基于材料出气率的复合材料杜瓦设计

航空航天复合材料技术发展现状

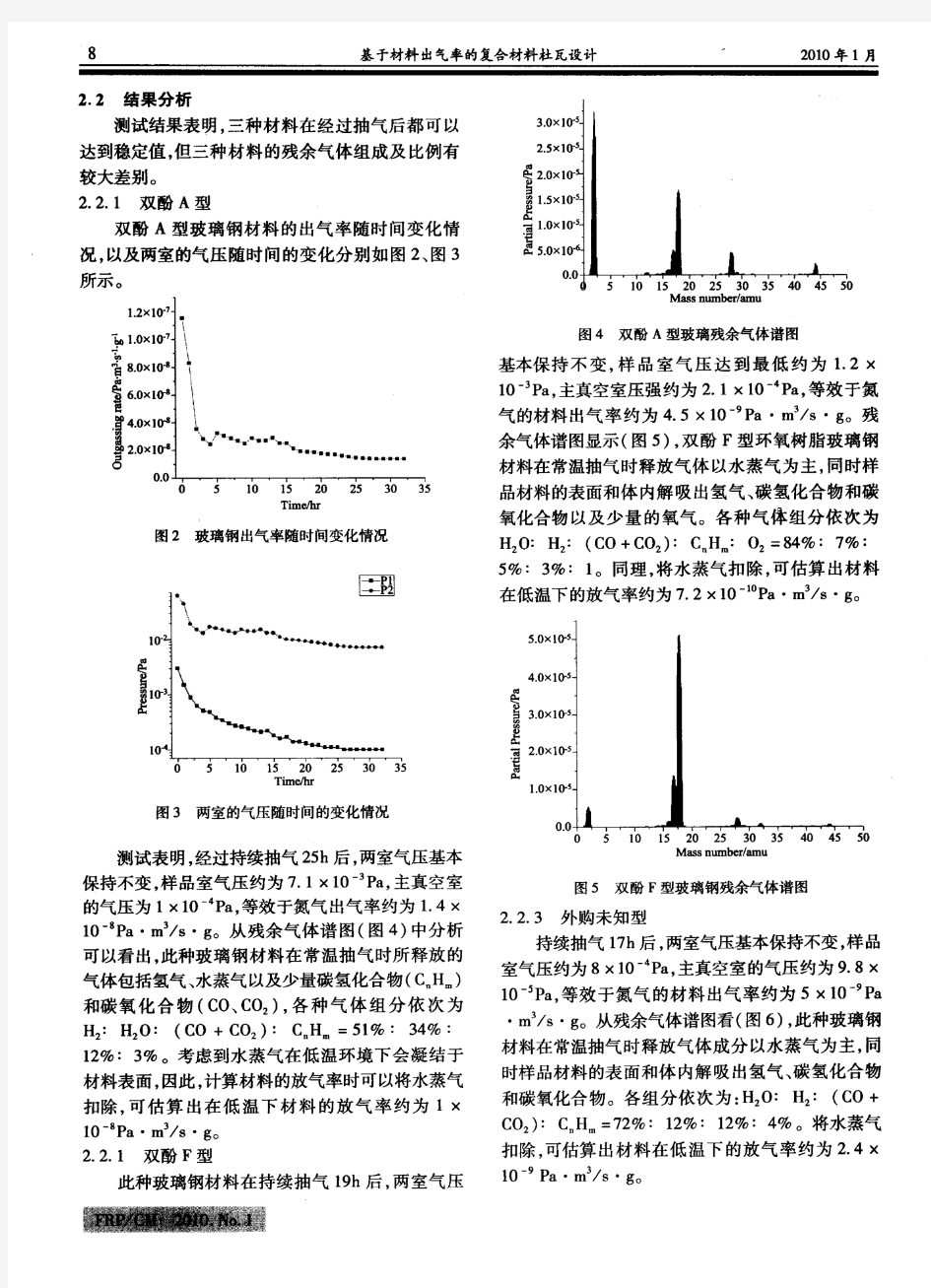

航空航天复合材料技术发展现状 2008-11-25 中国复合材料在线[收藏该文章] 材料的水平决定着一个领域乃至一个国家的科技发展的整体水平;航空、航天、空天三大领域都 对材料提出了极高的要求;材料科技制约着宇航事业的发展。 固体火箭发动机以其结构简单,机动、可靠、易于维护等一系列优点,广泛应用于武器系统及航 天领域。而先进复合材料的应用情况是衡量固体火箭发动机总体水平的重要指标之 一。在固体发动机研制及生产中尽量使用高性能复合材料已成为世界各国的重要发展目标, 目前已拓展到液体动力领域。科技发达国家在新材料研制中坚持需求牵引和技术创新相结合,做到了需求牵引带动材料技术发展,同时材料技术创新又推动了发动机水平提高的良性发展。 目前,航天动力领域先进复合材料技术总的发展方向是高性能、多功能、高可靠及低成本。 作为我国固体动力技术领域专业材料研究所,四十三所在固体火箭发动机各类结构、功能复合材料研究及成型技术方面具有雄厚的技术实力和研究水平,突破了我国固体火箭发动 机用复合材料壳体和喷管等部件研制生产中大量的应用基础技术和工艺技术难关,为我国的 固体火箭发动机事业作出了重要的贡献,同时牵引我国相关复合材料与工程专业总体水平的 提高。建所以来,先后承担并完成了通讯卫星东方红二号远地点发动机,气象卫星风云二号 远地点发动机,多种战略、战术导弹复合材料部件的研制及生产任务。目前,四十三所正在 研制多种航天动力先进复合材料部件,研制和生产了载人航天工程的逃逸系统发动机部件。 二、国内外技术发展现状分析 1、国外技术发展现状分析 1.1结构复合材料 国外发动机壳体材料采用先进的复合材料,主要方向是采用炭纤维缠绕壳体,使发动机质量比有较大提高。如美国“侏儒”小型地地洲际弹道导弹三级发动机(SICBM-1 、-2、- 3 )燃烧室壳体由IM-7炭纤维/HBRF-55A 环氧树脂缠绕制作,IM-7炭纤维拉伸强度为 5 300MPa , HBRF-55A 环氧树脂拉伸强度为84.6MPa,壳体容器特性系数(PV/Wc )>3 9KM ;美国的潜射导弹“三叉戟II (D5 )”第一级采用炭纤维壳体,质量比达0.944,壳 体特性系数43KM,其性能较凯芙拉/环氧提高30% 国外炭纤维的开发自八十年代以来,品种、性能有了较大幅度改观,主要体现在以下两个方 面:①性能不断提高,七、八十年代主要以3000MPa的炭纤维为主,九十年代初普遍使用 的IM7、IM8纤维强度达到5300MPa,九十年代末T1000纤维强度达到7000MPa,并已开始工程应用;②品种不断增多,以东丽公司为例,1983年产的炭纤维品种只有4种,至U 1995 年炭纤维品种达21种之多。不同种类、不同性能的炭纤维满足了不同的需要,为炭纤维复合材料的广泛应用提供了坚实的基础。 芳纶纤维是芳族有机纤维的总称,典型的有美国的Kevlar、俄罗斯的APMOC,均已在多 个型号上得到应用,如前苏联的SS24、SS25洲际导弹。俄罗斯的APMOC纤维生产及其应 用技术相当成熟,APMOC纤维强度比Kevlar高38%、模量高20%,纤维强度转化率已达到75%以上。PBO纤维是美国空军1970年开始作为飞机结构材料而着手研究的产品,具有刚

复合材料结构分析总结

复合材料结构分析总结 说明:整理自Simwe论坛,复合材料版块,原创fea_stud,大家要感谢他呀 目录 1# 复合材料结构分析总结(一)——概述篇 5# 复合材料结构分析总结(二)——建模篇 10# 复合材料结构分析总结(三)——分析篇 13# 复合材料结构分析总结(四)——优化篇 做了一年多的复合材料压力容器的分析工作,也积累了一些分析经验,到了总结的时候了,回想起来,总最初采用I-deas,到MSC.Patran、Nastran,到最后选定Ansys为自己的分析工具,确实有一些东西值得和大家分享,与从事复合材料结构分析的朋友门共同探讨。 (一)概述篇 复合材料是由一种以上具有不同性质的材料构成,其主要优点是具有优异的材料性能,在工程应用中典型的一种复合材料为纤维增强复合材料,这种材料的特性表现为正交各向异性,对于这种材料的模拟,很多的程序都提供了一些处理方法,在I-Deas、Nastran、Ansys中都有相应的处理方法。笔者最初是用I-Deas下建立各项异性材料结合三维实体结构单元来模拟(由于研究对象是厚壁容器,不宜采用壳单元),分析结果还是非常好的,而且I-Deas强大的建模功能,但由于课题要求要进行压力容器的优化分析,而且必须要自己写优化程序,I-Deas的二次开发功能开放性不是很强,所以改为MSC.Patran,Patran 提供了一种非常好的二次开发编程语言PCL(以后在MSC的版中专门给大家贴出这部分内容),采用Patran结合Nastran的分析环境,建立了基于正交各项异性和各项异性两种分析模型,但最终发现,在得到的最后结果中,复合材料层之间的应力结果始终不合理,而模型是没有问题的(因为在I-Deas中,相同的模型结果是合理的),于是最后转向Ansys,刚开始接触Ansys,真有相见恨晚的感觉,丰富的单元库,开放的二次开发环境(APDL 语言),下面就重点写Ansys的内容。 在ANSYS程序中,可以通过各项异性单元(Solid 64)来模拟,另外还专门提供了一类层合单元(Layer Elements)来模拟层合结构(Shell 99, Shell 91, Shell 181, Solid 46 和Solid 191)的复合材料。 采用ANSYS程序对复合材料结构进行处理的主要问题如下: (1)选择单元类型 针对不同的结构和输出结果的要求,选用不同的单元类型。 Shell 99 ——线性结构壳单元,用于较小或中等厚度复合材料板或壳结构,一般长度方向和厚度方向的比值大于10; Shell 91 ——非线性结构壳单元,这种单元支持材料的塑性和大应变行为; Shell 181——有限应变壳单元,这种单元支持几乎所有的包括大应变在内的材料 的非线性行为; Solid 46 ——三维实体结构单元,用于厚度较大的复合材料层合壳或实体结构;

压力容器用复合材料的性能与应用分析

龙源期刊网 https://www.360docs.net/doc/8613279485.html, 压力容器用复合材料的性能与应用分析 作者:徐丽 来源:《世界家苑》2018年第08期 摘要:当今社会,压力容器在在我们的工业活动中运用上非常广泛,涉及了冶金、机械 加工、安全防护、化工、石油、核能、航空等等各行各业中,甚至检验检测上也有用到压力容器。他是工业上必不可少的一项重要仪器,是衡量一个国家科技发展水平的重要标准。压力容器的种类也非常多。针对不同的压力等级,压力容器的作用,可以细分不同的压力容器装备。由于压力容器具有体积大,危险性高等特殊的特点,从压力容器的制造材质上也是重要的部分,复合材料作为一种新型材料越来越多的被使用在压力容器上,本文从复合材料压力容器的性能和应用上进行剖析,为后续研究此类型材料压力容器提供参考。 关键词:压力容器;制造材质;复合材料 引言:随着压力容器在生产制造中的广泛使用,转变了许多传统行业的发展模式,使得冶金、机械加工、焊接和无损检测等技术有了质的突破,特别是在一些高新科学智能技术的飞速发展,也带动了相关产业的发展,在激烈的行业竞争中,对压力容器也提出越来越高的要求,以适应时代的发展。在相同的环境作用力下,压力容器与其他机械比,所具有的危险性更大,压力容器的危险性主要是在技术层面和使用管理维护以及选材上。材料选取是衡量压力容器质量和性能的关键部分,材料的所具有的机械强度和耐腐蚀性等性能等对与压力容器的使用上也有重要作用。本文主要从选材的角度来进行分析,以复合材料的优势结合压力容器的特点来进行说明。 1复合材料概念 复合材料是指把两种或两种以上的不同性质的材料进行优化再结合在一起,形成一种新的材料。通过多种材料的结合,使得性能在原有的基础上再增强。复合材料主要是金属、聚合物、无极胶囊等。根据复合材料所结合的不同的材料性能又可以分为,金属复合材料和非金属复合材料以及增强复合材料。复合材料结合多种材料的优点,在物理和化学性能上都更比单一材料更优越,综合了多种材料结合成一种材料,化学性能更稳定。物理性能也在一定程度上加强,经过复合材料所制造的压力容器更加轻便,韧度强,刚性复合材料内结合了纤维材料,在结构上更加丰富,以往单一的材料缺少纤维更容易断裂,复合材料综合多种材料物质,其中一个材质纤维断裂后再补上另一材料,使得压力容器能更持久的使用。复合材料是以金属材料作为基体再结合其他材料,既保证了物体所需要的刚性,又具备了一定的承载力。 2 复合材料压力容器的应力分析 复合材料压力容器主要是指金属与金属复合材料,非金属与非金属复合材料,金属和非金属复合材料在压力容器的特殊受力特点上的不同进行比较。在复合材料的物理性能方面,他是

压力容器的设计步骤..

储气罐——压力容器的设计步骤 1.确定压力容器设备的各项参数:压力,介质,温度 最高工作压力为1.5MPa,工作温度为常温20℃,工作介质为压缩空气,容积为2m3 确定压力容器的类型 容器类别的划分在国家质量技术监督局所颁发的《压力容器安全技术监察规程》(以下简称容规)第一章中有详细的规定,主要是根据工作压力的大小、介质的危害性和容器破坏时的危害性来划分。 储气罐为低压(<1.6MPa)且介质无毒不易燃,应为第Ⅰ类容器。 2.确定设计参数 (1)确定设计压力 容器的最高工作压力为1.5MPa,设计压力取值为最高工作压力的1.05~1.10倍。取1.05还是取1.10,取决于介质的危害性和容器所附带的安全装置。 介质无害或装有安全阀等就可以取下限1.05,否则上限1.10。 介质为压缩空气,管路中有泄压装置,符合取下限的条件,则得到设计压力为Pc=1.05x1.4 (2)确定设计温度 一般是在用户提供的工作温度的基础上,再考虑容器环境温度而得。 如在室外在工作,无保温,容器工作温度为30℃,冬季环境温度最低可到-20℃,则设计温度就应该按容器可能达到的最恶劣的温度确定为-20℃。《容规》提供了一些设计所需的气象资料供参考。 假定在容器在室内工作,取常温为设计温度。 (3)确定几何容积 按结构设计完成后的实际容积填写。 (4)确定腐蚀裕量 根据受压元件的材质、介质对受压元件的腐蚀率、容器使用环境和容器的使用寿命来确定。 先选定受压元件的材质,再确定腐蚀裕量。 《容规》对一些常见介质的腐蚀裕量进行了一些规定。工作介质对受压元件的腐蚀率主要按实测数据和经验来确定,受使用环境影响很大,变数很多,目前无现成的数据。 介质无腐蚀的容器,其腐蚀裕量取1~2mm即可满足使用寿命的要求。

复合板制压力容器设计和制造应注意的问题

复合板制压力容器设计和制造应注意的问题 摘要:本文针对复合板制压力容器设计和制造常见的问题进行了阐述,并对I类和II类复合板制压力容器之间的异同和应注意的问题进行了深入论述。 关键词:复合板压力容器设计制造检验 1 前言 复合板是由基层材料和复层材料通过爆炸或爆炸---轧制等方法复合而成的双金属板。由于复合板具有强度高、耐蚀耐磨等特殊性能好和造价低等优点,近年来在石化、冶金、机械、能源、航天等领域得到广泛应用。它综合了基层材料和复层材料各自的优点,既有基层材料所具有的结构强度和刚度,又有复层材料所具有的耐蚀耐磨等基层材料没有的特殊性能,使设备重量和造价大大降低,结构厚度变小,避免了不锈钢、镍、铜、钛、铝等贵重金属材料的浪费,有着良好的经济效益和社会效益及应用前景。 在压力容器行业中,复合板主要用于制造反应釜、换热器、贮罐等设备。用于制造压力容器的复合板目前主要有两类:一类是基层材料与复层材料焊接性较好,这类材料有不锈钢复合板、镍基合金复合板等(以下简称I 类材料);另一类是基层材料与复层材料焊接性较差或不能焊接,对这两类复合材料,在压力容器产品设计、制造和检验时都有很大的不同,应区别对待。 2 容器设计 一般当容器设计厚度大于12mm时,就应该考虑选用复合材料的可能性。选用复合板作为压力容器壳体材料时,应根据介质的特性选用不同材

料类型的复合板,即是选择I类材料还是选择II类材料,再依据所选择材料类型选用不同的焊接连接接头结构形式。对于介质有腐蚀性或有耐热要求时,选择相应的复合板;对于不能与碳接触的介质,一般选用II类复合材料。常见的接头结构形式如下图(1)--图(5)所示。其中图(1)--图(3)适用於II类材料,图(4)--图(5)适用於I类材料。采用图(1)、图(3)结构时,需将基层焊缝余高除去与基层表面平齐,然后再进行贴条并焊接。具体的接头坡口尺寸按相应规范和标准的规定,并结合制造厂的技术装备选取。 图(1) 图(2) 图(3) 图(4) 图(5)

复合材料及其成型技术

1.什么是复合材料?简述复合材料的特点与应用。 复合材料是由两种或两种以上的不同材料组合而成的机械工程材料。各种组成材料在性能上能互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料,从而满足各种不同的要求。复合材料的组成包括基体和增强材料两个部分。 复合材料中以纤维增强材料应用最广、用量最大。其特点是比重小、比强度和比模量大。例如碳纤维与环氧树脂复合的材料,其比强度和比模量均比钢和铝合金大数倍,还具有优良的化学稳定性、减摩耐磨、自润滑、耐热、耐疲劳、耐蠕变、消声、电绝缘等性能。石墨纤维与树脂复合可得到膨胀系数几乎等于零的材料。纤维增强材料的另一个特点是各向异性,因此可按制件不同部位的强度要求设计纤维的排列。以碳纤维和碳化硅纤维增强的铝基复合材料,在500℃时仍能保持足够的强度和模量。碳化硅纤维与钛复合,不但钛的耐热性提高,且耐磨损,可用作发动机风扇叶片。碳化硅纤维与陶瓷复合,使用温度可达1500℃,比超合金涡轮叶片的使用温度(1100℃)高得多。碳纤维增强碳、石墨纤维增强碳或石墨纤维增强石墨,构成耐烧蚀材料,已用于航天器、火箭导弹和原子能反应堆中。非金属基复合材料由于密度小,用于汽车和飞机可减轻重量、提高速度、节约能源。用碳纤维和玻璃纤维混合制成的复合材料片弹簧,其刚度和承载能力与重量大5倍多的钢片弹簧相当。 复合材料的成型方法按基体材料不同各异。树脂基复合材料的成型方法较多,有手糊成型、喷射成型、纤维缠绕成型、模压成型、拉挤成型、RTM成型、热压罐成型、隔膜成型、迁移成型、反应注射成型、软膜膨胀成型、冲压成型等。金属基复合材料成型方法分为固相成型法和液相成型法。前者是在低于基体熔点温度下,通过施加压力实现成型,包括扩散焊接、粉末冶金、热轧、热拔、热等静压和爆炸焊接等。后者是将基体熔化后,充填到增强体材料中,包括传统铸造、真空吸铸、真空反压铸造、挤压铸造及喷铸等、陶瓷基复合材料的成型方法主要有固相烧结、化学气相浸渗成型、化学气相沉积成型等。 复合材料的主要应用领域有: ①航空航天领域。由于复合材料热稳定性好,比强度、比刚度高,可用于制造飞机机翼和前机身、卫星天线及其支撑结构、太阳能电池翼和外壳、大型运载

海水淡化用大口径复合材料压力容器的设计研发

海水淡化用大口径复合材料压力容器的设计研发 本文通过对海水淡化用大口径复合材料压力容器结构设计中涉及的基体材料、增强材料、辅料等问题讨论研究,最终达到海水淡化用大口径复合材料压力容器的量产及应用推广。 标签:海水淡化用大口径复合材料压力容器;设计 1概述 在我国,随着经济持续的发展和人民生活水平的提高,对水量的需求越来越大,对水质的要求越来越高,而水资源的不足,时空分布的不均,加上超限度的开采,无节制的浪费,随意地污染,使本来紧张的水资源供需矛盾更加尖锐。越发需要进一步加大水资源节约和水环境保护的力度,利用现代技术对工业和生活废水进行处理实现中水回用、或者大规模开辟新的水源,例如海水和苦盐水淡化技术。 近年来,国内反渗透膜法水处理用膜壳还主要以进口为主,但近些年国产反渗透膜壳经过从产品引进到国内自主开发,呈现出良好的发展势头,而且水平已接近国际先进水平。 目前,玻璃钢膜壳主要以高强度的连续无捻粗纱浸渍环氧树脂,采用纤维缠绕工艺制造,针对玻璃钢复合材料产品强度可设计的特点,如何根据国内玻璃钢原材料、工艺、设备的技术特点,以及相关容器配件的技术指标,合理制定产品的技术性能指标、工艺路线和成本指标;如何通过改变材料组分的种类、含量、铺层方向和顺序,改变材料的性能,使之满足结构设计中对材料强度、弹性和方向性的要求,以达到结构设计与材料设计高度统一,充分發挥纤维抗拉强度高的优势以及如何进一步开发更大口径的玻璃钢压力容器及其配件,提高产品在使用中的可靠性,将成为行业今后的发展趋势。 2主要研究内容 本文通过对海水淡化用大口径复合材料压力容器结构设计中涉及的基体材料、增强材料、辅料等问题进行讨论,并综合考虑材料力学性能、耐化学侵蚀性等性能及其配件的使用环境和技术要求,开发设计海水淡化用大口径复合材料压力容器及其配件。 (1)环氧树脂基体、增强材料选择及其结构设计与生产工艺 由于海水淡化用大口径复合材料压力容器内壁长期与水接触,故其壳体一般分为内衬层和外缠绕层,内衬层决定壳体的耐水性能好坏。倘若耐水性差,则树脂固化物由于吸水而引起溶胀或溶解导致内衬层树脂破坏,吸水率增加,材料性能变差,力学强度明显降低。鉴于此,内衬层应选择低克重表面毡增强物及选用

复合材料压力容器设计

复合材料压力容器设计 摘要:本文主要是对具体复合材料制品的设计方案报告,内容涵盖所选产品构件的发展历程及应用现状、总体设计目标及性能指标要求、材料选择及适用性分析、结构形式及设计思路方法、制造工艺方案及实现流程、产品质量成本分析与性能验收指标等。 关键词:复合材料,压力容器,设计方案 一、引言: 压力容器是承受一定压力,具有潜在危险的设备。用于制造压力容器的材料需要满足机械强度、韧性、与介质相容性、可制造性等要求。随着工业上对压力容器技术要求的不断提高,迫切要求压力容器能够在更苛刻的条件下具有更优良的性能,压力容器材料方面的突破,对整个压力容器技术的突破具有重要意义。 本文主要是对具体复合材料制品的设计方案报告,内容涵盖所选产品构件的发展历程及应用现状、总体设计目标及性能指标要求、材料选择及适用性分析、结构形式及设计思路方法、制造工艺方案及实现流程、产品质量成本分析与性能验收指标等。 二、发展历程及应用现状

压力容器是当代化工、炼油、石化、冶金、轻工、食品、宇航、海洋以及核站等广泛应用的关键设备。其中,诸如大型压力贮罐、氨合成塔、尿素合成塔、石油加氢反应器,以及核堆压力壳等都是国际上公认的高科技重大装备。应力状态复杂,使用条件苛刻,大型化,制造运输困难,安全状态难以实现自动监控,潜在断裂爆破危险等,是当代压力容器技术的基本特点。国际上压力容器单台造价超千万美元和发生突然断裂、泄漏、爆炸、燃烧、中毒等严重后果的事例常见,因此,发展科学合理的压力容器技术关系重大。 三、总体设计目标及性能指标要求 材质自然可靠,各种缺陷,特别是隐藏在原材料和焊缝中的裂纹等缺陷应少且小,最终又能被容器结构本身自然分散; 容器环向与轴向承压和温差应力状态均安全合理,抗疲劳强度、刚度均足够可靠,能实现较为理想的等强度优化设计; 根本消除厚环焊缝或贯穿焊缝,避免单向缠绕的复杂型槽扣合或庞大的轴向承力框架; 根本改变容器突然断裂爆破的失效破坏方式,具有自我抑爆保护功能,在操作压力条件下,即使发生腐蚀、疲劳等各种裂纹严重扩展,容器结构本质上不会发生突然断裂爆破的严重后果; 能实现经济可靠的失效报警,内部介质泄漏能自动收集与排放处理,在线安全状态及腐蚀状态能自动监控诊断; 制造过程避免使用大型、贵重设备和困难的制造技术,以根本避免制造过

压力容器设计人员考核试题集及答案

第二章选择题 2.1 确定压力容器是否适用《压力容器安全技术监察规程》管辖范围的压力条件指的是 (b. )。 a.设计压力 b.最高工作压力 c.最大允许工作压力 2.2 下述条款中哪条列出的压力容器全部属于《压力容器安全技术监察规程》第三章、第四章、第五章适用的压力容器。( ___a______) a.锅炉房内的分气缸、橡胶模具、热水锅炉用的膨胀箱、螺旋板换热器。 b.锅炉房内的分气缸、橡胶模具、热水锅炉用的膨胀箱、板式换热器。 c.锅炉房内的分气缸、橡胶模具、热水锅炉用的膨胀箱、压缩机气缸。 d.锅炉房内的分气缸、橡胶模具、热水锅炉用的膨胀箱、冷却排管。 2.3 下列压力容器中,哪种压力容器不适用《压力容器安全技术监察规程》监察范围? ( _____d____ ) a.水处理设备中的离子交换或过滤用压力容器。 b.消防装置中的气体或气压给水(泡沫)压力罐。 c.水力自动补气气压给水(无塔上水)装置中的气压罐。 d.船舶上的附属压力容器。 2.4 下列压力容器中,哪些属于《压力容器安全技术监察规程》第三章、第四章、第五章适用的压力容器。( _a b c________ ) a.深冷装置中非独立的压力容器。 b.空分设备中的冷箱。 c.直燃型吸收式制冷装置中的压力容器。 2.5 下列压力容器,哪些属于《压力容器安全技术监察规程》第三章、第四章、第五章适用的压力容器。( __a b_______) a.橡胶行业使用的轮胎硫化机。 b.电力行业专用的全封闭式组合电器(电容压力容器)。 c.发电机的承压壳体。 2.6 下列压力容器中,哪些属于《压力容器安全技术监察规程》监察范围?(_______b__ ) a.波纹板式换热器。 b.螺旋板式换热器。 c.空冷式换热器。 d.无壳体的套管换热器。 2.7 下列压力容器中,哪些属于《压力容器安全技术监察规程》监察范围?( _____c____ ) a.核压力容器。 b.船舶和铁路机车上的附属压力容器。 c.内筒处于真空下工作的夹套(带压)压力容器。 d.国防或军事装备用的压力容器。 2.8 下列压力容器中,哪些属于《压力容器安全技术监察规程》监察范围?( _____c d____ ) a.仅在进料过程中需要瞬时承受大于等于0.1Mpa压力的压力容器。 b.仅在出料过程中需要瞬时承受大于等于0.1Mpa压力的压力容器。 c.仅在消毒工艺过程中需要短时承受大于等于0.1Mpa压力的压力容器。 d.仅在冷却工艺过程中需要短时承受大于等于0.1Mpa压力的压力容器。 2.9 下列压力容器中,哪些属于《压力容器安全技术监察规程》监察范围?( ____a_____ ) a.低温液体罐式集装箱。 b.超高压容器。 c.气瓶 d.非金属材料制造的压力容器。 2.10 下列压力容器中,哪些属于《压力容器安全技术监察规程》监察范围? (_____b c____ )