插齿机挂轮计算公式大全

插齿机挂轮计算公式

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

挂轮,是一种机械设备。

一、名词解释:

挂轮【change gear】:

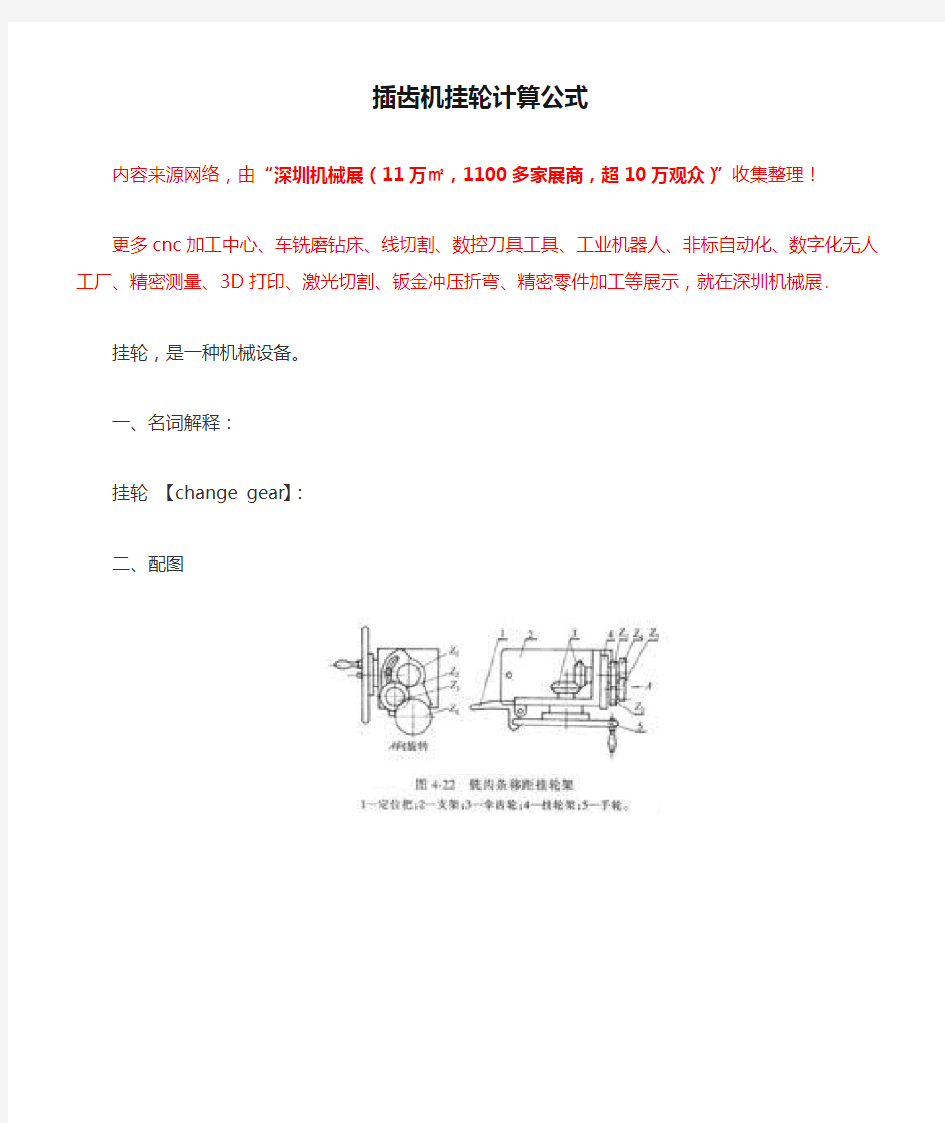

二、配图

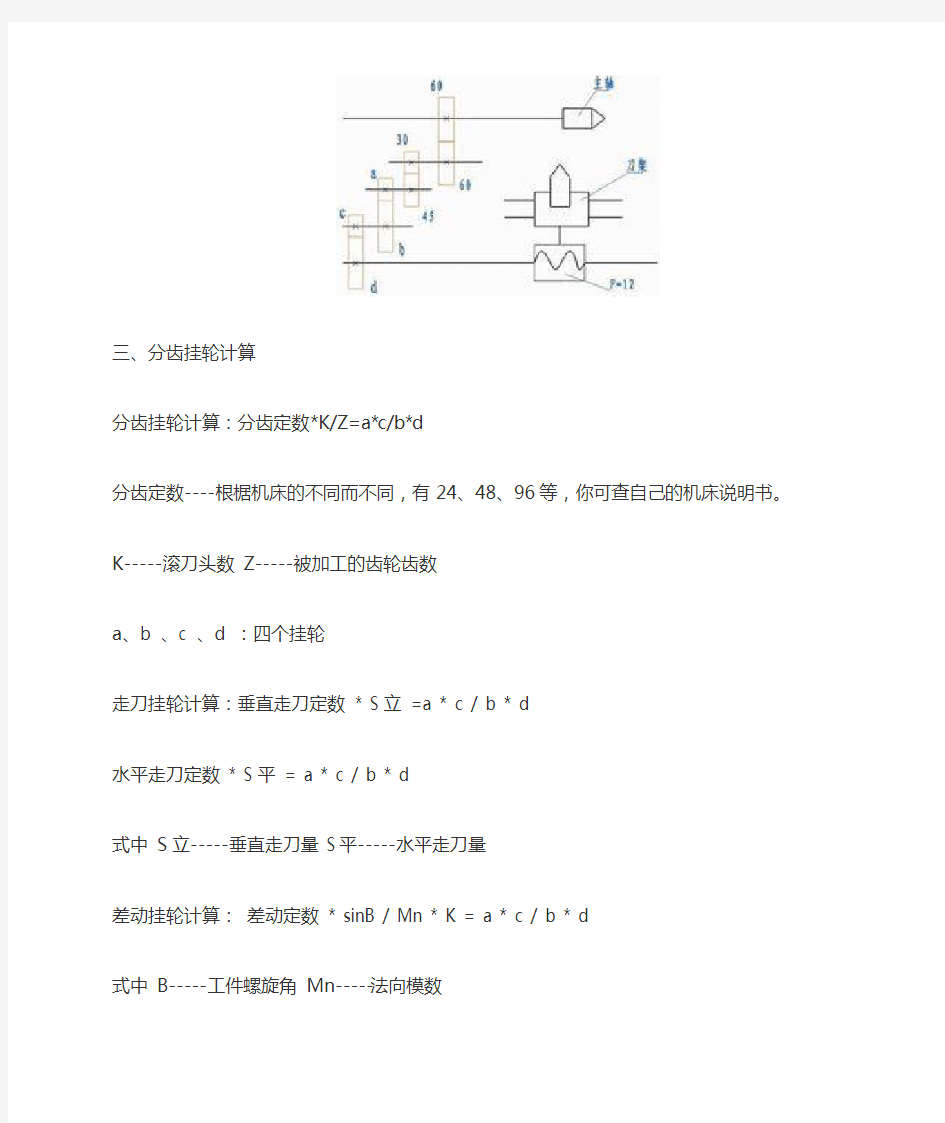

三、分齿挂轮计算

分齿挂轮计算:分齿定数*K/Z=a*c/b*d

分齿定数----根椐机床的不同而不同,有24、48、96等,你可查自己的机床说明书。

K-----滚刀头数Z-----被加工的齿轮齿数

a、b 、c 、d :四个挂轮

走刀挂轮计算:垂直走刀定数* S立=a * c / b * d

水平走刀定数* S平= a * c / b * d

式中S立-----垂直走刀量 S平-----水平走刀量

差动挂轮计算:差动定数* sinB / Mn * K = a * c / b * d

式中B-----工件螺旋角 Mn-----法向模数

插齿机分齿挂轮:2.4*刀齿数/工件齿数

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

滚齿机说明书

青岛农业大学海都学院 本科生毕业论文(设计) 题目:Y3150E滚齿机传动设计及机床的调整姓名:xxxx 系别:工程系 专业:机械设计制造及其自动化 班级: xxx级x班 学号:200901202 指导教师:殷凤兰 2013年6月18日

目录 摘要 (Ⅰ) Abstract (Ⅱ) 前言 (5) 第1章滚齿机概述 (7) 1.1滚齿机机床简介及滚齿机分类 (7) 1.1.2 Y3150E滚齿机的主要用途及工作方式 (8) 1.1.3滚齿机分类 (8) 第2章滚齿机传动设计 (9) 2.1滚齿机主传动 (9) 2.2传动系统的设计 (10) 2.2.1设计分析 (10) 2.3 齿轮的设计 (11) 2.3.1齿轮传动的设计与强度校核 (11) 2.3.2低速级大小齿轮的设计: (12) 2.4传动轴及轴承的设计与校核 (14) 2.4.1从动轴和轴承的设计与校核 (14) 第3章Y3150E滚齿机机床的调整 (18) 3.1 加工直齿圆柱齿轮时机床的调整 (18) 3.1.1工件安装 (18) 3.1.2滚刀的安装 (18) 3.1.3 主轴转速的选择及调整 (19) 3.1.4轴向进给量的调整 (19) 3.1.5刀架工作行程挡块位置的调整 (20) 3.1.6滚刀精加工的调整 (20) 3.2 加工斜齿圆柱齿轮时机床的调整 (21) 3.2.1工件的安装 (15) 3.2.2滚刀的安装 (15)

3.2.3 主轴转速的选择及调整 (16) 3.2.4轴向进给量的调整 (16) 3.2.5差动挂轮的计算和调整 (16) 3.3加工质数直齿圆柱齿轮时机床的调整 (22) 3.4加工大于100的质数及其整倍数的斜齿圆柱齿轮时机床的 调整 (23) 3.5径向进给滚切蜗轮时机床调整 (24) 结论 (25) 谢辞 (26) 参考文献 (27) 附件清单 ........................................................... 错误!未定义书签。

滚齿机差动挂轮计算公式

滚齿机差动挂轮计算公式(1)重庆3120 a2×c2/b2/d2=±3×sinβ/(Mn×k) (2)Y3150E a2×c2/b2/d2=±9×sinβ/(Mn×k) (3)YG3612 iy=7.5×C×sinβ/(B×K×π×Mn) (4)上海YB3112 a2×c2/b2/d2=2.03718×sinβ/(Mn×k)(5)YKJ3610 a2×c2/b2/d2=6×sinβ/(Mn×k×π)(6)Y3150 a2×c2/b2/d2=8.355615×sinβ/(Mn×k)(7)Y3608(上海) ①.调整计算: n=1000V/πd ②.分齿挂轮比计算公式: c×e/(d×f)=24×k/Z ③.轴向进给挂轮比计算: g×i/(h×j)=10/4×s1 S1-每转进给量,毫米/工件每转

④.加工斜齿轮的调整计算: 轴向进给挂轮比计算: g×i/(h×j)=10/4×s2 s2-每转进给量,毫米/工件每转 ⑤.斜齿轮分齿挂轮比计算公式: c×e/(d×f)=24×π×Mn×k/(π×Mn×Z±s2×sinβ) 式中: ±-工件与刀具螺旋线方向相同时取-,相反时取+.(8)YM3608(宁江) ①纵向进给挂轮配换计算: 根据预先假定的走刀量S,用公式计算出C/D×E/F传动比齿数,再以C/D×E/F值校验出S值,找出L/M×N/O挂轮,然后用选取的分度与走刀挂轮验算螺旋角β的误差. 走刀挂轮计算公式:L/M×N/O=2.50029×S(本公式用于凸轮18D,加工螺旋齿轮) ②滚切螺旋圆柱齿轮分度C/D×E/F计算公式: ⒈C/D×E/F=24K/{Z×[1-S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相同者) ⒉C/D×E/F=24K/{Z×[1+S×sinβ/(π×Mn×Z)]}(滚刀与工件螺旋方向相反者) ⒊对径节(英)制螺旋齿轮:

滚齿加工操作流程

滚齿加工操作流程 一、 本作业指导书适用于滚切法加工GB10095-88中规定的7、8、9级精度渐 开线圆柱齿轮直齿轮的加工。 二、 滚齿前挂轮的选择与安装 1、 根据加工工件齿数计算分齿挂轮,对单头滚刀(我厂现使用滚刀均为单头 滚刀),分齿挂轮计算式为a.c b.d =k 分 z (K 分为机床分齿定数),对YBA3120滚齿机,当5≤z ≤20时(e=56 f=28)a.c b.d =12 z , 当21≤z ≤142时(e=42 f=42)a.c b.d =24 z ,另可根据机床分齿挂轮表直接选取分齿挂轮. 2、 根据被加工齿轮的技术参数、精度要求、材质和齿面硬度等情况选择合理 的切削参数: (1) 切削速度V 切:在15-40m/min 范围内选取,根据工式n=1000.v 切 π.d 刀(d 刀为滚刀外 径,我厂滚刀一般为55)计算出滚刀主轴转速,选取机床转速中最接近的一种转速,但选定的主轴转速应不高于机床说明书中规定的主轴允许最高转速,齿数越少,转速应越低,齿数少于20,转速应不高于250。根据所选转速确定主轴的主速挂轮。 (2) 轴向进给量S 轴:粗滚进给量在0.5-2.0mm/r 范围内选取,精滚进给量在0.6-1.50mm/r 范围内选取,根据工式a1.c1 b1.d1=A1.S 轴(A1为机床轴向进给定数,对YBA3120 滚齿机, A1=25 16π)计算出轴向进给挂轮(若S 轴=2,则a1.c1 b1.d1=1,若S 轴=1。5则a1.c1 b1.d1=37.5/50)若此时计算出的挂轮被占用,可用齿数相近的挂轮代替. 3、 当分齿、速度、和走刀挂轮计算和校验后,便可进行挂轮架的调整。调整中应注意以下问题:首先检查挂轮、挂轮架、轴、衬套、键以及垫圈、螺

标准齿轮参数通用计算汇总

标准齿轮模数尺数通用计算公式 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)×模数 分度圆直径=齿数×模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34×3.5 齿顶圆直径=(32+2)×4=136mm 分度圆直径=32×4=128mm 齿根圆直径=136-4.5×4=118mm 7M 12齿 中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)×7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法

Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。 头数越多,导程角越大。 5) 如何区分R(右旋)?L(左旋)? 齿轮轴垂直地面平放 轮齿向右上倾斜的是右旋齿轮、向左上倾斜的是左旋齿轮。 6) M(模数)与CP(周节)的不同是什么? CP(周节:Circular pitch)是在分度圆上的圆周齿距。单位与模数相同为毫米。 CP除以圆周率(π)得M(模数)。 M(模数)与CP得关系式如下所示。 M(模数)=CP/π(圆周率) 两者都是表示轮齿大小的单位。 (分度圆周长=πd=zp d=z p/π p/π称为模数) 7)什么是「齿隙」? 一对齿轮啮合时,齿面间的间隙。 齿隙是齿轮啮合圆滑运转所必须的参数。 8) 弯曲强度与齿面强度的不同是什么? 齿轮的强度一般应从弯曲和齿面强度的两方面考虑。 弯曲强度是传递动力的轮齿抵抗由于弯曲力的作用,轮齿在齿根部折断的强度。齿面强度是啮合的轮齿在反复接触中,齿面的抗摩擦强度。 9) 弯曲强度和齿面强度中,以什么强度为基准选定齿轮为好? 一般情况下,需要同时讨论弯曲和齿面的强度。 但是,在选定使用频度少的齿轮、手摇齿轮、低速啮合齿轮时,有仅以弯曲强度选定的情况。最终,应该由设计者自己决定。 10) 什么是螺旋方向与推力方向? 轮齿平行于轴心的正齿轮以外的齿轮均发生推力。 各类型齿轮变化如下所示。

无差动花键铣床加工斜齿轮原理及调整计算

煤矿机械 无差动花键铣床加工斜齿轮原理及调整计算 许立华,孙晓全,那贵德 (鸡西煤矿机械有限公司,黑龙江鸡西158100) 摘 要:介绍了利用无差动系统的花键铣床加工斜齿轮的原理及可行性,重点阐述了当机床进给量一定时,工件由差动系统补偿的挂轮计算方法,以及误差验算方式。 关键词:花键铣床;斜齿轮;挂轮 中图分类号:TH132 文献标识码:A 文章编号:1008-8725(2005)04-0009-02 1 问题的提出 在实际加工中我们遇到过滚齿机的加工范围在 某些条件下不能满足加工的要求,而有些花键铣床 的加工范围却能够满足要求,但是,大家都知道,花 键铣床一般都没有差动系统。那么,在没有差动系 统的花键铣床上要加工斜齿轮,机床又该如何调整 呢?从滚齿机的调整中知道,为了切削斜齿轮,需要 差动系统给以补充旋转。如果滚刀下降一个斜齿轮 的一个导程T时,那么工件应由差动系统补充多转 (或少转)一周,当机床进给量为S时,工件应由差 动系统补偿多少呢? 设滚刀的进给量为S时,差动系统给工件补充 旋转量为X,则有[2]: T:1=S:X,X=S/T 这样,当滚刀的进给量为S时,工件所转的转 数为:(1 S/T)周,式中工件多转(或少转)S/T周, 这要在无差动的花键铣床上加工斜齿轮就需要用分 齿挂轮来进行调整[1]。 当进给量为S时,工件不是转一周,而是转过 (1 S/T)周,相当于转过Z(1 S/T)个齿,这样, 在加工Z个齿的斜齿轮时,可以把它看成是个有Z (1 S/T)个齿的直齿轮来计算分齿挂轮,即: X=PK/Z Z =Z(1 S/T) 所以X=P K/Z T/S T/S 1 在确定上式中的T/S时,应使这个比值成为正数。 设T/S=A则X =P KA/Z(A 1) 另tan = d/T,T= m s Z/tan ,m s=m n/cos 所以X = P K Z SZ/T= PK Z S sin m n 2 应注意的问题 (1)分齿挂轮式中的正、负号的确定:当滚刀与 工件螺旋方向相同时采用负号;反之则采用正号(既 同向时要求分母小,传动比大,工件快转;反之,则要 求工件慢转)。 (2)分齿挂轮公式中的P为机床定数。一般情 况下:当Z 161时,取P=24;Z>161时,取P= 48。这样,在无差动的花键铣床上加工斜齿轮,就可 以采用下述公式: 分齿挂轮:X = P K Z S sin m n 式中X 分齿挂轮值; P 分齿挂轮定数; K 滚刀头数; Z 工件齿数; S 进给量; 螺旋角; m n 齿轮法向模数。 例:在5618花键铣床加工m n=1 5,Z=42, =20 , =20 ,右旋,要求S=0 5,加工斜齿轮。 解:该机床的定数为6,计算齿轮分度圆为67 02,用 右旋滚刀,单头。所以,按公式X = PK Z SZ/T = P K Z S sin m n ,因为工件与滚刀的旋向相同, 符号取 负号,求得X =0 1429831995,根据此查得挂轮为 22 59/89 102,计算绝对误差为0 0000001633。 收稿日期:2005-01-10;修订日期:2005-02-07 作者简介:许立华(1971-),女,工程师,1993年毕业于原阜新矿业学院机械制造工艺与设备专业,现从事机械制造工艺设计与研究工作,发表论文多篇。

标准齿轮模数齿数计算公式

齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136 分度圆直径=32*4=128 齿根圆直径=136-4.5*4=118 7M 12齿 中心距(分度圆直径1+分度圆直径2)/2 就是(12+2)*7=98 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30

上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 ()周节 齿轮分度圆直径d的大小可以用模数(m)、径节()或周节()与齿数(z)表示 径节P()是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言

径节与模数有这样的关系: 25.4 1/8模=25.48=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米()。 除模数外,表示轮齿大小的还有CP(周节:)与DP(径节:)。【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。 4) 单头与双头蜗杆的不同是什么? 蜗杆的螺旋齿数被称为「头数」,相当于齿轮的轮齿数。

巧算挂轮

巧算挂轮 目前,机床挂轮的选配通常利用计算与查表相结合的方法。由于单位Y532滚齿机缺少挂轮表,这就要求用手工计算方法来选配挂轮。而滚齿机差动挂轮的计算精确程度,直接影响螺旋角β角大小,也就是直接关系着齿轮的加工精度。一般加工8级精度的齿轮选配差动挂轮比精确到小数点后第四位,加工7级精度的齿轮,精确到小数点后第五位。通过实际工作,作者总结出无需查表用计算器快速准确的选配挂轮齿数。 1 计算过程 机床挂轮的计算就是通过对传动比i进行分解,然后得到相应的挂轮齿数,即: 由于传动比i的值通常是一个小数数值,要将这样的小数分解成的形式,且精确到小数点后第6位,我们不妨这样处理: 1)首先粗略地确定出,并使该分数的值近似等于传动比i,方法是用计算器将传动比i的值进行连加,一直加到小数点后面第一、二位数分别出现0、1或分别出现9、8时(若出现0,0或9,9更好),四舍五入取整,该整数定为分子a,再将连加后所得的和除以传动比i,可得到一个整数,此整数定为分母b。 2)由于的分数值近似等于传动比i的值,故的值必近似等于1。而一个近似于1的分数,在分子和分母上同时除上分子与分母差值的绝对值,四舍五入取整后,所得结果与原分数值是很相近的,这样我们得出c、d的值。 3)齿轮机床上,挂轮齿数一般不大于100,因此,我们得出c,d值后,还存在因式分解问题,可做如下判定: 假如末位数是“0”或偶数的整数,必含有因数2。各位数的和能被3除尽的整数,必含有因数3。末位数是“0”或“5”的整数,必含有因数5。因数7只能在2、3、5分别分解出来之后具体除一除来判定。假如2、3、5、7都未能分解,我们只好用一个互质数如11、13、17、19、23、29??来具体除一除。另外当c或d的数值虽然能分解,但不能分解成小于100的数时,我们可以根据数值近似1的分数,其分子和分母同时加上或同时减去一个很小的数时,分数值变化不大的原理,进行分解。 2 计算实例 1)在Y532滚齿机上用单头滚刀(k=1)加工m=4,z=24、β=10°的圆柱斜齿轮,根据差动挂轮传动比确定挂轮齿数。 解:据 取

滚齿机加工原理及误差分析

滚齿机:主要用滚刀按展成法加工圆柱齿轮,蜗轮,链轮等齿面的齿轮加工机床。 滚齿机校正机构常见种类:行星式,复式偏心式,凸轮摆杆式,附加回转工作台式等。决于齿轮机床的精度、刚度、刀具和齿轮毛坯的质量及其安装精度。所以针对滚齿机工作台误差的滚齿机主要用滚刀按展成法加工圆柱齿轮、蜗轮、链轮等齿面的齿轮加工技术,在机械加工中占有重要地位。因为在齿轮加工中出现了分度蜗轮的周节累计误差和周期误差,而齿轮加工精度取来源这一问题,本文使用滚齿机行星摆杆机构对其进行校正,用以减少分度蜗轮的周节累计误差和周期误差,使加工出来的齿轮达到满足加工精度的要求。 国内采用的滚齿机校正构,在机床制造行业中, 一开始制造精密机床, 由于各厂的设备条件差, 在滚齿机上不能加工精度较高的蜗轮, 分度精度满足不了产品的要求。因而, 各厂先后在各型滚齿机上采用了各种类型的校正机构, 大都取得了不同程度的效果, 制出了精密分度蜗轮。当时, 着重引进国外现成为结构, 近几年来, 无论在结构型式上, 或在简化结构, 或校正效果等方面均有较快的发展。我国共采用了行星式、复式偏心式、凸轮摆杆式、和附加回转工作台式等多种类型的校正机构。RS2 型滚齿机校正机构,只能能校正分度蜗轮副的周期误差。但结构不够紧凑,校正机构在机床的外边,需要另置地基,并将机床的罩壳也换掉。5355M型滚齿机校正机构也属于行星式,但没有周

期误差校正凸轮, 机构是封闭的。其结构复杂, 构件将近85 种, 使用不方便, 需将机床的双蜗杆传动改成单蜗杆传动, 此时, 必需拆除一根蜗杆。由于校正机构安装位置不够妥当,使得一部分齿轮外露。这种结构不太适用于大型滚齿机。FO-10滚齿机行星式校正机构,该机构有一定的简化, 它省去了四根摆杆和一根长套筒, 结构就比较紧凑一些。它装在机床分度挂轮箱处, 不需另置地基, 但其构件的种数仍然较多, 达45种, 放大比为0.182毫米每秒。这种机构的轮廓尺寸较大。为了适应机床的结构特点, 5327 型滚齿机校正机构采取了另一种形式,这种机构的最大特点是, 分度挂轮可以方便地更换, 使用起来很方便。可以加工圆柱齿轮、斜齿轮、蜗轮等, 被加工齿数不受限制。其机构原理仍是行星式的, 因而放大系数仍比较小,0.186 毫米每秒。除了减少了4件齿轮之外, 其他的结构并未简化, 为了安装方便, 将分度蜗杆传动改制成两段, 不仅增加了两根长轴, 而且使校正周期误差麻烦了, 安装校正机构时, 必须使轴和轴的旋转轴心被同心, 否则会有增大机床周期误差的可能。FO-6滚齿机校正机构, 它直接装置在蜗杆的尾端, 省去了一个较大的零件, 不占用分度挂轮箱的过大空间, 也不需要另置地基, 更换机床外罩等。其布局特点是在空间有限的情况下, 将分度挂轮作成凹形, 在凹穴的空间布置机构的其他零件。此机构可以校正滚齿机分度蜗轮的两齿面的周节累积误差和单面的周期误差。被加工齿数受到一定的限制。它也属于行星式。可以看出, 我国所

机械毕业设计764滚齿机差动机构、分度轴及走刀挂轮架设计说明书正文

目录 1 前言 (1) 2 总体设计 (3) 2.1 滚齿机工作原理 (3) 2.2 拟定选择传动方案 (3) 2.3 主切削力的估算及电动机的选择 (7) 3 差动机构设计 (9) 3.1 总传动比的计算 (9) 3.2 传动比的分配 (9) 3.3 设计计算 (10) 3.3.1 螺旋伞齿轮的设计 (10) 3.3.2 运动合成机构设计 (11) 3.3.3 差动蜗轮设计 (12) 3.3.4 圆柱直齿轮的设计 (16) 4 分度轴及走刀挂轮架的设计 (21) 4.1 轴的设计 (21) 4.2 确定分度轴的材料及热处理方法 (21) 4.3 分度轴的结构设计 (21) 4.4 分度轴强度的校核 (23) 4.5 走刀挂轮架的设计 (24) 5 结束语 (26) 参考文献 (27) 致谢 (28) 附件清单 (29)

1 前言 齿轮加工机床指用齿轮切削工具加工齿轮齿面或齿条齿面的机床及其配套辅机。齿轮加工按加工原理分为两类,仿形法和范成法(或称展成法)。仿形法是用刀具的刀刃形状来保证齿轮齿形的准确性,用单分齿来保证分齿的均匀。范成法是按照齿轮啮合原理进行加工,假想刀具为齿轮的牙形,它在切削被加工齿轮时好似一对齿轮啮合传动,被加工齿轮就是在类似啮合传动的过程中被范成成形的,范成法具有加工精度高,粗糙度值低,生产率高等特点,因而得到广泛应用,范成法按其加工方法和加工对象分为: a) 插齿机:多用于粗、精加工内外啮合的直齿圆柱齿轮,特别适用于双联、多联齿轮,当机床上装有专用装置后,可以加工斜齿圆柱齿轮及齿条。 b) 滚齿机:可进行滚铣圆柱直齿轮、斜齿轮、蜗轮及花键轴等加工。 c) 剃齿机:按螺旋齿轮啮合原理,用剃齿刀带动工件(或工件带动刀具)旋转,剃削圆柱齿轮齿面的齿轮再加工机床。 d) 刨齿机:用于外啮合直齿锥齿轮加工。 e) 铣齿机:用于加工正交、非正交(轴交角不等于90°)的弧齿锥齿轮、双曲线锥齿轮加工。 f) 磨齿机:用于热处理后各种高精度齿轮再加工。 随着齿轮加工刀具性能的提高,齿轮加工机床的高速、高效切削得到了飞速发展和成熟,齿轮滚齿切削速度由100m/min,发展到500m/min,切削走刀速度由3mm/r 发展20mm/r,滚齿机主轴的最高转速可达5500r/min,工作台最高转速可800m/min,机床部件移动速度也高达10m/min;大功率主轴系统使机床可运用直径和长度均较大的砂轮进行切削,有利于增加砂轮寿命,也有利于操作者选择最优的参数来完成滚齿加工。 目前,国内主要滚齿机制造商重庆机床厂及南京二机床有限责任公司生产的系列数控高效滚齿机已采取全密封护罩加油雾分离器和磁力排屑器的方式部分地解决环保问题。世界上滚齿机产量最大的制造商——重庆机床厂从2001 年开始研究面向绿色制造的高速干切滚齿技术,2002 年初研制成功既能干切又能湿切的YKS3112 六轴四联动数控高速滚齿机,2003 年初又开始研制面向绿色制造的YE3116CNC7 高速干式切削滚齿机,即将进入商品化阶段。 而现今国际上生产滚齿机的强国为美国、德国和日本。这些公司目前生产的滚齿机都是全数控式的,中小规格滚齿机都在朝着高速方向发展,所有高效机床均采用了全密封护罩加油雾分离器及磁力排屑器的方式部分地解决环保问题。为更好地满足滚齿加工中的绿色制造,德国Liebher r公司早在十几年前就开始研究高速干式切削滚齿机。日本三菱重工则是最早将高速干式切削滚齿机商品化的制造商,它们的成功还得益于滚刀制造技术的提高。 我所设计的课题来源于生产实践,是滚齿机差动机构?分度轴及走刀挂轮架的设计。分度挂轮架处的手柄供铣正齿轮或者斜齿轮时操纵使用。通过市场调查,对国

实用标准齿轮模数齿数计算公式

标准齿轮模数齿数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=136-4.5*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数+2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力

精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压

滚齿机操作规程

编号:CZ-GC-04990 ( 操作规程) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 滚齿机操作规程 Operating procedures for hobbing machine

滚齿机操作规程 操作备注:安全操作规程是要求员工在日常工作中必须遵照执行的一种保证安全的规定程序。忽视操作规程在生产工作中的重要作用,就有可能导致出现各类安全事故,给公司和员工带来经济损失和人身伤害,严重的会危及生命安全,造成终身无法弥补遗憾。 1、工作前 a.查验“交接班记录”。 b.检查操作手柄、手轮、开关、旋钮是否处在正确位置,操纵是否灵活,安全装置是否齐全、可靠,各部位状态是否良好。 c.检查油池、油箱中油量是否充足,油路是否畅通;擦净导轨面灰尘;按润滑图表的要求做好润滑工作。 d.检查液压、冷却系统是否正常,低速空车运转3-5分钟,检查各部位运转是否正常。 2、工作中 a.严禁超性能使用机床。 b.禁止在机床的导轨表面、油漆表面放置物品。 c.齿轮毛坯必须牢固地安装在心轴上,如同时安放多件毛坯,其端面应紧密靠拢,各接触面间不得有杂物。

d.滚刀杆装到主轴上时,用刀杆紧固螺栓固定;滚刀装上后,再将后轴承装上,用压板压紧,最后将滚刀紧固。 e.当滚切不同螺旋角时,刀架角度板动后应紧固。 f.加工第一只工件时,先要用手动慢进给进行试切。 g.根据被加工零件规格,应正确计算各挂轮架齿轮的齿数,啮合间隙要适当;根据齿轮滚动宽度调整好刀架形成挡块。 h.按工件材料、齿数、模数及滚刀耐用情况,选用合理的切削量,并根据加工直齿和斜齿调整好差动离合器,脱开或接通。 i.滚齿中要经常检查工件、刀具及挂轮架齿轮的紧固情况,防止松动。 j.当调整挂轮、装夹工件及更换刀具时,应停机进行。加工中需停机时,应先退出刀具。 k.有液压平衡装置的滚齿机,在顺铣时应注意按机床规定调整好液压工作压力。 l.加工齿数齿轮时,应按机床规定计算,不得超过工作台蜗杆的允许速度。

滚齿机的调整步骤

滚齿机的调整步骤 1.调试前注意检查与加工有关的部位:如刀杆,刀具凸台,芯轴,工装的定位端 面跳动是否符合加工要求,工件的配合间隙是否合理。具体要求: 1)夹具端面跳动0.006~0.013之间(根据端面大小); 2)心轴径向跳动小于0.01,上下顶尖锥面跳动小于0.01; 3)滚刀刀杆端面和径向跳动小于0.01,滚刀轴台径向跳动小于0.01; 2.刀架与刀轴交角是否安加工产品需要±λ角到位(同向相减,异向相加,如右 旋工件右旋刀具角度相减,否则相加)。 3.按产品参数计算好分齿挂轮,差动挂轮和走刀挂轮并正确装好锁紧。 4.开机前再次检查好滚刀,工件是否压紧锁好,滚刀是否处于安全位置。 5.开机后注意将滚刀轴向(上下)初始进刀(安全)位置挡块锁紧。 6.手动径向进刀,待滚刀接触到工件外径时(允许吃刀0.1以便于观察),此时位 置为有效进刀位置起点,在此基础上按以下公式进行初次进刀试切:当α=(17.5o~22.5o)时进刀量为:L=Mn×2,待一个加工行程完成后,测量齿厚(公法线),与要求差的差值ΔSn×1.5为加工进刀量,直至加工到合格齿厚,这时刀具位置为最后的加工位置。链轮的进刀量按齿全深减1mm直接进刀试切,待加工位置能进行齿根检测时,进行检测后再进刀检测直至最后确定尺寸。 7.固定好刀架加工行程挡块(行程开关)位置上,进行循环加工。 8.滚刀的使用:滚刀边齿齿形是不完整的,所以在加工时不允许使用的,刚开始 加工时,滚刀应从除开边齿的第一个齿开始,逐渐往另一端移动,直至到另一个边齿前。产品齿面出现啃刀,拉伤时这时就应该及时移刀,以免造成严重批量不合格产品。 9.加工过程中应随时注意机器的运转状况,并对产品进行及时检验,发现问题及 时纠正。

标准齿轮参数计算

标准齿轮模数尺数计算公式 找对应表太不现实了! 告诉你一简单的: 齿轮的直径计算方法: 齿顶圆直径=(齿数+2)*模数 分度圆直径=齿数*模数 齿根圆直径=齿顶圆直径-(4.5×模数) 比如:M4 32齿34*3.5 齿顶圆直径=(32+2)*4=136mm 分度圆直径=32*4=128mm 齿根圆直径=136-4.5*4=118mm 7M 12齿中心距D=(分度圆直径1+分度圆直径2)/2 就是 (12+2)*7=98mm 这种计算方法针对所有的模数齿轮(不包括变位齿轮)。 模数表示齿轮牙的大小。 齿轮模数=分度圆直径÷齿数 =齿轮外径÷(齿数-2) 齿轮模数是有国家标准的(GB1357-78) 模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50 模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45 模数标准系列(尽可能不用)3.25,3.75,6.5,11,30 上面数值以外为非标准齿轮,不要采用! 塑胶齿轮注塑后要不要入水除应力 精确测定斜齿轮螺旋角的新方法 Circular Pitch (CP)周节 齿轮分度圆直径d的大小可以用模数(m)、径节(DP)或周节(CP)与齿数(z)表示 径节P(DP)是指按齿轮分度圆直径(以英寸计算)每英寸上所占有的齿数而言 径节与模数有这样的关系: m=25.4/DP CP1/8模=25.4/DP8=3.175 3.175/3.1416(π)=1.0106模 1) 什么是「模数」? 模数表示轮齿的大小。 R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。 除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。 【参考】齿距是相邻两齿上相当点间的分度圆弧长。 2) 什么是「分度圆直径」? 分度圆直径是齿轮的基准直径。 决定齿轮大小的两大要素是模数和齿数、 分度圆直径等于齿数与模数(端面)的乘积。 过去,分度圆直径被称为基准节径。最近,按ISO标准,统一称为分度圆直径。 3) 什么是「压力角」? 齿形与分度圆交点的径向线与该点的齿形切线所夹的锐角被称为分度圆压力角。一般所说的压力角,都是指分度圆压力角。 最为普遍地使用的压力角为20°,但是,也有使用14.5°、15°、17.5°、22.5°压力角的齿轮。

滚齿机操作规程标准范本

操作规程编号:LX-FS-A16994 滚齿机操作规程标准范本 In The Daily Work Environment, The Operation Standards Are Restricted, And Relevant Personnel Are Required To Abide By The Corresponding Procedures And Codes Of Conduct, So That The Overall Behavior Can Reach The Specified Standards 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

滚齿机操作规程标准范本 使用说明:本操作规程资料适用于日常工作环境中对既定操作标准、规范进行约束,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 1、工作前 a.查验“交接班记录”。 b.检查操作手柄、手轮、开关、旋钮是否处在正确位置,操纵是否灵活,安全装置是否齐全、可靠,各部位状态是否良好。 c.检查油池、油箱中油量是否充足,油路是否畅通;擦净导轨面灰尘;按润滑图表的要求做好润滑工作。 d.检查液压、冷却系统是否正常,低速空车运转3-5分钟,检查各部位运转是否正常。

2、工作中 a.严禁超性能使用机床。 b.禁止在机床的导轨表面、油漆表面放置物品。 c.齿轮毛坯必须牢固地安装在心轴上,如同时安放多件毛坯,其端面应紧密靠拢,各接触面间不得有杂物。 d.滚刀杆装到主轴上时,用刀杆紧固螺栓固定;滚刀装上后,再将后轴承装上,用压板压紧,最后将滚刀紧固。 e.当滚切不同螺旋角时,刀架角度板动后应紧固。 f.加工第一只工件时,先要用手动慢进给进行试切。