高速卧式加工中心(HDBS-630)和精密卧式加工中心(HDM-65)参数

生产线主要加工设备:

2009年,大连机床集团有限责任公司承担“高档数控机床与基础制造装备”国家科技重大专项项目“系列高速立、卧式加工中心”(课题编号2009ZX04001-011)和“系列精密立、卧式加工中心产品研发”(课题编号2009ZX04001-021),项目研发的高速、精密加工中心达到或超过国际先进技术水平。本课题要研发的长安汽车E型汽油机缸体、缸盖机加生产线主要以以上两课题研发的高速卧式加工中心(HDBS-630)/和精密卧式加工中心(HDM-65)产品为主。

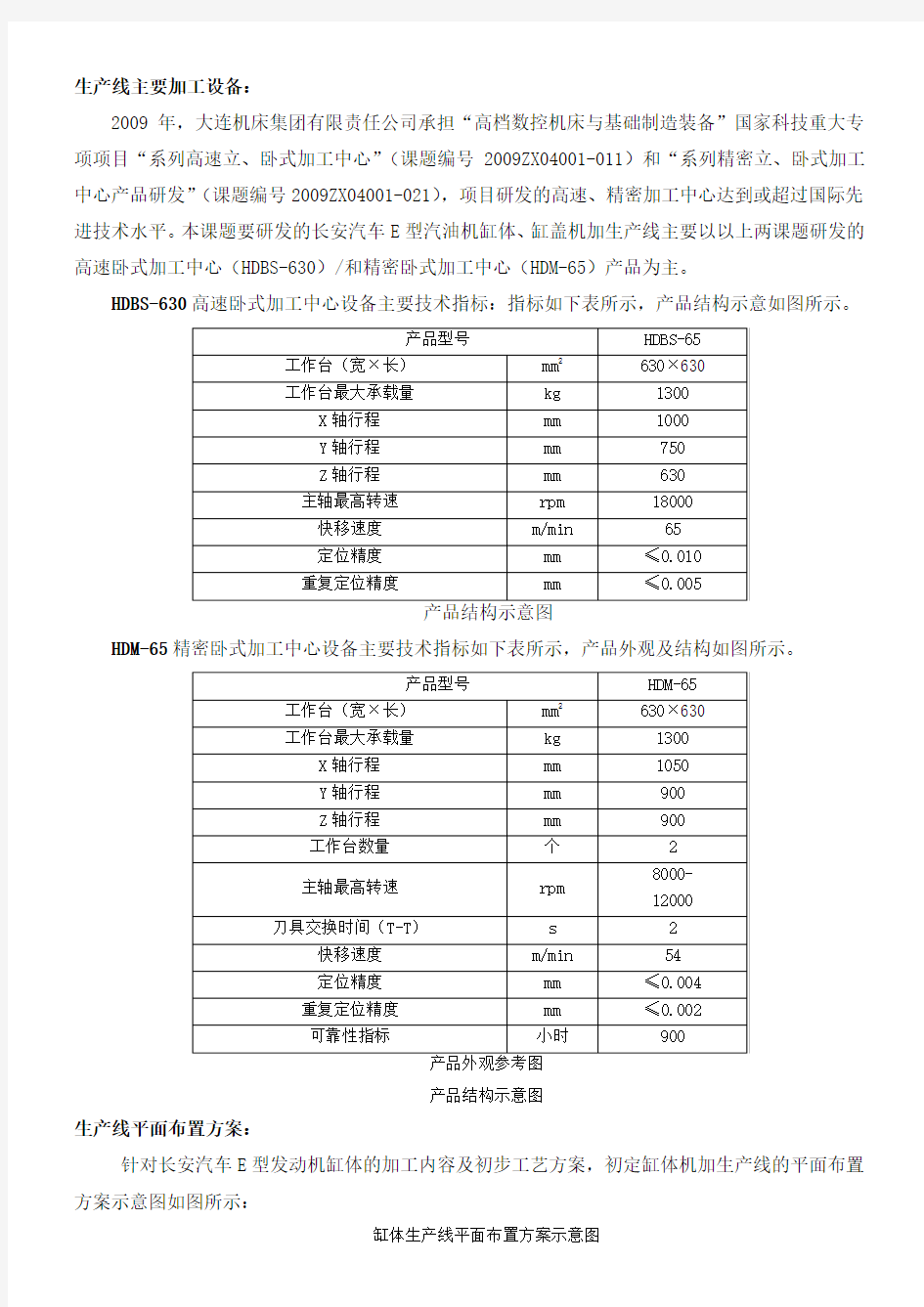

HDBS-630高速卧式加工中心设备主要技术指标:指标如下表所示,产品结构示意如图所示。

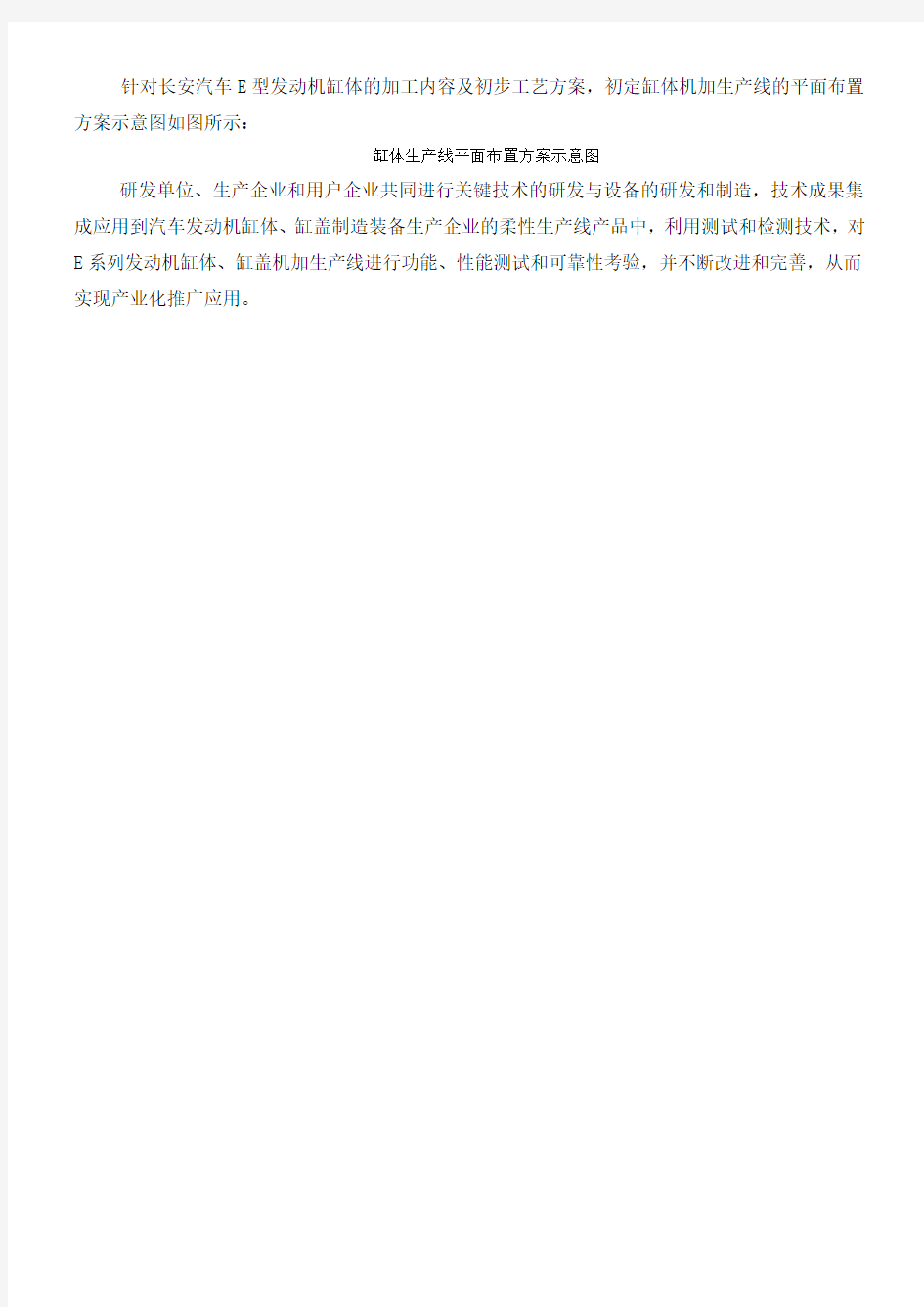

HDM-65精密卧式加工中心设备主要技术指标如下表所示,产品外观及结构如图所示。

产品结构示意图

生产线平面布置方案:

针对长安汽车E型发动机缸体的加工内容及初步工艺方案,初定缸体机加生产线的平面布置方案示意图如图所示:

缸体生产线平面布置方案示意图

针对长安汽车E型发动机缸体的加工内容及初步工艺方案,初定缸体机加生产线的平面布置方案示意图如图所示:

缸体生产线平面布置方案示意图

研发单位、生产企业和用户企业共同进行关键技术的研发与设备的研发和制造,技术成果集成应用到汽车发动机缸体、缸盖制造装备生产企业的柔性生产线产品中,利用测试和检测技术,对E系列发动机缸体、缸盖机加生产线进行功能、性能测试和可靠性考验,并不断改进和完善,从而实现产业化推广应用。

卧式加工中心说明书模板

欢迎阅读 目录 机床的主要用途和技术参数------------------------------------------------------------ 4 1 机床安全须知-------------------------------------------------------------------------- 5-10 1.1 机床启动安全注意事项------------------------------------------------------------------------- 5 1.2 安全操作指南-------------------------------------------------------------------------------------7 2 搬运及安装---------------------------------------------------------------------------- 10-14 2.1 搬运已包机床------------------------------------------------------------------------------------ 10 2.2 开箱------------------------------------------------------------------------------------------------ 10 2.3 搬运未包机床------------------------------------------------------------------------------------ 10 2.4 安装------------------------------------------------------------------------------------------------ 11 2.5 电源连接------------------------------------------------------------------------------------------14 2.6 试运行--------------------------------------------------------------------------------------------- 14 3 机床的调整与保养------------------------------------------------------------------ 15-17 3.1 预运行--------------------------------------------------------------------------------------------- 15 3.2 床身水平调整------------------------------------------------------------------------------------ 15 3.3机床液压系统的调整--------------------------------------------------------------------------- 15 3.4 定期保养------------------------------------------------------------------------------------------ 15 4 机床外观图----------------------------------------------------------------------------17-21 5 机床传动系统------------------------------------------------------------------------ 22-25 5.1机床传动系统图--------------------------------------------------------------------------------- 22 5.2 蜗杆、蜗轮、皮带轮、滚珠丝杠明细表------------------------------------------------------ 24 5.3机床滚动轴承明细表--------------------------------------------------------------------------- 25 6 机床的主要结构及性能----------------------------------------------------------- 25-29 6.1 底座------------------------------------------------------------------------------------------------ 26 6.2 立柱------------------------------------------------------------------------------------------------ 26 6.3 滑鞍和分度转台--------------------------------------------------------------------------------- 26 6.4 主轴箱及自动夹刀装置------------------------------------------------------------------------ 27 6.5 刀库结构------------------------------------------------------------------------------------------ 29 7 液压系统-------------------------------------------------------------------------------- 30-35 7.1 液压系统原理图--------------------------------------------------------------------------------- 30 7.2 液压站--------------------------------------------------------------------------------------------- 32 7.3 液压执行装置------------------------------------------------------------------------------------ 32 7.4 液压控制装置------------------------------------------------------------------------------------ 33 7.5 辅助装置------------------------------------------------------------------------------------------ 34 7.6 本机床所用液压元件明细表------------------------------------------------------------------ 35 7.7 液压系统的保护--------------------------------------------------------------------------------- 35

卧式加工中心X向进给机构设计

1前言 1.1课题研究的背景与意义 随着经济的不断发展,客户需求日益多样化,对制造企业的生产模式提出了更高的要求,大批量的生产方式将逐渐被模块化、柔性化的生产方式所取代。因此,企业对制造装备提出了更高的要求,柔性化的数控加工设备将成为装备制造业发展的主流。因此,将卧式数控加工中心的设计作为毕业设计题目,迎合了装备制造业发展趋势。 研究和开发高性能的伺服进给系统是数控机床设计成败的关键之一。卧式加工中心伺服进给系统是以加工中心移动部件位置为控制量的自动控制系统。它根据数控装置输出的指令电脉冲信号,使机床工作台、主轴等移动部件按照规定的运动速度、运动方向和位子要求做相应的移动,并对其定位的精度加以控制。卧式加工中心性能在很大程度上取决于进给伺服系统的性能。卧式加工中心的X向进给机构是卧式加工中心伺服进给系统的重要组成部分,对实现卧式加工中心高精度、高可靠性和高稳定性的要求具有重要意义。 X向进给机构是加工中心的进给系统之一,有高定位精度及重复定位精度要求;工作台是装夹工件的基础件也是重要的移动部件,具有高精度、高刚度、高稳定性等要求。 1.2卧式加工中心在国内外的发展现状 加工中心最初是从数控铣床发展而来的。第一台加工中心是1958年由美国卡尼-特雷克公司首先研制成功的。它在数控卧式镗铣床的基础上增加了自动换刀装置,从而实现了工件一次装夹后即可进行铣削、钻削、镗削、铰削和攻丝等多种工序的集中加工。 二十世纪70年代以来,加工中心得到迅速发展,出现了可换主轴箱加工中心,它备有多个可以自动更换的装有刀具的多轴主轴箱,能对工件同时进行多孔加工。现在加工中心逐渐成为机械加工业中最主要的设备,它加工范围广,使用量大。近年来在品种、性能、功能方面有很大的发展。品种:有新型的立、卧五轴联动加工中心,可用于航空、航天零件加工;有专门用于模具加工的高性能加工中心,集成三维CAD/CAM对模具复杂的曲面超精加工;有适用于汽车、摩托车大批量零件加工的高速加工中心,生产效率高且具备柔性化。性能:普遍采用了万转以上的电主轴,最高可达6~10万转;直线电机的应用使机床加速度达到了3-5g;执行ISO/VDI 检测标准,促使制造商提高加工中心的双向定位精度。功能:糅合了激光加工的复合功能,结构上适合于组成模块式制造单元(FMC)和柔性生产线(FMS),并具有机电、

高速数控机床项目计划书

高速数控机床项目计划书 制作人: 联系电话: 邮箱: 日期:

第一章高速数控机床概述 数控机床是数字控制机床(Computer numerical control machine tools)的简称,是一种装有程序控制系统的自动化机床,而高速数控机床的应用则囊括了高速主轴控制器、快速响应的伺服系统、高速高精度计算机控制系统、机床机械结构、高速机床其他辅助技术在内的多项高速数控机床技术。 电主轴是高速数控机床的关键部件,目前国际上高水平的电主轴产品(如瑞士Fisher 公司产品,转速n max = 45 000 r/ min ,功率P = 75 kW) ,其轴承多采用陶瓷球轴承、磁浮轴承和空气静压轴承。高水平的电主轴从静止到最高速仅需1. 5 s ,加速度达到2 g 。这些参数要求主轴控制器具有极高的动态品质、精度、可靠性和可维护性。 高速机床不但要求机床有极高的主轴速度,而且要求有很高的进给速度和加速度,进给速度一般大于30 m/ min ,加速度达到1 ~ 2 g ,在滚珠丝杠驱动方式下其极限值约为60 m/ min 和1 g ,而使用直线电机后可达到160 m/ min 以上和2. 5 g 以上,定位精度可高达0. 5~0. 05μm。采用快速、精密、高灵敏度和耐用的直线电机,避免了滚珠丝杠(齿轮,齿条) 传动中的反向间隙、惯性、摩擦力和刚度不足等缺点,实现了无接触直接驱动,可获得一致公认的高精度、高速度位移运动(在高速位移中极高的定位精度和重复定位精度) ,并获得极好的稳定性。但要达到这些要求必须有高性能和高灵敏度的伺服驱动系统。 为了在超高速加工复杂零件时获得高精度,许多CNC 系统采用了精简指令 集(RISC) 系统。它可以快速计算系统参数产生的预期误差,并根据实际需要进行 修正,从而使实际轨迹精确地跟踪编程轨迹,消除跟踪误差,并且还具有控制加、减速和优化执行程序等功能。

超精密加工与超高速加工技术

术工技加工与超高速加超精密 一、技术概述超高速加工技术是指采用超硬材料的刃具,通过极大地提高切削速 。技术和加工质量的现代加工度和进给速度来提高材料切除率、加工精度 超高速加工的切削速度范围因不同的工件材料、不同的切削方式而 异。目前,一般认为,超高速切削各种材料的切速范围为:铝合金已超 过1600m/min,铸铁为1500m/min,超耐热镍合金达300m/min,钛合 金达150~1000m/min,纤维增强塑料为2000~9000m/min。各种切削 工艺的切速范围为:车削700~7000m/min,铣削300~6000m/min,钻 以上等等。削250m/s削200~1100m/min,磨超高速加工技术主要包括:超高速切削与磨削机理研究,超高速主 轴单元制造技术,超高速进给单元制造技术,超高速加工用刀具与磨具 等。术在线自动检测与控制技制造技术,超高速加工 -c超精密加工当前是指被加工零件的尺寸精度高于0.1μm,表面粗糙 度Ra 小于0.025μm,以及所用机床定位精度的分辨率和重复性高于 0.01μm 的加工技术,亦称之为亚微米级加工技术,且正在向纳米级加 工技术发展。超精密加工技术主要包括:超精密加工的机理研究,超精密加工的 设备制造技术研究,超精密加工工具及刃磨技术研究,超精密测量技术 研究。条件和误差补偿技术研究,超精密加工工作环境展趋势外发二、现状及国内 高速加工.超1工业发达国家对超高速加工的研究起步早,水平高。在此项技术中, 意大利等。国、主要有德国、日本、美处于领先地位的国家 在超高速加工技术中,超硬材料工具是实现超高速加工的前提和先决条件,超高速切削磨削技术是现代超高速加工的工艺方法,而高速数控机床和加工中心则是实现超高速加工的关键设备。目前,刀具材料已从碳素钢和合金工具钢,经高速钢、硬质合金钢、陶瓷材料,发展到人造金刚石及聚晶金刚石(PCD)、立方氮化硼及聚晶立方氮化硼(CBN)。切削速度亦随着刀具材料创新而从以前的12m/min 提高到1200m/min 以上。砂轮材料过去主要是采用刚玉系、碳化硅系等,美国G.E 公司50 年代首先在金刚石人工合成方面取得成功,60 年代又首先研制成功CBN。90 年代陶瓷或树脂结合剂CBN 砂轮、金刚石砂轮线速度可达125m/s,有的可达 150m/s,而单层电镀CBN 砂轮可达250m/s。因此有人认为,随着新刀具(磨具)材料的不断发展,每隔十年切削速度要提高一倍,亚音速乃至超遥远了。会太声速加工的出现不在超高速切削技术方面,1976 年美国的Vought 公司研制了一台超 高速铣床,最高转速达到了20000rpm。特别引人注目的是,联邦德国 统系年开始1978从)PTW与机床研究所(程工工业大学生产Darmstadt 地进行超高速切削机理研究,对各种金属和非金属材料进行高速切削试 验,联邦德国组织了几十家企业并提供了2000 多万马克支持该项研究工

H40卧式加工中心产品详细介绍资料

GH400型卧式加工中心产品技术资料 工作台台面宽度400mm 工作台台面长度400mm 云南庞然自动化工程有限公司

目录 机床的主要用途------------------------------------------------------------------------------4 机床的特点-------------------------------------------------------------------------------------5 裸机配置----------------------------------------------------------------------------------------6技术参数----------------------------------------------------------------------------------------7 1 机床安全须知---------------------------------------------------------------------- 8~13 1.1 机床启动安全注意事项---------------------------------------------------------------8~10 1.2 安全操作指南------------------------------------------------------------------------10~13 2 搬运及安装-------------------------------------------------------------------------13~19 2.1 搬运已包装机床----------------------------------------------------------------------------1 3 2.2 开箱---------------------------------------------------------------------------------------- 13 2.3 搬运未包装机床---------------------------------------------------------------------13~1 4 2.4 安装-----------------------------------------------------------------------------------14~1 5 2.5 电源连接-----------------------------------------------------------------------------15~16 2.6 试运行--------------------------------------------------------------------------------------16 3 机床的调整与保养--------------------------------------------------------------17~19 3.1 预运行------------------------------------------------------------------------------------- 17 3.2 床身水平调整------------------------------------------------------------------------------17 3.3 定期保养-----------------------------------------------------------------------------17~19 4 机床外观图------------------------------------------------------------------------19~27

卧式加工中心与立式加工中心相比

卧式加工中心与立式加工中心相比 在机床选用上,应了解各类加工中心的规格、最佳使用范围和功能特点。例如,卧式加工中心最适宜的是菱形零件箱体、泵体、阀体、壳体等,它适合多面加工,多次更换夹具和工艺基准的零件。立式加工中心最适宜的是板类零件如箱盖、盖板、壳体、平面凸轮等单面加工零件,适合工件装夹次数较少的零件。与立式相比同等规格的卧式的价格要贵50%~100%,因此完成工艺内容相近的加工,采用立式比卧式合算。一般,机床工作台尺寸应稍大于工件尺寸,这样就可给安装夹具预留空间。个别情况下也有工件尺寸大于坐标行程的,但要求加工区域应在有效行程内,用内部装夹或采用辅助工艺手段进行装夹。当然,还应兼顾考虑工件总重负荷问题、电机功率问题和换刀空间问题等。 端面有分布孔系、曲面的盘类零件宜选择立式加工中心,有径向孔的可选卧式加工中心。当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。加工箱体类零件的加工中心,当加工工位较多,需工作台多次旋转角度才能完成的零件,一般选卧式镗铣类加工中心。 箱体类零件是指具有一个以上的孔系,并有较多型腔的零件,这类零件在机械、汽车、飞机等行业较多,如汽车的发动机缸体、变速箱体,机床的床头箱、主轴箱,柴油机缸体,齿轮泵壳体等。箱体类零件一般都需要进行多工位孔系及平面加工,公差要求较高,特别是形位公差要求较为严格,通常要经过铣、钻、扩、镗、铰、锪,攻丝等工序,需要刀具较多,加工难度大,工装套数多,费用高,加工周期长,需多次装夹、找正,手工测量次数多,加工时必须频繁地更换刀具,工艺难以制定,更重要的是精度难以保证。卧式加工中心是指主轴轴线为水平状态设置的加工中心。通常都带有可进行分度回转运动的工作台。卧式加工中心一般都具有三个至五个运动坐标,常见的是三个直线运动坐标加一个回转运动坐标,它能够使工件在一次装夹后完成除安装面和顶面以外的其余四个面的加工,最适合加工箱体类零件。箱体类零件在卧式加工中心上加工,一次装夹可以完成普通机床60 %~95 %的工序内容,零件各项精度一致性好,质量稳定,同时可缩短生产周期,降低成本。 卧式加工中心调试程序及试切时不便观察,加工时不便监视,零件装夹和测量不方便,但加工时排屑容易,对加工有利。与立式加工中心相比,卧式加工中心的结构复杂,占地面积大,价格也较高。 比较总结:对于加工工位较多,工作台需多次旋转角度才能完成的零件,一般选用卧式加工中心;当加工的工位较少,且跨距不大时,可选立式加工中心,从一端进行加工。

卧式加工中心说明书

目录 机床的主要用途和技术参数------------------------------------------------------------ 4 1 机床安全须知-------------------------------------------------------------------------- 5-10 1.1 机床启动安全注意事项------------------------------------------------------------------------- 5 1.2 安全操作指南-------------------------------------------------------------------------------------7 2 搬运及安装---------------------------------------------------------------------------- 10-14 2.1 搬运已包机床------------------------------------------------------------------------------------ 10 2.2 开箱------------------------------------------------------------------------------------------------ 10 2.3 搬运未包机床------------------------------------------------------------------------------------ 10 2.4 安装------------------------------------------------------------------------------------------------ 11 2.5 电源连接------------------------------------------------------------------------------------------14 2.6 试运行--------------------------------------------------------------------------------------------- 14 3 机床的调整与保养------------------------------------------------------------------ 15-17 3.1 预运行--------------------------------------------------------------------------------------------- 15 3.2 床身水平调整------------------------------------------------------------------------------------ 15 3.3机床液压系统的调整--------------------------------------------------------------------------- 15 3.4 定期保养------------------------------------------------------------------------------------------ 15 4 机床外观图----------------------------------------------------------------------------17-21 5 机床传动系统------------------------------------------------------------------------ 22-25 5.1机床传动系统图--------------------------------------------------------------------------------- 22 5.2 蜗杆、蜗轮、皮带轮、滚珠丝杠明细表------------------------------------------------------ 24 5.3机床滚动轴承明细表--------------------------------------------------------------------------- 25 6 机床的主要结构及性能----------------------------------------------------------- 25-29 6.1 底座------------------------------------------------------------------------------------------------ 26 6.2 立柱------------------------------------------------------------------------------------------------ 26 6.3 滑鞍和分度转台--------------------------------------------------------------------------------- 26 6.4 主轴箱及自动夹刀装置------------------------------------------------------------------------ 27 6.5 刀库结构------------------------------------------------------------------------------------------ 29 7 液压系统-------------------------------------------------------------------------------- 30-35 7.1 液压系统原理图--------------------------------------------------------------------------------- 30 7.2 液压站--------------------------------------------------------------------------------------------- 32 7.3 液压执行装置------------------------------------------------------------------------------------ 32 7.4 液压控制装置------------------------------------------------------------------------------------ 33

PH500S卧式加工中心简介

PH500S卧式加工中心简介 1.总体概述 PH500S卧式加工中心是成都普瑞斯数控机床有限公司在消化吸收国外同类产品技术基础上,采用现代设计、制造技术研制的新一代精密卧式加工中心。本产品在整机的强度和刚性方面着重进行了强化设计,并对主轴和进给丝杠等采取热变形抑制技术,辅以人性化设计、环保节能设计,使得整机的结构、精度、性能指标等均处于国内先进的水平,能够充分满足现代制造高强度、重切削、高效率和精密的加工要求,可广泛应用于航空、航天、兵工、汽车等现代制造领域,具有极高的性价比。 2.主要技术参数及性能指标

3.机床总体布局 机床采用国际上主流的精密卧式加工中心的布局结构设计原理,采用宽大的整体式T型床身结构设计,为立柱和工作台机构提供强力稳定的支撑。立柱带动主轴箱一起做X轴运动,主轴箱在立柱上作Y轴运动,可以最大限度地保证Y向移动的高动态响应特性。工作台随滑座在床身上作Z轴运动,并可在滑座上做回转运动。 机床外观图 4.主要零部件结构技术特点 4.1机床主要铸件 床身、立柱、主轴箱、工作台、工作台滑座等主要零件全部采用先进的三维设计软件进行设计和有限元分析,采用宽大的整体式T型床身结构设计和整体框式立柱结构设计,具有最佳的热对称性和结构稳定性;零件内部合理密布大尺寸筋板,使机床具有最佳的刚性和动态响应特性;零件全部采用米汉纳(密烘)铸件铸造,经过完善的时效热处理工艺消除残余应力,确保机床具有持久的精度稳定性。 4.2机床主轴传动系统 主轴组件为台湾著名的专业主轴品牌“罗翌”,采用德国FAG主轴专用精密轴承, 轴承内径达Φ100mm,主轴具有高精度、高刚性、大承载能力、传动平稳等优点。主轴

五轴精密加工中心的详细讲解

五轴精密加工中心的详细讲解 五轴加工中心分为两类:一类是立式的,另一类是卧式的。 深圳凯福精密制造的黄教授首先谈一下立式五轴加工中心是怎么实现精密铝合金零件加工的 这类加工中心的回转轴有两种方式,一种是工作台回转轴。设置在床身上的工作台可以环绕X轴回转,定义为A轴,A轴一般工作范围+30度至-120度。工作台的中间还设有一个回转台,在图示的位置上环绕Z轴回转,定义为C轴,C轴都是360度回转。这样通过A 轴与C轴的组合,固定在工作台上的工件除了底面之外,其余的五个面都可以由立式主轴进行加工。A轴和C轴最小分度值一般为0.001度,这样又可以把工件细分成任意角度,加工出倾斜面、倾斜孔等。A轴和C轴如与XYZ三直线轴实现联动,就可加工出复杂的空间曲面,当然这需要高档的数控系统、伺服系统以及软件的支持。这种设置方式的优点是主轴的结构比较简单,主轴刚性非常好,制造成本比较低。但一般工作台不能设计太大,承重也较小,特别是当A轴回转大于等于90度时,工件切削时会对工作台带来很大的承载力矩。 另一种是依靠立式主轴头的回转。主轴前端是一个回转头,能自行环绕Z轴360度,成为C轴,回转头上还带可环绕X轴旋转的A轴,一般可达±90度以上,实现上述同样的功能。这种设置方式的优点是主轴加工非常灵活,工作台也可以设计的非常大,客机庞大的机身、巨大的发动机壳都可以在这类加工中心上加工。这种设计还有一大优点:我们在使用球面铣刀加工曲面时,当刀具中心线垂直于加工面时,由于球面铣刀的顶点线速度为零,顶点切出的工件表面质量会很差,采用主轴回转的设计,令主轴相对工件转过一个角度,使球面铣刀避开顶点切削,保证有一定的线速度,可提高表面加工质量。这种结构非常受模具高精度曲面加工的欢迎,这是工作台回转式加工中心难以做到的。为了达到回转的高精度,高档的回转轴还配置了圆光栅尺反馈,分度精度都在几秒以内,当然这类主轴的回转结构比较复杂,制造成本也较高。 立式加工中心的主轴重力向下,轴承高速空运转的径向受力是均等的,回转特性很好,因此可提高转速,一般高速可达1,2000r/min以上,实用的最高转速已达到4,0000转。主轴系统都配有循环冷却装置,循环冷却油带走高速回转产生的热量,通过制冷器降到合适的温度,再流回主轴系统。X、Y、Z三直线轴也可采用直线光栅尺反馈,双向定位精度在微米级以内。由于快速进给达到40~60m/min以上,X、Y、Z轴的滚珠丝杠大多采用中心式冷却,同主轴系统一样,由经过制冷的循环油流过滚珠丝杠的中心,带走热量。 卧式五轴加工中心,它是怎么实现精密铝合金零件加工的呢? 此类加工中心的回转轴也有两种方式,一种是卧式主轴摆动作为一个回转轴,再加上工作台的一个回转轴,实现五轴联动加工。这种设置方式简便灵活,如需要主轴立、卧转换,工作台只需分度定位,即可简单地配置为立、卧转换的三轴加工中心。由主轴立、卧转换配合工作台分度,对工件实现五面体加工,制造成本降低,又非常实用。也可对工作台设置数控轴,最小分度值0.001度,但不作联动,成为立、卧转换的四轴加工中心,适应不同加工要求,价格非常具有竞争力。 另一种为传统的工作台回转轴,设置在床身上的工作台A轴一般工作范围+20度至-100度。工作台的中间也设有一个回转台B轴,B轴可双向360度回转。这种卧式五轴加工中心的联动特性比第一种方式好,常用于加工大型叶轮的复杂曲面。回转轴也可配置圆光栅尺反馈,分度精度达到几秒,当然这种回转轴结构比较复杂,价格也昂贵。 目前卧式加工中心工作台可以做到大于1.25m2,对第一种五轴设置方式没有什么影响。但是第二种五轴设置方式比较困难,因为1.25m2的工作台做A轴的回转,还要与工作台中间的B轴回转台联动确实勉为其难。卧式加工中心的主轴转速一般在10,000rpm以上,由于

卧式铣镗加工中心技术分析与发展前景

设备管理与维修2013№1卧式铣镗加工中心在我国生产制造已经有几十年的历史, 其制造技术比较成熟,一般生产机床工作台规格都在2000mm 以下。20世纪80年代开始,由最初国内几家企业到如今制造该 产品的企业达几十家,产品技术水平也有了质的飞跃。但在几十 余年的发展历程中,该产品虽然在技术性能、精度、主轴转速及 坐标移动速度等方面不断突破,但在产品规格上最大也只是 2000mm 工作台。大规格、重大形式卧式铣镗加工中心近几年才 开发出来。现如今2500mm 或以上规格工作台、带交换工作台站 的重大型卧式加工中心,开创了该类产品历史先河,为我国航 空、航天、军工、电力、船舶、工程机械和其他机械制造业行业提 供了大型关键设备。 一、卧式铣镗加工中心总体布局的结构特点与技术分析 本文仅对传统上刨台式及十字滑台式卧式加工中心进行分 析,不包括落地式及五轴加工中心。 卧式加工中心产品的总体布局有立柱固定式和移动式结 构;主轴箱有正挂箱和侧挂箱;主轴形式有固定和移动式,移动 式主轴有镗杆式、滑枕式、平旋盘式等多种结构。侧挂箱、平旋盘 主轴结构机床如图1所示。 1.立柱固定式的结构 采用立柱固定式结构的机床,其机床布局不外乎有这么几 种形式: (1)立柱固定在床身上,工作台沿X 向、Z 向作十字运动,主 轴箱沿Y 向上下运动。主轴箱可以是正挂箱、侧挂箱两种形式。此类机床适用于中型复杂零件的镗、铣等多工序加工。(2)固定式框架立柱结构,主轴箱沿X 、Y 向作十字运动,工作台沿Y 向运动。此类机床适用于中、小型零件的镗、铣等多种工序加工。(3)立柱固定在床身上,主轴箱侧挂在立柱上,主轴箱沿卧式铣镗加工中心技术分析与发展前景 许立亭刘欣 图1侧挂箱、平旋盘主轴结构机床摘要我国当前刨台式及十字滑台线卧式铣镗加工中心的研发、制造水平,包括机床的总体布局结构特点的技术分析。阐述在机床高精度、高速度及重大型方面今后的重点发展方向。 关键词卧式铣镗加工中心结构技术分析发展方向 中图分类号TP202文献标识码B 设备与技术賲跂

卧式加工中心安全操作规程

卧式加工中心安全操作规程 1、操作者必须熟悉本设备结构性能,传动原理以及控制程序,经考试合格取得操作证后方独 立操作上岗工作。使用中必须严格按说明书操作,严禁超性能、超负荷使用。 2、设备操作前,必须认真点检机床各系统是否正常,检查各传动部件是否正常灵活,电气是 否良好,液压系统是否灵敏,同步数显装置是否正常清洁。 3、按润滑图表规定加油,保证油质、油量、充分润滑,检查油标和油路是否畅通,各部润滑 是否良好。 4、机床导轨面和工作台上禁止放工具和其他物品,机床开动钳要观察周围动态,机床开动 后,要站在安全位置上,以避开机床运动部位和铁屑飞溅。 5、开机后应让X、Y、Z向及主轴低速空运转10分钟(编制空运转程序),让润滑油润滑到 位,机械部件预热、空运转时打开负荷显示画面,检查负荷是否正常; 6、新产品调试加工应采用单段方式,机床一步一动。起动程序前,快速倍率和进给倍率应打 到最低档(即“0%”档),程序运行后再逐步调到正常; 7、每次启动循环起动时,操作者应对屏幕上程序作短暂凝视,确保程序启动位置正确,以防 止撞机; 8、刀具与工件很近时,刀具退出应采用手轮方式缓慢退出,避免使用手动快速方式,防止误 操作而导致撞机; 9、设备正常自动运行过程中,操作者不能离开机床附近,时刻关注机床运行过程,以免计算 机误控或刀具意外脱落,造成工件报废、机床损坏,严格做到“人不离机,人离机停”,如发现异常情况立刻停机检查; 10、及时清理机床铁屑,不得让铁屑在工作台周围堆积; 11、定期(每月)检查X、Y、Z向导轨及丝杠的润滑情况,到规定期限时间通知机修人员将 X向防护罩打开检查导轨丝杆润滑情况并清理堆积的铁屑; 12、卧加刀具锥度必须杜绝磕碰,装卸刀具时必须轻拿轻放,及时清理主轴内锥孔,避免主轴 锥度的损伤,故刀具必须有专用的运输工装与放置工装; 13、加工中杜绝野蛮操作,装卸工件时,必须根据工件形状和重量选用安全吊具和吊装方法, 并轻起轻放,当重量超过200KG时,必须使用手拉葫芦或快慢档行车;工作台与工件最好不予直接接触,以工装夹具过渡,以保持工作台平面精度 14、紧固工装夹具与工件时,螺栓压板压紧力应适当,不得使用加力杆紧固,以防工作台变 形;故与工作台直接接触之工件、夹具等,接触面必须有好的平面精度; 15、超过三天不使用机床,必须进行主轴锥孔与工作台面的防锈处理;

加工中心技术协议

技术协议 第一拖拉机股份有限公司(以下简称甲方)订购昆明机床股份有限公司(以下简称乙方)THK46100普通型卧式加工中心,用于加工E304.38(B).101零件,加工节拍为30min。双方代表在甲方就该零件的加工工艺和机床方案进行了讨论和协商,取得一致意见,达成技术协议条款如下: 1.机床的主要规格与参数 1.1 工作台 1.1.1 工作台面积(长×宽)1000×1000 mm×mm 1.1.2 工作台最大承重2500 ㎏1.1.3T形槽数7 个1.1.4T形槽宽22 mm 1.1.4T形槽中心距115 mm 1.2 坐标行程 1.2.1 工作台行程(X坐标)1500 mm 1.2.2 主轴箱垂直行程(Y坐标)1200 mm 1.2.3 立柱进给行程(Z坐标)1035 mm 1.2.4 工作台回转(B坐标)360° 1.3 移动速度 1.3.1 切削进给速度(X、Y、Z坐标)1~3600 mm/min (B坐标)1~1080 °/min 1.3.2 快速移动速度(X、Y、Z坐标)15000 mm/min (B坐标)1080 °/min 1.4 最小分辨率(X、Y、Z坐标)0.001 mm 1.5 定位精度(测试环境温度按实际工况温度进行补偿,4小时内温差不大于5度)1.5.1 坐标定位精度(X、Y、Z坐标)±0.01mm(极差法)

(B坐标)±5 sec(相差法)1.5.2 重复定位精度(X、Y、Z坐标)±0.004 mm(极差法) (B坐标)±3 sec(相差法)1.6 主轴部分 1.6.1 主轴外径φ110 mm 1.6.2 主轴锥孔BT50 1.6.3 主轴转速范围20~3000 r/min (无级)1.6.4 主轴轴线至工作台距离140~1340 mm 1.6.5主轴端至工作台回转中心距离310~1345 mm 1.6.6主轴电机型号FANUCа15 1500/6000 r/min 1.6.7主轴电机功率 1.6.7.1 30分钟最大功率18.5 KW 1.6.7.2 连续切削功率15 KW 1.6.8 其他电机型号及功率 1.6.8.1 X轴进给驱动电机FANUCа30~5 KW,2000 r/min 1.6.8.2 Y轴进给驱动电机(带制动)FANUCа30~5 KW,2000 r/min 1.6.8.3 Z轴进给驱动电机FANUCа40~5.7 KW,2000 r/min 1.6.8.4 B轴进给驱动电机FANUCа22~ 2.9 KW,1500 r/min 1.6.8.5 刀库伺服交流电机(带制动)FANUCа30B~ 3.3 KW,1200 r/min 1.6.8.6 液压箱驱动交流电机Y112M-4型,4KW,1450r/min 1.6.8.7 冷却泵电机JCB22型,1.25KW,2800r/min 1.6.9 主轴承受最大轴向推力(Z)12 KN 1.6.10 主轴输出最大扭矩700 N.M 1.6.11 主轴拉刀力20 KN 1.7 刀库部分 1.7.1 刀库形式及储刀数60把链式刀库1.7.2 刀库最大装刀直径130 mm 1.7.3 刀库最大装刀直径(相邻刀位) 250 mm 1.7.4 刀库最大装刀长度500 mm 1.7.5 刀库最大装刀重量900 1.7.6 刀具最大重量30 1.7.7 选刀方式 1.7.8 换刀方式机械手换刀

国内外精密加工技术最新进展

国内外精密加工技术最新进展 袁哲俊 哈尔滨工业大学 摘 要:介绍了精密和超精密加工技术各主要领域国内外的最新进展。提出应重视精密加工的研究和加大投入,加速提高我国的精密和超精密加工技术水平。 关键词:精密和超精密加工技术, 超精密切削, 超精密机床, 精密镜面磨削, 精密研磨, 微机械制造 Latest Developments of Precision Manu facturing T echnology at H ome and Abroad Y uan Zhejun Abstract:The latest developments in main areas of precision and ultra2precision manu facturing technology at home and abroad were introduced.I t was proposed that we must pay great attention to the research of precision manu facturing technology and increase investments in this field to make our country’s precision manu facturing technology have a great im provement. K eyw ords:precision and ultra2precision manu facturing technology, ultra2precision cutting, ultra2precision machine tool, precision mirror sur face grinding, precision lapping, micro2machine manu facturing 1 概述 精密和超精密加工技术的发展,直接影响尖端技术和国防工业的发展。世界各国在这方面都极为重视,投入很大力量进行开发研究,同时技术保密,控制出口。由于航空航天、尖端技术、多种高精密仪器仪表、惯导平台、光学和激光技术的迅速发展和多领域的广泛应用,各种复杂高精度零件、光学零件、高精度平面、曲面和复杂形状的加工,成为迫切任务。国外发展了多种精密和超精密车削、磨削、抛光等机床设备,发展了新的精密加工技术、精密测量技术。 我国现在已是一个制造大国,仅次于美国、日本,最近又超过了德国,已处于世界第三位。中国的出口最近也接近德国,而成为世界第二出口大国。中国的出口统计中,机电产品已占多数,但中国制造业大而不强,是制造大国而不是制造强国,出口的机电产品多数是技术含量较低、价格亦较低的产品,而进口的则是技术水平高、价格昂贵的产品。由于人民币升值和实行新劳动法后,工人工资显著提高,我国廉价劳动力的优势正在迅速丧失。迫切需要提高我国制造工业的技术水平,研发和生产先进的高水平精密产品,只有这样才可能将我国从一个“制造大国”转变成一个真正的“制造强国”。 我国的机床制造业最近几年虽发展很快,年产量和出口量都明显增加,成为世界机床最大消费国和第一大进口国。近年在精密加工技术和精密机床设备制造方面,取得不小进展,但仍和国外有较大差距。从表1中我国机床生产、消费和进口情况的数字可看出,我国还没有根本扭转大量进口昂贵的数控和精密机床、出口廉价中低档次机床的基本形势。 表1 我国机床进出口情况(亿美元)年度产值出口进口 消费20002119721991819037188 20032318031804116067100 2006641001119072140131110 20071111916157017166110 由于一些重要的高精度机床设备和仪器,国外对我们封锁禁运,而这些精密设备仪器正是国防和尖端技术发展所迫切需要的,因此我们必须投入必要的人力物力,自主发展精密和超精密加工技术,将我国的精密和超精密加工技术水平尽快提高到世界前列,这样我国的国防和科技发展才不会受制于外国,我们才能出口世界一流的高技术机电产品。下面将介绍国内外精密和超精密加工技术最近发展的情况。 图1 端士DIXI的卧式精密高速镗床