油漆烘烤工艺-温度时间

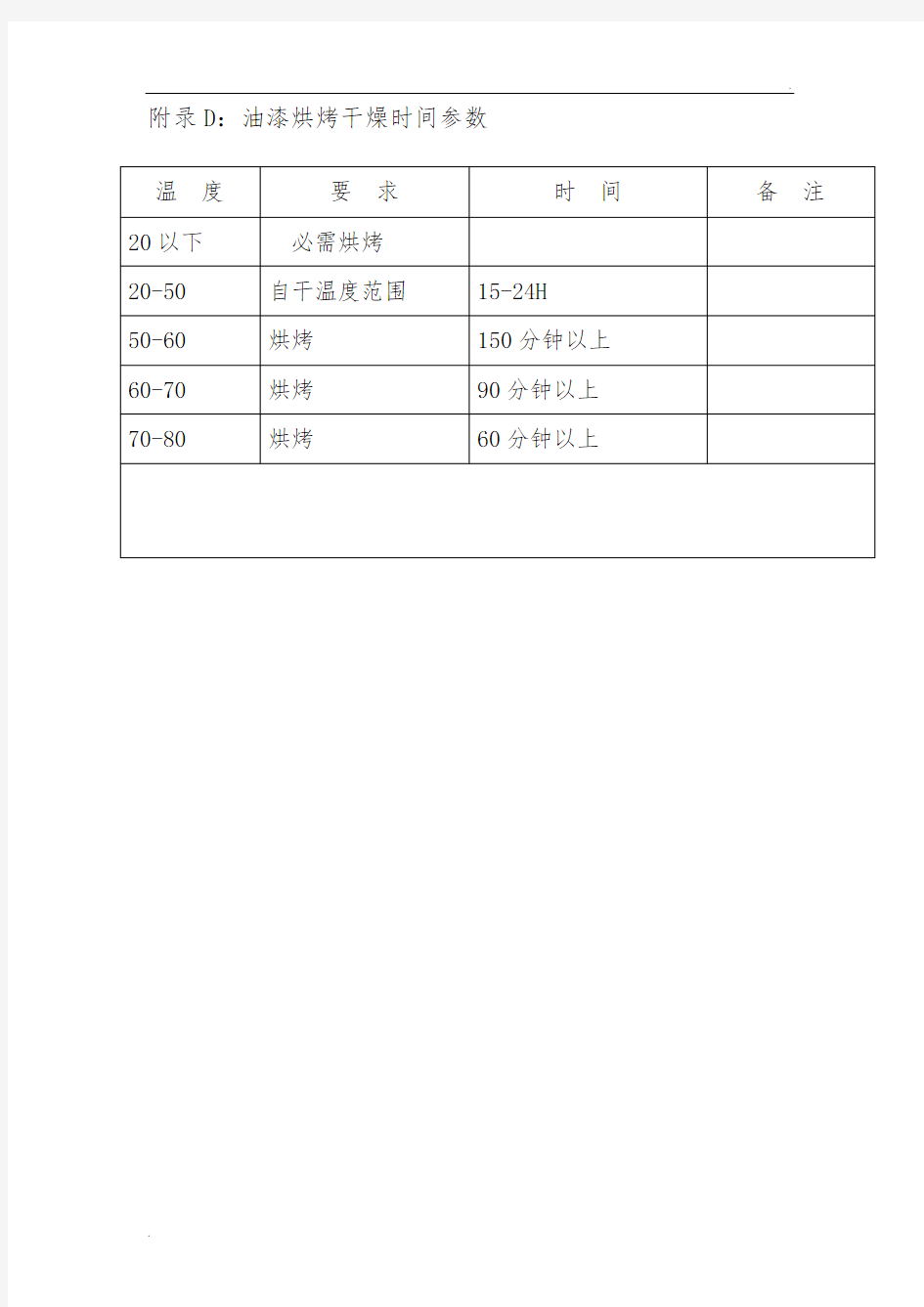

附录D:油漆烘烤干燥时间参数

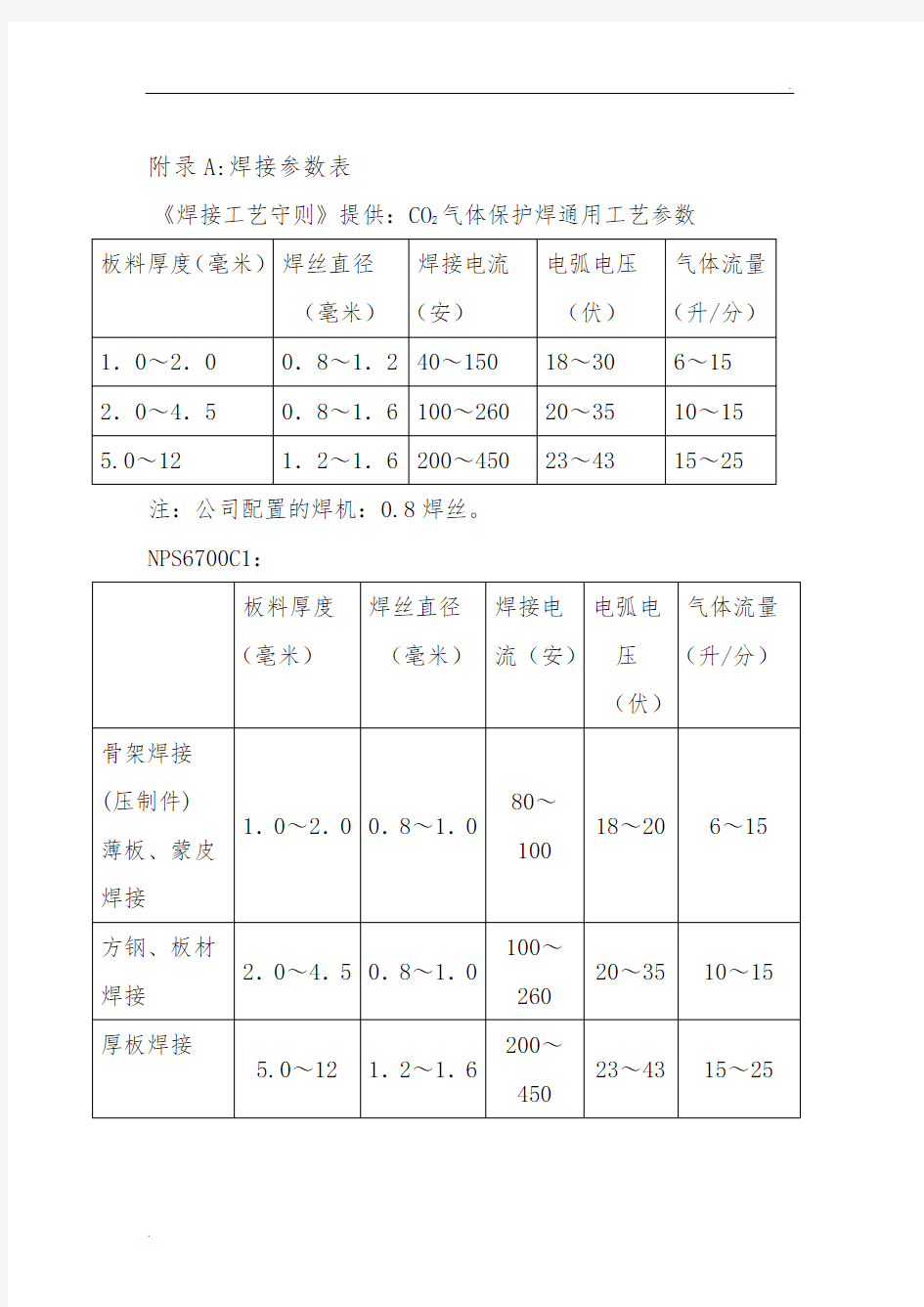

附录A:焊接参数表

《焊接工艺守则》提供:CO2气体保护焊通用工艺参数

注:公司配置的焊机:0.8焊丝。

NPS6700C1:

降低焙烧温度提高经济效益

降低焙烧温度提高经济效益 新亚铝业王旭东 摘要:氢氧化铝焙烧是氧化铝生产过程中的最后一道工序,其能耗占氧化铝生产工艺能耗的10%左右,本文对气体悬浮焙烧炉降低焙烧温度进行探讨,分析了影响焙烧温度的因素,提出了解决方法,对获得高性能氧化铝,降低焙烧煤气单耗有重要意义。 关键词:气体悬浮焙烧炉焙烧温度节能降耗经济效益一、引言 氢氧化铝焙烧是在高温下脱去氢氧化铝表面的附着水和结晶水,并完成部分γ- Al2O3和α-Al2O3转变,生成物理性质和化学性质符合电解要求的氧化铝,焙烧温度一般在1000℃-1200℃。我们新亚铝业氧化铝焙烧炉是由郑州长城轻金属技术装备开发有限公司承建的GSC 气态悬浮焙烧炉,设计生产能力为360t/d,生产的产品为冶金一级氧化铝,灼碱<1.0%,α-Al2O3<5%-10%,焙烧温度1050℃-1150℃之间。 从2007年8月份投产以来,焙烧主炉温度控制在1050℃左右,灼碱<0.8%,2010年6月我们新亚铝业生产工艺由烧结法改为低温拜耳法,当年11月中旬投料试车,AH焙烧产量有较大幅度提升,特别是进入2011年以来,节能降耗、增盈增效是我们的工作重点,经过对降低焙烧温度的不断探索,现已将焙烧温度调整到980℃-1020℃左右,比原来平均降低50℃左右,灼碱指标<1%,仍可以获得高性

能的电解级氧化铝,并可减少焙烧煤气单耗,有利于提高焙烧炉产能。 二、降低焙烧温度的重要性 1、可以获得高性能的电解级氧化铝 氧化铝的焙烧温度是影响氧化铝质量的主要因素。焙烧温度一般控制在1000℃-1200℃,在焙烧过程中,随着脱水和相变的进行,氧化铝的物理性质、化学性质及其形状、粒度和表面性状等均相应发生变化,在1000-1100℃温度焙烧的氧化铝,安息角小,流动性好,同时由于α-Al2O3含量低,比表面积大,电解时在冰晶石熔体中的熔解速度快,对HF吸附能力强,当焙烧温度达到1200℃以上时,粒子形状剧烈变化,表面变得粗糙,α-Al2O3粒子间内聚力大,粘附性强,加之粒度小,因此安息角大,流动性不好,风动输送也较困难,在冰晶石中熔解速度和吸附 HF的能力低。 2、降低能量消耗 降低焙烧温度可以降低煤气消耗,在煤气供应一定的情况下可以提高焙烧炉产能,达到节能降耗的目的。当焙烧温度高时,其煤气耗用量大,氧化铝灼碱低,与此同时,废气排放温度升高,热损失相对增高,由焙烧炉出来的氧化铝物料相对温度较高,带走的显热增加,这些均增加了能量消耗,并且不利于提高焙烧炉的产能。 三、影响焙烧温度的因素 1、氢氧化铝水份的影响

氧化铝焙烧炉主炉温度 df

氧化铝焙烧炉主炉温度控制回路设计 成员: 设计类型:过程控制工程课程设计

二〇一五年十二月六日

摘要 氧化铝焙烧炉主炉温度是氧化铝焙烧过程中非常重要的一个控制点,影响温度的主要因素是燃料流量,燃料流量的大小通过阀门开度进行控制,为了达到控制目的,需要设计合适的控制回路,实现焙烧炉温度的稳定控制。氧化铝焙烧的主要工艺参数 是灼烧温度.灼烧温度的高低与稳定与否直接决定着氧化铝的出厂质量,所以稳定控制氧化铝灼烧温度是保证氧化铝生产质量的主要途径。本文以氧化铝焙烧生产过程控制系统为背景,开展了氧化铝焙烧生产过程控制策略的研究和控制系统的设计以及器件的选型。 关键词:氧化铝焙烧;器件选型;串级控制系统;PID 参数整定 组员分工: 蓝冠萍:仿真与控制回路设计、论文的撰写与排版 段秀花:仿真与控制回路设计、论文排版 蔡惠菁:论文资料汇总、论文的图片文字检查

一、氧化铝生产工艺 生产氧化铝的方法大致可分为四类:碱法、酸法、酸碱联合法与热法。目 前工业上几乎全部是采用碱法生产。碱法有拜耳法、烧结法及拜耳烧结联合法 等多种流程。 目前,我国氧化铝工业采用的生产方法有烧 结法,混联法和拜耳法三种,其中烧结法占 20.2%,混联法占 69.4%,拜耳法占 10.4% 虽然烧结法的装备水平和技术水平在今年来有所提高,但是我国的烧结技术仍 处于较低水平。而由于拜耳法和烧结混合法组成的混联法,不仅由于增加了烧结系统而使整个流程复杂,投资增大,更由于烧结法系统装备水平和技术水平 不高,使得氧化铝生产的能耗增大,成本增高,降低我国氧化铝产品在世界市场上的竞争力。拜耳法比较简单,能耗小,产品质量好,处理高品位铝土矿 石,产品成品也低。目前全世界90%的氧化铝是用拜耳法生产的。拜耳法的原理是基于氧化铝在苛性碱溶液中溶解度的变化以及过氧化钠浓度和温度的关 系。高温和高浓度的铝酸钠溶液处于比较稳定的状态,而在温度和浓度降低时则自发分解析出氢氧化铝沉淀,拜耳法便是建立在这样性质的基础上的。 下面两项主要反映是这一方法的基础: A l2 O3 xH 2 O ?2 NaOH ?(3? x) H 2 O ?2 NaAl (OH )4 NaAl (OH )4? Al (OH )3? NaOH 前一反映是在用循环的铝酸钠碱溶液溶出铝土矿时进行的。铝土矿中所含的一水和三水氧化铝在一定条件下以铝酸钠形态进入溶液。后一反映是在另一条件下 发生的析出氢氧化铝沉淀的水解反应。铝酸钠溶液在95-100度不致水解的稳 定性可以用来从其中分离赤泥,然后使溶液冷却,转变为不稳定状态,以析出 氢氧化铝。 拜耳法生产过程简介:原矿经选矿、原矿浆磨制、溶出与脱硅、赤泥分离与精 制、晶种分解、氢氧化铝焙烧成为氧化铝产品。破碎后进厂的碎高矿经均化场 均化后,用斗轮取料机取料入输送机进入铝矿仓,石灰石经煅烧后输送到石灰 仓,然后与循环母液经调配后按比例进入棒磨机、球磨机的两段磨和旋流器组 成的磨矿分级闭路循环系统。分级后的溢流经缓冲槽和泵进入原矿浆储槽,用 高压泥浆泵输送矿浆进入多级预热和溶出系统,加热介质可用溶盐也可用高压 新蒸气,各级矿浆自蒸发器排出的乏气分别用来预热各级预

球团焙烧简答题

1.>精矿颗粒形状对成球有何影响? 答案:颗粒的形状决定了生球中物料颗粒之间接触面积大小,颗粒触接面积越大,生球强度越高,越容易成球,针状和片状颗粒比立方和球形颗粒易于成球,其生球强度也高。 2.>综合水对造球的影响? 答案:在适宜的颗粒特性得到保证的前提下,造球最佳水分应根据生球的抗压强度和落下强度这两个特性来确定,水分高于或低于最佳值时,生球强度都会下降。因为水分低时,生球中矿粒之间毛细水不足,孔隙被空气填充,生球脆弱。水分过大,矿粒间毛细管的水过于饱和,这时毛细粒结力将不复存在,球就会互相粘结变型。 3.>造球室设置中间料仓的目的是什么? 答案:设置中间料仓的目的有三个: (1)缓冲作用。因为配料系统的来料不可能同时向几个造球机供料,而造球机却要求同时工作。 (2)保证配料系统在暂时停车的条件下,造球机仍能继续给焙烧机提供生球,保证造球机和焙烧机工作稳定。 (3)有利于温合料水分和成分的均匀。 4.>造球盘的工作原理是什么?(5分) 答案: (1)圆盘转动时,将物料带到顶点, (2)沿斜面滚落, (3)洒上细小水滴,形成母球, (4)母球不断滚落.压紧,并不断粘结物料得以长大, (5)合格球在滚落时发生偏折浮在上层,并在离心力的作用下,被甩出盘外。5.>造球过程可以分为哪几个阶段?(5分) 答案:(1)母球的形成、 (2)母球的长大 (3)生球压紧三个阶段。 6.>与国外竖炉相比,中国竖炉的特点是什么?(5分) 答案: (1)炉内有导风墙、干燥床(烘床); (2)采用低压风机; (3)利用低热值的高炉煤气做为燃料; (4)低温焙烧技术。 7.>我国竖炉与国外相比有什么显著特点? 答案:烘干床,导风墙。 8.>为什么带式球团干燥要设置鼓风和抽风干燥? 答案:使下层球加热到露点以上的温度,可避免向下抽风时由于水分冷凝出现过温层,同时在向上鼓风时,下层球会失去部分水分,因而也可以提高下层球的破裂温度。 9.>润磨工艺的主要作用有哪些?(5分) 答案:(1)提高精粉颗粒表面活性,降低膨润土添加量. (2)提高球团矿的品位, (3)提高了混合料的温度,提高球团矿的产量。

隧道炉参数介绍

郑州热能技术开发中心 隧道炉参数介绍 隧道炉(烘干线、标王设备隧道式烘干线)的工作原理一般是利用远红外对炉内进行加温,然后内部是又陶瓷和不锈钢制作,使得红外线的光线能够照到炉内的每个角落,然后进行均匀的升温,将能量传给物体。 隧道炉采用国外先进技术设计制造,结构先进、拆装简便、外形美观。高科技保温材料隔热性能好,保温性强,加热技术采用远红外加热技术,加热元件布置合理,能源消耗低。内部的热风循环,使得炉内上下温度更均匀,无漏洞,确保烤箱产品质量。 节能隧道炉采用精确控温系统,使用PID微电脑控制,内部的加温区有三个,间接性干燥,通过隧道炉加热干燥的产品水分含量低,设计用于SMT元件的再流焊、印刷电路及电子产品和粉体材料的烘干、固化、排胶等。该炉采用独立温区隔离结构,远红外陶瓷加热板或陶瓷黑晶管加热,红外线照射面宽广而无死角。系统可配增强排气机构,以进一步提高了产品环境的温度均匀性和洁净。控制采用单回路智能调节方式,具有控温稳定、调整方便的特点。非常适合工厂企业的批量生产。 参数介绍: 1、循环系统:循环采用强压水平运风,均匀性好,空箱不超过±3℃ 2、加热系统:采用钢 U型管状加热元件,连续使用寿命可达5万-6万小时以上。 3、升温时间空载常温升至550℃,约30-45min。 4、温控装置:PID 7000型数显温控仪表,自动恒温控温,精度±1℃。 5、测温装置:不锈钢铠甲 PT100 铂电阻温度传感装置,测温精确。 6、超温保护:超温保护仪表和一支不锈钢PT100铂电阻温度传感装置 7、定时装置:定时控制,可人工开关/自动开关。 8、报警装置:APT/AD16型声光报警,恒温时间结束报警提示。 9、电流电压:220V*2二相线,380V*3三相线/50HZ。 郑州热能技术开发中心专业研发生产:电阻炉,电热烘干机,电阻烘干机,珍珠岩设备,煤气发生炉,热处理设备,台车炉,电阻炉配件,台车式电阻炉,箱式电阻炉,井式电阻炉,方形罩式电阻炉,珍珠岩膨化炉,转子铝头电阻炉,退火炉,淬火炉,单段煤气发生炉,双段煤气发生炉,煤气烧嘴,PID自动温控柜,电阻炉图纸,煤气发生炉图纸.

煅烧 焙烧与烧结的区别

焙烧 焙烧与煅烧是两种常用的化工单元工艺。焙烧是将矿石、精矿在空气、氯气、氢气、甲烷和氧化碳等气流中不加或配加一定的物料,加热至低于炉料的熔点,发生氧化、还原或其他化学变化的单元过程,常用于无机盐工业的原料处理中,其目的是改变物料的化学组成与物理性质,便于下一步处理或制取原料气。煅烧是在低于熔点的适当温度下,加热物料,使其分解,并除去所含结晶水、二氧化碳或三氧化硫等挥发性物质的过程。两者的共同点是都在低于炉料熔点的高温下进行,不同点前者是原料与空气、氯气等气体以及添加剂发生化学反应,后者是物料发生分解反应,失去结晶水或挥发组分。 烧结也是一种化工单元工艺。烧结与焙烧不同,焙烧在低于固相炉料的熔点下进行反应,而烧结需在高于炉内物料的熔点下进行反应。烧结也与煅烧不同,煅烧是固相物料在高温下的分解过程,而烧结是物料配加还原剂、助熔剂的化学转化过程。烧结、焙烧、煅烧虽然都是高温反应过程,但烧结是在物料熔融状态下的化学转化,这是它与焙烧、煅烧的不同之处。 焙烧 1. 焙烧的分类与工业应用 矿石、精矿在低于熔点的高温下,与空气、氯气、氢气等气体或添加剂起反应,改变其化学组成与物理性质的过程称为焙烧。在无机盐工业中它是矿石处理或产品加工的一种重要方法。 焙烧过程根据反应性质可分为以下六类,每类都有许多实际工业应用。 (1) 氧化焙烧 硫化精矿在低于其熔点的温度下氧化,使矿石中部分或全部的金属硫化物变为氧化物,同时除去易于挥发的砷、锑、硒、碲等杂质。硫酸生产中硫铁矿的焙烧是最典型的应用实例。硫化铜、硫化锌矿的火法冶炼也用氧化焙烧。 硫铁矿(FeS2)焙烧的反应式为: 4FeS2+11O2=2Fe2O3+8SO2↑ 3FeS2+8O2=Fe3O4+6SO2↑ 生成的SO2就是硫酸生产的原料,而矿渣中Fe2O3与Fe3O4都存在,到底那一个比例大,要视焙烧时空气过剩量和炉温等因素而定。一般工厂,空气过剩系数大,含Fe2O3较多;若温度高,空气过剩系数较小,渣成黑色,且残硫高,渣中Fe3O4多。焙烧过程中,矿中所含铝、镁、钙、钡的硫酸盐不分解,而砷、硒等杂质转入气相。 硫化铜(CuS)精矿的焙烧分半氧化焙烧和全氧化焙烧两种,分别除去精矿中部分或全部硫,同时除去部分砷、锑等易挥发杂质。过程为放热反应,通常无需另加燃料。半氧化焙烧用以提高铜的品位,保持形成冰铜所需硫量;全氧化焙烧用于还原熔炼,得到氧化铜。焙烧多用流态化沸腾焙烧炉。 锌精矿中的硫化锌(ZnS)转变为可溶于稀硫酸的氧化锌也用氧化焙烧,温度850~900℃,空气过剩系数~,焙烧后产物中90%以上为可溶于稀硫酸的氧化锌,只有极少量不溶于稀酸的铁酸锌(ZnO·Fe2O3)和硫化锌。 氧化焙烧是钼矿化学加工的主要方法,辉钼矿(MoS2)含钼量大于45%,被粉碎至60~80目,在焙烧炉中于500~550℃下氧化焙烧,生成三氧化钼。三氧化钼是中间产品,可生成多种钼化合物与钼酸盐。 有时,氧化焙烧过程中除加空气外,还加添加剂,矿物与氧气、添加剂共同作用。如铬铁矿化学加工的第一步是纯碱氧化焙烧,工业上广泛采用。原料铬铁矿(要求含 Cr2O335%以上),在1000~1150℃下氧化焙烧为六价铬:

干热灭菌相关温度与时间一览表

对开门百级净化热风循环风箱: 1、通常采用250℃,时间不低于45分钟; 2、在250度时,1min ,FH=; 3、那么45分钟,其FH值就是*45=; 4、那么不是大于基本要求FH等于1000吗? 5、2000年版药典就是不低于30分钟(FH=*30=),那么为什么会在2005年版做如此修改? 6、是因为这里的250度是腔体内温度,不是物品内部或表面温度,也不是最低点温度,所以将其时间提高15分钟!所谓:“温度不够时间补,补的是时间” 隧道烘箱: 1、通常采用320度,时间不低于4分钟; 2、其在300度(公认温度,低于通常,真是!),1分钟,FH=, 3、那么4分钟,FH值就是*4=1022; 4、那么为什么会通常用320度呢?原因同上,瓶底温度在320度时,瓶内温度才会达到300度."要提高产量,得提高温度,温度不均匀更要提高温度,补的是温度“ 一补时间,一补温度,中国人真是大补呀!原因不说,乱补一气,反正设备不会说话,而我们有的不是效率,而是时间。 干热灭菌FH值计算 SDA不知为何?FH大于1400.准确地说是1364. 干热标准温度为170C,Z为54. F(T)=10^((T-170)/Z) F(320)=10^((320-170)/54)=600,也就是说:320C 1分钟相当于标准温度(170C)600分钟 320C,10MIN,F(H)=6000(5995). 隧道烘箱设定320度,但不能全程达到320C,我们公司的是5分钟. 以我做过的经验.,F(H)在2000到3000之间.为什么呢?正常的计算是要把长升温100度开始与降温至100度结束,均应计入FH值的计算,所以,FH值的计算是一个倒扣的船形集合,即使低于药典正常标准,仍能达到FH值大于1000,但这计算起来有点麻烦. 从资料报道,国外生产能满足灭菌去热原要求,其FH≥1000。根据中国2000版药典的要求和公式计算,认为空瓶FH≥ 1400为宜。通过计算:当FH≥1400, 安瓿在300℃时的暴露(灭菌)时间必须大于。因此,对连续式隧道灭菌烘箱的灭菌程序为:300℃时, 大于4min即能满足工艺要求。 温度设备验证合格判断标准

600度连续式隧道炉说明书

深圳市中达电炉厂产品使用说明书 连 续 式 隧 道 炉 说 明 书 电话: 0755— 33353798 4008 – 163 - 588 传真: 0755— 81700525 网址: https://www.360docs.net/doc/8b13989006.html,

一、公司介绍 深圳市中达电炉厂于2008年通过ISO9001质量管理体系认证。是一家集专业设计、生产非标环保节能工业电炉,控制软件开发及生产于一体的专业电炉厂,尤其在高温电炉领域有着丰富的经验,并有过很多成功案例。我们长期着力于改变生产和工艺存在的难题,不断学习、研发以满足客户的需要。改变了传统电炉设计对电网造成的干扰和损耗。在原有的基础上节约了能源。我厂通过引进国际先进电炉设计技术、采用正规厂家生产的优质新型耐火、隔热及发热材料,从而使产品具有使用寿命长、性能可靠、高效节能、升温快、控温精度高等优点。 主要生产:硅钼棒、硅碳棒高温箱式电阻炉,陶瓷推板窑,隧道窑、网带炉、真空烧结炉、真空回火炉、真空热处理炉、台车炉、铝合金炉,蒸气炉、实验炉、高低温烘箱、烘房、ED 涂装线、熔金炉、金属熔练炉,温度可达范围:室温——2500℃。 产品适应范围和用途:中达电炉广泛应用于加工热处理等作业上,如各类陶瓷、玻璃、琉璃、氮化硅、纳米材料、氧化铝等烧结及脱蜡;五金塑胶模具、特殊金属等淬火、回火及热处理;丝印、电镀、金银珠宝、五金塑胶、纳米、变压器、电机、线路板、电器等烘烤脱水及老化测试;铝合金、固溶及时效热处理;碳纤维复合材料二次烧结、ED途装及精细烘干。 技术支持:我厂特请经验丰富的电炉专家吉林工大研究生赵宏哲先生任总工程师,拥有一批经验丰富的设计技术人才、先进的生产检测设备及完善的管理体系,结合深圳特区效率高、速度快、公平、公正、公开的经营模式、资源齐等特点及完善的售后服务体系,产品远销国内外。

焙烧炉操作规程

第二章焙烧主控操作规程 焙烧炉主控操作规程 一.主要职责及任务 1.负责把氢氧化铝焙烧成合格的氧化铝。 2.作为车间生产控制中心,是班组各项工作的中心调度,负责班组内部工作的协调,负责班组各项工作的汇总、反馈,负责对外工作的联系汇报,负责外部信息的收集及传达。班长不在时行使班长的权利,负责班长的工作。 3.负责通过计算机中心远程开启设备,调整焙烧炉各参数,使之保持正常值。 4.严格执行上级下达的技术经济指标,降低消耗,提高经济效益。 5.严格执行各项规章制度,认真填写岗位交接班记录和各项操作记录。 6.负责本岗位所有设备和环境卫生的清理及各种工器具的管理工作。 二、工艺流程及原理 工业生产的湿氢氧化铝一般含有6~8%的附着水。在焙烧过程中,当氢氧化铝受热达到100℃以上时,附着水即被蒸发脱除,当温度达到225℃时,氢氧化铝先脱掉两个分子的结晶水,变成一水软铝石;继续加热到500℃~560℃时,一水软铝石又脱掉最后一个分子的结晶水,变成无水的r-AL2O3。脱水反应式如下:

225℃ AL2O3.3H2O======= AL2O3.H2O+ 2H2O 500℃~560℃ AL2O3.H2O===========r-AL2O3+ H2O 在500℃~560℃温度下焙烧得到的r-AL2O3是很分散的结晶质的氧化铝,需要进一步提高焙烧温度,才能结晶并且长大为粗颗粒。将r-AL2O3加热至900℃时,它开始转变为α-AL2O3,此时转化速度很慢,提高温度则转化速度加快。在1050℃~1200℃下维持足够的时间r-AL2O3才完全转变为α-AL2O3。 从成品过滤送来的氢氧化铝(含水率≤5%)卸入L01给料仓(Ф3000×8200mm)经棒式阀卸到电子计量给料机(DEM1480),计量后送入螺旋给料机(Ф600×3200mm).螺旋给料机将氢氧化铝送入文丘里闪速干燥器。从P02顶部排出的烟气(320℃)经烟道进入文丘里闪速干燥器的地步和氢氧化铝混合进行热交换,氢氧化铝附水在闪速干燥器内蒸发干燥。经干燥后的氢氧化铝被烟气、水蒸气带人P01(Ф3950×9736mm)进行气固分离,P01温度大约145℃。如果从P02来的烟气不足以平衡氢氧化铝附水的蒸发量,需要采用干燥热发生器T11来补充热量。 从P01顶部排出的含尘废气进入电收尘(BABW100m3)净化,由排风机(Q=252000m3/H、P=8800pa)将其送入烟囱排放。粉尘排放浓度小于30mg/Nm3,达到国际标准。电除尘器收下的粉尘由斜槽送入气体提升泵,再由气体提升泵送入冷却器C03的上升管内。尾气接入系统

焙烧温度对催化剂性能的影响

焙烧温度对催化剂性能的影响 一.焙烧温度对催化剂Cu-Ni-Ce / S iO2 性能的影响 图2 和表1 是总负载量为10% 的Cu-N i-Ce /SiO2分别在600、700、800℃温度焙烧8h得到的催化剂的XRD 图及半定量分析结果. 当焙烧温度为600℃时, CuO 衍射峰的峰形较宽, 峰强较弱, 说 明此时CuO晶粒细小, 晶体发育不完整, 并且可能含有一定的非 晶成分. 随着焙温度的提高, CuO 衍射峰的峰形由宽变窄, 峰 强由弱变强, 这说明CuO 晶粒尺寸逐渐长大, 结晶逐渐趋于完好. 这和比表面积的测试结果一致(见表1). 此外, 由表1可知, 作为活性成分的CuO 和( Cu0. 2N i0. 8 )O随焙烧温度的升高而较少,CeO2量增大; 可见, 焙烧减小, 活性可能降低, 稳定性增 加。

图3是各催化剂表面Cu元素的XPS谱图. 由图可知, 不同焙烧温度下制备的Cu-N i-Ce /SiO2表面Cu2p峰均比较尖锐, 峰位对应的结合能没有发生明显的变化, Cu2p3 /2峰位所对应的结合能大约在934℃0eV, 对应于CuO的Cu2p3 /2 XPS 谱图,说明Cu元素主要是以CuO 形式存在于催化剂表面的. 各焙烧温度下催化剂的峰形均不对称, 说明催化剂表面Cu还有其它价态出现, 可能就是固溶体的存在, 这与XRD结果一致. 600 ℃焙烧得到的催化剂峰形的不对称性较大。 图3不同焙烧温度的Cu-N i-C e/SiO2催化剂表面上Cu2p的XPS图

图4是各催化剂表面N i元素的XPS谱图. 由图可以看出, 不同焙 烧温度下制备的催化剂, Ni2p3/2峰位所对应的结合能在854.8 -855. 2eV; 与标准XPS图相对照可知, N i元素是以N i2+形式存在于催化剂表面的. 随着焙烧温度的升高, Cu-N i-C e /S iO2 表面N i2p峰变得尖锐, 同时N i2p3 /2峰向高结合能方向移动, 结合能变化0. 4eV. 600 焙制得到的催化剂峰形的不对称性较大, 峰宽而强度弱, 说明催化剂表面N i还有其它价态出℃现, 可能 是固溶体的存在, 这与XRD分析结果一致. 与XRD结果不同的是XPS分析得到催化剂表面有N iO存在。 图4不同焙烧温度的Cu-N i-C e/SiO2催化剂表面上N i2p的XPS图图5分别为不同焙烧温度的催化剂表面O 元素的XPS图. 由图可 以看出, 不同焙烧温度下制备的Cu-N i-Ce /SiO2催化剂表面上 O1s的峰均比较宽且不对称, 说明催化剂表面上存在不同化学状

隧道烘烤炉的应用结构的使用过程应注意

隧道烘烤炉的应用结构的使用过程应注意 隧道烘烤炉是提供连续性烘烤的专业设备,可配合车间流水作业生产,可持续不间断烘烤产品,可根据产品不同生产需要调节烘烤温度、输送速度及烘烤时间,可独立分组控制烘箱及运风马达,能提高生产效率,生产量大,速度快,节省人力。发热区顶部装有运风马达,中间衬保温棉,隔热保温性强、加热元件布置合理,能源消耗低。采用热风循环,使上下温度更均匀,确保产品烘烤质量。全自动恒温,最高温度至400℃可调,隧道炉的输送方式:网链式、网带式、串杆式、铁弗龙式、皮带式。加热方式:电热管加热、石英管加热、远红外线辐射加热。 奇瑞隧道烘烤炉,那么都知道在加热烘烤炉的过程中应注意哪些问题吗? (1)随时注意炉温上升情况,掌握升温速度符合烘炉曲线要求; (2)观察各砌筑部位变化情况; (3)检查钢结构情况; (4)保持适当炉压; (5)做好烘炉记录; (6)检查水冷构件. 使用过程中应该注意以下事项: 1.当一切准备工作就绪后方可将试品放入烘箱内,然后连接并开启电源,红色指示灯亮表示箱内已加热。当温度达到所控温度时,红灯熄灭绿灯亮,开始恒温。为了防止温控失灵,还必须照看。 2.放入试品时应注意排列不能太密。散热板上不应放试品,以免影响热气流向上流动。禁止烘焙易燃、易爆、易挥发及有腐蚀性的物品。 3.当需要观察工作室内样品情况时,可开启外道箱门,透过玻璃门观察。但箱门以尽量少开为好,以免影响恒温。特别是当工作在200℃以上时,开启箱门有可能使玻璃门骤冷而破裂。 4.有鼓风的烘箱,在加热和恒温的过程中必须将鼓风机开启,否则影响工作室温度的均匀性和损坏加热元件。 5.应安放在室内干燥和水平处,防止振动和腐蚀。 6.要注意安全用电,根据奇瑞烘箱耗电功率安装足够容量的电源闸刀。选用足够的电源导线,并应有良好的接地线。 7.带有电接点水银温度计式温控器的烘箱应将电接点温度计的两根导线分别接至箱顶的两个接线柱上。另将一支普通水银温度计插入排气阀中,(排气阀中的温度计是用来校对电接点水银温度计和观察箱内实际温度用的)打开排气阀的孔。调节电接点水银温度计至所需温度后紧固钢帽上的螺丝,以达到恒温的目的。但必须注意调节时切勿将指示铁旋至刻度尺外。 8.使用时,温度不要超过烘箱的最高使用温度。

木材自然干燥时间

◎木材自然干燥时间 煤泥烘干机的亮点解读 煤泥烘干机为煤泥的利用开辟了新的路径,要是按划一发烧量计价煤泥烘干机,市场远景较为辽阔,此煤泥的利用题目非常紧急煤泥烘干机,代替矿区的部分自用煤。煤泥烘干机差别的物料特性决定特定的烘干工艺,可对我国煤炭提供紧急场合场面的缓解有所助益,选择精确的 参数详细说明: 型号:QX-20HM 电源输入:三相380±10% 50HZ; 输出微波功率: 20KW(功率可调) 频率:2450MHz±50MHz 设备(长×宽×高): 10460mm×1165mm×1650mm 微波泄漏:符合国家GB10436—89标准≤5mw/cm2 符合GB5226电气安全标准 适用范围:竹子制品及木材制品的微波干燥,微波杀菌。 以上参数仅供参考,可根据需求定制设备。

◎木衣架微波烘干机 Galileo Galilei 木衣架微波烘干机 产品参数: 1、微波输出功率:20KW(可调) 2、微波频率:2450±50MHz 3、额定输入视在功率:≤30KVA 4、进出料口高度:50mm 5、传输带宽度:650 mm 6、传输速度:0.1~5 m/min 7、外型尺寸(长×宽×高):约12800×1165×1650 mm 8、工作环境:- 5~40℃、相对湿度≤80% 设备可根据用户实际产量来设计制造,欢迎来人来电洽谈!

◎微波木材干燥设备 Galileo Galilei 产品详细参数: 型号:QX-60HM 电源输入:三相380±10% 50HZ; 输出微波功率: 60KW(功率可调) 频率:2450MHz±50MH z 设备(长×宽×高): 12800mm×1650mm×1700mm 微波泄漏:符合国家GB10436—89标准≤5mw/cm2 符合GB5226电气安全标准 我公司是专业生产微波木材干燥设备,该系列设备主要用于实木地板、复合地板、地板基料及家具、沙发板等,厚度在1.5cm~5cm,含水量小于25%干燥到8%左右的多种板材的干燥,能解决常规烘干的开裂、变形、干燥不完全和

干热灭菌相关温度与时间一览表

干热灭菌相关温度与时 间一览表 标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]

对开门百级净化热风循环风箱: 1、通常采用250℃,时间不低于45分钟; 2、在250度时,1min ,FH=; 3、那么45分钟,其FH值就是*45=; 4、那么不是大于基本要求FH等于1000吗? 5、2000年版药典就是不低于30分钟(FH=*30=),那么为什么会在2005年版做如此修改? 6、是因为这里的250度是腔体内温度,不是物品内部或表面温度,也不是最低点温度,所以将其时间提高15分钟!所谓:“温度不够时间补,补的是时间” 隧道烘箱: 1、通常采用320度,时间不低于4分钟; 2、其在300度(公认温度,低于通常,真是!),1分钟,FH=, 3、那么4分钟,FH值就是*4=1022; 4、那么为什么会通常用320度呢原因同上,瓶底温度在320度时,瓶内温度才会达到300度."要提高产量,得提高温度,温度不均匀更要提高温度,补的是温度“

一补时间,一补温度,中国人真是大补呀!原因不说,乱补一气,反正设备不会说话,而我们有的不是效率,而是时间。 干热灭菌FH值计算 SDA不知为何FH大于1400.准确地说是1364. 干热标准温度为170C,Z为54. F(T)=10^((T-170)/Z) F(320)=10^((320-170)/54)=600,也就是说:320C 1分钟相当于标准温度(170C)600分钟320C,10MIN,F(H)=6000(5995). 隧道烘箱设定320度,但不能全程达到320C,我们公司的是5分钟. 以我做过的经验.,F(H)在2000到3000之间.为什么呢正常的计算是要把长升温100度开始与降温至100度结束,均应计入FH值的计算,所以,FH值的计算是一个倒扣的船形集合,即使低于药典正常标准,仍能达到FH值大于1000,但这计算起来有点麻烦. 从资料报道,国外生产能满足灭菌去热原要求,其FH≥1000。根据中国2000版药典的要求和公式计算,认为空瓶FH≥ 1400为宜。通过计算:当FH≥1400, 安瓿在300℃时的暴露(灭菌)时间必须大于。因此,对连续式隧道灭菌烘箱的灭菌程序为:300℃时, 大于4min即能满足工艺要求。

题库第九章焙烧

第九章焙烧 填空 1、焙烧是在烧烧炉内用(保护介质),在(隔绝空气)的情况下,以(重油)作为燃料,按一定的升温速度进行间接加热的过程。 2、成型后的生制品由(焦炭颗粒)及(粘结剂)两部分组成。 3、焙烧生坯由两部分组成,一部分是经过高温煅烧的(骨料颗粒),另一部分是粘结剂(煤沥青)。 4、当生制品从室温加热到200~250℃时,制品的粘结剂软化,制品处于(塑性状态),体积(膨胀),质量(不减少)。 5、挥发分的排除,产品温度在(200℃)以前不明显,随着温度的升高,继续增加,温度在(350—500℃)之间最激烈,(500℃)以上排除较慢,大约在(1100℃)以后才基本结束。 6、焙烧温度曲线包括(焙烧过程持续的时间)、(温度上升速度)、(温度的最高值)及在最高温度下的(保温时间)。 7、焙烧曲线制定时,不同的燃料要选用不同的曲线。这要视燃料的(种类)、(性 质)、(热值)、(压力)而定。 8、温度对焙烧过程有至关重要的影响。升温速度的(快慢),温度的(最高值)及在最高温度下的(保温时间)、(冷却速度)及时间都对焙烧过程有重要的影响。 9、焙烧中填充料的吸附性(越强)和分散性(越大),则对焙烧炉内气体吸收得(越多),而且焙烧时制品重量损失也就(越大)。 10、焙烧炉炉温主要依靠(控制燃料供给量)和(空气量)及(负压)等进行调节。 11、焙烧工序出现的废品种类较多,如(裂纹)、(弯曲)、(空头)、(变形)、(氧化)、(分层)、(内裂)、(杂质)、(碰损)等。 12、沥青烟气的净化一般采用电收尘。电收尘器的结构是由(电晕电极)、(收尘电极)、(气流分布装置)、(清灰装置)、(外壳)和(供电设备)等组成。 13、焙烧填充料的焦结是由于焙烧炉燃气中生成(热解炭)的结果,填充料越细,焦结程度越(差)。 14、焙烧填充料具有一定的(粒度)和(孔度),因此挥发分可以从颗粒间的(空隙)中排出。 15、压力直接影响炉室内的焙烧气氛。压力大,即负压(大),抽力(大),分解气体排出的速度就(快),炉室内分解气体的浓度就(低)。 16、升温速度对粘结剂的(析焦量)有很大影响。在升温速度较慢的情况下,粘结剂的析焦量(增大),提高了制品的(密度)和物理机械性能。

红外线隧道炉

用 户 手 册 H T T P:w w w.h u a y u a n t a i.c o m

目录 1、前言 2、保修卡 3、安全注意事项 4、故障处理 5、电烤炉参数 6、操作说明 7、温控表说明书

前言 感谢阁下选用本公司产品,贝多机电设备有限公司是一家专业从事电子变压器生产设备:无铅制程锡炉、防爆烤箱等电热设备的企业。公司集产品研发、生产、安装、销售为一体。面向用户以卓越的产品质量、完善的服务体系,最高的工作效率,满足客户的需求。 随著我国加入W T O,公司以国内知名企业为市场依托,凭藉自身的技术优势先后与多家行业企业建立了良好的合作关系。如T D K集团、东莞永磁、盈聚电子、恒升实业、雅玛西电子、航嘉电子、新科电子厂、柯爱亚电子、帝闻电子、三强电子、铭普实业、京华泉电子、等行业知名企业提供了优质的厂品及技术指导。我们将用最好的技术和最大的热忱为你提供一流的设备和一流的服务,在使用前请详细阅读本说明。

保修卡 客户名称: 产品名称:红外线隧道炉 保修范围: 1、整机机构1年 2、控制电器12个月 此保修范围仅限于设备正常使用造成损坏,若是由于人为操作不当、不可抗力(自然灾害)造成损坏,不列入保修范围。

安全注意事项 1、本红外线隧道炉是工业用途的烘烤设备,禁止烘烤食用物品; 2、隧道炉的输入配线,按照电控箱的参数来配置; 3、隧道炉严禁烘烤及接近,易燃、易爆等物品; 4、隧道炉工作中,禁止移动,防止烫伤工作人员及损坏其它物品; 5、隧道炉是金属结构,请务必连接可靠的接地装置;

用途及特点 用途及特点 本套设备用于变压器流水线车间,可连续性工作,大批量的生产。 1.网带烘干炉:结构采用优质钢材及保温材料,外形美观,结构布局合理, 承载能力好。线架内部设有合理、完整的电路通道,安全可靠,紧凑型设计,节省空间,独特的滑道结构,使输送更加方便。

焙烧温度及焙烧时间对异丁烯部分氧化合成甲基丙烯醛催化剂性能的影响

文章编号:100123555(2009)0620551207 收稿日期:2009206202;修回日期:2009207209. 作者简介:赵小岐,男,生于1980年,工程硕士,E 2mail:zhqky@hot m ail .com. 焙烧温度及焙烧时间对异丁烯部分氧化合成 甲基丙烯醛催化剂性能的影响 赵小岐,罗 鸽,温 新,庄 岩,褚小东,邵敬铭 (上海华谊丙烯酸有限公司研究所,上海200137) 摘要:采用沉淀法制备了Mo 2B i 2Co 2Fe 2Cs 复合氧化物催化剂,并用于异丁烯部分氧化制备甲基丙烯醛反应,结 合H 22TPR 、XRD 、BET 和TE M 表征,考察了焙烧温度以及焙烧时间对催化剂物理化学性质及催化性能的影响.研究结果表明,随焙烧温度升高,催化剂物相结构没有明显的改变,而催化剂颗粒则逐渐增大,氧化能力降低,且组分之间的协同作用减弱;当焙烧温度提高到540℃时,催化剂局部颗粒已出现烧结.催化剂活性随焙烧温度提高逐渐下降,而甲基丙烯醛选择性则在焙烧温度为520℃时达到最大值,焙烧温度对催化剂性能的影响可能因催化剂表面活性位密度不同所致.合适的焙烧温度为520℃,焙烧时间为5h,此时异丁烯转化率为98.4%时,MAL 选择性可达到87.2%,具有较好的反应效果.关 键 词:焙烧温度;焙烧时间;异丁烯;甲基丙烯醛 中图分类号:O643.32 文献标识码:A 甲基丙烯酸甲酯(MMA )是一种重要的有机化 工中间体,可用于生产有机玻璃、塑料改性剂、高级环保涂料及粘结剂等,广泛地应用于国防、建筑 和精细化工等领域[1] . 传统的MMA 生产方法为丙酮氰醇法,此法使用剧毒氢氰酸为原料,在生产过程中使用高腐蚀性硫酸和烧碱,且原子利用率低,原料成本高,因而各国均在探索更为绿色经济的MMA 合成路线[2,3] .由异丁烯氧化法制备MMA 的工艺,因原料来源广泛、原子利用率高、环境污染小等优点,目前已备 受关注[4,5] .该工艺一般采用三步法完成:异丁烯在催化剂作用下部分氧化生成甲基丙烯醛(MAL ),然后MAL 在催化剂作用下氧化生成甲基丙烯酸(MAA ),最后在强酸催化剂存在下使MAA 酯化生成MMA.作为整个工艺的第一步反应,异丁烯部分氧化制备MAL 反应结果对于整个工艺路线的收率及产物纯度都有重要影响,而反应中高效催化剂的开发更是整个工艺路线的核心技术之一.目前用于 这一步反应的催化剂多为钼铋[6,7]、钼锑[8,9] 以及 钼钒碲[10] 等金属复合氧化物,且主要以钼铋体系为主,并添加铁、钴、碱金属等助剂,以提高催化 剂的选择性和稳定性[11] .另外,通过合理控制焙烧 条件,特别是焙烧温度及焙烧时间,对复合氧化物 催化剂结构及性能也会有很大的影响,但却鲜有文献对此进行系统研究.本文即结合H 22TPR 、XRD 、BET 、TE M 等多种表征手段,系统研究了催化剂焙烧温度及焙烧时间对催化剂结构及其用于异丁烯氧化制备MAL 反应性能的影响,以期获得高性能的催化剂,并对焙烧温度与焙烧时间对催化剂性能改变的原因进行了探讨. 1实验部分 1.1实验原料 钼酸铵、硝酸铋、硝酸铯,均为分析纯,国药集团化学试剂公司;硝酸钴、硝酸铁,工业一级,太原欣力化学品有限公司.1.2催化剂制备 按照Mo 10Co 5.0B i 2.5Fe 1.0Cs 0.5化学计量比,将一定量的钼酸铵溶于60℃水中,待其完全溶解后,依次加入适量的硝酸钴、硝酸铋、硝酸铁以及硝酸铯,并将温度升至80℃;之后在机械搅拌下加入氨水中和,调节pH 值为6,继续搅拌30m in 后,将所得物质移至170℃的烘箱中干燥过夜,之后经压片成形、研磨、筛分,取0.9~2.0mm 的颗粒22mL 第23卷第6期分 子 催 化 Vol .23,No .6 2009年12月 JOURNAL OF MOLECULAR C AT ALYSI S (CH I N A ) Dec . 2009

实验5 氧化球团焙烧实验

实验7-6 氧化球团焙烧实验 一、实验目的 1.1 巩固球团高温固结的基本理论。 1.2 明确预热和焙烧的温度、时间等因素对焙烧球团矿理化性能的影响。 1.3 掌握实验室进行氧化球团焙烧的方法,并选择合适的氧化焙烧条件进行球 团矿的焙烧固结,以便获得理化性能符合高炉冶炼要求的球团矿。 1.4 实验前认真阅读实验指导书。 二、焙烧固结机理 铁矿球团固结主要是由于下述几种作用的结果: 2.1Fe2O3再结晶固相固结 在铁矿球团中,Fe主要以或Fe3O4或Fe2O3的形式存在,在1250℃下焙烧球团时,Fe2O3再结晶是其固结的主要方式,Fe2O3在氧化气氛中焙烧,900℃以上就开始再结晶,随着温度的提高,晶粒长大,使球团强度逐渐提高。 2.2液相固结作用 、CaO、MgO等化合物,在铁矿球团中,除含有氧化铁外,一般还含有SiO 2 在高温焙烧过程中,它们彼此之间也会发生下列反应: FeO---SiO系 CaO--- Fe2O3---SiO系 FeO---MgO系 Fe3O4---MgO--- SiO系 FeO--- CaO--- MgO--- SiO系。 这些反应生成的化合物,其熔点有不少是较低的,随着这些反应的进行,球团中产生的流体或半流体可将球团中难熔的分散颗粒粘结在一起,当温度降低时,熔体冷凝,矿物结晶,使球团固结。 三、实验设备 主要设备有Φ50球团预热焙烧炉、成品球团矿抗压强度测定仪等。 四、实验步骤 1. 接通球团预热焙烧炉电源,打开控制其开关,先设定预热炉和焙烧炉的功率,然后设定预热焙烧温度,预热炉和焙烧炉便开始升温,1个小时左右,炉温就可以升至预先设定的温度。 2. 选择7~8个直径为12mm左右的干球装入到瓷舟中,按照氧化球团矿生产中的5个带进行焙烧,即干燥带→预热带→焙烧带→均热带→冷凝带,故先将瓷舟推入预热炉炉口,干燥2~5分钟,然后将瓷舟用铁钩推入到预热段进行预热,

高红外隧道炉

高红外线隧道炉 关键词:高红外线隧道炉,远红外线隧道炉 1、经常说远红外线隧道炉,是利用远红外线的特点,在流水线通道内对工件进行加热烘干。远红外线波长通常指2.5微米以上的红外线,相比较中短波红外线,能量要低很多。 高红外隧道炉,是以中短波红外线(1.5-2.5微米)为主(85%以上)的辐射加热隧道炉,能量输出大一个数量级,工件的吸收也更好,因而加热速度更快。通常高红外比远红外隧道炉短三分之一以上。 2、红外线隧道炉设计的几点注意事项 1)隧道炉加热器: 根据波长定义,高红外加热器大概有3-4种,为管状。其中的1-2种由于自身的结构特点,虽然波长在定义范围内,但热能密度不高,所以只适合较低温度的隧道炉使用。真正的寿命长、能量密度高的高红外加热器只有1-2种。 2)加热系统设计: 隧道炉通常分为升温段、恒温段。烘干加热不同的物体和涂层,有截然不同的烘干曲线。加热系统就是根据曲线来排布加热器。 通常单位面积功率密度15-20kw。前后段功率密度不同。密度太大会造成过烘干和能耗高,失去了节能的意义,密度低烘干不达标。 辐射距离:100-350。根据温度和工件形状而定。

3)控制设计: 由于高红外线的瞬间能量和单位能量输出较大,所以对控制要求严格。时间控制以“秒”来计,温度波动控制在2-5℃。还要注意对电网的冲击。 通常方法为调功控制和调压控制,宗旨是按照升降温曲线设计。 控制精度±2℃。 超温过烘干:如果控制设计不好,会出现涂层脱落发脆、变色等现象,这是需要调整辐射强度等参数。 4)辅助设计 高红外隧道炉往往需要配合其他方法。 3、常见的高红外隧道炉 高红外固化炉(粉末氟碳漆烘干180-230度) 高红外油漆隧道炉(底漆、面漆等各种油漆烘干120-180度) 高红外高温隧道炉(特氟龙涂层烘干350-420度) 4、隧道炉实例 锦州公路护栏全自动喷涂生产线(18米高红外隧道炉) 基本参数和配置: 链速:2.0m/min。 工件:6米长镀锌护栏。 喷涂:聚酯粉末。

关于焙烧曲线

优化焙烧曲线,提高质量降低能耗194 优化焙烧曲线,提高质量降低能耗 炭素厂李波 摘要:焙烧升温速度、阳极最终温度和阳极保温时间对预焙阳极的理化性能指标和成品率有着重要的影响,通过制定科学合理的焙烧曲线和提高焙烧温度的控制精度,可以有效的提高预焙阳极质量,同时也可达到提高炉室热工效率降低焙烧炉能耗和延长焙烧炉使用寿命的目的。 关键词:焙烧曲线、升温速率、阳极最终温度、保温时间、能耗 Optimize Banking Curve for Improving Anode Quality And Reducing Energy Consumption Abstract:Performance and rate of finished product of prebaked anode was effected importantly by heating rates of banking curve、final temperature of anode and holding time. The prebaked anode quality has been improved effectively by drawing more scientific and reasonable banking curve and improving control precision of banking temperature, and at the same time, the efficiency of heat engineering of anode baking furnace was improved and energy consumption has been reduced, the lifetime of anode baking furnace was extended. Key Word: banking curve、heating rates、final temperature of anode、holding time、energy consumption 一、前言 焙烧是预焙阳极生产中很重要的热处理工序,通过对焙烧温度的控制,使生阳极中煤沥青发生热解缩聚反应转变成黏结焦,形成结构均匀、致密的预焙阳极,因此焙烧曲线的合理性和焙烧温度的控制精度在很大程度上决定着预焙阳极的理化性能指标。制定科学合理的焙烧曲线,加强各升温阶段焙烧温度的控制精度,对提高预焙阳极质量有着重要的作用,在节能降耗和延长焙烧炉寿命方面也有着较好的效果。 中铝公司连城分公司炭素厂焙烧车间焙烧炉为2台34室敞开环式炉,各有2套燃烧系统,使用瑞士R&D公司BPS控制系统进行焙烧系统的计算机自动控制;现生产中采用以天然气为燃料,生产过程中温度控制精度较高,火道温差较小。现采用32h周期6炉室运转,焙烧周期为192小时。 二、焙烧工艺对预焙阳极质量的影响