第3章 裁剪工程设备

第三章裁剪工程设备

3.1铺布设备

一、铺布要求:“三齐一平”,即头齐、尾齐、一边齐,表面平。

二、铺布台:

1、通过支教的调节高度,使组合的铺布台平直,以保证裁剪机在台面上顺利移动进行裁剪作业。

2、材料:木材或加有金属条的绝缘纤维板。要求平板光滑富有弹性。

3、宽度:1.2-1.8米;长度:3-24米;高度:0.85m左右。

4、其它: A.内衣类:1.6m宽*(3-6m长) B.外衣类:1.8m宽*(12-24m长)

三、铺布类型:手工铺布和机械铺布。

(一)手工铺布

服装生产行业,特别是内衣制造企业,对于解决面料的无张力问题一直很头痛。由于面料质地不同,铺布的难度也有所不同,一般而言,非弹性面料,则显得没容易,伸缩率,变形都是非常棘手的事情。在手工铺布年代,只能先由人工铺布,然后将铺好的布放置一段时间,让其自然消除张力。这样的方式造成了几个弊端:一是占用裁床,二是布料不能及时裁剪,延误生产,三是不能在短时间内完全消除张力。

(二)机械铺布

机械铺布主要运用铺布机。铺布机可分为:简易铺布机、半自动铺布机和全自动铺布机。1、简易铺布机

由面料架、行走轮、断料器和记层装置四个基本部分组成。结构简单,造价便宜,在早期的服装企业,尤其是中小型企业应用较多。缺点是用人多,效率低,拉布过程中经常会出现拉布张力不匀、对边不齐、布面不平整、铺层长度不精确等质量问题,造成面料浪费较多。台湾欧西玛曾经做过实测,得到结果:其铺布机用于针织面料效率为人工铺布的5~8倍,用于梭织面料时效率为人工铺布的3~5倍。

2、半自动铺料机(机械式铺料机)

采用自动记层和记长、自动断料、可手动调节铺料速度。但上料、对齐步边需人工完成。机械动作主要由位置开关等简单的电气控制。可进行单层铺料和双程铺料。

3、全自动铺料机(电脑程控铺料机)

(1)自动铺布机采用电脑控制,可根据衣片排料长度和计划裁剪数量,通过人机对话方式进行各种功能设定,自动完成铺布机的驱动、送布、对边、断料等各项操作。同时它还能自动记录铺层长度,显示铺层数、故障报警和故障原因等。当拉布数量(长度)达到预定要求时,机器会自动停止作业。

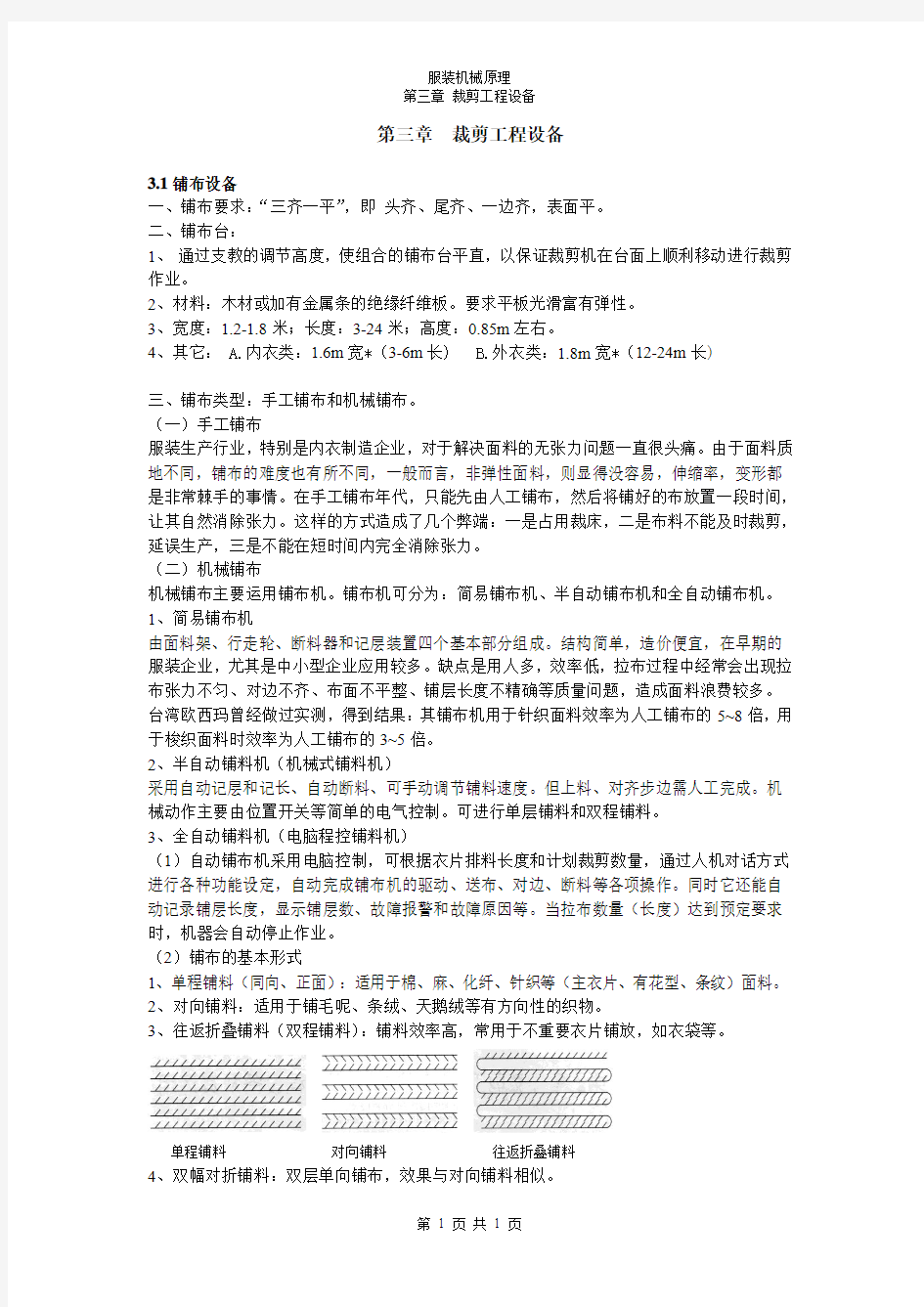

(2)铺布的基本形式

1、单程铺料(同向、正面):适用于棉、麻、化纤、针织等(主衣片、有花型、条纹)面料。

2、对向铺料:适用于铺毛呢、条绒、天鹅绒等有方向性的织物。

3、往返折叠铺料(双程铺料):铺料效率高,常用于不重要衣片铺放,如衣袋等。

单程铺料对向铺料往返折叠铺料

4、双幅对折铺料:双层单向铺布,效果与对向铺料相似。

3.2 剪裁设备

一、直刀往复式裁剪机

(一)直刀往复式裁剪机机构组成

主要由切布机构、自动磨刀机构、压脚升降机构及启动机构等组成。

1、切布机构:是通过直刀的快速垂直往复运动切割面料。

切布机构采用对心曲柄滑块机构,此机构结构简单,运行可靠。

2、自动磨刀机构:由纱带运动机构和托架的上下往复运动机构组成。

3、压脚升降机构作用:压住面料。防止布层向上掀起,它还可以对操作者起保护作用,避免切着手指。

实践证明:升降钳过紧或过松都是有害的。过紧容易因摩擦力大而推动上面的布层;过松会因压力小,刀片容易 把布层掀起而剪坏布片。

注意:磨刀石要将压脚放到最低位置,否则可能损坏压脚或磨刀机构,裁剪工作时不可磨刀。

4、启动机构(离心式、变频式、电脑伺服式)

(二)直刀往复式裁剪机工作原理

运用裁剪刀的垂直往复运动和手控(数控)水平推进,底盘托住底层面料,压脚压住上层面料,沿铺料样板切割布料层。由于刀片的自身运动速度远大于推进速度,使得刀口变得异常锋利。这就是裁剪机切割裁剪布层的基本原理。

(三)直刀裁剪机的操作方法

操作时,一般是左手在前,拇指和食指叉开,轻轻按在布层上,右手握住裁剪机手柄(电机开关一般多装在手柄上,因此握住手柄时,电机随即被开动),将刀刃对准已划好的衣片边线,然后缓慢地使刀刃对着边线向前推进。进刀时应准确地按动升降钳,要把升降钳调定在适当位置。

(四)应用举例:

1、变频系列自动磨刀裁剪机(CZM-750)

根据不同面料的特性与裁剪要求,选择六种不同的裁剪速度。

2、电脑伺服裁机(DY-X708)

智能自控和数字调速装置,可任意设定电机转速和功率。适用于棉、毛、麻、丝绸、化纤、地摊、伞布、牛仔布、地板革、塑料毯、弹力棉布、羽绒、麻袋布等轻薄和高厚度面料的裁剪。

二、带刀式裁剪机

(一)带刀式裁剪机主要机构

该机主要由带刀运动机构、带刀张力调节机构、磨刀机构、气垫装置等组成。

1、带刀运动机构:主电机经过无极变速器,带动右下角的主动轮转动,使有一定张力的环形带刀运动。

1、曲柄轮

2、曲柄销

3、连杆

4、滑块

5、直刀

6、立柱(刀销)

7、

底座 8、滚轮

2、张力调节机构:左上角的张紧轮,可通过转动手轮使其上下移动,从而张紧或放松环形带刀。

3、磨刀机构:右侧两轮子之间有一刃磨刀机构箱,箱内有两块磨刀石,踩下磨刀踏脚板,即可刃磨带刀。

4、(空气)气垫装置

(1)机构组成:由橡胶板、橡胶头(滚珠)、空气泵组成。

(2)工作原理:台面为橡胶板面上有滚珠并分布均匀小孔,压缩机启动,气流经波纹管传送到裁剪工作台,由于布坯的自重把滚珠压下,导致气流喷出,在铺好的面料层与台面之间形成气垫,减小布坯与裁剪工作台之间的摩擦力,裁剪时布坯的上下层不易发生偏位,提高了裁剪精度,减轻了操作者的劳动强度。

(3)应用:带刀式裁剪机工作台面。

(二)带刀式裁剪机(与直刀式裁剪机相比)具有以下特点:

1、由于钢带始终向下作切割运动,因此无需压脚;

2、没有刀架,减小了刀片实际宽度,因此裁剪时更易于转小弯;

3、裁剪时,裁料沿台面面向带刀推进,台面不动,所以不适宜裁大料;

4、裁剪时,钢带刀由传动轮支承,位置相对固定,所以裁料的垂度好,上下层一致。

5、有自动磨刀装置,一面切割一面磨刀,使刀刃始终保持锋利。

(三)工作原理

是由电动机驱动钢带传动轮,使环绕在三或四个钢带传动轮上的钢带刀做单向的循环回转运动。带刀与工作台的相对平面位置是固定的,以布料层运动来完成切割。

带刀式裁剪机圆刀式裁剪机摇臂式直刀往复裁剪机

三、圆刀式裁剪机

(一)特点:

1、裁剪时,刀片向下作单项切割运动,不需要压脚;

2、刀片本身因作旋转运动,裁剪时震动小,比较稳定;

3、备有砂轮磨刀装置,使刀片始终保持锋利。

(二)应用:

圆刀式裁剪机适用于直线裁剪(如断料),也可用于单件衣服的裁剪和设计纸样的裁剪。

四、摇臂式直刀往复裁剪机

(一)机构组成:机头、机头升降机构、一二级摇臂、立柱、行走机构、导轨、工作台等。(二)特点:

1、裁刀始终垂直于裁剪台面,直刀宽度、直刀立柱截面面积及底座尺寸大为减少,从而减少了裁剪阻力和转弯阻力,使大小裁片及形状复杂的裁片在一台机上均能完成裁剪;

2、裁剪时只要轻推直刀手柄沿裁剪图裁剪,就能获得尺寸和形状一致的多层裁片;

3、对人工的技术要求较低,劳动强度小,生产效率高,工人稍加培训即可上机操作。

(三)工作原理:

在一、二级摇臂以及二级摇臂与立柱这两个铰链轴上分别安装由旋转凸轮控制的行走机构行程机关,当两级摇臂之间的夹角达到一定值时,凸轮就触动行程开关,使行走机构移动一定的距离,以保证两级摇臂之间的夹角处于灵活自如的运动状态。

五、压裁机

工作时,压裁机的压臂施压于刀具上,一次即可冲裁出外形美观、尺寸准确的多层裁片。其刀具制作费昂贵,仅适用于超大批量或常年生产的固定品种的服装生产中。

六、电热裁剪机

1、专门用于裁剪化纤面料及其它热熔性织物的裁剪设备。

2、工作原理:利用电热丝的温度,熔融化纤面料及其它热熔性织物。电热丝工作温度可调,根据织物(面料)调节工作电流。

3、该机用作对服装衬里的热熔性织物切割时,由于边缘形成一带熔带,可以有效地防止织物纱线脱散。

4、在实际生产中最常见的是对服装填料(膨体棉)的裁剪。对于化纤衣片,考虑到融化粘联的缺陷,要慎重使用。

七、电脑裁剪机

电脑裁剪机是电脑放码和绘制排板系统下的裁剪设备。该系统又称CAM系统,即计算机辅助制造加工系统。裁剪刀部件的移动直接由电脑控制。电脑发出信号给裁剪部件,裁剪部件就按照电脑存储器所记载的排板资料裁出所需要的服装裁片。

八、其他装置与工具

(一)空气吸气装置

1、机构组成:橡胶板、鬃毛、吸气装置(真空泵)。

2、工作原理:铺完面料后,覆盖塑料薄膜,裁剪时开动吸气装置,使各层面料紧贴,以免裁剪中面料滑动。

(二)刀具

刀片式电刀的重要部件,常见的有四种类型:垂直(平滑、直线)刀刃、细牙刀刃、波形刀刃和锯牙(齿)刀刃。

1、垂直刀刃:通用刀具、普通棉、毛、丝、麻、涤纶化纤等织物。刀刃易磨,但温度升高时,不适合低融点织物。

2、细牙刀刃:较粗的棉、毛、丝、麻、化纤织物。

3、波形刀刃:厚帆布、裘皮、合成皮革等。

4、锯齿刀刃:特别型化纤、绒料、粗纺呢等。

3.3 裁剪辅助设备

裁剪辅助设备的种类及其作用。

(1)钻布机:为缝纫工序标示缝纫基准。

(2)电热切口机:用于在多层裁片边缘的特定位置烙出V型切口,以示出缝纫位置。(3)打号机:为了避免色差及裁片规格的错乱。

一、钻布机

在多层铺布上划样时,第一层面料上显示出零件在衣片上的缝制位置以及打褶部位、锁眼的终点、钉扣位置、线缝起始位置等。钻布机则是通过钻孔的方法将以上位置转移到各层裁片上,为缝纫工序标示缝纫基准。

二、电热切口机

1、使铺好的织物边缘呈现上下一致的“V”切口;

2、三级加热温度控制,以适应不同织物;

3、体积小,重量轻,便于手提。

三、打号机

划号是把裁好的衣片按铺料的层次由第一层至最后一层打上顺序数码,划号的目的是为了避免服装形成色差,缝制时必须将同一编号的裁片组成一件服装,划号还可以避免半成品在生产过程中发生混乱,出现问题便于查对。划号有单划号、双划号与分组编号三种方式。

附:问题与思考

1、影响裁剪质量的因素有哪些?

刀片形状(几何尺寸)、刀片边刃的锋利度、刀片材料(钢的型号)、垂直裁剪的冲切速度、水平推进速度。

2、裁剪过程中,如何避免裁片的(化纤)烫焦和(涤纶、棉)熔融问题?

(1)将裁剪刀刃涂上硅酮润滑剂;

(2)降低裁剪机的运作速度;

(3)保持裁剪刀刃的锋利;

(4)削减布层的厚度;

(5)选择波形刀刃的刀片加工。

MapGIS工程裁剪方法(图文解说)

MapGIS工程裁剪方法(图文解说) 1.打开被裁减的工程文件或者点、线、面文件,在左侧的工程管理处右键点击空白处,新建一个区文件。 2再建一个线文件,绘制一个线框。 3.R区编辑-线工作区提取弧-选择第2步画的线框。 4.点击输入区-再点击第3步中提取的弧会出现

点确定 5 关闭第一步建立的区,是否保存?点“是”

6.单击菜单的“其他”->“工程裁剪”,弹出裁剪后工程保存的路径的对话框,设置路径。 7.设置工程裁剪对话框,选择需要裁剪的图层文件(可以是添加全部)——选择全部——,裁剪类型“内裁”表示保留裁剪边界内部的部分,“外裁”反之,“拓扑裁剪”,设置好后,点击“参数应用”(有的版本点这个无效,点“生成原始数据”按钮),然后装入裁剪框(就是刚才新建的区文件),点击开始裁剪即可,右侧便出现裁剪后的图形。

制图裁剪和拓扑裁剪两种方式,其主要区别是在于对区文件的剪裁。 使用制图裁剪裁两个相邻的区时,系统会将它们共同的弧段一分为二,使两个区相互独立,拓扑关系发生变化。而拓扑裁剪的方式则使它们共同的弧段保持原来的拓扑关系。 所以应该是选择拓扑裁剪比较好,可以保持原来的拓扑关系,以前没有注意,抱歉。 8.回到刚才裁剪设置的路径,打开裁剪后的文件即可。

注: 1、裁剪区为0的错误,一般都是裁剪区没有先保存再裁剪造成的。 2、裁剪后部分要素缺失,特别是区图层,这时因为矢量化区的时候没有按照GIS 的拓扑关系来矢量化,在矢量化区的时候,在两个区公共交点的地方,画弧段在此处要结束弧段,形成线(弧)头/尾,然后使用“F12”捕捉线(弧)头线(弧)尾来形成封闭的弧段,这样绘制的区域与区域之间符合拓扑关系,两者共边,而不会出现两个区之间放大之后有空隙或者重叠的问题。 如果已经错误的方法绘制了区域,出现2的问题,则可以使用菜单|其他|拓扑重建&子区搜索对该区图层进行处理,然后裁剪,很可能会解决上述问题(我只遇到过一次,成功处理)。

服装制作工艺教学大纲

服装制作工艺教学大纲 一、说明 1、课程性质和内容 本课程是中等职业技术学校服装设计与制作专业的课程。主要内容有:服装制作工具、手缝与熨烫工艺、缝纫基础、女装裁剪与制作、男装裁剪与制作等。 2、课程的主要任务和要求 通过教学,使学生达到下列要求: (1)熟悉服装制作过程中常用工具及其特点。 (2)掌握服装制作技术中基本手针工艺、机缉技术及熨烫工艺中的“推、归、拔、烫”等技巧。 (3)熟练掌握男女服装典型品种的裁剪与制作程序及工艺要求。 3、教学中应注意的问题 (1)在教学中,应将基本知识、专业知识和操作技能有机的结合起来。 (2)要注意学生的个体差异,做到因材施教。 (3)重视理论与实践相结合,培养学生的动手能力和解决实际问题的能力。 二、学时分配表 三、课程内容及要求

第一章服装制作工具 教学要求 通过本章教学,使学生了解制作服装所用的各类工具,掌握有关工具的使用方法、特点及其功能。教学内容 §1—1 缝纫工具 一、针具 二、顶针剪刀 三、剪刀 四、尺 五、画粉 六、锥子 七、镊子 §1—2 熨烫工具 一、熨斗 二、垫呢 三、水布 四、汤凳 五、铁凳 六、馒头 第二章手缝与熨烫工艺 教学要求 通过本章教学,使学生对手缝工艺从基本掌握到熟练掌握,从而达到熟能生巧的目的。 教学内容 §2—1 手缝工艺 一、拱针 二、寨针 三、打线钉 四、缲针 五、纳针 六、倒钩针 七、三角针 八、杨树花针 九、拉线袢 十、锁缝 §2—2 熨烫工艺 一、基本烫法 二、熨烫的作用 三、熨烫的类型 第三章缝纫基础 教学要求 通过本章教学,使学生掌握基础技工技术,并能熟练地使用缝纫机。 教学内容 §3—1 缝纫技巧 一、平缝 二、包缝 三、来去缝 四、分开缝 五、搭缝

第四章 土的抗剪强度

第四章土的抗剪强度 一、思考题 1、土的抗剪强度是不是一个定值? 2、三轴剪切试验三种不同的试验方法,其结果有何差别? 3、土体中发生剪切破坏的平面是不是剪应力最大的平面?在什么情况下,破裂面与最大剪应力面是一致的?一般情况下,破裂面与大主应面成什么角度? 4、十字板剪切试验适用条件如何? 5、土的抗剪强度为什么与试验排水条件密切相关? 6、已知地基中某一点 1 σ和3σ,判断它的应力平衡状态有几种途径? 二、选择题 1、土的强度指的是() A、抗剪强度 B、抗压强度 C、抗拉强度 D、三者都不是 2、无侧限抗压强度试验适用于测试何种抗剪强度指标() A、砂土 B、粘性土 C、粉土 D、饱和粘性土 3、根据有效应力原理,只要()发生变化,土体强度就发生变化。 A、总应力 B、有效应力 C、附加应力 D、自重应力 4、对施工速度较快,而地基土的透水性差和排水条件不良时,可采用三轴仪的何种抗剪强度进行计算() A、不固结不排水试验 B、固结不排水试验 C、固结排水试验 D、不固结排水试验 5、某土的抗剪强度指标为c、φ,该土受剪切时剪切破坏面和大主应力面的夹角是() A、45 B、45°+φ/2 C、45°-φ/2 D、45°+φ 6、已知某土样的强度指标c=20KPa,φ=26°,所承受的大主应力σ 1 =450KPa, σ 3 =150KPa,试问该土样是处于何种状态() A、弹性平衡状态 B、极限平衡状态 C、破坏 D、无法确定 7、在直剪试验中,实际土样剪切面上的正应力() A、始终不变 B、逐渐减小 C、逐渐增大 8、土样内摩擦角为φ=20°,粘聚力为c=15kPa,土中大主应力和小主应力分 别为σ 1=320kPa,σ 3 =126kPa,则该土样达到的状态为() A、弹性平衡状态 B、极限平衡状态 C、破坏 D、无法确定 9、某土样进行直剪试验,在法向压力为100、200、300、400kPa时,测得抗剪强度τ分别为52、83、115、145kPa,则该土样的抗剪强度指标c为()A、25kPa B、20kPa C、15kPa D、17kPa 答案:A、D、B、A、B、C、C、C、B

《服装产品工艺流程图及详解》整理

服装类产品工艺流程图 ┌——┐┌——┐┌———┐┌——┐┌——┐┌——┐┌——┐ │验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│ └——┘└——┘└———┘└——┘└——┘└——┘└——┘ 服装生产的工艺流程大全 (一)面辅料进厂检验 面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。 (二)面料检验的目的和要求 把好面料质量关是控制成品质量重要的一环。通过对进厂面料的检验和测定可有效地提高服装的正品率。 面料检验包括外观质量和内在质量两大方面。外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。 面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。 同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。 (三)技术准备的主要内容 在批量生产前,首先要由技术人员做好大生产前的技术准备工作。技术准备包括工艺单、样板的制定和样衣的制作三个内容。技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。 工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。服装加工中的各道工序都应严格参照工艺单的要求进行。 样板制作要求尺寸准确,规格齐全。相关部位轮廓线准确吻合。样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。 在完成工艺单和样板制定工作后,可进行小批量样衣的生产,针对客户和工艺的要求及时修正不符点,并对工艺难点进行攻关,以便大批量流水作业顺利进行。样衣经过客户确认签字后成为重要的检验依据之一。 (四)裁剪工艺要求 裁剪前要先根据样板绘制出排料图,“完整、合理、节约”是排料的基本原则。在裁剪工序中主要工艺要求如下:(1)拖料时点清数量,注意避开疵点。(2)对于不同批染色

服装生产工艺流程

服装生产工艺流程 一)生产准备 面辅料进厂检验→技术准备→打版→试板样→封样→制定做工艺文件→裁剪→缝制→确认首件(水洗首缸)→锁眼钉扣→整烫→成衣检验→包装→入库出运。 (二)面料、辅料检验的目的和要求 根据发货单详细出现短码/少现象要亲自参与清点并确认大货跟单负责大货的交货日期确定及面料进厂后要进行数量清点以及外观和内在质量的检验,及确认符合生产要求的才能投产使用。在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。 根据客户确认后的单耗对面/辅料的进行核对,并将具体数据以书面形式报告公司。如有欠料,要及时落实补料事宜并告知客户。如有溢余则要报告客户大货结束后退还仓库保存,要节约使用,杜绝浪费现象。 由于坯布的质量直接关系到成品的质量和产量,因此裁剪前,必须根据裁剪用布配料单,核对匹数、尺寸、密度、批号、线密度是否符合要求,在验布时对坯布按标准逐一进行检验,对影响成品质量的各类疵点,例如色花、漏针、破洞、油污等须做好标记及质量记录 把好面料质量关是控制成品质量重要的一环。通过对进厂面料的检验和测定可有效地提高服装的正品率。 面料检验包括外观质量和内在质量两大方面。外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。 面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。 同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。 (三)技术准备的主要内容 收到样品、原始资料,按工艺要求(参考客人的原样),制作合理的纸板,并做好各种技术工艺的记录,对生产过程中遇到的技术问题负责。 按照客户和厂部的规定的样品时间,安排好样衣的生产,并做好几率,遇到做样衣时,工艺单不清楚的地方,要主动向跟单提出或向厂长提出,让他们去同客户商讨,不能自作主张。认真审核客供工艺单的资料,原样衣,明确了解客户的要求,尺寸,原辅料和配料等,在做给客人的批核样衣时,以便于车间的生产为原则,提示可以简化的车缝的工序。样衣完成后,对比原样品和工艺单,确认无误才可以寄出。 按照母板根据尺寸表、面料的缩水率调板。推出其它尺码的板,并做好样板审核工作,样板上的文字、丝绺、绣花、款号、反正、等加以注明。

服装厂裁剪车间培训材料

裁剪车间培训材料裁剪车间是成衣生产过程中重点,第一道工序,各工序要严格把好关,保质保量给缝制车间提供优良 的裁片,因此,裁剪各工序要有高度的责任心,严格执行各工序要求。 验布 在正式铺布之前须对所有布料进行数量、幅宽、质量上的抽检,及时把住面料关卡,发现布料问题及时报告,避免开剪后出现无法挽回的质量问题,这是批量裁剪的重要关口。 一、面料检验: 利用验布机对来料质量进行检验是裁剪生产的第一步,是提前发现布料质量缺陷,避免因面料质量问题影响车间流水生产的重要手段。面料检验应固定专人负责,对以下问题进行检验: 1)是否短码; 2)幅宽是否标准; 3)是否有抽丝、粗纱、色纱、破洞、色差、色档、印染着色不匀、接头过多等不良现象; 4)是否存在布边宽窄不一或布边过紧、过松现象; 5)是否存在纬斜现象; 6)确认面料反正面; 7) 标识检验;检验出厂标签上的品名,色泽,数量及两头印章,标识是否完整,做好记录。 二、注意事项: 1、发现问题后应进行以下处理: ①发现面料短码,应根据检测数据计算出短码率,并及时报告跟单经理;由跟单经理负责与客户联系,以便计算实际到料数量和衬料数量; ②发现面料有残次现象,应及时报告跟单经理,由跟单经理与客户联系,按客户确认意见操作。 2、面料检验结束后,由面料检验员如实记录面料抽验情况,填写《面料检验表》备案。 裁剪分配方案的制定 由于服装企业生产时,往往要一次加工数千件或数万件相同款式、规格的成衣,且各个规格,颜色的产品数量又不相同,因此在实施面料裁剪之前,一定要确定裁剪工作如何进行,才能以最少的劳动量完成生产任务的要求,而不能毫无计划的盲目裁剪而造成不必要的浪费。因此,首先要进行的工作是制定裁剪方案。 一、方案制定的原则:

女装裁剪图1

PATTERN 1 Front piece 1x 2 Back piece 1x 3 Sleeves 2x 4 Sleeve cuffs 2x 5 Collar 1x Paper cut for ANSI A (German DIN A4) prints: The patterns are printed out on 35 sheets with a thin frame. Wait, until all sheets are printed out. Arrange the sheets so that they fit together (see extra page with the overview of the prints). Cut off the single sheets on the upper and right edge along the thin frame lines. Begin with the left lower sheet and then glue the parts in the frame lines together precisely. Select your size according to the Burda-dimension table: Dresses, blouses, jackets and coats according to the bust size, trousers and skirts according to the hip width. Change the pattern if necessary, to fit your measurements if they deviate from the Burda-dimension table. LENGTHENING OR SHORTENING THE PATTERN PIECES ACCORDING TO YOUR SIZE Our pattern is calculated for a height of 5’ 6” (168 cm). If you are taller or shorter, you may adjust the pattern to fit your size. Choose your size at the lines marked "lengthen or shorten here". Thus the proper fit is preserved. Make sure that you adjust all pieces of one pattern by the same amount at the same lines How to lengthen and shorten pattern pieces: Cut the pattern pieces along the marked lines. To lengthen, slide the two halves of the pattern piece as far apart as necessary. To shorten, overlap the two halves of the pattern piece as far as necessary. Even out the side edges. CUTTING OUT FOLD (––––) means: here is the center of a pattern piece but never a cut edge or a seam. The piece should be cut double, with the fold line forming the centre line. Pattern pieces that are outlined with a broken line in the cutting diagrams are to be placed face down on the fabric. The cutting diagrams on the pattern sheet show how the pattern pieces should be placed on the fabric. The cutting diagrams show the placement of the pattern on the fabric For a single layer of fabric, the pattern pieces are pinned to the right side. For double layers of fabric, the right sides are facing and the pattern pieces are pinned to the left side. The pattern pieces that are shown in the cutting diagram, extending over the fold of the fabric, should be cut last from a single layer of fabric. SEAM AND HEMLINE ALLOWANCES are included on an average: 5/8” (1.5 cm) for all edges and stitches. Using burda copying paper, transfer the lines and signs of the pattern onto the left fabric side. You will find instructions in the packaging.

服装立体裁剪教案第四章《领的立体裁剪》

服装立体裁剪教案第四章《领的立体裁剪》 一颈的构造 由于人体颈部构造与胸腔呈一个较大的角度,从功能性角度出发,决定了领的造型原则上应与衣身分开。仔细观察颈部形状近似圆柱形,略向前倾斜,有自上而下渐粗的特征。进一步观察会发现后颈根中心点比前颈根中心点高,将两点连接起来便形成后高前低的斜线,这就不难理解为何前开领要大于后开领了。 二立领的立体裁剪 立领是立体裁剪中最基本的一种领型,实际上是颈部结构的平面展开形式。操作步骤如下: 1 取长=1/2颈围+5厘米、宽=设计宽度+6厘米的经向布料,使用前将布料用熨斗熨烫拉伸成稍弯曲形,将布料的中心线与衣身后领窝的中心线复合一致。 2 将其余面料顺着领围线继续安装,边安装边观察造型边调整。 3 在做好的领型上做上标记,修剪多余的布料。 三翻领的立体裁剪 翻领不同于立领只局限于颈部,与肩胸部分不发生联系,因此结构相应要简单,翻领不仅有立领部分同时还有翻领部分,即还需考虑领与肩的关系。操作步骤如下: 1 取长=N/2+10厘米、宽=设计量+5-8厘米的斜纱面料一块,划出中心线。 2 将中心线与后领窝的中心线复合,再依据领窝来确定翻领形状。 3 调整好翻领形态后用笔在领窝处做上记号,并用标识带作出翻领的造型。 4 从人台上取下之后置于平面上进行修正。 四波浪领的立体裁剪 波浪领的制作有两种方法:一种是量取法,即当衣身完成后量出领窝大小,再在平面上剪出领窝大小的圆弧形样片,将领面内弧线的两端拉开,与衣身领窝复合,遂形成波浪领;另一种方法为直裁法是典型的立体裁剪方法,操作方法如下: 1 取出长=宽=(N/2+5)/2的正方形45度正斜布料,在布料的正中剪开,剪切长度为后领宽,作出基础领样,将基础领样的后领部位固定于衣身后领窝处,并根据领窝形状在基础领样上做剪切口。 2 在基础领样的外侧做波浪,做波浪时,一手按住领样的装领处,另一只手捏住布料做波浪,边做边在领窝处开剪口以消除牵扯力。 3 做到一半时将波浪翻到正面,观察波浪量是否合理,以进一步修改。 4 继续波浪领的制作,注意各部位的协调保持波浪的均匀。 5 当波浪完成后用标识带定出波浪领的外形。 五驳领的立体裁剪 驳领与翻领的不同在于肩领与驳领连接在一起,形成独特的翻驳领结构,其横开领与直开领都应做相应的调整。操作步骤如下: 1 取长=N/2+8厘米、宽=设计宽+5厘米的斜纱布样,在后领处剪去深5厘米、宽8厘米作成基础领样,将其安装在衣身领窝上。 2 将后领翻折线翻折,并观察其是否平整。 3 用标志线作出衣身的驳头造型,将基础领样的前端与驳头复合一致。 4 在基础领样上作标志线,并按标志线作出外轮廓造型。 5 剪去对于的布料,作成最后完成的领样。 六变化领型

第四章 裙装的立体裁剪

教案

第四章裙装的立体裁剪 第一节筒裙的立体裁剪 筒裙是从腰围至臀围顺延身体的曲线,臀围到裙摆呈直线形的裙子。该裙是裙子的基本形,任何款式均可以通过基本形的变化出来,故把筒裙作为基本练习。 一、布料准备 裙子长度为58cm(包括腰部的缝份与裙摆的折边份),前裙宽度为30cm,后裙宽度为28厘米(包括前后中心欲留份、放松份、侧缝的缝份);腰头长度为35cm,宽为6cm。整理布纹后,标出纵横基准线。 二、操作方法 1. 制作前裙片 (1)披裙布:将布料的前中心线与人体模型的 前中心线合对好,并用针固定。再将两者臀围线 合对好(布料的臀围线只要与人体上的臀围线保 持平行即可)。 (2)加放松量:在前臀围线约中心处捏出 1~1.5cm的松份别好,然后在腰、腹处固定。 (3)处理腰部:在侧面把臀围线以上的布 料向上抚平,注意布料的丝绺要顺直,并用针 在腰部固定。这时我们可以清楚的看到在腰部 产生了余份,这是由于腰围与臀围的尺寸差的缘故。 (4)作腰省:把腰部的余份做出两个省缝,省的位置、间距、长短要根据腹部的形状决定。为了使腹部的松份均匀分散,省缝长度可以略短些。 (5)确定轮廓:按人体模型的侧缝线、腰围线确定前裙片的侧缝线与腰围线,可用带子设计,然后再作标记。 (6)开剪:留出缝份,将余料剪掉。 2. 制作后裙片 (1)披裙布:对好后中心线和臀围线,用针固定。 (2)加放松量:在后臀围线约中心处捏出1~1.5 cm的松份别好,然后在腰、腹处侧面固定。

(3)处理腰部:理顺臀围线以上的布料,注意布料的丝绺不能歪斜,然后固定。(4)作腰省:腰部仍然产生了余量,根据臀部隆起的形状决定后腰省的位置及大小。由于腰部塌陷,使后腰省量略大一些,而臀突的位置又低于腹部,使后腰省略长。(5)对合侧缝:将后裙片的侧缝与前裙片的侧缝用对别法别合,观察腰、臀、摆造型的均衡性。 (6)标记腰线:先用带子将腰部固定,并使带子与地面平行。然后按带子位置标记腰围线。 3. 制作板型 (1)样衣展开:把卸下的裙片展成平面,用曲线或直线连接各点,确定裙子的轮廓线,要求轮廓线顺直、准确。 (2)假缝试穿:按前裙片轮廓扣烫缝份,假缝试穿,观察整体效果。 (3)确定板型:将假缝试穿后的样衣进一步整理,并作出其标准样板型,具体方法详见第五章三节。 第二节变化裙款的立体裁剪 一、波浪裙的立体裁剪 波浪裙又称圆裙、斜裙或喇叭裙。这类裙的腰部无省道,外形是上小下大,呈放射状,垂挂下来形成波浪裙摆,下摆有平齐的圆形、参次不齐的方形一边长一边短的圆形等造型变化如图6-4所示。另裙摆波浪的个数、大小影响裙摆的角度,有90度斜裙、180度半圆裙、360度圆裙等,且分别一片、二片或三片等组成的波浪裙。下面选用较薄坯布做二片的平下摆圆裙的立体构成为例。 (一)平下摆两片圆裙的立体裁剪

服装生产之裁剪车间生产工艺流程

服装生产之裁剪车间生产工艺流程 一、首先主任把生产单交给排版人员,排版人员核实生产单子的样板,再次核实样板,是否有疑问,如有及时向技术科反映,然后确定排版的面料与生产单子的符合进行各达布和门幅和尺量,之后进行安排生产单子的号型码子的分别进行准确地排版,必须做到排版的用料必须在限定的范围之内。做到排版之后的样片的丝路与样片的大小必须与样板一致,必须要生产工艺单上的要求,达到无漏排、多排、重排的现象,做到认真复查的习惯,做到及时收存样板,做到不符合要求或其它如门幅太窄,次品多,空米多等,作及时反映。 二、排版人员核实排好的样片交给拉布,开刀人。交待好拉布的层数、次品的情况等,开刀,拉布人员再次确定该样片是否正确,确实各达布的层数及次品,空米的情况,有疑问或不符合的及时作出反映,做到拉布时的丝路必须正确,拉布不能出该样片。等裁好之后比较裁片是否有较多的误差,达到裁片必须与样片一致,无误差,把无需压衬的叫编号人员进行编号,把压衬的叫压衬人员搬往压衬,压衬后再搬往编号处。(把压衬的注明上或下)三、粘衬人员要严格要求按照工艺要求,对衣片进行粘衬,依照裁片原次序进行粘衬操作,不得粘错衬,严禁少粘或多粘,严格按照工艺要求,调整好粘机的温度和压力,不得出现粘糊、粘合不匀,粘合不牢固现象,严禁将衬布粘在布的正面和粘合机上,

出现问题要及时报告,粘合后不产生混乱现象,次序不颠倒,送往编号处。 四、编号人员:编号人员保持清晰、准确,要严格按照工艺要求的部位进行编号,不得擅自改变打号位置,严禁出现跳号,打到面料的正面上或串号现象的发生,完成编号的衣片配料要与原来的整齐,有次序地叠改,搬往改版处。 五、把编号后压衬的或需改版的进行各款式的型号、件数进行分类后,进行铺布,严格要求,按照工艺单的要求,做到裁片与样板一致。牙签之类无遗忘现象,达到无差错,依照原编号的次序及号型的分别进行叠放,搬往分包处,在改的过程中,必须达到裁片的大小与样板一致,铺布之间无产生混乱现象。 六、分包处:根据生产单上的款式,号型进行分类后,按照裁单上的数目编号的顺序,布达的分别号型分类,进行有次序地分包,等分包后,点清分包后的裁数有否与生产单上的款式、号型、数目一致后,送往发料室。

【精编_推荐】coreldrawx第四章裁剪刻刀橡皮擦虚拟段删除等工具的认识与应用

本章,我们学习几个强大工具的使用。动手跟着步骤来。 二,我们导入一张图片,按CTRL+1是导入,选择一张图片,确是。如图,该图片,我们只 需要它的头部,那么直接用裁剪工具即可, k G 冈邑匕△ Q O Q 宇回电刀 a 6 $4 三,用裁剪工具拉一个框,可以改固;4^数值,如图: 一,裁剪工具,如图: ■ 4 ?

!47.557mm 17.S8S mm MtU^rnm X i40?b mm 300 ■? I ?? ? J 0 渚除裁珂选 200 -「3秽二已■^详步它A第J ... r ?2 r厂V :S ?烁&壬4 "07 ”3 二* < ..' 7 * i ittaiM 四,选中裁剪框,再点击一下R卩可转为旋转控点进行旋转,如图: 五,然后双击该裁剪框,即执行裁剪,多余的全部消失。 氐? L?、: 化L; > Q -

■ ■ ■ 六,如果即有图片?又有矢量图形,又有文字,此工具同样可以一次裁掉,如图:(文字输入快键是F8) 七,拉一裁剪框,如图:

Q0 L 'h. ? 4 0? 八,双击裁剪框,确定裁剪,如图: 九,如果中途需要取消,属性栏中有淸除,或者按键盘左上方的ESC键取消即可。? i Is下而我们学习刀子工具,如图,圆形工具,快键F7,画一个圆。 十一,选择刀子工具,默认是斜着的,移到路径上,当刀子变为垂直的时候比较可以切,如图: 十二,点击一个,再又点击一个点,如图: 十三,即可切开,如图: 十四,保留为一个对象是什么意思,就是切过之后,分不开还是一个对象。 十五,试下便知,把保留为一个对象选中,然后再切一下,我们发现移不开。0 十六,这个时候要使用Cirl+K打散,即可分开了,如图: 七年级数学导学案 班级姓名编号 NO:0405 主备人:编写日期: 授课日期: 课题:尺规作图…作一条线段等于已知线段 展示课(时段:正课时间: 60 分钟) 学习主题:掌握用尺规作图的方法截取线段,并能进行线段的比较. 训练课(时段:晚自习 , 时间:30分钟) “三层级能力达标训练” 自评: 师评: 基础题: 1.两点A 、B 之间的距离是( ) A.链接A 、B 两点的线段 B.链接A 、B 两点的直线 C.线段AB 的长度 B.直线AB 的长度 2.点M 在线段AB 上,下面给出的四个式子中,不 能判定点M 是线段AB 的中点的是( ) A.AB=2AM B.AM=0.5AB C.AM=MB D.AM+MB=AB 3.如图所示,由AB=CD ,可得AC 与BD 的大小关系是( ) A. AC>BC B. AC=BD C. AC 布料裁剪作业指导书 一.目的 严把质量关,做出令客户满意的产品。 二.范围 使用于本厂生产油气分离器的岗位员工。 三.职责 1.生产部:根据客户资料编写生产计划; 2.生产部:根据销售部订单编写生产计划; 3.生产车间:以生产计划及标准件为标准,认真比对首件,每道工序必须 填写详细的生产过程卡,进行大量生产。 四.作业流程: 1.1生产前,作业人员应准备相关的工具、样品、原材料、检验生产设备是 否正常,同时对设备场所进行清洁、点检。 1.2各工序必需在看过或者对照标准件,方可开始作业。 1.3作业前,各组领料员到库管领取作业需要的一切辅料。 1.4在作业时,岗位员工需清理工位,调整好操作台面,检测工具、工装是 否正常,方正式开始作业。 1.5作业完成后,岗位员工必须清理自己工位,按顺序整理工位架,凳子, 周转箱,小组长负责统计每日生产报表,登记处理生产不合格品。 1.6加工工序员工须注意以下事项:加工必须按照作业指导书严格操作,员 工作业时必须保证加工产品的合格率,出现问题立即向小组长反应,如 出现设备问题,应立即停机操作,由小组长统一指挥处理。 2.1.1PET长纤裁方料(H100_004_01) ○1工具:滚筒支架、桌式裁剪机、刻度尺、条形吸铁石 ○2操作流程:1.将整卷布料置于滚筒架上,放在中间位置,保证其水 平度,将其前端穿过固定钢管及裁剪板。 2.滚动布料,使布料前端边缘对齐于240mm痕迹线,靠近 裁刀边缘用条形吸铁石压住布料。 3.按住前端布料边,握住裁剪刀慢慢推进裁剪。 4.裁剪完毕后每15条折叠放于蓝色周转箱中。 ○3自检要求:按照自检频次取出已裁好的布料,自检尺寸为240±5mm 如有尺寸问题,当报废处理,重新调整工艺,由小组长 确认方可开始作业 (注:如中途出现斜边问题,应及时裁去斜边角料。) 1.2PET长纤裁片料(H100_004_02) ○1工具:电动圆形裁剪刀、刻度尺、夹子、铅笔、橡皮筋 ○2操作规程:1.将H100_004_01中已切好的方料每15条整理,需一端对 齐理好,用夹子夹住其上下2端。 2.取出一张方料,用铅笔及刻度尺将其平分成14份,每 职业技能鉴定--服装裁剪工考核大纲 1、职业概况 1、职业名称:服装裁剪工。 2、职业定义:从事服装裁剪制作、服装工程技术、服装结构设计、服装纸样设计、服装工艺设计、成衣规格设计及生产技术管理的从业人员。 3、职业等级:初级、中级、高级、技师。 4、基本文化程度:初中以上学历。 5、培训期限要求:初级、中级、高级不少于300标准学时;技师不少于200标准学时。 6、申报条件: ㈠、具备以下条件之一者,可申请报考服装裁剪工初级工: (1)在本职业(工种)连续工作2年以上; (2)经过本职业初级工正规培训达规定标准学时数,并取得培训结业证书。 ㈡、具备以下条件之一者,可申请报考服装裁剪工中级工: (1)取得初级工等级证书后,连续从事本职业工作3年以上; (2)取得初级工等级证书后,连续从事本职业工作2年以上,经过本职业中级工正规培训达标准学时数,并取得结业证书; (3)连续从事本职业工作6年以上; (4)取得经教育或劳动保障行政部门审核认定的、以中级技能为培养目标的中等以上职业学校本专业毕业证书。 ㈢、具备以下条件之一者,可申请报考服装裁剪工高级工: (1)取得本职业中级工等级证书后, 连续从事本职业工作5年以上; (2)取得本职业中级工等级证书后, 连续从事本职业工作3年以上,经过本职业高级工正规培训达标准学时数,并取得结业证书; (3)取得经教育或劳动保障行政部门审核认定的、以高级技能为培养目标的高等以上职业学校(含高级技工学校)本专业毕业证书; (4)取得本职业中级职业资格证书且具有本专业或相关专业大专毕业证书, 连续从事本职业工作2年以上。 ㈣、具备下列条件之一者,可申请报考服装裁剪工技师: (1)取得本职业高级职业资格证书后,连续从事本职业工作4年以上,经本职业技师正规培训达标准学时数,并取得毕(结)业证书。 (2)取得本职业高级职业资格证书后,连续从事本职业工作6年以上。 (3)取得本职业高级职业资格证书的高等职业学校(含高级技工学校)本专业毕业生, 连续从事本职业工作5年以上。 ㈤、鉴定方式、鉴定时间: 理论120分钟,实操300分钟。 ㈥、考评员与考生配比:1:20。 2、基本要求: 1、职业道德基本知识、职业守则要求、法律与法规相关知识。 2、基础理论知识。 3、专业基础知识。 4、专业知识。 5、专业相关知识。 6、质量管理知识:质量方针、岗位质量要求、岗位质量保证措施与责任。 服装的裁剪和排料: 重点: 裁剪前的准备 面料坯布在裁剪前的技术准备:光坯布门幅的确定、对色、配料、验布、回缩等内容。 一棉织物门幅的确定 棉织物光坯布的实际门幅是由扎光定型工序所确定的 扎光定型的作用 1 改善织物的品质 2 定型坯布幅宽 二对色配料 1、对色配料 面料坯布在染整加工中,由于工艺条件和操作上的差异,往往会出现批与批之间色泽上的差异(色差),一次在裁剪前应将主料(大身料)及辅料进行比色配料和数量核对,务使产品各部件色泽基本一致,并使配套。 2、轧光定型的种类 1 涨轧:经轧光后使坯布门幅加宽。常见于绒布织物 2 平轧:经轧光后使坯布门幅不变。棉毛织物由于其结构组织的紧密性,在加工过程中变形较小,一般采用平轧或缩扎一档。 3 缩轧:经轧光后使坯布门幅缩小。一般汗布类等单面织物采用缩轧二当或三档。 三铺料 铺料有其本身的工艺技术要求: 1、布面平整。铺料时必须使每层材料的表面平整,不得有折皱、歪曲不平现象。否则衣片将变形,给缝纫工作带来困难,并对服装效果及质量产生不利的影响。 2、布边对齐。铺料时要求每层料布边要对齐,不能有参差不齐现象,否则易造成短边部位裁片尺码规格变异,造成次片。布边里口处一般要求较严格,要求上下整齐,差异不得超过2mm,因为里口部位将作为将来排料基准边。另一边保证自然平整即可。 3、张力均匀,并且尽量小。要想铺料平整,必要时得施加一定的张力,该力必须均匀且尽量小,以防止内应力回缩不匀而起皱。 4、方向一致,符合要求。许多材料有明显正反面或具有特殊的方向性,铺料时为保证效果一致,材料应保持同一方向。 5、对正图案。对于有条、格、花杭州、图案的材料,为保证或突出设计效果,在排板方案设计时,要求在铺料过程中按照设计要求对正图案。 6、认真细致地做好裁前准备,掌握正确的裁剪方法,然后才能进行服装加工的下一道程序———缝制。 铺料的工艺技术要求可以概括为“三齐、三准、三必须”。 1 三齐:是指铺料上手齐,落刀齐,布边齐,是指铺料时每层布料的起始端要齐;刀落齐,是指每层布料末端断开时要裁整齐,并且各层布料长度要一致;布边齐,是指铺料时布边侧要层层对齐。 第四章《衬衫的缝制工艺》教案主要教学内容及步骤 织学一、组织教学 二、复习提问 三、新授 第一节女衬衫缝制工艺 一、组织教学:1.检查学生出缺席及课前准备情况。 2.女衬衫成品一件,裁好的女衬衫一件。 【讲述】女衬衫外形概述 平尖领,前身中间开襟钉组扣五粒,收摆缝横胸省左、右各一个,摆缝腰节处略收腰,袖型为一片式长袖,袖口开衩、装袖头,袖头钉组扣一粒,见图4-1 【【讲述】女西裤部件 前裤片两片,后裤片两片,腰面、腰里连口一片,腰衬一片,里襟一片,直袋布两片,垫带两片,纽扣6粒。 授授授【实际操作】 请一位同学带好皮尺上来测量成品女衬衫的规格,将所测得的 尺寸填入下面的表格。 女衬衫的成品规格 单位:cm 号型部位衣长胸围领围肩宽袖长袖口前腰 节长 胸高 位 160/8 4A 规格64 95 35 40 53 20 40 24 问题情境: (1)假设你到商店购买衣服时,除了看它的颜色、款式、大 小、价格外、还会考虑其他什么因素?(产品质量) (2)那我们如何判断质量好坏呢? 【讲述】女衬衫质量要求 1.符合成品规格。 2.领头、领角长短一致,装领左右对称,领面有窝势,面里松紧适宜。 3.压針领面要离领里脚0.1cm,不要超过0.2cm,不能缉牢领里脚。 4.装袖层势均匀,两袖前后准确、对称,袖口细裥均匀。 5.底边宽窄一致,线顺直。 【讲述】女衬衫工艺流程 做缝制标记→收省→烫门里襟挂面,烫省→缝合肩缝→做 领→装领→做袖,做袖克夫→装袖,缝合摆缝和袖底缝→装袖 克夫→卷底边→锁眼→钉纽→整烫 女衬衫的缝制过程 (一)做缝制标记 前衣片:胸省、挂面宽、叠门宽、底边贴边宽 后衣片:底边贴边宽 袖片:对肩眼刀 (二)收省 缉胸省,后肩要对准上下层眼刀标记。正面相叠由于靠近领圆的一 条省缝丝絮比较直。而靠近袖窿的一条省缝丝絮比较斜,所以缉时要将 丝絮比较直的缝放在上面缉。胸省右片由上缉下左片由下缉上;肩省左 片由上缉下。又片由下缉上。省尖缉尖,两片省长短一致。省夹处流线 头4cm打结后剪短。 学生操作, 巡回指导, 通用服装生产工艺流程图 验布│→│裁剪│→│印绣花│→│缝制│→│整烫│→│检验│→│包装│ (一)面辅料进厂检验 面料进厂后要进行数量清点以及外观和内在质量的检验,符合生产要求的才能投产使用。在批量生产前首先要进行技术准备,包括工艺单、样板的制定和样衣制作,样衣经客户确认后方能进入下一道生产流程。面料经过裁剪、缝制制成半成品,有些梭织物制成半成品后,根据特殊工艺要求,须进行后整理加工,例如成衣水洗、成衣砂洗、扭皱效果加工等等,最后通过锁眼钉扣辅助工序以及整烫工序,再经检验合格后包装入库。 (二)面料检验的目的和要求 把好面料质量关是控制成品质量重要的一环。通过对进厂面料的检验和测定可有效地提高服装的正品率。 面料检验包括外观质量和内在质量两大方面。外观上主要检验面料是否存在破损、污迹、织造疵点、色差等等问题。经砂洗的面料还应注意是否存在砂道、死褶印、披裂等砂洗疵点。影响外观的疵点在检验中均需用标记注出,在剪裁时避开使用。 面料的内在质量主要包括缩水率、色牢度和克重(姆米、盎司)三项内容。在进行检验取样时,应剪取不同生产厂家生产的、不同品种、不同颜色具有代表性的样品进行测试,以确保数据的准确度。 同时对进厂的辅料也要进行检验,例如松紧带缩水率,粘合衬粘合牢度,拉链顺滑程度等等,对不能符合要求的辅料不予投产使用。 (三)技术准备的主要内容 在批量生产前,首先要由技术人员做好大生产前的技术准备工作。技术准备包括工艺单、样板的制定和样衣的制作三个内容。技术准备是确保批量生产顺利进行以及最终成品符合客户要求的重要手段。 工艺单是服装加工中的指导性文件,它对服装的规格、缝制、整烫、包装等都提出了详细的要求,对服装辅料搭配、缝迹密度等细节问题也加以明确。服装加工中的各道工序都应严格参照工艺单的要求进行。 样板制作要求尺寸准确,规格齐全。相关部位轮廓线准确吻合。样板上应标明服装款号、部位、规格、丝绺方向及质量要求,并在有关拼接处加盖样板复合章。 在完成工艺单和样板制定工作后,可进行小批量样衣的生产,针对客户和工艺的要求及时 第四章构造 一.区域构造 实习区位于黄陵背斜之中,其区域范围涉及整个清江流域或鄂西地区。 该区构造极其复杂,所处大地构造位置比较特殊。按历史大地构造学派观点,本区位居扬子地台鄂黔台褶带与四川台向斜两个二级构造单元的分界过渡地段,具体落实在鄂黔台褶带之黄陵断穹中。照地质力学的说法,本区也正好位于新华夏系第三隆起带,淮阳山字型西反射弧和区域东西向构造带的汇交复合部位。按板块构造理念,本区地处扬子板块之扬子陆块中的中上扬子地块内。 附图(地力、板块、槽台观大地构造位置图) 尽管本区出露有黄陵花岗岩及闪长岩体,但就整个清江流域地区而论,则主要表现为褶 皱、断裂极发育,岩浆活动甚微弱的基本构造特点。 在上述区域范围内,发育有基底和盖层两大类型和六个走向方位的构造。其中,基底构造分布出露在黄陵背斜之中,于晋宁期或前震旦纪时期形成的古老构造形迹,它包括北西和北东两个方向的褶皱,以及同期伴生的韧性剪切带;盖层构造的分布遍及清江流域地区,为印支-燕山和喜马拉雅构造变动的产物,由四个构造线方位的褶皱、断裂带组成:①为弧形构造带,是区内最发育的构造形迹,由巫山-团堡弧形向斜带、楠木园-建始-恩施弧形背斜带、茶店子-红岩寺-宣恩弧形向斜带、长阳-太山庙弧形背斜带及东山峰弧形背斜带及齐岳山断裂等组成;②为近南北走向的短轴褶皱与断裂,是区域最引人瞩目的构造,它包括黄陵背斜、秭归盆地、石桥坪向斜和对马山向斜以及仙女山、九湾溪断裂;③为近东西走向的褶皱与相应的断裂,是本区重要构造形迹之一,系区域东西向构造系统的成份,主要由奉节复向斜、香龙山背斜、三庄溪-黄连庄向斜、五峰背斜等褶皱及渔阳关断裂、界河坝断裂、沿江河断裂等断层构造组成;④为北北东向构造,其褶皱形迹少见、断裂构造极发育、规模较大者主要兴山、建始、恩施、黔江、咸丰、大磨坪断裂(位于两角坝-林家湾,长41km)。 概括上述可知,不同方位、不同性质、不同时代的若干构造形迹汇交或围绕黄陵结晶基底及古老的花岗岩块产生,发育有大量弧形构造,并间有穹隆及盆地构造呈现的总体映变图像,是黄陵背斜-清江流域地区的基本构造格局。其形成过程与变形控制条件的根本,似乎极大程度与黄陵背斜相关。因此,有关学者认为,黄陵背斜是研究扬子地台地史演化的“一只眼睛”或重要窗口。 附图(20万分之一巴东幅区调报告、P139) 二. 实习区构造基本特征 由于本次实习的基本教学内容主要限制在黄陵背斜的内外开展,因此,黄陵背斜的展布与影响区域,既为实习区包括的范围。在该地区内褶皱构造、断裂构造、侵入岩体构造与面理构造和线理构造均较发育,且整体可分基底构造和盖层构造两大部分。 (一)基底构造七年级数学导学案 第四章 尺规作图——线段的截取

布料裁剪作业指导书

服装裁剪工-国家职业标准规定

服装的裁剪和排料

第四章衬衫缝制工艺教案

(完整版)通用服装生产工艺流程图

第四章 构造