生产过程有效性检查方法

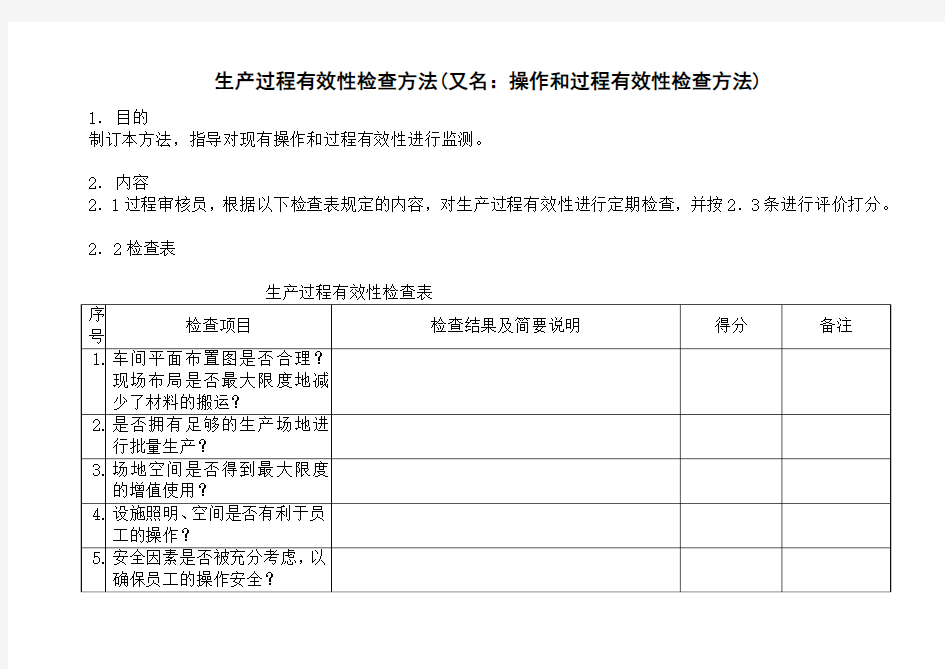

生产过程有效性检查方法(又名:操作和过程有效性检查方法)

1.目的

制订本方法,指导对现有操作和过程有效性进行监测。

2.内容

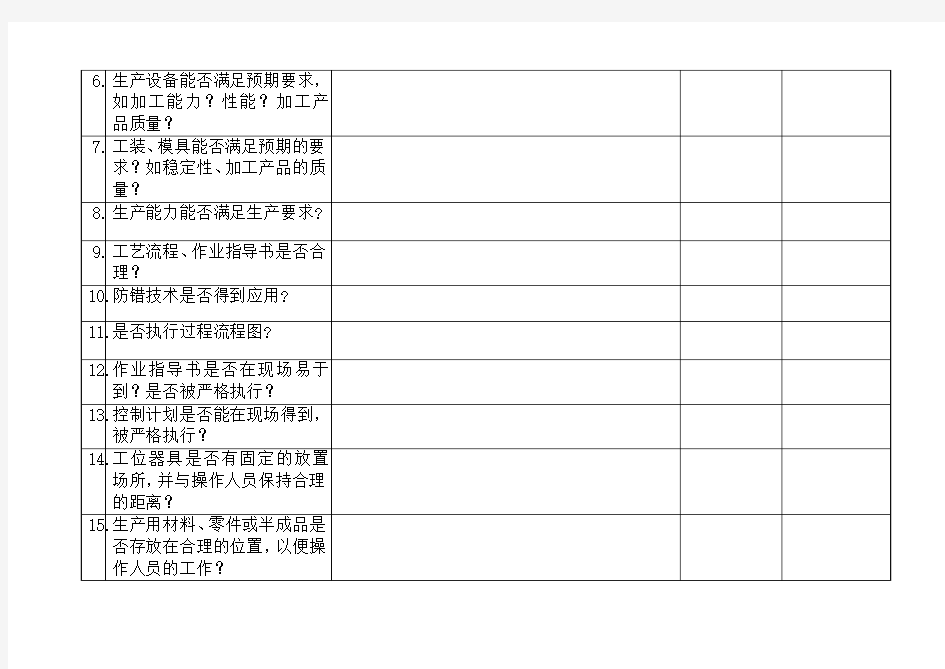

2.1过程审核员,根据以下检查表规定的内容,对生产过程有效性进行定期检查,并按2.3条进行评价打分。2.2检查表

生产现场检查表

生产现场检査表 序检查项u检查内容评分号 地面通道没有标识,每处,1 1地面标识地面通道标识不明确,每处,1 地面涂层有人为损坏,每处扣责任部门,1 工位器具上有灰尘、油污、垃圾等,每个扣相关部门,1 工位器具上存放的零件与工位器具不符合,每个,1 现场有工位器具损坏没有及时报修(或负责修理部门没及,2时给予修理),每个扣相应责任部门 2工位器具工位器具上存放的零件数与工位器具设计存放零件数不,1符,每 个扣相应贵任部门 工位器具上存放的零件没按存放要求存放,每个扣相应责,1任部门 工位器具摆放乱,每处,1 零件有工位器具不放,而直接放于地面,每个,1 非工位上的零件的检验状态无标识,每种,1 工位上的不合格件无明显标识,每处,2 3零件 生产车间现场的不合格件在3日内没有处理(若相关部门,2没有及时办理手续,则扣相关部门),每种 应拆包装上线的零件没有拆包装上线,每有一种扣采购部,1 班组园地内的桌椅不清洁,每处,1 工作角内物品摆放乱,每处,1 4工作角 工作角内的物品损坏没有及时修理,每件,1 班组园地使用的桌椅放于工作角之外的地方,每处,1 班组无U视板,每少1块,1

U视板表面脏(如灰尘、污垢.擦拭不干净),每处,2 U视板损坏,每块,3 U视板牌面乱,塑料袋破损,未更换,每处,1 5 U视板U视板有栏U,但 内容空口,每处,1 U视板牌面过时和信息过时,每处,1 U视板无责任人,每块,1 U视板未定置或未放在规定位置,每块,1 部门及车间无U视板台帐,5 工具箱不清洁,每个,1 工具箱上或下放有杂物,每个,1 6工具箱工具箱内没有物品清单或物单不 符,每个,1 箱中物品摆放乱,取用不便,每个,1 工具箱损坏没有及时修理,每个,1 7厂房内窗台、窗户玻璃脏(灰尘、蛛网等),每处,1 空间厂房墙壁、立柱上有乱贴、乱画或陈旧标语痕迹,每处,1厂房四壁有积灰,每处,1厂房内有漏雨或渗水(没及时报修扣专业厂,相关部门未,1及时处理,扣相关部门)每处 厂房内物流通道、安全通道上有阻塞物,每处,1定置线内无定置物,每处,1现场没有设置不同状态件存放区域或区域无标识、标识不8现场区划,1 明确,每处 现场存放的工件与区域标识不一致,每处>1工位上的包装垃圾没有放于指定的垃圾箱,每处,1垃圾箱(桶)内垃圾外溢,每处,1垃圾及9清运垃圾箱没有放于规定的位置,1工业垃圾和生活垃圾混放的,每处,1有过期的或者不必要的文件,每件,1文件没有按规定的位置摆放,每件,1 10工艺文件文件摆放混乱、不整齐的,每处,1文件不清洁,有灰尘、脏污的,每件,1文件撕裂和损坏的,每件,2设备有损坏或松动的且没有及时维修的,每处,1设备没有按规定位置存放的,每件,1 11设备设备污脏,每件,1 设备上放有杂物,每件,1工作台不清洁,有积尘、油污的,每张,1工作台没按规定位置摆放的,每张,1 12工作台工作台上物品摆放混乱,每张,1工作台上

对生产现场和生产过程,环境的隐患和风险辩识

对生产现场和生产过程、环境存在的风险和隐患 进行辨识、评估分级,并制定相应的控制措施一、生产现场 从事产品生产、制造或提供生产服务的场所,即劳动者运用劳动手段,作用于劳动对象,完成一定生产作业任务的场所。 1、定置管理 根据物流运动的规律性,科学地确定物品在场所内的位置,即定置。定置方法有两种基本形式。 (1)固定位置 即场所固定、物品存放位置固定、物品的信息媒介物固定。 (2)相对位置 即相对地固定一个存放物品的区域,至于在这个区域内的具体放置位置,则根据当时的生产情况及一定的规则来决定。 (3)良好的定置管理,要求信息媒介物达到五方面的要求: 1)场所标志清楚。 2)场所设有定置图。 3)位置台账齐全。 4)存放物的序号、编号齐备。 5)信息标准化。 (4)定置管理基本要求: 有物必分类,有类必分区、有区必有牌,按区存放,按图定置,图物相符。 1)生产现场实行定置摆放 2)工位器具、料箱摆放整齐、平稳,高度合适,沿人行道两边不得有突出或锐边物品。 3)危险部位应设置安全标志 2、作业现场通道 3、作业区域地面状况 4、作业现场消防设备设施

二、生产过程 从原材料投入生产开始,直到成品检验合格入库为止所经历的全部劳动过程。它包括基本生产过程(即制造零部件和装配产品的过程)和辅助生产过程(生产准备、器材供应、检验、设备维修、储运等)。 三、环境 生产作业环境包括物理环境、化学环境、空间环境和时间环境等。 对物理和化学环境的环境主要是指作业现场的温度、湿度、压力、照明、噪声、粉尘、毒物、强烈气味、移动和振动,工作气氛;通风、电磁波和各种射线等。 对空间和时间环境的治理比较好的方法是推行定置管理。对生产作业现场的物品放置定位。设置一些安全标志、安全标语和安全警示牌。 生产作业场所环境不良 1)照明采光不良(照度不足、场所烟雾尘弥漫视物不清、光线过强等) 2)通风不良(无通风换气设备、通风系统效率低、风流短路、其他) 3)作业场所设计或安装不符合要求。如厂房狭窄、门窗设计不合理。 4)作业场所杂乱(工具、半成品、材料堆放不安全、采伐时,未开“安全道”、迎门树、坐殿树、搭挂树未作处理、其他) 5)交通线路的配置不安全 6)操作工序设计或配置不安全 7)地面滑(地面有油或其他液体、冰雪覆盖、地面有其他易滑物) 8)储存方法不安全 9)环境温度、湿度不当 10)车间内缺乏必要的防尘、防毒、防暑降温等措施、设备,或已经安装但不能正常使用。