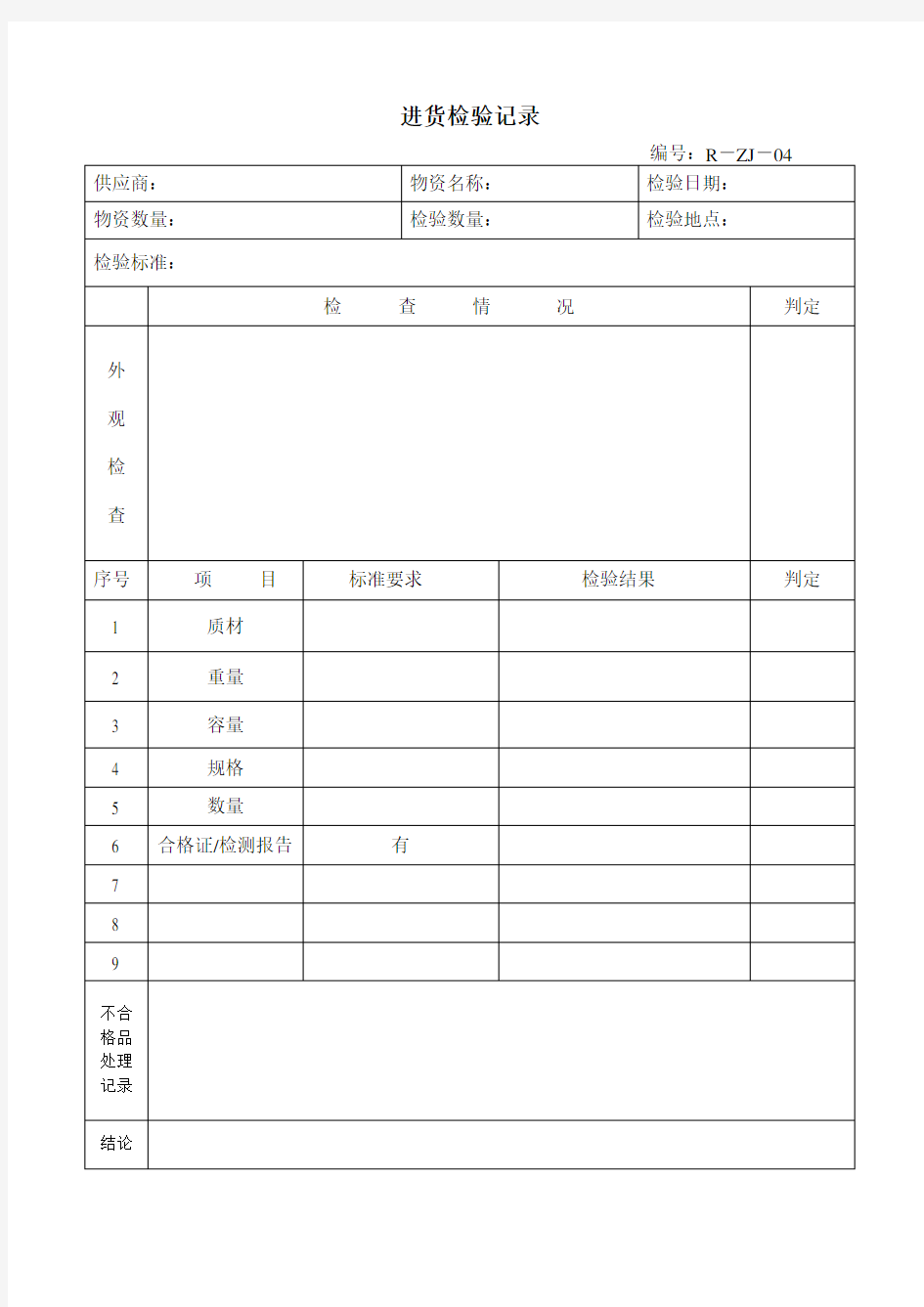

进货检验记录 表格 格式

进货检验记录

质检员/日期: 审批/日期:

原材料进货检验制度

原材料进场验收和见证取样检测制度 一、目的 对原材料、半成品及成品进行规定的检验,以保证工程质量符合要求。不合格产品严禁流入工程。 二、范围相关规范规定检测材料。 三、职责材料员、质检员应严格按照规定进行验收。技术负责人提供相关技术数据支持。 四、原材料进场验收,检查质保书、检测报告是否齐全,同时按照相关规范标准验收外观、尺寸等参数数据,部分材料按南京32 号文相关要求进行报验。 五、相关产品检测 一)砂检测 JGJ52-92 《普通砼用砂质量标准及检验方法》1.执行标准: 2.检验批次:应以在施工现场堆放的同产地,同规格分批验收, 以400 立方米或600 吨为一验收批,不足上述数量者以一批计。对于一次进场数量较少,且随进随用者,当质量比较稳定时,可以一个月为一周期以400 立方米或600 吨为一检验批,不足者亦为一个批次进行抽检。每次从8 个不同部位,取样22kg 。 二)砼试块 1.执行标准:GBJ107-87 《砼强度检验评定标准》

2.检验批次: 1)砼试样应在砼浇筑地点随机取样: a. 每拌制100 盘且不超过100 立方米的同配合比其取样不少于一次 b. 每工作班拌制的同配合比不足100 盘时取样不少于一次。 2)对于现浇砼: a. 每一班浇楼层同配合比砼其取样不少于一次 b. 同一单位工程每一验收项目中同配合比砼其取样不少于一次,每组为 3 块。 c. 抗渗试块每500m3 一组,每组6 块。 3.检验项目:抗压强度。 4.检验结论;根据GBJ81-85 ,该砼试块28 天抗压强度达到设计强度的100% 三)砂浆试块 1.执行标准:JGJ70-90 《建筑砂浆基本性能测试方法》 2.检验批次:每一楼层或每250 立方米砌体中各种强度等级的砂浆,取样不少于一次;每台搅拌机搅拌的砂浆取样不少于一次;每一工作班取样不少于一次;当砂浆强度等级或配合比有变更时,还应另作试块。每次取样标养试块至少留置一组,同条件养护试块由施工情况确定。 3.检验项目:立方体拉压强度。

最新原材料进厂检验制度 (2)

原材料进厂检验管理 制度(2)

原材料进厂检验管理制度 第1章总则 第1条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 第3条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2章来料检验的规划 第5条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。第6条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。 (3)该类货物以往经常出现的质量异常。

(4)来料对公司运营成本的影响。 (5)客户的要求。 第7条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3章来料检验的程序 第9条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。

原材料、外协件、外购件进货检验管理制度

原材料、外协件、外购件进货检验管理制度 本管理制度的目的是对原材料、外购件进货检验过程实施控制,确保采购产品的质量符合规定的要求。 本规程适用于本公司采购的进货检验。 (一)职责 1.采购人员负责进货产品的送检工作; 2.质检人员负责进货产品的检验和试验; 3.采购人员根据各部门反应的信息对供应商进行考评; 4.仓管员负责进货产品进行登记入库; 5.工程技术部负责提供进货产品的检验和试验依据; 6.技术总监负责进货产品检验和试验的工作指导,并对质量问题进行仲裁。(二)原材料的分类 根据原材料对最终产品影响重要程度,将其分为关键项、重要项和一般项:关键项:即保证安全项,指如果不满足要求,将危及人身安全并导致产品不能完成主要任务的特性。 重要项:即重要原材料,构成最终产品的主要部分或关键部分,直接影响最终产品的使用或安全性能,可能导致顾客严重投诉、对产品实现有重要影响的物资。 一般项:即一般原材料,构成最终产品非关键部位的批量物资,它一般不影响最终产品的质量。 (三)进货检验判定标准 1.进货检验判定依据:产品图纸、技术标准等。 2.批次允收准则:进料检验必须以“0”缺陷为允收准则;其中关键项、重要项合格率100%,一般项不低于92%。 3. 检验工作程序:依照《原材料采购的质检、入库、领取及核销规程》。

(四)检验工作要求 1. 检验员严格按产品图纸和工艺技术标准等要求,进行检查并如实填写检测数据; 2. 检查结果报质量负责人,质量负责人依据各项要求,判定物料是否合格,并批准同意入库或退货,不得填写含糊不清、模棱两可的签字。 3. 仓库必须确认《检验单》上的质量负责人签字方可办理入库手续。(五)质量问题的处理 1.质量负责人在接到质量信息后,应立即赶到生产现场,按《不合格品控制程序》进行处理。 2.质量负责人依据检验记录进行汇总,并定期向采购人员提供信息以便统计供应商业绩集中考评。 (六)进货检验规定 1.进货检验抽样方式:检验样本须由检验人员随意抽取,不得由供方人员自行选样。 2.原材料检验标识验证:采购部门收集供方产品合格证书等文件并存档,形成供方档案。检验人员必须对原材料的合格标识进行核实,发现标识有问题及时通知质量负责人。 3.外观检查:当批量在500件以下时,按5%的比例抽检,不低于5件;当批量在1500件以下时,按2-3%的比例抽检,不低于10件;当批量在1500件以上时,按1-2%的比例抽检,不低于15件。 4.性能检验和试验:抽检项目应符合产品图纸、技术标准和检验规程等的要求。 5.检验及试验记录: a.原材料的检验和试验要作记录。 b.所有的进货检验和试验过程应建立检验台帐。 6.检验试验状态标识: a.标识办法和内容详见《证书、标识管理制度》。

原材料进厂检验的管理制度

原材料进厂检验管理制度 第1章总则 第1条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 第3条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2章来料检验的规划 第5条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。 第6条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。

(3)该类货物以往经常出现的质量异常。 (4)来料对公司运营成本的影响。 (5)客户的要求。 第7条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3章来料检验的程序 第9条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》

原材料验收标准

原材料验收标准(蔬菜类) 一、蔬菜质量类别: 1、合格的质量:进货渠道正规、稳定,蔬菜无病虫害,生理病害及污染,可通过视觉判断和实验分析等手段来确认。 2、外观质量:指颜色,大小,形状,外表,整齐度等,可通过视觉,触觉来进行判断。 3、口感质量:指新鲜,成熟度,多汁性,酸甜度,软硬度等,可通过视觉,味觉,触觉等进行判断 4、洁净质量:指商品清洁的程度。 二、蔬菜验收标准:

三、蔬菜验收方式

感观检验方法:视觉检验、味觉检验、听觉检验、触觉检验、嗅觉检验。 合格原料:经质检人员检验符合《原材料验收标准》并出具合格检验单,仓库人员才能接收入库备用。 不合格原料:经质检人员检验不符合《原材料验收标准》,出具不合格检验单,同时提出处理建议(退货和让步接收),由采购人员依据处理建议进行处理。 1、退货:不符合质量标准,对最终成品有质量隐患的。 2、让步接收:有轻微质量问题或部分有质量问题,经筛选不影 响生产使用的,报请公司总经理批准后可让步接收入库使用。 附表: 品名优质质量形态照片劣质质量形态照片 冬瓜皮青翠、有白霜,肉洁白, 厚嫩、紧密,膛少,有一 定硬度。 压伤、烂斑、较软, 肉有空隙、水分 少、发糠。 胡萝卜颜色红色或橘黄色,表面 光滑、条直匀称、粗壮、 硬实不软,内质甜脆、中 心柱细小。 表皮皱缩,刀伤、 形裂、体软、褐斑, 肉质薄、发糠。

白萝卜颜色为洁白光亮,表面光 滑、细腻,形体完整、分 量重,底部切面洁白,水 分大,肉嫩脆、味甜适中。 糠心、花心、灰心、 断裂、压伤、虫洞, 毛根、糙皮,泥土 多,表面有黄斑或 褐斑。 青萝卜颜色青绿、皮薄且较细, 肉质紧密、形体完整,水 分大,分量重 糠心、裂开、刀伤、 泥土多,局部腐 烂。 莲藕表皮颜色白中微黄,藕节 肥大、无叉,水分充足, 肉洁白、脆嫩。 有外伤、断裂、褐 色斑、干萎,颜色 发黄。 生姜 颜色淡黄,表皮完整,姜 体硬脆、肥大,有辛香味。烂斑、干硬、碰伤、毛根。 蒜头 颜色白色或紫色,蒜皮干 燥,蒜瓣结实,有硬度。发芽、散瓣、烂瓣、瘪瓣、虫孔、须根。 大葱葱叶为管状、绿色、葱白 长、紧实、挺直,无根, 长约50厘米。 花皮,枯萎、霉叶 黄叶,有泥土,葱 白松空、弯曲。

原料进厂检验记录表.docx

原料进厂检验记录表 年月日编号物料名称料号数量 采购单号 供应商 检验项目抽样数不良数验收单号 备 及格 注 不及格 □全批 说 □分批交货 明 结 果□接受□退货□扣款□检验不良品退回 格式编呈:主管:检验员 原材料检验记录表 原料名称:多样性生物活性肽 序号抽样过程 批次号抽样日期标准要求应抽组数实抽组数实测结果试验结 论

有效物质含量 YCL2016011601 2016.01.16 2 2≥98% 有效物质含量 ≥98% 2YCL20160626012016.06.2211 有效物质含量 ≥98% 3YCL20161011012016.10.1133有效物质含量 =99.27% 合格 有效物质含量 =98.65% 合格 有效物质含量 =99.14% 合格 最终结论:合格 检验员:李强 原材料检验记录表02 原料名称:枯草芽孢杆菌 序号抽样过程试验结 论

有效活菌数 ≥ 200 亿 /g ( % ); 有效活菌数 = 水分 ≤8% 8( 250.24 亿/g (% ); 1 YCL2016012201 2016.01.22 2 2 水分 =6.83% 8(% ) 有效活菌数 ≥ 有效活菌数 = 2 YCL2016111501 200 亿 /g ( % ); 3 278.36 亿/g (% ); 2016.11.15 3 水分 ≤8% 水分 =6.98% 8( 合格 合格 最终结论: 合格 检验员:李强 原材料检验记录表 03 原料名称: 生物酶制剂 序号 抽样过程 试验结 论

1YCL20160214012016.02.14酶活力≥ 5万33酶活力=6.82万 2YCL20160715012016.07.15酶活力≥ 5万22酶活力=5.97万YCL20161220012016.12.20酶活力≥ 5万33酶活力=6.64万合格 合格合格 最终结论:合格 检验员:李强 原材料检验记录表04 原料名称:氨基酸

原材料进厂检验管理制度

原材料进厂检验管理制度 1.目的: 为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 2.适用范围: 适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。 3.定义: 来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 4.职责: 4.1 采购部负责进货的检验和试验工作; 4.2 库房负责验收原材料的数量(重量)并检查包装情况; 4.3 采购部负责制定《来料检验控制规定》。 5. 来料检验注意事项: 5.1来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不 明之处要向来料检验主管咨询,直到清楚明了为止; 5.2 对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作 业标准》。5.3 来料检验时的考虑因素; 5.3.1 来料对产品质量的影响程度; 5.3.2 供应商质量控制能力及以往的信誉; 5.3.3 该类货物以往经常出现的质量异常; 5.3.4 来料对公司运营成本的影响。; 5.3.5 客户的要求。 6.来料检验方法: 6.1 外观检测:一般用目视、手感、限度样品进行验证; 6.2 尺寸检测:一般用卡尺、千分尺等量具验证; 6.3 结构检测:一般用拉力器、扭力器、压力器验证; 6.4特性检测:如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定 方法来验证。 7.来料检验方式的选择(见抽检方案) : 7.1 全检: 适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。

主要原材料进货检验规程

洞头县绿尔康饮品厂 文件编号:QJ-01 主要原材料进货检验规程 A/0版 编制: 审核: 批准: 文件发放号: 2004-10-20 发布2004-10-20实施 洞头县绿尔康饮品厂发布

1.适用范围 本规程规定了原水、净水桶、瓶盖、消毒剂、化验用药品、标签、合格证、塑封和包装袋的进货检验要求、检验规则、检验方法、判定依据。 2.要求 2.1原水: a.原水指标要符合浙江省地方标准——DB33/383-2002有关水源水质的规定。 b.原水检验指标和要求应符合表1的规定。 表1 2.2净水桶 a.生产厂家或供方有生产许可证、卫生许可证; b.有合格证和出厂检验报告; c.外观:桶体呈淡蓝色或白色、透明有光泽、无杂质、无气泡、无破损、无结疤、韧性较强;桶身标明生产厂家的名称、商标及生产日期; d.重量:每只桶净重750±10g; e.数量:符合订货数量。 2.3瓶盖 a. 生产厂家或供方有生产许可证、卫生许可证; b. 有合格证和出厂检验报告; c.外观:瓶盖呈蓝色、颜色均匀、无杂质、无裂纹、无破损、无结疤、韧性较强; d.重量:每只瓶盖净重13.9±0.1g; e.数量:符合订货数量。 2.4消毒剂

a..生产厂家或供方有生产许可证、卫生许可证; b.有合格证和出厂检验报告; c.交货日期在规定的保质期内,并符合需方要求; d.其包装、标签、盛装容器等符合《中华人民共和国药品管理法》的有关规定; e.数量:符合订货数量。 2.5化验用药品 a.生产厂家或供方有生产许可证、卫生许可证; b.有合格证和出厂检验报告; c.交货日期在规定的保质期内,并符合需方要求; d.其包装、标签、盛装容器等符合《中华人民共和国药品管理法》的有关规定; e.外观:无破损、无渗漏,药品和包装未被污染; f.数量:符合订货数量。 2.6标签、合格证、塑封 a.生产厂家或供方有生产许可证、卫生许可证; b.外观:无破损,所用材料、尺寸、厚度均符合本公司的要求,背胶不脱落、粘性好; c.内容:图案、文字清晰不重叠,不褪色,无错别字,内容符合本公司的要求; d.产品标签应符合GB 7718的规定,标注:产品名称、净含量、制造者的名称和地址、生产日期、保质期和标准号; e.数量: 符合订货数量。 2.7包装袋 a.生产厂家或供方有生产许可证、卫生许可证; b.材料:所用材料无毒无味、材质均匀,无色透明,符合《食品卫生法》的要求; c.无破损,抗拉强度均符合本公司的要求; d.数量:符合订货数量。 3.检验方法和规则 3.1原水:每两周检测1次,每次取样600ml. 3.2产品抽样:按表2抽取样本

原材料检验规范

采购物品检验规范(焊条) 主题内容和适用范围 本规范规定了本公司所有焊条的检验项目及技术要求。适用与本公司所有焊条 的采购与入库验收。 1、焊条检验规范 技术要求 2.1.1焊条型号:碳钢焊条J422 (E4303)、J506;不锈钢焊条。 2.1.2焊条表面不应有裂纹、气泡、锈蚀及剥落缺陷。 2.1.3焊条质量保证书或合格证齐全,出厂日期在保质期内。规格型号标识与实物相符,包装完好本公司采购的焊条必须附有证明该批产品符合标准要求的出厂合格证,并且合格证上的规格、级别与实物相符。调研时有品牌要求的,要核对所采购的产品是否是该品牌的,采购部要在入库单上注明品牌要求,否则不予办理入库手续。 检验方法 对2.1.1、、项目目测检验。对入厂的焊条,验证供应商提供的该批焊条的质量保证书、合格证,对长期供货的供应商可半年一次提供一次质量保证书。 抽样方法及判定依据 按1%的比例进行:有1件不合格,加倍抽取,加倍抽取不合格时,判定为整批不合格。2、焊丝检验规范: 技术要求 3.1.1焊丝型号:H08,φ 3.1.2外观:表面光滑平整,不应有毛刺、划痕、锈蚀和氧化等。 3.1.3焊条质量保证书或合格证齐全,出厂日期在保质期内。规格型号标识与实物相符,包装完好。 3.1.4尺寸:应符合下表的规定

检验方法 3.2.1对、、项目目测检验。对入厂的焊条,验证供应商提供的该批焊条的质量保证书、合格证,对长期供货的供应商可半年一次提供一次质量保证书。 3.2.2对用游标卡尺测量。 抽样方法及判定依据 每批按1%的比例进行:有1件不合格,加倍抽取,加倍抽取不合格时,判定为整批不合格。 潍坊中云机器有限公司 质量管理部 2012-8-30 采购物品检验规范(原材料) 主题内容和适用范围 本规范规定了本公司所有原材料的检验项目及技术要求。使用与本公司所有原材料的采购与入库验收。 1钢板检验要求 技术要求 1.1.1表面质量:钢板表面不得有气泡、裂纹、结疤、拉裂和夹杂,钢板不得有分层本公司采购的原材料必须附有证明该批产品符合标准要求的出厂合格证,并且合格证上的规格、级别与实物相符。调研时有品牌要求的,要核对所采购的产品是否是该品牌的,采购部要在入库单上注明品牌要求,必须提供本批次材料的质量证明书,否则不予办理入库手续。

原材料验收标准

山东董店酒业有限公司原、辅材料质量检验标准 1、目的: 对本公司白酒所需原、辅材料进货检验、验证,以保证产品质量。 2、范围: 使用与本公司购入的原辅材料的检验、验证。 3、工作程序: 3.1原料进货检验 3.1.1取样检验: 对购入的原料:小麦、玉米、高粱、稻壳、大曲、原酒、酒精等,每次抽取样品不少于1.0公斤。 3.1.2检验方法: a.小麦、玉米的检验方法 颗粒完整饱满而均匀,无虫蛀、无霉烂,色泽、气味正常,杂质≤1.0%,水分≤13%。 b.高粱的检验方法: 高梁要求:颗粒饱满,外表光滑,色泽及气味正常,杂质≤1.5%,水分≤13%,无霉变、虫蛀现象,无杂质及土。颗粒采取抽包过筛来取得平均百分比。 c.稻壳的检验方法: 稻壳要求:片大整齐,均匀、色泽金黄,不带霉味和其它杂味,新鲜干燥,水分≤13%,杂质≤0.5%. d.大曲的验收方法: 1.优级曲:曲面平整,呈深褐色或棕色,发酵均匀。无干皮、裂缝现象,断面菌丝生长饱满,菌丝呈白色或淡黄色,无窝水或黑心现象,曲香浓郁,无其它杂味或邪味。水分在15%以下。 2.普通曲:曲面平整无变形,呈褐色,无光滑絮状菌丝,断面呈白色或浅黄色,无烧心现象,具有一定的曲香味,水分在15%以上。 3.劣质曲:曲面变形,发酵不均匀,断面成黑褐色或长有黑毛絮,有霉酸味或其它邪杂味,水分超过16%。 e.原酒的检验方法: 原酒的检验依据国家标准GB/T10781.1—2006要求检验。 f.酒精的检验方法: 酒精的检验依据国家标准GB/T10343---2008要求检验。 3.2原辅材料进货检验: 3.2.1取样标准: 对于购入的原辅材料:纸箱、纸盒、商标、瓶盖、胶带、酒瓶等,每次抽样不少于1袋(箱、捆) 3.2.2检验方法: a. 纸箱、纸盒检验方法 1.纸箱、纸盒检验方法 根据供销科所定样品的形状、色泽、字体、图案等要求为标准 2.纸箱、纸盒的标注内容要齐全,图案字迹要清晰,无污染,必须符合商标法食

化工原材料进货检验规范英文

Shanghai MEIKAI Import & Export Co., Ltd. Chemical Material Incoming Inspection Procedures NO: Edition: Formulating department: Quality Control Department Implementation date: 2010.7.11 Formulate Censor Authorize

Chemical materials incoming inspection procedures 1.Purpose Through the inspection of chemical materials,we ensure the products meeting the technical and customers’requirements. 2.Scope This standard applies to the test of company’s chemical material. 3.Sampling methods Sample should be tested according to the normal single GB2828 and sampling plan implemented Ⅰ level. 4.Inspection standard 4.1Mark: packaging should indicate the product name, trademark, product standard number, net weight, type, batch, grade and manufacturer name. 4.2Packing: packed in bags and sealing should be complete, no damage, no pollution. 4.3Net weight: the weight should comply with the logo; 4.4Chemical material shall be accompanied by corresponding guarantee of quality, certificate of approval or inspection report. 5. Visual inspection for chemical materials 5.1材料名称:天然胶 外观要求:不允许有湿胶、吸水发白胶、熏烟不透胶、夹生胶和肉眼可见 的不完全干透胶。允许在交货时发现有轻微的胶锈,以及在包皮上、胶包

食堂进货查验记录登记表

宁强县学校食堂进货查验记录 (2018-2019学年度) 学校名称: 宁强县教育体育局 宁强县食药监局监制

进货查验、入库及原料贮存管理规定 一、随货证明文件查验 1、从食品生产者采购食品的,查验其食品生产许可证和产品合格证明文件等;采购食品添加剂、食品相关产品的,查验其营业执照和产品合格证明文件等。 2、从食品销售者(商场、超市、便利店等)采购食品的,查验其食品经营许可证等;采购食品添加剂、食品相关产品的,查验其营业执照等。 3、从食用农产品个体生产者直接采购食用农产品的,查验其有效身份证明。 4、从食用农产品生产企业和农民专业合作经济组织采购食用农产品的,查验其社会信用代码和产品合格证明文件。 5、从集中交易市场采购食用农产品的,索取并留存市场管理部门或经营者加盖公章(或负责人签字)的购货凭证。 6、采购畜禽肉类的,还应查验动物产品检疫合格证明;采购猪肉的,还应查验肉品品质检验合格证明。 7、实行统一配送经营方式的,可由企业总部统一查验供货者的相关资质证明及产品合格证明文件,留存每笔购物或送货凭证。各门店能及时查询、获取相关证明文件复印件或凭证。 8、采购食品、食品添加剂、食品相关产品的,应留存每笔购物或送货凭证。

二、入库查验和记录 1、外观查验 (1)预包装食品的包装完整、清洁、无破损,标识与内容物一致。 (2)冷冻食品无解冻后再次冷冻情形。 (3)具有正常的感官性状。 (4)食品标签标识符合相关要求。 (5)食品在保质期内。 2、温度查验 (1)查验期间,尽可能减少食品的温度变化。冷藏食品表面温度与标签标识的温度要求不得超过+3℃,冷冻食品表面温度不宜高于-9℃。 (2)无具体要求且需冷冻或冷藏的食品,其温度可参考本规范附录M的相关温度要求。 三、原料贮存 1、分区、分架、分类、离墙、离地存放食品。 2、分隔或分离贮存不同类型的食品原料。 3、在散装食品(食用农产品除外)贮存位置,应标明食品的名称、生产日期或者生产批号、使用期限等内容,宜使用密闭容器贮存。 4、按照食品安全要求贮存原料。有明确的保存条件和保质期的,应按照保存条件和保质期贮存。保存条件、保质期不明确的及开封后的,应根据食品品种、加工制作方式、包装形式等针对性的确定适宜的保存条件(需冷藏冷冻的食

原材料检验规范

QB 河南省威特消防设备有限公司 Q/WTXF-ZC03001-2013 原材料检验规程 1. 目的 以及自己设计生产的,使产品使用的物资质量得到有效控制。 2. 适用范围 适用于公司常用及原辅料(关键元器件)的进货检验以及自己生产的元器件。 3. 主要依据 常用物资相关的国家/行业标准(见附表) 公司编制的《物料清单》。 Q/《认证产品一致性控制程序》 CNCA-09C-075:2011《消防产品类强制性认证实施规则》 GB20031-2005《泡沫灭火系统及部件通用技术条件》 4. 一般规定 常用及原辅料(关键元器件)的检验一般应分三个阶段进行:入库检验、出库检验和试运行阶段的检验。 1入库检验 各类常用及原辅料(关键元器件)入库前质检人员必须根据供货合同、材料采购建议单以及相关的质量要求和检验方法对该批(同制造厂、同规格、同型号、同材质、同时到货的为一批)物资的规格、型号、数量、质量证明文件(质量证

明书、合格证以及产品说明书等)是否齐全有效,检验项目应严格按照《原材料检验规程》执行,验证合格后,仓库管理员确认数量后入库,对不符合认证产品要求的关键元器件和材料不得入库,做退货处理。 对于有特殊要求必须在入库前做的特性试验或对质量有怀疑时应按标准要求进行复验合格后方可办理正式入库。 出库检验 有些检验项目在入库时来不及检验的物资,必须按《关键元器件和材料控制程序》的规定,进行检验和试验状态标识,在出库前进行检验,确认合格后方可发放出库。 试运行阶段的检验 对关键元器件在运行前无法检验或确有困难的检验项目,可在设备试运阶段按《例行检验和确认检验控制程序》的规定进行检验。 常用及原辅料(关键元器件)检验所使用的计量器具应是在检定周期内的合格计量器具。 常用及原辅料(关键元器件)质量证明文件必须齐全有效,供货方提供的质量证明书复印件应有供货方加盖的公章。 常用及原辅料(关键元器件)检验应有相应的安全技术措施。 关键元器件每年应定期确认检验,或生产商提供第三方检查报告,检测项目和要求与提供的资料一致。 质检部必须有关键元器件供货商的日常供货记录和材料质量记录,保证材料应与初始样品一致,持续的满足要求,质检部应对每个供货商每批供货质量进行评价与统计,作为每年的评价依据。

原材料进厂检验制度

原材料质量检验管理制度 一、目的 对生产用原材料、辅料进货检验过程实施控制,确保采购产品的质量符合标准规定的要求。 二、适用范围 适用于所有进厂用于生产的原、辅材料的检验和试验。 三、职责 1、原材料仓库人员负责通知质检人员进行原料检验; 2、质检部进料检验员接到通知后负责进货产品的检验和试验; 3、原材料仓库员负责进货产品进行登记入库。 4、质检部门负责进货产品检验和试验的工作,并对质量问题进行仲裁。 四、工作内容 1、原材料的分类 根据原材料对最终产品影响重要程度,将其分为A类、B类和C类: A类:即保证安全项,指如果不满足要求,将危及人身安全并导致产品不能完成主要任务的特性。 B类:即重要原材料,构成最终产品的主要部分或关键部分,直接影响最终产品的使用或安全性能,可能导致顾客严重投诉、对产品实现有重要影响的物资。 C类:即一般原材料,构成最终产品非关键部位的批量物资,

它一般不影响最终产品的质量。 2、进货检验判定标准 进货检验判定依据《原材料进货检验操作规程》、产品标准、技术标准等。 3、检验工作程序 供方供货→原材料仓库员通知进料检验员→进料检验员对待检物料进行抽样检验并填写检验结果→交质检部经理判定是否合格并批准同意入库。 供方首次供货: 供方必须将样件、自检报告单、合格证、生产许可证、营业执照和税务登记证书复印件等交由质检部,质检负责人依据技术要求制定检验项目,交进料检验员进行检验,检验人员填写《原材料检验单》。 非首次供货: 供方须待质检报告、理化检验告单、合格证,检验员确认后进行检验,检验后检验员将检验数据和相关资料交质量负责人批准,合格后方可办理入库手续。 4、检验工作要求 4.1 进料检验员严格按《原材料检验操作规程》、产品质量标准要求,进行检验如实填写检测数据; 4.2 检查结果报质量负责人,质量负责人依据产品标准、工艺要求判定物料是否合格,并批准同意入库或退货并通知办理相关手续,不得填写含糊不清、模棱两可的签字。

原材料进货检验规程知识讲解

原材料进货检验规程 1. 目的 对生产用原材料进货检验过程实施控制,确保采购产品的质量符合规定的要求。 2. 范围 本规程适用于本公司采购的生产原材料检验。 3. 职责 3.1根据仓库提供的《原材料请验单》负责对原材料进行取样; 3.2根据《重庆龙者低碳环保科技有限公司原材料检验技术标准》对原材料指标进行检验和试验; 3.3填写原材料检测记录,建立台账; 3.4对首次到厂的原材料进行留样; 3.5质检部负责将检测结果反馈至相关部门; 3.6对不合格材料严格按照检测流程进行处理,严禁私自接收或放行。 4. 工作内容 4.1进货检验判定标准 进货检验判定依据:《重庆龙者低碳环保科技有限公司原材料检验技术标准》 4.2检验工作程序 首次供货: 供方需将样品、自检报告单、合格证、生产许可证、营业执照和注册证书原件或复印件等交由采购部门,采购部门开具《原材料请验单》,并将供方提供的

样品、自检报告单、合格证原件或复印件等材料送至质检部,质检部负责人安排质检员进行检验,质检员填写《原材料检测记录》。 如果合格,质检员和质检部负责人在《原材料请验单》上签字确认并反馈至采购部门,并填写工作联系单反馈至技术部,以据此做出鉴定报告,采购部门通知供方并列入《合格供货方清单》,根据供方情况制定初步供货份额;如果不合格,质检员和质检部负责人在《原材料请验单》上签字确认并反馈至采购部门,质检部填写《工作联系单》反馈至技术部。 合格样品要投入生产使用,需技术部出具相关证明。 非首次供货: 供方需提供质检报告、理化实验报告单、合格证等资料,仓库开具《原材料请验单》,并将《原材料请验单》和供方提供的质检报告、理化实验报告单、合格证原件或复印件等资料送至质检部,质检部确认后安排质检员进行检验,质检员填写《原材料检测记录》。 如果合格,质检员和质检部负责人在《原材料请验单》上签字确认并反馈至仓库,据此仓库入库;如果不合格,质检员和质检部负责人在《原材料请验单》上签字确认并反馈至仓库,质检部填写《不合格原材料处理单》反馈至技术部。 不合格原材料需要让步放行时,需技术部在《不合格原材料处理单》签字确认放行,并由质检部填写《工作联系单》送至仓库办理入库。 供方提供质的检报告、理化实验报告单、合格证等资料由质检部存档保存。 4.3检验工作要求 4.3.1检验员严格按照《原材料进货检验规程》、《重庆龙者低碳环保科技有限公司原材料检验技术标准》,质检部和技术部的要求,进行检查并如实填写

原材料采购检验规范

重庆渝丰电线电缆有限公司技术标准——————————————————————————————— 原材料采购(检验)规范 编制:质量管理部 审核:杨周全 批准:魏勇 2015 年01 月01 日编订2015 年01 月05 日实施————————————————————————————— 重庆渝丰电线电缆有限公司发布

编制说明 1、适用范围: 适用于本公司塑料绝缘电线电缆,塑料绝缘电力电缆,塑料绝缘控制电缆三大类产品及其衍生产品低烟,无卤,阻燃,耐火电线电线生产所需的原辅材料的采购。 2、引用标准 《电工用铜线坯》B/T 3952 《电工圆铜线》GGB/T 3952 《电工圆铝杆》GB/T 3954 《电工圆铝线》GB/T 3955 《电线电缆用软聚氯乙烯塑料》GB/T 8815 《电线电缆用黑色聚乙烯塑料》GB 15065 《电线电缆用可交联聚乙烯绝缘料》JB/T 10437 《无氧铜带材》GB/T 14594 《铠装电缆用钢带》YB/T 024 填充用聚丙烯网状撕裂纤维 无碱玻璃纤维带 PVC 绕包带 聚脂薄膜

重庆渝丰电线电缆有限公司原材料采购(检验)规范 电线电缆用圆铜线 YF/C-CG.07.04.03.01 1、电工圆铜线名称、型号、规格:范围见表1: 表1 2、电工圆铜线标准直径的偏差 应符合表2规定, 铜线垂于轴线的同一截面上测得的最大和最小直径之差(F 值)应不超过标准直径偏差的绝对值。 表2

3、圆铜线的机械性能应符合表3的规定。 4、圆铜线的电阻率:应符合表1 的规定。 5、外观:圆铜线表面应光洁,不得有与良好工业产品不相称的任何缺陷。 6、交货要求:圆铜线应成盘或成圈交货,每盘或每圈圆铜线应为一整根,不允许有焊接或扭交货要求接,制造过程中的铜杆和成品模前的焊接除外。每盘或每圈铜线的净重:标称直径为6.0mm 及以下者,应符合表4规定(下表) 表4 表3

进货检验流程及规范

1.0 目的: 确保未经检验或验证合格的原材料、外协件及供方提供的物品不投入使用或加 工,防止不合格物料进入生产流程,保证过程产品符合规定要求。 2.0 适用范围: 适用于本公司所有外协、外购产品的检验。 3.0职责: 3.1 物流部: 3.2 品管部:

3.3采购部: 3.4 生产部: 5.1 入库送检: 物流部在规定时间完成物料点收(含质量证明文件或检测报告)、标识,填写《送检单》,填写内容要求完整,物料到库半小时内送品管部报检。 5.2 进货检验流程: 5.2.1品管部收到《送捡单》(含质量证明文件或检测报告)半小时内回复检验及完成时间。 5.2.2 标准确认: 来料检验员根据具体来料标识卡、物流部报检单,查找相对应来料检验标准。 5.2.3抽样: 根据来料数量按《产品抽样检验管理办法》确定抽样方案并取样。

5.2.4测量/实验: 5.2.4.1 进料检验进行来料标识确认:送货单位、产品名称、规格型号、日期、是否环保等内容标识完整;标识卡内容不完整或者无物流标识,物流部负责纠正,品管部进行跟踪验证。 5.2.4.2 检测实验报告及其他质量证明文件的确认、点收:确认无误按《文件控制程序》归档备查,如送货单位无检测实验报告及其他质量证明文件,内部联络采购部,依《不符合、纠正和预防措控制程序》处理。 5.2.4.3 产品包装防护确认:目测检查产品包装外箱是否满足搬运、运输及储存要求,不符合要求,内部联络采购部,依《不符合、纠正和预防措控制程序》处理。 5.2.4.4外观检查:不允许有麻点,色差、锈迹、裂纹、油污、碰伤、字迹清楚、破损、缩水、水纹、变形等,按品管部检验标准执行。 5.2.4.5尺寸测量:按品管部图纸及检验标准执行。 5.2.4.6性能实验:按品管部图纸及检验标准执行。 5.2.4.7报告填写:依据来料标识及《报检单》填写《来料检验报告》抬头栏:供应商名称、来料日期、数量、客户名称、合同编号、检验员、检验日期及抽样方案Ac-----接收数 Re------拒收数等。依据检验标准完整填写检测项目、标准要求,测量/实验工具或者方法及实际测量结果。 5.2.5 判定: 5.2.5.1测量/实验结果同标准要求比对,超出标准在判定栏画“X”、未超出标准范围内在判定栏画“∨”完成判定,签字确认后,报品管部经理审核,如不合格,填写《不合格处理单》按《不合格控制程序》处理,最终不合格评审意见及时通知生产部、采购部联络供应商,填写《供应商纠正预防措施表》,按《纠正预防措施控制程序》处理。 5.2.6 标识:来料检验员根据《不合格处理单》评审最终处理意见做好来料状态标识。 5.3 处置: 5.3.1 合格:入库,物流部检查物料有无质量状态标识,如无质量状态标识,品管部进料检验立即纠正,物流部仓管验证后办理入库,安排适当的位置存放,标识。 5.3.2 不合格:物流部负责将其隔离,生产部根据《不合格品评审处置表》最终评审意见组织挑选,返工,品管部进料检验进行验证及质量状态标识。 5.3.2.1挑选:品管部来料检验负责现场挑选员工培训督导,并签限度样品,标识产品质量状态,进行不合格,合格统计,及时填写《供应商纠正预防措施表》具体按《纠正预防措施控制程序执行》;生产部负责组织挑选事宜,严格执行品质部挑选标准。 5.3.2.2 返修:生产部按《不合格处理单》最终评审意见组织返修,品管部制程验对返修进行检验、验证、标识。 5.3.4 退货:品管部来料检验对来料不合格产品进行统计、标识及记录《进货检验产品记录表》,仓库办理退货事宜,及记录。 5.4到期及超过储存期限进料的重检: 5.4.1 物流部按规定监管物料储存期限,对到期和超过储存期限的物料组织报检。 5.4.2 品管部按规定检验.,不合格按《不合格品控制程序》处理。 5.4.3 确认合格物料,物流部重新粘贴物料标识卡,检验标识质量状态及检验时间,并签字确认。 5.4.4 处置按本规定5.3执行。 5.5进料数据统计分析及反馈: 5.5.1进料检验按检验批次填写《供应商不合格品统计表》、《进料检验统计表》,根据《进料检验统计表》制作《进料质量月报》。

原材料进厂检验管理制度

原材料进厂检验管理制度 第1 章总则 第1 条:目的为检查生产用原材料、辅料的质量是否符合企业的采购要求提供准则,确保来料质量合乎标准,严格控制不合格品流程,特制定本制度。 第2 条:适用范围适用于所有进厂用于生产的原、辅材料和外协加工品的检验和试验。第3 条:定义来料检验又称进料检验,是工厂制止不合格物料进入生产环节的首要控制点。来料检验由质量管理部来料检验专员具体执行。 第4 条:职责 (1)质量管理部负责进货的检验和试验工作。 (2)库房负责验收原材料的数量(重量)并检查包装情况。 (3)质量管理部制定《来料检验控制作业标准》。 第2 章来料检验的规划 第5 条:明确来料检测要项 (1)来料检验专员对来料进行检验之前,首先要清楚该批货物的质量检测要项,不明之处要向来料检验主管咨询,直到清楚明了为止。 (2)对于新来料,在明确该料的检测标准和方法之后,将之加入《来料检验控制作业标准》。第6 条:影响来料检验方式、方法的因素 (1)来料对产品质量的影响程度。 (2)供应商质量控制能力及以往的信誉。 (3)该类货物以往经常出现的质量异常。 4)来料对公司运营成本的影响(5)客户的要求。

第7 条:确定来料检验的项目及方法 (1)外观检测。一般用目视、手感、限度样品进行验证。 (2)尺寸检测。一般用卡尺、千分尺等量具验证。 (3)结构检测。一般用拉力器、扭力器、压力器验证。 (4)特性检测。如电气的、物理的、化学的、机械的特性,一般采用检测仪器和特定方法来验证。 第8 条:来料检验方式的选择(见抽检方案) (1)全检。适用于来料数量少、价值高、不允许有不合格品物料或工厂指定进行全检的物料。 (2)抽检。适用于平均数量较多,经常性使用的物料。(抽检比例待定) 第3 章来料检验的程序 第9 条:质量管理部制定《来料检验控制标准及规范程序》,由质量管理部经理批准后发放至检验人员执行。检验和试验的规范包括材料名称、检验项目、标准、方法、记录要求。 第10 条:采购部根据到货日期、到货品种、规格、数量等,通知库房和质量管理部准备来验收和检验工作。 第11 条:来料后,由库房人员检查来料的品种、规格、数量(重量)、包装情况,并及时通知质量管理部检验专员到现场检验。 第12 条:来料专员接到检验通知后,到库房按《来料检验控制标准及规范程序》进行 检验,并填写《产品进厂检验单》。相应的检验记录,和检验日报。 第13 条:检验完毕后,对合格的来料贴上合格标识,通知库房人员办理入库手续。 第14 条:如果是生产急需的来料,在来不及检验和试验时,须按《紧急放行控制制度》