柴油机排放后处理技术

柴油机排气后处理技术的探讨

摘要

围绕车用柴油机排放控制这一主题。对国内外柴油机排放法规的发展趋势进行了综述。对满足面向世界排放法规的柴油机排气后处理控制技术进行了探讨。

关键词:柴油机排放法规排气后处理微粒捕集器微粒氧化催化器选择性

催化还原低温等离子

引言

排放方面的优势是包括汽油机在内的所有热力发动机无柴油机在节能与CO

2

法取代的。柴油机排气中有PM, N Ox , HC 和CO 等有害污染物, 其中PM 和NOx 是排放法规的主要控制对象。为减轻柴油机对大气环境的污染, 各国排放法规越来越严格。在发动机常用工况范围内, 仅采用机内措施降低PM 和NOx 排放已逐渐趋于极限, 只有对柴油机排气采取后处理净化措施, 才能满足未来更为严格的排放法规。目前常用的排气后处理技术主要有针对PM的氧化催化转化器DOC、颗粒捕集器DPF,针对NOx排放的选择性催化还原技术SCR、稀燃NOx 捕集技术LNT 、低温等离子技术等。

一、国内外排放法规

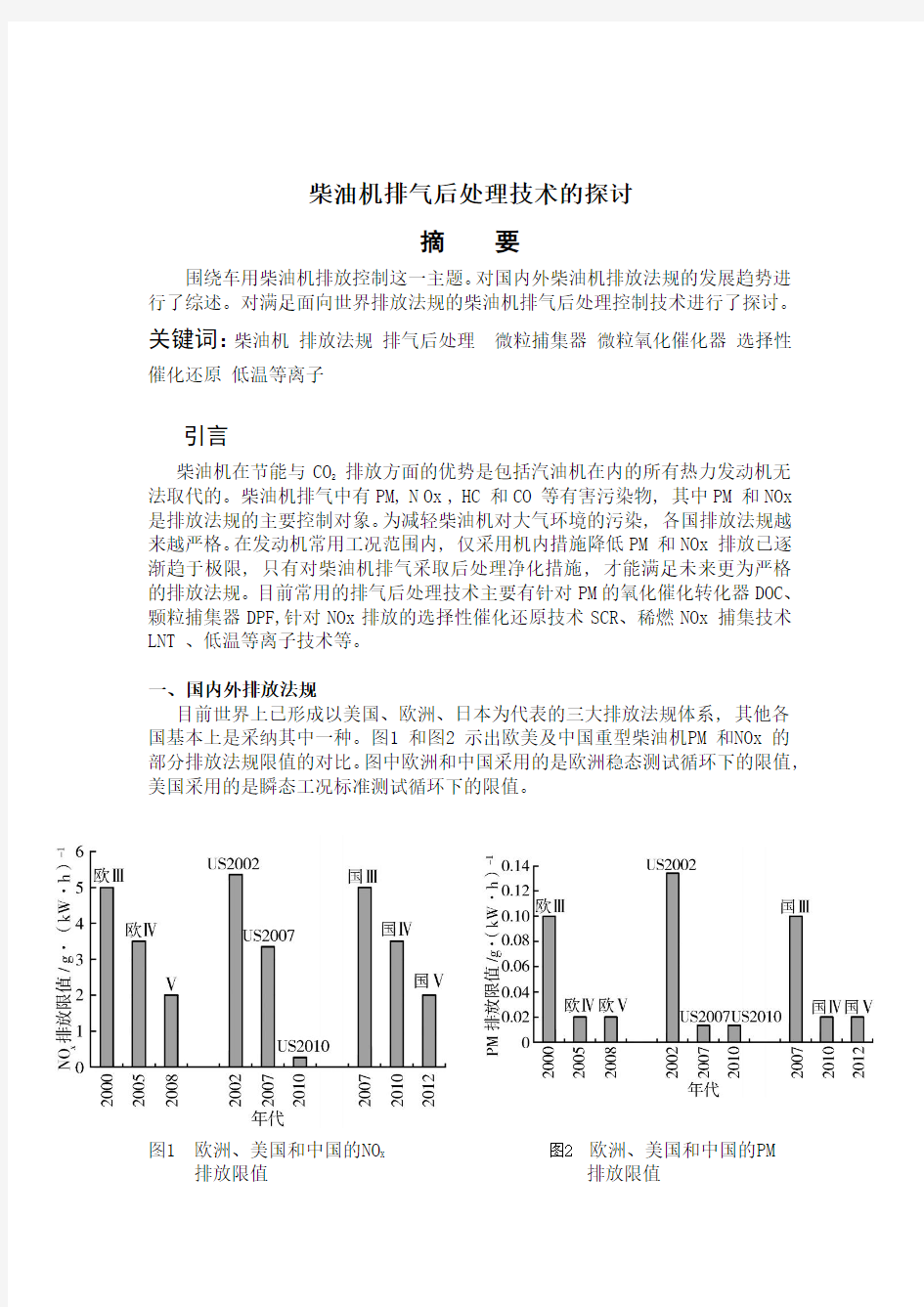

目前世界上已形成以美国、欧洲、日本为代表的三大排放法规体系, 其他各国基本上是采纳其中一种。图1 和图2 示出欧美及中国重型柴油机PM 和NOx 的部分排放法规限值的对比。图中欧洲和中国采用的是欧洲稳态测试循环下的限值, 美国采用的是瞬态工况标准测试循环下的限值。

图1 欧洲、美国和中国的NO

图2 欧洲、美国和中国的PM

X

排放限值排放限值

由图1 和图2 可以看出: 美国由U S2002 至U S2010, NOx 排放限值由5. 36 g/ ( kW h) 降低到0. 27 g/ ( kW h) , 减少95% , PM 排放限值由0. 13 g/ ( kW h) 降低到0. 013 g / ( kW h) , 减少90%, 过渡时间为8 年; 欧洲从2000 年的欧#标准到2008 年的欧! 标准, NOx 排放限值由5. 0 g / ( kW h) 降低到2. 0 g/ ( kW h) , 减少60%, PM 排放限值由0. 1 g/ ( kW h) 降低到0. 02 g/ ( kW h) , 减少80% , 过渡时间为8 年; 我国自2007 年国III( 欧III) 标准到2012 年的

国V( 欧V) 标准, 过渡时间仅为5 年。日趋严格的排放法规推动着国内柴油机技术和燃油制备技术的迅速发展, 同时也使其面临严峻的考验。

二、几种常见柴油机排放后处理技术

1. DOC (Diesel Oxidation Catalyst)技术

柴油机氧化催化器(DOC)以铂(Pt)、钯(Pd)等贵金属作为催化剂,主要降低微粒排放中的SOF的含量从而降低PM的排放。系统及实物见图4 。其氧化原理与汽油机三效催化器氧化HC和CO的原理基本一样。同时可以有效减少排气中的HC,CO。氧化催化器可以除去90%的SOF,从而使PM排放减少40%~50%。其对HC 和CO的处理效率可以分别达到88%,68%。

DOC同时对于目前排放法规还未限制的有害成分(如多环芳香烃,乙醛等)都能净化。研究表明DOC可以使有毒的部分减少68%,多环芳香碳氢化合物排

放减少56%,乙醛减少70%。自1995年以后,全世界至少有50万辆的卡车和公共汽车加装了DOC系统。(DOC系统及实物图如图3。)

图3 DOC系统及实物图

2. DPF (Diesel Particulate Filter)技术

柴油机微粒捕集器( Diesel Part iculate Filter,DPF 图4) 是目前公认的有效的柴油机微粒后处理技术, 它利用过滤体对排气中的PM 进行过滤处理, 需定时对过滤器内的沉积PM 进行清除, 即DPF 再生。再生通常采用PM 燃烧的方式来实现。一般情况下, PM 起燃温度一般为550~ 650℃ , 要高于柴油机的正常排气温度。因此, 要使PM 燃烧, 一是通过在燃油或者过滤体表面加入催化剂, 降低PM 的反应活化能, 从而降低PM 的起燃温度, 在正常排气温度下使其氧化,

即被动再生; 二是采用加热技术提高柴油机排气温度或过滤体的温度, 达到PM 起燃温度, 使过滤体内沉积的PM 得以燃烧, 即主动再生。

图4 DPF及其基料

3.SCR (Selective Catalytic Reduction)技术

对于排气中的NOx ,目前采用的比较成熟的后处理技术是利用尿素水溶液

( 体积分数为32. 5±0. 5%) , 将NOx还原为N

2和H

2

O, 即选择性催化还原技术

( Select ive Catalyt ic Reduct ion, SCR) 。NH3-SCR 在与NOx 反应时主要有以下4个反应:

4NH

3+ 4NO+ O2 →4N

2

+ 6H

2

O , ( 1)

4NH

3 + 2NO+ 2NO

2

→ 4N2+ 6H

2

O , ( 2)

6NO

2+ 8NH3 →7N

2

+ 12H

2

O , ( 3)

4NH3+ 3O2 2N2+ 6H2O 。( 4)

反应( 1) 为标准SCR 反应, 由于排气中的NO与NO

2

的比例一般在9:1 以上, 此时SCR 催化器中主要发生标准SCR 反应。反应( 2) 称为快速SCR 反应, 研究表明, 此反应可以在较低温度下进行, 并且在较低温度下反应速率是标准SCR 反

应的17 倍。提高NOx 中NO

2

的比例可以使SCR 在较低温度下发生快速SCR 反应, 有利于提高N Ox 转化率。因此, 提高尾气中NO2 的比率是提高SCR 转化率的有效途径。SCR 本身对S 不敏感, 我国燃油品质较差, 含S量偏高, 因此SCR 适合

在我国使用。但是SCR 技术通常需要前置DOC 调节NO

2

比例, 或者后置DOC 来处理泄漏的NH3 , 而DOC 一般都是对S 敏感的, 这就影响了SCR 在国内的应用。只有通过提高燃油品质, 降低燃油中的S 含量来解决这个问题。为同时去除排气中的NOx 和PM, 需将不同排气后处理技术合理结合。

图5 SCR系统结构图

4. LNT(Lean-burn NOx Trap)技术

降低NOx 的另一个研究方向是稀燃NOx 捕集( Lean NOx T rap, LNT) 技术, LN T 的NOx 吸收率可达90%以上, 与发动机系统进行合理集成后可有效减少排气中的NOx 。LNT 关键部件是具有NOx吸附能力的碱金属化合物。以含碱金属钡( Ba) 的吸附材料为例, LNT 的工作原理见图6。ECU通过分析LNT前后温度、N Ox浓度等传感器测得的信号,来控制LNT 进行捕集吸附NOx 或是还原再生。当ECU 判断出LNT 载体还未达到NOx 吸附饱和状态, 则控制LNT 继续捕集吸附NOx ,排气中的NO 在金属Pt 的催化作用下被氧化成NO2, 然后与吸附剂中的碱金属Ba反应生

成较稳定的化合物Ba( NO

3)

2

;当判断已达到饱和状态, 则调整发动机的工况使其

达到富燃条件, 此时Ba ( NO

3 )

2

分解释放NOx。NOx再通过金属Rh, Pt的催化作

用与HC,CO和H

2发生还原反应,生成N

2

。

图6 LNT工作原理

由图6可知, 燃油中含有的S 对LNT 的NOx吸附效率影响极大。S燃烧生成

的SO

2

会与吸附催化剂发生类似于NO的反应而生成更为稳定的BaSO4,阻碍LNT 对

NOx 的吸收。另外, 燃烧生成的SO

2

可与机油燃烧排放物反应生成硫酸盐。这些硫酸盐会增加烟度或覆盖在催化剂的表面影响催化效果。因此LN T 仅适用于低S 含量的柴油燃料, 或者需要引入S捕集器( Lean Sulfur T rap,LST) 来净化排气中的S。

5.低温等离子体催化器(non-thermal plasma catalysis,NTP)

其工作系统如下图7所示。

图7电源和控制系统

5.1低温等离子技术净化尾气微粒的方法

柴油机微粒中有70%~80%呈带电状态,每个带电微粒约带1~5个基本正电荷或负电荷,微粒的电阻率一般在10 ~10 Ω·cm之间,符合静电捕集对电阻率的要求(10 4~1011Ω·cm)。低温等离子体物理净化方法即通过静电捕集的方法来达到去除微粒的目的。当含有微粒的排气流经等离子体反应区时,其微粒就被赋电。在其后的流动过程中,这些被赋电的微粒可能发生凝聚,微粒直径增加,并按其电荷的性质向两个电极运动,最终被吸附在相应的电极上。从而达到净化微粒的目的。

5.2尾气中有害气体的净化

柴油机尾气排放中含量最多的有害气体是NOx,如何有效地去除它是柴油机尾气净化最重要的问题。传统的NOx的净化方法中,大部分都是使用氨水(尿素)加催化剂,或者碳氢化合物(HC)加催化剂,来直接还原NOx,但效果并不理想。其原因是NOx中大部分是NO,而NO很难被催化还原剂直接还原为N:,但低温等离子催化辅助系统的净化方法就不同了,其净化过程主要分为两步:第一步,尾气通过低温等离子发生器,NO转化为NO:第二步尾气再通过催化剂反应器,在拥有催化剂的条件下,NO转化为N,最终达到净化的目的,在此过程中当然也会有少量副产物的产生。

三、各种技术的组合方案

柴油机排放的废气中, N

2约占75.2%, CO

2

约占7.1% ,O

2

及其他成分约占16.

89% ,有害排放物约占0.81%。有害物中, NOx 占35. 4% ,CO占35.3%, HC占8.54%,

SO

2

及PM 等占20.76% 。车用柴油机主要有害排放物为PM和NOx ,而CO 和HC排放较低。控制柴油机尾气排放主要是控制PM和NOx生成,降低PM 和NOx的直接排放。PM主要在扩散燃烧期富油区生成, 是高温缺氧产物;其组分为干炭烟( Soo t ) ,

可溶有机成分( SOF),硫酸盐和其他成分。NOx 是空气中O2 和N

2

在高温燃烧条件下反应生成的, 是高温富氧的产物。PM 和NOx 之间存在折中效应( trade off ) 。因此,在柴油机排放已经很低的情况下, 继续减少柴油机NOx 和PM 排放存在很大困难, 组合式排气后处理系统的出现成为必然。

下面介绍一些由上述排气后处理技术互相结合的一些组合方案。

1.SCR+ DOC+ DPF 组合技术

DOC+ DPF+ SCR 的布置方案见图8

图8 SCR+DPF后处理系统

DOC 在组合式排气后处理系统之前, 可以将排气中的CO, HC和PM氧化成CO2 O, 有效降低PM, 所以可以在机内优化燃烧的情况下只采用DOC 来达到PM 和H

2

,从而提高NOx 转化速度。

排放标准。另外DOC可以将部分NO氧化为NO

2

方案一的优点是有利于DPF 再生,可以有效地利用NO

的被动再生作用,减少

2

有源再生的次数,提高整机的经济性;缺点是DPF 有源再生时的高温与热应力将影响SCR。因此, 要求SCR 的催化剂不仅低温时有较高的NOx转化效率,而且具有较好的高温稳定性。另外在冷起动时SCR进口排气温度很低,使NOx排放增加。

方案二的优点是可以减少SCR 的加热时间,从而减少冷起动和低负荷工况下的NOx 排放,此外,由于DPF后置,DPF主动再生时,降低了燃料燃烧峰值热应力对SCR 的影响; 其缺点是排气到达DPF时温度低,不利于DPF的被动再生,从而增加了有源再生的次数,使燃油消耗率增加。

两种排气后处理方案在不同的温度下NOx 转化效率见图9

图9 两种SCR+ DPF 系统的NOx 转化效率对比

当温度低于180 ℃时, 方案一的NOx 转化效率高, 即DPF 前置,SCR 后置; 当温度在180~ 240 ℃时,方案二的NOx 转化效率高。方案一中由于排气到达DPF 时温度较高, 利于DPF 的再生。Urea(尿素)在DPF之后喷射入喷气管中, 进行快速SCR 反应。但由于排气温度可能过低, 导致NOx 转化效率降低。方案二对DPF 的再生提出了更高的要求。研究发现, 采用SCR与DPF 集成技术在多种发动机多

种测试工况下对NOx 和PM的转化率可以同时达到75%~ 90%,并且对HC, CO 的减排也有很好的效果, 经过合理优化的SCR+ DPF后处理系统在各种测试工况下都可满足目前严格的法规标准。

2. EGR+ DOC+ DPF 组合技术

柴油机EGR+ DOC+ DPF 系统的结构布置见图10

图10 柴油机EGR+ DOC+ DPF 系统的结构布置

废气再循环( Ex haust Gas Recirculat ion,EGR) 是目前降低柴油机机内NOx 生成的一种有效措施, 冷却EGR 系统是在EGR 的基础上, 对废气冷却后再进入下一循环,使进气充量的温度降低,节流损失降低, 新鲜进气充量相应有所增加, 过量空气系数增大。另外,混合气温度降低使滞燃期有所增加,同时放热率曲线和放热率峰值相位后移,燃烧最高温度降低。因此,相对于普通EGR 系统,采用冷却EGR 有利于降低NOx 排放及烟度, 对发动机性能有更进一步的提高, 是今后降低柴油机排放的一个重要方向。

但EGR 系统在降低NOx的同时将导致过量空气系数下降, 并对混合气的形成和燃烧进程产生不利影响; 随着EGR 率的增加, 过量空气系数降低,燃油经济性变差; 并且发动机能发出的最大有效压力Pme 随EGR 率的增加而有所减小; 另外, 随着EGR 率的增加, 发动机排气烟度也随之增加。因此, 采用该技术路线满足国V排放法规的先进柴油机应综合考虑排放、动力性和经济性等因素, 选取冷却EGR 系统的最优EGR 率, 加置排气后处理系统去除产生的PM。

通过EGR与DPF的合理集成,可有效除去排气中的NOx和PM,但是随着排放标准越来越严格,EGR的缺点也越来越明显: EGR 率随NOx 排放限制降低而增高,使燃油消耗率不断增加;随着负荷的增加,EGR对发动机扭矩性能的影响逐渐显现;含S 量过高的燃油不仅降低EGR 的反应活性,对PM排放也有恶化作用。

3. LNT+ DOC+ DPF 组合技术

由于LN T 捕集NOx 的最佳温度区间为300~400 ℃ ( BaCO3 ) 或者350~ 450 ℃ ( 其他碱金属) ,所以在轻型柴油车上, DPF 通常被后置, 以使LNT获得更高的排气温度。然而另有研究表明, 由于LNT 内HC 的燃烧产生热能, 后置的DPF 事实上获得比LNT更高的排气温度。

美国自2004 年就开始对重型车的LNT + DPF系统进行研究试验, 目标是在US2010 标准下耐久性试验达到2 000 h, LNT 系统的NOx 吸收率达80% ~ 90% , 但

由此增加的燃油消耗率达7% 。研究发现, LNT + DPF 系统最优的结构布置方案为DPF+ LNT + DOC , 但使用这种布置方案达到欧洲V排放标准的燃油消耗率增加1. 8% 。总体看来, 重型柴油机使用LNT 后的燃油消耗率存在一定升幅。

四、排气后处理技术展望

柴油机排放后处理技术主要分为PM控制技术以及N0x控制技术。

降低PM的方法主要包括催化氧化和捕集两种方式(即上述所提到的DOC和DPF 技术)。催化氧化可以除去PM中的可溶性有机组分SOF,同时HC、CO也被氧化除去。但是氧化催化转化器难以降低PM中的干碳烟,如需大幅度降低PM,则需要采用捕集方式。

在柴油机排气的富氧条件下去除NOx一直是催化化学研究的热点和难点。迄今为止,富氧NO 催化转化技术有直接催化分解、选择性非催化还原(SNCR)、选择性催化还原(SCR)、吸附催化还原系统(LNT)以及等离子技术等。从实用的角度,SCR和LNT更能满足柴油机排气中温度组分等多变的反应环境,故近几年的研究主要集中在SCR和LNT上。

面对近期已经开始和即将执行的排放法规(例如欧V、美国2010、日本2008),各国所选择的柴油机后处理技术路线有所不同。欧洲选择机内控制PM排放,机外则通过SCR技术控制NOx的技术路线而美国和日本则偏重通过EGR在机内降低NOx,用DPF在机外降低PM的技术路线。但面对越来越严格的排放法规,各国技术路线有殊途同归的趋势,即同时应用PM和NOx后处理技术。

柴油机排气后处理技术路线的趋势是很明显的即同时应用PM和NOx后处理技术。上述所提到的一些技术方案是比较典型的。就我目前的国情而言,我国的排放法规随着国际的发展趋势,也逐渐的提高。就上述几种组合后处理技术,SCR+ DOC + DPF/ POC 技术是满足未来我国发展的重要技术路线, 采用SCR 技术的柴油机燃油经济性好, 且对发动机改动小, 并且在技术升级连续性上具有优势,而且欧洲的SCR技术相对完善,很值得借鉴;EGR+ DOC+ DPF 技术与进气系统、高压喷射、燃烧技术的结合也是重要的技术路线之一;LNT 吸附技术的吸附能力限制了其在重型柴油车上的广泛应用, 但在轻型柴油车上有很大的应用前景; 另外, LNT 对燃油中的S极其敏感, 应采用低S燃油或采用相应得技术格控制排气中的S含量。

五、结论

面对越来越严格的排放标准,柴油机的后处理技术的采用是必然的。而且在对排气中PM以及NOx的控制不能光靠一种技术就能达到相应排放标准,同时应用PM和NOx后处理技术。

柴油机氧化催化器,微粒捕集器和尿素SCR等技术已经在发动机上实际应用。

参考文献

1.谭丕强, 胡志远, 楼狄明, 等. 微粒捕集器再生技木的研究动态和发展趋势[ J] . 车用发动机, 2005.5 : 6-9.

2.董红义,帅石金,李儒龙,王建昕. 柴油机排气后处理技术最新进展与发展趋势[J]小型内燃机与摩托车,2007.6:88-91

3.黄为,高世伦,俞文苗. 低温等离子体在柴油机尾气排放控制中的研究[J]. 内燃机,2007.2:40-41

4.魏胜利隆武强. 柴油机排气后处理技术的现状与发展[J]. 小型内燃机与摩托车,2008.2:92-94

5.周泽兴,王学中,李凯,华晓燕.柴油车排气净化技术研究的进展[J].中国稀土学报,2002.6:2-7

6.马国胜,谭祖健.SCR 在国内的应用与展望[J].内燃机,2008.6:2-5

7.刘丙善, 吕林. 氮氧化物选择性催化还原开环控制技术误差分析[J] . 航海工程, 2007, 36( 4) : 71-73.

8.蒋德明陈长佑杨嘉林杨中极.高等车用内燃机原理[M].西安:西安交通大学出版社,2006.4

9.李鹏, 谭丕强, 楼狄明, 胡志远.满足国V排放的重型柴油机排气后处理技术[J].2010.8:2-5

10.Guy R Chandler , Barry J Cooper, James P Harris, etal. An Integrated SCR and Continuo usly Regenerating Trap System to Meet Fut ur e NOx and PM Leg islation [ C] .SAE Paper 2000-01-0188.

11.Ray Conway , Sougato Chatterjee, Alex Beav an, etal. Combined SCR and DPF Techno lo gy fo r Heavy Duty Diesel Retrofit [C].SAE Paper 2005-01-1862.

12.Joseph Theis, Erdogan Gulari. A LNT + SCR System for Treating the NOx Emissions from a Diesel Engine[C] . SAE Paper 2006-01-0210.

13.梁荣亮, 李孟良, 过学迅, 等. 重型柴油车辆尾气后处理控制技术的综合评价[ C] . SAE-C2008P144.

14.刘瑞祥, 高希彦, 杨德胜, 等. 柴油机微粒陶瓷过滤器红外加热再生的优化[ J] . 内燃机学报, 2004, 22(6) : 481-485.

15.朱天乐, 王建昕, 傅立新, 等. 柴油机排气后处理技术[ J] . 车用发动机, 2002.06: 1-5.

柴油机尾气后处理技术基础介绍

柴油机尾气后处理技术

基础开发室性能组

李兴民 2009.4

内容

尾气后处理技术简介 柴油机尾气的组成 后处理基础知识 典型后处理布置方案

DEUTZ (DALIAN) ENGINE CO.,LTD

尾气后处理技术简介

为什么要采用尾气后处理技术? 为了满足越来越苛刻的环保法 规要求,仅仅依靠发动机本体 的技术措施已经不能满足法规 的要求,专门针对发动机尾气 采用物理、化学方法进行净化 处理的方法叫做发动机尾气后 处理技术

DEUTZ (DALIAN) ENGINE CO.,LTD

排放法规

2 (8%)

cu rve

8 (9%) 10 (8%)

Torque

Fu ll l oa d

6 (5%)

4 (10%) 75% load

12 (5%)

5 (5%)

3 (10%) 50% lo ad

13 (5%)

7 (5%)

9 (10%)

25% load

11 (5%)

1 (15%) idle

250

A

B

C

Engine speed

100 Torque [%]

200

50

150

0

Engine speed [%]

100

-50

50

-100

0 0

Urban

600

Rural Time [sec]

-150 1200 Motorway 1800

DEUTZ (DALIAN) ENGINE CO.,LTD

柴油机排气后处理装置技术要求第5部分:后处理器机械性能

中国环境保护产业协会标 T/CAEPI □□-20□□ 柴油机排气后处理装置技术要求 第5部分:后处理器机械性能 Technical Requirements of Diesel Emission Aftertreatment Devices Part 5: Mechanical Performance of After-treatment Converter (征求意见稿) 中国环境保护产业协会发布

T/CAEPI XXX-201X 目 录 前 言...........................................................................III 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 技术要求.......................................................错误!未定义书签。 4.1 一般要求 (3) 4.2 机械性能要求 (3) 5 试验程序 (4) 6 试验方法 (4) 6.1 密封性试验 (4) 6.2 轴向推力试验 (4) 6.3 水急冷试验 (4) 6.4 热振动试验 (5) 6.5 热疲劳试验 (6) 7 检验规则 (7) 7.1 检验分类 (7) 7.2 检验项目 (7) 8 标志、包装、运输、储存 (8)

T/CAEPI XXX-201X 前 言 为贯彻《中华人民共和国环境保护法》,促进环保技术装备发展,规范柴油机排气后处理装置的技术要求和试验方法,降低柴油机尾气排放中的污染物对空气质量的影响,制定本标准。 CAEPI XXX-201X《柴油机排气后处理装置技术要求》分为如下5个部分: ——第1部分:氧化型催化转化器(DOC); ——第2部分:选择性催化还原器(SCR); ——第3部分:柴油机颗粒捕集器(DPF); ——第4部分:氨逃逸催化器(ASC); ——第5部分:后处理器机械性能; 本部分为T/CAEPI XXX-201X 第5部分。 本部分规定了柴油机排气后处理装置后处理器的机械性能技术要求和试验方法。 本部分是对HJ451-2008《环境保护产品技术要求柴油车排气后处理装置》的修订,与原标准相比主要变化如下 ——增加了后处理器封装单元的技术要求和测试方法 ; ——增加了后处理器总成热疲劳要求和试验方法 ; ——修改了密封性技术要求,将压降要求改为泄漏量要求; ——修改了轴向推力试验方法,根据载体的大小,线性关系增加轴向力; ——修改了预处理条件,调整了预处理温度; ——修改了水急冷试验方法,将四段式循环方式改为两段式; ——修改了振动试验方法; ——修改了试验条件和试验程序; ——修改了检验规则。 本标准由中国环境保护产业协会组织制订。 本标准起草单位: 本标准主要起草人:

柴油机后处理净化技术

柴油机后处理净化技术 1.氧化催化转化器 氧化催化转化器是利用催化剂,象滤清器那样通过排气,将有害成分HC、CO、NOx进行化学反应转化为无害的CO2、H2O和N2的反应器。 减小污染物浓度的原理: 把一氧化碳(CO)、碳氢化合物(HC)和颗粒中的可溶性有机物SOF成分氧化成二氧化碳和水。 氧化催化转化器的结构: 主要由壳体、衬垫(减震层)、载体和催化剂涂层四个部分组成。 ①壳体通常为不锈钢材料,防止高温氧化脱落。 ②衬垫通常为陶瓷材料;隔热性、抗冲击性、密封性和高低温冲 击性优于金属网。 ③载体材料主要有蜂窝陶瓷载体和金属载体两种。 ④催化剂涂层。涂层(γ-Al2O3)+主催化剂(铂Pt、钯Pd) 2.NOx机外净化技术 (1)吸附催化还原法(LNT) 催化剂活性成分:贵金属和碱土金属 在富氧气氛下,用吸附剂MO先将NOx储存起来: 然后在贫氧的还原气氛下进行分解和还原,其反应如下:

(2)选择性催化还原(SCR) NOx的催化还原技术有:选择性非催化还原(SNCR)、非选择性催化还原(NSCR)和选择性催化还原(SCR)三种方式,其中以选择性催化还原(SCR)技术在柴油机上的研究最为广泛。 工作原理: 以NH3或者HC作为还原剂,在催化剂的作用下将NOx转化为无害的氮气(N2)和水蒸气(H2O)。 (3)等离子辅助催化还原(NTP) 机理:空气经过低温等离子体作用后,产生一系列氧化性极强的自由基(OH*、HO2*)、原子氧(O)、臭氧(O3)等强氧化物质,这些物质将发动机尾气中的NO氧化,并转化为NO2

3. 颗粒物机外净化技术 微粒捕集器(DPF )对颗粒物进行捕集是最可行的一种后处理技术。此外,也有使用等离子体净化技术和静电分离技术等法对颗粒物进行脱除。 (1)DPF 结构 陶瓷蜂窝载体 陶瓷纤维编织物 22O O ??→2O N NO N +??→+2N O NO O +??→+*N OH NO H +??→+2NO O NO +??→*222NO OH NO H O ++??→** 22NO HO NO OH +??→+323NO O NO +??→

HW:柴油机后处理技术概述

当下常用柴油机后处理技术: 1SCR(Selective Catalytic Reduction选择性催化还原技术) 1.1NH3- SCR 1.1.1反应原理 使用尿素水溶液作为氨气来源,这种溶液尿素质量分数为32.5%,符合DIN V70070国际标准,市 场上也称之为“AdBlue”溶液。当尿素水溶液被喷射到排气管中后,与高温的废气混合,尿素水溶 液经过气化、热解和水解等一系列复杂的化学反应生成氨气和二氧化碳,简单可以分为两步。 第一步: 热解反应 CO(NH2)2→加热→NH3+ HNCO 第二步: 水解反应 HNCO+H2O→催化剂→NH3+CO2 尿素分解释放出的氨气与废气中的NO x发生化学反应,具体反应方程式如下 4NH3+4NO+O2→4N2+6H2O 4NH3+2NO+2NO2→4N2+6H2O 8NH3+6NO2→7N2+12H2O 1.1.2控制方法 尿素SCR系统主要由后处理控制单元( DCU)、尿素泵( SM)、喷嘴( DM)、尿素罐、SCR 催化器及 相应液力管路和电气线束构成,如下图所示。 DCU为主控制单元,处理传感器信号、计算尿素喷射量并对各种执行器进行控制。SCR 系统开始 工作时,DCU首先确认系统是否处于正常状态,然后发出指令使尿素泵开始加压,压力使尿素水溶 液开始流动。控制单元通过CAN总线与发动机的ECU进行通讯,获得发动机的运行参数,再加上 催化器上游温度信号,计算出尿素喷射量,驱动喷嘴将适量的尿素水溶液喷射到排气管内,按反应 机理还原尾气中的NO x,多余的尿素被送回到尿素罐内。 1.1.3存在的问题 1.1.3.1低温工况下NO x转化率低 尿素在废气温度为160℃左右时,开始发生热解反应产生异氰酸(HNCO)和一部分氨气。由于尿 素热解需要吸收大量的热量,当排气温度较低时热解速度较慢。有关研究表明,温度为330℃时 仅有20%左右的尿素可以发生热解,而400℃时有50%的尿素发生热解,剩下的尿素只能到达

高效清洁柴油机技术-5柴油机排气后处理

现代动力技术之二 现代高效低排放柴油机技术 (五)柴油机排气后处理 石磊 上海交大内燃机研究所

1. 排放污染物的成分 2. 污染物的形成与危害 3. 污染物的来源 4. 污染物的净化方式(1)一氧化碳(CO):不完全燃烧产物。 (2)碳氢化合物(HC):未燃和未完全燃烧的燃油、润滑油及其裂解产物和部分氧化产物。 (3)氮氧化合物(NOx):在燃烧过程中和排入大气后造成的氮的各种氧化物(NO、NO2为主)的总称。 (4)颗粒排放物(PM):主要是碳烟、未燃燃油和润滑油液态颗粒,以及其他碳氢化合物、硫化物、含金属的灰分等。 (5)二氧化碳(CO2):燃烧的必然产物。

1. 排放污染物的成分 2. 污染物的形成与危害 3. 污染物的来源 4. 污染物的净化方式 一氧化碳(CO) (1)形成原因 汽油机——主要是由可燃混合气过 浓造成的。 柴油机——主要是由燃烧室内部缺 氧或温度过低造成的。 (2)危害 是一种无色、无味的有毒气体,吸 入人体后,能以比氧强210倍的亲和 力同血液中的血红蛋白结合,形成 碳氧血红蛋白,阻碍血液向心脏、 脑等器官输送氧气,从而引起各种 中毒症状,直至使人窒息死亡。

1. 排放污染物的成分 2. 污染物的形成与危害 3. 污染物的来源 4. 污染物的净化方式 碳氢化合物(HC) (1)形成原因 汽油机——主要是因为低温缸壁的 冷激作用,使火焰消失;电火花太 弱,不能点燃混合气;进排气门重 叠期间,新鲜混合气泄漏;曲轴箱 窜气,汽油箱或化油器浮子室内汽 油蒸发等。 柴油机——主要是混合气形成不良 或温度过低而形成。 (2)危害 HC吸入人体后会破坏造血机能,造 成贫血、神经衰弱等,同时也会致 癌。

柴油机后处理系统常见故障分析与检修

柴油机后处理系统常见故障分析与检修

成都纺织高等专科学校机械工程学院 毕业论文 课题名称:柴油机后处理系统常见故障分析与检修班级:层次:?本科?专科 学生学号:20130 指导老师:杨 学生姓名:杨学生专业:汽车检 成都纺织高等专科学校机械工程学院 2016年3月17日

颗粒氧化催化器)主要用来处理PM。 4、DOC:Diesel particle filter (柴油机颗粒捕捉器)主要用来处理PM。 5、EGR:exhaust gas recirculation( 废气再循环) 该技术将发动机废气引入进气管,降低进入气废气再循环该技术将发动机废气引入进气管,降低进入气从缸的氧气浓度,控制燃烧速度,降低燃烧温度, 从而降低NO化合物的生成和排放。 以上就是后处理的一些方式,该篇论文会针对以上方法进行工作原理讲解,而对于该片论文的重点是尿素系统的讲解,其他只作为了解! 关键词:选择性还原氧化催化器柴油机颗粒捕捉器废气再循环尿素系统

ABSTRACT With the rapid development of economy in our country since the reform and opening to the outside environment is polluted by the corresponding at the same time, in order to our future generations of national environmental safety also ongoing policy regulation. Air pollution is one of them, from industrial and automobile exhaust gas pollution, so in order to reduce automobile harmful gas emissions country made the three countries of truck four emissions standards, the corresponding have truck post-processing system. Oil machine processing wood processing system is used on diesel engine exhaust, forward of the truck diesel is four countries sanhe system; And this system has two kinds of methods corresponding to the three EGR + DPF (Exhaust Gas Recirculation + Diesel particle filter; Exhaust Gas Recirculation + Diesel particulate trap) and the four SCR (Selective Catalytic Reduction of Selective Catalytic Reduction). Here are some post-processing methods: 1, SCR, selectivecatalytic reduction (reduction) Main processing NO compounds. 2, DOC: Diesel oxidation catalyst (oxidation catalysts) mainly use the HC, CO compounds. 3, POC: Partial oxidation catalyst (Partial oxidation catalysts particles) is mainly used to deal with PM. 4, DOC, Diesel particle filter (Diesel particulate trap) is mainly used to deal with PM.

柴油机的发展

国内外柴油机技术的现状与发展 日期: 2005-10-9 来源: 1882 年德国人狄赛尔( Rudolf Diesel )提出了柴油机工作原理, 1896 年制成了第 一台四冲程柴油机。一百多年来,柴油机技术得以全面的发展, 应用领域起来越广泛。 大量研究成果表明,柴油机是目前被产业化应用的各种动力机械中热效率最高、 能量利 用率最好、最节能的机型。 装备了最先进技术的柴油机, 升功率可达到30 — 50kWh/L ,扭 矩储备系数可达到 0.35以上,最低燃油耗可达到 198g/kWh ,标定功率油耗可达到 204g/kWh ; 柴油机被广泛应用于船舶动力、发电、灌溉、车辆动力等广阔的领域,尤其 在车用动力方面的优势最为明显, 全球车用动力 "柴油化 "趋势业已形成。在美国、日本 以及欧洲 100%的重型汽车使用柴油机为动力。 在欧洲, 90%的商用车及 33%的轿车为柴 油车。在美国, 90%的商用车为柴油车。在日本, 38%的商用车为柴油车, 9.2% 的轿车为 柴油车。据专家预测,在今后 20 年,甚至更长的时间内柴油机将成为世界车用动力的主 流。 世界汽车工业发达国家政府对柴油机发展也给予了高度重视,从税收、燃料供应等 方面采取措施促进柴油机的普及与发展。 、国外柴油机技术的现状与发展 现代的调整高性能柴油机由于热效率比汽油机高、污染物排放比汽油机少, 作为汽 车动力应用日益广泛。西欧国家不但载货汽车和客车使用柴油发动机, 而且轿车采用柴 油机的比例也相当大。最近, 美国联邦政府能源部和以美国三大汽车公司为代表的美国 汽车研究所理事会正在开发新一代经济型轿车同样将柴油机作为动力配置。 经过多年的 研究、大量新技术的应用,柴油机最大的问题烟度和噪声取得重大突破,达到了汽油机 的水平。 下面是国外柴油机应用的一些先进技术: 一)共轨与四气门技术 国外柴油机目前一般采用共轨新技术、 四气门技术和涡轮增压中冷技术相结合, 发动机在性能和排放限值方面取得较好的成效,能满足欧 3 排放限值法规的要求。 四气门结构(二进气二排气)不仅可以提高充气效率,更由于喷油嘴可以居中布 置, 使多孔油束均匀分布,可为燃油和空气的良好混合创造条件;同时, 上将进气道设 计成两个独立的具有为同形状的结构,以实现可变涡流。 配合,可大大提高混合气的形 成质量(品质),有效降低碳烟颗粒、 提高热效率。 二)高压喷射和电控喷射技术 高压喷射和电控喷射技术是目前国外降低柴油机排放的重要措施之一, 电控喷射技术的有 效采用,可使燃油充分雾化,各缸的燃油和空气混合达到最佳, 降低排放,提高整机(车)性 能。 可以在四气门缸盖 这些因素的协调 HC 和 NOX 排放并 高压喷射和 从而

柴油机微粒排放后处理技术的研究现状及发展趋势

第34卷 第1期2005年2月 小型内燃机与摩托车 S MALL I N TERNAL COMBUSTI O N E NGI N E AND MOT ORCYCLE Vol.34No.1 Feb.2005 柴油机微粒排放后处理技术的研究现状及发展趋势3 邱卓丹 张洪涛 (广西工学院汽车工程系 广西柳州545006) 摘要:本文介绍了柴油机微粒排放后处理控制技术研究的意义;系统综述了柴油机排气微粒后处理技术的研究现状及发展趋势。 关键词:柴油机 微粒 后处理技术 中图分类号:421.5 文献标识码:A 文章编号:1671-0630(2005)01-0024-04 St a tus and New Tendency of D i esel Exhaust Parti cul a te After-trea t m en t Technology Q i u Zhuodan,Zhang Hongt ao Aut omobile Engineering Depart m ent,Guangxi I nstitute of Technol ogy(L iuzhou545006) Abstract:This paper intr oduces the significance of the contr ol f or diesel exhaust particulate,summarizes the status and the ne w tendency of diesel polluti on after-treat m ent technol ogy. Keywords:D iesel engine,Particulate,After-treat m ent technol ogy 1柴油机微粒排放后处理技术的研究意义 柴油机具有高燃油经济性、可靠性和低维护成本等特点,然而其尾气排放特别是微粒排放对环境的污染严重制约了柴油机的发展。 柴油机排气微粒(P M)包括:以碳元素为主的碳烟(占P M组成的50%~80%)、未氧化或未完全氧化的碳氢化合物、硫酸盐及与硫酸盐结合的水和其它杂质。 C.A rcou manis和K.P.Shindler在柴油机混合气燃烧与有害物生成机理的研究中强调:现有的柴油机燃烧过程几乎不可避免地产生碳烟。 在柴油机微粒排放控制中,应遵循先机内净化,后机外净化的原则,集多种控制技术共同作用。对于越来越严格的排放法规,柴油机微粒排放后处理技术显得尤为重要,主要有以下两个原因:①由于NO大多是在混合阶段和稀薄火焰区生成,为高温富氧产物,而微粒大多是在扩散燃烧期富油区生成,为高温缺氧产物。某些减少NO生成的措施会增加微粒生成,反之亦然。这一现象称为NO x 与微粒的折衷,这种折衷使通过机内净化减少微粒排放的措施受到一定的限制。②不管微粒的排放量小到什么程度,它对人体依然有害,即没有一个微粒排放浓度可以认为对人体是安全的。因为仅仅依靠改进柴油机结构、优化组织燃烧、改善燃料品质和降低润滑油消耗来减少微粒生成的机内净化措施的效果有限,所以还要设法把燃烧过程中已经形成的微粒在排入大气以前除掉。 2柴油机微粒排放后处理技术的研究现状及发展趋势 针对柴油机微粒排放的后处理技术比较多,但目前尚无成熟实用的商品化装置。下面作者将对世界范围内广泛研究的各种柴油机微粒排放的后处理技术进行比较详细的阐述,分析各种技术的特点、存在的问题及微粒净化技术发展趋势。 2.1微粒捕集器结合再生技术 过滤技术是使柴油机排气流经过滤体后再排入大气,当柴油机排气从过滤体中通过时,其中的一部分微粒就会被过滤下来,从而达到净化的目的。目前,降低柴油机微粒排放的后处理装置主要是使用微粒捕集器,这是目前国际上最接近商品化的柴油机微粒后处理技术。柴油机微粒捕集器的净化效果已不再是技术 3基金项目:广西自然科学基金资助项目(桂科自0229010) 作者简介:邱卓丹(1973—),女,广西贵港人,讲师,工学硕士,主要从事内燃机节能及排放控制研究。

汽油机排放污染物的生成和处理技术

汽油机排放污染物的生成和处理技术 摘要:目前环境污染严重,而汽车作为化石燃料的重要消耗途径,有着不可推卸的责任。因此本文分析汽油机排放的CO,HC,NO X和微粒等污染的生成,还讨论了目前汽车常用的机内净化和排放后处理技术。在这里技术的指导下,希望进一步改善汽车的排放特性。 关键词:汽油机;排放;机内净化;排放后处理 0 引言 近年来环境污染日益严重,很大程度上是由化石燃料的不清洁燃烧方式引起的。酸雨,雾霾,沙尘暴,温室效应甚至厄尔尼诺现象的出现频率越来越高,环境问题与经济发展的冲突越来越严峻。据英国石油公司(BP)的统计,中国是目前世界上能源消耗量最大的国家,占世界一次能源消耗的22.4%[1]。其中,不可再生的化石能源占了我国能源结构的绝大部分。化石能源的大量消耗不仅威胁国家的能源安全问题,同时也制约了社会的稳定高速发展。从图1中可以看到,随着我国汽车保有量的不断增长[2],汽车行业作为交通运输的主要构成部分消耗的大量石油资源占据了很大比例。其次,粗放式地燃烧化石燃料已造成了严重的空气污染。随着空气污染的不断加重,PM 2.5数值不断攀升,雾霾天气已经严重影响了人们的正常工作生活。控制空气污染并减少雾霾天气以保障我国民众的身体健康和日常生活已经刻不容缓。 图1世界汽车增长趋势 尽管内燃机具有效率高、体积小、续航里程高等优点,但是其每年消耗大量宝贵的化石燃料并排放危害环境和人体健康的物质。研究表明,汽车尾气的排放

物是大气污染物的一个主要来源[3-5],其中包含未燃碳氢(HC)、氮氧化物(NOx)、一氧化碳(CO)、固体颗粒物、二氧化硫、含铅化合物等多种有害物质[6]。然而内燃机作为成熟的动力源在短时间内无法被彻底取代,研究内燃机排放物是如何生成,并探寻合适的排放控制手段,使亟待解决的。目前城市绝大多数乘用车都是汽油机,所以本文主要讨论汽油机排放物的生成和控制。 1 汽车排放污染物的生成和影响因素 1.1一氧化碳的生成机理和影响因素 汽车排放物中的CO的生成主要是由于燃油在汽缸内燃烧不充分所致,是由氧气不足所引起的。一般烃燃烧燃烧都是先与氧气反应生成CO和H2,再由二者与O2进一步反应生成H2O和CO2,同时CO还和生成的水蒸气反应生成H2和CO2。由此可见,当汽缸内氧气充足燃料完全燃烧的情况下,是没有CO生成的,而当O2不足的情况下,就会有部分燃料不能完全燃烧而生成CO。 理论上当空燃比α在14.7以上时候,燃料完全燃烧,没有CO生成。但由于燃料空气混合不均匀,在排气中还含有不少CO。因此CO主要受空燃比的影响,因此,影响空燃比的因素都会影响CO生成。例如,进气温度、大气压力、进气管真空度、怠速转速、发动机工况等。如图2可以看到不同转速和负荷对CO排放的影响[7]。 图2 1800 r/min(左边)和2500 r/min(右)下的CO排放特性 1.2碳氢化合物的生成机理和影响因素 汽油发动机中的未燃HC的生成主要可分为三种方式:燃烧过程中未完全燃烧的碳氢燃料随废气排入大气,其可能通过火焰在壁面淬熄、狭隙效应、燃烧室内沉积物和油膜等对燃油蒸汽的吸附和解吸、体积淬熄和后期氧化等原因引起;未燃燃料从活塞组和汽缸之间的缝隙漏入曲轴箱,形成蹿气;燃油从汽油机的燃

柴油机排放后处理技术

柴油机排气后处理技术的探讨 摘要 围绕车用柴油机排放控制这一主题。对国内外柴油机排放法规的发展趋势进行了综述。对满足面向世界排放法规的柴油机排气后处理控制技术进行了探讨。 关键词:柴油机排放法规排气后处理微粒捕集器微粒氧化催化器选择性 催化还原低温等离子 引言 排放方面的优势是包括汽油机在内的所有热力发动机无柴油机在节能与CO 2 法取代的。柴油机排气中有PM, N Ox , HC 和CO 等有害污染物, 其中PM 和NOx 是排放法规的主要控制对象。为减轻柴油机对大气环境的污染, 各国排放法规越来越严格。在发动机常用工况范围内, 仅采用机内措施降低PM 和NOx 排放已逐渐趋于极限, 只有对柴油机排气采取后处理净化措施, 才能满足未来更为严格的排放法规。目前常用的排气后处理技术主要有针对PM的氧化催化转化器DOC、颗粒捕集器DPF,针对NOx排放的选择性催化还原技术SCR、稀燃NOx 捕集技术LNT 、低温等离子技术等。 一、国内外排放法规 目前世界上已形成以美国、欧洲、日本为代表的三大排放法规体系, 其他各国基本上是采纳其中一种。图1 和图2 示出欧美及中国重型柴油机PM 和NOx 的部分排放法规限值的对比。图中欧洲和中国采用的是欧洲稳态测试循环下的限值, 美国采用的是瞬态工况标准测试循环下的限值。 图1 欧洲、美国和中国的NO 图2 欧洲、美国和中国的PM X 排放限值排放限值 由图1 和图2 可以看出: 美国由U S2002 至U S2010, NOx 排放限值由5. 36 g/ ( kW h) 降低到0. 27 g/ ( kW h) , 减少95% , PM 排放限值由0. 13 g/ ( kW h) 降低到0. 013 g / ( kW h) , 减少90%, 过渡时间为8 年; 欧洲从2000 年的欧#标准到2008 年的欧! 标准, NOx 排放限值由5. 0 g / ( kW h) 降低到2. 0 g/ ( kW h) , 减少60%, PM 排放限值由0. 1 g/ ( kW h) 降低到0. 02 g/ ( kW h) , 减少80% , 过渡时间为8 年; 我国自2007 年国III( 欧III) 标准到2012 年的

柴油机排放后处理技术

柴油机排气后处理技术 进入二十世纪九十年代以来,能源危机和环境污染两大问题,严重危害人类社会的可持续发展,日益受到各国政府和民间的重视。随着汽车工业的发展,汽车保有量的增加,对能源和环境的压力日益加剧,新的排放法规的要求日趋严格,研究开发低排放、低油耗的汽车新技术势在必行[1]。 柴油机作为一种高效节能的动力机械,在军车动力中占据这越来越重要的地位。为了保持柴油机卓越的燃油经济性,同时又能满足越来越严格的排放法规要求,电控燃油喷射、可变截面涡轮增压器和废气再循环、排气后处理等技术被相继采用,并逐渐成为先进柴油机的通用技术标准。然而,随着排放法规的日益严格,机内净化技术实现起来已经愈有难度且成本较高,排气后处理技术成为了减少尾气污染的重要手段。 本文章主要介绍柴油机主要污染物生成机理,柴油机排气后处理技术的相关情况。 一柴油机排放主要污染物生成机理 柴油机排放的主要污染物有:NO x、微粒。 1.NOx的生成机理 感兴趣的氮氧化物是指NO,N2O(燃气轮机)和NO2,其中常见的是NO和NO2,它们统称为NOx。在燃烧后的排气过程中,更加稳定的NO几乎总是超过其它氮氧化物占主要地位。 NO的生成途径以确定有两种: 1.高温途径即在已燃区产生的NO称为热NO; 2.瞬发途径。即在火焰区产生的NO称为瞬发NO; 氮氧化合物是在燃烧过程中由燃烧空气中的氮或来自化石燃料中的含氮有机物(主要是在重油和煤中)生成的。若NOx排放受到热力学平衡约束条件控制的话,则氮氧化物的浓度在排气温度下将小于1×10-6。当燃烧产物的温度下降,NOx浓度开始降低,但在火焰温度下,供NOx分解的时间在通常的燃烧设备中都太短,难以达到平衡状态,以及氮氧化合物在数十到数千(与燃烧的情况有关)10-6的浓度下被激冷。这样,NOx生成和分解的化学过程是由化学动力学而不是热力学控制的。 NO和NO2浓度是彼此被另一个快速活性基反应连系在一起的:NO2和O,H和OH反应生成NO,而NO和HO2反应生成NO2。我们对氮氧化物和非有机成分反应有很好地了解,但对NO和含碳物质反应却有相当空白,对该领域,研究兴趣正在扩大。 2.微粒的生成机理 柴油机的总微粒TPM(total particular matter)是由固体碳(solids, SOL)(起始的固体碳球直径为0.01-0.08μm,由它们组成固体质点并凝聚碳氢化合物生成0.05-1.0μm的SOL),在SOL 外面吸收了一层可用有机溶剂溶去的碳氢化合物称为可溶有机成分以及可溶于水的硫酸盐三部分组成。如图示[2]:

柴油机后处理系统常见故障分析与检修

成都纺织高等专科学校机械工程学院 毕业论文 课题名称:柴油机后处理系统常见故障分析与检修班级:层次:本科专科 学生学号:20130 指导老师:杨 学生姓名:杨学生专业:汽车检 成都纺织高等专科学校机械工程学院 2016年3月17日

摘要 随着改革开放以来我国经济飞速发展的同时环境也受到了相应的污染,为了我们子孙后代的的环境安全国家也不断进行政策管制。大气污染就是其中一种,污染的气体来自工业和汽车尾气,所以为了减少汽车有害气体排放国家制定了货车的国三国四排放标准,相应的就有了货车后处理系统。 油机后处理柴系统的作用是对柴油发动机尾气的处理,该系统配的柴油车是国三和国四系统的货车;而这个系统有两种方法分别对应国三的EGR+DPF(Exhaust Gas Recirculation+ Diesel particle filter;废气再循环+柴油机颗粒捕捉器)与国四的SCR(Selective Catalytic Reduction 选择性催化还原)。 柴油发动机排出的尾气很多污染气体而后处理的系统就是用于对污染气体进行处理,处理的办法是将有害气体或污染气体进行转化为清洁气体,该系统的发明就是响应世界的减少大气污染号召;所以该系统的发明就是对大气的保护。 下面介绍一些后处理方法:1、SCR:selective catalytic reduction (选择性还原) 主要处理NO化合物。 2、DOC:Diesel oxidation catalyst (氧化催化器)主要用处理HC 、CO化合物。 3、POC: Partial oxidation catalyst (部分颗粒氧化催化器)主要用来处理PM。 4、DOC:Diesel particle filter (柴油机颗粒捕捉器)主要用来处理PM。 5、EGR:exhaust gas recirculation( 废气再循环) 该技术将发动机废气引入进气管,降低进入气废气再循环该技术将发动机废气引入进气管,降低进入气从缸的氧气浓度,控制燃烧速度,降低燃烧温度, 从而降低NO化合物的生成和排放。 以上就是后处理的一些方式,该篇论文会针对以上方法进行工作原理讲解,而对于该片论文的重点是尿素系统的讲解,其他只作为了解! 关键词:选择性还原氧化催化器柴油机颗粒捕捉器废气再循环尿素系统

HW柴油机后处理技术概述

H W柴油机后处理技术 概述 文档编制序号:[KKIDT-LLE0828-LLETD298-POI08]

当下常用柴油机后处理技术: 1SCR(Selective Catalytic Reduction 选择性催化还原技术) 1.1NH3- SCR 1.1.1反应原理 使用尿素水溶液作为氨气来源,这种溶液尿素质量分数为%,符合DIN V70070国际标准,市场 上也称之为“AdBlue”溶液。当尿素水溶液被喷射到排气管中后,与高温的废气混合,尿素水溶 液经过气化、热解和水解等一系列复杂的化学反应生成氨气和二氧化碳,简单可以分为两步。 第一步: 热解反应 CO(NH2)2→加热→NH3+ HNCO 第二步: 水解反应 HNCO+H2O→催化剂→NH3+CO2 尿素分解释放出的氨气与废气中的NO x发生化学反应,具体反应方程式如下 4NH3+4NO+O2→4N2+6H2O 4NH3+2NO+2NO2→4N2+6H2O 8NH3+6NO2→7N2+12H2O 1.1.2控制方法 尿素SCR系统主要由后处理控制单元( DCU)、尿素泵( SM)、喷嘴( DM)、尿素罐、SCR 催化器及 相应液力管路和电气线束构成,如下图所示。 DCU为主控制单元,处理传感器信号、计算尿素喷射量并对各种执行器进行控制。SCR 系统开始 工作时,DCU首先确认系统是否处于正常状态,然后发出指令使尿素泵开始加压,压力使尿素水 溶液开始流动。控制单元通过CAN总线与发动机的ECU进行通讯,获得发动机的运行参数,再 加上催化器上游温度信号,计算出尿素喷射量,驱动喷嘴将适量的尿素水溶液喷射到排气管内, 按反应机理还原尾气中的NO x,多余的尿素被送回到尿素罐内。 1.1.3存在的问题 1.1.3.1低温工况下NO x转化率低 尿素在废气温度为160℃左右时,开始发生热解反应产生异氰酸(HNCO)和一部分氨气。由于 尿素热解需要吸收大量的热量,当排气温度较低时热解速度较慢。有关研究表明,温度为 330℃时仅有20%左右的尿素可以发生热解,而400℃时有50%的尿素发生热解,剩下的尿 素只能到达催化剂表面后完成热解。当外界环境温度较低或发动机时,发动机废气温度很可能 达不到要求,不能产生足够的氨气,反应效率低下,后处理系统不能发挥应有的作用。对此的 对策是开发低温催化剂,改善尿素溶液喷射装置使喷射出的液滴更小,安装水解催化剂促进尿 素低温水解等等。 1.1.3.2尿素结晶 由于排气管的材料一般为不锈钢,废气与排气管内壁之间存在一定的温度差,如果尿素溶液在 较低的温度下喷射到排气管中,势必有部分雾化后的尿素小颗粒会附着在管壁上形成液膜,进 而会产生晶体。其原因是在温度范围为 132 ~180℃的低温条件下,尿素除了正常分解外,还

发动机排气后处理技术

一、排气后处理的原因与意义 随着我国工业快速崛起与经济迅猛发展,我国人民的生活水平不断提高,对于生活品质的要求也越来越高,汽车作为一种非常便捷的交通工具也越来越普及,汽车工业也得到了飞速的发展。 然而,汽车的普及与汽车工业的快速发展给人们生活带来便利的同时也产生了能源与环境问题。近年来,节能、能源与环境相容问题成为备受关注的重大科学问题。而汽车发动机作为汽车动力的问题的根本所在,因此改善汽车性能的关键在于开发汽车发动机节能减排技术。 因而,随着对内燃机低排放的要求不断严格,能兼顾动力性、经济性、排放性的内燃机越来越复杂,成本急剧上升。因此,世界各国都先后开发排气后处理技术,在不影响或者少影响内燃机其他性能的同时,降低最终向大气环境的排放。 如何解决好发展过程中的能源与环境问题成为当前汽车工业面临的两项难题。一直以来汽车发动机以石油作为主要的燃料来源,但是,石油资源具有不可再生性,连续开采已使得石油资源日益枯竭。尾气排放带来的环境污染问题也是汽车工业急需解决的问题,制定并实施汽车尾气排放标准是一项较为有效的控制措施。 在能源与环保的双重压力下,我国汽车发动机行业引进了许多先进的技术。就汽车发动机而言,汽车发动机排气后处理技术等先后应用到实际的生产生活中,其技术可以有效改善汽车发动机的尾气的排放与污染,降低废气污染的排放。 进入二十一世纪,世界汽车发动机技术的研究重点与目标趋向于节能和二氧化碳减排取代排放控制的方面上。因此发动机排气后处理技术正处于上升趋势,而且国际上发动机排气后处理技术近年来已经有了很大的提高,其基础理论与机制有了巨大的进步,因此研制、设计、和试验汽车发动机系统的技术得到了很大的革新。 二、排气后处理技术的原理与分类 在讨论汽车发动机排气后处理技术之前,我们应该首先讨论一下汽车发动机所排放的尾气与其对于人体与社会的危害。 首先汽车发动机的尾气的主要危害物有一氧化碳、碳氢化合物与氮氧化合物等众多有毒有害的气体。它们产生的原因多是有由于燃油的不充分的燃烧所引起的,并且在高温的情况下,更容易产生更多的上述的有害气体,这些有害气体会对环境造成极大的污染,对人体造成呼吸系统、血液、神经系统的人体重要的系统形成极大的损伤。 而发动机的排气后处理技术就是用来减缓与解决上述的问题的。按目前主要的方法,汽车发动机排气后处理技术按照汽车发动机的燃油的种类,可以分为汽油机排气后处理技术与柴油机排气后处理技术。 下面首先介绍汽油机排气后处理技术,汽油机排气后处理技术主要包括热反应器、催化转化器、HC捕集器,其中催化转化器又可以分为氧化性、还原性、氧化还原(三效)型以及稀燃型,目前单纯还原型的催化剂已很少用。下面对汽油机排气后处理技术的各个部分进行较为详细的介绍: 首先是热反应器:处理对象为CO和HC。随着三效催化器的普及,20世纪90年代开始生产的新车已不采用热反应器。由于摩托车的排气后处理装置要求

HW:柴油机后处理技术概述

当下常用柴油机后处理技术: 1 SCR (Selective Catalytic Reduction 选择性催化还原技术) 1.1 NH 3- SCR 1.1.1 反应原理 使用尿素水溶液作为氨气来源, 这种溶液尿素质量分数为 32.5%,符合DIN V70070 国际标准,市 场上也称之为“ AdBlue ”溶液。当尿素水溶液被喷射到排气管中后,与高温的废气混合,尿素水溶 液经过气化、热解和水解等一系列复杂的化学反应生成氨气和二氧化碳,简单可以分为两步。 第一步:热解反应 CO (NH 2)27加热T NH 3+ HNCO 第二步:水解反应 HNCO+H 2O T 催化剂 T NH 3+CO 2 尿素分解释放出的氨气与废气中的 NO x 发生化学反应,具体反应方程式如下 4NH 3+4NO+O 2T 4N 2+6H 2O 4NH 3+2NO+2NO 2T 4N 2+6H 2O 8NH 3+6NO 2T 7N 2+12H 2O 1.1.2 控制方法 尿素SCR 系统主要由后处理控制单元 (DCU )、尿素泵(SM )、喷嘴(DM )、尿素罐、 相应液力管路和电气线束构成,如下图所示。 廉倉我力和置 ------- 通讯信号 DCU 为主控制单元,处理传感器信号、计算尿素喷射量并对各种执行器进行控制。 SCR 系统开始 工作时,DCU 首先确认系统是否处于正常状态, 然后发出指令使尿素泵开始加压, 压力使尿素水溶 液开始流动。控制单元通过 CAN 总线与发动机的ECU 进行通讯,获得发动机的运行参数,再加上 催化器上游温度信号,计算出尿素喷射量,驱动喷嘴将适量的尿素水溶液喷射到排气管内,按反应 机理还原尾气中的 NO x ,多余的尿素被送回到尿素罐内。 1.1.3 存在的问题 1.1.3.1低温工况下NO x 转化率低 SCR 催化器及 I ------ 1 --------- 5砸嚥iiB 度传感猛 J 上游 卜游 --------------

柴油车后处理技术及应用 陈耀强

满足国Ⅳ标准的柴油机尾气后处理技术及应用 四川大学 四川中自尾气净化有限公司 陈耀强

内容 一、柴油机尾气的特征及后处理的难度 二、Urea-SCR 三、DOC 四、DPF和POC 五、值得注意的几个问题 六、醇类燃料(含氧燃料)车尾气净化 七、催化剂性能和耐久性的实验室评价

一、柴油机尾气的特征及后处理的难度 1、尾气的危害和净化前景 ?汽车尾气:HC,CO,NOx和颗粒物(PM)等污染物,经大气中的光化学反应后,还将产生地表臭氧)和过氧化物; (O 3 )和过氧化物为致癌物质;?PM 、地表臭氧(O 3 ?CO,NOx和HC为致病物质,严重危害人类的健康和生态环境。 ?汽车尾气对人类造成疾病和死亡,特别造成大量人的早死(2007年我国34万人因尾气污染而死亡).

?汽车尾气净化催化剂是一个发展迅速,成就卓著,对环境保护作用巨大,经济效益和社会效益显著的催化领域?1960s uncontrolled emissions 40–60 g CO/km 2000 Euro III 2.3 g CO/km 减少94–96% 2005 Euro IV 1g CO/km 减少97–98% 随后实施Euro V,Euro VI 和零排放标准 最终消除尾气污染

尾气净化催化剂的特征: ?汽车尾气净化催化剂属科学和技术密集型产品国际:27000多项专利,近40000多篇论文。 ?技术来源于对基础科学规律的掌握,是科学技术发展的必由之路。 ?没有高水平的基础研究是不会产生出具有竞争力机动车尾气净化催化剂技术。 ?上述特征决定了世界范围内只有少数几家公司能掌握和发展尾气净化催化剂的技术。

柴油车排放后处理

柴油机后处理技术

Legislation

Emission Reductions Evolution

16 14

* PM scale x10 *

NOx -86%

18 years

PM -95%

13 years

12 10 8 6 4 2 0

98 00 90 94

Euro 0 Euro 1

-43%

g/kW.hr

-12% -29% -56%

Euro 2

-30% -80%

Euro 4

-33%

Euro 3

-43%

Euro 5

02

96

04

92

06

08 20

19

19

19

20

20

19

20

19

20

20

10

Aftertreatment Technology Options

Diesel Engine Emission Technology Approach

Emissions Level Euro-Ⅱ Euro-Ⅲ Euro-Ⅳ Euro-Ⅴ Euro-Ⅵ

Fuel Sulfur(ppm) 2000 Electric Control Fuel Injection Pressure (MPa) Turbocharging and Intercooling 80 Turbocharge

300 √ 120 Turbocharge

<10 √ 160 Variable Geometry Turbochgar ge(VGT)

<10 √ 200 Variable Geometry Turbochgar ge(VGT)

<10 √ 240 Variable Geometry or Multistag Turbochar ge LTC

Exhaust Gas Recirculation at Full Load Aftertreatment

None

<5%

<15%

<20%

None

None

DPF

SCR+DPF

SCR+DPF