风力机风轮的性能和设计方案

第3章一风力机风轮的性能和设计方案

3.1一引言

本章主要介绍风力机风轮及其相关部件,侧重于风轮分类二设计方案二性能及关键的设计要求三将介绍广泛用于现代风力机组的不同类型风轮,尤其是其设计的简洁性和可靠性三一维(1D)二二维(2D)和三维(3D)的气动分析将应用在风力机风轮中,重点是功率系数和升力系数的分析三

首先,对理想风轮结构设计的一维简单模型进行评估,以确定轴向速度二风轮的压降和作用在控制体上压力的轴向分力的关键作用三通过它们对轴向速度的影响,将确定循环控制流的关键参数三在本章将引述造成尾流速度跳变的原因,定义静态不可压缩无摩擦气流的条件和参数三在从风轮后侧到风轮前侧的远上游地区可以合理运用伯努利方程三理想风轮的轴向动量方程可以运用某些假设推导得到三作为轴向诱导因子和轴向风速的函数,将推导出风轮转速的表达式三

一一风轮的类型及其性能

本章将简要介绍风力机风轮及其性能和关键性能参数三上风向和下风向风轮广泛应用于水平轴风力机,而萨窝纽斯风轮和达里厄式风轮最适合用于垂直轴风力机三当叶尖速比为1~2.5时,萨窝纽斯风轮的效率通常很低,当叶尖速比超过3时效率会提高三当叶尖速比为3和4时,风轮效率分别为53%和57%三在叶尖速比为5~10时,萨窝纽斯风轮具有高于58%的恒定效率三定义叶尖速比为叶尖速与初始风速的比值三

在叶尖速比为5~7时,达里厄式风轮的效率约为28%~32%,当叶尖速比为6时效率达到最大33%三由于其相对较低的效率,达里厄式风轮只用于小容量风力机三

上风向和下风向风轮的效率更高,通常用于水平轴风力机和螺旋桨式风车三风车风轮的理想效率很高:当叶尖速比为1二2二3二4二5二6和7时,效率分别为41.5%二51.2%二54.8%二57.2%二57.5%和58%三上风向和下风向风轮最适合用于在高叶尖速比下运行的大容量风力机三

一一叶片

螺旋叶片是风力机风轮最关键的部分三风轮设计阶段,风轮的性能二安全性和机械完整性相当重要三无论何种风况,风轮叶片必须遵循空气动力学和流体力学的

原理以获得最佳性能三水平轴风力机和垂直轴风力机叶片的设计结构和性能要求不同三作者的初步研究表明,当升阻比减小时,增大叶尖速比可以使效率最大或功率系数最高三进一步的研究表明,叶片所有的部分必须倾斜,以确保最小的升阻比三叶片的设计结构和性能要求将在第4章中详细讨论三

3.2一理想风轮的一维理论

在使用叶素理论(BEM)前必须对理想风轮的简单一维模型进行研究三如前所述,风力机从风的动能中提取机械能,在实现这一目标中风轮发挥着关键作用三简单的一维模型中的风轮是渗透性的圆盘三圆盘被视为一个理想的例子,因为它是光滑的,而且在尾流中没有旋转速度分量三这些是理想风轮的两个基本条件三

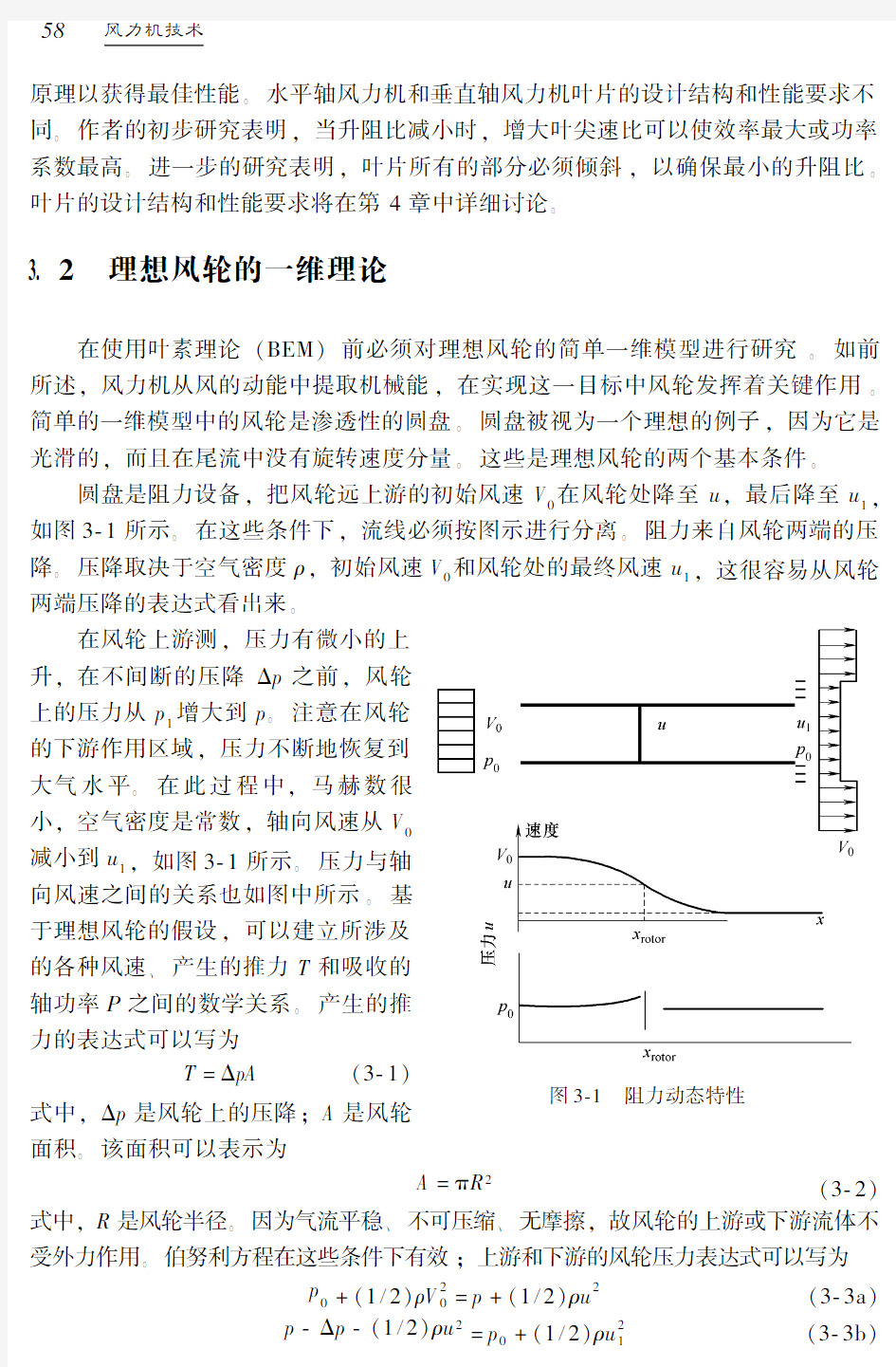

圆盘是阻力设备,把风轮远上游的初始风速V 0在风轮处降至u ,最后降至u 1,如图3-1所示三在这些条件下,流线必须按图示进行分离三阻力来自风轮两端的压降三压降取决于空气密度ρ,初始风速V 0和风轮处的最终风速u 1,这很容易从风轮两端压降的表达式看出来

三

图3-1一阻力动态特性

在风轮上游测,压力有微小的上

升,在不间断的压降Δp 之前,风轮

上的压力从p 1增大到p 三注意在风轮

的下游作用区域,压力不断地恢复到

大气水平三在此过程中,马赫数很

小,空气密度是常数,轴向风速从V 0减小到u 1,如图3-1所示三压力与轴向风速之间的关系也如图中所示三基

于理想风轮的假设,可以建立所涉及

的各种风速二产生的推力T 和吸收的

轴功率P 之间的数学关系三产生的推

力的表达式可以写为

T =ΔpA

(3-1)式中,Δp 是风轮上的压降;A 是风轮面积三该面积可以表示为

A =πR 2(3-2)式中,R 是风轮半径三因为气流平稳二不可压缩二无摩擦,故风轮的上游或下游流体不受外力作用三伯努利方程在这些条件下有效;上游和下游的风轮压力表达式可以写为

p 0+(1/2)ρV 20=p +(1/2)ρu 2(3-3a)

p -Δp -(1/2)ρu 2=p 0+(1/2)ρu 21(3-3b)85一风力机技术

结合这两个方程,压力的表达式可变形为

Δp =(1/2)ρ(V 20-u 21)(3-4)上述式中,ρ是空气密度(1.225kg /m 3);p 是大气压力p 0上升后的压力;V 0是风

轮远上游处的风速;u 是风轮平面上的风速;u 1是尾流风速,如图3-1所示三3.2.1一积分形式的轴向动量方程

积分形式的轴向动量方程可以应用于横截面面积为A cv 的圆形控制体,如图3-2

中虚线所示,可以表示为

?/?t ???cv ρu (x ,y ,z )d x d y d z +??cv u (x ,y ,z )ρV d A =F ext +F Press (3-5)式中,d A 是控制体表面长度等于此元素领域无穷小部分正方向的矢量;V 通常是元素所在区域风速的矢量;F press 是作用于控制体上压力的轴向分量;F ext 是与压力平行的外力分量三由于假设流体是稳定的,式(3-5)中的第一项是零,最后一项也是零,因为压力在平面的末端具有相等的大气等级,并且作用在风轮的相同处三如图3-2所示,注意压力在控制体(cv)的外侧边界上没有轴向分量三在理想风轮的假设下,式(3-5)可以表示为

ρu 21A 1+ρV 20(A cv -A 1)+(d m side /d tV 0)-ρV 20A cv =-T (3-6)

图3-2一轴向动量

式中,T 是由风轮上的压降产生的作用于相反方向的推力,如前所述,它将初始风速V 0减小到u 1;(d m side /d t )是质量守恒方程的参数三质量守恒的表达式为

ρA 1u 1+ρV 0A cv -ρV 0A 1+d m side /d t =ρV 0A cv

(3-7)此方程给出了(d m side /d t )的表达式,可以写成d m side /d t =ρA 1(V 0-u 1)

(3-8)运用质量守恒的概念,并结合式(3-6)和式(3-8),可得扭矩表达式

T =ρuA (V 0-u 1)(3-9a)=(d m side /d t )(V 0-u 1)(3-9b)一一由式(3-1)和式(3-9a)整理可得

(1/2)ρA (V 20-u 21)=ρuA (V 0-u 1)

(3-10)一一整理后此公式可以表示为9

5第3章一风力机风轮的性能和设计方案一

06一风力机技术

(ρuA(V0-u1)=(1/2)ρA(V0+u1)(V0-u1)

一一这意味着风轮平面上风速的表达式可以写成

u=(1/2)(V0+u1)(3-11)一一式(3-11)证明在风轮平面上风速度u是风速V0和尾流的最终速度u1的平均值三

3.2.2一运用交变控制体的一维动量理论

具有交变控制体的风力机结构如图3-3所示三由分布在控制体外侧的压力产生的力F press是未知的,而由净压力产生的力F press已知三在交变控制体的情况下,由于控制体与流线对齐,没有质量流体流过其外侧边界,如图3-3所示三在这种情况下,转矩T的轴向动量方程可以写成

T=ρuA(V0-u1)+F press(3-12)

图3-3一具有交变控制体的风力机

一一由控制体上的压力产生的沿流线方向的力为零,如图3-3所示三因为流体无摩擦,所以风能从入口到出口不会改变三涡轮轴功率P的表达式可以表示为

P=能量/时间=[(1/2)mV2]/(时间)(3-13)一一可通过对控制体使用积分能量方程(3-5)得到轴功率,如图3-3所示三将图3-3中所示的参数代入式(3-13),轴功率的表达式为

P=(d m/d t)(1/2)[V20+(2P0/ρ)-u21-(2P0/ρ)]

=(1/2d m/d t)(V20-u21)(3-14)一一由式(3-9a)和式(3-9b),可得质量导数

d m/d t=ρuA(3-15)一一将式(3-15)代入式(3-14)中,轴功率的表达式可化简为

P=[(1/2)ρuA](V20-u21)(3-16)一一如果诱导因子I f被定义为

I f=1-(u/V0),u=(1-I f)V0(3-17)一一将式(3-17)代入到式(3-11)中整理各项得

u 1=2u -V 0=[(2u /V 0)-1]V 0(3-18)=[2(1-I f )-1]V 0=(1-2I f )V 0(3-19)一一将式(3-17)和式(3-19)代入式(3-16)中,得到轴功率表达式P =[(1/2)ρuA ][V 20-(1-2I f )2V 20]=[(1/2)ρA (u /V 0)][1-(1-2I f )2][V 30]=[(1/2)ρA (1-I f )][1-1-4I 2f +4I f ]V 30

=[(1/2)ρAV 30][(1-I f )(4I f )(1-I f )]一一一一一一一一一一P =(2ρAV 30)[I f (1-I f )2](3-20)一一将式(3-9a)代入式(3-19)得到转矩表达式

T =[(ρuA )][V 0-(1-2I f )V 0]=(ρA )(u /V 0)(V 20)(2I f )=(2ρAV 20)[I f (1-I f )](3-21)

式中,I f 是轴向诱导因子;ρ是风轮材料的密度(质量/体积)三横截面上的有效功

率等于扫略面积为A 的风轮上的功率,可以表示为

P avail =(1/2)ρAV 30

(3-22)3.2.3一理想一维风力机的功率系数

风力机的功率系数C p 可以写为C p =轴功率/有功功率

=式(3-20)/式(3-22)=(2ρAV 30)[I f (1-I f )2]/[(1/2)ρAV 30]

=4I f (1-I f )2(3-23)

一一变量的数量关系如图3-4所示

三图3-4一一维风力机的功率系数变化图

3.2.4一理想一维风力机的推力系数

理想一维风力机的推力系数的表达式为

C T =生成的轴向升力/有效升力

1

6第3章一风力机风轮的性能和设计方案一

=式(3-21)/[(1/2)ρAV 20]

=(2ρAV 20)[I f -(1-I f )]/[(1/2)ρAV 20]

=4I f (1-I f )(3-24)转矩系数的计算值如图3-5所示三由关于轴向诱导因子的微分方程(3-23)可以得到理想一维风力机的最大功率系数d C p /d I f =4[(-2I f )(1-I f )+(1-I f )2]=4(3I f 2-4I f +1)=4[(1-I f )(1-3I f )](3-25)一一理想一维风力机的功率因数和转矩系数的计算值是轴向诱导因子I f 的函数,如表3-1所示三这些计算值表明当参数I f 等于0.3时功率因数最大,而当轴向诱导因子等于0.5时转矩系数最大三这些系数的最大值可以通过图3-4所示的曲线进行验证三重要的是,对于理想风力机,当I f 等于0.3时,最大理论功率因数等于16/

27或0.5926,这就是贝兹极限三另一方面,当轴向诱导因子等于0.5时风力机的最大理论转矩系数计算汇总如图3-5所示三

表3-1 功率因数和转矩系数作为轴向诱导因子的函数的计算值轴向诱导因子

I f 功率因数C p 转矩系数C T 0.00000000.10.3240.3600.20.5120.6400.30.5880.8400.40.5760.9600.50.5001.0000.60.3840.9600.70.2520.8400.80.1280.6400.90.0360.3601.0000000图3-5一转矩系数的计算值

26一风力机技术

值得注意的是,由不同的气动科学家得到的推力系数测定数据表明,对于风轮的不同状态轴向诱导因子具有略高的值,包括风车状态二湍流尾流状态和涡环状态三测定的数据进一步表明,如果动量理论对于很大的诱导因子是有效的,那么风速矢量会对湍流状态产生负面的影响;这在式(3-19)中很容易看到三换句话说,如果轴向诱导因子大于0.5,那么动量理论在湍流状态中无效,风速矢量V 0将成为负数,如式(3-19)所示三此外,在湍流状态随着推力系数C T 的增大湍流扩大,同时风速矢量从V 0变为u 1三基于上述论证,高推力系数C T 和高轴向诱导因子I f 表明风力机能够在低风速下运行三当诱导因子大于0.4时不适用动量理论的原因是,当速度跳变(V 0-u 1)太大时,湍流的边缘自由切变层变得不稳定,形成涡流(见图3-6)三值得一提的

是,湍流状态是由不稳定的切变流引起的,如图3-7所示

三图3-6一由速度跳变引起的

不稳定尾流导致的边缘效应一

一

图3-7一由边缘处的不稳定切变流引起的湍流尾流状态

3.2.5一旋转效应

理想风轮的尾流是不旋转的,这意味着轴向诱导因子是零三由于现代风力机包含无定子的单风轮风力机,因此尾流能够旋转,这可以从风力机的输入计算公式中得到验证三当这个方程应用到具有无穷小厚度(d r )的控制体时,无穷小控制体的功率表达式为d P =(d m /d t )ωrC θ=(2πr )2ρuωC θd r (3-26)

式中,m 是质量;ω是角速度或旋转速度;ρ是空气密度;u 是通过风轮的轴向风速;r 为半径;C θ是绝对速度的方位角分量C =(C θ,C r ,C a ),式中这些绝对速度分量分别与半径二方位角和轴向平行,如图3-8所示三图中表示出风轮截面的速度三角形,并标出了叶片下游的各种速度分量三一维理想风力机湍流状态的扩张和速度跳变也可以在图中看出三

3

6第3章一风力机风轮的性能和设计方案一

对于给定的功率水平P 和风速,尾流状态的方位角速度分量C θ随着风轮转速ω的增加而减小三高速旋转的风轮对于风力机是必需的,以实现高效率,减少旋转后尾流中的动能损失三因为通过风轮的轴向速度V 0与轴向诱导因子有关,由式(3-17)定义,所以尾流的风轮转速可以表示为

C θ=2I?一f ωr (3-27)V 0(1-I f )(3-

28)图3-8一绝对速度分量

式中,I?一f 指尾流处的诱导因素三将式(3-27)

代入式(3-26)可得

d P =[4πρω2V 0I?一f (1-I f )r 3]d r (3-29)总风轮功率可以通过对d P 从0到R 积分

来确定:

P =4πρω3V 0?I?一f (1-I f )r 3d r

基于势流理论失速状态下的攻角,其反

作用力垂直于风速,如风轮叶片看到的三

功率因数没有量纲,可以通过下面的表

达式由λ从0.5~7.5的积分获得,可以表

示为

C p =(8/λ2)?I?一f (1-I f )x 3d x (3-29a)λ=ωR /V 0(3-29b)式中,λ是叶尖速比,现代风力发电机组的叶尖速比的范围从0.5~7.5;V 0是风速三令参数I f 等于0.3,参数I?一f 等于0.5,把不同的λ值代入,可以得到贝兹极限的最佳功率系数16/27,当I?一f 等于零时推导出尾流的转速为零三考虑贝兹极限中的尾流旋转效应,计算出的最佳的功率系数与先前的无尾流效应的计算值不同三

x 2I?一f (1+I?一f )=I f (1-I f )

(3-30)其中x =ωr /V 0(3-31)

计算值和参数x 的许多值是轴向诱导因子的函数,如图3-9所示三风轮失速状态下的攻角满足优化条件,包含参数I f 和I?一f 的表达式为(1-I f )d I?一f /d I f =I?一f (3-32)

参照参数I f 的微分方程(3-30),可得(1+2I?一f )(d I?一f /d I f )x 2=1-2I f

(3-33)

将式(3-32)代入式(3-33),比较新等式与式(3-30)的系数,结果得[1+2I?一f /(1+I?一f )]=(1-2I f )/I f (3-34)46一风力机技术

求解方程并整理各项可得

I?一f =(1-3I f )/(4I f -1)(3-35)

将I f 的不同值代入式(3-35)中得到I?一f 的值,总结并表示为I f 的函数,如图3-8所示三将计算结果代入式(3-30)得到x 的值,表示成I f 的函数如图3-9所示

三图3-9一参数x 是轴向诱导因子的函数

3.2.6一风轮的叶尖速比

风力机风轮的叶尖速比取决于风轮的叶片数三大多数商业风力机是三叶片风轮三然而,风力机也有两叶片和单叶片风轮三叶片少的主要优点是减轻重量二减少风轮及其组件的费用三但是,只有在叶片数量较多时才有可能获得最大的风能捕获三叶片数和涡轮效率必须进行权衡分析,以确保经济性能的高效三对于高容量风力机,叶片和轮毂的连接必须精确来保证不同风况下的机械完整性三单叶片或两叶片的风力机,正确安装可以确保它们在垂直面上的灵活性三在所谓的摇摆轮毂上,两个叶片可以通过轮毂转过一定角度,从而减小风力机负载,得到更高的系统稳定性三

通过有效的方式获得风能,风轮必须有与其尺寸相适应的旋转速度,即合适的风轮直径和风速三换句话说,风轮必须具有有效的叶尖速比三作者对叶尖速度要求的研究表明,风力机的叶尖速比严格取决于风轮上安装叶片的数目三研究进一步指出,较少的叶片能够增加叶尖速比三换句话说,对于具有相同风轮直径的风力机来说,单叶片涡轮机比两叶片涡轮机需要更高的转速,同理双叶片涡轮机比三叶片涡轮机需要更高的转速,还需要复杂的齿轮箱设计三

叶尖速比λ二转速ω和风轮尺寸R 之间存在紧密的联系三叶尖速比定义为叶片的叶尖速度与初始风速V 0之比三即叶尖速比的表达式可以表示为

λ=V tip /V 0(3-36)

5

6第3章一风力机风轮的性能和设计方案一

重要的是要明确在给定转速时,叶尖速度随着叶片长度或半径的增加而增大三转速ω的单位为转每分钟(r/min),叶尖速度和风速的单位为米每秒(m/s)三叶尖速度可以表示为

V tip=ω2πR/60(m/s)(3-37)式中,ω是转速(r/min);R是风轮半径或长度(m)三叶尖速度的计算值是风轮半径和旋转速度的函数,如表3-2所示三

表3-2 风轮的叶尖速度是半径和转速的函数

风轮半径R/m

转速ω/(r/min) 1015202530

101015202530

202030405060

303045607590

40406080100125

505075*********

需要注意的是大容量风力机有更长的叶片,它在远远低于50r/min的转速下运行,来减少环境噪声,保持风力机的结构完整性三当风力机叶片旋转时,叶片的叶尖速度比叶片的中部速度高三例如,20m长的叶片,转速为30r/min的风力机,叶尖速度将达到60m/s,但叶片中部的速度仅为30m/s三图3-10展示了六叶片二三叶片和两叶片的风力机的叶片数目与叶尖速度之间的关系三

由于从叶根到叶尖,叶片各段的速度增加,所以表面风向也将改变三如果风从叶根移动到叶尖,表面风向将逐渐移向垂直平面三因此,要使整个叶片轴的攻角相等,叶片必须扭转,如图3-10所示三因为叶片的扭转,表面风向沿叶片轴,大小为9m/s的风速是明显的三表面风向与垂直平面的夹角φ,在叶根27?到叶尖的6?之间变化,如图3-10中所示三重点是在给定的风况下,通过叶片扭转可知,趋向叶尖时,φ增加,攻角α保持不变三表面风向角可以表示为

φ=α+β(3-38)式中,α是攻角(保持尽可能的小);β是桨距角,通常称为安装角三重点提及的是,初始风速V undist将从风轮圆盘正前方假定的风速9m/s降低到它的2/3三表面风向与垂直平面的夹角以及不同叶片部位的初始风速大小的估计值概括如表3-3所示三列表提供了初始风速沿叶片半径或长度不同点的估计数三显然,速度在叶尖最大而在叶根最小三这意味着离心力和弯矩在叶尖处会很大三

66一风力机技术

图3-10一叶片数和叶尖速度的关系

表3-3 风轮圆盘前面的初始风速是叶片半径的函数叶片半径位置

β/(?)原始风速V undist /(m /s)叶尖

6600.8倍半径7480.6倍半径9360.4倍半径14260.2倍半径2712

翼型特性

风力机的高效设计严格取决于翼型的配置和特性三翼型特性可以从基于风洞剖面图结果的关系图中获得三这些测试结果首先表明了攻角和升力系数C L 的关系;其次,升阻比的图显示出升力系数和阻力系数C D 之间的关系三如果桨距角和转速是常量,在叶片的不同部位的攻角二升力系数二阻力系数和升阻力比将沿叶片轴不断改变三

需要重点指出的是,攻角对确定翼型的失速点起着关键作用,图中升力系数是攻角的函数三翼型图描述了初始升力从攻角最小-4?到最大15?,然后减小三在这种很大的攻角下,气流不能粘住翼型表面,从而导致湍流效应,在这种情况下翼型7

6第3章一风力机风轮的性能和设计方案一

开始失速三

在攻角高达7?时,翼型是最高效的,可以将系数统一列表三

一些风力机设计

图3-11一切向力的组成师喜欢用攻角等于0.1rad 或

5.73?,在忽略风况和失速的可能性的条件下,实现高效二安全的风

力机性能三

各种翼型的设计配置已经在风

力机设计中进行了研究和开发,侧

重于风轮叶片的结构完整性三当气

流经过翼型时,在表面风的方向产

生阻力D ,升力L 与阻力垂直三

这两个力的合力L res 由两部分组成:

有效力(或切向力)和无效力(也称为推力)三切向力被认为是有效的,当作用于旋转平面时,它

为风轮提供旋转动力三因为由具有

很大切向力的翼型产生的旋转特

性,是风力机的主要要求三

注意叶片的剖面有几个不同的厚度三翼型类型中的最后两位数字表示相对厚度(即厚度比宽度的百分数值)三例如,对于翼型配置NACA4412,翼型的最大厚度是宽度的12%三在风力机中,叶片产生的升力用于使风轮旋转,但切向力与升力不同三此外,升力总是与表面风向垂直三风轮叶片与旋转平面有一定的角度,但是翼型会在表面风向上产生一些摩擦或阻力D ,如图3-11所示三这些力产生的切向力F CIRC 作用在旋转平面上三与旋转平面垂直的推力称为F Cthrust 三向心力与推力相比很小,但因为旋转的速度很高,产生的功率很大三如图3-11所示三3.3一二维气动模型

风力机的叶片很长,展向的速度分量远低于流体流向的速度分量三在这种情况下,我们假定在许多气动模型中,给定的径向位置处的气流是二维的,而且二维翼型的数据可以应用三注意二维流体表示一个平面,如果这个平面是x 二y 二z 坐标系,如图3-11a 所示,在z 方向的流体速度分量将为零三

二维气动模型的翼型结构

将翼型拉伸到风的无限跨度来实现二维流动是必要的三在实际应用中,在真正的机翼中,翼弦和扭矩沿跨度变化三风在轮毂处开始在叶尖处结束三然而,对于风

86一风力机技术

力机中使用的细长机翼,气动科学家表示,如果攻角随机翼后面的尾流变化,则可以使用力的局部二维数据三他们进一步声称,二维气动模型对于风力机风轮设计是实用的三

气流的反作用力由两个部分组成,即垂直于气流速度的部分和平行于气流速度的部分三如果翼型是为飞机设计的,则升阻力比(L /D )应最小三对于应用在风力机中的翼型设计,升阻力比应最大,而且阻力应该由推动系统来平衡,以保持恒速三阻力越小,所需的动力便越少三阻力系数C D 和升力系数C L 的表达式为

C D =D /(1/2)ρV 20c

(3-39)C L =L /(1/2)ρV 20c (3-40)

式中,D 是阻力;L 是升力;ρ是空气密度;c 是翼型的弦或长度;V 0是流体速度,弦被定义为从后缘到前缘的直线三

升力的物理解释是翼型的形状使流线在几何周围简化成曲线,如图3-11b 所示三基本流体力学理论指出,压力梯度在曲率半径r 和速度V 下的简化曲线是必要的三压力梯度就像做圆周运动的粒子所产生的向心力三由于当前的大气压P 0远离翼型,翼型的上侧压力低于大气压,而翼型较低一侧的压力高于大气压,如图3-

11b 所示三阻力和升力都取决于攻角三如果已知沿叶片的升力系数和阻力系数,那么分布在叶片上的力就很容易计算三全局负荷如输出功率二叶根弯曲时刻等可以通过对沿跨度分布的积分来确定三边界元方法可用于计算轴向和切向的诱导因子以及风力机的负荷三涡流理论可以用于计算与诱导因子有关的涡旋诱导速度三

3.4一有限翼长的三维气动模型

本节定性地描述了流过三维翼型的流体,展向升力分布如何改变上游流体及局部攻角三如各种教科书所述,基本涡流理论对此模型具有关键作用三涡流理论不直接用于边界元方法中,只是应用了其基本概念三这里介绍的内容对于涡流理论知识有限的读者可能很抽象三

3.4.1一受流过翼型气流影响的参数

翼型是叶片横截面,相当于一个有限长度的梁,因而在翼的上侧和下侧之间会产生压差三压差产生升力三此外,翼尖是其周围气流从较低侧流向较高侧的泄漏位置三流过机翼表面的气流向内偏转,而流过机翼下方的气流向外偏转三由于叶尖处的泄露,因此在后缘会有切向速度的跳变三这种速度跳变将创建机翼后面尾流中流向速度的一个连续的表,此表称为旋涡,如图3-12所示三一一气动学理论的经典文献揭示了涡旋线的强度Г可以对攻角较小的翼型绕流建模三这是由于攻角较小的气流黏度为零,而且严格遵守线性的拉普拉斯方程三在这

9

6第3章一风力机风轮的性能和设计方案一

图3-12一旋涡

种特殊情况下,升力都可以用库塔

方程定义:

L =ρV αXΓ(3-41)

式中,α是空气密度;V α是攻角为α

时的气流速度三基于此方程,机翼

产生涡旋线的强度Г和升力L 可以

对攻角较小,在展向升力分布方向

使用一些涡旋线的机翼进行建模三

然而,涡旋线无法在流体本质上终

止,但边界上必须终止或封闭三简

单来说,可以使用一系列的涡旋线

来对完整的风建模三

基于离散涡流的模型提出了合理的解决方案三当尾随(自由)旋涡模型的旋涡面来源于风的三维模型时,风的旋涡称为升力L 的绑定旋涡模型三可以得到涡旋线的强度Г二特定点的诱导速度W ,如图3-12所示三注意机翼某处的相对运动速度V 是风速和诱导速度W 的向量和三重点指出在翼尖处诱导速度有一个值可以确保升力为零三

基于上述结论,可以说三维机翼与具有相同攻角和阻力的二维机翼相比升力降低三请注意,所有影响是由与三维机翼配置相关的涡系产生的下降气流所致三因为三维性受下降气流限制,展向升力分布气流与流向流体相比是很少的,如果几何攻角受下降气流影响,那么就可以使用二维数据三这种假设对风力机上的细长机翼来说是合理的三一种定性地确定顶点诱导速度相关值的方法是普朗特积分方程的解三重要的是要理解涡系是由三维机翼改变本地气流状况产生的三因为气流是局部二维的,所以当估算机翼上的作用力时不能应用几何攻角三

3.4.2一科里奥利力和离心力

旋转叶片的科里奥利力和离心力在分离边界层中发挥着重要作用,分离边界层一般产生在失速条件之后三在分离边界层,速度和动量与离心力相比都相对较小,离心力用于在展向升力分布向叶尖的方向启动泵流体三当流体径向流向叶尖时,科里奥利力朝向后缘并作为良好的压力梯度三向心力和科里奥利力的作用是改变失速后的二维翼型数据三汉森等人演示了在高风速下运行的现代风机叶片上极限流线的计算三极限流线的流动模式非常接近表面三

3.4.3一现代风力机涡系

水平轴风力机是广泛应用的,它用最低的成本产生大量的电能而且结构复杂三水平轴风力机风轮由若干形状像翅膀的叶片组成三如图3-13a 所示,如果风从旋转轴的径向距离r 处切入,可以观察到级联的翼型,如图3-13b 所示三攻角α由翼型07一风力机技术

的桨距角θ给定;轴向速度为V a ,和转速V rot 相关:

tan φ=V a /V rot (3-

42)

图3-13一水平轴风力机风轮式中,φ是入流角;V a 和V rot 分别

是风轮平面上的轴向速度和旋转速

度三由于水平轴风力机包括旋转叶

片以及与线性转换机翼相似的涡

系,因此必须要介绍三自由旋涡的

涡面调向风轮后的螺旋路径三强大

的涡流位于风轮尾流的边缘,叶根

顶点主要沿风轮轴的线性路径,如

图3-14所示三

在风轮后面呈螺旋形的涡系,

诱导出与风向相反的轴向速度分

量,与风轮叶片的旋转方向相反的切向速度分量三轴向的诱导速度通过轴向诱导因子a 或I f 指定为aV 0,其中V 0是初始风速三风轮尾流中的切向诱导速度是由切向诱导因子指定为2a?ωr 三由于气流

不在风轮的上游旋转,因此风轮平面上的切向诱导速度大约等于a?ωr ,其中ω是风轮的角速度,r 是距旋转轴的径向距离,如图3-13所示三如果诱导因子已知a 和a?,那么二维攻角就可确定

三图3-14一水平轴风力机风轮周围

3.5一在风电场应用中风轮的设计要求

风轮的设计要求和配置根据应用的不同而异三不超过10kW 左右的较低或中等容量的风力机风轮要求不严格三叶片数要求很少超过两个三另一方面,当输出功率超过1MW 时,风电场中要应用两叶片或三叶片风力机,叶尖速度为50~70m /s三1

7第3章一风力机风轮的性能和设计方案一

27一风力机技术

3.5.1一风轮的性能

作者关于风力机风轮的研究表明,三叶片风轮的叶尖速度在45~70m/s,以满足高容量功率,从而得到最佳的风轮效率三进一步的研究表明,两个叶片风轮比三叶片风轮效率低2%~4%三单叶片风轮为了保持机械平衡而安装平衡物,这意味着效率的进一步降低,可能会比两叶片风轮低6%三简言之,三叶片风轮效率比单叶片风轮效率大约高8%~10%三

就设计的成本和复杂性而言,它们随着风轮叶片数目的增加而增加三三叶片风轮的重量和采购成本都比那些单叶片或两叶片的风轮要高三同样比例的风轮,有较少叶片的风轮必定运行得更快,但也会引起一些问题,如叶尖噪声过度和腐蚀等三另一方面,三叶片风轮审美效果最好,并提供了最佳的动态系统稳定性三此外,风轮上的受力更加均匀,应用三叶片风轮配置的轮毂结构简单三单叶片和两叶片风轮的轮毂,在风轮叶片经过不同的风速场扫风时,通过上下摇摆来限制波动力三重点要指出的是轮毂是摇摆的,风轮以这样的方式铰链在轮毂上,允许风轮的旋转平面从平均平面位置向后或向前倾斜一定的角度三由于阵风和风切变可能破坏风轮的动态平衡,每次旋转中的摇摆运动或风轮的显著摆动会大大减小叶片上的负荷三严重的动态不平衡将严重损坏风环境下运行的风力机三简言之,严重的动态失衡可能会威胁风力机装置的安全运行三

3.5.2一风轮叶片的材料要求

风轮叶片材料的性能严格取决于叶片尺寸二运行风况以及由弯矩产生的作用在轮毂上的应力三这些方面将在第4章中详细讨论三

高容量风力机的风轮叶片是由分层木材二玻璃纤维增强塑料(GRP)二碳纤维增强塑料(CFRP)二钢铁和铝制造的三小型风力机风轮(直径小于5m),制造材料的选择是由生产效率和制造成本决定的,而不是重量二刚度和其他设计要求三高容量风力机风轮的叶片在机械完整性和运行可靠性方面的要求更加严格三换句话说,风轮叶片材料的选择完全取决于机械和结构制造材料的属性三

作者将在第4章中讨论一些可能的方法,使用玻璃钢技术来减轻重量和增加风轮叶片的刚度三有些设计师考虑过高性能树脂如环氧树脂等制造风轮叶片,但结果并不令人满意三请注意,减轻重量和增加刚度是较长叶片的关键设计要求三碳纤维复合材料叶片已成功制造出原型并进行了生产和有限地运行三这种叶片重量最轻,刚度最高,但不幸的是这种材料价格昂贵三希望在不久的将来,随着需求的增加,碳纤维的成本会降低,但目前这种材料的价格正稳步上升三除非这种材料的价格降低,否则不会在风轮叶片中广泛使用三

3.5.3一翼型特征对风轮性能的影响

翼型特征显著影响风力机的风轮性能三风轮性能的提升取决于以下因素: 1)高升阻力比来提高宽风速范围内的风轮效率;

2)改进的失速特性;3)较低的噪声;4)对粗糙度的抗干扰性;5)增强性能的最佳形状三

3.6一风轮绕流的流体力学分析

球体或圆柱体的绕流能够预测风力机的风轮性能三这种分析将能够预测经过单独的球形丘陵的空气流动三换句话说,在这种分析中,流体曲面可以用实体曲面代替,因此,球形流体表面可以表示绕流流过球形丘陵三同样,一个圆柱流体表面相当于绕流流过很长的山脊三这是重点提及的是,分析丘陵的形状不局限于是球形还是圆柱形,形状可以用任何特定流体表面来估算三

3.6.1一二维球体的绕流分析

绕流流过球面的势流函数φ和流函数ψ的表达式可以写为

φ=(Ua 3/2r 2)cos θ+ur cos θ(3-43)ψ=-(Ua 3/Ur )sin 2θ+(Ur 2/2)sin 2θ(3-44)

式中,径向距离r 是以球体的中心作为坐标系原点进行测量的;a 是球体半径;U 是无限远处的绕流速度;θ是从对称轴测量的角度;当θ在0?~180?时风吹向球体方向三

速度的切向分量V θ和径向分量V r 的方程可以写为

V θ=U sin θ[1+(1/2)(a /r )2](3-45)V r =-U cos θ[1-(a /r )2]

(3-46)表面恒流速度q 的表达式为q =(V 2θ+V 2r )0.5(3-47)

表面的恒流速度q 由无穷远处的绕流速度U 标准化,由下面方程的解确定:

x 6+4x 3(1-3cos 2θ/1+3cos 2θ)=4(q /U )2-1/(1+3cos 2θ)

(3-48)式中,x 等于球半径与径向距离的比a /r 三这是一个关于x 或a /r 的三次方的二次方程,可以使用标准方法求解三可以绘制常数无量纲的流体方程ψ/Ua 2和恒定速度

q /U 的曲线三恒速流过球体的二维绕流如图3-15a 所示三

3.6.2一二维柱体的绕流分析绕流流过柱体的方法可以从势流函数φ和流函数ψ得到

φ=U (r +a 2/r )cos θ

(3-49a)ψ=U (r -a 2/r )sin θ

(3-49b)

切向分量V θ和径向分量V r 的方程可以表示为V θ=U {1+(a /r )2}sin θ

(3-50a)3

7第3章一风力机风轮的性能和设计方案一

V r =-U {1-(a /r )2}cos θ(3-50b)式中,a 是柱体半径;r 是先前定义的距离三流线由常量ψ/Ua 定义,它是变量,可以从求解式(3-49b)直接计算:

r /a =(A /2sin θ)+[1+(A /2sin θ)2]0.5(3-51a)

恒速曲线就是等速轮廓线,可以计算如下

(r /a )-4+2(1-2cos 2θ)(r /a )-2=(q /U )2-1

(3-51b)球体和柱体的二维绕流的恒速曲线等速轮廓线的计算值如图3-15所示

三图3-15一维球体和柱体的绕流等速线

如前所述,风轮是风力机的最关键部件三风轮设计配置和性能要求对于水平轴风力机和垂直轴风力机是不同的三然而,不考虑涡轮的轴配置,在风力发电系统的设计二开发二测试和评价中,还必须严格考虑风轮的结构完整性二重量二尺寸和高效性三必须密切检查风轮的关键气动方面的问题,以确保不同风环境下其性能的经济高效和安全运行三风轮的设计必须提供无故障地连续运行三应该指出的是高容量风力机风轮的任何修理或维护之所以极其昂贵且耗时,是因为风轮位于地面约

100ft 的高度三3.6.3一气流的发电量

风力机的发电能力取决于气流直径和涡轮附近的初始风速三为实现在涡轮的安装位置增大平均风速的目的,作者进行的地形研究表明,好的圆形丘陵和山脊最适

47一风力机技术

合用于增速三在特定情况下,甚至是很尖的山峰也能找到适合的增速点三进一步研究表明,丘陵或两侧陡峭的山脊不是合适的增速点三可以使用下列经验公式确定气流的发电量:

P =(ρπ/8)D 2V 3(MW)(3-52)式中,ρ是空气密度(kg /m 3);D 是气流直径(m);V 是风速(m /s)三气流发电量的计算值是风速的函数,汇总如表3-4所示三重要的是要注意风轮直径必须小于

气流直径以捕获最大的风能三

表3-4一直径和风速的函数气流产生兆瓦级电量风速/(mile /h 或m /s)

气流直径/(ft /m)

50/15.24100/30.48150/45.72200/60.9620/8.940.0800.3190.7281.27630/13.410.2701.0772.4244.30740/17.880.6402.5525.74410.20850/22.351.2504.98411.21919.932

3.7一小结

本章概述了应用于风力机中的不同风轮的性能和局限性;重点是可靠性二动态稳定性二高效性和安全运行三讨论了萨窝纽斯和达里厄式风轮的设计要求和性能规格以及功率因数和运行的成本效益三描述了风力机风轮的一维二二维和三维气动模型的分析特性三简要讨论了叶素动量(BEM)理论和风轮叶片及其应用三对于理想风力机的一维轴向动量理论,运用积分能量方程进行了描述,重点是压力的轴向分量,质量守恒定律,风力机的控制体以及沿控制体侧面分布的压力产生的力三根据风轮设计参数得到了理想一维风力机的功率因数和推力系数的表达式三

对于现代高容量风力机风轮确定了流线和流动参数对旋转的影响三简单地讨论了欧拉方程参数对轴向诱导因子和轴向风轮速度影响的重要性三明确了影响风轮叶尖速度的因素三讲解了叶尖速度的计算是关于风轮尺寸或直径和转速的方程三向需要全面了解风力机知识的读者讲述了初始风速的计算值是叶片长度和桨距角的函数三翼型的潜在特性最适合用来描述一维二二维和三维风力机的性能功能,概述如下:

对最适合翼型配置的三种类型的气动模型进行了阐述三概述了流过风轮的流线对风力机的性能参数的影响三明确了科里奥利力和离心力对风轮性能的影响,解释了不同风环境下风轮产生的轴功率三讨论了推力系数的变化对轴向诱导因子的函数5

7第3章一风力机风轮的性能和设计方案一

和相应的风轮状态的影响三随着推力系数的增加,尾流的扩大,引起速度从进入的初始风速到经过风轮后的风速的跳变三

回顾了用于有限长度的三维翼型中的涡流理论,重点是旋涡三风力机后面的涡系是通过限制高风速环境下现代风力机风轮上的流线来进行检查的三级联的翼型涡系可以认为是本地攻角二翼型变桨二轴向速度和风轮平面旋转速度的函数三定义了风轮的性能要求三

在风况和风轮参数设计方面对流过风轮的气流进行了流体力学分析三风力机设计者认为这种类型的分析是理解理论和风力机运行原则的关键三运用势能方程和流体函数的二维流体分析应用在球面和圆柱风轮表面,以确定等速轮廓线作为风和其他变量的函数三由风轮的恒定速度确定的这些轮廓线是对称轴上测量角的函数三基本上,等速轮廓线是通过求解方程来确定风轮转速和轴向速度的轴向及切向分量得到的三

参考文

献67一风力机技术

水平轴风力机风轮叶片优化设计模型研究

收稿日期:2005_09_02 作者简介:刘雄(1975~),男,湖南衡阳人,助理研究员,博士研究生.E_mail:lx@https://www.360docs.net/doc/8f13967140.html,.c n 基金项目:国家高技术发展(863)计划资助项目(No:220AA512040);广东省科技攻关资助项目(No:2005B10201024, 2005B33401004) 文章编号:1001-4217(2006)01-0044-06 水平轴风力机风轮叶片优化设计模型研究 刘 雄,陈 严,叶枝全 (汕头大学能源研究所,广东 汕头 515063) 摘 要:提出了风力机风轮叶片的优化设计模型,该模型考虑了风场风速的概率分布,以风力机年能量输出最大为设计目标,使用遗传算法进行搜索寻优.利用开发的优化设计程序,设计了113MW 风力机的叶片.与已有风力机相比,设计结果显示了明显的优越性,从而说明了该优化设计模型的有效性和实用性. 关键词:风力机;优化设计;遗传算法;片条理论中图分类号:TK 83 文献标识码:A 0 引 言 风力机风轮叶片的外形决定了风能转换的效率,因而风轮叶片气动外形的优化设计技术在风力机设计制造中占有相当重要的地位[1-3] .早期的优化设计方法是Glauert 方法和 Wilson 方法 [2,4] ,其缺点是没有考虑实际风速的概率分布,因而并不能使所设计风力机的 年能量输出最大,另外设计结果需大幅修正,设计效果难以控制 [2,5] . 风力机的叶片设计涉及到复杂的气动性能计算及搜索寻优过程,气动性能计算模型的准确度和优化算法的选择直接决定了设计结果的优劣[6] .出于技术保密的考虑,国外知名的叶片生产商不对外公开其设计方法,商品化的风力机分析和设计软件也都不包含叶片设计模块[7] .因此很有必要研究并掌握风力机叶片设计技术,建立通用的叶片设计软件. 本文建立了风力机风轮叶片的优化设计模型,在模型中考虑了风场风速的概率分布,设计目标为在满足额定功率的要求下,年能量输出最大.在寻优算法中采用改进的遗传算法ECG A(Extended C ompact Genetic Algorithm)[8-9] 进行搜索寻优,较之传统算法,EC GA 具 有更快的寻优速度,并能保证收敛于全局最优解,因而有利于建立通用的叶片优化设计程 序. 2006年2月Feb .2006 汕头大学学报(自然科学版) Jou rnal of Shantou Univers ity (Natu ral Science ) 第21卷 第1期Vol 121No 11

论风力发电及风力机械特性(标准版)

论风力发电及风力机械特性 (标准版) Security technology is an industry that uses security technology to provide security services to society. Systematic design, service and management. ( 安全管理 ) 单位:______________________ 姓名:______________________ 日期:______________________ 编号:AQ-SN-0992

论风力发电及风力机械特性(标准版) 全球经济增长对能源需求日渐强烈,我国作为人口大国和工业大国,对能源的需求和能源短缺之间的矛盾日渐尖锐,石油市场的竞争耗费了我国大量人力物力,我国为了保证石油供应的稳定付出了巨大的代价。为了缓解能源供应紧张,我国对于可再生能源的重视程度逐渐加大,可再生能源占能源消耗的比例总比例也就见增大。作为清洁能源的重要组成部分,风力发电拥有巨大的发展潜力,是关乎国家能源环境未来的重要技术。本文就风力发电和锋利机械的特性进行简单探索,意在实现对风力机械的精确控制和对风力资源利用率的提高。 风力发电除了具有可再生的优势之外,还具有清洁无污染的特点,对比火力发电和核电,风力发电无排放。在几十年的经济建设中我们犯了很多错误,对环境无节制的利用和破坏导致了大自然的

报复,雾霾、沙尘暴等等就是最直接的例子。从地理上研究,我国处于亚热带季风气候,全年大部分地方都有很强的劲风,而且我国幅员辽阔,有着大面积的丘陵和平原,对于风力发电需要的大面积风车群提供了广阔的空间。无论是从能源角度,还是从环保角度,或者地理优势方面,我国大力推广风力发电建设都是明智的选择。下图就是位于我国蒙古草原上的风力发电风车。 风力发电发展简史 风力发电的想法最初在上个世纪三十年代的丹麦、瑞典苏联等国家就已经开始付诸实践。通过利用旋翼技术研制成功小型发电装置,在多风的海岛和荒僻的农村使用广泛,因为风力发电成本要比火力发电低廉很多。在之后的几十年里研究人员不断尝试更大功率的发电风车,到1978年,美国研制的风力发电机功率已经能够达到200千瓦。 风力发电的基本原理就是把风的动能转化为机械能,通过机械能转化为电能。在风吹下风车旋转获得动能,带动发电机发电。根据目前达到的技术水平,每秒三米的速度就能够发电。

风轮的性能计算

风能性能计算主要有三项内容:轴向推力,转矩利功率以及相对应的推力系数,转矩系数和风能利用系数. 推力系数T C 转矩系数M C 风能利用系数P C 如果风轮不在最佳运行状态工作,干涉因子a,b 和梢部损失系数F 就不知道了,此外,由理论计算所得的叶片外形弦宽C 和扭角θ一般要根据实际经验进行修正,因此干涉因子a 、b 一般也都偏离了最佳设计状态下的值.实际上为了求得T C M C P C 一般是根据给出的叶片外形 数据弦宽C 和扭角θ以及翼型升阻曲线,在某一给定运行状态下计算各个剖面上的干涉因子a 和b 以及梢部损失系数F 来计算风轮的气动性能。 性能计算所用公式如下: (1)a ?θ=-

(2)(1)tan (1)a b ?λ-= + (3)2arccos()f F e π -= 2sin B R r f R ?-= (4)cos sin x L D C C C ??=+ sin cos y L D C C C ??=- (5)22 (1)8sin (1)x BCC aF aF r a π?-=- (6) 8sin cos 1y BCC bF r b π??=+ 对于每一个给定的r 或λ,可以用迭代法计算a 、b (1) 给a 和b 一个初始值. (2) 由式(2)计算得?由式(3)计算得F (3) 再由式(1)计算得a (4) 由式(4)计算得 x C 、 y C (5) 由式(5)计算得a ,由式(6)计算得b. (6) 回到第(2)步重新迭代,直到收敛为止 这样各剖面的干涉因子a 和b 及梢部损失因子F 就可求得,就可以求出推力,转矩,功率及相应的系数。

风力发电论文:风速模拟风轮模型Simulink

风力发电论文:风速模拟风轮模型Simulink 【提示】本文仅提供摘要、关键词、篇名、目录等题录内容。为中国学术资源库知识代理,不涉版权。作者如有疑义,请联系版权单位或学校。 【摘要】在科技发展迅速的当今社会,对能源的需求量相应的也越来越多,我国大力开采和使用不可再生能源,使其正在面临着枯竭的危险。目前作为新型能源被合理利用的包括有风能、太阳能、生物质能和海洋能等。我国具有大规模开发的资源条件和技术潜力,可以为未来社会和经济发展提供足够的能源,可见开发利用可再生能源具有广阔的前景。为了能在实验室进行风力发电技术的研究和分析,同时由于风电现场自身的局限性和不便利性,在此提出了一种风轮模拟实验平台搭建的方法。通过建立风轮模拟器,完成上位机和下位机的通信,便可以在实验室实现风轮的模拟。首先,建立风速模型,此模型必须综合的考虑实际风速中所包含的各个风速的子模块,再将各个模块联合形成组合风速,有效的模拟了自然界中的组合风速,用Matlab/Simulink对组合风速进行建模仿真,通过观察风速曲线并和在实际风电场中所测得的曲线进行比较,来验证所建立模型的正确性;然后,根据最大风能理论和空气动力学的相关知识,建立整体的风轮模型,同样利用Matlab/Simulink建模仿真,得到仿真曲线,利用对应的理论知识验证模型。在此过程中,需要对负载转矩的风速给定模块做相关的整定,包括有风速滤波,在风轮的旋转角速度达到最优点加入负载转矩,这样便可以更贴切的模拟风轮的实际运行情况,达到很好的效果;最后,建立风轮模拟器,利用命令语言将数学模型及各个风轮物理量之间的数学关系转换成计算机语言并编写程序,得

风速对大型海上风力机的气动弹性影响研究

风速对大型海上风力机的气动弹性影响研究 发表时间:2017-10-25T17:58:34.210Z 来源:《基层建设》2017年第17期作者:张婷婷 [导读] 摘要:海上风力机是未来风电技术发展的重要方向。通常海上风力机风轮尺度较大、叶片弹性特征明显,这给风力机的气动弹性分析带来了极大挑战。 西南科技大学城市学院土木工程系四川绵阳 621000 摘要:海上风力机是未来风电技术发展的重要方向。通常海上风力机风轮尺度较大、叶片弹性特征明显,这给风力机的气动弹性分析带来了极大挑战。利用BEM气动力计算模型及模态叠加结构动力计算模型构建了大型海上风力机气动弹性分析模型,该模型具有计算效率高、计算结果准确的特征。利用该模型对不同风速条件下NREL 5MW海上风力机的气动弹性特征进行了计算和分析。结果显示,风力机的叶尖位移与风速条件直接相关,呈周期性特征。风速越高风力机功率波动频率越低。 关键词:大型海上风力机;气动弹性;BEM;模态叠加模型 0 研究背景 海上风力机为海上风能利用提供了有效的手段。根据“十三五”规划,海上风能资源的开发,将成为未来风能利用的重要发展方向。目前海上风力机技术仍处于发展过程中,部分海上风电强国已拥有部分示范工程,如挪威Hywind项目、葡萄牙WindFloat项目等。此外,近年来日本在海上风电技术领域投入较大,且已逐步形成海上风力机设计能力[1]。 海上风力机具有单机高功率等特点,通常设计为5MW-20MW[2],相应的风力机的风轮半径将大幅增加。在海上复杂的环境下,气动力、波浪作用力、结构作用力等将形成复杂的耦合作用力体系,给海上风力机的结构响应分析带来了极大的困难。 本文通过动量叶素理论(BEM)计算风力机的气动力,采用模态叠加理论对NREL 5MW海上风力机进行了计算。对风力机的气动力特征及气弹耦合特性进行了系统地讨论。 1气动力计算BEM模型 复杂条件下风力机气动性能的求解是分析风力机气动弹性特征的关键。BEM理论模型将风力机叶片沿展向划分为多个独立的控制单元,假设相互单元之间的流场并不存在气动干扰,从而将三维问题化简为二维问题。极大地提高了计算效率,为风力机的气动弹性响应分析提供了条件。 通过将动量理论与叶素理论耦合并迭代求解,可获得当前翼型条件下的轴向及周向诱导因子和的量值,进而确定当前翼型的作用力。在此基础上将各控制单元的受力沿展向积分即可获得叶片的整体气动特性。 2结构动力学计算模态叠加模型 风力机结构动力学计算模型整体上可以分为模态叠加法、多体动力学计算方法及有限元分析方法。其中模态叠加法通过将叶片的各阶振型乘以响应系数后叠加起来计算其动力学响应,具有快速、高效等特征,是目前风力机气动弹性分析使用的主要方法。本文基于广义作用力方程,利用Duhamel积分可以求得叶片运动数值解,再将各阶模态对应的广义位移转换到物理空间可以得到以下位移结果:

垂直轴风力发电机研究报告

垂直轴风力发电机研究报告 1.垂直轴与水平轴对比 垂直轴风力发电机与水平轴风力发电机相比,有其特有的优点: ①水平轴风力发电机组的机舱放置在高高的塔顶,而且是一个可旋转360 度的活动联接机构,这就造成机组重心高,不稳定,而且安装维护不便。垂直轴风力发电机组的发电机,齿轮箱放置在底部,重心低,稳定,维护方便,并且降低了成本。 ②风力发电机的客户越来越需要使用寿命长、可靠性高、维修方便的产品。垂直轴风轮的翼片在旋转过程中由于惯性力与重力的方向恒定,因此疲劳寿命要长于水平轴风轮;垂直轴风力发电机的构造紧凑,活动部件少于水平轴风力机,可靠性较高;垂直轴系统的发电机可以放在风轮下部甚至地面上,因而便于维护。 ③风力发电机由于高度限制和周围地貌引发的乱流,常常处于风向和风强变化剧烈的情况,垂直轴风力发电机有克服“对风损失”和“疲劳损耗”上有水平轴风力发电机不可比的优点,且理论风能利用率可达40%以上.因此在考虑了较小的启动风速和对风力机影响较大的“对风损失”之后,从而提高垂直轴风轮的风能实际利用率。 ④水平轴风力发电机组机仓需360度旋转,达到迎风目的。这个调节系统包含有旋转机构,风向检测,角位移发送,角位移跟踪等系统。垂直轴风力机不要迎风调节系统,可以接受360度方位中任何方向来风,主轴永远向设计方向转动。 ⑤水平轴风力发电机的翼片受到正面风载荷力,离心力,翼片结构相似悬臂梁。翼片根部受到很大弯矩产生的应力。而且翼片在旋转一周的过程中,受惯性力和重力的综合作用,惯性力的方向是随时变化的,而重力的方向始终不变,这样翼片所受的就是一个交变载荷,这就要求翼片有很高的的疲劳强度,因此大量事故都是翼片根部折断。而垂直轴风机的翼片主要承受拉应力,不易折断,寿命长。 ⑥水平轴风力发电机组翼片的尖速比高,一般在5~7左右,在这样的高速下翼片切割气流将产生很大的气动噪音,导致噪声污染。垂直轴风力机翼片的尖速比较水平轴的要小的多,这样的低转速基本上不产生气动噪音,无噪音带来的

风力机风轮的性能和设计方案

第3章一风力机风轮的性能和设计方案 3.1一引言 本章主要介绍风力机风轮及其相关部件,侧重于风轮分类二设计方案二性能及关键的设计要求三将介绍广泛用于现代风力机组的不同类型风轮,尤其是其设计的简洁性和可靠性三一维(1D)二二维(2D)和三维(3D)的气动分析将应用在风力机风轮中,重点是功率系数和升力系数的分析三 首先,对理想风轮结构设计的一维简单模型进行评估,以确定轴向速度二风轮的压降和作用在控制体上压力的轴向分力的关键作用三通过它们对轴向速度的影响,将确定循环控制流的关键参数三在本章将引述造成尾流速度跳变的原因,定义静态不可压缩无摩擦气流的条件和参数三在从风轮后侧到风轮前侧的远上游地区可以合理运用伯努利方程三理想风轮的轴向动量方程可以运用某些假设推导得到三作为轴向诱导因子和轴向风速的函数,将推导出风轮转速的表达式三 一一风轮的类型及其性能 本章将简要介绍风力机风轮及其性能和关键性能参数三上风向和下风向风轮广泛应用于水平轴风力机,而萨窝纽斯风轮和达里厄式风轮最适合用于垂直轴风力机三当叶尖速比为1~2.5时,萨窝纽斯风轮的效率通常很低,当叶尖速比超过3时效率会提高三当叶尖速比为3和4时,风轮效率分别为53%和57%三在叶尖速比为5~10时,萨窝纽斯风轮具有高于58%的恒定效率三定义叶尖速比为叶尖速与初始风速的比值三 在叶尖速比为5~7时,达里厄式风轮的效率约为28%~32%,当叶尖速比为6时效率达到最大33%三由于其相对较低的效率,达里厄式风轮只用于小容量风力机三 上风向和下风向风轮的效率更高,通常用于水平轴风力机和螺旋桨式风车三风车风轮的理想效率很高:当叶尖速比为1二2二3二4二5二6和7时,效率分别为41.5%二51.2%二54.8%二57.2%二57.5%和58%三上风向和下风向风轮最适合用于在高叶尖速比下运行的大容量风力机三 一一叶片 螺旋叶片是风力机风轮最关键的部分三风轮设计阶段,风轮的性能二安全性和机械完整性相当重要三无论何种风况,风轮叶片必须遵循空气动力学和流体力学的

水平轴与垂直轴风力发电机的比较

水平轴与垂直轴风力发电机的比较 班级:学号:姓名: 摘要:本文主要对水平轴风力发电机与垂直轴风力发电机在设计方法、结构等多方面进行了比较,最终得出垂直轴风力发电机大有可为的结论。 关键词:风力发电机;垂直轴;水平轴;设计; 1 引言 风能是一种取之不尽,无任何污染的可再生能源。地球上的风能资源极其丰富,据专家估计,仅1%的地面风力就能满足全世界对能源的需求。人类利用风能已有数千年历史,在蒸汽机发明以前风能曾作为重要的动力,应用于人类生活的众多方面。风力发电的探索,则起源于19世纪末的丹麦,但是直到20世纪70年代以前,还只有小型充电用风力发电机达到实用阶段。1973年爆发石油危机以后,美国、西欧等发达国家为寻求替代石油燃料的能源,投入了大量经费,动员高科技产业,利用计算机、空气动力学、结构力学和材料科学等领域的新技术研制风力发电机组,开创了风能利用的新时代。由于风力发电技术的不断发展,风力发电越来越受到世界各国的重视。 垂直轴风车很早就被应用于人类的生活领域中,中国最早利用风能的形式就是垂直轴风车。但是垂直轴风力发电机的发明则要比水平轴的晚一些,直到20世纪20年代才开始出现(Savonius式风轮——1924年,Darrieus式风轮——1931年)。由于人们普遍认为垂直轴风轮的尖速比不可能大于1,风能利用率低于水平轴风力发电机,因而导致垂直轴风力发电机长期得不到重视。 随着科技的发展和人类认识水平的不断提高,人们逐渐认识到垂直轴风轮的尖速比不能大于1仅仅适用于阻力型风轮(Savonius式风轮),而升力型风轮(Darrieus式风轮)的尖速比甚至可以达到6,并且其风能利用率也不低于水平轴。近年来,越来越多的机构和个人开始研究垂直轴风力发电机,并取得了长足的发展。

论风力发电及风力机械特性

论风力发电及风力机械 特性 集团企业公司编码:(LL3698-KKI1269-TM2483-LUI12689-ITT289-

论风力发电及风力机械特性全球经济增长对能源需求日渐强烈,我国作为人口大国和工业大国,对能源的需求和能源短缺之间的矛盾日渐尖锐,石油市场的竞争耗费了我国大量人力物力,我国为了保证石油供应的稳定付出了巨大的代价。为了缓解能源供应紧张,我国对于可再生能源的重视程度逐渐加大,可再生能源占能源消耗的比例总比例也就见增大。作为清洁能源的重要组成部分,风力发电拥有巨大的发展潜力,是关乎国家能源环境未来的重要技术。本文就风力发电和锋利机械的特性进行简单探索,意在实现对风力机械的精确控制和对风力资源利用率的提高。 风力发电除了具有可再生的优势之外,还具有清洁无污染的特点,对比火力发电和核电,风力发电无排放。在几十年的经济建设中我们犯了很多错误,对环境无节制的利用和破坏导致了大自然的报复,雾霾、沙尘暴等等就是最直接的例子。从地理上研究,我国处于亚热带季风气候,全年大部分地方都有很强的劲风,而且我国幅员辽阔,有着大面积的丘陵和平原,对于风力发电需要的大面积风车群提供了广阔的空间。无论是从能源角度,还是从环保角度,或者地理优势方面,我国大力推广风力发电建设都是明智的选择。下图就是位于我国蒙古草原上的风力发电风车。 风力发电发展简史

风力发电的想法最初在上个世纪三十年代的丹麦、瑞典苏联等国家就已经开始付诸实践。通过利用旋翼技术研制成功小型发电装置,在多风的海岛和荒僻的农村使用广泛,因为风力发电成本要比火力发电低廉很多。在之后的几十年里研究人员不断尝试更大功率的发电风车,到1978年,美国研制的风力发电机功率已经能够达到200千瓦。 风力发电的基本原理就是把风的动能转化为机械能,通过机械能转化为电能。在风吹下风车旋转获得动能,带动发电机发电。根据目前达到的技术水平,每秒三米的速度就能够发电。 风力发电技术的分布仍然以西方为主,芬兰、丹麦等国家风力发电占总发电量的比例已经很可观。在我国国家电网铺设难度十分大的西部,风力发电也被广泛使用。 从成本出发,每秒四米的风速才适合发电。我国由于特殊的地理位置,风力资源极为丰富,大部分地方风速都达到三米每秒以上。在东北、西北、西南高原等地三分之一年都是大风天,在这些地方,发展风力发电很有前途。 风力发电系统结构组成

风力机叶片翼型气动性能设计计算方法的分析与研究

2007年,第3期 - -收稿日期:2007-01-15 作者简介:黄 华(1980-),男,江西抚州人,硕士研究生,主要从事风力机叶片翼型气动性能计算研究。 风力机叶片翼型气动性能设计计算方法 的分析与研究 黄 华,张礼达 (西华大学能源与环境学院,四川成都610039) 摘 要:基于翼型理论和线性动量理论对叶片翼型截面升力公式的计算,导出对非设计工况来流角计算的迭代式。应用牛顿-拉普森迭代法对来流角进行计算,根据结果再计算叶片截面的升力、推力、切向力、功率等气动参数。提出一种风力机叶片翼型气动性能的计算和校核设计方法。关键词:气动性能;迭代法;风力机 中图分类号:TK83 文献标识码:A 文章编号:1004-3950(2007)03-0045-03 Analysis and study on desi gn and calculation m ethod of aerodyna m ic perfor mance for airfoils of w i nd turbi ne H UANG H ua ,Z H AN G Li -da (Schoo l o f Ene rgy and Env ironment ,X ihua U n i versity ,Chengdu 610039,Ch i na) Abstrac t :Based on aerofo il t heory and the pr i ncipa l o f linear mom entu m to the calcu lati on of t he lift f o rce for m ulae of b l ade section ,t he itera ti on f o r t he apparentw i nd ang l e pred i ction was obta i ned .By usi ng N ew ton -R aphson iterati on the angle w as calculated .A fter tha t ,the lift ,t hrust ,c ircu m f e renti a l force ,and powe r of the ro t o r was d i m ensi oned .A new ca lcu l a ti on and desi gn m e t hod o f aerodyna m ic perfo r mance for a irfoils of w i nd t urbi ne w as presented .K ey word s :aerodyna m i c perfor m ance ;N ew ton -R aphson itera ti on ;w i nd turb i ne 0 引 言 气动性能计算是风力机设计和校核中的重要环节。设计出桨叶的气动外形后,计算其气动性能,可以作为对设计结果的评价;气动性能计算结 果也可以作为反馈,修正桨叶气动外形提供的数据[1] ,准确的气动性能计算能够提高风轮获取更多的外界风能,风力机桨叶的强度、刚度及稳定性的校核也依赖于气动性能的计算。由于外界来流风速的多变性,风力机桨叶的气动性能计算和校核是一个很复杂的计算过程。 计算叶片在实时叶尖比 的受力和转轮叶片的来流风速是很复杂的,目前各种计算和修正方法给出的都是叶片在设计叶尖比条件下( D )的叶片气动性能参数的计算[2-3] 。对叶片进行设计计算特别在设计叶片的扭曲角时,要计算校核叶片不同半径处的尖速比、形状参数、叶片弦长, 以得到最佳的叶片气动性能,C AD 软件对结构图形设计有很大的帮助,在计算和校核方面有待采 用更直接和有效的方法[4] 。本文从叶片翼型理论和线性动量理论对升力的计算等式出发,得到对叶片非设计工况条件下受力的计算迭代式。考虑各种损失修正讨论迭代式的变换,给叶片气动性能在非设计工况而不单单是设计工况下的计算提供了一个研究和讨论的方法。 1 基础理论 根据施米茨理论计算叶片的外形几何尺寸。叶片在设计叶尖比条件下( D )对于旋转平面的来流角 是给定的,用这个来流角 能够计算叶片能从外界获取的最大能量。叶片的弦长c 和叶片的扭曲角 也给定,这样才能保证风轮运行在设计叶尖比下时,在获取外界最大能量时需要的来流角和 角一致。 新能源及工艺

不同桨距角某小型水平轴风机的气动性能分析

不同桨距角某小型水平轴风机的气动性能分析 ? 不同桨距角某小型水平轴风机的气动性能分析不 同桨距角某小型水平轴风机的气动性能分析尹锐, 王文全, 闫妍(昆明理工大学工程力学系, 云南昆明650500) 摘要:为了研究风力机叶片对风力机运行性能的影响.以家用小型 风力发电机风轮为对象,利用UG软件得到叶片的三维模型. 通过有限体积数值方法求解流动域不可压缩的 Navier-Stokes控制方程和k-ω SST湍流模型方程,其中扩散项采用二阶中心差分格式,对流项采用二阶迎风格式,压力-速度耦合采用SIMPLE算法,得到流场变量的数值解.通过分析 数值结果,研究了风轮的气动性能,即功率系数、力矩系数和 轴向力系数在不同桨距角下随叶尖速比的变化情况:即随着 尖速比的增大,功率系数、力矩系数均先增大后减小;随着桨 距角的增大,最大功率系数和力矩系数先增大后减小,而最大 轴向力系数逐渐减小.同时,展示了不同桨距角下叶片尾部的 流线图.通过对风力机叶片气动性能的研究,可为小型水平轴 风力机叶片的优化设计提供参考. 关键词:水平轴风力机;计算流体动力学;桨距角;气动性能尹锐, 王文全, 闫妍. 不同 桨距角某小型水平轴风机的气动性能分析[J]. 排灌机械工程学报,2016,34(9):790-794. YIN Rui, WANG Wenquan, YAN Yan. Analysis of aerodynamic characteristics of a

horizontal axis wind turbine at different pitch angles[J]. Journal of drainage and irrigation machinery engineering(JDIME), 2016,34(9):790-794.(in Chinese) pitch angle 目前,应对全球气候变化已成为世界各国共同面临的重大挑战,风能作为一种清洁的可再生能源,越来越受到世界各国的重视[1-3].按照风力机风轮转轴与风向位置分为水平轴风力机和垂直轴风力机[4].水平轴风力发电机以其良好的气动性能和便于维护等优点在风能利用领域得到了广泛的应用,目前风力发电设备绝大部分为水平轴风力机[5]. 风力机风轮气动性能计算是风力机风轮设计中重要的工作环节,风轮气动性能计算结果的准确度直接影响风力机的输出功率[6].通过吹风试验得到叶片气动性能需要非常复杂的试验装置和大量的时间,且无法进行大型风力机试验,而对于CFD而言,则不存在这样的问题.例如,SEDAGHAT等[7]利用叶素动量理论对300 kW水平轴风力机叶片进行设计优化,CHOI等[8]利用CFD方法研究了2台2 MW水平轴风力机之间的相互影响,ABDELSALAM等[9]利用CFD方法研究了180 kW水平轴风力机叶片的尾流特征,并且对数值计算和试验结果进行了对比分析[10],LEE等[11]对5 kW水平轴风力机叶片上的速度延迟现象作了试验研究,MORTAZAVI等[12]利用遗传算法对10 m长叶片水平轴风力机不同翼型进行对比分析,孔屹刚等[13]对大型水平轴风力机的变桨载荷进

论水平轴风力发电机效率

论水平轴风力发电机效率

严强 蒋超奇 (上海麟风风电设备有限公司https://www.360docs.net/doc/8f13967140.html,,上海,200063) 摘要:本文主要探讨了水平轴风力发电机效率计算中的方法缺陷,指出了产生计算误差的理论原因。通过对 某型水平轴风力发电机的效率修正,证明了其实际效率值要比计算效率值小很多。

V 水平轴 风V1

测风仪

风V2

实度比:叶片受风面积之和与风轮扫风面积之比。 尖速比:叶尖处的线速度和风速之比。 V1 P1 Pa V

ww

a

名词解释

w.

A

V2 P2 Pb

图 2 贝兹理论示意图 1

1

贝兹理论

sim

图1

水平轴风力发电机示意图

os

ol

ar .c

om

b

假设条件:

1)风轮没有锥角、倾角、偏角 2)风没有粘性 3)风轮流动模型可以简化为一个单元流管 4)风轮前、后的气流静压相等P1=P2 5)作用在风轮上的推力是均匀的

c 计算公式

作用在风轮上的推力T为:T=m(V1-V2) 式中V1为来流风速,V2为风流过风轮后无穷远处的风速,m=ρSV,是单位时间内的质量流量。 根据风轮前后的压力差,作用在风轮上的推力可以表达成T=S(Pa-P b),式中Pa是风轮前的风压,Pb是风流过

根据伯努力方程可得: 1/2ρV1 +P1= 1/2ρV +Pa 1/2ρV2 +P2= 1/2ρV +Pb V=1/2(V1+V2) 令 V=V1(1-a) 则 V2=V1(1-2a)

2 2 2 2

V2/V1=(1-2a)为流过风轮后无穷远处的风速与来流风速之比, a=(1-V2/V1)/2 为扰流因子, 则水平轴风轮的轴功率为: P=m(V1 /2-V2 /2) P=2ρSV1 a(1-a)

3 2 2 2

风轮最大轴功率发生在 dp/da=0 时,即 dp/da=2ρSV1 (1-4a+3a )=0,当 a=1/3 时,即(V2/ V1=1/3 时) Pmax=16/27(0.5ρSV1 ) Cp=P/0.5ρSV1

3 3 3 2

Cpmax=16/27=0.593 Cp=4a(1-a)

2

ww

w.

sim

os

ol

ar .c

om

风轮后的风压

(1)

a=(1-V2/V1)/2 当V2 / V1为 1/2 时,即a=1/4,Cp1/2 =0.563

2