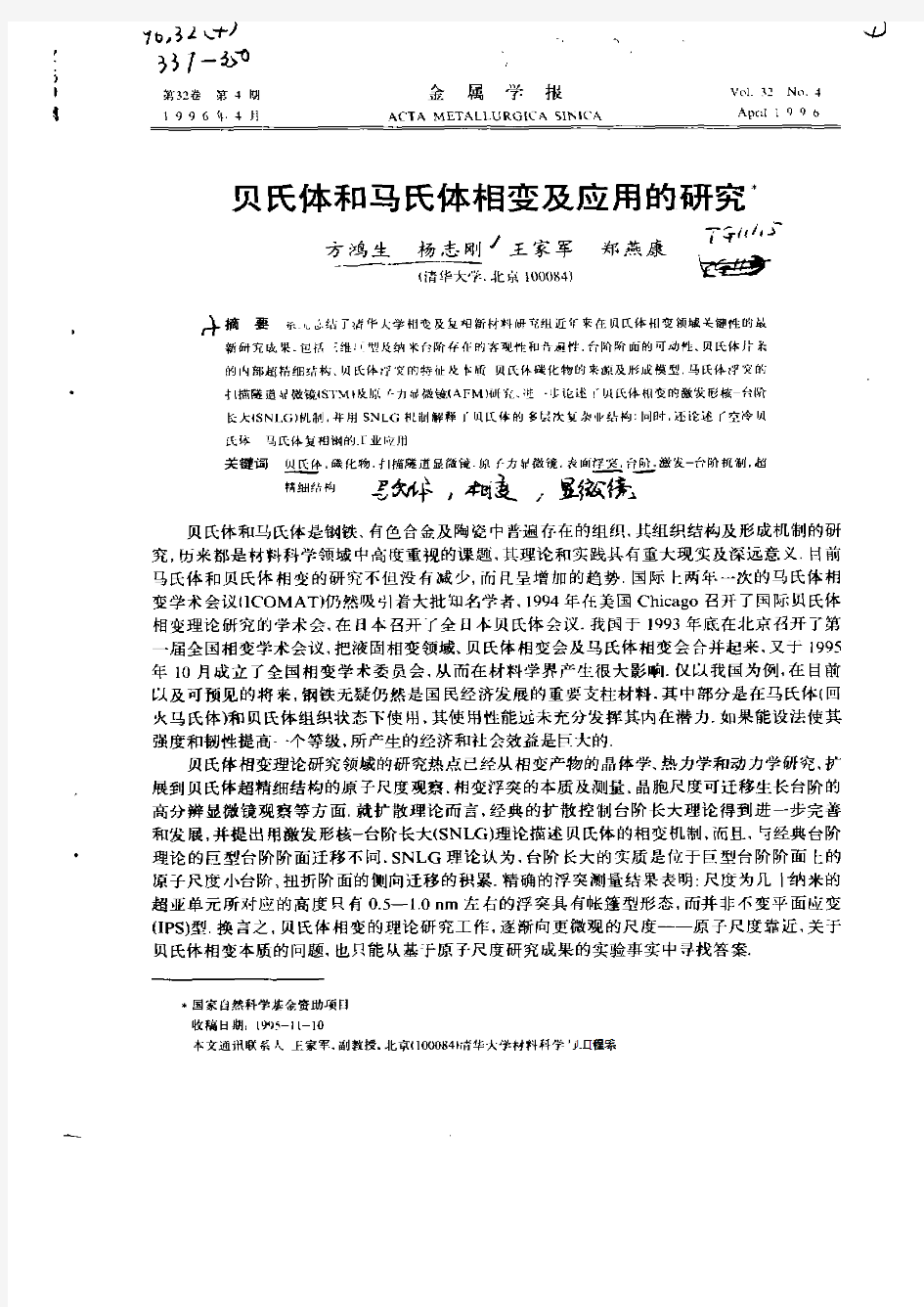

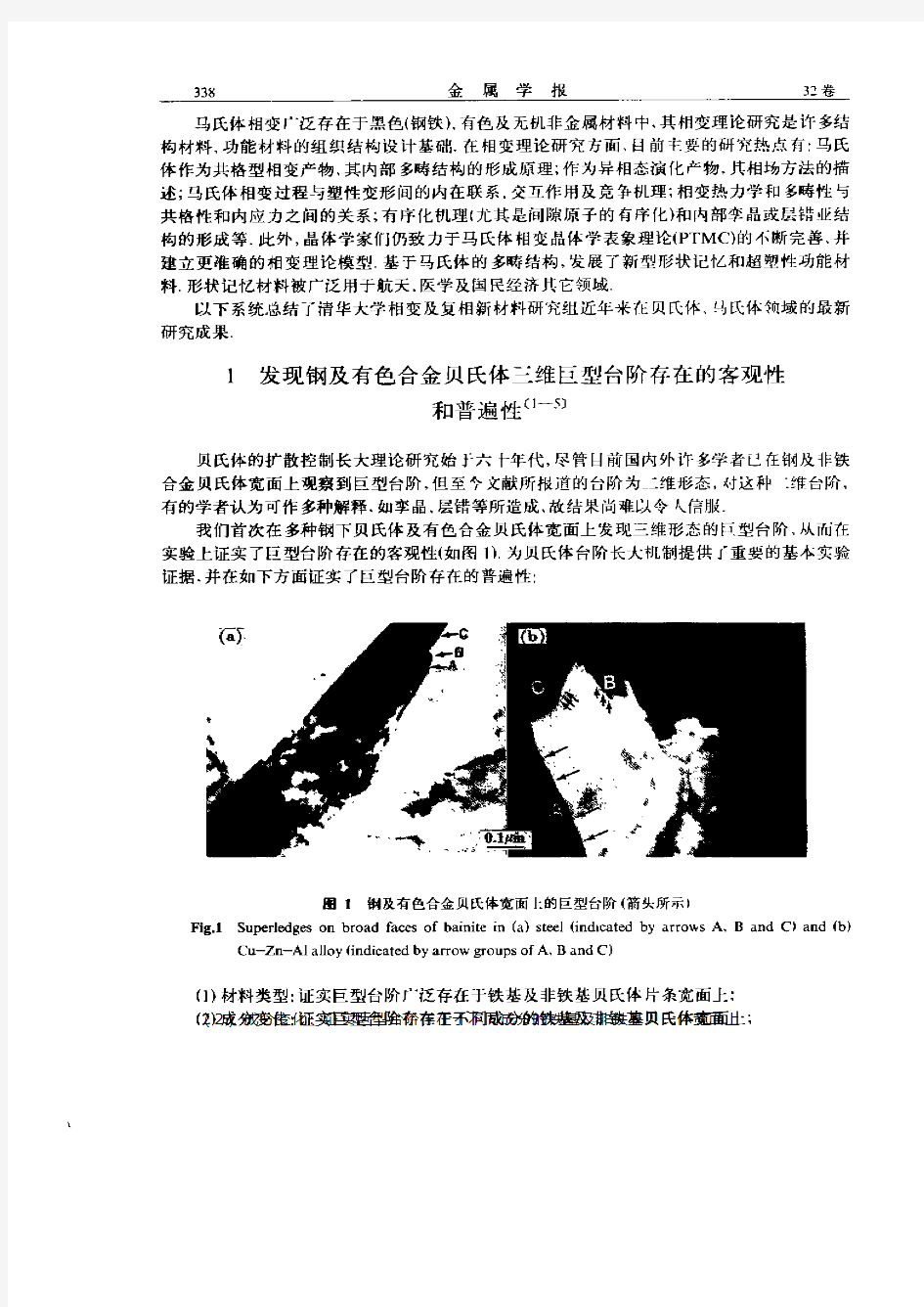

贝氏体与马氏体相变及应用的研究

低碳贝氏体和马氏体钢

低碳贝氏体和马氏体钢 低碳贝氏体钢的发展,开辟了获得高强度高韧性低合金钢的途径,这种钢能在热轧状:态直接冷却后得到贝氏体组织,或者仅仅经过正火就可以得到贝氏体组织。 低碳贝氏体钢是以钼钢或钼硼钢为基础,再加入Mn、Cr、Ni,有的在此基础之上又添加微量碳化物形成元素,如Nb、V、Ti等,从而发展了一系列的锰钼钢、锰镅硼钢、锰铬钼硼钢、锰钼铌钢等。 低碳贝氏体钢中合金元素的作用可归纳为以下几个方面: (1)利用能使钢在空冷条件下就易于获得贝氏体组织的合金元素,主要就是Mo。根据含钼钢的奥氏体等温转变曲线来看,Mo能使铁索体和珠光体的析出线明显右移,但并不推迟贝氏体转变,使过冷奥氏体得以直接向贝氏体转变,在此转变发生之前没有或者只有少量的先共析铁素体析出,而不发生珠光体转变。 (2)利用微量B使钢的淬透性明显增加,并使奥氏体向铁素体的转变进一步推迟o (3)加入其他能增大钢过冷能力的元素(如Mn、Cr、Ni)以进一步保证空冷时足以在较低的温度发生贝氏体转变。对于较大厚度的钢件来说,简单的铝硼钢往往也不能“淬透”。 (4)加入强碳化物形成元素以保证细化晶粒,所以不少低碳贝氏体钢中添加V、Nb、Ti等。 (5)尽量降低含碳量,因为低碳贝氏体具有良好的韧性,另外也有良好的焊接性。低碳贝氏体钢的化学成分范围大致是:0. 100-10 -0.200-/0c、0.60-/0~1.0010 Mn、0. 40-/0 -0.60-/0 Mo、0.001%-0.005%B,此外还可以加入0.40-/0 -0.7%Cr、0.05% -0. 100-10 V.0.010%~0.0150-/0 Nb(或Ti)等。低碳贝氏体钢的抗拉强度可达到600_IOOOMPa.屈服强度大于500MPa,目前有的可以达到800MPa。对于较厚的板材,需要进行正火处理,加热温度为900 - 950C,空冷后能得到良好的综合力学性能是中国发展的低碳贝氏体钢,屈服强度为490MPa级,主要用于制造容器的板材和其他钢结构。工程机械上相对运动的部件和低温下使用的部件,要求有更高的强度和良好的韧性。为了满足这一要求,通常采用对钢进行淬火和自回火处理以发掘材料的最大潜力。这类钢的碳含量通常都低于0. 160-/0,属于低碳型低合金高强度钢,淬火回火处理后钢的组织为低碳回火马氏体,因此这类钢通称为低碳马氏体钢。 为使钢得到好的淬透性,防止发生先共析铁素体和珠光体转变,加入Mo、Nb、v、B 及控制合理含量的Mn和Cr与之配合,Nb还作为细化晶粒的微合金元素起作用。 常见的有BHS系列钢种,其中BHS-l钢的成分为0.10%-10c-1.80% Mn -0.45%Mo -0.05%Nb。其生产工艺为锻轧后空冷或直接淬火并自回火,锻轧后空冷得到贝氏体、马氏体、

马氏体强化机制

2012春季学期 材料力学性能课程论文 院(系)材料科学与工程 专业材料科学与工程 学生唐骜 学号 1091900101 班号 0919001

铁碳马氏体的强化机制 唐骜 1091900101 摘要:本文以铁碳马氏体的组织形貌以及马氏体转变过程为出发点,引述了马氏体的主要强韧化机制。并通过引用各学者的实验结论,得到了铁碳马氏体的强韧化机理。 关键词:马氏体,强韧化机制,高强度钢,低碳钢,时效 1. 马氏体概述 马氏体(martensite)是黑色金属材料的一种组织名称。将钢加热到一定温度(形成奥氏体)后经迅速冷却(淬火),得到的能使钢变硬、增强的一种淬火组织。 马氏体最先由德国冶金学家 Adolf Martens(1850-1914)于19世纪90年代在一种硬矿物中发现。马氏体的三维组织形态通常有片状(plate)或者板条状(lath),但是在金相观察中(二维)通常表现为针状(needle-shaped),这也是为什么在一些地方通常描述为针状的原因。马氏体的晶体结构为体心四方结构(BCT)。中高碳钢中加速冷却通常能够获得这种组织。高的强度和硬度是钢中马氏体的主要特征之一。 20世纪以来,对钢中马氏体相变的特征累积了较多的知识,又相继发现在某些纯金属和合金中也具有马氏体相变,如:Ce、Co、Hf、Hg、La、Li、Ti、Tl、Pu、V、Zr、和Ag-Cd、Ag-Zn、Au-Cd、Au-Mn、Cu-Al、Cu-Sn、Cu-Zn、In-Tl、Ti-Ni等。目前广泛地把基本特征属马氏体相变型的相变产物统称为马氏体。 2. 马氏体相变特征 马氏体转变的一般定义为:过冷奥氏体以较快的速度冷却,抑制其扩散性分解,在较低的温度下发生的无扩散型相变称为马氏体相变。 其主要特点有以下几点: (1)马氏体相变是无扩散相变。马氏体相变时没有穿越界面的原子无规行走或顺序跳跃,因而新相(马氏体)承袭了母相的化学成分、原子序态和晶体缺陷。马氏体相变时原子有规则地保持其相邻原子间的相对关系进行位移,这种位移是切变式的。原子位移的结果产生点阵应变(或形变)。这种切变位移不但使母相点阵结构改变,而且产生宏观的形状改变。 (2)产生表面相变时浮突。马氏体形状改变使先经抛光的试样表面形成浮突。马氏体形成时,与马氏体相交的表面上发生倾动,在干涉显微镜下可见到浮突的高度以及完整尖锐的边缘。 (3)新相(马氏体)和母相之间始终保持一定的位向关系。马氏体相变时在一定的母相面上形成新相马氏体,这个面称为惯习(析)面,它往往不是简单的指数面,如

【12】304不锈钢应变诱发_马氏体相变及对力学性能的影响

第24卷第5期 2006年9 物理测试 Physics Examination and Testing Vol.24,No.5 Sep.2006 作者简介:王 健(19762),男,硕士生; E 2m ail :wj1976@https://www.360docs.net/doc/8f14754291.html, ; 修订日期:2006204210 304不锈钢应变诱发α′ 马氏体相变及对力学性能的影响 王 健1,2, 杨卓越1, 陈嘉砚1, 苏 杰1 (1.钢铁研究总院结构材料研究所,北京100081;2.云南大学,云南昆明650091) 摘 要:借助于X 射线衍射,研究了C 、Mn 、Cr 和Ni 含量对304奥氏体不锈钢拉伸力学性能和应变诱发马氏体 相变倾向的影响。结果表明:C 、Mn 、Cr 和Ni 在允许的成分范围内变化,应变诱发α′ 马氏体相变倾向差异很大,这导致屈服强度和抗拉强度复杂的变化,尽管应变诱发α′马氏体相变使加工硬化速率提高,相变可以诱发塑性, 但相变速率较快,相变倾向较大的钢塑性反而下降,此外,由于室温变形还增大热诱发马氏体相变倾向,从而限制了C 、Mn 、Cr 和Ni 下限钢在高精度和低温环境下构件的应用。关键词:304不锈钢;应变诱发;马氏体相变;拉伸力学性能 中图分类号:T G 115.5 文献标示码:A 文章编号:100120777(2005)0520008204 Strain 2induced Martensite T ransform ation and E ffects on Mechanical Properties in 304Stainless Steel WAN G Jian 1,2, YAN G Zhuo 2yue 1, C H EN Jia 2yang 1, SU Jie 1 (1.Institute of Structure Materials ,Central Iron &Steel Research Institute ,Beijing 100081China ;2.Yunnan University ,Kunmin 650091,Yunnan ,China ) Abstract :By means of X 2ray diff raction technique ,the effects of C 、Mn 、Cr and Ni on the tensile properties and the tendency of strain 2induced martensite transformation in AISI 304stainless steel have been investigated.The re 2sults have shown that ,even though the variations of C 、Mn 、Cr and Ni were restricted to the standard specifica 2tion ,there existed significant difference with respect to the stability of austenite ,leading to the complex variation in yield strength and tensile strength.Despite increase in the rate of work hardening due to strain 2induced martens 2ite transformation and transformation 2induced plasticity ,the inferior ductility was caused by high rate of formation martensite in the steel with low C 、Mn 、Cr and Ni contents.Moreiover ,the deformation at room temperature in 2creased the tendency of thermally induced martensite transformation in steel with low C 、Mn 、Cr and Ni contents ,which give rise to low precision of components and brittlement in the steels used in low temperature.K ey w ords :304stainless steel ;strain 2induced ;martensite transformation ;tensile properties 奥氏体不锈钢组织是亚稳定的,在变形过程中 发生应变诱发相变,相变产物为ε马氏体(hcp )和α马氏体(bcc ),其中ε马氏体仅在应变较小时形成, 随应变的累积ε马氏体逐步消失,与此同时α′ 马氏体量持续增加,目前已在较宽的化学成分范围内,研 究了应变诱发α′ 马氏体对加工硬化、塑性成形能力等力学行为的影响[1~3],由于这些研究不是针对某一种奥氏体不锈钢进行的,因此研究结果的适用性受到了限制,因此迫切需要针对某一种钢在允许的 范围内变化成分时,应变诱发α′ 马氏体相变倾向、以及对力学行为的影响进行研究,以提高研究结果的实用性。为此本文根据A ISI304钢标准冶炼了3炉钢,将C 、Mn 、Cr 和Ni 分别控制在上、中和下限,通 过室温和液氮温度拉伸,对应变诱发α′ 马氏体相变 倾向,以及对拉伸力学性能的影响进行了系统研究。 1 材料与试验方法 3炉试验钢用50kg 真空感应炉冶炼,将将C 、 Mn 、Cr 和Ni 分别控制在上、中和下限,称为A 、B 和C 钢,其化学成分见表1。冶炼后浇铸成40kg 的坯料。经锻造、热轧后再冷轧成2mm ×110mm ×L mm 板材。从板材上纵向切取标距为10mm ×40mm 的板拉伸试样,试样经过固溶处理(1050℃×30min 水冷)。将固溶处理后的拉伸试样分为2组, 第一组拉伸试样分别在室温和液氮温度(-196℃)下,在M TS 2880拉伸试验机上拉伸,夹头速度为2 mm /min ,除测定力学性能外,将若干个试样拉伸到一定应变后中断,工程应变分别控制在0.06、0.12、0.18和0.24附近,以研究微观组织在应变累积过

比较贝氏体转变与珠光体转变和马氏体转变的异同

试比较贝氏体转变与珠光体转变和马氏体转变的异同

一.组织形态: 1.珠光体: 珠光体的组织形态特征: 珠光体的典型组织特征是由一层铁素体和一层渗碳体交替平行堆叠而形成的双相组织。根据片层间距的不同,可将珠光体分为三种: 珠光体:S0=450-150nm,形成温度为A1-650℃,普通光学显微镜可以分辨。 索氏体:S0=150-80nm,形成温度为650-600℃,高倍光学显微镜可以分辨。 屈氏体:S0=80-30nm,形成温度为600-550℃,电子显微镜可以分辨。 铁素体基体上分布着粒状渗碳体的组织为粒状珠光体。这种组织一般是通过球化退火或淬火后高温回火得到的。 在珠光体转变过程中,所形成的珠光体中的铁素体与母相奥氏体具有一定的晶体学位向关系。珠光体中,铁素体与渗碳体之间存在一定的晶体学位向关系。 2.马氏体: 马氏体的组织形态: ○1.板条马氏体是低、中碳钢中形成的一种典型马氏体组织,其形貌特征可描述如下:在一个原奥氏体晶粒部有几个(3-5个)马氏体板条束,板条束间取向随意;在一个板条束有若干个相互平行的板条块,块间是大角晶界;在一个板条块是若干个相互平行的马氏体板条,板条间是小角晶界。马氏体板条存在大量的位错,所以板条马氏体的亚结构是高密度的位错和位错缠结。板条状马氏体也称为位错型马氏体。 ○2.片状马氏体是中、高碳钢中形成的一种典型马氏体组织,其形貌特征可描述如下:在一个原奥氏体晶粒部有许多相互有一定角度的马氏体片。马氏体片的空间形态为双凸透镜状,横截面为针状或竹叶状。在原奥氏体晶粒中首先形成的马氏体片贯穿整个晶粒,将奥氏体晶粒分割,以后陆续形成的马氏体片越来越小,所以马氏体片的尺寸取决于原始奥氏体晶粒的尺寸。 片状马氏体的形成温度较低,在马氏体片的周围往往存在着残余奥氏体。 片状马氏体的部亚结构主要是孪晶。当碳含量较高时,在马氏体片中可以看到中脊,中脊面是密度很高的微孪晶区。 马氏体片形成时的相互撞击,马氏体片中存在大量的纤维裂纹。 3.贝氏体: 贝氏体的组织形态: ○1.上贝氏体 上贝氏体形成于贝氏体转变区较高温度围,中、高碳钢大约在350-550℃形成。为成束分布、平行排列的条状铁素体和夹于其间的断续条状渗碳体的混合物。多在奥氏体晶界形核,自晶界的一侧或两侧向晶长大,具有羽毛状特征。 上贝氏体中铁素体的亚结构是位错,其密度比板条马氏体低2-3个数量级,随形成温度降低,位错密度增大。随碳含量增加,上贝氏体中铁素体条增多、变薄,渗碳体数量增多、变细。随转变温度降低,上贝氏体中铁素体条变薄,渗碳体细化。上贝氏体中铁素体条间还可能存在未转变的残余奥氏体。 ○2.下贝氏体 下贝氏体形成于贝氏体转变区较低温度围,中、高碳钢大约在350℃-Ms之间温度形成。

马氏体奥氏体珠光体贝氏体的区别

马氏体奥氏体珠光体贝氏体 马氏体(martensite)是黑色金属材料的一种组织名称。马氏体(M)是碳溶于α-Fe的过饱和的固溶体,是奥氏体通过无扩散型相变转变成的亚稳定相。其比容大于奥氏体、珠光体等组织,这是产生淬火应力,导致变形开裂的主要原因。马氏体最初是在钢(中、高碳钢)中发现的:将钢加热到一定温度(形成奥氏体) 奥氏体(austenite)A、γ是晶体结构:面心立方(fcc)。是碳在γ-Fe中形成的间隙固溶体。奥氏体是一种塑性很好,强度较低的固溶体,具有一定韧性。不具有铁磁性。因此,分辨奥氏体不锈钢刀具(常见的18-8型不锈钢)的方法之一就是用磁铁来看刀具是否具有磁性。古代铁匠打铁时烧红的铁块即处于奥氏体状态。另外,奥氏体因为是面心立方,四面体间隙较大,可以容纳更多的碳。 珠光体pearlite 珠光体是奥氏体(奥氏体是碳溶解在γ-Fe中的间隙固溶体)发生共析转变所形成的铁素体与渗碳体的共析体。得名自其珍珠般(pearl-like)的光泽。其形态为铁素体薄层和渗碳体薄层交替重叠的层状复相物,也称片状珠光体。用符号P表示,含碳量为ωc=%。在珠光体中铁素体占88%,渗碳体占12%,由于铁素体的数量大大多于渗碳体,所以铁素体层片要比渗碳体厚得多.在球化退火条件下,珠光体中的渗碳休也可呈粒状,这样的珠光体称为粒状珠光体。珠光体的性能介于铁素体和渗碳体之间,强韧性较好.其抗拉强度为750 ~900MPa,180 ~280HBS,伸长率为20 ~25%,冲击功为24 ~32J.力学性能介于铁素体与渗碳体之间,强度较高,硬度适中,塑性和韧性较好。

铁素体(ferrite,缩写:FN,用F表示)即α-Fe和以它为基础的固溶体,具有体心立方点阵。亚共析成分的奥氏体通过先共析析出形成铁素体。在碳钢和低合金钢的热轧(正火)和退火组织中,铁素体是主要组成相;室温下的铁素体的机械性能和纯铁相近。铁素体的强度、硬度不高,但具有良好的塑性与韧性。 经过硝酸溶液侵蚀后,从颜色上观察区分金相组织形态. 铁素体是白色,珠光体是黑色,马氏体(M)是碳溶于α-Fe的过饱和的固溶体,在金相观察中为细长的板条状或针叶状。

珠光体马氏体和贝氏体的比较

珠光体组织形态:主要为片状珠光体,即是由一片铁素体和一片渗碳体交替堆叠而成。片层方向大致相同的区域构成“珠光体团"。一个原奥氏体晶粒内部往往有多个“珠光体团”,同一“珠光体团"内片层取向基本相同。在珠光体形成的温度区间内,过冷度越大,则珠光体片层间距越小。 位相关系:。.. 马氏体组织形态:主要分为板条状马氏体和片状马氏体. (1)板条状马氏体显微组织可用图4—13描述 从大到小分为原奥氏体晶粒、马氏体板条束、马氏体板条块、马氏体板 条、亚结构(高密度位错). (2)片状马氏体显微组织如图4—17 其空间形态呈双凸透镜片状,显微组织特征为片间不相互平行,其亚结 构主要为孪晶。片状马氏体片的大小完全取决于奥氏体晶粒大小,片间不 相互平行,且片中有明显的中脊。 贝氏体组织形态:主要分为上贝氏体和下贝氏体。 (1)上贝氏体为成簇分布的条状铁素体和夹于条间的断续条状或杆状 渗碳体的混合物。 (2)下贝氏体呈暗黑色针状或片状,而且各个针状物之间都有一定的 交角,在铁素体片内部有规律的分布着不连续的细片状或粒状碳 化物,而在铁素体片边界上也可能有少量的渗碳体形成。 珠光体晶体结构:其是由体心立方结构的铁素体和复杂单斜结构的渗碳体组成。 马氏体晶体结构:马氏体中铁原子本来以体心立方结构排列,加入碳原子后其转变为体心四方结构,且晶体常数随碳原子含量的改变而改变。 贝氏体晶体结构:由体心立方的铁素体和复杂晶体结构的渗碳体组成。 珠光体的相组成:由铁素体和渗碳体两相组成。 铁素体和渗碳体都是片状的,一般铁素体层较渗碳体层厚。铁素体和渗碳体层交替分布,均匀分布在珠光体中。同一“珠光体团”内片层取向基本平行了。铁素体位错密度较小,渗碳体中密度更小,但两相交界处的位错密度较高。 马氏体的相组成:由铁素体组成,但铁素体中的碳含量较高(高于0.0218%) 铁素体呈板条状或片状。板条状马氏体多个板条(小角度晶界)形成板条块,板条块之间形成大角度晶界。C原子在体心立方的八面体间隙处分布,且优先占据第三类亚点阵。 贝氏体的相组成:由铁素体和渗碳体组成(一般还夹杂有残余奥氏体,珠光体和马氏体) 上贝氏体中,铁素体为条状,成簇分布且相互平行。渗碳体为断续的条状或杆状,分布在铁素体条间。下贝氏体中,铁素体为针状或片状,各针状物之间不平行,渗碳体为细片状或粒状,分布在铁素体内,少量分布在铁素体边界上. 惯习面: 成分:三者皆为Fe和C组成物质,可能含有其他少量合金元素。 形成温度:图,一般形成温度珠光体高于贝氏体高于马氏体。 形成方式:珠光体通过Fe原子和C原子的扩散形成,马氏体通过切变形成,贝氏体二者兼有. 形成速度:珠光体的形成为扩散型相变,相变速度慢,马氏体的形成为切变,只要达到驱动所

五评马氏体相变的切变学说

五评马氏体相变的切变学说 ——唯象“理论”的误区 刘宗昌,计云萍,任慧平 (内蒙古科技大学材料与冶金学院,内蒙古包头014010) 摘要:研究马氏体相变晶体学具有重要理论意义。本文简述并评价了唯象学说,指出:(1)以贝茵应变使母相转变为 马氏体,缺乏热力学可能性,贝茵应变B作为计算数据,不可靠;(2)马氏体浮凸是相变体积变化所致,与切变无关,浮凸普遍为帐篷型(∧),矩阵计算式中的形状应变F与马氏体相变晶体学没有直接的联系;(3)点阵不变切变缺乏热 力学可能性,在实际的马氏体相变中不存在简单切变(S)。同样,刚性转动也是虚构的;(4)唯象学说基本上与马氏 体相变实际不符,应予摈弃。 关键词:唯象学说;马氏体相变;切变;贝茵应变;浮凸;矩阵式 中图号: The Fifth Commentary on Shear Theory of Martensite Phase Transformation ——Mistaken Ideas of Phenomenological Theory LIU Zong-chang, JI Yun-ping,REN Hui-ping (Material and Metallurgy School, Inner Mongolia University of Science and Technology, Baotou 014010, Inner Mongolia, China) Abstract: It is significant theoretically to study the crystallography of martensite phase transformation. The phenomenological theory was briefly described and evaluated. The proposed viewpoints are as follows. (1) The transformation from austenite to martensite through the Bain strain lacks of the thermodynamics possibility, moreover, it is unreliable to use the Bain strain (B) as the calculating data. (2) The surface relief of martensite, which is generally in tent (∧) type, results from the bulk expansion during martensite phase transformation and has nothing to do with the shear. The shape strain (F) in the matrix calculation formula is not directly relevant to the crystallography of martensite phase transformation. (3) The lattice invariance shear is short of the thermodynamic feasibility. No simple shear (S) exists in the actual martensite phase transformation, similarly, the rigid rotation is imaginary. (4) The phenomenological theory doesn't conform to the reality of martensite phase transformation and should be abandoned. Key words: Phenomenological theory; martensite phase transformation; shear; Bain strain; surface relief; matrix 20世纪50年代前期由M. S. Wechsler等(w-L-R)[1]和J.S.Bowles等(B-N)[2]分别独立地提出了马氏 体相变晶体学的唯象“理论”:W-L-R学说和B-M学说。这两个学说基本上等价,即两者的出发点和 推理过程相近,该学说被认为是材料科学中为数不多的定量学说。由于唯象学说,或称表象学学说, 与实际基本上不符,理论上也欠妥当,故不能称为理论,称其为学说(或假说)较为合适。该学说经 过多年的修改仍不成熟,与实际相差甚远[3~5]。本文从试验和理论上对该学说进行了分析并指出其误区。 内蒙古自治区科技引导计划项目(20071911) 作者简介:刘宗昌,(1940~),男,汉族,河北玉田人,内蒙古科技大学教授。从事相变理论和热处理技术研究。发表论文260余篇,出版专著和高等院校教材14部。 E-mail:lzchang75@https://www.360docs.net/doc/8f14754291.html,

马氏体与贝氏体的鉴别

马氏体与贝氏体的鉴别 王元瑞(上海材料研究所检测中心,200437) 1 马氏体组织形态 是一种非扩散型相变,是提高钢的硬度、强度的主要途径。 1.1板条状马氏体(低碳马氏体): 是低、中碳钢,马氏体时效钢,不锈钢等铁系合金中形成的一种典型组织。 亚结构是位错(又称位错马氏体),其形态特征见表1。 1.2片状马氏体(针状马氏体或高碳马氏体): 常见淬火高、中碳钢,高镍的Fe-Ni合金中。 亚结构是孪晶,其形态特征见表1。 表1 铁碳合金马氏体类型及其特征 特征板条状马氏体片状马氏体 形成温度 Ms>350℃ Ms≈200~100℃ Ms<100℃ <0.3 1~1.4 合金成分 (C%)0.3~1时为混合型 1.4~2 组织形态板条自奥氏体晶界向晶内平行成 群,板条宽度0.1~0.2μ,长度< 10μ,一个奥氏体晶粒内包含几个 (3~5)板条群,板条体之间为小 角晶界,板条群之间为大角晶界凸透镜片状(或针状),中间稍厚,初 生者较厚较长,横贯整个奥氏体晶粒, 次生者尺寸较小,片与片之间互成角 度排列。在初生片与奥氏体晶界之间, 片间交角较大,互相撞击,形成显微 裂纹 同左,片的中央 有中脊。在两个 出生片之间常 见到“Z”字形分 布的细薄片 1.3其它马氏体形态: 1.3.1蝶状马氏体:在Fe-Ni合金中当马氏体在某一温度范围内形成时会出现,形状为细 长杆状,断面呈蝴蝶形,亚结构为高密度位错,看不到孪晶。 1.3.2薄片状马氏体:是在Ms点极低的Fe-Ni-C合金中发现的。呈非常细的带状,带互相 交叉、呈现曲折、分叉等特异形态,由孪晶组成的孪晶型马氏体。 1.3.3ε马氏体:在Fe-Mn合金中,当Mn超过15%时,淬火后形成ε马氏体,它是密排六方 结构。金相形态呈极薄的片状。 2 贝氏体组织形态 贝氏体是过饱和铁素体和渗碳体组成的两相混合物。 2.1上贝氏体(B上):是成束的大致平行的条状铁素体和间夹有相平行的渗碳体所组成的非层状组织。亚结构是位错。形成温度在贝氏体转变区的上部。 中、高碳钢350~550℃,低碳钢温度要高些。 光学显微镜下:看到成束的自晶界向晶内生长的铁素体条,整体看呈羽毛状,分辨不清条间

马氏体与贝氏体转变异同点

马氏体与贝氏体转变有哪些异同点? (1)二者转变都有一个转变温度区,马氏体转变对应于M s~M f,贝氏体转变与B s~B f点。 (2)贝氏体转变可等温进行,而钢中马氏体转变是非恒温性的,即马氏体转变是在不断降温的条件下才能进行。由此可见,马氏体转变量是温度的函数,而与等温时间无关。 (3)马氏体转变只有点阵改组而无成分的改变,如钢中的奥氏体转变为马氏体时,只是点阵由面心立方通过共格切变改组成体心立方(或体心正方),因而马氏体的成分与奥氏体的成分完全一样。这种母相(奥氏体)以均匀切变方式转变为新相(马氏体)的转变称为无扩散型相变—现在各种合金中广泛地叫做马氏体转变。此时钢中的铁、碳原子均无扩散,而贝氏体转变只有碳原子的扩散,而无铁原子和合金元素的扩散。这种中温转变包含着两种不同机制的转变,贝氏体为两相混合物组织,而马氏体是单相组织。 (4)贝氏体中铁素体在形成时,与马氏体转变一样,在抛光面上均引起浮凸。所不同的是马氏体浮凸呈“N”形,而贝氏体中铁素体的浮凸呈“V”形或“A”形。贝氏体的晶体学特征,其中包括位向关系与惯习面等与马氏体接近。 (5)二者转变均存在不完全性,即转变不能进行到终了。马氏体转变还具有可逆性,即快速反向加热不到A1点发生逆转变 珠光体、贝氏体和马氏体的组织和性能有什么区别? 珠光体转变是奥氏体在过冷度不大的情况下发生的共析转变,C和金属原子都可以的扩散;珠光体组织是铁素体和碳化物的机械混合物,通常形态为层片装状碳化物加铁素体组织,其层片的厚度及完整程度主要取决于转变过冷度,在特殊情况 下也生产碳化物也生产粒状,形成粒状珠光体。 马氏体转变是奥氏体快速冷却到马氏体转变点以下,发生切变,形成过饱和C的α-Fe固溶体,转变中C和金属原子都来不及扩散,由于过饱和的C使晶格发生畸变,钢在受力时位错运动受到阻碍,由此提高钢的强度。贝氏体转变介于珠光体与马氏体转变之间,但目前对此转变的机制还存在争议,但在贝氏体转变中主要C可扩散,金属原子不发生扩散,根据奥氏体过冷度的不同和C扩散能力的不同等条件,生成各种形态贝氏体组织。 45钢退火:铁素体+珠光体;45钢正火:铁素体+珠光体;45钢淬火:马氏体; 45钢回火:回火马氏体(低温回火),回火屈氏体(中温回火),回火索氏体(高温回火)。 比较共析钢过冷奥氏体等温转变曲线图和连续转变曲线图的异同点 1.等温转变在整个转变温度范围内都能发生,只有孕育期有长短;但是连续冷却转变却有所谓不发生转变的 温度范围。 https://www.360docs.net/doc/8f14754291.html,T图比TTT图向右下方移动,说明连续冷却发生在更低的温度和需要更长的时间。 3.共析碳素钢和过共析碳素钢在连续冷却转变中不出现贝氏体转变,只发生珠光体分解和贝氏体相变2.钢的过冷奥氏体等温转变曲线的开始温度和终了温度曲线像英文字母C,它描述了奥氏体在等温转变过程中,不同温度和保 温时间下的析出物的规律,称为C曲线或者TTT曲线,而连续冷却曲线是各种不同冷速下,过冷奥氏体转变开始和转变终了温度和时间的关系简称连续冷却转变图或者CCT图。 3.相同点是二者均是过冷奥氏体的转变图解,前者是在一定温度下的等温转变,后者是以一定的冷却速度时的连续转变,二者 在本质上是一致的,转变过程和转变产物的类型基本相互对应。 4.二者的区别在于冷却条件的不同,其显著的区别主要有: 5.一,连续冷却时,过冷奥氏体是在一个温度范围内完成组织转变的,其组织的转变很不均匀,先转变的组织较粗,而后转变 的组织较细,往往得到几种组织的混合物。 6.二,共析钢连续冷却时,只有珠光体的转变而无贝氏体的转变。原因在于当冷却速度缓慢时,过冷奥氏体将全部转变为珠光 体,当冷却速度过快时,则过冷奥氏体在中温区停留时间还未达到贝氏体转变的孕育区,已经降到Ms点开始转变为马氏体。 7.

珠光体、马氏体和贝氏体的比较

珠光体组织形态:主要为片状珠光体,即是由一片铁素体和一片渗碳体交替堆叠而成。片层方向大致相同的区域构成“珠光体团”。一个原奥氏体晶粒内部往往有多个“珠光体团”,同一“珠光体团”内片层取向基本相同。在珠光体形成的温度区间内,过冷度越大,则珠光体片层间距越小。 位相关系:。。。 马氏体组织形态:主要分为板条状马氏体和片状马氏体。 (1)板条状马氏体显微组织可用图4-13描述 从大到小分为原奥氏体晶粒、马氏体板条束、马氏体板条块、马氏体板 条、亚结构(高密度位错)。 (2)片状马氏体显微组织如图4-17 其空间形态呈双凸透镜片状,显微组织特征为片间不相互平行,其亚结 构主要为孪晶。片状马氏体片的大小完全取决于奥氏体晶粒大小,片间 不相互平行,且片中有明显的中脊。 贝氏体组织形态:主要分为上贝氏体和下贝氏体。 (1)上贝氏体为成簇分布的条状铁素体和夹于条间的断续条状或杆状 渗碳体的混合物。 (2)下贝氏体呈暗黑色针状或片状,而且各个针状物之间都有一定的 交角,在铁素体片内部有规律的分布着不连续的细片状或粒状碳 化物,而在铁素体片边界上也可能有少量的渗碳体形成。 珠光体晶体结构:其是由体心立方结构的铁素体和复杂单斜结构的渗碳体组成。 马氏体晶体结构:马氏体中铁原子本来以体心立方结构排列,加入碳原子后其转变为体心四方结构,且晶体常数随碳原子含量的改变而改变。 贝氏体晶体结构:由体心立方的铁素体和复杂晶体结构的渗碳体组成。 珠光体的相组成:由铁素体和渗碳体两相组成。 铁素体和渗碳体都是片状的,一般铁素体层较渗碳体层厚。铁素体和渗碳体层交替分布,均匀分布在珠光体中。同一“珠光体团”内片层取向基本平行了。铁素体位错密度较小,渗碳体中密度更小,但两相交界处的位错密度较高。 马氏体的相组成:由铁素体组成,但铁素体中的碳含量较高(高于%) 铁素体呈板条状或片状。板条状马氏体多个板条(小角度晶界)形成板条块,板条块之间形成大角度晶界。C原子在体心立方的八面体间隙处分布,且优先占据第三类亚点阵。 贝氏体的相组成:由铁素体和渗碳体组成(一般还夹杂有残余奥氏体,珠光体和马氏体)上贝氏体中,铁素体为条状,成簇分布且相互平行。渗碳体为断续的条状或杆状,分布在铁素体条间。下贝氏体中,铁素体为针状或片状,各针状物之间不平行,渗碳体为细片状或粒状,分布在铁素体内,少量分布在铁素体边界上。 惯习面: 成分:三者皆为Fe和C组成物质,可能含有其他少量合金元素。 形成温度:图,一般形成温度珠光体高于贝氏体高于马氏体。 形成方式:珠光体通过Fe原子和C原子的扩散形成,马氏体通过切变形成,贝氏体二者兼有。

珠光体、贝氏体、马氏体转变对比

主要异 同点 相变类型 珠光体转变贝氏体转变马氏体转变 转变温度范围 高温转变 (A r1~500℃) 中温转变 (500℃~M s) 低温转变 (M s以下) 扩散性具有碳原子和铁原 子的扩散 碳原子扩散,而铁原子 不扩散 无扩散 生核、长大与领先相生核、长大,一般 以渗碳体为领先相 生核、长大,一般以铁 素体为领先相 生核、长大 共格性无共格性具有共格性,产生表面 浮凸现象 具有共格性,产生表面浮 凸现象 组成相 两相组织 γ-Fe(C)→α-Fe(C) +F e 3C 两相组织 γ-Fe(C)→α-Fe (C) +F e 3C (约350℃以上) γ-Fe(C)→α-Fe(C) +F e x C(约350℃以下) 单相组织 γ-Fe(C)→α-Fe(C) 合金元素的分布合金元素扩散重新 分布 合金元素不扩散合金元素不扩散

一、组织形态 1、珠光体的组织形态 共析碳钢加热到均匀的的奥氏体化状态后缓慢冷却,稍低于温度将形成珠光体组织, 为铁素体和渗碳体的机械混合物,其典型形态呈片状或层状。 片状珠光体是由一层铁素体与一层渗碳体交替堆叠而成。片状珠光体组织中,一对铁素体和渗碳体片的总厚度,称为“珠光体片层间距”。 工业上所谓的片状珠光体,是指在光学显微镜下能够明显看出铁素体与渗碳体呈层状分布的组织形态,其片层间距约在0.150.45之间。 透射电镜观察表明,在退火状态下,珠光体中的铁素体位错密度小,渗碳体中的位错密度更小,片状珠光体中铁素体与渗碳体两相交界处的为错密度高,在每一片铁素体中还有亚晶界,构成许多亚晶粒。 工业用钢中,也可以见到铁素体基体上分布着粒状渗碳体组织,称为“粒状珠光体”或“球状珠光体”,一般是经球化退火处理后获得的。 2、马氏体的组织形态 a、板条状马氏体 板条状马氏体是低、中碳钢,马氏体时效钢,不锈钢等铁系合金中形成的一种典型的马氏体组织。因其显微组织是由许多成群的板条组成,故称为板条状马氏体。又因为这种马氏体的亚结构主要为位错,通常也称它为位错型马氏体。 板条状马氏体的显微组织(如图所示),其中A为板条束,成不规则形状,尺寸约为20—35μm,是由若干单个马氏体板条所组成。一个板条束又可分成几个平行的像图中B那样的区域,呈块状。块界长尺寸方向与板条马氏体边界平行,块间成大角晶界。每个块由若干板条组成,每一个板条为一个单晶体。板条具有平直的界面,并接近于奥氏体的,为其惯习面,相同惯习面的变体平行排列构成板条束。现已确定这些稠密的板条被连续的高度变形的残余奥氏体薄膜()所隔开。 相邻板条一般以小角晶界相间,也可成孪晶关系,成孪晶关系时条间无残余奥氏体。 透射电镜观察证明,板条马氏体内有高密度位错。有时也会有部分相变孪晶存在,但为局部的,数量不多。 板条状马氏体的显微组织构成随钢和合金的成分变化而改变。在碳钢中,当碳含量小于0.3%时,原始奥氏体晶粒内板条束及束中块均很清楚;碳含量在0.30.5%,板条束清楚,块不清楚;碳含量升高到0.60.8时,板条混杂生成的倾向性很强,无法辨识束和块。 b、片状马氏体 铁系合金中出现的另一种典型的马氏体组织是片状马氏体,常见于淬火高、中碳钢及高Ni 的Fe-Ni合金中。其空间形态成双透镜片状,所以也称之为“透镜片状马氏体”。因其与试样磨片相截而在显微镜下呈现为针状或竹叶状,故又称为“针状之称马氏体”或“竹叶状马氏体”。片状马氏体的亚结构主要为孪晶,因此又有“孪晶型马氏体”。片状马氏体的显微组织为片间不相互平行。 片状马氏体常能见到有明显的中脊,而且体内存在许多相变孪晶。相变孪晶的存在是片状

下贝氏体和上贝氏体在组织和性能上有何区别

下贝氏体和上贝氏体在组织和性能上有何区别呢, 上贝氏体-过饱和针状铁素体和渗碳体的混合物,渗碳体在铁素体针间。过冷奥氏体在中温(约350~550℃)的相变产物,其典型形态是一束大致平行铁素体板条,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片;典型上贝氏体呈羽毛状,晶界为对称轴,由于方位不同,羽毛可对称或不对称,铁素体羽毛可呈针状、点状、块状。若是高碳高合金钢,看不清针状羽毛;中碳中合金钢,针状羽毛较清楚;低碳低合金钢,羽毛很清楚,针粗。一般不穿晶,只在一个晶粒内。上贝氏体的渗碳体是以片状分布在界面,很大程度上降低了材料的塑性和韧性。 下贝氏体-同上,但渗碳体在铁素体针内。过冷奥氏体在350℃~Ms的转变产物。其典型形态是双凸透镜状含过饱和碳的铁素体,并在其内分布着单方向排列的碳化物小薄片;在晶内呈针状,针叶不交叉,但可交接。下贝氏体在性能上和马氏体接近,强度,硬度较高,其渗碳体以弥散的质点相分布在基体中,有很不错的强韧性,综合性能较好。 关于贝氏体: (1)上贝氏体为过冷奥氏体在550~400℃温区等温形成的一种组织,由铁素体和渗碳体组成,在光学显微镜下观察,呈羽毛状。上贝氏体常沿奥氏体晶界形核,向晶内发展。从电子显微照片上可以看到:在平行的铁素体条间有短棒状或串珠状渗碳体断续分布,其硬度为35~45HRC。上贝氏体的铁素体内含有一定程度的过饱和碳量,具有体心立方点阵,与奥氏体保持严格的晶格学位向关系,过去认为是西山关系,进一步研究证明为K-S关系,其惯习面为(111)A。在磨光的试样表面呈现浮凸。上贝氏体机械性能低劣,使用价值不大。 (2)下贝氏体下贝氏体为过冷奥氏体于400~200℃温区形成的一种组织。其组织形态与上贝氏体明显不同,类似于片状马氏体的回火组织。在光学显微镜下呈黑色片状(针状或竹叶状),互成一定角度。在电子显微镜下观察或X射线结构分析:这种组织乃是由过饱和α固溶体与其长轴成50~60o角度分布的碳化物质点形成。其硬度为45~50HRC。双面金相分析表明:下贝氏体铁素体的立体形态为双凸镜状。下贝氏体铁素体具有较高的碳过饱和度,有的含碳量高达0.2%,晶体结构为体心立方点阵。其内部析出的碳化物不是渗碳体,而是ε相(Fe2.4C),属六方晶系。下贝氏体中铁素体与母相奥氏体保持严格的晶体学位向关系(K-S关系),惯习面为(225)A。其亚结构为高密度位错,在磨光的试样表面亦呈现浮凸。可见,下贝氏体形成亦具有切变特征。下贝氏体具有优良的强韧性,硬度和耐磨性也很高,缺口敏感性和脆性 转变温度较低,是一种理想的淬火组织,具有很高的实用价值。因此,以获得这种组织为目的的等温淬火工艺,在生产中得到了广泛的应用。 (3)无碳贝氏体又称无碳化物贝氏体,产生于亚共析钢,特别是低碳钢中。一般钢经高温奥氏体化后,晶粒粗大,过冷至贝氏体形成温区上部,大约在600~500℃之间可形成无碳贝氏体。研究表明:无碳贝氏体的形成往往有一定条件。一是在硅钢和铝钢

形状记忆合金简介

?形状记忆效应:具有一定形状的固体材料(通常是具有热弹性马氏体相变的材料),在某一温度下(处于马氏体状态M f 进行一定限度的塑性变形后,通过加热到某一温度(通常是该材料马氏体完全消失温度A f )上时,材料恢复到变形前的初板条马氏体 钢的淬火 5

?Monoclinic Crystal Structure Twinned Martensite 自协作马氏体Detwinned Martensite 非自协作马氏体 8 发生塑性变形后,经加热到 某一温度后能够恢复变形, 马氏体在外力下变形成某一 特定形状,加热时已发生形 变的马氏体会回到原来奥氏 形状记忆效应过 程的示意图 马氏体相变热力学 相变产生,M相的化学自由能必须 ,不过冷到适当低于T0(A相和M相化学自由 的温度,相变不能进行, 必须过热到适当高于T0的温度,相变才 马氏体相和母相化学自 11 马氏体相变热力学 低于M s 温度下,马氏体形成以后,界面上的弹性变形随着马氏体的长大而增加; 当表面能、弹性变形能及共格界面能等能量消耗的增加与变化学自由能的减少相等时,马氏体和母相间达到热弹性平衡状态,马氏体停止长大。 CuAlNi合金加热过程中热弹性马氏体相变(马氏体缩小)温度继续下降,马氏体相变驱动力增加,马氏体又继续长大,也可能出现新的马氏体生长。 温度升高,相变驱动力减小,马氏体出现收缩。 CuAlNi合金加热过程中热弹性马氏体相变(马氏体缩小)

16伪弹性应力应变示意图 17f (a) Shape Memory Effect (b) Superelasticity

[100][111] 冷却 形状记忆效应的三种形式 (a)单程(b)双程(c)全程 22 (a)马氏体状态下未变形 (b)马氏体状态下已变形 )放入热水中,高温下恢复奥氏体状态,形状完全恢复 单程TiNi记忆合金弹簧的动作变化情况 24

比较贝氏体转变与珠光体转变和马氏体转变的异同

比较马氏体贝氏体珠光体转变的异同 一.组织形态: 1.珠光体: 珠光体的组织形态特征: 珠光体的典型组织特征是由一层铁素体和一层渗碳体交替平行堆叠而形成的双相组织。根据片层间距的不同,可将珠光体分为三种: 珠光体:S0=450-150nm,形成温度为A1-650℃,普通光学显微镜可以分辨。 索氏体:S0=150-80nm,形成温度为650-600℃,高倍光学显微镜可以分辨。 屈氏体:S0=80-30nm,形成温度为600-550℃,电子显微镜可以分辨。 铁素体基体上分布着粒状渗碳体的组织为粒状珠光体。这种组织一般是通过球化退火或淬火后高温回火得到的。 在珠光体转变过程中,所形成的珠光体中的铁素体与母相奥氏体具有一定的晶体学位向关系。珠光体中,铁素体与渗碳体之间存在一定的晶体学位向关系。 2.马氏体: 马氏体的组织形态: ○1.板条马氏体是低、中碳钢中形成的一种典型马氏体组织,其形貌特征可描述如下:在一个原奥氏体晶粒内部有几个(3-5个)马氏体板条束,板条束间取向随意;在一个板条束内有若干个相互平行的板条块,块间是大角晶界;在一个板条块内是若干个相互平行的马氏体板条,板条间是小角晶界。马氏体板条内存在大量的位错,所以板条马氏体的亚结构是高密度的位错和位错缠结。板条状马氏体也称为位错型马氏体。 ○2.片状马氏体是中、高碳钢中形成的一种典型马氏体组织,其形貌特征可描述如下:在一个原奥氏体晶粒内部有许多相互有一定角度的马氏体片。马氏体片的空间形态为双凸透镜状,横截面为针状或竹叶状。在原奥氏体晶粒中首先形成的马氏体片贯穿整个晶粒,将奥氏体晶粒分割,以后陆续形成的马氏体片越来越小,所以马氏体片的尺寸取决于原始奥氏体晶粒的尺寸。 片状马氏体的形成温度较低,在马氏体片的周围往往存在着残余奥氏体。 片状马氏体的内部亚结构主要是孪晶。当碳含量较高时,在马氏体片中可以看到中脊,中脊面是密度很高的微孪晶区。 马氏体片形成时的相互撞击,马氏体片中存在大量的纤维裂纹。 3.贝氏体: 贝氏体的组织形态: ○1.上贝氏体 上贝氏体形成于贝氏体转变区较高温度范围,中、高碳钢大约在350-550℃形成。为成束分布、平行排列的条状铁素体和夹于其间的断续条状渗碳体的混合物。多在奥氏体晶界形核,自晶界的一侧或两侧向晶内长大,具有羽毛状特征。 上贝氏体中铁素体的亚结构是位错,其密度比板条马氏体低2-3个数量级,随形成温度降低,位错密度增大。随碳含量增加,上贝氏体中铁素体条增多、变薄,渗碳体数量增多、变细。随转变温度降低,上贝氏体中铁素体条变薄,渗碳体细化。上贝氏体中铁素体条间还可能存在未转变的残余奥氏体。