三种不同细胞培养工艺成本比较:补料批次、浓缩补料批次和浓缩灌流

An Economic Comparison of Three Cell Culture Techniques: Fed-Batch, Concentrated Fed-Batch, and Concentrated Perfusion

1. Janice A. C. Lim (Bioprocess Consultant) 1. John Bonham Carter (VP Sales)

2. Andrew Sinclair (Managing Director) 2. Jerry Shevitz (President)

Biopharm Services Ltd Refine Technology, LLC

Lancer House, East Street, 26 Chaplin Road, Unit 1107

Chesham HP5 1DG PO Box 691

United Kingdom Pine Brook, NJ 07058, USA

Contact: Andrew Sinclair Contact: John Bonham Carter

Tel: +44 (0) 1494 793 243 Tel: +1 793-993-3003

a.sinclair@https://www.360docs.net/doc/8f633890.html, jbonhamcarter@https://www.360docs.net/doc/8f633890.html,

https://www.360docs.net/doc/8f633890.html, https://www.360docs.net/doc/8f633890.html,

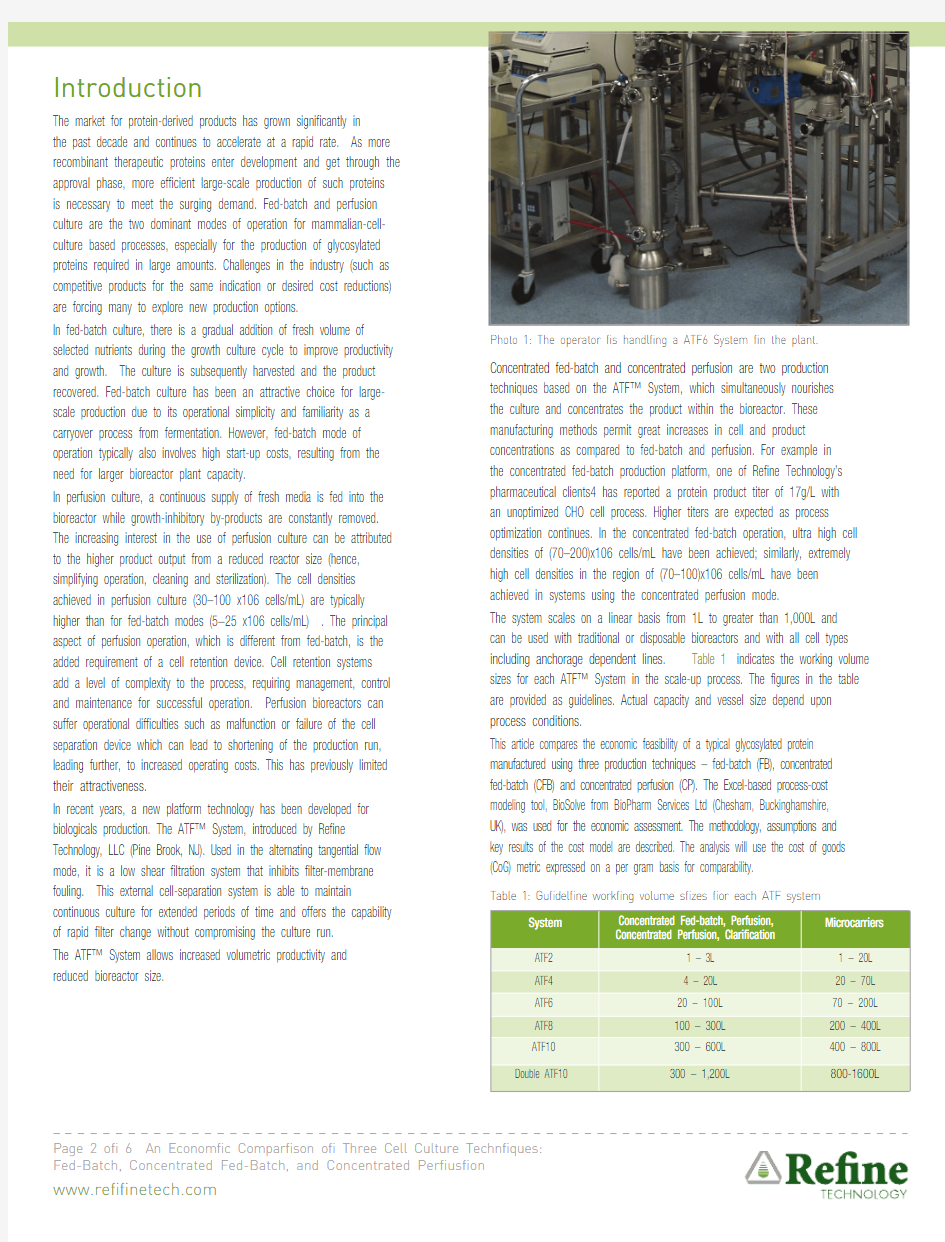

Photo 1: The operator is handling a ATF6 System in the plant.

Table 1: Guideline working volume sizes for each ATF system

selected nutrients during the growth culture cycle to improve productivity and growth. The culture is subsequently harvested and the product recovered. Fed-batch culture has been an attractive choice for large-scale production due to its operational simplicity and familiarity as a carryover process from fermentation. However, fed-batch mode of operation typically also involves high start-up costs, resulting from the need for larger bioreactor plant capacity.

In perfusion culture, a continuous supply of fresh media is fed into the bioreactor while growth-inhibitory by-products are constantly removed. The increasing interest in the use of perfusion culture can be attributed to the higher product output from a reduced reactor size (hence, simplifying operation, cleaning and sterilization). The cell densities achieved in perfusion culture (30–100 x106 cells/mL) are typically higher than for fed-batch modes (5?25 x106 cells/mL) . The principal aspect of perfusion operation, which is different from fed-batch, is the added requirement of a cell retention device. Cell retention systems add a level of complexity to the process, requiring management, control and maintenance for successful operation. Perfusion bioreactors can suffer operational difficulties such as malfunction or failure of the cell separation device which can lead to shortening of the production run, leading further, to increased operating costs. This has previously limited their attractiveness.

In recent years, a new platform technology has been developed for biologicals production. The ATF? System, introduced by Refine

Technology, LLC (Pine Brook, NJ). Used in the alternating tangential flow mode, it is a low shear filtration system that inhibits filter-membrane fouling. This external cell-separation system is able to maintain

continuous culture for extended periods of time and offers the capability of rapid filter change without compromising the culture run.The ATF? System allows increased volumetric productivity and reduced bioreactor size.

Concentrated fed-batch and concentrated perfusion are two production techniques based on the ATF? System, which simultaneously nourishes the culture and concentrates the product within the bioreactor. These manufacturing methods permit great increases in cell and product concentrations as compared to fed-batch and perfusion. For example in the concentrated fed-batch production platform, one of Refine Technology’s pharmaceutical clients4 has reported a protein product titer of 17g/L with an unoptimized CHO cell process. Higher titers are expected as process

optimization continues. In the concentrated fed-batch operation, ultra high cell densities of (70–200)x106 cells/mL have been achieved; similarly, extremely high cell densities in the region of (70–100)x106 cells/mL have been achieved in systems using the concentrated perfusion mode.

The system scales on a linear basis from 1L to greater than 1,000L and can be used with traditional or disposable bioreactors and with all cell types including anchorage dependent lines. Table 1 indicates the working volume sizes for each ATF? System in the scale-up process. The figures in the table are provided as guidelines. Actual capacity and vessel size depend upon process conditions.

This article compares the economic feasibility of a typical glycosylated protein manufactured using three production techniques – fed-batch (FB), concentrated fed-batch (CFB) and concentrated perfusion (CP). The Excel-based process-cost modeling tool, BioSolve from BioPharm Services Ltd (Chesham, Buckinghamshire, UK), was used for the economic assessment. The methodology, assumptions and key results of the cost model are described. The analysis will use the cost of goods (CoG) metric expressed on a per gram basis for comparability.

Evaluation Methodology

The commercial process-cost modeling software, BioSolve, is used

to assess the process economics of the FB, CFB and CP production techniques. The CoG is a useful metric to quantify the operating costs of

a manufacturing option. BioSolve is an Excel-based tool which determines the CoG by accounting for the indirect (fixed) overheads of the facility and the direct (variable) operating costs of the process. The fixed cost element consists of the capital charges, taxes, insurances while the direct costs include the consumables, materials, labour and waste management. Such an approach to estimate the CoG has been used to evaluate the process economics of disposable membrane chromatography for use in biomanufacturing.

Figure 1 illustrates the basic BioSolve framework, which comprises the user interface, process definition, productivity and cost calculations, and model outputs. The interface allows a rapid assessment of the impact of pre-defined key input parameters (e.g. process scale, product titre, disposable options) on the model outputs. The core of the cost model consists of the process definition, which include the mass balances, equipment sizing, operating parameters and resource allocation. The calculated items include the plant productivity, labour requirements, consumable and materials usage, and equipment list. The costs of these components are maintained in a cost database, which is built with data consisting of benchmarking information from several biomanufacturing operations. The key outputs generated by the cost model are the facility throughput, bill of materials, CoG and capital investment. Case Study Background

The model compares the manufacture of a glycosylated protein in three different production techniques – FB, CFB and CP. Figure 2 depicts the process sequences for these production methods. The seed train for the FB process is longer as this option requires more steps to scale-up to the production cell culture bioreactor. The FB upstream process information was derived from commercially-relevant operations commonly practiced in the industry. The upstream information for the CFB and CP processes was provided by Refine Technology, based on data supplied by its clients. In the FB and CFB processes, the removal of cells is achieved by centrifugation and depth filtration. Such recovery unit operations are not required in

the CP process as the cells are retained in the ATF? System. The three processes were assumed to have the same purification sequence. This downstream sequence was selected according to commercial relevance and sourced from details that are available in the public domain. Table 2

summarizes the key operating parameters used in the base case study.

Figure 1: Framework of BioSolve

Figure 2: Process sequence (a) FB, (b) CFB and (c) CP for the production of a

glycosylated protein

For the FB process, all the seed steps included in the model are assumed to be batch fermentations. In the production cell culture step, two additional feeds are added to the bioreactor 3 days and 6 days after inoculation. The final growth phase takes about 13 days.

The CFB and CP seed sequence is performed using a 200mL bag carried out in batch fermentation mode, followed by a 20L bioreactor also run in the CFB mode.

In the FB and CFB processes, the recovery procedure is Centrifugation followed by Depth Filtration. A UF/DF step is used to concentrate the

product stream prior to the Protein A unit operation. A Virus Inactivation step occurs. The product stream is subsequently loaded onto an IEX Bind & Elute column and passed through an IEX Flow Through column. A Viral Filtration step takes place prior to the UF/DF step. A final Sterile Filtration step is used to purify the product. This purification sequence is based on typical unit operations for the production of a glycosylated protein, using typical solutions and timings. The overall yield for the downstream sequence is 50% and 69% for the FB/CFB and CP processes respectively.

a. Scenario 1 – Base Case

Figure 3 capacity, which translates to lower initial investment costs. The CFB and CP technologies offer substantial capital charge reductions of 13% and 32% respectively relative to the FB process. The CoG per gram is inversely proportional to the annual product mass with the CP process producing the most product (265 kg/year) and FB producing the least amount of product (130 kg/year). This correlation between low CoG and high annual product mass is expected, as increased throughput of product will result in lower costs per gram produced.

In the CP process, the materials costs contribute a significant amount to the CoG. This can be attributed to the intensive usage of media over the extended perfusion culture cycle.

The model results indicate that the CP process (scenario 1c) is the most cost effective technology with the lowest overall CoG per gram of $87/g. The CFB process (scenario 1b) is slightly more expensive at $118/g. The FB process (scenario 1a) has the highest CoG ($158/g). The CFB and CP options provide cost savings of about 25% and 45% respectively when compared to the FB process.

Table 1: Guideline working volume sizes for each ATF system

(1) Cell concentration 50x106 cells/ml x 0.2L, diluted to 0.5x106 in 20L (2) Cell concentration 50x106 cells/ml x 20L, diluted to 1x106 in 1000L (3) vvd = volume of fresh medium/working volume of reactor/day.

(4)

Concentrated nutrients/factors are required during the run in the fed-batch process.

Figure 3: CoG results for the base case

b. Scenario 2 – Changing the titre for the CFB process

The expression levels in the CFB process can vary depending on the type of cell line and duration of cell line development. In this section, the effect of changing the product titre for the CFB process is examined while keeping the bioreactor size constant at 1,000L (Figure 4). In the worst-case scenario, the titre is reduced from 17g/L (scenario 1b) to 10g/L (scenario 2a). In the best-case scenario, the titre is increased to 25g/L (scenario 2b).

Reducing the titre, as expected, increases the CoG as the annual throughput is reduced. When the titre is reduced to 10g/L (scenario 2a), the CFB process appears less economical as the CoG ($184/g) is higher

than the FB CoG at $158/g (scenario 1a). On the other hand, when the titre

is increased to 25g/L, the CoG reduces to $87/g. This improvement in the

expression level would make the CFB process much more attractive than the FB process with significant cost savings of 45%.

c. Scenario 3 – Changing the bioreactor size for the CP process

The bioreactor size used for running perfusion culture mode can vary. This section looks at changing the bioreactor size of the CP process while keeping the titre unchanged at 0.8g/L. Two other bioreactor sizes (500L and 750L) are considered in this analysis.

When the bioreactor volume is reduced to 500L (scenario 3a), the CP

process generate about the same annual output (132 kg) as the FB process (130 kg). The CoG of the CP process increases from the base figure of $87/g (scenario 1c) to $133/g (scenario 3a). The CP process at 500L and 0.8g/L is still more economical than the FB process. It should be noted that the simplification of material and people flow provided by reduced bioreactor capacity in the CP facility cannot be calculated easily but may provide the key driver to such technology being increasingly used in biomanufacturing.

Figure 4: CoG results for the FB process and CFB

process at 10g/L, 17g/L and 25g/L (1,000L bioreactor scale)

Figure 5: CoG results for the FB process and CP process using 500L, 750L and 1,000L (0.8g/L titre)

200180160140120100806040200

Others Labour Consumables Materials Capital Charge

806040200

200

180

160

1401201008060

40

20

Others Labour Consumables

Materials

Capital Charge

Conclusions

This article has provided an economic comparison for the production of

a typical glycosylated protein using the FB, CFB and CBP technologies. The CFB and CP processes are based on the ATF? System. The model results revealed that in the base case, CoG savings of 25% and 45%

can be achieved using the CFB (1,000L, 17g/L) and CP (1,000L, 0.8g/L) technologies respectively when compared to the FB process (10,000L,

2g/L). The bulk of the savings is derived from the reduction in capital requirements due to higher productivities, resulting in reduced overall bioreactor capacity in these processes. The use of the CFB and CP technologies would seem a potential approach towards lower upfront capital investment and operating costs. Sensitivity analyses were performed on the product titre in the CFB process and the bioreactor volume in the CP process. The feasibility of the CFB technology reduces at the worst-case product titre (10g/L) reported in current industrial processes. The CP CoG is still lower than the FB CoG when the bioreactor volume is reduced to 500L. In addition to cost considerations, there are other key factors that may impact the selection of an appropriate process for a drug candidate. The existing fed-batch and perfusion processes are well-known but both have limitations. The CFB mode with the ATFTM System is recommended if the product of interest is a single concentrated product stream harvested from the reactor. The CP mode can be used to reduce the size of bioreactor required to produce the same amount of product as in fed-batch or perfusion.

This article has not evaluated the use of the ATF? System during the

cell banking and seed expansion stages in the upstream manufacturing process. Performing perfusion cultures with such a system is able to generate large cell mass for high density freezing to be used for cell banks preparation. High cell density freezing reduces the inoculum expansion time by removing the first seed passages and inoculates a small bioreactor directly from the freezer. This leads to reduced manual handling of culture and improved facility utilisation.

The impact of the use of disposable bioreactors in the cell culture operations has not been captured in this article analysis. Disposable systems are easier to set-up and eliminate cleaning requirements; hence the turnaround time for such single-use technologies is typically shorter as compared to their stainless steel counterparts. The faster turnaround time could result in increased plant throughput and affect the production costs of the facility.About the authors:

Janice Lim is Bioprocess Consultant at Biopharm Services Ltd

e-mail: j.lim@https://www.360docs.net/doc/8f633890.html,

Corresponding authors:

Andrew Sinclair is Managing Director of Biopharm Services Ltd,

Lancer House, East Street, Chesham HP5 1DG, United Kingdom

+44 1494 793243, e-mail: a.sinclair@https://www.360docs.net/doc/8f633890.html,

https://www.360docs.net/doc/8f633890.html,

Jerry Shevitz is President of Refine Technology, LLC,

26 Chaplin Road, Unit 1107, PO Box 691,

Pine Brook, NJ 07058, USA, +1 973 952 0002

e-mail: jshevitz@https://www.360docs.net/doc/8f633890.html,

https://www.360docs.net/doc/8f633890.html,

John Bonham Carter is Vice President of Sales

and Business Development of Refine Technology

LLC, 26 Chaplin Road, Unit 1107, PO Box 691,

Pine Brook, NJ 07058, USA, +1 793-993-3003

e-mail: jbonhamcarter@https://www.360docs.net/doc/8f633890.html,

https://www.360docs.net/doc/8f633890.html,

References:

1. Chu, L.; Robinson, D. K. Industrial Choices for Protein Production by Large-Scale Cell Culture. Curr. Opin. Biotechnol., 2001, 12, 180-187.

2. Carstens, Jason. Perfusion! Jeopardy or the Ultimate Advantage? BioProcess International webinar, September 2009.

3. Furey, J. Scale-up of a Cell Culture Perfusion Process. Genet. Eng. News, 2002, 22(7), 62.

4. Mora, J.; Sinclair, A.; Delmdahl, N.; Gottschalk, U. Disposable Membrane Chromatography Performance Analysis and Economic Cost Model. BioProcess Int’l, June 2006.

5. Lim, J. A. C.; Sinclair, A.; Kim. D. S.; Gottschalk, U. Economic Benefits of Single-Use Membrane Chromatography in Polishing – A Cost of Goods Model, BioProcess Int’l, February 2007.

6. Noe, Wolfgang. Paradigm Changes and Technology Gaps in the Biopharmaceutical Industry. Presentation at BioProcess International Conference & Exhibition. Raleigh, NC, USA. 12-15 October 2009.

细胞培养的方法与步骤

细胞培养的方法与步骤 1.开紫外灯前先擦超净台,台内紫外30分钟,室内紫外10分钟。同时将放在4℃内的培养液提前放置到室温。(可放在抽屉中,防止紫外照射) 换液 2.先将培养液打开(开一层烧一层),放置在酒精灯旁。 3.将细胞从培养箱中拿出,进超净台前先要喷酒精。 4.打开培养瓶,烧瓶口,而后弯脖朝后,倒液,注意瓶口不要残留液体,若有残液要用纱布擦净。 5.倒培养液(之前要烧瓶口),注意量(5ml)不要再瓶口有残留液体是烧瓶口,否则碳化的培养液会对细胞的生长有毒害作用。 6.倒一瓶封一瓶,迅速放平,培养瓶口拧紧后再松一下,放入培养箱中。 传代 2.拿出细胞,开口,烧,倒液。 3.(5ml大枪加3ml)用PBS洗2~3遍(洗净血清,放置血清钝化胰酶)。 4.胰酶消化,37℃5分钟(时间可自控)。消化程度是细胞不能滑落,要吹落。500微升胰酶(4×,1%)+1.5mlPBS→工作浓度0.25%(此时要用大枪)。 5.(大枪)加入3mlDMEM完全培养液终止消化,用吸管缓慢吹打壁上的细胞(不要让吸管的嘴端接触到瓶壁) 6.将混合物吸入离心管,加封口膜,离心500g 5分钟(此时洗去胰酶)在此期间PBS 洗培养瓶3遍,PBS一定要吸净,否则加入培养液后会产生沉淀(培养瓶要重复使用,至少100次) 7.倒掉上清,此时动作要轻或用大枪吸,加入3mlDMEM完全培养液重悬细胞,用吸管吹掉(再洗,清除胰酶)。 8.离心完毕,加入3ml新鲜培养液,再次吹打(约50~100下,视细胞情况而定),防止起泡沫,至细胞单个,圆球状为宜。 9.在培养瓶中加入新鲜培养液4ml,将吹打起来的细胞分配至各培养瓶中(量依需要而定)。80微升,100微升都可以。 冻存 8.在冻存管中加入200微升冻存液,在离心管中加入1000微升冻存液,吹打(防止起泡),移入冻存管中,此段时间不宜过久(DMSO对细胞伤害很大)。 9.封口膜封紧冻存管,可多封几层,用胶布缠紧,只缠一层就行,然后写字。 10.放在4℃30分钟。 11.放在冰水混合物中10分钟。 12.-20℃中放置1~2小时(经验值是不超过1.5小时) 13.-70℃中过夜,(最多可存放7~8个月) 14.放入液氮。 注意:传代前一天换液(可换可不换) 冻存前一天换液(必换) 血清灭活: 56℃30分钟水浴。

细胞传代培养的原理及操作步骤,细胞冻存,细胞复苏

细胞传代培养的原理及操作步骤 (一)原理:细胞在培养瓶长成致密单层后,已基本上饱和,为使细胞能继续生长,同时也将细胞数量扩大,须进行传代再培养。传代培养也是一种将细胞种保存下去的方法。同时也是利用培养细胞进行各种实验的必经过程。悬浮型细胞直接分瓶就可以,而贴壁细胞需经消化后才能分瓶。 (二)细胞传代培养具体操作 1、细胞:贴壁细胞株 2、操作步骤 1)将长满细胞的培养瓶中原来的培养液弃去。 2)加入0.5-1ml 0.25%胰酶溶液,使瓶底细胞都浸入溶液中。 3)瓶口塞好橡皮塞,放在倒置镜下观察细胞。随着时间的推移,原贴壁的细胞逐渐趋于圆形,在还未漂起时将胰酶弃去,加入10ml培养液终止消化。 观察消化也可以用肉眼,当见到瓶底发白并出现细针孔空隙时终止消化。一般室温消化时间约为1-3分钟。 4)用吸管将贴壁的细胞吹打成悬液,分到另外两到三瓶中,实践培养液塞好橡皮塞,置37℃下继续培养。第二天观察贴壁生长情况。 细胞冻存 1. 实验前准备:细胞室及工作台紫外线照射15min;培养液、PBS、胰酶、小牛血清、DMSO、恒温水 浴箱37℃预热备用;收集对数生长期细胞,在冻存前一天最好换液 2.用吸管吸出培养瓶中的细胞培养液,PBS清洗2遍吸出冲洗液,加入适量胰蛋白酶消化。 3. 适时去掉胰蛋白酶,加入少量新培养液。吸管吸取培养液吹打瓶壁上的细胞,使其成为均匀分散的 细胞悬液。 4. 用吸管将培养液加入冻存管中,离心(1000r/min,10分钟)。 5. 去上清液,加入与细胞悬液等量的冻存液,用吸管轻轻吹打使细胞均匀 6. 冷存管置于4℃10分钟----20℃30分钟----80℃16~18小时(或隔夜)---液氮槽vaporphase长期储 存。-20℃不可超过1h,以防止胞内冰晶过大,造成细胞大量死亡,亦可跳过此步骤直接放入-80℃冰箱中,惟存活率稍微降低一些。 7.记录每一个冷冻管的位置以确保在以后应用时能够找到每一个冷冻管。 细胞复苏 1.室内紫外消毒;培养基、PBS于37℃恒温水浴预热备用。 2.自液氮罐中取出冷冻管,立即放入37℃水槽中快速解冻,离心。 3.去上清,加入培养基,吹打,然后移入培养瓶中,用培养基清洗冻存管,清洗液也移入培养瓶中。 4.于培养瓶中加入适量培养基,放入CO2培养箱中培养 5.记录复苏日期;次日换液。

动物细胞培养基本操作

实验一动物细胞培养 细胞培养是用无菌操作的方法将动物体内的组织(或器官)取出,模拟动物体内的生理条件,在体外进行培养.使其不断地生长、繁殖,人们借以观察细胞的生长、繁殖、细胞分化以及细胞衰老等过程的生命现象。 细胞培养的突出优点,一是便于研究各种物理、化学等外界因素对细胞生长发育和分化等的影响;二是细胞培养便于人们对细胞内结构(如细胞骨架等)、细胞生长及发育等过程的观察。因而细胞培养是探索和指示细胞生命活动规律的—种简便易行的实验技术,同时我们也不可忽略的另一个因素,那就是它脱离乐生物机体后的—些变化。 细胞培养技术目前已广泛地被应用于生物学的各个领域。如分子生物学、细胞生物学、遗传学、免疫学、肿痛学及病毒学等 为此有必要使学生在细胞培养方面得到一些初步的感性知识,了解动物细胞培养的基本操作过程,观察体外培养细胞的生长特征,对原代细胞与传代细胞有一个基本概念。 本实验分两次进行.即清洗与消毒和传代细胞的培养与观察。 Ⅰ清洗与灭菌 一、实验目的 能独立地进行用于细胞培养的各种器皿的清洗与消毒,掌握干热灭菌法、湿热灭菌法和滤过除菌法的操作,了解化学消毒法的使用方法。 二、实验原理 清洗与消毒是组织培养实验的第一步,是组织培养中工作量最大,也是最基本的步骤。体外培养细胞所使用的各种玻璃或塑料器皿对清洁和无菌的要求程度很高。细胞养不好与清洗不彻底有很大关系。清洗后的玻璃器皿,不仅要求干净透明,无油迹,而且不能残留任何物质。如有毒的化学物质,哪怕残留0.1个,也可能影响细胞生长。灭菌手段的选择十分重要,对不同的物品需采用不同的灭菌方法。假如选用的方法不对,即使达到了无菌却使被灭菌药品丧失了营养价值、生物学特性或其他使用价值也不行。以下在每种灭菌步骤中都介绍其使用范围。 三、实验材料、用品

制药工艺学期末试卷及答案

《制药工艺学》试卷 班级:学号:姓名: 得分: 一、单选题。(每题2分,共30分)是()。 A.药品生产质量管理规范 B.药品经营质量管理规范 C.新药审批办法 D.标准操作规程 2.药品是特殊商品,特殊性在于 ()。 A.按等次定价 B.根据质量分为一、二、三等 C.只有合格品和不合格品 D.清仓在甩卖 3.终点控制方法不包括()。 A.显色法 B. 计算收率法 C.比重 法 D. 沉淀法 4.温度对催化剂活性的影响是()。 A.温度升高,活性增大 B.温度升高,活性降低 C.温度降低,活性增大 D.开始温度升高,活性增大,到最高速度后,温度升高,活性降低 5.中试一般比小试放大的位数是 ()倍。 ~10 ~30 C.30~50 ~100 6.利用小分子物质在溶液中可通过半 透膜,而大分子物质不能通过的性质,借以达到分离的一种方法是()。 A.透析法 B.盐析法 C.离心法 D.萃取法 7.液体在一个大气压下进行的浓缩称 为()A. 高压浓缩 B.减压浓缩 C. 常压浓缩 D.真空浓缩 8.下列不属于氨基酸类药物的是 () A.天冬氨酸 B.多肽 C.半胱氨酸 D.赖氨酸 9.下列不属于多肽、蛋白质含量测定方法的是() A.抽提法 B.凯氏定氮法 C.紫外分光光度法 D.福林-酚试剂法 10.下列属于脂类药物的是()。 A.多肽 B. 胆酸类 C.胰脂酶 D 亮氨酸 11.()抗生素的急性毒性很低,但副作用较多,另外,对胎儿有致畸作用。 A.四环素类 B.大环内酯类 C.氨基糖苷类 D. β-内酰胺类 12.生产抗生素类药物发酵条件不包括()。 A.培养基及种子 B.培养温度及时间及通气量 D.萃取及过滤 13.下列不属于动物细胞培养方法的是()。 A.贴壁培养 B.悬浮培养 C.直接培养 D.固定化培养 14.抗生素类药物生产菌种的主要来源是()。 A.细菌 B.放线菌 C.霉菌 D.酵母菌 15.将霉菌或放线菌接种到灭菌后的大米或小米颗粒上,恒温培养一定时间后产生的分生孢子称为()。 A. 米孢子 B.种子罐 C.发酵 D. 试管斜面

细胞培养方法

细胞株(系)细胞复苏 (1)戴手套,从液氮罐中取出冷冻管。 (2)迅速放入38℃水浴中,并不时摇动,在1分钟内使其完全融化。 (3) 紫外消毒30min后关闭紫外灯,开启超净台正常工作状态,用酒精消毒操作者的双手。将所需的培养基确保瓶身干净后放于工作台面内,点燃酒精灯,将培养基瓶口用酒精棉球擦拭后,再将瓶口对准在酒精灯上消毒2-3次,旋开瓶盖后再次分别消毒瓶口和瓶盖,分别放于酒精灯的两侧。特别是将培养基瓶放于斜架上,瓶口对准酒精灯,且放在距离酒精灯最近的位置,瓶盖置于酒精灯的另一侧。然后在无菌下取出细胞。冻存管用75%酒精擦拭消毒后,打开盖子,用吸管将细胞悬液注入离心管中,再滴加10ml培养液。 (4)在1000r/min速度下离心5~10分钟,弃去上层液,加入适量培养液后接种于培养瓶中,接种浓度1×109/L,置37℃温箱静置培养,次日更换一次培养液,继续培养,观察生长情况。若细胞密度较高,及时传代。或无需离心直接将细胞加入瓶中,并加入培养基贴壁培养12~24小时后,充去上清,换入新鲜培养基继续培养。加入的培养液的量依冻存的细胞数量,如果冻存数量为106,则稀释10倍使细胞达到105即可。 注意事项 在细胞复苏操作时,应注意融化冻存细胞速度要快,可不时摇动安瓿或冷冻管,使之尽快通过最易受损的温度段(-5~0℃)。这样复苏的冻存细胞存活率高,生长及形态良好。然而,由于冻存的细胞还受其他因素的影响,有时也会有部分细胞死亡。此时,可将不贴壁、飘浮在培养液上(已死亡)的细胞轻轻倒掉,再补以适量的新培养液,也会获得较为满意的结果。 细胞换液 (1)贴壁细胞(包括半贴壁细胞的换液) 紫外消毒30min后关闭紫外灯,开启超净台正常工作状态,用酒精消毒操作者的双手。将所需的培养基确保瓶身干净后放于工作台面内,点燃酒精灯,将培养基瓶口用酒精棉球擦拭后,再将瓶口对准在酒精灯上消毒2-3次,旋开瓶盖后再次分别消毒瓶口和瓶盖,分别放于酒精灯的两侧。特别是将培养基瓶放于斜架上,瓶口对准酒精灯,且放在距离酒精灯最近的位置,瓶盖置于酒精灯的另一侧。

常规细胞培养方法

常规细胞培养方法(原代培养和传代培养)初代培养 原理 将动物机体的各种组织从机体中取出,经各种酶(常用胰蛋白酶)、螯合剂(常用EDTA)或机械方法处理,分散成单细胞,置合适的培养基中培养,使细胞得以生存、生长和繁殖,这一过程称原代培养。 仪器、材料及试剂 仪器:培养箱(调整至37℃),培养瓶、青霉素瓶、小玻璃漏斗、平皿、吸管、移液管、纱布、手术器械、血球计数板、离心机、水浴箱(37℃) 材料:动物组织块 试剂:1640培养基(含20%小牛血清),0.25%胰酶,Hank′s 液,碘酒 初代消化培养法

1.准备:取各种已消毒的培养用品置于净化台面,紫外线消毒20分钟。开始工作前先洗手、75%酒精擦拭手至肘部。 2.布局:点燃酒精灯,安装吸管帽。 3.处理组织:把组织块置于烧杯中,用Hanks液漂洗2~3次,去除血污;如怀疑组织可能污染,可先置于含有青链霉素的混合液中3 0~60分钟。 4.剪切:用眼科剪把组织切成2~3毫米大小的块,以便于消化。加入比组织块总量多30~50倍的胰蛋白酶液,然后一并倒入三角烧瓶中,结扎瓶口或塞以胶塞。 5.消化:或用恒温水浴,或置于37℃温箱消化均可,消化中每隔20分钟应摇动一次,如用电磁恒温搅拌器消化更好。消化时间依组织块的大小和组织的硬度而定。 6.分离:在消化过程中见消化液发混浊时,可用吸管吸出少许消化液在镜下观察,如组织已分散成细胞团或单个细胞,立即终止消化,随即通过适宜不锈钢筛,滤掉尚未充分消化开的组织块。低速(500 ~1000转/分)离心消化液5分钟,吸出上清,加入适量含有血清的培养液。

7.计数:用计数板计数,如细胞悬液细胞密度过大,再补加培养液调整后,分装入培养瓶中。对大多数细胞来说,pH要求在7.2~7. 4范围,培养液呈微红色,如颜色偏黄,说明液体变酸,可用NaHC O3调整。 8.培养:置于36.5℃温箱培养,如用CO2温箱培养,瓶口需用纱布棉塞或螺旋帽堵塞,纱布塞易生霉菌,每次换液时需要换新塞。 初代组织块培养法 1.剪切:把组织小块置于小烧杯或青霉素小瓶中,用Hanks液漂洗二三次以去掉表面血污,吸静Hanks液,用眼科剪反复剪切1mm 3块为止。 2.摆布:用弯头吸管吸取若干小块,置于培养瓶中,用吸管弯头把组织小块摆布在培养瓶底部,小块相互距离以0.5cm为宜,每一2 5ml培养瓶底可摆布20~30块。 3.轻轻翻转培养瓶,另瓶底向上,注意翻瓶时勿另组织小块流动,塞好瓶塞,置36.5℃温箱培养2小时左右(勿超过4小时),使小块微干涸。 4.培养:从微箱中取出培养瓶,开塞,46度斜持培养瓶,箱瓶底脚部轻轻注入培养液少许,然后缓缓再把培养瓶翻转过来,让培养液

高中生物 动物细胞培养和核移植技术教案 新人教版选修3

动物细胞培养和核移植技术 备课日期2014年 3 月 4 日课型新授课 教学目标 知识与技能 1\简述动物细胞养的含义。 2\说出动物细胞养的所需条件。 3\简述动物细胞培养的基本程序。 4\简述动物细胞核移植的概念。 过程与方法 情感态度 与价值观 1\通过学习基因工程的概念,使学生认识到科学研究需要的严谨,激 发为祖国而奋斗的精神。 2\通过学习基因操作的工具,使学生树立结构与功能相统一的辩证唯 物主义观念。 教学重点 1\动物细胞培养的过程及条件; 2\用动物体细胞核移植技术克隆动物的过程和应用前景 教学难点用动物体细胞核移植技术克隆动物的过程 教学方法以探究法、谈话法、材料教学法相结合。 教学用具多媒体课件 课时安排1课时 教学内容设计与反思 板书设计:

教学内容设计与反思一、复习导入: 教师活动:投影幻灯片,引导学生思考、分析讨论。 (1)植物细胞工程常用的技术手段有哪些? 植物组织培养 植物体细胞杂交 (2)植物体细胞杂交的结果是产生了? (3)植物体细胞杂交过程中涉及的原理是? 二、讲授新课: (一)动物细胞工程 动物细胞工程常用的技术手段 动物细胞核移植、动物细胞融合、生产单克隆抗体、动物细胞培养 动物细胞培养技术是其他动物细胞工程技术的基础。 (二)动物细胞培养 1.发展历史: 单20世纪初,人们不知道神经纤维是由神经细胞的细胞质向外突出形 成的,还是由神经细胞周围的其他细胞融合而成的。生物学家们就这个问 题展开了激烈的争论。1907年,美国生物学家哈里森(Harrison)从蝌蚪的 脊索中分离出神经组织,把它放在青蛙的凝固的淋巴液中培养。蝌蚪的神 经组织存活了好几周,并且从神经细胞中长出了神经纤维。哈里森的实验 不仅解决了神经纤维的起源问题,而且开创了动物组织培养的先河。此后, 在许多科学家的不懈努力下,动物组织培养不断改进并逐渐发展成为动物 细胞培养。 2、动物细胞培养的应用和概念: 动物细胞培养就是从动物有机体中取出相关 的组织,将它分散成个细胞,然后,放在适宜的 培养基中,让这些细胞生长和增殖. 3、动物细胞培养过程: 引导学生阅读课文44--46面相关内容。

细胞培养操作步骤

培养基的配置:基础培养基500ml+胎牛血清50ml+双抗5ml 冻存液的配置:DMSO18ml+胎牛血清2ml。 依次比例酌量配置。 超净工作台常规配置 移液器1套(2.5μl、20μl、200μl、1ml),酒精灯1盏,液器1台,斜架1台,酒精喷壶1个,酒精棉球缸1个,污缸1个, 常规耗材:培养瓶(50㎝2),定量移液管(5ml、10ml),枪头(1ml、200μl、10μl),培养皿,6/24/48/96孔板,医用脱脂棉球,保种管 所需试剂:gibco高糖培养基,胎牛血清,双抗,DMSO,胰酶,苯扎溴氨,75%酒精…… 实验前准备: 所需的各项高压后的耗材放于超净工作台内,用酒精喷壶喷洒实验台面,并关闭工作台打开紫外灯照射30min后开始实验操作。 首次传代前细胞的复苏,首先用一大烧杯盛满37℃的温水放于液氮罐旁边,待细胞株取出后留上端1/3于37℃水面上尽最大速摇动管使其在2min内迅速融化。若种管顶部含有冻存的细胞液在摇动期间用力甩动使其降于管底后再摇动。这一过程可在超净工作台外操作。 实验步骤 一、原代细胞的培养 1.紫外消毒30min后关闭紫外灯,开启超净台正常工作状态,用酒精消毒操作 者的双手。 2.将所需的培养基确保瓶身干净后放于工作台面内,点燃酒精灯,将培养基瓶 口用酒精棉球擦拭后,再将瓶口对准在酒精灯上消毒2-3次,旋开瓶盖后再次分别消毒瓶口和瓶盖,分别放于酒精灯的两侧。特别是将培养基瓶放于斜架上,瓶口对准酒精灯,且放在距离酒精灯最近的位置,瓶盖置于酒精灯的另一侧。 3.取1个高压后的新培养瓶,瓶口在酒精灯上消毒2-3次,旋开后分别再次消 毒瓶口和瓶盖2-3次分别放于酒精灯两侧,把保种管在超净台外用酒精棉球擦拭下2/3后拿进超净台内在酒精灯上消毒保种管口2-3次放于台面左手边,取1ml移液器快速移动在酒精灯上消毒1-2次,然后再装上枪头吸取保种管内的细胞液,悬空移入培养瓶内。 4.拿出1支高压后的5ml定量移液管,在酒精灯上灼烧尾部后装于电动移液器 上,再次放于酒精灯上灼烧整个定量移液管管身2-3次,悬空进入培养基瓶内吸取4ml培养基再悬空移入培养瓶内,将培养瓶瓶口和瓶盖在酒精灯上消毒2-3次后拧紧平放,在瓶身做好实验标记。 5.将培养基瓶口和瓶盖消毒2-3次后拧紧,熄灭酒精灯,整理实验台面,取出 实验试剂及污缸等,关闭超净工作台。 6.将培养瓶放于28℃,5%CO2的培养箱内培养,旋开瓶口少许。注意整个培养箱 底托盘内一定要放高压后的水,且定期更换确保无菌。 在CO2培养箱内培养10-12h,瓶盖拧紧后拿出培养箱,置于荧光倒置显微镜下观察细胞贴壁情况,及细胞形态。最后更换培养液。 二、培养液的更换

动物细胞培养常用方法

一.细胞增殖周期(cell proliferatinal cycle)概念 细胞周期是描述细胞增殖和分化交替发生变化的概念。而细胞增殖周期主要是从细胞增殖角度赋予细胞活动的概念,两者不应混为一谈。细胞增殖周期是指细胞从一次分裂结束开始生长,到下一次分裂结束所经历的过程。根据细胞增殖周期不同时期的生化特点,划分为四个连续的时期,即G 1 期(DNA合成前期),S 期(DNA合成期),G 2期(DNA合成后期),M期(有丝分裂期)。如以G 1 期为起点, 那么细胞增殖周期的各时期应循着G 1-S-G 2 -M的顺序进行,G 1 、S、G 2 三期合称为 细胞间期,此期完成细胞生长过程。M期完成遗传物质的分配。 因此,细胞增殖周期=间期(G 1期+S期+G 2 期)+分裂期(M期)。 二.培养细胞生命期(life span of culture cells) 很多细胞特别是正常细胞,在体外的生存不是无限的,而是具有一个生命期。索维培养细胞生命期,是指细胞在培养中持续增殖和生长的时间。培养细胞的生命期与细胞的种类、性状和原供体的年龄、健康等情况有关。人胚二倍体成纤维细胞,在不冻存和反复传代条件下,科传30~50代,相当于150~300个细胞增殖周期,能维持1年左右的生存时间,最后衰老凋亡。如供体为成体或衰老个体,则生存时间较短;其他细胞如肝细胞或肾细胞,生存时间更短,仅能传几代或十几代。只有当细胞发生遗传性改变,如获永生性或恶性转化时,细胞的生存期才可能发生改变。正常细胞培养时,不论细胞的种类和供体的年龄如何,在细胞生命的全过程中,大致都经历以下三个阶段:原代培养期、传代期、衰退期。 三.培养细胞一代生存期 培养细胞的生存空间和营养是有限的,当细胞增殖达到一定密度后,则需要分离出一部分细胞和更新营养液,否则将影响细胞的继续生存,这一过程叫传代(Passage或Subculture)。每次传代以后,细胞的生长和增殖过程都会受一定的影响。传代的频率或间隔与培养液的性质、接种细胞的数量和细胞增殖的速度

2015 动物细胞培养技术实验报告

一、实验目的 1、学习并掌握动物细胞培养的无菌操作技术。 2、学习并掌握细胞传代培养的方法。 3、学习并掌握用倒置荧光显微镜观察细胞细胞形态。 二、实验原理 细胞培养(cell culture):细胞在体外条件下生长,细胞不再形成组织。 动物细胞培养(animal cell culture)就是从动物机体中取出相关的组织,将它分散成单个细胞(使用胰蛋白酶或胶原蛋白酶)然后,放在适宜的培养基中,让这些细胞生长和增殖。由于细胞具有生长和自我复制的能力,为细胞体外培养和研究提供可能。 动物细胞培养可分为原代培养和传代培养。 原代培养(primary culture)即直接从动物机体分离、获得组织细胞,在无菌条件下,用胰蛋白酶消化或机械分散等方法,将动物组织分散成单个细胞开始首次培养长出单层细胞的方法。 传代培养(subculture)当细胞生长增值达到一定密度,用胰蛋白酶将细胞消化分散成单细胞,将细胞转移到新的培养皿中扩大培养的方法。 高等生物是由多细胞构成的整体,在整体条件下要研究单个细胞或某一群细胞在体内的功能活动是十分困难的,但如果把或细胞拿到体外培养、增殖并进行观察和研究,则方便简单的多。被培养的动物细胞是非常好的实验对象和实验研究材料,对体外培养的活细胞进行研究可以帮助人类探索防治各种疾病途径和机制,也可以人为地诱导和改变细胞的遗传性状和特性,因此,动物细胞体外培养技术是研究细胞分子机制非常重要的实验手段,被广泛应用于医学、生物技术、基因工程等研究领域。 三、细胞培养相关设施及材料 1、细胞培养室 无菌操作区:只限于细胞培养及其它无菌操作,与外界隔离。 孵育区:培养箱设定的条件为37℃,5%CO2。 制备区:培养液及有关培养用液体的制备,液体制备后应该在净化工作台进行过滤除菌。 储藏区:包括冰箱、干燥箱、液氮罐等。 清洗区和消毒灭菌区:清洗区为相对污染区,消毒灭菌区与清洗区分开。 2、细胞培养常用基本设施: 荧光显微镜、超净工作台、孵箱、电热鼓风干燥箱、冰箱、液氮罐、消毒器、恒温水浴槽、滤器等。 细胞培养常用器皿:培养瓶、培养板、培养皿,玻璃瓶、吸管,离心管、冻存管,注射器,烧杯、量筒等。 3、细胞培养用品的清洗、消毒 新玻璃器皿要用5%稀盐酸浸泡,以中和其表面碱性物质:刷洗: 硫酸清洁液浸泡:浓硫酸+重铬酸钾+蒸馏水; 冲洗:流水冲洗15-20次,蒸馏水冲洗3次,三蒸水漂洗1-3次。 所有需灭菌的器械、物品灭菌前均需包装,防止灭菌后污染。使用时放入超净工

动物细胞培养技术 思考题

《动物细胞培养技术》复习思考题 1.动物细胞培养的实验器皿清洗要求为何较高?你认为该如何保证器皿中无杂质?如果 器皿中有杂质,会对细胞培养产生什么样的影响? 答:①离体细胞对各种毒物都很敏感,若所用器材清洗效果未达到要求,各种毒物会损坏细胞影响实验。②器皿使用高压灭菌锅,121.3℃,20~30分钟,在取拿的时候用经过高压灭菌后的镊子取拿,避免造成污染。③ 2.叙述超净工作台的工作原理? 答:超净工作台最主要的是空气循环过滤的过程,在这个过程中风机起到了心脏的作用。鼓风机驱动空气通过高效过滤器得以净化,净化的空气被徐徐吹过台面空间而将其中的尘埃、细菌甚至病毒颗粒带走,使工作区构成无菌环境。 3.正压过滤器为何会除菌? 答:正压式过滤器没有内置灭菌灯,正压式过滤器利用的是两层0.22um孔的过滤膜,这层膜可以将细菌阻挡在膜上,过滤的液体流下去就基本上完成了灭菌过程 4.各种细胞培养用液的配制需要很精确吗?如果不精确,会导致什么后果?请举例说明。 你认为精确配制各种溶液? 答: 5.配制后平衡盐溶液呈黄色意味着液体的pH发生了什么变化? 答:配制后的液体应呈桃红色,PH值为7.4左右。苯酚红的变色域:1.2(橙)~3.0(黄),6.5(棕色)~8.0(紫色),若为黄色,则液体呈酸性,不利于细胞的生存。 6.用于分离细胞的消化液为什么宜用无Ca、Mg离子的D-Hanks液或PBS液配制 答:Ca+2、Mg+2是细胞膜的重要组分,具有使细胞凝聚的作用。因此,用于分离细胞的消化液宜用无Ca+2、Mg+2离子的D-Hanks液或PBS液。 7.L-谷氨酰胺在营养液中有何作用? 答: L-谷氨酰胺是细胞的能量来源;是一种必须氨基酸,是使物体合成核酸、蛋白质、嘌呤、嘧啶的重要前体,也是蛋白质合成分解的调节物;是细胞内氨的清除剂,氨对一些细胞有毒性。 8.HEPES溶液的作用机理? 答:它是一种氢离子缓冲剂。主要作用是防止培养基pH迅速变动 9.平衡盐溶液的组成与基本作用?小牛血清在细胞培养中有哪些作用? 答:①平衡盐溶液主要是由无机盐、葡萄糖组成,它的作用是维持细胞渗透压平衡,保持pH 稳定及提供简单的营养.主要用于取材时组织块的漂洗、细胞的漂洗、配制其他试剂等。②作用:a提供能促使细胞指数生长的激素、基础培养基中没有或含量微小的营养物,以及某些低分子营养物质;b提供结合蛋白,识别维生素、脂类、金属离子,并与有毒金属和热源物质结合,起解毒作用;c是细胞贴壁、铺展生长所需因子的来源;d起酸碱度缓冲液作用; e提供蛋白酶抑制剂,细胞传代时使剩余胰蛋白酶失活,保护细胞不受损伤。 10.营养液制备后为什么要小剂量分装? 答:避免营养液被污染后,全部的营养液都被污染。 营养液一次用完过后,下一次的实验就不能用,会引起污染,影响实验,若冷冻营养液,则营养液的营养成分会有所损失,影响细胞的生长 11.10万U/mL单位青霉素、链霉素的配制方法? 答:用注射器吸10毫升双蒸水溶解100万单位的链霉素,弃去2ml,用剩余的8ml链霉素溶解80万单位的青霉素,配制成每毫升青霉素、链霉素各10万单位的母液。

H9c2细胞培养方法

大鼠心肌细胞H9C2 细胞描述: 大鼠心肌细胞H9C2是来源于胚胎期BD1X大鼠心脏组织的亚克隆细胞系,表现很多骨骼肌细胞的特性。当H9c2细胞汇合时,细胞就会融合成多核的肌管并对乙酰胆碱刺激有反应,但该细胞缺少像心肌细胞一样的节律性搏动。此外,多项生化、电生理指标的检测也表明其具有骨骼肌的很多特点。由于来源于心脏,H9C2细胞作为心脏成肌细胞也用于心肌疾病的研究。 大鼠心肌细胞H9C2增殖能力取决于细胞取材、培养技术、培养条件等综合因素。请按照正确的培养方法来解冻、传代,以此保证细胞具备良好的增殖能力,方便您的后继研究顺利进行。 货号规格培养基运输保存 C0048 1×106个/管DMEM+10% FBS 干冰运输液氮保存 质量控制: 本细胞经过了检测,不含有细菌、真菌、病毒(HIV、HBV、HCV)、支原体。 培养条件: 37℃,5% CO2,PH值7.2~7.4,无菌恒温培养。 用途: 本产品只提供给进一步的科研使用,不可应用于治疗等其他方面。 细胞相关操作(注意:细胞操作都需严格按照无菌操作) 收到复苏好的贴壁细胞的处理方法: 1. 先从外包装盒拿出细胞瓶,在细胞瓶表面喷一层酒精,并小心去掉封口膜; 2. 在显微镜下观察细胞状态,并确定是否染菌,如有染菌,请立即拍照,并将细胞丢掉; 3. 将培养瓶置于37°C,5% CO2的无菌培养箱中培养4-6小时; 4. 倒掉多余的培养基,留正常体积的培养基; 5. 重新将培养瓶置于37°C,5% CO2的无菌培养箱中培养过夜; 6. 第二天传代。 收到冻存细胞的处理方法: 1.37°C水浴预热培养基; 2.从液氮中取出细胞迅速放入37°C水浴快速解冻(解冻后不要继续暖细胞); 3.在超净台中加入5ml培养基重悬细胞,1000rpm离心5min; 4.弃上清,加入5ml培养基重悬细胞后转入T25培养瓶中,轻轻晃匀; 5.置于37°C,5% CO2培养箱中培养(培养瓶盖没有透气孔的话,瓶盖不要拧太紧); 6.第二天,用新鲜的培养基给细胞换液后继续培养。 细胞传代 1.当细胞融合度达到90%以上时,给细胞传代; 2.37°C水浴预热培养基; 3.在超净台中,弃培养基,加入2-5mlPBS清洗细胞后,再加入1ml胰酶消化细胞; 4.显微镜下观察到细胞变圆,有细胞开始脱离瓶壁时,加入5ml培养基终止消化; 5.用移液器轻轻吹下瓶壁上剩余的细胞,并轻轻吹打将细胞吹散; 6.将细胞移入离心管中,1000rpm离心5min;

动物细胞培养及应用发展史

细胞培养技术

细胞培养发展史及其应用 (一)前言 20世纪初,人们不知道神经纤维是由神经细胞的细胞质向外突出形成的,还是由神经细胞周围的其他细胞融合而成的。生物学家们就这个问题展开了激烈的争论。1907年,美国生物学家哈里森(Harriso n)从蝌蚪的脊索中分离出神经组织,把它放在青蛙的凝固的淋巴液中培养。蝌蚪的神经组织存活了好几周,并且从神经细胞中长出了神经纤维。哈里森的实验不仅解决了神经纤维的起源问题,而且开创了动物组织培养的先河。此后,在许多科学家的不懈努力下,动物组织培养不断改进并逐渐发展成为动物细胞培养。 所谓动物细胞培养(亦称组织培养)既有别于植物细胞培养,又与微生物的培养完全不同。所谓动物细胞培养是指离散的动物活细胞在体外人工条件下的生长、增殖过程,在此过程中细胞不再形成组织。 由于动物细胞培养是在人工条件下进行的,便于调控和观察,因而成为现今研究动物的物质代谢过程、染色体的形态变化、以及遗传物质的表达调控等高难领域的既便利而又有效的新方法。同时,随着现代生物化学、分子生物学、分子遗传学、以及现代医学的发展,细胞培养也在许多应用领域充分展示了其巨大的发展潜力,并已为世人所关注。尽管如此,动物细胞培养仍是一门年轻的新学科,在发展之初被混淆于动物组织培养之中。 (二)细胞培养技术及其历史 细胞培养的历史最早可追溯到19 世纪末,据可考证的资料记载W ilhelm Roux是第一个进行动物组织培养实验的人。 1885年Wilhelm Roux 将鸡胚髓板放置于温热盐水中使之维持存活了数天,是有记录的第一个体外移植成功的例子。 1887年Arnold把恺木的木髓碎片接种到蛙的身上。当白细胞侵入这些木髓碎片后,他把这些白细胞收集在盛将盐水的小碟中,接下来观察到这些白细胞在运动,并存活了一个短的时间。

细胞培养方法

2007-10-03 | 软琼脂集落形成率实验(软琼脂克隆) 将1.2%低熔点琼脂糖与2×细胞培养基以1:1 的体积比混合制备 0.6%的底层琼脂,6 孔板中每个孔1.4ml 温室凝固,取对数期细胞,胰酶消化后吹散成单个细胞悬液,计数,并调细胞浓度为10000 个/ml,将0.6%低熔点琼脂糖与2×细胞培养基以1:1 的体积比混合,制备0.3%的上层琼脂,每孔加1ml 上层琼脂和100ul 单细胞悬液(约1000cell/well),混匀,室温凝固。置于37℃,5%CO2 的细胞培养箱中培养2-3 周,计数含50 个细胞以上得克隆,计算细胞集落形成率,SpotII 采集图像。 2007-10-03 | MTT检测细胞增殖及见解 细胞以每孔3000个接种至96孔板,分成不同组,每组3孔,利用含有10%胎牛血清的DMEM培养液培养24 h之后,向培养液中加入一定工作浓度的药物(单体或混合物),继续培养24 h或48h。培养结束,直接向每孔加入5mg/ml的MTT 10μl,孵育2-4小时(应常在显微镜下观察)。去除培养液,每孔加入DMSO 100μl,充分振荡3分钟,立即在酶标仪上测定490nm的吸光度值。 由于这种方法基于琥珀酸脱氢酶的活性,因而加入MTT之后应该在显微镜下观察,药物是否可以改变细胞琥珀酸脱氢酶的活性。若是改变则不可以使用此种方法。

另有根据细胞ATP含量测定细胞增殖的方法,但是都要考虑药物对细 胞ATP是否有影响。 所以测定细胞增殖,最简单,最原始,最麻烦的方法,进行细胞计数我 们感觉还是最好的方法。 细胞培养方法 哺乳动物细胞培养规则: 1,严格按照细胞培养室规则进行哺乳动物细胞,由于细胞为整合生物中心共用,使用紧张,在使用时尽可能提高速度,保证操作规范。 2,使用细胞间之后,主动将安全柜台面和桌面等清理整齐干净。 3,在自己培养细胞出现污染之时,及时通报同一培养箱培养细胞者,并将培养相关细胞的培养液/PBS/胰酶等全部清出细胞培养室,以减轻对细胞培养的影响。 4,实验所用细胞培养原则要求:A,细胞复苏之后两代开始使用;B,保证细胞每次传代前密度不超过90%;C,细胞使用最多12代(约2个月)。 5,最好每天观察细胞生长状态,若有异常及时处理。 6,具体参照https://www.360docs.net/doc/8f633890.html,中细胞培养要求。 细胞传代方法 1,将长至80-90%细胞的培养瓶中原来的培养液弃去。 2,加入0.5—1ml 0.25%胰酶溶液,使瓶底细胞都浸入溶液中。 3,瓶口用瓶盖盖好,放在倒置镜下观察细胞。随着时间的推移,原贴壁的细胞逐渐趋于圆形,在还未漂起时将胰酶弃去,加入适当体积的培养液终止消化。观察消化也可以用肉眼,当见到瓶底发白并出现细针孔空隙时终止消化。一般室温消化时间约为1—3分钟。根据不同细胞而异。 4,用吸管将贴壁的细胞吹打成悬液,尽可能的避免气泡产生,分到另外两到三瓶中,置37℃下继续培养。第二天观察贴壁生长情况。 5,细胞培养液参照https://www.360docs.net/doc/8f633890.html,,一般含有10%胎牛或小牛血清。

制药工艺期末试卷带答案

《制药工艺学》试卷(A卷) 班级:学号:姓名:得分: 一、单选题。(每题2分,共30分) 1.GMP是()。 A.药品生产质量管理规范 B.药品经营质量管理规范 C.新药审批办法 D.标准操作规程 2.药品是特殊商品,特殊性在于()。 A.按等次定价 B.根据质量分为一、二、三等 C.只有合格品和不合格品 D.清仓在甩卖 3.终点控制方法不包括()。 A.显色法 B. 计算收率法 C.比重法 D. 沉淀法 4.温度对催化剂活性的影响是()。 A.温度升高,活性增大 B.温度升高,活性降低 C.温度降低,活性增大 D.开始温度升高,活性增大,到最高速度后,温度升高,活性降低 5.中试一般比小试放大的位数是()倍。 A.5~10 B.10~30 C.30~50 D.50~100 6.利用小分子物质在溶液中可通过半透膜,而大分子物质不能通过的性质,借以达到分离的一种方法是()。 A.透析法 B.盐析法 C.离心法 D.萃取法 7.液体在一个大气压下进行的浓缩称为() A. 高压浓缩 B.减压浓缩 C. 常压浓缩 D.真空浓缩 8.下列不属于氨基酸类药物的是() A.天冬氨酸 B.多肽 C.半胱氨酸 D.赖氨酸 9.下列不属于多肽、蛋白质含量测定方法的是() A.抽提法 B.凯氏定氮法 C.紫外分光光度法 D.福林-酚试剂法 10.下列属于脂类药物的是()。 A.多肽 B. 胆酸类 C.胰脂酶 D 亮氨酸11.()抗生素的急性毒性很低,但副作用较多,另外,对胎儿有致畸作用。 A.四环素类 B.大环内酯类 C.氨基糖苷类 D. β-内酰胺类 12.生产抗生素类药物发酵条件不包括()。 A.培养基及种子 B.培养温度及时间 C.PH及通气量 D.萃取及过滤 13.下列不属于动物细胞培养方法的是()。 A.贴壁培养 B.悬浮培养 C.直接培养 D.固定化培养 14.抗生素类药物生产菌种的主要来源是()。 A.细菌 B.放线菌 C.霉菌 D.酵母菌 15.将霉菌或放线菌接种到灭菌后的大米或小米颗粒上,恒温培养一定时间后产生的分生孢子称为()。 A. 米孢子 B.种子罐 C.发酵 D. 试管斜面 二、多选题(每题3分,共45分) 1.世界化学制药工业发展趋向为() A.高技术 B.高投入和高效率 C.高产量 D.高质量 E.高速度 2.下列属于化学制药生产工艺路线改革的有() A.原料的改革 B.寻找反应薄弱环节 C.反应后处理方法的影响 D.新技术的应用 3.下列哪些是搅拌的作用() A.加速传质 B.加速传热 C.加速反应速度 D.增加副反应 4.中试放大的基本方法包括() A.经验放大法 B.相似放大法 C.数学模拟法 D.理论计算法 5.化学灭菌法有()灭菌法。 A.环氧乙烷 B.湿热 C.表面 D.热空气 6.常用的分离方法有()。 A.离心法 B.沉淀法 C.回流法 D.过滤法 7.生物药物的主要来源有() A.动物脏器和植物 B.血液、分泌物和其他代谢产物 C.海洋生物 D.微生物

常用的五种动物细胞培养方式

?一、半连续式培养 1.半连续式培养又称为重复分批式培养或换液培养。采用机械搅拌式生物反应器系 统,悬浮培养形式。在细胞增长和产物形成过程中,每间隔一段时间,从中取出部分培养物,再用新的培养液补足到原有体积,使反应器内的总体积不变。这种类型的操作是将细胞接种一定体积的培养基,让其生长至一定的密度,在细胞生长至最大密度之前,用新鲜的培养基稀释培养物,每次稀释反应器培养体积的1/2~3/4,以维持细胞的指数生长状态,随着稀释率的增加培养体积逐步增加。或者在细胞增长和产物形成过程中,每隔一定时间,定期取出部分培养物,或是条件培养基,或是连同细胞、载体一起取出,然后补加细胞或载体,或是新鲜的培养基继续进行培养的一种操作模式。剩余的培养物可作为种子,继续培养,从而可维持反复培养,而无需反应器的清洗、消毒等一系列复杂的操作。在半连续式操作中由于细胞适应了生物反应器的培养环境和相当高的接种量,经过几次的稀释、换液培养过程,细胞密度常常会提高。 2.半连续式特点: ·培养物的体积逐步增加; ·可进行多次收获; ·细胞可持续指数生长,并可保持产物和细胞在一较高的浓度水平,培养过程可延续到很长时间。该操作方式的优点是操作简便,生产效率高,可长时期进行生产,反复收获产品,可使细胞密度和产品产量一直保持在较高的水平。在动物细胞培养和药品生产中被广泛应用。 二、连续式培养 1.连续式培养是一种常见的悬浮培养模式,采用机械搅拌式生物反应器系统。该模 式是将细胞接种与一定体积的培养基后,为了防止衰退期的出现,在细胞达最大密度之前,以一定速度向生物反应器连续添加新鲜培养基;同时,含有细胞的培养物以相同的速度连续从反应器流出,以保持培养体积的恒定。理论上讲,该过程可无限延续下去。

动物细胞培养-实验操作

动物细胞培养 细胞培养是用无菌操作的方法将动物体内的组织(或器官)取出,模拟动物体内的生理条件,在体外进行培养.使其不断地生长、繁殖,人们借以观察细胞的生长、繁殖、细胞分化以及细胞衰老等过程的生命现象。 细胞培养的突出优点,一是便于研究各种物理、化学等外界因素对细胞生长发育和分化等的影响;二是细胞培养便于人们对细胞内结构(如细胞骨架等)、细胞生长及发育等过程的观察。因而细胞培养是探索和指示细胞生命活动规律的—种简便易行的实验技术,同时我们也不可忽略的另一个因素,那就是它脱离乐生物机体后的—些变化。 细胞培养技术目前已广泛地被应用于生物学的各个领域。如分子生物学、细胞生物学、遗传学、免疫学、肿痛学及病毒学等 为此有必要使学生在细胞培养方面得到一些初步的感性知识,了解动物细胞培养的基本操作过程,观察体外培养细胞的生长特征,对原代细胞与传代细胞有一个基本概念。 本实验分两次进行.即清洗与消毒和传代细胞的培养与观察。 Ⅰ清洗与灭菌 一、实验目的 能独立地进行用于细胞培养的各种器皿的清洗与消毒,掌握干热灭菌法、湿热灭菌法和滤过除菌法的操作,了解化学消毒法的使用方法。 二、实验原理 清洗与消毒是组织培养实验的第一步,是组织培养中工作量最大,也是最基本的步骤。体外培养细胞所使用的各种玻璃或塑料器皿对清洁和无菌的要求程度很高。细胞养不好与清洗不彻底有很大关系。清洗后的玻璃器皿,不仅要求干净透明,无油迹,而且不能残留任何物质。如有毒的化学物质,哪怕残留0.1个,也可能影响细胞生长。灭菌手段的选择十分重要,对不同的物品需采用不同的灭菌方法。假如选用的方法不对,即使达到了无菌却使被灭菌药品丧失了营养价值、生物学特性或其他使用价值也不行。以下在每种灭菌步骤中都介绍其使用范围。 三、实验材料、用品

制药工艺 考试 (1)

一、名词解释 1、基元反应:凡反应物分子在碰撞中一步转化为生成物分子的反应称为基元.反应30 2、助催化剂:在制备催化剂时,往往加入某种少量物质,这种物质对反应影响很小,但能显著的提高催化剂的活性、稳定性或选择性38 3、对映体过量:指在两个对映体的混合物中,其中一个对映体相对于另一个而过量的百分数,表征对映体的光学纯度48 4、细胞比生长速率:以单位细胞的生物量为基准,表示该参数的变化速率。是生长速率的标准化,反应了菌体活力的大小128 5、原生质体融合:用去壁酶处理将微生物细胞璧除去,制成原生质体,在高渗条件下用PEG促进原生质体风声融合,再生细胞壁,从而获得具有双亲性状的融合细胞,这一技术称为~ 136 6、化学半合成:由已知的具有一定基本结构的天然产物经化学结构改造和物理处理,生产药物的过程 3 7、化学全合成:由简单的化工原料经过一系列化学合成和物理处理,生产药物的过程 3 8、贴壁细胞培养:贴壁依赖性细胞的生长需要适量带电荷的固体或半固体支持表面。由细胞自身分泌或人为在培养基中加入贴附因子,使细胞依附在支持物表面,才能生长和增殖260 9、单层贴壁细胞培养:指把细胞贴附于一定的固体支持表面上,生长形成单层细胞的培养方法,适合于铁壁依赖性细胞培养262 10、无限细胞系:指寿命和活性都不受传代次数影响的细胞系,可连续培养,也称永久细胞系248 11、有限细胞系:指寿命有限制的细胞,经过若干传代培养后失去繁殖能力,衰老死亡248 12、化学需氧量:是在一定条件下,用强氧化剂使污染物氧化所需的氧量。354 13、类型反应法:指利用常见的典型有机化学反应与合成方法进行合成工艺路线设计的方法22 14、催化剂:在化学反应体系中能改变化学反应速率,而本身在反应前后化学性质并无变化的物质37 15、自然选育:在发酵生产过程中,不经过人工诱变处理,根据菌种的自发突变而进行菌种筛选的过程,称为自然选育135 16、促进剂:促进产物生成、但不是营养物也不是前体的一类化合物141 17、穿梭载体:存在于质粒载体上的含有两个亲缘关系不同的复制子结构及其相应的标记基因,能在两种不同种属的宿主细胞中复制并存在的的基因200 18、微载体培养:是一种三维培养系统,有很大的比表面积,细胞贴附于微载体上增值,再悬浮于培养液中,兼有贴壁和悬浮培养的双重优点263 19、前体:指加入到发酵培养基中的某些化合物,能直接参与产物的生物合成,组成产物分子的一部分,而自身的结构没有发生太大的变化141 二、问答题 1、以薯芋皂素为原料制备氢化可的松的化学合成中,如何控制环氧化、oppenauer 氧化?106 答:(1)控制温度在30℃以下,慢慢加入过氧化氢,保温8小时,当环氧化

细胞培养基的生产和过程控制

细胞培养基的生产和过程控制 细胞培养基作为生物制品生产的重要原材料之一,其质量对生物制品有重要的影响。细胞培养基的生产工艺和细胞培养基的原材料选用、生产过程及检验过程中的质量控制对于细胞培养基的产品质量具有直接影响。其中原材料的成份及其质量直接决定了细胞培养基产品的质量及安全性,选择合适的物料是实现细胞培养基功能过程中需要解决的基础问题。生产工艺的选择(如原料的研碎、混合技术等)及生产过程中的质量控制等直接影响产品的溶解性、批生产量及批次间差异,进而影响产品的质量。 cGMP稽查员在对国内细胞培养基生产企业进行cGMP审计时指出,细胞培养基的生产工艺及设备应经过验证,原材料必须做鉴别试验,记录应真实反映生产过程的实际情况,生产过程偏差处理应包括对出现偏差之前涉及到的批次均应进行调查等等。这些要求是基于FDA对生物制药用原料的质量要求方面提出,远远高于国内对药用原料的要求。随着对人用和动物保健用生物制品安全性要求的提高,严格执行GMP规范进行细胞培养基生产是国内细胞培养基行业发展的必然趋势。 1.1细胞培养基的原料选择及质量控制 1.1.2原材料的原料选择 由于动物细胞培养基产品属于药用原料,《哺乳类动物细胞培养基行业标准》对细胞培养基产品的微生物限度、内毒素含量进行了限定,所以细胞培养基所用原料宜采用注射级、药用级原料。对于部份没有注射级和药用级的原料,细胞培养基制造者针对自身产品质量要求,制定一些重要指标(微生物限度、内毒素、重金属等)进行原材料的质量控制。 1.1.2原材料的质量控制 细胞培养基生产企业建立完善的原材料质量标准,对于原材料的来源、检验、使用、及销毁等有明确的可追溯记录。在质量控制过程中,药用级原材料的质量标准应参考中国药典