后张法预应力钢绞线伸长量计算与现场控制

后张法预应力钢绞线

伸长量的计算与现场测量控制预应力钢绞线施工时,采用张拉应力和伸长值双控,实际伸长值与理论伸长值误差不得超过6%,后张预应力技术一般用于预制大跨径简支连续梁、简支板结构,各种现浇预应力结构或块体拼装结构。预应力施工是一项技术性很强的工作,预应力筋张拉是预应力砼结构的关键工序,施工质量关系到桥梁的安全和人身安全,因此必须慎重对待。一般现行常接触到的预应力钢材主要:有预应力混凝土用钢绞线、PC光面钢丝、刻痕钢丝、冷拔低碳钢丝、精轧螺纹钢等材料。对于后张法预应力施工时孔道成型方法主要有:金属螺旋管、胶管抽芯、钢管抽芯、充气充水胶管抽芯等方法。本人接触多的是混凝土预应力钢绞线(PCstrand、1×7公称直径15,24mm,f pk=1860Mpa,270级高强底松弛),成孔方法多采用金属螺旋管成孔,本文就以此两项先决条件进行论述。

1 施工准备:

1.1 熟悉图纸:拿到施工图纸应先查阅施工说明中关于预应力钢绞线的规格,一般预应力钢束采用ASTMA416-270级低松弛钢绞线,其标准强度为f pk=1860Mpa,1×7公称直径15,24mm,锚下控制力为Δk=0.75 f pk Mpa。

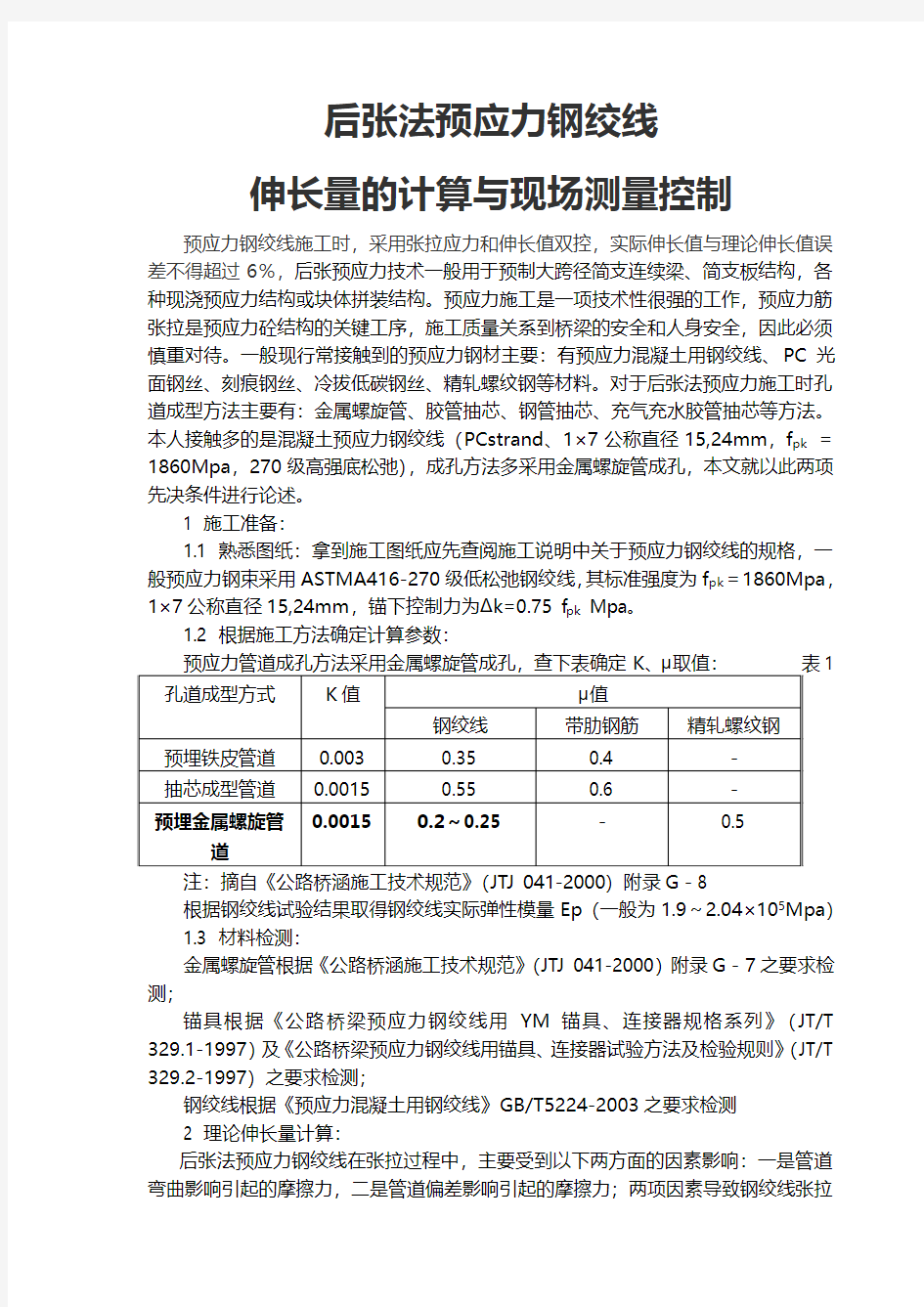

1.2 根据施工方法确定计算参数:

1

根据钢绞线试验结果取得钢绞线实际弹性模量Ep(一般为1.9~2.04×105Mpa)

1.3 材料检测:

金属螺旋管根据《公路桥涵施工技术规范》(JTJ 041-2000)附录G-7之要求检测;

锚具根据《公路桥梁预应力钢绞线用YM锚具、连接器规格系列》(JT/T 329.1-1997)及《公路桥梁预应力钢绞线用锚具、连接器试验方法及检验规则》(JT/T 329.2-1997)之要求检测;

钢绞线根据《预应力混凝土用钢绞线》GB/T5224-2003之要求检测

2 理论伸长量计算:

后张法预应力钢绞线在张拉过程中,主要受到以下两方面的因素影响:一是管道弯曲影响引起的摩擦力,二是管道偏差影响引起的摩擦力;两项因素导致钢绞线张拉

时,锚下控制应力沿着管壁向跨中逐渐减小,因而每一段的钢绞线的伸长值也是不相同的。

2.1 计算公式:

《公路桥梁施工技术规范》(JTJ 041-2000)中关于预应筋伸长值ΔL的计算按照以下公式(1):

ΔL=

Pp×L Ap×Ep

ΔL—各分段预应力筋的理论伸长值(mm);

Pp—各分段预应力筋的平均张拉力(N);

L—预应力筋的分段长度(mm);

Ap—预应力筋的截面面积(mm2);

Ep—预应力筋的弹性模量(Mpa);

《公路桥梁施工技术规范》(JTJ 041-2000)附录G-8中规定了Pp的计算公式(2):

Pp=P×(1-e-(kx+μθ))

kx+μθ

P—预应力筋张拉端的张拉力,将钢绞线分段计算后,为每分段的起点张拉力,即为前段的终点张拉力(N);

θ—从张拉端至计算截面曲线孔道部分切线的夹角之和,分段后为每分段中每段曲线段的切线夹角(rad);

x—从张拉端至计算截面的孔道长度,分段后为每个分段长度或为公式1中L值;

k—孔道每束局部偏差对摩擦的影响系数(1/m),管道内全长均应考虑该影响;

μ—预应力筋与孔道壁之间的磨擦系数,只在管道弯曲部分考虑该系数的影响。

从公式(1)可以看出,钢绞线的弹性模量Ep是决定计算值的重要因素,它的取值是否正确,对计算预应力筋伸长值的影响较大。所以钢绞线在使用前必须进行检测试验,弹性模量则常出现Ep’=(1.96~2.04)×105Mpa的结果,这是由于实际的钢绞线的截面积并不是绝对的140mm2,而进行试验时并未用真实的钢绞线截面积进行计算,根据公式(1)可知,若Ap有偏差,则得到了一个Ep’值,虽然Ep’并非真实值,但将其与钢绞线理论面积相乘所计算出的ΔL却是符合实际的,所以要按实测值Ep’进行计算。

公式2中的k和μ是后张法钢绞线伸长量计算中的两个重要的参数,其大小取决于多方面的因素:管道的成型方式、预应力筋的类型、表面特征是光滑的还是有波纹的、表面是否有锈斑,波纹管的布设是否正确,弯道位置及角度是否正确,成型管道内是否漏浆等等,各个因素在施工中的变动很大,还有很多是不可能预先确定的,因此,摩擦系数的大小很大程度上取决于施工的精确程度。在工程实施中,最好对孔道磨擦系数进行测定(测定方法可参照《公路桥梁施工技术规范》(JTJ 041-2000)附录G-9),并对施工中影响磨擦系数的方面进行认真的检查,如波纹管的三维位置是否正确等等,以确保摩擦系数的大小基本一致。实际计算可根据表1选取参数。

3 划分计算分段:整束钢绞线在进行分段计算时,首先是分段(见图1):

3.1 工作长度:工具锚到工作锚之间的长度,图1中工作段AB长度=L,计算时不考虑μ、θ,计算力为○A点力,采用公式1直接进行计算,Pp=千斤顶张拉力;

3.2 波纹管内长度:计算时要考虑μ、θ,计算一段的起点和终点力。每一段的终点力就是下一段的起点力,例如靠近张拉端第一段BC的终点C点力即为第二段CD 的起点力,每段的终点力与起点力的关系如下式:

Pz=Pq×e-(KX+μθ)(公式3)

Pz—分段终点力(N)

Pq—分段的起点力(N)

θ、x、k、μ—意义同上

各段的起终点力可以根据公式3从张拉端开始进行逐步的计算。

3.3 根据每一段起点力Pq代入公式2中求出每一段平均张拉力Pp。

3.4 根据Pp代入公式1计算出每一段的伸长值ΔL,相加后得出全长钢绞线伸长量。

4 算例:

已知构件钢束布置如图1所示,曲线段钢束半径600cm,预应力筋采用Φ15.24的钢绞线束,f pk=1860Mpa,锚下(张拉)控制力为Δk=0.75 f pk=1395Mpa,Ep=1.95×105 Mpa,孔道采用金属螺旋管。采用分段计算理论伸长量。

解:根据图1所示共分为:AB、BC、CD、DE、EF、GF共6段进行计算。

曲线段CD的θ:arc tg(19.46/151.58)=0.1277rad

曲线段EF的θ:arc tg(19.46/151.58)=0.1277rad

pk

定不大于3%,也可根据《公路桥梁施工技术规范》(JTJ 041-2000)附录G-9测得,这里计算取3%)计算千斤顶张拉力P=1395×140×(1+3%)=201159N(每根);

根据公式1计算工作长度(AB)段的伸长量:

ΔL1=

201159×60 140×1.95×105

ΔL1=4.42mm

根据表2中参数计算当k=0.0015,μ=0.2各段伸长量:

当k=0.0015,μ=0.2总伸长量ΔL=4.42+1.4+10.8+0.7+10.5+6.7≈35mm 根据表2中参数计算当k=0.0015,μ=0.25各段伸长量:

表4

5 计算现场控制伸长量范围:

根据《公路桥梁施工技术规范》(JTJ 041-2000)12.8.3条规定“实际伸长值与理论伸长值的差值应控制在6%以内,否则应暂停张拉,待查明原因并采取措置予以调整后,方可继续张拉”。从上述例题中不难看出,其它参数正确的情况下,当μ=0.2时ΔL=35mm,符合规范规定的控制范围是32.9~37.1mm,当μ=0.25时ΔL=34mm,符合规范规定的控制范围是32~36mm。但在实际施工时由于管道成型后表面特征是否光滑、表面是否有锈斑,位置偏差大小,弯道位置及角度是否正确、成型管道内是否漏浆等因素影响,规范中提供的μ是一个变值,根据表1中提供,变化范围为0.2~0.25,所以上述例题计算出的伸长量的实际控制范围应是32~37mm。

6 张拉时钢绞线实际伸长量的测量方法

钢绞线实际伸长量的测量方法有多种多样,目前使用较多的是直接测量张拉端千斤顶活塞伸出量的方法,我认为这样的测量方法存在一定的误差,这是因为工具锚端夹片张拉前经张拉操作人员用钢管敲紧后,在张拉到10%σk时因钢绞线受力,夹片会向内滑动,张拉到20%σk时,夹片又会继续向内滑动,这样通过测量千斤顶的伸长量而得到的10%~20%σk的伸长量比钢绞线的实际伸长值长1~2mm,若以10%~20%σk的伸长量作为0%~10%σk的伸长量,哪么在0%~20%σk的张拉控制段内,钢绞线的伸长量就有2~3mm的误差。从20%σk张拉到100%σk时,钢绞线的夹片又会向内滑动一点,按最小值滑动量计算单端钢绞线的伸长量就有3~4mm的误差,两侧同时张拉时共计有约6~8mm的误差(误差值的大小取决于工具锚夹片打紧程度),但是张拉力是达到的。因此用测量千斤活塞的方法一般测出来的值都是偏大的。

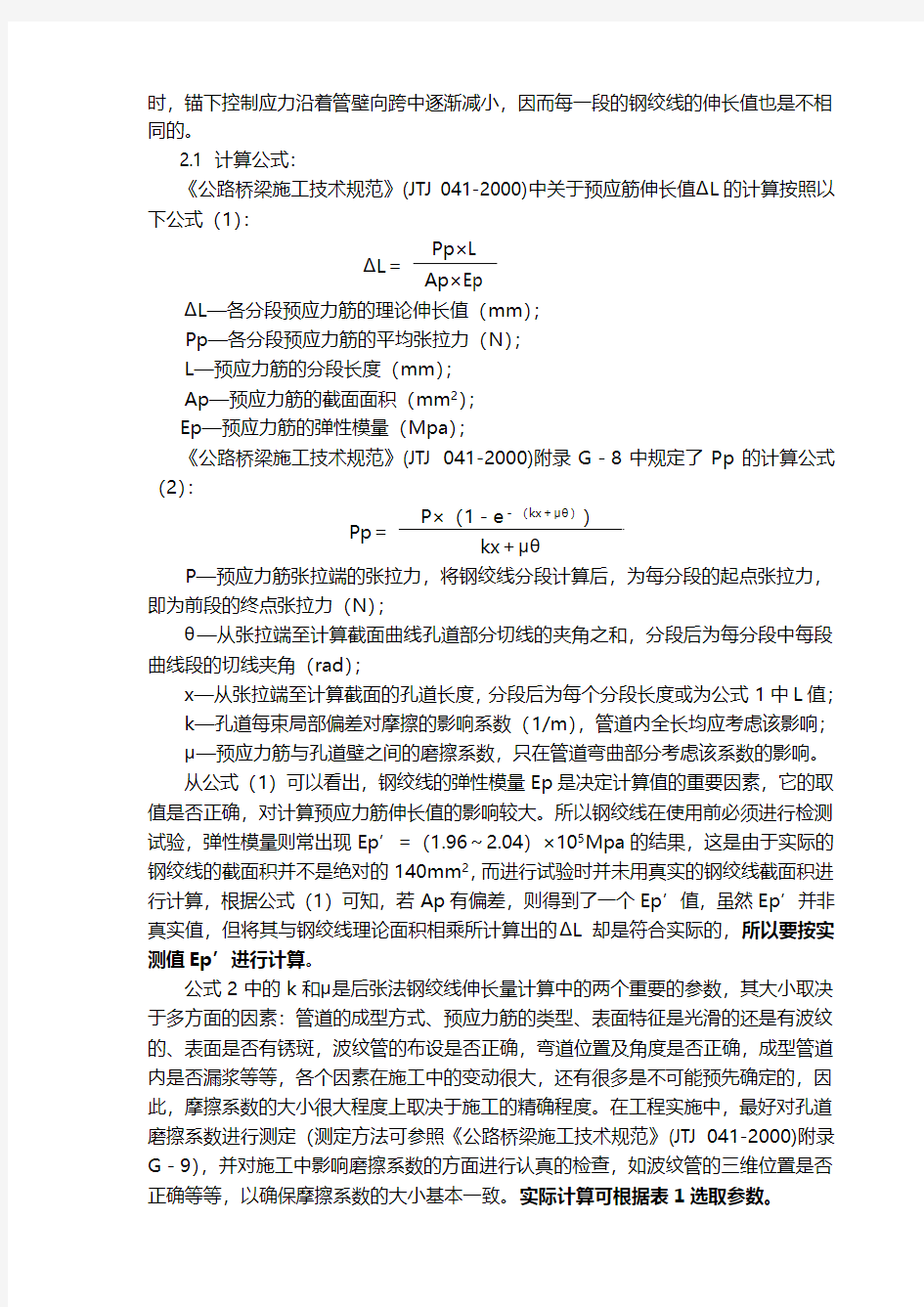

对于钢束实际伸长值的测量,建议采用量测钢绞线绝对伸长值的方法,而不使用量测千斤顶活塞伸出量的方法,后者测得的伸长值须考虑工具锚处钢束回缩及夹片滑移等影响,尤其是在钢绞线较长,必须进行分级张拉时,更为繁琐,若直接通过测量千顶活塞的伸出量,则误差累计更大。推存的测量方法如图2所示,使用一个标尺固定在钢绞线上,不论经过几个行程,均以此来量测分级钢绞线的长度,累计的结果就

图2

7 夹片回缩量补充张拉

在实际张拉控制过程中,在张拉并持荷完毕后千斤顶放松过程中对于夹片式锚具有一个夹片回缩自锚及锚具变形,使锚下控制应力有所损失,根据《公路桥涵施工技术规范》(JTJ 041-2000)表12.8.3规定夹片式锚具容许回缩量不大于6mm,但是

各个厂家设计是不一样的,基本在3~6mm之间,所以在锚具使用前应详细查阅产品使用说明书,明确夹片的回缩量,具体市公共过程中建议在最后一步持荷并测量完伸长量在控制范围内后应再把每端钢绞线拉长3~6mm(补足夹片回缩量),这样最终的锚固应力才是设计的锚下控制应力。

8 结束语

理论伸长值计算中,如果采取的是两端张拉,钢绞线对称布置,在进行伸长量计算时是计算一半钢绞线的伸长值然后乘以二的方法;如果是一端锚固一端张拉,计算时应从张拉端计算至锚固端;而对于非对称结构,钢绞线不对称布置,在计算钢绞线的伸长值时,计算原则是从两侧向中间分段计算,至某一点时钢绞线的受力基本相等即可,而不是简单的分中计算。

钢绞线的分段原则是将整根钢绞线根据设计线形分成曲线连续段及直线连续段,而不能将直线段及曲线段分在同一段内。

预应力筋的伸长量计算方法有多种,常用的平均力法及简化计算法在很多工程施工中也能够满足精度要求,这里我仅是将现行规范中精确计算法及施工中误差较小的一种测量方法作了简单的介绍,对于锚下控制应力的补张,应和设计单位和监理工程师沟通明确,是否需要补足夹片的回缩应力损失。由于水平有限,以上方法和观点尚有不足之处,尚请批评指正。

参考文献

《公路桥涵施工技术规范》(JTJ 041-2000)北京人民交通出版社

《路桥施工计算手册》北京人民交通出版社周水兴等编

预应力钢绞线伸长量计算

预应力钢绞线实际伸长量计算方法 1、以钢绞线在预应力管道内的长度计算理论伸长量ΔL理为基准时: (1)当采用“行程法”测量伸长量: L实=[(L100%-L10%)+(L20%-L10%)] –ΔL工作长度-ΔL工具锚–ΔL工作锚⑺ L实——钢绞线实际伸长量; L20%——张拉应力为20%б0时,梁段两端千斤顶活塞行程之和;L100%——张拉应力为100%б0时,梁段两端千斤顶活塞行程之和; L10%——张拉应力为10%б0时(即初张应力,规范推荐可取10%-25%),梁段两端千斤顶活塞行程之和;ΔL工作长度——梁段两端千斤顶内钢绞线的无阻伸长量;取理论计算值; ΔL工作锚——梁段两端锚具压缩及钢绞线回缩量;取工艺试验实测值; ΔL工具锚——梁段两端锚具压缩及钢绞线回缩量;取实测值;(2)当采用“直接法”测量伸长量: L实=[(L100%-L10%)+(L20%-L10%)] –ΔL工作长度–ΔL 工作锚 控制应力*钢绞线截面积*钢绞线的根数=张拉力 根据千斤顶和油表的检测报告中的校正方程计算出油表读数即可。 注意:有的需要超张拉来抵消预应力损失,在控制应力中乘以系

数即可。 预应力钢绞线伸长量计算方法 预应力钢绞线张拉理论伸长量计算公式 ΔL=(PpL)/(ApEp) 式中:Pp――预应力筋的平均张拉力(N) L――预应力筋的长度(mm) Ap――预应力筋的截面面积(mm2) Ep――预应力筋的弹性模量(N/mm2) Pp=P(1-e-(kx+μθ))/(kx+μθ) 式中:Pp――预应力筋平均张拉力(N) P――预应力筋张拉端的张拉力(N) x――从张拉端至计算截面的孔道长度(m) θ――从张拉端至计算截面曲线孔道部分切线的夹角之和(rad)k――孔道每米局部偏差对摩擦的影响系数 μ――预应力筋与孔道壁的摩擦系数 1、预应力钢绞线张拉实际伸长量ΔL,应建立在初应力后开台量测,测得伸长值还应加上初应力的推算值。 ΔL=ΔL1+ΔL2 式中ΔL1从初应力到最大张拉力间的最大伸长值 ΔL2初应力以下的推算值 关于初应力的取值一般可取张拉控制应力的10—25%。初应力钢筋的实际伸长值应以实际伸长值与实测应力关系线为依据,

预应力张拉伸长量计算

后张法预应力张拉伸长 量计算与测定分析 一、理论伸长量计算 1、理论公式: (1)根据《公路桥涵施工技术规范》 (JTJ041—2000),钢绞线理论伸长量计算公式如下: P P P E A L P L =? ① ()()μθ μθ+-=+-kx e P P kx P 1 ② 式中:P P ——预应力筋的平均张拉力 (N ),直线筋取张拉端 的拉力,曲线筋计算方 法见②式; L ——预应力筋的长度; A P ——预应力筋的截面面积 (mm 2 ); E P ——预应力筋的弹性模量 (N/mm 2 ); P ——预应力筋张拉端的张拉 力(N ); x ——从张拉端至计算截面的孔 道长度(m); θ——从张拉端至计算截面的孔 道部分切线的夹角之和(rad); k ——孔道每米局部偏差对摩擦的影响系数; μ——预应力筋与孔道壁的摩擦 系数。 (2)计算理论伸长值,要先确定预应 力筋的工作长度和线型段落的划分。 后张法钢绞线型既有直线又有曲线, 由于不同线型区间的平均应力会有很 大差异,因此需要分段计算伸长值, 然后累加。于是上式中: i L L L L ?+?+?=?Λ21 P P i p i E A L P L i =? P p 值不是定值,而是克服了从张拉端至 第i —1段的摩阻力后的剩余有效拉 力值,所以表示成“Pp i ”更为合适; (3)计算时也可采取应力计算方法, 各点应力公式如下:

()()()() 111--+--?=i i kx i i e μθσσ 各点平均应力公式为: ()()i i kx i pi kx e i i μθσσμθ+-= +-1 各点伸长值计算公式为: p i p i E x L i σ=? 2、根据规范中理论伸长值的公式,举例说明计算方法: 某后张预应力连续箱梁,其中4*25米联内既有单端张拉,也有两端 张拉。箱梁中预应力钢束采用高强度低松弛钢绞线(Φ),极限抗拉强度f p =1860Mpa ,锚下控制应力б0==1395Mpa 。K 取m ,μ=。 (1)单端张拉预应力筋理论伸长值计算: 预应力筋分布图(1) 伸长值计算如下表:

钢绞线理论伸长值怎样计算

钢绞线理论伸长值计算时遇到问题 钢绞线理论伸长值计算时是用设计的锚下控制应力还是用实际的张拉控制应力,也就是计算理论伸长值时考不考虑锚口损失应力。经验者请指教,谢谢。 Fle_Flo 2008-8-31 20:57:40 预应力锚索实测伸长量探讨李永宝 隧道网https://www.360docs.net/doc/8f6942809.html,(2006-11-1) 来源:岩土工程界 摘要:通过对预应力锚索张拉工艺的阐述和分析,总结引起预应力锚索实测伸长量偏差的主要因素。 关键词:预应力锚索伸长量 预廊力铺索加固技术已广泛应用于建筑结构物加固边坡治理、大型地下洞室及深基坑支护等工程。由于受施工没备、场地环境以及人员操作等因豢的影响,作为预应力锚索评价指标之一的张拉实测伸长量,往往与理论伸长量有较大偏差。 1 预应力锚索张拉工艺 (1)张拉设备装配方法:张拉设备装配如图1。 (2)张拉操作程序:张拉时,油泵开启,张拉缸进油,千斤顶活塞推动工具锚板,工具锚板同时带动工具夹片,工具夹片在工具锚板上锥型锚孔的作用下收缩并一苦紧钢绞线,此时工具锚板、工具夹片、钢绞线跟于斤顶活塞同时位移。在此过程中,工作夹片受摩擦力的作用跟钢绞线同时移动,但其受限位饭的限制位移很小。当需要倒顶或达到终应力时,油泵回油,钢绞线在自身弹性作用下带动工作夹片回缩,工作夹片与工作锚板上锥型锚孔相互作用将钢绞线锚定。完成一个循环预应力的施加。预应力锚索张拉要分级进行,逐级加载,每级荷载之问稳定时间小少于2min。一般按下列加载顺序进行操作:式中m—超张拉系数。 2 理论伸长量的计算方法 锚索理论弹性伸长量按下列公式汁算:伸长量△L=NL[1 - e - (kl+θμ)]/EA(KL+0) 式中:Ⅳ—施加荷载(kN);£—自由段长(m):θ—自由段孔道曲线部分切线夹角之和(rad);K—孔道偏差影响系数;肛—钢绞线对孔道的摩擦系数;E—钢绞线弹性模量(kPa);A—钢绞线截面积/mm2。 3 工程实例实测伸长量偏差分析 某高速公路路堑防护工程,设汁锚索孔径ф130mm,预应力锚索采用7束ф15.24nlHl的钢绞线编制,锚长32.0~37.0m,锚固段9.0m,设计锚固力为1000kN,采用OVM锚具。张拉采用YCW250A型千斤顶。千斤顶主要技术参数见表1。 1.jpg 施工采用油压表控制应力读数,张拉前将油压表和千斤顶进行配套标定,并根据油压表一千斤顶配套标定曲线,将油压表读数换算成张拉应力,从而消除了千斤顶内摩阻的影响。张拉按6级进行,超张拉系数为1.1。现以Ms~10号锚索(长37.0m)为例探讨,张拉成果见表2。 在预应力施工时,实测伸长量一般是用钢直尺量得的千斤顶活塞行程。由表2和图2可以清楚地看出,千斤顶活塞行程与理论伸长量之间最终偏差为34mm,如果将千斤顶活塞行程直接作为实测伸长量,显然不符合相关规范规定,应进行修正。根据张拉成果记录表绘制锚索张拉Q—S曲线图(图2)。 2.jpg

预应力钢绞线参数及计算公式汇总

预应力钢绞线参数及计算公式汇总 参数:钢绞线抗拉强度标准值fpk=1860Mpa,弹性模量:Ep=1.95*105Mpa,松弛率为2.5%,公称直径¢s=15.2mm,钢绞线面积A=140mm2,管道采用预埋金属波纹管成孔且壁厚不小于0.3mm。预应力筋平均张拉力按下式计算: p p=(p(1-e-(kx+μ?)))/kx+μ? 式中:p p---预应力筋平均张力(N)。 p-----预应力筋张拉端的张拉力(N)。 X-----从张拉端至计算截面的孔道长度(m)。 ?-----从张拉端至计算截面曲线孔道部分切线的夹角之和(rad)。 K-----孔道每米局部偏差对摩擦的影响系数,参见附表G-8。 μ-----预应力筋与孔道比壁的摩擦系数,参见附表G-8。 注:e=2.71828,当预应力筋为直线时p p= p。 预应力筋的理论伸长值△L(mm)可按下式计算; △L =(p p *L)/A p*Ep 式中:p p-----预应力筋的平均张拉力(N),直线筋取张拉端的拉力,两端张拉的曲线筋,计算方法见上式。 L-------预应力筋的长度(mm)。

A p-----预应力筋的截面面积(mm2)。 Ep------预应力筋的弹性模量(N/ mm2)。 附表G-8 系数K及μ值表 注意事项: 预应力筋张拉时,应先调整到初应力σ0该初应力宜为张拉控制应力σcom的10%~15%。伸长值应从初应力时开始量测。力筋的实际伸长值除量测的伸长值外,必须加上初应力以下的推算伸长值。对后张法构件,在张拉过程中产生的弹性压缩值一般可省略。 预应力张拉实际伸长值△L(mm)=△L1+△L2 式中:△L1-从预应力至最大张拉应力间的实测伸长值(mm)△L2-初应力以下的推算伸长值(MM),可采用相邻级的伸长值。

预应力钢绞线理论伸长量计算实例

创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王* 预应力钢绞线理论伸长量计 按两端张拉,采用精确计算法和简化计算分别计算: 如LT40-09图菜子大桥边梁N1,预应力筋采用一束8φ15.24的钢绞线束,张拉控制力F=195.3×8=1562.4KN,Ay=140×8=1120mm2,Ey=1.95×105Mpa,设孔道采用预埋金属波纹管成型,μ=0.225、k=0.0015。) N1立面布置图 1、精确计算: 将40mT梁的半个曲线预应力筋分成三段,采用桥梁规范公式分段计算: 当AB、CD为直线预应力筋时,θ=0

ΔL=(PL/AyEy)×(1-e-kL/KL) 公式① 当BC为曲线预应力筋时,θ=0.01745329252(180/πR) ΔL=(PL/AyEy)×[]1-e-(KL+μθ)/(KL+μθ) ] 公式② =Fi×e-(KL+μθ) 各段终点力N 终 公式③ = Fi×[1-e-(KL+μθ)/(KL+μθ) ] 各段平均张拉力P 平 公式④ 各段参数表(表1) 将表1中数据代入公式①、公式②: 分段求得ΔL=2×∑ΔL =273.50mm 2、简化计算: 将表1中的数据代入下式: ΔL=P L/AyEy ( P近似平均张拉力)公式⑤ 分段求得ΔL=2×∑ΔL=273.52mm

通过以上计算可以看出,采用精确计算和简化计算所得的结果相比,两者差值非常小,所以采用简化计算法是完全能满足曲线预应力张拉理论伸长值的计算精度要求的。 创作编号: GB8878185555334563BT9125XW 创作者:凤呜大王*

预应力钢绞线束数的计算方法

预应力钢绞线束数计算方法 更多工程造价知识关注微信公众号:吾同子 钢绞线的束数计算调整对于新手来说一直是个难题,但只要理解了,实际是非常简单的事情,至于调整可以直接借助造价软件进行。 1、相关术语的解释:

根(或丝):指一根钢丝; 股:指由几根钢丝组成一股钢绞线; 束:预应力构件截面中见到的钢绞线束数量,两段张拉一束配两个锚具,单端张拉一束配一个锚具; 束长:一次张拉的长度,含工作长度; 每吨XX束:指在标准张拉长度内,每吨钢绞线折合成多少束。 孔:锚具型号的孔指的是锚固单元,3孔即3个锚固单元。 2、钢绞线每吨所含束数的计算方法 (1)常用方法可按下列公式计算取定: 或 式中:K—每t钢绞线时间含的束数; N—设计锚具的总数,个; Q—设计钢绞线的总重量(含张拉工程长度的重量),t;

2—常数,当为单端张拉(如边坡锚索)时,常数为1(省略)。 如某30m桥梁的计算见下表: 边梁N1钢绞线每吨所含束数计算如下: K=16/(4.952×2)=1.616(束/t) 此种方法比较适合锚孔单一的钢绞线,如锚索边坡;因桥梁设计图给的钢绞线是总质量,未按不同型号分开统计,所以要计算桥梁不同孔数钢绞线每t束数,需自行计算不同孔数钢绞线的质量。 (2)下面介绍一种相对简单的方法,可以直接采用标准图数据进行计算每t束数: K=1000/(L×Q1)=1000/(L×N1×Q2), 式中:1000—常数,1t=1000kg; L—束长,含工作长度,m; Q1—每束钢绞线延米质量,kg; N1—每束钢绞线的股数,锚具为多少孔,即为多少股; Q2—每股钢绞线延米质量,kg,如直径15.2的钢绞线延米质量为1.101kg/m; 如某标准30m简支T梁材料明细及主要参数如下表:

预应力钢绞线张拉计算

预应力钢绞线张拉计算 发表时间:2009-07-03T13:32:27.170Z 来源:《赤子》2009年第8期供稿作者:任娜[导读] 我公司中标承建的胜银路艾依河桥3-13m预应力空心板桥。 (宁夏中通公路养护工程股份有限公司,宁夏中卫 755000) 摘要:我公司中标承建的胜银路艾依河桥3-13m预应力空心板桥。采用先张法,进行张拉计算,对应力和伸长量进行控制。关键词:预应力;钢绞线;张拉;计算 1 材料、机具及设备 所用预应力钢材采用1×7-15.24-1860-Ⅱ级钢绞线,其力学性能为:强度>1860MPa,延伸率>3.5%,弹性模量(实测值)为:E=197GPa。Ⅱ级松弛,符合GB/T5224-2003和ASTMA416-98 标准要求,所采用的张拉设备如下:张拉机具油泵型号为:ZB500型。千斤顶型号为:YC300A-400、YC300A、YC25。仪表型号为:Y-150。所用千斤顶、压力表均已委托宁夏公路工程质量检测中心标定。 2 施加预应力的准备工作 2.1施工现场应具备经批准的张拉程序和现场施工说明书。 2.2现场已有具备预应力施工知识和正确操作的施工人员。 2.3施工现场已具备确保全体操作人员和设备安全的必要的预防措施。 2.4监理工程师对张拉作业的批复。 2.5实施张拉时,应使千斤顶的张拉力作用线与预应力筋的轴线重合一致。 3 张拉程序 3.1预应力筋采用应力控制方法张拉时,以伸长值进行校核,实际伸长值与理论伸长值的差值符合设计要求,设计无规定时,实际伸长值与理论伸长值的差值应控制在6%以内,否则应暂停张拉,待查明原因并采取措施予以调整后,方可继续张拉。 3.2预应力筋的理论伸长值ΔL(mm)可按下式计算: =195300×68400/140/194000=492mm 式中:PP—预应力筋的平均张拉力(N),直线筋取张拉端的拉力; L—预应力筋的计算长度(mm); AP—预应力筋的截面面积(mm2); EP—预应力筋的弹性模量(N/mm2)。 3.3预应力筋张拉时,从固定端先调整到初应力σ0,该初应力为张拉控制应力σcon的10%,伸长值从初应力时开始量测。将预应力钢绞线拉直,锚固端和连接器处拉紧,在预应力钢绞线上选定适当的位置刻画标记,作为测量延伸量的基点,再从张拉端张拉控制应力到σcon的20%并量测伸长值ΔL2,最后张拉到σcon,量测伸长值ΔL1,预应力筋张拉的实际伸长值ΔL(mm),可按下式计算: ΔL=ΔLl+ΔL2 式中:ΔLl—从初应力至最大张拉应力间的实测伸长值(mm); ΔL2—初应力以下的推算伸长值(mm),采用相邻级的伸长值,即10%σcon~20%σcon的实测伸长值(mm);一端固定,一端多根张拉。千斤顶必须同步顶进,保持横梁平行移动,预应力钢束均匀受力,分级加载拉至设计张拉应力。 3.4持荷,按预应力钢绞线的类型选定持荷时间2~5min,使预应力钢绞线完成部分徐舒,完成量约为全部量的20%~25%,以减少钢丝锚固后的应力损失。 3.5锚固前,补足或放松预应力钢绞线的拉力至控制应力。测量、记录预应力钢绞线的延伸量,并核对实测值与理论计算值,其误差应在±6%范围内,若不符合规定,则应找出原因及时处理。所以钢绞线的实测值在462mm和522mm之间。 3.6张拉满足要求后,锚固预应力钢绞线、千斤顶回油至零。 3.7预应力筋张拉及放松时,均填写施工记录。 3.8各阶段张拉时,对应油表读数 3.8.1初应力10%σk时: 初应力采用单根钢绞线张拉,最终施加荷载值为195.3KN 表号:NO.08-8042压力表与油泵线性回归方程:P=0.2384F+0.4045 式中:F为施加荷载值KN P为压力表读数MPa P=0.2384×195.3×0.1+0.4045=5.06MPa 表号:NO.08-8048压力表与油泵线性回归方程:P=0.2337F+0.1318 式中: F为施加荷载值KN P为压力表读数MPa P=0.2337×195.3×0.1+0.1318=4.70MPa 3.8.2 20%σk时: 20%σk采用整体张拉,最终施加荷载值为195.3×21=4101.3KN,由于采用两个千斤顶张拉,每个千斤顶的最终施加荷载值为4101.3×50%=2050.65KN 表号:NO.08-8042压力表与油泵线性回归方程:P=0.0155F+0.2091 式中: F为施加荷载值KN P为压力表读数MPa P=0.0155×2050.65×0.2+0.2091=6.57MPa 表号:NO.08-8048压力表与油泵线性回归方程:P=0.0154F-0.4545

钢绞线张拉伸长量的计算

钢绞线张拉伸长量的计算 桥梁结构常用钢绞线的规格一般是ASTM A416 、270 级低松弛钢绞线,公称直径为 15.24mm ,标准强度为1860MPa ,弹性模量为195000MPa ,桥梁施工中张拉控制应力(本文中用Ycon 表示)一般为标准强度的75%即1395MPa 本文重点介绍曲线布置的钢绞线伸长量计算,并给出CASIO fx-4800P 计算器的计算程序,另外简要介绍千斤顶标定的一些注意问题。参照技术规范为《公路桥涵施工技术规范》( JTJ 041-2000 )(以下简称《桥规》)。一、预应力系统安装: 1、波纹管、锚垫板和连接器安装: (1) 、波纹管安装: 预应力用波纹管采用塑料波纹管,波纹管严格按设计图纸位置和要求安装,并要以定位筋将波纹管固定牢固,在直线段约为0.3 米一道“U”字形架立筋固定,曲线段加密,以免在混凝土浇筑过程中,波纹管产生移位,影响钢束对箱梁混凝土的压力,如果管道和钢筋发生冲突,应以管道位置不变为主。 (2) 、锚垫板安装:在固定端和张拉端分别安装对应型号和规格的锚垫板和螺旋筋,并将锚垫板喇叭口底端和波纹管连接牢固,锚垫板要牢固地安装在模板上。要使垫板与孔道严格对中,并与孔道端部垂直,不得错位。锚下螺旋筋及加强钢筋要严格按图纸设置,喇叭口与波纹管道要连接平顺,密封。对锚垫板上地的压浆孔要妥善封堵,防止浇注混凝土时漏浆堵孔。安装锚垫板时,对于两端张拉的锚具,需注意压浆端进浆孔向下,出

气孔向上,对于一端张拉的P锚、H 锚应把张拉端作为进浆孔,且向下,以保证压浆的密实。 (3) 、连接器安装: 从第二孔箱梁开始,在前一段已张拉完的群锚连接体上安装连接器,并进行钢绞线接长。 2、钢绞线安装: a. 钢绞线下料:钢绞线必须在平整、无水、清洁的场地下料,钢绞线下料长度要通过计算确定,计算应考虑孔道曲线长,锚夹具长度,千斤顶长度及外露工作长度等因素,预应力筋地切割宜用砂轮锯切割,下料过程中钢绞线切口端先用铁丝扎紧,采用砂轮切割机切割。 b. 编束:编束时必须使钢绞线相互平行,不得交叉,从中间向两端每隔1m 用铁丝绑紧,并给钢绞束编号。束成后,要统一编号、挂牌,按类堆放整齐,以备使用。 c. 穿束穿束前应检查管道是否畅通,如果出现堵塞孔道现象,必须采取措施疏通。钢绞线端头必须做成锥型并包裹,可利用人工或卷扬机进行牵引,并在浇砼之前穿束(跨大堤悬浇箱梁在浇筑后穿束)。 穿束时在管道内穿入一根引索,利用引索将钢丝引出,将钢丝另一端与钢束拖头连在一起,用卷扬机将钢束拉出。 3、横向预应力安装横向预应力钢绞线及波纹管在纵向预应力管道安装完毕后安装。采用人工穿束,把钢绞线一头用扎花锚锚固,另一头慢慢穿入扁型波纹管道内。 固定端挤压头:挤压器型号GYJA 型,配用油泵ZB4-500 型。二、预应力体系张拉:1、张拉前的准备工作:预应力筋要按设计及规范要求进行,对所用钢铰线应进行检查,保

预应力钢绞线伸长量的计算

后张法预应力钢绞线伸长量的计算 预应力钢绞线施工时,采用张拉应力和伸长值双控,实际伸长值与理论伸长值误差不得超过6%,后张预应力技术一般用于预制大跨径简支连续梁、简支板结构,各种现浇预应力结构或块体拼装结构。预应力施工是一项技术性很强的工作,预应力筋张拉是预应力砼结构的关键工序,施工质量关系到桥梁的安全和人身安全,因此必须慎重对待。一般现行常接触到的预应力钢材主要:有预应力混凝土用钢绞线、PC光面钢丝、刻痕钢丝、冷拔低碳钢丝、精轧螺纹钢等材料。对于后张法预应力施工时孔道成型方法主要有:金属螺旋管、胶管抽芯、钢管抽芯、充气充水胶管抽芯等方法。本人接触多的是混凝土预应力钢绞线(PCstrand、1×7 =1860Mpa,270级高强底松弛),成孔方法多采用金属公称直径15,24mm,f pk 螺旋管成孔,本文就以此两项先决条件进行论述。 1 施工准备: 1.1 熟悉图纸:拿到施工图纸应先查阅施工说明中关于预应力钢绞线的规格,一 =1860Mpa,般预应力钢束采用ASTMA416-270级低松弛钢绞线,其标准强度为f pk Mpa。 1×7公称直径15,24mm,锚下控制力为Δk=0.75 f pk 1.2 根据施工方法确定计算参数: 预应力管道成孔方法采用金属螺旋管成孔,查下表确定K、μ取 值:表1 注:摘自《公路桥涵施工技术规范》(JTJ 041-2000)附录G-8 根据钢绞线试验结果取得钢绞线实际弹性模量Ep(一般为1.9~2.04×105Mpa)1.3 材料检测:

金属螺旋管根据《公路桥涵施工技术规范》(JTJ 041-2000)附录G-7之要求检测; 锚具根据《公路桥梁预应力钢绞线用YM锚具、连接器规格系列》(JT/T 329.1-1997)及《公路桥梁预应力钢绞线用锚具、连接器试验方法及检验规则》(JT/T 329.2-1997)之要求检测; 钢绞线根据《预应力混凝土用钢绞线》GB/T5224-2003之要求检测 2 理论伸长量计算: 后张法预应力钢绞线在张拉过程中,主要受到以下两方面的因素影响:一是管道弯曲影响引起的摩擦力,二是管道偏差影响引起的摩擦力;两项因素导致钢绞线张拉时,锚下控制应力沿着管壁向跨中逐渐减小,因而每一段的钢绞线的伸长值也是不相同的。 2.1 计算公式: 《公路桥梁施工技术规范》(JTJ 041-2000)中关于预应筋伸长值ΔL的计算按照以下公式(1): ΔL= Pp×L Ap×Ep ΔL—各分段预应力筋的理论伸长值(mm); Pp—各分段预应力筋的平均张拉力(N); L—预应力筋的分段长度(mm); Ap—预应力筋的截面面积(mm2); Ep—预应力筋的弹性模量(Mpa); 《公路桥梁施工技术规范》(JTJ 041-2000)附录G-8中规定了Pp的计算公式(2): Pp=P×(1-e-(kx+μθ)) kx+μθ P—预应力筋张拉端的张拉力,将钢绞线分段计算后,为每分段的起点张拉力,即为前段的终点张拉力(N); θ—从张拉端至计算截面曲线孔道部分切线的夹角之和,分段后为每分段中每段曲线段的切线夹角(rad);

钢绞线理论伸长量计算表

钢绞线理论伸长量计算实例(2008-07-08 17:20:04)精确计算 钢绞线弹性模量:Ep=193.8889Gpa 截面积:Ap=141.71mm2∕根(资料3) 预应力钢绞线张拉理论伸长量计算公式(资料1第129页) ΔL=(PpL)/(ApEp) 式中:Pp――预应力筋的平均张拉力(N),直线筋取张拉端的拉力,两端张拉的曲线筋按资料1附录G-8(第339页)计算 L――预应力筋的长度(mm) Ap――预应力筋的截面面积(mm2) Ep――预应力筋的弹性模量(N/mm2) Pp=P(1-e-(kx+μθ))/(kx+μθ) 式中:Pp――预应力筋平均张拉力(N) P――预应力筋张拉端的张拉力(N) x――从张拉端至计算截面的孔道长度(m) θ――从张拉端至计算截面曲线孔道部分切线的夹角之和(rad) k――孔道每米局部偏差对摩擦的影响系数 μ――预应力筋与孔道壁的摩擦系数 注:当预应力筋为直线时Pp=P

钢绞线伸长量计算 钢绞线张拉伸长量计算 一、6股钢绞线 1、中线外N1,2钢绞线长L=15.57m 钢绞线所夹水平角θ水平=0 钢绞线所夹垂直角θ垂直=0.078539816rad θ=θ水平+θ垂直=0.078539816rad 取:K=0.0015 μ=0.23 E=1.95×105Mpa 钢绞线面积:A=831.66mm2 钢绞线控制张拉力P=944.92KN kχ+μθ=0.0015×15.57+0.23×0.078539816=0.041419157 平均张拉力:P=P(1-e-(kx+μθ))/(kx+μθ) =944.92×(1-e-0.041419157)/ 0.041419157=925.619KN 初伸长量(10%σc on伸长量) ΔL1=(944.92×103×10%×15.57×103)/(831.66×1.95×105)=9.07mm 理论伸长量(103%σcon伸长量) ΔL2=(925.619×103×15.57×103)/(831.66×1.95×105)=88.87 mm 2、中线外N3钢绞线长L=15.7m 钢绞线所夹水平角θ水平=0 钢绞线所夹垂直角θ垂直=0.078539816rad θ=θ水平+θ垂直=0.078539816rad 取:K=0.0015 μ=0.23 E=1.95×105Mpa 钢绞线面积:A=831.66mm2 钢绞线控制张拉力P=944.92KN kχ+μθ=0.0015×15.7+0.23×0.078539816=0.041614157 平均张拉力:P=P(1-e-(kx+μθ))/(kx+μθ) =944.92×(1-e-0.041614157)/ 0.041614157=925.529KN 初伸长量(10%σcon伸长量) ΔL1=(944.92×103×10%×15.7×103)/(831.66×1.95×105)=9.15mm 理论伸长量(103%σco n伸长量) ΔL2=(925.529×103×15.7×103)/(831.66×1.95×105)=89.6 mm

13、16m预应力砼空心板梁先张法钢绞线伸长量计算

预应力砼空心板梁先张法钢绞线张拉力、伸长量 (16m、13m) 计算书 中北交通建设集团有限公司 国道108勉县段一级公路改扩建工程SG-3标项目部 二○一六年七月十二日 国道108勉县段一级公路改扩建工程SG-3标段16m、13m预应力砼空心板梁先张法钢绞线张拉力、伸长量 计算书 一、计算依据 计算依据《公路桥涵施工技术规范》JTJ041-2000及《国道108勉县段一级公路改扩建工程施工图设计》,钢绞线采用宁夏新日恒力钢丝绳股份有限公司生产得符合GB/T5224-2014标准得φs l5、2钢绞线,R b y=1860Mpa,伸长率>3、5%。经试验:φs l5、2钢绞线弹性模量及截面积: Ep=(191、751+190、001+198、713+195、214+197、739+198、6+196、616)/7=195、519Gpa, Ap=140mm2 二、张拉程序 张拉采用具有自锚性能得夹片式锚具,张拉程序为: 0→10%δcon→50%δcon→ 100%δcon 三、张拉应力控制

预应力钢绞线采用张拉力与伸长值双控张拉施工,张拉控制应力采用δK=0、75 R b y=1395 Mpa,张拉采用单根张拉,先调整全部单根初应力(取10%δK),调整顺序为先里后外,对称调整。初应力全部调整后,即可单根张拉至100%δK,张拉顺序同调整初应力顺序,先里后外。 φs5、24钢绞线单根张拉控制力为: δK=0、75R b y=0、75*1860 Mpa=1395 Mpa, Ap=140mm2 δcon=δK* Ap=1395 Mpa*140mm2=195、3KN 10%δcon=19、53 KN 50%δcon=97、65 KN 100%δcon=195、3 KN 四、伸长量计算 (一)16m空心板梁 1、依据台座形式及钢绞线锚固形式,钢绞线计算长度为: 计算长度L: =张拉台长+钢横梁宽(两端)+夹片锚具长 A、中梁L=36、6+0、5*2+0、05=37、65m B、边梁L=36、6+0、5*2+0、05=37、65m 2、根据钢绞线理论伸长值计算公式 ΔL=PpL/(ApEp)(式中Ap=140mm2,Ep=195519N/mm) 计算各阶段张拉中钢绞线得伸长值: A、中梁:0、1δcon时:ΔL1=19530*37650/(195519*140)=27mm 0、5δcon时:ΔL2=19530*5*37650/(195519*140)=135mm

钢绞线张拉伸长量计算示例汇总

目录 A钢绞线伸长量计算方法 (3) 计算说明: (3) 计算中有关数据 (4) 钢绞线长度 (4) Po,P的计算(б = 0.1бk) (4) 钢绞线理论伸长值计算 (5) 应力与伸长值及压力表读数之间的关系 (6) 张拉过程及发现问题 (7) 采取措施 (10) 经验总结和体会 (12) B钢绞线伸长量计算 (14) 一、主要计算公式 (14) 1.伸长量计算公式: (14) 2.平均张拉力 (14) 二、示例 (14) 三、其它 (15) C预应力钢绞线张拉伸长值的计算与施工操作 (16) 1预应力伸长量的计算 (17) 2 施工控制 (18) 2.1钢绞线编穿束 (18) 2.2张拉及实际伸长值测量 (19) 结束语: (20) D设计伸长量复核 (21) 一、计算公式及参数 (21) 1、预应力平均张拉力计算公式及参数: (21) 2、预应力筋的理论伸长值计算公式及参数: (21) 二、伸长量计算: (21) 1、N1束一端的伸长量: (21) 2、N2束一端的伸长量: (22) E张拉时理论伸长量计算 (23) 一、计算参数: (23) 二、张拉时理论伸长量计算: (23) 1、N1束一端的伸长量: (23) 2、N2束一端的伸长量: (24) 三、千斤顶张拉力与对应油表读数计算 (24)

一、钢绞线的张拉控制应力: (24) 二、1523号千斤顶张拉、0050号油表时: (24) 三、1524号千斤顶张拉、0054号油表时: (25) 四、1525号千斤顶张拉、0077号油表时: (25) 五、1526号千斤顶张拉、0064号油表时: (26) F30m后张梁张拉计算书 (27) 一、材料及性能 (27) 二、张拉力计算 (27) 三、施工控制应力与压力表的关系: (27) 四、伸长量计算: (28) 五、质量控制 (29) 六、计算伸长量 (29) 七、张拉顺序 (29) 钢绞线张拉伸长量计算 (30) 钢绞线张拉伸长量的计算 (30) 一、直线布置的钢绞线伸长量计算 (30) 二、曲线布置的钢绞线伸长量计算 (30) 例:某盖梁钢绞线伸长量计算 (31) 三、CASIO fx-4800P计算器的钢绞线伸长量计算程序 (32) 四、千斤顶标定及计算中注意的问题 (33) 高强度低松弛预应力热镀锌钢绞线 (34) 前言 (34) 1 范围 (34) 2 引用标准 (34) 3 定义 (35) 4 几何尺寸及允许偏差 (35) 5 技术要求 (36) 6 试验方法 (38) 7 检验规则 (38) 8 包装、标志和质量证明书 (39) 附录 A (40) (标准的附录) (40) 屈服负荷试验 (40) 附录 B (40) (标准的附录) (40) 松弛试验 (40)

钢绞线伸长量计算

①K、U为系数,对应于《桥规》附录G-8中的k、μ系数。C为张拉控制应力,单位为MPa;E为钢绞线的弹性模量,单位为MPa。程序开始时需要输入这4个参数。 ②X为当前计算段的钢绞线长度,单位为m;J为当前计算曲线段的切线夹角和,《桥规》中单位为rad,本程序中直接输入角度即可,直线时输入0。计算过程中需要循环输入X和J的值。 ③S为累计伸长量,单位为m;P为当前计算段的平均张拉应力,单位为MPa;Q为计算段张拉端的张拉应力,单位为MPa。 ④如果是两端张拉,必须由两端向中间计算。 ⑤X输入0时表示计算结束,随后显示总伸长量S(即累计伸长量)。 ⑥如果要显示中间计算结果P、Q和本计算段钢绞线的伸长量,可适当修改源程序。 四、千斤顶标定及计算中注意的问题 1、千斤顶和测力计校验周期应符合《桥规》第128页规定,即千斤顶使用超过6个月或200次或在使用过程中出现不正常现象或检修以后应重新校验;弹簧测力计的校验期限不宜超过2个月。 2、千斤顶标定后怎样根据试验报告中给出回归方程来计算油表读数 在先张法空心板施工过程中,由于梁板型号多样,每种梁板中的钢绞线根数可能不一样,在后张法梁板施工过程中由于每束钢绞线的根数不尽相同,因此计算张拉各阶段的油表读数时,应该对应每种型号的梁板或每种钢绞线束分别进行计算。 例如给出某个千斤顶的回归方程为Y=0.0219X-0.3134,其中Y为油表读数,X为荷载级别。设计中给出的各项参数为:张拉控制应力Ycon=1395MPa,钢绞线的弹性模量为Ep=195000Mpa,钢绞线截面积为A=140mm2。则计算得张拉控制力为195.3KN。 假设某种型号的先张法梁板有8根钢绞线,并且为整体张拉,则整体张拉控制力195.3×8=1562.4KN,由于是由2个千斤顶张拉,因此每个千斤顶的张拉控制力为781.2KN。对应10%、20%、50%、100%张拉阶段的张拉力分别为78.12KN、156.24KN、390.6KN、781.2KN,把这4个值分别代入回归方程得本千斤顶各张拉阶段得油表读数。 后张法计算原理同上

预应力张拉应力计算

一、控制张拉力 预应力钢绞线张拉控制力表 说明: 1.例如5φj15.24指该钢绞线束由5根公称直径为15.24mm的单根钢绞线组成;若使用OVM型锚具则通常表示为OVM15-5; 2.单根钢绞线的公称截面积一般为140mm2; 3.1t相当于10KN,张拉千斤顶的吨位可由控制张拉力换算出; 4.千斤顶驱动油泵的油表读数换算:钢绞线束的控制张拉力(N)/千斤顶油缸活塞面积(mm2); 二、张拉伸长值计算

1.预应力筋采用应力控制方法张拉时,应以伸长值进行校核,实际伸长值与理论 伸长值的差值应控制在6%以内,即︱(△L实-△L理)/△L理︱<6% 2.理论伸长值的计算公式: 单端理论伸长值△L=(Pp×L)/(Ap×Ep) ①Pp——预应力筋的平均张拉力(N),直线筋取张拉端的拉力,两端张拉的曲线 筋的平均张拉力计算如下: Pp= P(1-e-(κχ+μθ))/(κχ+μθ)式中:Pp ——预应力筋的平均张拉力(N); P——预应力筋张拉端的张拉力(N),在没有超张 拉的情况下一般计算为:钢绞线--1395MPa×140mm2=195300N;若有超张拉则乘以其 系数; x——从张拉端至计算截面的孔道长度(m),一般为单端长度;θ——从张拉 端至计算截面曲线孔道部分切线的夹角之和(rad); k——孔道每米局部偏差对摩擦的 影响系数,见下表;μ——预应力筋与孔道壁的摩擦系数,见下表;系数k及μ值 表孔道成型方式 k μ钢丝束、钢绞线、光面钢筋带肋钢筋精轧螺纹钢筋预埋 铁皮管道 0.0030 0.35 0.40 --- 抽芯成型孔道 0.0015 0.55 0.60 --- 预埋金属螺旋 管道 0.0015 0.20~0.25 --- 0.50 ②L——预应力筋的单端长度(mm),即总长的一半; ③Ap——预应力筋的截面面积(mm2),钢绞线为140 mm2; ④Ep——预应力筋的弹性模量(N/mm2),钢绞线为195×103N/mm2; 以上计算所得△L为单端理论伸长值,整束钢绞线的理论伸长值为:△L理=2△L 3.实测伸长值的计算: △L实=△L总-(△L初实-△L初理)-△L锚塞回缩 式中:△L总——张拉达到控制应力时测得的总伸长量; △L初实——张拉达到初应力(控制应力的10%~15%)时测得的实际伸长量;

钢绞线计算规则

钢绞线的计算 一、根(或丝):指一根钢丝; 股:指由几根钢丝组成一股钢绞线; 束:预应力构件截面中见到的钢绞线束数量,每一束配两个锚具;束长:一次张拉的长度; 每吨XX束:指在标准张拉长度内,每吨钢绞线折合成多少束。所以说它不一定是整数。 二、关于钢绞线定额的选择与调整: (1)束长、孔数要符合设计或施工方案的实际张拉长度和锚具孔数; (2)计算设计钢绞线的束数:图纸给定的束数=重量/长度,根据计算的束数套用相近的定额,如果计算的束数与定额的束数不同时,则需要进行定额调整; [ft=,+0,](3)每吨束数要调整为设计图纸给定的束数,例如:设计某根钢绞线长18m,采用直径=15.24mm(7φ5)的钢绞线及7孔锚具,钢绞线单位重量为1.101Kg/m,则:1000Kg/ (7*18*1.101)=7.21束,套用定额4~7~20~17(钢绞线束长20m 7孔每t 8.12束),8.12-7.21=0.91束,故需将定额调整为:4~7~20~17-18*0.91。 [ft=,+0,](4)再如:X大桥箱梁纵向预应力钢绞线为 φ15.24-18,即每束18股,每股7丝,共240束。总长8106.2m,

总重量为160648.67(8106.2*18*1.101)Kg,则该钢绞线每吨=240束/160.65吨=1.49束/吨,平均设计束长 =8106.2/240=33.776m,考虑施工张拉长度,选用定额为: 4~7~20~33 (钢绞线束长40m 19孔每t 1.41束),定额调整量为:1.49-1.41=0.08,定额调整为: 4~7~20~33+34*0.08。 [ft=,+0,] [ft=,+0,]若实际设计的锚具孔数与定额中的不同时,可以采用以下的两种方法来计算: [ft=,+0,] 方法一:采用内插计算设计锚具的各种材料用量。[ft=,+0,] 如:设计为五孔锚具,则可用定额3孔和7孔的定额内插计算也五孔锚具所要的各种材料的用量。这个方法在原理上是行得通的,可是在实际用运中,是很难发挥作用的,因为定额的每一项都要计算,还有不仅对主定额要用此方法计算,对每增减一束的也要用同样的方法计算,计算量太大,不适用! [ft=,+0,] 方法二:采用等量转化的方法来计算 [ft=,+0,] 如:设计为OVM15—18钢绞线,有2吨,束长为80m 共有6束(以上数据只是为说明问题而随便取的数值,没有实际意义),则可转化为定额上有的19孔锚具的来计算,方法如下:(18×6)/19=5.68束即把18孔6束的转化为19孔后为5.68束!则每吨的束数为: 5.68/2=2.84束/吨此时则可以直接用定额了!在用方法二时一般在转化时应向孔数大的一边靠近!我认为经过这样计算后再用定额比较准确!希大家支持一下!关于第二

预应力钢绞线的计算方法

预应力钢绞线的计算方法 一、概念 1、根(或丝):指一根钢丝; 2、股:指由几根钢丝组成一股钢绞线; 3、束:预应力构件截面中见到的钢绞线束数量,每一束配两个锚具; 4、束长:一次张拉的长度; 5、每吨XX束:指在标准张拉长度内,每吨钢绞线折合成多少束;所以说它不一定是整数。 二、钢绞线规格 1、15Φs15.2表示什么意思? 解释:Φs 表示钢绞线,15表示15孔的群锚,即一个孔道中同时布设15

根钢绞线;15.2是钢绞线的规格,表明采用公称直径15.2mm。 2、17-Φj15.2中17表示什么?15.2表示什么? 解释:17表示一束钢绞线里面有17根;15.2表示钢绞线的直径,钢绞线每延米直接可以查到不用计算。 3、钢绞线5Φs15.2(S是上角标),锚具BM15-5,各个数表达什么意思? 解释:5Φs15.2是5组公称直径为15.2的钢绞线,它的理论重量是每米1.101Kg。锚具BM15是一种扁锚的型号,-5表示5孔。 4、预应力钢绞线2-6Φs15.2表示什么意思? 解释:2代表有粘结预应力孔道数,6代表每孔的根数,15.2代表预应力筋直径。 三、钢绞线重量计算 1、 2、钢绞线理论重量怎么计算? 计算公式:单根直径(毫米)的平方*0.785*根数*1.0186(绞入系数)*7.8单位为:公斤/公里 四、关于钢绞线定额的选择与调整: 1、束长、孔数要符合设计或施工方案的实际张拉长度和锚具孔数; 2、计算设计钢绞线的束数:图纸给定的重量/长度=束数,根据计算的束数

套用相近的定额,如果计算的束数与定额的束数不同时,则需要进行定额调整; 3、每吨束数要调整为设计图纸给定的束数,例如:设计某根钢绞线长16m,采用直径=15.24mm(7Φ5)的钢绞线及7孔锚具,钢绞线单位重量为1.102Kg/m,则:1000Kg/(7*16*1.102)=8.102束,套用定额4068022(钢绞线束长20m7孔每t11.65束),11.65-8.102=3.448束,故需将定额调整为:4068022-4068023*3.448; 4、X大桥箱梁纵向预应力钢绞线为φ15.24-19,即每束19股,每股7丝,共240束。总长8106.2m,总重量为169419.6Kg,则该钢绞线每吨=240束/169.42吨=1.417束/吨,平均设计束长=8106/240=33.775m,考虑施工张拉长度,选用定额为:4068036(钢绞线束长40m19孔每t2.05束), 定额调整量为:2.05-1.42=0.63, 定额调整为: 4068036-4068037*0.63. 一般招标文件给定钢绞线的数量和锚具数量,就很容易计算: 每t钢绞线束数=锚具束(套)/2/钢绞线(t),再套定额即可。 案例: 某桥梁采用后张法预制预应力T梁,用到的锚具与钢绞线数量如下: 由上表可知,共用钢绞线65237.3kg,钢丝直径15.2mm,5孔型锚具;故每t束数=480/2/65.2373=3.68束/t 使用公路工程计价软件进行组价如下:

钢绞线伸长量计算

钢绞线伸长量计算 钢绞线张拉伸长量计算 一、6股钢绞线 1、中线外N1,2钢绞线长L=15.57m 钢绞线所夹水平角θ水平=0 钢绞线所夹垂直角θ垂直=0.078539816rad θ=θ水平+θ垂直=0.078539816rad 取:K=0.0015 μ=0.23 E=1.95×105Mpa 钢绞线面积:A=831.66mm2 钢绞线控制张拉力P=944.92KN kχ+μθ=0.0015×15.57+0.23×0.078539816=0.041419157 平均张拉力:P=P(1-e-(kx+μθ))/(kx+μθ) =944.92×(1-e-0.041419157)/ 0.041419157=925.619KN 初伸长量(10%σcon伸长量) ΔL1=(944.92×103×10%×15.57×103)/ (831.66×1.95×105)=9.07mm 理论伸长量(103%σcon伸长量) ΔL2=(925.619×103×15.57×103)/(831.66×1.95×105)=88.87 mm 2、中线外N3钢绞线长L=15.7m 钢绞线所夹水平角θ水平=0 钢绞线所夹垂直角θ垂直=0.078539816rad θ=θ水平+θ垂直=0.078539816rad 取:K=0.0015 μ=0.23 E=1.95×105Mpa 钢绞线面积:A=831.66mm2 钢绞线控制张拉力P=944.92KN kχ+μθ=0.0015×15.7+0.23×0.078539816=0.041614157 平均张拉力:P=P(1-e-(kx+μθ))/(kx+μθ) =944.92×(1-e-0.041614157)/ 0.041614157=925.529KN 初伸长量(10%σcon伸长量) ΔL1=(944.92×103×10%×15.7×103)/ (831.66×1.95×105)=9.15mm 理论伸长量(103%σcon伸长量) ΔL2=(925.529×103×15.7×103)/(831.66×1.95×105)=89.6 mm 3、中线外N4钢绞线长L=15.67m 钢绞线所夹水平角θ水平=0