神华包头60万吨煤制烯烃项目

■神华包头60万吨煤制烯烃项目

——国家煤制烯烃工业化示范项目

【1】项目概述及进程回顾

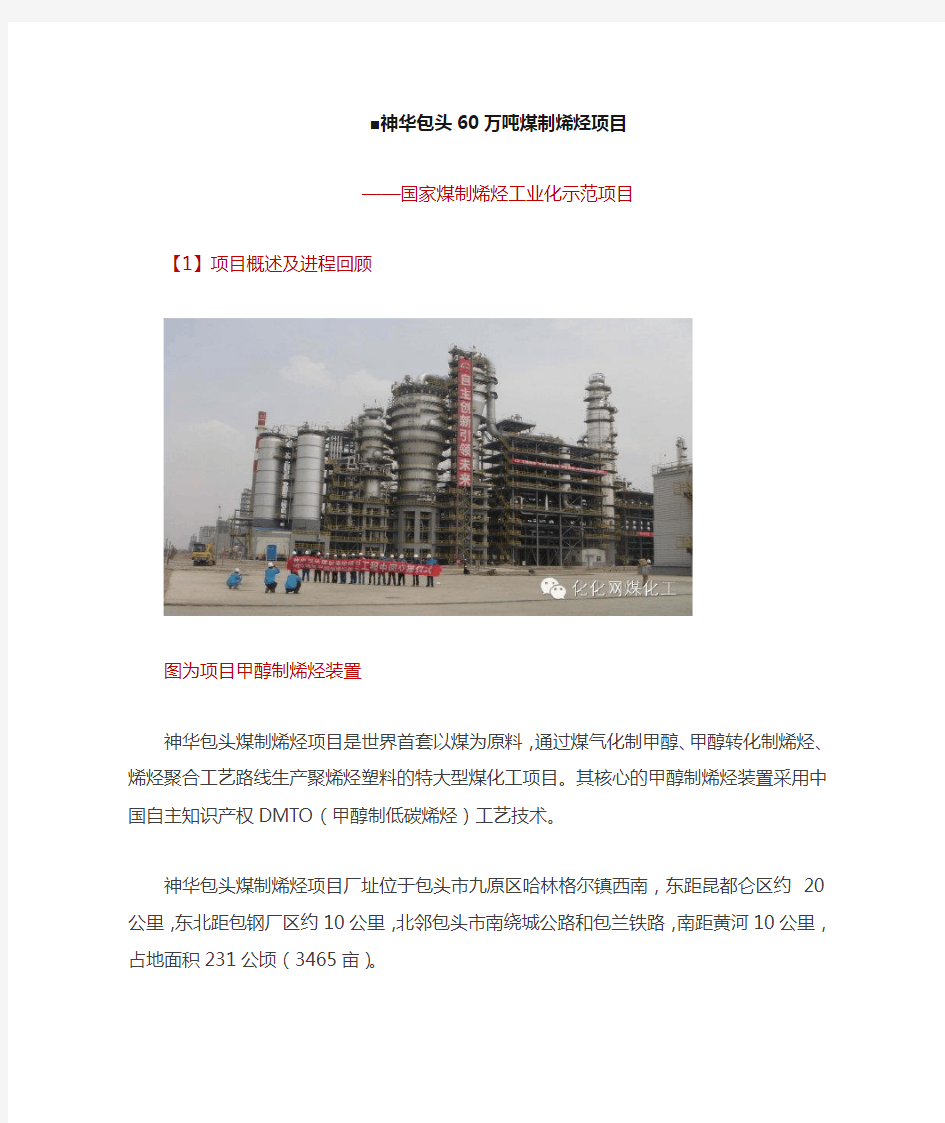

图为项目甲醇制烯烃装置

神华包头煤制烯烃项目是世界首套以煤为原料,通过煤气化制甲醇、甲醇转化制烯烃、烯烃聚合工艺路线生产聚烯烃塑料的特大型煤化工项目。其核心的甲醇制烯烃装置采用中国自主知识产权DMTO(甲醇制低碳烯烃)工艺技术。

神华包头煤制烯烃项目厂址位于包头市九原区哈林格尔镇西南,东距昆都仑区约20 公里,东北距包钢厂区约10公里,北邻包头市南绕城公路和包兰铁路,南

距黄河10公里,占地面积231公顷(3465亩)。

项目总投资170亿元,建设规模为:180万吨/年煤制甲醇、60万吨/年甲醇制烯烃、30万吨/年聚乙烯、30万吨/年聚丙烯、4套6万立方米/小时空分制氧、3

套480吨/小时蒸发量的热电站以及辅助生产设施和公用工程等。

神华包头煤制烯烃示范工程采取的工艺技术路线集成了包括煤气化、合成气净化、甲醇合成、甲醇制烯烃、烯烃分离、烯烃聚合等技术。

其中:

甲醇制烯烃技术为核心技术,首次由1.67万吨级(进料)/年的中试装置放大至180万吨级(进料)/年的工业化装置;首次使用煤基甲醇制烯烃生产的乙烯和

丙烯来生产聚乙烯、聚丙烯树脂;煤气化、合成气净化、甲醇合成技术均为世界最大的以煤为原料的工业化装置;制氧能力为6万Nm3/h空分为国产技术最大规模的工业化装置;煤制烯烃工业化示范工程污水处理和回用成套技术也是全世界首次技术开发和工业化应用。项目已取得授权发明专利25项,核心技术拥有自主知识产权。

进程回顾:

2004年初

神华集团提出在包头建设世界首套煤制烯烃工业化示范装置的设想;

2006年12月11日

获得国家发改委核准(发改工业〔2006〕2772号文);

2007 年5月8日,开工建设;

2007年9月

总投资170亿元的神华包头煤制烯烃项目装置区正式开工建设;

2009年12月

煤气化、合成气净化和甲醇三套装置实现中交;

2010年5月

该项目的6大系统共46套装置(单元)建成;

2010年5月30日

气化装置第1台气化炉投煤;

2010年7月3日

净化装置、甲醇合成装置打通流程,生产出合格的MTO级甲醇;

2010年8月8日,MTO装置首次投甲醇;

2010年10日,烯烃分离装置开车;

2010年12日和13日

分别产出合格的聚合级丙烯和乙烯;

2010年8月14日,聚丙烯装置开车;

2010年8月15日

产出合格的聚丙烯产品颗粒,聚乙烯装置开车;

2010年8月21日,生产出合格聚乙烯产品颗粒;

2010年,生产聚烯烃产品8.2万吨;

2011年1月

项目正式投入商业化运营;全年生产聚烯烃产品50万吨,实现销售收入50多亿元,负荷达到85%以上;

2013年1月

项目被环保部短期紧急叫停,后复产;

2013年11月

自2011年1月投入商业化运营以来,目前已累计生产烯烃130余万吨,实现收入148亿元,利润24.3亿元。

【二】项目总流程

1、气化及净化

原煤由火车运输入厂,进入卸车间卸车,翻车机卸煤进入受煤深地槽。地槽的贮煤经叶轮给煤机、地槽带式输送机、进入料场贮存;

料场的煤经仓下叶轮给煤机、仓底带式输送机输送进入环锤破碎机破碎。破碎合格后,经圆管带式输送机、带式输送机分别输送到煤气化和热电站系统;

由煤运系统送来的原料煤(干)送至煤贮斗,经称量给料机控制输送量送入棒磨机,出棒磨机的煤浆浓度约60%,经出料槽泵加压后送至气化工段煤浆槽;

煤浆由煤浆槽经煤浆给料泵加压后,连同空分送来的高压氧进入气化炉,气化反应在6.5MPa(G)、1350~1400℃下进行;

反应生成CO、H2、CO2、H2O和少量CH4、H2S等气体;

离开气化炉反应段的热气体和熔渣进入激冷室水浴,被水淬冷后温度降低并被水蒸汽饱和后出气化炉;气体经文丘里洗涤器、碳洗塔洗涤除尘冷却后送至变换工段;

气化炉反应中生成的熔渣进入激冷室水浴后被分离出来,排入锁斗,定时排入渣池,由捞渣机捞出后装车外运;

气化炉及碳洗塔等排出的洗涤水(称为黑水)送往灰水处理,处理后的水循环使用;

由气化碳洗塔来的粗水煤气送至变换工段,经气液分离器分离掉气体夹带的水分后,进入变换炉,与自身携带的水蒸汽在耐硫变换催化剂作用下进行变换反应,出变换炉的高温气体经热量回收后进入低温甲醇洗系统,依次脱除H2S+COS、CO2后,净化气中CO2含量小于3%,H2S+COS<0.1ppm,压力约为5.76MPa,送到甲醇合成系统;

在净化工段,来自吸收塔上段的含CO2富液,中间二次塔底出来的含硫富液分别进行再生后,经泵送到吸收塔循环使用。从酸性气分离器出来的酸性气送至硫回收装置进行硫磺回收,硫回收尾气达标排放。

2、甲醇合成及精馏

经甲醇洗脱硫脱碳净化后的合成气经甲醇合成气压缩机增压与来自甲醇合成回路的循环气被压缩至合成需要的压力,送入甲醇合成回路进行甲醇合成,CO、CO2和H2在Cu-Zn催化剂作用下,合成粗甲醇;

出甲醇合成塔的热气体经回收热量和冷却后,进入甲醇分离器,从分离器上部出来的未反应气体除少部分作为弛放气送至氢回收,绝大部分进入循环气压缩机压缩,返回到甲醇合成回路;

粗甲醇从甲醇分离器底部排出,送往甲醇精馏工段。在甲醇精馏工段经过脱轻组分塔,得到MTO级甲醇;约30%的粗甲醇送入精馏塔生产商品级的精甲醇,并副产甲醇油。精甲醇和MTO级甲醇送入MTO装置或中间产品罐区储存,精制后的甲醇送入MTO装置或中间产品罐区储存。

3、MTO装置及烯烃回收

MTO装置包括甲醇转化和烯烃回收两部分;

首先将来自甲醇储槽的甲醇加热气化,和来自后续单元回收的轻烃一起送入到流化床催化反应器中,该反应器下部是反应区,上部是催化剂/反应气分离区。反应生成的热量通过反应器冷却器转化为中压蒸汽带走。与该反应器配套的有一套催化剂再生系统,反应器的催化剂由下部进入到催化剂再生反应器中,经再生后回到流化床催化反应器中。催化剂烧焦放出的热量通过再生催化剂冷却器被产生的中压蒸汽带走。反应器顶部出来的反应气体经急冷塔冷却和气体分离后送入烯烃回收单元;

在烯烃回收单元,首先经过四级压缩、氧化物分离、洗涤和干燥后,进入脱乙烷塔进行分离。塔顶物流经过乙炔转化后进入脱甲烷塔。脱甲烷塔塔顶产品主要是甲烷,塔底产品进入到乙烯塔中,在乙烯塔顶得到聚合级乙烯。而脱乙烷塔塔底物流经过脱丙烷塔和丙稀塔精制后,丙稀塔塔顶流股便是聚合级丙稀。聚合级的乙烯和丙稀产品分别送入PE装置和PP装置。

4、聚丙烯装置

来自界区的丙烯、乙烯、异丁烷、氢气等原料在原料供应及净化单元被净化,并被升压至需要的压力后经计量送反应单元;

主催化剂、助催化剂(TEAL、给电子体)经压送和计量后也送入反应单元。当生产均聚产品或共聚产品时,单体或单体和共聚单体在第一反应器内发生聚合反应,当生产抗冲共聚产品时,在串连的第二反应器内发生聚合反应;

反应单元生成的树脂粉料经脱气后,送挤压造粒。挤压造粒后的粒料产品精掺混,风送至界区外包装仓库的产品料仓;

树脂输送及树脂脱气排放的放空气经冷冻、闪蒸、精馏、膜分离等,回收丙烯返回反应单元,回收富氮气部分用于脱气气,部分排放至火炬,部分富丙烷液送界区外上游MOT装置。

5、聚乙烯装置

原料中所含的水、氧气、一氧化碳、二氧化碳对催化剂有毒化作用,所以反应物料乙烯、共聚单体丁烯-1、己烯-1、异戊烷、氮气根据进料质量情况进行精制除去上述杂质;

乙烯、共聚单体(丁烯-1和己烯-1)在流化床反应器进行聚合,生成粒状聚合物,载体型钛或-铬催化剂不断地加到反应器中,产品粉料通过排料系统不断地撤出,树脂经过产品脱气仓脱气、添加剂称重添加后进入水下造粒系统进行造粒;

造粒后的颗粒树脂经干燥后由气力输送系统送到掺混料仓进行掺混,掺混后的颗粒树脂由气力输送系统送到贮存料仓中贮存。合格的颗粒产品由气力输送系统从贮存料仓送到包装料斗,经准确称量后包装。码垛机自动地将装好颗粒料的袋子放到托盘上,然后用叉车送到成品仓库。

【三】工艺装置选型

核心技术采用国内自主知识产权的甲醇制烯烃技术,其它主要工艺装置均采用世界先进的煤化工/石油化工技术,包括GE水煤浆气化技术、德国林德公司低温甲醇洗技术、英国DAVY公司甲醇合成技术、美国DOW公司聚丙烯技术、美国UNIVATION公司聚乙烯技术等。

1、气化

采用美国GE公司的水煤浆气化技术,共七台单炉投煤量为1500吨/天的气化炉,包括煤浆制备、气化、渣水处理等工序,7台气化炉5开2备。由中国天辰工程公司详细设计。

装置规模:投煤量,5×1500吨/天,有效合成气54万Nm3/h。

2、空分

总规模为24万立方米/小时(氧气),采用了杭州杭氧股份有限公司4套单套规模为6万立方米/小时(氧气)规模的空分设备。空气压缩机采用德国MAN 透平公司设备。空分装置由盈德气体公司负责运营。采用内压缩、分子筛净化、单泵流程,包括空气压缩、预冷、净化、冷箱分离等工艺过程。

装置规模:氧气,4×6万Nm3/h。

两条生产线,包括CO耐硫变换、酸性气体脱除、冷冻等。酸性气脱除采用林德Linde公司低温甲醇洗工艺技术,双系列。采用青岛庄信恒瑞的K8-11HR催化剂。

装置规模:粗合成气:66.4万Nm3/h。

4、硫回收

采用山东三维石化工程股份公司的SSR工艺技术,山东三维石化工程有限公司总承包。设计规模为2.2万吨/年硫磺产品。包括制硫、尾气处理、MDEA溶剂再生系统。

装置规模:硫磺,2万吨/年。

5、甲醇合成

采用英国庄信万丰公司旗下DAVY工艺技术公司的甲醇合成技术,庄信万丰公司的甲醇合成催化剂。包括合成气压缩、甲醇合成、甲醇精馏、氢回收、罐区等。

装置规模:MTO级甲醇,180万吨/年;精甲醇,60万吨/年。

6、甲醇制烯烃

采用中国科学院大连化物所的甲醇制烯烃(DMTO)技术,中国科学院大连化学物理研究所提供DMTO工艺包,包括进料汽化、反应/再生产品急冷和热量回收等。反应器和工艺设计单位是中石化洛阳工程公司,DMTO催化剂由正大集团正大能源材料有限公司提供。

装置规模:MTO级甲醇,180万吨/年。

7、烯烃分离单元

采用ABB Lummus前脱丙烷后加氢、丙烷洗工艺技术,包括产品气压缩、碱洗干燥、产品精馏、丙烯制冷和罐区等。由CB&I Lummus公司提供技术和基础设计,中石化上海工程公司详细设计。

装置规模:聚合级乙烯,30万吨/年;聚合级丙烯,30万吨/年。

8、聚乙烯装置

采用Univation公司UNIPOL工艺技术原料精制系统、催化剂及助剂进料系统、聚合反应系统、产品输送系统、脱气回收系统、掺混造粒系统等组成。

装置规模:聚乙烯,30万吨/年。

采用DOW化学公司的UNIPOL气相流化床反应器技术,由原料供给和精制、催化剂及助剂进料系统、反应系统、树脂脱气、排放气回收、添加剂系统、造粒掺混风送系统组成。

装置规模:聚丙烯,30万吨/年。

【四】产品方案

本项目产品为:聚乙烯和聚丙烯,副产品为混合碳四、碳五和硫磺。其中聚乙烯产品,30万吨/年,可生产17个牌号的产品;聚丙烯产品,30万吨/年,可生产均聚物、无规共聚物、抗冲共聚物三类产品共121个牌号的产品。

(一)聚乙烯树脂系列(PE)

?高密度(HD)大零件吹塑类

?高密度(HD)注塑类

?高密度(HDPE)管材类

?高密度(HDPE)膜(双峰)类

?高性能薄膜类

?线性低密度(LLD)薄膜类

?线性低密度(LLD)注塑类

1、高密度(HD)大零件吹塑类

产品牌号:DMDC-6143 DMDA-6147

产品特性:HD大零件吹塑类聚乙烯树脂为无毒、无味、无臭的乳白色颗粒,粒径2~5mm,密度为0.946~0.954g/cm3,熔融指数8~19g/10min(21.6kg)。具有较高的刚性和韧性,优良的机械强度,使用温度80℃,有较好的耐溶性和耐环境应力开裂性。

产品用途:HD大零件吹塑类聚乙烯树脂适用于制作装运容器桶、罐(9-200升)等。

2、高密度(HD)注塑类

产品牌号:DMDA-8007 DMDA-8907 DMDA-8920

产品特性:高密度(HD)注塑类聚乙烯树脂为无毒、无味、无臭的乳白色颗粒,粒径2~5mm,密度为0.950~0.961g/cm3,熔融指数 5.5~9.2g/10min

(2.16kg);16~24 g/10min(21.6kg)。具有较高的刚性和韧性,优良的机械强度,使用温度80℃,有较好的耐溶性和耐环境应力开裂性。

产品用途:高密度注塑类聚乙烯树脂适用制作板条箱、容器、箱柜、桶盖、日常用品及玩具等。

3、高密度(HD)管材类

产品牌号:DGDB-2480 DGDA-2400 UHXP-4808

产品特性:HD高密度管材类聚乙烯树脂为无毒、无味、无臭的乳白色颗粒,粒径2~5mm,密度为0.937~0.950g/cm3 , 5~23g/10min (21.6kg)。具有较高的刚性和韧性,优良的机械强度的使用温度(80℃),有较好的耐溶性和耐环境应力开裂性。

产品用途:高密度管材类聚乙烯适用制作大直径管、气体分配管、天然气分配管、下水管等。

4、高密度(HDEP)膜(双峰)类

产品牌号:UBBF-4990

产品特性:高密度(HDEP)膜(双峰)类聚乙烯树脂为无毒、无味、无臭的乳白色颗粒,粒径2~5mm,密度为0.947~0.951g/cm3, 7~11g/10min(2.16kg)。

具有较高的刚性和韧性,优良的机械强度的使用温度(80℃),有较好的耐溶性和耐环境应力开裂性。

产品用途:高密度(HDEP)膜(双峰)聚乙烯树脂适用制作运输袋、小包装袋等。

5、高性能薄膜类

产品牌号:HPR-18H10AX HPR-18H27DX

产品特性:高性能薄膜类聚乙烯树脂其粒径2~5mm,密度为0.916~

0.920g/cm3,熔融指数为0.8~2.9g/10min(2.16kg),与普通LLDPE相比,它的韧性高、耐穿刺强度高、耐撕裂、使用寿命长,热密封起始温度低,因而在包装市场应用比较广泛。

产品用途:高性能薄膜类聚乙烯树脂适于制作运送编织袋、食品包装袋和高性能拉伸膜等。

6、线性低密度(LLD)薄膜类

产品牌号:DFDA-7042 DFDC-7050 DFDA-7047 DFDA-7080

产品特性:线性低密度(LLD)薄膜类聚乙烯树脂为无毒、无味、无臭的乳白色颗粒,粒径2~5mm,密度为0.915~0.923g/cm3,熔融指数为0.8~

2.3g/10min(2.16kg)。LLD比LD熔点高,熔体粘度高、熔体弹性小、热变形温度高。用LLD做吹塑料,其制品拉伸强度、刚性、抗环境应力开裂性、抗弯曲性、耐低温性、冲击强度、撕裂强度和耐高温性均比LD高。

产品用途:线性低密度聚乙烯树脂适用于制作混合农膜、衬垫、地膜、外包装袋、产品包装袋、中度薄膜、衬垫(爽滑剂、抗结块剂)等。

7、线性低密度(LLD)注塑类

产品牌号:DNDA-8320 DNDA-8350

产品特性:线性低密度(LLD)注塑类聚乙烯树脂为无毒、无味、无臭的乳白色颗粒,粒径2~5mm,密度为0.922~0.928g/cm3,熔融指数为16~

60g/10min(2.16kg)。LLD比LD熔点高,熔体粘度高、熔体弹性小、热变形温度高。用LLD做吹朔料,其制品拉伸强度、刚性、抗环境应力开裂性、抗弯曲性、耐低温性、冲击强度、撕裂强度和耐高温性均比LD高。

产品用途:线性低密度聚乙烯树脂适于制作日常用品、垃圾箱、容器、盖子等。(二)聚丙烯树脂系列(PP)

?扁丝、纤维类

?薄膜类

?管板材类

?挤出、吹塑类

?注塑类

1、扁丝、纤维类

产品牌号:L5E89 L5D49

产品特性:扁丝、纤维类聚丙烯树脂是一种结构规整的结晶聚合物,为无色、无味、无毒、无臭,质轻的热塑性塑料,相对密度为0.90~0.91g/cm3,熔融指数为1.7~46g/10min(2.16kg,230℃)。机构性能优良,其熔点为170℃左右,无外力作用下150℃不变形,化学稳定性好,耐酸、碱和有机溶剂,与多数化学药品不发生作用。由于几乎不吸收水分绝缘性能优良且绝缘性能不受湿度的影响。

产品用途:扁丝、纤维类聚丙烯树脂适于制作纺织纤维、编织袋、地毯背衬、沙发布、捆扎材料、绳索等。

2、薄膜类

产品牌号:L5D98 L5E66 L5D37 LDX6E62.M LDS6D82.M

产品特性:薄膜类聚丙烯树脂是一种结构规整的结晶聚合物,为无色、无味、无毒、无臭,质轻的热塑性塑料,相对密度为0.90~0.91g/cm3,熔融指数为1.2~10.8g/10min(2.16kg,230℃)。机构性能优良,其熔点为170℃左右,无外力作用下150℃不变形,化学稳定性好,能耐酸、碱和有机溶剂。由于几乎不吸收水分绝缘性能优良且绝缘性能不受湿度的影响。

产品用途:薄膜类聚丙烯树脂分为吹膜薄膜、流延薄膜(CPP)、双向拉伸薄膜(BOPP)等,可用于制作服装、针织品、食品、香烟等外包装。

3、管板材类

产品牌号:LR1725-01.M

产品特性:管板材类聚丙烯是一种结构规整的结晶聚合物,为无色、无味、无毒、无臭,质轻的热塑性塑料,相对密度为0.90~0.91g/cm3,熔融指数为0.1~1.5g/10 min(2.16kg,230℃),机构性能优良,其熔点为170℃左右,无外力作用下150℃不变形,化学稳定性好,耐酸、碱和有机溶剂,与多数化学药品不发生作用。由于几乎不吸收水分绝缘性能优良,且绝缘性能不受湿度的影响。

产品用途:管板材类聚丙烯树脂适于制作装配式动力反应堆专用的冷、热水管道。

4、挤出、吹塑类

产品牌号:LH1705-03 LC1813-01.L

产品特性:挤出、吹塑类聚丙烯是一种结构规整的结晶聚合物,为无色、无味、无毒、无臭,质轻的热塑性塑料,相对密度为0.90~0.91g/cm3,熔融指数为0.2~4.8g/10min(2.16kg,230℃),机构性能优良,其熔点为170℃左右,无外力作用下150℃不变形。化学稳定性好,耐酸、碱和有机溶剂,与多数化学药品不发生作用。由于几乎不吸收水分绝缘性能优良,且绝缘性能不受湿度的影响。

产品用途:挤出、吹塑类聚丙烯树脂适于制作管材、型材、单丝、渔用绳索、打包带、捆扎绳、编织袋,纤维,复合涂层,片材,板材等。吹塑中空成型制品各种小型容器等。

5、注塑类

产品牌号:LH7714-12 LC7822-04 LT7745-20N.L LC7805-20N.L

LC7825-08N.L

产品特性:注塑类聚丙烯树脂是一种结构规整的结晶聚合物,为无色、无味、无毒、无臭,质轻的热塑性塑料,相对密度为0.90~0.91g/cm3,熔融指数2.2~24g/10min (2.16kg,230℃),机构性能优良,其熔点为170℃左右,无外力作用下150℃不变形,化学稳定性好,耐酸、碱和有机溶剂,与多数化学药品不发生作用。由于几乎不吸收水分绝缘性能优良,且绝缘性能不受湿度的影响。

产品用途:注塑类聚丙烯树脂适于制作日用器具、体育用品、玩具等;汽车部件如保险杠、蓄电池壳体、空调零件、散热器叶片等;硬包装,如医疗洗涤器、盖罩、化妆品盒;机械零件如洗衣机洗槽、搅拌器;食品器具、冷藏用容器等。

【五】公用工程及设施

卸储煤装罝

建设内容:卸煤、破碎、储存

设计能力:原料煤500t/h、燃料煤500 t/h

热电站

建设内容:3台粉煤锅炉、2台汽轮机发电、烟气脱硫、化学水处理

设计能力:蒸汽:3x480t/h发电:2x50MW化学水处理:1000t/h

净水场

建设内容:配水井、反应沉淀池、V型滤池、淸水池、泵房

设计能力:5000t/h

第一循环水场

建设内容:逆流机械通风冷却塔、集水池

设计能力:30000t/h

第二循环水场

建设内容:2套系统,逆流机械通风冷却塔、集水池

设计能力:A系统:30000t/h B系统:20000t/h

第三循环水场

建设内容:逆流机械通风冷却塔、集水池

设计能力:40000t/h

污水处理装置

建设内容:废水预处理、A/O生化处理、曝气生物滤池(BAF)、污泥处理设计能力:400m3/h

回用水装置

建设内容:石灰软化、高密度沉淀、V型滤池、超滤和反渗透

设计能力:1400m3/h

全厂火炬

建设内容:高压富氢火柜、低压重烃火柜、酸性气火柜

设计能力:高压富氢火炬1400t/h、低压重烃火炬925t/h,酸性气火炬60t/h

空压站

建设内容:空压机4台(2开2备)

设计能力:仪表空气16000m3/h工艺空气10000m3/h

220kV变电站

建设内容:2台主变压器

设计能力:2x150MVA变压器

产品包装仓库

建设内容:4条聚丙烯包装线、4条聚乙烯包装线、1条硫磺包装线、仓库

设计能力:8条聚烯烃包装线单线包装能力为30t/h。聚烯烃仓库面积为43680m2,可储存25000t聚烯烃产品。1条硫磺包装线,包装能力为10t/h。硫磺仓库面积为3000m2。可储存3000t硫磺副产品。

【六】工程技术风险控制

1、DMTO催化剂磨损

风险分析:由于DMTO采用连续反应——再生的密相循环流化反应,可实现催

化剂的连续反应一再生过程;有利于反应热的及时导出,很好地解决反应床层温度分布均匀性的问题;控制反应条件和再生条件,通过合理的取热,可实现反应的热量平衡;可以实现较大的反应空速。这种催化剂循环流化反应方式,必然导致催化剂存在一定程度的磨损消耗,而DMTO专用催化剂价格较高,催化剂单

耗过大会直接影响最终产品的成本。

采取措施:在反应器和再生器的取热设计中,采用内取热盘管代替常规炼油催化剂外取热器的设计;反应器和再生器内设置内取热盘管,可最大限度地避免催化剂磨损消耗,而DMTO专用催化剂价格较高,催化剂单耗过大会直接影响到最

终产品的成本。

取得效果:通过对MTO装置实际运行进行检测,发现催化剂的单耗较常规催化装置催化剂单耗低近一半。

2、DMTO反应器筒体及内件酸腐蚀

风险分析:根据DMTO反应机理,反应产物有少量的乙酸生成,会对反应器内件和筒体造成腐蚀,影响装置长周期安全运行。

采取措施:为避免乙酸对设备内构件的腐蚀,可以采用高等级不锈钢材料,但会带来装置投资的大幅增加。国外MTO技术反应器内件和壳体大多选用347或316不锈钢材料,但造价昂贵。为了降低投资,开展了几种备选材料在气相乙酸不同温度下腐蚀性的大量试验,最终确定了反应器壳体选用20R材料,内件选用0Cr18Ni10Ti材料。

取得效果:MTO装置实际运行来看,这种设计防腐蚀效果明显,一方面降低了投资,另一方面也很好地解决了反应器简体腐蚀的问题。

3、DMTO催化剂跑损

风险分析:催化剂是在反应器和再生器内发生反应和再生烧焦,在反应器和再生器沉降段上部仍然会有催化剂随气体带出,通过反应器内置的两级旋风分离器回收下来,但在开工初期和变工况情况下催化剂仍然有可能被带出进入后系统,造成催化剂消耗增加及堵塞设备的情况发生。

采取措施:反应器和再生器外均设带预分离的三级旋风分离器。

取得效果:增加三级旋风分离器对催化剂进一步回收,催化剂回收效率达到99.97%以上。

4、MTO急冷水中催化剂细粉堵塞设备

风险分析:催化剂在反应器和再生器内处于流化状态,且在一级、二级、三级旋风分离器入口以很高的线速进行气固分离,必然会有少量的催化剂破碎,粒径较小的催化剂细粉将随反应气带入急冷塔,在急冷水中沉积。由于催化剂细粉连续进入急冷水中,当催化剂细粉积累到一定程度,会造成急冷塔、换热器、空冷器等堵塞,影响装置正常运行。

采取措施:为了将连续带入急冷水中的催化剂细粉去除,确保装置能够正常运行,在急冷塔底设置高效旋液分离器,将急冷水中的固体颗粒及时移出。

取得效果:实际运行效果良好,能够保证急冷水中固体含量在设计指标范围内。

5、DMTO初始反应条件的建立

风险分析:根据DMTO反应机理,初始反应需要一定的条件,即催化剂温度最好达到300℃以上,这样才能使反应放出的热量维持正常的反应温度,使甲醇转化为烯烃,建立期望的反应平衡,初始反应条件的建立非常关键,其是引发正常甲醇转化反应的必要条件,如果达不到初始反应条件,反应就无法进行。

采取措施:在流程上设计了开工加热炉,在每次开工投料前,采用外引热氮气对反应器中的DMTO专用催化剂进行预加热,然后再将气相甲醇引入开工加热炉进入反应器进行反应。

取得效果:从2010年8月原始投料到目前经历的几次开工均能很好满足初始反应条件,从开始甲醇进料到反应产物分布正常只需要不到一个小时就能完成,效果良好,从流程打通到产品调整合格,耗时短、物料损失少。

6、反应产物中NOx存在的风险

风险分析:由于DMTO反应会有微量NOx生成,因此采用常规的乙烯分离技术有很大的安全风险,因为NOx在零下80℃工况下会出现结晶析出,尤其在冷箱处易发生堵塞爆聚。

采取措施:为了规避风险,在流程设计上没有采取深冷分离流程,而是采用浅冷分离,辅助以脱甲烷塔丙烷洗吸收法回收乙烯。

取得效果:从实际运行情况看,未出现结晶,乙烯损失控制在性能考核范围内。

7、微量含氧化合物对烯烃聚合反应的影响

风险分析:由于DMTO技术生成副产物的特点,痕量的有机氧化物都会影响到聚乙烯装置和聚丙烯装置聚合反应顺利进行。

采取措施:在丙烯精馏塔丙烯产品采出流程上设置丙烯产品保护床,用于进一步脱除这些有机含氧化合物,达到聚合级丙烯产品要求。

取得效果:聚合级丙烯产品质量指标合格,且比常规石脑油蒸汽裂解生产的聚合级丙烯质量好,在下游聚丙烯装置生产的聚丙烯产品质量更稳定、更好。

8、少量有机氧化物对酸性气脱出的影响

风险分析:由于DMTO技术会生成醚类和醛类有机氧化物,而二甲醚在常规乙烯分离流程碱洗塔中聚合生产类似涂料状白色黏稠物质,乙醛在碱性条件下生成黄油状低聚物,这都会影响到酸性气碱洗中和反应的发生。

采取措施:在碱洗塔前设置一个填料塔,通过水洗将甲醇、二甲醚、乙醛等物质去除,确保酸性气(CO2)的很好去除。

取得效果:碱洗塔生成的黄油量少,CO2去除率高,新鲜碱消耗量少。

(全文完)

================================

煤制烯烃研究报告范本

煤制烯烃研究报告

煤制烯烃工艺研究报告 一、煤制烯烃简介 制备丙烯的传统方法是采用轻油(石脑油、轻柴油)裂解工艺,但石油储量有限,因此世界各国开始致力于非石油路线制乙烯和丙烯类低碳烯烃的开发。其中,以煤或天然气为原料制甲醇,再由甲醇制低碳烯烃的工艺受到重视。 煤制烯烃主要指乙烯、丙烯及其聚合物。聚乙烯主要应用于粘合剂、农膜、电线和电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)等行业。 丙烯是仅次于乙烯的一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等。 煤制烯烃简单来说可分为煤制甲醇、甲醇制烯烃这两个过程。主要有四个步骤:首先经过煤气化制合成气,然后将合成气净化,接着将净化合成气制成甲醇,甲醇在催化剂的作用下脱水生成二甲醚(DME),形成甲醇、二甲醚和水的平衡混合物,然后转化为低碳烯烃,烯烃经过聚合反应生产聚烯烃。当前,国际上有几种领先的甲醇制烯烃工艺,如美国UOP公司与挪威海德鲁(Lydro)公司的甲醇制烯烃工艺(MTO)、德国鲁奇(Lurgi)公司的甲醇制丙烯工艺(MTP)、美国AtoFina与UOP公司的烯烃裂

解工艺等,其中Lurgi公司的MTP工艺已经在国内的生产装置上应用,在最先实现工业化。 二、国外煤制烯烃技术 MTO是国际上对甲醇制烯烃的统一叫法。最早提出煤基甲醇制烯烃工艺的是美孚石油公司(Mobil),随后巴斯夫公司(BASF)、埃克森石油公司(Exxon)、环球石油公司(UOP)及海德鲁公司(Hydro)等相继投入开发,在很大程度上推进了MTO 的工业化。1995年,UOP与挪威Norsk Hydro公司合作建成一套甲醇加工能力0.75 吨/天的示范装置,连续运转90天,甲醇转化率接近100%,乙烯和丙烯的碳基质量收率达到80%。1998年建成投产采用UOP/Hydro工艺的20万吨/年乙烯工业装置,截止已实现50万吨/年乙烯装置的工业设计,并表示可对设计的50万吨/年大型乙烯装置做出承诺和保证。UOP/Hydro的MTO工艺能够在比较宽的范围内调整反应产物中C2与C3;烯烃的产出比,可根据市场需求生产适销对路的产品,以获取最大的收益。 惠生(南京)清洁能源股份有限公司甲醇制烯烃装置采用环球油品公司(UOP)的甲醇制烯烃(MTO)/烯烃裂化(OCP)技术,是全球首套采用霍尼韦尔先进技术(Honeywell)的装置,与传统工艺相比,该项工艺被验证拥有高收率和低副产品形成的优点。

中国的骄傲——神华集团煤制烯烃项目建设纪实

中国的骄傲——神华集团煤制烯烃项目建设纪实 新华网内蒙古频道1月2日电题:中国的骄傲——神华集团煤制烯烃项目建设纪实 2011年1月1日,神华集团包头煤化工分公司60万吨煤制烯烃工业示范工程正式商业化运营。 --这项工程开创了中国煤制烯烃产业的先河; --这项工程开启了中国具有自主知识产权的煤制烯新型煤化工产业新领域; --这项工程创造了多个世界第一。 让历史记住这一天吧:这是神华的骄傲!这也是中国的骄傲! 转变方式,神华敢于第一个“吃螃蟹” 多煤、少油、缺气,是中国的国情。 煤化工,是奠定中国近代工业的基础产业。 近年来,随着改革开放的不断深入,我国进入了化工引领的工业化新时代,煤化工产业得到了长足发展。但是,我国煤化工虽然起步较早,但产业结构单一,缺乏自主知识产权,大型装置的技术和设备依靠进口,导致了我国煤化工产业高耗能、高成本,制约了产业现代化发展步伐。 新时期,中国现代化建设需要煤化工产业有突破性进展!因此,转变发展方式、调整产业结构、增强自主创新能力、降低能耗成本,便成为我国煤化工产业发展必由之路。 这是一个多么艰巨的任务啊! 谁来开这个先河,敢于第一个“吃螃蟹”呢?关键时刻,神华集团公司挺身而出。以生产煤炭起家的神华集团,从2002年开始,便以转变煤化工发展方式为突破点,承担起国家“以煤代油”工业化生产示范任务,成为第一个在煤化工领域“吃螃蟹”的企业。 神华集团公司董事长张喜武说:“神华集团虽然起步于煤炭,但新世纪的神华不能光干挖煤、卖煤的事,要转变发展方式、延长产业链、提升附加值,发展煤化工产业、探索‘以煤代油’之路,适应我国少油多煤的国情。” 神华集团公司的“以煤代油”工业化生产示范选择了两个项目进行:一个是“煤制油”示范项目,另一个是“煤制烯烃”示范项目。“煤制油”示范项目是将煤炭直

煤制烯烃技术大全

煤制烯烃技术大全 我国的能源结构是“富煤、缺油、少气”, 石油资源短缺已成为我国烯烃工业发展的主要瓶颈之一。国民经济的持续健康发展要求我国企业必须依托本国资源优势发展化工基础原料, 煤制烯烃技术是以煤炭替代石油生产甲醇, 进而再向乙烯、丙烯、聚烯烃等产业链下游方面发展。国际油价的节节攀升使MTO/MTP 项目的经济性更具竞争力。采用煤制烯烃技术代替石油制烯烃技术,可以减少我国对石油资源的过度依赖, 而且对推动贫油地区的工业发展及均衡合理利用我国资源都具有重要的意义。 技术进展 煤经甲醇制烯烃工艺主要由煤气化制合成气、合成气制取甲醇、甲醇制烯烃三项技术组成。煤经气化过程生成CO 和H2 ( 合成气) , 然后合成甲醇, 再借助类似催化裂化装置的流化床反应形式,生产低碳烯烃( 乙烯和丙烯) 。其中, 为满足经济规模甲醇制烯烃装置所需的大型煤气化技术、百万吨级甲醇生产技术均成熟可靠, 关键是甲醇制烯烃技术。目前, 世界上具备商业转让条件的甲醇制烯烃技术的有美国环球油品公司和挪威Hydro 公司共同开发的甲醇制低碳烯烃( MTO)工艺、德国Lurgi 公司的甲醇制丙烯( MTP) 工艺、中国科学院大连化学物理研究所的甲醇制低碳烯烃( DMTO) 工艺。这三种工艺虽然还没有工业化装置运行, 但经多年开发, 已具备工业化条件。

第一部分 MTO装置介绍 1.MTO装置主要组成部分 MTO装置可年处理180万吨甲醇,年生产60万吨烯烃产品。其以甲醇为原料,经过MTO反应单元,在催化剂作用下,生成多种烃类、水、和其它杂质,反应后物料进入急冷塔和水洗塔,裂解气中水在急冷塔和水洗塔脱除后,裂解气进入烯烃分离单元,裂解气在烯烃单元被进一步除去杂质,并经过冷却、精馏,分离出乙烯、丙烯、碳四、碳五、燃料气。其中液体产品进入烯烃罐区储存,燃料气进入瓦斯管网供各用户使用。MTO装置包括三部分,即甲醇制烯烃单元、烯烃分离单元和烯烃罐区。 2.MTO装置平面布置 MTO主装置位于煤制烯烃项目用地的东面,东邻第三循环水厂,西邻PP装置,北面为净水厂,占地面积390×200m2。烯烃罐区东邻第一循环水厂,北为MTO装置二期预留地,具体位置如下。 :

煤制烯烃项目一览表

我国煤(甲醇)制烯烃项目情况 序号项目名称建设规模(万吨/年)总投资(亿元)项目进展 1神华宁煤宁东MTP项目521852010年10月投产2大唐公司多伦MTP项目461802010年11月投产3中原石化SMTO项目20152011年10月投产4宁波禾元DMTO项目60582013年2月投产5惠生南京MTO项目30202013年9月投产6联想集团滕州DMTO项目4035预计2014年投产7陕煤化蒲城DMTO项目682782014年投产 8中煤榆林DMTO项目682262014年投产 9延长石油靖边DMTO项目602332014年投产10神华包头DMTO项目601702010年8月投产11青海盐湖公司(格尔木)100158预计2014年投产12宁夏宝丰集团(宁东)60142预计2014年投产13神华宁东二套MTP项目506预计2015年投产14神华乌鲁木齐DMTO68245预计2015年投产15神华榆林DMTO项目60110预计2015年投产

16山东恒通3063预计2015年投产17山西焦化(洪洞县)6086预计2015年投产18久泰能源(准格尔)6083预计2015年投产19甘肃华亭煤业集团2025预计2015年投产20中煤蒙大(纳林河)60104预计2015年投产21江苏盛虹(连云港)120235正在设计 22兴兴新能源(嘉兴)60120在建 23同煤集团(大同)60101在建 24中电投/Total(内蒙)80254已发路条 25黑龙江龙泰公司60157已发路条 26中石化贵州织金60167已发路条,报批27神华/陶氏(榆林)1201200已发路条,完成环评28河南煤业中石化,鹤壁60173已发路条 29中天合创(内蒙图克)127416已发路条 30中安联合(安徽淮南)60209已发路条 31平凉华泓DMTO项目70243已发路条 32神华呼伦贝尔DMTO项目68前期工作 33盘江煤电(贵州)60284前期工作 34国电准东(新疆)60209前期工作

神华包头煤制烯烃二期将使产能扩大一倍以上

第43卷第5期 陈淑云,等:异佛尔酮催化异构化的精馏工艺研究 671 图4 催化剂与回流比对β-异佛尔酮纯度的影响 Fig.4 Effect of catalyst and reflux ratio on the purity of β-isophorone 2.4 催化剂用量与回流比的影响 虽然己二酸相对于乙酰丙酮金属络合物催化剂的催化效率较低,但其价格便宜,在反应条件下具有较好的溶解度和稳定性,不易出现焦化和浑浊现象。而且,当降至室温时,己二酸催化剂能够析出, 便于分离回收。 图5 催化剂用量与回流比对β-异佛尔酮纯度的影响 Fig.5 Effect of catalyst amount and reflux ratio on the purity of β-isophorone 图5采用塔顶温度为120 ℃,不锈钢θ环填充柱(1.5 m)的条件下,研究了己二酸用量与回流比对β-异佛尔酮纯度的影响。当己二酸与异佛尔酮质量比分别为1/3、1/6、1/12时,相同回流比条件下产品纯度基本接近,随回流比提高产品纯度逐步提高。在回流比为5时,产品纯度均在90%左右,当回流比提高到20时,产品纯度达到96.5%,显著高于图4中乙酰丙酮金属络合物的催化效果。这表明提高己二酸催化剂用量,可以获得较好的产品纯度,在一定程度上弥补其催化效率较低的缺点。当己二酸与异佛尔酮质量比为1/24时,产品纯度显著下降。因此,己二酸用量存在适合的比例,即己二酸与异佛尔酮质量比为1/12。 3 结 论 本文研究了催化α-异佛尔酮异构化制备β-异佛尔酮的方法,考察了不同催化剂、填料、回流比、塔顶温度对异构反应的影响。研究表明,虽然乙酰丙酮金属络合物催化效率高于己二酸,但通过提高己二酸催化剂的用量,也可以获得较好的产品纯度。在己二酸与异佛尔酮质量比为1/12,不锈钢θ环填充柱,塔顶温度120 ℃条件下,催化精馏制得β-异佛尔酮的纯度为96.5%。 参考文献: [1] Mao Jian-yong, Li Ning, Li Hao-ran, et al. Novel Schiff base complexes as catalysts in aerobic selective oxidation of beta-isophorone [J]. J. Mol. Catal. A-Chem.,2006,258( 1/2):178-184. [2] 黄聿魏,董声雄,龚琦,等. β-异佛尔酮异构成α-异佛尔酮的化 学平衡和动力学的研究[J]. 化学工程与装备,2007(5):9-12. [3] 龙姝,曹忠,李传生,等. α-异佛尔酮异构制备β-异佛尔酮的研究[J ]. 科研开发,2009,25(1):14-17. [4] Widmer E. Verfahren Zur Herstellung V onoxover Indungen:DE, 250 8779[P]. 1974-03-01. [5] Bellut H. Process for the preparation of beta-isophorone from alpha-isophorone: DE, 3735211[P]. 1989-04-27. [6] Krill S, Kretz S, Hasselbach H J. Process for the preparation of 3,5,5-trimethylcyclohexa-3-ene-1-one(beta-isophorone) by isomeriza –tion of 3,5,5-trimethylcyclohexa-2-ene-1-one(alpha-isophorone):EP , 957075[P]. 1999-11-17. [7] Teissler R, Martino G G . Continuous process for the preparation of 3,5,5-trimethylcyclohexa-3-en-1-one(beta-isophorone):EP,1063219[P]. 1999-03-22. [8] 李浩然,陈志荣,许映杰,等. 一种 3,5,5-三甲基-3-烯-1-酮的 合成工艺:中国,1660752[P]. 2005-08-31. [9] 杨碧,洪萍娟,肖婧文,等. α-异佛尔酮异构化反应研究[J ]. 化学 试剂,2011, 33( 9) :846 -848. 神华包头煤制烯烃二期将使产能扩大一倍以上 神华包头煤制烯烃项目是“十一五”时期国家核准的唯一一个特大型煤制烯烃工业化示范工程,一期投资170亿元, 包括年产180万吨煤基甲醇联合化工装置、年产60万吨甲醇基聚烯烃联合石化装置,以及配套建设的热电站、公用工程装置、辅助生产设施和厂外工程,共六大系统46套装置和单元。

煤化工工艺-------煤制烯烃(MTO)煤制丙烯(MTP)技术的探讨与分析

煤化工工艺-------煤制烯烃(MTO)煤制丙烯(MTP)技术的探讨与分析 MTO及MTG的反应历程主反应为:2CH3OH→C2H4+2H2O 3CH3OH→C3H6+3H2O甲醇首先脱水为二甲醚(DME),形成的平衡混合物包括甲醇、二甲醚和水,然后转化为低碳烯烃,低碳烯烃通过氢转移、烷基化和缩聚反应生成烷烃、芳烃、环烷烃和较高级烯烃。甲醇在固体酸催化剂作用下脱水生成二甲醚,其中间体是质子化的表面甲氧基;低碳烯烃转化为烷烃、芳烃、环烷烃和较高级烯烃,其历程为通过带有氢转移反应的典型的正碳离子机理;二甲醚转化为低碳烯烃有多种机理论述,目前还没有统一认识。Mobil公司最初开发的MTO催化剂为ZSM-5,其乙烯收率仅为5%。改进后的工艺名称MTE,即甲醇转化为乙烯,最初为固定床反应器,后改为流化床反应器,乙烯和丙烯的选择性分别为45%和25%。UOP开发的以SAPO-34为活性组分的MTO-100催化剂,其乙烯选择性明显优于ZSM-5,使MTO工艺取得突破性进展。其乙烯和丙烯的选择性分别为43%~61.1%和27.4%~41.8%。从近期国外发表的专利看,MTO研究开发的重点仍是催化剂的改进,以提高低碳烯烃的选择性。将各种金属元素引入SAPO-34骨架上,得到称为MAPSO或ELPSO的分子筛,这是催化剂改型的重要手段之一。金属离子的引入会引起分子筛酸性及孔口大小的变化,孔口变小限制了大分子的扩散,有利于小分子烯烃选择性的提高,形成中等强度的酸中心,也将有利于烯烃的生成。 MTO工艺技术介绍 目前国外具有代表性的MTO工艺技术主要是:UOP/Hydro、ExxonMobil的技术,以及鲁奇(Lurgi)的MTP技术。ExxonMobil和UOP/Hydro的工艺流程区别不大,均采用流化床反应器,甲醇在反应器中反应,生成的产物经分离和提纯后得到乙烯、丙烯和轻质燃料等。目前UOP/Hydro工艺已在挪威国家石油公司的甲醇装置上进行运行,效果达到甲醇转化率99.8%,丙烯产率45%,乙烯产率34%,丁烯产率13%。鲁奇公司则专注由甲醇制单一丙烯新工艺的开发,采用中间冷却的绝热固定床反应器,使用南方化学公司提供的专用沸石催化剂,丙烯的选择率很高。据鲁奇公司称,日产1600吨丙烯生产装置的投资费用为1.8亿美元。有消息称,鲁奇公司甲醇制丙烯技术将首次实现规模化生产,其在伊朗投建10万吨/年丙烯装置,有望在2009年正式投产。从近期国外发表的专利看,MTO又做了一些新的改进。 1、以二甲醚(DME)作MTO中间步骤水或水蒸气对催化剂有一定危害性,减少水还可节省投资和生产成本,生产相同量的轻质烯烃产生的水,甲醇是二甲醚的两倍,所以装置设备尺寸可以减小,生产成本也可下降。 2、通过烯烃歧化途径灵活生产烯烃通过改变反应的温度可以调节乙烯丙烯的比例,但是温度提高会影响催化剂的寿命,而通过歧化反应可用乙烯和丁烯歧化来生产丙烯,也可以使丙烯歧化为乙烯和丁烯,不会影响催化剂的寿命,从而使产品分布更灵活。 3、以甲烷作反应稀释剂使用甲烷作稀释剂比用水或水蒸气作稀释剂可减少对催化剂的危害。 我国MTO工艺技术发展现状

煤制烯烃简介

煤制烯烃项目简介 一、煤制烯烃 煤制烯烃简单来说可分为煤制甲醇、甲醇制烯烃这两个过程。主要有四个步骤:首先通过煤气化制合成气,然后将合成气净化,接着将净化合成气制成甲醇,甲醇在催化剂得作用下脱水生成二甲醚(DME),形成甲醇、二甲醚与水得平衡混合物,然后转化为低碳烯烃,烯烃经过聚合反应生产聚烯烃。 煤制烯烃主要指乙烯、丙烯及其聚合物、聚乙烯主要应用于粘合剂、农膜、电线与电缆、包装(食品软包装、拉伸膜、收缩膜、垃圾袋、手提袋、重型包装袋、挤出涂覆)、聚合物加工(旋转成型、注射成型、吹塑成型)等行业。 丙烯就是仅次于乙烯得一种重要有机石油化工基本原料,主要用于生产聚丙烯、苯酚、丙酮、丁醇、辛醇、丙烯腈、环氧丙烷、丙二醇、环氧氯丙烷、合成甘油、丙烯酸以及异丙醇等。 二、国外煤制烯烃技术 MTO就是国际上对甲醇制烯烃得统一叫法。最早提出煤基甲醇制烯烃工艺得就是美孚石油公司(Mobil),随后巴斯夫公司(BASF)、埃克森石油公司(Exxon)、环球石油公司(UOP)及海德鲁公司(Hydro)等相继投入开发,在很大程度上推进了MTO得工业化。1995年,UOP与挪威NorskHydro公司合作建成一套甲醇加工能力0.75 吨/天得示范装置,连续运转90天,甲醇转化率接近100%,乙烯与丙烯得碳基质量收率达到80%。1998年建成投产采用UOP/Hydro工艺得20万吨/年乙烯工业装置,截止2006年已实现50万吨/年乙烯装置得工业设计,并表示可对设计得50万吨/年大型乙烯装置做出承诺与保证、UOP/Hydro得MTO工艺可以在比较宽得范围内调整反应产物中C2与C3;烯烃得产出比,可根据市场需求生产适销对路得产品,以获取最大得收益。 惠生(南京)清洁能源股份有限公司甲醇制烯烃装置采用环球油品公司(UOP)得甲醇制烯烃(MTO)/烯烃裂化(OCP)技术,就是全球首套采用霍尼

煤制低碳烯烃的技术路线及其现状分析

★加工转化———兖矿集团煤化公司协办★ 煤制低碳烯烃的技术路线及其现状分析 李宏图 (国家煤炭质量监督检验中心,北京市朝阳区青年沟路煤科总院院内,100013) 摘 要 阐述了我国主要石化产品的供求状况、我国资源赋存特点,重点分析了由煤炭 制备低碳烯烃的技术路线,认为在我国发展煤制烯烃具有重要意义。 关键词 M TO/M TP ETO 甲醇 二甲醚 F -T 合成 低碳烯烃作为基本的有机化工原料,在现代石 油和化学工业中起着举足轻重的作用。由于不饱和双键的存在,乙烯、丙稀和丁烯等不仅是高分子合成中的重要单体,也是合成树脂、合成橡胶,塑料和合成纤维的最主要原料。同时以它们为基础可以合成苯乙烯、乙苯、丙三醇、环氧丙烷等基础的有机原料。 目前制取低碳烯烃的方法按原料划分,总体上可以分为3大类:石油路线、天然气路线和煤炭路线。迄今为止,采用轻油裂解的方法,即石油路线来制取低碳烯烃的方法为世界上大多数国家所采用。以天然气为原料,通过氧化偶联或本森法制取低碳烯烃技术,虽然目前在催化剂的筛选和反应机理的研究方面已经取得了较大进展,但是由于反应本身受动力学控制,C 2的单程回收率低于25%,甲烷氧化偶联制乙烯过程中甲烷的转化率为25%,反应流出物中乙烯含量只有419%,丙烯014%,其余为水,CO 2和大量未反应的甲烷,因而使气 体分离困难。同时能使甲烷转化率,C 2选择性之和大于或接近100%的催化剂为数不多,催化剂的筛选成为其工业化的重要障碍。对于我国,富煤、缺油、少气的能源赋存特点,发展以煤炭气化为源头的合成低碳烯烃的技术有利于缓解我国油气资源的短缺,对部分替代石油,保障能源安全具有特别重要的意义。1 目前我国能源形势111 我国石化产品短缺 近10年来,我国以乙烯和丙烯为龙头的石化工业得到快速发展。2004年,我国乙烯、丙烯、合成树脂和合成橡胶的市场满足率仅为40%~60%,每年都需要从周边国家和地区进口大量石化产品。市场快速增长和巨大市场需求使国内许多企业纷纷上马低碳烯烃项目。2004年我国主要石化产品市场供求状况见表1。 表1 我国主要石化产品供求状况 产量/万t 进口量/万t 出口量/万t 当量消费量/万t 市场满足率/% 乙烯 6261661762123164810038105丙烯62314211330100111316455198芳烃669188269178617693219071181合成树脂17911002131100108170381313046196合成橡胶147180109150815024817059140合成纤维 1424154 178135 46155 1556130 91153 112 原油供需矛盾突出,进口依存度加大 随着国民经济快速发展,原油供需矛盾日益尖 锐。2004年我国原油产量1175亿t ,进口量1123 亿t 。2005年原油产量118亿t ,进口1136亿t , 7 4煤制低碳烯烃的技术路线及其现状分析

【精品】煤制烯烃成本分析

【关键字】精品 煤制烯烃成本分析 煤制烯烃和石脑油裂解制烯烃技术路线相比较,在经济上的比赛力的先决条件是:项目须在煤炭基地坑口建设,以自产廉价煤炭为原料,通过经济型的大规模装置生产低成本的甲醇,再由该甲醇制烯烃。前几年专家测算,原油价格在35~40美元/桶时,煤制烯烃即有市场比赛力(中国煤没有涨价前)。现在原油已经回落到50美/桶左右,相对于高油价时期煤制烯烃的比赛力缩小。UOP公司公开发表的文献介绍,当原料甲醇价格控制在90~100美元/吨时,采用MTO工艺制取的乙烯和丙烯成本与20~22美元/桶原油价格条件下石脑油裂解制烯烃的成本相比具备经济比赛力,在目前油价背景下,煤制烯烃工艺路线的经济性不言而喻。 1.成本分析 MTO(或DHTO)及MTP工艺均属催化反应合成工艺。一般的裂解工艺每产1吨当量烯烃约需3吨石脑油,目前国内石脑油价格为4500元/吨左右,而MTP(或DMTO)及MTP 对甲醇的消耗量也大约为3吨,煤基甲醇的完成成本(坑口媒价)一般在1500~2000元/吨左右,如以60万吨/年大型装置测算,价格更低。说明煤基低碳烯烃在我国的发展已具备了十分重要的战略优势。 2.神华集团煤制油有限公司经济性测算 根据神华集团煤制油有限公司所作的研究表明(2007年):神华集团原料煤价格在100元/吨左右,煤制甲醇的规模达到100万吨/年以上时,可以将甲醇的完全生产成本控制在100美元/吨以下。对以煤为原料(采用美国环球油品公司的MTO工艺)与以石脑油为原料制取的聚乙烯、聚丙烯成本进行测算和比较表明,煤路线(煤价100元/吨)制取的聚烯烃成本比石脑油路线(石脑油价格22美元/桶)低400元/吨左右。此外,煤路线制烯烃的成本中原料煤所占的比例小于20%,煤价的波动对经济性影响较小。 3.中科院大连化物所经济性分析 中国中科院大连化物所甲醇制烯烃DMTO技术工业化试验结果是,甲醇转化率接近100%;2.95吨甲醇产1吨烯烃,其中50%乙烯、50%丙烯。由于每2.0吨煤即可生产1吨甲醇,所以,原料加燃料需7.5吨煤生产1吨烯烃。中科院大连化物所试验室人员对两种化工路线的经济性作了比较:当国际原油价格为35美元/桶时,原油炼制石脑油所生产的烯烃成本是5300元/吨。走煤制烯烃路线的话,除非煤价超过513元/吨,否则煤制烯烃的成本不会超过5300元/吨。目前,北方的煤炭开采成本不到100元/吨,车板价约200多元/吨,东

神华包头煤化工公司简介

神华包头煤化工公司简 介 Company number【1089WT-1898YT-1W8CB-9UUT-92108】

单位简介 神华包头煤化工有限责任公司 神华包头煤化工有限责任公司位于内蒙古自治区包头市九原工业园区。其前身为2005年12月由神华集团公司与上海华谊(集团)公司共同出资组建的包头神华煤化工有限公司,注册资金51亿元。2007年1月25日,更名为神华包头煤化工有限公司。同年12月1日,上海华谊(集团)公司撤回出资,神华集团公司对撤回的出资额予以补足,神华包头煤化工有限公司成为神华集团公司的全资子公司。2008年5月,中国神华煤制油有限公司与神华包头煤化工有限公司整合成立中国神华煤制油化工有限公司,神华包头煤化工有限公司成为中国神华煤制油化工有限公司包头煤化工分公司。2013年9月,鉴于上市需要,更名为神华包头煤化工有限责任公司。同年12月31日,中国神华能源股份有限公司与神华集团公司签订《股权转让协议》,将神华集团公司持有神华包头煤化工有限责任公司100%股权转给中国神华能源股份有限公司,神华包头煤化工有限责任公司由中国神华煤制油化工有限公司代管。 截至2017年,神华包头煤化工有限责任公司下设综合办公室、计划财务部、人力资源部、生产运营部、质量技术部、机械动力部、安全健康环保部,内控审计部、党群工作部、纪检监察部、项目二期筹备组11个部门和甲醇中心、烯烃中心、热电中心、公用工程中心、机电仪中心、分析检测中心、供销中心、消防气防中心8个中心。员工总数1430人。

神华包头煤化工有限责任公司主要从事煤化工相关业务,运营世界首套、全球最大的煤制烯烃项目。以煤为原料,通过煤气化制甲醇、甲醇转化制烯烃、烯烃聚合工艺路线生产聚烯烃产品。工厂由联合化工装置(包括气化、净化、甲醇、合成、硫回收装置)、联合石化装置(包括MTO、烯烃分离、碳四、聚丙烯、聚乙烯装置)、公用工程、辅助设施、厂外工程、热电装置6大系统共46套装置(单元)组成。主要生产装置包括:4×60000标准立方米/时制氧空分装置、(5+2)×1500吨/日投煤量气化装置、180万吨/年甲醇装置、30万吨/年聚乙烯装置、30万吨/年聚丙烯装置、2×50兆瓦自备热电站等。集成了美国GE公司水煤浆煤气化技术、德国Linde公司低温甲醇洗净化技术、英国Davy公司甲醇合成技术、美国ABB Lummus公司烯烃分离技术、美国Univation公司聚乙烯技术、美国Dow化学公司聚丙烯技术,最关键的核心装置甲醇制烯烃采用中国科学院大连化学物理研究所开发的自主知识产权DMTO(甲醇制低碳烯烃)工艺技术。年生产能力聚乙烯、聚丙烯60万吨,副产品硫磺2.2万吨,混合碳四、碳五12.5万吨。 神华包头煤化工有限责任公司自2011年商业化运营后,发展建设速度、生产经营规模和经济实力显着增强。2017年,资产净值总额110亿元,比2011年增长了-24.66%;产品产量63.67万吨,比2011年提高了27.34%;产品销量63.35万吨,比2011年提高了27.67%;营业收入56.81亿元,比2011年增长0.73%;实现利润4.82亿元,因原料成本上升,产品售价下降,比2011年增长了-51.8%;依法纳税6.44亿元,比2011年增长了35.29%。

煤制烯烃成本分析

煤制烯烃成本分析 煤制烯烃和石脑油裂解制烯烃技术路线相比较,在经济上的竞争力的先决条件是:项目须在煤炭基地坑口建设,以自产廉价煤炭为原料,通过经济型的大规模装置生产低成本的甲醇,再由该甲醇制烯烃。前几年专家测算,原油价格在35~40美元/桶时,煤制烯烃即有市场竞争力(中国煤没有涨价前)。现在原油已经回落到50美/桶左右,相对于高油价时期煤制烯烃的竞争力缩小。UOP公司公开发表的文献介绍,当原料甲醇价格控制在90~100美元/吨时,采用MTO工艺制取的乙烯和丙烯成本与20~22美元/桶原油价格条件下石脑油裂解制烯烃的成本相比具备经济竞争力,在目前油价背景下,煤制烯烃工艺路线的经济性不言而喻。 1.成本分析 MTO(或DHTO)及MTP工艺均属催化反应合成工艺。一般的裂解工艺每产1吨当量烯烃约需3吨石脑油,目前国内石脑油价格为4500元/吨左右,而MTP(或DMTO)及MTP对甲醇的消耗量也大约为3吨,煤基甲醇的完成成本(坑口媒价)一般在1500~2000元/吨左右,如以60万吨/年大型装置测算,价格更低。说明煤基低碳烯烃在我国的发展已具备了十分重要的战略优势。 2.神华集团煤制油有限公司经济性测算 根据神华集团煤制油有限公司所作的研究表明(2007年):神华集团原料煤价格在100元/吨左右,煤制甲醇的规模达到100万吨/年以上时,可以将甲醇的完全生产成本控制在100美元/吨以下。对以煤为原料(采用美国环球油品公司的MTO 工艺)与以石脑油为原料制取的聚乙烯、聚丙烯成本进行测算和比较表明,煤路线(煤价100元/吨)制取的聚烯烃成本比石脑油路线(石脑油价格22美元/桶)低400元/吨左右。此外,煤路线制烯烃的成本中原料煤所占的比例小于20%,煤价的波动对经济性影响较小。 3.中科院大连化物所经济性分析 中国中科院大连化物所甲醇制烯烃DMTO技术工业化试验结果是,甲醇转化率接近100%;2.95吨甲醇产1吨烯烃,其中50%乙烯、50%丙烯。由于每2.0吨煤即可生产1吨甲醇,所以,原料加燃料需7.5吨煤生产1吨烯烃。中科院大连化物所试验室人员对两种化工路线的经济性作了比较:当国际原油价格为35美元/桶时,原油炼制石脑油所生产的烯烃成本是5300元/吨。走煤制烯烃路线的话,除非煤价超过513元/吨,否则煤制烯烃的成本不会超过5300元/吨。目前,北方的煤炭开采成

低碳烯烃的前景

结合煤、石油、天然气目前的市场价格分析低碳烯烃合成的经济性 班级:煤化工1001班 姓名:武佳娜 学号:341006070101

结合煤、石油、天然气目前的市场价格分析低碳烯烃合成的经济性 【摘要】:阐述了我国主要石化产品的供求状况、我国资源赋存特点,重点分析了由煤炭制备低碳烯烃的技术路线,认为在我国发展煤制烯烃具有重要意义。通过模型测算了不同原料价格以及对应的烯烃生产成本,以及相同烯烃生产成本下,烯烃生产企业能承受的石油、煤和天然气的价格对应关系。对石油、煤、天然气和烯烃合成的经济性进行了分析。初步分析了融资方案对成本测算和项目决策的影响。指出在考虑融资方案影响的情况下,低碳烯烃合成的经济性。 【关键词】:煤天然气石油价格技术经济对比 一、我国三大主要能源现状 1.我国共有各类性质煤矿 2.78万处,其中原国有重点煤矿生产原煤7.94亿吨,国有地方煤矿生产原煤2.63亿吨;乡镇及个体煤矿生产原煤2.28亿吨。从可供性的角度考虑,煤炭的可供储量为900亿-1200亿吨。 煤炭储量:截止到2002年末,全国己查明的煤炭资源量为1.01万亿吨。其中:基础储量3317.61亿吨,储量1886.44亿吨,资源量6872.98亿吨。原煤产量14.1亿吨。我国共有各类性质煤矿2.78万处,其中原国有重点煤矿生产原煤7.94亿吨,国有地方煤矿生产原煤2.63亿吨;乡镇及个体煤矿生产原煤2.28亿吨。从可供性的角度考虑,煤炭的可供储量为900亿-1200亿吨。 煤炭价格:根据不同地区而定,新疆340元每吨、山东800元、内蒙古锡林郭勒的煤价160元,均价在500元每吨。 煤炭消耗数量:3.2亿吨每年。 石油储量:目前我国石油储量每年增加10亿吨得地质储量,探明储量可以达到2亿到3亿吨。中国已发现石油储藏量达到40亿吨。

神华包头煤化工有限责任公司简介

单位简介 神华包头煤化工有限责任公司 神华包头煤化工有限责任公司位于内蒙古自治区包头市九原工业园区。其前身为2005年12月由神华集团公司与上海华谊(集团)公司共同出资组建的包头神华煤化工有限公司,注册资金51亿元。2007年1月25日,更名为神华包头煤化工有限公司。同年12月1日,上海华谊(集团)公司撤回出资,神华集团公司对撤回的出资额予以补足,神华包头煤化工有限公司成为神华集团公司的全资子公司。2008年5月,中国神华煤制油有限公司与神华包头煤化工有限公司整合成立中国神华煤制油化工有限公司,神华包头煤化工有限公司成为中国神华煤制油化工有限公司包头煤化工分公司。2013年9月,鉴于上市需要,更名为神华包头煤化工有限责任公司。同年12月31日,中国神华能源股份有限公司与神华集团公司签订《股权转让协议》,将神华集团公司持有神华包头煤化工有限责任公司100%股权转给中国神华能源股份有限公司,神华包头煤化工有限责任公司由中国神华煤制油化工有限公司代管。 截至2017年,神华包头煤化工有限责任公司下设综合办公室、计划财务部、人力资源部、生产运营部、质量技术部、机械动力部、安全健康环保部,内控审计部、党群工作部、纪检监察部、项目二期筹备组11个部门和甲醇中心、烯烃中心、热电中心、公用工程中心、机电仪中心、分析检测中心、供销中心、消防气防中心8个中心。员工总数1430人。

神华包头煤化工有限责任公司主要从事煤化工相关业务,运营世界首套、全球最大的煤制烯烃项目。以煤为原料,通过煤气化制甲醇、甲醇转化制烯烃、烯烃聚合工艺路线生产聚烯烃产品。工厂由联合化工装置(包括气化、净化、甲醇、合成、硫回收装置)、联合石化装置(包括MTO、烯烃分离、碳四、聚丙烯、聚乙烯装置)、公用工程、辅助设施、厂外工程、热电装置6大系统共46套装置(单元)组成。主要生产装置包括:4×60000标准立方米/时制氧空分装置、(5+2)×1500吨/日投煤量气化装置、180万吨/年甲醇装置、30万吨/年聚乙烯装置、30万吨/年聚丙烯装置、2×50兆瓦自备热电站等。集成了美国GE公司水煤浆煤气化技术、德国Linde公司低温甲醇洗净化技术、英国Davy公司甲醇合成技术、美国ABB Lummus公司烯烃分离技术、美国Univation公司聚乙烯技术、美国Dow化学公司聚丙烯技术,最关键的核心装置甲醇制烯烃采用中国科学院大连化学物理研究所开发的自主知识产权DMTO(甲醇制低碳烯烃)工艺技术。年生产能力聚乙烯、聚丙烯60万吨,副产品硫磺万吨,混合碳四、碳五万吨。 神华包头煤化工有限责任公司自2011年商业化运营后,发展建设速度、生产经营规模和经济实力显着增强。2017年,资产净值总额110亿元,比2011年增长了%;产品产量万吨,比2011年提高了%;产品销量万吨,比2011年提高了%;营业收入亿元,比2011年增长%;实现利润亿元,因原料成本上升,产品售价下降,比2011年增长了%;依法纳税亿元,比2011年增长了%。 神华包头煤化工有限责任公司经历了12年的发展历程,在经济建设中,坚持民族团结、科技创新和“绿水青山就是金山银山”的环

煤制烯烃

煤制烯烃 烯烃作为重要的化工原料,作为石油化工核心产品,被称为“石化工业之母”。乙烯产量已成为衡量一个国家石油化工发展水平的标志,其生产能力被看作是一个国家经济实力的体现。美国、西欧、日本等发达国家地区和一些发展中国家,在经济起飞阶段,无不把石油化工作为支柱产业,加以发展。 乙烯产品直接繁衍和带动发展塑料深加工、橡胶制品、纺织、石蜡深加工、助剂加工、包装材料、建设材料、化工机械制造、工程建筑、运输、餐饮服务等产业。大到航空航天,小到吃饭穿衣,它与国民经济、人民生活息息相关。一个年产量百万吨级乙烯项目,除本身直接提供数目庞大的就业岗位外,还通过发展配套产品和深加工产品,建立起覆盖性的新兴加工产业。初步测算可增加就业岗位5万余个。 1.煤制烯烃经济市场情况 2010年我国乙烯产能1519万吨/年,产量1419万吨,进口量81.5万吨,出口量3.4万吨,表观消费量约1497万吨,当量消费量近2960万吨,国内保障能力达到48%,乙烯缺口达到1540万吨。2010年国内形成6个百万吨级乙烯生产企业,蒸汽裂解乙烯企业平均规模67万吨/年、装置平均规模54万吨/年,较2005年分别提高了58.4%和44%,规模效益突出,产业竞争力明显提升。

2010年我国丙烯生产能力1583万吨/年,产量1350万吨,进口量152.4万吨,出口量0.8万吨,表观消费量约1502万吨,当量消费量约2150万吨,国内保障能力达到63%。丙烯缺口达到800万吨。 “十二五”中国烯烃工业发展目标 当前中国已经拥有三个CTO示范项目,设计总产能156万吨/年。其中神华宁夏煤业集团旗下50万吨/年甲醇制丙烯(MTP)项目已于2010年10月开始试运;神华包头煤化工有限公司旗下60万吨/年MTO项目已于2010年8月投产;大唐国际发电旗下46万吨/年MTP项目于2011年6月试运。这三套装置的生产已经稳定。河南中原石化旗下20万吨/年CTO装置已于2011年投产。 除这四个项目外,中国还有另外5个CTO项目将在2013年前陆续投产。这些项目已获得政府部门批准。包括宁波禾元化工有限公司旗下一套60万吨/年MTO装置(包括20万吨/年乙烯和40万吨/年丙烯)当前正在建设之中,预计在2012年投产;浙江星星新能源股份有限公司旗下60万吨/年MTO装置(30万吨/年乙烯和30万吨/年丙烯)计划在2012年投产;惠生(南京)清洁能源位于江苏的一套29.5万吨/年MTO装置(13.5万吨/年乙烯和16万吨/年丙烯)当前正在建设之中,预计在2013年投产;大唐国际(榆林)一套60万吨/年MTP装置预计在2013年投产;华运煤电公司位于山西的21.2万吨/年MTO装置预计在2013年投产。

中国报告网-近年来我国低碳烯烃产能概况

近年来我国低碳烯烃产能概况 导读:以乙烯、丙烯为代表的低碳烯烃是化学工业的最基本原料,可以用于生产如聚乙烯、聚丙烯、丙烯腈、环氧乙烷、乙二醇等有机化合物。制取低碳烯烃的方法主要有两大类:一是以天然气或轻质石油馏分为原料的传统工艺,采用蒸汽裂解工艺生产低碳烯烃;二是以煤为原料经甲醇制取烯烃。 参考《中国烯烃行业发展现状与投资前景评估报告(2015-2020)》 以乙烯、丙烯为代表的低碳烯烃是化学工业的最基本原料,可以用于生产如聚乙烯、聚丙烯、丙烯腈、环氧乙烷、乙二醇等有机化合物。制取低碳烯烃的方法主要有两大类:一是以天然气或轻质石油馏分为原料的传统工艺,采用蒸汽裂解工艺生产低碳烯烃;二是以煤为原料经甲醇制取烯烃。 多年来,尽管我国乙烯、丙烯及聚乙烯、聚丙烯产量逐年增长,但仍不能满足需要。2013年我国乙烯、丙烯产量分别为1621.8万t(其中甲醇法产量83万t)和1626.9万t(其中甲醇法产量83万t),合计产量为3249万t,而包括聚乙烯和聚丙烯在内的下游产品当量消费量分别达3418万t和2516万t,合计当量消费量达5934万t,乙烯和丙烯合计供应缺口为2700万t左右,对外部的依存度高达45.5%。 截至2013年,我国煤制烯烃已形成267万t/a的产能,其中中国石化中原石油化工有限责任公司60万t/a甲醇制烯烃(S-MTO)项目于2011年投产,产出合格乙烯、丙烯,实现装置一次开车成功。 该项目原料甲醇采用就近外购的方案,中原石化与河南煤业化工集团中原大化公司签订《年购销36万t甲醇合同》。该项目所用的甲醇制烯烃(S-MTO)技术由中国石化上海石油化工研究院、中国石化工程建设公司(SEI)和北京燕山石化公司联合开发,该技术所用催化剂由中石化催化剂上海分公司生产。 参考:

年产68万吨煤制烯烃(MTO)项目立项申请报告书

年产68万吨煤制烯烃(MTO)项目 可行性研究报告 中咨国联出品

目录 第一章总论 (9) 1.1项目概要 (9) 1.1.1项目名称 (9) 1.1.2项目建设单位 (9) 1.1.3项目建设性质 (9) 1.1.4项目建设地点 (9) 1.1.5项目负责人 (9) 1.1.6项目投资规模 (10) 1.1.7项目建设规模 (10) 1.1.8项目资金来源 (12) 1.1.9项目建设期限 (12) 1.2项目建设单位介绍 (12) 1.3编制依据 (12) 1.4编制原则 (13) 1.5研究范围 (14) 1.6主要经济技术指标 (14) 1.7综合评价 (16) 第二章项目背景及必要性可行性分析 (18) 2.1项目提出背景 (18) 2.2本次建设项目发起缘由 (20) 2.3项目建设必要性分析 (20) 2.3.1促进我国年产68万吨煤制烯烃(MTO)产业快速发展的需要 (21) 2.3.2加快当地高新技术产业发展的重要举措 (21) 2.3.3满足我国的工业发展需求的需要 (22) 2.3.4符合现行产业政策及清洁生产要求 (22) 2.3.5提升企业竞争力水平,有助于企业长远战略发展的需要 (22) 2.3.6增加就业带动相关产业链发展的需要 (23) 2.3.7促进项目建设地经济发展进程的的需要 (23) 2.4项目可行性分析 (24) 2.4.1政策可行性 (24) 2.4.2市场可行性 (24) 2.4.3技术可行性 (24) 2.4.4管理可行性 (25) 2.4.5财务可行性 (25) 2.5年产68万吨煤制烯烃(MTO)项目发展概况 (25) 2.5.1已进行的调查研究项目及其成果 (26) 2.5.2试验试制工作情况 (26) 2.5.3厂址初勘和初步测量工作情况 (26)

神华包头煤制烯烃项目工艺总流程

神华包头煤制烯烃项目工艺总流程 神华包头煤化工有限公司将在内蒙古包头市九原区建设神华包头煤制烯烃项目,建设 180万吨/年煤制甲醇、60万吨/年 MTO、30万吨聚乙烯、30万吨/年聚丙烯、产汽 1440吨/小时(发电 100MW)自备热电站、4套 6万标立空分装置以及公用工程、辅助生产设施、厂外工程. 1气化、净化 气化装置采用 GE公司水煤浆加压气化技术,变换由天辰公司设计,低温甲醇洗技术来源于林德工程公司。 原煤由火车运输入厂,进入卸车间卸车,翻车机卸煤进入受煤深地槽。地槽的贮煤经叶轮给煤机、地槽带式输送机、进入料场贮存。 料场的煤经仓下叶轮给煤机、仓底带式输送机输送进入环锤破碎机破碎。破碎合格后,经圆管带式输送机、带式输送机分别输送到煤气化和热电站系统。 由煤运系统送来的原料煤(干)送至煤贮斗,经称量给料机控制输送量送入棒磨机,出棒磨机的煤浆浓度约 60%,经出料槽泵加压后送至气化工段煤浆槽。 煤浆由煤浆槽经煤浆给料泵加压后,连同空分送来的高压氧通过烧咀进入气化炉,气化反应在 (G)、1350~1400℃下进行。 反应生成 CO、H2、CO2、H2O和少量 CH4、H2S等气体。 离开气化炉反应段的热气体和熔渣进入激冷室水浴,被水淬冷后温度降低并被水蒸汽饱和后出气化炉;气体经文丘里洗涤器、碳洗塔洗涤除尘冷却后送至变换工段。

气化炉反应中生成的熔渣进入激冷室水浴后被分离出来,排入锁斗,定时排入渣池,由捞渣机捞出后装车外运。 气化炉及碳洗塔等排出的洗涤水(称为黑水)送往灰水处理,处理后的水循环使用。 由气化碳洗塔来的粗水煤气送至变换工段,经气液分离器分离掉气体夹带的水分后,进入变换炉,与自身携带的水蒸汽在耐硫变换催化剂作用下进行变换反应,出变换炉的高温气体经热量回收后进入低温甲醇洗系统,依次脱除 H2S+COS、CO2后,净化气中 CO2含量小于 3%,H2S+COS<,压力约为,送到甲醇合成系统。 在净化工段,来自吸收塔上段的含 CO2富液,中间二次塔底出来的含硫富液分别进行再生后,经泵送到吸收塔循环使用。从酸性气分离器出来的酸性气送至硫回收装置进行硫磺回收,硫回收尾气达标排放。 2甲醇合成及精馏 采用国外甲醇技术生产粗甲醇作为 MTO装置原料。经甲醇洗脱硫脱碳净化后的合成气经甲醇合成气压缩机增压与 来自甲醇合成回路的循环气被压缩至合成需要的压力,送入甲醇合成 回路进行甲醇合成,CO、CO2和 H2在 Cu-Zn催化剂作用下,合成粗甲醇。出甲醇合成塔的热气体经回收热量和冷却后,进入甲醇分离器,从分离器上部出来的未反应气体除少部分作为弛放气送至氢回收,绝大部分进入循环气压缩机压缩,返回到甲醇合成回路。粗甲醇从甲醇分离器底部排出,送往甲醇精馏工段。在甲醇精馏工段经过脱轻组分塔,得到 MTO级甲醇;约 30%的粗甲醇送入精馏塔生产商品级的精甲醇,并副产甲醇油。精甲醇和 MTO级甲醇送入 MTO装置或中间产品罐区储存,精制后的甲醇送入 MTO装置或中间产品罐区储存。