温度控制系统及控制方案

温度控制系统及控制方案

08自动化侯伟08378094

【摘要】:本设计采用51单片机与pc机相结合,使用ADC0809对温度进行采样,所得的数据使用中位值平均滤波法进行滤波,然后使用专家模糊PID控制算法对加热炉进行控制,能够进行恒温定点加热,也能够使其温度按工艺所要求的温度曲线变化,在不同时段按要求加热。

【关键字】:PC机51单片机炉温控制专家模糊PID控制滤波

一、概述

温度是工业生产中常见的工艺参数之一,任何物理变化和化学反应过程都与温度密切相关,因此温度控制是生产自动化的重要任务。对于不同生产情况和工艺要求下的温度控制,所采用的加热方式,燃料,控制方式也各不相同。

系统用温度传感器将检测到的实际炉温A/D转换,51单片机把所得值与设定值进行比较,使用专家模糊PID算法进行修正,求得对应的控制量控制可控硅驱动器,调节电炉的加热功率,从而实现对炉温的控制。因此采集的炉温数据精度至关重要。利用51单片机实现温度智能控制,能自动完成数据采集、处理、缓冲、转换、并进行PID实施控制,包括各参数数值的修正,并把数据传输给PC机进行动态直观显示,同时也可以通过PC机设定参数。但在控制过程中应该注意,采样周期不能太短,否则使调节过于频繁,不但执行机构不能反应,而且计算机的利用率大为降低。采样周期太长,也是不合适,因为干扰无法及时消除,使调节品质下降。随着单片机在各行业控制系统中的普遍采用,其构成的实时控制系统日臻完善,使该温度控制系统的总体性能大大提高,功能更趋完善,并详细介绍了该系统的软、硬件实施手段及系统特点。

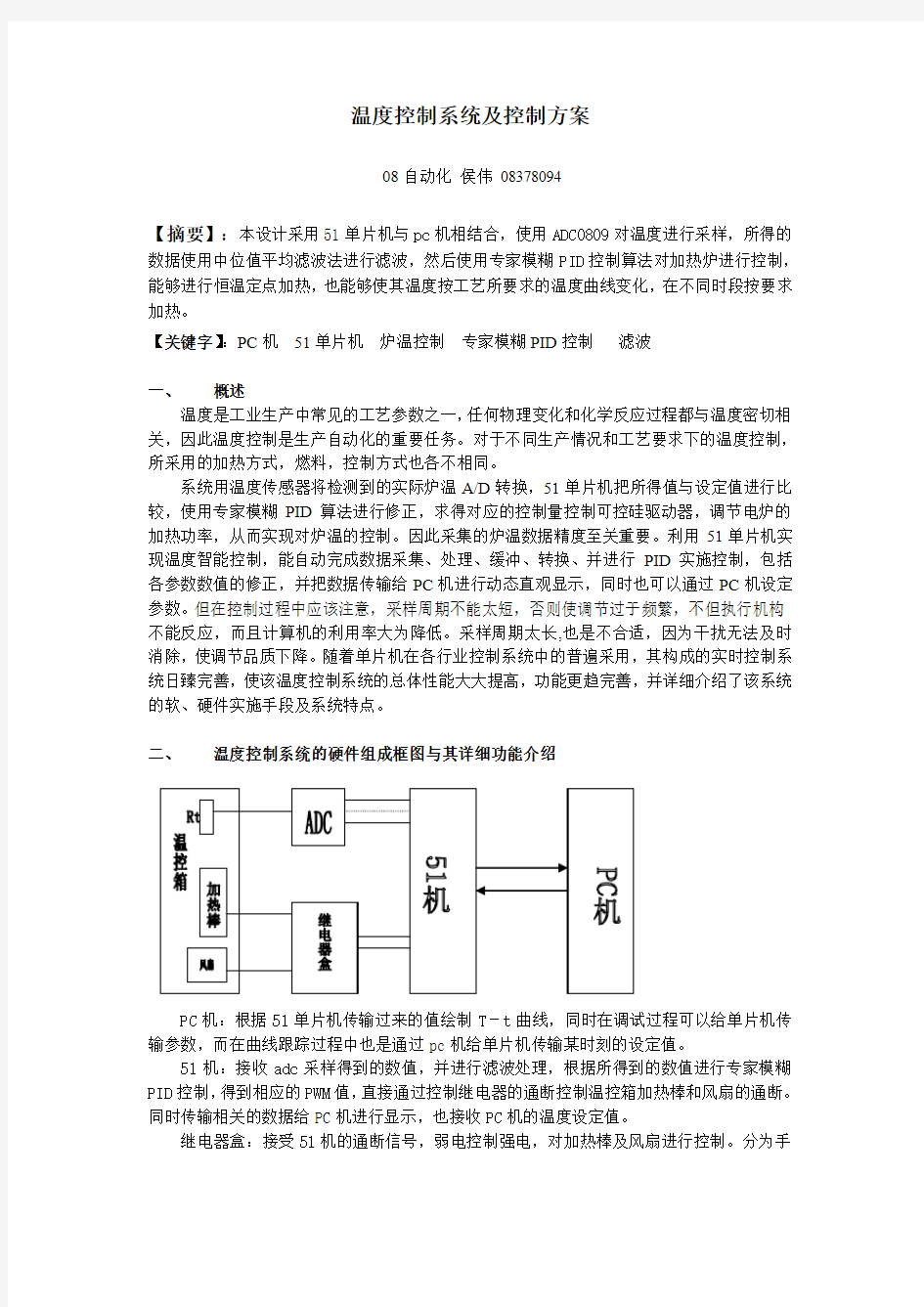

二、温度控制系统的硬件组成框图与其详细功能介绍

PC机:根据51单片机传输过来的值绘制T-t曲线,同时在调试过程可以给单片机传输参数,而在曲线跟踪过程中也是通过pc机给单片机传输某时刻的设定值。

51机:接收adc采样得到的数值,并进行滤波处理,根据所得到的数值进行专家模糊PID控制,得到相应的PWM值,直接通过控制继电器的通断控制温控箱加热棒和风扇的通断。同时传输相关的数据给PC机进行显示,也接收PC机的温度设定值。

继电器盒:接受51机的通断信号,弱电控制强电,对加热棒及风扇进行控制。分为手

动和自动两种方式

加热棒:对温控箱加热,可通过改变通断的占空比来调节加热的速率风扇:对温控箱降热,通过改变通断的占空比来调节降热的速率

加热箱:被控对象,特点:延时大,温度在一定范围内是线性变化的。

硬件电路

三、控制流程

(一)程序设计

●51机

程序流程图如图2所示:

●PC机

程序流程图如图3所示。

1、MSComm控件

(1)通信方式

PC机和51机之间采用RS-232C串口通信,选用Visual Basic 6.0编写控制软件。使用MSComm通信控件控制串口通信。MSComm是微软公司提供的用于Windows下串口通信的ActiveX控件。应用程序可以通过它简单而方便的通过串口收发数据。MSComm控件提供了两种通信方式:事件驱动和查询。

事件驱动是串口交互通信中的一种非常有效的方法。当串口接收缓冲区中收到数据,或者串口发送完毕之类的事件发生时,系统将事件转换为消息,在MSComm控件中体现为CommEvent属性值的变化。利用MSComm控件的OnComm事件可以捕获并处理这些消息,从而实现串口通信的编程。

查询实质上还是属于事件驱动的范围,因为查询是通过每隔一段时间就查询一次MSComm控件的CommEvent属性的值来查询发生的事件和出现的错误。一旦CommEvent 的值发生变化,说明有通信事件或者错误发生。

(2)MSComm控件编程

A.MSComm控件的初始化

对MSComm串口的初始化一般要完成以下的设置:设定端口号(CommPort)、设定传输协议(Settings)、设定其他参数、打开通信端口。

B.捕捉串口事件

在窗体设计中,双击窗体中的MSComm空间,会自动弹出代码窗口,系统会自动生成OnComm子程序并定位光标在OnComm子程序。我们可以在里边编程设定发生OnComm事件后应当执行的操作。

C.串口数据的读取

在MSComm控件中,对接收缓冲区的读取有两种方式,一种是文本形式,一种是二进制形式。对于文本形式来说,需要在初始化时设置InputMode属性为comInputModeText,读取时可以直接将接收缓冲区赋值给一个String字符串变量。

对于二进制形式的数据来说,读取数据稍微麻烦一点。即使我们只接收到一个字节的数据,都无法用数值类型变量接收数据。通过查阅MSDN我们知道,Input属性通过一个Variant变体变量返回一个二进制数组,所以我们既可以用Variant变量接收,接受后的变量作为二进制数组使用,也可直接用二进制数组接收。

D.串口数据的写入。

在MSComm控件中,发送数据同样有两种方式。一种是文本方式,另一种是二进制方式。对于文本方式,直接将一个字符串变量传递给Output属性就行了。

2、温度曲线的绘制

(1)画图框

首先建立一个PictureBox画图框picture1,所有的曲线绘制工作都在这个画图框中进行。画图框有一个重要的布尔属性AutoRedraw,缺省值为False,当程序窗口被遮盖时,再切换回程序,之前绘制的图形中被挡住的部分会被擦去;设置为True后,切换回程序,系统会自动重新绘制被擦去的部分。

(2)确定绘图点的位置

VB给我们提供了自己的坐标系。即:画图框左上角为原点(0,0),往右为X方向,向下为Y方向。为画图方便,系统设定picture1的大小为(0,0)-(1200,100),而时钟为1s,所以picture1的一个点对应1秒,总时长20min,而纵坐标即温度值。但实

验中温度范围为没有0到100,故把纵坐标设为30-80,Y 值也需由式子Y=(T-30)*2得到。

(3)绘图方法

Pset 方法(点)、Line 方法(线)、Circle 方法(圆)

(二)系统的算法与基本原理

1、数据采集与滤波

实验中采样时间为1s 采集10个数据,但是采集的数据不稳定,必须进行滤波处理,根据采集数据的特点选择了中位值平均滤波法(又称防脉冲干扰平均滤波法)连续采样N 个数据,去掉一个最大值和一个最小值,然后计算N-2 个数据的算术平均值。但是单单该算法数据还是有不少的波动,于是再把所得的结果与上次的结果进行平均处理。这样得到的数据就基本稳定了,但还有一个问题,就是由于变送器出错会使温度值出现坏点,于是进行了二次滤波,即根据所得的结果与上次的结果进行比较,若偏差大于2.5度则认定为坏点,同时把上次的结果赋给这次的结果。

2、控制算法

对于炉温控制,其方框图为:

系统框图

■ 普通PID 控制算法

PID 算法作为简单有效的控制方法,具有极强的通用性。控制器的算法为 (E (t )为误差):

])

()()([)(0

dt

t de T dt t e k t e k t U d

t

i p ++=? 经数字离散化,控制器(其中T 为采样周期,我们设置为3S )为:

)]

1()([)()()]}1()([)()({)(0

--+

+

=--+

+

=∑∑==k E k E T

T K i E T T K k E k k E k E T

T i E T T

t e k k U d p k

i i

p p d

k

i i p

经化简有:

,,,T

T K D T T k I k P d p i

p p =

=

= ---------------①

)]1()([)()()(0

--++=∑=k E k E D i E I k PE k U k

i ---------------②

经PID 控制器输出U (T ),作为占空比的控制。

■ 积分分离PID 控制算法

虽然PID 易于实现,但当输入的偏差太大时,容易产生因积分溢出引起振荡。积分分离PID 算法就是判断当误差超过一定程度的时候,撤消积分影响。 数字化后的控制器为:

10)],1()([)()()(0

或=--++=∑=ααk E k E D i E I k PE k U k

i

■ 前馈校正加PID 算法

由于PID 控制是一种误差消除的过程,总是会出现振荡过程,而且无论是多好的PID 参数,一旦输入量发生变化,仍然要经过同样的振荡过程。加入一个前馈校正,根据输入变化对PID 输出值进行校正,这样可以消除振荡,使输出趋势更加准确。其方框图为:

前馈控制框图

即是对于输入的现在斜率变化,和一段时间后的斜率变化作对比,出现一个差值,作为PID 控制器输出的调整量。

(三)试验过程

用计算机控制一个工业生产过程时,必须先将过程中表达因与果、量与量之间的关系用数学形式描述出来,编好程序存入计算机,才能实现控制有关的生产过程。对数学模型的建立有阶跃响应法、脉冲响应法、相关函数法等多种方法。 1、 炉子模型建立及PID 参数的初步确定

采用阶跃响应方法,对炉子的数学模型K/(1+Ts )(1+τs )进行多次测试。经分析可得以下参数:

炉子时间常数T=5~8min ,K=0.6~1.2,延迟时间τ=0.5~2.5min

由已得参数, 采用Matlab 仿真,根据临界比例系数法可先得出一个近似得比例系数,为实验做好准备。

Simulink仿真框图

得到等幅振荡响应:临界比例系数Ku=10,振荡周期Tu大约为200s

在实际实验当中,用临界比例系数法得Tu=220S基本相符。

根据经验PID参数与Ku,Tu的关系,有:

Kp=10/1.67=6

Ti=0.5*Tu=100S

Td=0.125*Tu=25

代入①式,有:

P=6,I=0.18(选用0.2),D=50(选用45)

按此作为PID控制器初步参数。

2、实际试验过程及算法的调整

1)定温算法

实验中试验了该PID算法,但由于所用的炉子功率太小,导致出现超调之后温度很难降下来,也使炉温出现长时间的震荡,所用实验采用了让风扇全开,通过控制加热棒是炉子稳定到所需的温度。根据炉子的温度曲线走向趋势,采用了专家PID算法,即编程使炉子的曲线按自己想要的方向发展。通过不断的修改算法与试验,最终得到的算法大概如下:先让炉子全速升温,在炉子温度上升到设定温度10度误差范围内时采用带积分分离的PI控制算法,而D分量分离开来作为判断依据。根据D分量判断炉子是升温还是在降温,在升温过程出现负偏差时,马上关掉加热棒,而在降温过程中负偏差大于两度时才关闭加热棒。其他时候都是根据PI算法得出的结果控制加热棒的开关占空比。积分值设了一个上限,但误差积分超过该上限则积分值为该上限值,若积分值继续增大的另一个上限则把积分值设为0,重新累计误差。而上限值的选取在不同温度时可选不同的值,在调整过程中可以设的大一点,而在稳态时可以设小一点,从而使炉温更加稳定。该算法得出的结果如下图:

由图可见除去一两个坏点(是由于变送器引起的,虽然经过二次滤波后数值减小了,

但依旧可以看到),炉子温度稳定在65度左右,误差1度。

2)跟踪曲线算法

该算法基于定温算法,再根据实际曲线的趋势进行调整。首先加入了模糊控制量,因为温度变化范围比较大,在不同的温度范围内需对P进行调整。其次D分量在该过程的作用更加的明显。基于定温算法,在升温过程曲线是趋于稳定状态的,即D分量会有等于0的情况。(因为温度是个缓慢变化的量,在2s的采样时间内即使温度是处于上升趋势,D分量也基本为0故D的采样时间增大到10s)若出现该情况则应加大炉子的PWM,使炉子有升温的趋势,即强制升温。其次在稳定在65度然后升温时会出现滞后,此时需加超前处理算法,即在接近拐点处就给炉子一定的PWM加热,使其到达拐点时刚好处于升温趋势。以下是实验过程的一些截图:

未加D判断和超前处理时的曲线,即修改kp值和积分上限得到的结果

增加D判断的结果,在拐点处的滞后使得后一段曲线不能很好的跟踪,而且可看出后一段的强制升温值设小了偏离曲线后无法跟上去。

跟踪的很好。

四、设计总结与扩展

(一)总结

1、硬件驱动

实验中,由51机的P1口对温控箱的开关炉进行控制,更细微的说,是对温控箱里的继

电器进行控制,当P1口输出一个高电平时,给继电器一个驱动电流,让继电器吸合,即开关闭合,但由于P1口输出驱动电流不够,所以需要增加一个可以增大P1口输出电流的器件,这样才能使得51机正常控制温控箱的开关。

2、控制周期(实际系统的采样周期)的固定问题

对于数字系统,其采样周期是很有讲究的,关系到控制效果和系统的稳定。对于一个温度系统,惯性比较大的系统,按照经验,其采样周期为几秒到10几秒范围。经过多次试验,大约1秒的采样周期会有更好的控制效果,而加热棒的PWM周期设为2s,这样的选择使其稳定性,收敛性,抗干扰性都会好很多,避免过于频繁的开关操作,既能保护继电器,又能使得系统的反应在预期之内。

3、滤波的重要性

由于环境干扰的存在,有必要进行适当的滤波。虽然我们是每10个采样点作为一次PID 运算的输入,系统干扰的可能性比较低,但经过多次试验,如果有干扰,系统响应会付出多重代价,包括引发振荡,跳出限幅范围,甚至引起发散。

降低这种可能性的最有效方法,就是滤波设计。做法有多种,针对于所得的炉温数据,我们采用了中位值平均滤波法,因为该算法融合了中值滤波和平均值滤波两种滤波法的优点,对于偶然出现的脉冲性干扰,可消除由于脉冲干扰所引起的采样值偏差。然后根据实验过程出现的坏点又进行了二次滤波。

4、对于温度控制的一些别的体会

身为本组的队长,特别体会到团队协作的重要性,一个比较大的系统经过分工可以变得更加的简单。同时也感到不少压力,因为队里成员的实践水平都不是很高,整个系统都得由我连接起来,虽然分工使得工作减少了,但是每个人的风格和水平不同,若没有扎实的基础和比较丰富的实践经验则很可能使连接起来的系统不能如期的工作,这样将使各个有效的环节的成为垃圾。因为单片机与PC机通信方面以前没做过,所以使得实验过程滞后了,但这不影响实验的顺利进展,我们通过把算法在单片机里实现解决了该问题,同时该问题后面也解决了,从而使曲线跟踪有可能进行。对于温控这样的系统,单片机的处理速度已经是绰绰有余了。最后还是不得不抱怨一下,因为温度的变化实在是太缓慢了,更改一个参数就得等好长一段时间才能看到结果……不过当出现的结果终于达到想要的时,那一刻的激动更是无法形容了。

(1)pc机vb程序(包括串行通信,数据接收等,跟踪曲线等等)

Dim Xinterval, Yinterval As Integer 'Xinterval:每一个时间单位对应x轴多少个单位,Yinterval:每一摄氏度对应图象上y轴多少个单位

Dim X, Y, preX, PreY As Double '当前坐标和前一个坐标

Dim i As Integer

Dim temp_set As Double

Dim MinX, MaxX, MaxY, MinY As Integer

--------------------------------------------------------------------------------------------------------

Private Sub Form_Load()

https://www.360docs.net/doc/916117229.html,mPort = 1

MSComm1.Settings = "1200,N,8,1"

MSComm1.InputLen = 0

MSComm1.InBufferSize = 1024

MSComm1.OutBufferSize = 512

MSComm1.SThreshold = 0

MSComm1.RThreshold = 3

MSComm1.InBufferCount = 0

MSComm1.OutBufferCount = 0

MSComm1.InputMode = comInputModeBinary

MinX = 0

MaxX = 20 * 60

MinY = 0

MaxY = 100

Yinterval = 1

Xinterval = 1

Picture1.Scale (MinX, MaxY)-(MaxX, MinY)

Timer1.Enabled = False

Timer2.Enabled = False

Timer3.Enabled = False

End Sub

---------------------------------------------------------------------------------------------------------------------

Private Sub DrawCurve()

preX = X

PreY = Y

X = X + Xinterval

Y = (Val(NowTemp.Text) - 30) * 2

Picture1.PSet (X, Y)

'Picture1.Line (preX, PreY)-(X, Y), 2

End Sub

--------------------------------------------------------------------------------------------------------------------

Private Sub Picture1_Click()

----------------------------------------------------------------------------------------------------------------------- Private Sub start_Click()

If MSComm1.PortOpen = False Then MSComm1.PortOpen = True

Timer1.Enabled = True

darwbackline

Form_XY

End Sub

--------------------------------------------------------------------------------------------------------------------- Private Sub Stop_Click()

If MSComm1.PortOpen = True Then MSComm1.PortOpen = False

Timer1.Enabled = False

Timer2.Enabled = False

Timer3.Enabled = False

End Sub

--------------------------------------------------------------------------------------------------------------------- Private Sub Redarw_Click()

Picture1.Cls

darwbackline

X = 0

Y = 0

End Sub

------------------------------------------------------------------------------------------------------------------ Private Sub Set_temp_Click()

Dim out_data(0) As Byte

If MSComm1.PortOpen = False Then MSComm1.PortOpen = True

out_data(0) = Val(Settemp.Text)

MSComm1.Output = out_data

Com_State.Text = "正在传数..."

End Sub

----------------------------------------------------------------------------------------------------------------------- Private Sub MSComm1_OnComm()

Dim datin() As Byte

datin() = MSComm1.Input

Y = datin(0)

pwm.Text = CStr(datin(1))

wanttemp.Text = CStr((datin(2) - 5) / 2)

Set_P.Text = CStr(datin(3))

Get_AD.Text = CStr(Y)

Com_State.Text = "正在接收数据..."

NowTemp.Text = CStr((Y - 5) / 2)

----------------------------------------------------------------------------------------------------------------------- Private Sub Timer1_Timer()

DrawCurve

End Sub

----------------------------------------------------------------------------------------------------------------------- Private Sub Form_XY()

Dim X!, Y!, i%

Form1.Scale (-9, 9)-(9, -9)

CurrentX = 7: CurrentY = -7.2: Print "时间(min)"

CurrentX = -8.5: CurrentY = 4.5: Print "温度(C)"

For i = 0 To 20 'X轴坐标

Line (i * 7 / 10 - 7, -7.2)-(i * 7 / 10 - 7, -7)

CurrentX = i * 7 / 10 - 7 - 0.2

CurrentY = -7.5

Print i

Next i

For i = 0 To 5 'Y轴坐标

Line (-7.2, i * 11 / 5 - 7)-(-7, i * 11 / 5 - 7)

CurrentX = -8

CurrentY = i * 11 / 5 - 7 + 0.1

Print i * 10 + 30

Next i

End Sub

-----------------------------------------------------------------------------------------------------------------------

Private Sub darwbackline()

Dim X!, Y!, i%

For X = 0 To 1200

If X Mod 60 = 0 Then

For i = 1 To 200

Y = i / 2

Picture1.PSet (X, Y), RGB(0, 200, 0)

Next i

Else

For i = 1 To 50

Y = i * 2

Picture1.PSet (X, Y), RGB(0, 200, 0)

End If

X = X + 2

Next X

End Sub

--------------------------------------------------------------------------------------------------------------- Private Sub follow_line()

If i <= 300 Then

Settemp.Text = CStr(55 + i / 30)

Else

If i <= 480 Then

Settemp.Text = CStr(65)

Else

If i <= 780 Then

Settemp.Text = CStr(65 + (i - 480) / 30)

Else

If i <= 900 Then

Settemp.Text = CStr(75)

Else

Settemp.Text = CStr(75 - (i - 900) / 30)

End If

End If

End If

End If

End Sub

----------------------------------------------------------------------------------------------------------------------- Private Sub followline_Click()

Picture1.Cls

darwbackline

i = 0

Timer2.Enabled = True

darwline

End Sub

------------------------------------------------------------------------------------------------------------------ Private Sub darwline()

Dim X!, Y!

For X = 0 To 1200

If X <= 300 Then

Y = 55 + X / 30

Y = (Y - 30) * 2

Picture1.PSet (X, Y), RGB(0, 0, 255)

Else

If X <= 480 Then

Y = 65

Y = (Y - 30) * 2

Picture1.PSet (X, Y), RGB(0, 0, 255)

Else

If X <= 780 Then

Y = 65 + (X - 480) / 30

Y = (Y - 30) * 2

Picture1.PSet (X, Y), RGB(0, 0, 255)

Else

If X <= 900 Then

Y = 75

Y = (Y - 30) * 2

Picture1.PSet (X, Y), RGB(0, 0, 255)

Else

Y = 75 - (X - 900) / 30

Y = (Y - 30) * 2

Picture1.PSet (X, Y), RGB(0, 0, 255)

End If

End If

End If

End If

X = X + 2

Next X

End Sub

----------------------------------------------------------------------------------------------------------------------- Private Sub Timer2_Timer()

Dim out_data(0) As Byte

If MSComm1.PortOpen = False Then MSComm1.PortOpen = True

i = i + 1

follow_line

out_data(0) = Val(Settemp.Text)

MSComm1.Output = out_data

End Sub

-------------------------------------------------------------------------------------------------------

Private Sub follow_line2()

Settemp.Text = CStr(65 + 10 * Sin(2 * 3.1415926 * i / 1200))

End Sub

--------------------------------------------------------------------------------------------------------------- Private Sub darwline2()

Dim X!, Y!

For X = 0 To 1200

Y = 65 + 10 * Sin(2 * 3.1415926 * X / 1200)

Y = (Y - 30) * 2

Picture1.PSet (X, Y), RGB(0, 0, 255)

X = X + 2

Next X

End Sub

-------------------------------------------------------------------------------------------------------

Private Sub followline2_Click()

Picture1.Cls

darwbackline

i = 0

Timer3.Enabled = True

darwline2

End Sub

---------------------------------------------------------------------------------------------------

Private Sub Timer3_Timer()

Dim out_data(0) As Byte

If MSComm1.PortOpen = False Then MSComm1.PortOpen = True

i = i + 1

follow_line2

out_data(0) = Val(Settemp.Text)

MSComm1.Output = out_data

End Sub

------------------------------------------------------------------------------------------------------

(2)单片机定温程序(主要是专家PID算法,AD温度采用,数据输出)

#include

#include

#define uint unsigned int

#define uchar unsigned char

unsigned char xdata *ad=0xcfa8;

uchar TEMP_MAX=200 ;

uchar TEMP_DEADLINE=1;

uchar TEMP_KP=11;

uchar TEMP_KI=20;

uchar TEMP_KD=3 ;

uint count1,count2,count3,count4; uchar temp[10]=0;

uint average_temp1;

uchar average_temp;

uchar last_average_temp;

uchar temp_pwm;

sbit stover=P3^4;

sbit fan=P3^5;

sbit ad_eoc=P3^3;

uchar receive_buf[4];

uchar temp_Ref;

int temp_PreError;

int temp_PreDerror;

int temp_PreU1;

int temp_PreU;

uchar temp_kp1;

uchar temp_ki1;

uchar temp_kd1;

uchar TEMP_MIN;

uchar temp_kp2;

uchar temp_ki2;

uchar temp_kd2;

uchar KI;

int error_count;

int error_count2;

int error_count3;

uchar de_flag=0;

uchar last_temp;

uchar flag1=0;

char I_max=15;

char I_min=-15;

void temp_PIDInit ()

{

temp_Ref = 0 ;

average_temp = 0 ;

temp_PreError = 0 ;

temp_PreDerror = 0 ;

temp_PreU = 0;

temp_kp1=TEMP_KP;

temp_ki1=TEMP_KI;

temp_kd1=TEMP_KD;

temp_kp2=temp_kp1;

}

uchar temp_PIDCalc()

{

int error,d_error,dd_error;

if(temp_kp1!=temp_kp2)

{

temp_kp1=temp_kp2;

temp_PreError=0;

temp_PreDerror=0;

temp_PreU=0;

}

if (average_temp > 2)

TEMP_MIN = 0;

else

TEMP_MIN = TEMP_MAX;

error = temp_Ref - average_temp;

temp_PreError = error;

temp_PreDerror = d_error;

count4++;

error_count+=error;

error_count2+=error;

if(count4>=10)

{

if((last_temp-average_temp)<0)

{

de_flag=1;

}else

{

de_flag=0;

}

d_error=last_temp-average_temp;

temp_PreDerror = d_error;

last_temp=average_temp;

error_count2=0;

count4=0;

}

if(error_count>I_max)

{

error_count3=I_max;

if(error_count>I_max+10||error_count2<0)

{

KI=0;

error_count=0;

}

}

else if(error_count<=I_min)

{

error_count3=I_min;

if(error_count

{

KI=0;

error_count=0;

}

}

else

{

error_count3=error_count;

KI=1;

}

if(error>=20)

temp_PreU=200;

else if(error<0)

temp_PreU=0;

else

{

temp_PreU1=temp_kp1 * (temp_Ref-5)+KI*temp_ki1*error_count3;

temp_PreU= temp_PreU1/20-2;

}

if(error<0&&error>-4&&de_flag==1)

自控系统安装工程施工方案

8.1. 工程概况 本工程自动化控制要求较高,整个工程仪表设备及控制系统包括:生产过程的自动监测与控制、计算机管理网络系统、闭路电视监控系统等。 全厂中央控制室设在厂区综合楼,设备监控自动化系统由中央监控计算机、服务器、工业以太网、PLC控制站及远程I/O子站ECU组成。中央监控计算机通过通讯适配器与工业以太网相连,配置实时监控软件,实现对生产现场设备状态的实时监测、远程控制、生产过程数据存储分析、报表报警打印等功能。 中控室计算机通过控制网络远程控制现场重要设备或机组的开、关、停和运行参数设定,监测设备及仪表的运行工况和运行参数。 现场使用了大量的仪表具体有:超声波液位仪、浊度仪、压力变送器、温度变送器、电磁流量计等。 8.1.2 施工程序 施工准备→复检预留、预埋→盘柜基础、支架制安→保护管敷设→PLC柜安装→仪表单校→现场仪表安装→电缆、光缆敷设→校接线→系统调试。 8.1.3 主要施工方法 8.1.3.1 施工前的准备 包括技术准备和物资准备。技术准备,熟悉图纸,掌握设计意图及全部技术要求,进行图纸会审,发现图纸中的问题,及时向业主、设计单位提出疑问及合理化建议。物资准备,根据施工图编制物资材料计划书,及施工需要准好的材料、机具设备,安排好进厂时间。 8.1.3.2 仪表设备的开箱检验 仪表设备在搬运、开箱入库时要小心谨慎。设备的现场开箱检验,由我方技术人员会同业主及有关人员一起进行,并严格按照施工设计图纸及有关合同认真核对产品的型号、规格、铭牌参数、数量及产品的合格证,作好检查记录。如果发现问题后,及时配合业主做好更换工作,最后由我方技术人员根据设计要求及产品说明书对每台仪表进行单体检查,单体检查合格后的仪表方可交付安装。对开箱随机带来的产品资料可先交付业主和监理,在安装需要时再由我方技术人员向业主和监理申请。 8.1.3.3 配管及桥架安装 (1)电缆桥架安装 ①桥架的订货,为便于尽量减少现场制作,施工人员详细阅读图纸,根据产品说明书,提出详细的桥架的配件、吊架、固定件的具体型号和数量。 ②桥架到货后,为防止因堆放造成桥架变形和配件混乱,应把各种型号的桥架堆放整齐,配件分类堆放,做上标志。 ③桥架支架的安装与制作符合下列要求: a.制作支架时材料矫正、平直,切口不应有卷边和毛刺,制作好的支架应牢固、平整、尺寸准确,防腐齐全完好。 b.支架安装按设计要求,一般间距少于2m,支架固定牢固,间距均匀,整齐美观。 c.安装支架时,在金属结构上(征得业主同意)和砼的预埋件上,应采用焊接固定,在砼上,宜采用膨胀螺栓固定。 ④桥架安装横平竖直,整齐美观,距离一致,固定牢固。 ⑤桥架的所有断口、开孔实行冷加工,不得采用气焊。 ⑥桥架连接

【CN109974256A】一种室内温湿度控制系统及控制方法【专利】

(19)中华人民共和国国家知识产权局 (12)发明专利申请 (10)申请公布号 (43)申请公布日 (21)申请号 201910264380.2 (22)申请日 2019.04.03 (71)申请人 南京福加自动化科技有限公司 地址 210001 江苏省南京市经济技术开发 区恒业路6-3号 (72)发明人 李新美 王岑佳 刘守超 吴敢 (74)专利代理机构 南京经纬专利商标代理有限 公司 32200 代理人 曹翠珍 (51)Int.Cl. F24F 11/89(2018.01) (54)发明名称 一种室内温湿度控制系统及控制方法 (57)摘要 本发明涉及一种室内温湿度控制系统及控 制方法,运用自动化技术,实时检测获得送风侧 温湿度平均值和回风侧温湿度平均值,并据此针 对空调装置(1),实现表冷段(3)、蒸汽加热段 (4)、蒸汽加湿段(5)的精确控制输出,并通过左 右侧送回风向的定时切换,结合室内轴流风扇切 换控制组推动中间气流,提高左右侧室内空气混 合效率,使得室内各区域温湿度更加接近和均 衡,从而最终提高了整个室内环境的温湿度精 度, 进而提高了养殖质量和养殖收益。权利要求书2页 说明书5页 附图2页CN 109974256 A 2019.07.05 C N 109974256 A

权 利 要 求 书1/2页CN 109974256 A 1.一种室内温湿度控制系统,通过空调装置(1)实现对室内环境的恒温恒湿控制,其特征在于:包括控制模块(20)、送回风阀切换控制组和传感器检测组,其中,控制模块(20)与空调装置(1)相连接,进行制冷、制热、加湿、除湿功能控制,针对空调装置(1)内部回风区内气流实现温湿度控制,并输送至空调装置(1)内部的出风区;空调装置(1)内部出风区设置两个出风口,并定义为第一出风口和第二出风口,同时,空调装置(1)内部回风区设置两个进风口,并定义为第一进风口和第二进风口;室内环境中彼此相对的两侧壁上分别固定设置一组主导风装置,各组主导风装置分别均包括至少一个子导风装置,各子导风装置上分别均设置两端导风口,各子导风装置上的两端导风口敞开、且彼此连通; 送回风阀切换控制组包括左侧回风切换风阀(7)、左侧送风切换风阀(8)、右侧回风切换风阀(9)、右侧送风切换风阀(10),控制模块(20)分别与送回风阀切换控制组中的各切换风阀进行连接控制;第一出风口经管路对接左侧送风切换风阀(8)的其中一端,第一进风口经管路对接左侧回风切换风阀(7)的其中一端,左侧送风切换风阀(8)另一端与左侧回风切换风阀(7)另一端相对接,并且该对接位置经各根管路分别连通其中一组主导风装置中各子导风装置上的其中一端导风口;第二出风口经管路对接右侧送风切换风阀(10)的其中一端,第二进风口经管路对接右侧回风切换风阀(9)的其中一端,右侧送风切换风阀(10)另一端与右侧回风切换风阀(9)另一端相对接,并且该对接位置经各根管路分别连通另一组主导风装置中各子导风装置上的其中一端导风口; 传感器检测组包括两个温湿度检测组,各温湿度检测组分别与各组主导风装置彼此一一对应,各温湿度检测组分别均包括至少一个温湿度传感器,各温湿度检测组中温湿度传感器的数量与对应主导风装置中子导风装置的数量相同,温湿度检测组中各个温湿度传感器分别与对应主导风装置中各个子导风装置一一对应,各温湿度检测组中各温湿度传感器分别设置于对应主导风装置中对应子导风装置上的另一端导风口,控制模块(20)分别与各个温湿度传感器相连,分别获取对应子导风装置上导风口位置的温湿度数据。 2.根据权利要求1所述一种室内温湿度控制系统,其特征在于:还包括室内轴流风扇切换控制组,室内轴流风扇切换控制组包括至少一个送风轴流风扇组,室内轴流风扇切换控制组设置于所述室内环境中、两组主导风装置之间的位置,各送风轴流风扇组分别均包括正向送风轴流风扇组和反向送风轴流风扇组,所述控制模块(20)分别与各送风轴流风扇组中的正向送风轴流风扇组、反向送风轴流风扇组相连接、进行两向送风控制,针对两组主导风装置之间的气流进行引导。 3.根据权利要求2所述一种室内温湿度控制系统,其特征在于:还包括左侧送风风压传感器(21)和右侧送风风压传感器(6),所述左侧送风切换风阀(8)另一端与所述左侧回风切换风阀(7)另一端相对接位置串联左侧送风风压传感器(21)后、经各根管路分别连通其中一组主导风装置中各子导风装置上的其中一端导风口;所述右侧送风切换风阀(10)另一端与所述右侧回风切换风阀(9)另一端相对接位置串联右侧送风风压传感器(6)后、经各根管路分别连通另一组主导风装置中各子导风装置上的其中一端导风口;所述控制模块(20)分别与左侧送风风压传感器(21)、右侧送风风压传感器(6)相连接,获取各个风压传感器所设管路位置中气流流动的压力数据。 4.根据权利要求2所述一种室内温湿度控制系统,其特征在于:所述各组主导风装置分别均包括三个子导风装置,各组主导风装置中各个子导风装置呈纵向排列布局设置,即上 2

温度控制系统

《单片机技术》课程设计任务书 一、设计题目:数字电子钟、数字频率计、数字电压表、交通灯、抢答器、密码 锁、波形发生器、数字温度计、计算器、数字式秒表。 二、适用班级: 三、指导教师: 四、设计目的与任务: 学生通过理论设计和实物制作解决相应的实际问题,巩固和运用在《单片机技术》中所学的理论知识和实验技能,掌握单片机应用系统的一般设计方法,提高设计能力和实践动手能力,为以后从事电子电路设计、研发电子产品打下良好的基础。 五、设计内容与要求 设计内容 1、数字电子钟 设计一个具有特定功能的电子钟。该电子钟上电或按键复位后能自动显示系统提示符“P.”,进入时钟准备状态;第一次按电子钟启动/调整键,电子钟从0时0分0秒开始运行,进入时钟运行状态;再次按电子钟启动/调整键,则电子钟进入时钟调整状态,此时可利用各调整键调整时间,调整结束后可按启动/调整键再次进入时钟运行状态。 2、数字频率计 设计一个能够测量周期性矩形波信号的频率、周期、脉宽、占空比的频率计。该频率计上电或按键复位后能自动显示系统提示符“P.”,进入测量准备状态。按频率测量键则测量频率;按周期测量键则测量周期;按脉宽测量键则测量脉宽;按占空比测量键则测量占空比。 3、数字电压表 设计一个能够测量直流电压的数字电压表。测量电压范围0~5V,测量精度小数点后两位。该电压表上电或按键复位后能自动显示系统提示符“P.”,进入测量准备状态,按测量开始键则开始测量,并将测量值显示在显示器上,按测量结束键则自动返回“P.”状态。 4、交通灯 设计一个具有特定功能的十字路口交通灯。该交通灯上电或按键复位后能自动显示系统提示符“P.”,进入准备工作状态。按开始键则开始工作,按结束键则返回“P.”状态。要求甲车道和乙车道两条交叉道路上的车辆交替运行,甲车道为

楼宇自动控制系统施工方案

楼宇自动控制系统施工方案 一、材料设备要求 (一)主要设备要求(DDC、前端执行器、控制箱、通讯模块等): 1工程所用设备型式、规格、数量、质量在施工前应进行检查,无出厂检验证明材料、与设计不符者不得在工程中使用。 2经检验的设备应做好记录,对不合格的器件应单独存放,以备核查与处理。 3工程中使用的缆线、器材应与订货合同或封存的产品在规格、型号、等级上相符。 4备品、备件及各类资料应齐全。 5各种型材的材质、规格、型号应符合设计文件的规定,表面应光滑、平整,不得变形、断裂。 6管材采用钢管、硬质聚氯乙烯管时,其管身应光滑、无伤痕,管孔无变形,孔径、壁厚应符合设计要求。 7管道采用水泥管块时,应按通信管道工程施工及验收中相关规定进行检验。 8各种铁件的材质、规格均应符合质量标准,不得有歪斜、扭曲、毛刺、断裂或破损。 9设备的表面处理和镀层应均匀、完整,表面光洁,无脱落、气泡等缺陷。 10各类前端执行器的型号、规格、尺寸等是否符合图纸要求,有无出厂合格证。 11设备在进场前由施工单位或建设单位委托鉴定单位对其各项功能等检测,并出具检测报告。 (二)线缆要求: 1工程使用的对绞电缆或专用线缆,其型号、规格应符合设计的规定和合同要求。 2电缆所附标志、标签内容应齐全、清晰。 3电缆外护线套需完整无损,电缆应附有出厂质量检验合格证。如用户要求,应附有本批量电缆的技术指标。 4设备在进场前由施工单位或建设单位委托鉴定单位对其功率、各项功能等检测,并出具检测报告。电缆的电气性能抽验应从本批量电缆中的任意三盘中各截出100m长度,加上工程中所选用的接插件进行抽样测试,并作测试记录。(三) UPS: 1确定电源的功率、型号、波形是否和图纸、合同要求的相符。 2设备的表面处理和镀层应均匀、完整,表面光洁,无脱落、气泡等缺陷。 3设备在进场前由施工单位或建设单位委托鉴定单位对其功率、电压、电流、波形失真度等各项功能检测,并出具检测报告。 (四)中央管理计算机: 1确定是否具有监控、显示、操作、控制、数据管理辅助、安全保障管理、记录、自诊断、内部互通以及其他系统通讯等功能。 2确定管理计算机的型号是否和图纸、合同相符。 3设备在进场前由施工单位或建设单位委托鉴定单位对其各项功能等检测,并出具检测报告。 二、主要机具 管/锁钳、斜嘴钳、电钻、钻头、通电测试仪、钢锯、偏嘴钳、螺丝刀(偏头、十字花)、板岩锯、通条、剪丝钳、多用刀、绳子、拉绳、冲击工具、电缆夹、布线支架等。

基于51单片机的温度控制系统的设计

基于单片机的温度控制系统设计 1.设计要求 要求设计一个温度测量系统,在超过限制值的时候能进行声光报警。具体设计要求如下: ①数码管或液晶显示屏显示室内当前的温度; ②在不超过最高温度的情况下,能够通过按键设置想要的温度并显示;设有四个按键,分别是设置键、加1键、减1键和启动/复位键; ③DS18B20温度采集; ④超过设置值的±5℃时发出超限报警,采用声光报警,上限报警用红灯指示,下限报警用黄灯指示,正常用绿灯指示。 2.方案论证 根据设计要求,本次设计是基于单片机的课程设计,由于实现功能比较简单,我们学习中接触到的51系列单片机完全可以实现上述功能,因此可以选用AT89C51单片机。温度采集直接可以用设计要求中所要求的DS18B20。报警和指示模块中,可以选用3种不同颜色的LED灯作为指示灯,报警鸣笛采用蜂鸣器。显示模块有两种方案可供选择。 方案一:使用LED数码管显示采集温度和设定温度; 方案二:使用LCD液晶显示屏来显示采集温度和设定温度。 LED数码管结构简单,使用方便,但在使用时,若用动态显示则需要不断更改位选和段选信号,且显示时数码管不断闪动,使人眼容易疲劳;若采用静态显示则又需要更多硬件支持。LCD显示屏可识别性较好,背光亮度可调,而且比LED 数码管显示更多字符,但是编程要求比LED数码管要高。综合考虑之后,我选用了LCD显示屏作为温度显示器件,由于显示字符多,在进行上下限警戒值设定时同样可以采集并显示当前温度,可以直观的看到实际温度与警戒温度的对比。LCD 显示模块可以选用RT1602C。

3.硬件设计 根据设计要求,硬件系统主要包含6个部分,即单片机时钟电路、复位电路、键盘接口模块、温度采集模块、LCD 显示模块、报警与指示模块。其相互联系如下图1所示: 图1 硬件电路设计框图 单片机时钟电路 形成单片机时钟信号的方式有内部时钟方式和外部时钟方式。本次设计采用内部时钟方式,如图2所示。 单片机内部有一个用于构成振荡器的高增益反相放大器,引脚XTAL1和XTAL2分别为此放大器的输入端和输出端,其频率范围为~12MHz ,经由片外晶体振荡器或陶瓷振荡器与两个匹配电容一 起形成了一个自激振荡电路,为单片机提供时钟源。 复位电路 复位是单片机的初始化操作,其作用是使CPU 和系统中的其他部件都处于一个确定的初始状态,并从这个状态开始工作,以防止电源系统不稳定造成CPU 工作不正常。在系统中,有时会出现工作不正常的情况,为了从异常状态中恢复,同时也为了系统调试方便,需要设计一个复位电路。 单片机的复位电路有上电复位和按键复位两种形式,因为本次设计要求需要有启动/复位键,因此本次设计采用按键复位,如图3。复位电路主要完成系统 图2 单片机内部时钟方式电路 图3 单片机按键复位电路

智能型数字显示温度控制器使用说明书

XMT-2000 智能型数字显示温度控制器使用说明书 此产品使用前,请仔细阅读说明书,以便正确使用,并妥善保存,以便随时参考。 操作注意 为防止触电或仪表失效,所有接线工作完成后方能接通电源,严禁触及仪表内部和改动仪表。 断电后方可清洗仪表,清除显示器上污渍请用软布或棉纸。显示器易被划伤,禁止用硬物擦拭或触及。 禁止用螺丝刀或书写笔等硬物体操作面板按键,否则会损坏或划伤按键。 1.产品确认 本产品适用于注塑、挤出、吹瓶、食品、包装、印刷、恒温干澡、金属热处理等设备的温度控制。本产品的PID参数可以自动整定,是一种智能化的仪表,使用十分方便,是指针式电子调节器、模拟式数显温控仪的最佳更新换代产品。本产品符合Q/SQG01-1999智能型数字显示调节仪标准的要求。 请参照下列代码表确认送达产品是否和您选定的型号完全一致。 XMT□-□□□□-□ ①②③④⑤⑥ ①板尺寸(mm)3:时间比例(加热) 5:下限偏差报警 省略:80×160(横式) 4:两位PID作用(继电器输出) 6:上下限偏差报警 A:96×96 5:驱动固态继电器的PID调节⑤输入代码 D:72×72 6:移相触发可控硅PID调节 1:热电偶 E:96×48(竖式) 7:过零触发可控硅PID调节 2:热电阻 F:96×48(横式) 9:电流或电压信号的连续PID调节 W:自由信号 G:48×48 ④报警输出⑥馈电变送输出 ②显示方式 0:无报警 V12:隔离12V电压输出 6:双排4位显示 1:上限绝对值报警 V24:隔离24V电压输出 ③控制类型 2:下限绝对值报警 GI4:隔离4-20mA变送输出 0:位式控制3:上下限绝对值报警 2:三位式控制 4:上限偏差报警 2.安装 2.1 注意事项(5)推紧安装支架,使仪表与盘面结合牢固。 (1)仪表安装于以下环境 (2)大气压力:86~106kPa。2.3 尺寸 环境温度:0~50℃。 相对湿度:45~85%RH。 (3)安装时应注意以下情况 H h 环境温度的急剧变化可能引起的结露。 腐蚀性、易燃气体。 直接震动或冲击主体结构。 B l 水、油、化学品、烟雾或蒸汽污染。 b b’ 过多的灰尘、盐份或金属粉末。 空调直吹。阳光的直射。 热辐射积聚之处。 h’ 2.2 安装过程(1)按照盘面开孔尺寸在盘面上打出用来安装单位:mm 仪表的矩形方孔。型号 H×B h×b×1 h’×b’ (2)多个仪表安装时,左右两孔间的距离应大 XTA 96×96 92×92×70 (92+1)×(92+1) 于25mm;上下两孔间的距离应大于30mm。 XTD 72×72 68×68×70 (68+1)×(68+1) (3)将仪表嵌入盘面开孔内。 XTE 96×48 92×44×70 (92+1)×(44+1) (4)在仪表安装槽内插入安装支架 XTG 48×48 44×44×70 (44+1)×(44+1) 3.接线 3.1接线注意 (1)热电偶输入,应使用对应的补偿导线。 (2)热电阻输入,应使用3根低电阻且长度、规格一致的导线。 (3)输入信号线应远离仪表电源线,动力电源线和负荷线,以避免引入电磁干扰。 3.2接线端子 4.面板布置 ①测量值(PV)显示器(红) ?显示测量值。 ?根据仪表状态显示各类提示符。 ②给定值(SV)显示器(绿) ?显示给定值。 ?根据仪表状态显示各类参数。 ③指示灯 ?控制输出灯(OUT)(绿)工作输出时亮。 ?自整定指示灯(AT)(绿) 工作输出时闪烁。 ?报警输出灯1(ALM1)(红)工作输出时亮。 ?报警输出灯2(ALM2)(红)工作输出时亮。 ④SET功能键 ?参数的调出、参数的修改确认。 ⑤移位键 ?根据需要选择参数位,控制输出的ON/OFF。 ⑥▲、▼数字调整键 ?用于调整 数字,启动/退出自整定。

温度控制系统设计方案

温度控制系统设计方案 1引言 温度是工业过程控制中主要的被控参数之一,在冶金、化工、建材、食品、石油等工业中,工艺过程所要求的温度的控制效果直接影响着产品的质量。对于不同场所、不同工艺、所需温度高低围不同、精度不同,则采用的测温元件、测温方法以及对温度的控制方法也将不同,随着电子技术和微型计算机的迅速发展,微机测量和控制技术得到了迅速的发展和广泛的应用。越来越显示出其优越性。 随着集成电路技术的发展,单片微型计算机的功能不断增强,许多高性能的新型机种不断涌现出来。单片机以其功能强、体积小、可靠性高、造价低和开发周期短等优点,成为自动化和各个测控领域中广泛应用的器件,在温度控制系统中,单片机更是起到了不可替代的核心作用。在工业生产中,如用于热处理的加热炉、用于融化金属的坩锅电阻炉等,都用到了电阻加热的原理。 鉴于单片机技术应用的广泛性和优越性,温度控制的重要性,因而设计一种较为理想的温度控制系统是非常有价值的。本文就是根据这一思想来展开的。 1.1 系统设计的目的和任务 1.1.1 系统设计的目的 通过本次毕业设计,主要想达到以下目的: 1. 增进对单片机的感性认识,加深对单片机理论方面的理解。 2. 掌握单片机的部功能模块的应用,如定时器/计数器、中断、片外存贮器、I/O口等。 3. 了解和掌握单片机应用系统的软硬件设计过程、方法及实现,为以后工作中设计和实现单片机应用系统打下基础。 4. 熟悉闭环控制系统的组成原理及单片机PID算法的实现方法。 1.1.2 系统设计的任务 1.查阅资料,弄清楚所要解决的问题的思路,确定设计方案。 2.系统硬件电路设计。 3.系统相关软件设计。 4.仿真实现温度参数设定、转换、显示等功能。 5.依据对象模型设计控制器参数, 6.系统调试与分析;并依据调试结果予以完善。 1.2毕业设计论文安排 1.论证系统设计方案,设计系统原理图。

BWY(WTYK)-802、803温度控制器说明书中文

感谢您使用本厂产品 使用前请认真阅读产品使用说明书 目录 一、概况 (1) 二、工作原理 (5) 三、主要技术指标 (5) 四、安装及使用 (5) 五、注意事项 (10) 六、附录Pt100工业铂电阻分度值表 (11)

一、概况 1、温度控制器根据沈阳变压器研究所制订的JB/T6302《变压器用压力式温度计》标准的命名 如下: 2 2、温度控制器根据JB/T9236《工业自动化仪表产品型号编制原则》的要求产品命名如下: 2

BWY(WTYK)系列温度控制器的成套性和适用性

图一 系列温度控制器外形及安装尺寸B W Y (W T Y K )

二、工作原理 变压器温度控制器(以下简称温控器),主要由弹性元件、毛细管、温包和微动开关组成。当温包受热时,温包内感温介质受热膨胀所产生的体积增量,通过毛细管传递到弹性元件上,使弹性元件产生一个位移,这个位移经机构放大后指示出被测温度并带动微动开关工作,从而控制冷却系统的投入或退出。 BWY(WTYK)-802A、803A温控器采用复合传感器技术,即仪表温包推动弹性元件的同时,能同步输出Pt100热电阻信号,此信号可远传到数百米以外的控制室,通过XMT数显温控仪同步显示并控制变压器油温。也可通过数显仪表,将Pt100铂电阻信号转换成与计算机联网的直流标准信号(0~5)V、(1~5)V或(4~20)mA输出。 三、主要技术指标 (一)BWY(WTYK)-802、803型 1、正常工作条件:(-40~+55)℃ 2、测量范围:(-20~+80)℃ (0~+100)℃ (0~+120)℃ (0~+150)℃ 3、指示精确度: 1.5级 4、控制性能:①设定范围:全量程可调 ②设定精确度:±3℃ ③开关差: 6±2℃ ④额定功率: AC 250V/3A ⑤标准设定值:802:K1=55℃; K2=80℃ 803:K1=55℃; K2=65℃ K3=80℃ 5、仪表安装尺寸:详见外形及安装尺寸图 (二)BWY(WTYK)-802A、803A型 1~5条同上。 6、输出Pt100铂电阻信号(附分度值) (三)XMT-288F数显温控仪,另附说明书。 (四)XMT-288FC数显温控仪,另附说明书。 四、安装及使用 (一)BWY(WTYK)-802、803型温控器

自动控制系统安装施工方案与技术措施

自动控制系统安装施工方案与技术措施 1、自动控制系统安装概述 本工程自动控制系统2套分别是金鱼岗翻板闸自动控制系统设备及安装、狮头岭翻板闸自动控制系统设备及安装。 我司在自动控制系统工程安装施工时遵循水利工程设计、施工和管理的相关专业标准、规程、规范和规定,建设综合数据库系统、计算机网络系统等为核心的自动化管理信息系统,通过现代化管理手段,有预见性地为工程运行管理部门提供运行管理信息,提高现代化管理水平。 2、自动控制系统安装方法 2.1自动控制系统安装前期准备 (1)工程施工人员组成及安排 为配合本次工程施工的顺利进行,我公司根据工程进度的需要及时增加人力资源的配备,确保工程的顺利完工。主要人员有:技术负责人、系统工程师、施工员、现场作业人员。 (2)工程进度安排 根据项目的工程规模、业主的工期要求,合理的安排工程人员分工,制定详细可行的分项安装进度表,并且按照工程进度安排表的时间安排严格执行,确保按业主的要求的工期内完成整个工程。 (3)现场准备 项目部管理人员在施工前做好物料、仪器、车辆等的准备工作,并与业主、监理、设计联系,确认具体事宜并做好施工具体的组织方案。 收集资料:项目部管理人员施工前收集整理与施工相关的图纸和地理信息等

资料。 做好实施性施工组织方案,主要内容包括:工程进度总计划、每日施工详细计划、人员安排、资料安排、进度控制、质量安全保证措施等。 2.2自动控制系统安装方法 (1)设备在安装前应作检查,并应符合下列规定:设备外形完整,内外表面漆层完好;设备外形尺寸、设备内主板及接线端口的型号及规格符合设计规定;应垂直、平正、牢固;对主要受控设备的控制、运行、报警状态进行监视,以有利于系统的运行管理。 所供设备到达现场后,我司派工程技术人员会同项目相关部门有关方面人员一起进行开箱检查,严格按照施工图纸及有关合同核对产品的型号、规格、品牌参数、厂家、数量及产品合格证书,双方共同作好检查记录,签字后作为设备验货依据。如发现问题,及时做好修理更换或索赔工作。 (2)安装前认真消化施工图和设备的技术资料,对每件设备进行单体校验和性能检查,如耐压、绝缘、尺寸偏差,要及时采取措施,保证设备质量。 严格按照施工图、产品说明书及有关的技术标准进行设备安装。施工图纸不足时,根据现场施工的要求,补足必备的施工图纸。 (3)监控设备的安装应在工艺设备安装基本就序后进行。安装位置都满足设计要求,不影响工艺管道。自动控制系统设备及设备各构件间安装连接紧密、牢固,安装用的紧固件应有防锈层。由于监控设备、计算机属于精密贵重的设备,再者施工现场恶劣,因此应该注重监控设备、计算机系统的安全,选择恰当的安装时间在监控设备整体安装前应作好准备工作。每个单项工程完工之后,均按有关标准自检,及时做好施工测试、记录、资料归档及完善竣工图等工作,为工程

温湿度独立控制空调系统

摘要:本文在分析了目前热湿联合处理空调系统所面临的主要问题的基础上,提出了热湿独立控制空调策略:采用新风去除室内的余湿、承担室内空气质量的任务,采用高温冷源去除室内的余热。并提出了温湿度独立控制空调方式对室内末端装置、新风处理、制备高温冷源的要求与影响,介绍了温湿度独立控制系统的应用实践工程。 关键词:温湿度独立控制新风高温冷源 1 引言 从热舒适与健康出发,要求对室内温湿度进行全面控制。夏季人体舒适区为25ºc,相对湿度60%,此时露点温度为16.6ºc。空调排热排湿的任务可以看成是从25ºc 环境中向外界抽取热量,在16.6ºc的露点温度的环境下向外界抽取水分。目前空调方式的排热排湿都是通过空气冷却器对空气进行冷却和冷凝除湿,再将冷却干燥的空气送入室内,实现排热排湿的目的。现有的热湿联合处理的空调方式存在如下问题。 (1)热湿联合处理的能源浪费。由于采用冷凝除湿方法排除室内余湿,冷源的温度需要低于室内空气的露点温度,考虑传热温差与介质输送温差,实现16.6ºc的露点温度需要约7ºc的冷源温度,这是现有空调系统采用5~7ºc的冷冻水、房间空调器中直接蒸发器的冷媒蒸发温度也多在5ºc的原因。在空调系统中,占总负荷一半以上的显热负荷部分,本可以采用高温冷源排走的热量却与除湿一起共用5~7ºc的低温冷源进行处理,造成能量利用品位上的浪费。而且,经过冷凝除湿后的空气虽然湿度(含湿量)满足要求,但温度过低,有时还需要再热,造成了能源的进一步浪费与损失。 (2)难以适应热湿比的变化。通过冷凝方式对空气进行冷却和除湿,其吸收的显热与潜热比只能在一定的范围内变化,而建筑物实际需要的热湿比却在较大的范围内变化。一般是牺牲对湿度的控制,通过仅满足室内温度的要求来妥协,造成室内相对湿度过高或过低的现象。过高的结果是不舒适,进而降低室温设定值,通过降低室温来改善热舒适,造成能耗不必要的增加;相对湿度过低也将导致由于与室外的焓差增加使处理室外新风的能耗增加。 (3)室内空气品质问题。大多数空调依靠空气通过冷表面对空气进行降温除湿,这就导致冷表面成为潮湿表面甚至产生积水,空调停机后这样的潮湿表面就成为霉菌繁殖的最好场所。空调系统繁殖和传播霉菌成为空调可能引起健康问题的主要原因。另外,目前我国大多数城市的主要污染物仍是可吸入颗粒物,因此有效过滤空调系统引入的室外空气是维持室内健康环境的重要问题。然而过滤器内必然是粉尘聚集处,如果再漂溅过一些冷凝水,则也成为各种微生物繁殖的最好场所。频繁清洗过滤器既不现实,也不是根本的解决方案。 (5)输配能耗的问题。为了完成室内环境控制的任务就需要有输配系统,带走余热、余湿、co2、气味等。在中央空调系统中,风机、水泵消耗了40~70%的整个空调系统的电耗。在常规中央空调系统中,多采用全空气系统的形式。所有的冷量全部用空气来传送,导致输配效率很低。 此外,随着能源问题的日益严重,以低品位热能作为夏季空调动力成为迫切需要。目前北方地区大量的热电联产集中供热系统在夏季由于无热负荷而无法运行,使得电力负荷出现高峰的夏季热电联产发电设施反而停机,或者按纯发电模式低效运行。如果可以利用这部分热量驱动空调,既省下空调电耗,又可使热电联产电厂正常运行,增加发电能力。这样即可减缓夏季供电压力,又提高能源利用率,是热电联产系统继续发展的关键。由于空调负荷在一天内变化显著,与热电联产电厂提供热能并不是很好匹配,如何实现有效的蓄能,以协调二者的矛盾也是热能使用当中存在的问题。 综上所述,空调的广泛需求、人居环境健康的需要和能源系统平衡的要求,对目前空调方式提出了挑战。新的空调应该具备的特点为: 加大室外新风量,能够通过有效的热回收方式,有效的降低由于新风量增加带来的能耗增大

课程设计说明书 温度控制系统的设计与实现

课程设计说明书 课程设计说明书题目:温度控制系统的设计与实现

摘要 温度控制系统是一种典型的过程控制系统,在工业生产中具有极其广泛的应用。温度控制系统的对象存在滞后,它对阶跃信号的响应会推迟一些时间,对自动控制产生不利的影响,因此对温度准确的测量和有效的控制是此类工业控制系统中的重要指标。温度是一个重要的物理量,也是工业生产过程中的主要工艺参数之一,物体的许多性质和特性都与温度有关,很多重要的过程只有在一定温度范围内才能有效的进行,因此,对温度的精确测量和可靠控制,在工业生产和科学研究中就具有很重要的意义。 本文阐述了过程控制系统的概念,介绍了一种温度控制系统建模与控制,以电热水壶为被控对象,通过实验的方法建立温度控制系统的数学模型,采用了PID算法进行系统的设计,达到了比较好的控制目的。 关键词:温度控制;建模;自动控制;过程控制;PID

Abstract In industrial production with extremely extensive application, temperature control system is a typical process control system.Temperature control system has the larger inertia. It is the response signal to step off some of time.And it produces the adverse effect to the temperature measurement. The control system is the important industrial control index. Temperature is an important parameters in the process of industrial production. Also it is one of the main parameters of objects, many properties and characteristics of temperature, many important process only under certain temperature range can efficiently work. Therefore, the precise measurement of temperature control, reliable industrial production and scientific research has very important significance. This paper discusses the concept of process control system and introduces a kind of temperature control system .The electric kettle is the controlled object, PID algorithm is used for system design,through experience method to get the model of temperature control system and we can get the controlied response well. Keywords:Temperature control; Mathematical modeling; Automatic control; Process control; PID

自动控制系统施工方案

第五节、自动控制系统施工方案 一、施工准备 1.材料 钢管、接线盒、桥架、通讯及控制线缆应符合设计要求,产品应附有材质检验报告、合格证等。 2.现场控制器。 温度、湿度、压力、压差等各类传感器。 电动阀、电磁阀等执行器。 网络控制器、计算机、不间断电源、打印机等。 控制台、控制器箱等。 3.机具设备 施工机具:电钻、手提砂轮、电焊机、电锤。 测量器具:水平尺、钢卷尺、钢直尺、万用表、摇表、游标卡尺、精度仪。 调试仪器:楼宇自控系统专用调试仪器。 4.作业条件 线槽、预埋管路、接线盒、预留孔洞的规格、数量、位置符合规范与设计要求。 中央控制室内土建装修完毕,温、湿度达到使用要求。 空调机组、冷却塔及各类阀门等安装完毕。 暖通水管道、变配电设备等安装完毕。 接地端子箱安装完毕。 二、操作工艺 1.工艺流程

2.操作方法 (1)钢管、金属线槽及线缆敷设 钢管、金属线及线缆敷设请参照管路及线缆敷设要求进行。 (2)中央控制室设备安装 设备在安装前应进行检验,并符合下列要求: 设备外形完整,内外表面漆层完好。 设备外形尺寸、设备内主板及接线端口的型号、规格符合设计规定,备品备件齐全 按照图纸连接主机、不间断电源、打印机、网络控制器等设备。 设备安装应紧密、牢固,安装用的紧固件应做防锈处理。 设备底座应与设备相符,其上表面应保持水平。 中央控制及网络网络控制器等设备的安装要符合下列规定: 控制台、网络控制器应按设计要求进行排列,根据柜的固定孔距在基础槽钢上钻孔,安装时从一端开始逐台就位,用螺丝固定,用小线找平找直后再将各螺栓紧固。 对引入的电缆或导线,首先应用对线器进行校线,按图纸要求编号。 标志编号应正确且与图纸一致,字迹清晰,不易褪色;配线应整齐,避免交叉,固定牢固。 交流供电设备的外壳及基础应可靠接地。 中央控制室一般应根据设计要求设置接地装置。当采用联合接地时,接地电阻应小于 1Ω。 (3)现场控制器的安装 现场控制器箱安装

室内温度自动调节控制系统

室内温度自动调节控制系统 摘要 在人们日常生产及生活过程中,经常要用到温度的检测和控制。随着微型计算机和传感器技术的迅速发展,自动检测领域发生了巨大变化,室内温度自动检测控制方面的研究有了很大进展。同时现代电子产品性能进一步提高,产品更新换代的节奏越来越快。本次课程设计是基于STC89C52单片机基础板所做的温度检测调节系统,不仅对于学习单片机技术等专业知识有实际意义,而且还可以增强动手能力。 这次设计的系统,硬件电路主要包括单片机最小系统电路,温度采集电路,显示电路,语音播报电路,按键电路,继电器电路等。软件程序主要包括主程序,读出温度子程序,计算温度子程序,显示温度刷新子程序,语音播报程序等。我们利用DS18B20温度传感器采集温度通过STC89C5单片机系统在应用板上利用LCD1602液晶显示屏显示实时测得的温度,通过程序进行语音播报;当温度超过设定的上限时,继电器闭合,并驱动动机工作,以实现降温。 经过调试,结果显示LCD屏准确显示了室温,并能进行语音播报。当温度超过设定上限时,继电器闭合,风扇工作,开始降温;实现了系统设计要求的功能。 关键词:室内温度,自动控制,STC89C52单片机,语音播报。

目录 0 前言 (1) 1总体方案设计 (2) 1.1设计方案论证 (3) 1.2 主控制器 (3) 1.3 LCD液晶显示 (3) 1.4 温度传感器 (3) 2硬件电路设计 (6) 2.1.主控制器 (6) 2.1.1 电源部分 (7) 2.1.2 串口电路 (7) 2.1.3晶振电路 (8) 2.1.4复位电路 (9) 2.2 显示电路 (9) 2.3 数据采集电路 (9) 2.4语音电路 (10) 2.5按键电路 (11) 3 软件设计 (11) 3.1 主程序设计..................................................................................... 错误!未定义书签。 3.2 温度转换程序 (13) 3.3 温度显示程序 (13) 4 调试分析 (14) 4.1 硬件调试 (14) 4.1.1硬件调试方法 (14) 4.1.2 电源调试 (14) 4.1.3 语音模块调试 (14) 4.2 软件调试 (14) 5 结论 (17) 参考文献 (18) 附录1 电路原理图 (19) 附录2 .PCB图 (20) 附录3主程序 (21)

HS-WSD温湿度控制器说明书

HS-WSD 温湿度控制器 使 用 说 明 书 保定市华硕电气有限公司

目录 一、概述 (3) 二、技术参数 (3) 三、装置介绍 (3) 四、工作原理 (3) 五、操作说明 (4) 六、外型尺寸 (5) 七、原理接线图 (5)

HS-WSD温湿度控制器说明书 一、概述 该装置以单片机为核心,使用数字传感器。对一路温度一路湿度进行实时测量控制,并以数字方式显示。可以根据实际温湿度测控的需要,分别对温湿度上下限和回差分别进行设置,实现对被测环境的温湿度自动调节。该装置精度高,工作稳定。适用于各种需要对温湿度进行检测控制的场合。特别是电力系统各种高低压开关柜箱市式变电站的防凝路保护。 二、技术参数 1、测量范围 温度:-40℃至+123.8℃ 湿度:0%RH至100%RH 2、测量精度及分辨率 温度:精度±0.5℃分辨率 0.1℃ 湿度:精度±4.5%RH 分辨率 1RH% 3、参数设置范围 温度下限设置范围:0℃至25℃,环境温度低于该值启动加热。 温度回差设置范围:1℃至10℃,温度下限与温度回差之和,为停止加热的温度值。 湿度上限设置范围:60%RH至95%RH,环境湿度高于该值,启动加热。 湿度回差设置范围:1%RH至30%RH,湿度上限减湿度回差的值,为停止加热的湿度值。 4、加热触点容量:3A/220V AC 5、适用电源:AC/DC220V或AC/DC110V 6、装置最大功耗:<5W 7、外形尺寸:96mm×96mm×75mm 8、安装尺寸:91.5mm×91.5mm

9、使用环境:温度: -10℃至+50℃ 相对湿度:≤95%RH 周围无导电尘埃或导致绝缘损坏的腐蚀性气体霉菌等。 三、装置介绍 1、一路温度与一路湿度测控,循环数字显示。 2、参数可根据实际温湿度测控需要调整。 3、RTU方式MODBUS通讯规约,485接口。 4、传感器接线错误或断线报警。 5、嵌入式安装。 四、工作原理 传感器单片机加热器 按键数码管 五、操作说明

火灾自动报警及消防联动控制系统施工方案

火灾报警及联动控制系统 1.1 施工工艺流程 1.2 管路敷设 1.2.1 进场管材、型钢、金属线槽及其附件应有材质证明或合格证,并应检查质量、数量、规格型号是否与要求相符合,填写检查记录。钢管要求壁厚均匀,焊缝均匀,无劈裂和砂眼棱刺,无凹扁现象,镀锌层内外均匀完整无损。金属线槽及其附件,应采用经过镀锌处理的定型产品。线槽内外应光滑平整,无棱刺不应有扭曲翅边等变形现象。 1.2.2 电管管与接线盒连接时,须弯45度弯后与接线盒敲落口用内扣根母连接。 1.2.3 电线保护管遇到下列情况之一时,应在便于穿线的位置增设接线盒: 管路长度超过20m ,无弯曲时; 管路长度超过15m ,有一个弯曲时; 管路长度超过10m ,有二个弯曲时;

管路长度超过4m,有三个弯曲时。此项比规范要求更加严谨 1.2.4 电线保护管的弯曲处不应有折皱、凹陷裂缝,且弯扁程度不应大于管外径的10%。 1.2.5明配管时弯曲半径不宜小于管外径的6倍,暗配管时弯曲半径不应小于管外径的6倍,当埋于地下或混凝土内时,其弯曲半径不应小于管外径的10倍。 1.2.6当管路暗配时,电线保护管宜沿最近的线路敷设并应减少弯曲。埋入非燃烧体的建筑物、构筑物内的电线保护管与建筑物、构筑物墙面的距离不应小于30mm。金属线槽和钢管明配时,应按设计要求采取防火保护措施。 1.2.7电线保护管不宜穿过设备或建筑、构筑物的基础,当必须穿过时应采取保护措施,如采用保护管等。 1.2.8敷设在多尘、潮湿或有腐蚀场所的电线保护管,管口及其各连接处均应密封处理。 1.2.9管路敷设经过建筑物的变形缝(包括沉降缝、伸缩缝、抗震缝等)时应采取补偿措施。可采用接线盒间使用金属软管连接。 1.2.10明配钢管应排列整齐,固定点间距应均匀,钢管卡间的最大距离如 下表,管卡与终端、弯头中点、电气器具或盒(箱)边缘的距离宜为0.15~0.5m。

关于印发《公共建筑室内温度控制管理办法》的通知(建科(2008)115号)

关于印发《公共建筑室内温度控制管理办法》的通知 建科〔2008〕115号 各省、自治区建设厅,直辖市建委,计划单列市建委(建设局),新疆生产建设兵团建设局: 为贯彻落实《中华人民共和国节约能源法》,现将《公共建筑室内温度控制管理办法》印发给你们,请遵照执行。 中华人民共和国住房和城乡建设部 二○○八年六月二十五日 公共建筑室内温度控制管理办法 第一章 总 则 第一条为了加强公共建筑空调系统的科学运行管理,合理设置公共建筑室内温度,节约能源与资源,保护环境,营造适宜的室内舒适环境,依据《中华人民共和国节约能源法》和《国务院办公厅关于严格执行公共建筑空调温度控制标准的通知》,制定本办法。 第二条本办法所称室内温度控制是指控制利用空调系统进行室内供冷和供热房间的空气温度,使之不超过规定的限制标准。 第三条公共建筑夏季室内温度不得低于26℃,冬季室内温度不得高于20℃。 第四条本管理办法适用于所有以舒适性为目的,使用空调系统或设备进行供冷和供热的公共建筑的室内温度控制。医院等特殊单位以及在生产工艺上对室内温度有特定要求的公共建筑除外。 第五条国务院住房和城乡建设行政主管部门负责全国公共建筑室内温度控制工作的监督与管理。地方建设行政主管部门负责本辖区公共建筑室内温度控制工作的监督与管理。 第六条各级建设行政主管部门应将公共建筑室内温度控制工作纳入到节能减排工作目标责任体系,并对实施情况进行监督考核。 第二章 室内温度控制 第七条新建公共建筑空调系统设计时,设计单位应严格按照《公共建筑节能设计标准》GB50189-2005的相关条款进行设计。空调房间均应具备温度控制功能。主要功能房间应在明显位置设置带有显示功能的房间温度测量仪表;在可自主调节室内温度的房间和区域,应设置带有温度显示功能的室温控制器。 第八条设计单位及使用单位应选用具有温度设定及调节功能的空调制冷设备,可根据建筑负荷需求调节供冷与供热量,维持室内温度在设定值。 第九条建筑所有权人或使用人、新建公共建筑的建设单位,应选用具有温度设定及调节功能的空调制冷设备,严格禁止选用不符合节能要求的产品。 第十条施工图设计文件审查机构在施工图纸审查过程中,应进行室内温度监测和控制系统的设计审查,提出审查意见。 第十一条空调系统无温度监测与控制设施的建筑,其所有权人或使用人应根据建筑的现状,选择合适的室温控制设施改造方式。建筑面积大于两万平方米的,应进行温度自动监测与控制的改造;建筑面积小于两万平方米的,改造完成后应具备温度监测与控制手段。 第十二条建筑所有权人或使用人应委托具有设计资质的单位进行温度监测与控制设施的改造设计,相关文件应向施工图设计文件审查机构备案。 第十三条建筑所有权人或使用人或实施改造的单位,应采购具有产品合格证和计量检定证书的温度监测和控制设施,并进行调试。改造完成后应进行竣工验收。 第十四条空调系统运行单位应建立完善的室温监控及空调系统节能运行管理制度,对室内温度、空调系统运行的各项参数、空调系统的能耗进行日常监测记录。运行记录文件应经单位能源管理负责人签字