热风炉

热风炉安全操作规程

一、煤气压力一般不低于2—6kpa200—600(mm)水柱,低于60mm水柱时,应停止烧炉。

二、放风、停电、煤气压力降低时,或重力除尘器放灰时,煤气系统应停止检修。如遇检修,必须将煤气

系统残余煤气排除与大气相通,残余煤气未排完时,禁止在煤气系统上部焊接或切割。

三、煤气区域需动火时,必须办理动火证。否则,该区域禁止动火,只有办理好动火证后,方可动火。

四、采取并联送风时,主送风炉冷风阀全开,方可开辅送风炉冷风阀(休风时例外)。

五、换炉的原则步骤是:应先送风,后换炉燃烧。

六、换炉在每进行一道工序时,应仔细检查各阀门是否开关到位,否则,不准进行下道工序。

七、经常检查助燃风机,马达轴承温度,是否超过正常温度(60℃)。

八、换炉时应于值班工长取得联系,待值班工长允许后,方可换炉。

热风炉主要设备使用、维护、检修规程

操作规程

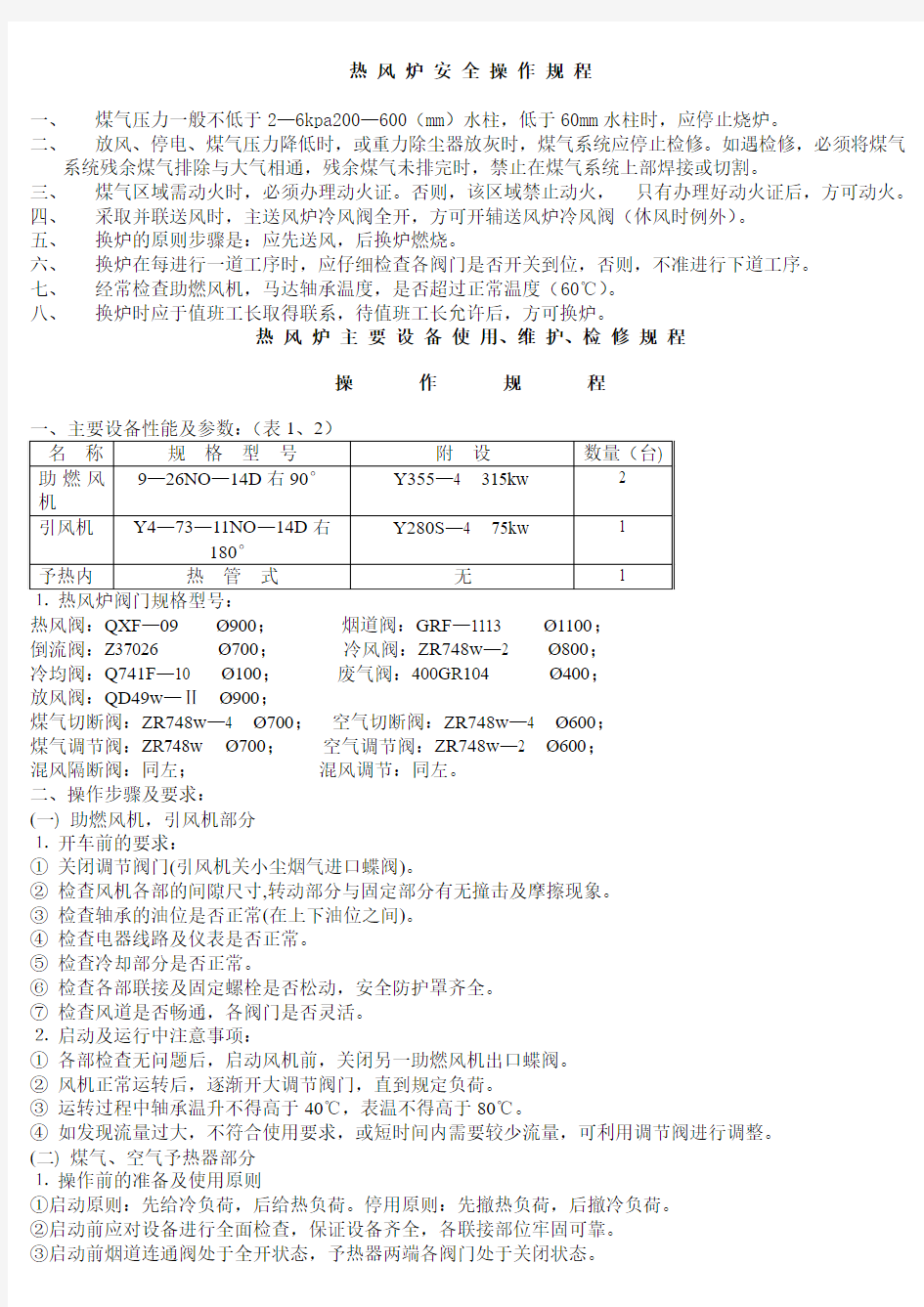

热风阀:QXF—09?900;烟道阀:GRF—1113 ?1100;

倒流阀:Z37026 ?700;冷风阀:ZR748w—2 ?800;

冷均阀:Q741F—10 ?100;废气阀:400GR104 ?400;

放风阀:QD49w—Ⅱ?900;

煤气切断阀:ZR748w—4 ?700;空气切断阀:ZR748w—4 ?600;

煤气调节阀:ZR748w ?700;空气调节阀:ZR748w—2 ?600;

混风隔断阀:同左;混风调节:同左。

二、操作步骤及要求:

(一) 助燃风机,引风机部分

⒈开车前的要求:

①关闭调节阀门(引风机关小尘烟气进口蝶阀)。

②检查风机各部的间隙尺寸,转动部分与固定部分有无撞击及摩擦现象。

③检查轴承的油位是否正常(在上下油位之间)。

④检查电器线路及仪表是否正常。

⑤检查冷却部分是否正常。

⑥检查各部联接及固定螺栓是否松动,安全防护罩齐全。

⑦检查风道是否畅通,各阀门是否灵活。

⒉启动及运行中注意事项:

①各部检查无问题后,启动风机前,关闭另一助燃风机出口蝶阀。

②风机正常运转后,逐渐开大调节阀门,直到规定负荷。

③运转过程中轴承温升不得高于40℃,表温不得高于80℃。

④如发现流量过大,不符合使用要求,或短时间内需要较少流量,可利用调节阀进行调整。

(二) 煤气、空气予热器部分

⒈操作前的准备及使用原则

①启动原则:先给冷负荷,后给热负荷。停用原则:先撤热负荷,后撤冷负荷。

②启动前应对设备进行全面检查,保证设备齐全,各联接部位牢固可靠。

③启动前烟道连通阀处于全开状态,予热器两端各阀门处于关闭状态。

④启动前检查予热各阀门,确认其开关灵活。

⒉引风机的启动原则:

①必须确定一个予热器的烟气进出口蝶阀全部打开。

②风机轴承箱冷却开水打开。

⒊双予热系统启动及停用程序必须严格按技术操作规程执行。

⒋操作注意事项:

①予热器的启用和停用程序必须严格按规定顺序执行,严禁反向操作或顺序颠倒。

②予热器工作过程中,严禁中断冷负荷。

③停煤气时,煤气予热管道必须按规定程序驱赶煤气。

④启动风机时,叶轻径向,联轴器附近,不许站人,联轴器应装防护罩。

(三) 液压站部分

⒈启动前的检查:

①油箱油位是否正常。

②冷却器冷却水是否打开。(可视季节变化而定)

③各部接头、阀门、换向阀、油缸是否漏油。

④检查各油口截止阀是否开启。

⑤检查电接点压力表,双金属温度计,接线是否正确,工作动作是否可靠。

⒉运行中的检查:

①接通电源后检查电机旋向与油泵的进出油口是否一致。

②检查各元体动作是否符合现场操作要求,电气元件是否有误。

③检查系统是否保压、执行元件有无爬行。

④管路及各部接口有否漏油。

⒊操作中注意事项:

①严禁低油位操作系统。

②液压油添加应符合说明书要求。

③两台电机是否允许同时启动(一开一备)。

④系统工作压力由小到大顺序调定、至满足工作需要为止,严禁反向调整。

⑤系统运行中,若发现有泄油现象,需处理或需更换局部元件,应在系统无压状态下进行,或关闭局部截止

阀后,方可进行,以免高压下操作伤人。

⑥系统元件的操作顺序,应严格按照工艺操作规程顺序开启。

⒋阀门及其它设备:

①操作时,应看准炉号和记清操作的阀门,不准麻痹大意,出现差错。

②烧炉起动风机时,启动开关应听到马达的转动声音正常后方可松手。

③热风炉送风前,先检查切断阀、烟道阀、废气阀是否关好,然后再开冷风阀、热风阀。

④开关切断阀时,必须注意开关位置、开关必须到位。

⑤经常检查热风炉冷却设备是否正常。

⑥经常注意煤气压力,若低于100mmH2O,应立即停烧,管内通以蒸汽。

三、突发故障的处理规定:

⒈风机运转中突然产生剧烈振动,及撞击现象或剧烈的噪音,必须紧急停车。

⒉轴承的温度急剧升高,温度超过80℃,温升超过40℃必须紧急停车。

⒊风机正常运转中,电机电流急剧升高并超过额定值时,必须紧急停车。

⒋紧急停车后,视情况启动备用风机,启动程序严格遵照工艺操作程序执行。组织力量对问题进行处理。

⒌液压系统突然停电时,可打开蓄能器前的单向节流阀然后用手动控制,需动作的阀门以达到关闭或开启阀

门的目的。

⒍热风炉突然断水的处理方法:

①热风阀断水时,如水管冒出蒸汽时,应及时接临时水管送水冷却,严禁开水过急,水温下降时才允许把截

门开至正常位置。

②热风阀阀柄断水,如果是送风炉,应立即停止送风。停风前,必须另换一座热风炉送风,关冷风阀,但不

关热风阀;如果是燃烧炉,应停止燃烧,关好烟道阀,打开冷风均压阀,开热风,关冷风均压阀后再进行

反冲处理。

③热风阀阀体断水,如果是燃烧炉,立即停止燃烧;如果是送风炉,应及时倒炉送风后再进行处理,必

要时外部打水冷却。

④发现热风炉冷却水源断绝时,应立即通知值班室,联系高炉立即休风,同时燃烧炉停止燃烧,按休风操作

程序进行操作。

⑤如果烟道阀断水,送风仍可进行,应及时处理;如果是燃烧炉,烟道温度控制在350℃以下,停炉后联系

处理。

四、设备正常运转指标:

⒈风机正常运转、轴承箱轴承温度<80℃,温升<40℃。

⒉液压系统工作压力正常值设定<5.5mpa。

⒊热风炉冷却水压力不小于0.18Mpa。

维护规程

一、操作工维护内容及职责:

⒈风机的维护:

①

①热风炉设备各润滑点清洗加油每周二次。

②热风炉现场及各阀门积灰应由白班进行清扫及冲洗经常保持清洁。

③每次换完炉后,应检查送风炉的冷却水情况,并测水温切实做好记录,温差不超过15℃。

④经常检查钢丝绳的损坏情况,如发现断股严重及时更换。

(二) 维修工维护内容及职责:

⒈风机联轴器橡胶圈要定期更换,确保转动平稳。

⒉进出口管道法兰联接螺栓紧固,防止产生振动。

⒊叶轮磨损产生振动,应及时更换叶轮。

⒋处理日常点检中发现的问题。

⒌液压系统中胶管、接头、元件、油缸有泄油现象,及时处理。

⒍油站滤油器定期清洗滤芯,视情况更换。

⒎动力传动部分底座螺栓及联轴器联接可靠。

⒏阀门类的钢丝绳损坏情况检查,如发现断股及时更换。

检修规程

一、检修周期和工期

大中修周期:4—5年

小修:由计划检修安排

二、检修内容:

⒈大修内容:更换全部阀门,耐火砖,及部分或全部炉壳。

⒉小修内容:更换损坏的阀门,处理各法兰处跑风;风机换油,及另部体更换;液压站换油,清理油箱,更

换液压系统另部体。

三、检修技术标准及要求:

⒈各阀门出厂前技术测定标准应符合下列指标

⒊各阀转动钢绳的中心与阀体中心应在同一条垂线上,偏差不大于2mm。

⒋各阀组的安装质量标准:

?热风阀

a.热风阀传动装置的支架水平面及标高允差要适当。

b.阀杆必须垂直,允许偏斜不大于1mm。

C.闸板在关闭和打开时,不许碰出壳体。

d.阀体通以1.5倍工作压力的水压试验半小时不得有漏水现象。

?冷风阀:

a.冷风阀安装前用1.5倍工作压力缩空气试压,半小时内压力下降不大于5%。

b.冷风阀安装水平,允许水平偏差2mm/m。

?废气阀安装后开关灵活。

?煤气调节阀

a.调节阀安装水平,允许偏差不大于2mm。

b.安装后翻板开关灵活,平稳。

⒌助燃风机安装质量标准:

①风机轴必须安装水平,其偏差不大于0.1mm/m。

②风机叶轮安装前作静平衡试验。

③连续转动4小时,轴承温度在运转中不超过65℃。

④试车时,不得有振动现象和异常噪音。

⑤风机风压风量必须达到额定能力。

⒍液压元件的检修标准

①元件动作灵活无卡死现象。

②接口处无泄漏,油缸充内泄。

③安全液流阀,电接点压力表工作正常。

四、检修后设备应达到的正常运行指标

(一) 助燃风机

⒈轴承箱正常运行时轴承温度不超过80℃。

⒉风机无明显的振动,运转平稳无噪音。

(二) 阀门

⒈阀门开关灵活不得有卡阻现象。

⒉热风阀、冷风阀、煤气切断阀关闭后不得有漏风现象。

(三) 液压系统

⒈正常工作油压5.5mpa;

⒉蓄能器氮气压力正常。

热风炉操作分规程

第一节燃烧与送风

一、燃烧制度

⒈燃烧制度采用“定风调煤”,即固定空气量,调整煤气量的方法进行;

⒉温度控制:顶温≯1450℃、废气温度≯350℃、进出水温差≤10℃;

⒊煤气压力:4.9~6.9kpa为宜,当煤气压力<1.5kpa时,热风炉停烧;

⒋空气过剩系数:1.05~1.10;

⒌调火原则:

①烧炉初期,在保持煤气完全燃烧的情况下,加大煤气及空气量,使炉顶温度以最快速度达到规定的指标,

实现快速烧炉;

②炉顶温度达到规定指标时,加大空气量,保持顶温不上升;

③烟道废气温度上升较快时,可适当减少煤气量与空气量,以延长烧炉时间;

④若炉顶和烟道废气同时达到指标时,应及时停烧换炉送风,而不应减烧;

⑤禁止将已烧好的热风炉焖炉。

二、合理燃烧的判断

废气分析法:取烟道废气进行分析,合理燃烧的废气成份见下表

采用“两烧一送制”,在操作中为保持风温、风压稳定,应注意以下两点:

⒈冲压时风压波动≤9.8kpa(0.1kg/cm2);

⒉发现风温下滑关闭风闸板阀以保持风温稳定,而后进行换炉;

换炉操作

一、换炉前5~10分钟与高炉值班室联系,经允许后才能进行换炉,换炉次数原则上1小时一换,每班7~8

次。

二、正常情况下,换炉用计算机控制,实现自动换炉。

三、特殊情况下,采用手动换炉,手动换炉按下列程序进行

⒈燃烧转送风:

①根据情况,拉开助燃室放散阀,调整风量;

②关煤气调节阀,助燃空气调节阀;

③关煤气切断阀,助燃空气切断阀;

④开煤气支管放散阀;

⑤关燃烧阀;⑥关烟道阀;

⑦慢开冷风均压阀,至炉内压力稳定;

⑧开冷风阀,换炉过程中,风压波动不得大于8.0kpa;⑨关冷风均压阀;

⑩开热风阀,进入送风状态。

⒉送风转燃烧

①关冷风阀;②关热风阀;③开废气阀;④开烟道阀;⑤关废气阀;⑥关煤气支管放散阀;

⑦开燃烧阀;

⑧开煤气、助燃空气切断阀;⑨小开煤气、助燃空气调节阀、调整风量,进入燃烧状态;

⑩燃烧正常后加大煤气、助燃空气量,正常烧炉。

四、空气预热器操作程序

⒈预热器启动原则:先给冷负荷,后给热负荷;

⒉预热器停用原则:先撤热负荷,后撤冷负荷;

⒊引风机启动原则:必须确认预热器的烟气进出口调节阀全部打开,并通入轴承冷却水后,方可启动引风机;

⒋预热器启动操作程序:

①全开地下烟道连通阀;②开预热器进、出口空气调节阀;

③关助燃空气手动旁通阀;

④开烟气进、出口调节阀;

⑤开轴承冷却水;

⑥启动引风机;

⑦视烧炉情况调节地下烟道连通阀开启度。

⒌停用预热器操作程序

①全开地下烟道连通阀;

②停引风机;

③关轴承冷却水;

④关预热器烟气进、出口调节阀;

⑤开助燃空气手动旁通阀;

⑥关预热器助燃空气进、出口调节阀。

五、休风操作程序

⒈短期休风:

①接到高炉值班室休风通知后,立即做好休风准备,并将燃烧的炉子停燃;

②当高炉拉风风压降至49kpa(0.5kg/cm2)以下时,关混风切断阀;

③听到休风信号后,立即关热风阀、冷风阀,打开废气阀、打开烟道阀1/5,关闭废气阀;

⒉长期休风:

①同短期休风程序;

②需进行停煤气操作时,联系洗气停煤气,拉开煤气放散总阀,并通入蒸汽;

⒊倒流休风:

①倒流休风原则上使用倒流阀倒流;

②若倒流阀不能打开,可选用顶温较高(≥1100℃)的热风炉倒流;

③严禁用送风炉倒流,严禁用倒流阀和热风炉同时倒流;

④燃烧炉倒流操作程度:

a、打开烟道阀;

b、减少煤气、助燃空气入炉量,调好火焰;

c、打开热风阀进行倒流;

d、根据倒流情况调节助燃空气调节阀开启度。

⑤停止倒流操作程序:

a、用倒流管倒流,立即关闭倒流阀;

b、用热风炉倒流,立即关闭热风阀,关烟道阀4/5;

⒋紧急休风:

当高炉突然发生停电、停水、停风等紧急事故时,需立即休风,关阀混风切断阀、煤气总阀、送风炉、燃烧炉分别按下述程序操作:

①送风炉:

a、关热风阀;

b、关冷风阀;

c、开废气阀;

d、开烟道阀;

e、关废气阀;

f、根据情况,可开3~5分钟冷风阀;

②燃烧炉:

a、开助燃空气放散阀;

b、关助燃空气、煤气切断阀;

c、开煤气支管放散阀;

d、关燃烧阀;

e、关助燃空气、煤气调节阀。

六、复风操作程序:

复风前做好一切准备工作,对送风系统的各阀门进行详细检查,使其处于关闭状态,确认无误后方可送风。

⒈开冷风阀;

⒉开热风阀;

⒊根据值班工长指示,开混风切断阀;

⒋倒流休风后的炉子必须待残余的煤气抽净后才能送风。

1. 操作工维护内容及职责:

1.1 风机的维护:

1.1.2 润滑部位、油品、周期

1.3.1 热风炉设备各润滑点清洗加油每周二次。

1.3.2 热风炉现场及各阀门积灰应由白班进行清扫及冲洗经常保持清洁。

1.3.3 每次换完炉后,应检查送风炉的冷却水情况,并测水温切实做好记录,温差不超过15℃。

1.3.4 经常检查钢丝绳的损坏情况,如发现断股严重及时更换。

2. 维修工维护内容及职责:

2.1 风机联轴器橡胶圈要定期更换,确保转动平稳。

2.2 进出口管道法兰联接螺栓紧固,防止产生振动。

2.3 叶轮磨损产生振动,应及时更换叶轮。

2.4 处理日常点检中发现的问题。

2.5 液压系统中胶管、接头、元件、油缸有泄油现象,及时处理。

2.6 油站滤油器定期清洗滤芯,视情况更换。

2.7 动力传动部分底座螺栓及联轴器联接可靠。

2.8 阀门类的钢丝绳损坏情况检查,如发现断股及时更换。

热风阀:QXF—09?900;烟道阀:GRF—1113 ?1100;

倒流阀:Z37026 ?700;冷风阀:ZR748w—2 ?800;

冷均阀:Q741F—10 ?100;废气阀:400GR104 ?400;

放风阀:QD49w—Ⅱ?900;

煤气切断阀:ZR748w—4 ?700;空气切断阀:ZR748w—4 ?600;

煤气调节阀:ZR748w ?700;空气调节阀:ZR748w—2 ?600;

混风隔断阀:同左;混风调节:同左。

2. 操作步骤及要求:

2.1 助燃风机,引风机部分

2.1.1 开车前的要求:

a. 关闭调节阀门(引风机关小尘烟气进口蝶阀)。

b.检查风机各部的间隙尺寸,转动部分与固定部分有无撞击及摩擦现象。

c.检查轴承的油位是否正常(在上下油位之间)。

d.检查电器线路及仪表是否正常。

e.检查冷却部分是否正常。

f.检查各部联接及固定螺栓是否松动,安全防护罩齐全。

g.检查风道是否畅通,各阀门是否灵活。

2.1.2 启动及运行中注意事项:

a. 各部检查无问题后,启动风机前,关闭另一助燃风机出口蝶阀。

b.风机正常运转后,逐渐开大调节阀门,直到规定负荷。

c.运转过程中轴承温升不得高于40℃,表温不得高于80℃。

d.如发现流量过大,不符合使用要求,或短时间内需要较少流量,可利用调节阀进行调整。

2.2 煤气、空气予热器部分

2.2.1 操作前的准备及使用原则

a. 启动原则:先给冷负荷,后给热负荷。

停用原则:先撤热负荷,后撤冷负荷。

b. 启动前应对设备进行全面检查,保证设备齐全,各联接部位牢固可靠。

c. 启动前烟道连通阀处于全开状态,予热器两端各阀门处于关闭状态。

d. 启动前检查予热各阀门,确认其开关灵活。

2.2.2 引风机的启动原则:

a. 必须确定一个予热器的烟气进出口蝶阀全部打开。

b. 风机轴承箱冷却开水打开。

2.2.3 双予热系统启动及停用程序必须严格按技术操作规程执行。

2.2.4 操作注意事项:

a. 予热器的启用和停用程序必须严格按规定顺序执行,严禁反向操作或顺序颠倒。

b.予热器工作过程中,严禁中断冷负荷。

c.停煤气时,煤气予热管道必须按规定程序驱赶煤气。

d.启动风机时,叶轻径向,联轴器附近,不许站人,联轴器应装防护罩。

2.3 液压站部分

2.3.1 启动前的检查:

a. 油箱油位是否正常。

b. 冷却器冷却水是否打开。(可视季节变化而定)

c. 各部接头、阀门、换向阀、油缸是否漏油。

d. 检查各油口截止阀是否开启。

e.检查电接点压力表,双金属温度计,接线是否正确,工作动作是否可靠。

2.3.2 运行中的检查:

a. 接通电源后检查电机旋向与油泵的进出油口是否一致。

b.检查各元体动作是否符合现场操作要求,电气元件是否有误。

c.检查系统是否保压、执行元件有无爬行。

d.管路及各部接口有否漏油。

2.3.3 操作中注意事项:

a. 严禁低油位操作系统。

b.液压油添加应符合说明书要求。

c.两台电机是否允许同时启动(一开一备)。

d.系统工作压力由小到大顺序调定、至满足工作需要为止,严禁反向调整。

e.系统运行中,若发现有泄油现象,需处理或需更换局部元件,应在系统无压状态下进行,或关闭局部

截止阀后,方可进行,以免高压下操作伤人。

f.系统元件的操作顺序,应严格按照工艺操作规程顺序开启。

2.3.4 阀门及其它设备:

a. 操作时,应看准炉号和记清操作的阀门,不准麻痹大意,出现差错。

b.烧炉起动风机时,启动开关应听到马达的转动声音正常后方可松手。

c.热风炉送风前,先检查切断阀、烟道阀、废气阀是否关好,然后再开冷风阀、热风阀。

d.开关切断阀时,必须注意开关位置、开关必须到位。

e.经常检查热风炉冷却设备是否正常。

f.经常注意煤气压力,若低于100mmH2O,应立即停烧,管内通以蒸汽。

3. 突发故障的处理规定:

3.1 风机运转中突然产生剧烈振动,及撞击现象或剧烈的噪音,必须紧急停车。

3.2 轴承的温度急剧升高,温度超过80℃,温升超过40℃必须紧急停车。

3.3 风机正常运转中,电机电流急剧升高并超过额定值时,必须紧急停车。

3.4 紧急停车后,视情况启动备用风机,启动程序严格遵照工艺操作程序执行。组织力量对问题进行处

理。

3.5 液压系统突然停电时,可打开蓄能器前的单向节流阀然后用手动控制,需动作的阀门以达到关闭或开

启阀门的目的。

3.6 热风炉突然断水的处理方法:

3.6.1 热风阀断水时,如水管冒出蒸汽时,应及时接临时水管送水冷却,严禁开水过急,水温下降时才允

许把截门开至正常位置。

3.6.2热风阀阀柄断水,如果是送风炉,应立即停止送风。停风前,必须另换一座热风炉送风,关冷风阀,

但不关热风阀;如果是燃烧炉,应停止燃烧,关好烟道阀,打开冷风均压阀,开热风,关冷风均压阀后再进行反冲处理。

3.6.3热风阀阀体断水,如果是燃烧炉,立即停止燃烧;如果是送风炉,应及时倒炉送风后再进行处理,

必要时外部打水冷却。

3.6.4发现热风炉冷却水源断绝时,应立即通知值班室,联系高炉立即休风,同时燃烧炉停止燃烧,按休

风操作程序进行操作。

3.6.5如果烟道阀断水,送风仍可进行,应及时处理;如果是燃烧炉,烟道温度控制在350℃以下,停炉

后联系处理。

4. 设备正常运转指标:

4.1 风机正常运转、轴承箱轴承温度<80℃,温升<40℃。

4.2 液压系统工作压力正常值设定<

5.5mpa。

4.3 热风炉冷却水压力不小于0.18Mpa。

1. 检修周期和工期

大中修周期:4—5年

小修:由计划检修安排

2. 检修内容:

2.1 大修内容:更换全部阀门,耐火砖,及部分或全部炉壳。

2.2 小修内容:更换损坏的阀门,处理各法兰处跑风;风机换油,及另部体更换;液压站换油,清理油箱,

更换液压系统另部体。

3. 检修技术标准及要求:

3.1

3.2

3.3 各阀转动钢绳的中心与阀体中心应在同一条垂线上,偏差不大于2mm。

3.4 各阀组的安装质量标准:

3.4.1 热风阀

a. 热风阀传动装置的支架水平面及标高允差要适当。

b. 阀杆必须垂直,允许偏斜不大于1mm。

c. 闸板在关闭和打开时,不许碰出壳体。

d. 阀体通以1.5倍工作压力的水压试验半小时不得有漏水现象。

3.4.2 冷风阀:

a. 冷风阀安装前用1.5倍工作压力缩空气试压,半小时内压力下降不大于5%。

b.冷风阀安装水平,允许水平偏差2mm/m。

3.4.3 废气阀

安装后开关灵活。

3.4.4 煤气调节阀

a. 调节阀安装水平,允许偏差不大于2mm。

b. 安装后翻板开关灵活,平稳。

3.4.5 助燃风机安装质量标准:

a. 风机轴必须安装水平,其偏差不大于0.1mm/m。

b.风机叶轮安装前作静平衡试验。

c.连续转动4小时,轴承温度在运转中不超过65℃。

d.试车时,不得有振动现象和异常噪音。

e.风机风压风量必须达到额定能力。

3.4.6 液压元件的检修标准

a. 元件动作灵活无卡死现象。

b. 接口处无泄漏,油缸充内泄。

c. 安全液流阀,电接点压力表工作正常。

4. 检修后设备应达到的正常运行指标

4.1 助燃风机

4.1.1 轴承箱正常运行时轴承温度不超过80℃。

4.1.2 风机无明显的振动,运转平稳无噪音。

4.2 阀门

4.2.1 阀门开关灵活不得有卡阻现象。

4.2.2 热风阀、冷风阀、煤气切断阀关闭后不得有漏风现象。

4.3 液压系统

4.3.1 正常工作油压

5.5mpa;

4.3.2 蓄能器氮气压力正常。

热风炉岗位工艺技术操作规程

编号:CZ-GC-04731 ( 操作规程) 单位:_____________________ 审批:_____________________ 日期:_____________________ WORD文档/ A4打印/ 可编辑 热风炉岗位工艺技术操作规程Technical operation procedures for hot blast stove post

热风炉岗位工艺技术操作规程 操作备注:安全操作规程是要求员工在日常工作中必须遵照执行的一种保证安全的规定程序。忽视操作规程 在生产工作中的重要作用,就有可能导致出现各类安全事故,给公司和员工带来经济损失和人身伤害,严重 的会危及生命安全,造成终身无法弥补遗憾。 1.热风炉操作制度及指标: 1.1、使用风温>1220℃。 1.2、拱顶温度要求控制在1300℃,最高不准超过1350℃。送风时不低于1200℃,燃烧时不超过1350℃。 1.3、废气温度不超过350-400℃,烟气含量<0.5%~1.0%。 1.4、净煤气压力为15KPa。 1.5、换炉操作时间不超过3-5分钟。 1.6、热风炉燃烧和送风期各为1.5小时左右,具体情况可视风温要求而定。(两烧两送)。 1.7、换炉风温波动应尽可能小,风压以不超过5KPa为宜。 1.8、热风炉送风后拱顶温度不得低于800℃,否则重新点火。 1.9、烧炉应使用净煤气,含尘量≤10mg/m3,压力过低时,减烧或停烧。

1.10、换炉时应缓开冷风小门或均压阀,以保证风压波动不超过5%,风温波动不超过20℃。 1.11、发现煤气含尘量超标时,应立即通知工长和布袋操作人员查找原因,尽快解决,严重时应停止烧炉。 1.12热风阀、燃烧阀、烟道阀、倒流休风阀、混风切断阀等视水质情况,每周至少排污两次。 1.13、各班、个人所负责维护、保养的设备,班中必须认真检查,定期加油,发现异常及时处理。 1.14、室内微机操作各阀时,如各阀限位显示或数据异常时,必须经现场检查确认后方可继续操作。 1.15、室内操作各阀到位后,必须把限位显示窗口打到停位,防止情况异常时无法手动操作。 3热风炉点火操作: 3.1、净煤气压力达到2KPa以上时,方可进行点火。 3.2、开炉点火前72小时应对烟道进行检查,并进行烘烤,以保证烟道内有足够的抽力,使点火顺利。

热风炉作用

热风炉———高炉高风温的重要载体 来源:中国钢铁新闻网作者:毛庆武张福明发布时间:2008.04.29 高风温是现代高炉的重要技术特征。提高风温是增加喷煤量、降低焦比、降低生产成本的主要技术措施。近几年,国内钢铁企业高炉的热风温度逐年升高,2007年重点企业热风温度比上年提高25℃。特别是新建设的一批大高炉(大于2000立方米)热风温度均超过1200℃,达到国际先进水平。如2002年后,首钢技术改造或新建高炉的热风温度均实现高于1200℃的目标。 热风炉是为高炉加热鼓风的设备,是现代高炉不可缺少的重要组成部分。提高风温可以通过提高煤气热值、优化热风炉及送风管道结构、预热煤气和助燃空气、改善热风炉操作等技术措施来实现。理论研究和生产实践表明,采用优化的热风炉结构、提高热风炉热效率、延长热风炉寿命是提高风温的有效途径。 高风温有赖热风炉的结构优化 20世纪50年代,我国高炉主要采用传统的内燃式热风炉。这种热风炉存在着诸多技术缺陷,且随着风温的提高而暴露得更加明显。为克服传统内燃式热风炉的技术缺陷,20世纪60年代,外燃式热风炉应运而生。该设备将燃烧室与蓄热室分开,显著地提高了风温,延长了热风炉寿命。20世纪70年代,荷兰霍戈文公司(现达涅利公司)对传统的内燃式热风炉进行优化和改进,开发了改造型内燃式热风炉,在欧美等地区得到应用并获得成功。与此同时,我国炼铁工作者开发成功了顶燃式热风炉,并于上世纪70年代末在首钢2号高炉(1327立方米)上成功应用。自上世纪90年代KALUGIN顶燃式热风炉(小拱顶)投入运行,迄今为止在世界上已有80多座KALUGIN(卡鲁金)顶燃式热风炉投入使用。 截至目前,顶燃式热风炉由于具有结构稳定性好、气流分布均匀、布置紧凑、占地面积小、投资省、热效率高、寿命长等优势,已在国内几十座高炉上应用。首钢第5代顶燃式热风炉自投产以来,已正常工作22年3个月,曾取得月平均风温≥1200℃的业绩。生产实践证实,顶燃式热风炉是一种长寿型的热风炉,完全可以满足两代高炉炉龄寿命的要求。然而,由于国内有的企业高炉煤气含水量高、煤气质量差,致使顶燃式热风炉燃烧口出现过早破损;而且采用的大功率短焰燃烧器在适应助燃空气高温预热(助燃空气预热温度≥600℃)方面还存在一些技术难题。因此,国内钢铁企业进行了技术改造,Corus(康力斯)高风温内燃式热风炉也因此得到应用。 合理的热风炉配置保持高炉稳定 根据实践,现代大型高炉配置3~4座热风炉比较合理。大型高炉如果配置4座热风炉,可以实现交错并联送风,能提高风温20℃~40℃,在炉役的中后期,还可以在1座热风炉检修的情况下,采用另外3座热风炉工作,使高炉生产不会出现过大的波动。目前,国内外许多大型高炉都配套建设了4座热风炉,但采用3座热风炉可以大幅度降低建设投资,减少占地面积,也同样具有非常大的吸引力。随着设计和安装大直径热风炉条件的改进,热风炉设计的日趋合理,热风炉使用的耐火材料质量也得到提高,设备更经久耐用,控制系统也日益成熟可靠,形成了多种多样的热风炉高风温和长寿技术,使得热风炉操作可以更加平稳可靠,从而保证了高炉稳定操作。以此为基础,现代热风炉的发展方向转变为减少热风炉座数、延长热风炉寿命、强化燃烧能力、缩短送风时间、减少蓄热面积、回收废气热量、提高总热效率上。另外,尽量缩短送风时间的操作方式也得到重视,基于新设计理念和完备的技术支撑,国内钢铁企业将热风炉数量由4座减少为3座,热风炉的操作模式改为“两烧一送”,风温的调节控制依靠混风实现,也同样达到了高风温的效果。 提高加热炉传热效率和寿命是可靠保证

热风炉论文解读

“卡鲁金”顶燃式热风炉筑炉施工技术浅析 彭强 摘要热风炉是为高炉提供高温热风的主要附属设备。筑炉专业的施工对确保一代炉龄具有非常重要的作用。本文主要介绍“卡鲁金”顶燃式热风炉筑炉施工技术。 关键词热风炉顶燃式筑炉施工 一、前言 热风炉是高炉的主要附属设备。它是利用高炉煤气燃烧的热量,借助砖格子的热交换作用为高炉提供高温的热风。由俄罗斯KALUGIN公司设计的称为“卡鲁金”顶燃式热风炉。空气、煤气自热风炉顶部的空气支管及煤气支管进入预燃室混合均匀后,在热风炉顶部燃烧。由于热风炉在高温条件下工作,炉料砌筑施工质量要求较高。如:砌缝、泥浆的饱满度,膨胀缝的合理留设等。各种耐火材料之间衔接部位缝隙处理,特别是炉顶、热风口等区域的施工质量对保证炉衬的整体质量至关重要。因此,只有采用科学合理的施工方法,才能达到降低成本、缩短工期、确保质量和安全的目的。 二、施工工艺及质量控制要点 1 施工工艺流程 炉体及各孔洞检查→测量放线→炉体及管道喷涂→炉内墙体第一层砖预砌筑→炉篦子以下墙体及孔洞砌筑→炉篦子以上墙体、孔洞及格子砖砌筑→炉内格子砖上搭设脚手架→拱顶砌筑→预燃室通道及孔洞砌筑→球顶砌筑→拆除炉内脚手架→清扫检查→井架拆除。见附图1;

2 进料方法 (1)炉外水平运输(如附图2),搅拌站与热风炉上料井架之间搭设轻型运输轨道,利用小矿车将耐材推至井架内大提升罐笼。 (2)炉内、外垂直运输(如附图3),利用井架及提升罐笼将耐材从地坪提

升至进料平台。从进料孔用人工传至炉内。 根据炉壳形状特征,进料平台搭设在炉壳直段处,进料平台往上500 mm沿开设进料孔(避开炉壳焊缝不小于150mm,开孔尺寸650*650mm)。待耐火砖砌至进料孔高度后封闭进料孔,焊缝为双面60°剖口焊。 炉外卷扬塔采用4根L160*10角钢制作立柱,3米/段,M16螺栓连接。沿炉壳方向@1500设置90°斜撑([16b槽钢焊接于炉壳)。 进料平台采用φ48*5脚手架钢管搭设,上铺20mm木板。 (3)炉外至炉内进料方式 炉篦子以下从烟气管、冷风管、人孔等孔洞传至炉内。炉篦子至热风口高度从进料平台处开设的进料孔传至炉内。热风口以上利用热风炉上部人孔钢平台从上部人孔传至炉内。球顶最后两环耐材利用炉顶平台用人工传至炉内。 3 炉身大墙与格子砖砌筑 根据炉体的安装中心,从炉顶法兰分中并将该中心利用线锤下放到炉底,与炉体安装结构中进行比较,在规范允许范围内对上下中进行比对调整后确定耐材筒体部分施工十字中心,在设计、施工、业主三方确认该中心线的前提下,定出十字中心线。在砌筑大墙和火井墙前需用泥浆进行找平。圆形大墙炉衬砌筑由炉壳向内,依次是轻质砖、耐火砖,一层一层砌筑,砌筑半径应拉十字中心线进

热风炉

直燃式燃煤热风炉Direct Coal—Fired Hot Air Furnace 工作原理Principle of Operation BHL-Z邦华直燃式燃煤热风炉炉由BHM燃煤机、高温气体净化沉降室和配风室组成。热风炉输出热量为50~2000×104 kcal/h,输出温度为100~1200℃。 原煤(烟煤)通过上煤机加入到燃煤机的煤斗中,再由链条炉排匀速送入燃烧室,在助燃鼓风机鼓入的空气作用下剧烈燃烧,煤燃烧所产生的含尘高温烟气进入高温气体净化沉降室内进行二次燃烧,烟气中所夹带的少量粉尘在净化室内经高温熔融、聚合、沉降。净化室内出来的洁净热风掺入一定量的冷风,能够提供不同温度的洁净热烟气,可为各类大型干燥系统(如流化床、闪蒸、喷雾塔、回转圆筒、烘房、气流干燥器等)提供热源。连续供热风温度稳定性±5℃。煤渣由燃煤机另一端的除渣机排出。 The BHL-Z Direct Coal-Fired Hot Air Furnace consist of BHM Coal-Fired machine, hot flue gas purity room and air feeding room. The range of heat output is from 50×104 kcal / h to 2000×104 kcal / h and the range of temperature output is from 100℃to 1200 ℃. R aw Coal(Bituminous Coal) is fed into coal scuttle through coal feeder, and then delivered into combustion chamber by the chain grate stoker. With the air of combustion blower, the coal burned and generated high temperature flue gas with dust. The hot flue gas with dust burned again and the dust fused, polymerization and deposition in the purity room, certain amount of fresh air is mixed into the cleaned hot flue gas (about 1000 ℃,drawing from the purity room) to adjust the temperature of the hot flue gas in the air feeding room. And then the degree temperature hot flue gas flows into the various large-scale drying systems (such as fluidized bed, flash dryer, spray tower, rotating drum dryer, drying room, etc.). The fluctuation range of continuous heating air temperature is about ± 5 ℃. The cinder is discharged by the auto-deslagging. 优势Advantages 1)煤种适应性广; 2)燃烧充分,燃烧效率高,热效率>95%. 3)输出热负荷稳定,机械燃烧,操作简单,调节非常方便;

热风炉设计说明书

目录 第一章热风炉热工计算 (1) 1.1热风炉燃烧计算 (1) 1.2热风炉热平衡计算 (6) 1.3热风炉设计参数确定 (9) 第二章热风炉结构设计 (10) 2.1设计原则 (10) 2.2 工程设计内容及技术特点 (11) 2.2.1设计内容 (11) 2.2.2 技术特点 (11) 2.3结构性能参数确定 (12) 2.4蓄热室格子砖选择 (13) 2.5热风炉管道系统及烟囱 (15) 2.5.1顶燃式热风炉煤气主管包括: (15) 2.5.2顶燃式热风炉空气主管包括: (16) 2.5.3顶燃式热风炉烟气主管包括: (16) 2.5.4顶燃式热风炉冷风主管道包括: (17) 2.5.5顶燃式热风炉热风主管道包括: (17) 2.6 热风炉附属设备和设施 (18) 2.7热风炉基础设计 (21) 2.7.1 热风炉炉壳 (21) 2.7.2 热风炉区框架及平台(包括吊车梁) (21) 第三章热风炉用耐火材料的选择 (22) 3.1耐火材料的定义与性能 (22) 3.2热风炉耐火材料的选择 (22) 参考文献 (25)

第一章热风炉热工计算 1.1热风炉燃烧计算 燃烧计算采用发生炉煤气做热风炉燃料,并为完全燃烧。已知煤气化验成分见表1.1。 表1.1 煤气成分表

热风炉前煤气预热后温度为300℃,空气预热温度为300℃,干法除尘。发生炉利用系数为 2.3t/m3d,风量为3800m3/min,t热风=1100℃,t冷风=120℃,η热=90%。 热风炉工作制度为两烧一送制,一个工作周期T=2.25h,送风期T f=0.75h,燃烧期Tr=1.4h,换炉时间ΔT=0.1h,出炉烟气温度tg2=350℃,环境温度te=25℃。 煤气低发热量计算 查表煤气中可燃成分的热效应已知。0.01m3气体燃料中可燃成分热效应如下: CO:126.36KJ , H2:107.85KJ, CH4:358.81KJ, C2H4:594.4KJ。则煤气低发热量: Q DW=126.36×30.3+107.85×12.7+258.81×1.7+594.4×0.4=6046.14 KJ 空气需要量和燃烧生成物量计算 (1)空气利用系数b空=La/Lo计算中取烧发生炉煤气b空=1.1。燃烧计算见表2.13。 (2)燃烧1m3发生炉煤气的理论Lo为Lo=25.9/21=1.23 m3。 (3)实际空气需要量La=1.1×1.23=1.353 m3。

热风炉工艺流程图

高炉热风炉技术操作规程 2009-09-21 13:26:12 来源: 作者: 【大中小】浏览:6207次评论:1条 一、热风炉技术操作规程 (一)烧炉和送风制度 1 烧炉制度 (1) 炉顶温度1250℃~1300℃ (2) 烟道温度350℃~380℃ (3) 高炉煤气压力8℃~9℃ 2 烧炉原则: (1) 以煤气流量和烟道残氧仪显示值(应在0.3~0.8%)为参考调节助燃空气,在烧炉初期使炉顶温度尽快达到规定值,以后控制炉顶温度,提高烟道温度,提高热量储备,满足高炉的需要. (2) 烧炉初期应尽量加大煤气量和空气量,实现快速烧炉. (3) 炉顶温度达到规定值时应加大空气量来保持炉顶温不在上升,使炉子中、下部温度上升,扩大蓄热量. (1) 烟道温度达到规定值时,应减小煤气量和空气量,保持烟道温度不在上升,顶温和烟道温度都达到规定值则转入闷炉. (2) 高炉使用风温低,时间在4小时以上时,可采取小烧或者适当增加并联送风时间. (3) 烧炉要注意煤气压力,发现煤气压力低时要和净化室联系提高压力,当煤气压力低于3Kpa时,要停止烧炉. (4) 热风炉顶温度低于700℃时,烧炉要用焦炉煤气引火. 3送风制度: (1)正常情况:四座热风炉同时工作,采用交叉并联送风运行方式,风温使用较低或一座热风炉因故障停用时,可临时采用两烧一送的运行方式,运行方式的改变需工长批准。长期改变运行方式要经工段长批准。 (2) 一个炉子的换炉周期为1.5小时,换炉时间按作业表进行,改变换炉周期应经工段批准,一定要先送风后烧炉. (3) 换炉时,风压波动〈5Kpa,波动超过范围,要立即查清原因(如冲压不当、换炉操作失误等). (4) 在送风或换炉中,风压和风量突然下降,可能鼓风机失常,应及时报告值班工长,风压降到20Kpa时,立即关闭冷风大闸. (二)热风炉换炉操作选择 (1)手动操作(一般在正常情况下不使用). (2)机旁操作箱手动操作(特殊情况下使用). (3)操作室手动(遥控手动),自动失常情况下使用. (4)半自动操作(温度控制或特殊情况). (5)全自动操作(定时换炉). (6)单炉自动操作. (7)自动烧炉与停烧. (8)交叉并联送风. 注:操作制度经过同意可以互换,操作方法可根据需要选择. (三)热风炉换炉操作顺序 1.燃烧转送风

热风炉的有关计算

热风炉的有关计算

5.1.1 计算的原始数据 高风量 1381686008.2302'=?=f V 标米3/小时 热风出口处的平均温度 ,1100R f t =℃ 冷风入口温度 ,30L f t =℃ 规定的拱顶烟气温度14001=y t ℃ 平均废气出口温度 2502=y t ℃ 净煤气温度 35=m t ℃ 助燃空气温度 20=k t ℃ 热风炉座数 3=n 座 热风炉工作制度“二烧一送”,其中送风周期1=f τ小时,燃烧周期时间 9.1=r τ小时,换炉时间1.0=?τ小时,总的周期时间3=?++=ττττr f z 小时。 高炉煤气成分(干)%: C O 2 C O H 2 C H 4 N 2 共计 2 1.07 2 0.45 1 .29 0.63 5 6.57 10 0.00 5.1.2 燃烧计算 (1)煤气成分换算 净煤气在35℃时饱和水含量为47.45克/标米3,1标米3干煤气的总含水量为 45.6700.2045.47=+克/标米3。 换算水蒸气的体积百分含量: %74.745 .6760.80345 .6710060.803100222=+?= += O H O H W W O H 则湿煤气成分的换算系数 923.0100 74 .71001001002=-=-=O H m 湿煤气成分的体积含量(%): 2CO 37.18923.09.19=?

CO 89.23923.08.25=? 2H 369.0923.04.0=? 4CH 554.0923.06.0=? O H 2 74.7 2N 09.49923.019.53=? 总和 00.100 (2)煤气发热值计算 S H H C CH H CO Q H P 242423.551428.857.252.30++++= 千卡/标米3 式中 S H H C CH H CO 24242,,,,——煤气中各成分的体积含量,%。 49.778554.08.85369.07.2589.232.30=?+?+?=P H Q 千卡/标米3 (3)燃烧1标米3煤气的空气需要量 21 5.1325.05.02242420S H O H C CH CO H L +-+++= 标米3/标米3煤气 则 63.021554.00.289.235.0369.05.00=?+?+?=L 标米3/标米3 煤气 计算实际空气需要量,设过剩空气系数20.1=α,则 756.063.020.10=?=?=L L α 标米3/标米3煤气 (4)燃烧1标米3煤气生成的烟气量百分组成 助燃空气中带入的水忽略不计,按下式计算: 22222,SO O N O H CO m y V V V V V V ++++= 标米3/标米3煤气 )22(01.0'22224242L O H O H S H H H C CH V O H ?+++++= )2(01.042422H C CH CO CO V CO +++= )79(01.022L N V N += L V O )1(21.02-=α S H V SO 201.02= 式中 S H O CH CO CO 2242,,,,等——湿煤气中各成分的体积含量,%; '2O H ——助燃空气中水的体积含量,%。 则 43.0)554.037.1889.23(01.02=++?=CO V 16.0)768.074.7369.074.7554.02(01.02=?+++??=O H V 10.1)768.07909.49(01.02=?+?=N V 032.0768.0)120.1(21.02=?-?=O V

热风炉技术方案

山西安龙重工有限公司热风炉系统设备 技 术 方 案 湖北神雾热能技术有限公司 2009.12.02

一、前言 该项目是遵循山西安龙重工有限公司所提技术要求设计,所采用的技术核心主要是目前国内外先进的燃气半预混双旋流燃烧技术等。 二、设计基础 1、原始参数及现场条件 1).处理原料 待定 2).处理能力:待定 2 热风炉工况参数 1).最大热负荷:2000×104Kcal/h 2).热风炉出口热风温度:50~300℃ 3).热风炉出口热风流量:187000 Nm3/h(在300℃工况下) 4).燃料参数 煤气(具体种类待定):热值约1000 Kcal/Nm3 压力:6~8 kPa 5).液化气或其它高热值燃气(启炉和长明火燃料) 热值:20000 kcal/Nm3 压力:10kPa 6).煤气吹扫气参数 氮气:压力:~0.2 MPa 三、方案内容

2、耐火材料选型参数 低水泥高铝浇注料:用于炉膛耐火内衬 容重~2.3kg/m3 烧后抗压强度110℃×24h ≥15MPa 1000℃×3h ≥25MPa 烧后线变化率1000℃×2h 0~-0.2% 耐火度>1700℃ 3、热风炉设备特点综述 热风炉是根据终端设备对温度的要求,输出适合温度和一定流量热烟气的设备,在满足此基本要求的基础之上,我们重点考虑了如下方面: a)热风炉在运行过程中对炉内温度实现检测,满足终端设备所 需要风温及风量。燃烧器调节范围大,火焰长度、扩散角均 能和炉子合理匹配,且配有自动点火和火检,保证安全稳定 运行; b)炉子采用合理的钢结构来支撑本体;选用性能良好的耐火材 料砌筑,采用二次风冷却的方式,确保炉体表面温度符合技 术要求; c)合理配置炉子检修口、观察孔,结构设计做到开启灵活,关 闭严密,减少炉气外溢和冷风吸入的现象; d)配备完善的热工控制系统设备,自动化程度高。确保严格的 空燃比和合理的炉压等控制,使热损失减少到最小; e)满足低耗、节能的工艺要求; f)在环保方面,烟气中有害成分游离碳和NO X通过强化燃料

热风炉燃烧温度控制系统的设计

工号:JG-0054889 酒钢炼铁保障作业区 论文设计 题目热风炉燃烧温度控制系统设计 厂区炼铁厂 作业区保障作业区 班组维护班 姓名陈现伟 2011 年05 月08 日

论文设计任务书 职工姓名:陈现伟工种:维护电工 题目: 热风炉燃烧温度控制系统的设计 初始条件:炼铁高炉采用内燃式热风炉,燃烧所采用的燃料为高炉煤气和转炉 煤气。两种燃料混合后进入热风炉燃烧室,再与助燃空气一起燃烧,要求向高炉送风温度达到1350℃,则炉顶温度必须达到1400℃±10℃。 要求完成的主要任务: 1、了解内燃式热风炉工艺设备 2、绘制内燃式热风炉温度控制系统方案图 3、确定系统所需检测元件、执行元件、调节仪表技术参数 4、撰写系统调节原理及调节过程说明书 时间安排 4月29-30日选题、理解设计任务,工艺要求。 5月1-3日方案设计 5月4-7日参数计算撰写说明书 5月8日整理修改 主管领导签字:年月日

目录 摘要.............................................................. I 1内燃式热风炉工艺概述. (1) 2热风炉温度串级控制总体方案 (2) 2.1内燃式热风炉送风温度控制方案选择... (2) 2.2内燃式热风炉温度串级控制系统框图 (4) 3系统元器件选择 (4) 3.1温度变送器 (5) 3.2温度传感器 (5) 3.3控制器及调节阀 (6) 3.3.1调节阀的选择 (6) 3.3.2控制器即调节器的选择 (6) 4参数整定及调节过程说明 (7) 4.1参数整定 (7) 4.2调节过程说明 (8) 学习心得及体会 (10) 参考文献 (11)

热风炉工艺流程图

2009-09-21 13:26:12 来源: 作者: 【大中小】浏览:6207次评论:1条 一、热风炉技术操作规程 (一)烧炉和送风制度 1 烧炉制度 (1) 炉顶温度1250℃~1300℃ (2) 烟道温度350℃~380℃ (3) 高炉煤气压力8℃~9℃ 2 烧炉原则: (1) 以煤气流量和烟道残氧仪显示值(应在~%)为参考调节助燃空气,在烧炉初期使炉顶温度尽快达到规定值,以后控制炉顶温度,提高烟道温度,提高热量储备,满足高炉的需要. (2) 烧炉初期应尽量加大煤气量和空气量,实现快速烧炉. (3) 炉顶温度达到规定值时应加大空气量来保持炉顶温不在上升,使炉子中、下部温度上升,扩大蓄热量. (1) 烟道温度达到规定值时,应减小煤气量和空气量,保持烟道温度不在上升,顶温和烟道温度都达到规定值则转入闷炉. (2) 高炉使用风温低,时间在4小时以上时,可采取小烧或者适当增加并联送风时间. (3) 烧炉要注意煤气压力,发现煤气压力低时要和净化室联系提高压力,当煤气压力低于3Kpa时,要停止烧炉. (4) 热风炉顶温度低于700℃时,烧炉要用焦炉煤气引火. 3送风制度: (1)正常情况:四座热风炉同时工作,采用交叉并联送风运行方式,风温使用较低或一座热风炉因故障停用时,可临时采用两烧一送的运行方式,运行方式的改变需工长批准。长期改变运行方式要经工段长批准。 (2) 一个炉子的换炉周期为小时,换炉时间按作业表进行,改变换炉周期应经工段批准,一定要先送风后烧炉.

(3) 换炉时,风压波动〈5Kpa,波动超过范围,要立即查清原因(如冲压不当、换炉操作失误等). (4) 在送风或换炉中,风压和风量突然下降,可能鼓风机失常,应及时报告值班工长,风压降到20Kpa时,立即关闭冷风大闸. (二)热风炉换炉操作选择 (1)手动操作(一般在正常情况下不使用). (2)机旁操作箱手动操作(特殊情况下使用). (3)操作室手动(遥控手动),自动失常情况下使用. (4)半自动操作(温度控制或特殊情况). (5)全自动操作(定时换炉). (6)单炉自动操作. (7)自动烧炉与停烧. (8)交叉并联送风. 注:操作制度经过同意可以互换,操作方法可根据需要选择. (三)热风炉换炉操作顺序 1.燃烧转送风 (1)关煤气调节阀. (2)关煤气阀. (3)关助燃空气调节阀. (4)关燃烧阀. (5)关助燃阀. (6)开支管放散阀及蒸汽阀. (7)关烟道阀(2个). (8)通知值班工长,同意后. (9)开冷风旁通阀(充压)待炉内压力充满后. (10)开热风阀,开冷风阀. (11)关冷风旁通阀.

14.热风炉有关计算实例.

吗 10-1 煤气成分如何换算?………… 10-2 煤气低发热值如何计算? 10-3 实际空气需要量如何计算?………………………………………… 10-4 空气过剩系数如何计算? 10-5 混烧高热值煤气如何计算?………………………………………… 10-6 理论燃烧温度如何简易计算?……………………………………… 10-7 热风炉需要冷却水压力如何计算?………………………………… 10-8 热风炉热效率如何计算?………………………………………… 10-9 高炉煤气发生量的理论计算与简易计算如何? 10-10 煤气标准状态下的重度如何计算?…………………………… 10-11 煤气流速如何计算?……………………………………………… 10-12 烟道废气的流速如何计算?……………………………………………… 10-13 炉顶煤气取样管如何计算?……………………………………………… 10-14 煤气管道盲板与垫圈如何计算?……………………………… 10-1 煤气成分如何换算? 热风炉燃烧所用的高炉煤气常以干煤气成分表示,实际上是含有水分的。因 此计算时要先将干煤气成分换算成湿煤气成分。 已知煤气含水的体积百分数,应用下式换算。 100 1002O H V V -? =干湿 (10-1) 若已知每21m3干煤气在任意温度下的饱和水蒸汽量(g/m3),可以用下式换算。 干干 湿V g V O H ?+= 2124.0100100 (10-2) 式中:湿V ——湿煤气各组成的含量,%; 干V ——干煤气各组成的含量,%;

O H 2——湿煤气中含水量,%; 干 O H g 2 ——13m 干煤气所能吸收的饱和水蒸汽量,3/m g 。 计算实例: 已知某热风炉使用高炉煤气,其干煤气成分如下:CO2 18.5%,CO 23.5%,H2 1.5%, N2 56.5%,并已知煤气含水5%,求湿煤气成分。 解:根据公式: 100 1002O H V V -? =干湿 100 5100-? =干V =0.95干 V 则:CO2 18.5×0.95=17.575% CO 23.5×0.95=22.325% H2 1.5×0.95=1.425% N2 56.5×0.95=53.675% H2O 5% 合计100% 计算实例: 某厂所在地年平均气温为20℃,该厂热风炉采用冷高炉煤气,其干成分为:CO 23.6%,H2 3.1%,CO2 17.4%,CH4 0.1%,O2 0.1%,N2 55.7%,试计算高炉煤气的湿成分。 解:根据公式: 干干 湿V g V O H ?+= 2124.0100100 查表可知在20℃下13m 干煤气所能吸收的饱和水蒸汽量为193/m g 所以干干 湿V g V O H ?+= 2124.0100100 干V ??+= 19 124.0100100

450立方米热风炉设计计算

450m3高炉自身空煤气双预热热风炉设计计算 热风炉的加热能力(1m3高炉有效容积所具有的加热面积) 一般为80~100m2/m3或更高。前苏联5000m3的高炉蓄热面积为104 m2/m3,设计风温1440℃,为目前最高设计风温水平。 蓄热体面积120×450=54000 m2,设计三座热风炉,每座蓄热面积为18000m2,蓄热体单位体积传热面积48 m2/m3,每座热风炉蓄热体体积为375 m3。 蓄热室设计中,烟气流速起主导作用。小于100 m3炉容,烟气流速1.1~1.3Nm/s。炉容255~620 m3,烟气流速1.2~1.5Nm/s。炉容大于1000 m3,烟气流速1.5~2.0Nm/s。 根据资料核算,参考以上烟气流速差异,设计时可采用:蓄热体高度L/蓄热体直径D的方法进行计算。炉容大于1000 m3,L/D=3.5~4;炉容255~620 m3,L/D=3~3.5。 热风炉结构计算实例 450m3高炉热风炉设计计算。为实现热风炉外送热风温度~1150℃,确定热风加热能力为120 m2/m3,如果设置三个热风炉,则每个热风炉的蓄热面积为18000 m2。 热风炉结构的确定:假设蓄热室高/径=3.5,则 3.14×r2×7r×48=18000,r=2.57m,蓄热室直径5.14m,蓄热体高度18m。 燃烧器计算实例 假设高炉利用系数为K=3.5t铁/m3·昼夜,年工作日按355天计算。450m3高炉年产铁量估算为3.5×355×450=559125t。 焦比1:0.5,则冶炼强度i=1.75t焦/m3·昼夜。 高炉入炉风量V 0=Vu·i·v/1440(V 高炉入炉风量,Nm3/min;Vu高炉有效容积, m3;i冶炼强度,t焦/m3·昼夜;v每吨干焦的耗风量,Nm3/ t焦)V =450×1.75×2450/1440=1340 Nm3/min(实际1400)。 热风平均温度1150℃,送风期间热风带走的热焓为:363×1340=486420kcal/ min。(1250时,431.15-46.73=384.42热焓为538188 kcal/ min,供热717584 kcal/ min) 热风炉一个工作周期2.25h,送风期0.75h,燃烧期1.5h。 热风炉效率为75%时,燃烧器每分钟的供热量为1/2×648560(717584)kcal/min,假设高炉煤气的热值为800 kcal/Nm3,则燃烧器每分钟的燃气量为405(448.5) Nm3/ min,燃烧器能力24300(26910) Nm3/h。 根据郝素菊等人编著的《高炉炼铁设计原理》所提供数据,金属套筒式燃烧器烟气在燃烧室内的流速为3~3.5Nm/s,陶瓷燃烧器烟气在燃烧室内的流速为6~7Nm/s。 根据郝素菊等人编著的《高炉炼铁设计原理》所提供数据,陶瓷燃烧器空气、煤气喷口以25~300角相交。一般空气出口速度为30~40m/s,煤气出口速度15~20 m/s。 燃烧器能力27000 Nm3/h,空气量21600 Nm3/h,烟气量48600 Nm3/h。 燃烧混合室直径φ2530mm,烟气流速2.62m/h。 喉口直径Φ1780mm,烟气流速5.3m/h。 由于增加了旁通烟道,燃烧器能力提高10%,29700 Nm3/h,空气20790 Nm3/h,烟气 量50490 Nm3/h, 燃烧混合室直径φ2300mm,面积4.15m2,烟气流速3.38m/h. 喉口直径Φ1736mm,面积2.37m2, 烟气流速5.92m/h。

(完整word版)高炉热风炉工艺技术操作规程

高炉热风炉工艺技术操作规程 1. 岗位职责 1.1 在值班工长的指挥下,做好本班人员的生产、安全、设备等各项工作。 1.2 服从班长的调配和分工,做好日常的烧炉、换炉、休风、复风、停气、引气等工作。 1.3 负责调整燃烧,以按时达到规定的温度,满足生产需要。 1.4 做好设备维护加油和点检工作,及检修后的试车调试等,发现设备异常,应及时汇报值班室和联系处理。 1.5 参加班务会议和业务学习,坚持安全活动,努力提高技术操作水平。 2. 2#高炉球式热风炉操作规程 2.1 燃烧制度 炉顶温度<1300℃,废气温度<350℃(综合废气) 净煤气支管压力5-12KPa 换炉前后拱顶温度<120℃(特殊情况例外) 水压≥0.3MPa 2.2 采取快速燃烧法烧炉 2.3 拱顶温度达到规定值时,进行保温燃烧。 2.4 拱顶温度达到规定值时,首先进行燃烧调节,必要时提前换炉或停烧。 2.5 换炉时只能缓慢开冷风阀,以保证高炉风压波动不超过±5%。 2.6 拱顶温度不得低于1000℃。 2.7 发现煤气含尘量超标时,应立即通知工长和布袋除尘操作工,查找原因,同时停烧。 2.8 当废气温度达到350℃时,为保护预热器,必须提前换炉或停烧。 3. 换炉操作 3.1 燃烧→焖炉→送风 3.1.1 发出换炉指令。 3.1.2 关二个煤气切断阀及二个煤气调节阀。 3.1.3 关二个燃烧阀,开二个放散阀。 3.1.4 关二个空气切断阀及二个空气调节阀。 3.1.5 关烟道阀(热风炉处于焖炉状态)。 3.1.6 开均压阀。 3.1.7 发出均压完毕信号,开热风阀。 3.1.8 开冷风阀,关均压阀换炉完毕。 3.1.9 开二个助燃空气调节阀。 3.1.10 开二个煤气调节阀。 3.1.11 在一烧一送情况下焖炉,应注意防止蹩风造成助燃风机损坏。 3.2 送风→焖炉→燃烧 3.2.1 发出换炉指令。 3.2.2 关冷风阀。 3.2.3 关热风阀(热风炉处于焖炉状态)。 3.2.4 开废气阀排压。

热风炉自动控制系统

热风炉自动控制系统 孟照崇控制工程2015 153085210040 摘要:本论文主要叙述中小型高炉炼铁自动化系统结构、功能及主要系统的自动控制的原理及 其实际应用。着重叙述了热风炉的参数控制过程(热风炉检测仪表及控制系统,热风炉换炉自动控 制系统,)和应用。 关键词:热风炉;自动控制;应用 Abstract :This thesis mainly narrates the middle and small scale blast furnace iron-smelting automated system structure, function and mainly control the principle of the system automatically and it is physically applied. Emphasized to describe a process (hot-blast stove detection instrumentation and control system, the hot-blast stove trades the stove automatic control system) that hot-blast stove parameter control and aplly. Keywords: Hot-blast stove; automatic control; application 1.前言 高炉热风炉是给高炉燃烧提供热风以助燃的设备,是一种储热型热交换器。国内大部分高炉均采用每座高炉带3至4台热风炉并联轮流送风方式,保证任何瞬时都有一座热风炉给高炉送风,而每座热风炉都按:燃烧-休止-送风-休止-燃烧的顺序循环生产。当一座或多座热风炉送风时,另外的热风炉处于燃烧或休止状态。送风中的热风炉温度降低后,处于休止状态的热风炉投入送风,原送风热风炉即停止送风并开始燃烧、蓄热直至温度达到要求后,转入休止状态等待下一次送风。 传统的完善的高炉热风炉燃烧自动化系统都是具有完善的基础自动化和使用数学 模型计算所需的加热煤气流量和助燃空气流量,并对基础自动化的热风炉燃烧自动控制系统进行有关的设定。在国外,已经使用人工智能的方式来代替数学模型,如日本川崎钢铁公司就开发了模糊控制系统取代数学模型。日本钢铁公司(新日铁)也使用专家系统来取代数学模型。 设计方案:高炉热风炉系统的基本组成:高炉本体、储矿槽、出铁场、除尘器、热风炉和辅助系统(煤气清洗、炉顶煤气余压发电(TRT)、水渣、水处理和制煤粉车间)等组成. 研究内容:1.设计高炉热风炉系统各种工艺设备(如:热风炉顺控和换炉操作等)启动、停止以及过程参数(如:包括高炉本体数百项温度、压力、流量数据,综合鼓风的风量、风温、富氧量与富氧压力、喷媒量与喷媒压力,上料过程、布料过程的模拟盘、热风炉转台的转换等)的检测、报警、联锁系统。2.设计、实现PID调节回路的连续控制和逻辑控制功能。3.对各种参数(如:热风炉余热量、冷风温度、送风温度、煤气流量和冷风流量)进行实时、历史趋势记录,生成班、日、月统计表。 研究目标:1.在上位机实现高炉热风炉系统的自动控制、手动控制及就地显示。2.系统采用分布I/O方式,设计实现高炉热风炉系统操作站与PLC高炉热风炉控制系统间的数据交换和通讯。

高炉热风炉介绍.

一、高炉热风炉结构与性能简介 热风炉顾名思义就是为工艺需要提供热气流的集燃烧与传热过程于一体的热工设备,一般有两个大的类型,即间歇式工作的蓄热式热风炉和连续换热式热风炉。在高温陶瓷换热装置尚不成熟的当今,间歇式工作的蓄热式热风炉仍然是热风炉的主流产品。蓄热式热风炉为了持续提供热风最起码必须有两座热风炉交替进行工作。热风炉被广泛应用在工业生产的诸多领域,因工艺要求不同、燃料种类不同、热风介质不同而派生出不同用途与不同结构的热风炉。这里要介绍的是为高炉冶炼提供高温热风的热风炉,且都是蓄热室热风炉,因其间歇式的工作方式,必须多台配合以实现向高炉连续提供高风温。 1.1高炉热风炉的分类 高炉热风炉从结构可以分为外燃结构的热风炉和内燃结构的热风炉两个大类,前者是燃烧室设置在蓄热室的外面,而后者是燃烧室与蓄热室在一个结构里面。在内燃结构的热风炉中因燃烧室与蓄热室之间的相对位置不同而分成顶燃式(燃烧室放置在蓄热室上部)热风炉和侧燃式(火井燃烧室与蓄热室并行放置)热风炉,通常我们也将侧燃式热风炉称为一般意义上的内燃式热风炉,因而在目前使用的热风炉中主要是外燃式热风炉、内燃式热风炉和顶燃式热风炉。在这三种典型的热风炉中,外燃式热风炉结构最复杂而材料用量大,故实现结构稳定和提高风温的技术要求也就较高;而内燃式热风炉的火井墙结构稳定性差、且存在燃烧震荡、热风温度不易提高等问题;至于顶燃式热风炉,因其结构简单而材料用量少,也便于高风温实现。因此,随着热风炉技术的发展,顶燃式热风炉正在逐步取代内燃式热风炉和外燃式热风炉而成为热风炉的主流产品。在顶燃式热风炉中,随着卡鲁金旋流分层混合燃烧技术的应用,与该技术相适应的带旋流混合预燃室的顶燃式热风炉得到了人们的普遍认同,逐步成为顶燃式热风炉中的主流产品。 A 、外燃式热风炉 B 、内燃式热风炉 C 、1型顶燃式热风炉 D 、1型顶燃式热风 炉 E 、3型顶燃式热风炉 F 、3型顶燃式热风炉

热风炉自动控制系统

热风炉自动控制系统 摘要:本论文主要叙述中小型高炉炼铁自动化系统结构、功能及主要系统的自动控制的原理及其实际应用。着重叙述了热风炉的参数控制过程(热风炉检测仪表及控制系统,热风炉换炉自动控制系统,)和应用。 关键词:热风炉;自动控制;应用 Abstract :This thesis mainly narrates the middle and small scale blast furnace iron-smelting automated system structure, function and mainly control the principle of the system automatically and it is physically applied. Emphasized to describe a process trades 1. 而 另外 原 日、 研究目标:1.在上位机实现高炉热风炉系统的自动控制、手动控制及就地显示。2.系统采用分布I/O方式,设计实现高炉热风炉系统操作站与PLC高炉热风炉控制系统间的数据交换和通讯。 为提高生产安全性,要保证基本联锁要求。 高炉热风炉系统过程控制技术主要的作用有:1、节能降耗2、改善环境3、提高效率 因此,高炉热风炉自动控制系统的设计及应用、推广成为高炉热风炉技术发展的主要方向之一。

1.2高炉炼铁生产工艺流程 现代大型高炉车间生产工艺流程,包括主体和辅助系统,主体系统包括五部分;高炉本体、储矿槽、出铁场、除尘器、和热风炉。辅助系统则有煤气清洗、炉顶煤气余压发电(TRT)、水渣、水 处理和制煤粉车间等。其工艺流程如图1所示: 2热风炉控制系统 2.1高炉操作的计算机控制 2.1.1计算机控制系统的配置 高炉计算机控制的范围日益扩大,采用多台计算机使功能分散但又能集中操作,即所谓集中分散系统,是当前计算机配置的主流。主要配置形式有两种: