岩石裂纹扩展过程的动态监测研究_刘冬梅

第25卷第3期岩石力学与工程学报V ol.25 No.3 2006年3月Chinese Journal of Rock Mechanics and Engineering March,2006 岩石裂纹扩展过程的动态监测研究

刘冬梅1,2,蔡美峰1,周玉斌3,陈志勇3

(1. 北京科技大学土木与环境工程学院,北京 100083;2. 浙江理工大学建筑工程学院,浙江杭州 310018;

3. 江西理工大学,江西赣州 341000)

摘要:利用实时全息干涉法、高分辨率数字摄像机与计算机图像处理系统相链接的三位一体化测量系统,连续动态观测了单轴受压砂岩、花岗岩和压剪受荷砂岩试样裂纹扩展与变形破坏过程;基于动态干涉条纹的定量分析,描述了岩石微裂纹孕育起裂、扩展与闭合的动态交替演化过程,计算了岩石裂纹扩展速度与蠕变扩展速率和裂纹面的扩展变形量与蠕变变形量,实现了岩石内部I型、I–II复合型、I–II–III复合型裂纹力学性状动态演变的有效判识。

关键词:岩石力学;岩石变形;裂纹扩展;裂纹闭合;动态监测;实时全息条纹图

中图分类号:TU 452;TD 313 文献标识码:A 文章编号:1000–6915(2006)03–0467–06 DYNAMIC MONITORING ON DEVELOPING PROCESS OF

ROCK CRACKS

LIU Dong-mei1,2,CAI Mei-feng1,ZHOU Yu-bin3,CHEN Zhi-yong3

(1.School of Civil and Environment Engineering,University of Science and Technology of Beijing,Beijing100083,China;

2. College of Civil Engineering and Architecture,Zhejiang Sci-Tech University,Hangzhou,Zhejiang310018,China;

3. Jiangxi University of Science and Technology,Ganzhou,Jiangxi341000,China)

Abstract:An integrated measuring system of real-time holographic interferometry layout linked charge coupled device(CCD) camera and computer graph process is experimentally used to continuously test and record the dynamic process of cracks growth and closure emerged in the whole stages of rock deformation and fracture on sand and granite specimens under unaxial compression and compressive-shear loading,respectively. The active interference fringe patterns captured from the holograms can reappear the development behaviour of rock cracks. Based on the fringes′ quantitative analysis and its calculation,the initiation and propagation of rock cracks as well as its growth and closure in different loading states are directly shown. And the spreading velocity and reformative quantity of rock cracks resulted from cracks growth or closure are given. In addition,the velocity of cracks creep extension and the quantity of cracks creep deformation are obtained. The movement of active fringes in space and time expounds the distribution of rock deformation field. Consequently,the mechanical types of rock cracks can be distinguished effectively. Mode I crack perhaps keeps unchangeable or progressively transforms into mixed mode I–II or I–II–III crack under the different loading conditions,and crack modes are also varied with the evoluation and interaction of rock cracks,and the local deformation and inhomogeneous distributions of stress field become more intense in turn,which induces cracks growth and closure once again or secondary crack

收稿日期:2004–10–20;修回日期:2005–03–29

基金项目:国家自然科学基金资助项目(50164004)

作者简介:刘冬梅(1964–),女,1985年毕业于淮南矿业学院地质工程专业,现任教授、博士研究生,主要从事岩石力学与工程方面的教学与研究工

? 468 ? 岩石力学与工程学报 2006年

propagation. Actually the process of rock deformation and failure is the process of types alternation of rock crack in mechanics.

Key words:rock mechanics;rock deformation;crack growth;crack closure;dynamic monitorry;active fringe pattern

1 引言

岩石内部微裂纹的孕育、扩展是影响岩石宏观变形破坏的主要细观力学因素。岩石裂纹扩展过程的观测研究对岩石裂纹模型与本构关系的建立和岩石变形断裂机制与岩石工程稳定性评价都具有重要意义。自20世纪60年代起,人们已开始研究岩石裂纹扩展过程,随后光学显微观测法在岩石裂纹研究中得到应用[1]。迄今,一些近代物理和试验力学方法也被应用于岩石细观试验测量中[2~9]。但是,由于岩石组成、结构与受荷环境的复杂性以及试验方法的暂时局限性,目前关于岩石裂纹扩展过程的直观认识还远不够。为此,探索更有效的试验观测方法、实现岩石裂纹扩展过程的连续动态追踪依然是业界关注的问题之一。

实时全息干涉法具有高精度、高灵敏度、非接触式全场连续计量等优势,它是物体表面微小变形测量的有效手段之一,特别是数字图像技术的快速发展为全息光学图像实时采集处理与定量计算提供了良好平台。由于受力岩石内部裂纹的扩展与闭合会引发表面非均匀变形,在岩石表面动态全息干涉条纹图中则表现为条纹类型和运动速度的剧变,因此,解析干涉条纹畸变过程能够有效判识裂纹的动态演化特征。再者,板状岩石试样的表面裂纹能够很好地代表试样内部的开裂状况[10]。因此,本文利用实时全息干涉法分别连续、动态地监测了单轴和压剪荷载作用下岩石裂纹的扩展、变形过程,基于对动态干涉条纹的定量分析,获得了与岩石裂纹动态演化过程有关的若干力学参量。

2 试验测量原理与步骤

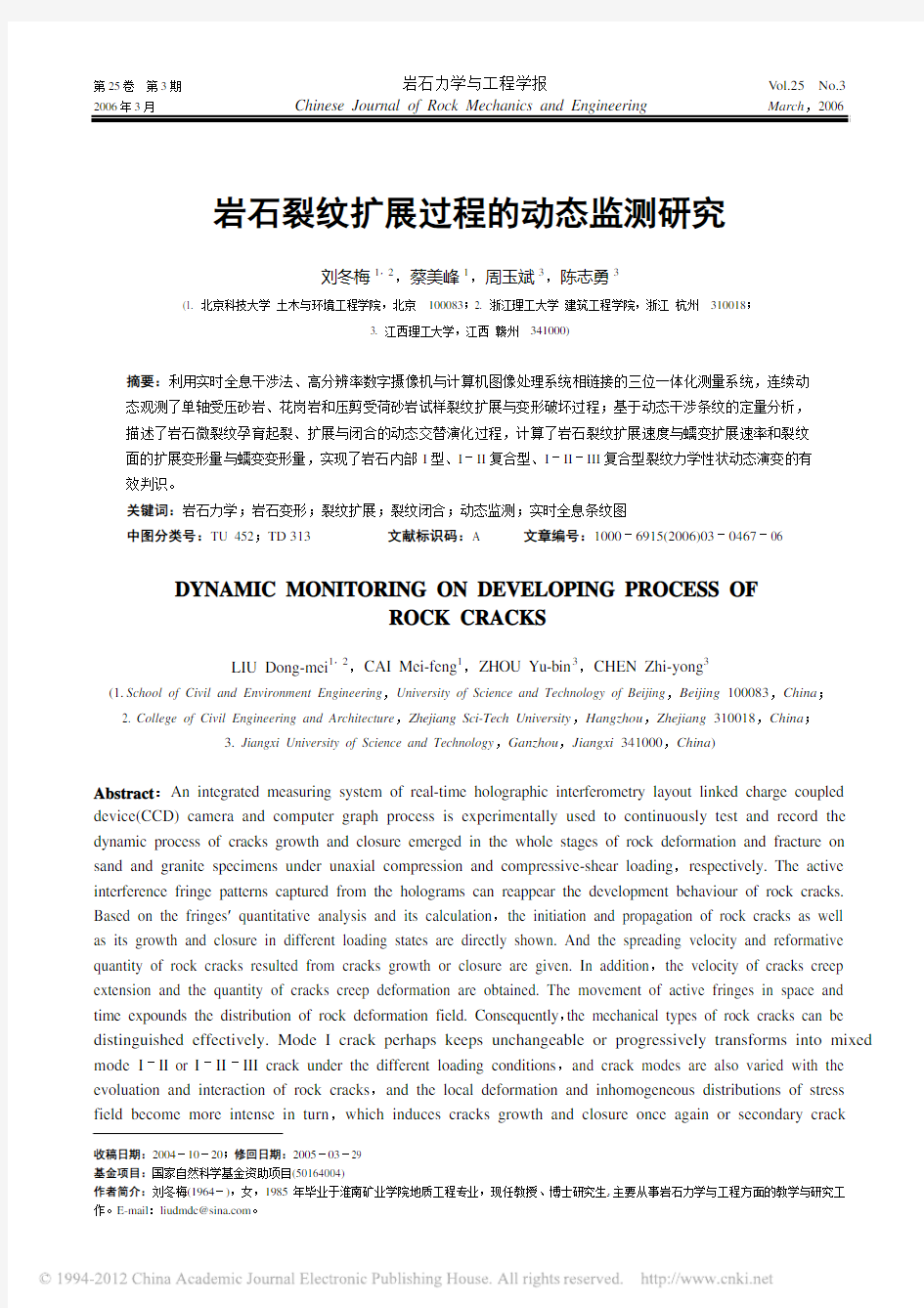

岩石实时全息干涉法的测量原理是采用连续波激光器作光源,用全息干版作记录介质,以动态干涉条纹形式记录岩石表面不同状态的变形。在干涉光路系统[11]中,连续改变岩石的应力状态,使岩石产生微小变形,干涉条纹也随之改变。因此,岩石实时全息干版法测量是通过连续逐级改变岩石试样的应力值,借助高分辨率CCD摄像机和计算机系统,透过全息干版捕获、处理试样表面的连续动态干涉条纹图,试验测量系统如图1所示。条纹的动态变化表征加载过程中岩石变形和裂纹扩展状态。在通常情况下,由试件刚体运动或整体位移引起的叠加条纹会干扰条纹的有效判识,因此,加载框架的刚度是实现岩石全息干涉测量的重要条件之一。此外,干涉条纹的对比度也是影响图像识别与计算的重要因素,它受参物光强比、参考光入射角度、记录介质的曝光与显影定影过程等因素的显著影响。为了获取高质量的全息图,必须确保上述各参量处于试验测量最优状态。

图1 岩石裂纹扩展变形过程测量系统示意图Fig.1 Scheme for experimental system of rock macro- deformation measurement linked real-time

holographic interferometry layout and charge

coupled device(CCD) camera

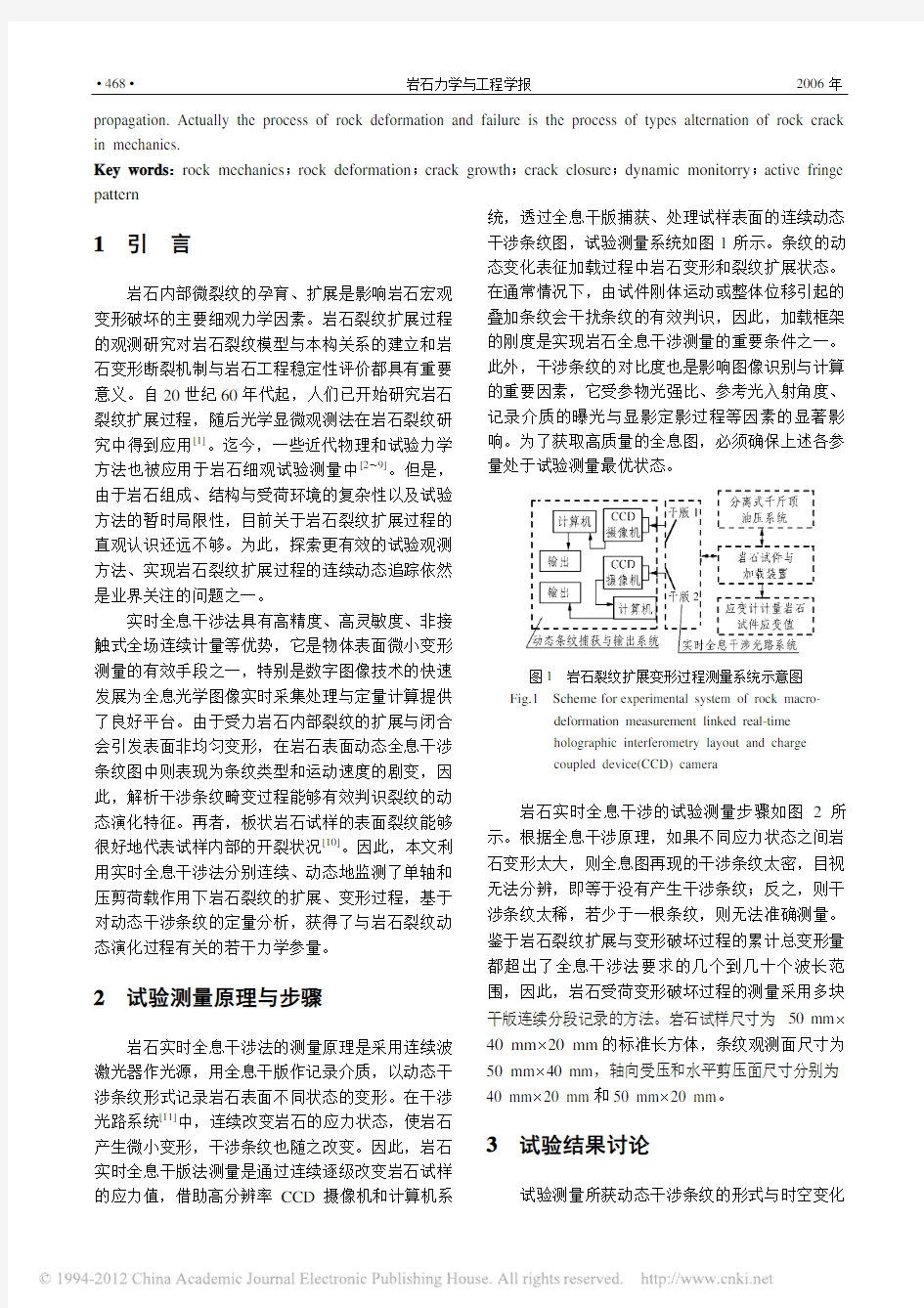

岩石实时全息干涉的试验测量步骤如图2所示。根据全息干涉原理,如果不同应力状态之间岩石变形太大,则全息图再现的干涉条纹太密,目视无法分辨,即等于没有产生干涉条纹;反之,则干涉条纹太稀,若少于一根条纹,则无法准确测量。鉴于岩石裂纹扩展与变形破坏过程的累计总变形量都超出了全息干涉法要求的几个到几十个波长范围,因此,岩石受荷变形破坏过程的测量采用多块干版连续分段记录的方法。岩石试样尺寸为50 mm×40 mm×20 mm的标准长方体,条纹观测面尺寸为50 mm×40 mm,轴向受压和水平剪压面尺寸分别为40 mm×20 mm和50 mm×20 mm。

3 试验结果讨论

试验测量所获动态干涉条纹的形式与时空变化

第25卷 第3期 刘冬梅等. 岩石裂纹扩展过程的动态监测研究 ? 469 ?

图2 岩石实时全息干涉试验测量步骤流程图 Fig.2 Measuring procedures of real-time holographic

interferometry experiment on rocks

特征反映了岩石试样表面的形变或位移大小与方向,因此,岩石动态条纹的判释与计量是获取结果的关键。试验测量表明:岩石表面干涉条纹变化是很复杂的,它揭示了岩石变形的复杂性。由于受荷岩石表面零级条纹的确定是很困难的,所以,岩石裂纹扩展变形过程分析是以光的普通干涉原理与全息干涉条纹定位解释为依据[12],结合表面某区域条纹走向与运动方向和计量相对条纹级数来进行的。需要说明的是,为了演示动态干涉条纹的分布,只能抓取某一时刻典型静态条纹图以示之,图的竖直方向为轴压应力方向。

图3是单轴压缩荷载作用下5#,6#砂岩和11#花岗岩试样裂纹演化过程实时全息干涉计量部分结

注:(1) (a)~(i)为5#砂岩试样,( j)~(n)为6#砂岩试样,(o)~(t)为11#花岗岩试件;(2) σi 为试样承受的各级压应力,σc 为试样的破坏压应力。

图3 单轴受压岩石试样裂纹扩展过程动态条纹图 Fig.3 Active fringes patterns of cracks growth for sand stone

(a) σi = 7.58

MPa ,σi /σc =9.09%

(b) σi = 11.36 MPa ,σi /σc =13.64% (c) σi = 26.51 MPa ,σi /σc = 31.82%

(d) σi = 34.09

MPa ,σi /σc =40.91%

(e) σi = 34.09 MPa ,σi /σc =40.91%

(f) σi = 45.45 MPa ,σi /σc =54.55% (g) σi = 49.24 MPa ,σi /σc = 59.09%

(h) σi = 56.81

MPa ,σi /σc =68.18%

(i) σi = 68.18

MPa ,σi /σc =81.82%

(j) σi = 34.09 MPa ,σi /σc =39.13% (k) σi = 41.66

MPa ,σi /σc =

47.82%

(l) σi = 49.22

MPa ,σi /σc =56.53%

(m) σi = 64.39

MPa ,σi /σc =73.92%

(n) σi = 68.18 MPa ,σi /σc =78.27% (o) σi = 30.30

MPa ,σi /σc =

25.81%

(p) σi = 45.45

MPa ,σi /σc =38.71%

(q) σi = 60.60 MPa ,σi /σc =51.61%

(r) σi = 64.39 MPa ,σi /σc =54.84% (s) σi = 79.54

MPa ,σi /σc =

67.75%

(t) σi = 83.33

MPa ,σi /σc =70.97%

? 470 ? 岩石力学与工程学报 2006年

果。5#砂岩试样从初始加压到破坏全过程连续用了3块干版记录。图3(a),(b)为第1块干版2个时刻的记录结果:图3(a)为等厚干涉条纹,条纹从上向下运动,条纹间距上部稀、下部密,为不均匀压密变形;图3(b)沿中部原生裂纹面出现上下分区变形,下部近似等厚干涉条纹,条纹继续向下运动,为纯压缩位移,裂纹上部为等厚与等倾干涉条纹的耦合,条纹先从右向中部运动,然后分别同时向上、下运动,为压缩位移与转动位移的组合。此时原生裂纹并未开裂,只是裂纹面上、下局部变形差异使其面内局部受压剪应力作用,此状态持续到i σ= 22.73 MPa 及c /σσi = 27.27%时,条纹密集难辨,变形总量超出可测范围。图3(c)~(e)是第2块干版在

2个不同时刻的记录结果:在原生裂纹右段,条纹首先外涌,随后分别以相同变化速率向上、下移动,如图3(c)所示,说明此处的离面位移超出岩石的变形极限,导致岩石局部拉裂,该段裂纹处于扩展状态,近似于椭圆形I 型裂纹;左段裂纹面上、下条纹走向连续且向右匀速移动,表明左段裂纹面及其两侧是连续整体变形,但是裂纹面的变形比其上、下区域的小,该段裂纹处于闭合状态,裂纹的扩展与闭合过程随应力增加而持续到i σ= 41.66 MPa ,

c /σσi = 50.00%时,条纹密集难辨,在此过程中伴

随着裂纹面的蠕变变形;图3(d),(e)是在恒定应力

34.09 MPa 下2个不同时刻的干涉条纹图,在图3(d)右段箭头所示裂纹面处观察到5级椭圆形外涌条纹,根据光路参数和实时全息干涉法定量计算,此扩展段裂纹面的蠕变变形量为0.865 μm ,蠕变变形速率为0.027 μm/s 。当i σ= 37.88 MPa ,c /σσi =

45.45%时,裂纹的扩展与闭合也处于停滞状态。用第3块干版从41.66 MPa 时连续记录至破坏应力,如图3(f)~(i)所示,此应力过程中产生的轴向应变增量占轴向总应变量的56.88%,横向应变增量占横向总应变量的29.71%;图3(f)中原生裂纹左区段内圆圈处为一起裂点,随着应力的增加,I 型分支裂纹沿此点以17°方位角向上呈椭圆形稳定扩展(见图3(g)),裂纹扩展长度为12.222 2 mm ,其扩展速率为1.161×103 μm/s 。

保持i σ= 49.24 MPa 不变,椭圆形条纹持续外涌且尖点上移,表明裂纹向上蠕变扩展,其蠕变扩展长度为2.222 2 mm ,蠕变扩展速率为0.228×103 态保持不变。此后,图3(g)所示扩展裂纹面的变形随应力的增加而增大,岩石表面不均匀变形显著,再次诱发岩石局部拉剪破坏,如图3(h)所示。另一分支裂纹从原生裂纹面左段以26°方位角向下扩展形成,其长度和扩展速度分别为8.5 mm 和0.999×

103 μm/s ,根据裂纹周围条纹的动态变化特征,判断该分支裂纹属I –II 复合型裂纹,在此过程中,原生裂纹中段仍然处于闭锁状态。试样内扩展裂纹的存在明显加剧了岩石表面的局部变形差异,当i σ=

68.18 MPa 时,如图3(i)所示,右下侧水平条纹持续下移,中部箭头处圆形条纹位于原生裂纹闭锁区段内且持续外涌,岩石表面其余部位条纹则已超出可辨范围,此现象持续稳定至i σ= 79.54 MPa ,c /σσi =

96.46%时,试样发出明显岩音,条纹完全消失。当

==c σσi 83.33 MPa 时,图3(i)中箭头处岩石原生裂

纹闭锁段起裂,形成I 型裂纹,导致试件呈轴向劈裂破坏,主破裂面方位角为20°

。 6#砂岩试样的分析结果是:试样内裂纹的演化主要是沿原生裂纹面发展的;在i σ<34.09 MPa 时,条纹均为等厚干涉条纹,试件处于不同程度的压密变形状态;当i σ= 34.09 MPa 时,在原生裂纹下端发生I 型裂纹开裂,如图3( j)所示;当i σ= 41.66~

56.81 MPa ,c /σσi = 47.82%~65.22%时,裂纹向上间歇式分段开裂扩展,裂纹面下侧条纹连续密集,上侧远离裂纹面为连续斜向条纹,裂纹附近条纹则转折且间距大(见图3(k),(l)),属I –II 复合型裂纹;当i σ≥60.60 MPa ,c /σσi ≥69.57%时,裂纹分成2段,如图3(m),(n)所示,上段为I –II 复合型裂纹,中下段为I –II –III 复合型裂纹,这2段扩展裂纹一旦完全串接贯通,则岩石破裂。

11#花岗岩试样的分析结果是:当i σ<30.30 MPa 时,试样表面为水平平行等厚条纹,试样均匀压密变形;当i σ≥30.30MPa ,c /σσi ≥25.81%时,条纹在图3(o)所示箭头处连续涌出,属I 型裂纹持续开裂;当i σ=45.45~56.81 MPa ,c /σσi =38.71%~

48.39%时,条纹连续均匀斜向分布(见图3(p)),上述裂纹闭合;当i σ=60.60 MPa ,c /σσi = 51.61%时,上述I 型裂纹二次开裂(见图3(q));随压力增加,各区条纹沿箭头方向运动(见图3(r)),开裂裂纹属I –

II 复合型裂纹;当i σ=79.54 MPa ,c /σσi = 67.75%时,在裂纹处椭圆形条纹持续外涌(见图3(s)),属I

第25卷第3期刘冬梅等. 岩石裂纹扩展过程的动态监测研究 ? 471 ?

应力,此过程中开裂裂纹面附近条纹动态分布显示

的变形差异表明,裂纹属I–II–III型复合裂纹。

3.2 压剪荷载作用下岩石裂纹扩展过程

图4为压剪荷载作用下11#砂岩试样破坏过程

的部分试验测量结果。分析表明:从初始加压到图

4(a)所示状态,条纹均匀向左上方移动,试件不均

匀压密;垂直加力至图4(b)所示状态时,下部裂纹

起裂,属I型裂纹,由于裂纹起裂而导致的该处变

形增量为5.194 μm;随着垂直压力和水平剪力同时

增加到图4(c)所示的应力状态,裂纹瞬间形成,其

方位角约为20°,从裂纹面两侧的等位移线分布可

以判断,沿裂纹面形成一剪切滑移带,滑移带上侧

主要是纵向位移,下侧主要为横向位移,属I–II

复合型裂纹;令剪力保持恒定,增加压应力,滑移

带上端裂纹面有压密闭合的趋势,而下部则处于

I–II–III复合型裂纹力学状态,如图4(d)所示,下

部右侧水平箭头处因裂纹扩展诱发的变形增量为

5.741 μm;当剪力和压应力再次同时增加时,裂纹

面持续变形扩展,如图4(e)所示,试样中上部裂纹

注:σi和τi分别为试样承受的各级压应力和剪应力;σc和τc分别为试样

的破坏压应力和破坏剪应力。

图4 压剪荷载作用下11#砂岩试样裂纹扩展过程动态

条纹图

Fig.4 Active fringes patterns of cracks growth for sand

specimen No.11 under compression-shear loading

属I–II复合型扩展裂纹,下部裂纹为I–II–III复

合型扩展裂纹,在左侧水平箭头处由裂纹扩展导致

的变形增量为2.460 μm;最后,令剪力保持恒定,

试样随压应力增加而发生宏观剪切破坏。

4 结语

与扫描电镜、声发射、CT等方法相比,实时激

光全息干涉法在岩石裂纹扩展变形过程中动态计量

方面的优势是明显的,其优点在于它不仅能够直观

准确地显示微裂纹的时空演化过程,而且能够计算

变形量和演示变形的方向,对于离面位移尤其灵

敏;其缺点是不适用于大变形测量,当岩石局部变

形超出全息干涉范围时,只能采用分段记录。

本文基于动态干涉条纹的运动分布规律,高精

度地研究了砂岩和花岗岩试样裂纹的起裂、扩展与

闭合过程,计量了裂纹扩展速度与变形量和裂纹蠕

变扩展速度与蠕变变形量。根据条纹运动方向所预

示的变形场分布,有效地判识了裂纹的力学性状。

在单轴和压剪受荷岩石试件上,初始起裂裂纹多属

于I型裂纹,其随远场应力的改变可能持续保持或

转变成I–II或I–II–III复合型裂纹,岩石裂纹的

力学类型随裂纹的演化、相互作用和远场应力的改

变而变化,由此再次加剧岩石的局部变形和应力场

的不均匀分布,诱发裂纹的多次扩展与闭合或新裂

纹的孕育。因此,岩石变形破坏过程也是裂纹力学

性状动态交替演化的过程。

参考文献(References):

[1] Kranz R L. Microcracks in rocks:a review[J]. Tectonophysics,1983,

100(3):449–480.

[2] Park D,Jung J. Application of holographic interferometry to the study

of time-dependent behaviour of rock and coal[J]. Rock Mechanics and

Rock Engineering,1988,21(4):259–270.

[3] Shah S P. Experimental methods for determining fracture process zone

and fracture parameters[J]. Engng. Fracture Mech.,1990,35(1–

3):3–14.

[4] Maji A K,Wang J L. Experimental study on fracture processes in

rocks[J]. Rock Mechanics and Rock Engineering,1992,25(1):

25–47.

[5] Lajtai E Z. Microscopic fracture processes in a granite[J]. Rock

Mechanics and Rock Engineering,1998,31(4):237–250.

[6] Ren J,Ge X. Computerized tomography examination of damage tests

(a) σi = 22.82 MPa

τi= 10.86 MPa

σi /σc = 37.51%

τi/τc = 62.25%

σi/τi = 2.10

(b) σi= 26.62 MPa

τi = 10.86 MPa

σi/σc = 43.75%

τi/τc = 62.25%

σi/τi = 2.45

(c) σi= 30.42 MPa

τi = 13.03 MPa

σi/σc = 50.00%

τi/τc = 75.00%

σi/τi= 2.33

(d) σi = 34.22 MPa

τi= 13.03 MPa

σi/σc = 56.25%

τi/τc = 75.00%

σi/τi = 2.67

(e) σi = 53.24 MPa

τi = 17.37 MPa

σi/σc = 87.50%

τi/τc = 100%

σi/τi = 3.07

? 472 ? 岩石力学与工程学报 2006年

on rocks under triaxial compression[J]. Rock Mechanics and Rock Engineering,2004,37(1):83–93.

[7] 丁卫华,仵彦卿,蒲毅彬,等. 基于X射线CT的岩石内部裂纹宽

度测量[J]. 岩石力学与工程学报,2003,22(9):1 421–1 425.(Ding Weihua,Wu Yanqing,Pu Yibin,et al. Measurement of crack width in rock interior based on X-ray CT[J]. Chinese Journal of Rock Mechanics and Engineering,2003,22(9):1 421–1 425.(in Chinese)) [8] 李炼,徐钺,李启光,等. 花岗岩板渐进破坏过程的微观

研究[J]. 岩石力学与工程学报,2002,21(7):940–947.(Li Lian,Tsui Y,Lee P K K,et al. Progressive cracking of granite plate under uniaxial compression[J]. Chinese Journal of Rock Mechanics and Engineering,2002,21(7):940–947.(in Chinese))

[9] 吴立新,刘善军,吴育华,等. 遥感–岩石力学(IV)——岩石压剪

破裂的热红外辐射规律及其地震前兆意义[J]. 岩石力学与工程学报,2004,23(4):539–544.(Wu Lixin,Liu Shanjun,Wu Yuhua,

et al. Remote-sensing-rock mechanics(IV)—laws of thermal infrared radiation from compressively-sheared fracturing of rock and its meanings for earthquake omens[J]. Chinese Journal of Rock Mechanics and Engineering,2004,23(4):539–544.(in Chinese)) [10] Nolen-Heoksema R C,Gondon R B. Optical detection of crack

patterns in the opening-mode fracture of marble[J]. Int. J. Rock Mech.

Min. Sci. and Geomech. Abstr.,1987,24(2):135–144.

[11] 刘冬梅,谢锦平,周玉斌,等. 岩石压剪耦合破坏过程的实时监测

研究[J]. 岩石力学与工程学报,2004,23(10):1 616–1 620.(Liu Dongmei,Xie Jinping,Zhou Yubin,et al. Real-time testing study on rock fracture under coupled compression and shear[J]. Chinese Journal of Rock Mechanics and Engineering,2004,23(10):1 616–1 620.(in Chinese))

[12] Briers J D. Review:the interpretation of holographic interferograms[J].

Optical and Quantum Electronics,1976,8(6):469–501.

《岩石力学与工程学报》2004年度各项引证指标简介

根据《中国学术期刊综合评价数据库(CAJCED)》2004年5 941种统计刊源析出的170万条中国期刊引文数及“中国期刊网”中心网站2004年全文下载记录数的统计,本刊2004年度各项引证指标的数据列示如下:

载文量基金论文比总被引频次影响因子5年影响因子即年指标被引半衰期 Web即年下载率780 0.62 3

046 1.623 1.766 0.165 3.3 23.7

(摘自《中国学术期刊综合引证报告》(2005版))

疲劳裂纹扩展.

第五章疲劳裂纹扩展 §5.1 概述 前面介绍的内容为静载荷作用下的断裂准则。构件在交变应力作用下产生的破坏为疲劳破坏,疲劳破坏的应力远比静载应力低。 一、疲劳破坏的过程 1)裂纹成核阶段 交变应力→滑移→金属的挤出和挤入→形成微裂纹的核(一般出现于零件表面)。 2)微观裂纹扩展阶段 微裂纹沿滑移面扩展,这个面是与正应力轴成45°的剪应力作用面,是许 沿滑移带的裂纹,此阶段裂纹的扩展速率是缓慢的,一般为10-5mm每循环,裂纹尺寸<0.05mm。 3)宏观裂纹扩展阶段 裂纹扩展方向与拉应力垂直,为单一裂纹扩展,裂纹尺寸从0.05mm扩展至临a,扩展速率为10-3mm每循环。 界尺寸 c 4)断裂阶段 a时,产生失稳而很快断裂。 当裂纹扩展至临界尺寸 c 工程上一般规定:①0.1mm~0.2mm裂纹为宏观裂纹;②0.2mm~0.5mm,深 0.15mm表面裂纹为宏观裂纹。 N)宏观裂纹扩展阶段对应的循环因数——裂纹扩展寿命。( p N) 以前阶段对应的循环因数——裂纹形成寿命。( i 二、高周疲劳和低周疲劳 高周疲劳:当构件所受的应力较低,疲劳裂纹在弹性区内扩展,裂纹的疲劳寿命较长。(应力疲劳) 低周疲劳:当构件所受的局部应力已超过屈服极限,形成较大的塑性区,裂纹在塑性区中扩展,裂纹的疲劳寿命较小。(应变疲劳) 工程中一般规定N ≤105为低周疲劳。 f 三、构件的疲劳设计

1、总寿命法 测定S-N曲线(S为交变应力,N为应力循环周次)。 经典的疲劳设计方法是循环应力范围(S-N)曲线法或塑性总应变法来描述导致疲劳破坏的总寿命。 在这些方法中通过控制应力幅或应变幅来获得初始无裂纹的实验室试样产生疲劳破坏所需的应力循环数和应变循环数。 N=N i +N p (N i 萌生寿命,N p 扩展寿命) 2、损伤容限法(疲劳设计的断裂力学方法) 容许构件在使用期内出现裂纹,但必须具有足够的裂纹亚临界扩展寿命,以保证在使用期内裂纹不会失稳扩展而导致构件破坏。 疲劳寿命定义为从某一裂纹尺寸扩展至临界尺寸的裂纹循环数。

裂缝导流能力测定实验指导书(1)

裂缝导流能力测定实验 一、实验目的 1.了解岩石被支撑裂缝的导流能力随闭合压力变化的关系、以及在相同闭合压力条件下铺有不同层数的支撑剂的裂缝导流能力的差异; 2.分析说明达西公式与二项式公式计算出的结果不同的原因; 3.熟悉压力试验机的操作及实验流程。 二、实验原理 裂缝的渗透率可由气体渗流的流量来反映,测量气体在不同入口和出口压力下的流量后,可通过气体径向渗流的达西公式来确定裂缝的导流能力。 三、实验仪器和材料及流程 1. 仪器: NYL—2000D型压力试验机,空气压缩机—供气源,定值器—气源开关,精密压力表,浮子流量计,岩心(钢板)模,游标卡尺,天平。 2. 材料:不同产地的压裂砂、陶粒。 3.流程: 四、实验步骤 (一)实验准备 1. 在附表1中记录使用的砂子产地、粒径、名称及某温度下的气体粘度; 2. 用游标卡尺量出岩心模的外径ro及孔眼的内径re记录附表1中,用作计算岩心模面积; 3. 称一定重量的砂子(记下砂子的颗粒直径)均匀地铺在模拟岩心面上,

要保持单层,铺完后用放大镜检查一下砂子是否铺的均匀和紧密。然后称剩余砂子的重量,二者之差即为铺在岩心上的砂重,并按下式计算出支撑剂的浓度: 2 cm g ,铺有支撑剂岩心的面积单层支撑剂的重量 支撑剂(砂子)的浓度 将此浓度值记入表1中。 4. 将上岩心片(孔眼向下)放于下岩心片的上方,然后上下岩心片放在试验机下承压板中心位置。 5. 认真记录试验机载荷数显表上显示的加载值。 (二)岩心加压法 1. 岩心放在下承压板上,用手旋转螺杆将上承压板合并,压住岩心模型,准备加载。 2. 旋紧回油阀,按绿钮开机器,用送油阀慢慢加压,通过控制送油阀开启程度控制加压速度,当主动指针(黑针)转到1.5吨(或1KN )时,将送油阀放慢关闭维持此点上,将定值器打开使气体进入浮子流量计中,同时浮子上升,调节定值器旋钮,使浮子指示到流量计刻度的最高度值。 3. 送油阀继续开动,当指针加到所规定的吨数时,保持指针示数不变。同时读出流量数Q 和对应的压力P (精密压力表示数)。 4. 需要载荷分别依次加到30、50、70、100、150、180、200、250、300kN 读出相应的P ,Q 值,记录在表2中,用达西公式计算。在测点120KN 处,保持载荷不变,改变P (调定值器阀),读出 Q, 每测点共记5组数据于表3中,用于二项式公式计算。 5. 试验结束后,关送油阀,按红钮关电源,慢慢打开回油阀卸载,将岩心取出,观察支撑剂破碎情况。 6. 双层支撑剂测定:将重量为岩心上铺设单层时支撑剂重量二倍浓度分量的支撑剂铺于岩心表面,依次按步骤(二)进行操作,测出不同载荷下的P 及Q 值记入表2、表3中。 五、注意事项 (1)不要触摸在压力试验机下的岩心室; (2)开动压力试验机前,一定要检查回油阀是否处在关闭状态;

基于ANSYS有限元软件裂纹扩展模拟

万方数据

万方数据

56基于ANSYS有限元软件裂纹扩展模拟 【鬈I2子模型有限几删韬幽 (plane82),如图1所示。模型中裂纹长度为10mm,几何尺寸如图2所示。材料的弹性模量在2.017×105MPa上下变化,泊松比为o.3。顶端从侧端的一端起在长度为20mm的线上承受一200N/mm的压力。侧端从距裂纹处10mm开始在长度为20nlm的线上承受looN/mm的压力。这只是其中某一种状态,可以根据构件的实际受力状况,改变子模型的边界条件和受 匝墨巫巫匦圃 I得到应变能仞始值【,o ’ 图3ANsYs二次tH:发模拟流程力状况。 3ANSYS二次开发程序基本思路和模拟结果用上述的八NsYS二次开发的源程序对图1所示的子模型结构的疲劳裂纹扩展进行模拟,模拟流程见图3。由于模拟构件疲劳裂纹扩展从开始到失稳,裂纹扩展长度大,因而程序运行时间长。为此笔者只模拟了五步,模拟的结果见表1和图4。图4中的粗黑线为裂纹扩展路径。 表1疲劳裂纹扩展模拟所得的路径参数 (a)模拟一步裂纹扩展路径 (b)模拟二步裂纹扩展路径 (c)模拟三步裂纹扩展路径 万方数据

《化工装备技术》第27卷第1期2006年57 (d)模拟四步裂纹扩展路径 【e)模拟止步裂纹扩展路径剧4订限厄模拟的裂纹扩展路径 (a)一步裂纹扩展竖A疗向的应力云图(b,二步裂纹扩腱竖A方f川的臆力西矧(c)三步裂纹扩展悭直方向的应力云图 (d)四步裂纹扩展竖^力‘向的应JJ云图 (e)五步裂纹扩展竖直方向的应力云图 图5模拟裂纹扩展过程巾竖直方向的应力云图 4结束语 ANSYS软件是一个功能非常强大的有限元计算软件,其本身又是一个开放型软件,可以进行二次开发。利用最大能量释放率作为判 断方向基准,笔者对ANSYS进行二次开发,能动态地描述2D构件在复合加载状况下疲劳裂纹的扩展路径。对ANsYs软件进行二次开发来模拟疲劳裂纹的扩展迄今未见报道。本文通过对2D构件疲劳裂纹扩展路径的模拟,为下一步3D构件的模拟打下了好的基础。 参考文献 1W01fgangBrocks.Num时icaIinves“gatlonsonthesignifi~ canceofJforlargestablecrad‘growth.E“gineeri“gFrac~tureMech.1989,32:459~468 2杨庆生,杨卫.断裂过程的有限元模拟.计算力学学报, 1997,14(4):407412 3HellenT.0nthemethodofvirtualcrackextensions.Int JNumMethEngn,1975(9):187—207 4傅祥炯,周岳泉.何字廷.疲劳裂纹扩展全寿命模型.第八届全国断裂学术会议论文集,1996:155~252 5011the ene。gy releaserateandtheJ—int。gralfor3一Dcrackconfiguratiolls.IntJournofFracture.1982,l9:183~1936ClaydonPW.MaximumenergvreleaseratedistributionfromageneraIized3Dvirtualcrackextensionmethod.En~ginee““gFractureMechanics,1992,42(6):96l~9697TimbrellC.eta1.Simulationofcrackpropagationinrub~ber.ThirdEuroDeanConferenceonConstitutiveModelsforRubber.1517SeDtember2003London,UK. (收稿日期:2005一07—28) 万方数据

Z1东大岩石破裂自然奖项目公示培训资料

Z1东大岩石破裂自然奖项目公示

推荐2016年度国家自然科学奖项目公示 一、项目名称 岩石破裂过程灾变机理与失稳前兆规律 二、推荐单位意见 矿山开采和岩石工程开挖引起的灾害造成大量的人员伤亡和财产损失。开采或岩石工程开挖诱发的许多工程灾害都与岩石破裂过程失稳有关,岩石破裂过程灾变机理与失稳前兆规律是认识灾害发生的机理和进行灾害预警的关键性理论与技术问题。本项研究从实验研究、数值模拟方法研究及其工程应用等方面,系统地研究了岩石破裂过程灾变机理与失稳前兆规律,创建了岩石破裂过程失稳的数值模拟方法RFPA,为岩体工程灾害研究提供了新的分析工具,推动了岩石破坏力学的发展;研究形成了以岩石微破裂监测与并行数值模拟相结合的工程岩体灾害预警新方法,在10余个典型或重大工程中得到成功应用,通过现场工程措施的实施,确保了岩石工程的安全,创造了可观的经济效益和社会效益。 该项目创建了岩石破裂过程失稳的数值模拟新方法,并为国内外同行广泛应用,在国际上具有重要的学术影响。发表20篇论著总计被他引3476次,其中被SCI-E他引541次、CPCI-S他引258次、CNKI他引2677次。包括原国际岩石力学学会主席C.Fairhurst教授、J.A.Hudson教授在内的1000多位国内外专家,都在公开出版物中给予了正面引用与评价。课题组为我国岩石力学界培养了第一个国际岩石力学学会Rocha奖获得者,实现了国际岩石力学学会设奖27年来我国零的突破。国内外学者应用岩石破裂过程分析系统RFPA获得硕士、博士学位

论文的达到60余篇。本项成果已在加拿大、瑞典、香港及国内30余所高校或研究机构得到应用,协助国内十余所高校挂牌成立了与岩石破坏机理分析相关的“数值实验室”,并在济钢张马屯铁矿突水、淮南矿业集团瓦斯突出、唐钢矿业公司突冒突涌、锦屏二级水电工程隧道施工岩爆等灾害的监测预警中得到应用,为确保岩石工程安全提供了新的手段,取得了较好的经济效益和社会效益。 特推荐国家自然科学奖一等奖。 三、项目简介 矿山开采或岩石工程开挖诱发的许多工程灾害都与岩石破裂过程失稳有关。本项研究从实验研究、数值模拟方法研究及其工程应用等诸方面,系统地研究了岩石破裂过程灾变机理与失稳前兆规律,创建了岩石破裂过程失稳的数值模拟方法RFPA,研究形成了以岩石微破裂监测与大规模高性能数值模拟相结合的工程岩体灾害预警新方法,通过现场工程措施的实施,为确保岩石工程安全提供了新的手段。该项目的主要研究及科学意义在于: (1)建立了岩石非线性统计损伤本构理论和岩石破裂失稳灾变模型,揭示了加载系统弹性回弹行为与岩石试样相互作用所带来的岩石破裂规律的复杂性,为研究岩爆等岩体工程动力灾害奠定了理论与实验基础,推动了岩石破坏力学的发展。 (2)基于“脆性破裂孕育在小变形之中”的深刻认识,提出了基于小变形和大位移原理的岩石破裂全过程分析学术思想,建立了用细观非均匀性模拟宏观非线性、用连续介质力学方法模拟非连续介质破裂问题的新型数值分析RFPA(Rock Failure Process Analysis)方法,为岩体工程灾害研究提供了新的分析工具。

裂纹扩展的扩展有限元(xfem)模拟实例详解

基于ABAQUS 扩展有限元的裂纹模拟 化工过程机械622080706010 李建 1 引言 1.1 ABAQUS 断裂力学问题模拟方法 在abaqus中求解断裂问题有两种方法(途径):一种是基于经典断裂力学的模型;一种是基于损伤力学的模型。 断裂力学模型就是基于线弹性断裂力学及其基础上发展的弹塑性断裂力学等。如果不考虑裂纹的扩展,abaqus可采用seam型裂纹来分析(也可以不建seam,如notch型裂纹),这就是基于断裂力学的方法。这种方法可以计算裂纹的应力强度因子,J积分及T-应力等。 损伤力学模型是指基于损伤力学发展而来的方法,单元在达到失效的条件后,刚度不断折减,并可能达到完全失效,最后形成断裂带。这两个模型是为解决不同的问题而提出来的,当然他们所处理的问题也有交叉的地方。 1.2 ABAQUS 裂纹扩展数值模拟方法 考虑模拟裂纹扩展,目前abaqus有两种技术:一种是基于debond的技术(包括VCCT);一种是基于cohesive技术。 debond即节点松绑,或者称为节点释放,当满足一定得释放条件后(COD 等,目前abaqus提供了5种断裂准则),节点释放即裂纹扩展,采用这种方法时也可以计算出围线积分。 cohesive有人把它译为粘聚区模型,或带屈曲模型,多用于模拟film、裂纹扩展及复合材料层间开裂等。cohesive模型属于损伤力学模型,最先由Barenblatt 引入,使用拉伸-张开法则(traction-separation law)来模拟原子晶格的减聚力。这样就避免了裂纹尖端的奇异性。Cohesive 模型与有限元方法结合首先被用于混凝土计算和模拟,后来也被引入金属及复合材料。Cohesive界面单元要服从cohesive 分离法则,法则范围可包括粘塑性、粘弹性、破裂、纤维断裂、动力学失效及循环载荷失效等行为。 此外,从abaqus6.9版本开始还引入了扩展有限元法(XFEM),它既可以模拟静态裂纹,计算应力强度因子和J积分等参量,也可以模拟裂纹的开裂过程。被誉为最具有前途的裂纹数值模拟方法。本文将利用abaqus6.9版本中的扩展有限元法功能模拟常见的Ⅰ型裂纹的扩展。 2 Ⅰ型裂纹的扩展有限元分析 本文针对断裂力学中的平面Ⅰ型裂纹扩展问题用abaqus中的扩展有限元方法进行数值模拟,获得了裂纹扩展的整个过程,裂尖单元的应力变化曲线,以及裂纹尖端塑性区的形状。在此基础上绘制裂纹扩展的能量历史曲线变化趋势图。

压裂模拟实验报告

中国石油大学采油工程实验报告 实验日期:成绩: 班级:学号:姓名:教师: 同组者:无 压裂模拟实验2016 1. 实验目的(每空1分,共12分) (1) 水力压裂是利用地面高压泵组,将高粘液体以大大超过地层吸收能力的排量注入井中,在井底憋起高压,此压力大于井壁附近的地应力和岩石抗张强度,便在井底附近产生裂缝;继续注入带有支撑剂的携砂液,裂缝向前延伸并填以支撑剂,关井后裂缝闭合在支撑剂上,从而在井底附近地层内形成具有一定几何尺寸和高导流能力的填砂裂缝。 (2) 压裂液是一个总称,根据压裂过程中注入井内的压裂液在不同施工阶段的任务可分为前置液、携砂液、顶替液三种。 (3) 当井壁上存在的周向应力达到井壁岩石水平方向的抗拉强度,岩石将产生垂直裂缝。 (4) 裂缝内的砂浓度是指单位体积裂缝内所含支撑剂的质量;裂缝闭合的砂浓度是指单位面积裂缝上所含支撑剂的质量。 2. 实验内容(每题4分,共20分) (1) 破裂压力梯度:地层破裂压力与地层深度的比值。 (2) 裂缝导流能力:油层条件下填砂裂缝渗透率与裂缝宽度的乘积。 (3) 全悬浮压裂液:压裂液粘度足以把支撑剂完全悬浮起来,在整个施工过程中没有支撑剂的沉降,停泵后支撑剂充满整个裂缝内,因而携砂液到达的位置就是支撑剂的位置。 (4) 地面砂比:单位体积混砂液中所含的支撑剂质量;支撑剂体积与压裂液体积之比。 (5) 增产倍数:在相同的生产压差下,压裂作业后的产量与压裂作业前产量的比值。

3. 实验流程与步骤(每空1分,共12) (1) 压裂施工设备由地面设备和压裂车组两部分组成。 地面设备主要包括 压裂管汇 、 蜡球管汇 、 压裂井口装置 ; 压裂车组包括 泵车、 混砂车、 罐车 、 仪表车 、 水泥车 。 (2) 泵车的作用:一是 泵送液体 ;二是 使液体升压;混砂车的作用:一是 把支撑剂与压裂液充分混合 ;二是 为泵车提供充足的液体 。 4. 数据处理(写出算例)(30分) (1) 计算闭合压力(计算一组数据即可) 以100KN 载荷为例计算: (2) 用达西公式计算裂缝导流能力(计算一组数据即可) 以单层入口压力2.39atm ,出口压力1atm ,流量0.94m 3/d=261.1cm 3/s 为例计算: W=1cm 同理可求出其他测点的闭合压力和裂缝导流能力,如表1 表1不同载荷下的闭合压力和裂缝导流能力 载荷(kN ) P 闭(kg/cm 2 ) K f W (μm 2 ?cm ) 单层 双层 50 76.78 1.006 0.9984 100 153.56 1.006 0.9984 120 184.28 1.006 0.9984 150 230.34 1.006 0.9984 200 307.13 1.006 0.9984 250 383.91 1.006 0.9984 (3) 用二项式公式计算120KN 载荷的导流能力(画图注意横纵坐标名称与单位) 注: )4 3 r r (ln w πaK 2μA o e f g -?=,{a =86.4,Q (m 3/d);g μ(mPa ·s);P (MPa)},入口压力,出口压力为绝对压力。 计算数据如表2: 表2 120kN 载荷下(Pi 2 -Po 2 )/Q 与Q 的值 单层 双层 (Pi 2 -Po 2 )/Q (MPa 2·d/m 3) Q(m 3/d) (Pi 2 -Po 2 )/Q Q

材料疲劳裂纹扩展设计研究综述

材料疲劳裂纹扩展研究综述 摘要:疲劳裂纹扩展行为是现代材料研究中重要的内容之一。论述了组织结构、环境温度、腐蚀条件以及载荷应力比、频率变化对材料疲劳裂纹扩展行为的影响。总结出疲劳裂纹扩展研究的常用方法和理论模型,并讨论了“塑性钝化模型”和“裂纹闭合效应”与实际观察结果存在的矛盾温度、载荷频率和应力比是影响材料疲劳裂纹扩展行为的主要因素。发展相关理论和方法,正确认识影响机理,科学预测疲劳裂纹扩展行为一直是人们追求的目标。指出了常用理论的不足,对新的研究方法进行了论述。 关键词: 温度; 载荷频率; 应力比; 理论; 方法; 疲劳裂纹扩展 1 前言 19世纪40年代随着断裂力学的兴起,人们对于材料疲劳寿命的研究重点逐渐由不考虑裂纹的传统疲劳转向了主要考察裂纹扩展的断裂疲劳。尽量准确地估算构件的剩余疲劳寿命是人们研究材料疲劳扩展行为的一个重要目的。然而,材料的疲劳裂纹扩展研究涉及了力学、材料、机械设计与加工工艺等诸多学科,材料、载荷条件、使用环境等诸多因素都对疲劳破坏有着显著的影响,这给研究工作带来了极大困难。正因为此,虽然对于疲劳的研究取得了大量有意义的研究成果,但仍有很多问题存在着争议,很多学者还在不断的研究和探讨,力求得到更加准确的解决疲劳裂纹扩展问题的方法和理论。 经过几十年的发展,人们已经认识到断裂力学是研究结构和构件疲劳裂纹扩展有力而现实的工具。现代断裂力学理论的成就和工程实际的迫切需要,促进了疲劳断裂研究的迅速发展。如Rice的疲劳裂纹扩展力学分析(1967年) ,Elber的裂纹闭合理论(1971年) ,Wheeler 等的超载迟滞模

型(1970年) ,Hudak等关于裂纹扩展速率标准的测试方法,Sadananda和Vasudevan ( 1998年)的两参数理论等都取得了一定成果。本文将对其研究中存在问题、常用方法和理论模型、以及温度、载荷频率和应力比对疲劳裂纹扩展影响的研究成果和新近发展起来的相关理论进行介绍。 2 疲劳裂纹扩展研究现存问题 如今,人们在分析材料裂纹扩展问题时最常用到的是“塑性钝化模型”和裂纹尖端因“反向塑性区”等原因导致的“裂纹闭合效应”理论。而它们是否正确,却一直在人们的验证和争论之中。 根据现有的研究结果,有学者提出,若按照“塑性钝化模型”理论,强度高的材料应具有较低的裂纹扩展速率,但实验结果却不能证实这一预测。另外,该“模型”认为的“裂纹尖端的钝化是在拉应力达到最大值时完成的”这一观点在理论上不妥,也与实测结果不符。观察结果表明,裂纹尖端钝化是一个渐进的过程,钝化半径与外载荷大小成正比。 而疲劳裂纹在扩展过程中的“裂纹闭合效应”在什么情况下存在,能否对材料的裂纹扩展速率产生重要影响,考虑“裂纹闭合”的实验室数据能否用于工程中等问题也一直在人们的争论之中。由于“裂纹闭合效应”理论推出的结论是:“对载荷比的依赖性不是材料的内在行为,而是源于裂纹表面提前闭合后应力强度因子幅(△K) 的变化”,所以早在1984年S.Suresh等人就指出[1],“裂纹闭合”不是一个力学参数,它受构件形状、载荷、环境和裂纹长度等因素的影响。因此,除非在实际使用过程中测量构件的裂纹闭合情况,否则在实验室里做出来的试验结果不能用来预测构件中的裂纹扩展速率。1970年,Ritchie研究钢中裂纹扩展的近门槛值时发现:在真空环境下,应力比R对门槛值几乎没有影响,首度质疑了裂纹闭合的存在性和所起的作用。在前人研究的基础上,美国海军实验室的

岩石裂纹扩展过程的动态监测研究

第25卷第3期岩石力学与工程学报V ol.25 No.3 2006年3月Chinese Journal of Rock Mechanics and Engineering March,2006 岩石裂纹扩展过程的动态监测研究 刘冬梅1,2,蔡美峰1,周玉斌3,陈志勇3 (1. 北京科技大学土木与环境工程学院,北京 100083;2. 浙江理工大学建筑工程学院,浙江杭州 310018; 3. 江西理工大学,江西赣州 341000) 摘要:利用实时全息干涉法、高分辨率数字摄像机与计算机图像处理系统相链接的三位一体化测量系统,连续动态观测了单轴受压砂岩、花岗岩和压剪受荷砂岩试样裂纹扩展与变形破坏过程;基于动态干涉条纹的定量分析,描述了岩石微裂纹孕育起裂、扩展与闭合的动态交替演化过程,计算了岩石裂纹扩展速度与蠕变扩展速率和裂纹面的扩展变形量与蠕变变形量,实现了岩石内部I型、I–II复合型、I–II–III复合型裂纹力学性状动态演变的有效判识。 关键词:岩石力学;岩石变形;裂纹扩展;裂纹闭合;动态监测;实时全息条纹图 中图分类号:TU 452;TD 313 文献标识码:A 文章编号:1000–6915(2006)03–0467–06 DYNAMIC MONITORING ON DEVELOPING PROCESS OF ROCK CRACKS LIU Dong-mei1,2,CAI Mei-feng1,ZHOU Yu-bin3,CHEN Zhi-yong3 (1.School of Civil and Environment Engineering,University of Science and Technology of Beijing,Beijing100083,China; 2. College of Civil Engineering and Architecture,Zhejiang Sci-Tech University,Hangzhou,Zhejiang310018,China; 3. Jiangxi University of Science and Technology,Ganzhou,Jiangxi341000,China) Abstract:An integrated measuring system of real-time holographic interferometry layout linked charge coupled device(CCD) camera and computer graph process is experimentally used to continuously test and record the dynamic process of cracks growth and closure emerged in the whole stages of rock deformation and fracture on sand and granite specimens under unaxial compression and compressive-shear loading,respectively. The active interference fringe patterns captured from the holograms can reappear the development behaviour of rock cracks. Based on the fringes′ quantitative analysis and its calculation,the initiation and propagation of rock cracks as well as its growth and closure in different loading states are directly shown. And the spreading velocity and reformative quantity of rock cracks resulted from cracks growth or closure are given. In addition,the velocity of cracks creep extension and the quantity of cracks creep deformation are obtained. The movement of active fringes in space and time expounds the distribution of rock deformation field. Consequently,the mechanical types of rock cracks can be distinguished effectively. Mode I crack perhaps keeps unchangeable or progressively transforms into mixed mode I–II or I–II–III crack under the different loading conditions,and crack modes are also varied with the evoluation and interaction of rock cracks,and the local deformation and inhomogeneous distributions of stress field become more intense in turn,which induces cracks growth and closure once again or secondary crack 收稿日期:2004–10–20;修回日期:2005–03–29 基金项目:国家自然科学基金资助项目(50164004) 作者简介:刘冬梅(1964–),女,1985年毕业于淮南矿业学院地质工程专业,现任教授、博士研究生,主要从事岩石力学与工程方面的教学与研究工

裂缝导流能力模拟实验

中国石油大学采油工程实验报告 实验日期:2015.11.22成绩: 班级:学号:姓名:教师: 同组者: 裂缝导流能力模拟实验 一、实验目的 (1)了解岩石被支撑裂缝的导流能力随闭合压力变化的关系、以及在相同闭合压力条件下铺有不同层数的支撑剂的裂缝导流能力的差异; (2)分别应用达西公式与二项式公式进行计算,分析出结果的异同点,并说明原因; (3)熟悉裂缝导流仪的操作及实验流程。 二、实验原理 裂缝的渗透率可由气体渗流的流量来反映,测量气体在不同入口和出口压力下的流量后,可通过气体径向渗流的达西公式来确定裂缝的导流能力。 三、实验步骤 (1)实验准备工作 ①在附表1中记录使用的支撑剂名称、产地、粒径及室内温度下的气体粘度; ②用游标卡尺量出岩心模的外径和孔眼的内径,记录附表1中,用作计算岩心模面积; ③称一定重量的支撑剂(记下支撑剂的颗粒直径)均匀地铺在岩心模面上,要保持单层,铺完后用放大镜检查一下支撑剂是否铺的均匀和紧密。然后称剩余支撑剂的重量,二者之差即为铺在岩心上的支撑剂重量,并按下式计算出支撑剂的浓度: 2= g/cm 单层支撑剂的重量 支撑剂浓度() 铺有支撑剂岩心面积,将此浓度值记入表1中。 ④将上岩心片(孔眼向下)放于下岩心片的上方,然后上下岩心片放在试验 机下承压板中心位置。 ⑤认真记录试验机载荷刻度盘上读出加载值。 (2)岩心加压法 ①岩心放在下承压板上,用手旋转螺杆将上承压板合并,压住岩心模型,准备加载。 ②旋紧回油阀,按绿钮开机器,用送油阀慢慢加压,通过控制送油阀开启程度控制加压速度,当主动指针(黑针)转到1.5吨(或1KN )时,将送油阀放慢关闭维持此点上,将定值器打开使气体进入浮子流量计中,同时浮子上升,调节定值器旋钮,使浮子指示到流量计刻度的最高度值。 ③送油阀继续开动,当指针加到所规定的吨数时,保持指针示数不变。同时

基于ABAQUS的渐开线齿轮齿根裂纹扩展仿真

基于ABAQUS的渐开线齿轮齿根裂纹扩展仿真

————————————————————————————————作者: ————————————————————————————————日期: ?

基于ABAQUS的渐开线齿轮齿根裂纹扩展仿真 齿轮传动是机械传动中最重要、应用最广泛的一种传动。齿轮传动的主要优点有:传动效率高,工作可靠,寿命长,传动比准确,结构紧凑。齿轮传动的失效一般发生在轮齿上,通常有齿面损伤和齿轮折断两种形式。齿轮折断一般发生在齿根部位,包括疲劳折断和过载折断。 为了提高齿轮的可靠性和使用寿命,有必要对齿轮根部的断裂现象进行研究。本文将从断裂力学角度出发,采用有限元的计算方法,研究齿根的断裂。 1 轮齿断裂分析 应力强度因子是描述裂纹尖端的一个参数,它与载荷大小以及几何有关,共有3种断裂模型(图1),在任何应力下的裂尖应力场为 ?图1 断裂模型 式中:r为距裂尖的距离;θ=arctan(x2/x1);KI为Ⅰ型(张开)裂纹应力强度因子;KⅡ为Ⅱ型(张开)应力强度因子。KⅢ为Ⅲ型(撕开)应力强度因子。 对于二维裂纹,假定KⅡ为0。

裂纹扩展方向根据条件аσθθ/аθ=0或者γγθ=0,得到 为了计算二维情况下的积分,ABAQUS定义了围线围绕着裂尖由单元组成的环形域(图2)。 图2 裂纹尖端环形域 计算J积分时,围线外的节点处值为0,围线内的所有节点(裂纹 扩展方向)的值为l,但外层单元的中间点除外,这些节点根据在单元中的位置被置于0和1之间。 裂纹扩展角度口可以参考裂纹平面计算,当裂纹扩展方向沿着初始裂纹方向时,θ=0;当K1>0时,θ<0;当K1<0时,θ>0。裂纹扩展角度从q到n(图3)。

爆炸的动静作用破岩与动态裂纹扩展机理研究

爆炸的动静作用破岩与动态裂纹扩展机理研究岩石的爆破理论包括两部分:一是爆炸应力波的动态作用,二是爆生气体的准静态作用。目前我们认为岩石的爆炸破岩是两者共同作用的结果,只是在不同的爆破参数和装药条件下两者各自的作用程度不同而已。 因此,在研究岩石爆破破岩机理时必须同时考虑到两者对岩石破碎的不同贡献,提高精细化控制爆破效果,深化爆破理论。基于上述考虑,本文单独分别对爆炸应力波的动作用和爆生气体的准静态作用进行试验研究,同时结合DLSM数值模拟,对动态裂纹的扩展过程进行分析。 课题的研究成果将为定向断裂控制爆破提供理论基础。本文的研究内容主要包括以下几个方面:1.基于NSCB测试方法,利用霍普金森杆试验系统,同时结合高速摄影、DLSM数值分析、SEM电镜扫描、P波波速测量等技术手段,研究了砂岩等几种典型岩石类材料的在常规及特殊状态下的动态断裂韧度,发现:岩石类材料的动态断裂韧度表现出明显的加载率依赖性,随着加载率的增大,岩石的动态断裂韧度呈逐渐增大的趋势。 试验中发现,相同加载率的条件下,花岗岩的断裂韧度最高,煤的断裂韧度最低,砂岩和泥岩较为接近,有机玻璃的断裂韧度低于3种岩石但高于煤。DLSM数值分析也得到与试验类似的结果,但加载面对测试结果有着重要的影响,理想的线性加载并不适用于岩石类材料动态断裂韧度测试研究,自由面加载和5mm面加载时的数值计算结果能够与试验较好的吻合。 同时,底端支座的约束条件也会对测试产生影响。高温处理后砂岩的断裂韧度测试中发现,在同一个热处理温度时,断裂韧度随加载率的变化成线性增加的趋势。

特别的,加载率较低时,各个热处理温度时的断裂韧度值较为接近,但加载率较高时,断裂韧度值则有较大差别,断裂韧度-加载率曲线的斜率随热处理温度的升高而减小。含层理煤的动态断裂韧度测试发现,随着节理倾角的增大,“动态断裂韧度”有减小的趋势,但并不是呈线性递减的关系。 天然的层理结构分布并不均匀,其赋存状态及其矿物构成不一,这些都会对测试结果带来影响。2.利用数字激光动态焦散线试验方法(DLDC),进行了不同装药结构切缝药包爆破试验,揭示切缝药包不耦合装药爆破爆生气体准静态作用机理,同时利用显式动力分析程序LS-DYNA模拟切缝药包爆炸以及初始裂纹形成的早期过程,并对不耦合系数与爆破损伤之间的关系进行了探讨。 不耦合系数对爆生裂纹扩展有显著的影响。不耦合系数α1为1.67时,主裂纹扩展长度和裂纹数目最佳。 爆炸应力波与爆生气体对裂纹的扩展产生了影响。不耦合装药使得应力波的幅值降低,爆生气体的准静态作用加强。 在以橡皮泥为介质的试验中,应力强度因子和速度的变化幅度较小。橡皮泥介质作为炸药爆炸产物与炮孔壁间的缓冲层,使得能量传递增加,应力波的作用时间延长,爆炸的作用范围加大。 次裂纹尖端的动态能量释放率数值整体上小于两条主裂纹。能量沿切缝药包壁的切缝方向优先释放,促使炮孔切缝方向的径向裂纹受到强烈的拉应力而快速扩展,从而抑制非切缝方向裂纹的扩展。 数值模拟的结果表明,空气不耦合装药时,在固体介质中产生的高强压应力超过其抗压强度时,就会在炮孔壁上形成粉碎区,其面积虽小,但耗能很大。为了避免粉碎区的形成,使爆炸产生的能量更多的用于切缝方向裂纹的扩展,从改善

采油工程实验-裂缝导流能力模拟实验

中国石油大学(采油工程)实验报告 实验日期: 成绩: 班级:学号:姓名:教师: 同组者: 实验三裂缝导流能力模拟实验 、实验目的 1.了解岩石被支撑裂缝的导流能力随闭合压力变化的关系、以及在相同闭合压力 条件下铺有不同层数的支撑剂的裂缝导流能力的差异; 2.析说明达西公式与二项式公式计算出的结果不同的原因; 3. 熟悉压力试验机的操作及实验流程。 、实验原理 裂缝的渗透率可由气体渗流的流量来反映,测量气体在不同入口和出口压力下的流量后,可通过气体径向渗流的达西公式来确定裂缝的导流能力。 验仪器和材料 1. 仪器:NYL—200D型压力试验机或NYL—2000D型压力试验机,空气压缩机 —供气源,定值器—气源开关,精密压力表,浮子流量计,岩心(钢板) 模,游标卡尺,放大镜。 2. 材料:不同产地的压裂砂、陶粒。 、实验步骤 一)实验准备 1. 在附表1中记录使用的砂子产地、粒径、名称及某温度下的气体粘度; 2. 游标卡尺量出岩心模的外径r o及孔眼的内径re记录附表1中,用作计算岩心模面 3. 称一定重量的砂子(记下砂子的颗粒直径)均匀地铺在缠有铜网的岩心面 上,要保持单层,铺完后用放大镜检查一下砂子是否铺的均匀和紧密。然后 称剩余砂子的重量,二者之差即为铺在岩心上的砂重,并按下式计算出支撑 剂的浓度:

岩心外半 径岩心孔眼 半径 岩心面 积 支撑剂浓度 (g/cm2) 空气粘度 (mPa·s)支撑剂 将此浓度值记入表1中。 4. 将上岩心片(孔眼向下)放于下岩心片的上方,然后上下岩心片放在试验机下 承压板中心位置。 5. 认真记录试验机载荷刻度盘上读出加载值。 图3-1 岩心模型 )岩心加压法 1. 岩心放在下承压板上,用手旋转螺杆将上承压板合并,压住岩心模 型, 准备加载。 2. 旋紧回油阀,按绿钮开机器,用送油阀慢慢加压,通过控制送油阀开 启程度控制加压速度,当主动指针(黑针)转到1.5吨(或1KN)时,将送油阀放慢关闭维持此点上,将定值器打开使气体进入浮子流量计中,同时浮子上升,调节定值器旋钮,使浮子指示到流量计刻度的最高度值。 3. 送油阀继续开动,当指针加到所规定的吨数时,保持指针示数不变。 同时读出流量数Q和对应的压力P(精密压力表示数),记录在附表3中。 4. 需要载荷分别依次加到 30kN 50 kN 70kN 100kN 120kN 150kN 180kN 200kN 250kN 300kN 读出相应的P,Q值,用达西公式计算。 注意:在测点70、120、180kN处,保持载荷不变,改变P(调定值器 阀),读出 Q, 每测点共记5组数据于表2中,用于二项式公式计算。 5. 实验结束后,关送油阀,按红钮关电源,慢慢打开回油阀卸载,将岩心取 出,观察支撑剂破碎情况。 6. 双层支撑剂测定:将重量为岩心上铺设单层时支撑剂重量二倍浓度分量的 支撑剂铺于岩心表面,依次按步骤(二)进行操作,测出不同载荷下的P及 Q值记入表3、表2中。 )实验测得的的数据如下所示: 表1 基本参数

ANSYS LS-DYNA中裂纹模拟的几种办法

Ls-dyna中裂纹模拟的几种办法 1、*CONSTRAINED_TIED_NODES_FAILURE 首先必须把单元间共节点的节点离散,可以采用ls-prepost或femp实现。然后在通过matlab 或者其他语言编写小程序,对位于同一个位置的节点建立节点集,添加*CONSTRAINED_TIED_NODES_FAILURE关键字。采用此方法来实现裂纹模拟的缺点是前处理太麻烦。应用实例可参考白金泽《lsdyna3d基础理论与实例分析》。 2、mat_add_eroson 关于这个关键字本版内有很多讨论,可以搜索一下。需要注意的是,在lsdyna 971R4之前的版本中,这个材料模型所带的失效模式均只适用于单点积分的二维和三维实体单元。但是在R4之后的版本中,这个关键字有了很大的改进: 1、去除了单点积分的限制,同时还支持3维壳单元和厚壳单元中的type1和type2。 2、可以定义初始损伤值,增加了几种损伤模型,具体可以参考lsdyna 971R5版的关键字。 3、带有失效的材料模型 有些材料模型本身就带有失效的,可以定义单元的失效来模拟裂纹的拓展。如*MAT_PLASTIC_KINEMA TIC等。如果某些材料模型不带失效模式,可以采用方法2,或者通过自定义材料本构来实现裂纹的模拟。 4、带有失效模型的接触或者用弹簧单元来模拟裂纹 这个方法个人觉得有些牵强,但是在有些文献中也见过。在定义裂纹前必须已知可能出现裂纹的区域,通过带有失效模式的面对面的绑定接触CONTACT_TIED_SURFACE_TO_SURFACE_FAILURE或者用弹簧单元来模拟裂纹面。" j. y: ~6 S3 S5 z$ E3 U! ] 5、采用特殊的材料模型 某些材料模型如*MAT_120(*MAT_GURSON),*MAT_120_JC(*MAT_GURSON_JC),*MAT_120_RCDC(*MAT_GURSON_RCDC),还有一些damage模型,如*MAT_96(*MAT_BRITTLE_DAMAGE)等,用损伤值来代替裂纹,通过观察损伤云图来判断裂纹的扩展。 6、EFG 和XFEM Cohesive 这两种方法是目前lsdyna重点发展的用来模拟裂纹扩展的方法。其中EFG方法适用于4节点积分的实体单元,XFEM只适用于2维平面应变单元和壳单元。这两种方法具体使用参考LS 971 R4 EFG User’sManual和XFEM User’s Manual。

岩石破裂过程分析系统并行计算方法研究_张永彬

第25卷第9期岩石力学与工程学报V ol.25 No.9 2006年9月Chinese Journal of Rock Mechanics and Engineering Sept.,2006 岩石破裂过程分析系统并行计算方法研究 张永彬1,2,唐春安2,3,梁正召3,徐涛2,李连崇1 (1. 东北大学岩石破裂与失稳研究中心,辽宁沈阳 110004;2. 大连大学材料破坏力学数值试验研究中心,辽宁大连 116622; 3. 大连理工大学土木水利学院,辽宁大连 116024) 摘要:岩石工程灾害与岩石破裂过程失稳密切相关。大型岩石工程破裂过程数值分析需要高效、准确、强大的计算能力支持。一般传统串行计算方法难以满足要求,大规模并行计算是解决这一难题的有效途径。岩石破裂过程分析系统是研究岩石破裂过程的一个重要数值分析工具。在岩石破裂过程分析系统串行单机版的基础上,结合现代有限元方法和数值计算方法,在消息传递并行环境下,利用区域分解和主从编程模式,采用分布存储稀疏线性迭代并行求解方法,在Linux机群上实现应力分析模块中有限元计算的并行处理。通过Windows和Linux协调处理策略,有效地把原有的前后处理功能和机群系统强大的计算能力结合起来,建立岩石破裂过程分析RFPA3D-Parallel并行分析系统。算例结果表明,并行程序具有很高的加速比和并行效率,能够快速完成三维条件下300万单元的大规模岩石破裂过程分析。应用RFPA3D-Parallel并行分析系统模拟地壳介质中广泛存在的龟裂现象,再现非均匀介质破坏和裂纹演化过程,从而显示该系统广泛的应用前景。 关键词:岩石力学;岩石破裂过程;大规模;并行计算;区域分解;消息传递界面 中图分类号:TU 45 文献标识码:A 文章编号:1000–6915(2006)09–1795–07 RESEARCH ON PARALLEL COMPUTATIONAL METHOD OF ROCK FAILURE PROCESS ANALYSIS SYSTEM ZHANG Yongbin1,2,TANG Chun′an2,3,LIANG Zhengzhao3,XU Tao2,LI Lianchong1 (1. Center for Rock Instability and Seismicity Research,Northeastern University,Shenyang,Liaoning110004,China; 2. Research Center for Numerical Tests on Material Failure,Dalian University,Dalian,Liaoning116622,China; 3. School of Civil and Hydraulic Engineering,Dalian University of Technology,Dalian,Liaoning116024,China) Abstract:Rock engineering hazards are closely related to unstable failure of rocks. Numerical analysis of rock failure process of large-scale rock engineering needs effective,accurate and powerful computation,while traditional serial computation becomes incapable to solve these large-scale rock failure problems;and it is necessary to employ large-scale parallel computation technology. Rock failure process analysis(RFPA) code is one of the important numerical tools that can be used to investigate rock failure process. Based on the serial code of RFPA3D,a parallel computation model of rock failure process analysis is proplsed. We complete parallel stress analysis module of RFPA3D using finite element method on a cluster and integrate it with pre-processing and post-processing of RFPA3D installed on windows pc. The parallel program is performed using a distributed memory sparse linear iterative solver with preconditioning based on MPI(message passing interface). The linear 收稿日期:2005–07–05;修回日期:2005–09–27 基金项目:国家自然科学基金资助项目(50374020,50490274,50504003,5047017);中国教育科研网格计划项目(ChinaGrid) 作者简介:张永彬(1979–),男,2002年毕业于东北大学采矿工程专业,现为博士研究生,主要从事岩石力学数值计算方面的研究工作。E-mail:zybneu@https://www.360docs.net/doc/9210784746.html,