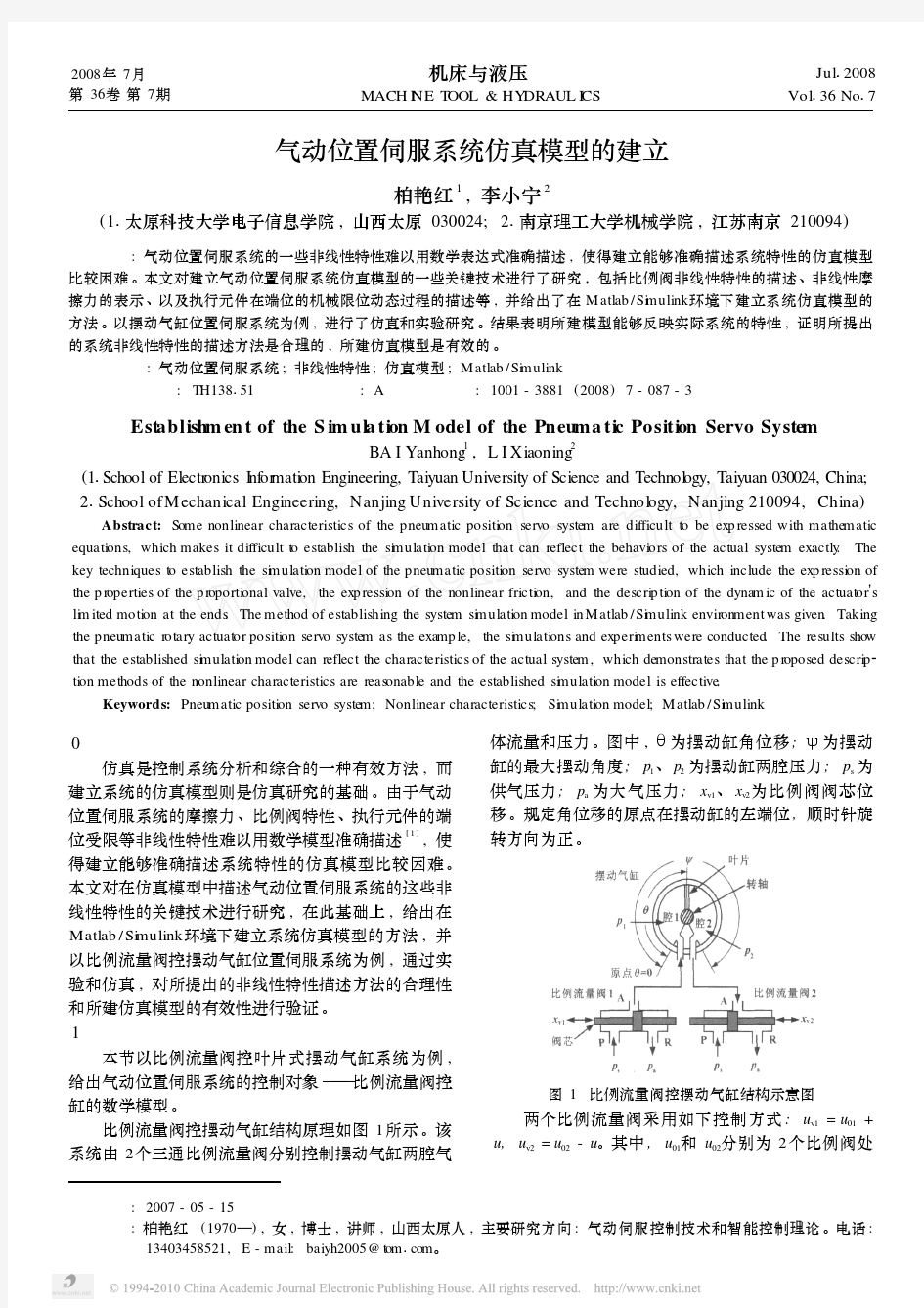

7气动位置伺服系统仿真模型的建立

伺服电机的三种控制方式

选购要点:伺服电机的三种控制方式 伺服电机速度控制和转矩控制都是用模拟量来控制的,位置控制是通过发脉冲来控制的。具体采用什么控制方式要根据客户的要求以及满足何种运动功能来选择。接下来,松文机电为大家带来伺服电机的三种控制方式。 如果您对电机的速度、位置都没有要求,只要输出一个恒转矩,当然是用转矩模式。 如果对位置和速度有一定的精度要求,而对实时转矩不是很关心,用转矩模式不太方便,用速度或位置模式比较好。如果上位控制器有比较好的闭环控制功能,用速度控制效果会好一点。如果本身要求不是很高,或者,基本没有实时性的要求,用位置控制方式对上位控制器没有很高的要求。 就伺服驱动器的响应速度来看,转矩模式运算量最小,驱动器对控制信号的响应最快;位置模式运算量最大,驱动器对控制信号的响应最慢。 对运动中的动态性能有比较高的要求时,需要实时对电机进行调整。那么如果控制器本身的运算速度很慢(比如PLC,或低端运动控制器),就用位置方式控制。如果控制器运算速度比较快,可以用速度方式,把位置环从驱动器移到控制器上,减少驱动器的工作量,提高效率(比如大部分中高端运动控制器);如果有更好的上位控制器,还可以用转矩方式控制,把速度环也从驱动器上移开,这一般只是高端专用控制器才能这么干,而且,这时完全不需要使用伺服电机。 一般说驱动器控制的好不好,每个厂家的都说自己做的最好,但是现在有个比较直观的比较方式,叫响应带宽。当转矩控制或者速度控制时,通过脉冲发生器给他一个方波信号,使电机不断的正转、反转,不断的调高频率,示波器上显示的是个扫频信号,当包络线的顶点到达最高值的70.7%时,表示已经失步,此时的频率的高低,就能显示出谁的产品牛了,一般的电流环能作到1000Hz以上,而速度环只能作到几十赫兹。 换一种比较专业的说法: 1、转矩控制:转矩控制方式是通过外部模拟量的输入或直接的地址的赋值来设定电机轴对外的输出转矩的大小,具体表现为例如10V对应5Nm的话,当外部模拟量设定为5V时电机轴输出为2.5Nm:如果电机轴负载低于2.5Nm时电机正转,外部负载等于2.5Nm时电机不转,大于2.5Nm时电机反转(通常在有重力负载情况下产生)。可以通过即时的改变模拟量的设定来改变设定的力矩大小,也可通过通讯方式改变对应的地址的数值来实现。 应用主要在对材质的受力有严格要求的缠绕和放卷的装置中,例如饶线装置或拉光纤设备,转矩的设定要根据缠绕的半径的变化随时更改以确保材质的受力不会随着缠绕半径的变化而改变。 2、位置控制:位置控制模式一般是通过外部输入的脉冲的频率来确定转动速度的大小,通过脉冲的个数来确定转动的角度,也有些伺服可以通过通讯方式直接对速度和位移进行赋值。由于位置模式可以对速度和位置都有很严格的控制,所以一般应用于定位装置。

气动机械手的电气-气压伺服系统设计

万方数据

万方数据

万方数据

气动机械手的电气-气压伺服系统设计 作者:李明, LI Ming 作者单位:长治钢铁(集团)有限公司,山西,长治,046031 刊名: 山西冶金 英文刊名:SHANXI METALLURGY 年,卷(期):2008(6) 参考文献(3条) 1.Wesiersld L Use of Standard Pneumatic Elements for Designing Manipulators 1994(08) 2.曲以义气压伺服系统 1986 3.肖珑液压与气动传动技术 2007 本文读者也读过(10条) 1.刘淑珍.张玉宝.LIU Shuzhen.ZHANG Yubao气动位置控制系统及其阀的应用形式[期刊论文]-机床与液压2007,35(4) 2.雷拥军.吴宏鑫基于特征模型的柔性机械手自适应跟踪控制[会议论文]- 3.李素玲.刘军营伺服控制与伺服阀的选用[期刊论文]-液压与气动2003(9) 4.杨存智气缸生产线组装单元机械手的研制[期刊论文]-液压与气动2003(12) 5.杨云.YANG Yun一种新型算法在气动伺服阀中的应用[期刊论文]-甘肃科学学报2010,22(2) 6.张竹涛气动机械手在汽车尾气净化器生产线上的应用[会议论文]-2002 7.李宝仁.吴金波.杜经民高压气动位置伺服系统的控制策略研究[期刊论文]-液压气动与密封2002(2) 8.凌勇坚气压机械手的设计[期刊论文]-起重运输机械2004(1) 9.毛新涛.王燕波.杨庆俊.许剑.包钢.MAO Xin-tao.WANG Yan-bo.YANG Qing-jun.XU Jian.BAO Gang基于LabVIEW实时模块的3自由度气动机械手控制系统的研究[期刊论文]-液压气动与密封2008,28(4) 10.卢雄辉.易建强.赵冬斌.李新春移动机械手运动规划与协调控制综述[会议论文]- 引用本文格式:李明.LI Ming气动机械手的电气-气压伺服系统设计[期刊论文]-山西冶金 2008(6)

典型电-气比例阀,伺服阀的工作基本知识

典型电---气比例阀、伺服阀的工作原理电---气比例阀和伺服阀按其功能可分为压力式和流量式两种。压力式比例/伺服阀将输给的电信号线性地转换为气体压力;流量式比例/伺服阀将输给的电信号转换为气体流量。由于气体的可压缩性,使气缸或气马达等执行元件的运动速度不仅取决于气体流量。还取决于执行元件的负载大小。因此精确地控制气体流量往往是不必要的。单纯的压力式或流量式比例/伺服阀应用不多,往往是压力和流量结合在一起应用更为广泛。 电---气比例阀和伺服阀主要由电---机械转换器和气动放大器组成。但随着近年来廉价的电子集成电路和各种检测器件的大量出现,在1电---气比例/伺服阀中越来越多地采用了电反馈方法,这也大大提高了比例/伺服阀的性能。电---气比例/伺服阀可采用的反馈控制方式,阀内就增加了位移或压力检测器件,有的还集成有控制放大器。 一、滑阀式电---气方向比例阀 流量式四通或五通比例控制阀可以控制气动执行元件在两个方向上的运动速度,这类阀也称方向比例阀。图示即为这类阀的结构原理图。它由直流比例电磁铁1、阀芯2、阀套3、阀体4、位移传感器5和控制放大器6等赞成。位移传感器采用电感式原理,它的作用是将比例电磁铁的衔铁位移线性地转换为电压信号输出。控制放大器的主要作用是: 1)将位移传感器的输出信号进行放大; 2)比较指令信号Ue和位移反馈信号U f U; 3)I输出。此外,为了改善比例阀的性能,控制放大器还含有对反馈信号 Uf和电压差U的处理环节。比如状态反馈控制和PID调节等。

带位置反馈的滑阀式方向比例阀,其工作原理是:在初始状态,控制放大器的指令信号UF=0,阀芯处于P与A、B两端输出口同时被切断,A、B两口与排气口也切断,无流量输出;同时位移传 Uf=0。若阀芯受到某种干扰而偏离调定的零位时,位移传感器将输出一定的电压Uf,控制放大器将得到的U=-Uf放大后输出给电流比例电磁铁,电磁铁产生的推力迫使阀芯回到零位。若指令Ue>0,则电压差U增大,使控制放大器的输出电流增大,比例电磁铁的输出推力也增大,推动阀芯右移。而阀芯的右移又引起反馈电压Uf的增大,直至Uf与指令电压Ue基本相等,阀芯达到力平衡。此时。 Ue=Uf=KfX(Kf为位移传感器增益) 上式表明阀芯位移X与输入信号Ue成正比。若指令电压信号Ue<0,通过上式类似的反馈调节过程,使阀芯左移一定距离。 阀芯右移时,气源口P与A口连通,B口与排气口连通;阀芯左移时,P与B连通,A与排气口连通。节流口开口量随阀芯位移的增大而增大。上述的工作原理说明带位移反馈的方向比例阀节流口开口量与气流方向均受输入电压Ue的线性控制。 这类阀的优点是线性度好,滞回小,动态性能高。

气压位置伺服控制装置设计与实现

气压位置伺服控制装置设计与实现 专业:自动化学生姓名:胡慧指导教师:郑恩辉许宏 摘要:气动技术是一种传动与控制技术,在加工制造业、机器人等领域受到越来越多的重视,并获得了广泛的应用。气动技术由于空气介质易获取、污染小、易存储、传输快等优点,适用于易燃、易爆、强辐射和多粉尘等恶劣环境,在工程实际应用中得到了前所未有的发展。但是,因为气体介质的可压缩性、低粘性,使得系统的定位精度、定位刚度、低速特性和频响都难以进一步提高,系统的固有频率和阻尼比都比较低,稳定性大受影响,非线性严重,限制了其进一步应用。 为了研究气压位置伺服控制系统的特性,本设计搭建一套气压位置伺服控制硬件装置,并在此装置上研究增量式PID和模糊控制算法的控制性能。硬件装置主要由日本SMC公司的CM2XL32-250型气缸、VQ110U-5L型电磁阀、长春三峰传感器有限公司的LMS-2-25-300-F型光栅传感器、北京华控技术有限公司的HY-6060C/6070C通用数据采集控制板卡构成。软件系统主要包括主程序、中断服务程序、数据采集程序、画图程序、控制算法程序及阀驱动程序。光栅尺出来的信号通过位置检测电路处理经过数据采集卡送到计算机,通过计算机中预先给定的软件程序处理,再经过数据采集卡输出控制信号给驱动电路来控制电磁阀运动。 基于PID和PID+模糊复合控制两种控制方法的试验研究表明:两种方法基本满足位置控制要求,其中后者优于前者。 关键词:气压位置伺服控制PWM控制PID PID+模糊 1.引言 气动技术是一种传动与控制技术,在加工制造业领域越来越受到人们的重视,并获得了广泛的应用。目前,伴随着微电子技术、通信技术和自动控制技术的迅速发展,气动技术也在不断创新,以工程实际应用为目标,已得到了前所未有的发展。 在工业领域中,一直在研究、试验和运用许多新的气动控制设备,因此气压伺服系统的组成部分也很多,但其基本组成包括气动控制元件和执行元件,如控制阀、气缸或者由这些元件构成的组合元件。 2.气压伺服系统的基本组成和结构原理 凡是气压伺服系统,其基本构成除了有气动控制元件和气动执行元件(马达、气缸等)组成驱动回路(或称动力回路)外,还应当有反馈电位计、伺服放大器、传感器等形成的信息反馈回路。 和气压传动一样,从能量传递和转换意义上看,气压伺服系统也是一个通过工作介质进行能量调节、传递和转换的装置。因此,任何一个气压伺服系统,都可归纳为如下几个组成部分: 能量转换部件:气马达、气缸(气压作动筒); 能量调节部件:节流板孔、节流阀、气动滑阀、喷嘴挡板阀、射流管阀、减 压阀等; 能量传递部件:管道及管路上各种辅助元件(滤清器等); 信息回路部件:各种检测元件、传感器(压力传感器、位移传感器、速度传

伺服控制系统(设计)

第一章伺服系统概述 伺服系统是以机械参数为控制对象的自动控制系统。在伺服系统中,输出量能够自动、快速、准确地跟随输入量的变化,因此又称之为随动系统或自动跟踪系统。机械参数主要包括位移、角度、力、转矩、速度和加速度。 近年来,随着微电子技术、电力电子技术、计算机技术、现代控制技术、材料技术的快速发展以及电机制造工艺水平的逐步提高,伺服技术已迎来了新的发展机遇,伺服系统由传统的步进伺服、直流伺服发展到以永磁同步电机、感应电机为伺服电机的新一代交流伺服系统。 目前,伺服控制系统不仅在工农业生产以及日常生活中得到了广泛的应用,而且在许多高科技领域,如激光加工、机器人、数控机床、大规模集成电路制造、办公自动化设备、卫星姿态控制、雷达和各种军用武器随动系统、柔性制造系统以及自动化生产线等领域中的应用也迅速发展。 1.1伺服系统的基本概念 1.1.1伺服系统的定义 “伺服系统”是指执行机构按照控制信号的要求而动作,即控制信号到来之前,被控对象时静止不动的;接收到控制信号后,被控对象则按要求动作;控制信号消失之后,被控对象应自行停止。 伺服系统的主要任务是按照控制命令要求,对信号进行变换、调控和功率放大等处理,使驱动装置输出的转矩、速度及位置都能灵活方便的控制。

1.1.2伺服系统的组成 伺服系统是具有反馈的闭环自动控制系统。它由检测部分、误差放大部分、部分及被控对象组成。 1.1.3伺服系统性能的基本要求 1)精度高。伺服系统的精度是指输出量能复现出输入量的精确程度。 2)稳定性好。稳定是指系统在给定输入或外界干扰的作用下,能在短暂的调节过程后,达到新的或者恢复到原来的平衡状态。 3)快速响应。响应速度是伺服系统动态品质的重要指标,它反映了系统的跟踪精度。 4)调速范围宽。调速范围是指生产机械要求电机能提供的最高转速和最低转速之比。 5)低速大转矩。在伺服控制系统中,通常要求在低速时为恒转矩控制,电机能够提供较大的输出转矩;在高速时为恒功率控制,具有足够大的输出功率。 6)能够频繁的启动、制动以及正反转切换。 1.1.4 伺服系统的种类 伺服系统按照伺服驱动机的不同可分为电气式、液压式和气动式三种;按照功能的不同可分为计量伺服和功率伺服系统,模拟伺服和功率伺服系统,位置

基于图像的视觉伺服系统

基于图像的机器人视觉伺服系统研究 班级:自121 姓名:成佳宇 学号:3120413006

基于图像的机器人视觉伺服系统 摘要本文采用基于图像的眼在手(eye in hand)视觉伺服结构,通过计算图像雅克比矩阵实现机械手的定位任务。本文采用应用最广泛的机器人工具箱(Robotics Toolbox for Matlab),在该工具箱的基础上,运用Sub-system实现Matlab和Simulink的有机结合,建立基于图像反馈的六自由度PUMA560机器人视觉伺服系统Simulink模型,仿真验证该模型的有效性。 关键字:puma560机器人;视觉伺服;图像的雅可比矩阵Abstract:In this paper,we use Image-based visual servoing control system, via image jacobin matrix function the positioning of the manipulator by calculation task. on the basis of Robotics Toolbox for Matlab, and using Sub - system to realize the organic combination of Matlab and Simulink, based on the image feedback Simulink model of six degrees of freedom PUMA560 robot visual servoing system, the simulation verify the validity of the model. Keyword:PUMA560robot;IBVS;Image jacobin 引言: 机器人视觉伺服己成为机器人领域重要的研究内容之一,但是机器人视觉伺服系统是一个十分复杂的非线性系统。视觉是一种复杂的感官,视觉信息中包含有大量的数据,要从 中提取特征信息,需要复杂的算法及耗费大量的运算时间,

气动比例、伺服控制

气动比例、伺服控制 气动比例伺服控制系统是由电气信号处理部分和气动功率输出部分所组成的闭环控制系统。 气动比例、伺服控制系统与液压比例、伺服控制系统比较有如下特点: 1)能源产生和能量储存简单。 2)体积小、重量轻。 3)温度变化对气动比例、伺服机构的工作性能影响很小。 4)气动系统比较安全,不易发生火灾,并且不会造成环境污染。 5)由于气体的可压缩性,气动系统的响应速度低,在工作压力和负载大小相同时,液压系统的响应速度约为气动系统的50倍。同时,液压系统的刚度约为相当的气动系统的400倍。 6)由于气动系统没有泵控系统,只有阀控系统,阀控系统的效率较低。阀控液压系统和气动伺服系统的总效率分别为60%和30%左右。 7)由于气体的粘度很小,润滑性能不好。在同样加工精度情况下,气动部件的漏气和运动副之间的干摩擦相对较大,负载易出现爬行现象。 综合分析,气动控制系统适用于输出功率不大(气动控制系统的极限功率约为4kW),动态性能要求不高,工作环境比较恶劣的高温或低温,并对防火有较高要求的场合。 气动控制系统设计计算 气动控制系统的设计步骤 气动控制系统是由电气信号处理部分和气压功率输出部分所组成的闭环控制系统。通常,气动控制系统的设计步骤为: 1)明确气动控制系统的设计要求; 2)确定控制方案,拟定控制系统原理图; 3)确定气压控制系统动力元件参数,选择反馈元件; 4)计算控制系统的动态参数,设计校正装置并选择元件。 气动伺服机构举例 如图42.7-1所示,该伺服系统主要由波纹管、放大杠杆、控制滑阀、气缸及反馈机构等组成。供气压力为0.5MPa,信号压力为0.02~0.1MPa。 图42.7-1 波纹管滑阀式气动伺服系统结构原理图

气动位置伺服嵌入式控制器及控制策略探讨

气动位置伺服嵌入式控制器及控制策略探讨 发表时间:2019-04-29T11:43:39.343Z 来源:《建筑学研究前沿》2018年第36期作者:司雷明[导读] 气动系统在现代工业运动控制、食品包装机械、机器人、医疗器械等领域具有非常广泛的应用,且该系统具有成本低、清洁无污染、功率质量比大以及容易安装维护等优势特点。 特恩驰(南京)光纤有限公司 210000 摘要:目前针对嵌入式气动伺服控制器的软件在某方面的功能存在一定的缺陷,基于此,本文对基于DSP的嵌入式气动伺服控制器进行了优化;希望能够构建比例方向阀控气缸系统的模型,并选择使用基于反步法设计的自适应控制策略,最终进一步提升稳态跟踪精度。然后选择使用基于模型的设计方法,在MATLAB/SiMuLink工具下开展算法仿真运算,把模型实施转化后能够使其自动的、高效的生产算法控制软件,最终与DSP硬件驱动、上位机监控软件开展实证分析,最终的实证分析结果表明:气动伺服DSP控制器轨迹跟踪误差处于5%范围之内,其控制周期<1ms。 关键词:气动伺服;嵌入式控制器;自适应鲁棒控制;基于模型的设计;轨迹跟踪误差 气动系统在现代工业运动控制、食品包装机械、机器人、医疗器械等领域具有非常广泛的应用,且该系统具有成本低、清洁无污染、功率质量比大以及容易安装维护等优势特点。气动系统存在着气体的可压缩性大、系统的刚度低、气动元件流量特性和摩擦力特性非线性严重的特性,使得建模复杂,设计高精度气动伺服控制系统的控制策略困难,高性能气动伺服控制器发展受阻.传统简单的气动伺服控制算法,如PID等,取得的效果很一般,在此基础上提出改进的线性控制策略,如PID与模糊控制、神经网络等人工智能的结合,算法效果与设计人员经验密切;设计先进非线性控制策略,如自适应控制、滑模控制、自适应鲁棒控制等策略,设计较复杂,但充分利用模型信息,控制效果好.现阶段,气动伺服研究工作大多借助于PC机、DSPACE系统、NI-DAQ/CRIO、XPC等通用实时工具实现控制系统原型,系统稳定,精度高,开发调试便利;不足之处在于控制系统的成本高、结构体积大,极不利于嵌入式应用。 商用嵌入式气动伺服控制器有德国FESTO公司推出了SPC系列控制器,配合公司提供的比例方向阀和气缸等部件能实现“点到点”精确定位,但轨迹跟踪性能不足;意大利ATOS公司推出了液压伺服系统控制器及解决方案。国内学者对嵌入式气动伺服控制器的硬件结构,提出采用ARM、DSP、FPGA等为核心的多种解决方案,集成的伺服控制算法软件简单,效果差,且几乎处于调试实验阶段,未推出成熟产品.研发集成先进控制策略、性能稳定、通信完善、接口标准、体积小的嵌入式气动伺服控制器具有实际意义。 RPS控制系统实现方案 该系统以4D影院的动感座椅为应用对象,在ShAng等设计的3-RPS结构平台基础上,提出气动伺服系统框架,如图1所示.DSP控制器和3-RPS。 图1 基于DSP的气动位置伺服系统结构 气动平台组成一个工作节点,PC机连接UCB-CAN控制器与多节点DSP通信.在DSP内运行伺服控制策略,PC机作为监控中心,控制对象系统运行、发送运行控制指令、实时显示控制误差及内部状态参数.针对应用对象设计了一套动作采集子系统,结构是3-RPS平台的缩小版.采用手动拖拽方式进行示教编程,开发上位机软件连接NI-DAQ设备采集跟踪位姿信号,处理后可以存储及在3-RPS平台复现,方便了对3-RPS平台的位姿轨迹编程。 3-RPS平台由运动平台、固定平台及连接两平台的3支双作用气缸组成,FESTO的五位三通比例方向阀MPYE-5-1/4-010B 控制执行机构气缸DNC-63-200-P,采用电阻式位移传感器构成位置闭环。考虑到该控制器运行算法复杂,运算性能要求较高,选用TI公司推出的TMS320F28335型DSP芯片,是专用于运动控制而推出的,主频高达150M,集成高性能浮点运算处理单元,具备CAN 总线通信接口,适合该气动伺服系统的应用需求。 2 基于模型设计的控制器软件 2.1 控制策略仿真 在设计自适应鲁棒控制算法的同时,可以方便同步地在MATLAB/SiMuLink工具箱下实现与验证,联立系统模型进行仿真.在跟踪3RAD/S,幅值为90MM的正弦轨迹信号,同时加入噪声信号进行仿真,轨迹跟踪效果及跟踪误差如图4所示.图中,TRAj为实际轨迹,E 为误差.稳态控制精度在1MM以下,具有较强的鲁棒性抵抗干扰,控制误差逐步减小,表明基于最小二乘法的在线参数估计和自适应干扰估计有效,算法能够较好地收敛,有效提高了系统的控制精度。

机器人视觉伺服系统综述

机器人视觉伺服系统综述 摘要:对机器人视觉伺服系统进行阐述,介绍了机器人视觉伺服系统的概念、发展历程以及研究背景;并从不同的角度对机器人视觉伺服系统进行了分类。最后介绍了该领域的研究现状、所取得的成就,以及今后的发展趋势。 关键词:机器人;视觉伺服;综述 Survey of robot visual servoing system Abstract:: In this paper,the survey of robot visual servoing system are introduced.The paper reviews the concept and history background of robot visual servoing system.This article also classify the robot visual servo system from different aspects. Finally, it introduce the research status quo, achievements and future trends in the field. Key words:robot, visual servoing, summary 1.引言 随着先进科学技术的不断发展,机器人已经在生产和生活中起到了越来越重要的作用,因次人们不断对机器人技术提出更高的要求。为了使机器人能够完成更加复杂的工作,适应更加复杂的环境,机器人不仅需要更加完善的控制统,还需要能够更多的感知环境的变化。而影响其发展的一个重要原因就是机器人缺少像人一样的感知能力,在人们为机器人添加各种外部传感器的过程中,机器人视觉以其信息大、信息完整成为最重要的机器人感知功能[1]。 机器人的视觉伺服系统是机器人的视觉和机器人控制的相结合的复杂系统。其内容包括了图像的采集与处理、运动学和动力学、自动控制理论及其系统数据实时分析等领域于一体的新兴交叉学科。随着摄像技术和计算机技术的发展,以及相关理论的日益完善和实践的不断检验,视觉伺服已具备了在实际中应用的条件;而随着机器人应用领域的不断扩展,重要性也不断提高,与其相关技术问题已经成为了当前的研究热点[2]。所以实现机器人视觉伺服控制有相当的难度,是机器人研究领域中具有挑战性的课题。 2.机器人视觉伺服系统 2.1机器人视觉伺服系统的定义

气动系统建模仿真设计

气压控制伺服系统的数学建模及仿真模型建立 关于气动伺服系统的数学建模,主要是通过分析系统的运动规律,运用一些己知的定理和定律,如热力学定律、能量守恒定律、牛顿第二定理等,通过一些合理而必要的假设和简化,推导出系统被控对象的基本状态方程,并将其在某一工作点附近线性化,从而获得的一个近似的数学模型。虽然这些模型不是很准确,但还是能够反映出气动伺服控制系统的受力和运动规律,并且借此可以分析出影响系统特性的主要因素,给系统的进一步分析和控制提供依据和指导。 另外,利用Simulink 工具包可以不受线性系统模型的限制,能够建立更加真实的非线性系统,同时其模型分析工具包括线性化和精简工具。因此,本文在数学模型的基础之上,利用Simulink 对所研究的气压力控制系统尝试建立一个非线性数学模型,并对该模型进行计算机仿真。 由于气动系统的非线性,如气体的压缩性较大,且在气缸的运动过程中容腔中气体的各参数和变量是实时变化的,所以对气动系统的精确建模是比较困难的。所以为了建立系统的模型,我们对控制系统作一些合理的假设,来简化系统的数学模型。假设如下: (1)气动系统中的工作介质—空气为理想气体; (2)忽略气缸与外界和气缸两腔之间的空气泄漏; (3)气动系统中的空气流动状态为等熵绝热过程; (4)气源压力和大气压力恒定; (5)同一容腔中的气体温度和压力处处相等。 1) 比例阀的流量方程 在实际的伺服控制系统中气体的流动过程十分复杂,气动元件研究中使用理想气体等熵通过喷管的流动过程来近似代替。一般计算阀口的流量时采用Sanville 流量公式: k k s d k s d s m P P P P k RT k P q 1212A +??? ? ??-???? ??-= 0.528< s d P P ≤1 )1(212A 1 1 +? ? ? ??+=-k RT k k P q k s m 0≤s d P P ≤0.528

气动伺服定位技术及其应用

液压与气动990110 液压与气动 CHINESE HYDRAULICS & PNEUMATICS 1999年第1期No.11999 气动伺服定位技术及其应用* 周 洪** 1 前言 随着工业自动化技术的发展,传统气动系统只能在两个机械设定位置可靠定位并且其运动速度只能靠单向节流阀单一设定的状况,经常无法满足许多设备的自动控制要求。因而电-气比例和伺服控制系统,特别是定位系统得到了越来越广泛的应用。因为采用电-气伺服定位系统可非常方便地实现多点无级定位(柔性定位)和无级调速,此外,利用伺服定位气缸的运动速度连续可调性以替代传统的节流阀加气缸端位缓冲器方式,可以达到最佳的速度和缓冲效果,大幅度降低气缸的动作时间,缩短工序节拍,提高生产率。 虽然对气动伺服定位系统的学术研究可追溯到80年代初期,但真正实现其工业实用化却是近几年的事。关键的技术困难是状态反馈控制参数的优化设定十分复杂,难以被一般的用户掌握。由于缺乏具有工程可靠度的参数优化算法,目前一般在市场能得到的气动伺服定位系统其控制参数往往是预先在生产厂家设定的,即根据用户提出的使用要求,由厂家提供整套已调试完毕的系统。同时,为了容易地得到令人满意的控制结果,往往要对所采用的气缸进行特殊设计,以使其摩擦特性得到优化(见图5)。这种系统在应用中的局限性是十分明显的: 大幅度增加气动伺服定位系统的成本,缩短其寿命并且气缸的最大运动速度受到 限制; 用户选择气缸的机械结构时受到很大的限制,因为并不是每种机械结构的特种气缸都能在市场上找到的; 由于用户得到的是一套他们无法自行重新调整的系统,因此当一些重要使用参数改变时(如负载质量),必须请厂家派人对控制参数重新调整,既费时又费钱。 本文将系统地介绍一种达到工业实用化的气动伺服定位系统智能控制器—— SPC100,用户只需要给入最基本的元件尺寸和运行数据(如气缸行程和缸径,负载重量及气源压力等),SPC100即可自动地完成其反馈控制参数计算和优化。因此用户无需掌握复杂的控制技术和气体力学等方面知识即可操作气动伺服定位系统。这一成果改变了只有专家才能对气动伺服定位系统进行操作和调整的传统局面。 2 系统描述以及最优控制参数的理论设计 一个气动伺服定位系统主要由4部分元件组成(见图1)。 file:///E|/qk/yyyqd/yyyq99/yyyq9901/990110.htm(第 1/8 页)2010-3-23 14:06:16

视觉伺服控制

有约束的无标定模型预测控制 在视觉伺服控制器的设计中,图像雅可比矩阵是建立运动学模型的关键。经典的IBVS采用比例控制律,它利用图像雅可比矩阵的逆(或伪逆)。然而,比 例控制器可能存在局部极小问题。也就是说,如果视觉特征数大于3,则图像雅可比矩阵不是满秩的,图像误差可能存在于图像雅可比矩阵的逆(或伪逆)的零空间中,从而导致局部收敛,使得最终的图像特征远离期望的图像特征。另外,系统约束处理困难,尤其是可见性约束。当相机的初始位置和所需位置之间的距离较大时,图像特征将不可见。在视觉伺服控制过程中,可能会违反关节的物理限制和机器人的工作空间。此外,比例控制器的主要缺点是需要知道摄像机内参数、摄像机外参数和特征点的深度参数,而这些特征点的精确值很难获得。 为了避免使用图像雅可比矩阵中元素的精确值,人们对图像雅可比矩阵的数值估计进行了广泛的研究,如神经网络、迭代学习、拟牛顿方法和模糊控 制。文献提出了许多基于深度无关交互(或图像雅可比)矩阵的自适应 控制器,以克服深度限制问题。文献首次针对摄像机参数未知且深度随时间 变化的固定摄像机构型,提出了与深度无关的交互矩阵。文献提出了眼在手 和固定眼构型的自适应视觉跟踪控制的统一设计方法。然而,这些方案没有明确考虑系统约束,而这些约束对于视觉伺服控制器的设计是至关重要的。 已经提出了许多方法来处理有约束的视觉伺服任务。例如路径规划、非线性反馈等,但大多需要给定摄像机的外部参数,并且假定摄像机的内部参数和深度信息是已知的。在IBVS中,通常采用模型预测控制(Model Predictive Control,MPC)来处理系统约束,且MPC控制器具有在未知影响和模型误差的情况下对 系统进行控制的能力。因此,MPC算法可以用来设计无标定环境下的视觉伺服控制器。本章主要提出了一种新的基于MPC的IBVS设计方法,该方法明确地考虑了系统的约束条件,能够有效地处理未知的摄像机参数和深度参数。通过模型预测控制获得控制输入,通过参数估计算法在线更新预测模型的未知参数,完成视觉伺服任务。 有约束和无标定视觉伺服的预测模型 模型预测控制被用来处理未标定环境中眼在手上和眼在手外摄像机构型的IBVS系统的控制约束。在无标定的环境中,摄像机的内外参数和特征的三维坐标是未知的。为了通过MPC获得最优控制输入,需要找到一个预测模型来描述系统的动态行为。介绍了基于深度无关交互矩阵的预测模型。在透视投影模型下,特征点的图像坐标可以描述为: s m (t) c

机器人视觉伺服系统的控制结构

机器人视觉伺服系统的控制结构

机器人视觉伺服系统的控制结构 1 前言 对机器人视觉伺服系统的研究是机器人领域中的重要内容之一,其研究成果可直接用于机器人手—眼系统、移动机器人的自动避障及对周围环境的自适应、轨线跟踪等问题中。通常所说的机器视觉是指:自动获取并分析图像,以得到一组可对景物描述的数据或控制某种动作的数据。而视觉伺服则不同于机器视觉,它利用机器视觉的原理对图像进行自动获取与分析,以实现对机器人的某项控制为目的。正是由于系统以实现某种控制为目的,所以视觉伺服系统中的图像处理过程必须快速准确。 视觉伺服系统采用视觉反馈环形成闭环,在视觉反馈环中抽取某种图像特征。图像特征可以是点、曲线、图像上的某一区域等,比如,它可以是点在图像平面的坐标位置,或投影面的形心及其惯量的高次幂。 2 视觉伺服系统的分类 视觉伺服的控制策略主要基于以下两个问题: 1)是否采用分层控制结构?即机器人是否需要闭环关节控制器?进一步说,就是系统的视觉反馈是为机器人的关节控制闭环提供输入量,还是由视觉控制器直接控制机器人各关节。 2)误差输入量是以机器人所在空间的三维坐标表示,还是以图像特征? 按控制策略2)区分,视觉伺服系统分为两类:基于位置的控制系统(position-based control,又称3D视觉伺服,3Dvisualservoing),基于图像的控制系统(image-base control,或称2D视觉伺服,2Dvisualservoing)。由于基于位置和基于图像的视觉伺服各有其优缺点,于是近年有学者综合上述两类视觉伺服系统的优点,设计出2-1/2D视觉伺服系统。 按控制策略1)区分,视觉伺服系统可分为动态观察—移动系统和直接视觉伺服。前者采用机器人关节反馈内环稳定机械臂,由图像处理模块计算出摄像机应具有的速度或位置增量,反馈至机器人关节控制器;后者则由图像处理模块直接计算机械壁各关节运动的控制量。 3 视觉伺服系统的控制结构 3.1 基于位置的视觉伺服控制结构

视觉伺服控制算法优化综述

视觉伺服控制算法优化综述 摘要:系统论述了视觉伺服控制的应用现状。重点介绍了针对不同的实际情况,提出优化的基于位置的视觉伺服系统和基于图像的视觉伺服系统的控制算法。优化后的算法效率高,具有很强的有效性和可行性。优化后的控制系统功能更强,更精确有效。 关键词:视觉伺服;优化;算法 Survey of Visual Servoing control algorithm Abstract:The application status of the visual servo control are reviewed . For different realities , we put fortward an improved position-based visual servo systems and image -based visual servo control algorithm of the system. High efficiency of the improved algorithm has strong effectiveness and feasibility. The improved control system functions stronger, and become more precise and effective. Keywords:Visual Servoing;improve;Algorithm

1 引言 随着科技的快速发展,在现代工业自动化生产过程中,机器视觉正成为一种提高生产效率和保证产品质量的关键技术,如机械零件的自动检测、智能机器人控制及生产线的自动监控等。 基于视觉的伺服策略是采用相机所观察的特征来控制机器人移动的一种灵活有效的方法。视觉伺服主要分为3种:基于位置的视觉伺服(PBVS)、基于图像的视觉伺服(IBVS)和混合控制视觉伺服。早期的研究主要是基于位置的视觉伺服研究,近年来主要是基于图像的视觉伺服研究。 PBVS的反馈偏差在3D笛卡尔空间进行计算,IBVS的反馈偏差在2D图像平面空间进行计算。PBVS 的控制方式直接在笛卡尔空间下进行位姿估计和运动控制,具有很好的直观性和简单有效性。IBVS的控制方式其期望给定值直接以图像特征信息表示,所以不需要将特征信息投影逆变换到工作空间的过程,因此基于图像的控制方式对标定误差和空间模型误差不敏感,具有更高地定位精度,为多数的视觉伺服系统所采用。 2 视觉伺服控制算法 在进行任何一个基于伺服控制的控制系统的分析、综合或设计时,首先应建立该系统的数学模型,确定其控制算法。它反映了系统输入、内部状态和输出之间的数量和逻辑关系,这些关系式为计算机进行运算处理提供了依据。控制算法的正确与否直接影响控制系统的品质,甚至决定整个系统的成败。 2.1 基于位置的视觉伺服算法的优化 对于不同的功能要求,采用传统的基于位置的视觉伺服控制算法,常常造成稳定性不够、精度不够、准确性不足等问题,我们需要对算法进行优化处理,来满足要求。 例如,针对家庭环境中服务机器人物品的抓取问题,提出一种改进的基于位置的视觉伺服抓取算法。该算法主要包括4个部分: 1.基于Naomark 标签的物体识别,根据Naomark的ID确定抓取方式,并利用世界单应分解算法对目标物位姿进行估计。 通过在具有不同形状和特征的各类物品上布置Naomark 标签的方式,可以实现被操作物的快速识别与定位,从而解决家庭环境中物品种类多、操作方式复杂带来的困难。 利用Hough 变换和边缘检测可以得到Naomark 的各特征点。 2.对NAO机器人的五自由度手臂进行运动学建模,计算出运动学正解和逆解。

气动比例伺服控制

气动比例、伺服控制 气动比例、伺服控制气动比例、伺服控制概述 气动比例、伺服控制气动比例伺服控制系统是由电气信号处理部分和气动功率输出部分所组成的闭环控制系统。 气动比例、伺服控制系统与液压比例、伺服控制系统比较有如下特点: 1)能源产生和能量储存简单。 2)体积小、重量轻。 3)温度变化对气动比例、伺服机构的工作性能影响很小。 4)气动系统比较安全,不易发生火灾,并且不会造成环境污染。 5)由于气体的可压缩性,气动系统的响应速度低,在工作压力和负载大小相同时,液压系统的响应速度约为气动系统的50倍。同时,液压系统的刚度约为相当的气动系统的400倍。 6)由于气动系统没有泵控系统,只有阀控系统,阀控系统的效率较低。阀控液压系统和气动伺服系统的总效率分别为60%和30%左右。 7)由于气体的粘度很小,润滑性能不好。在同样加工精度情况下,气动部件的漏气和运动副之间的干摩擦相对较

大,负载易出现爬行现象。 综合分析,气动控制系统适用于输出功率不大(气动控制系统的极限功率约为4kW),动态性能要求不高,工作环境比较恶劣的高温或低温,并对防火有较高要求的场合。 气动控制系统的设计步骤 气动控制系统设计计算气动控制系统的设计步骤气动控制系统是由电气信号处理部分和气压功率输出 部分所组成的闭环控制系统。通常,气动控制系统的设计步骤为: 1)明确气动控制系统的设计要求; 2)确定控制方案,拟定控制系统原理图; 3)确定气压控制系统动力元件参数,选择反馈元件; 4)计算控制系统的动态参数,设计校正装置并选择元件。 气动伺服机构举例 气动伺服机构举例如图42.7-1所示,该伺服系统主要由波纹管、放大杠杆、控制滑阀、气缸及反馈机构等组成。供气压力为0.5MPa,信号压力为0.02~0.1MPa。 图42.7-1 波纹管滑阀式气动伺服系统结构原理图当 进入波纹管1的控制信号压力增加时,波纹管1的推力增加,推动杠杆3,带动控制滑阀15向上移动,从而使气缸下腔压力增加,上腔压力降低,活塞19向上移动,带动摇臂22输

伺服电机三环控制的原理

伺服电机三环控制的原理(位置环,运动换,电流环) 一、运动伺服一般都是三环控制系统,从内到外依次是电流环速度环位置环。 1、首先电流环:电流环的输入是速度环PID调节后的那个输出,我们称为“电流环给定”吧,然后呢就是电流环的这个给定和“电流环的反馈”值进行比较后的差值在电流环内做PID调节输出给电机,“电流环的输出”就是电机的每相的相电流,“电流环的反馈”不是编码器的反馈而是在驱动器内部安装在每相的霍尔元件(磁场感应变为电流电压信号)反馈给电流环的。 2、速度环:速度环的输入就是位置环PID调节后的输出以及位置设定的前馈值,我们称为“速度设定”,这个“速度设定”和“速度环反馈”值进行比较后的差值在速度环做PID调节(主要是比例增益和积分处理)后输出就是上面讲到的“电流环的给定”。速度环的反馈来自于编码器的反馈后的值经过“速度运算器”得到的。 3、位置环:位置环的输入就是外部的脉冲(通常情况下,直接写数据到驱动器地址的伺服例外),外部的脉冲经过平滑滤波处理和电子齿轮计算后作为“位置环的设定”,设定和来自编码器反馈的脉冲信号经过偏差计数器的计算后的数值在经过位置环的PID调节(比例增益调节,无积分微分环节)后输出和位置给定的前馈信号的合值就构成了上面讲的速度环的给定。位置环的反馈也来自于编码器。 编码器安装于伺服电机尾部,它和电流环没有任何联系,他采样来自于电机的转动而不是电机电流,和电流环的输入、输出、反馈没有任何联系。而电流环是在驱动器内部形成的,即使没有电机,只要在每相上安装模拟负载(例如电灯泡)电流环就能形成反馈工作。 二、谈谈PID各自对差值调节对系统的影响: 1、单独的P(比例)就是将差值进行成比例的运算,它的显著特点就是有差调节,有差的意义就是调节过程结束后,被调量不可能与设定值准确相等,它们之间一定有残差,残差具体值您可以通过比例关系计算出。增加比例将会有效减小残差并增加系统响应,但容易导致系统激烈震荡甚至不稳定。 2、单独的I(积分)就是使调节器的输出信号的变化速度与差值信号成正比,大家不难理解,如果差值大,则积分环节的变化速度大,这个环节的正比常数的比例倒数我们在伺服系统里通常叫它为积分时间常数,积分时间常数越小意味着系统的变化速度越快,所以同样如果增大积分速度(也就是减小积分时间常数)将会降低控制系统的稳定程度,直到最后出现发散的震荡过程。这个环节最大的好处就是被调量最后是没有残差的。

机器人视觉伺服技术发展概况综述

机器人视觉伺服技术发展概况综述 目前,在全世界的制造业中,工业机器人已经在生产中起到了越来越重要的作用。为了使机器人能够胜任更复杂的工作,机器人不但要有更好的控制系统,还需要更多地感知环境的变化。其中机器人视觉以其信息量大、信息完整成为最重要的机器人感知功能。 机器人视觉伺服系统是机器视觉和机器人控制的有机结合,是一个非线性、强耦合的复杂系统,其内容涉及图象处理、机器人运动学和动力学、控制理论等研究领域。随着摄像设备性能价格比和计算机信息处理速度的提高,以及有关理论的日益完善,视觉伺服已具备实际应用的技术条件,相关的技术问题也成为当前研究的热点。 本文对机器人视觉伺服技术进行了综述,介绍了机器人视觉伺服系统的概念及发展历程和分类,重点介绍了基于位置的视觉伺服系统和基于图像的视觉伺服系统。对机器人视觉所涉及的前沿问题做了概括,并指出了目前研究中所存在的问题及今后发展方向。 机器人视觉伺服系统 视觉伺服的定义: 人类对于外部的信息获取大部分是通过眼睛获得的,千百年来人类一直梦想着能够制造出智能机器,这种智能机器首先具有人眼的功能,可以对外部世界进行认识和理解。人脑中有很多组织参与了视觉信息的处理,因而能够轻易的处理许多视觉问题,可是视觉认知作为一个过程,人类却知道的很少,从而造成了对智能机器的梦想一直难以实现。随着照相机技术的发展和计算机技术的出现,具有视觉功能的智能机器开始被人类制造出来,逐步形成了机器视觉学科和产业。所谓机器视觉,美国制造工程师协会(sme society of manufacturing engineers)机器视觉分会和美国机器人工业协会(ria robotic industries association) 的自动化视觉分会给出的定义是: “机器视觉是通过光学的装置和非接触的传感器自动地接收和处理一个真实物体的图像,以获得所需信息或用于控制机器人运动的装置。”

[13]比例阀控气动伺服系统的建模与仿真研究_安磊

比例阀控气动伺服系统的建模与仿真研究 安磊于海燕陈冰冰柯晓华(东华大学机械工程学院, 上海201620)Study on modeling and simulation for proportional valve controlled pneumatic servo system AN Lei ,YU Hai-yan ,CHEN Bing-bing ,KE Xiao-hua (Mechanical Engineering College of Donghua University ,Shanghai 201620,China ) 文章编号:1001-3997(2009)05-0118-02 【摘要】介绍了比例阀控气动伺服系统的工作机理;通过对该系统元件特性的分析,推导并建立了 该系统的数学模型。采用比例控制的方法,对系统进行了仿真,得到了模型在低频工作频段内的动态响应。 关键词:气动系统;伺服控制;数学模型;系统仿真 【Abstract 】The operating principle of proportional valve controlling pneumatic servo system is intro -duced ,and the mathematic model of this system is established by analysing the characteristic of its com -ponents.With the approach of proportional control and a simulation to the system ,a dynamic response of the model in lower frequency is acquired. Key words :Pneumatic system ;Servo control ;Mathematic model ;System simulation *来稿日期:2008-07-12 中图分类号:TH138文献标识码:A 气动系统具有成本低廉,环境污染小,结构简单,过载保护能 力强等优点,因此在许多领域得到了广泛的应用。但气动系统的工作介质具有可压缩性,难以实现高精度控制。伴随着电子技术,计算机技术以及控制理论的飞速发展,气动系统的高精度控制成为可能。近几年来,对气动伺服定位系统控制策略的研究成为热点,PID 控制,现代控制理论,智能控制等都被应用到气动系统的控制中。要对气动伺服控制系统进行分析和研究,一般需要首先建立该控制系统的数学模型。 对比例阀控气动伺服控制系统进行了详细分析,建立了该系统的数学模型,并用Simulink 对模型进行了仿真。 1实验系统组成及工作原理 该气动伺服控制系统主要由气缸,比例方向控制阀,位移传感器,压力传感器,数据采集卡和工业控制计算机组成。气缸为日本SMC 公司生产的CDQ2A32-75型单活塞双作用薄型气缸,气缸标准行程75mm ,缸径32mm ,活塞杆直径14mm ;方向控制阀为FESTO 公司生产的MPYE-5-1/8HF 型比例方向控制阀;压力传感器是Honeywell 公司的4000PC 型传感器; A/D 和D/A 的实现则由研华公司生产的PCL-812PG 数据采集卡来完成;气源压力为0.6MPa 。该系统的硬件组成,如图1所示。 本实验系统的工作原理为:系统工作时,工控机发出需要跟踪的控制信号,经D/A 转换并放大后驱动伺服阀,位移传感器检测出活塞的位移信号并通过A/D 转换反馈到计算机中与指定输入进行比较,得出偏差控制量,从而实现连续轨迹控制。 2比例阀控气动伺服系统数学模型 在建立系统的数学模型之前,首先对该系统做如下假设:(1)忽略系统的内外泄露。 (2)系统的工作介质近似为理想气体,符合理想气体的特性, 可以用理想气体定律描述。 (3)气动系统中的空气流动为等熵绝热过程。 图1气动伺服系统组成图 2.1气缸两腔的流量特性分析 系统结构示意图,如图2所示。 图2系统结构示意 由质量守恒定律,流入和流出容腔的质量流量应等于容腔的质量变化率,那么, q m 1=dm 1=d (ρ1V 1)(1) q m 2=dm 2dt =d dt (ρ2V 2)(2) 如图2所示,P 1,A 1,V 1和P 2,A 2,V 2分别表示气缸左右两腔的 Machinery Design &Manufacture 机械设计与制造 第5期2009年5月 118