一级斜齿轮设计步骤

设计步骤

一、电动机的选择

1、选择电动机类型

按工作要求和工作条件选用Y 系列三相鼠笼型异步电动机,全封闭自扇

冷式结构,电压380V 。

2、选择电动机的容量

工作机的有效功率为 w P F v =

从电机到工作机传送带之间的总效率为 ?12345ηηηηηη∑=???? 由《机械设计课程设计》表2.2可知 1η :滚动轴承效率 0.99 (球轴承) 2η :带传动效率 0.95

3η :齿轮传动效率 0.98 (7级精度一般齿轮传动) 4η :卷筒传动效率 0.96

5η :联轴器传动效率 0.99 (齿式联轴器) 所以电动机所工作需功率为

3314.5

4.5

5.30.990.950.970.960.99

w

d P P kw ηηηηηη

∑

=

=

=

=????

3.按《机械设计课程设计》中的表2.1推荐传动比合理范围,一级同轴式圆

柱斜齿轮减速器传动比i ∑=624

而工作机的转速为 w n 601000601000 1.8

132.29260

v D ππ???===? r/min

所

以

电

动

机的转速的可选范围

是

(6

24)132.29

793.743d w n i n ∑=?=?= r/min

综合考虑电动机和传动装置的尺寸、质量以及价格等因素,为使传动装置结

构紧凑,所以使用同步转速为1500r/min

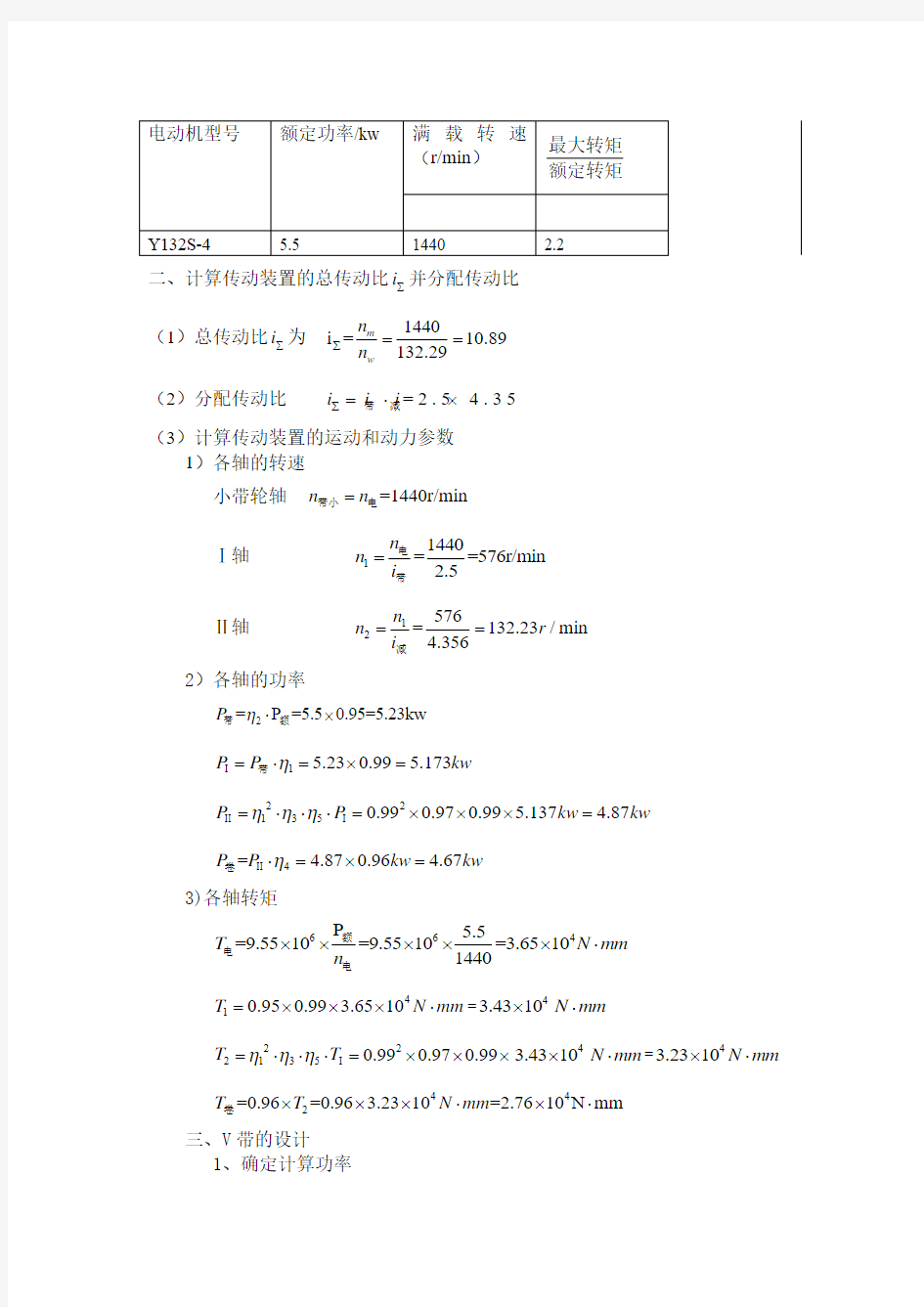

根据电动机类型、容量和转速,由电工手册选定电动机型号为Y132S-4。其主要性能如下

二、计算传动装置的总传动比i ∑并分配传动比 (1)总传动比i ∑为 1440i =

10.89132.29

m w n n ∑== (2)分配传动比 =2.54.35

i i i ∑=??带减 (3)计算传动装置的运动和动力参数

1)各轴的转速

小带轮轴 =1440r/min n n =带小电 Ⅰ轴 11440==576r/min 2.5

n n i =

电带 Ⅱ轴 12576=132.23/min 4.356

n n r i ==减 2)各轴的功率

2=P =5.50.95=5.23kw P η??带额 1 5.230.99 5.173P P kw η=?=?=Ⅰ带

221350.990.970.99 5.137 4.87P P kw kw ηηη=???=???=ⅡⅠ

4= 4.870.96 4.67P P kw kw η?=?=Ⅱ卷 3)各轴转矩 6

64P 5.5

=9.5510=9.5510=3.65101440

T N mm n ??

??

??额电电

410.950.99 3.6510T N mm =????=43.4310?N mm ?

2221350.990.970.99T T ηηη=???=???Ⅰ43.4310?N mm ?=4

3.2310N mm ??

442=0.96=0.96 3.2310=2.7610N mm T T N mm ??????卷 三、V 带的设计

1、确定计算功率

c A P K P =? 查《机械设计基础》中表4.7得A K =1.3

c P =4.5kw ?1.3=5.85kw

2、选择带型

根据功率5.85kw 和小带轮转速,按《机械设计基础》图4.12选择A 型带

3、确定V 型带的min 75d mm = 由(4-12) 21121440(1)100(10.02)245576

d d n d d mm mm n ε=

-=?-= 4验算带速 1

1

1001440

7.54/601000

601000

d d n v m s ππ??==

=?? (带速在5-25m/s 范围内

合适)

5、确定带的基准长度d L 和中心距a

按设计要求,初取中心距0a =500mm ,符合121200.7()2()d d d d d d a d d +<<+ 由

(

4-21

)

计

算

V

带

的

基

准

长

度

()1122

2

2000

()(245100)2()25001002451281.272

424500

d d d d d d L a d d mm

a π

π

--=+

++

=?+++=?取d L =1285mm

《机械设计基础》查表4.2,由式(4-22)计算实际中心距

0012851281.27

500501.8722

d L L a a mm --≈+=+=

考虑安装、调整和补偿张紧力的需要,中心局应有一定的调整范围,由《机械设计基础》(4-23)、(4-24)得

min 0.015501.870.0151285482.595d a a L mm =-=-?= max 0.03501.870.031285540.42d a a L mm =+=+?=

6、验算小带轮包角

由式(4-25)的小轮包角 1

2118057.3163120d d d d a

α-=-

?=≥ (合适)

7、确定V 带的根数 查表4.4 ,得0q =1.32k w ,0P =0.17kw ?;查表4.5

得K =0.95α;查表4.6得L K =0.93。 由式(4-26)计算V 带的根数

[]()()000L

5.85 4.26P K K 1.320.170.950.97z=5c c P P z P P α=

===+?+??取根

8、单根V 带的初拉力

查表4.8,得q=0.10kg/m,由式(4-28)得单根v 带的初拉力

220500 2.5500 5.85 2.5(1)10.17.54132K 57.540.95c P F qv N zv α???

=

-+=-+?= ????

9、带传动作用在带轮轴上的压力

由式(4-29)近似计算带传动作用在带轮轴上的压力

10163

F 2sin 25132sin()1305.522

Q zF N α==???=

8带轮的设计结构

四、齿轮的设计

1、选定齿轮的类型、精度等级、材料及齿数 按工作条件,选用斜齿轮传动,软齿齿面闭式传动;运输机为工作机,速度不高,选用7级精度;由《机械设计基础》表6.4,选择小齿轮为45钢(调质),硬度为260HBS ,大齿轮为45钢(调质),硬度为230HBS;选小齿轮齿数为20,大齿轮为80。

2、按齿面接触疲劳强度设计,及 1)由《机械设计基础》表6.5知

3800.7(170270)490569H MPa σ=+?=

选定载荷系数 1.3t K = 查表6.6知12

E 189.8MPa z = 查表6.9知齿宽系数d 1ψ=

2)试算小齿轮分度圆直径1t d ,代人H σ的最小值

146.4t d mm ≥= 3)计算模数m M=

11cos 46.4cos15

2.2420

t d Z β?== 取M=2.5 两齿轮传动比i =减 4.356 分度圆直径1120 2.551.8cos cos15Z m d mm β?=== 22802.5

207.1c o s c o s 15

Z m d mm β?===

中心距 ()()1211

51.8207.1129.4522

a d d mm mm =?+=?+= 为了便于安装

a=129mm

实际螺旋角 ()()

12 2.52080arccos

arccos 14182022129

n m z z a β+?+'''===?

齿宽 21151.851.8d b d mm mm ψ=?=?= 取2b =52mm 4)按齿根弯曲疲劳强度来校核

对称布置取K=1.3 对称布置,软齿面,取d 1ψ=

1133223320

21.98cos cos 14182080

87.94

cos cos 141820v v z z z z ββ=

=='''

==='''

11214.27(21.98)3.91(87.92)FS v FS v Y z Y z ====

[][]1

21

24.27 3.91

0.00860.0078499499

FS FS F F Y Y σσ=

=>== 因

[][]1

2

1

2

FS FS F F Y Y σσ>

所以以小齿轮为设计依据

2.41n m ≥== 满足n m =2.5 所以弯曲疲劳强度足够 齿轮参数如下 分

度

圆直径

113

20

2.

5

51.8c o s c o s

Z m d mm β?=

==''' 223802.5

207.1c o s c o s 141

820Z m d mm β

?=

==''' 齿顶圆直径

1122251.821 2.556.82207.121 2.5212.1a n a n d d ha m mm d d ha m mm

**

=+=+??==+=+??=

齿根圆直径

()()11122()51.8210.25 2.545.552()207.1210.25 2.5200.85f n n f n n d d ha C m mm d d ha C m mm

***

*

=-+=-?+?==-+=-?+?=

五、轴与轴承的设计

1、从动轴设计 1)、选择轴的材料

该为中小功率轴,材料选用为45钢调质处理。由表《机械设计基础》表9.1查得[]1637,59b b MPa MPa σσ-==

2)、初步计算小轴劲

2 4.87P kw

=,由表9.2得C=118~107

,

则

187

(1

1107)35.6~

2.29

d m m ''≥

==

开一键槽,将轴扩大 1.05%,min d =d ?5%=36.7~40.5mm ,该轴外端安装联轴器,选用弹性套柱销联轴器

441.4 3.2310 4.510C T KT N mm ==??=??

差手册选用TL6型,孔径为38mm 与轴外伸直径相符合

3)、轴的结构设计138d mm ''= 21238380.07243d d h mm ''''=+=+??= 取26d d ''''==40mm 3549d d mm ''''== 455d mm ''=

()

1180682mm 2~3mm l mm TL l ''''=型联轴器轴孔长,短,以便准确定位 ()2617mm B 18mm l l ''''===比轴承的宽小

356mm l l ''== 42b 52mm l '==

两轴承之间的跨距264351717

L 52668122l l l l l mm ''''++''''''=+++=+++=

齿轮居中布置

4)、齿轮受力计算

4

222n r223

a 2

222 3.2310311208

tan tan 20

311125N cos cos 141820

tan 311tan14182080N

t t t T F N

d F F F

F αββ??====?

=?=''''''=?=?

=圆周力径向力轴向力 5)、轴的强度计算

1>、在水平面和铅垂面内分别求轴的支撑反力

H 面内:x a1x a2211

N N 311155.5N 22t F ==?=?=

V 面内: z b1z b2r211

N N 12562.5N 22

F ''==?=?=

2 >、绘制弯矩图

H2V2M 43155.56686.5N mm M 43592537N mm

=?=?=?=?

合成弯矩2M 7152N mm ===?合 3>、绘制转矩图 T=3.23410?N ?mm 4>、绘制当量弯矩图

2e M 20658N mm ===?合

5>、校核危险截面c 处的强度

2e 2e 3

2M 20658

1.2MPa 59MPa W 0.155

σ=

==≤?合合 故该轴强度足够

3>、以下

为轴的受力图及内力合成

4>、绘制轴的工作图如下

2、主动轴设计

1)、选择轴的材料

该为中小功率轴,材料选用为45钢调质处理。由表《机械设计基础》表9.1查得[]1637,59b b MPa MPa σσ-==

2)、初步计算小轴劲

1 5.173P kw

=,由表9.2得C=118~107,

则

1173

(1

1107)21.23~

1.45

d m m ''≥

== 开一键槽,将轴扩大5%,min d =1d ?1.05%=22.29~14.59mm

3)、轴的结构设计124d mm '= 21224240.07227.36d d h mm ''=+=+??= 取26d d ''==30mm 3533d d mm ''== 435d mm '=

()2615mm B 16mm l l ''===比轴承的宽小

356mm l l ''==

437mm l '=

两轴承之间的跨距264351515

L 37666422

l l l l l mm ''++'''=

+++=+++=

齿轮居中布置 4)、齿轮受力计算

4

111n r113

a1

122 3.4310132052

tan tan 20

1320529N cos cos 141820

tan 1320tan141820337N

t t t T F N

d F F F

F αββ??====?=?=''''''=?=?

=圆周力径向力轴向力 5)、轴的强度计算

1>、在水平面和铅垂面内分别求轴的支撑反力

H 面内:x a1x a2111

N N 1320660N 22t F ==?=?=

V 面内: z b1z b2r111

N N 529264.5N 22

F ''==?=?=

2 >、绘制弯矩图

H1V1M 4366028380N mm M 43264.511373.5N mm

=?=?=?=?

合成弯矩1M 30574N mm ===?合 3>、绘制转矩图

1T =3.43410?N ?mm

4>、绘制当量弯矩图

1e M 36856N mm ===?合

5>、校核危险截面c 处的强度

1e 1e 3

1M 36856

3MPa 59MPa W 0.155

σ=

==≤?合合 故该轴强度足够

以下为轴

的受力图及内力合成图

3轴承校核 (1)、校核1轴轴承

1>、由d=30mm ,初选轴承型号为7206C 。查机《械设计课程设计》附表6.3可知轴承的径向基本额定载荷r C 和径向基本额定静载荷0r C 的值。

r C =17.8KN 0r C =12.8KN 1337a F N = 1r F =529N

由

10337

0.02812200

a r F C == 查表

《机械设计基础》10.15,近似取100.015a r F C = 则e=0.38 因

11337

0.637529

a r F F ==>e 所以 X=0.44 Y=1.47 所以1P P=X ?1r F +Y ?1a F =0.44?529+1.47?337=728.15N 查表10.12()10.8t f =温度高 1.2p f = 3ε= 所

以

有

[]3

6

6

1111010

0.816.810107498876006060661.45 1.2728.15t r h h p f C L h L h n f P ε

??????===>= ? ? ???????

轴承型号为7206AC 可用 (2)、校核2轴轴承

由d=40mm ,初选轴承型号为7208AC 。查机《械设计课程设计》附表6.3

可知轴承的径向基本额定载荷r C 和径向基本额定静载荷0r C 的值。

r C =25.8KN 0r C =19.2KN 280a F N = 2r F =125N

由 查表《机械设计基础》10.15, 所以 X=0 Y=0.68 所以2P =X ?2r F +Y ?2a F =0?125+0.68?80=54.4N 查表10.12()10.8t f =温度高 1.2p f = 3ε= 所

以

有

[]3

6

6

381210100.816.810 3.2810876006060661.45 1.254.4t r h h p f C L h L h n f P ε

??????===?>= ? ? ?????

?? 轴承型号为7208AC 可用 4、键校核

(1)

、430

x

-

机械设计课程设计简明指导手册

《机械设计课程设计》 简明指导手册 ================== 一、进度安排 二、传动装置的总体设计(第一周 周2) ● 由于是专用减速器,计算各轴的功率、转矩时,按所需功率计算,不是按照电机的额定 功率计算。 ● 电机的转速按满载转速计算。 ● 电动机为Y 系列,转速选1000rpm ,1500,3000rpm 。 ● 传动方案:V 带+二级展开式圆柱齿轮减速器 ● 带传动传动比:2~3比较合适,总传动比大时取大值 ● 两级齿轮传动比分配:高速级传动比i1与低速级传动比i2应满足:21)35.1~3.1(i i ● 计算结果制成P19表2-6形式,交给指导教师检查。

三、传动零件的设计计算(第一周3) ● 齿轮传动的设计计算参考课本。 ● 小带轮半径不大于电机中心高。 ● 在高速级齿轮传动设计完毕后,应根据实际传动比来调整低速级齿轮传动的传动比,确 保总传动比误差不超过3%~5%。 ● 由于功率较小,为了方便绘图,齿轮传动一律采用软齿面斜齿轮传动。 ● 软齿面齿轮传动按齿面接触强度设计,校核齿轮的弯曲强度即可。 ● 齿轮传动不需要变位。 ● 要求中心距圆整,为了绘图方便,要求两级齿轮传动中心距之和一般不大于280。 ● 为了避免中间轴大齿轮与低速轴干涉,应保证中间轴大齿轮直径比低速轴大齿轮直径小 20毫米以上。 ● 为了便于中间轴大齿轮甩油润滑,中间轴大齿轮的直径与低速轴大齿轮直径的差值不能 超过50~60mm 。具体参看P30表4-2。 ● 采用斜齿轮,螺旋角范围:8~20°。 ● 为了使中间轴上齿轮轴向力相互抵消一部分,两齿轮的螺旋角方向应相同。 ● 齿轮计算时,螺旋角应精确到秒,分度圆直径、齿顶圆直径等应精确到0.001mm 。 ● 齿轮的模数不小于2mm 。 ● 带传动的关键数据(i ,d1,d2,a ,型号,根数(不大于5),带轮宽度)和两对齿轮传 动的参数填入P22表3-1(有关变位部分删除),交给指导教师检查。 四、减速器箱体关键尺寸的确定(第一周4) ● 仔细阅读第4章减速器结构,根据齿轮有关参数,填写表4-1。 ● 注意:表中83025.0≥+=a δ 表示如果83025.0<+=a δ就取:8=δmm 。 ● 注意,螺纹应选标准直径系列,不同的螺栓对应不同的扳手空间。 五、装配草图第一阶段(第一周5~第二周1): 1) 严格按照《课程设计》顺序画图和计算。 2) 仔细阅读《课程设计》第5章。准备一张大的白纸(做草图用)。 3) 参照P34的步骤,按1:1比例绘制二级圆柱齿轮减速器装配草图(图5-2),相关尺寸严 格按要求选取。其中:)12~8(212+++≥C C l δ太大,可取:)5~3(212+++=C C l δ。 4) 由于齿轮速度较低,轴承的润滑一律采用脂润滑,3?按图5-3b 选取。 5) δ>?2 6) 按纯扭转强度估算轴的最小直径,直径应满足《课程设计》P112表14-28要求,长度仅

齿轮的设计计算过程

1.选定类型,精度等级,材料及齿数 (1)直齿圆柱硬齿面齿轮传动 (2)精度等级初定为8级 (3)选择材料及确定需用应力 小齿轮选用45号钢,调质处理,(217-255)HBS 大齿轮选用45号钢,正火处理,(162-217)HBS (4)选小齿轮齿数为Z1=24,Z2=3.2x24=76.8.取Z2=77 2. 按齿面接触强度设计计算 (1)初选载荷系数K t 电动机;载荷状态选择:中等冲击;载荷系数K t 的推荐范围为(1.2-2.5),初选载荷系数K t :1.3, (2)小齿轮转矩 )(29540/97039550000/9550111mm N n P T ?=?==(3)选取齿 宽系数1=d φ. ⑷取弹性影响系数2 1 8.189MPa Z E = ⑸按齿面硬度查得小齿轮的接触疲劳强度极限为MPa 5801lim =σ。大齿轮的接触疲劳强度极限为MPa 5202lim =σ

⑹计算应力循环次数 N 1=60n 1jl h =60X970X1X(16X300X15)=4.470X109 N 99 210397.12 .310470.4?=?= ⑺取接触疲劳寿命系数K .89.0,88.021==HN HN K ⑻计算接触疲劳许用应力 取失效概率为1%,安全系数S=1 []a HN H MP MPa S K 4.5105709.01lim 11=?==σσ []a HN H MP MPa S K 8.46253095.02 lim 22=?== σσ ⑼按齿面接触强度设计计算 ①试算小齿轮分度圆直径 mm Z u u T K d H E d t t 248.56)8 .4628.189(2.32.4110954.28.132.2)][(132.232 43211=???=+?σφ②计算齿 轮圆周转速v 并选择齿轮精度 s m n d V t /48.21000 60970 248.561000 601 1=???= ?= ππ ③计算齿轮宽度b mm d b t d 248.56248.5611=?=?=φ

齿轮设计的一般步骤

1、根据负载、以及运动状态(速度、是垂直运动还是水平运动)来计算驱动功率 2、初步估定齿轮模数(必要时,后续进行齿轮强度校核,若在强度校核时,发现模数选得太小,就必须重新确定齿轮模数,关于齿轮模数的选取,一般凭经验、或是参照类比,后期进行安全校核) 3、进行初步的结构设计,确定总传动、以及确定传动级数(几级传动) 4、根据总传动比进行分配,计算出各级的分传动比 5、根据系统需要进行详细的传动结构设计(各个轴系的详细设计),这样的设计一般还在总装图上进行。 6、在结构设计的时候,若发现前期的参数不合理(包括齿轮过大、相互有干涉、制造与安装困难等),就需要及时的返回上面程序重新来过 7、画出关键轴系的简图(一般是重载轴,当然,各个轴系都做一遍当然好),画出各个轴端的弯矩图、转矩图,从而找出危险截面,并进行轴的强度校核 8、低速轴齿轮的强度校核 9、安全无问题后,拆分零件图 渐开线圆柱齿轮传动设计程序主要用于外啮合渐开线圆柱标准直齿齿轮传动设计、渐开线圆柱标准斜齿齿轮传动设计和渐开线圆柱变位齿轮传动设计。程序中的各参数和各设计方法符合相关的国家标准,即:渐开线圆柱齿轮基本轮廓(GB/T1356-2001)、渐开线圆柱齿轮模数(GB/T1357-1987等效采用ISO54-1977),以及《渐开线圆柱齿轮承载能力计算方法》(GB/T3480-1997等效ISO6336-1966)、渐开线圆柱齿轮精度(GB/T10095-2001等效ISO1328-1997)。程序根据输入的齿轮传动设计参数和相关设计要求,进行齿轮几何尺寸的计算、齿轮接触疲劳强度校核和弯曲疲劳强度校核的计算,以及相关公差值的计算等。整个设计过程分步进行,界面简洁,操作方便 硬齿面齿轮 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间轴传过来的扭矩,同时也承受输出端刹车时带来的刹车力矩。 一、齿轮箱输入轴、中间轴和输出轴上各种齿轮的受力分析 风力发电增速齿轮箱中,其输入轴承受叶片传过来的轴向力、扭矩和颠覆力矩。中间轴上的齿轮承受输入端传过来的力矩和输出端刹车时传过来的刹车力矩。输出轴上的齿轮承受中间

二级展开式斜齿圆柱齿轮减速器--课程设计

二级展开式双级斜齿圆柱齿轮减速器

目录 一、第一章节 (1) (一)、课程设计的设计内容 (1) (二)、电动机选择 (2) (三)、确定总传动比及分配各级传动比 (3) 二、第二章节 (5) (一)、选择齿轮材料、热处理方式和精度等级 (5) (二)、轮齿校核强度计算 (5) 1、高速级 (5) 2、低速级 (9) 三、第三章节 (一)减速器轴及轴承装置、键的设计……………………………… 1、1轴(输入轴)及其轴承装置、键的设计……………………… 2、2轴(中间轴)及其轴承装置、键的设计……………………… 3、3轴(输出轴)及其轴承装置、键的设计……………………… (二)润滑与密封……………………………………………………… (三)箱体结构尺寸…………………………………………………… 设计总结………………………………………………………… 参考文献…………………………………………………………

一、 第一章节 (一)、课程设计的设计内容 1、设计数据及要求 (1)、F=4800N d=500mm v=1.25m/s 机器年产量:小批;机器工作环境:有粉尘; 机器载荷特性:较平稳;机器的最短工作年限:8年;其传动转动装置图如下图1-1所示。 (2)课程设计的工作条件设计要求: ①误差要求:运输带速度允许误差为带速度的±5%; ②工作情况:连续单向运转,载荷平稳; 图1.1双级斜齿圆柱齿轮减速器

③制造情况:小批量生产。 (二)、 电动机的选择 1 选择电动机的类型 按按照设计要求以及工作条件,选用一般Y 型全封闭自扇冷式笼型三相异步电动机,电压为380V 。 2、工作机所需的有效功率 由文献7中3.1试得 n 9550T P ?= 式中:P —工作机所需的有效功率(KW ) T —运输带所需扭矩(N ·m ) n —运输带的转动速度 3、 电动机的功率选择 根据文献【2】中查得联轴器(弹性)99.01=η,轴承 99.02=η,齿轮 97.03=η 滚筒 96.04=η 传动装置的总共率:833.096.097.099.099.024242 34221=???=???=∑ηηηηη 电动机所需的工作功率:Kw P P d 508.6833 .0100025 .14800=??= = ∑η 电动机工作功率:Kw P P d 61000 25 .148001000=?== 卷筒轴工作的转速:min /77.47500 14.31000 6025.1d r v n =???== π 确定电动机的转速min /22.38500 14.31000 60100060r d v n w =??=?= π 电动机转速的可选范围: m in /8.152876.305)408(22.38r i n n w d ~~=?='?= 取1000。 4、选择电动机 选电动机型号为Y132M —4,同步转速1500r/min ,满载转速970r/min ,额定功率7.5Kw (三)、 确定总传动比及分配各级传动比 1、传动装置的总传动比

两级斜齿圆柱齿轮减速器的轴系设计计算说明书讲述

浙江工业大学 两级斜齿圆柱齿轮减速器的轴系设计计算 说明书 姓名:郑超超 学号:201302070426 班级:机电5班 设计时间:2016年1月9日

目录 第一章拟定传动方案 (2) 第二章运动参数计算 (2) 1.传动比的分配 (2) 2.运动和动力参数的计算 (3) 第三章各传动零件的设计计算 (4) 参考文献 (18)

第一章 拟定传动方案 本课程设计的任务是设计两级斜齿圆柱齿轮减速器的轴系。根据设计要求,减速器的输入轴转速为2890r/min ,输出轴转速为300r/min ,输入轴功率为4kw 。计算得到总传动比为9.63min /300min /2890=== r r n n i w m 。 减速器的运动简图如下: 图-1 两级展开式圆柱齿轮减速器运动简图第二章 运动参数计算 第二章 运动参数计算 1.传动比的分配 总传动比为:9.63== w m n n i 取 4.25=f i ,s i =2.27

2.运动和动力参数的计算 取圆柱斜齿轮传动效率取为97.0=g η,一对滚动轴承的效率取为995.0=r η[1] 。 1、 各轴转速 min /2890r n n m I == min /6804.25 min /2890r r i n n f I II === min /3002.27 min /680r r i n n s II III === 2、 各轴输入功率 kw P I 4= kW P P g r I II 3.8697.0995.04=??=??=ηη kW P P g r II III 3.7397.0995.03.86=??=??=ηη 3、 各轴输入转矩 m N n p T I I I ?==13.229550 m N n p T II II II ?==54.219550 m N n p T III III III ?==118.749550

一级斜齿圆柱齿轮减速器(机械课程设计相关)

计算及说明结果一、传动方案拟定 题目:设计带式输送机传动装置中的一级斜齿圆柱齿轮减速器 (1)工作条件:皮带式输送机单向运转,有轻微振动,经常满载、空载启动、二班制工作,运输带允许速度误差为5%,使用寿 命十年,每年工作300天。 (2)原始数据:输送带拉力F=3.2kN;带速V=1.15m/s;滚筒直径D=400mm。 整体传动示意图 二、电动机的选择 1、电动机类型的选择:Y系列三相异步电动机(工作要求:连续工 作机器),卧式封闭结构。 2、选择电动机的容量 工作机的有效功率P w为P w=FV=3.2X1.15=3.68kW 从电动机到工作机传送带间的总效率为η。 η= 由《机械设计课程设计指导书》可知: :V带传动效率0.96 :滚动轴承效率0.98(球轴承) P w=3.68k W

:齿轮传动效率0.97 (8 级精度一般齿轮传动) :联轴器传动效率0.99(齿轮联轴器) :卷筒传动效率0.96 由电动机到工作机的总效率η==0.83 因此可知电动机的工作功率为: ==kW=4.43kW 式中:——工作机实际所需电动机的输出功率,kW; P w——工作机所需输入功率。kW; η——电动机至工作机之间传动装置的总功率。 3、确定电动机转速 工作机卷筒轴的转速=r/min=54.94r/min 按推荐的传动比合理围,V带传动在(2~4)之间,一级圆柱齿轮传动在(3~6)之间,所以总传动比的合理围=6~24,故电动机的转速可选围为==330~1319 r/min,符合这一围的同步转速有750 r/min 和1000 r/min。 根据容量和转速,有机械设计手册查出有两种适用的电动机型号,其技术参数及传动比的对比情况见下表: 表1传动比方案 方案电动 机型 号 额定 功率 (kW) 同步转 速 r/min 满载 转速 r/min 重量 (kg) 总传 动比 V带 传 动 减 速 器 1 2 Y132 M2-6 Y160 M2-8 5.5 5.5 1000 750 960 720 84 119 17.4 7 13.1 1 3.2 2.5 5.4 6 5.2 4 η=0.83 =54.94 r/min

一级圆柱斜齿轮减速器机械设计

机械设计《课程设计》 课题名称一级圆柱齿轮减速器的设计计算 学院材料与冶金学院 专业高分子材料与工程 班级 081班 姓名胡桐 学号 080802110198 指导老师郑伟刚老师 完成日期2011年1月8日星期六

目录 第一章绪论 (4) 第二章课题题目及主要技术参数说明 (5) 2.1课题题目 (5) 2.2 主要技术参数说明 (5) 2.3 传动系统工作条件 (5) 2.4 传动系统方案的选择 (5) 第三章减速器结构选择及相关性能参数计算 (6) 3.1 减速器结构 (6) 3.2 电动机选择 (6) 3.3 传动比分配 (7) 3.4 动力运动参数计算 (7) 第四章带轮设计 (9) 第五章齿轮的设计计算 (10) 5.1 齿轮材料和热处理的选择 (10) 5.2 齿轮几何尺寸的设计计算 (11) 5.2.1 按照接触强度初步设计齿轮主要尺寸 (11) 5.2.2 齿轮几何尺寸的确定 (13) 5.3 齿轮的结构设计 (14) 第六章轴的设计计算 (15) 6.1 轴的材料和热处理的选择 (15) 6.2 轴几何尺寸的设计计算 (16)

6.2.1 按照扭转强度初步设计轴的最小直径 (16) 6.2.2 轴的结构设计 (16) 6.3输出轴几何尺寸的设计计算 (21) 6.3.1 按照扭转强度初步设计输出轴的最小直径 (21) 6.3.2 输出轴的结构设计 (22) 第七章轴承、键和联轴器的选择 (25) 7.1滚动轴承的校核计算 (25) 7.1.1输入轴承的校核(型号7208C) (25) 7.1.2输出轴承的校核(型号7210C) (26) 7.2 键的选择计算及校核 (27) 7.3联轴器的选择 (28) 第八章减速器润滑、密封及附件的选择确定以及箱体主要结构尺寸的计算 (28) 8.1 润滑的选择确定 (28) 8.1.1润滑方式 (29) 8.1.2润滑油牌号及用量 (29) 8.2密封形式 (29) 8.3减速器附件的选择确定 (29) 8.4箱体主要结构尺寸计算 (30)

课程设计二级展开式斜齿轮减速器的设计

机械基础课程设计 说明书 题目名称:二级圆柱齿轮减速器 学院: 核技术与自动化工程学院专业: 机械工程及其自动化 班级: 机械三班 指导老师: 王翔(老师) 学号: 201106040322 姓名: 陈建龙 完成时间: 2014年1月11日 评定成绩:

目录一课程设计书 二设计要求 三设计过程 1.传动装置总体设计方案 2. 电动机的选择 3. 确定传动装置的总传动比和分配传动比 4. 计算传动装置的运动和动力参数 5. 设计V带和带轮 6. 减速器内齿轮传动设计 6.1高速级齿轮的设计 6.2低速级齿轮的设计 7.滚动轴承和传动轴的设计 7.1输出轴及其所配合轴承的设计 7.1中间轴及其所配合轴承的设计 7.1输入轴及其所配合轴承的设计 8. 键联接设计 9. 箱体结构的设计 10.润滑密封设计 四设计小结 五参考资料

二 设计要求 题目: 工作条件:双班制工作,有轻度振动,小批量生产,单向传动,轴承寿命2年,减速器使用年限为6年,运输带允许误差5%+- 三 设计过程 题号 运输带有效应力 (F/N ) 运输带速度 V (m/s ) 卷筒直径 D (mm ) 已知数据 9600 0.24 320 1.传动装置总体设计方案: 1. 组成:传动装置由电机、减速器、工作机组成。 2. 特点:齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀, 要求轴有较大的刚度。 3. 确定传动方案:考虑到电机转速高,传动功率大,将V 带设置在高速级。 其传动方案如下: η2η3 η5 η4 η1 I II III IV Pd Pw 传动装置总体设计图

直齿圆柱齿轮设计步骤知识讲解

直齿圆柱齿轮设计 1.齿轮传动设计参数的选择 齿轮传动设计参数的选择: 1)压力角α的选择 2)小齿轮齿数Z1的选择 3)齿宽系数φd的选择 齿轮传动的许用应力 精度选择 压力角α的选择 由《机械原理》可知,增大压力角α,齿轮的齿厚及节点处的齿廓曲率半径亦皆随之增加,有利于提高齿轮传动的弯曲强度及接触强度。我国对一般用途的齿轮传动规定的压力角为α=20o。为增强航空有齿轮传动的弯曲强度及接触强度,我国航空齿轮传动标准还规定了α=25o的标准压力角。但增大压力角并不一定都对传动有利。对重合度接近2的高速齿轮传动,推荐采用齿顶高系数为1~1.2,压力角为16 o~18 o的齿轮,这样做可增加齿轮的柔性,降低噪声和动载荷。 小齿轮齿数Z 1 的选择 若保持齿轮传动的中心距α不变,增加齿数,除能增大重合度、改善传动的平稳性外,还可减小模数,降低齿高,因而减少金属切削量,节省制造费用。另外,降低齿高还能减小滑动速度,减少磨损及减小胶合的可能性。但模数小了,齿厚随之减薄,则要降低齿轮的弯曲强度。不过在一定的齿数范围内,尤其是当承载能力主要取决于齿面接触强度时,以齿数多一些为好。 闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多 一些为好,小一些为好,小齿轮的齿数可取为z 1 =20~40。开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿 数,一般可取z 1 =17~20。 为使齿轮免于根切,对于α=20o的标准支持圆柱齿轮,应取z 1≥17。Z 2 =u·z 1 。 齿宽系数φ d 的选择

由齿轮的强度公式可知,轮齿越宽,承载能力也愈高,因而轮齿不宜过窄;但增 大齿宽又会使齿面上的载荷分布更趋不均匀,故齿宽系数应取得适合。圆柱齿轮齿宽系数的荐用值列于下表。对于标准圆柱齿轮减速器,齿宽系数取为 所以对于外捏合齿轮传动φ a 的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。运用设计计算公式时,对于标准减速器,可先选定再用上式计 算出相应的φ d 值 表:圆柱齿轮的齿宽系数φ d 装置状况两支撑相对小齿轮作对 称布置两支撑相对小齿轮作不对 称布置 小齿轮作悬臂布 置 φd0.9~1.4(1.2~1.9)0.7~1.15(1.1~1.65)0.4~0.6 注:1)大、小齿轮皆为硬齿面时φ d 应取表中偏下限的数值;若皆为软齿面或仅大齿轮为 软齿面时φ d 可取表中偏上限的数值; 2)括号内的数值用于人自齿轮,此时b为人字齿轮的总宽度; 3)金属切削机床的齿轮传动,若传递的功率不大时,φ d 可小到0.2; 4)非金属齿轮可取φ d ≈0.5~1.2。 齿轮传动的许用应力 齿轮的许用应力[σ]按下式计算 式中参数说明请直接点击 疲劳安全系数S 对接触疲劳强度计算,由于点蚀破坏发生后只引起噪声、振动增大,并 不立即导致不能继续工作的后果,故可取S=S H =1。但是,如果一旦发生断齿,就 会引起严重的事故,因此在进行齿根弯曲疲劳强度的计算时取S=S F =1.25~1.5.

一级斜齿圆柱齿轮减速器

课程设计说明书题目: 二级学院 年级专业 学号 学生姓名 指导教师 教师职称

目录 第一部分绪论 (1) 第二部分课题题目及主要技术参数说明 (1) 2.1 课题题目 (1) 2.2 主要技术参数说明 (1) 2.3 传动系统工作条件 (1) 2.4 传动系统方案的选择 (2) 第三部分减速器结构选择及相关性能参数计算 (2) 3.1 减速器结构 (2) 3.2 电动机选择 (2) 3.3 传动比分配 (3) 3.4 动力运动参数计算 (3) 第四部分齿轮的设计计算 (4) 4.1 齿轮材料和热处理的选择 (4) 4.2 齿轮几何尺寸的设计计算 (4) 4.3 齿轮的结构设计 (8) 第五部分轴的设计计算 (10) 5.1 轴的材料和热处理的选择 (10) 5.2 轴几何尺寸的设计计算 (10) 5.2.1 按照扭转强度初步设计轴的最小直径 (11) 5.2.2 轴的结构设计 (11) 5.2.3 轴的强度校核 (14) 第六部分轴承、键和联轴器的选择 (16) 6.1 轴承的选择及校核 (16) 6.2 键的选择计算及校核 (17) 6.3 联轴器的选择 (18) 第七部分减速器润滑、密封及箱体主要结构尺寸的计算 (18) 7.1 润滑的选择确定 (18) 7.2 密封的选择确定 (18) 7.3减速器附件的选择确定 (19) 7.4箱体主要结构尺寸计算 (19) 第八部分总结 (20) 参考文献 (21)

计算及说明计算结果第一部分绪论 随着现代计算技术的发展和应用,在机械设计领域,已经可以用 现代化的设计方法和手段,从众多的设计方案中寻找出最佳的设计 方案,从而大大提高设计效率和质量。在进行机械设计时,都希望得 到一个最优方案,这个方案既能满足强度、刚度、稳定性及工艺 性能等方面的要求,又使机械重量最轻、成本最低和传动性能最 好。然而,由于传统的常规设计方案是凭借设计人员的经验直观判 断,靠人工进行有限次计算做出的,往往很难得到最优结果。应用最 优化设计方法,使优化设计成为可能。 斜齿圆柱齿轮减速器是一种使用非常广泛的机械传动装 置,它具有结构紧凑、传动平稳和在不变位的情况下可凑配中心距 等优点。我国目前生产的减速器还存在着体积大,重量重、承载能 力低、成本高和使用寿命短等问题,对减速器进行优化设计,选择最 佳参数,是提高承载能力、减轻重量和降低成本等完善各项指标的 一种重要途径。 培养了我们查阅和使用标准、规范、手册、图册 及相关技术资料的能力以及计算、绘图数据处理、计算机辅助设计方 第二部分课题题目及主要技术参数说明 2.1 课题题目 一级斜齿圆柱齿轮减速器(用于带式输送机传动系统中的减速器) 2.2 主要技术参数说明 输送带的最大有效拉力F=2.3KN,输送带的工作速度 V=1.5m/s,输送机滚筒直径D=300mm。 2.3 传动系统工作条件 带式输送机连续单向运转,载荷较平稳,两班制工作,每班工作8小时,空载启动,工作期限为八年,每年工作280天;检修期间隔为三年。在中小型机械厂小批量生产。 2.4 传动系统方案的选择F=2.3KN V=1.5m/s D=300mm

斜齿轮设计(详细计算过程有图有表全套)

例题:已知小齿轮传递的额定功率P=95 KW,小斜齿轮转速n1=730 r/min,传动比i=3.11,单向运转,满载工作时间35000h。 1.确定齿轮材料,确定试验齿轮的疲劳极限应力 参考齿轮材料表,选择齿轮的材料为: 小斜齿轮:38S i M n M o,调质处理,表面硬度320~340HBS(取中间值为330HBS) 大斜齿轮:35S i M n, 调质处理, 表面硬度280~300HBS(取中间值为290HBS) 注:合金钢可提高320~340HBS 由图16.2-17和图16.2-26,按MQ级质量要求选取值,查得齿轮接触疲劳强度极限σHlim及基本值σFE: σHlim1=800Mpa, σHlim2=760Mpa σFE1=640Mpa, σFE2=600Mpa

2.按齿面接触强度初步确定中心距,并初选主要参数:按公式表查得: a≥476(u+1)√KT1 φ a σHP2u 3 1)小齿轮传递扭矩T1: T1=9550×P n1 =9549× 95 730 =1243N.m 2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.6 3)查表16.2-01齿宽系数φα:取φα=0.4

4)齿数比u=Z2/Z1=3.11 5)许用接触应力σHP:σ HP =σHlim S Hmin 查表16.2-46,取最小安全系数s Hmin=1.1,按大齿轮计算σ HP2=σHlim2 S Hmin2 =760 1.1 MPa= 691MPa 6)将以上数据代入计算中心距公式:a≥476(3.11+1)√ 1.6×1243 0.4×6912×3.11 3 =292.67mm 取圆整为标准中心距a =300mm 7)确定模数:按经验公式m n=(0.007~0.02)α=(0.007~0.02)x300mm=2.1~6mm 取标准模数m n=4mm 8)初选螺旋角β=9°,cosβ= cos9°=0.988 9)确定齿数:z1=2acosβ m n(u+1)=2×300×0.988 4×(3.11+1) =36.06 Z2=Z1i=36.03×3.11=112.15 Z1=36,Z2=112 实际传动比i实=Z2/Z1=112/36=3.111 10)求螺旋角β:

课程设计任务书一级圆柱斜齿轮减速器的设计

第一章课程设计任务书 一级圆柱斜齿轮减速器的设计 1.设计题目 用于带式运输机的一级圆柱斜齿轮减速器。传动装置简图如下图所示。 带式运输机数据见数据表格。 (2)工作条件 单班制工作,空载启动,单向、连续运转,两班制工作。运输带速度允许速度误差为±5%。 (3)使用期限 工作期限为十年,检修期间隔为三年。 (4)生产批量及加工条件 小批量生产。 2.设计任务 1)选择电动机型号; 2)确定带传动的主要参数及尺寸; 3)设计减速器; 4)选择联轴器。 3.具体作业 1)减速器装配图一张;

2)零件工作图二张(大齿轮,输出轴); 3)设计说明书一份。 4.数据表 工作条件: (1)单班制工作,空载启动,单向、连续运转,工作中有轻微振动。运输带速度允许速度误差为±5%。 (2)使用期限 工作期限为十年,检修期间隔为三年。 (3)生产批量及加工条件 (4) 小批量生产。 原始数据: 运输机工作拉力F/N 1300 运输带工作速度V (m/s ) 1.5 卷筒直径(mm ) 250 第二章 设计要求 1.选择电动机型号; 2.确定带传动的主要参数及尺寸; 3.设计减速器; 运输带工作拉力F/N 1100 1150 1200 1250 1300 1350 1450 1500 1500 1600 运输带工作速度v/(m/s) 1.5 1.60 1.7 1.5 1.55 1.60 1.55 1.65 1.70 1.80 运输带滚筒直径D/mm 250 260 270 240 250 260 250 260 280 300

4.选择联轴器。 第三章. 设计步骤 1. 传动系统总体设计案 1)传动装置由三相交流电动机、一级减速器、工作机组成。2)齿轮相对于轴承不对称分布,故沿轴向载荷分布不均匀,要求轴有较大的刚度。 3)电动机转速较高,传动功率大,将带轮设置在高速级。传动装置简图: 2. 电动机的选择 电动机所需工作功率为: P=F*V/1000=1300*1.55/1000=2.475kw 执行机构的曲柄转速为:n w =60×1000V/πd=121.2r/min 查表3-1(《机械设计课程设计》)机械传动效率: η1:带传动: V带 0.94 η2:圆柱齿轮 0.98 7级(稀油润滑) η3:滚动轴承 0.98 η4:联轴器浮动联轴器 0.97~0.99,取0.99 ηw输送机滚筒: 0.96 η=η1*η2*η3*η3*η4*ηw =0.94*0.98*0.98*0.98*0.99*0.96 =0.84 P r = P w / η=2.475/0.84=2.95Kw 又因为额定功率P ed ≥ P r =2.95 Kw 取P ed =3.0kw 常用传动比: V带:i =2~4 圆柱齿轮:i 1 =3~5 i=i 1×i =2~4×3~5=6~20 取i=6~20

斜齿轮传动设计步骤

斜齿轮传动设计步骤 已知:传递功率p ,转速1n 、2n (或传动比i ,齿数比u );齿轮的布置情况,载荷的变动情况,每天工作 小时数,使用年限等。 设计:齿轮的材料,热处理,主要尺寸等 步骤: 1.选择齿轮材料:大小齿轮材料、热处理、硬度(查表7—8)、选择精度等级(一般6~9级),初选螺旋角()815β 。 根据设计要求,可以取软齿面,也可以取硬齿面。 软齿面是指:HBW1,HBW2≤350,或HBW1>350,HBW2<350 注意:HBW1=HBW2+(30~50) (1为小齿轮、2为大齿轮) 硬齿面是指:HRC 1可以等于HRC 2,也可以HRC 1>HRC 2,即HBW 1,HBW 2>350HBW 选择小齿轮的齿数:Z 1=20~40(闭式传动) Z 1=17~20(开式传动) 2.确定许用应力 1)许用接触应力的确定 式(7-24) []lim H b H HL H K S σ σ= ① 由表7-8 ,查lim 1H b σ 、lim 2H b σ,并取二者的小值计算[]H σ ② 取安全系数 H S (课本:P145) ③ 计算应力循环次数60nt H N =, n 是与[]H σ对应齿轮的转速。 ④ 由图7-35 查循环基数 0H N ⑤ 计算 HL K = 当H H0N >N 时,取1HL K = ⑥ 计算[]H σ 2) 许用弯曲应力 式(7-30) []lim F b F FC FL F K K S σσ= ①由表7-9,查lim 1F b σ ,lim 2F b σ ②取安全系数F S (课本:P148) ③取K FC (课本:P148) ④计算K FL F V H N =N ,6 F0N =410? 当 HBW ≤350 时,FL K =1 ,但≤2 ⑤计算[]1F σ 、[]2F σ 3. 61 11 T =9.5510 P n ? (单位:P 1:KW ;n 1:rpm ;T 1:Nmm 。有时T 1是已知的不用计算) 4.根据接触强度,试求小齿轮分度圆直径1t d (说明:下标t 表示 test ,即试算) 式(7-23) 1t d d K =初步计算时,取d K = 由表7-7查d ψ;图7-32查K β; 求出1t d 。 (因为是试算,不用取整数) 5. 精确计算小齿轮分度圆直径 1.76cos H Z β= ;E Z =

斜齿轮设计计算过程

参考表8.2-90(各类钢材和热处理的特点及使用条件)、表8.2-91(调质及表面淬火齿轮用钢的选择)、表8.2-95(齿轮常用钢材的力学性能)、表8.2-96(齿轮工作齿面硬度及其组合应用举例),选择齿轮的材料为 小齿轮:40Cr,调质+高级感应加热淬火,表面硬度320-340HBW 大齿轮:40Cr,调质+高级感应加热淬火,表面硬度 由图8.2-16和图8.2-29,按.MQ级质量要求取值,查得 ζ Hlim1=1020MPa,ζ Hlim2 =1020MPa ζ FE1=800MPa,ζ FE2 =800MPa (2)按齿面接触强度初步确定中心距,并初选主要参数 按表8. 2-35 1)小齿轮传递转矩T 1: T 1=9549*P/n 1 =9549*80/730=1046N.m 2)载荷系数K:考虑齿轮对称轴承布置,速度较低,冲击负荷较大,取K=1.6 3)齿宽系数:取 4)齿数比u:赞取u=i=3.11 5)许用接触应力ζ HP 按表8.2-35, ζ HP =ζ Hlim /ζ Hmin , 取最小安全系数S Hmin =1.1,按大齿轮计算,ζ HP2 =ζ Hlim2 /ζ Hmin =461MPa 6)将以上数据代人计算中心距的公式 a≥476*(3.11+1)*……=276.67mm 圆整为标准中心距a=300mm。 7)确定模数:按经验公式m n =(0.007~0.02)*a=2.1~6mm 取标准模数m n =4mm 8)初取螺旋角β=9°,cos9° = 0. 98800 9)确定齿数:z 1=2*a*cosβ/m n (u+1)=36.06 Z 2 =z 1 *u=112.15 取z 1=36,z 2 =112 实际传动比:i 实=z 2 /z 1 =3.111 10)精求螺旋角β:

传动轴设计指南

奇瑞汽车有限公司底盘部设计指南 编制: 校对: 审核: 批准: 汽车工程研究院

目录1简要说明 1.1万向节和传动轴综述 1.2万向的类型及适用范围 1.3结构图 1.4工作原理 2设计构想 2.1设计原则和开发流程 2.2基本的设计参数 2.2.1传动轴的布置要点 2.2.2关键性能尺寸的确定 2.2.3粗糙度和形位公差的确定 2.2.4零件号要求 2.2.5传动轴的主要结构参数与计算 2.3环境条件、材料、热处理及加工要求 3台架试验 3.1十字轴式万向节传动轴台架试验 3.2等速万向节传动轴台架实验 4图纸模式 4.1尺寸公差 4.2文字说明

1、简要说明 1.1万向节和传动轴综述 汽车上的万向节传动常由万向节和传动轴组成,主要用来在工作过程中相对位置不断改变的两根轴间传替动力。万向节传动应保证所连接两轴的相对位置在预计范围内变动,能可靠的传替动力;保证所连接两轴尽可能同步(等速)运转;允许相邻两轴存在一定角度;允许存在一定轴向移动。 1.2万向的类型及适用范围 万向节按其在扭转方向上是否由明显的弹性可分为刚性万向节和挠性万向节。刚性万向节又可分为不等速万向节(常用的十字轴式),准等速万向节(双联式、三销轴式等)和等速万向节(球叉式、球笼式等)。等速万向节,英文名称Constant Velocity Universal Joint,简称等速节(CVJ)。 CVJ的种类如下: 在发动机前置后轮驱动(或全轮驱动)的汽车上,由于工作时悬架变形,驱动桥主减速器输入轴与变速器(或分动器)输出轴间经常有相对运动,普遍采用万向节传动。在转向驱动桥中,由于驱动轮又是转向轮,左右半轴间的夹角随行驶需要而变,这时多采用球叉式和球笼式等速万向节传动。当后驱动桥为独立悬架结构时,也必须采用万向节传动。万向传动装置除用于汽车的传动系外,还可用于动力输出装置和转向操纵机构。 1.3结构图 1.3.1十字轴式刚性万向节,如图所示:

单级斜齿圆柱齿轮链传动设计书

单级斜齿圆柱齿轮链传动设计书 二.前言 分析和拟定传动方案 机器通常由原动机、传动装置和工作装置三部分组成。传动装置用来传递原动机的运动和动力、变换其运形式以满足工作装置的需要,是机器的重要组成部分。传动装置的传动方案是否合理将直接影响机器的工作性能、重量和成本。 满足工作装置的需要是拟定传动方案的基本要求,同一种运动可以有几种不同的传动方案来实现,这就是需要把几种传动方案的优缺点加以分析比较,从而选择出最符合实际情况的一种方案。合理的传动方案除了满足工作装置的功能外,还要求结构简单、制造方便、成本低廉、传动效率高和使用维护方便。 所以拟定一个合理的传动方案,除了应综合考虑工作装置的载荷、运动及机器的其他要求外,还应熟悉各种传动机构的特点,以便选择一个合适的传动机构。因链传动承载能力低,在传递相同扭矩时,结构尺寸较其他形式大,但传动平稳,能缓冲吸振,宜布置在传动系统的高速级,以降低传递的转矩,减小链传动的结构尺寸。故本文在选取传动方案时,采用链传动。 众所周知,链式输送机的传动装置由电动机、链、减速器、联轴器、滚筒五部分组成,而减速器又由轴、轴承、齿轮、箱体四部分组成。所以,如果要设计链式输送机的传动装置,必须先合理选择它各组成

部分,下面我们将一一进行选择。 三.运动学与动力学的计算 第一节选择电动机 电动机是常用的原动机,具体结构简单、工作可靠、控制简便和维护容易等优点。电动机的选择主要包括选择其类型和结构形式、容量(功率)和转速、确定具体型号。 (1)选择电动机的类型: 按工作要求和条件选取Y系列一般用途的全封闭自扇冷鼠笼型三相异步电动机。(2)选择电动机的容量: 工作所需的功率: P d = P w/η P w = F*V/(1000ηw) 所以:P d = F*V/(1000η*ηw) 由电动机至工作机之间的总效率(包括工作机的效率)为 η*ηw = η1*η2*η2*η3*η4*η5*η6 式中η1、η2、η3、η4、η5、η6分别为齿轮传动、链传动、联轴器、卷筒轴的轴承及卷筒的效率。 取η1= 0.96、η2= 0.99、η3=0.97、η4= 0.97、η5 = 0.98、η6 = 0.96 ,则: η*ηw = 0.96×0.99×0.99×0.97×0.97×0.98×0.96 =0.832 所以: P d = F*V/1000η*ηw = 2600×1.5/(1000×0.832) kW = 4.68 kW 根据Pd选取电动机的额定功率P w使P m = (1∽1.3)P d = 4.68∽6.09 kW 由查表得电动机的额定功率P w = 7.5 kW (3)确定电动机的转速: 卷筒轴的工作转速为: n w = 60×1000V/πD = 60×1000×1.5/(3.14×400) r/min = 71.66r/min 按推荐的合理传动比围,取链传动的传动比i1 = 2 ∽ 5,单级齿轮传动比i2 = 3 ∽ 5

齿轮工艺过程设计

车床传主轴箱齿轮机械加工工艺过程设计 机械与电子控制工程学院 小组成员: 授课教师: 2013年12月

一、问题提出: 零件的几何精度直接影响零件的使用性能,而机械加工工艺过程制定的是否合理将直接影响零件的加工精度。针对车床主轴箱齿轮,应用所学的机械制造基础知识进行一次加机械工工艺过程设计的综合性工程应用训练。 二、专题研究的目的: (1)掌握零件主要部分技术要求的分析方法; (2)掌握零件材料的选择方法和确定毛坯的制备方法及工艺; (3)掌握工艺分析方法; (4)掌握定位基准的选择方法; (5)掌握制定出合理的零件加工顺序的原则和方法; (6)掌握制定出合理的零件加工路线的方法。 三、研究内容: 图1所示为车床的一根传动轴车床主轴箱齿轮,完成该齿轮零件的机械加工工艺过程设计。 图1 齿轮

工艺设计的具体内容包括: (1)进行零件主要部分的技术要求分析研究; (2)确定传动轴的材料、毛坯的制备方法及工艺、热处理工艺; (3)进行加工工艺分析; (4)确定定位基准; (6)制定齿轮的加工顺序; (7)制定齿轮的加工路线; 四、设计过程: 车床主轴箱齿轮主要用于降低主轴转速,增加扭矩。一般车床主轴箱齿轮属于中速、中载荷的一般齿轮。所以,齿轮精度选7级。既能完成工作要求,又能保证一定的稳定性和寿命。 (一)零件各部分设计: ①齿轮的工作面为齿面,齿轮在传动过程中,接触的两齿面会产生一定相互滑动。发生滑动摩擦,导致齿面发生磨损。磨损严重时,会加大齿侧间隙而引起传动不平稳和冲击。为保证齿轮传动的平稳性,并且减小摩擦等要求,应采用较高的表面粗糙度,此处选择2.5um; ②齿轮Φ40H7内孔表面与传动轴为过盈配合,并且其内孔表面为摩擦表面,应采取较高的表面粗糙度要求,此处选择2.5um; ③齿轮端面和齿顶面为非工作表面,表面粗糙度要求较低,此处为5um。 ④齿轮端面采用端面圆跳动,这样同时保证了端面与基准轴的垂直度要求与齿轮轴向的圆柱度要求。 ⑤Φ40H7内孔选用了直线度、垂直度、圆柱度等形位公差,保证了内孔对基准轴的高精度要求。 (二)坯料的选择及制备: 1、由于齿轮要大批量运用,同时要传递转矩,要求具有良好的机械性能,中央综合这几项要求,再考虑经济因素,材料选用45号钢。

机械设计基础实验的指南

机械设计基础实验指南-----------------------作者:

-----------------------日期:

机械设计基础实验指导书

2010年 华南农业大学工程学院 机械设计基础实验分室 前言 实验是机械设计基础课程教学的一个重要环节。目的是加强学生的理论与实践相结合的能力,培养学生严肃认真和实事求是的工作作风和严谨的科学态度,培养、提高学生分析问题和解决问题的能力,激发学生的开拓和创新精神。 希望学生在实验之前: 1.认真阅读实验指导书,明确实验目的和要求,理解实验原理,掌握实验步骤,遵守操作规程。 2.实验时认真做好实验记录,细心观察实验现象。 3.保持实验室清洁,实验结束后把仪器设备整理好。

4.按要求完成实验报告,字迹要清晰、整齐。 2010年 目录 实验一.机构运动简图的测绘与分析 ---------------------------------------------------3 实验二.齿轮的范成实验 ---------------------------------------------------------------5

实验三.减速器拆装实验 ---------------------------------------------------------------------------11 实验报告一 -----------------------------------------------------------------------------------------------Ⅰ 实验报告二 -----------------------------------------------------------------------------------------------Ⅱ 实验报告三 -----------------------------------------------------------------------------------------------Ⅳ