物料平衡与热平衡计算(习题课)

1.1原始数据

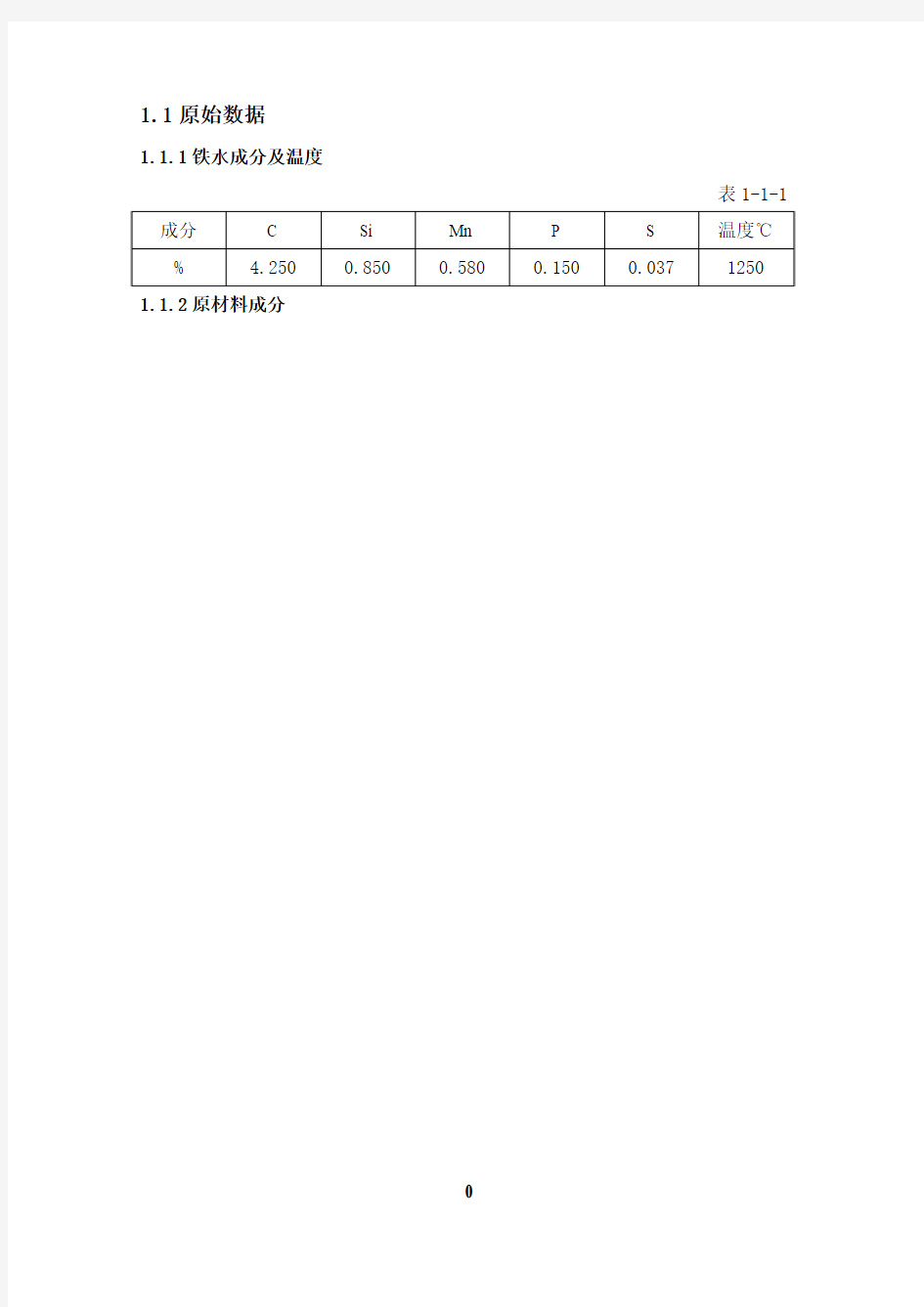

1.1.1铁水成分及温度

表1-1-1

1.1.2原材料成分

表1-1-2 原材料成分

表2-1-1铁水成分与温度

转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD3钢考虑,其成分见表2-1-3

2

1.1.4平均比热

表1-1-4

1.1.5冷却剂

用废钢作冷却剂,其成份与冶炼钢种成份的中限相同。(见表1-1-3)

1.1.6反应热效应

虽然炉内化学反应,实际上是在炉料温度和炉内上部气相温度之间的任一温度发生的,但反应热效应通常仍采用25℃作为参考温度,值得指出的是,反应热还与组分在铁水中存在形态有关,至今对参与化学反应有关的实际组成物还有不同的看法。但是,比较常用的反应热数据见表1-1-5。

表1-1-5

﹡ 通常近似认为是Fe+2

1

O 2=FeO

1.1.7 其它数据的选取 (根据国内同类转炉的实测数据选取) 1.渣中铁珠量为渣量的5%~8%,本设计取8%。

2.金属中碳的氧化假定为:80%~90%的碳氧化成CO ,20%~10%的碳氧化成CO 2。 3.喷溅铁损为铁水量的0.7%~1.0%,本设计取1.0%。

4.取炉气平均温度1450℃,炉气中自由氧含量为0.5%,烟尘量铁珠量的1.6%,

其中FeO =77%,Fe 2O 3=20%。 5.氧气成分为98.5%O 2,1.5%N 2。 6.炉衬侵蚀量为铁水量的0.5%。

1.2物料平衡计算

根据铁水成份,渣料质量以及冶炼钢种,采用单渣不留渣操作,通常首先以100公斤铁水为计算基础,然后再折算成100公斤金属料。

1.2.1炉渣量及其成份的计算

炉渣来自金属中元素的氧化产物,渣料以及炉衬侵蚀等。

1.铁水中各元素氧化量(见表2-2-1)

表1-2-1

终点钢水成份是根据同类转炉冶炼钢种的实际数据选取,其中:

[C]:应根据冶炼钢种含碳量的中限和预估计的脱氧剂的增碳量(0.2~0.3)之差来

确定终点钢水含碳量,取0.150%。

[Si]:在碱性转炉炼钢法中,铁水中的硅几乎全部被氧化,随同加入的其它材料带入的SiO2一起进入炉渣中,故终点钢水硅的含量为痕迹。

[Mn]:终点钢水残锰量,一般为铁水中锰含量的30%~40%,取30%。

[P]:采用低磷铁水操作,铁水中磷约85~95%进入炉渣,在此取铁水中磷的90%进入炉渣,10%留在钢中。同时要考虑钢包中回磷的因素。[S]:氧气转炉内去硫率不高,一般在30~50%的范围,取40%。

2.各元素氧化量、耗氧量及其氧化产物量见表1-2-2。

表1-2-2

6

﹡指生成的CaS量

7

3.造渣剂成分及数量

50吨氧气转炉加入造渣剂数量,是根据国内同类转炉有关数据选取: 1)矿石加入量及成分

矿石加入量为1.00公斤/100公斤铁水,其成分及重量见表1-2-3

表1-2-3

﹡S 以[S ]+(CaO)=(CaO)+[O]的形式反应,其中生成CaS

量为

0.001×

3272=0.002公斤,消耗CaO 量为0.001×3256

=0.002公斤,生成微量氧为0.001×32

16

=0.001公斤。

2)萤石加入量及成分

萤石加入量为0.50公斤/100公斤铁水,其成分及重量见表2-2-4

表1-2-4

﹡P 以2[P]+

2

{O 2}=(P 2O 5)的形式进行反应,其中生成P 2O 5量为0.003×62142=0.007公斤,消耗氧量为0.003×62

80

=0.004公斤。

﹡﹡S 微量,忽略之。

3)炉衬侵蚀量为0.50公斤/100公斤铁水,其成分及重量见表1-2-5

表1-2-5

被浸蚀的炉衬中碳的氧化,同金属中碳的氧化成CO ,CO 2的比例相同,即:

C CO 0.025×90%×

12

28

= 0.053公斤 C CO 2 0.025×10%×12

44

= 0.009公斤

其消耗氧气量为:0.053×

2816=0.030公斤 0.009×44

32=0.007公斤 共消耗氧气量为 0.03+0.007=0.037公斤 4)生白云石加入量及成份

为了提高转炉炉衬寿命,在加入石灰造渣的同时,添加一部分白云作造渣剂,其目的是提高炉渣中MgO 的含量。初期渣中(MgO )含量增高,使炉渣的熔点和粘度明显降低,减缓或阻碍石灰颗粒表面的硅酸二钙层(2CaO ·SiO 2)的形成,从而加速石灰的熔解。同时,能减少初期渣中的(FeO )含量或者中和一部分氧化铁,因此降低了炉渣的有效氧化能力。这样就使得焦油白云石炉衬中碳的氧化作用减慢,有利于提高炉衬浸蚀能力。另外,提高炉渣中的(MgO )含量,降低了

炉渣对炉衬的浸蚀能力,在吹炼后期随着炉渣碱度的提高,其粘度相应提高,使得炉壁容易挂渣,从而保护避免受浸蚀,也有利于提高炉衬寿命。生产实践表明,渣中(MgO )含量为6~8%时,其效果较好。为此,必须保证渣中(MgO )含量在6~8%之间来计算白云石加入量。经试算后取生白云石加入量为2.0 ~3.0 / 100公斤铁水,本设计取3.0,其成份及重量见表1-2-6

表1-2-6

烧减是指生白云石(MgCO 3·CaCO 3)分解后而生产的CO 2气体。 5)炉渣碱度和石灰加入量

取终渣碱度 R=)

(%)

(%2SiO CaO =2.8~4.0 取3.5

首先计算由上述造渣剂以及铁水中各元素氧化产物而进入炉渣中的SiO 2和CaO 的重量,然后再计算石灰加入量。

渣中已存在的∑(SiO 2)量=铁水中Si 氧化生成的SiO 2量+炉衬带入的SiO 2量+矿石带入的SiO 2量+萤石带入的SiO 2量+白云石带入的SiO 2量=1.821+0.010+0.056+0.030+0.014=1.931公斤。

渣中已存在的∑(CaO)量=白云石带入的CaO 量+炉衬带入的CaO 量+矿石带入的CaO 量-铁水中S 成渣消耗的CaO 量-矿石中S 成渣消耗的CaO 量=0.925+0.27+0.010-0.018-0.002=1.185公斤。

石灰加入量=有效

)(%)

()(2CaO CaO SiO RX ∑∑- =

石灰

石灰22%%)()(SiO RX CaO CaO SiO RX --∑∑

=%

66.15.3%08.91185

.1931.15.3X X -- = 6.537公斤

加入石灰所代入的各成份及重量见表1-2-7。

表1-2-7

﹡S 以[S]+(CaO )=(CaS )+[O]的形式反应,其中生成(CaS )量为

0.004×32

72

=0.009,生成氧量为0.004×3216=0.002公斤;消耗(CaO )量为

0.004×

32

56

=0.007公斤。 烧减是指未烧透的CaCO 3经受热分解所产生的CO 2气体量。 6)终点氧化铁的确定

终渣中氧化铁的含量与钢水的终点含碳量和终渣的碱度有关,根据生产实践数据,终点钢水含碳量为0.15%和终渣碱度为3.5时,终渣中(Fe 2O 3)= 5% 和(FeO )= 10%。

7)终渣量及其成份

表1-2-8中不计(FeO )和(Fe 2O 3)在内的炉渣重量为:(CaO+MgO+SiO 2+P 2O 5+MnO+Al 2O 3+CaF 2+CaS) = 7.152+0.904+2.039+0.316+0.524+0.127+0.445+0.034 =11.541公斤

已知渣中氧化铁量为15%,则渣中其它成份之和为100%-15%=85% 故炉渣总重量为

%

85541

.11=13.578公斤 由此可知: (FeO )的重量=13.578×10%=1.358公斤,其中铁重=1.358×

7256

=1.056公斤(Fe 2O 3)的重量=13.578×5%=0.679公斤,其中铁重量=0.679×160

112

=0.474公斤

将(FeO)和(Fe2O3)的值分别填入表2-3-2中。终渣量及其成份见表1-2-8。

表1-2-8

﹡5.947=石灰中CaO含量—石灰中S自耗CaO重量=5.954-0.007=5.947

﹡和﹡﹡是元素铁被氧化成氧化亚铁和三氧化二铁的重量。

13

1.2.2矿石、烟尘中的铁及重量

假定矿石中∑(FeO )全部被还原成铁,则:

矿石带入铁量=1.00× (29.40%×

7256+ 61.80% ×160112)=0.661公斤 烟尘带走铁量=1.60× (77%×7256+ 20%×160

112

)=1.182公斤

矿石代入的氧量=1.00× (29.40% ×7216+ 61.8%×160

48

)=0.251公斤

烟尘消耗氧量=1.60× (77%×7216+20%×160

48

)=0.370公斤

1.2.3炉气成份及重量

表1-2-9

表1-2-9中各项的计算如下;

CO 的重量=铁水中的C 被氧化成CO 的重量+炉衬中的C 被氧化成CO 的重量

=8.610+0.053=8.663公斤

CO 2的重量=铁水中的C 被氧化成CO 2的重量+炉衬中的C 被氧化成CO 2的重量+

白云石烧减的重量+石灰烧减的 =1.503+0.009+1.434+0.290=3.236公斤

SO 2的重量 = 铁水中的S 气化而产生的氧化物重量=0.010公斤

H 2O 汽的重量=矿石代入的水分全部汽化的重量+萤石代入的水分全部汽化的重量

=0.005+0.010=0.015公斤

﹡和﹡﹡分别是自由氧和氮气的重量和体积,它是由表1-2-9中炉气的其它成份反算出来的,即已知氧气成份为98.5%O 2,1.5%N 2和炉气中自由氧体积比为

0.50%,求自由氧和氮气的体积和重量,其求法如下:

设炉气总体积为X 米3,则

X=元素氧化生成的气体体积和水蒸汽的体积+自由氧体积+氮气体积,即: X=6.930+1.647+0.004+0.019+0.50%X+

%

5.98%50.0)002.0252.0004.0037.0370.0781.7(32/4.22X

+--+++×(1-98.5%)

=8.600+0.50%X+(0.085+0.008%X) 整理得:X=

%

008.0%50.01085

.0600.8--+=8.730米3

故炉气中自由氧体积=8.730×0.50%=0.044米3

自由氧重量=0.044×

4

.2232

=0.063公斤 炉气中氮气体积=0.085+0.008% ×8.730=0.086米3

炉气中氮气重量=0.086×

4

.2228

=0.108公斤 ﹡﹡﹡括号内的数据参看下面氧气消耗项目。 1.2.4氧气消耗量计算

消耗和代入氧气的项目为:

为元素氧化耗氧重量 7.782公斤 烟尘中铁氧化耗氧重量 0.370公斤 炉衬中碳氧化耗氧重量 0.037公斤 萤石中磷氧化耗氧重量 0.004公斤 炉气中自由氧重量 0.063公斤 炉气中氮气重量 0.108公斤

矿石分解代入及其中硫把氧化钙还原出的氧的重量为:

1.0×(61.80%×

16048×+2.04%×72

16)+0.001=0.252公斤 石灰中硫把氧化钙还原出的氧重量0.002公斤 故氧气实际消耗重量为:

7.782+0.370+0.037+0.004+0.063+0.108-0.252-0.002 = 8.110公斤 换算成体积=8.110×

32

4

.22=5.68标米3/100公斤铁水 或56.8标米3/吨铁水.

吨钢耗氧量,即供氧强度在55-65m 3/t 则计算合理。

1.2.5钢水量计算

吹损包括下列组成项目:

化学损失(元素氧化)量 7.037公斤 烟尘中铁损失量 1.182公斤

渣中铁珠损失量 13.578×8%=1.086公斤 喷溅铁损失量 1.000公斤 但是,矿石 代入铁量 0.661公斤

故钢水重量为 100-(7.037+1.182+1.086+1.000)+0.661= 90.356公斤 即钢水收得率为 90.36%

1.2.6物料平衡表(以100公斤铁水为基础)

表1-2-10

计算误差=收入项支出项

收入项-×100%

=

647

.119715

.119647.119-×100%

=-0.06% ≤±0.5% 则合格

1.3 热平衡计算

1.3.1热收入项

1.铁水物理热 (为了简化计算,取冷料入炉温度均为25℃.)

铁水熔点:=1536-(4.25×100+0.86×8+0.58×5+0.18×30+0.037×25)-7

=1089℃

式中100、8、5、30、25分别为C 、Si 、Mn 、P 、S 元素增加1%含量降低铁水熔点值;7为气体O 2、H 2、N 共降低铁水熔点值;1536℃为纯铁熔点,取铁水温度为1250℃,则:

铁水物理热=100×[0.178×(1089-25)+52+0.20×1250-1089]

=27360千卡

2.铁水中各元素氧化放热及成渣热

C CO 3.690×2616.9 = 9656.4千卡 C CO 2 0.410×8250.7 = 3882.8千卡

Si SiO 2 0.850×6767.2 = 5752.1千卡 Mn MnO 0.406×1677.9 = 681.2千卡 Fe FeO 1.056×1150.5 = 1214.9千卡 Fe Fe 2O 3 0.475×1758.1 = 885.1千卡 P P 2O 5 0.135×4522.6 = 610.6千卡 P 2O 5 4CaO ·P 2O 5 0.316×1162.1 = 367.2千卡 SiO 2 2CaO ·SiO 2 2.039×495.0 = 1009.3千卡 共 计 23509.6千卡 3.烟尘氧化放热 1.6×(77%×

7256×1150.5+20%×160

112×1758.1) = 1496.2千卡 则热收入总量为:27360+26509.6+1496.2 = 52365.8千卡 注:对于炉衬中的C 和萤石中的P ,其氧化放热甚少,故忽略之。 1.3.2热支出项 1.钢水物理热 钢水熔点:

=1536-(0.150×65+0.174×5+0.015×30+0.022×25)-7=1517℃

式中65、5、30、25分别为钢中元素C 、Mn 、P 、S 增加1% 时钢水熔点的降低值。℃ 确定出钢温度:

(1)钢水过热度,镇静钢一般在70~90℃,取70℃

(2)镇静温度降,按1~3℃/分钟计,镇静时间为7~9分,故其温度降为21℃ (3)出钢温度降,一般在40~50℃, 取50℃. 故出钢温度=钢水熔点+过热度+镇静温度降+出钢温度降

=1517+70+21+50=1658℃

则钢水物理热=90.356×[0.107×(1517-25)+65+0.20×(1658-1517)] =30934.6千卡 2.炉渣物理热

取终点炉渣温度与钢水温度相同,即1658℃

故炉渣物理热=13.578×[0.298×(1658-25)+50]=7286.4千卡 3.矿石分解吸热: 1×(29.40%×

7256×1150.5+61.8%×160

112×758.1) =1023.6千卡

4.烟尘物理热: 1.6×[0.233×(1450-25)+50] = 622.6千卡 5.炉气物理热: (6.930×0.349+1.647) ×1450 = 4921.3 6.渣中铁珠物理热:

1.086×[0.167×(1517-25)+65+0.20×(1658-1517)] = 371.8 7.喷溅金属物理热:

1×[0.167×(1517-25)+65+0.20×(1658-1517)] = 342.4千卡 8.白云石分解吸热:

取生白云石中的CaCO 3在1183K 分解,MgCO 3在750K 分解,经过计算,生白云石的分解热效应为生340千卡/公斤生白云石,故3公斤生白云石分解吸热为3×340=1020千卡 上述各项热支出量为:

30934.6+7286.4+1023.6+622.6+4921.3+371.8+342.4+1020 =46522.7千卡

9.剩余热量:

吹炼过程转炉热辐射、对流、传导、传热以及冷却等带走的热量,与炉容量小,操作等因素有关,一般为总收入热量的3~8%,本计算取5%,故热损失为52365.8×5%=2618.3千卡

则剩余热量为52365.8-46522.7-2618.3=3224.8千卡 10.废钢加入量:

1公斤废钢吸收热量为:

1×[0.167×(1517-25)+65+0.2×1658-1517] = 342.4千卡

则可加入的废钢量为:4.3428.3224=9.42公斤 即废钢比为: 42

.910042.9+×100% = 8.61%

11.热平衡表 表1-3-1

热效率=总热收入量

炉渣物理热

废钢物理热钢水物理热++×100%

=

523658

72864

32248309346++×100% =0.043<0.50% 则合格。

1.4 加入废钢和脱氧剂后的物料平衡

1.4.1 加入废钢后的物料平衡

1.废钢中各元素应被氧化量,见表2-4-1。

表1-4-1

2.9.42公斤废钢各元素氧化量,进入钢中的量,耗氧量及氧化产物量见表1-4-2。

把表1-4-3内的金属料(铁水+废钢)换算以100公斤金属料为基础,得到重新整理加入废钢后的物料平衡。

3.加入废钢后物料平衡,见表1-4-4。

计算误差=

991

.

117053 .

118

991

.

117

×100% = -0.05%

干燥过程的物料平衡与热平衡计算

干燥过程的物料与热平衡计算 1、湿物料的含水率 湿物料的含水率通常用两种方法表示。 (1)湿基含水率:水分质量占湿物料质量的百分数,用ω表示。 100%?= 湿物料的总质量 水分质量 ω (2)干基含水率:由于干燥过程中,绝干物料的质量不变,故常取绝干物料为基准定义水分含量。把水分质量与绝干物料的质量之比定义为干基含水率,用χ表示。 100%?= 量 湿物料中绝干物料的质水分质量 χ (3)两种含水率的换算关系: χ χ ω+= 1 ω ω χ-= 1 2、湿物料的比热与焓 (1)湿物料的比热m C 湿物料的比热可用加与法写成如下形式: w s m C C C χ+= 式中:m C —湿物料的比热,()C kg J ?绝干物料/k ; s C —绝干物料的比热,()C kg J ?绝干物料/k ; w C —物料中所含水分的比热,取值4、186()C kg J ?水/k (2)湿物料的焓I ' 湿物料的焓I '包括单位质量绝干物料的焓与物料中所含水分的焓。(都就是以0C 为基准)。 ()θθχθχθm s w s C C C C I =+=+='186.4 式中:θ为湿物料的温度,C 。

3、空气的焓I 空气中的焓值就是指空气中含有的总热量。通常以干空气中的单位质量为基准称作比焓,工程中简称为焓。它就是指1kg 干空气的焓与它相对应的水蒸汽的焓的总与。 空气的焓值计算公式为: ()χ1.88t 24901.01t I ++= 或()χχ2490t 1.881.01I ++= 式中;I —空气(含湿)的焓,绝干空气kg/kg ; χ—空气的干基含湿量,绝干空气kg/kg ; 1、01—干空气的平均定压比热,K ?kJ/kg ; 1、88—水蒸汽的定压比热,K ?kJ/kg ; 2490—0C 水的汽化潜热,kJ/kg 。 由上式可以瞧出,()t 1.881.01χ+就是随温度变化的热量即显热。而χ2490则就是0C 时kg χ水的汽化潜热。它就是随含湿量而变化的,与温度无关,即“潜热”。 4、干燥系统的物料衡算 干燥系统的示意图如下: (1)水分蒸汽量W 按上述示意图作干燥过程中的0水量与物料平衡,假设干燥系统中无物料损失,则: 2211χχG LH G LH +=+ 水量平衡 G 1

物料平衡计算公式

物料平衡计算公式 This model paper was revised by the Standardization Office on December 10, 2020

物料平衡计算公式: 每片主药含量 理论片重= 测得颗粒主药百分含量 1.原辅料粉碎、过筛的物料平衡 物料平衡范围: %~100 % 物料平衡= %100?+a c b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg) 2.制粒工序的物料平衡 物料平衡范围: %~ % 制粒工序的物料平衡= a d c b ++×100% 制粒工序的收率=a b ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg) c-尾料总重(kg) d-取样量(kg) 3.压片工序的物料平衡范围: %~ % 压片工序的物料平衡=a d c b ++×100% 压片工序的收率=a b ×100%

a-接收颗粒重量(kg) b-片子重量(kg) c-取样重量(kg) d-尾料重量(kg) 4.包衣工序的物料平衡 包衣工序的物料平衡范围: %~ % 包衣工序的物料平衡 = b a e d c +++ 包衣工序的收率 = b a c + a-素片重量(kg) b-包衣剂重量(kg) c- 糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg) 5.内包装工序物料平衡 内包装工序物料平衡范围: %~ % 包材物料平衡=%100?++++A a d c b B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d- 废料量(kg) 片剂物料平衡=%100?++a d c b a :领用量(Kg) b :产出量(Kg) c :取样量(Kg) d :废料量(Kg) 6.外包装工序的物料平衡

炼钢过程中的物料平衡与热平衡计算

炼钢过程的物料平衡与热平衡计算 炼钢过程的物料平衡与热平衡计算是建立在物质与能量守恒的基础上。其主要目的是比较整个冶炼过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供某些定量依据。应当指出,由于炼钢系复杂的高温物理化学过程,加上测试手段有限,目前尚难以做到精确取值和计算。尽管如此,它对指导炼钢生产和设计仍有重要的意义。 本章主要结合实例阐述氧气顶吹转炉和电弧炉氧化法炼钢过程物料平衡和热平衡计算的基本步骤和方法,同时列出一些供计算用的原始参考数据。 1.1 物料平衡计算 (1)计算所需原始数据。基本原始数据有:冶炼钢种及其成分(表1);金属料—铁水和废钢的成分(表1);终点钢水成分(表1);造渣用溶剂及炉衬等原材料的成分(表2);脱氧和合金化用铁合金的成分及其回收率(表3);其它工艺参数(表4). ①本计算设定的冶炼钢种为H15Mn。 ②[C]和[Si]按实际生产情况选取;[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60%留在钢水中设定。 表2 原材料成分

①10%C与氧生产CO2 表4 其它工艺参数设定值 收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。 支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。 (3)计算步骤。以100kg铁水为基础进行计算。 第一步:计算脱氧和合金化前的总渣量及其成分。 总渣量包括铁水中元素氧化、炉衬蚀损和加入溶剂的成渣量。其各项成渣量分别列于表5、6和7。总渣量及其成分如表8所示。 第二步:计算氧气消耗量。 氧气实际消耗量系消耗项目与供入项目之差,详见表9。 ①由CaO还原出的氧量,消耗的CaO量=0.013×56/32=0.023kg

高炉冶炼物料平衡计算

高炉冶炼综合计算 1.1概述 组建炼铁车间(厂)或新建高炉,都必须依据产量以及原料和燃料条件作为高炉冶炼综合计算包括配料计算、物料平衡计算和热平衡计算。从计算中得到原料、燃料消耗量及鼓风消耗量等,得到冶炼主要产品(除生铁以外)煤气及炉渣产生量等基本参数。以这些参数为基础作炼铁车间(厂)或高炉设计。 计算之前,首先必须确定主要工艺技术参数。对于一种新的工业生产装置,应通过实验室研究、半工业性试验、以致于工业性试验等一系列研究来确定基本工艺技术参数。高炉炼铁工艺已有200余年的历史,技术基本成熟,计算用基本工艺技术参数的确定,除特殊矿源应作冶炼基础研究外,一般情况下都是结合地区条件、地区高炉冶炼情况予以分析确定。例如冶炼强度、焦比、有效容积利用系数等。 计算用的各种原料、燃料以及辅助材料等必须作工业全分析,而且将各种成分之总和换算成100%,元素含量和化合物含量要相吻合。 将依据确定的工艺技术参数、原燃料成分计算出单位产品的原料、燃料以及辅助材料的消耗量,以及主、副产品成分和产量等,供车间设计使用。配料计算也是物料平衡和热平衡计算的基础。 依据质量守恒定律,投入高炉物料的质量总和应等于高炉排出物料的质量总和。物料平衡计算可以验证配料计算是否准确无误,也是热平衡计算的基础。物料平衡计算结果的相对误差不应大于0.25%。 常用的热平衡计算方法有两种。第一种是根据热化学的盖斯定律,即按入炉物料的初态和出炉物料的终态计算,而不考虑炉内实际反应过程。此法又称总热平衡法。它的不足是没有反应出高炉冶炼过程中放热反应和吸热反应所发生的具体空间位置,这种方法比较简便,计算结果可以判断高炉冶炼热工效果,检查配料计算各工艺技术参数选取是否合理,它是经常采用的一种计算方法。 第二种是区域热平衡法。这种方法以高炉局部区域为研究对象,常将高炉下部直接还原区域进行热平衡计算,计算其中热量的产生和消耗项目,这比较准确地反应高炉下部实际情况,可判断炉内下部热量利用情况,以便采取相应的技术措施。该计算比较复杂。要从冶炼现场测取大量工艺数据方可进行。 1.2配料计算 一.设定原料条件 1、矿石成分: 表 1-1原料成分,%

【精品】物料平衡与热平衡计算

钢铁冶金专业设计资料 (炼铁、炼钢) 本钢工学院冶化教研室 二00三年八月

第一章物料平衡与热平衡计算 物料平衡和热平衡计算是氧气顶吹转炉冶炼工艺设计的一项基本的计算,它是建立在物质和能量不灭定律的基础上的。它以转炉作为考察对象,根据装入转炉内或参与炼钢过程的全部物料数据和炼钢过程的全部产物数据,如图1—1-1所示的收入项数据和支出项数据,来进行物料的重量和热平衡计算.通过计算,可以定量地掌握冶炼工重要参数,做到“胸中有数”.对指导生产和分析研究改进冶炼工艺,设计转炉炼钢车间等均有其重要意义.由于转炉炼钢过程是一个十分复杂的物理化学过程,很显然,要求进行精确的计算较为困难,特别是热平衡,只能是近似计算,但它仍然有十分重要的指导意义。 物料平衡和热平衡计算,一般可分为两面种方案.第一种方案是为了设计转炉及其氧枪设备以及相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数及其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测.本计算是采用第一种方案。 目前,我国顶吹转炉所采用的生铁基本上为低磷的(0.10~0。40%)和中磷的(0.40~1。00%)两种,对这两种不同含磷量生铁的冶炼工艺制度也不相同。因此,下面以50吨转炉为例,分别就低磷生铁和高磷生铁两种情况,进行物料平衡和热平衡计算. 1.1原始数据

1。1.1铁水成分及温度 表1—1—1 1.1.2原材料成分

资料内容仅供您学习参考,如有不当之处,请联系改正或者删除 2 / 56 表1-1—2原材料成分

4-1附录一:物料平衡计算书

物料平衡计算书年产8万吨醋酸乙烯项目 设计团队:ET-5队 小组成员:张钊田燕苟晓桃卢锁霞李雪梅 设计单位:西北师范大学 设计时间:2019年7月

目录 第1章总论 (1) 第2章物料衡算的意义 (2) 第3章物料衡算遵循的原则 (3) 第4章物料衡算 (4) 4.1 物料衡算任务 (4) 4.1.1 醋酸乙烯合成工段物料衡算 (4) 4.1.2 醋酸乙烯粗分工段物料衡算 (1) 4.1.3 二氧化碳气体吸收工段物料衡算 (1) 4.1.4 醋酸乙烯精制工段物料衡算 (12) 4.1.5 全流程衡算 (1)

第1章总论 本项目利用总厂乙烯和醋酸及空气置换的氧气使用经典的USI方法生产工业级的醋酸乙烯产品,每年生产量为 8 万吨。 在已确定化学生产工艺和流程后,由定性阶段转向定量阶段,通过对整个生产系统、生产车间,以及部分重要的生产单元进行物料衡算计算出主、副产品的产量,原材料的消耗定额、“三废”排放量及组成,以及产品收率等各项经济技术指标,从而定量地评述初步设计所选择的工艺路线、生产方法及工艺流程在经济上是否合理。

第2章物料衡算的意义 在化学工程中,设计或改造工艺流程和设备,了解和控制生产操作过程,核算生产过程的经济效益,确定原材料消耗定额,确定生产过程的损耗量,对现有的工艺过程进行分析,选择最有效的工艺路线,对设备进行最佳设计以及确定最佳操作条件等都要进行物料衡算。而且,化学工程的开发与放大都以物料衡算为基础的。物料衡算是质量守恒定律的一种表现形式。凡引入某一设备的物料成分、质量或体积比等于操作后所得产物的成分、质量或体积加上物料损失。

物料平衡与热平衡计算

钢铁冶金专业设计资料(炼铁、炼钢) 本钢工学院冶化教研室 二00三年八月

第一章物料平衡与热平衡计算 物料平衡和热平衡计算是氧气顶吹转炉冶炼工艺设计的一项基本的计算,它是建立在物质和能量不灭定律的基础上的。它以转炉作为考察对象,根据装入转炉或参与炼钢过程的全部物料数据和炼钢过程的全部产物数据,如图1-1-1所示的收入项数据和支出项数据,来进行物料的重量和热平衡计算。通过计算,可以定量地掌握冶炼工重要参数,做到“胸中有数”。对指导生产和分析研究改进冶炼工艺,设计转炉炼钢车间等均有其重要意义。由于转炉炼钢过程是一个十分复杂的物理化学过程,很显然,要求进行精确的计算较为困难,特别是热平衡,只能是近似计算,但它仍然有十分重要的指导意义。 物料平衡和热平衡计算,一般可分为两面种方案。第一种方案是为了设计转炉及其氧枪设备以及相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数及其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测。本计算是采用第一种方案。 目前,我国顶吹转炉所采用的生铁基本上为低磷的(0.10~0.40%)和中磷的(0.40~1.00%)两种,对这两种不同含磷量生铁的冶炼工艺制度也不相同。因此,下面以50吨转炉为例,分别就低磷生铁和高磷生铁两种情况,进行物料平衡和热平衡计算。 1.1原始数据 1.1.1铁水成分及温度 表1-1-1 1.1.2原材料成分

表1-1-2 原材料成分 表2-1-1铁水成分与温度 转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD3钢考虑,其成分见表2-1-3

片剂中物料平衡计算

片剂物料平衡的计算 (1)整粒终混平衡的计算 A=总投料量(kg) B=合格颗粒量(kg) C=不合格颗粒量(kg) D=取样量(kg) B + C + D 平衡= --------------------×100% 应为95%~102% A (2)整粒终混得率的计算 得率=B/A×100% (3)压片平衡的计算 A=合格颗粒重量(kg) B=不合格品重量(kg) C=合格片重量(kg) D=取样量(kg) B + C + D 平衡=------------------×100% 应为95%~100% A (4)压片得率的计算 得率=C/A×100% (5)包装平衡的计算 A:领取素片重量(kg) B:包装数量(片) C:平均片重(kg) D:内包装不合格品量(kg) E:外包装不合格品量(kg)

平衡=(B×C÷1000+D+E)/A×100% 应为95%~102%(6)包装得率的计算 得率=(B×C÷1000)/A×100% (7)批平衡的计算 A:总投料量(kg) B:包装数量(片) C:制粒不合格品量(kg) D:制粒取样量(kg) E:压片不合格品量(kg) F:压片取样量(kg) G:内包装不合格品量(kg) H:外包装不合格品量(kg) B×平均片重÷1000+C+D+E+F+G+H 平衡=-------------------------------- ×100% (应为95%~102%) A (8)批得率的计算 得率=B×平均片重÷1000/A×100% (9)内包材平衡的计算 A:使用量(kg) B:合格药板数量(板) C:不合格药板数量(板) D:未冲裁报废铝箔(米) E:铝塑板的宽(米)

水泥回转窑物料平衡、热平衡与热效率计算方

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念 熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。 熟料烧成热耗 heat consumption of clinker burning 熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。 回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。 根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。窑的主要设备情况及热平衡测定结果记录表参见附录A。 熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡 物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。 物料基础:1kg熟料 1.收入部分 (1)燃料消耗量 1)固体或液体燃料消耗量

+= yr Fr r sh M M m M …………………………(4-1) 式中: m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。 2) 气体燃料消耗量 ρ= ?r r r sh V m M …………………………………(4-2) 式中: V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。 ρρρρρρρρ?+?+?+?+?+?+?= 2 2 2 2 2 22O 222O C 100 m m CO CO m m C H H N H O r CO CO H H N H O ………………………………………………………………………………………………… (4-3) 式中: CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2 CO 、ρCO 、ρ2 O 、ρm m C H 、ρ2H 、ρ2N 、ρ2 H O ——各成分的标况密度,单位为 kg/m 3N,参见附录C 。

物料平衡计算公式:

物料平衡计算公式: 每片主药含量 理论片重= 测得颗粒主药百分含量 1.原辅料粉碎、过筛的物料平衡 物料平衡范围:97.0 %~100 % 物料平衡= %100?+a c b a-粉筛前重量(kg) b-粉筛后重量(kg) c-不可利用物料量(kg) 2.制粒工序的物料平衡 物料平衡范围:98.0 %~104.0 % 制粒工序的物料平衡= a d c b ++×100% 制粒工序的收率=a b ×100% a-制粒前所有原辅料总重(kg) b-干颗粒总重(kg) c-尾料总重(kg) d-取样量(kg) 3.压片工序的物料平衡范围:97.0 %~100.0 % 压片工序的物料平衡= a d c b ++×100% 压片工序的收率=a b ×100% a-接收颗粒重量(kg) b-片子重量(kg) c-取样重量(kg) d-尾料重量(kg) 4.包衣工序的物料平衡 包衣工序的物料平衡范围:98.0 %~100.0 % 包衣工序的物料平衡 = b a e d c +++ 包衣工序的收率 = b a c +

a-素片重量(kg) b-包衣剂重量(kg) c-糖衣片重量(kg) d-尾料重量(kg) e-取样量(kg) 5.内包装工序物料平衡 内包装工序物料平衡范围:99.5 %~100.0 % 包材物料平衡=%100?++++A a d c b B a- PTP 领用量(kg) b- PTP 剩余量(kg) A- PVC 领用量(kg) B- PVC 剩余量(kg) c-使用量(kg) d-废料量(kg) 片剂物料平衡=%100?++a d c b a :领用量(Kg) b :产出量(Kg) c :取样量(Kg) d :废料量(Kg) 6.外包装工序的物料平衡 包装材料的物料平衡范围:100% 包装材料物料平衡=%100?+++e a d c b e-上批结存 a-领用量 b-使用量 c-剩余量 d-残损量 7.生产成品率 成品率范围:90%~102% 片剂收率= %100?++a d c b a-计划产量 b-入库量 c-留样量 d-取样量

GCr9物料平衡计算

一、物料平衡计算 (1) 1、计算所需原始数据 (1) 2、物料平衡基本项目 (2) 3、计算步骤 (2) 二、热平衡计算 (9) 1、计算热收入Q s (9) 2、计算热支出Q z (11) 三、电弧炉炉型及主要参数 (12) 参考文献 (15)

一、物料平衡计算 1、计算所需原始数据 基本原始数据:冶炼钢种及成分(见表1);原材料成分(见2);炉料中元素烧损率(见表3);其他数据(见表4) 表1 冶炼钢种及其成分 钢种 成分(%) 备注C Si Mn P S Cr Fe GCr9 1.00~ 1.10/1.05 0.15~ 0.35/0.25 0.20~0.40 ≤0.027 ≤0.020 0.90~ 1.20 余量氧化法 注:分母系计算时的设定值,取其成分中限。 表2 原材料成分(%) 名称C Si Mn P S Cr Al Fe H2O灰分挥发分碳素废钢0.18 0.25 0.55 0.030 0.030 余量 炼钢生铁 4.20 0.80 0.60 0.200 0.035 余量 焦炭81.50 0.58 12.40 5.52 电极99.00 1.00 名称CaO SiO2MgO Al2O3CaF2Fe2O3CO2H2O P2O5S 石灰88.00 2.50 2.60 1.50 0.50 4.64 0.10 0.10 0.06 铁矿石 1.30 5.75 0.30 1.45 89.77 1.20 0.15 0.08 火砖块0.55 60.80 0.60 36.80 1.25 高铝砖 1.25 6.40 0.12 91.35 0.88 镁砂 4.10 3.65 89.50 0.85 1.90 焦炭灰分 4.40 49.70 0.95 26.25 18.55 0.15 电极灰分8.90 57.80 0.10 33.10 表3 炉料中元素烧损率 成分C Si Mn P S 烧损率(%)熔化期25~40,取30 70~95,取 85 60~70,取 65 40~50,取 45 可以忽略 氧化期0.06①全部烧损20 0.015②25~30,取27 ①按末期含量比规格下限低0.03%~0.10%(取0.06%)确定(一般不低于0.03%的脱碳量); ②按末期含量0.015%来确定

第2章炼钢过程的物料平衡和热平衡计算

第2章炼钢过程的物料平衡和热平衡计算炼钢过程的物料平衡和热平衡计算是建立在物质与能量守恒的基础上的。其主要目的是比较整个过程中物料、能量的收入项和支出项,为改进操作工艺制度,确定合理的设计参数和提高炼钢技术经济指标提供定量依据。由于炼钢是一个复杂的高温物理化学变化过程,加上测试手段有限,目前还难以做到精确取值和计算。尽管如此,它对指导炼钢生产和设计仍有重要的意义。 2.1物料平衡计算 2.1.1 计算原始数据 基本原始数据有:冶炼钢种及其成分,铁水和废钢的成分,终点钢水成分(见表2.1);造渣用溶剂及炉衬等原材料的成分(见表2.2):脱氧和合金化用铁合金的成分及其回收率(表2.3);其他工艺参数(表2.4)。 表2-1 钢种、铁水、废钢和终点钢水的成分设定值

表2-2 原材料成分 表2.3 铁合金成分(分子)及其回收率(分母)

2 表2.4 其他工艺参数设定值 2.1.2 物料平衡基本项目 收入项有:铁水、废钢、溶剂(石灰、萤石、轻烧白云石)、氧气、炉衬蚀损、铁合金。 支出项有:钢水、炉渣、烟尘、渣中铁珠、炉气、喷溅。 2.1.3 计算步骤 以100Kg铁水为基础进行计算。 第一步:计算脱氧和合金化前的总渣量及其成分。 总渣量包括铁水中元素氧化、炉衬蚀损和计入溶剂的成渣量。其各项成渣量分别列于表2.5、2.6和2.7。总渣量及其成分列于表2.8中。 第二步:计算氧气消耗量。 氧气实际耗量系消耗项目与供入项目之差。见表2.9。

表2.5 铁水中元素的氧化产物及其渣量 表2.6 炉衬蚀损的成渣量

表2.7 加入溶剂的成渣量 ①石灰加入量计算如下:由表4.6~4.8可知,渣中已含=-0.026+0.004+0.002+0.910=0.890㎏;渣中已含(SiO2)=1.071+0.009+0.028+0.020=1.128㎏。因设定的终渣碱度R=3.5;故石灰的加入量为: [RΣω(SiO2)- Σω(CaO)]/ [ω(CaO石灰)-R×ω(SiO2石灰)]=3.95/(88.66%-3.5×2.70%)=4.99kg ②(石灰中CaO含量)-(石灰中S→CaS消耗的CaO量)。 ③由CaO还原出来的氧量,计算方法同表2-6的注。

物料平衡

题目:物料平衡管理制度 制定人:年月日编码:GLSC00500 审核人:年月日颁发部门:质量管理部 批准人:年月日执行时间:年月日 分发部门:生产管理部、前处理车间、制剂车间、档案室: 目的:加强物料平衡的管理,防止差错和混淆事故的发生。 范围:适用于每批产品生产过程中的物料平衡管理。 职责:生产管理部、各生产车间、QA员、生产操作工。 内容: 一、制剂生产必须按照批生产指令所要求的处方量的100%(标示量)投料。 二、进行物料平衡检查是避免或及时发现差错与混淆的有效方法之一,每批产品应按产量和数量平衡。 三、物料平衡是产品(或物料)的理论产量(或理论用量)与实际产量(或实际用量)之间的比较,并有可允许的正常偏差。 四、生产过程的关键工序进行物料平衡检查,检查结果必须符合物料平衡规定的限度。 需要进行物料平衡检查的工序: 固体制剂:制粒、总混、压片(块)、分装、包衣、贴签、包装后成品。 液体制剂:配制、灌装、灭菌、灯检、包装。 提取:净制、浓缩。 五、物料平衡规定限度是根据生产实际情况、产品工艺验证、生产消耗定额等确定的一个适当的百分比值范围。 六、每批产品生产作业完成后进行物料平衡检查,若超过规定限度,必须进行偏差分析,查明原因,在得出合理解释确认无潜在质量事故后,方可按正常产品处理。 七、物料平衡计算公式: 实际值 ×100% 理论值 实际值:为生产过程中实际产出量(包括本工序产出量、收集废品量、取样量、留样量及丢弃的不合格物量);

理论值:为按照所用的原料(或包装材料)在生产中无任何损失或差错情况下得出的最大数量; 八、物料平衡的计算单位 (1)固体制剂进行物料平衡计算时以重量计算。 (2)液体制剂: 第1 页共2 页 ①包装前以体积计算 ②包装后以“万支”计算 ③分装过程: 分装药液体积(ml) = 支 平均装量(ml) (3)中药前处理、提取: ①固体以重量计算 ②液体以体积计算。 九、物料平衡计算结果经QA员复核,确认结果符合规定的限度范围,方可移交下工序。 十、各工序物料平衡检查种类及正常的偏差限度要求遵照工艺规程。

3.3.3物料平衡计算的方法和步骤

三、物料平衡计算的方法和步骤 (一)水泥厂的物料平衡计算 1.烧成车间生产能力和工厂生产能力的计算 (1)年平衡法 计算步骤是:按计划任务书对工厂规模(水泥年产量的要求),先计算要求的熟料年产量,然后选择窑型、规格,标定窑的台时产量,选取窑的年利用率,计算窑的台数,最后再核算出烧成系统和工厂的生产能力。 ①要求的熟料年产量可按式(3-1)计算: Q y = p e d ---100100G y (3-1) 式中 Q y ——要求的熟料年产量(t/a ); G y ——工厂规模(t/a ); d ——水泥重视高的掺入量(%); e ——水泥中混合材的掺入量(%); p ——水泥的生产损失(%),可取为3%~~5%。 当计划书任务书规定的产品品种有两种或两种以上,但所用的熟料相同时,可按下式分别求出每种水泥要求的熟料年产量,然后计算熟料年产量的总和。 Q y1=p e d ---1001001 1G y1 (3-2) Q y2= p e d ---1001002 2G y2 (3-3) Qy=Q y1+Q y2 (3-4) 式中 Q y1,Q y2——分别表示每种水泥要求的熟料年产量(t/a ); G y1,G y2——分别表示每种水泥年产量(t/a ); d 1,d 2——分别表示每种水泥中石膏的渗入量(%); e 1,e 2——分别表示每种水泥中混合材的渗入量(%); Q y ——两种熟料年产量的总和(t/a )。 ②窑的台数可按式(3-5)计算: n= 1 .8760 h Q Qy η (3-5) 式中 n ——窑的台数; Q y ——要求的熟料年产量(t/a ); Q h.1——所选窑的标定台时产量【t/(台·h)】; η——窑的年利用率,以小数表示。不同窑的年利用率可参考下列数值:湿法窑0.90,传统干法窑0.85,机立窑0.8~0.85,悬浮预热器窑、预分解窑0.85; 8760——全年日历小时数。 算出窑的台数n 等于或略小于整数并取整数值。例如,n=1.9,取为两台,此时窑的能力稍有富余,这是允许的,也是合理的。如n 比某整数略大,取该整数值。例如n=2.1或

环评中物料平衡计算范例

某化工企业年产400吨柠檬黄,另外每年从废水中可回收4吨产品,产品的化学成分和所占比例为:铬酸铅(PbCrO 4)占54.5%,硫酸铅(PbSO 4)占37.5%,氢氧化铝[Al (OH )3]占8%。排放的主要污染物有六价铬及其化合物、铅及其化合物、氮氧化物。已知单位产品消耗的原料量为:铅(Pb )621kg/t,重铬酸钠(Na 2Cr 2O 7)260 kg/t ,硝酸(HNO 3)440 kg/t 。则该厂全年六价铬的排放量为( )t 。(已知:各元素的原子量为Cr =52, Pb=207,Na =23,0=16) A .0.351 B .6.2 C .5.85 D .无法计算 C 【解析】本题比上题更复杂,这种题可能会放在案例中考试。 (1)首先要分别计算铬在产品和原材料的换算值。 产品(铬酸铅)铬的换算值=%1.16%100323 52%1004165220752=?=??++ 原材料(重铬酸钠)铬的换算值= %69.39%100262104%10071652223522=?=??+?+?? (2)每吨产品所消耗的重铬酸钠原料中的六价铬重量 260×39.69%=103.2(kg/t) (3)每吨产品中含有六价铬重量(铬酸铅占54.5%) 1000kg ×54.5%×16.1%=87.7(kg) (4)生产每吨产品六价铬的损失量 103.2-87.7=15.5 (kg/t) (5)全年六价铬的损失量 15.5 kg/t ×400t=6200(kg/年)=6.2(t) (6)计算回收的产品中六价铬的重量 4000kg ×54.5%×16.1%=351(kg )=0.351(t) (7)计算全年六价铬的实际排放量 6.2(t)—0.351(t)=5.849(t)≈5.85(t) 按照上述方法还可计算其它污染物的排放量。 6.某企业给水系统示意图如下图所示(单位为m 3/d ),该厂的用水重复利用率是( )。 A .78.3% B .80% C .50.5% D .84% B 【解析】本题重复利用水量即有串级重复使用(2次),也有循环重复使用。重复利用水量为: (50+50+900)=1000m 3/d ,取用新水量为:250 m 3/d 。用水重复利用率=1000/(1000+250)=80%。

(物料管理)物料平衡与热平衡

3电弧炉炼钢物料平衡和热平衡 3.1 物料平衡计算 3.1.1 计算所需原始数据 基本原始数据:冶炼钢种及成分(见表3-1);原材料成分(见表3-2);炉料中元素烧损率(见表3-3);合金元素回收率(见表3-4);其他数据(见表3-5)。

确定(一般不低于0.03%的脱碳量); 错误!未找到引用源。按末期含量的0.015%来确定。

3.1.2 物料平衡基本项目 收入项有:废钢、生铁、焦炭、石灰、萤石、电极、炉衬镁砖、炉顶高铝砖、火砖块、铁合金、氧气和空气。 支出项有:钢水、炉渣、炉气、挥发的铁、焦炭中挥发分。 3.1.3 计算步骤 以100kg金属炉料(废钢+生铁)为基础,按工艺阶段——熔化期、氧化期和还原期分别进行计算,然后汇总成物料平衡表。 第一步:熔化期计算。 (1)确定物料消耗量: 1)金属炉料配入量。废钢和生铁按75kg和25kg搭配,不足碳量用焦炭来配。其结果列于表3-6。计算用原始数据见表3-2和3-5。 错误!未找到引用源。碳烧损率25%。 2)其他原材料消耗量。为了提前造渣脱磷,先加入一部分石灰(20kg/t(金属料))和矿石(10kg/t(金属料))。炉顶、炉衬和电极消耗量见表3-5。 (2)确定氧气和空气消耗量:耗氧项包括炉料中元素的氧化,焦炭和电极中碳的氧化;而矿石则带来部分氧,石灰中CaO被自身S还原出部分氧。前后两者之差即为所需净氧量2.458kg。详见表3-7。 根据表3-5中的假设,应由氧气供给的氧气为100%,即2.239kg。由此可求出氧气实际消耗量。详见表3-8。

上述1)+2)便是熔化期的物料收入量。 23尘的一部分;20%成渣。在这20%中,按3:1的比例分别生成(FeO )和(Fe 2O 3)。 (3)确定炉渣量:炉渣源于炉料中Si 、Mn 、P 、Fe 等元素的氧化产物,炉顶和炉衬的蚀损,焦炭和电极中的灰分,以及加入的各种熔剂。结果见表3-9。

物料平衡计算教案

物料平衡计算 例:100 t 合金其中YT5 30 t ;YG8 70 t 一.YT5物料计算 工序:烧结—压制、半检—湿磨、掺胶—制粉 工作日:335天日产量:30000/335=89.55 ㎏ 表1 YT合金的产出率、损失率: 1.烧结 出:产品,可返回料,不可返回损失,橡胶(胶)挥发。 (欠烧,变形)(烧损) 进:含胶压坯(混合粉料+橡胶),可返回料。 工序产出率95.8 % 可返回率3.7 % 不可返回率0.5 % 工序进料量=89.55÷95.8 % =93.48 (㎏) 不可返回损失料=93.48×0.5 % =0.47 (㎏) 可返回料=93.48 %×3.7 %=3.46 (㎏)(工序内循环) 实际进入本工序不含胶压坯量=93.48-3.46=90.02 (㎏) (89.55㎏为不含胶故算出都为不含胶量) 橡胶的加入量(挥发损失量): 工艺:①单加SBS 溶液 浓度17~20 % 加入量 2 L / 15㎏

②石蜡-汽油溶液+SBS 溶液 石蜡-汽油溶液配制 浓度% 汽油加入量L 石蜡加入量㎏ 35 32 18~19 30 27 15~16 配好后与SBS的重量比为77 :23 混合掺入制度 装料量㎏石蜡汽油浓度% SBS浓度% 加入量L YT5 YT14 YT1570 30~34 16.8~17.8 7.7~8.2 YT30 YS25 YW60 30~34 16.8~17.8 7.7~8.2 混合料的含蜡量控制在2.5~2.8 % ③橡胶溶液 橡胶溶液配制 浓度% 汽油加入量L 橡胶加入量㎏比重㎏/L 11 220 17.5~18.5 0.683 橡胶溶液掺入制度 橡胶浓度% 加入量L 混合料量㎏ YG3 YG11C YG1511 1.3 16 YG6 YG811 1.3 16 YG3X YG6A11 1.45 16 掺胶(蜡):15~50 ㎏混合料橡胶0.6~1.0 % 石蜡1.5~3.0 % 。加橡胶料不宜过分干燥,而石蜡料应充分干燥。

物料平衡计算公式

物料平衡计算公式 Document serial number【KK89K-LLS98YT-SS8CB-SSUT-SST108】

物料平衡计算公式: 每片主药含量 理论片重= 测得颗粒主药百分含量 1.原辅料粉碎、过筛的物料平衡 物料平衡范围:97.0%~100% 物料平衡=%100?+a c b a-粉筛前重量(kg)b-粉筛后重量(kg)c-不可利用物料量(kg) 2.制粒工序的物料平衡 物料平衡范围:98.0%~104.0% 制粒工序的物料平衡= a d c b ++×100% 制粒工序的收率=a b ×100% a-制粒前所有原辅料总重(kg)b-干颗粒总重(kg) c-尾料总重(kg)d-取样量(kg) 3.压片工序的物料平衡范围:97.0%~100.0% 压片工序的物料平衡= a d c b ++×100% 压片工序的收率=a b ×100% a-接收颗粒重量(kg)b-片子重量(kg) c-取样重量(kg)d-尾料重量(kg) 4.包衣工序的物料平衡 包衣工序的物料平衡范围:98.0%~100.0% 包衣工序的物料平衡= b a e d c +++ 包衣工序的收率=b a c + a-素片重量(kg)b-包衣剂重量(kg)c-糖衣片重量(kg)d-尾料重量(kg)e-取样量(kg)

5.内包装工序物料平衡 内包装工序物料平衡范围:99.5%~100.0% 包材物料平衡=%100?++++A a d c b B a-PTP 领用量(kg)b-PTP 剩余量(kg)A-PVC 领用量(kg) B-PVC 剩余量(kg)c-使用量(kg)d-废料量(kg) 片剂物料平衡=%100?++a d c b a :领用量(Kg)b :产出量(Kg) c :取样量(Kg) d :废料量(Kg) 6.外包装工序的物料平衡 包装材料的物料平衡范围:100% 包装材料物料平衡=%100?+++e a d c b e-上批结存a-领用量b-使用量c-剩余量d-残损量 7.生产成品率 成品率范围:90%~102% 片剂收率=%100?++a d c b a-计划产量b-入库量c-留样量d-取样量 1.粉碎过筛和称配岗位物料平衡检查: 配料量 ╳100% 粉碎过筛后原辅料总重 (物料平衡范围应控制在99.8~100.2%) 2.制粒干燥、整粒总混岗位物料平衡检查: 总混后重量+不良品 ╳100% 干颗粒净重+润滑剂+崩解剂 (物料平衡范围应控制在99.0~100.0%)

物料平衡计算

药品生产管理中的物料平衡计算 中国质量新闻网 在GMP规范附则中,对于物料平衡是如此定义的:产品或物料的理论产量或理论用量与实际产量或用量之间的比较,并适当考虑可允许的正常偏差。单从字面上理解,该定义简单、准确无歧义,但具体进行物料衡算时,对于理论产量(或用量)、实际产量(或用量)却有不同的理解和计算方法,举实例说明如下: 生产某种直接入药的单一组分的中药胶囊剂,规格为每粒装0.5g,领取中药净粉A公斤,生产结束后退回剩余净药粉B公斤,清理出未被填充的药粉(地面撒落、计量盘中的余料等)C公斤,产出胶囊D万粒,计算药粉的物料平衡。 若按产品的实际产量和理论产量之间的比较来进行物料衡算,则实际产量为D万粒,此乃不争事实。而对于理论产量却有两种观点,一是认为理论产量应=(A-B-C)/5万粒;另一种观点认为理论产量应=(A-B)/5万粒。观点一认为:因为药粉C未进入胶囊填充过程,便不能带入理论产量的计算中,应予扣除。观点二认为,药粉C虽未进入胶囊填充过程,但事实上仍属于消耗,因为首先我们不能把它按本批物料直接退回,其次即便经过重新处理,并检验合格准予使用,按批的概念和划分原则,它亦不再是本批物料,所以对于本批物料而言它已被使用,理论上就应该有产出,所以不应扣除。同时因为按GMP规范要求,现在的药品生产企业在产尘工序均配有吸尘、捕尘装置,有部分药粉经过这些设备被吸走了而无法收集,因此

未进入胶囊填充的药粉何止C公斤,将其扣除有什么意义?所以计算理论产量时应不予扣除。根据GMP规范中物料平衡的定义中“适当考虑可允许的正常偏差”这一规定,将C纳入正常偏差即可。 计算药粉的物料衡算还可以按实际用量和理论用量的比较进行评价,同样理论用量为5D公斤为不争事实,而实际用量也分别被认为是(A-B-C)公斤(观点1)和(A-B)公斤(观点2)。 笔者认为观点二为正确观点,即在计算物料平衡时不应当扣除C。除了上文中所阐述的理由外,还有一个显而易见的原因,假如设备在生产过程中出现异常(例如因填充杆偏心,造成囊壳破碎,药粉大量外漏),致使C已大大超过可允许的正常偏差,并已影响到产品质量时,此时若再扣除C,则永远有如下等式:(A-B-C)≈5D,物料衡算几乎永远都在接近100%的正常范围内,事实上生产过程已发生了异常,却被书面上所反映的“正常”掩盖住了,根本无法及时反映出可能影响产品质量的生产隐患信息。 在实践中,因为观点难统一,又嫌计算麻烦,便出现以公式(B+C+5D)/A计算物料平衡的现象,即以物料的去向与物料的来源进行比较,仅仅因为该公式直观,易计算,且几乎永远不会超过允许的正常偏差,笔者发现目前这种计算方法越来越占据市场,这其实已偏离了物料衡算的本意,理论上根本没有任何意义。 通过讨论我们认识到,作为企业生产质量的管理者,如何将理论与实践相结合,提高管理水平、业务水平,保证生产出质量可靠,安全有效的药品,应得到足够的重视。

物料平衡与热平衡计算(习题课)教案

1.1原始数据 1.1.1铁水成分及温度 表1-1-1 1.1.2原材料成分

表1-1-2 原材料成分 表2-1-1铁水成分与温度 转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD3钢考虑,其成分见表2-1-3 2

1.1.4平均比热 表1-1-4 1.1.5冷却剂 用废钢作冷却剂,其成份与冶炼钢种成份的中限相同。(见表1-1-3) 1.1.6反应热效应 虽然炉内化学反应,实际上是在炉料温度和炉内上部气相温度之间的任一温度发生的,但反应热效应通常仍采用25℃作为参考温度,值得指出的是,反应热还与组分在铁水中存在形态有关,至今对参与化学反应有关的实际组成物还有不同的看法。但是,比较常用的反应热数据见表1-1-5。

表1-1-5 ﹡ 通常近似认为是Fe+2 1 O 2=FeO 1.1.7 其它数据的选取 (根据国内同类转炉的实测数据选取) 1.渣中铁珠量为渣量的5%~8%,本设计取8%。 2.金属中碳的氧化假定为:80%~90%的碳氧化成CO ,20%~10%的碳氧化成CO 2。 3.喷溅铁损为铁水量的0.7%~1.0%,本设计取1.0%。 4.取炉气平均温度1450℃,炉气中自由氧含量为0.5%,烟尘量铁珠量的1.6%, 其中FeO =77%,Fe 2O 3=20%。 5.氧气成分为98.5%O 2,1.5%N 2。 6.炉衬侵蚀量为铁水量的0.5%。

1.2物料平衡计算 根据铁水成份,渣料质量以及冶炼钢种,采用单渣不留渣操作,通常首先以100公斤铁水为计算基础,然后再折算成100公斤金属料。 1.2.1炉渣量及其成份的计算 炉渣来自金属中元素的氧化产物,渣料以及炉衬侵蚀等。 1.铁水中各元素氧化量(见表2-2-1) 表1-2-1 终点钢水成份是根据同类转炉冶炼钢种的实际数据选取,其中: [C]:应根据冶炼钢种含碳量的中限和预估计的脱氧剂的增碳量(0.2~0.3)之差来 确定终点钢水含碳量,取0.150%。 [Si]:在碱性转炉炼钢法中,铁水中的硅几乎全部被氧化,随同加入的其它材料带入的SiO2一起进入炉渣中,故终点钢水硅的含量为痕迹。 [Mn]:终点钢水残锰量,一般为铁水中锰含量的30%~40%,取30%。 [P]:采用低磷铁水操作,铁水中磷约85~95%进入炉渣,在此取铁水中磷的90%进入炉渣,10%留在钢中。同时要考虑钢包中回磷的因素。[S]:氧气转炉内去硫率不高,一般在30~50%的范围,取40%。 2.各元素氧化量、耗氧量及其氧化产物量见表1-2-2。