真空镀膜工艺简介

真空镀膜工艺资料

真空:低于一个大气压的气体状态。1643年,意大利物理学家托里拆利(E.Torricelli)首创著名的大气压实验,获得真空。自然真空:气压随海拔高度增加而减小,存在于宇宙空间。人为真空:用真空泵抽掉容器中的气体。

真空量度单位

1标准大气压=760mmHg=760(Torr)

1标准大气压=1.013x105 Pa 1Torr=133.3Pa

真空区域的划分

目前尚无统一规定,常见的划分为:

粗真空105-103pa(760-10Torr)

低真空103-10-1pa(10-10-3Torr)

高真空10-1-10-6pa(10-3-10-8Torr)

超高真空10-6-10-10pa(10-8-10-12Torr)

极高真空<10-10pa(<10-12Torr)

真空技术的应用

电子技术、航空航天技术、加速器、表面物理、微电子、材料科学、医学、化工、工农业生产、日常生活等各个领域。

真空获得—真空泵:1654年,德国物理学家葛利克发明了抽气泵,做了著名的马德堡半球试验。原理:当泵工作后,形成压差,p1 >p2,实现了抽气。

真空泵的分类

气体传输泵: 是一种能将气体不断地吸入并排出泵外以达到抽气目的的真空泵,例如旋片机械泵、油扩散泵、涡轮分子泵。

气体捕集泵: 是一种使气体分子短期或永久吸附、凝结在泵内表面的真空泵,例如分子筛吸附泵、钛升华泵、溅射离子泵、低温泵和吸气剂泵。

真空泵的主要参数

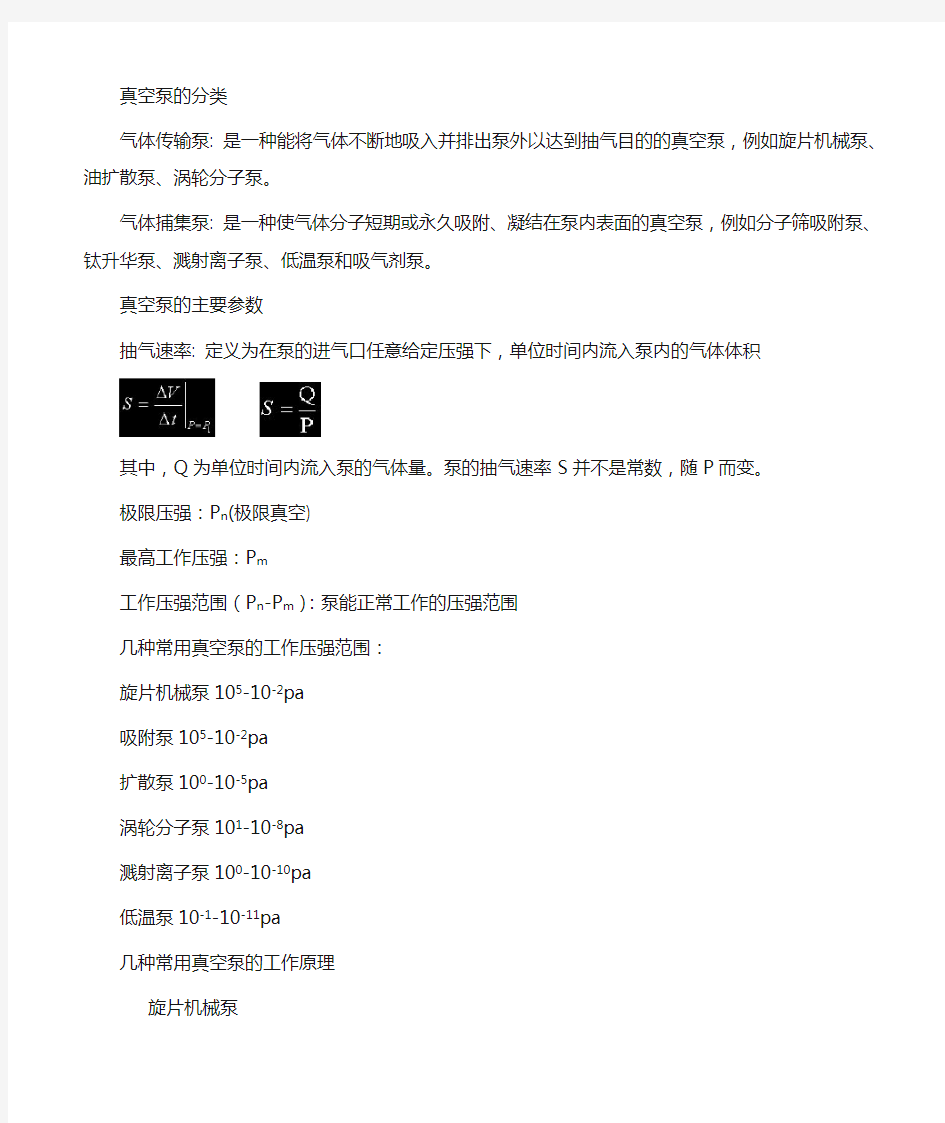

抽气速率: 定义为在泵的进气口任意给定压强下,单位时间内流入泵内的气体体积

其中,Q为单位时间内流入泵的气体量。泵的抽气速率S并不是常数,随P而变。

极限压强:P n(极限真空)

最高工作压强:P m

工作压强范围(P n-P m):泵能正常工作的压强范围

几种常用真空泵的工作压强范围:

旋片机械泵105-10-2pa

吸附泵105-10-2pa

扩散泵100-10-5pa

涡轮分子泵101-10-8pa

溅射离子泵100-10-10pa

低温泵10-1-10-11pa

几种常用真空泵的工作原理

旋片机械泵

工作过程是:吸气—压缩—排气。

定子浸在油中起润滑,密封和堵塞缝隙的作用。主要参量是:抽速和极限压强。

由于极限压强较高,常用做前级泵(预抽泵)。

旋片式机械泵

●油扩散泵

工作过程是:油蒸发—喷射—凝结,重复循环

由于射流具有高流速(约200米/秒)、高密度、高分子量(300—500),故能有效地带走气体分子。扩散泵不能单独使用,一般采用机械泵为前级泵,以满足出口压强(最大40Pa),如果出口压强高于规定值,抽气作用就会停止。

1. 水冷套;

2. 喷油嘴;

3. 导流管;

4. 泵壳;

5. 加热器

●涡轮分子泵

工作过程是:高速旋转叶片(30000转/分)—对气体分子施以定向动量—压缩—排气。

优点:无油,洁净,启动快,制动快,可忍受大气冲击。缺点:由于高速旋转,不能在磁场中使用,否则会产生涡流,导致叶轮发热、变形等严重后果,对氢气等轻质气体抽速较小,价格昂贵。

1. 动叶轮;

2. 泵壳;

3. 涡轮排;

4. 中频电动机;

5. 底座;

6. 出气口法兰;

7. 润滑油池;

8. 静叶轮;

9. 电机冷却水管.

真空的测量—真空计

?绝对真空计

直接测量真空度的量具,如U型计、压缩真空计(麦克劳真空计)。

压缩型真空计测量范围:103~10-3 Pa

U型计测量范围:105~10 Pa

?相对真空计

直接测量与压强有关的物理量,再与绝对真空计相比较进行标定的真空计。

●热偶真空计(热传导真空计)

测量范围:100-10-1Pa

测量下限:热丝温度较高,气体分子热传导很小,热丝引线本身的热传导和热辐射引起的热量减小占主导地位,这两部分与压强无关。

热电偶规管及其电路原理

●热阴极电离真空计

原理:电子与气体分子碰撞引起分子电离,形成电子和正离,电子最终被加速极收集,正离子被收集极接收形成离子流:

I+ = kI e p = cp

其中,k称为电离计的灵敏度,是单位电子电流、单位压强下的离子流。

测量范围:1.33×10-1~1.33×10-5 Pa

测量下限:高速电子打到加速极G →G产生软x射线→软x射线射向收集极c →收集极c产生光电发射→产生电子流Ix →I x与I+方向相反,与压强无关。

电离规管

电离计线路图

理论解释:

当p较高时,k x / p << k,此时

当p很低时,k x / p >> k,此时

I+与压强无关

●B—A真空计(超高真空熱阴极电离计)

50年代初,Bayard 和Alpert经过改进电离规,减小光电流,减小受照面积,制成B-A 规,收集极面积减小了100—1000倍,测量下限也降低100—1000倍。

Ф0.2mm的钨丝测量下限可达10-8 ~10-9 pa

Ф4 μm 的钨丝测量下限可达10-10 pa

B-A真空规管

1. 离子收集极;

2. 加速极(栅极)

3. 阴极灯丝;

4. 外壳

真空镀膜

?真空溅射:当高能粒子(电场加速的正离子)打在固体表面时,与表面的原子、分子交换能量,从而使这些原子、分子飞溅出来。

?真空蒸发:在真空中把制作薄膜的材料加热蒸发,使其淀积在适当的表面上。

?真空蒸发镀膜简介

●真空系统(DM—300镀膜机)

真空系统(DM—300镀膜机)

●蒸发系统

蒸发系统

●蒸发源

蒸发源的形状如下图,大致有螺旋式(a)、篮式(b)、发叉式(c)和浅舟式(d)等。

蒸发源

?膜厚的计算

在真空中气体分子的平均自由程为:L = 0.65 / p (cm),其中p的单位是Pa。当p = 1.3×10-3 Pa时,L≈500 cm。L>>基片到蒸发源的距离,分子作直线运动。

设蒸发源为点蒸发源,单位时间内通过任何方向一立体角dω的质量为:

蒸发物质到达任一方向面积元ds质量为:

设蒸发物的密度为ρ,单位时间淀积在ds上的膜厚为t,则:

比较以上两式可得:

对于平行平面ds,φ=θ,则上式为:

由:

可得:

在点源的正上方区域(δ=0)时:

?薄膜厚度的测量

●干涉显微镜法

干涉条纹间距Δ0,条纹移动Δ,台阶高为

测出Δ0和Δ,即可测得膜厚t,其中λ为单色光波长,如用白光,λ取

●称重法

如果薄膜面积A,密度ρ和质量m可以被精确测定的话,膜厚t就可以计算出来:

●石英晶体振荡器法

广泛应用于薄膜淀积过程中厚度的实时测量,主要应用于淀积速度,厚度的监测,还可以反过来(与电子技术结合)控制物质蒸发或溅射的速率,从而实现对于淀积过程的自动控制。

真空镀膜机安全操作规程

真空镀膜机安全操作规程 一.开机前作到: 1.检查工作环境清洁、干净。 2.检查电线无破损,接地牢固。 3.检查真空室、镀膜转架及工位器具清洁、无油污。 4.机械泵、罗茨泵油位过半。 5.检查四只阀加注满3#真空脂,真空室转轴加注满3#真 空脂。 6.罗茨泵转轴处油杯加满机械泵油。 7.准备相关工位器具,适量J-7钨丝、ABOO型99.99% 的铝丝。 8.接通水、气、电,气压0.5-0.6Mpa,水压0.3-0.4Mpa。二.操作要点: 1.通电,开启机械泵,3分钟后开启阀3,开扩散泵,预 热1-1.5小时。 2.镀膜转架装夹产品、铝丝、钨丝,转架进烘箱预热(温 度、时间符合工艺)。 3.开阀4,开启真空室,转架进真空室,卡销定位,试转 动平稳无异常振动。 4.关闭真空室,关阀4,关阀3,开阀2,开始抽气,开 启复合真空计。 5.当真空度达至-0.1Mpa时,开启罗茨泵。

6.当真空度达到1-1.5Pa(52-64格)时,关阀2,开阀3, 开阀1。 7.当真空度达到2×10-2Pa时,开启转动(转速符合工艺), 分二次进行蒸镀(电压、时间符合工艺),蒸镀结束关 复合真空计。 8.停止蒸镀0.5-1分钟后关转动,关阀1,关罗茨泵。 9.开阀4,开真空室,拉出镀膜转架,取下成品,换装待 镀产品,装上铝丝,进行下次工作。 10.严守开关阀、泵的顺序步骤,防止损坏设备。 11.生产中注意产品安装到位牢固。 12.注意转架电极、紧固件是否松脱,及时加固补全。 13.及时更换断裂、积球、老化的钨丝。 三.关机及保养: 1.拉出转架后,关扩散泵,冷却1-1.5小时,后关阀3, 关机械泵。 2.关整机电源,关冷却水、关高压空气。 3.每星期检查清洁镀膜转架工装。 4.每三个月检查更换机械泵油。 5.每六个月检查更换罗茨泵油、扩散泵油。 制定:王思忠审批: 时间:2002.09.10 时间:

真空电镀工艺

真空电镀工艺 根据真空电镀气相金属产生和沉积的方式,塑料真空电镀的方法主要分为热蒸发镀膜法(Thermal Evaporation Deposition )和磁控溅射镀膜法(Sputtering )两种工艺。图1为这两种基本工艺的示意图。 (a )蒸发镀 (b )溅射镀 真空蒸发镀膜法就是在1.3×10-2~1.3×10-3Pa(10-4~10-5Torr)的真空中以电阻加热镀膜材料,使它在极短的时间内蒸发,蒸发了的镀膜材料分子沉积在基材表冇上形成镀膜层。真空镀膜室是使镀膜材料蒸发的蒸发源,还有支承基材的工作架或卷绕装置都是真空蒸发镀膜设备的主要部分。镀膜室的真空度,镀膜材料的蒸发熟练地,蒸发距离和蒸发源的间距,以及基材表面状态和温度都是影响镀膜质量的因素。磁控溅射法又称高速低温溅射法。目前磁控溅射法已在电学膜,光学膜和塑料金属化等领域得到广泛的应用。磁控溅射法是在1.3×10-1Pa(10-3Torr)左右的真空中充入惰性气体,并在塑料基材(阳极)和金属靶材(阴极)之间加上高压真流电,由于辉光放电产生的电子激发惰性气体,产生等离子体。等离子体将金属靶材的原子轰出,沉积在塑料基材上。磁控溅射法与蒸发法相比,具有镀膜层与基材层的结合力强,镀膜层致密,均匀等优点。真空蒸发镀膜法需要使金属或金属化合物蒸发气化,而加热温度又不能太高,否则气相蒸镀金属会烧坏被塑料基材,因此,真空蒸镀法一般仅适用于铝等熔点较低的金属源,是目前应用较为广泛的真空镀膜工艺。相反,喷溅镀膜法利用高压电场激发产生等离子体镀膜物质,适用于几乎所有高熔点金属,合金及金属化合物镀膜源物质,如铬,钼,钨,钛,银,金等。而且它是一种强制性的沉积过程,采用该法获得的镀膜层与基材附着力远高于真空蒸发镀法,镀膜层具有致密,均匀等优点,加工成本也相对较高。目前在塑料包装薄膜真空镀铝加工上普遍采用蒸发镀膜工艺。 真空蒸发镀膜法和磁控喷溅镀膜法的工艺,性能特点比较列于下表。 真空镀膜方式中,除上述方式常见热蒸镀法和磁控溅射法,还有电晕气相沉积(Arc Vapor Deposition )、化 学气相沉积法(Chemical Vapor Deposition ,CVD )、离子镀(Ion Plating )等多种真空镀膜方式,后几个普及程度及与有机涂料的关系不大。 基材 窗 泵 蒸发源 靶 等离子体 电源 泵 气体 基材

真空镀膜技术

真空镀膜技术 磁控溅射膜即物理气相沉积(PVD) 金属镀膜不一定用磁控溅射,可以根据成本&工艺需求选择合理的沉积方法,具体有: 物理气相沉积(PVD)技术 第一节概述 物理气相沉积技术早在20世纪初已有些应用,但在最近30年迅速发展,成为一门极具广阔应用前景的新技术。,并向着环保型、清洁型趋势发展。20世纪90年代初至今,在钟表行业,尤其是高档手表金属外观件的表面处理方面达到越来越为广泛的应用。 物理气相沉积(Physical Vapor Deposition,PVD)技术表示在真空条件下,采用物理方法,将材料源——固体或液体表面气化成气态原子、分子或部分电离成离子,并通过低压气体(或等离子体)过程,在基体表面沉积具有某种特殊功能的薄膜的技术。物理气相沉积的主要方法有,真空蒸镀、溅射镀膜、电弧等离子体镀、离子镀膜,及分子束外延等。发展到目前,物理气相沉积技术不仅可沉积金属膜、合金膜、还可以沉积化合物、陶瓷、半导体、聚合物膜等。 真空蒸镀基本原理是在真空条件下,使金属、金属合金或化合物蒸发,然后沉积在基体表面上,蒸发的方法常用电阻加热,高频感应加热,电子柬、激光束、离子束高能轰击镀料,使蒸发成气相,然后沉积在基体表面,历史上,真空蒸镀是PVD法中使用最早的技术。 溅射镀膜基本原理是充氩(Ar)气的真空条件下,使氩气进行辉光放电,这时氩(Ar)原子电离成氩离子(Ar+),氩离子在电场力的作用下,加速轰击以镀料制作的阴极靶材,靶材会被溅射出来而沉积到工件表面。如果采用直流辉光放电,称直流(Qc)溅射,射频(RF)辉光放电引起的称射频溅射。磁控(M)辉光放电引起的称磁控溅射。电弧等离子体镀膜基本原理是在真空条件下,用引弧针引弧,使真空金壁(阳极)和镀材(阴极)之间进行弧光放电,阴极表面快速移动着多个阴极弧斑,不断迅速蒸发甚至“异华”镀料,使之电离成以镀料为主要成分的电弧等离子体,并能迅速将镀料沉积于基体。因为有多弧斑,所以也称多弧蒸发离化过程。 离子镀基本原理是在真空条件下,采用某种等离子体电离技术,使镀料原子部分电离成离子,同时产生许多高能量的中性原子,在被镀基体上加负偏压。这样在深度负偏压的作用下,离子沉积于基体表面形成薄膜。 物理气相沉积技术基本原理可分三个工艺步骤: (1)镀料的气化:即使镀料蒸发,异华或被溅射,也就是通过镀料的气化源。 (2)镀料原子、分子或离子的迁移:由气化源供出原子、分子或离子经过碰撞后,产生多种反应。 (3)镀料原子、分子或离子在基体上沉积。 物理气相沉积技术工艺过程简单,对环境改善,无污染,耗材少,成膜均匀致密,与基体的结合力强。该技术广泛应用于航空航天、电子、光学、机械、建筑、轻工、冶金、材料等领域,可制备具有耐磨、耐腐饰、装饰、导电、绝缘、光导、压电、磁性、润滑、超导等特性的膜层。

真空蒸发镀膜原理

A、真空电镀原理: 一般而言,镀膜在真空镀膜机内以真空度1~5 x 10 —4Torr程度进行(1Torr=1公厘水银柱高得压力,大气压为760Torr)。其镀膜膜厚约为0.1 ~0、2微米、颜如果镀膜在特定厚度以下时(即太薄),面油对底油将会产生侵蚀、引起化学变化(如表面雾化等)。如镀膜过厚时,会产生白化得状态。颜填料,助剂,树脂,乳液,分散Dr<!——[if !supportFoot<!--[en dif]——>l〈!--[if !supportFootnotes]-->[1]<!--[endif]—-〉v#W?n8D<!-—[if !supportFootnotes]——〉[1]烘烤面漆-—〉包装、 一般真空电镀得做法就是在素材上先喷一层底漆,再做电镀.由于素材就是塑料件,在注塑时会残留空气泡,有机气体,而在放置时会吸入空气中得水分.另外,由于塑

真空镀膜机作业指导书

中山市东升镇冠新五金电器厂 真空镀膜机作业指导书 一,开机 1,检查水路是否畅通,确定冷却塔、激进泵是否正常工作(水压需达到0.4Mpa以上)。2,检查气路是否畅通,确定空压机是否正常工作(气压需达到0.5Mpa) 3,开启电源开关,打开《开机》、《维持泵》开关,待真空计的热偶计读数在10pa以下时,打开《扩散泵温控仪1.2》《扩散泵1.2》四个开关。即扩散泵升温(大约1小时左右)4,距加热时间约10分钟左右,开启低温捕集器,待6分钟冷却时间过后,按《F1》启动低温捕集器。待温控仪上的设定温度达到时,即可正常生产操作。 二,生产操作 1,确定真空室内膜料、离子源灯丝、工件架已按要求放置完毕。 2,开启《粗抽泵》,将抽气手自动档切换至自动档,打开《自动抽气》开关,待真空室大门吸合即可。 3,当罗茨泵自动开启时,按低温捕集器《F2》,开启捕集器制冷功能。 4,此操作应工艺的不同而有较大的变化,此处不一一详述,即为口述。 5,工艺完成后,关闭电子枪、离子源(必须先归零灯丝电流,再关电源)等开关,打开《自动充气》开关,待精抽阀闭合后,将抽气手自动档切换至手动档(此处必需注意除维持泵、扩散泵、粗抽泵、开机这四个开关是按下去的外,其他开关都不可按下,以免操作失误造成扩散泵暴露大气!),按捕集器F3,开启回温功能,待低温捕集器温度回温到30摄氏度以上,打开《充气阀》,待真空室门打开,关闭《充气阀》。(注:《自动抽气》与《自动充气》开关严禁混淆) 6,以上循环,即为正常操作流程。 三、停机 1,将真空室门吸合,抽至一定真空,关闭除《停机》开关的所有开关。(注:此停机开关,正常生产中严禁开启) 2,待真空镀膜机冷却一小时后,方可关闭电源,空压机,冷却塔,激进泵。 注:以上所有操作必须严格执行,未经允许不可更改,若应操作失误造成镀膜机受到损 坏,影响等因素,操作员将承担相应责任。 警告:本机器有多处高压变压器,电压高达8KV,为避免安全事故,未经允许不可开启 电柜、真空室下的屏蔽门。

真空镀膜机构成

JN-CLD系列真空磁控溅射镀膜机型号及技术参数 性能型号JN-CLD-700 JN-CLD-900 JN-CLD-1000 JN-CLD-1250 JN-CLD-1400 JN-CLD-1600 镀膜室尺寸Ф700×H900 mm Ф900×H1100m m Ф1000×H1200 mm Ф1250×H1350 mm Ф1400×H1600 mm Ф1600×H1800m m 电源类型灯丝电源、脉冲偏压电源、直流磁控电源、中频磁控电源、射频磁控电源、线性离化源 真空室结构立式双开门、立式前开门结构、后置抽气系统 真空室材质优质不锈钢材质腔体 极限真空 6.0×10-4Pa 抽气时间 (空载) 从大气抽至8.0×10-3Pa≤15分钟 真空获得系 统 扩散泵或分子泵+罗茨泵+机械泵+维持泵(具体型号可根据客户的要求进行配置) 镀膜方式磁控溅射镀膜 制膜种类金属膜、反应膜、化合物膜、多层膜、半导体膜 磁控靶类型矩形磁控靶、圆柱形磁控靶、孪生磁控对靶 磁控电源功 率及磁控靶 数量 根据不同镀膜工艺和客户的需求进行选配 偏压电源10KW/1台20KW/1台20KW/1台30KW/1台40KW/1台50KW/1台工件转架 转动方式行星式公自转、变频调速(可控可调) 工艺气体3路或4路工艺气体流量控制及显示系统选配自动加气系统 冷却方式水循环冷却方式,另需配冷却水塔或工业冷水机或深冷系统。(客户提供) 控制方式手动/自动一体化方式、触摸屏操作、PLC或计算机控制 整机总功率30KW 35KW 40KW 50KW 65KW 80KW 报警及保护对泵和靶等缺水、过流过压、断路等异常情况进行报警,并执行相应保护措施及电气联锁功能。设备占地面 积 W2m×L3m W2.5m×L3.5m W3m×L4m W4m×L5m W4.5m×L6m W5m×L7m 其他技术参水压≥0.2MPa、水温≤25℃、气压0.5-0.8MPa