转炉炼钢设备的发展趋势

转炉炼钢设备的发展趋势

发表日期:2007-1-15阅读次数:61

摘要:本文是作者通多年的工作积累的数据,结合多年的工作经验,不断地研究世界范围内转炉发展的方向。通过归纳分析的方法,揭示出我国转炉设备的发展应该走大型化、国产化、自主开发之路。

关键词:转炉大型化;国产化;自主开发

1 前言

近五年来,我国钢铁行业发展迅速,我国已成为世界上钢铁生产大国,2005年我国的粗钢产量~3.4亿吨,转炉炼钢占有主导地位。与之相配套的转炉炼钢设备水平仍处不理想的状态。为了跟踪世界先进水平,有必要对未来炼钢设备水平做一下展望。我国60年代太钢50吨转炉引进奥钢联(V AI)的技术和设备,80年代宝钢一炼钢300吨转炉引进新日铁的技术和设备,90年代宝钢二炼钢250吨转炉引进川崎制铁以及武钢三炼钢250吨转炉引进德马克的技术和设备,同时在转炉设备术的消化吸收和创新的方面也取得了长足的进步,极大提高了我国转炉设备的设计和制造能力,实现了转炉设备的国产化。中冶京诚(原北京钢铁设计研究总院)在转炉设备的设计和自主开发方面始终走在前列,随着国转炉设备制造能力的发展与进步,将为我国转炉设备大型化、国产化做出了重要贡献。

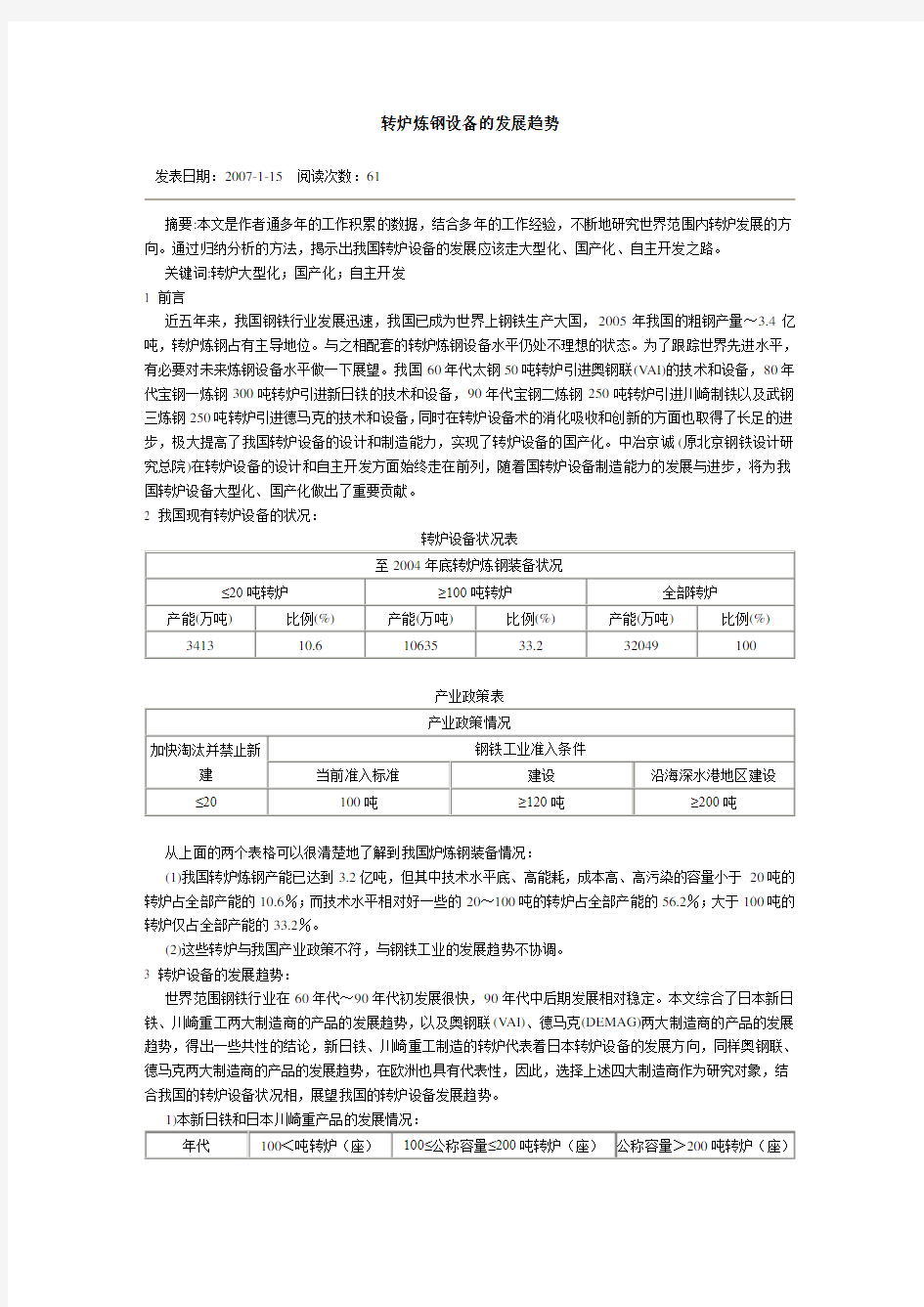

2 我国现有转炉设备的状况:

转炉设备状况表

产业政策表

从上面的两个表格可以很清楚地了解到我国炉炼钢装备情况:

(1)我国转炉炼钢产能已达到3.2亿吨,但其中技术水平底、高能耗,成本高、高污染的容量小于20吨的转炉占全部产能的10.6%;而技术水平相对好一些的20~100吨的转炉占全部产能的56.2%;大于100吨的转炉仅占全部产能的33.2%。

(2)这些转炉与我国产业政策不符,与钢铁工业的发展趋势不协调。

3 转炉设备的发展趋势:

世界范围钢铁行业在60年代~90年代初发展很快,90年代中后期发展相对稳定。本文综合了日本新日铁、川崎重工两大制造商的产品的发展趋势,以及奥钢联(V AI)、德马克(DEMAG)两大制造商的产品的发展趋势,得出一些共性的结论,新日铁、川崎重工制造的转炉代表着日本转炉设备的发展方向,同样奥钢联、德马克两大制造商的产品的发展趋势,在欧洲也具有代表性,因此,选择上述四大制造商作为研究对象,结合我国的转炉设备状况相,展望我国的转炉设备发展趋势。

1)本新日铁和日本川崎重产品的发展情况:

2)奥钢联(V AI)产品的发展情况:

3)德马克(DEMAG)产品的发展情况:

从上面的表格可以很清楚地了解到:

(1)公称容量<100吨转炉处于初期积累经验阶段。

(2)100≤公称容量≤200吨转炉70~80年代处于快速发展阶段

(3)公称容量>200吨转炉80~90年代处于稳定、完善阶段。

我国转炉设备的发展态势与国外70年代的态势基本一致,处在快速发展状态,将很快步入稳定、完善阶段。这个阶段技术和设备组合已趋于完美,其主要特征:

(1)转炉公称容量在250吨~375吨。

(2)自动化水平高,包括管理、生产和技术。

(3)转炉设备对铁水适应能力提高,与后步精炼工艺结合更加完美。

稳定状态的最根本特征就是转炉设备的大型化,也是规模效益在钢铁行业的体现。

4 转炉设备的国产化

我国60年代太钢50吨转炉引进奥钢联(V AI)的技术和设备,80年代宝钢一炼钢300吨转炉引进新日铁的技术和设备,90年代宝钢二炼钢250吨转炉引进川崎制铁以及武钢三炼钢250吨转炉引进德马克的技术和设备。我们在付出学费的同时,消化吸收宝钢一炼钢300吨转炉、二炼钢250吨转炉及武钢三炼钢250吨转炉技术,总结国内外炼钢转炉设备设计及制造成功经验,完成了公称容量从150~300吨的转炉成套设备设计。在此期间制造技术能力和装备上也有了长足地进步。中冶京诚已能够设计、制造大型炼钢设备。这也为大型转炉设备的国产化做出了重要贡献。在150~300吨转炉在设计上总体思路是采用了成熟、先进的技术,包括悬挂式四点啮合柔性传动的倾动装置、焊接整体托圈、整体炉体、“三点支撑”的连接方式以及完善的强迫冷却措施等。

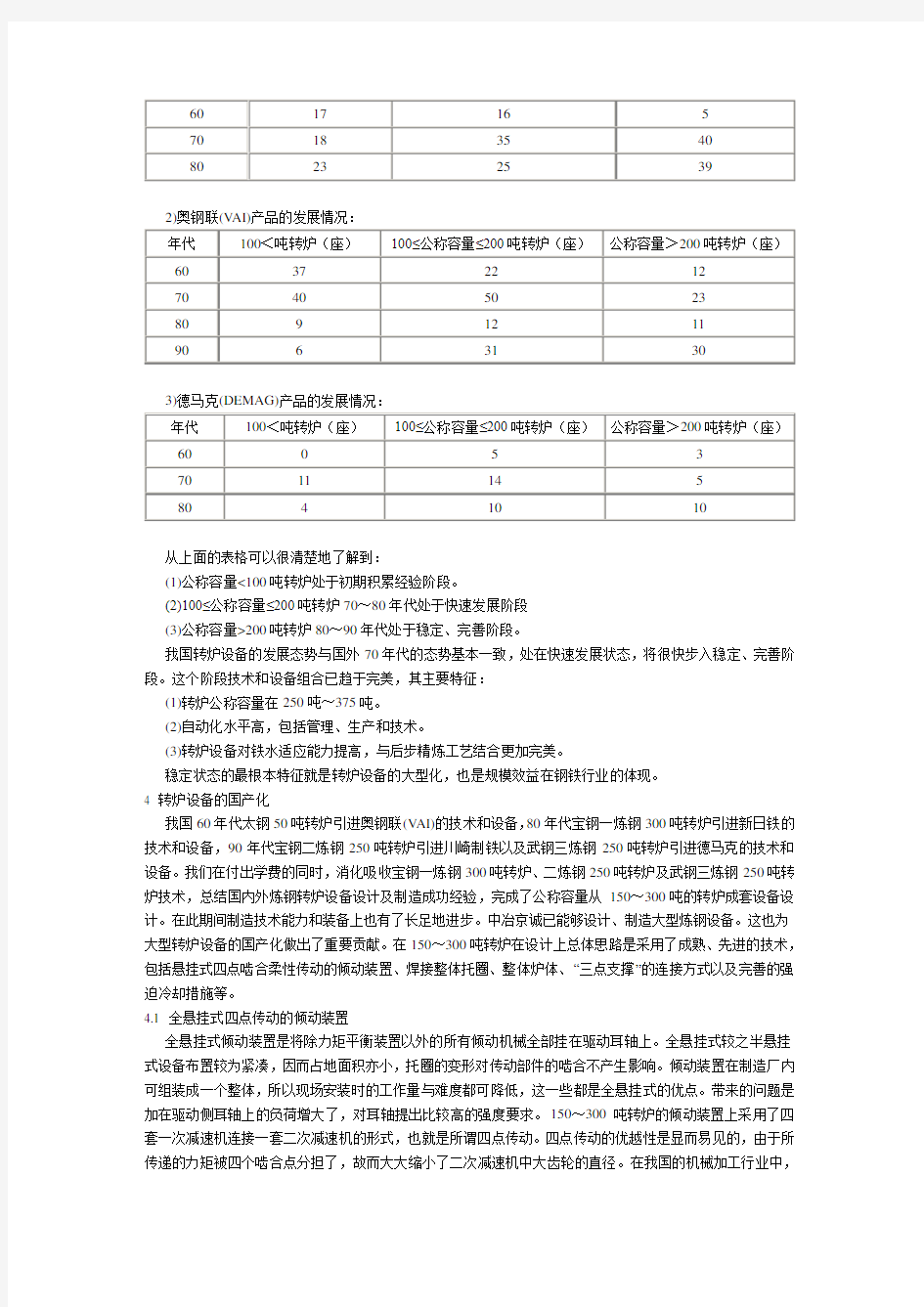

4.1 全悬挂式四点传动的倾动装置

全悬挂式倾动装置是将除力矩平衡装置以外的所有倾动机械全部挂在驱动耳轴上。全悬挂式较之半悬挂式设备布置较为紧凑,因而占地面积亦小,托圈的变形对传动部件的啮合不产生影响。倾动装置在制造厂内可组装成一个整体,所以现场安装时的工作量与难度都可降低,这一些都是全悬挂式的优点。带来的问题是加在驱动侧耳轴上的负荷增大了,对耳轴提出比较高的强度要求。150~300吨转炉的倾动装置上采用了四套一次减速机连接一套二次减速机的形式,也就是所谓四点传动。四点传动的优越性是显而易见的,由于所传递的力矩被四个啮合点分担了,故而大大缩小了二次减速机中大齿轮的直径。在我国的机械加工行业中,

能够加工大型齿轮的滚齿机还不太多,所以这个长处在制造工艺具有很大的现实意义。

采用了四点传动以后,还大大地降低了倾动装置的设备自重。从理论上来说,参与啮合的点数越多,重量也就越轻,有资料介绍,四点传动可比单点传动减轻重量四分之三。150~300吨转炉的倾动装置的重量只占全套设备重量的六分之一。从悬挂式倾动装置的结构来看,装拆也比较方便。更换部件并不是很困难的作业。

采用了多点传动以后,还提高了设备在运行时的安全可靠性。因为运转中如果其中的一点出了故障,那么在降低了运转速度之后,设备仍能短期运转,直至把正在炉内的铁水吹炼完毕,单点传动显然不具备这个特点。

全悬挂四点传动扭力杆式倾动装置

在国内外的大中型转炉,都是采用四点传动,因为再增加点数的话,在有限的空间内,布置起来会有困难,日常的维护检修也增加了难度。再则,过多的点数势必造成制作时需加工的件数过多,因而制造工作量就会增加,故而传动点数的增加并非多多益善。经过详细的方案比较及计算,最终确定了各级别转炉的倾动装置的各级齿轮的参数,达到了即能适应国内制造的要求,又能适当降低成本的目的。

本倾动装置中的悬挂大齿轮是一种组合式的焊接结构,这种结构形式在国外已普遍地被采用。一般情况下,轮缘部分亦即齿圈以强度较高的合金结构钢制作。轮毂部分为普通的碳素结构钢,轮副部分采用热轧钢板割制。这种齿轮较之国内常用的铸钢齿轮结构上显得轻巧自不必言,关键是提高了承受负荷的能力,我们在大于150~300吨级的转炉上均这种结构,使之在竞争中占优势。

倾动机构的力矩平衡装置采用了扭力杆形式,也就是利用扭力杆的扭转变形吸收从转炉处传来的反力矩以及冲击。纵观国内外的氧气转炉,其力矩平衡装置的形式可说是五花八门,但粗略地来分类,不外乎可分为刚性和柔性的二大类,扭力杆则属于后者。防倾挡座都属于刚性的一类,使用中暴露了不少问题,地脚螺栓被减断,基础被掀掉,设计中不宜再采用。

采用了扭力杆装置后也附带地出现了一个问题,就是对设备制作,主要是转炉托圈提出了较高的精度要求。在采用扭力杆的同时,一般还采用了一套扭力杆的过载保护装置。在转炉倾动的过程中,设于二次减速机箱体下方的事故挡座就将与减速机箱体相接触,届时力矩将不通过扭力杆而直接传人事故挡座,从而保证了扭力杆承受的最大负荷为3×Mmax。

全面地评价扭力杆装置,它的特点还有很多的。它能够吸收冲击,从而对传动部件,例如齿轮以及轴等提供了良好的保护。耳轴轴承座不承受水平力和倾翻力矩,基础的负荷性质也很简单,加上整套装置另部件数量少,制作不复杂,所以在大型转炉上,扭力杆的应用已是越来越见广泛。

4.2 炉体支承装置一“三点支承”结构

在的转炉设备中,独立托圈、炉壳结构的推广,总不免有一套炉体与托圈的连接装置。这套连接装置要承受巨大的机械负荷。加之因受热变形而引起的附加应力,所以对连接装置的要求至少式能够满足如下二点。

4.2.1 有足够的连接强度,托圈在作±360°回转时都能将炉体牢固地固定在托圈上。

4.2.2 由于托圈与炉体工作温度的差异,其径向和轴向的膨胀量不同,连接装置要能很好地吸收掉这些变形量的差值。

三点支承中的一点位于出钢口的对侧,三点之间彼此相隔120°。装置的组成如下:止动压板、防尘罩、螺母、垫片、上球面垫组、下球面垫组、活节螺、水平销轴。

上下二组球面垫分别安装于炉体法兰的上方与下方,在产生相对运动的球面处在安装时以钼基润滑脂进行一次性润滑,在设备检修时可以进行补充。而支承水平销轴的二个座则焊于托圈上。

三点支承装置的最大特点是它能够在二组球面垫圈中产生相对位移,从而适应炉体的“自由”膨胀。

设计中采取的托圈于炉身间的间隙为225毫米,根据计算:炉体与托圈在径向其热膨胀量的差值为130毫米,所以能保证在最为恶劣的条件下,二者之间仍留有95毫米的间隙而不导致接触,另外,焊于炉体上的大法兰在高温的工作条件下,难免产生翘曲,翘曲时的最大变形角定为3°,此一点在设计中也作了考虑。

转炉在任意角度不停止转动时,它的全部重量都可分解成与轴线平行以及与轴线垂直这样二个分力。与其他形式的连接装置一样,三点支承只能用来承受与轴线平行的那个分力,至于另一个分力以及倾动力矩则都需由另外一套装置——上下止动托座来承受。止动托座即有三组,即邻近二耳轴处各有一组,出钢口处有一组。考虑到炉体的变形在各个方向的差异,所以止动托座的斜率也不一致。

三点支撑装置它的支承少,300吨容量的大转炉也仅是三点而已,结构也很简单,制造与安装都不复杂。三点支承因其负荷较大,故而对材质有较高的要求,其中活节螺栓、水平销轴、螺母与球面垫圈用优质材料制作。

炉体支承装置

球铰装置

4.3 整体式转炉炉体

4.3.1 水冷炉口

国内绝大部分的转炉的炉口均采用了通水的强制冷却结构,其作用主要是能使粘附在它上面的转炉喷溅物快速冷却能城固体,这样就易于清除。其次也由于转炉炉体象一个桶体,炉口正是桶体的开口部位,在高温的影响下最易变形,采用了水冷炉口以后,增加了炉口部位的刚性,可减少变形。水冷炉口不外乎钢板水箱式的焊接结构和在铸件内埋入蛇形管二种形式。前者冷却强度大因而清渣效果亦佳,后者则可靠性好而使操作者有一种“安全感”。二者互有利弊,究竟采用何者大都视操作习惯而定。

炉口的工作条件是十分恶劣的,除高温外,转炉在兑入铁水与废钢时,铁水罐与废钢料槽难免要碰撞它,因而导致碎裂。再一则,炉衬在受热膨胀后,将对炉口产生巨大的正压力。国内在生产实践中,不乏因炉衬膨胀而拉断连接另件的例子。上述种种都严重影响水冷炉口的寿命。国内一般说来,不管何种结构的水冷炉口,其使用寿命大多以月计算。我公司经过多年摸索,结合以往经验,开发出组合式水冷铸铁炉口。结构上可减轻炉衬热膨胀对炉口带来的影响。整个炉口由独立的4~6块拼接而成,每一块分别有一路冷却水源,彼此间并不串联,如果其中有一块发生了烧损而漏水,那么仅切断此一块的水源就可以了,转炉可继续工作。即使停炉更换,所花费的时间也是比较短的。组合式炉口另一点好处是可减小自身受热膨胀而开裂的可能性。

4.3.2 炉帽与炉体挡渣板

转炉在工作时,炉体上各点的温度分布情况大致是自炉口至炉底温度呈递降状,也就是说炉帽部位的工作温度是很高的。这主要是因为受到炉内高温炉气的冲刷、炉渣的堆积以及出渣出钢时受到渣罐与钢水罐的烘烤所致。因此,炉帽纵然不是受载部位,但在高温的作用下,亦将产生变形、裂纹等破坏形式。如何降低炉帽部分的温度,时设计中应允考虑的问题。

国内转炉的设计中,对此一点大多数被忽视,炉帽部分并不采取任何冷却措施。炉体挡渣板直接焊在炉体上,顶部呈封闭状,不利于散热,很不合理。我公司设计的转炉在炉帽部位取了大强度冷却方法。它的特点是冷却水直接与炉帽接触,冷却强度大。大挡渣板的采用也是我们公司转炉上的特点之一。这样做除对炉帽提供了良好的保护之外,元疑地使清除积渣的工作变得较为容易。经过改进设计,挡渣板的变形控制得很好,使生产及检修时对挡渣板的维修量减小很多,基本达到半年以上不变形。挡渣板和炉帽二者之间有空腔,热空气可由此逸出

水冷炉口

4.3.3 整体式炉壳

大中型转炉炉壳采用了分段制造,现场组焊的形式,即炉帽、炉身上段为一体,炉身下段和炉底为一体。这样做的原因出于材料、制造、运输上的原因。

4.4 炉腹空冷装置

转炉炉壳的炉腹部分,由于处于熔池渣线附近,从炉衬传导过来的热量很高,而外部受到托圈的屏蔽,向外传导热量不畅,致使该处钢板长期处于400-450℃高温状态,产生蠕变,炉壳很快报废。我公司经过吸收国外技术,并经过多方比较,开发出效果显著,使用安全的炉腹空冷技术。由独立的风机向炉腹空冷管线鼓风,由排布在托圈内壁的大量的喷嘴向炉腹部分喷吹高速冷却空气,使炉壳散热加速,温度降低,蠕变速度减缓甚至接近没有。

我公司开发的炉腹空冷技术,可保证炉壳在无意外情况下,使用15年以上。

4.5 焊接式整体托圈

托圈为组合式焊接结构,两端耳轴块为锻钢和低合金结构钢板焊接结构,扇形体用焊接结构钢板焊接成形。

炉壳

设计时耳轴采用机械性能和焊接性能良好的20MnMoNb锻件,与16MnR钢板直接焊接,构成耳轴块。这种结构即能保证强度,又能简化结构,降低设备重量,同时为耳轴内多路冷却水和底吹气管路的设置提供了很好的条件。比铸造耳轴块插装耳轴的结构简单很多,成本也降低很多。

托圈一般在制造厂制成4段,运至安装现场焊接成一体,这么做是考虑运输的原因,而且现在国内的大型机械制造厂已经很好的掌握了托圈现场焊接的技术,现场焊接已经完全可以满足托圈耳轴同轴度的要求。这样,在不降低制造精度的前提下,大大降低了成本。

4.6 耳轴轴承座技术

耳轴轴承座分为驱动侧轴承座与非驱动侧轴承座二部分,二者因其功能不同因而在构造上也有所差异。驱动侧因与转炉倾动装置设备相连接,故而轴承座为固定式。在非驱动侧轴承座上设置了一组铰接机构——摆动式轴承座。因为摆动臂较长,这种摆动式轴承座经过生产实践的考验,被认为是一种行之有效的结构形式,日前在大中型转炉上几乎都采用了这种形式。比较之下,以往以轴承座的外圈与轴承套之间产生相对位移来适应托圈的膨胀。工作时间长了因磨损很严重就需更换轴承套,如果二者之间的间隙取得不当的话,还会造成滚动轴承的破坏。

转炉耳轴轴承是采用剖分式还是整体式?说法不一。我们公司采用的是整体式,设计的理由是:轴承只要维护保养得当,寿命很长,并不需要经常更换。而且选用的轴承是质量优秀进口产品。轴承座的密封问题也很重要,国内大多数转炉的轴承座不能有效地防止喷溅的炉渣进入轴承腔内,这自然破坏了轴承正常的工作条件,降低了轴承的使用寿命。我们设计关键主要在于不让喷溅物接近轴承座,在轴承座上设置防护装置,而且和转炉封闭间一起严格密封,就能有效地防止喷溅物的侵入。

4.7 冷却水及底吹气体管路

由于焊接耳轴块的设计,使多条管路从耳轴内穿过并到达托圈上下表面成为可能,经过我公司周密的设计,各种管路布置得很容易制造并安装,检修也变得相对容易。这也是我公司设计的转炉的一大优点。

托圈

4.8 氧枪升降及横移装置

氧枪担负着向炉内熔池吹氧的任务,是炼钢生产的关键设备之一。氧枪采用专业制造厂特殊订货。氧枪升降及横移装置是氧枪承载设备,设备组成有氧枪小车、卷扬装置、导向装置、氧枪横移装置、定位装置以及安全防护装置。

我公司在多年设计所积累的经验的基础上,结合国外资料,开发出了新型结构的转炉氧枪升降装置。这种新型结构转炉氧枪升降装置,采用了新开发的传动减速器,实现正常和事故分别驱动,事故驱动可用电动

机或气马达或液压马达驱动;事故驱动动力源可用小容量UPS电源或储气罐或液压蓄能器实现,投资省、性能可靠;更灵敏可靠的防落制动装置。这种氧枪升降装置的技术优势为:

4.8.1 正常传动与事故传动分别设置及维修时很好的安全防护;

4.8.2 事故传动动力源可根据用户要求进行多种选择,事故储备动力源容量只有常规的10%左右;

4.8.3 防落制动装置有很高的可靠性及灵敏度。

4.9 全自动副枪系统设备

采用副枪装置能够在转炉吹炼过程中和停吹后不倒炉快速完成测定钢水温度、含碳量、含氧量及取样等工作,配合计算机实现对转炉冶炼的动态控制,实现全自动炼钢操作。

副枪配备有四种探头,具备以下五种功能:

4.9.1 测定钢水温度

4.9.2 测定钢水含碳量

4.9.3 测定钢水含氧量

4.9.4 取样供分析钢水化学成分

4.9.5 测定熔池实际液面高度

采用副枪不只是减少人员,减轻工人的劳动强度,且能提高钢水质量,缩短冶炼周期,增加转炉的生产能力,精确控制冶炼操作。使整个炼钢车间的自动控制水平提高一个档次。

经过引进、消化我们公司已经具备自主集成的能力,并开发出具有自主知识产权的副枪系统,在国内处于领先水平。

4.10 先进的修炉塔上修炉系统

国内转炉的修炉方式主要有大活炉底或小活炉底的修炉车下修方式,适合于80吨以下的转炉;在修炉时将炉帽开孔送砖的上修方式,多用于60吨以上的转炉;在修炉时将升降烟罩及对应的固定烟罩横移,用皮带机及转炉跨检修吊车送砖的上修方式,多用于180吨以上的转炉。

我公司开发出了转炉炉衬修炉塔上修系统设备,具有修砌工作的高度机械化,送砖快速、量大,工作的人员减少,工人劳动强度降低,修炉速度快等优点。

这套设备包括汽化冷却烟道活动段;烟道横移台车;修炉塔台车;修炉塔等设备。其中修炉塔是我公司专有技术。

4.11 复吹转炉的工艺先进性、可靠性

转炉复吹技术在世界范围内得到飞速的发展。目前,世界转炉炼钢正在进入以复吹为主、联合前后工序及其相关配套技术新的发展时期。它受全氧底吹优点的启发,为弥补LD法熔池搅拌的动力学条件之不足,从20世纪七十年代末期起,在世界范围内,各种转炉复吹炼钢法像雨后春笋般发展起来,成为目前世界上占主流的炼钢方法。

三十多年来,复吹转炉设备和技术不断发展改进,如供气元件在气量调节上,在可靠性和延长寿命上尤其在减少射流对炉底的反冲击上都有很大的提高。另外,如发展了配备多种气源的系统,并且能分别控制每个喷嘴的供气量。使底吹能适应各种工艺的要求。目前顶底复吹法按吹入气体种类、喷嘴结构和喷气量差异世界上已有二十多种模式。它们各有自己的适应范围和优缺点。

在国内,早在1979年已开始转炉复吹试验研究,按不完全统计现在全国约有上百座转炉改为复吹。但国内现自行改造的复吹转炉设备与国外先进水平相比,还有很大差距,具体表现在:

4.11.1 炉底吹气量小,吹气压力低,搅拌力不足。故复吹的效果受影响,另外在此供气状况下,喷嘴在200-300炉以后堵塞,不得不在以后炉次恢复顶吹;

4.11.2 炉底吹气量调节范围小。

4.11.3 一般均为弱搅拌,底吹氧化性气体的技术和喷嘴尚未解决;

4.11.4 自动化控制水平不高,没有形成自己的计算机控制模式;

我们在宝钢250吨转炉顶底复吹工程引进日本技术资料做基础的前提下,经过多年的摸索、积累,现在已经掌握了复吹转炉的炼钢工艺,并在多座150吨以上转炉得到很好的应用。

4.12 转炉烟道复合循环汽化冷却技术

由转炉炉口逸出的烟气温度约为1400℃,在转炉汽化冷却装置出口,煤气回收除尘装置入口,烟气温度要求约为800-1000℃。设置转炉汽化冷却装置的目的是收集转炉冶炼过程中的高温烟气并将其冷却下来,以便满足下一步除尘及煤气回收的要求,保证转炉炼钢的安全生产;同时可生产蒸汽,回收大量热能,供钢铁厂的生产和生活使用,并降低转炉炼钢的生产成本。结合转炉烟道汽化冷却装置的具体情况,为了提高转炉汽化冷却烟道寿命,减少电能消耗、节约能源、满足环保要求,采用了以下综合技术开发方案:

4.12.1 采用强制循环与自然循环相结合的循环方式,在改善水循环、大幅度提高转炉汽化冷却烟道寿命的同时,最大限度减少电能消耗、节约能源;

4.12.2 为提高转炉汽化冷却烟道寿命,使每根受热管流量分配均匀,强制循环部分在受热管入口处装节流装置;

4.12.3 结合转炉冶炼的工艺特点,采用与氧枪连锁的程序控制和给水泵变频装置,控制转炉汽化冷却;

4.12.4 装置的给水流量,减少电能消耗、保证安全运行;

4.12.5 为提高转炉汽化冷却烟道寿命,活动烟罩、炉口固定段采用合金金属喷涂;

4.12.6 为满足环保要求,保证汽化冷却烟道的密封,采用设带制动装置的非金属补偿器。

4.12.7 为满足环保要求,保证汽化冷却烟道的密封,采用氮气密封装置。

4.12.8 为消除转炉汽化冷却装置上升管震动,保证安全运行,设置了管道阻尼器

4.13 转炉煤气净化回收的技术

我们现拥有自主知识产权的第四代“OG”湿法除尘系统。该系统采用了环缝式(RSW)可调喉口文氏管新技术,它调节性能好,成线性调节,除尘效率高,维修清洗方便,不堵塞喉口,也不堵塞水喷嘴。在炉口设有微差压装置,用液压伺服系统调节环缝式文氏管的开口度来控制炉口微压差,在转炉煤气风机房内设有CO 和微02自动分析仪,实现自动回收煤气。现在可以依靠自己的技术力量,自主集成。“LT”法的蒸发冷却器、煤气切换站、放散烟囱的点火装置、煤气冷却器等可国产化,电除尘器可部分国产化,煤气轴流式风机可在国内研发。与国外总承包的同类项目相比,节约投资约1/3。

5 转炉设备的自主开发

伴随着我国发展进入创新形阶段,知识产权保护在世界范围内的兴起,以及我国由钢铁大国转变为钢铁强国的要求。转炉设备的自主开发成为必然趋势。奥钢联1952年发明转炼钢技术以来,已经开发第三代转炉设备一炉体吊挂系统及四点啮合全悬挂揉性传动系统,并且在世界范围内广泛推广。日本在1957年引进转炉技术以后,大约15后年钢产量创最高记录,并且孕育自己转炉设备技术,例如新日铁的三点球面支承、四点啮合全悬挂揉性传动技术,川崎制铁的两点支承、四点啮合全悬挂防扭支座技术。韩国分别在70年代引进日本转炉技术和90年代引进奥钢联转炉技术以后,也确立了自己转炉设备技术。

我国转炉设备应该走引进→消化吸收→(根据中国国情)自主开发之路。我国转炉设备发展不能总是依赖国外技术,重复引进。经过引进、消化吸收以及20多年实践我国已经具备自主开发的能力。我们中冶京诚工程技术有限公司已能够设计和提供大中型炼钢设备,特别是转炉设备,其公称容量从150~300吨,开发创新的技术有以下几个方面:

5.1 高可靠性、长寿命的转炉本体设备技术;

5.2 高效、节能、安全、快速的顶吹氧系统设备及氧气控制系统技术;

5.3 全自动、高效率、先进的副枪系统技术;

5.4 高效的复吹系统技术;

5.5 快速、简易的修炉塔上修炉系统技术;

5.6 安全、长寿、节能的转炉烟道复合循环汽化冷却技术;

5.7 效果显著的转炉煤气净化回收的技术;

5.8 集全面完善的功能、方便快捷的控制、较高的系统容错功能、完善的故障处理和报警功能、较高的系统安全性于一体的基础自动化技术;

5.9 功能完善的过程控制技术;

5.10 保证全线稳定、高效、高质量地生产的区域生产管理技术。

我公司自主开发的全系列转炉设备及技术已得到推广和应用,150吨转炉成套设备在南钢一次投产成功,其后相继应用于通化、湘钢、北台、本钢、济钢二期、唐山、宝钢二炼钢250吨转炉等项目十几座转炉,现在均已投产,得到了广大用户的赞誉,实践证明技术性能指标高,调试投产快,投资省(只相当国内同类转炉费用的80%)。转炉设备安全可靠,操作方便快捷。我公司自主开发的公称容量从150~300吨转炉设备系列齐全,功能适应能力强,满足了国内不同用户对生产和技术的要求。

我公司现正在进行宝钢浦钢搬迁罗泾、天铁热轧板、曹妃甸、邯钢新区工程的设计工作,充分利用现有技术,将设计出国际先进水平的转炉炼钢设备。

6 结束语

本文通过归纳分析的方法,对比国外转炉设备的发展来展望我国转炉设备的发展趋势,既走大型化、国产化、自主开发之路。

转炉设备

课程名称:转炉设备 编制: 校对: 审定:

目录: 前言2页 第一章:培训目的 第一节基本知识目标2页第二节能力目标2页第二章:转炉设备 第一节转炉炼钢设备组成方框图- 4页 第二节顶底复吹转炉炼钢设备特点 5页 第三节转炉生产工艺流程图 6页 第四节转炉设备的组成 5页 第四章转炉设备安装、试车 第一节制作单位预装 15-16页第二节现场设备安装 16-17页第三节空载荷试运转 17-18页第四节转炉试运转应满足的条件和技术要求 18页 第五章转炉开新炉和冶炼 第一节转炉开新炉需要具备的条件 18页 第二节冶炼过程中的操作要求 18-19页第三节设备动行中故障的排除方法 19页 第四节操作过程中紧急状态下的处理方法 20页 第五节设备交接班规定 21页 第六章转炉设备常见问题和解决办法 21--23页 1

前言 根据分厂培训计划编写了这本教材,以便我们一起共同掌握转炉炼钢主要工艺设备和机械设备的相关知识和主要工艺操作技能、解决常见的故障处理方法,通过培训能够更进一步的提高使用和维护转炉炼钢设备的能力,并使我们的操作工人和点检员分析和排除故障的能力有所提高。 同时,通过学习,进一步让点检人员了解如何更好的与一线员工的沟通。 2

第一章培训目标 第一节基本知识目标 1.1.1了解氧气顶吹转炉设备组成和配套设备的构造。 1.1.2熟悉和掌握转炉设备结构、工艺参数、设备操作和维护。 第二节能力目标 1.2.1了解转炉设备选型依据、设备结构特点等方面的能力。 1.2.2对转炉设备发生故障的问题点有准确判断能力。 1.2.3提高杜绝转炉设备故障、减少故障、处理故障的能力。 第二章转炉设备 第一节转炉炼钢设备组成方框图 3

转炉炼钢设计-开题报告(终极版)

湖南工业大学 本科毕业设计(论文)开题报告 (2012届) 2011年12月19日

顶底复吹技术,工艺成熟,脱磷效果好,在后续的生产中采用多种精炼方法,其中LF、RH 、CAS—OB、VOD、VAD的应用可以很好的控制钢水的成分和温度,生产纯净钢,不锈钢等,连铸工艺能够实现连续浇铸,提高产量,降低成本,同时随着连铸技术的发展,近终型连铸,高效连铸等多种连铸技术得到应用,大大的提高了铸钢的质量,一定范围内降低了企业的成本。经现代技术和工艺生产出来的如板材,管线钢,不锈钢等的质量得到了很大的保障,市场的信誉度高,市场需求量大。 故设计建造年产310万t合格铸坯炼钢厂是可行的,也是必要的。 2.2 主要研究内容 研究内容包括设计说明书和图纸两个部分。 2.2.1 设计说明书 (1)中英文摘要、关键词 (2)绪论 (3)厂址的选择 (4)产品方案设计 (5)工艺流程设计 (6)转炉容量和座数的确定 (7)氧气转炉物料平衡和热平衡计算 (8)转炉炼钢厂主体设备设计计算(包括转炉炉型、供气及氧枪设计、精炼方法及设备、连铸设备) (9)转炉炼钢厂辅助设备设计计算(包括铁水供应系统、废钢供应系统、出钢出渣设备、烟气净化回收系统) (10)生产规模的确定及转炉车间主厂房的工艺布置和尺寸选择(包括车间主厂房的加料跨、炉子跨、精炼跨、浇注跨的布置形式及主要尺寸的设计确定)(11)劳动定员和成本核算 (12)应用专题研究 (13)结论、参考文献 2.2.2 设计图纸 (1)转炉炉型图 (2)转炉炼钢厂平面布置图 (3)转炉车间主厂房纵向剖面图 2.3 研究思路及方案 (1)根据设计内容,书写中英文摘要、关键词。 (2)查阅专业文献,结合毕业实习,收集当前转炉炼钢工艺技术、车间设

120t转炉炼钢电气自动化方案

120t转炉炼钢工程电气自动化方案

11.5 电气自动化及仪表 11.5.1概述 建设120吨氧气顶吹转炉,一台板坯连铸机。予留一台4机4流方坯连铸机。 11.5.2供配电 11.5.2.1供电原则 根据就近供电的原则,炼钢厂区设35kV变电所一座(详见35KV 变电所叙述部分),转炉车间的高压电源均来自35kV变电所. 依据低压配电深入负荷中心原则,按负荷情况在厂区内分散设变电所和配电设施. 35kV变电所以放射式主供炼钢车间变电所、吊车变电所、除尘变电所、水泵房变电所、连铸车间变电所、煤气加压站变电所、OG风机、转炉二次除尘风机、二次除尘风机、地下料仓除尘风机等。 11.5.2.2低压变电所设置 根据厂区负荷分配情况,设7座车间变电所。 1).设两台1600 kVA变压器,负责厂房跨的所有吊车供电. 2). 在转炉加料跨旁建一转炉车间变电所,其中设两台1250 kVA 变压器,负责整个转炉车间低压供电. 3). 在二次除尘设两台500 kVA变压器,负责一、二次除尘系 统低压供电. 4). 在循环水泵房建一低压变电所,设四台1600 kVA变压器, 和一台1000 kVA变压器(其中1000 kVA变压器高压电源由厂方提

供,用于事故水电源),负责整个转炉及板坯连铸机的水处理系统低压供电; 5). 在地下料仓皮带通廊下建一低压变电所,设2台630 kVA变压器,负责地下料仓、污泥脱水间、沉淀池等系统的低压供电; 6). 在连铸跨新建的两台连铸机附近建一低压变电所,设两台1250 kVA变压器,负责两台连铸机低压供电。 7)在煤气加压站附近建一低压变电所,设两台630 kVA变压器,负责煤气加压站及煤气柜的低压供电 8)在空压站毗邻建一低压变电所,设两台1250 kVA变压器,负责空压机等的低压供电.该变电所按二期设计. 所有的变压器6 kV高压电源均引自35kV变电所。 各个变电所低压负荷如下:

转炉炼钢工艺标准经过流程

转炉炼钢工艺流程 这种炼钢法使用的氧化剂是氧气。把空气鼓入熔融的生铁里,使杂质硅、锰等氧化。在氧化的过程中放出大量的热量(含1%的硅可使生铁的温度升高200摄氏度),可使炉内达到足够高的温度。因此转炉炼钢不需要另外使用燃料。 转炉炼钢是在转炉里进行。转炉的外形就像个梨,内壁有耐火砖,炉侧有许多小孔(风口),压缩空气从这些小孔里吹炉内,又叫做侧吹转炉。开始时,转炉处于水平,向内注入1300摄氏度的液态生铁,并加入一定量的生石灰,然后鼓入空气并转动转炉使它直立起来。这时液态生铁表面剧烈的反应,使铁、硅、锰氧化 (FeO,SiO2 , MnO,) 生成炉渣,利用熔化的钢铁和炉渣的对流作用,使反应遍及整个炉内。几分钟后,当钢液中只剩下少量的硅与锰时,碳开始氧化,生成一氧化碳(放热)使钢液剧烈沸腾。炉口由于溢出的一氧化炭的燃烧而出现巨大的火焰。最后,磷也发生氧化并进一步生成磷酸亚铁。磷酸亚铁再跟生石灰反应生成稳定的磷酸钙和硫化钙,一起成为炉渣。 当磷与硫逐渐减少,火焰退落,炉口出现四氧化三铁的褐色蒸汽时,表明钢已炼成。这时应立即停止鼓风,并把转炉转到水平位置,把钢水倾至钢水包里,再加脱氧剂进行脱氧。整个过程只需15分钟左右。如果空气是从炉低吹入,那就是低吹转炉。 随着制氧技术的发展,现在已普遍使用氧气顶吹转炉(也有侧吹转炉)。这种

转炉吹如的是高压工业纯氧,反应更为剧烈,能进一步提高生产效率和钢的质量。 转炉一炉钢的基本冶炼过程。顶吹转炉冶炼一炉钢的操作过程主要由以下六步组成: (1)上炉出钢、倒渣,检查炉衬和倾动设备等并进行必要的修补和修理;(2)倾炉,加废钢、兑铁水,摇正炉体(至垂直位置); (3)降枪开吹,同时加入第一批渣料(起初炉内噪声较大,从炉口冒出赤色烟雾,随后喷出暗红的火焰;3~5min后硅锰氧接近结束,碳氧反应逐渐激烈,炉口的火焰变大,亮度随之提高;同时渣料熔化,噪声减弱); (4)3~5min后加入第二批渣料继续吹炼(随吹炼进行钢中碳逐渐降低,约12min 后火焰微弱,停吹); (5)倒炉,测温、取样,并确定补吹时间或出钢; (6)出钢,同时(将计算好的合金加入钢包中)进行脱氧合金化。 上炉钢出完钢后,倒净炉渣,堵出钢口,兑铁水和加废钢,降枪供氧,开始吹炼。在送氧开吹的同时,加入第一批渣料,加入量相当于全炉总渣量的三分之二,开吹3-5分钟后,第一批渣料化好,再加入第二批渣料。如果炉内化渣不好,则许加入第三批萤石渣料。 吹炼过程中的供氧强度:

转炉炼钢设备

1 概述 1.1氧气顶吹转炉炼钢特点 氧气顶吹转炉炼钢又称 LD 炼钢法,通过近几十年的发展,目前已完全取代了平炉炼钢,其之所以能够迅速发展的原因,主要在于与其它炼钢方法相比,它具有一系列的优越性,较为更突出的几点如下: 1.生产效率高 一座容量为80 吨的氧气顶吹转炉连续生产24 小时,钢产量可达到日产3000 — 4000 吨,而一座 100 吨的平炉一昼夜只能炼钢 300 — 400 吨钢,平均小时产量相差甚远,而且从冶炼周期上看,转炉比平炉、电炉的冶炼周期要短得多。 2.投资少,成本低 建氧气顶吹转炉所需的基本建设的单位投资,比同规模的平炉节约30% 左右,另外投产后的经营管理费用,转炉比平炉要节省,而且随着转炉煤气回收技术的广泛推广和应用,利用转炉余热锅炉产生蒸气及转炉煤气发电,使转炉逐步走向“负能”炼钢。 3.原料适应性强 氧气顶吹转炉对原料情况的要求,与空气转炉相比并不那么严格,可以和平炉、电弧炉一样熔炼各种成分的铁水。 4.冶炼的钢质量好,品种多 氧气顶吹转炉所冶炼的钢种不但包括全部平炉钢,而且还包括相当大的一部分电弧炉钢,其质量与平炉钢基本相同甚至更优,氧气顶吹转炉钢的深冲性能和延展性好,适宜轧制板、管、丝、带等钢材。 1 / 35

5.适于高度机械化和自动化生产 由于冶炼时间短,生产效率高,再加转炉容量不断扩大,为准确控制冶炼过程,保证获得合格钢水成分和出钢温度,必须进行自动控制和检测,实现生产过程自动化。另外,在这种要求下,也只有实现高度机械化和自动化,才能减轻工人的劳动强度,改善劳动条件。 1.2 转炉炼钢机械设备系统 氧气顶吹转炉炼钢法,是将高压纯氧[压力为0.5~1.5MPa ,纯度99.5% 以上,(我厂为99.99% )],借助氧枪从转炉顶部插入炉内向熔池吹氧,将铁水吹炼成钢。氧气顶吹转炉的主要设备有: 1.转炉本体系统: 包括转炉炉体及其支承系统——托圈、耳轴、耳轴轴承和支承座,以及倾动装置,其中倾动装置由电动机、一次减速机,二次减速机、扭矩缓冲平衡装置等组成。 2.氧枪及其升降、氧气装置及配套装置。 氧枪包括枪体、氧气软管及冷却水进出软管。 根据操作工艺要求氧枪必须随时升降,因此需要升降装置,为保证转炉连续生产,必须设有备用枪,即通过换枪装置,随时将备用枪移至工作位置,同时要求备用枪的氧气,进出水管路连接好。 3.散装料系统: 氧气顶吹转炉炼钢使用的原料有: (1)金属料——铁水、废铁、生铁块; (2)脱氧剂——锰铁、硅铁、硅锰、铝等; (3)造渣剂——石灰、萤石、白云石等;

设计一座公称容量为3215;200t吨的氧气转炉炼钢车间毕业设计

设计一座公称容量为3×200t吨的氧气转炉炼钢车间毕业设计 目录 摘要.............................................. 错误!未定义书签。ABSTRACT ............................................ 错误!未定义书签。引言. (1) 1 设计方案的选择即确定 (2) 1.1车间生产规模、转炉容量及座数的确定 (2) 1.2车间各主要系统所用方案的比较及确定 (2) 1.2.1 转炉冶炼工艺及控制 (2) 1.2.2 铁水供应系统 (2) 1.2.3 铁水预处理系统 (3) 1.2.4 废钢供应系统 (4) 1.2.5 散装料供应系统 (4) 1.2.6 转炉烟气净化及回收工艺流程 (6) 1.2.7 铁合金供应系统 (7) 1.2.8 炉外精炼系统 (7) 1.2.9 钢水浇注系统 (8) 1.2.10 炉渣处理系统 (10) 1.3炼钢车间工艺布置 (11) 1.3.1 车间跨数的确定 (11) 1.3.2 各跨的工艺布置 (12) 1.4车间工艺流程简介 (12) 1.5原材料供应 (15) 1.5.1 铁水供应 (15) 1.5.2 废钢供应 (15) 1.5.3 散装料和铁合金供应 (15) 2设备计算 (16) 2.1转炉计算 (16)

2.1.2 转炉空炉重心及倾动力矩 (22) 2.2氧抢设计 (24) 2.2.1 技术说明 (24) 2.2.2 喷头设计 (25) 2.2.3 枪身设计 (27) 2.3净化及回收系统设计与计算 (33) 2.3.1吹炼条件 (33) 2.3.2参数计算 (34) 2.3.3流程简介 (36) 2.3.4 主要设备的设计和选择 (36) 2.3.5 计算资料综合 (39) 2.4炉外精练设备的选取及主要参数 (39) 2.4.1主要设计及其特点 (39) 2.4.2 主要工艺设备技术性能 (40) 3车间计算 (50) 3.1原材料供应系统 (50) 3.1.1 铁水供应系统 (50) 3.1.2 废钢场和废钢斗计算 (51) 3.1.3 散状料供应系统 (52) 3.1.4 合金料供应系统 (54) 3.2浇铸系统设备计算 (55) 3.2.1钢包及钢包车 (55) 3.2.2连铸机 (56) 3.3渣包的确定 (64) 3.4车间尺寸计算 (67) 3.4.1 炉子跨 (67) 3.4.2 其余各跨跨度 (62) 3.5天车 (63) 4 新技术和先进工艺、设备的应用 (64) 4.1铁水预处理脱硫 (64)

转炉炼钢连铸精益生产实践

转炉炼钢连铸精益生产实践 随着炼钢工艺技术及信息化、智能化的不断发展,炼钢-连铸过程工艺流、时间流、物质流的系统协同优化,已成为炼钢企业生产过程管控的重点研究方向。为此,莱钢炼钢厂根据自身工艺装备水平和产品特点,围绕生产组织、质量控制、成本管控、设备点检、安全管理进行系统优化创新和管理升级,形成五位一体”的协同生产管控模式,并 通过实施各工序关键工艺精准控制,实现了优质、高效、低耗的精益冶炼模式,在产品质量、关键指标、成本控制等方面,取得了良好效果,精益生产水平不断提高。 1工艺装备 莱钢炼钢厂现有2座1880m3高炉、1座3200m3高炉,3座120t转炉、1座150t转炉,以及大H型钢生产线、1500mm热轧宽带生产线和4300mm宽厚板生产线,年产钢500万吨。炼钢工序主要工艺装备情况如表1所示。 炼钢厂主要工艺袈裔 主要生产品种包括:普通碳素结构钢、低合金高强度结构钢、优质碳素结构钢、船板钢、汽车大梁钢、耐磨钢、管线钢、压力容器钢等。 2工艺流程 莱钢炼钢厂冶炼钢种多,对应的产品规格与性能要求又存在较大差异,由图1可见, 现场工艺装备复杂,在生产组织过程中各工序间交叉作业频繁,行车作业率高,故工艺选择较为复杂,生产组织协同性差,造成生产成本高、能耗高,质量控制不稳定。

圈1嫌钢连铸生产流祁 3炼钢-连铸过程协同优化研究 针对炼钢-连铸生产过程控制,围绕生产组织、质量控制、成本管控、设备点检、安全管理进行系统优化创新和管理升级,形成五位一体”的协同生产管控模式,在产品 质量、关键指标、成本控制等方面取得了良好效果,精益生产水平不断提高。 3.1以生产时刻表”为主线,建立精益生产组织模型 按照不同钢种的工艺流程、各工序标准工艺时间以及炼钢-连铸协同配置要求,建 立专线化生产、生产时刻表和调度组织模型,实现了均衡、稳定、高效、低耗的精益生产组织模式。 1)炼钢生产时刻表运行系统 以炼钢、精炼、连铸各工序标准时间序为基准,建立像火车时刻表”一样的生产 时刻表”实现了生产过程的动态、精准控制。 2)专线化生产组织模型 根据合同订单计划,依托炼钢MES系统,运用当量周期、炉机匹配度等分析评价指标,对转炉、精炼及连铸产能、节奏、生产组织模式进行系统分析研究,建立专线化生产组织模型。 3.2以参数群控制为核心,建立质量识别系统 依托一级、二级控制系统,建立健全全流程工艺参数自动采集系统,对生产过程工艺参数进行自动采集识别。根据各工序工艺控制特点,制定各工序关键控制点控制标准及不合项扣分标准,根据每炉钢实际参数控制情况,对每炉铸坯质量进行综合打分判定。 通过建立从铁水到铸坯的全流程关键工艺参数标准模型,过程工艺参数自动采集,对工艺参数实时

设计年产300万吨合格铸坯的转炉炼钢车间指导书

毕业设计指导书 指导教师孔辉学生姓名 ## 班级冶081 一、设计(论文)的题目: 设计一个年产300万吨合格铸坯的转炉炼钢车间 二、设计(论文)的目的: 进行钢铁厂设计需要花费大量精力和时间,且独立性强,因此对提高学生的综合能力(查阅文献能力、独立设计选型与计算能力、Autocad制图能力等)很有帮助。通过教师制定每一阶段的明确目标,在督促学生完成任务的同时,与学生共同商讨,共同学习有教学相长的作用。 三、设计(论文)的内容及要求: 1、文献调研及生产现场考察。 要求查阅近年相关文献20篇以上,其中外文资料不少于3篇,一篇外文译成中文。2、设计说明书内容: (1)设计原则和依据 (2)产品大纲的制定 (3)工艺流程的选择与论证 (4)物料平衡与热平衡计算 (5)车间主体设备的计算与选择 (6)车间工艺布置 (7)车间厂房的布置 (8)采用新工艺说明 3、工程制图: (1)车间工艺平面布置图一张 (2)车间横剖视图一张 (3)转炉炉体图一张,为CAD制图。 四、时间安排: 第1周:查阅设计资料及生产调研,了解不同钢种的成分、用处、生产要点;了解本单位的设备条件及工艺过程 第2-4周:设计方案的确定与论证 第5-6周:转炉冶炼典型钢种的物料平衡和热平衡计算 第7-9周:车间主体设备的设计

第10-11周:车间主厂房的设计 第12-14周:用计算机绘制车间平面布置图、剖面图及炉体本体图 第15-16周:编写设计说明书 第17周:准备答辩 五、推荐参考文献: [1] 冯聚合.艾立群,刘建华.铁水预处理和炉外精炼.冶金工业出版社,2006; [2] 张树勋.钢铁厂设计原理. 冶金工业出版社,2005年第一版; [3] 胡会军.田正宏. 宝钢分公司炼钢厂:上海,2009;

转炉工作原理及结构设计要点

攀枝花学院本科课程设计 转炉工作原理及结构设计 学生姓名: 学生学号: 院(系): 年级专业: 指导教师: 二〇一三年十二月

转炉工作原理及结构设计 1.1 前言 1964年,我国第一座30t氧气顶吹转炉炼钢车间在首钢建成投产。其后,上钢一厂三转炉车间、上钢三厂二转炉车间等相继将原侧吹转炉改为氧气顶吹转炉。20世纪60年代中后期,我国又自行设计、建设了攀枝花120t大型氧气顶吹转炉炼钢厂,并于1971年建成投产。进入20世纪80年代后,在改革开放方针策的指引下,我国氧气转炉炼钢进入大发展时期,由于氧气转炉炼钢和连铸的迅速发展,至1996年我国钢产量首次突破1亿t,成为世界第一产钢大国。 1.2 转炉概述 转炉(converter)炉体可转动,用于吹炼钢或吹炼锍的冶金炉。转炉炉体用钢板制成,呈圆筒形,内衬耐火材料,吹炼时靠化学反应热加热,不需外加热源,是最重要的炼钢设备,也可用于铜、镍冶炼。转炉按炉衬的耐火材料性质分为碱性(用镁砂或白云石为内衬)和酸性(用硅质材料为内衬)转炉;按气体吹入炉内的部位分为底吹、顶吹和侧吹转炉;按吹炼采用的气体,分为空气转炉和氧气转炉。转炉炼钢主要是以液态生铁为原料的炼钢方法。其主要特点是:靠转炉内液态生铁的物理热和生铁内各组分(如碳、锰、硅、磷等)与送入炉内的氧进行化学反应所产生的热量,使金属达到出钢要求的成分和温度。炉料主要为铁水和造渣料(如石灰、石英、萤石等),为调整温度,可加入废钢及少量的冷生铁块和矿石等。 1.2.1 转炉分类 1.2.1.1 炼钢转炉 早期的贝塞麦转炉炼钢法和托马斯转炉炼钢法都用空气通过底部风嘴鼓入钢水进行吹炼。侧吹转炉容量一般较小,从炉墙侧面吹入空气。炼钢转炉按不同需要用酸性或碱性耐火材料作炉衬。直立式圆筒形的炉体,通过托圈、耳轴架置于支座轴承上,操作时用机械倾动装置使炉体围绕横轴转动。 50年代发展起来的氧气转炉仍保持直立式圆筒形,随着技术改进,发展成顶吹喷氧枪供氧,因而得名氧气顶吹转炉,即L-D转炉(见氧气顶吹转炉炼钢);用带吹冷却剂的炉底喷嘴的,称为氧气底吹转炉(见氧气底吹转炉炼钢)。

设计一座年产150万吨良坯的转炉炼钢车间_毕业设计

江西理工大学应用科学学院毕业设计设计一座年产150万吨良坯的转炉炼钢车间 设计一座年产150万吨良坯的转炉炼钢车间 摘要 现代转炉炼钢要求采用大型、连续、高效设备先进生产工艺,布局合理、管理先进、节约能耗、减少污染、降低投资成本。 转炉是炼钢的主要设备。炼钢转炉是对于人类来说,最有用的生产工具之一,它提供了一种方法,使我们可以快速而有效的使废钢变废为宝,而生铁则是所有基础钢材生产的基本原料,它在所有国家的经济发展里,都是很重要的。钢产量的增加,甚至是工艺方法的一些改善,都可以带动一笔可观的利润。 本设计主要任务是设计一座年产150万吨良坯的转炉炼钢车间,建有三座60吨顶底复吹转炉,采用“三吹二”操作,为提高钢材质量和高效连铸的要求,车间建有CAS-OB 和RH真空处系统,本设计要求100%的连铸比。整个生产过程由计算机自动进行动态和静态控制。本设计主要内容包括:物料平衡和热平衡计算,转炉炉型及氧枪设计;主要经济技术指标的确定和生产流程的确定;车间设计及车间生产过程概述。 关键词:复吹转炉;氧枪;连铸;动态控制;静态控制

刘伟平:设计一座年产150万吨良坯的转炉炼钢车间 Design a an annual output of 1.5 million tons of good characterize the converter steelmaking workshop ABSTRACT With the rapid development of iron-steel industry now days, modern steel plants require adopting long-scale, continuous and high efficient equipment, advanced management. It should save energy, and make less pollution and reduce the investment cost. T he converter is the steelmaking equipment. Converter steel is one of the most useful for humans, one of the tools of production, it provides a way so that we can quickly and efficiently so that the scrap turning waste into wealth, while pig iron is the basic raw material of all basic steel production in all the country's economic development, it is very important. Increase in steel production, and even some improvement of the process method, can bring a substantial profit. This workshop is designed to produce 1,500 thousand tons qualities ingots. Three 60 tons BOF which are brown oxygen from their top adoption ―three blowing two‖. In the while, the refining equipment RH and CAS-OB are used for raising the steel quality and high efficient continuous casting of 100%. Computer being operated automatically control the technological process of whole plant dynamically and satirically .This design include: the balance of material and quantity of heat; the design of shape and equipment of the workshops. Key words: BOF of blowing air on the top and bottom; Equipment of blowing oxygen; Continuous casting;plant dynamically; plant satirically

三吹二120吨顶吹转炉及炼钢车间设计毕业设计

太原科技大学毕业设计(论文)任务书 (由指导教师填写发给学生) 学院(直属系):材料科学与工程学院时间:2014年 3月 12日学生姓名指导教师 设计(论文)题目三吹二120T顶吹转炉及炼钢车间设计 主要研究内容1.物料平衡及热平衡计算 2.氧气顶吹转炉炉型设计及计算 3.氧枪设计及计算 4.转炉炼钢车间设计及计算 5.连铸设备的选型及计算 6.炉外精炼设备的选型与工艺布置 7.炼钢车间烟气净化系统的设计 研究方法 利用已学的冶金工艺和钢铁厂设计知识进行理论计算与设计; 利用机械设计基础知识,通过查阅相关资料与现有结构相结合对结构部件设计计算。鼓励采用新技术、新方法、新思路和创新设计。 主要技术指标(或研究目标) 毕业设计说明书一份(包括英文资料的中文翻译) 设计图纸三张 1)氧气顶吹转炉炉型图1# 2)年产260万吨良坯三吹二型氧气顶吹转炉炼钢车间工艺平面布置图1#3)年产260万吨良坯三吹二型氧气顶吹转炉炼钢车间剖视图1# 教研室 意见 教研室主任(专业负责人)签字:2014年03月12日说明:一式两份,一份装订入学生毕业设计(论文)内,一份交学院(直属系)。

毕业设计(论文)原创性声明和使用授权说明 原创性声明 本人郑重承诺:所呈交的毕业设计(论文),是我个人在指导教师的指导下进行的研究工作及取得的成果。尽我所知,除文中特别加以标注和致谢的地方外,不包含其他人或组织已经发表或公布过的研究成果,也不包含我为获得及其它教育机构的学位或学历而使用过的材料。对本研究提供过帮助和做出过贡献的个人或集体,均已在文中作了明确的说明并表示了谢意。 作者签名:日期: 指导教师签名:日期: 使用授权说明 本人完全了解大学关于收集、保存、使用毕业设计(论文)的规定,即:按照学校要求提交毕业设计(论文)的印刷本和电子版本;学校有权保存毕业设计(论文)的印刷本和电子版,并提供目录检索与阅览服务;学校可以采用影印、缩印、数字化或其它复制手段保存论文;在不以赢利为目的前提下,学校可以公布论文的部分或全部内容。 作者签名:日期:

转炉炼钢工艺流程介绍

转炉炼钢工艺流程介绍 ---- 冶金自动化系列专题 【导读】:转炉炼钢是把氧气鼓入熔融的生铁里,使杂质硅、锰等氧化。在氧化的过程中放出大量的热量(含1%的硅可使生铁的温度升高200摄氏度),可使炉内达到足够高的温度。因此转炉炼钢不需要另外使用燃料。炼钢的基本任务是脱碳、脱磷、脱硫、脱氧,去除有害气体和非金属夹杂物,提高温度和调整成分。归纳为:“四脱”(碳、氧、磷和硫),“二去”(去气和去夹杂),“二调整”(成分和温度)。采用的主要技术手段为:供氧,造渣,升温,加脱氧剂和合金化操作。本专题将详细介绍转炉炼钢生产的工艺流程,主要工艺设备的工作原理以及控制要求等信息。由于时间的仓促和编辑水平有限,专题中难免出现遗漏或错误的地方,欢迎大家补充指正。【发表建议】 转炉冶炼目的:将生铁里的碳及其它杂质(如:硅、锰)等氧化,产出比铁的物理、化学性能与力学性能更好的钢。 【相关信息】钢与生铁的区别:首先是碳的含量,理论上一般把碳含量小于2.11%称之钢,它的熔点在1450-1500℃,而生铁的熔点在1100-1200℃。在钢中碳元素和铁元素形成Fe3C固熔体,随着碳含量的增加,其强度、硬度增加,而塑性和冲击韧性降低。钢具有很好的物理、化学性能与力学性能,可进行拉、压、轧、冲、拔等深加工,其用途十分广泛。 [查看全文] 转炉冶炼原理简介: 转炉炼钢是在转炉里进行。转炉的外形就像个梨,内壁有耐火砖,炉侧有许多小孔(风口),压缩空气从这些小孔里吹炉内,又叫做侧吹转炉。开始时,转炉处于水平,向内注入1300摄氏度的液态生铁,并加入一定量的生石灰,然后鼓入空气并转动转炉使它直立起来。这时液态生铁表面剧烈的反应,使铁、硅、锰氧化 (FeO,SiO2 , MnO,) 生成炉渣,利用熔化的钢铁和炉渣的对流作用,使反应遍及整个炉内。几分钟后,当钢液中只剩下少量的硅与锰时,碳开始氧化,生成一氧化碳(放热)使钢液剧烈沸腾。炉口由于溢出的一氧化炭的燃烧而出现巨大的火焰。最后,磷也发生氧化并进一步生成磷酸亚铁。磷酸亚铁再跟生石灰反应生成稳定的磷酸钙和硫化钙,一起成为炉渣。当磷与硫逐渐减少,火焰退落,炉口出现四氧化三铁的褐色蒸汽时,表明钢已炼成。这时应立即停止鼓风,并把转炉转到水平位置,把钢水倾至钢水包里,再加脱氧剂进行脱氧。整个过程只需15分钟左右。如果氧气是从炉底吹入,那就是底吹转炉;氧气从顶部吹入,就是顶吹转炉。 [查看全文] 转炉冶炼工艺流程简介:

转炉炼钢

转炉炼钢文献综述

内蒙古科技大学毕业设计说明书(毕业论文) 摘要 根据炼钢厂设计要求及设计任务书的要求,本设计阐述了230万吨合格铸坯的转炉车间的设计工艺,并且介绍了近年来国内外转炉炼钢的现状和发展。本设计主要对转炉炼钢生产的生产规模、产品方案、工艺流程、车间组成和车间布置进行设计,并对120吨转炉炉型、原料供应系统进行了详细计算。对厂房各跨宽度,长度进行了估算。此外,对转炉车间的一些主要的附属设备进行了选择并对其技术性能进行讲解。 随着现代炼钢技术的发展,新建转炉炼钢车间要求炼钢过程洁净、高效、负能耗、设备可靠等等。设计中为实现上述目标,借鉴了国内外大中型转炉炼钢厂的一系列先进且成熟的技术,同时参阅了大量的文献资料。设计的炼钢车间理论上能够生产绝大多数钢种,但是结合实际考虑经济效益,主要生产重轨钢和一部分高附加值的碳素结构钢及合金结构钢等,以满足230万吨合格铸坯全连铸炼钢厂的匹配。 关键词:转炉炼钢重轨钢冶炼

文献综述 1.1 引言 21世纪钢铁工业的发展面临着机遇和挑战。根据市场预测:至2010年发达国家钢材消费年均增长量为0.7%;而发展中国家将达到3.8%;太平洋地区的增长为4.57%。世界钢材市场消费量的缓慢增长,为钢铁工业发展,特别是太平洋地区发展中国钢铁工业发展提供了良好的机遇。 21 世纪国际钢铁工业发展面临的严峻挑战, 主要来自三个方面: (1)钢铁生产能力过剩,残酷的市场竞争将使一些落后的钢铁厂倒闭; (2)环境保护对钢铁工业发展产生巨大压力,一些污染严重的落后工艺将被强制淘汰;(3)世界钢材价格呈下降趋势。 进入21 世纪, 面对机遇和挑战,钢铁企业必须努力发展高效生产工艺,降低生产成本,提高产品质量和减轻对环境的污染,才可能立于不败之地[1]。 1.2 我国转炉炼钢的发展及现状 1.2.1我国钢产量 作为转炉炼钢主要炉料的生铁逐年增长, 为转炉炼钢钢产量的大幅度增长提供了良好而充裕的原料条件, 与世界各主要产钢国家相比, 我国铁钢比较高, 近年来我国生铁产量及铁钢比如表1.1所示。

课程设计方案任务书转炉炼钢

一、炉型设计计算 炉型设计的主要任务是确定所选炉型各部分主要参数和尺寸,据此再绘制出工程图。 1、原始条件 3,铁水收得率为92%。炉子平均出钢量为90t,铁水密度7.20g/cm 2、炉型选择 顶底复吹转炉的炉型基本上与顶吹和底吹转炉相似;它介于顶吹转炉和底吹转炉之间。为了满足顶底复吹的要求炉型趋于矮胖型,由于在炉底上设置底吹喷嘴,炉底为平底,所以根据原始数据,为了便于设置底部供气构件,选择截锥形炉型。 3、炉容比 3/t>。VV/T(m系炉帽、炉身和熔池三与公称容量炉容比指转炉有效容积VT之比值ttt个内腔容积之和。公称容量以转炉炉役期的平均出钢量表示,这种表示方法不受操作方法和浇注方法的影响。本设计取炉容比1.05。 4、熔池尺寸的计算 1)熔池直径D:熔池直径通常指熔池处于平静状态时金属液面的直径。 D=K ×=1.5 =3.67m 式中G ——炉子公称容量,t; t ——平均每炉钢纯吹氧时间,取15分钟; K——比例系数,取1.5。 2)熔池深度h:熔池深度系指熔池处于平衡状态时从金属液面到炉底最低处的距离。 1 / 15 h= ==12.5mV==1.62m h=炉帽尺寸的确定。顶吹转炉一般都用正口炉帽,其主要尺寸有炉帽倾角、炉口直径 3.和炉帽高度。设计时应考虑到以下因素:确保其稳定性;便于兑铁水和加废钢;减少热损失;避免出钢时钢渣混出或从炉口流渣;减少喷溅。:倾角过小,炉帽,内衬不稳定性增加,容易倒塌;过大时出钢时容θ 1)炉帽倾角θ°,因为大炉口的炉口直径相对来说要小些。易钢渣混出或从炉口流渣。本炉子取60 °=60:一般来说,在满足兑铁水和加废钢的前提下,应适当减小炉口直d2)炉口直径径,以利于减少热损失,减少空气进入炉内影响炉衬寿命和改善炉前操作条件。实践表48%=2.94m ×较为适宜。本设计取d=6.12明,取炉口直径为熔池直径的43-53% :)炉帽高度H3帽 tanθ-d) H

转炉工作原理及结构设计要点

本科课程设计攀枝花学院 转炉工作原理及结构设计 学生姓名:学生学号: :院(系)年级专业:指导教师:

二〇一三年十二月 攀枝花学院本科课程设计 转炉工作原理及结构设计 1.1 前言氧气顶吹转炉炼钢车间在首钢 建成投产。其后,30t1964年,我国第一座上钢三厂二转炉车间等相继将原侧吹转炉改为氧气顶吹转上钢一厂三转炉车间、大型氧气顶120t世纪60年代中后期,我国又自行设计、建设了攀枝花炉。20在改革开放方年代后,世纪801971并于年建成投产。进入20吹转炉炼钢厂,由于氧气转炉炼钢和连铸的我国氧气转炉炼钢进入大发展时期,针策的指引下, t,成为世界第一产钢大国。亿迅速发展,至1996年我国钢产量首次突破1 1.2 转炉概述)炉体可转动,用于吹炼钢或吹炼锍的冶金炉。转炉炉体转 炉(converter 用钢板制成,呈圆筒形,内衬耐火材料,吹炼时靠化学反应热加热,不需外加热源,是最重要的炼钢设备,也可用于铜、镍冶炼。转炉按炉衬的耐火材料性质分为碱性(用镁砂或白云石为内衬)和酸性(用硅质材料为内衬)转炉;按气体吹分为空气转炉和按吹炼采用的气体,顶吹和侧吹转炉;入炉内的部位分为底吹、靠转其主要特点是:氧气转炉。转炉炼钢主要是以液态生铁为原料的炼钢方法。炉内液态生铁的物理热和生铁内各组分(如碳、锰、硅、磷等)与送入炉内的氧

炉料主要为铁使金属达到出钢要求的成分和温度。进行化学反应所产生的热量,,为调整温度,可加入废钢及少量的冷生水和造渣料(如石灰、石英、萤石等)铁 块和矿石等。转炉分类1.2.1 1.2.1.1 炼钢转炉早期的贝塞麦转炉炼钢法和托马斯转炉炼钢法都用空气通过底部风嘴鼓入炼钢转炉按不同侧吹转炉容量一般较小,从炉墙侧面吹入空气。钢水进行吹炼。耳轴架置通过托圈、需要用酸性或碱性耐火材料作炉衬。直立式圆筒形的炉体,于支座轴承上,操作时用机械倾动装置使炉体围绕横轴转动。年代发展起来的氧气转炉仍保持直立式圆筒形,随着技术改进,发展成 50;(见氧气顶吹转炉炼钢)即因而得名氧气顶吹转炉,L-D转炉顶吹喷氧枪供氧,用带吹冷却剂的炉底喷嘴的,称为氧气底吹转炉(见氧气底吹转炉炼钢)。 1 攀枝花学院本科课程设计 1.2.1.2 炼铜转炉也用一般为卧式转炉用于处理铜锍,通过鼓入空气把冰铜氧化吹炼成粗铜,于吹炼冰镍。 1.2.2 转炉炼钢的基本原理4氧气顶吹转炉炼钢设备工艺,如图

120吨转炉炼钢车间设计

炼钢车间设计 氧气顶吹转炉炉型设计及各部分尺寸 1.1 转炉炉型及其选择 转炉由炉帽、炉身、炉底三部分组成、由于炉帽(截锥形)和炉身(圆柱形)的形状没有变化。把炉型分为筒球型、锥球型和截锥型等三种。 (a)(b)(c) (1)筒球型。熔池由球体和圆柱体两部分组成。炉型形状简单,砌砖方便,炉壳容易制造,被国内外大、中型转炉普遍使用。 (2)锥球型。熔池由球缺体和倒截锥体两部分组成。与相同容量的筒球型比较,锥球型熔池较深,有利于保护炉底。在同样的熔池深度的情况下,熔池直径可以比筒球型大,增加了熔池反应面积,有利于去磷、硫。我国中小型转炉普遍采用这种炉型。 (3)截锥型。熔池为一个倒截锥体。炉型构造较为简单,平的熔池较球型底容易砌筑。在装入量和熔池直径相同的情况下,其熔池最深,因此不适用于大型容量炉。我国30t 以下的转炉采用较多。 经过比较,由于筒球型转炉砌筑方便且炉壳容易制造以及考虑到本设计所需熔池容量为120t ,所以选择了筒球型。 1.2 转炉炉型各部分尺寸确定 1.2.1 熔池尺寸 (1)、熔池直径D 。熔池直径指转炉熔池在平静状态时金属液面的直径。它主要与金属装入量和吹氧时间有关。我国设计部门推荐的计算熔池直径的经验公式为: t G K D

式中 D ——熔池直径,m ; G ——新炉金属装入量,t ,可取公称容量; K ——系数,参见下表1-1; t ——平均每炉钢纯吹氧时间,min ,参见下表1-2。 熔池直径为: m t G K D 66.474.27.116120 7.1=?=?== (2)熔池深度h 。熔池深度指转炉熔池在平静状态时,从金属液面到炉底 的深度。对于一定容量的转炉,炉型和熔池直接确定后,可以用几何公式计算熔 池深度h 。 因为所取为筒球型转炉,所以通常球缺体的半径R 为熔池直径D 的1.1~1.25 倍。本设计去1.1,当R=1.1D 时,熔池体积V 池和熔池直接D 及熔池深度h 有 如下关系: V 池=0.79hD 2-0.046D 3 根据炉子容量与钢水密度可以确定V 池,钢水密度可以根据经验公式计算如 下:取钢水温度为1600。 )273(8358.08523+-=T ρ =8523-0.8358×(1600+273) =8523-1565 =6959㎏/m 3 V 池=1.2×105÷6959=17.24 m 3 因此232366.479.066.4046.024.1779.0046.0??+=+=D D V h 池 =21.89÷17.16=1.28m 1.2.2 炉身尺寸 转炉炉帽以下,熔池面以上的圆柱体部分成为炉身。其直径与熔池直接是 一致的,故须确定的尺寸是炉身高度H 身。 2224.6614.3)24.1706.22108(4)(44?--?=--== D V V Vt D V H ππ池帽身身 19.688 .274= =4.03m

炼钢转炉设计

——任务要求:含C 3.9%,Si 0.6%,50t复吹转炉 专业班级:冶金工程3班 学生姓名:李源祥 指导教师:杨吉春 完成时间:2011年11月25日

1.炼钢课程设计目的与内容 一、炼钢课程设计的目的 炼钢课程设计属于钢铁冶金专业的实践性教学环节,要求学生查阅相关资料,在指导老师的具体指导下,合理选择工艺参数、配料,使物料平衡、热平衡等工艺过程,及其绘图等,使学生经物料平衡计算,了解加入炉内参与炼钢过程的全部物料与产物之间的平衡关系。经热平衡计算后,了解炼钢过程的全部热量来源与支出之间的平衡关系。经炉型设计和绘图,掌握炉型对尺寸的计算方法。对提高学生工程实践及独立分析解决问题的能力,培养创新意识,同时,加深了学生对炼钢原理,炼钢工艺等专业知识的理解,提高专业水平具有重要意义。 二、炼钢课程设计的内容 1.转炉炼钢的物料平衡与热平衡计算; 2.复吹转炉炉型设计计算及绘图。 3.设计具体要求:铁水含C 3.9%,含Si 0.6%,50t炉型图。

2.转炉炼钢的物料平衡和热平衡计算 2.1 物料平衡计算 2.1.1 计算原始数据 基本原始数据有:冶炼钢种及成分、铁水和废铁的成分、终点钢水成分;造渣用溶剂及炉衬等原材料成分;脱氧和合金化用铁合金的成分及回收率;其他工艺参数。 表2-1 钢种、铁水、废钢和终点钢水的成分设定值 注:本计算设定的冶炼钢种为Q235A。 [C]和[Si]按实际生产情况选取;[Mn]、[P]和[S]分别按铁水中相应成分含量的30%、10%和60% 留在钢水中设定。 注:炉衬配比:(镁碳砖),镁砂:80~85% 碳:15~20% 碳的有效成分:99.56%,余为挥发分:0.44% 。 表2-3 铁合金成分(分子)及其回收率(分母) 注:①10%的C与氧气生成CO2

年产350万吨连铸坯的转炉炼钢车间工艺设计毕业论文

年产350万吨连铸坯的转炉炼钢车间工 艺设计毕业论文 目录 1 绪论 (1) 1.1 转炉冶炼原理简介 (1) 1.2 氧气转炉炼钢的特点 (2) 1.3设计原则和指导思想 (2) 1.4 产品方案 (3) 2 氧气转炉炼钢车间 (5) 2.1 初始条件 (5) 2.2 公称容量选择 (5) 2.3 转炉座数的确定 (5) 2.4根据生产规模和产品方案计算出年需钢水量。 (6) 2.5 根据生产规模和产品方案计算出年需钢水量 (6) 3 转炉物料平衡和热平衡计算 (8) 3.1 氧气顶底复吹转炉的物料平衡和热平衡 (8) 3.2热平衡计算 (20)

3.2.1热平衡计算所需数据 (20) 3.2.2计算步骤 (21) 4 氧气转炉及相关设备设计 (25) 4.1 炉型设计 (25) 4.1.1炉型选择 (25) 4.1.2 主要参数的确定 (25) 4.2 炉衬设计 (27) 4.3 炉底供气构件的设计 (28) 4.4 转炉炉体金属构件设计 (28) 4.5 倾动机构 (29) 4.6 氧枪喷头设计 (29) 4.6.1喷头设计 (29) 4.6.2 氧枪枪身设计 (31) 4.6.3氧枪升降和更换机构 (34) 4.6.4 副枪设计 (34) 4.6.5 副枪的功能和要求 (35) 4.7 底部供气元件设计 (36) 4.7.1底气种类 (36) 4.7.2供气构件的选择 (36)

4.7.3喷嘴数量及布置 (36) 5 转炉车间烟气净化和回收 (37) 5.1 烟气量的计算 (37) 5.2 烟气净化系统类型的选择 (38) 5.3 烟气净化系统主要设备的选择 (39) 5.4 含尘污水处理 (40) 6 转炉炼钢的生产制度 (41) 6.1主要原材料的技术要求 (41) 6.1.1金属料 (41) 6.1.2造渣材料 (42) 6.1.3氧化剂 (43) 6.2装料制度 (44) 6.3供氧制度 (45) 6.3.1供氧制度主要工艺参数 (45) 6.3.2氧枪操作 (45) 6.4造渣制度 (46) 6.4.1采用单双渣操作 (47) 6.4.2各种渣料用量计算及加 (47) 6.4.3炉渣调整 (48)