真空灌装机灌装的基本原理

负压式灌装机(真空式灌装机),是利用灌装机中配置的真空系统,使包装容器处于一定的真空度,从而使储液箱的液料在一定化压差或真空状态下注入包装容器。这种灌装法分为2种形式:①包装容器和储液箱处于同一真空度,液料实际是在真空等压状态下以重力流动方式完成灌装;②包装容器和储液箱真空度不相同。前者真空度较大,液料在压差状态下完成灌装;后者可大大提高灌装效率。

由于灌装中伴有抽真空的过程,因此其结构原理和常压或等压式灌装机不同,有其独特的一面。

3.4.1负压法灌装的基本原理

负压法灌装即利用待装液体与吸出容器中气体的排气口之间的压力差来灌装,压差可使产品的流速高于等压法灌装。对于小口容器、黏性产品或大容量容器特别有利,但是负压法灌装系统需要一个溢流收集和产品再循环的装置,快速灌装产生的泡沫必须通过溢流系统排出。

因真空的产生形式不同而派生出各种压差的灌装方法。

3.4.1. 1 重力-低负压法灌装

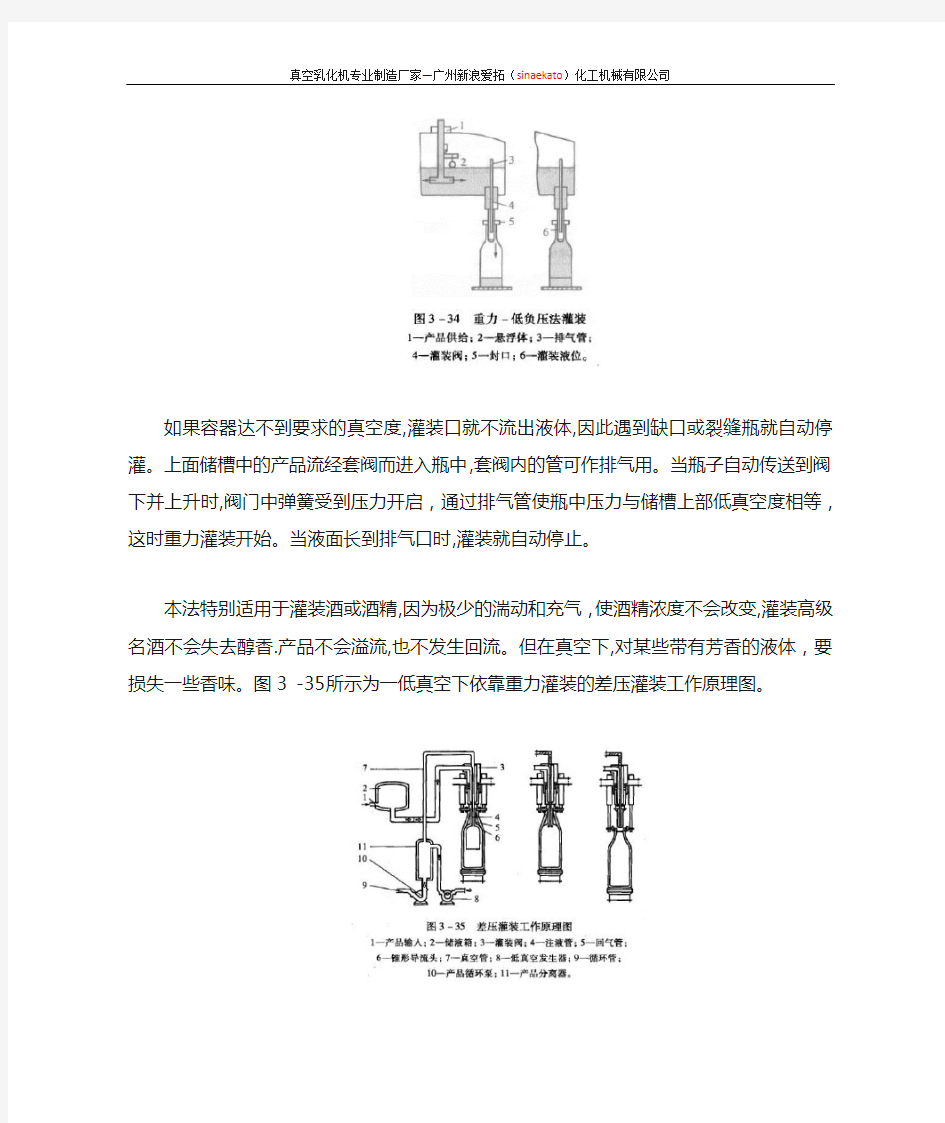

如图3 -34所示,使容器保持真空度(10.1kPa~16.9kPa),容器(常为瓶子)需封口。低真空度是为了消除负压灌装时的溢流和回流,以及防止对缺口和裂缝瓶的误灌。

如果容器达不到要求的真空度,灌装口就不流出液体,因此遇到缺口或裂缝瓶就自动停灌。上面储槽中的产品流经套阀而进入瓶中,套阀内的管可作排气用。当瓶子自动传送到阀下并上升时,阀门中弹簧受到压力开启,通过排气管使瓶中压力与储槽上部低真空度相等,这时重力灌装开始。当液面长到排气口时,灌装就自动停止。

本法特别适用于灌装酒或酒精,因为极少的湍动和充气,使酒精浓度不会改变,灌装高级名酒不会失去醇香.产品不会溢流,也不发生回流。但在真空下,对某些带有芳香的液体,要损失一些香味。图3 -35所示为一低真空下依靠重力灌装的差压灌装工作原理图。

3.4.1. 2纯负压法灌装

图3 - 36所示为一典型的纯负压法灌装工作原理图。灌装系统内的压力应低于大气压力。灌装阀密封块抵住容器的同时开启阀门,由于与真空室相通的容器内也为真空,液体可被迅速抽进容器中,直至灌装到预定液位。通常最后会有相当量的液体被抽到排出管中,进入溢流槽后被回收再循环。

负压法灌装的工艺过程:①瓶内抽真空;②进液排气;③停止进液;④余液因流(排气管中余液经真空室回到储液箱)。

负压法可提高灌装速度,减少产品与空气的接触,有利于延长产品的保存期,其全封闭状态还限制了产品中有效成分的逸散。

负压式自动灌装机应用范围很广,适用于灌装黏度稍大的液体,如油类、糖來,不宜多暴露于空气中的含维生素的液料,如蔬菜、果汁以及各类罐头的加注糖水、盐水、消汤等。

注意:负压灌装时的低真空度应适当,真空度过高,可能造成软包装(如PET瓶)的变形;真空度过低,灌装阀上气管就不会将阀口和回气管管壁的液体和气泡抽回,造成阀的滴漏。

罐装机原理

第三章 灌装机械 第一节 概 述 将液体按预定量灌注到包装容器内的机器称为灌装机械。 一、灌装机的分类 1.根据灌装方法区分 (1)常压灌装机 在常压下将液体产品充填到包装容器内的机器称常压灌装机,它只适宜灌装低粘度不含气体的液体产品,如白酒、醋、酱油等。 (2)负压灌装机 先将包装容器抽气形成负压,然后再将液体产品充填到包装容器内的机器称负压灌装机。负压灌装机分为两种: ①压差式负压灌装机 贮液箱内处于常压,只对包装容器抽气使之形成负压,依靠贮液箱和待灌容器之间的压力差将液体产品充填到包装容器内的机器。称为压差式负压灌装机。 ②重力式负压灌装机 将贮液箱和包装容器都抽气形成负压,液体产品依靠本身的自重充填到包装容器内的机器,称为重力式负压灌装机。 负压灌装机适用于灌装含维生素的饮料、有毒的农药和化工试剂等。 (3)等压灌装机 先向包装容器充气,使其内部的气体压力和贮液箱内的气体压力相等。然后将液体产品充填到包装容器内的机器称为等压灌装机。它适用于灌装含气饮料和含气酒类,例如汽水、可口可乐、啤酒、气酒等。它可以保证灌装产品的质量和计量精度。 (4)压力灌装机 压力灌装机是利用外部的机械压力将液体产品充填到包装容器内的机器。它适用于灌装粘稠性物料,例如牙膏、番茄酱、豆瓣酱、香脂等。 2.根据灌装机中包装容器的传送形式区分 (1)直线型灌装机 在灌装时,包装容器由一个工位直线式间歇地运动到另一个工位,并在停歇时完成灌装的机器称直线型灌装机。 (2)旋转型灌装机 这种类型的灌装机在包装容器进入灌装工位后,围绕工作台回转一周,作等速回转运动,并完成灌装。旋转型灌装机的结构如图3-1所示。 图3-1 DeltaF旋转型灌装机 1-输入分瓶蜗杆 2-进瓶拨轮 3-升降机构 4-定中罩 5-中间拨轮 6-压盖拨轮 7-出瓶拨轮 8-环形酒缸 9-真空通道 10-灌装阀 11-旋转分配器 液料由旋转分配器11进入环形贮液箱8中,瓶子由瓶的输送装置1、星形拨轮2送入

啤酒灌装机设计计算说明书

机械原理课程设计 计算说明书 设计题目:啤酒灌装机 专业:机械设计制造及其自动化 设计者:1351781 陈杜煜 1351782秦天 1351789徐云帆 1351779 巣嘉欣 1257040 李明哲 1351814肖翼龙 指导老师:刘榕 2015年5月30日

目录 一、设计题目及内容-----------------------------------------------------------------4 1.1工作原理-----------------------------------------------------------------4 1.2原始数据及要求--------------------------------------------------------4 1.3设计任务-----------------------------------------------------------------4 二、整机工作运动分析--------------------------------------------------------------5 2.1 整机结构示意图-------------------------------------------------------------5 2.2 局部机构运动说明----------------------------------------------------------5 2.2.1 减速箱装置-----------------------------------------------------------5 2.2.2 瓶盖拨正装置--------------------------------------------------------6 2.2.3 压盖装置--------------------------------------------------------------7 2.2.4 凸轮机构--------------------------------------------------------------8 2.2.5 圆形轨道装置--------------------------------------------------------9 2.2.6进瓶装置---------------------------------------------------------------10 2.3 运动循环图-------------------------------------------------------------------11 三、机械运动方案的拟定----------------------------------------------------------12 3.1 瓶盖拨正装置---------------------------------------------------------------12 3.2 压盖装置---------------------------------------------------------------------14 3.3. 旋转装置--------------------------------------------------------------------16 四、设计计算及运动图像----------------------------------------------------------17 4.1 送瓶机构计算---------------------------------------------------------------17 4.2 瓶盖拨正机构计算---------------------------------------------------------17 4.3 圆形轨道机构计算---------------------------------------------------------18

机械压力灌装机主要技术参数、主要结构和工作原理

3.5机械压力灌装机 现以GT-12活塞式灌酱机为例(图3 -42所示),说明机械压力式灌装机的主要结构和工作原理。 3.5.1主要技术参数 (1)灌装物料:黏稠液料,如28%的蕃茄酱、桔酱、果酱等。 (2)灌装罐型:539(70g),668(198g)。 (3)灌装阀头数:12个。 (4)装料活塞直径:80mm。 (5)装料活塞行程:10mm~100mm。 (6)生产能力:(12~200)罐/min。 (7)电动机功率:1.5kW。 3.5.2主要结构和工作原理 压力法灌装与负压法灌装正好相反,灌装密封系统处于高于大气压的状态中,将正压力加于产品上。如图3 -43所示,可通过对储液箱顶部预留空间加压的方法中泵将产品压到灌装阀的方法,完成液料或半液料的充灌。

压力灌装机没有瓶托,没有灌装缸,设备为卡瓶颈定位灌装,在灌装转台上有一个分配器,分配器的一端连接至机外的水泵(水泵安装在一只储液箱中),另一端用软管连接到各个灌装阀。灌装转台上有环形定位圈,定位圈上有与灌装阀等量的弧形定位槽,定位槽的中心线与阀的中心线重合。当PET瓶被输送到灌装转台,并被拨盘以瓶颈定位到弧形定位槽内,挂在了灌装转台的环形定位圈上,此时瓶口中心即与灌装阀的中心重合。灌装阀在随灌装转台的回转中沿凸轮下降,与PET瓶口密封并随之顶开灌装阀进液。设备之外储液罐中的水泵通过灌装机上的分配器向瓶里供液,灌装至瓶满口。瓶内气体以及灌装满口后从进液管压进过量的液体将由回气(液)管返回储液罐。由于进液施以一定的液压,灌装速度可达300ml/8。当设备精度调整到一个动态平衡的状态时,回气(液)管主要回气,回水量很小。液体在PET瓶中的液面高度由客户确定数值,由伸入瓶口内阀管的体积决定,即阀管伸入瓶口长短对灌装无影响,只影响液面高度。

灌装机分类方法

灌装机分类方法 灌装机也有称之为灌注机,灌即是注,注即是灌。 常压灌装机 是在大气压力下靠液体自重进行灌装。这类灌装机又分为定时灌装和定容灌装两种,只适用于灌装低粘度不含气体的液体如牛奶、葡萄酒等。 压力灌装机 是在高于大气压力下进行灌装,也可分为两种:一种是贮液缸内的压力与瓶中的压力相等,靠液体自重流入瓶中而灌装,称为等压灌装;另一种是贮液缸内的压力高于瓶中的压力,液体靠压差流入瓶内,高速生产线多采用这种方法。压力灌装机适用于含气体的液体灌装,如啤酒、汽水、香槟酒等。 真空灌装机 是在瓶中的压力低于大气压力下进行灌装。这种灌装机结构简单,效率较高,对物料的粘度适应范围较广,如油类、糖浆、果酒等均可适用。 油类灌装机 可以灌装各类油品,如食用油、润滑油、花生油、豆油等。该类灌装机是针对油品物料灌装专门开发研制的灌装机械,可实现人工操作和无人化操作的灵活 注塞式灌装机 该类灌装机广泛适用于医药、食品、日化、油脂、农药及其他特殊行业,可灌装各种液体、膏体类产品,如消毒液、洗手液、牙膏、药膏、各种化妆品等物品. 液体灌装机 全新卧式设计,轻巧方便,自动抽料,对于黏稠较大的膏体可加料斗加料。立式液体灌装机 手动及自动相互切换功能:当机器处于“自动”状态,机器按设定速度,自动进行连续灌装。而当机器处于"手动"状态,操作人员踩动踏板,来实现灌装,若一直踩住不放,则也变为自动连续灌装的状态。防滴漏灌装系统:灌装时气缸上下动作,带动闷头。料缸、三通部分采用手铐式连接,无须任何特殊工具,装卸清洗十分便捷。 膏体灌装机 适合于灌制从水剂到膏霜的各种黏度产品,是广大日化、医药、食品、农药等行业的理想填充机型。 酱类灌装机 适用于调味品中带颗粒并且浓度较大的辣椒酱、豆瓣酱、花生酱、芝麻酱、果酱、牛油火锅底料、红油火锅底料等物质的粘稠酱类的灌装。按照操作流程可以分为全自动灌装机和半自动灌装机称重式灌装机,适用于黏度较低的液体物料。例如,油漆,涂料,树脂,及各种化工原料。 颗粒浆状灌装机 适用于医药、日化、食品、农药及特殊行业,是理想的颗粒浆状粘度流体充填设备。该机为半自动活塞式灌装机,可灌装颗粒浆状流体物料。机型小巧,立式结构,节省场地。操作方便,气动元件均采用德国FESTO和台湾AirTac气动元件。物料接触部分均采用316L不锈钢材料制成,符合GMP要求。灌装阀由气动阀控制,灌装精度更高。灌装量和灌装速度均可任意调节。 粉剂灌装机 该机适用于化工、食品、农、副产品等行业的粉状、小颗粒状物料的定量灌装。

膏体自动灌装机机械原理设计说明书

机械原理课程设计 说明书 设计题目:膏体自动灌装机 专业 10机械设计制造及其自动化 班级一班 设计者孙凡方长胜徐森杨申陈俊明指导教师张荣老师 日期 2012年 5 月 30 日

目录 一、设计任务 1 二、设计要求和内容 1 三、确定工作原理,构思工艺动作过程 1 四、根据工艺动作顺序和协调要求拟定运动循环图 1 五、执行机构的选型 3 六、画出设计方案的机械运动简图 8 七、对机械传动系统进行尺度设计 8 八、对机构执行系统部分进行尺度计算 11 九、总体机构运动简图 16 十、参考书目 16 十一、设计小结及体会17

膏体自动灌装机设计说明书 一、设计任务(包括主要原理及工艺动作) 膏体自动灌装机是通过出料活塞杆上下往复运动实现膏体灌装入盒内的,其主要工艺动作如下: (1)、将空盒送入六工位转盘,利用转盘间歇运动变换不同工位; (2)、在灌装工位上空盒上升灌入膏体; (3)、在贴锡纸工位上粘贴锡纸; (4)、在盖盒盖工位上将盒盖压下; (5)、送出成品。 二、设计要求和内容(包括原始数据和设计要求) 1、电动机选择Y系列交流异步电动机,转速为960r/min; 2、膏体自动灌装机的生产能力:24盒/min; 3、膏体盒尺寸D=30~50mm,高度h=10~15mm; 4、工作台面距离地面的距离为1100~1200mm; 5、构件质量和转动惯量不计; 6、要求结构紧凑、传动性能优良、运动灵活可靠、噪声尽量减小。 三、确定工作原理,构思工艺动作过程: 首先我们成立设计小组,从产品的设计要求等方面出发,膏体自动灌装机要求完成以下几个工艺动作: 1、送盒:这一动作由传送带来完成,保证传送带的连续运转; 2、六工位转盘的间歇转动:这一动作有槽轮机构来实现; 3、灌装:这一过程可以由凸轮的反复运转来实现; 4、贴锡纸、压盖:这两项工作可以由一个凸轮带动一组压杆来实现; 5、送出成品:由传送带完成。 四、根据工艺动作顺序和协调要求拟定运动循环图:

啤酒灌装机原理

啤酒灌装机原理 机械原理课程设计 设计说明书 啤酒灌装机 小组成员姓名 班级 学号 指导老师 2012年 5月 日 12 一( 啤酒灌装机原理 1.啤酒灌装机的工作原理啤酒的灌装工艺已经相当成熟。基本上可以分为七部分。 灌装机是围绕灌装的工艺流程展开的,其工作原理是:从洗瓶机出来的洁净瓶子由输瓶带送入灌装机的进瓶螺旋,经进瓶星轮送至回转台的托瓶气缸上并升高(瓶口在定中装置的导向下紧压灌装阀的下料口,形成密封。瓶子在被抽真空后,贮液缸内的背压气体(CO2,)被冲人瓶中,当瓶中气体压力与贮液缸内气体压力相等时,液阀在液阀弹簧的作用下开启(此时啤酒通过回气管上伞型反射环的导向作用(自动沿瓶壁灌入玻璃瓶内,玻璃瓶中的CO2,通过回气管被置换回贮液缸内(当酒液上升到一定高度并将回气管口封闭时(自动停止下酒。然后将液阀和气阀关闭,排掉瓶颈部位的压力气体以防止带气酒液在玻璃瓶下降时的喷涌,这样便完成了整个灌装过程。

二(液体灌装机的分类与选择 1.液体灌装机的分类 液体灌装机按灌装原理可分为常压灌装机、压力灌装机和真空灌装机。 常压灌装机是在大气压力下靠液体自重进行灌装。这类灌装机又分为定时灌装和定容灌装两种,只适用于灌装低粘度不含气体的液体如牛奶、葡萄酒等。 压力灌装机是在高于大气压力下进行灌装,也可分为两种:一种是贮液缸内的压力与瓶中的压力相等,靠液体自重流入瓶中而灌装,称为等压灌装;另一种是贮液缸内的压力高于瓶中的压力,液体靠压差流入瓶内,高速生产线多采用这种方法。压力灌装机适用于含气体的液体灌装,如啤酒、汽水、香槟酒等。 真空灌装机是在瓶中的压力低于大气压力下进行灌装。这种灌装机结构简单,效率较高,对物料的粘度适应范围较广,如油类、糖浆、果酒等均可适用。 液体灌装机的流程 2.液体灌装机的选择 灌装机的选择:合理选择灌装机是保证产品质量,提高经济效益的重要途径。一般来说,应密切联系生产实际,尽量选择质量好、效率高、结构简单、使用维修方便、体积小、重量轻的灌装机。灌装机知识在选择灌装机时,应遵循以下原则。 为生产工艺服务的原则。首先应根据灌装物料的性质(粘度、起泡性、挥发性、含气性等)选择适宜的灌装机,以满足生产工艺要求。例如对于芳香较浓的酒液,为避免挥发性芳香物质受到损失,一般应采用容杯式或常压灌装机;对于果汁类料液,为了减少与空气接触,保证产品质量,一般应采用真空加汁类灌装机。其次,应使灌装机的生产能力和前后工序的加工、包装机械的生产能力相匹配。生产率高和产品质量好的原则。生产率的高低直接反映生产线的生产能力。所以生产率越高,其产生的经济效益越好。为了提高产品质量,应选择设备精度高、自动化

电气控制线路图

1.单按钮控制电动机起停线路 常规电动机起动、停止需用两个按钮,在多点控制中,则需按钮引线较多。利用一个按钮多点远程控制电动机的起停,则可简化控制线路又节省导线。如图所示,其工作原理是:起动时.按下按钮AN,继电器1J线圈得电吸合,1J常开触点闭合,交流接触器C线圈通电,C吸合并自锁.电动机起动。C的常开辅助触头闭合,常闭辅助肋头断开.这时,继电器2J的线圈因1J的常闭触点已断开而不能通电,所以2J不能吸合。松开按钮AN,因C已自锁,所以交流接触器C仍吸合,电动机继续运转。但这时1J因AN放松而断电释放,其常闭触点复位,为接通2J作好准备。在第二次按下按钮AN,这时继电器1J线圈通路被C常闭触头切断,所以U不会吸合,而2J线圈通电吸合。2J吸合后,其常闭触点断开,切断C 线圈电源,C断电释放,电动机停转。 2.接触器控制电机线路 具有自锁功能的电机控制线路,如图所示,当起动电动机时合上电源开关HK,按下起动按钮酗,接触器C线圈获电,C主触点闭合使电动机M运转;松开QA,由于接触器C常开辅助触点闭合自锁,控制电路仍保持接通,电动机M继续运转。停止时,按TA接触器C 线圈断电.C主触点断开,电动机M停转,同时自保持辅助触点分断。具有自锁的正转控制线路的重要特点是它具有欠压与失压(零压)保护作用。 有很多生产机械因负载过大、操作频繁等原因,使电动机定子绕组中长时间流过较大的电流,有时熔断器在这种情况下尚未及时熔断,以致引起定子绕组过热,影响电动机的使用寿命.严重的甚至烧坏电动机。因此,对电动机还必须实行过载保护。本线路具有热继电保护功能,当电动机过载时.主回路热继电器RJ所通过的电流超过额定电流值,使RJ内部

电气控制电路基础(电气原理图)

电气控制电路基础(电气原理图) 电气控制系统图一般有三种:电气原理图、电器布置图和电气安装接线图。 这里重点介绍电气原理图。 电气原理图目的是便于阅读和分析控制线路,应根据结构简单、层次分明清晰的原则,采用电器元件展开形式绘制。它包括所有电器元件的导电部件和接线端子,但并不按照电器元件的实际布置位置来绘制,也不反映电器元件的实际大小。 电气原理图一般分主电路和辅助电路(控制电路)两部分。 主电路是电气控制线路中大电流通过的部分,包括从电源到电机之间相连的电器元件;一般由组合开关、主熔断器、接触器主触点、热继电器的热元件和电动机等组成。 辅助电路是控制线路中除主电路以外的电路,其流过的电流比较小和辅助电路包括控制电路、照明电路、信号电路和保护电路。其中控制电路是由按钮、接触器和继电器的线圈及辅助触点、热继电器触点、保护电器触点等组成。 电气原理图中所有电器元件都应采用国家标准中统一规定的图形符号和文字符号表示。 电气原理图中电器元件的布局

电气原理图中电器元件的布局,应根据便于阅读原则安排。主电路安排在图面左侧或上方,辅助电路安排在图面右侧或下方。无论主电路还是辅助电路,均按功能布置,尽可能按动作顺序从上到下,从左到右排列。 电气原理图中,当同一电器元件的不同部件(如线圈、触点)分散在不同位置时,为了表示是同一元件,要在电器元件的不同部件处标注统一的文字符号。对于同类器件,要在其文字符号后加数字序号来区别。如两个接触器,可用KMI、KMZ文字符号区别。 电气原理图中,所有电器的可动部分均按没有通电或没有外力作用时的状态画出。 对于继电器、接触器的触点,按其线圈不通电时的状态画出,控制器按手柄处于零位时的状态画出;对于按钮、行程开关等触点按未受外力作用时的状态画出。 电气原理图中,应尽量减少线条和避免线条交叉。各导线之间有电联系时,在导线交点处画实心圆点。根据图面布置需要,可以将图形符号旋转绘制,一般逆时针方向旋转90o,但文字符号不可倒置。 图面区域的划分 图纸上方的1、2、3…等数字是图区的编号,它是为了便于检索电气线路,方便阅读分析从而避免遗漏设置的。图区编号也可设置在图的下方。

啤酒灌装技术要点

塑料啤酒瓶啤酒灌装工艺:在啤酒灌装生产线上增设吹塑机和紫外线灭菌设备,将现有啤酒灌装生产线的气顶压力,由原来的4-5Kg降至2kg以内,以减轻瓶子的压力,啤酒液采用灌装前高温瞬时灭菌以减小或避免因高温使瓶内产生瞬间高压对塑料啤酒瓶的影响。 工艺步骤如下: a/吹塑制瓶-紫外线灭菌-上灌装线备用;b/啤酒液灌装前瞬时灭菌-灌装机灌装-引泡排气-拧盖-验酒-清水冲洗-风力干燥-贴标-热塑包装-入库存储。 塑料啤酒瓶在啤酒灌装线上的应用技术和现有技术相比,具有工艺合理、降低生产成本、减少水资源浪费、保护环境、杜绝爆瓶事故、减轻交通运输压力等特点,不仅具有很好的经济效益,更有很好的社会效益。

影响啤酒灌装机灌装效果的因素分析 本文介绍了啤酒灌装机的工作原理,对影响啤酒灌装机灌装效果的因素进行了分析,并提出了相应的提高措施。 啤酒作为一种口味独特的风味饮料.深受广大老百姓的喜欢,近年来由于受酿酒原材料涨价的影响,啤酒的酿造成本随之增高.而啤酒的市场竞争越来越激烈.啤酒生产厂家为了争夺啤酒的市场份额.一方面对啤酒的销售价格不敢轻易提价.一方面内部加强管理努力消化原材料涨价带来的负面影响。啤酒灌装机是啤酒包装生产线的核心设备.啤酒灌装过程中出现的冒酒、灌不满、液位偏高或偏低、增氧量和瓶颈空气超出标准等现象,都会直接导致酒损的增加,从而增加了啤酒的包装成本,因此.灌装机灌装效果的好坏直接影响到企业的经济效益。下面我们先了解一下啤酒灌装机的基本要求和工作原理.然后再对影响灌装效果的一些主要因素做分析。 1 啤酒灌装机的基本要求 (轻工行业标准) (1)液位精度合格率(液位差不大于±6mm) 最低液位时的容量应达到公称容量的98.5%以上)见下表。 [UploadFile=1_1156763156.jpg] (2)啤酒损失率不大于O.6%。 (3)灌装增氧量:一次抽真空时不大于 O.15mg/L,二次抽真空时不大于0.04mg/L。 (4)瓶颈空气体积不大于2mL。 2.啤酒灌装机的工作原理啤酒的灌装工艺已经相当成熟.基本上可以分为七部分.如图1所示: [UploadFile=1_1156763179.jpg] 灌装机是围绕灌装的工艺流程展开的,其工作原理是:从洗瓶机出来的洁净瓶子由输瓶带送入灌装机的进瓶螺旋,经进瓶星轮送至回转台的托瓶气缸上并升高.瓶口在定中装置的导向下紧压灌装阀的下料口,形成密封。瓶子在被抽真空后,贮液缸内的背压气体(CO,)被冲人瓶中,当瓶中气体压力与贮液缸内气体压力相等时,液阀在液阀弹簧的作用下开启.此时啤酒通过回气管上伞型反射环的导向作用.自动沿瓶壁灌入玻璃瓶内,玻璃瓶中的CO,通过回气管被置换回贮液缸内.当酒液上升到一定高度并将回气管口封闭时.自动停止下酒。然后将液阀和气阀关闭,排掉瓶颈部位的压力气体以防止带气酒液在玻璃瓶下降时的喷涌,这样便完成了整个灌装过程。 3.影响灌装机灌装效果的因素分析 3.1 灌装压力对灌装效果的影响我们知道,啤酒中含有饱和溶解的CO 气体,这些CO 是在发酵过程中产生的,或者通过人工充CO ,加入到啤酒中的,啤酒对CO2的溶解度随啤酒温度、压力而变化。下面我们用公式来说明:

只要一分钟,教你看懂电气控制电路图!

只要一分钟,教你看懂电气控制电路图! 看电气控制电路图一般方法是先看主电路,再看辅助电路,并用辅助电路的回路去研究主电路的控制程序。电气控制原理图一般是分为主电路和辅助电路两部分。其中的主电路是电气控制线路中大电流流过的部分,包括从电源到电机之间相连的 、“顺 除了合理地选择拖动、控制方案外,在控制线路中还设置了一系列电气保护和必要的电气联锁。在电气控制原理图的分析过程中,电气联锁与电气保护环节是一个重要内容,不能遗漏。 总体检查:经过“化整为零”,逐步分析了每一局部电路的工作原理以及各部分之间的控制关系之后,还必须用“集零为整”的方法检查整个控制线路,看是否有遗漏。

特别要从整体角度去进一步检查和理解各控制环节之间的联系,以达到正确理解原理图中每一个电气元器件的作用。 1、看主电路的步骤 第一步:看清主电路中用电设备。用电设备指消耗电能的用电器具或电气设备,看图首先要看清楚有几个用电器,它们的类别、用途、接线方式及一些不同要求等。 2 则可先排除照明、显示等与控制关系不密切的电路,以便集中精力进行分析。 第一步:看电源。首先看清电源的种类。是交流还是直流。其次。要看清辅助电路的电源是从什么地方接来的,及其电压等级。电源一般是从主电路的两条相线上接来,其电压为380V.也有从主电路的一条相线和一零线上接来,电压为单相220V;此外,也可以从专用隔离电源变压器接来,电压有140、127、36、6.3V等。辅助电

路为直流时,直流电源可从整流器、发电机组或放大器上接来,其电压一般为24、12、6、4.5、3V等。辅助电路中的一切电器元件的线圈额定电压必须与辅助电路电源电压一致。否则,电压低时电路元件不动作;电压高时,则会把电器元件线圈烧坏。 第二步:了解控制电路中所采用的各种继电器、接触器的用途。如采用了一些特殊 而是相互联系、相互制约的。这种互相控制的关系有时表现在一条回路中,有时表现在几条回路中。 第五步:研究其他电气设备和电器元件。如整流设备、照明灯等。 综上所述,电气控制电路图的查线看图法的要点为: (1)分析主电路。从主电路人手,根据每台电动机和执行电器的控制要求去分析各

灌装机的毕业设计

1 绪论 1.1 包装机械化的重要意义 近半个多世纪来,随着生产与流通日益社会化、现代化,产品包装正以崭新的面貌崛起,受到人们的普遍重视。无论在国内或国外,包装工作已涉及各行各业,面广量大,对人民生活、国际贸易和国防建设都带来深刻的影响,甚至在现实生活中出现了过去难以想象的新情况。 大量事实表明,实现包装的机械化和自动化,尤其是实现具有高度灵活性的自动包装线,不仅体现了现代生产的发展方向,同时也可以获得巨大的经济效益。 (a)能增加花色品种,改善产品质量,加强市场竞争能力; (b)能改善劳动条件,避免污染危害环境; (c)能节约原材料,减少浪费,降低成本; (d)能提高生产效率,加速产品的不断更新。 实现包装机械化和建立现代包装工业,将会更好地适应市场的实际需要,更加合理地利用劳动力,为社会多创造财富[9]。 1.2 包装机械的组成 包装机械由动力机、传动部分和执行部分等组成。通常又将包装机械分为八个组成要素: (1)被包装物品的计量与供送系统 被包装物品的计量与供送系统是指将被包装物品进行计量、整理和排列,并输送至预定工位的装置系统。 (2)包装材料的整理与供送系统 包装材料的整理与供送系统是指将包装材料进行定长切断或整理排列,并逐个输送至预定工位的装置系统。 (3)主传送系统 主传送系统是指将被包装物品和包装材料由一个包装工位顺次传送到下一个包装工位的装置系统。 (4)包装执行机构 包装执行机构是指直接进行裹包、充填、封口、贴标、捆扎和容器成型等包装操作的机构。 (5)成品输出机构 成品输出机构是指从包装机上卸下、定向排列并输出的机构。 (6)动力机和传动系统

动力机和传动系统将动力机的动力与运动传递给执行机构和控制元件,使之实现预定动作的装置系统。通常由机、电、光、液、气等多种形式的传动、操纵、控制以及辅助等装置组成。 (7)控制系统 控制系统由各种自动和手动控制装置等所组成,是现代包装机的重要组成部分,包括包装过程及其参数的控制,包装质量、故障与安全的控制。 (8)机身 1.3 我国包装机械的现状及包装机械的发展未来 1.3.1 我国包装机械的现状 灌装机械制造水平的发展体现在灌装阀核心技术的发展上:从重力灌装到先进的抽真空等压灌装;从平面阀密封结构到堆形阀密封结构。这些都体现了技术的进步与发展。我国的灌装机械制造业,经历了仿制、引进技术、消化吸收、创新、自主开发的过程,技术进步及创新的速度更快,而且在不断缩小与国外先进技术之间的距离。 现代灌装技术的目标是精确、高效、自动化。精确的灌装量,灌装过程的高速、可靠,尽量小的液损,整条生产线的最优化控制,都由于电子技术的实际应用而成为可能。电子灌装阀灌装技术迅速发展是大势所趋。目前国外灌装机使用的电子阀有三种形式:探针式(液位传感器)电子阀、配置电磁流量计的电子阀、配置定量筒的电子阀。我国一些灌装设备制造厂也在开始研制适合中国国情的电子阀灌装机,但电子阀灌装机在我国的推广使用受到国产包装容器几何形状精度不高和电子器件水平的制约。 1.3.2 包装机械的发展未来 随着包装机械竞争加剧,未来包装业将配合产业自动化趋势,朝着研发技术、人才及高速包装机等方向进行,在技术发展上正朝着以下方向发展。 机械功能多元化。工商业产品已趋向精致化及多元化,在大环境变化下,多元化、弹性化且具有多种切换功能的包装机各种方能适应市场需求。 结构设计标准化、模组化。充分利用原有机型模组化设计,可在短时间内转换新机型。 控制智能化。目前包装机械厂家普遍使用PLC动力负载控制器,虽然PLC弹性很大,但仍未具有电脑(含软件)所拥有的强大功能。未来包装机械必须具备多功能化、调整操作简单等条件,基于电脑的智能型仪器将成为食品包装控制器的新趋势。 结构运动高精度化。结构设计及结构运动控制等事关包装机械性能的优劣,可通过马达、编码器及数字控制(NC)、动力负载控制(PLC)等高精密控制器来完成,并适度地做产品延伸,朝高科技产业的包装设备来研发。

啤酒灌装方案

啤酒生产灌装方案

第一章啤酒工艺流程 啤酒生产工艺流程可以分为制麦、糖化、发酵、包装四个工序。现代化的啤酒厂一般已经不再设立麦芽车间,因此制麦部分也将逐步从啤酒生产工艺流程中剥离。) 一个典型的啤酒生产工艺流程图如下(不包括制麦部分): 图中代号所表示的设备为: 1、原料贮仓 2、麦芽筛选机 3、提升机 4、麦芽粉碎机 5、糖化锅 6、大米筛选机 7、大米粉碎机 8、糊化锅 9、过滤槽 10、麦糟输送 11、麦糟贮罐 12、煮沸锅/回旋槽 13、外加热器 14、酒花添加罐 15、麦汁冷却器 16、空气过滤器 17、酵母培养及添加罐 18、发酵罐 19、啤酒稳定剂添加罐 20、缓冲罐 21、硅藻土添加罐 22、硅藻土过滤机 23、啤酒精滤机 24、清酒罐 25、洗瓶机 26、灌装机 27、杀菌机 28、贴标机 29、装箱机 (一)制麦工序 大麦必须通过发芽过程将内含的难溶性淀料转变为用于酿造工序的可溶性糖类。大麦在收获后先贮存2-3月,才能进入麦芽车间开始制造麦芽。

为了得到干净、一致的优良麦芽,制麦前,大麦需先经风选或筛选除杂,永磁筒去铁,比重去石机除石,精选机分级。 制麦的主要过程为:大麦进入浸麦槽洗麦、吸水后,进入发芽箱发芽,成为绿麦芽。绿麦芽进入干燥塔/炉烘干,经除根机去根,制成成品麦芽。从大麦到制成麦芽需要10天左右时间。 制麦工序的主要生产设备为:筛(风)选机、分级机、永磁筒、去石机等除杂、分级设备;浸麦槽、发芽箱/翻麦机、空调机、干燥塔(炉)、除根机等制麦设备;斗式提升机、螺旋/刮板/皮带输送机、除尘器/风机、立仓等输送、储存设备。 (二)糖化工序 麦芽、大米等原料由投料口或立仓经斗式提升机、螺旋输送机等输送到糖化楼顶部,经过去石、除铁、定量、粉碎后,进入糊化锅、糖化锅糖化分解成醪液,经过滤槽/压滤机过滤,然后加入酒花煮沸,去热凝固物,冷却分离 麦芽在送入酿造车间之前,先被送到粉碎塔。在这里,麦芽经过轻压粉碎制成酿造用麦芽。糊化处理即将粉碎的麦芽/谷粒与水在糊化锅中混合。糊化锅是一个巨大的回旋金属容器,装有热水与蒸汽入口,搅拌装臵如搅拌棒、搅拌桨或螺旋桨,以及大量的温度与控制装臵。在糊化锅中,麦芽和水经加热后沸腾,这是天然酸将难溶性的淀粉和蛋白质转变成为可溶性的麦芽提取物,称作"麦芽汁"。然后麦芽汁被送至称作分离塔的滤过容器。麦芽汁在被泵入煮沸锅之前需先在过滤槽中去除其中的麦芽皮壳,并加入酒花和糖。煮沸:在煮沸锅中,混合物被煮沸以吸取酒花的味道,并起色和消毒。在煮沸后,加入酒花的麦芽汁被泵入回旋沉淀槽以去处不需要的酒花剩余物和不溶性的蛋白质。 糊化锅:首先将一部分麦芽、大米、玉米及淀粉等辅料放入糊化锅中煮沸。 糖化槽:往剩余的麦芽中加入适当的温水,并加入在糊化锅中煮沸过的辅料。此时,液体中的淀粉将转变成麦芽糖。 麦汁过滤槽:将糖化槽中的原浆过滤后,即得到透明的麦汁(糖浆)。 煮沸锅:向麦汁中加入啤酒花并煮沸,散发出啤酒特有的芳香与苦味。 (三)发酵工序

电气控制电路图

电气控制系统图一般有三种:电气原理图、电器布置图和电气安装接线图。 这里重点介绍电气原理图。 电气原理图目的是便于阅读和分析控制线路,应根据结构简单、层次分明清晰的原则,采用电器元件展开形式绘制。它包括所有电器元件的导电部件和接线端子,但并不按照电器元件的实际布置位置来绘制,也不反映电器元件的实际大小。 电气原理图一般分主电路和辅助电路(控制电路)两部分。 A主电路是电气控制线路中大电流通过的部分,包括从电源到电机之间相连的电器元件;一般由组合开关、主熔断器、接触器主触点、热继电器的热元件和电动机等组成。 B辅助电路是控制线路中除主电路以外的电路,其流过的电流比较小和辅助电路包括控制电路、照明电路、信号电路和保护电路。其中控制电路是由按钮、接触器和继电器的线圈及辅助触点、热继电器触点、保护电器触点等组成。 电气原理图中所有电器元件都应采用国家标准中统一规定的图形符号和文字符号表示。 电气原理图中电器元件的布局 电气原理图中电器元件的布局,应根据便于阅读原则安排。主电路安排在图面左侧或上方,辅助电路安排在图面右侧或下方。无论主电路还是辅助电路,均按功能布置,尽可能按动作顺序从上到下,从左到右排列。 电气原理图中,当同一电器元件的不同部件(如线圈、触点)分散在不同位置时,为了表示是同一元件,要在电器元件的不同部件处标注统一的文字符号。对于同类器件,要在其文字符号后加数字序号来区别。如两个接触器,可用KMI、KMZ 文字符号区别。 电气原理图中,所有电器的可动部分均按没有通电或没有外力作用时的状态画出。 对于继电器、接触器的触点,按其线圈不通电时的状态画出,控制器按手柄处于零位时的状态画出;对于按钮、行程开关等触点按未受外力作用时的状态画出。电气原理图中,应尽量减少线条和避免线条交叉。各导线之间有电联系时,在导线交点处画实心圆点。根据图面布置需要,可以将图形符号旋转绘制,一般逆时针方向旋转90o,但文字符号不可倒置。 图面区域的划分 图纸上方的1、2、3…等数字是图区的编号,它是为了便于检索电气线路,方便阅读分析从而避免遗漏设置的。图区编号也可设置在图的下方。 图区编号下方的的文字表明它对应的下方元件或电路的功能,使读者能清楚地知道某个元件或某部分电路的功能,以利于理解全部电路的工作原理。 符号位置的索引 q 符号位置的索引用图号、负次和图区编号的组合索引法,索引代号的组成如下: q 图号是指当某设备的电气原理图按功能多册装订时,每册的编号,一般用数字表示。

机械原理作业旋转型灌装机

机械原理课程设计任务书 旋转型灌装机 图1-1 旋转型灌装机 1.1设计题目及原始数据 设计旋转型灌装机。在转动工作台上对包装容器(如玻璃瓶)连续灌装流体(如饮料、酒、冷霜等),转台有多工位停歇,以实现灌装、封口等工序。为保证在这些工位上能够准确地灌装、封口,应有定位装置。如图1中,工位1:输入空瓶;工位2:灌装;工位3:封口;工位4:输出包装好的容器。 该机采用电动机驱动,传动方式为机械传动。技术参数见下表。 旋转型灌装机技术参数表 1.2 设计方案提示 1.采用灌瓶泵灌装流体,泵固定在某工位的上方。 2.采用软木塞或金属冠盖封口,它们可由气泵吸附在压盖机构上,由压盖机构压入(或通过压盖模将瓶盖紧固在)瓶口。设计者只需设计作直线往复运动的压盖机构。压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。 3.此外,需要设计间歇传动机构,以实现工作转台间歇传动。为保证停歇可靠,还应有定位(锁紧)机构。间歇机构可采用槽轮机构、不完全齿轮机构等。定位(锁紧)机构可采用凸轮机构等。 1.3设计任务 1.旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构;

2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图; 3.图纸上画出旋转型灌装机的运动方案简图,并用运动循环图分配各机构运动节拍; 4.电算法对连杆机构进行速度、加速度分析,绘出运动线图。图解法或解析法设计平面连杆机构; 5.凸轮机构的设计计算。按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。对盘状凸轮要用电算法计算出理论廓线、实际廓线值。画出从动件运动规律线图及凸轮廓线图; 6.齿轮机构的设计计算; 7.编写设计计算说明书; 2.旋转型灌装机的工作功能原理 图2-1 后,固定于工作台上方的灌装设备和封口压盖设备分别对空容器进行灌装和已灌装容器进行封口压盖。灌装,封口压盖工序完成后,容器随着旋转工作台的间隙旋转运动至4位置,由于输出传送带的作用,在4位置的容器将随着输出传送带被带至下一个工序的位置上。 2.2 旋转型灌装机功能原理

电气控制回路八种常用元件原理介绍

电气控制回路八种常用元件原理介绍 断路器、接触器、中间继电器、热继电器、按钮、指示灯、万能转换开关和行程开关是电气控制回路中最常见的八种元件,以图文并茂的方式介绍常用电气元件的原理及应用,通过了解它们在电气回路中的作用来掌握这些元件平时的运行情况。 1、断路器 低压断路器又称为自动空气开关,可手动开关,又能用来分配电能、不频繁启动异步电机,对电源线、电机等实行保护,当它们发生严重过载、短路或欠压等故障时能自动切断电路。常用断路器外形图(如下图) 1P微型断路器 3P微型断路器

塑壳断路器断路器文字符号为:QF 断路器图形符号为: 单极断路器图形符号三极断路器图形符号

2、接触器 接触器由电磁机构和触头系统两部分组成,接触器最常见线圈电压有AC380V、AC220V、AC110V、AC36V、AC24V、AC12V和DC220V、DC36V、DC24V、DC12V等多种。常用的有AC380V、AC220V,机床常用的有AC110V、AC36V 、DC36V、DC24V、等几种,外形一样,就是线圈的电压有区别。 接触器电磁机构由线圈、动铁心(衔铁)和静铁心组成;接触器触头系统由主触头和辅助触头两部分组成,主触头用于通断主电路,辅助触头用于控制电路中。常用接触器外形图片 接触器文字符号为:KM 接触器图形符号表示为:

接触器线圈图形符号: 接触器主触头图形符 号 : 接触器辅助常开触头图形符号接触器辅助常闭触头图形符号 3、热继电器 热继电器是利用电流通过元件所产生的热效应原理而反时限动作 的继电器。 热继电器文字符号:FR 热继电器图形符号: ---------------------------------

最新啤酒灌装机

啤酒灌装机

摘要 现如今啤酒及其他碳酸饮料在人们的生活中已占据了重要的地位,从而也带动了灌装机械的发展。啤酒灌装是啤酒生产的最后工序,其装备水平直接影响到啤酒的成品质量、成本、销售效果和企业的经济效益。论文重点围绕啤酒的运送和灌装进行了机构的设计与零件校核。 本文首先对所给技术参数包括生产能力、流量、体积等技术参数进行了整理和计算。考虑到加工过程的高效性和可行性,对整体灌装系统进行了初步的机械结构设计,包括运输机构和灌装机构。 然后,针对各个零件的配合关系、强度要求以及寿命要求,对各个机构的零件进行结构以及尺寸的设计,并进行了校核,各个零件均符合要求。 最后,对啤酒灌装机系统的安装要求和维护措施进行了简要的阐述,保证系统运行的可靠与稳定性,满足生产任务的要求。 关键词:啤酒灌装机;机构设计;尺寸;校核;安装;维护 仅供学习与交流,如有侵权请联系网站删除谢谢28

各位如果需要此设计的全套内容(包括二维图纸、中英文翻译、完整版论文、程序、答辩PPT)可加 QQ695939903,如果需要代做也请加上述QQ,代做免费讲解。 仅供学习与交流,如有侵权请联系网站删除谢谢28

Abstract Nowadays, beer and other carbonated drinks have occupied an important position in the people's life, which led to the development of filling machine. Beer filling is the last process in beer production, and the level of equipment affects product quality, cost, beer sales and economic benefit of the enterprise directly. This article designs a mechanism focusing on the beer delivery and filling. Firstly, the technical parameters including the production capacity, flow rate, volume and other technical parameters are organized and calculated. The mechanical structure of the whole filling system is designed considering the feasibility and efficiency of the machining process, including the transport mechanism and the filling mechanism. Then, the structure and size of each body parts are designed and checked for the cooperation of each part and meeting strength requirements and life requirements, all parts fit the bill. Finally, the installation and maintenance measures of the beer filling machine system are briefly described in order to ensure the reliability and stability of system operation, to meet the production requirements. Key-words: beer filling machine; design; size; check; installation; maintenance 仅供学习与交流,如有侵权请联系网站删除谢谢28

封罐机工作原理

全自动封罐机一般应用于自动化生产线,大批量生产线上。 原理: 1.当罐子从上道灌装流入到封罐机上。 2.经过六叉的转动将罐子带入的封罐机。罐子经自动落盖器进行上盖。 3.六叉继续转动下一工位,第一卷刀开始预卷边。 4.六叉继续转动下一工位。第二卷边压紧边。 5.成品输出。 乐凯自动封罐机的运动控制方法为: (1)由伺服电机驱动可旋转角度为360°的气控机械手(有光电传感器肯定起始0点); (2)由步进电机驱动丝杠组件使机械手沿X、Y轴移动(有x、y轴限位开关); (3)可盘旋360°的转盘机构能带动机械手及丝杠组自由旋转(其电气拖动部分由直流电动机、自动封罐机光电编码器、接近开关等组成); (4)旋转基座重要支持以上3部分;

(5)气控机械手的张合由气压控制(充气机遇械手放松,放气机遇械手松开)。其工作过程为:当货物抵达时,机械手系统开始举措;步进电机控制开始向下运动液体灌装机原理通常分为常压灌装机、真空灌装机和压力灌装机,常压下,自动封罐机可根据液体的本身重量实施自流式灌装,灌装方法,是在高于大气压力下进行灌装,贮液缸内的压力高于瓶中的压力,啤酒液体靠压差流入瓶内,灌装机其中较重要部件是PLC控制系统,自动封罐机的液体灌装机采取了三菱PLC位左移指令,驱动履行条件输入每一次由OFF-ON变更时,履行N2位移动,N2为移动的位数。 自动封罐机使用过程中的注意事项及维护方法: 在使用自动封罐机时,用户需自备一个底部有阀门和输出接头的高位大罐,大罐按放地位罐底要高于自动封罐机,用软管与本机顶阀衔接。将本机电机接在220V电源开关上(电器开关用户自备)并将机体外壳接好地线。 自动封罐机按装好后,首先查看各部位能否有松动景象,顶阀上下能否灵巧,待查看所有正常后,开空车试运行,整机旋转方向出厂前定为顺时针方向转动。通过升降机构调整瓶子高度。通过调整灌装管长度抵达灌装液面地位。 该自动封罐机传动部分由电动机通过皮带轮、三角带带动减速机齿轮、易拉罐封口机大齿轮转动从而带动整机旋转。维护与保养为使设备有最佳的牢靠度与寿命,定期保养使设备处在最佳状态是必要的。 在维修及保养期间应停机进行。将自动封罐机运至现场,查看各部位能否有碰损景象和缺漏零件的状态一般是旋转式,有14-18个灌装嘴,产量在1500-3000瓶/小时(按750ml计),虹吸式灌装机是半自动灌装,人工上下瓶,自动灌装,和洗瓶机、冲瓶机、灯检、打塞机、胶帽热缩机、封箱机等配套成流水线。负压式灌装机有旋转式和直线式,葡萄酒一般选用旋转式,有12、16、18、24、32等灌装嘴,产量一般在1500--6000瓶/小时(按750ml计)。负压式灌装机一般和翻转式冲瓶机、灯检、全自动打塞机、全自动胶帽热缩机、全自动贴标机、喷码机、封箱机等配套应用,或许与翻转式冲瓶机、全自动打塞机做成自动封罐机提高设备层次。