微通道换热器在家用空调中的应用情况

微通道换热器在家用空调中的应用情况

张会勇李俊明王补宣

清华大学

摘要:基于对国内外微通道换热器特别是微通道百叶窗式换热器应用于家用空调系统的最新研究成果的分析,探讨了微通道换热器用于家用空调系统的优点及有待解决的问题,指出了进一步研究的方向。

关键词:微通道换热器空调器百叶窗肋片扁管应用

0引言

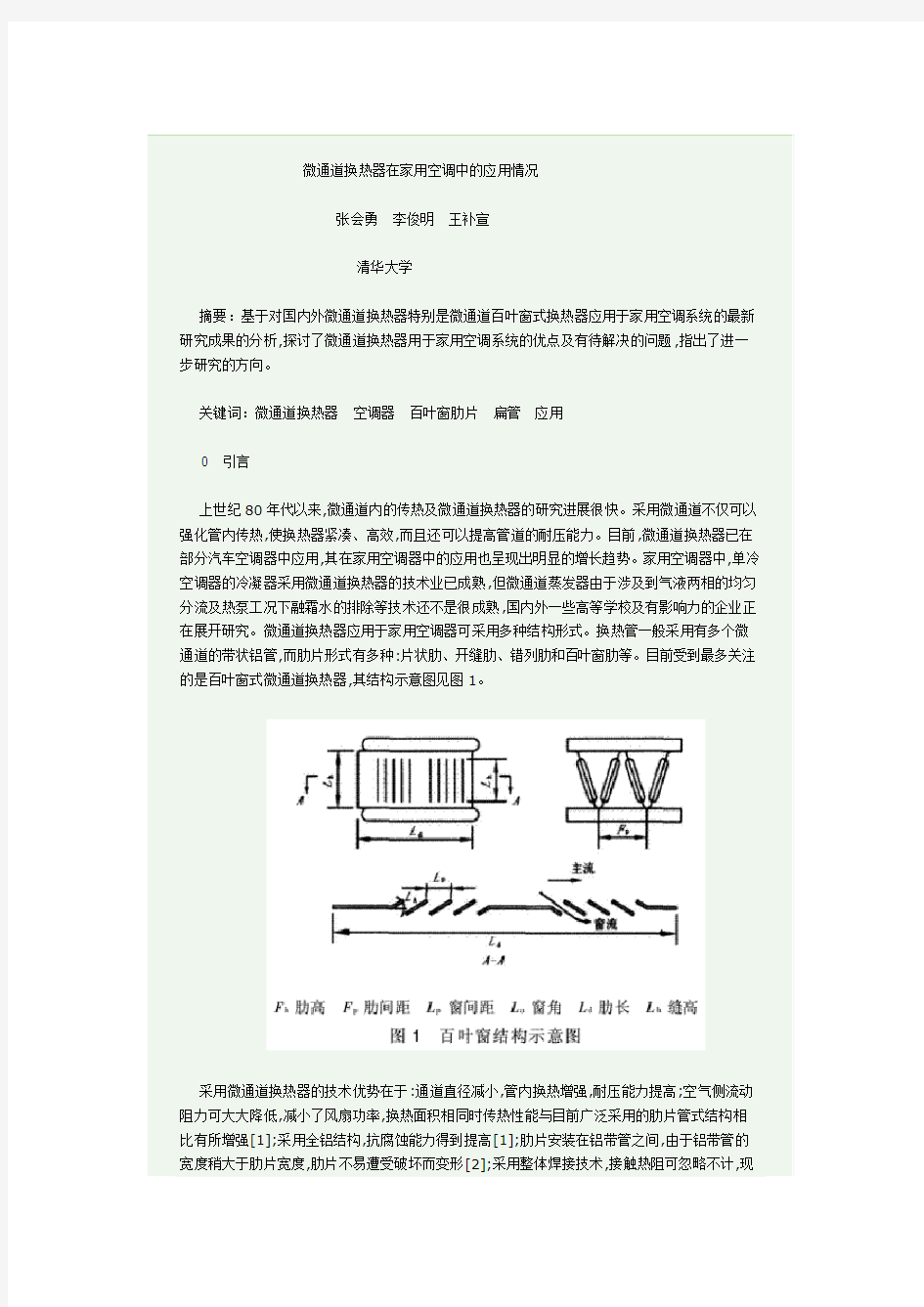

上世纪80年代以来,微通道内的传热及微通道换热器的研究进展很快。采用微通道不仅可以强化管内传热,使换热器紧凑、高效,而且还可以提高管道的耐压能力。目前,微通道换热器已在部分汽车空调器中应用,其在家用空调器中的应用也呈现出明显的增长趋势。家用空调器中,单冷空调器的冷凝器采用微通道换热器的技术业已成熟,但微通道蒸发器由于涉及到气液两相的均匀分流及热泵工况下融霜水的排除等技术还不是很成熟,国内外一些高等学校及有影响力的企业正在展开研究。微通道换热器应用于家用空调器可采用多种结构形式。换热管一般采用有多个微通道的带状铝管,而肋片形式有多种:片状肋、开缝肋、错列肋和百叶窗肋等。目前受到最多关注的是百叶窗式微通道换热器,其结构示意图见图1。

采用微通道换热器的技术优势在于:通道直径减小,管内换热增强,耐压能力提高;空气侧流动阻力可大大降低,减小了风扇功率,换热面积相同时传热性能与目前广泛采用的肋片管式结构相比有所增强[1];采用全铝结构,抗腐蚀能力得到提高[1];肋片安装在铝带管之间,由于铝带管的宽度稍大于肋片宽度,肋片不易遭受破坏而变形[2];采用整体焊接技术,接触热阻可忽略不计,现

有肋片管式换热器通常采用胀管工艺,接触热阻会随着时间的推移不断增大,甚至导致肋片与管道发生脱离,大大降低系统的性能;流道体积减小,制冷剂充注量可明显减少,有利于环境保护;换热器紧凑、高效,材料成本更低[2];内部的多路通道使总流动长度减小,避免了单管多程的模式,可以减小管内制冷剂两相流动的压降[3]。Kim等人的研究表明,维持换热能力不变的条件下,微通道换热器体积和质量分别减少55%和35%,单位体积传热能力要比传统的肋片管式换热器高14%~33%[4]。总之,微通道换热器总体性能明显优于传统的肋片管式换热器。

采用微通道换热器改进空调器性能目前尚存在许多技术难点:影响换热器性能的因素较多,包括流动深度Fd(即肋片的宽度)、肋高(Fh)、肋间距(Fp)、窗角(La)、窗间距(Lp)、风速(va)、平均流动角(Fa)等,尚无通用性好的对流换热和流动阻力计算方法;结霜后融霜水不能完全排除,对传热性能有所影响,相关的研究还很不足。

由上述可见,空调器采用微通道换热器的技术优势明显,但也存在一些有待深化研究的技术难点。本文主要介绍百叶窗式(条缝形)肋片微通道换热器的研究现状,为进一步的改进研发工作提供参考。

1百叶窗肋片微通道换热器空气侧的流动特点空气侧的热力性能与空气的流动特点密切相关,因此有必要研究百叶窗式微通道换热器内空气的流动特点。空气的流动受较多因素影响,最重要的影响因素是雷诺数Re、窗角La、肋窗间距比Fp/Lp等,另外,结露、霜也对空气的流动有一定的影响。

边界层在每个条缝形窗的条缝边缘都会重新发展以致不会太厚,有利于换热。当空气流速较高时,每个窗后会出现漩涡,对相邻条缝的边界层产生扰动,对换热有利,但会导致流动阻力增大。空气流动可分为两类,一类是通过肋片间的主通道流动,可称为主流(duct-directed),另一类是沿

条缝间隙的流动,可称为窗流(louver-directed),其中窗流所占的比例可用流动效率Fe来表示,当全部流动为窗流时,其数值为1。当然,流动效率越高,窗流所占比例越大[5]。

Re是影响空气流动的一个主要因素。随着Re的增大,窗流所占比例不断增加,换热增强。R 较小时,边界层可能在相邻条缝间发展,导致边界层迅速增厚,阻塞流道[6]。研究发现,一般上边界层要比下边界层厚,这种差别将随Re增大而减小[7]。

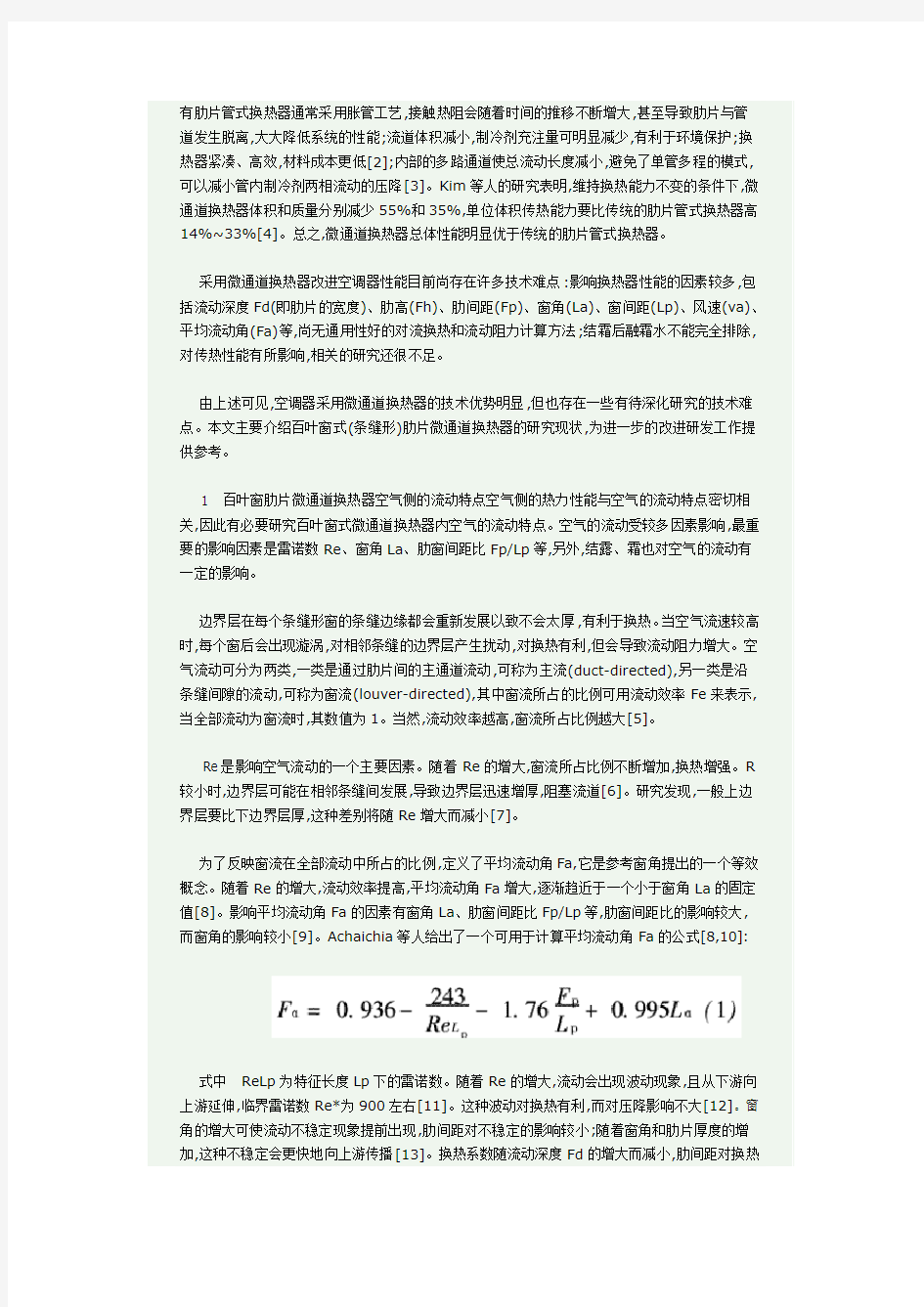

为了反映窗流在全部流动中所占的比例,定义了平均流动角Fa,它是参考窗角提出的一个等效概念。随着Re的增大,流动效率提高,平均流动角Fa增大,逐渐趋近于一个小于窗角La的固定值[8]。影响平均流动角Fa的因素有窗角La、肋窗间距比Fp/Lp等,肋窗间距比的影响较大,

而窗角的影响较小[9]。Achaichia等人给出了一个可用于计算平均流动角Fa的公式[8,10]:

式中ReLp为特征长度Lp下的雷诺数。随着Re的增大,流动会出现波动现象,且从下游向上游延伸,临界雷诺数Re*为900左右[11]。这种波动对换热有利,而对压降影响不大[12]。窗角的增大可使流动不稳定现象提前出现,肋间距对不稳定的影响较小;随着窗角和肋片厚度的增加,这种不稳定会更快地向上游传播[13]。换热系数随流动深度Fd的增大而减小,肋间距对换热

系数的影响较小[14]。

Beamer等人认为流动效率对流动压降的影响极小[15]。在Re较大时,流动以窗流为主,压降主要来自于摩擦损失,而随着Re的减小,流动逐渐趋向于主流,窗此时的影响以粗糙度体现,增大了阻力,弥补了摩擦损失的减小,因此整体上减弱了流动效率对流动压降的影响。流动压降随肋间距的增大而减小。当流动深度Fd较大时,流动压降和换热系数随La的变化存在最大值。当La<19°时,随着Fp的增大,换热系数减小,当La>23°,随着Fp的增大,换热系数增大[14]。

2百叶窗式微通道换热器空气侧的换热和压降关联式

2.1空气侧换热性能

空气侧换热性能的影响因素较多,很难保持其他因素不变而对单一的因素进行研究,因此一般把各种因素归结为一个因子进行研究,得到各种因素影响的综合效果。目前的设计计算仍采用肋片管式换热器的一般计算方法,其中以Colburn提出的j因子最为有名,其定义为[16]

式中St为斯坦顿数;Pr为普朗特数。早在1983年,Davenport等人就根据其对百叶窗式(Fd=40 mm)肋片的换热器的数据的分析给出了j因子的关联式(对95%的实验数据而言,误差均小于±5%)[6],该式适用于Fd较大的场合。Achaichia等人给出的的关联式因为拟合时采用的数据均为较小的非窗长度(non-louver length),对于其他具有较大非窗长度的结构预测结果可能偏大[8]。Chang等人给出的j因子关联式,对92%的换热数据预测误差为±10%,但拟合时采用的百叶窗的窗角均为28°,没有考虑窗角的影响[17]。Sahnoun等人基于Pohlhausen 解[18]来计算窗单元的换热系数,结合Davenport等人的实验数据[6]给出了一个半经验关联式,在Re较大和较小时对Davenport等人的数据[6]的预测精度分别为20%和8%[19]。Dillen等人基于文献[19]给出的半经验关联式,结合Davenport等人的数据[6]得到了一个传热关联式,对文中所引用的数据的预测精度为20%[20]。随后Webb扩展了Dillen等人的工作[20],加入了Chang等人的数据[21],并发展了一个关联式,对95%的数据预测精度为

20%[22]。在文献[21]中,Chang等人根据自己的数据验证了Webb模型[19-20],发现其预测精度分别为7.4%和6.5%,他们还给出了一个基于27个换热器样本数据的j因子关联式,对85%的实验数据的预测精度为10%,但同样也没有考虑窗角的影响。Chang等人随后收集了91个换热器的样本数据拟合得到了一个新的关联式,这个关联式对87.8%的实验数据的预测精度为8.21%。为了应用方便,他们给出了一个形式简单的关联式,如式(3)所示,该式对88.2%的换热数据预测精度为25%[23]。

2.2空气侧流动阻力特性

与换热特性类似,流动阻力特性的影响因素被归结到一个流动阻力因子f上,研究者大多采用Fanning定义[16]。

Davenport等人测量了等温条件下的流动阻力,并给出了一个f因子关联式,发现关联式中的Re以肋间距Lp作为特征长度,即采用ReLp更为有效,采用ReLp后的关联式对95%的实验数据的预测误差在10%以内[6]。但Chang等人用收集的91个换热器样本数据验证Davenport 等人的关联式[6]得到的平均误差为17.5%[24]。

Achaichia等人引入平均阻力因子fA作为ReLp的函数,当Re为150~3 000时得到的精度为10%[8]。Chang等人同样对这个关联式进行了评估,发现其平均误差达

102.5%[24],Kim等人也认为该关联式的预测误差偏大[25]。

Dillen等人基于文献[6]的数据和文献[19]的模型,建立了一个半经验模型,该模型对文献[6]中81%的实验数据的预测精度在10%以内[20]。Webb等人扩展了Dillen等人的工作[20],结合文献[6]和文献[19]的数据,对Dillen等人的关联式[20]进行了改进,得到一个新关联式,发现新关联式对91%的数据预测精度在20%[22]。Chang等人采用肋化系数与面积之比作为变量拟合得到了一个新关联式,这个关联式对27个换热器样本数据的预测精度为10%[21],随后在此基础上又进行了改进,改进后的公式的预测精度为9.21%[24]。Kim等人发现Chang等人的关联式[24]对较大流动长度的结构的预测结果明显偏小[25]。

总体上讲,无论空气侧换热特性还是流动阻力特性,采用Chang等人的关联式[23-24]可以得到比较满意的结果,目前这两个关联式仍是关于百叶窗式肋片换热器换热和阻力特性比较准确且较通用的经验关联式。

3各类影响因素对微通道换热器性能的影响

3.1结露、霜的影响

微通道换热器作为热泵工况的蒸发器时,不可避免地要遇到结露问题,因此考察微通道换热器在家用空调中的应用前景时有必要考察热泵工况下微通道换热器空气侧的热力性能。

当结露在肋间不足以形成液桥阻塞气体流道时,湿工况的换热系数大于干工况,因为结露起到了增大表面粗糙度、加强空气混合的作用,有利于换热[26]。肋间距过小也可能导致“搭桥”而使换热量减小,阻力有所增大[27]。Kim等人发现当窗角较小时(La<27°),湿工况的换热系数比干工况的小,表明凝结液对换热起到了阻碍作用,而压降比干工况下大[28]。由于风速增大可加快凝结露的排泄,因此肋间距减小导致的压降增大幅度随着空气流速的增大而减小。对于微通道换热器,由于肋片多为波纹形,与传统肋片管式换热器的竖直肋片相比,凝结水排泄性能差,研究显示换热器倾斜布置并不能明显改善泄液性能[29]。

在热泵循环中,存在结霜现象。薄薄的霜层增大了表面粗糙度,对换热有利,但是霜层积累到一定厚度后,有可能堵塞空气通道、减小空气流量从而降低系统制冷量和效率。除霜工况下,若融霜水不能及时排除,再次冻结后更不易去除。表面结霜将使换热性能下降,Itoh等人的研究显示,受结霜影响,开机20 min后微通道换热器的传热性能弱化25%[30]。若换热器设计不尽合理,制冷剂在微通道内流动的不均匀将使局部结霜更加严重。在肋片与微通道扁管焊接处等拐角的地方,由于表面张力的作用,融霜水难以排泄,会直接结成冰[31]。

3.2表面接触特性的影响

表面接触特性对结露水和融霜水的保持和排泄均有重要影响,进而影响到换热器的换热效果。一般采用接触角来表征表面的浸润特性。接触角越小,浸润特性越好,越有利于结露的排泄。在金属表面镀亲水层(膜)可以加速排泄。研究可知,后退接触角对结露影响较大,随着后退接触角的增大,结露量增加,后退接触角是影响换热表面结露形成和排泄的主要因素;随着时间的推移,没有

亲水层的换热器在表面被氧化后,接触角变小,也有利于结露的排泄[32-33]。添加亲水层后压降可降低40%~50%,冷量可增加2%~3%[34],但对换热系数影响不大[35]。

3.3肋片倾斜布置的影响

采用倾斜布置后,无论顺风倾斜还是逆风倾斜,均可以提高肋片效率,且逆风的效果比顺风要

好[36]。当Re较大时,剪切力作用明显。倾斜角度较大时重力对排液产生明显的促进作用,而流动压降则随着倾斜角增大而增大,倾斜布置对传热影响不明显[28]。Kim等人研究了入口空气相对湿度对肋片倾斜布置的换热器的影响,发现换热系数随着入口相对湿度的增大而减小,因为相对湿度大会导致结露增多,在Re较小时会增大热阻,但当倾斜角小于45°时入口相对湿度的影响不明显。当倾斜角度为67°时,随着入口相对湿度的增大表面传热系数明显减小,空气侧压降随着入口相对湿度和倾斜角的增大而明显增大,增大比例为3%~14%[37]。Kim等人对比研究了微通道换热器和传统肋片管式换热器用于空调室外机的性能,结果显示换热器倾斜布置可提高制冷量。制热工况下,倾斜角度小于15°并不能对排水产生明显的影响[38]。

4结论

4.1空气侧的流动阻力随着Re的增大而增大,但当Re大于Re*后,基本不再随Re变化。流动阻力还将随窗角La增大、肋间距Fp减小而增大。流动深度Fd是影响压降的主要因素。在Re较小时,空气侧流动以主流为主,随Re增大,窗流所占的比例不断增大,换热增强。流动平均角Fa随Re增大而增大,逐渐趋近于一个小于窗角La的定值。空气侧换热性能随肋间距减小和窗角的增大而增强。

4.2结露对微通道换热器影响较大,特别是肋片的拐角处的凝结液不易排泄。外表面镀亲水膜有利于排液,同时合理设计肋片几何尺寸也非常重要。管内流动分配不均匀将导致局部结霜比较严重且不易融化,因此微通道换热器内的制冷剂均匀分配十分重要。

4.3百叶窗式微通道换热器的性能要明显优于传统的肋片管式换热器,但目前尚无用于微通道换热器设计计算的通用性较好的关联式。对微通道换热器空气侧结露、结霜规律及处理对策的研究亟待进一步深化。

4.4进行系统的空调器微通道换热器传热与流动特性的研究,积累丰富的实验数据,提出计算精度高、通用性强的计算方法及相应的关联式对这种新型高效换热器的应用十分必要,也是需要进一步研究的课题。

微通道换热器研究进展

微通道换热器研究进展 更新时间:2011-06-13 13:53:26 微通道换热器研究进展 钟毅尹建成潘晟旻 (昆明理工大学) 摘要:从微通道换热器的发展历史出发,介绍其制造方式、结构和材料,重点介绍对微通道换热器发展和降低成本有重要影响的全铝微通道管材成形加工技术。对微通道传热的特征进行述评,从微电子微机械高效传热、CO2制冷减少温室气体排放和提高家用空调能效比几个方面展现微通道换热器的应用前景。 关键词:微通道;换热器;传热特性;压力降;空调;制冷 10~50mm, 3~10mm,0.6~2mm,10~600μm,这既是现代微电子机械快速发展对传热的现实需求,也是微通道具有的优良传热特性使然。微通道技术同时触发了传统工业制冷、汽车空调、家用空调等领域提高效率、降低排放的技术革新。 1 微通道换热器的发展历程 微通道换热器(见图1[1-2])的工程背景来源于上个世纪80年代高密度电子器件的冷却和90年代出现的微电子机械系统的传热问题。1981 年,Tuckerman和Pease提出了微通道散热器的概念;1985年,Swife,Migliori和Wheatley研制出了用于两流体热交换的微通道换热器。随着微制造技术的发展, 10~1 000μm通道所构成的微尺寸换热器。1986年Cross和Ramshaw研制了印刷电路微尺寸换热器,体积换热系数达到 7MW/(m3·K);1994年Friedrich和Kang研制的微尺度换热器体积换热系数达45MW/(m3·K);2001年,Jiang等提出了微热管冷却系统的概念,该微冷却系统实

际上是一个微散热系统,由电子动力泵、微冷凝器、微热管组成。如果用微压缩冷凝系统替代微冷凝器,可实现主动冷却,支持高密度热量电子器件的高速运行[3]。 在汽车空调方面,由于传统的氟利昂系列制冷剂对臭氧层具有较强的破坏作用,已被《蒙特利尔议定书》禁止。R134a作为一种过渡型替代品,由于其温室效应指数很高(约为CO2的1 300倍[4]),也被《京都议定书》所否定。CO2在蒸发潜热、比热容、动力黏度等物理性质上具有优势[5],若采用合适的制冷循环,CO2在热力特性上可与传统制冷剂相当,甚至在某些方面更具优势。但是CO2制冷循环为超临界循环,压力很高[6],在空调系统中高压工作压力要到13MPa以上,设计压力要达到42.5MPa,这对压缩机和换热器的耐压性均提出了很高的要求。在结构轻量化和小型化的前提下,微通道气体冷却器是同时满足耐压性、耐久性和系统安全性的必然选择。目前欧盟已做好准备,将于2011年全面使用CO2工质的汽车空调系统。 在家用空调方面,当流道尺寸小于3mm时,气液两相流动与相变传热规律将不同于常规较大尺寸,通道越小, 0.5~1mm时,对流换热系数可增大50%~100%。将这种强化传热技术用于空调换热器,适当改变换热器结构、工艺及空气侧的强化传热措施,预计可有效增强空调换热器的传热、提高其节能水平。 与最高效的常规换热器相比,空调器的微通道换热效率可望提高

管壳式换热器的建模、换热计算和CFD模拟

毕业设计(论文)管壳式换热器的建模、换热计算和CFD模拟 专业年级2007级热能与动力工程专业 学号姓名20070348 杨郭 指导教师刘巍 评阅人刘庆君 二零一一年六月 中国南京

任务书 课题名称:管壳式换热器的建模、换热计算与CFD模拟 课题类型:毕业论文 任务书内容: 1、英文资料的翻译5千个汉字字符以上(要求和热动、空调、能源、环境、新能源等本专业有关的内容,可以是英文著作、设备使用手册、英文文献检索、英文专利文献、网上专题介绍等实用性的、将来工作中可遇到的相关题材的文章,最好不要是科普类、教学类的英文) 2、使用的原始资料(数据)及设计技术要求:2.1.管壳式换热器,热交换功率100kW,200kW。2.2.温度进口350~500℃,出口温度150~200℃,流速可变;温度进口100~150℃,出口温度300~450℃,流速可变。其总流阻损失应在满足规定要求。 2.3.换热器材料可选,几何尺寸可变;工作介质可选择(空气、水、氟利昂) 2.4.换热器外壁面绝热保温; 2.5.采用CFD模拟计算与能量分析,对系统进行相关工况的模拟; 3、设计内容:3.1. 学习和消化设计任务书,按照设计任务书的设计内容,拟定工作内容和计划,拟定出设计和计算的每个过程中应该遵循设计要求与规定。 3.2.查找和收集有关管壳式换热器的历史和现状资料,查找相关管壳式换热器的运用案例,及其相关的技术条件和运行要求。 3.3.以科技文献检索,包括期刊、专利、设计标准、产品标准、设计手册、产品样本,寻找和熟悉相关的分析计算软件;熟悉设计工具软件、电脑等;3.4.根据已知参数,用ProE设计出符合要求的管壳式换热器,并学习如何导入相关软件进行网格设计;3.5.进行管壳式换热器CFD网格设计,用fluent软件对管壳式换热器进行变工况运行能量分析;3.5.分析计算换热器的流阻损失,其结果的合理性,分析提高换热效率主要手段和改进的方向。 3.6.输出的计算文件包括:3.6.1.完整的毕业设计任务书3.6.2.符合要求的算模型的结构、尺寸; 3.6.3.换热计算的过程、表格,计算结果的结论等等; 3.6. 4.规定状态的CFD模拟结果和能量分析图; 3.6. 5.毕业设计论文; 3.7.把所作的工作、学习的体会、方案的选择过程、计算方案过程等写在过程手册中,写好毕业设计论文。准备毕业答辩的PPT文稿。 任务书进度: 1、16~17周,分析、熟悉毕业设计题目、查找相关翻译资料,对“毕业设计任务书”进行分析计划;收集相关行业信息;准备电脑、办公地点,学习相关软件; 2、18~19周,基础设计,查找技术资料、确定设计方案,对方案进行初步设计与计算; 3、1~4周,进行相关计算,结果分析,编写相关计算、设计、计划文件; 4、5~9周,计算结果分析、修改、撰写毕业论文; 5、10~14周,毕业论文和设计文件的修改,准备毕业答辩。

管壳式换热器壳程流体流动与换热的数值模拟

管壳式换热器壳程流体流动与换热的数值模拟 摘要:为了研究纵向多螺旋流管壳式换热器壳程流体湍流流动与换热的工作机理,文中利用FLUENT软件,在壳程流体流速设定值不断改变的情况下,对纵向多螺旋流管壳式换热器壳程湍流流动与换热进行了三维数值模拟。得到了多螺旋流管壳式换热器在不同的壳程流体流速下的温度场、速度场、质点迹线图、壳程传热膜系数分布图等。根据模拟得到的结果,从多个方面对纵向多螺旋流管壳式换热器壳程湍流流动与强化传热进行了探讨。模拟结果与实验结果进行了比较,二者误差约在±11%以内,吻合良好。 关键词:螺旋扭片;纵向多螺旋流管壳式换热器;三维数值模拟 中图分类号:TK 124文献标识码:A文章编号:1005-9954(2009)09-0009-04 应用计算流体力学模拟管壳式换热器无相变壳程流场,最早是在1974年提出,但由于当时受到计算机与计算流体力学条件的限制,研究进展缓慢[1]。20世纪80年代以来,换热器数值模拟研究才有了较快的开展。对于国内外换热器数值模拟研究,采用二维研究的较多[2]。三维研究方面, 国内外学者也做了很多工作,特别是对复杂结构的管壳式换热器换热性能数值模拟研究,国外较多学者采用复杂结构的换热管或者管程内插物来模拟研究其对流体流动与换热的影响,例如:螺旋槽管、波纹管、内插螺旋纽带等。然而,国外和国内的学者很少有人用数值模拟的方法去研究插入物插入管壳式换热器壳程而不是管程时其对换热器综合换热性能的影响。 壳程换热管之间插入螺旋扭片,螺旋扭片的插入可以有效地改变壳程流体的流动形式,使壳程流体产生多股自螺旋流的复杂流动形态[3],有效提高换热管束壁面的流体速度,实现不同壳体半径处流体的充分混合,从而达到强化传热的目的。本文利用FLUENT软件对这种新型纵向多螺旋流管壳式换热器的壳程湍流流动及换热进行了三维数值模拟,根据模拟结果并对这种利用螺旋扭片强化换热器壳程流体换热的机理进行了有益的探讨。 1模拟模型 模拟采用的换热器为单管程、单壳程和螺旋扭片结构。换热器以正方形布管,图1为螺旋扭片的Pro/e三维立体示意图。图2为换热管与螺旋扭片之间定位关系示意图。

微通道换热器前景

微通道换热器研究进展 微通道换热器研究进展 钟毅尹建成潘晟旻 (昆明理工大学) 摘要:从微通道换热器的发展历史出发,介绍其制造方式、结构和材料,重点介绍对微通道换热器发展和降低成本有重要影响的全铝微通道管材成形加工技术。对微通道传热的特征进行述评,从微电子微机械高效传热、CO2制冷减少温室气体排放和提高家用空调能效比几个方面展现微通道换热器的应用前景。 关键词:微通道;换热器;传热特性;压力降;空调;制冷 换热器工质通过的水力学直径从管片式的 10~50mm,板式的 3~10mm,不断发展到小通道的 0.6~2mm,微通道的 10~600μm,这既是现代微电子机械快速发展对传热的现实需求,也是微通道具有的优良传热特性使然。微通道技术同时触发了传统工业制冷、汽车空调、家用空调等领域提高效率、降低排放的技术革新。 1 微通道换热器的发展历程 微通道换热器(见图1[1-2])的工程背景来源于上个世纪80年代高密度电子器件的冷却和90年代出现的微电子机械系统的传热问题。1981年,Tuckerman和Pease提出了微通道散热器的概念;1985年,Swife,Migliori和Wheatley研制出了用于两流体热交换的微通道换热器。随着微制造技术的发展,人们已经能够制造水力学直径 10~1 000μm通道所构成的微尺寸换热器。1986年Cross和Ramshaw研制了印刷电路微尺寸换热器,体积换热系数达到7MW/(m3·K);1994年Friedrich和Kang研制的微尺度换热器体积换热系数达45MW/(m3·K);2001年,Jiang等提出了微热管冷却系统的概念,该微冷却系统实际上是一个微散热系统,由电子动力泵、微冷凝器、微热管组成。如果用微压缩冷凝系统替代微冷凝器,可实现主动冷却,支持高密度热量电子器件的高速运行[3]。 在汽车空调方面,由于传统的氟利昂系列制冷剂对臭氧层具有较强的破坏作用,已被《蒙特利尔议定书》禁止。R134a 作为一种过渡型替代品,由于其温室效应指数很高(约为CO2的1 300倍[4]),也被《京都议定书》所否定。CO2在蒸发潜热、比热容、动力黏度等物理性质上具有优势[5],若采用合适的制冷循环,CO2在热力特性上可与传统制冷剂相当,甚至在某些方面更具优势。但是CO2制冷循环为超临界循环,压力很高[6],在空调系统中高压工作压力要到13MPa以上,设计压力要达到42.5MPa,这对压缩机和换热器的耐压性均提出了很高的要求。在结构轻量化和小型化的前提下,微通道气体冷却器是同时满足耐压性、耐久性和系统安全性的必然选择。目前欧盟已做好准备,将于2011年全面使用CO2工质的汽车空调系统。

微通道换热器-why

微通道换热器综述 1 前言 换热器工质通过的水力学直径从管片式的φ10-50mm,板式的φ3-10mm,不 μ,这既是现代微电子机械快断发展到小通道的φ0.6-2mm,微通道的φ10-600m 速发展对传热的现实需求,也是微通道具有的优良传热特性使然。微通道技术同时触发了传统工业制冷、汽车空调、家用空调等领域提高效率、降低排放的技术革新。 微通道换热器的工程背景来源于上个世纪80年代高密度电子器件的冷却和90 年代出现的微电子机械系统的传热问题。1981年,Tuckerman和Pease提出了微通道散热器的概念;1985年,Swife,Migliori和Wheatley研制出了用于两流体热交换的微通道换热器。随着微制造技术的发展,人们已经能够制造水力学μ通道所构成的微尺寸换热器。1986年,Cross和Ramshaw研直径φ10-1000m 制了印刷电路微尺寸换热器。体积换热系数达到7MW/(m3·K);1994年,Friedrich 和Kang研制的微尺度换热器体积换热系数达45MW/ ( m3·K);2001年,Jiang 等提出了微热管冷却系统的概念。该微冷却系统实际上是一个微散热系统,由电子动力泵、微冷凝器、微热管组成。如果用微压缩冷凝系统替代微冷凝器,可实现主动冷却,支持高密度热量电子器件的高速运行。在汽车空调方面,由于传统的氟利昂系列制冷剂对臭氧层具有较强的破坏作用。已被《蒙特利尔议定书》禁止。R134a作为一种过渡型替代品,由于其温室效应指数很高(约为CO2的1300倍),也被《京都议定书》所否定。CO2在蒸发潜热、比热容、动力黏度等物理性质上具有优势。若采用合适的制冷循环,CO2在热力特性上可与传统制冷剂相当,甚至在某些方面更具优势。但是CO2制冷循环为超临界循环,压力很高。在空调系统中高压工作压力要到13MPa以上,设计压力要达到42.5MPa,这对压缩机和换热器的耐压性均提出了很高的要求。在结构轻量化和小型化的前提下,微通道气体冷却器是同时满足耐压性、耐久性和系统安全性的必然选择。目前欧盟已做好准备,将于2011年全面使用CO2工质的汽车空调系统。 在家用空调方面,当流道尺寸小于3mm时,气液两相流动与相变传热规律将不同于常规较大尺寸。通道越小,这种尺寸效应越明显。当管内径小到φ0.5-1mm 时,对流换热系数可增大50%-100%。将这种强化传热技术用于空调换热器,适当改变换热器结构、工艺及空气侧的强化传热措施,预计可有效增强空调换热器

微通道换热器的特性分析及应用

苏尚美,张亚男,成方园(山东大学能源与动力工程学院,山东250002) 摘要:本文分析了微通道内流体的流动及换热特性,通过换热器火用效率的分析,发现微通道具有高传热系数,高表面积—体积比,低传热温差,低流动阻力等特点.微通道换热器火用效率高,性能优于常规换热器.本文还讨论了工质的选择,微通道结构的优化及加工方法,分析了微通道换热器的应用前景. 关键词:微通道;流动及换热;火用效率;结构 引言2O 世纪5O 年代末,著名的物理学家Richard Feynman 曾预言微型化是未来科学技术的发展方向.换热器作为化工过程机械的典型产品,是工艺过程中必不可少的单元设备,广泛地应用于石油,化工,动力, 核能,冶金,船舶,交通,制冷,食品及制药等工业部门及国防工程中.其材料及动力消耗占整个工艺设备的30%左右,在化工机械生产中占有重要的地位.如何提高换热器的紧凑度,以达到在单位体积上传递更多的热量,一直是换热器研究和发展应用的目标.器件装置微型化(Miniaturization)的强大发展趋势推动了微电子技术的迅猛发展和MEMS(micro—electro—mechanical system)技术的不断进步,也推动了更加高效,更加小型化的微通道换热器(micro-channel heat exchanger)的诞生. 1 微通道发展简史 所谓微通道换热器是一种借助特殊微加工技术以固体基质制造的可用于进行热传递的三维结构单元.当前关于微通道换热器的确切定义,比较通行,直观的分类是由Mehendale.s.s 提出的按其水力当量直径的尺寸来划分.通常含有将水力当量直径小于1mm 换热器称为微通道换热器. 早在二十世纪八十年代, 美国学者Tuckerman 和Pease 报道了一种如图 1 所示的微通道(Micro-channel) 换热结构.该结构有高导热系数的材料(如硅)构成,其换热过程为在底面加上的热量经过通道壁传至通道内,其换热性能得到超过传统换热手段所能达到的水平,成功地解决了集成电路大规模和超大规模化所带来的"热障"问题. .随后Wu 和Little,Pfahler 等,Choi 等都对通道中的单相流进行了分析和研究.用于两种流体热交换的微通道换热器于1985 年由Swift 研制出来,研究表明,其微通道换热器的单位体积换热量可高达几十. 美国太平洋西北国家研究所(Pacific North—west National Lab)于9O 年代后期研制成功燃烧/气化一体化的微型装置以及微型热泵等.卡尔斯鲁研究中心( Forschungszentrum Karlsruhe GrabH) 也在利用经过成型工具超精细车削加工的器件,将其彼此连接形成错流和逆流的微换热器. 图一微通道的基本结构 2 微通道中流体的流动特性 由于微通道换热器特征尺度在微米到亚毫米尺度范围内,使它不仅涉及空间尺度的微小化,还涉及更为复杂的尺度效应. 2.1 微尺度效应 对于气体单相流动,当通道直径当小于200 时,即努森数≥0.001 时(其中为分子的平均自由程, 为水力当量直径) ,流动和传热将受到气体的稀薄效应的影响. 对于液体单相流动,当微通道直径为381 时,宏观理论公式已不适用于微通道摩阻及努塞尔数已经不能按传统宏观理论公式来计算.以矩形截面通道为例,微通道换热器的最高达到了9.20,而传统宏观矩形通道的努塞尔数最高为8.23, 说明微通道换热已具有微尺度效应(表面效应) . 对于两相流,微尺度通道内界面现象表面张力的影响显著,导致流型分布及转换准则发生变化.由于表面张力的影响,流动中不存在非球形泡沫.表面张力对微流动的影响一般表现在两相微流动的初始阶段,随着混合程度的增加以及同壁面的接触角的增加,其影响程度在逐步减

换热器模拟实例教程

Aspen plus换热器模拟概述 换热器模块 Heater 加热器/冷却器确定出口物流的热和相态条件换热器,冷却器,阀门,与功有关的结果 不需要时的泵和压缩机 HeatX 双物流换热器在两个物流之间换热两股物流的换热器当知道几何尺寸时核 算管壳式换热器 MHeatX 多物流换热器在多股物流之间换热多股热流和冷流换热器两股物流的换热 器LNG换热器 Hetran 管壳式换热器 与BJAC 管壳式换热器的接口程序管壳式换热器包括釜式再沸器 Aerotran 空冷换热器 与BJAC 空气冷却换热器的接口程序错流式换热器包括空气冷却器

HeatX换热器 1. 概述 HeatX有两种简捷法和严格法计算模型。 简捷法(Shortcut)计算不需要换热器结构或几何尺寸数据,可以使用最少的输入量来模拟一个换热器。Shortcut模型可进行设计模拟两种计算,其中设计计算依据工艺参数和总传热系数估算出传热面积。 严格法(Detailed)可以用换热器几何尺寸去估算传热膜系数、总传热系数、压降、对数平均温差校正因子等。严格法核算模型对HeatX提供了较多的规定选项,但也需要较多的输入。Detailed模型不能进行设计计算。 可以将HeatX 的Shortcut和Detailed结合完成换热器设计计算。首先依据给定的设计条件用Shortcut 估算传热面积,然后依据Shortcut的计算结果用Detailed 进行核算。 在使用 HeatX 模型前,首先要弄清下面这些问题: (1)HeatX能够模拟的管壳换热器类型 逆流和并流换热器; 弓形隔板TEMA E, F, G, H, J和X壳换热器; 圆形隔板TEMA E和F壳换热器; 裸管和翅片管换热器。 (2)HeatX能够进行的计算 全区域分析; 传热和压降计算; 显热、气泡状气化、凝结膜系数计算; 内置的或用户定义的关联式。 (3)HeatX不能进行进行的计算 机械震动分析计算; 估算污垢系数。 (3)Hesttx需要的输入规定 必须提供下述规定之一 换热器面积或几何尺寸; 换热器热负荷; 热流或冷流的出口温度; 在换热器两端之一处的接近温度; 热流或冷流的过热度/过冷度; 热流或冷流的气相分率(气相分率为 0 表饱和液相); 热流或冷流的温度变化。

微通道换热器的探讨

微通道换热器的探讨 微通道换热器是近一两年提得比较多的新式换热器,它是指由0.05-0.1in.(1—2.5mm)厚,0.5-1 in.(12-25mm)宽,内部有许多0.5-1mm的微小通道的换热管组成的换热器。虽然这种换热器在汽车空调(单冷型)及水箱上已经使用了很多年,但是在家用和商用空调与制冷产品上的应用却不多,开利在它的风冷螺杆冷水机30XA系列上使用了微通道换热器作为冷凝器,改进如下: 1.换热量增加10%; 2.制冷剂充注减少30%; 3.风侧阻力减少50%。 现在微通道换热器的优点总结如下: 1.强化了传热,提高了传热效率; 2.缩小了换热器体积; 3.减小了制冷剂的充注; 4.空气侧阻力减小,所需风机,电机规格减小; 5.因为是全铝材料做成,成本下降(但因为没有规模效应,仅指材料成本,单个产品仍比同规格翅片管式贵) 6.有更好的抗腐蚀性; 7.管内压力损失小; 8.容易现场修补泄露点。 缺点如下: 1.对于蒸发器,分液是一个重要问题,现在还不能很好解决; 2.对于蒸发器,冷凝水的快速排出还没有很好解决,这又衍生出结霜化霜问题; 3.因为空气侧阻力减小,使气流的不均匀性更加恶化; 4.设计灵活性减小,如部分负荷,过冷管段的设计等。

微通道换热器作为冷凝器时,经过 实验研究: 1.体积可以缩小约25%; 2.制冷剂充注可以减小约 20%-40%; 3.换热效率提高约10% 对比测试: 原型机规格: KFR-72LW:制冷量:7200W;制冷剂:R22 充注量:2.3kg 制热量:8200W(10300W)电源:220C/50Hz 功率:2630W/2600W(电加热4700W)毛细管:OD2.5x630x3 从表1可以看出,整体结构比原来小了,因为测试是借用原型机结构,所以微通道换热器的设计是主要是从安装方面考虑大小,所以迎风面减速小并不多,但从换热面积减小可以看出结构比原来小了。从表2可以看出,因为对蒸发器的设计和应用还有一些问题,所以对于蒸发器使用微通道换热器效果并不比原来好,但对只使用微通道冷凝器的机组,性能有所改善,特别是制冷剂充注。 以下是另一组只更换冷凝器的测,:

微通道市场格局

家用空调领域微通道换热器的发展之路 2014/2/11 16:31:50 来源:产业在线ChinaIOL作者:孙静 微通道换热器应用广泛,除应用于家用空调和商用空调外,还应用于精密空调、大巴车、冷藏冷冻等领域。在家用空调方面,其换热器产品一直相对比较单一,以翅片式换热器为主。随着本世纪初,美国和韩国的一些人员和企业尝试微通道换热器在住宅空调器上的应用,逐渐引起国内外行业的重视,作为一个新产品,国外美国的Delph和York公司最早合作推出采用微通道换热器的住宅空调器产品;在国内,格力和三花丹佛斯公司合作在20 08年也推出了采用微通道换热器的新产品。 市场发展蜿蜒曲折 如今,在我国高效节能相关政策的推动下,高效、节能、环保已经成为空调整机市场的主流趋势,与整机发展关系比较密切的空调部件产品之一——换热器也不断发展升级,微通道换热器的发展也越来越受到业内关注,主要体现为其在空调系统中更高的换热效率,以及体积小、换热效率高、节省空间、节约冷媒、耐压等优势,被认为是一种技术发展趋势,并有望替代传统的翅片式换热器。然而,家用空调领域,微通道换热器的发展之路并非容易,仍面临许多困难需要逐步解决。 根据产业在线预计,2013年,微通道换热器在空调领域内销量130万套左右,同比2012年增长约8.6%。相对于快速增长的微通道出口市场来看,内销增幅并不明显,微通道内销市场没有迅速扩张,主要是受国内特定因素的制约。 图1 2012年-2013年国内微通道换热器销售规模 数据来源:产业在线单位:万套 制约因素一:制热技术尚待解决

目前微通道换热器在国内的发展仍处于起步阶段,在空调制热方面仍有问题,因此主要还是用在单冷式空调机上,在冷暖型空调上基本还没涉及,市场占比较小,成为制约其在空调市场发展的一大原因。因此,微通道在空调企业中的需求不大,分析其原因,国内单冷机一般用在广东等南方地区,随着经济条件不断好转,单冷机占比不断下滑,加上微通道在制热方面的技术问题还有待解决,因此微通道换热器目前主要应用在单冷空调出口机中,出口向以美洲、拉美、中东、印度等为主,尤其美国市场的单冷机越来越多。 从整机需求来看,除三星、LG两家外资企业需求量相对偏高外,目前,大部分国内企业的需求量还不大。不过,国内微通道换热器整体需求量虽然不大,每年都有增加,国内市场需求小幅增长,除了个别企业近两年相对谨慎保守,需求量有所下滑。另外,大部分整机企业多采用专业微通道厂家供货,尽管一些大的整机厂也都建了自己的微通道生产线,但多是技术储备为主,未来,随着微通道技术以及市场需求不断成熟,整机自供比例将快速提升,而现有的市场供给格局或将随之颠覆。 因此,微通道换热器国内销售市场发展并不容易,规模无法迅速扩张,主要困难之一便是应用市场需求空间有限,而其市场需求有限又主要是受制热技术限制,随着三花、康盛等企业都在对微通道换热器技术升级方面做出积极的探索,相信随着微通道换热器在制热技术上的突破,其在家用空调和中央空调市场的应用空间将更为广阔。 制约因素二:价格优势不明显 传统翅片式换热器先入为主,占据市场,新产品推广起来并不容易。微通道换热器虽然是未来发展趋势,但是国内市场短期来看,或将不会出现大幅增长,其发展一方面要看技术发展情况;另一方面要看铜价走势,如果铜价一直居高不下,那么必将刺激微通道换热器进一步发展。 从价格数据可以看出,一方面,铜价从2011年9月份开始持续偏低(详见:铜价走势图);另一方面,虽然铝价相对偏低(详见:铝价走势图),微通道换热器采用铝制材料,但其自身设计及对制造工艺较高的要求,使得微通道加工成本偏高,其与传统铜质换热器相比成本优势并不明显,市场售价甚至还高,一定程度上也制约了市场的推广。 铜价走势图:2008年至今铜现货期货月度均价走势对比

管壳式换热器壳程流动与换热数值模拟

管壳式换热器壳程流动与换热数值模拟 发表时间:2019-05-30T16:57:06.610Z 来源:《防护工程》2019年第4期作者:吴林陈臣 [导读] 通过合理简化,建立管壳式换热器的实体模型,利用计算流体力学软件Fluent对换热器内部壳程流体流动与换热进行数值模拟,得到壳程流体流动的温度场、速度场、压降分布图等。根据模拟结果,深入认识换热器内部壳程流体流动情况。 南京天华化学工程有限公司江苏南京 211178 摘要:通过合理简化,建立管壳式换热器的实体模型,利用计算流体力学软件Fluent对换热器内部壳程流体流动与换热进行数值模拟,得到壳程流体流动的温度场、速度场、压降分布图等。根据模拟结果,深入认识换热器内部壳程流体流动情况。 关键词:管壳式换热器;Fluent;数值模拟 Abstract:Through reasonable simplification,the solid model of shell-and-tube heat exchanger is established,and the shell-side flow and heat transfer in heat exchanger are simulated by CFD software Fluent. The temperature field,velocity field and pressure drop distribution of shell-side fluid flow are obtained. According to the simulation results,the fluid flow in shell side of heat exchanger is deeply understood. Key words:Shell-and-tube heat exchanger Fluent numerical simulation 换热器作为一种在石油、化工、冶金、电力、船舶、集中供暖、制冷空调、机械、食品、制药等行业使用的通用设备,在生产中占有重要地位。它通过在不同温度的两种或两种以上流体间实现热量传递,使热量由较高温度的流体传递给低温度流体,流体温度达到流程规定的指标,以满足工艺条件的需要。近年来,基于石油、化工、电力、冶金、船舶、机械、食品、制药等行业对换热器稳定的需求增长,我国换热器行业在未来一段时期内将保持稳定增长,2011年至2020年期间,我国换热器产业将保持年均10-15%左右的速度增长,到2020年我国换热器行业规模有望达到1500亿元。 按功能不同,换热器可作为加热器、换热器、冷凝器、蒸发器和再沸器等;按结构不同,换热器可分为浮头式换热器、固定管板式换热器、U形管板换热器、板式换热器等。其中管壳式换热器具有制造简单、维护方便、适应性强、处理量大、工作可靠、能适应高温高压等优点,占国内换热器市场的70%左右,是应用最为广泛的一种换热设备。随着各类化工生产装置不断大型化、精细化发展,换热器也不断趋于大型化和精细化,对设备的使用寿命,换热效率的要求也越来越高。所以,利用分析软件对换热器内流体的流动与换热过程的模拟将有助于我们更好的了解设备内部流体的运行情况,更有利于我们分析和设计该类设备。[1] 研究流体流动主要有计算流体力学和实验流体力学两种手段。由于流体流动的基本方程中速度、温度、压力耦合,难以获得解析解。特别是在管壳式换热器中,流体流动形式为湍流,且实际应用中换热管数量多,更是加大了计算难度,通过计算获得解析解几乎是不可能,所以大家主要依靠流体实验作为基本研究方法,但试验结果又受实验设备精度、实验人员不同操作水平等诸多因素影响,且费用相对较高,这两种方法都有一定的局限性。随着计算机软件的迅速发展,以计算机仿真模拟技术、先进流体测量技术等为代表的现代研究设计方法,已经成为传热研究中观察显示物理特性的强有力工具,极大地促进了换热器技术的深入研究和新型换热设备的开发应用。利用软件进行数值模拟具有投入少、劳动强度小、周期短并且精度高等优点,且可以选择不同流动参数进行各项有效性和敏感性试验,从而进行方案比较,有较大的灵活性,已成为换热器研究的一种重要手段。 本文通过合理简化,建立管壳式换热器实体模型,利用Fluent软件从整体结构上研究换热器壳程流体的流动和传热特性。具体步骤如下: 1)模型简化; 2)建立模型实体; 3)划分网格; 4)设定参数和边界条件; 5)计算,结果分析。 1.模型的建立 1.1模型的简化 为了方便Fluent软件进行分析计算,减少运算量,与一般的管壳式换热器相比,对模型进行了适当的简化。这次模拟的换热器采用单管程、单壳程结构,壳体Φ219mm×5mm,换热管根数为22,以正三角形排布,长度为1000mm。折流板为单弓形,其切高为25%的圆筒内直径。换热器内折流板的数目为5个,每相邻两块折流板间距为150mm。图为利用画出的换热器内部的实体模型。

微通道换热器的优势

微通道换热器的优势 MCHE:micro channel heat exchange(微通道换热器) 基于一系列的原因,我们确信未来属于MCHEs,在未来的五年,MCHEs的市场份额将会从3 % 上升到40%。 重量减轻68% 相比于F&T,MCHEs的重量要轻68%,差距如此大,是由于MCHEs的高传热系数性能,在同等的换热量下,能够设计成更小,更轻的机组,重量轻也就意味着更便于运输。 29%的价格优势 由于MCHEs能够做得更加紧凑,所以与F&T相比,MCHEs包含更少的金属。金属成份的减少也就意味着MCHEs能够更好地应对原材料的价格波动。 减少77%的内容积 微通道的扁管设计能够大幅增加传热性能,并且减少制冷剂充注。相比于F&T换热器,其内容积减少约77%。 减少的35%尺寸 轻巧的MCHEs设计意味着更少的换热器能够提供等效的换热性能。这种优势能够减少底盘尺寸及便于物流运输,相比于F&T,MCHEs能够减少35%体积。 减少50%的噪声 由于风阻的降低,MCHEs能降低50%的噪声—在家用空调应用中非常具有竞争优势。同样能节省风机的能耗。

100%的灵活设计度 客户能得到最大的灵活度设计方案,其能满足换热器尺寸和安装的要求。目前MCHEs的最大的尺寸达到1.5m x 4m,并且我们能提供一系列的安装附件来满足各种不同的安装要求。 更高的传热效率 MCHEs比F&Ts更能成功地解决换热性能与风侧换热效率的难题。它们提供更多的管路面积,紧密接触的扁管与翅片、同样紧密接触金属表面与环境空气的结构方式使换热器具有更高的传热效率。 钎焊式的扁管与翅片提高传热性能 翅片与管路存在间隙,传热效率会减弱。但在微通道换热器中,所有的部件都是钎焊在一起的,因此,翅片与扁管之间没有间隙,也意味着高传热效率。 容易清洗 对于F&T换热器,其灰尘和污垢非常难与清除;但是相于MCHEs来说,这是一种非常容易的事。 100%全铝结构 MCHES全铝结构,轻质金属,全铝结构能够防止发生F&T换热器翅片与铜管之间的之类的电腐蚀。由于是同一种金属,产品也易于回收。 低压阻性能 MCHE具有低压阻的性能,所以可以让你选择较小或较慢的风机,也能够减少能耗。或者你能使用同样的风机风量来提高换热能力。 引自:三花丹佛斯 https://www.360docs.net/doc/a02475164.html,

管壳式换热器模型原程序(C语言)

换热器模型原程序(C语言) #include

三维换热器的FLUENT模拟

三维换热器的F L U E N T模拟集团文件发布号:(9816-UATWW-MWUB-WUNN-INNUL-DQQTY-

FLUENT软件模拟管壳式换热器壳程三维流场 我要打印 IE收藏放入公文包我要留言查看留言 摘要:基于各向异性多孔介质与分布阻力模型、修正k-ε模型和壁面函数法,对普通管壳式换热器壳程流体的流动与传热,利用FLUENT软件进行了三维数值模拟。计算了不同流体初速下,管壳式换热器壳程的速度场、温度场和压力场,计算结果与实际情况相符,得到了有参考价值的结论。 关键词:管壳式换热器数值模拟FLUENT 多孔介质分布阻力模型 数值模拟是换热器研究的一种重要手段。应用计算流体力学模拟管壳式换热器无相变壳程流场,由Patankar与Spalding在1974年最早提出[1]。但由于受到当时计算机与计算流体力学的条件限制,研究进展缓慢。20世纪80年代,由于核电厂换热设备的大型化、高参数化发展,促进了换热器数值模拟研究的开展[2,3]。关于国内外的换热器数值模拟研究,采用二维研究的较多,而在三维研究方面,又通常采用自己编程的方法[4,5]。利用FLUENT软件,模拟管壳式换热器壳程三维流场,本文进行了有益的探索。 FLUENT是世界领先、应用广泛的CFD软件,用于计算流体流动和传热问题。FLU-ENT软件是基于CFD软件群的思想,从用户需求的角度出发,针对各种复杂流动的物理现象,采用不同的离散格式和数值方法,使得特定领域内的计算速度、稳定性和精度等达到最佳组合,从而高效率地解决各个领域的复杂流动计算问题。 1 模拟模型 计算模型 管壳式换热器壳程流场数值计算,采用了多孔介质与分布阻力模型。由于换热器壳程结构复杂以及流动形态多样化,使得影响流体流动和传热的因素多,相对于管程而言,壳程流体的数值模拟复杂,特别是具有复杂折流板结构的情况,更为如此。对于普通折流板换热器,壳程流体时而垂直于管束,时而平行于管束,还有一部分流体从折流板与管子之间的间隙中泄漏,同时管内流体与管外流体的热交换耦合在一起,因此进行管壳式换热器壳程流场的数值模拟,需要采用多孔介质与分布阻力模型来简化计算。分布阻力是考虑换热管固体表面对流体流动所造成的动量损失。 根据多孔介质模型与分布阻力模型,可建立三维圆柱坐标系中流场与温度场的控制方程[6]。此外,还可建立控制方程组的边界条件:(1)换热器入口流体的焓值(温度);(2)壳程流体进口截面的速度分布;(3)壳体的热边界条件(一般处理为绝热);(4)换热器出口,一般可取局部单向化条件。 几何模型 几何模型采用普通管壳式换热器,单管程、单壳程和弓形折流板,其结构简图如图1所示,换热器的几何参数列表1。

微通道换热器的特性分析及应用

微通道换热器的特性分析及应用 苏尚美,张亚男,成方园 (山东大学能源与动力工程学院,山东 250002) 摘要:本文分析了微通道内流体的流动及换热特性,通过换热器火用效率的分析,发现微通道具有高传热系数、高表面积—体积比、低传热温差、低流动阻力等特点。微通道换热器火用效率高,性能优于常规换热器。本文还讨论了工质的选择、微通道结构的优化及加工方法,分析了微通道换热器的应用前景。 关键词:微通道;流动及换热;火用效率;结构 引言 2O世纪5O年代末,著名的物理学家Richard Feynman曾预言微型化是未来科学技术的发展方向。换热器作为化工过程机械的典型产品,是工艺过程中必不可少的单元设备,广泛地应用于石油、化工、动力、核能、冶金、船舶、交通、制冷、食品及制药等工业部门及国防工程中。其材料及动力消耗占整个工艺设备的30%左右,在化工机械生产中占有重要的地位。如何提高换热器的紧凑度,以达到在单位体积上传递更多的热量,一直是换热器研究和发展应用的目标。器件装置微型化(Miniaturization)的强大发展趋势推动了微电子技术的迅猛发展和MEMS(micro—electro—mechanical system)技术的不断进步,也推动了更加高效、更加小型化的微通道换热器(micro-channel heat exchanger)的诞生。 1 微通道发展简史 所谓微通道换热器是一种借助特殊微加工技术以固体基质制造的可用于进行热传递的三维结构单元。当前关于微通道换热器的确切定义,比较通行、直观的分类是由Mehendale.s.s提出的按其水力当量直径的尺寸来划分。通常含有将水力当量直径小于1mm换热器称为微通道换热器。 早在二十世纪八十年代,美国学者Tuckerman和Pease报道了一种如图1所示的微通道(Micro-channel)换热结构。该结构有高导热系数的材料(如硅)构成,其换热过程为在底面加上的热量经过通道壁传至通道内,其换热性能得到超过传统换热手段所能达到的水平,成功地解决了集成电路大规模和超大规模化所带来的“热障”问题。。随后Wu和Little、Pfahler等、Choi等都对通道中的单相流进行了分析和研究。用于两种流体热交换的微通道换热器于1985年由Swift研制出来,研究表明,其微通道换热器的单位体积换热量可高达几十。美国太平洋西北国家研究所(Pacific North—west National Lab)于9O年代后期研制成功燃烧/气化一体化的微型装置以及微型热泵等。卡尔斯鲁研究中心( Forschungszentrum Karlsruhe GrabH)也在利用经过成型工具超精细车削加工的器件,将其彼此连接形成错流和逆流的微换热器。 图一微通道的基本结构 2 微通道中流体的流动特性 由于微通道换热器特征尺度在微米到亚毫米尺度范围内,使它不仅涉及空间尺度的微小化,还涉及更为复杂的尺度效应。 2.1微尺度效应 对于气体单相流动,当通道直径当小于200 时,即努森数≥0.001时(其中为分子的平均自由程,为水力当量直径),流动和传热将受到气体的稀薄效应的影响。 对于液体单相流动,当微通道直径为381 时,宏观理论公式已不适用于微通道摩阻及努塞尔数已经不能按传统宏观理论公式来计算。以矩形截面通道为例,微通道换热器的最高达到了9.20,而传统宏观矩形通道的努塞尔数最高为8.23, 说明微通道换热已具有微尺度效应(表面效应)。 对于两相流,微尺度通道内界面现象表面张力的影响显著,导致流型分布及转换准则发生变化。由于表面张力的影响,流动中不存在非球形泡沫。表面张力对微流动的影响一般表现在两相微流动的初始阶段,随

管壳式换热器模拟计算

管壳式换热器模拟计算(课本P40 2-5题) # include

Tmh=(Th1+Th20)/2; do{Tc20=Tc2; /*Tc2的迭代*/ Tmc=(Tc1+Tc20)/2; Cp1=(0.7072+(0.00147-0.00051*D2O1)*Tmc-0.318*D2O1)*(0.055*K+0.35) *4.18*1000; Cp2=(0.7072+(0.00147-0.00051*D2O2)*Tmh-0.318*D2O2)*(0.055*K+0.35) *4.18*1000; C=Wh*Cp2/(Wc*Cp1); Tc2=Tc1+C*(Th1-Th20); }while(fabs(Tc2-Tc20)>=0.1); Qh=Wh*Cp2*(Th1-Th2); Qc=Wc*Cp1*(Tc2-Tc1); Ai=3.14*Di*L*324; Si=0.25*3.14*Di*Di*324/2; Xc=1+Tmc/100.0; MD2O1=pow(D2O1,2); D1=0.942+0.248*Xc+0.174*MD2O1+0.0841/(Xc*D2O1)-0.312*Xc/D2O1-0.55 6*exp(-Xc); rou1=1000*D1; ui=Wc/(rou1*Si); b1=log((log(90.0+1.22)/log(13+1.22)))/(log((50.0+273)/(100.0+273) )); a1=log(log(90+1.22))-b1*log(50.0+273); niu1=exp(exp(a1+b1*log(Tmc+273)))-1.22; yita1=niu1*rou1/1000000; Rei=Di*ui*rou1/yita1; ramda1=0.4213*(1-0.00054*Tmc)/D2O1/3.6; Pri=Cp1*yita1/ramda1; Hi0=0.027*pow(Rei,0.8)*pow(Pri,0.33)*ramda1/Di; Twi0=Tmc+Qc/(Hi0*Ai); do /*管壁内壁温的迭代*/ { niuwi=pow(e,pow(e,a1+b1*log(Twi0+273)))-1.22; Xwi=1+Twi0/100.0; Dwi=0.942+0.248*Xwi+0.174*MD2O1+0.0841/(Xwi*D2O1)-0.312*Xwi/D2O1-0.556*exp(-Xwi); rouwi=1000*Dwi; yitawi=niuwi*rouwi/1000000; Hi=Hi0*(pow((yita1/yitawi),0.14)); Twi=Tmc+Qc/(Hi*Ai); Twi0=Twi; }while(fabs(Twi-Twi0)>=0.5); Ao=3.14*Do*L*324; Smax=B*D*(1-Do/t);