柔性铰链微动机构的分析与设计

2012年测控复习纲要修正版

1.能量流,材料流和信息流。 2.数据库、程序库和输入输出人机通信系统。 3.所谓可靠性,是指产品在规定条件下和规定时间内,完成规定功能的能力。 固有可靠性、使用可靠性和环境适应性 4.分辨力是显示装置能有效辨别的最小示值;鉴别力是使测量仪器产生未察 觉的响应变化的最大激励变化。 5.稳定性是指测量仪器保持其计量特性随时间恒定的能力;漂移是指仪器 计量特性的慢变化。 6.示值范围又称为量程,测量范围是测量仪器允许范围内的被测量值。 7.标尺间隔示值对应标尺两相邻标记的两个值之差,分度值示值一个标尺间隔 所代表的被测量值。 8.仪器误差产生的原因是多方面的,从数学特性上看原理误差多为系统误差, 制造误差和运行误差多为随机误差。 9.传递位移的方式有推力传动和摩擦力传动。 10.对于推力传动其作用线是两构件接触区的公法线,对于摩擦力传动则是 公切线。 11.若略去某项误差对总误差的影响小于不略去结果的1/10,则可视为微小误差。 根据微小误差定义,测量仪器和测量标准的误差只需小于测量总误差的1/3,则对测量结果的影响是微不足道的。 12.检测与测量就是把被测量与标准量进行比较的过程。测量的精度首先取决于 标准量的精度。 13.标准量根据标准量体现的标准值的个数可以分为单值和多值两种。根据计量 值方法可分为绝对码和增量码。 14.标准量可分为实物标准量与自然标准量。自然标准量是以光波波长为标准的。 15.在几何量中按被测参数,可分为长度标准量、角度标准量和复合参数标准量。 16.对仪器的支承件设计要求,具有足够刚度,力变形要小;稳定性好,内应力 变形小;热变形要小;有良好抗振性。 17.按导轨面间摩擦性质,导轨可分为滑动摩擦导轨、滚动导轨、静压导轨和弹 性摩擦导轨。 18.导轨的基本功能是传递精密直线运动,导向精度是其最重要的精度要求。 19.凡作回转运动的仪器中都必须有主轴系统,其由主轴、轴承及安装在主轴上 的传动件或分度元件组成。 20.轴系的误差运动是指在规定的轴向和径向位置上,以及规定的方向上,指定 的旋转物体相对轴线平均线的位置变化。 21.主轴回转精度是主轴系统设计的关键。轴系误差运动可分为径向误差运动、 轴向误差运动、倾角误差运动以及端面误差运动。 22.动压轴承获得动压的条件是:结构上必须有斜楔,轴系之间必须有一定粘度 的润滑油。 23.按控制技术分,控制系统可分为闭环控制系统,开环控制系统和半闭环控制 系统。 24.新型微位移器件压电器件是利用逆压电效应工作的,电致伸缩材料是利用电 致伸缩效应工作的。 25.柔性铰链的类型一般分为单轴柔性铰链和双轴柔性铰链。 26.电路与软件系统的设计准则包括:总线化准则,模块化准则和电磁兼容性准

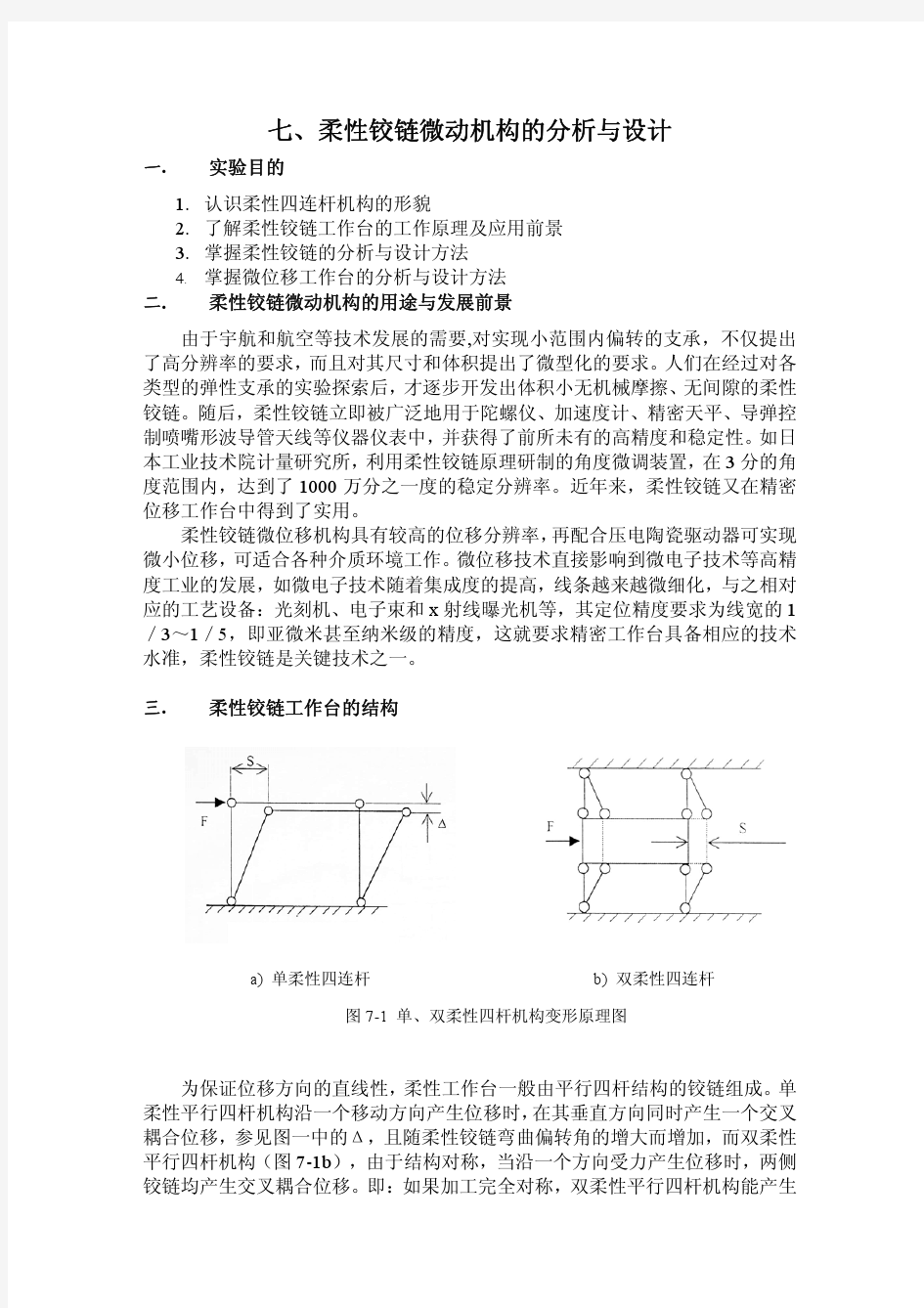

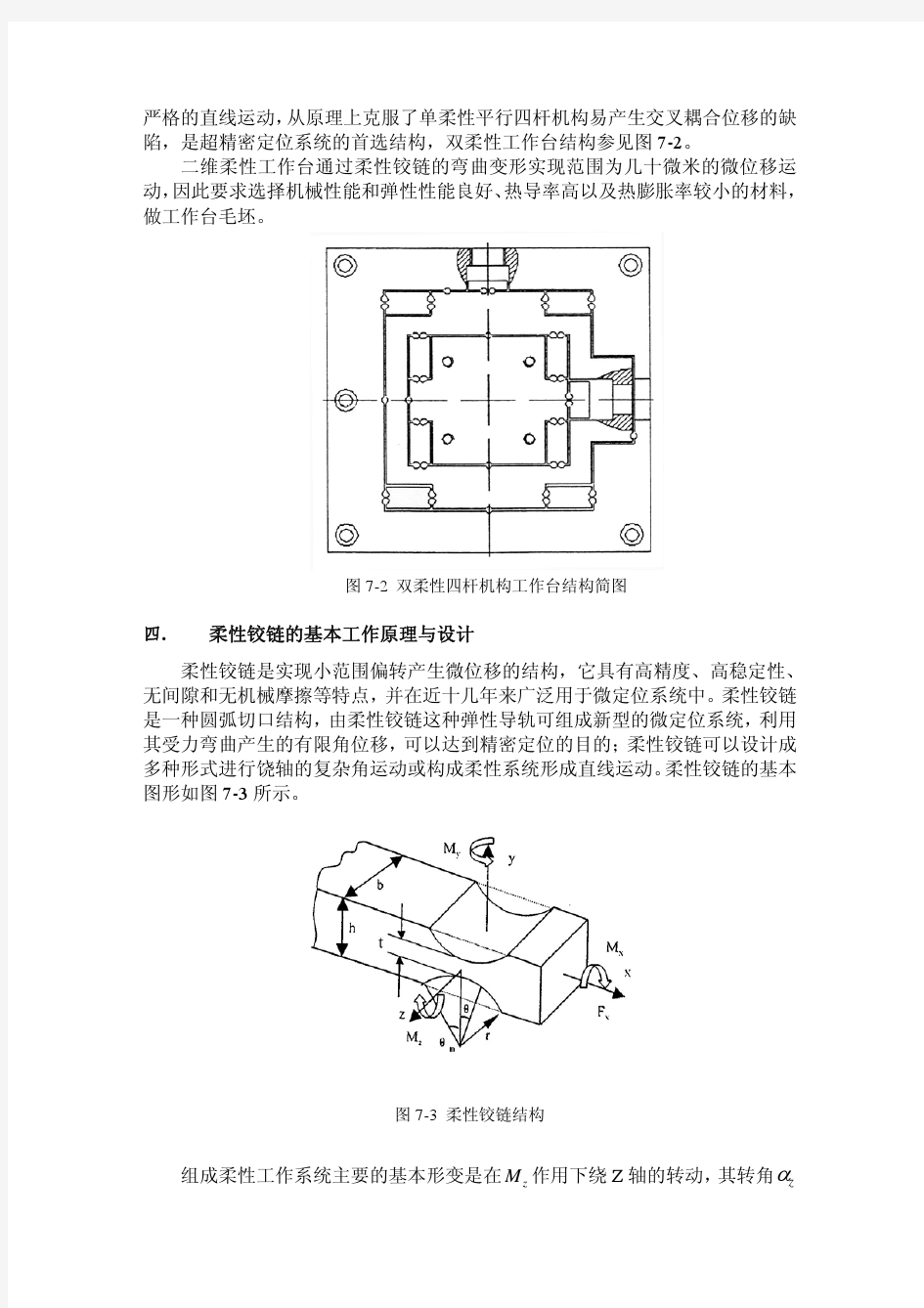

柔性铰链位移放大机构设计

柔性铰链位移放大机构 1 机构简介 柔性机构是一类利用材料的弹性变形传递或转换运动、力或能量的新型机构实施运动时如果通过某种特殊的柔性单元——柔性铰链来实现,则通常称为柔性铰链机构,这类机构通常应用在精密工程场合,因此又称为柔性精微机构。在仿生机械及机器人等领域,柔性机构也发挥着越来越重要的作用,该类机构通常又被称为柔性仿生机构,下文都简称为柔性机构。 较之于传统的刚性机构,柔性机构具有许多优点: ⑴整体化设计和加工,可简化结构、减小体积和质量、免于装配; ⑵无间隙和摩擦,可实现高精度运动; ⑶免于磨损,提高寿命; ⑷免于润滑,避免污染; ⑸增大结构刚度。 柔性铰链是近年来发展起来的一种新型机械传动和支撑机构,利用其结构薄弱部分的弹性变形实现类似普通铰链的运动传递,具有无摩擦、无间隙、运动灵敏度高的特点,在微型机械中,柔性铰链常作为位移放大器,可将位移放大到数百微米,极大地拓展了微位移驱动器的应用范围和应用领域。 伴随着微纳米技术所引发的制造、信息、材料生物和医疗等众多领域的革命性变化,使得柔性机构在微电子、光电子的微制造和微操作、微机电系统和生物医学工程等纳米定位中得到了广泛的应用。在精微领域,柔性机构可以设计作为传动装置执行器和传感器等,不过,距离实际应用还面临若干理论与技术层面上的挑战,相对刚性机构而言,柔性机构的系统研究不过才刚刚走完20年的历程,很多理论及方法还不完善。 2 机构的结构特征 本次设计超磁致伸缩致动器中采用的最大设计输出位移为45μm,最小输出

力为500N;柔性铰链放大机构的设计输出负载大于80 N,输出位移大于300μm。因此放大机构放大倍数必须大于6.67,所以选用的是一种两级对称式柔性铰链位移放大机构,图1为该放大机构,各铰链节点为单轴圆弧型结构,依靠节点微转动变形实现运动的传递或位移的放大。整个机构为对称式结构,有较高的整体刚性,输入位移可通过左右两条运放链向输出点进行传递,理论上可完全消除机构的侧向附加位移,有效地减小了自身的纵向耦合位移误差。 图4-1 两级对称式位移放大机构 图4-2 位移放大机构原理图

全柔性机构与MEMS

文章编号 1004-924X (2001)01-0001-05 全柔性机构与MEMS 于靖军,宗光华,毕树生 (北京航空航天大学机器人研究所,北京 100083) 摘要:柔性机构是一种新型机构。首先描述了柔性机构和全柔性机构的概念及特点,论述了它们与M EM S 之间的关系。然后详细介绍了全柔性机构在M EM S 领域内包括微装配、微操作等应用背景下的状况及前景。最后就对全柔性机构研究中的几个关键技术问题如机构的分析、设计及加工,柔性铰链的选择与设计,驱动器的选择及设计等进行了探讨。 关 键 词:柔性机构;全柔性机构;柔性铰链;微型机电系统中图分类号:A T P 23 文献标识码:A 1 引 言 在机构学领域,一些学者已着手一类新型机构的研究,并在国际上逐渐成为研究的热点。就像当时的并联机构那样。这类机构被M idha 等[1]赋予了一个专门的术语——“柔性机构”。柔性机构是指在设计中采用大变形柔性元素,而非全部采用刚性元件的一类机构。这种柔性是我们所希望具有的,并利用它来输出运动或力,与通常意义上的柔性杆(flex ible link)机构有所不同。 有一类典型的柔性机构称为“全柔性机构”,它包括两种:一种是“具有集中柔度的全柔性机构”(lumped compliance compliant m echanism 简称LCCM ),其特征是用柔性运动副代替了全部传统运动副。另一类是“具有分布柔度的全柔性机构”(distr ibuted compliance com pliant mecha-nism 简称DCCM ),其特征是整个机构中并无任何铰链的存在,这种柔性相对均衡地分布在整个机构之中。 无论是上述两种全柔性机构中的哪一种,都具有以下几个优点:(1)可单片设计以简化结构、免于装配;(2)无间隙和摩擦,可实现高精度运动;(3)免于润滑、避免污染;(4)免于磨损,提高寿命。基于全柔性机构所具有的这些优点,并考虑到MEM S 产品本身具有的特性,目前全柔性机构已扩展到M EMS (microelectromechanical sy s-tem )等应用领域。目前,M EM S 领域的研究工作主要围绕以下专题展开这一前沿技术的攻关:(1)集成化微型仪器与传感器;(2)微加工与测试技术;(3)微操作系统。其中专题(1)属于真正物理尺度范畴下的MEM S ,即所谓微米/纳米技术。专题(2)(3)所涉及加工、测试、操作的对象当在微观尺度下,不过系统本身并不囿于这样的概念。 本文将从机构学的角度来讨论MEM S 产品的实现方法及途径。为此,首先详细阐述了全柔性机构与MEM S 之间的关系,然后从不同的应用领域出发介绍全柔性机构在M EM S 中的应用。同时也就目前对全柔性机构研究中的若干关键技术做一些初步的探讨。 2 柔性M EM S [2] 在设计中,人与自然之间的差异可体现在结构方式上。传统意义上,工程上的装置都设计成刚而强的,系统也通常由不同的部件(或部分)组合而成。而自然界中的设计却是强柔并济的,系统浑然一体。许多生物体都是通过利用柔性将能量转化为精妙复杂的运动。例如,许多昆虫依靠柔性来拍打翅膀,蜈蚣依赖柔性完成掘洞和其他的功能,跳蚤也是如此,其腿部通过特定的柔性设计,可将其肌肉内储存的能量很快地释放出来并产生跳跃动作。在自然界中,近90%的生物体是无脊椎动 收稿日期:2000-10-20;修订日期:2000-11-01 基金项目:国家自然科学基金资助项目(50075010); 863高技术资助项目(863-512-98-04-26) 第9卷 第1期 光学 精密工程 Vol .9,No .12001年2月 OP T ICS A N D PR ECISI ON EN GIN EERI NG Feb.,2001

基于变厚度交叉簧片柔性铰链的3-PRR柔性并联平台力柔顺控制研究

Abstract The compliant parallel platform combines the advantages of flexible hinges and parallel platforms and is widely used in precision platforms. However, the flexible hinge in the platform generally has a small range of motion and may have a parasitic motion, which limits the motion space of the compliant parallel platform. In this paper, based on the analysis of traditional cross-reinforced flexible hinges, a cross-spring flexure pivot with variable cross-thickness with large stroke and low axial drift was studied and applied to the 3-PRR parallel platform. Then the force-flexible control study was performed on the 3-PRR flexible parallel platform. In this paper, the concept of the cross-spring flexure pivots with variable cross-thickness is introduced firstly, and the relationship between the variable cross-section coefficient of the spring leaves and the rotation angle of the flexure pivot is analyzed through finite element simulation, and the appropriate variable cross-section coefficient is selected. Based on the modified Awart constraint beam model, the load-displacement relationship was derived for the selected cross-spring. The mechanical model of the flexure pivots was further established. The results were compared with the finite element simulation, which verified. the correctness of the deformation model of the flexure pivots established in this paper. Then, a 3-PRR compliant parallel platform was designed by combining the flexure pivots and a 3-PRR planar parallel platform. The inverse kinematics and positive kinematics of the rigid platform are solved by the closed loop vector method and the velocity Jacobian matrix iterative method, respectively. Deformation equations of simultaneous hinges, displacement coordination equations and static equilibrium equations of compliant parallel platforms are jointly solved for kinematic models of compliant parallel platforms. Comparing the kinematic model of the rigid and compliant parallel platform with the finite element simulation results, the accuracy and necessity of the kinematics modeling of the compliant parallel platform are verified. However, because the kinematics model of the compliant platform is complex and the computing speed is slow, so the BP neural network is used to solve the kinematics model of the compliant parallel platform. Then the position control experiment was performed with the aid of a laser displacement sensor and the accuracy of the position control was verified. Finally, for the problem of force compliance of 3-PRR compliant parallel platform, firstly, the classical position-based impedance control is studied. The simulation system is designed and constructed. The influence of impedance parameters on control performance is analyzed through simulation. Then by analyzing the steady-state error of

圆弧形柔性铰链式二维并联压电微动平台的设计【文献综述】

毕业论文文献综述 机械设计制造及其自动化 圆弧形柔性铰链式二维并联压电微动平台的设计 1、前言 以柔性铰链为导向机构的超高精度微动工作台已被广泛用于能束加工、超精密检测、微操作系统等要求具有纳米级定位分辨率的技术领域中。随着纳米技术研究的深入发展, 高分辨率、宽行程、高频响的微动工作台越来越成为研究开发的热点和难点。随着科技的发展, 各类精密、超精密仪器仪表, 如图形发生器、分步重复照相机、光刻机、电子束和X射线及其检测设备等被广泛地应用于科学研究和现实生活中[3~5]。与此同时, 相配套的各类精密、超精密微动平台也应运而生。微动系统一般由微动平台、检测装置、控制系统3 部分组成。 2、微动平台简介 微动平台,或称为微位移机构,是指行程小(一般小于mm 级)、灵敏度和精度高的机构, 它是微动系统的核心。微动工作台主要由微位移驱动器、导轨和输出平台等组成。微位移驱动器直接把输入电压/电流转变成相应的输出位移, 而导轨则把此位移量传递到工作台。 3、压电陶瓷简介 由于压电陶瓷驱动器具有高刚度、高分辨率、无摩擦和磨损以及响应速度快等优点, 因而在纳米级的微定位装置中得到广泛应用。系统采用压电陶瓷微位移驱动器, 它是一种固体器件, 易与电源、位移传感器、微机等实现闭环控制, 无需传动机构, 具有位移精度高, 响应速度快, 功耗低等特点, 被广泛应用于微动平台的设计中。 压电效应的概念最先来源于压电晶体,当此类电介质晶体外加机械载荷时,晶体内部的正负电荷中心发生相对位移而产生极化,导致晶体两端出现符号相反的束缚电荷。反之,如将具有压电效应的电介质晶体置于电场中,由于电场的作用而引起电介质晶体内部正负电荷中心产生相对位移,致使压电晶体发生形变,晶体的这种现象称为逆压电效应。 在工程技术中应用较普遍的是由压电陶瓷材料制作而成的压电元件。通常选用压电常数较大的层叠式压电元件获取微变形,它的线性比较优良,且具有体积小、刚度大、形变相对较大、位移分辨率高和响应迅速的特点。 4、国内外研究现状

基于柔性铰链的微位移设计

第一章绪论 1.1 柔性铰链简介 1.1.1 柔性铰链定义 柔性铰链作为一种小体积、无机械摩擦、无间隙和运动灵敏度高的传动结构,被广泛应用于各种要求微小线位移或角位移、且高精度定位的场合。开创了工作台进入毫米级的新时代。柔性铰链有成千上万的应用,如:陀螺仪、加速度计、天平、控制导弹的喷嘴、控制器显示仪、记录仪、调整器、放大连杆、计算机、继电器和传动连杆。 60年代前后,由于宇航和航空等技术发展的需要,对实现小范围内偏转的支承,不仅提出了高分辨率的要求,而且对其尺寸和体积提出了微型化的要求。人们在经过对各种类型的弹性支承实验探索后才逐步开发出体积小、无机械摩擦、无间隙的柔性铰链。随后柔性铰链在支撑结构、联接结构、调整机构和测量仪器中的得到广泛应用,并获得了前所未有的高精度和稳定性,并日益成熟。 70年代末,美国国家标准局引入了柔性铰链机构以放大压电驱动器的位移,使其设计的工作台既具有亚纳米级的位移分辨率,又具有相对较大的行程。近年来,柔性铰链以其特殊的性能在精密机械、精密测量、微米技术和纳米技术等领域得到广泛应用没,尤其是柔性铰链与压电致动结合实现超精密位移和定位。 柔性铰链用于绕轴作复杂的有限角位移,它的特点是:无机械摩擦、无间隙、运动灵敏度高。柔性铰链有很多种结构,最普通的形式是绕一个轴弹性弯曲,这种弹性变形是可逆的。 1.1.2 柔性铰链运动的实现方法 柔性铰链是通过弹性形变来实现铰链运动。施加的弹性变形力会导致铰链中心点偏移其几何中心,从而影响柔性铰链的转动精度。 柔性铰链用于绕轴做复杂运动的有限角位移,它有很多种结构,最普通的形式是绕一个轴弹性弯曲,这种弹性变形是可逆的。 1.1.3 柔性铰链类型 柔性铰链可分为单轴柔性铰链和双轴柔性铰链。 单轴柔性铰链的截面形状有圆形与矩形两种,如图1-1所示。 图1—1 单轴柔性铰链 双轴柔性铰链是由两个互成90度的单轴柔性铰链组成的(如图1-2(a)),对于大部分应用,这种设计的缺点是两轴没有交叉,具有交叉的最简单的双轴柔性铰链是把颈部作成圆杆状(如图1-2(b)),这种设计简单且容易加工,但它的截面积比较小,因此纵向强度比图1-2(a)弱得多。需要垂直交叉和沿纵向轴高强度的双轴柔性铰链,可采用图(1-2(c))。

第二章-柔性铰链的分类与分析

2.2柔性铰链的分类与分析 柔性铰链是利用材料的变形产生位移的一种特殊运动副,用于提供绕轴作复杂运动的有限角位移,具有无机械摩擦、无间隙、易维护、分辨率高和可一体化加工等优点。柔性铰链有很多种结构,最普通的形式是绕一个轴弹性弯曲,而且这种弹性变形是可逆的。[现代精密机械设计],如图2.1所示。 图2.1 柔性铰链结构简图 Fig.2.1Diagram of flexure hinge 2.2.1柔性铰链的分类及编号 自20世纪60年代以来,国内外学者、科研院校及研究机构对柔性铰链进行了多方面的研究,包括理论计算、结构创新设计及应用等方面。 按目前国内外的发展研究状况,柔性铰链按其切口形状可分为单边的和双边的,按其截面曲线分为单一的和混合的;按运动副分可分为转动副、移动副和球副,按其传递运动和能量的方向分单轴柔性铰链、双轴柔性铰链、万向柔性铰链和柔性联杆。按照横截面的不同形状,可以分为:矩形截面柔性铰链和圆形截面柔性铰链。按研究出现的先后顺序可分为传统的柔性铰链和典型的大变形柔性铰链。还有其他特殊类型的如弓形柔性铰链、三角形柔性铰链、叶状形的柔性铰链、簧片式的柔性铰链等等。根据以上的分析可将柔性铰链分成以下三大类,如表2-1,2-2,2-3所示。 表2-1基本曲线规则截面单轴柔性铰链(Single-Axis Flexure Hinges)

表2-3双轴柔性铰链(Two-Axis Flexure Hinges)

编号规则: 1、大写代表单轴对称,即双边切口,小写代表单轴不对称,即单边切口。例S-代表单轴双切口、s-代表单轴单切口。 2、第一个字母代表自由度的个数,及S-、T-、M-分别代表单轴、双轴和多轴。 3、第二个字母代表切口类型,混合型的为两个同类型的字母组合。 4、在双轴铰链中,最后一个字母代表组合后两铰链轴线的相对位置。V-代表垂直,P-代表平行。第三个字母NC-代表非同位配置,C-代表同位配置。 2.2.2柔性铰链的计算与分析 关于柔性铰链的设计研究,柔性铰链刚度的理论研究大都停留在单轴柔性铰链的范围内,有关单轴柔性铰链分析建模的研究主要包括弹性梁理论、卡氏第二定理、逆保角映射理论和有限元分析方法等,工程实践中一般采用数值积分法和有限元分析方法。 柔性铰链设计时基本参数应满足如下要求:[现代精密机械设计] 1、柔性铰链内部应力要小于材料的许用应力。在微位移范围内,此条件一般都能满足。 2、微位移器产生的最大位移输出时,微动台的弹性恢复力应小于微位移器的最大驱动力。 3、微动台的刚性应尽可能大,使其具有良好的动态特性和抗干扰能力。 2.2.2.1 几种常见柔性铰链的设计计算 对于单轴柔性铰链,设计要求为对输入或灵敏轴必须灵活,一般绕横轴和沿纵轴铰链的刚度应尽可能的好[现代精密机械设计]。也就是说单轴柔性铰链绕Z轴方向的转角刚度要尽可能的小、绕X轴方向的转角刚度和沿Y轴方向的轴向刚度要尽可能的大,坐标轴方向如图2-2中所示。在单轴柔性铰链设计中,最关键的是绕Z轴方向的转角刚度的设计计算,下面将对几种常见类型的铰链作分析研究。

并联机构的发展及应用领域的概述

龙源期刊网 https://www.360docs.net/doc/a02923365.html, 并联机构的发展及应用领域的概述 作者:贾雨璇谢哲东 来源:《农业与技术》2016年第07期 摘要:详细介绍并联机构的发展概况,介绍国内和国外不同时期并联机构的发展进程。 并且分别介绍了从六自由度并联机器人及少自由度并联机器人的应用领域。介绍了不同并联机器人的性能 关键词:六自由度并联机构;少自由度并联机构;应用领域。 中图分类号:S22 文献标识码:A DOI:10.11974/nyyjs.20160431024 1 引言 并联机构不仅具有刚度大,并且并联机构还具有适应性强,精度高等优点,所以并联机构引起学者们的高度关注和深入研究。因此被应用于各个行业的不同领域,例如航空航天、船舶、汽车等领域,是当今极具有广阔应用前景的一类科研项目。 本文主要对国内外不同阶段不同类型并联机构的发展进程和应用领域以及其结构的优缺点进行了概述。并联机构有很多不同的分类方法,这里按自由度数目的不同,可将并联机构分为2类:六自由度的并联机构,少自由度的并联机构。自1965年著名的Stewart平台问世以来并联机构在各个行业的各个领域开始了迅猛的发展。 2 国内外并联机构的发展 并联机构与串联机构相比具有较高的刚度,承载能力,定位精度和良好的动态性能,并且结构相对紧凑。而串联机构相对于并联机构则具有各条支链独立调节,控制相对容易等优点。2类机构具有各自的优缺点,相辅相成,在工业、农业以及各个领域中都起着至关重要的作用。 并联机构演化发展进程是从一杆到多杆,从平面运动到空间运动,逐渐改变的过程。1947年,Gough发表文章提出了六自由度的并联机构,引起了国内外的工程领域的极大反响。著名的Stewart平台最初是模拟飞行器的模型,应用于航空航天领域,由于Stewart平台具有6个自由度,所以可以使动平台上模拟航天飞船的驾驶舱获得任意所需要的位置和姿态,如图1。 1978年,著名的澳大利亚机构学家Hunt教授用螺旋理论对其空间的自由度进行了分析,并对其结构特性,机构性能进行了总体的研究分析,提出了许多新的结构方案。此后,并联机构广泛的应用于机器人领域。但是在随后并联机器人发展进入了瓶颈期,直到20世纪90年代初期,并联机器人才再次进入人们的视野中,又一次获得了广泛的关注,成为了国内外研究的热门课题。尤其在美国,德国,日本,中国,法国等都自主研发了基于Stewart平台的并联机

3自由度混合柔性铰链微定位平台的设计与分析

2018年4月 第46卷第7期机床与液压MACHINE TOOL &HYDRAULICS Apr .2018Vol .46No .7DOI:10.3969/j .issn .1001-3881.2018.07.023 收稿日期:2016-12-22 基金项目:广东省自然科学基金资助项目(2014A 030313616);广东省科技计划项目(2015B 010101015);佛山市科技创新 专项资金项目(2015AG 10018);佛山科学技术学院研究生自由探索基金资助项目(2016LGZ 02)作者简介:黄兴山(1991—),男,硕士研究生,主要研究方向为精密装备。E -mail :1005892484@qq .com 。3自由度混合柔性铰链微定位平台的设计与分析 黄兴山,卢清华,何琼 (佛山科学技术学院机电工程学院,广东佛山528000) 摘要:为了提高3自由度并联微定位平台的性能,研究了一种新型的混合柔性铰链微定位平台,它由正圆柔性铰链和直角柔性铰链组成。根据正圆柔性铰链和直角柔性铰链的不同特性,设计出了新型的混合柔性铰链微定位平台。先建立传统的3-RRR 柔性铰链微定位平台和新型的混合柔性铰链微定位平台模型。再通过有限元分析软件,比较了新型混合柔性铰链微定位平台和传统的3-RRR 柔性铰链微定位平台的柔度和灵敏性。结果表明,混合型柔性铰链微定位平台较传统的3-RRR 柔性铰链微定位平台有更好的性能。 关键词:微定位平台;混合;柔性铰链;有限元分析 中图分类号:TH 122 文献标志码:A 文章编号:1001-3881(2018)07-102-3 DesignandAnalysisof3-DOFHybridFlexureHingeMicroPositioningStage HUANG Xingshan ,LU Qinghua ,HE Qiong (School of Mechatronics Engineering ,Foshan University ,Foshan Guangdong 528000,China ) Abstract:In order to improve the performance of Three Degree of Freedom (3-DOF )parallel micro positioning stage ,a new type hybrid flexure hinge micro positioning stage is studied .It was composed of circular flexure hinge and right angle flexible hinge .Ac -cording to the different characteristics of circular flexure hinge and right angle flexible hinge ,a new type hybrid flexure hinge micro po -sitioning stage was designed .Firstly the model of the traditional 3-RRR flexible hinge micro positioning stage and new hybrid flexure hinge micro positioning stage was established .Then through the Finite Element Analysis (FEA )software ,the flexibility and agility of the new hybrid flexure hinge micro positioning stage and the traditional 3-RRR flexure hinge micro positioning stage were compared .The results show that the hybrid flexure hinge micro positioning stage has a better performance than the traditional 3-RRR flexure hinge micro positioning stage .Keywords:Micro positioning stage ;Hybrid ;Flexible hinge ;Finite element analysis 0 前言 随着微纳技术的发展,对微定位工作平台的性能 要求也就越来越高。微定位平台除了要求具有良好的 定位精度和较大的运动行程外,还应该具备优良的稳 定性和灵敏度。柔顺机构体积小、无间隙、无机械摩 擦,具有较高的灵敏度,因此被广泛运用于高精密仪 器中。 目前,国内外学者对微定位平台进行了深入的研 究[1-3]。刚度(柔度)问题是设计和评价微定位平台 的一项重要指标,对刚度的研究具有重要的意 义[4-7]。通过对不同类型的柔性铰链进行研究,能够 有效地提高微定位平台的性能和工作效率[8-10]。 传统的3-RRR 柔性铰链微定位平台的性能具有 一定的局限性。基于传统的3-RRR 柔性铰链微定位 平台,通过利用正圆柔性铰链和直角柔性铰链各自的 优点,建立了一种新型的混合柔性铰链微定位平台。 1 混合柔性铰链微定位平台的设计 传统的3-RRR 柔性铰链微定位平台如图1所示[1],它具有3个关于动平台中心对称的RRR 运动支链,正圆形的关节为柔性铰链,都是由正圆铰链构成。该动平台可以实现X 和Y 方向平动以及绕Z 轴转动。平台的驱动装置为压电陶瓷, 作用于驱动位置。图1 传统的3-RRR 柔性微定位平台由于传统的3-RRR 柔性铰链微定位平台只是运用单一的正圆铰链,所以其性能具有一定的局限性。各种铰链的柔度有较大的差别,直角柔性铰链比正圆万方数据

圆弧形柔性铰链式二维并联压电微动平台的设计[设计+开题+综述]

开题报告 机械设计制造及其自动化 圆弧形柔性铰链式二维并联压电微动平台的设计 一、选题的背景与意义 随着科技的发展, 各类精密、超精密仪器仪表, 如图形发生器、分步重复照相机、光刻机、电子束和X射线及其检测设备等被广泛地应用于科学研究和现实生活中。与此同时, 相配套的各类精密、超精密微动平台也应运而生。 在电子、光学、机械等精密产品制造业中, 经常需要精度高、配置灵活、维护方便的定位平台。现代社会对机械产品的精度和表面质量的要求不断提高,而高精度微位移装置是超精密机床的关键装置, 如要实现微量进给、超薄切削、加工误差的在线补偿, 以及加工非轴对称特殊型面等功能, 都离不开微位移技术。随着科学技术的不断发展, 在宇航和航空领域也采用微位移工作台实现高精度等要求。 二、研究的基本内容与拟解决的主要问题 2.1 研究的基本内容 1.基于微动平台应同时具有良好的位移输出特性和刚度特性的要求,并考虑材 料的加工工艺性,确定微动平台的材料; 2.基于圆弧形柔性铰链结构,确定二维串联微动平台的结构形式; 3.确定圆弧形柔性铰链与微动平台的几何尺寸; 4.基于所确定的圆弧形柔性铰链与微动平台的几何尺寸以及所给定的微动平 台的位移行程,计算圆弧形柔性铰链的最大应力,校核微动平台的强度;计算微动平台的弹性恢复力、刚度; 5.基于所给定的微动平台的位移行程以及由计算所得的微动平台的弹性恢复 力与刚度,确定压电陶瓷执行器的参数:最大输出位移、最大驱动力、刚度; 6.分别基于Pro/E、AutoCAD绘制微动平台的三维造型图、装配图与零件图; 2.2拟解决的主要问题 对圆弧形柔性铰链式二维并联压电微动平台进行结构设计,并确定其材料、

用MSC Patran快速建立双轴柔性铰链六面体有限元模型

用MSCPatran快速建立双轴柔性铰链六面体有限元模型 作者:刘巨 MSC.Patran是一个集成的并行框架式有限元前后处理及分析仿真系统。在Patran中,可对任意结构的实体模型进行Tet自动划分,而Hex模型的建立却有一定难度。双轴柔性铰链是实际工程应用中的一种典型结构,且往往用于结构的重要部位,因此需进行Hex建模以提高分析精度。由于它具有圆表面相贯特征,进行Hex建模有一定难度,本文将介绍如何对该结构进行六面体快速建模。 一、双轴柔性铰链的合理分块 Patran具有几何模型的直接访问技术,与大多数CAD/CAE软件都可以进行几何沟通。图1是由UG建模后导入Patran的双轴柔性铰链实体模型。 图1 双轴柔性铰链实体模型 不难看出,结构中铰链底座部分的Hex建模难度不大,而前面的双轴柔性部分具有圆表面相贯特征,是Hex建模的关键。综合考虑其结构特点,可将整体划分为三部分,如图2所示。 图2 分块后模型

对于前部,显然应先在区域Ⅰ划分面单元,然后用Patran提供的“Sweep”功能沿X方向生成体单元;同样,中部应先在区域Ⅱ划分面单元,然后沿Y方向“Sweep”生成体单元。由于两部分“Sweep”的方向不同,关键问题就是前部沿X方向生成的体单元如何与中部沿Y 方向生成的体单元“对正”。为解决此问题,进一步划分结构,只考虑前部下半部分和中部上半部分划分网格后体单元的“对正”问题,如图3所示。 图3 不同方向的“Sweep” 图3中,前部沿X轴生成体单元时要兼顾到后部的子块以保证“对正”,后部沿Y轴生成体单元时也要兼顾到前部的子块。因此要将图3中的实体再次分块以方便网格划分,如图4所示。 图4 再次分为两个部分 图4中,前后部中间块的底面为面积相等的正方形,这样,只要前部沿X轴与后部沿Y轴“Sweep”的面单元相同,就可实现中间块(相贯特征部分)的“对正”。 二、快速建立六面体有限元模型 1、Hex模型的建立 由于图4中块1沿X轴的两个面分别为柱面和平面,所以必须要使用“Sweep”功能下的“Loft”方法(如图5)生成体单元。先在块1的柱面上划分四边形“Paver”面单元(如图6),然

直圆柔性铰链加工注意事项

柔性铰链利用了金属微小弹性变形和回复特性,是一种微定位的高分辨率传动机构。由于是一体化加工成型,所以具有无机械摩擦、无配合空程、无需润滑、运动灵敏度高等特点,广泛应用于各类微调装置、精密定位平台、光刻技术和扫描探测显微镜等。 对天盛柔性铰链工作性能产生影响的因素是多方面的,设计柔性铰链时会有一些前提假设,如假设仅在铰链处产生弹性变形,其余部分视作刚体;在工作时假设只产生转角变形,无伸缩和其他变形。而铰链本身存在一些固有缺陷,比如转动中心不固定、应力集中、应力大小随关节位置变化、环境对材料的影响等。在结构设计中往往是几个铰链和连杆之间相互组合,组合之间的加工误差都会带来转角和直线的耦合位移,这些都会导致其运动偏离理想轨迹。有文献综合性的对柔性铰链机构误差源进行分析,对材料性能、尺寸设计、振动干扰、加工误差等方面进行探讨。文献给出了单平行四边形位移结构的旋转耦合公式。文献用多变量泰勒级数把理想刚度公式展开,定性的分析每个变量误差对柔性铰链的敏感性。文献用有限元方法对位移机构进行仿真,得到柔性铰链制造误差引起的机构位移耦合,但是都只针对一种机构,所得结果有局限性。 本文中我们针对直圆柔性铰链形成的梁构件,分析直圆柔性铰链的3种加工误差,推导存在误差时的刚度计算公式,利用数值积分和多项式拟合方法,得到在不同铰链参数t/R下的无量纲刚度误差公式,并用有限元方法(FEA)进行比较和验证。为铰链的参数设计和加工提供参考。 1柔性铰链加工误差建模和分析 理想柔性铰链的几何结构与如图1所示,在转矩M作用下中间薄弱部分可产生弹性角变形,绕Z轴旋转产生运动。主要尺寸参数有宽度b,半径R,最小厚度t,高度h,对于直圆柔性铰链,h=2R+t。根据材料力学中的挠曲线方程可得近似公式

并联机器人应用背景一览

并联运动机器人应用背景略谈 并联构型装备已成为制造业目前的研究热点之一。与串联构型相比, 并联构型具有刚度好、精度高、高速和高加速度等特点, 众多研究机构和制造企业都看好其在制造领域的应用前景。目前多种并联构型装备已经被设计和开发出来, 应用的领域涉及机床、机器人、定位装置、娱乐、医疗卫生等。研究人员正试图开发出在速度、刚度、精度和费用等方面更优的并联构型装备, 以便在与传统制造装备的竞争中占据更有利的地位。 1. 早期的并联构型装备及特点[1] 结构中包含一个或多个并联机构的机器称为并联构型装备。只要是多自由度, 驱动器分配在不同环路上的闭式多环机构均可称为并联机构。20 世纪中叶, 罗马尼亚人Gough 采用并联机构设计了一种六自由度的轮胎测试机(见图1) , 这种结构被称为六足结构(Hexapod) 。1965 年, Stewart 将一种并联机构用于飞行模拟器, 它包含三个支链, 每个支链上分别通过一个固定平 台上的旋转关节和一个可伸缩连杆来控制。这种机构具有六自由度, 被称为Stewart 平台。1978年, 澳大利亚机构学家Hunt 提出并联机构可以应用于机器人操作。此后若干年, 并联构型装备的研究进展缓慢, 主要是受到计算机和伺服控制技术的限制, 计算6 个支链运动的时间和物质 花费太大。但一些经济实力雄厚的部门已开始使用并联机构, 主要应用于航空、航天等领域。随着计算机技术的发展, 尤其是计算快速、功能强大的工业PC 出现之后, 促进了并联机构的应用和发展。 80 年代后期, 几种基于并联结构的机器人相继出现, 它们普遍具有较高的速度和加速度, 动态特性好, 在装配行业得到很好的应用。但真正引起轰动是在1994 年的芝加哥机床展览会上, Giddings & Lewis 和Ingersoll 分别推出了基于并联机构的六足机床, 被媒体誉为“机床结构 的重大革命”、“二十一世纪的数控加工装备”。从此并联构型装备一直是制造业的研究热点之一。这种结构的主要特点是: 1) 杆件只受拉压, 不受弯曲应力; 2) 刚度高, 承载能力与整机质量比大; 3) 移动部件质量小, 可获得很高的动态特性; 4) 零件标准化程度高, 易于实现模块化设计; 5) 作业空间与机器尺寸比小; 6) 灵活性较差, 运动平台倾斜角度较小; 7) 作业空间存在杆件干涉和奇异位变形危险。 图1 Gough 的轮胎测试机 2 并联构型装备的研究进展 应用领域 根据德国机床研究所提供的数据, 目前大多数并联装备应用于机床、定位装置和机器人领域, 其中机床所占比例最高(见图2) 。但在该领域, 样机数量远远超过商业用机, 比例是7∶ 3 。机器人领域的情况则相反, 60 %已投入实际工业应用, 40 %是样机。定位装置领域的情况