纯电动客车EQ6120CLBEV动力系统模型建立

纯电动客车EQ6120CLBEV动力系统模型建立

东风牌EQ6120CLBEV型纯电动客车属M3类,采用全承载低入口结构。采用中航锂电(洛阳)有限公司生产的磷酸铁锂电池;湖南南车时代电动汽车股份有限公司生产的水冷交流异步电机JD190A。电动机采用后部纵置,4×2后轮驱动;额定载客人数:82/10-43,78/10-43(空调)。造型为方基调、全景前挡玻璃、小圆角工艺、翻转式前脸结构,前后悬架均采用钢板弹簧结构,车身底架材料选用高强度材料型钢,全车采用CAN总线技术等。

标签:纯电动客车;动力系统;零部件分析

一、纯电动汽车动力系统结构形式

电动汽车(EV)以电动机作为动力牵引装置,并且以化学蓄电池、燃料电池组、超级电容器和飞轮组为相应的动力能源。作为电动车心脏——动力系统,并不是传统意义上的保留其他所有部件,直接将内燃机变换成电动汽车,蓄电池替代燃料箱。但是由于其电机布置的多样性、能量传递的空间跨越性,电动车布置已经名副其实地体现了其灵活性。

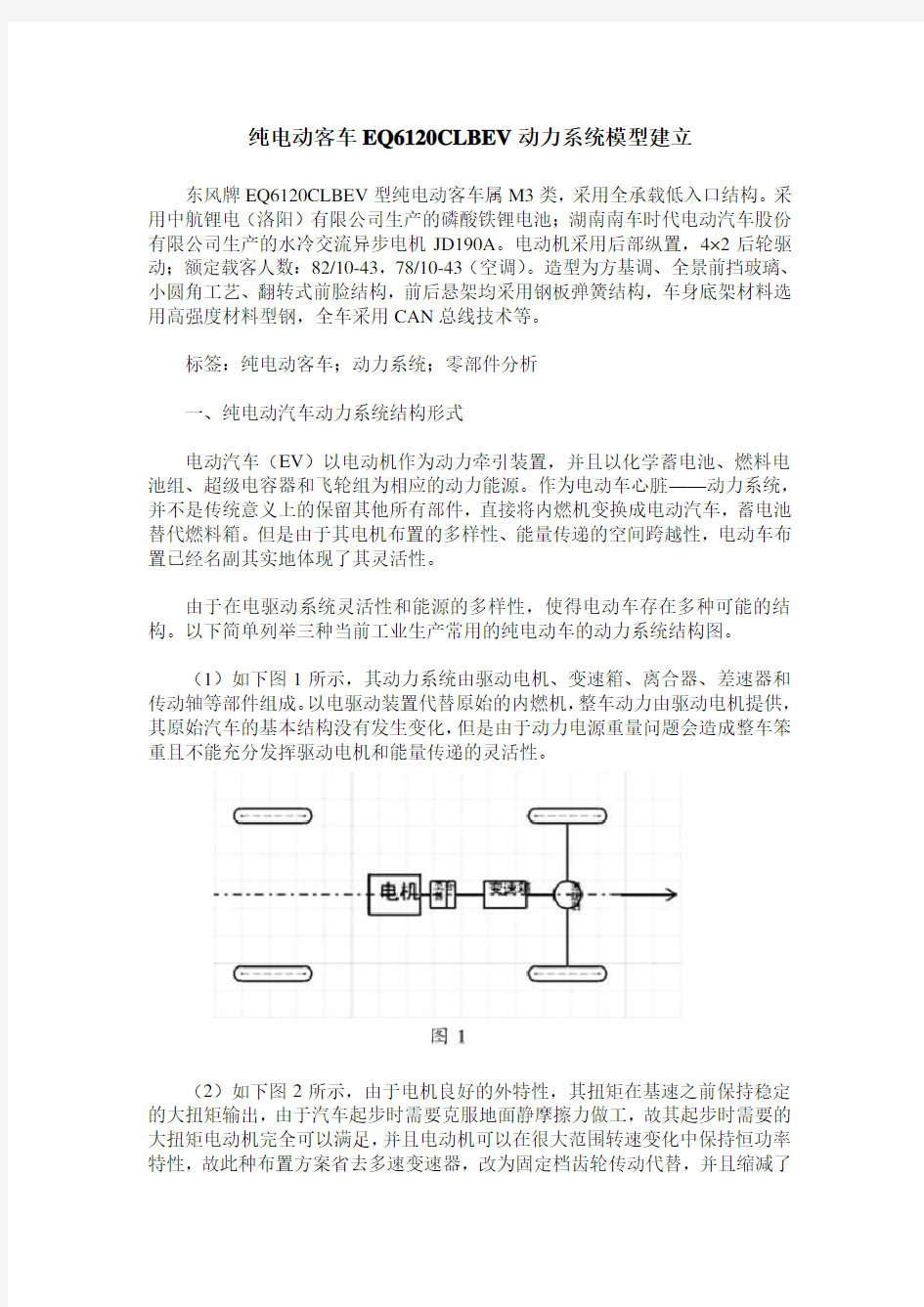

由于在电驱动系统灵活性和能源的多样性,使得电动车存在多种可能的结构。以下简单列举三种当前工业生产常用的纯电动车的动力系统结构图。

(1)如下图1所示,其动力系统由驱动电机、变速箱、离合器、差速器和传动轴等部件组成。以电驱动装置代替原始的内燃机,整车动力由驱动电机提供,其原始汽车的基本结构没有发生变化,但是由于动力电源重量问题会造成整车笨重且不能充分发挥驱动电机和能量传递的灵活性。

(2)如下图2所示,由于电机良好的外特性,其扭矩在基速之前保持稳定的大扭矩输出,由于汽车起步时需要克服地面静摩擦力做工,故其起步时需要的大扭矩电动机完全可以满足,并且电动机可以在很大范围转速变化中保持恒功率特性,故此种布置方案省去多速变速器,改为固定档齿轮传动代替,并且缩减了

(完整版)纯电动汽车动力性计算公式

XXEV 动力性计算 1 初定部分参数如下 2 最高行驶车速的计算 最高车速的计算式如下: mph h km i i r n V g 5.43/70295 .61487 .02400377.0.377.00 max ==??? =?= (2-1) 式中: n —电机转速(rpm ); r —车轮滚动半径(m ); g i —变速器速比;取五档,等于1; 0i —差速器速比。 所以,能达到的理论最高车速为70km/h 。 3 最大爬坡度的计算 满载时,最大爬坡度可由下式计算得到,即 00max 2.8)015.0487 .08.9180009 .0295.612400arcsin( ).....arcsin( =-?????=-=f r g m i i T d g tq ηα

所以满载时最大爬坡度为tan( m ax α)*100%=14.4%>14%,满足规定要求。 4 电机功率的选型 纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、最大爬坡度等动力性能的要求。 4.1 以最高设计车速确定电机额定功率 当汽车以最高车速m ax V 匀速行驶时,电机所需提供的功率(kw )计算式为: max 2 max ).15.21....(36001 V V A C f g m P d n +=η (2-1) 式中: η—整车动力传动系统效率η(包括主减速器和驱动电机及控制器的工作效率),取0.86; m —汽车满载质量,取18000kg ; g —重力加速度,取9.8m/s 2; f —滚动阻力系数,取0.016; d C —空气阻力系数,取0.6; A —电动汽车的迎风面积,取2.550×3.200=8.16m 2(原车宽*车身高); m ax V —最高车速,取70km/h 。 把以上相应的数据代入式(2-1)后,可求得该车以最高车速行驶时,电机所需提供的功率(kw ),即 kw 1005.8970)15.217016.86.0016.08.918000(86.036001).15 .21....(360012 max 2 max <kw V V A C f g m P D n =???+???=+?=η (3-2) 4.2满足以10km/h 的车速驶过14%坡度所需电机的峰值功率 将14%坡度转化为角度:018)14.0(tan ==-α。 车辆在14%坡度上以10km/h 的车速行驶时所需的电机峰值功率计算式为:

比亚迪E6纯电动汽车动力系统的结构与检修

比亚迪E6纯电动汽车使用磷酸埋钻铁电池,200Ah的超大电池容量使车辆在综合工况下续驶里程超过300km,每100km的能耗在21度(1度=1 kWh)以内,每1 00km的加速时间为10s,最高车速可达160km/h以上。车辆充电比较方便,快充可以使用充电站的380V充电桩充电,慢充可需220V民用交流电源,慢充6~8小时可充满电池。 一、比亚迪E6纯电动汽车动力系统的结构 1.比亚迪E6纯电动汽车动力系统 比亚迪E6纯电动汽车动力系统结构及原理如图1所示,其主要由三大模块组成。

(1)电动车的控制模块可分为:电机控制器、DC-DC、动力配电箱、主控ECU、挡位控制器、加速踏板、电池管理单元。 (2)电动车的动力模块有:电动机总成、电池包体总成。

(3)电动车高压辅助模块有:车载慢充、漏电保护器、车载充电口、应急开关。 2.动力控制系统的工作原理 (1)充电过程 充电站的380V高压充电桩通过车辆上的充电口,或者220V市用电源通过车载充电器升压后输电给车上的配电箱,配电箱直接途径应急开关后对Hv电池组充电。在充电过程当中,电源管理器一直监控着HV电池组的温度和电压,如果发现HV电池组内部某单体温度或电压过高,就会切断配电箱给HV电池组的供电。 (2)放电过程 HV电池组在电源管理器和漏电保护器的监控下,通过应急开关输电给配电箱,配电箱根据车辆的实际用电情况分配电量。一部分电量流向电机控制器,另一部分电量流向DC-DC交换器。主控ECU根据驾驶员操作信息(接收加速踏板角度传感器和挡位控制器的信号)控制着电机控制器的工作,电机控制器主要控制流向电机的电量大小,以及控制电机正反转来驱动车辆前进或后退。另一部分从配电箱流向DC-DC交换器的电量,经过DC-DC交换器将高压直流电转化为低压直流电,为车辆电动液压助力转向系统提供42V的电源,同时还为整车用电设备提供12V的电源。 3.动力系统各部件的作用 (1)电机控制器:负责控制电机的前进、倒退、维持电动车的正常运转,关键零部件为IGBT。IGBT实际为大电容,目的是为了控制电流的工作,保证能够按照我们的意愿输出合适的电流参数。 (2)DC-DC:负责将330V高压直流转低压提供给车载低压用电设备,如

纯电动汽车动力性计算公式

纯电动汽车动力性计算公式

XXEV 动力性计算 1 初定部分参数如下 整车外廓(mm ) 11995×2550×3200(长×宽×高) 电机额定功率 100kw 满载重量 约18000kg 电机峰值功率 250kw 主减速器速比 6.295:1 电机额定电压 540V 最高车(km/h ) 60 电机最高转速 2400rpm 最大爬坡度 14% 电机最大转矩 2400Nm 2 最高行驶车速的计算 最高车速的计算式如下: mph h km i i r n V g 5.43/70295 .61487 .02400377.0.377.00 max ==??? =?= (2-1) 式中: n —电机转速(rpm ); r —车轮滚动半径(m ); g i —变速器速比;取五档,等于1; 0i —差速器速比。 所以,能达到的理论最高车速为70km/h 。 3 最大爬坡度的计算 满载时,最大爬坡度可由下式计算得到,即 00max 2.8)015.0487 .08.9180009 .0295.612400arcsin( ).....arcsin( =-?????=-=f r g m i i T d g tq ηα

kw 100w 5.8810)15.211016.86.08cos 016.08.9180008sin 8.918000(86.036001).15 .21..cos ...sin ..(36001 20 02 max <k V V A C f g m g m P slope slope D =???+???+???=++=ααη 从以上动力性校核分析可知,所选100kw/540V 交流感应电机的功率符合所设计的动力性参数要求。 5 动力蓄电池组的校核 5.1按功率需求来校核电池的个数 电池数量的选择需满足汽车行驶的功率要求,并且还需保证汽车在电池放电达到一定深度的情况下还能为汽车提供加速或爬坡的功率要求。 磷酸锂铁蓄电池的电压特性可表示为: bat bat bat bat I R U E .0+= (4-1) 式中: bat E —电池的电动势(V ); bat U —电池的工作电压(V ); 0bat R —电池的等效内阻(Ω); bat I —电池的工作电流(A )。 通常,bat E 、0bat R 均是电池工作电流bat I 以及电流电量状态值SOC (State Of Charge )的函数,进行电池计算时,要考虑电池工作最差的工作状态。假设SOC 为其设定的最小允许工作状态值(SOC low ),对应的电池电动势bat E 和电池等效内阻0bat R 来计算电池放电的最大功率,即可得到如下计算表达式: 铅酸电池放电功率: bat bat bat bat bat bat bd I I R E I U P )..(.0-== (4-2) 上式最大值,即铅酸蓄电池在SOC 设定为最小允许工作状态值时所能输出的最大功率为: 2 max 4bat bat bd R E P = (4-3)

纯电动客车动力系统匹配及仿真分析

1 动力系统主要参数匹配设计 1.1 驱动电机匹配设计 1.1.1 电机功率匹配 根据客户设计要求:最大爬坡度为25%;在10%的坡度上能以60km/h 的速度行驶;0到50km/h 的加速时间应小于25s ;最高车速达到69km/h 。 (1)满足以3~5km/h 在25%的坡度上起步的功率要求,由下式计算可得: 3 1max max 1 (cos sin )62360021.15 D m T C Av P Gfv Gv kW αααααη=++= (1) (2)满足以60km/h 在10%的坡度上行驶的功率要求,由下式计算可得: 3 2max max 1 (cos sin )340360021.15 D m T C Av P Gfv Gv kW αααααη=++= (2) (3)满足最高车速69km/h 的功率要求,由下式计算可得: 23 2)551(360011296027614031 m m m D m T m kW v v v C A mgf m P x t x ση==++++ (3) 因此电动机的峰值功率取P m1、P m2和P m3的较大者: _max 123max{,,}m m m m P P P P ≥ 根据以上分析,可以得出该并联混合动力公交车驱动电机的最大功率为340kw 。 电机额定功率和峰值功率的关系为: _max m me P P λ = (4) 式中λ为电机过载系数,这里取2。 由于其它附件的功率要求,取电动机的额定功率为170kw 。 1.1.2 电机转速匹配 电机的转速不一样,对于电机的制造工艺及加工精度要求也就不一样。目前,可根据电机的转速将电机分为三种:1、低速电机,转速范围在3000~6000r/min ;2、中速电机,转速范围在6000~10000r/min ;3、高速电机,转速在10000r/min 以上。相对于低速电机,中速电机和高速电机的造价较高,制造工艺复杂,而且它们对于与其配套的轴承等有着很高的要求,过高的转速还会增加机械损失。因此,本文选用低速电机,最高稳定转速为3200r/min 。

电动汽车动力匹配计算规范(纯电动)

XH-JS-04-013 电动汽车动力匹配计算设计规范 编制:年月日 审核:年月日 批准:年月日 XXXX有限公司发布

目录 一、概述 (1) 二、输入参数 (1) 2.1 基本参数列表 (1) 2.2 参数取值说明 (1) 三、XXXX动力性能匹配计算基本方法 (2) 3.1 驱动力、行驶阻力及其平衡 (3) 3.2 动力因数 (6) 3.3 爬坡度曲线 (6) 3.4 加速度曲线及加速时间 (7) 3.5 驱动电机功率的确定 (7) 3.6 主驱动电机选型 (8) 3.7 主减速器比的选择 (8) 参考文献 (9)

一、概述 汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。动力性是各种性能中最基本、最重要的性能之一。动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。 二、输入参数 2.1 基本参数列表 进行动力匹配计算需首先按确定整车和发动机基本参数,详细精确的基本参数是保证计算结果精度的基础。下表是XXXX动力匹配计算必须的基本参数,其中发动机参数将在后文专题描述。 表1动力匹配计算输入参数表。 2.2 参数取值说明 1)迎风面积 迎风面积定义为车辆行驶方向的投影面积,可以通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。XXXX车型迎风面积为A

一般取值5-8 m 2 。 2)动力传动系统机械效率 根据XXXX 车型动力传动系统的具体结构,传动系统的机械效率T η主要由主驱动电机传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。 采用有级机械变速器传动系的车型传动系统效率一般在82%到85%之间,计算中可根据实际齿轮副数量和万向节夹角与数量对总传动效率进行修正,通常取传动系统效率T η值为78-82%。 3)滚动阻力系数f 滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算: f =??? ???????? ??+??? ??+4 410100100a a u f u f f c 其中:0f —0.0072~0.0120以上; 1f —0.00025~0.00280; 4f —0.00065~0.002以上; a u —汽车行驶速度,单位为km/h ; c —对于良好沥青路面,c =1.2。 三、 XXXX 动力性能匹配计算基本方法 汽车动力性能匹配计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系,汽车的驱动力-行驶阻力平衡方程为 j i w f t F F F F F +++= (1)

纯电动汽车动力性计算公式

纯电动汽车动力性计算公式 XXEV 动力性计算 2最咼行驶车速的计算 最高车速的计算式如下: n r V max 0.377 - i g i o 0.377 2400 °.487 1 6.295

70km/h 43.5mph (2-1) 式中: n—电机转速(rpm); r—车轮滚动半径(m ); i g —变速器速比;取五档,等于1;i。一差速器速比。所以,能达到的理论最高车速为70km/h。 3最大爬坡度的计算 满载时,最大爬坡度可由下式计算得到,即 max arcsin(%山」0. d f) arcsin(2400 1 6.2950.9 0.015)8.20 m.g.r 18000 9.8 0.487

所以满载时最大爬坡度为tan(a-)*100%=14. 4%>14%,满足规定要求. 4电机功率的选型 纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、最大爬坡度等动力性能的要求。 4.1以最高设计车速确定电机额定功率 当汽车以最高车速匀速行驶时,电机所需提供的功率(kw)计算式为: 36咖盹八唱游心(2-1) 式中: n—整车动力传动系统效率〃(包括主减速器和驱动电机及控制器的工作效率),取0.86; m—汽车满载质量,取18000kg; g—重力加速度,取9.8m/s2; f—滚动阻力系数,取0.016; Cd—空气阻力系数,取0?6; A—电动汽车的迎风面积,取2?550x3?200=8?16m2(原车宽*车身高);最高车速,取70km/ho 把以上相应的数据代入式(2?1)后,可求得该车以最高车速行驶时,电机所需提供的功率(kw),即 二总制诃和E6+吆需型)x7。 =39.5kw<\ OOkw (3-2) 4.2满足以10km/h的车速驶过14%坡度所需电机的峰值功率 将14%坡度转化为角度:a = tan-,(0.14) = 8°o 车辆在14%坡度上以10km/h的车速行驶时所需的电机峰值功率计算式为:

电动汽车动力性能分析与计算

电动汽车与传统内燃机汽车之间的主要差别是采用了不同的动力源,它由蓄电池提供电能,经过驱动系统和电动机,驱动电动汽车行驶。电动汽车的能量供给和消耗,与蓄电池的性能密切相关,直接影响电动汽车的动力性和续驶里程,同时影响电动汽车行驶的成本效益。 电动汽车在行驶中,由蓄电池输出电能给电动机,用于克服电动汽车本身的机械装置的内阻力,以及由行驶条件决定的外阻力。电动汽车在运行过程中,行驶阻力不断变化,其主电路中传递的功率也在不断变化。对电动汽车行驶时的受力状况以及主电路中电流的变化进行分析,是研究电动汽车行驶性能和经济性能的基础。 1、电动汽车的动力性分析 1.1 电动汽车的驱动力 电动汽车的电动机输出轴输出转矩M,经过减速齿轮传动,传到驱动轴上的转矩Mt,使驱动轮与地面之间产生相互作用,车轮与地面作用一圆周力F0,同时,地面对驱动轮产生反作用力Ft.Ft 与F0大小相等方向相反,Ft方向与驱动轮前进方向一致,是推动汽车前进的外力,将其定义为电动汽车的驱动力。有: 电动汽车机械传动装置是指与电动机输出轴有运动学联系的减速齿轮传动箱或变速器、传动轴及主减速器等机械装置。机械传动链中的功率损失包括:齿轮啮合点处的摩擦损失、轴承中的摩擦

损失、旋转零件与密封装置之间的摩擦损失以及搅动润滑油的损失等。 1.2 电动汽车行驶方程式与功率平衡 电动汽车在上坡加速行驶时,作用于电动汽车的阻力与驱动力始终保持平衡,建立如下的汽车行驶方程式: 以电动汽车行驶速度va乘以(2)式两端,考虑机械损失,再经过单位换算之后可得: 或 由(4)、(5)两式可以看出,电动汽车在行驶时,电动机传递到驱动轮的输出功率与体现在驱动轮上的阻力功率始终保持平衡。将(4)变换可得: 式中PM为电动机的输出功率。 用曲线图表示上述功率关系,将电动机的输出功率、汽车经常遇到的阻力功率与对应车速的关系归置在x-y坐标图上得到电动汽车功率平衡图如图1所示。

越博动力纯电动商用车动力总成系统方案(图文)(1)

越博动力纯电动商用车动力总成系统方案(图文) 南京越博动力系统股份有限公司(以下简称“越博动力”)产品目前主要以新能源汽车动力总成系统为主。 纯电动商用车动力总成系统一般包括驱动电机系统、自动变速器系统以及整车控制系统等,其品质的高低直接决定了纯电动汽车的动力性、可靠性、单位里程能耗、适用工况等多项整车运行关键指标。因此,纯电动汽车动力总成系统是纯电动汽车的核心部件。 越博动力的纯电动商用车动力总成零排放、零污染、低噪音。它具备的优点包括:动力性强,爬坡能力突出,较大的启动转矩和较大范围的调速功能,过载能力强,高效率,低损耗,能量可回收,电动机和驱动轮之间安装自动变速器可以使驱动电机保持在高效率的工作范围内,减轻电机、电池组负荷,整车经济性高,续驶里程长。

((纯电动商用车动力总成优势) 越博动力纯电动商用车动力总成系统的整车控制器制作流程: 越博动力在纯电动商用车动力总成系统市场先发优势明显,其集控制、监测、故障诊断等核心算法于一体的高性能的整车控制系统技术,是决定汽车动力性、安全性及经济性的关键技术之一。 在自动变速器领域,越博动力自主研发了电控机械式自动变速器及其控制系统,可以使车辆在全工况下,根据车辆不同的行驶需求,智能选择最佳挡位,使驱动电机始终工作在高效区间。目前越博动力的自动变速器已经成功批量运用于纯电动客车、纯电动物流车等多款商用车车型,并经过市场广泛的验证。 纯电动商用车动力总成匹配车型方案 新能源商用车是指在设计和技术特征上用于运送人员和货物的新

能源汽车,主要包括新能源货车以及新能源客车两大类。下面是越博动力纯电动商用车动力总成匹配车型方案(4类)。

电动汽车动力匹配设计规范

XXXXXX Q/XXX X X X X X X X X X X有限公司企业标准 XXXXXXXXXXXXXXXXXXXX 电动汽车动力匹配设计规范 XXXX-XX -XX 发布 XXXX-XX -XX 实施 XXXXXXXX有限公司发布

Q/XXX XXXXXXX-201X 目次 前言 (Ⅱ) 1 范围 (1) 2 规范性引用文件 (1) 3 术语和定义 (1) 4 技术要求 (3) 4.1 评价指标 (3) 4.2 计算方法 (4) 4.3 基础数据收集和输入 (10) 4.4 计算任务和匹配优化 (10) 4.5 计算结果输入及数据分析 (13)

Q/XXX XXXXXXX-201X 前言 我公司缺少关于动力匹配方面的设计规范,给整车动力性、经济性方面的计算造成障碍。自本规范下发之日起,本文件将指导后续工作中动力性、经济性的计算。 本标准按照GB/T 1.1—2009给出的规则起草。 本标准由XXXX提出。 本标准由XXXX负责起草。 本标准主要起草人:XXX 本标准于XXXX年XX月首次发布。

Q/XXX XXXXXXX-201X 电动汽车动力匹配设计规范 1范围 本规范规定了电动汽车动力匹配设计规范的术语和定义、技术要求、试验方法、检验规则、标志、包装、运输和贮存。 本规范适用于XXXX整车动力性能匹配与计算。 2规范性引用文件 下列文件中的条款通过本标准的引用而成为本标准的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,凡是不注日期的引用文件,其最新版本适用于本标准。 GB/T 12534-1990 汽车道路试验方法通则 GB/T 12544-2012 汽车最高车速试验方法 GB/T 12543-2009 汽车加速性能试验方法 GB/T 18386-2005 电动汽车能量消耗率和续驶里程试验方法 GB/T 19596-2004 电动汽车术语 3术语和定义 GB/T 19596中界定的术语和定义适用于本标准。下列术语和定义适用于本文件。 3.1 续驶里程 电动汽车在动力蓄电池完全充电状态下,以已定的行驶工况,能连续行程的最大距离,单位为km。 3.2 能量消耗率 电动汽车经过规定的试验循环后动力蓄电池重新冲带你至试验前的容量,从电网上得到的电能除以行驶里程所得的值,单位为Wh/km。 3.3 最高车速 电动汽车能够往返各持续行程3 km距离的最高平均车速。 3.3 30分钟最高车速 电动汽车能够持续行驶30 min以上的最高平均车速。 3.4 加速能力V1至V2 电动汽车从速度V1加速到速度V2所需的最短时间。 3.5 爬坡车速 电动汽车在给定坡度的坡道上能够持续行驶1 km以上的最高平均车速。 3.6

纯电动城市客车动力系统参数匹配及仿真研究2013.3.31全解

纯电动城市客车动力系统参数匹配及仿真研究 汤峰邱静 (安徽交通职业技术学院汽车与机械工程系,安徽合肥 230051) 摘要:在分析纯电动城市客车的基本技术参数和设计要求,进行驱动系统结构型式以及驱动体统电机基础选型,对驱动电机主要参数分析计算并确定选型,建立动力系统数学模型,通过仿真试验验证动力系统设计与电机选型方案的可行性。 关键词:纯电动城市客车;动力系统;蓄电池;参数匹配;仿真 A Study on the Parameters Matching and Simulation of Power System For Pure Electric City Bus Tang Feng Qiu Jing (Faculty of Machinery and Automobile Engineering, Anhui Communications Vocational and Technical College,Anhui Hefei,230051,China) Abstract:According to the analysis of the technical parameters and design requirements for pure electric city bus,Structure of the drive system and motor parameters are being matched,Calculating and determining the main parameters of the drive motor,Establish mathematical model of the power system,To verify the feasibility of design about the power system and Motor selection through the simulation result. Keywords:Pure electric city bus;Power system;Battery;parameter matching; Simulation 0 引言 纯电动城市客车具有零污染有害气体排放、能量利用的效率高、废弃热量排放少、声噪小、制动能回馈利用高等诸多方面的优点,其在城市公交、大巴等公共交通领域具有极强的开发应用意义[1]。纯电动城市客车动力系统的驱动电机、动力蓄电池的基础选型在研究过程中往往是凭开发设计人员的经验来确定,开发周期较长。通过对动力系统进行分析计算,并确定其参数,用仿真建模来验证参数的合理性能够大大的缩短研发周期[2]。 1 整车基本参数要求与基础选型 根据实际纯电动城市客车设计要求,整车基本参数要求如下表1所示。

电动汽车动力匹配计算规范(纯电动)

电动汽车动力匹配计算设计规范 编制:年月日 审核:年月日 批准:年月日 XXXX有限公司发布

目录 一、概述 (1) 二、输入参数 (1) 2.1 基本参数列表 (1) 2.2 参数取值说明 (1) 三、XXXX动力性能匹配计算基本方法 (2) 3.1 驱动力、行驶阻力及其平衡 (3) 3.2 动力因数 (6) 3.3 爬坡度曲线 (6) 3.4 加速度曲线及加速时间 (7) 3.5 驱动电机功率的确定 (7) 3.6 主驱动电机选型 (8) 3.7 主减速器比的选择 (8) 参考文献 (9)

一、概述 汽车作为一种运输工具,运输效率的高低在很大程度上取决于汽车的动力性。动力性是各种性能中最基本、最重要的性能之一。动力性的好坏,直接影到汽车在城市和城际公路上的使用情况。因此在新车开发阶段,必须进行动力性匹配计算,以判断设计方案是否满足设计目标和使用要求。 二、输入参数 2.1 基本参数列表 进行动力匹配计算需首先按确定整车和发动机基本参数,详细精确的基本参数是保证计算结果精度的基础。下表是XXXX动力匹配计算必须的基本参数,其中发动机参数将在后文专题描述。 表1动力匹配计算输入参数表。 2.2 参数取值说明 1)迎风面积 迎风面积定义为车辆行驶方向的投影面积,可以通过三维数模的测量得到,三维数据不健全则通过设计总布置图测得。XXXX车型迎风面积为A

一般取值5-8 m 2 。 2)动力传动系统机械效率 根据XXXX 车型动力传动系统的具体结构,传动系统的机械效率T η主要由主驱动电机传动效率、传动轴万向节传动效率、主减速器传动效率等部分串联组成。 采用有级机械变速器传动系的车型传动系统效率一般在82%到85%之间,计算中可根据实际齿轮副数量和万向节夹角与数量对总传动效率进行修正,通常取传动系统效率T η值为78-82%。 3)滚动阻力系数f 滚动阻力系数采用推荐的客车轮胎在良好路面上的滚动阻力系数经验公式进行匹配计算: f =??? ???????? ??+??? ??+4 410100100a a u f u f f c 其中:0f —0.0072~0.0120以上; 1f —0.00025~0.00280; 4f —0.00065~0.002以上; a u —汽车行驶速度,单位为km/h ; c —对于良好沥青路面,c =1.2。 三、 XXXX 动力性能匹配计算基本方法 汽车动力性能匹配计算的主要依据是汽车的驱动力和行驶阻力之间的平衡关系,汽车的驱动力-行驶阻力平衡方程为 F F F F F +++=

纯电动客车EQ6120CLBEV动力系统模型建立

纯电动客车EQ6120CLBEV动力系统模型建立 东风牌EQ6120CLBEV型纯电动客车属M3类,采用全承载低入口结构。采用中航锂电(洛阳)有限公司生产的磷酸铁锂电池;湖南南车时代电动汽车股份有限公司生产的水冷交流异步电机JD190A。电动机采用后部纵置,4×2后轮驱动;额定载客人数:82/10-43,78/10-43(空调)。造型为方基调、全景前挡玻璃、小圆角工艺、翻转式前脸结构,前后悬架均采用钢板弹簧结构,车身底架材料选用高强度材料型钢,全车采用CAN总线技术等。 标签:纯电动客车;动力系统;零部件分析 一、纯电动汽车动力系统结构形式 电动汽车(EV)以电动机作为动力牵引装置,并且以化学蓄电池、燃料电池组、超级电容器和飞轮组为相应的动力能源。作为电动车心脏——动力系统,并不是传统意义上的保留其他所有部件,直接将内燃机变换成电动汽车,蓄电池替代燃料箱。但是由于其电机布置的多样性、能量传递的空间跨越性,电动车布置已经名副其实地体现了其灵活性。 由于在电驱动系统灵活性和能源的多样性,使得电动车存在多种可能的结构。以下简单列举三种当前工业生产常用的纯电动车的动力系统结构图。 (1)如下图1所示,其动力系统由驱动电机、变速箱、离合器、差速器和传动轴等部件组成。以电驱动装置代替原始的内燃机,整车动力由驱动电机提供,其原始汽车的基本结构没有发生变化,但是由于动力电源重量问题会造成整车笨重且不能充分发挥驱动电机和能量传递的灵活性。 (2)如下图2所示,由于电机良好的外特性,其扭矩在基速之前保持稳定的大扭矩输出,由于汽车起步时需要克服地面静摩擦力做工,故其起步时需要的大扭矩电动机完全可以满足,并且电动机可以在很大范围转速变化中保持恒功率特性,故此种布置方案省去多速变速器,改为固定档齿轮传动代替,并且缩减了

某纯电动汽车动力系统匹配计算报告

电动车动力参数匹配计算 表2动力性参数 Tab.2Dynamics Parameters 参数 指标续驶里程/km 100-180最高车速/(1km h -?) 50-700-0.7max v 1km h -?加速时间/s ≤15201km h -?最大爬坡度20%-25% 1整车额定功率计算 电动汽车在行驶过程中,整车额定功率需求一般由在平直路面上最高车速行驶所需功率决定,具体计算公式为: t max max D rated v .v A C mgf P ηρ??? ? ? ?? ?? ???+≥2 632136001(1) 式中:rated P 为整车额定功率,W k ;m 为电动汽车满载质量,kg ;g 为质量加速度, 9.82s /m ;f 为滚动阻力系数;ρ为空气密度,为1.2263m /kg ;D C 为空气阻力系数;max v 为 最高车速,h /km ;t η为传动系统效率,取0.95。 带入相关参数后计算得:rated P ≥(4.1+2.5)W k 。 2整车最大功率计算 整车最大功率需求一般出现在加速或上坡时,故依此选定。2.1加速过程最大功率 在加速过程中最大功率为: t a D max a v .a v A C mgf ma P ηρδ??? ? ? ???? ???++≥2 632136001(2) 式中:max a P 为加速时整车功率需求,W k ;δ为汽车旋转质量换算系数;a 为加速度,2s /m ;a v 为加速目标车速,h /km 。 带入相关参数后计算得: 表1整车参数 Tab.1Vehicle Parameters 参数指标驱动形式集中电机驱动 整备质量/kg xx 满载质量/kg xx 轴距/m xx 质心到前轴距离/m -质心高度/m -主传动比xx 车轮滚动半径/m xx 迎风面积/2m xx 风阻系数xx 滚动阻力系数xx 汽车旋转质量换算系数 xx 附件功率/W k xx

纯电动汽车动力性计算公式(可编辑修改word版)

XXEV 动力性计算 1初定部分参数如下 整车外廓(mm)11995×2550× 3200(长×宽×高) 电机额定功率100kw 满载重量约 18000kg 电机峰值功率250kw 主减速器速比 6.295:1 电机额定电压540V 最高车(km/h)60 电机最高转速2400rpm 最大爬坡度14% 电机最大转矩2400Nm 2最高行驶车速的计算 最高车速的计算式如下: V max = 0.377 ? n.r i g i = 0.377 ?2400 ? 0.487 1? 6.295 = 70km / h = 43.5mph 1) 式中: n—电机转速(rpm); r—车轮滚动半径(m); i g —变速器速比;取五档,等于1; i 0 —差速器速比。 (2- 所以,能达到的理论最高车速为70km/h。 3最大爬坡度的计算 满载时,最大爬坡度可由下式计算得到,即 =arcsin(T tq.i g.i0.d-f)=arcsin(2400?1?6.295?0.9-0.015)=8.20 max m.g.r18000 ? 9.8? 0.487

所以满载时最大爬坡度为 t a n ( max )*100%=14.4%>14%,满足规定要求。 4 电机功率的选型 纯电动汽车的功率全部由电机来提供,所以电机功率的选择须满足汽车的最高车速、最大爬坡度等动力性能的要求。 4.1 以最高设计车速确定电机额定功率 当汽车以最高车速V max 匀速行驶时,电机所需提供的功率(kw )计算式为: 1 C .A .V 2 P n = (m .g . f 3600 + d max ).V 21.15 max (2-1) 式中: η—整车动力传动系统效率(包括主减速器和驱动电机及控制器的工作效 率),取 0.86; m —汽车满载质量,取 18000kg ; g —重力加速度,取 9.8m/s 2; f —滚动阻力系数,取 0.016; C d —空气阻力系数,取 0.6; A —电动汽车的迎风面积,取 2.550× 3.200=8.16m 2(原车宽*车身高); V max —最高车速,取 70km/h 。 把以上相应的数据代入式(2-1)后,可求得该车以最高车速行驶时,电机所需提供的功率(kw ),即 1 C .A .V 2 P n = (m .g . f + D max ).V max 3600 ? = 1 3600 ? 0.86 21.15 (18000 ? 9.8? 0.016 + 0.6 ?8.16 ? 702 21.15 ) ? 70 (3-2) = 89.5kw <100kw 4.2 满足以 10km/h 的车速驶过 14%坡度所需电机的峰值功率 将 14%坡度转化为角度: = tan -1(0.14) = 80 。 车辆在 14%坡度上以 10km/h 的车速行驶时所需的电机峰值功率计算式为:

基于某款纯电动汽车动力系统计算与仿真分析

基于某款纯电动汽车动力系统计算与仿真分析 摘要动力系统参数的选择与匹配对电动汽车的动 力性和经济性会产生很大的影响。文章在理论计算和系统分析的基础上,对电机、电池以及传动系传动比进行了参数匹配,分析了纯电动汽车动力系统参数的选择对电动汽车性能的影响。GT-suite 仿真结果表明,所选动力总成部件与整车匹配后能够满足纯电动轿车动力性的要求。为纯电动汽车动力系统参数选择与匹配提供了参考。 关键词电动汽车动力系统参数匹配动力性仿真 中图分类号:U463. 23 文献标识码:A 电动汽车是解决当前能源短缺和环境污染问题可行的 技术之一。电动汽车是由车载动力电池作为能量源的零排放汽车。近些年来,电动汽车的研制热潮在全世界范围内兴起,尤其是在我国,逐步向小批量商业化生产的方向发展。电动汽车技术的发展依赖于多学科技术的进步,尤其需要解决的问题是进一步提高动力性能,增加续驶里程,降低成本。考虑开发经费和开发周期,建立计算机仿真模型对电动汽车的性能进行仿真分析是很有意义的。 1电动汽车动力系统参数要求电动汽车的动力性主要取决于动力及传动系统参数匹配,包括动力电池、驱动电机及传动系统控制器等部 件。 根据设计要求,本电动汽车设计参数为:最高车速 150km/h,最大爬坡度》30%,续驶里程》180km。0100km/h 的时间为: < 15s。相关的车辆参数为:汽车整备质量: 1600kg ;迎风面积:2.19m2;长?卓?赘呤滴?631?? 790?? 470 m m ;轴距为:2650;滚动阻力为:0.0015;风阻系数: 0.296 。 2电机参数匹配电机作为电动汽车主要动力源,电机的匹配对电动汽车

纯电动汽车整车控制器(VCU)设计方案

纯电动汽车整车控制器 设计方案书

目录 1 整车控制器控制功能和原理 (1) 2 电动汽车动力总成分布式网络架构 (2) 3 整车控制器开发流程 (3) 3.1 整车及控制策略仿真 (3) 3.2 整车软硬件开发 (4) 3.2.1 整车控制器的硬件开发 (5) 3.2.2 整车控制器的软件开发 (8) 3.3 整车控制器的硬件在环测试 (9) 3.4 整车控制器标定 (11) 3.4.1 整车控制器的标定系统 (11) 3.4.2 电动汽车整车控制器的标定流程 (12)

1整车控制器控制功能和原理 电动汽车是由多个子系统构成的一个复杂系统,主要包括电池、电机、变速箱、制动等动力系统,以及其它附件如空调、助力转向、DCDC及充电机等。各子系统几乎都通过自己的控制单元来完成各自功能和目标。为了满足整车动力性、经济性、安全性和舒适性的目标,一方面必须具有智能化的人车交互接口,另一方面,各系统还必须彼此协作,优化匹配。因此,纯电动汽车必须需要一个整车控制器来管理纯电动汽车中的各个部件。 纯电动车辆以整车控制器为主节点、基于高速CAN总线的分布式动力系统控制网络,通过该网络,整车控制器可以对纯电动车辆动力链的各个环节进行管理、协调和监控,提高整车能量利用效率,确保车辆安全性和可靠性。整车控制器的功能如下: 1)车辆驾驶:采集司机的驾驶需求,管理车辆的动力。 2)网络管理:监控通信网络,信息调度,信息汇总,网关。 3)故障诊断处理:诊断传感器、执行器和系统其他部件的故障,并进行相应的 故障处理,按照标准格式存储故障码。 4)在线配置和维护:通过车载标准CAN端口,进行控制参数修改,匹配标定, 功能配置,监控,基于标准接口的调试能力等。 5)能量管理:通过对电动汽车车载耗能系统(如空调、电动泵等)的协调和管 理,以获得最佳的能量利用率。 6)功率分配:通过综合电池的SOC、温度、电压、电流和电机的温度等车辆信 息计算电机功率的分配,进行车辆的驱动和制动能量回馈控制。从而在系统的允许下能获得最佳的驾驶性能和续航里程。 7)附电控制:根据各附电系统的控制逻辑对真空助力泵、水泵、冷却风扇等进 行相应的控制。 8)坡道起步时驻坡控制。

电动汽车动力匹配设计规范(2)

电动汽车动力匹配设计规范(2) 1 2020年4月19日

XXXXXX Q/XXX XXXXXXXXXXXXXXXXX XXX

文档仅供参考,不当之处,请联系改正。 II 2020年4月19日 XXXX-XX -XX 发布 XXXX-XX -XX 实施 XXXXXXXX 有限公司 发 布 目 次 前言 ................................................................................................................. Ⅱ 1 范围 ............................................................................................................... 1 2 规范性引用文件 ........................................................................................... 1 3 术语和定义 (1) 4 技术要求 ....................................................................................................... 3 4.1 评价指标 .................................................................................................... 3 4.2 计算方法 .................................................................................................... 4 4.3 基础数据收集和输入 ............................................................................... 10 4.4 计算任务和匹配优化 ............................................................................... 10 4.5 计算结果输入及数据分析 .. (13) 电动汽车动力匹配设计规范 X X X X X X X X X X 有限公司企业标准

分析纯电动客车动力系统设计及技术

分析纯电动客车动力系统设计及技术 发表时间:2019-08-30T15:20:53.950Z 来源:《基层建设》2019年第16期作者:周国滔 [导读] 摘要:本文对纯电动客车动力系统设计及技术进行探析。 珠海广通汽车有限公司 519040 摘要:本文对纯电动客车动力系统设计及技术进行探析。纯电动客车的研发是解决能源危机和环境污染的有效途径,具有重大意义。城市公交电动化是未来城市客车的发展趋势,也是缓解城市雾霾的必然要求,实现电动客车全覆盖是国家能源可持续发展的战略布局。 关键词:纯电动客车;动力系统;结构特点;问题 一、纯电动客车背景及意义 汽车是科技技术发展的产物,它的出现给人类社会带来了翻天覆地变化,最直接的是产生了一种新的产业—汽车工业,至今为止仍是许多国家支柱性产业之一。汽车的发展引起了一场陆路运输划时代的革命,彻底地改变了人们的出行方式,有力地提高了社会生产力的发展效率,大大地提高了人们的生活质量,有效地推动了人类文明的全球交流。但是,传统内燃机汽车在使用过程中会消耗大量的石油资源,并排放出有害尾气,从而加剧了能源危机和环境污染两大亟待解决的问题。 全球汽车行业发展势头依然迅猛,国内更是增长迅速。汽车保有量的增加势必造成能源短缺、环境污染等严重问题。目前备受关注的雾霾天气日益严重,而汽车尾气的排放是雾霾形成的重要因素。由此可见,传统内燃机汽车在行驶过程中所产生的尾气不仅污染了空气也对人的身体健康产生了直接的危害。因此,世界各地正加大精力去探索解决能源危机和环境污染的有效途径。寻求一条清洁、环保、可持续的发展道路势在必行。纯电动客车的研究是解决环境污染和能源危机最有效的途径,发展纯电动客车具有全球性战略意义。关乎全球的平稳发展,关乎人类的长久生存。 二、纯电动客车的问题 发展纯电动客车代替传统内燃机汽车可以有效的减少由汽车带来的能源和环境问题,我们似乎是找到了一条正确的方向,所以,无论从企业还是政府方面都在大力发展电动汽车。但电动汽车的市场仍然没有扩展开来,其主要原因是核心技术还有待突破,电动客车的发展仍然面临着诸多难题; (1)动力电池能源密度问题。蓄电池技术的突破难题一直影响着电动客车的续航里程,而续航里程短则是制约电动客车发展的最主要原因,这一缺点使电动汽车的市场短时间内难以和传统内燃机相比。因此,蓄电池技术亟待突破。 (2)充电设施不充足。一方面是技术原因,目前成型的充电网络技术并不成熟,另一方面由于基础设施的建设涉及诸多部门和利益团体,充电站等基础设施建设滞后。这样就难以保证电动客车高效的运营。 (3)电池成本高。目前研制可用的蓄电池的成本太高,企业如果没有政府补贴,公司根本无力负担高额成本。依赖补贴生存的道路肯定无法长久,研发低成本高效率的动力电池势在必行。 (4)报废电池再处理问题。电能作为清洁能源,在电动客车的使用过程中,不会造成大气污染等问题,但是当电池的使用寿命达到期限报废时,废弃的电池没有合理的安置措施,从而能够导致严重的二次污染隐患。 (5)控制技术有待提高。以电池为核心能源供应,电动机为主要动力原件的电动客车,其对控制技术的要求很高,但目前的控制技术还难以完美的符合技术要求。这一点也在制约着电动客车的发展。 三、纯电动汽车的优势 传统内燃机汽车在行驶过程中所产生的尾气不仅污染了空气也对人的身体健康产生了直接的危害。纯电动客车的研究是解决环境污染和能源危机最有效的途径,发展纯电动客车具有全球性战略意义。关乎全球的平稳发展,关乎人类的长久生存。与传统内燃机汽车以发动机为动力核心不同,纯电动汽车的动力核心是蓄电池,把电能转化为机械能驱动汽车。与内燃机汽车相比,纯电动汽车具有以下优势:(1)环保;纯电动汽车在行驶过程中可以做到零排放,对空气的污染几乎为零,即使按所消耗的电能换算到电厂发电造成的污染也远远小于内燃机汽车在行驶过程中产生的污染,因为电厂的能源转换效率更高,而且集中排放便于安装治污装置。 (2)能源消耗小;传统内燃机汽车消耗的是不可再生能源石油,过度的开采必然导致能源的枯竭,而电动汽车以清洁的可再生的电能为动力源,可有效地减缓能源危机。 (3)振动噪音小;电动汽车的振动和噪音都要比传动内燃机汽车小,舒适性高于传统汽车,同时也有助于提升汽车的NVH性能。 (4)结构简单;电动汽车不再需要传统汽车复杂的传动机构,节省了空间维护起来也更加方便。而且,电动汽车更加便于实现四轮驱动。 (5)加速快;电动汽车比传统汽车起步加速更加迅猛。 四、纯电动客车动力系统组及结构特点 区别于传统内燃机汽车以发动机为动力核心,纯电动客车的动力核心是驱动系统。驱动系统是将电池的化学能转化为机械能,通过传动装置或者直接驱动车轮。驱动系统包括电源、电机、控制系统、传动系统四个子系统。 电源系统包括蓄电池,充电装置和控制装置等。电机将电源内的电能转化为驱动车轮的机械能,可以通过传动系统驱动,也可以直接驱动车轮。电源技术的发展直接影响电动客车的续航里程,进而影响电动客车未来的发展。最初电动客车采用的是铅酸电池,但铅酸电池的性能不足以匹配电动客车的指标要求。 驱动电机是将电池的化学能转化为机械能的装置。最初,直流串激电动机在电动汽车广泛被应用,但这类电机存在换向火花,比功率低,维护复杂等缺点。随着技术的发展正逐渐被直流无刷电机、开关磁阻电机、和交流异步电动机所取代。作为驱动系统的另一个核心装置,电动机的发展,关系着电动客车的能量转化效率。 控制系统为了调控电动客车的车速和方向,通过控制电源输出的电流和电压的大小控制车速,控制电机的正反转改变车的前进和后退。控制系统关系着电动客车的动力性、舒适性、和经济性。而电动客车的稳定运行也需要控制系统的稳定控制。因此,控制系统对于电动客车来说至关重要,开发一套能使客车稳定、高效、协调运行的控制系统尤为重要。 传动系统的作用是将电机的驱动转矩传递给驱动轴,带动车轮转动。电机区别于内燃机可以带负载启动,所以无需离合器,电机实现反转可以通过控制系统,所以无需倒挡,如果采用无级变速,则可省去变速箱,车轮直接驱动则可省去传动系统。