焦炉煤气制10万吨乙二醇方案

焦炉气合成乙二醇

方案介绍

西南化工研究设计院

二〇一一年九月五日

1、项目概况

乙二醇(EG )是重要的有机化工原料,主要用于生产聚酯纤维、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂等。目前我国乙二醇的主要是用作生产聚酯(PET )的原料,约占乙二醇消费的94%左右。

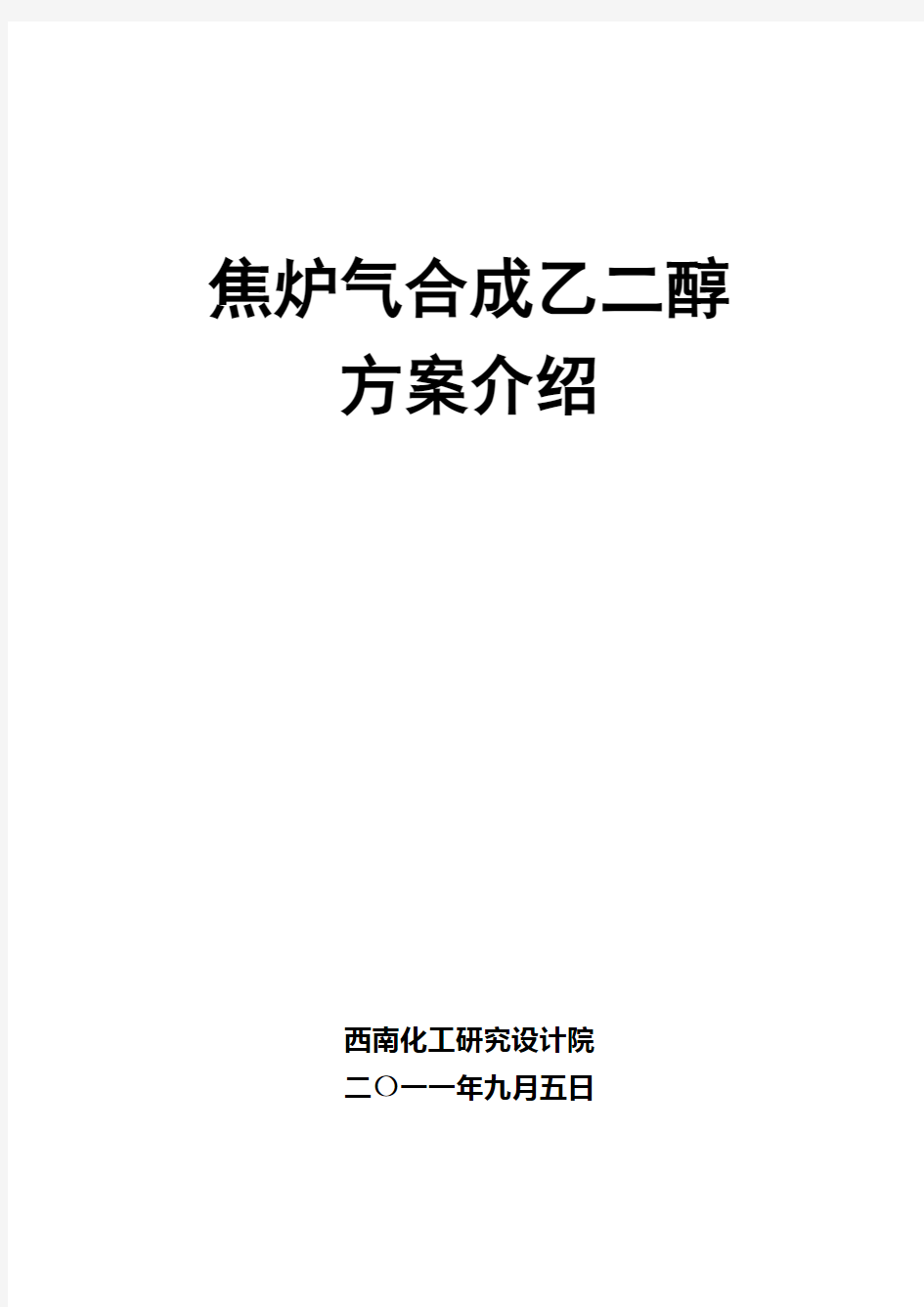

近年来我国乙二醇的消费量增长趋势如图1-1所示,自从2000年以来我国乙二醇就一直处于供不应求的状态,并且据预测,今后5年内此状况依然得不到扭转。目前乙二醇的价格也一直攀升,最近几个月之内乙二醇的价格一直在10000元/吨以上市场潜力巨大。

2000~2015年中国乙二醇供需情况

20040060080010001200

20002001200220032004200520062007200820092010E 2015E

单位:万吨

0%

10%20%30%40%50%产量

表观消费量

自给率

图1-1 乙二醇供需(万吨)

2009年我国乙二醇的生产企业共有13家,生产主要集中在中石油和中石化的下属企业,采用传统的石油乙烯路线。总生产能力为243.8万吨/年,同年我国乙二醇的表观消费量为840万吨,对外依存度高达70%。石油乙烯路线的经济效益受到石油价格的影响,而我国石油资源匮乏,采用石油乙烯路线生产乙二醇的产能尚难以迅速扩大,因此该路线在我国不论是资源利用还是生产成本都受到极大制约。

相对于石油资源而言,我国煤碳资源丰富,因此基于煤基合成气(CO + H 2)的合成乙二醇合成工艺,以其原料来源广泛低廉、技术经济性高等优点,已经成为研究及项目开发热点。目前我国在合成气制乙二醇的工艺开发上走在世界前列,并已建成世界首套20万吨级的工业化生产装置。以煤为原料的工艺,主要

是将煤转化成合成气,而我国多少炼钢、冶金、化工企业的工业排放尾气中富含CO和H2,因此开发和利用工业排放气的合成乙二醇技术将是一条资源合理利用,解决环境保护的创新型工艺路线。

2、西南院技术进展

1986年,西南化工研究设计院率先在国内开展了合成气气相合成乙二醇的技术研究开发,成功开发Pd系氧化偶联与Cu-Cr加氢两个系列催化剂及其相关工艺技术;

2006年承担国家“十一五”科技支撑计划项目“草酸酯加氢制乙二醇催化剂及工艺开发”专题(课题编号:2006BAE02B03),开展新型环境友好加氢催化剂的研制及其关键工艺开发;

2008年建立15t/a乙二醇中试装置,开展放大工艺试验,验证了工艺技术的可行性;

2009年完成具有工业应用价值的氧化偶联催化剂、加氢催化剂的研制,经过长周期(>6000h)考评试验获得成功;

2010年完成万吨级工艺软件包的开发。

经过多年的持续创新,西南化工研究设计院研发成功2个系列催化剂、5项单元技术和全流程集成,并已申请5项国家发明专利,形成具有自主知识产权的成套新工艺与新技术:

(1)申请5项国家发明专利:

①一种一氧化碳气相催化偶联合成草酸二乙酯的催化剂及其制备方法

②一氧化碳合成草酸二乙酯催化剂及其制备方法和应用

③一种二元羧酸酯加氢制二元醇的催化剂及其制备方法和应用

④一种草酸酯加氢制乙二醇的高效节能反应工艺

⑤一种采用绝热反应体系的草酸酯加氢制取乙二醇的工艺

(2)开发两个系列新型催化剂

① CO氧化偶联催化剂(Pd-M/Al2O3)

活性达到760~1010g/L.h,选择性>95%,达到国内外先进水平。

②草酸酯加氢催化剂

Cu/SiO2催化剂取代含Cr催化剂,解决纳米分散态Cu的热稳定性问题,乙二醇选择性从83%提高到90%,时空收率达到300 g/L cat.h,催化剂的寿命达到6000 h。

西南化工研究设计院自1986年开始对合成气制乙二醇开展研究,先后完成了模试装置、中试装置的技术开发,进行了不同规模的计算机模拟并编制了万吨级的工艺包。在深入研究的基础上进行了多相创新,申报多项合成气制乙二醇催化剂及工艺的专利。

通过对羰化偶联、加氢催化剂超过6000小时装置评价表明,合成催化剂的转化率和选择性均处于国内领先水平,加氢催化剂失活周期高于国内外技术水平。西南化工研究设计院开发的工业排放气制乙二醇工艺及催化剂已具备工业化转化的条件。

(3)5项单元技术

①含CO或H2的工业排放气(如黄磷尾气、焦炉气等)深度净化与提纯技术;

②CO偶联制草酸酯催化反应工艺,掌握了稳态循环的关键性技术,解决反应超温难题,保障催化反应稳定、连续运行;

③NO合成亚硝酸酯的再生工艺开发,采用新工艺补充NO具有操作灵活、能耗低、物耗小的特点,并且达到NO x零排放;

④草酸酯加氢反应工艺,解决反应移热问题,确保催化剂达到长寿命;

⑤乙二醇产品的分离精制工艺,得到符合国标优级品标准的产品,达到聚酯级技术要求。

3、焦炉气制乙二醇工艺技术

3.1 焦炉气主要成分

不同企业所排放的焦炉气组成各不相同,本方案中提及的焦炉气采用国内某企业的排放尾气。具体组成如表3-1所示

表3-1 焦炉气尾气中的组分及含量

3.2 焦炉气制乙二醇工艺

焦炉气中H2含量相对较高,并且还有较多的CH4,CO含量较低,为了有效综合利用焦炉气合成乙二醇,拟定以下方案:

(1)气体净化及分离:焦炉气经净化处理后,采用膜分离即PSA变压吸附组合工艺提取尾气中H2,提取H2后的释放气含有CH4、CO、CO2以及少量的H2。将该释放气送入裂解炉,配入一定量水蒸汽进行裂解反应,反应主要产生CO和H2。然后返回膜分离及PSA变压吸附工段,进一步提取H2和CO。

工艺过程中的排出的渣水含有悬浮物和溶解气,可通过3级闪蒸处理,脱出溶解气,再送入沉降池,在絮凝剂的作用下发生沉降,清液可循环使用。沉降的灰浆经真空过滤后,滤渣送出界区外处理,滤液可继续循环使用。

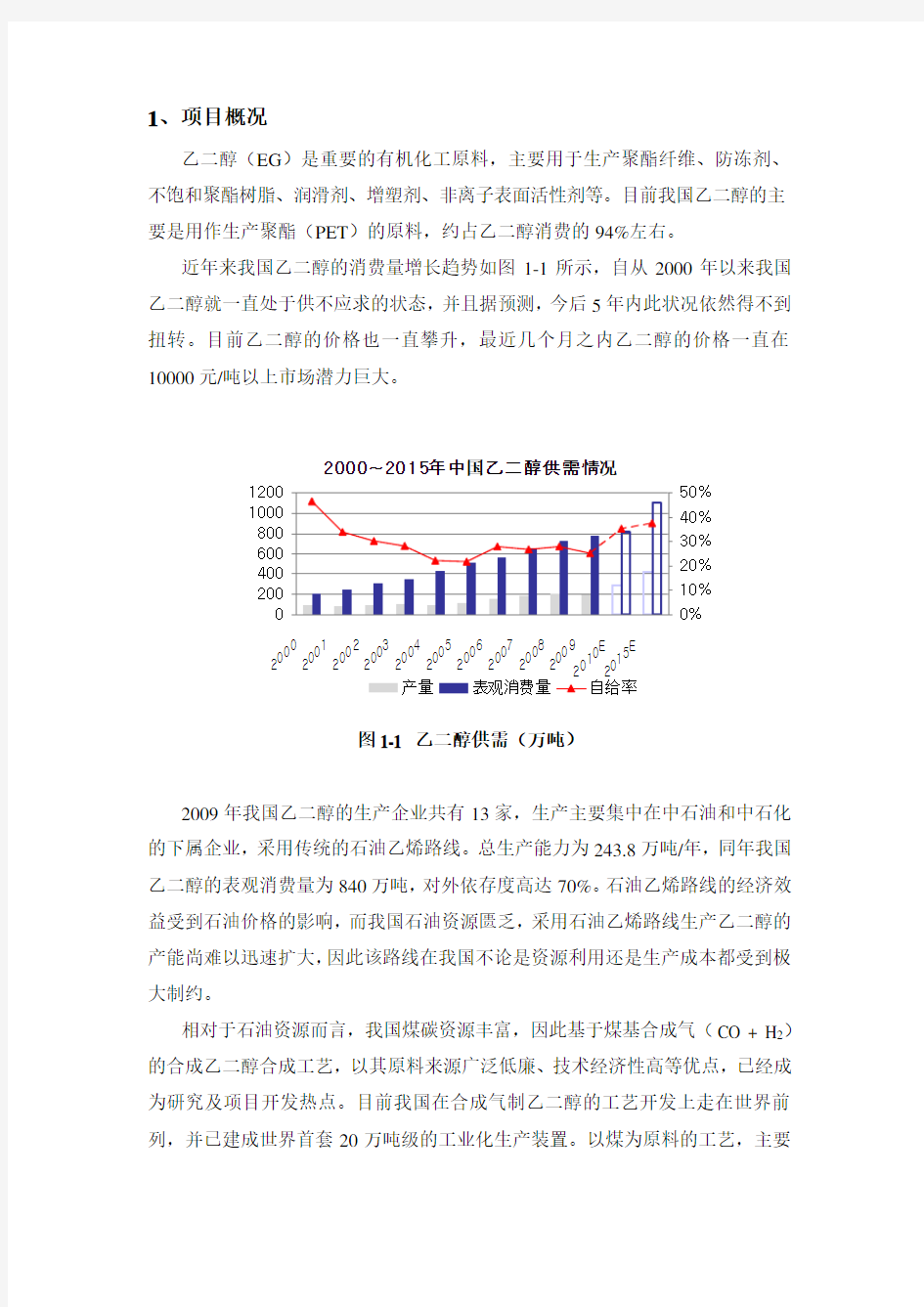

(2)CO偶联合成草酸酯

CO偶联合成草酸酯采用我院开发的技术,包括NO制取、CO偶联、亚硝酸酯再生、精馏分离。

NO采用我院新开发的技术,工艺简单,气体纯度高,无废渣排放。亚硝酸

酯可由NO 、乙醇和O 2反应制得。偶联反应在Pd 系催化剂的作用下催化CO 和亚硝酸酯反应,反应得到草酸酯(>95%)和碳酸酯(<5%),经精馏分离后得到99%以上草酸酯。分离出的碳酸酯可作为副产品。

(3)草酸酯加氢合成乙二醇。

草酸酯加氢合成乙二醇采用我院开发的技术,将第(2)步精制草酸酯送入加氢反应器,在Cu 系催化剂的作用反应得到乙二醇,草酸酯的转化率为100%,乙二醇的选择性>90%,通过精馏分离,乙醇可返回草酸酯合成工段,乙二醇纯度可达到99.8%,符合聚酯级要求。

O

H RONO

22+=ROH

OH CH H ROCO 2)(4)(2222+=+

图3-1 合成气制乙二醇工艺流程简图

由焦炉气制乙二醇的工艺流程简图如图3-1所示,流程中省略了焦炉气净化以及气体分离部分。

图中符号说明:

DEO :草酸二乙酯;DEC :碳酸二乙酯;EN :亚硝酸乙酯;EtOH :乙醇;EA :乙酸乙酯;EG :乙二醇

4、 原料要求

合成乙二醇原料的规格要求如表4-1所示。

表4-1 合成气制乙二醇各原料规格及杂质要求

5、原料消耗及公用工程

10万吨/年乙二醇生产装置的物料消耗以及公用工程的消耗见表5-1所示。每吨乙二醇的生产要消耗CO和H2分别为830 Nm3/t和1625 Nm3/t。一年开车时间按8000 h计算,即需要CO和H2分别为10375 Nm3/h和20312.5 Nm3/h。

合成气制乙二醇过程中至少需保证H2/CO = 2(v/v)。焦炉气中含H2多而含CO较少,将CH4裂解转化后,H2/CO的比例更大,因此设计过程以CO为基准设计。根据表3-1尾气组成计算,需要焦炉气33794.8 Nm3/h,由于氢气过量,氢气可以作为产品出售。氢气过量为23215.2 Nm3/h,按照1元/Nm3计算,每年可收入1.86亿。

表5-1 100 kt/a乙二醇生产物料及公用工程消耗表

表5-2 原材料消耗

6、经济效益

10万吨/年焦炉气合成乙二醇的项目总投资约为7.5亿元人民币,包括尾气净化、甲烷转化部分、气体分离提纯部分、乙二醇合成部分,以及空分、储罐、锅炉、变电配电、循环水等相关配套公用工程(不包含技术转让费)。10万吨/年焦炉气合成乙二醇的成本估算如表6-1所示。

表6-1 100 kt/a焦炉气制乙二醇项目成本估算

(1)乙二醇综合成本约为4574元/吨,生产过程中所产生23215Nm3/h的H2也具有相当价值。

(2)乙二醇单位售价:8500元/吨

(3)每年收入:8.5亿元

(4)乙二醇产品利润:3.93亿元/年。

地址:成都市机场路87号西南化工研究设计院

电话:

煤制乙二醇项目解决方案介绍

Technology 技术纵横 摘要:为了推广一体化解决方案在煤制乙二醇装置上的应用,提高国产自控系统的竞争力,降低国内同类项目全生命周期成本,和利时HOLLiAS 一体化解决方案提供了覆盖用户工厂全部需求的产品和服务,从工艺控制、安全管理、资产管理、控制优化、生产管理等方面为用户提供增值的解决方案,使生产运营逐步实现精益化、智能化,最终的目标是实现企业运营最优化。一体化方案在乙二醇装置上的优势和实力,可为今后国内同行业自控装置的选型与配置提供借鉴和支撑。关键词:K 系列DCS ;乙二醇;一体化方案;控制 Abstract: In order to promote the integration of application in the Coal-to-ethylene Glycol plant, improve the competitiveness of automatic control system in China, and reduce the cost of whole life cycle of similar projects, HOLLiAS integration solution provides all customers' requirements for products and services in plant, and provides customers with value-added solutions for process control, safety management, asset management, control optimization, production management, etc., which make the operation gradually realize the streamline and intelligent, and its ultimate goal is to realize the enterprise operation optimization. Integration in the ethylene glycol plant's advantage and strength, is a reference and support for the automatic control system selection and con?guration for the future plant in China. Key words: K series DCS; Ethylene glycol; Integration solution; Control 目前,和利时已成功实施多个煤制乙二醇项目,为用户提供了DCS 与SIS 系统的一体化解决方案,并对氧煤比等主要回路进行 优化控制,实现安全稳定、优化控制与操作方便的统一。 1 行业简述 乙二醇(EG )是一种重要的有机化工原料,主要用于生产聚酯纤维和防冻剂,此外还可用于生产不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂以及炸药等,用途十分广泛。 截至2015年底,中国已投产运行和试车成功的煤(合成气)制乙二醇(CTMEG )项目共10个,总产能170万吨。早期投产的示范项目运行渐入佳境。 2016年将是中国煤制乙二醇产能爆发的开端之年,将新建10个项目,总计乙二醇产能166万吨/年。草酸酯路线煤制乙二醇的技术研发正在向低成本、高选择性、长催化剂寿命和环境友好的方向发展。由于产品质量不断优化,煤制乙二醇已经开始被大规模应用于聚酯化纤行业。来自亚化咨询的消息称,至2020年中国将总计建成41个煤制乙二醇项目,总产能将达到1026万吨。煤制乙二醇将成为中国聚酯化纤行业的重要原料来源。 2 主要工艺介绍 目前我国乙二醇的生产技术主要有两种路线。一种是以乙烯为原料经环氧乙烷(EO )非催化液相水合法生产乙二醇的石化路线。这种工艺存在乙烯氧化制环氧乙烷的选择性较低、环氧乙烷水合副产物多(主要为二乙二醇、三乙二醇)、分离精制工艺复杂、能耗大等问题,生产乙烯的原料是石油产品,原油来源受控因素较多。

(完整版)20万吨年乙二醇项目

乙二醇项目 “煤制乙二醇”即以煤代替石油乙烯生产乙二醇。中科院福建物质结构研究所凭借20多年的技术积累与企业联手合作,成功开发了“万吨级CO气相催化合成草酸酯和草酸酯催化加氢合成乙二醇”(简称“煤制乙二醇”)成套技术。 一、特点 乙二醇是重要的化工原料和战略物资,用于制造聚酯(可进一步生产涤纶、饮料瓶、薄膜)、炸药、乙二醛,并可作防冻剂、增塑剂、水力流体和溶剂等。“煤制乙二醇”即以煤代替石油乙烯生产乙二醇。专家指出,此类技术路线符合我国缺油、少气、煤炭资源相对丰富的资源特点。中国科学院福建物质结构研究所通过长期基础研究、应用研究和产业化获得的该项成果,拥有多项技术专利和自主知识产权;该成套技术符合循环经济“减量化、再利用、资源化”三原则,其显著特点还在于全部采用工业级的CO、NO、H2、O2和醇类为原料,对形成规模化产业极为有利。鉴定委员会专家在现场考察后认为,万吨级工业试验装置运行稳定,具备了进一步建设大规模工业化生产装置的条件。据专家测算,用石油乙烯路线每生产一吨乙二醇约耗2.5吨石油。全世界用石油乙烯生产的2000多万吨乙二醇,若都以煤为原料进行生产,那么,节省下来的石油相当于新开发一个年产5000万吨石油的大庆油田。 二、现状

煤制乙二醇技术是国家“八五”、“九五”重点科技攻关项目。中科院福建物构所自1982年起经过多年前期研究,获得了一系列具有完全自主知识产权的小试技术和模试技术;江苏丹化集团技术团队拥有化工新技术产业化的长期积淀,曾在国内首创“碳化法制碳酸氢铵”、“羰基化合成醋酐”和“变压吸附分离CO”等多项化工新工艺。 三、技术工艺路线 目前国内以煤为原料制备乙二醇,主要有三条工艺路线: 煤制乙二醇技术路线图 1、直接法:以煤气化制取合成气(CO+H2),再由合成气一步直接合成乙二醇。此技术的关键是催化剂的选择,在相当长的时期内难以实现工业化。 2、烯烃法:以煤为原料,通过气化、变换、净化后得到合成气,经甲醇合成,甲醇制烯烃(MTO)得到乙烯,再经乙烯环氧化、环氧乙烷水合及产品精致最终得到乙二醇。该过程将煤制烯烃与传统石油路线乙二醇相结合,技术较为成熟,但成本相对较高。

完整版通辽20万吨煤制乙二醇项目

【全析】通辽20万吨煤制乙二醇项目 2014-03-28 化化网煤化工 ■通辽金煤20万吨煤制乙二醇项目 【一】项目介绍及进展通辽金煤化工是一家由上海金煤化工新技术有限公司与上海金煤化工控股有限 公司共同投资,以褐煤为原料生产乙二醇的高新技术企业,注册资金4.5亿元人民币。金煤化工以褐煤为原料,经羰化加氢生产乙二醇,主要技术具有完全的自主知识产权。 通辽金煤20万吨/年煤制乙二醇装置是目前世界首套采用煤制草酸技术的生产线,总占地面积3000平方米。规划总体投资约100亿元人民币,在通辽市经济技术开发区建设百万吨级的乙二醇生产基地。一期20万t/a煤制乙二醇项目于 2007年8月开工,2009年底建成投产,2009年12月打通流程,产出合格产品。经过联动试车,于2010年5月3日试产出合格的草酸产品。2011年11月18 日成功达产。 金煤化工所采用的煤制草酸技术是在借鉴传统方法的基础上,在煤化工生产的后端将一部分中间产品草酸酯进行水解,生成草酸和甲醇。其中的甲醇还可以进一步用于制作亚硝酸甲酯,亚硝酸甲酯用于制作草酸酯,从而达到循环利用的目的。采用这种工艺制得的草酸除具有环保优势外,还具有成本低、纯度高等优点。 项目进展回顾中科院福建物构所在1982 - 1995年研究并形成了一批具有自主知识产权的专利及成果的基础上,2005年重新成立了煤制乙二醇技术攻关组,集中全所的技术力量和条件进一步协同攻关,进行CO 气相催化合成草酸酯、草酸酯制备草酸和乙二醇工艺条件的试验。 2006 年开始联合上海金煤化工新技术有限公司开展技术攻关,进行“年产300 吨草酸二甲酯及100 吨乙二醇”的中试和“万吨级煤制乙二醇”的工业化试验。至2008 年6 月,完成了全部的试验工作,实现了预期各项技术指标。

义马年产30万吨煤制乙二醇方案

义马煤业综能煤制乙二醇项目 技术方案 东华工程科技股份有限公司 2010年5月于合肥

目录 1. 产品方案和产品规模 2. 工艺技术路线选择 3. 工艺流程简述 4. 公用工程简述 5. 消耗 6. 投资估算 7. 技术经济分析

1.产品方案和产品规模 义马煤业综能有限责任公司现正在建设一套30万吨/年的甲醇项目,由于现在甲醇市场效益的降低,公司预以现有的流程生产乙二醇产品。原有的气化、变换、甲醇洗等装置不变,公用工程规模做相应大小的修改,增上H2/CO分离、草酸二甲酯合成、乙二醇合成和精馏等装置,达到生产乙二醇的要求。目前根据以前甲醇气化装置的能力,现在乙二醇正常操作的能力如下: 产品方案:乙二醇 产品规模: 31.2万吨/年 操作时间: 8000小时/年 2.工艺技术路线选择 传统乙二醇生产技术路线主要为石油路线,采用乙烯为原料,通过环氧乙烷再生产乙二醇;由于石油价格的不断攀升,以及中国的石油缺口越来越大,使得采用以煤为原料,通过合成气生产乙二醇技术得到快速发展,并使得以煤为原料代替石油路线生产乙二醇成为可能。 日本宇部兴产采用合成气(CO+H2)生产草酸二甲酯的工业化生产装置已经稳定运行了20多年,且宇部兴产也对草酸二甲酯加氢生产乙二醇进行了催化剂筛选和实验室试验,并获得了很高的转化率和选择性。 因此,本技术方案拟采用日本宇部的草酸二甲酯生产技术,以及宇部筛选的催化剂加氢生产乙二醇。 3.工艺流程简述 气化技术采用美国SES公司的U-gas气化工艺。 3.1 煤干燥 来自煤贮运的原料煤,通过皮带送入四齿辊破碎机,破碎到8mm后,去干燥窑进行干燥,干燥后的煤水分不超过6.87%。 3.2 气化 干燥后的煤粉通过管状皮带输送到气化框架上的缓冲煤斗,通过锁斗、加料罐把煤粉送入的气化炉,在蒸汽和纯氧的作用下,气化成粗煤气。气化压力

焦炉煤气制液化天然气工艺简介

焦炉煤气制液化天然气工艺知识简介 一、常见燃料气体英文缩写: NG:是指天然气。 SNG :是指替代天然气。 CNG :是指压缩天然气。 LNG:是指液化天然气。 LPG :是指液化石油气。 COG :是指焦炉煤气。 BOG :是指闪蒸气 二、液化天然气LNG 的基本性质: LNG 是常压下气态的天然气通过冷却至-162℃,使之凝结成液体,其体积缩小到气态时的1/625,其熔点-182℃,闪点-188℃,沸点-161.5℃,相对密度0.43t/m 3,引燃温度538℃,爆炸极限5.3—15%。 三、焦炉煤气制合成天然气原理 由于焦炉煤气中CO 和CO 2的总含量约为10% (v/v),多碳烃的含量为2~3%, 以及约55% (v/v)的H 2,所以可以利用甲烷化反应生成甲烷,主反应见反应式 (1)和 (2): CO+3H2→CH4+H2O △H0=-206kJ/mol (1) CO2+4H2→CH4+2H2O △H0=-178kJ/mol (2) 焦炉煤气中还有少量O 2,可与氢气反应生成水,见反应式(3): 从反应式 (1)、(2)和 (3)可知,这三个反应都是很强的放热反应,在反应过程中反应热可使甲烷化炉的温度升高到650℃左右。这不仅使催化剂由于多碳烃裂解而结碳,还可能容易使不耐高温的甲烷化催化剂烧结而失活。 222O 2H 2H O H= -241.99kJ/mol (3)=?+

四、工艺流程简介 焦炉煤气先经过粗脱萘焦油器,脱除煤气中的焦油和萘,使煤气中萘含量降低到≤50mg/Nm3,焦油含量降低到≤5mg/Nm3。然后经焦炉煤气压缩机压缩后进入精脱萘、焦油、和苯变温吸附单元,进一步脱除焦炉煤气中的焦油、萘、苯等杂质,保证焦炉气中氨含量<10ppm,萘<10ppm,焦油<1ppm。 S≤精脱苯、萘、焦油的焦炉煤气进入粗脱硫罐,使焦炉煤气中的H 2 1mg/Nm3,然后进入预加氢反应器、一级加氢转化反应器、氧化锌精脱硫塔、二 等有级加氢转化反应器和氧化锌精脱硫,对焦炉气中的硫醇、硫醚、COS、CS 2 机硫及无机硫H S进行精脱硫,使焦炉煤气中的总硫含量小于0.1ppm。 2 净化后的焦炉煤气进入甲烷化反应器,一氧化碳和二氧化碳通过与氢气反应基本上全部转化为甲烷。甲烷化后的焦炉气含甲烷量在65%左右,称为富甲烷气。富甲烷气经过过滤器进脱水装置进行脱水,然后依次经过脱汞单位、过滤单元进换热器,出换热器后进精馏塔从塔顶脱除氮气和氢气,塔底获得的LNG产品再次经换热器过冷后送到LNG贮罐常压储存。其基本工艺线路如下: 管道天然气制液化天然气已是相当成熟的工艺,而焦炉煤气制LNG由于与管道天然气制LNG原料气成分具有一定的区别,在焦炉气制LNG工艺中最关键

20万吨年煤制乙二醇生产装置建设

20万吨/年煤制乙二醇生产装置建设 项目建议书 一、总论 1、项目名称:20万吨/年煤制乙二醇生产装置建设 2、项目单位概况:需引进有实力的企业投资建设 3、项目拟建地点:四川合江临港工业园 四川合江临港工业园区是省级经济开发区,四川省首批成长型特色产业园区,中国西部化工城的重要组团。园区内环保容量大,已通过四川省环境保护局的环境影响评价。园区沿长江东岸纵向呈带状伸展,总占地面积约20平方公里。合(江)-渝(重庆)公路、“宜-泸-渝”高速路贯穿整个园区。园区功能分区为化工园区、物流园区、机械加工园区、综合工业园区。化工园区以四川天华股份有限公司为中心,发展天然气化工、精细化工、煤化工等,占地面积约6平方公里,园区现有存量土地5000亩(已完成九通一平)可满足企业用地需求。 4、项目建设内容与规模:占地约1000亩,建20万吨/年煤制乙二醇项目生产线及配套设施。 5、项目建设年限:24月。 二、项目建设的必要性和条件 1、项目建设的必要性分析。 目前,我国乙二醇产品主要用于生产聚酯、防冻液、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂和聚酯多元醇等。其中聚酯是我国乙二醇的主要消费领域,其消费量约占国内总消费量的94.0%,另外

约 6.0%用于防冻剂、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂以及聚酯多元醇等。近年来,我国聚酯(包括聚酯纤维、聚酯树脂和薄膜等)的生产发展很快,2000年生产能力只有595万吨, 2008年我国聚酯的产量约1730万吨,对乙二醇的需求量约636万吨;2010年聚酯的产量将达到约1900万吨,届时对乙二醇的需求量将达到约665万吨。加上在防冻剂以及其他方面的消费量,预计我国乙二醇的总需求量,2010年将达到约710万吨。 虽然我国乙二醇生产能力和产量增长较快,但仍不能满足国内聚酯等日益增长的市场需求,每年都得大量进口,且进口量呈逐年增长态势。1995年我国乙二醇进口量只有20.54万吨,2000年进口量突破100万吨达到104.97万吨,2008年更是增加到486.72万吨,进口依存度高达72.26%。 2、项目建设的条件分析: 合江县位于四川南部边缘,地处四川、贵州、重庆三省市的交界处,因长江和赤水河在此汇合而得名。合江是长江进出川的第一港口县,也是黔北物资通江达海的重要通道,是川、滇、黔、渝结合部的物资集散地和物流中心。全县幅员面积2422平方公里,辖27个乡镇,人口89万,县城人口超过12万,县城建成区面积6平方公里。全县地势较为低平,属亚热带湿润气候区,日照充足,雨量充沛,四季分明。合江距重庆120公里,距成都320公里,距泸州火车站50公里,距泸州蓝田机场49公里,正在修建的“宜-泸-渝高速公路”、“泸-遵高速公路”穿境而过,通车后到重庆外环线缩短到57公里,1小时内即可抵达重庆市区,将极大地缩短合江与成都、重庆、贵阳等周边城市的时空距离。境内长江航道全年可通航3000吨级船舶,最高

年产31万吨乙二醇项目环境影响评价报告

年产31万吨乙二醇项目 ——环境阻碍评价报告

目录 第一章总论 (1) 1.1 项目背景及由来 (1) 1.2 评价目的及原则 (2) 1.2.1评价目的 (2) 1.2.2评价原则 (2) 1.3 编制依据 (3) 1.3.1与环境爱护有关的法律、法规 (3) 1.3.2有关技术规定 (3) 1.3.3项目规划依据 (4) 1.4 评价标准 (4) 1.4.1环境质量标准 (4) 1.4.2污染物排放标准 (4) 1.5 评价范围 (5) 第二章建设项目概况 (6) 2.1 项目概况 (6) 2.1.1项目名称 (6) 2.1.2项目地点 (6)

2.1.3项目性质 (7) 2.2 项目规模、占地面积及厂区平面布置 (7) 2.2.1项目规模 (7) 2.2.2占地面积 (7) 2.2.3厂区平面布置 (7) 2.3 原材料及产品 (8) 2.3.1要紧原料 (8) 2.3.2辅助物料 (9) 2.3.3产品方案 (9) 2.4 总物料平衡 (10) 2.5 生产工艺及产污环节 (11) 2.5.1低气转化工段 (12) 2.5.2草酸二甲酯的制备和分离工段 (12) 2.5.3乙二醇的制备和分离工段 (13) 2.5.4亚硝酸甲酯的再生工段 (14) 第三章项目所在地环境现状 (16) 3.1 项目地理位置 (16) 3.2 自然环境 (17)

3.2.1地质、地形、地貌及土壤情况 (17) 3.2.2水文情况 (19) 3.2.3气候及气象情况 (20) 3.3 社会环境状况 (21) 第四章污染源调查与评价 (23) 4.1 废气污染源及污染物 (23) 4.2 废液污染源及污染物 (23) 4.3 固体废物污染源及污染物 (24) 4.4 噪声污染源分析 (24) 第五章环境阻碍预测及评价 (25) 5.1 施工期间环境阻碍预测及评价 (25) 5.1.1施工期环境空气阻碍分析 (25) 5.1.2 施工期的水环境阻碍分析 (26) 5.1.3 施工噪声的阻碍分析 (26) 5.1.4施工固体废物的阻碍分析 (27) 5.2 生产期间环境阻碍预测及评价 (28) 5.2.1 环境空气阻碍预测与评价 (28) 5.2.2水环境阻碍预测与评价 (28)

煤制乙二醇产业发展状况

煤制乙二醇产业发展状况

————————————————————————————————作者:————————————————————————————————日期:

煤制乙二醇产业发展状况-企业管理论文 煤制乙二醇产业发展状况 引言 乙二醇又名甘醇、乙撑二醇,是简单和最重要的脂肪族二元醇,作为一种重要的有机化工原料,它主要用来生产聚酯纤维(PET)、塑料、橡胶、聚酯漆、胶粘剂、非离子表面活性剂、乙醇胺以及炸药。也大量用作溶剂、润滑剂、增塑剂和防冻剂等。 乙二醇是一种重要的大宗基本化工原料,是世界上消费量最大的多元醇。 1煤制乙二醇 煤制乙二醇“即以煤代替石油乙烯生产乙二醇,即CO气相催化合成草酸酯和草酸酯催化加氢合成乙二醇”(简称“煤制乙二醇”)。 我国乙二醇产品主要用于生产聚酯、防冻液、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂和聚酯多元醇等[1]。聚酯系列产品耗用的乙二醇占世界产量的大部分。第二大用途是用于生产防冻液及化工中间产品的原料等,55%的乙二醇水溶液在-40℃时结冰。乙二醇的单甲醚或单乙醚是很好的溶剂,可溶解纤维、树脂、油漆和其他许多有机物。此外还可用于涂料、照相显影液、刹车液以及油墨等行业,用作过硼酸铵的溶剂和介质,用于生产特种溶剂乙二醇醚等。 2煤制乙二醇发展优势 2.1技术现状 目前国内以煤为原料制备乙二醇,主要有三条工艺路线: a、直接法:以煤气化制取合成气(CO+H2),再由合成气一步直接合成乙二醇。此技术的关键是催化剂的选择,在相当长的时期内难以实现工业化。

b、烯烃法:以煤为原料,通过气化、变换、净化后得到合成气,经甲醇合成,甲醇制烯烃(MTO)得到乙烯,再经乙烯环氧化、环氧乙烷水合及产品精致最终得到乙二醇。该过程将煤制烯烃与传统石油路线乙二醇相结合,技术较为成熟,但成本相对较高。 c、草酸酯法:以煤为原料,通过气化、变换、净化及分离提纯后分别得到CO 和H2,其中CO通过催化偶联合成及精制生产草酸酯,再经与H2进行加氢反应并通过精制后获得聚酯级乙二醇的过程。该工艺流程短,成本低,是目前国内受到关注最高的煤制乙二醇技术,通常所说的“煤制乙二醇”就是特指该工艺。 2.2成本现状 由表可得,当原油价格降至20美元/桶时,“煤制乙二醇”技术路线生产乙二醇的成本与石油路线相当。 当前世界石油制乙二醇的生产企业依然占主流。2011年~2012年期间,国内乙二醇各种生产工艺产能占比如下:石油制法为83%,生物质制法为12%,煤制法为5%,但在国际油价长期上升、煤价下跌的情况下,煤制乙二醇的远景更好。2013年~2015年,随着煤制乙二醇技术的逐渐成熟,企业将更加青睐这种制法。 2.3宏观经济政策现状

年产20万吨煤制乙二醇项目可行性实施报告

20万吨/年煤制乙二醇项目可行性研究报告

一、市场现状及预测 (一)市场状况 目前,我国乙二醇产品主要用于生产聚酯、防冻液、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂和聚酯多元醇等。其中聚酯是我国乙二醇的主要消费领域,其消费量约占国总消费量的94.0%,另外约6.0%用于防冻剂、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂以及聚酯多元醇等。近年来,我国聚酯(包括聚酯纤维、聚酯树脂和薄膜等)的生产发展很快,2000年生产能力只有595万吨,2006年已经增加到约2150万吨。据中国聚酯协会预测,2008年我国聚酯的产量将达到约1730万吨,对乙二醇的需求量将达到约605万吨;2010年聚酯的产量将达到约1900万吨,届时对乙二醇的需求量将达到约665万吨。加上在防冻剂以及其他方面的消费量,预计我国乙二醇的总需求量,2008年将达约636万吨,2010年将达到约710万吨。 (二)进出口及表观消费量 1、表观消费量 近10年来,由于聚酯工业需求强劲,国市场对乙二醇的需求保持快速增长态势。1995年我国乙二醇的表观消费量只有65.69万吨,2000年达到195.71万吨,年均增长率高达24.40%。进入21世纪以来,乙二醇的表观消费量继续大幅增长,2002年突破300万吨大关,达到301.99万吨,成为超过美国的世界第

一大乙二醇消费国,2006年更是达到562.04万吨,2001~2006年的年均增长率达到18.53%。近年来我国乙二醇的供需情况见表1。 2、进出口 虽然我国乙二醇生产能力和产量增长较快,但仍不能满足国聚酯等日益增长的市场需求,每年都得大量进口,且进口量呈逐年增长态势。1995年我国乙二醇进口量只有20.54万吨,2000年进口量突破100万吨达到104.97万吨,2006年更是增加到406.13万吨,进口依存度高达72.26%。 表1 近年来我国乙二醇的供需情况 单位:万吨/年 年份产量进口量出口量表观消 费量自给率/% 1997 70.74 19.93 2.36 88.31 80.10 1998 74.97 30.82 0.52 105.27 71.22 1999 84.38 56.69 0.013 141.06 59.82 2000 90.75 104.97 0.015 195.71 46.37 2001 80.75 159.71 0.23 240.23 33.61

以焦炉煤气制合成氨的主要工艺分析与选择

以焦炉煤气制合成氨的主要工艺分析与选择 景志林,张仲平(山西焦化股份有限公司,山西洪洞041606)2007-12-14 山西焦化股份有限公司现拥有80 kt/a合成氨,130 kt/a尿素的生产能力。公司拟建设15 Mt/a焦炉扩建项目(二期工程)。焦炉装置建成后,产生的焦炉煤气除自用外,可外供焦炉气32650 m3/h,这些焦炉气若不及时加以利用,不仅对当地大气环境造成不利的影响,还会造成能源的极大浪费。 对于富裕焦炉煤气利用问题,公司经过多方论证,考虑到多年氮肥生产的技术和管理优势,计划配套建设以焦炉煤气制180 kt/a合成氨,300 kt/a尿素的生产装置。本文介绍“18·30”项目合成氨制备中主要工艺技术路线的选择。 1 焦炉气配煤造气制合成氨的必要性 焦炉气生产合成氨类似天然气生产合成氨,焦炉煤气自身的特点是氢多碳少,C/H低,焦炉气成分如表1。单独用于合成氨生产时,原料气耗量大,弛放气排放量多,单位产品能耗高。必须补碳。 综合考虑,周边煤炭资源丰富,价格便宜,宜采用煤制气补碳,煤制气有效成分(H2+CO)高,可以把合成气调整合理,最大限度地利用原料气。 因此,要想取得好的经济效益,合理地利用原料资源,采用煤、焦、化一体化的联合流程,不仅将能源和环境保护结合起来,而且将传统的焦化工业与化学工业及化肥工业有机地结合起来,生产大宗支农产品——尿素,是新一代焦炉气综合利用的好途径。 2 工艺生产路线概述 将来自焦化厂净化后的剩余焦炉煤气,进入气柜进行混合、缓冲,然后通过罗茨鼓风机升压,湿法脱硫装置脱除焦炉气中的H2S,再加压至2.3 MPa,送干法脱硫装置,将气体中的总硫脱至7 mg/m3以下,利用深冷空分装置送来的富氧,混入蒸汽进行催化部分氧化转化,将气体中的甲烷及少量其他烃转化为CO和H2,转化后的高温气体经废锅回收热量降温后,补加蒸汽进入变换工序的中变炉,进行CO变换反应,调整CO含量至3%,然后进入ZnO 精脱硫槽,将气体中的总硫脱至(1~3)×10-6,再进入装有铜锌催化剂的低温变换炉,控制变换气中CO含量为0.3%。 灰熔聚粉煤气化炉生产的煤气,单独进行压缩、净化、中温变换,之后也进入ZnO 精脱硫槽,与转化后的中变气混合,一起进入低温变换炉,进行深度变换。变换后的低变气进入脱碳装置脱除CO2,控制脱碳气中CO2含量≤0.2%,再经甲烷化装置精制,使气体中的CO+CO2≤20×10-6,合格的氢氮气经合成气压缩机组,加压至31.4 MPa送往氨合成装置。氨合成采用31.4 MPa的高压合成工艺。流程示意如图1。 氨合成产生的放空气净氨后,作为转化装置预热炉的燃料气。

年产5万吨乙二醇工艺流程设计

成人高等教育 毕业设计(论文) 题目_________________________________ 学号_________________________________ 学生_________________________________ 联系电话_________________________________ 指导教师_________________________________ 教学站点_________________________________ 专业_________________________________ 完成日期_________________________________

论文题目 学生姓名教学站 专业班级 内 容 与 要 求 设计(论文)起止时间20 年月日至20 年月日指导教师签名 学生签名

学生姓名教学站点 专业、班级 论文题目 序号评审项目指标分值评分1 工作态度 对待工作严肃认真,学习态度端正。 2 能够正确处理工学矛盾,按照要求按时完成各阶段工作任务。 2 2 工作能力 与水平 能够综合和正确利用各种途径收集信息,获取新知识。 1 能够应用基础理论与专业知识,独立分析和解决实际问题。 1 毕业设计(论文)所得结论具有应用或参考价值。 1 基本具备独立从事本专业工作的能力。 1 3 论文质量论文条理清晰,结构严谨;文笔流畅,语言通顺。 2 方法科学、论证充分;专业名词术语使用准确。 2 设计类计算正确,工艺可行,设计图纸质量高,标准使用规范。 4 工作量论文正文字数达到8000及以上。不足8000字的,每少500字 扣2分。 8 5 论文格式论文正文字体字号使用正确,图表标注规范。 3 论文排版、打印、装订符合《西安石油大学继续教育学院毕业 设计(论文)撰写规范》的要求。 6 6 创新工作中有创新意识;对前人工作有改进、突破,或有独特见解。 1 是否同意参加评阅(填写同意或者不同意): 总分30 说明有下列情况之一的毕业设计(论文)不得参加评阅:1、毕业设计(论文)选题或内容与所学专业不相符的;2、毕业设计(论文)因1/2以上内容与他人论文或文献资料相同,被认定为雷同的;3、正文字数不足6000字的。 评语: 指导教师:年月日

焦炉煤气中萘含量测定

煤气中萘含量测定方法(苦味酸法) 1 苦味酸法 1.1 原理 煤气中萘系物(含萘、甲基萘等),在通过苦味酸溶液时生成结合物沉淀,将过滤后的沉淀溶于丙酮中,用标准碱液滴定,但煤气中含有茚等某些不饱和烃也能部分地与苦味酸生成结合物沉淀,以一氯化碘溶液加以校正。在测定中控制一定温度,并在测定结果中加上相应校正值,以求得正确的粗萘含量。 1.2 试剂和材料 除非另有说明,在分析中仅有使用确认为分析纯的试剂和蒸馏水或去离子水或相当纯度的水。 a) 硫酸(H2SO4):密度为 1.84g/mL,含量95%~98%; b) 氢氧化钠(NaOH); c) 硫代硫酸钠(Na2S2O3·5H2O); d) 苦味酸(2、4、6三硝基酚)〔C6H2OH(NO2)3〕; e)乙酸铅〔Pb(CH3COO)2·3H2O〕化学纯; f)碘化钾(KI); g)丙酮(CH3COCH3); h)冰乙酸(CH3COOH); i)一氯化碘(ICl)化学纯; j)可溶性淀粉; k)溴百里香酚蓝(C27H28O5Br2S);

l) 硫酸溶液(5→100):量取5mL硫酸,缓缓注入约70mL水中,冷却,稀释至100mL; m) 乙酸铅溶液(50g/L):称取5g乙酸铅,溶于70mL水中,加1mL 冰乙酸,用水稀释至100mL; n) 一氯化碘溶液:称取25g一氯化碘液体,倒入1500mL冰乙酸中完全溶解,置于棕色瓶中,放置于干燥暗处; o) 碘化钾溶液(100g/L):称取100g碘化钾,溶于800mL水中,稀释至1000mL; p)氢氧化钠标准滴定溶液〔c(NaOH)=0.1mol/L〕:按GB/T 601-2002中4.1制备; q)硫代硫酸钠标准滴定溶液〔c(Na2s2o3)=0.05mol/L〕:按GB/T 601-2002中4.6稀释一倍制备; r) 苦味酸溶液:将1瓶25g的苦味酸溶解在2000mL蒸馏水中,煮沸,冷却,过滤,将其澄清液用氢氧化钠标准滴定溶液〔c(NaOH)=0.1mol/L〕滴定,配制成下列浓度: 1)洗涤液〔c(苦味酸)=0.02mol/L〕; 2)13℃~18℃的吸收液〔c(苦味酸)=0.042mol/L〕; 3)0℃的吸收液〔c(苦味酸)=0.033mol/L〕; 吸收过萘的苦味酸溶液可汇集后煮沸、浓缩、冷却、过滤,将其澄清液再配置成苦味酸溶液〔c(苦味酸)=0.033mol/L〕或〔c(苦味酸)=0.042mol/L〕,重新使用。 s)淀粉指示液(5g/L):称取1g可溶性淀粉,加入10mL水

年产20万吨乙二醇项目初步设计说明书

年产20万吨乙二醇项目初步设计说明书

目录 第一章总论 (12) 1.1项目概况 (12) 1.2设计依据 (12) 1.3设计原则 (12) 1.4产品规模及方案 (13) 1.4.1项目规模 (13) 1.4.2产品方案 (13) 1.5原料来源 (14) 1.6辅助设计软件 (14) 第二章技术经济 (16) 2.1 工程概况 (16) 2.2 设计依据 (16) 2.3主要经济数据 (16) 2.4表格 (16) 第三章总图运输 (18) 3.1设计依据 (18) 3.1.1.设计法规和标准、规 (18) 3.2设计围 (20) 3.3厂区概况 (20) 3. 3.1厂址位置 (20) 3. 3.2厂址交通条件 (21) 3.3.3 环境治理条件 (24) 3.3.4 产业基础条件 (25) 3. 3.5 公用工程条件 (25) 3.3.6 人力资源条件 (26) 3.4总平面布置 (27) 3.4.1总平面布置的一般要求 (28)

3.4.2 总平面布置的要求 (31) 3.4.3 厂区总体布局概述 (32) 3.4.4 总平面布置的各项技术指标 (32) 3.4.5 工艺装置的布置 (33) 3.4.6 辅助生产及公用工程设施 (33) 3.4.7 仓储设施的布置 (33) 3.4.8 运输设施的布置 (34) 3.4.9 生产管理及生活服务的设施 (34) 3.5 场运输设计 (36) 3.5.1 厂运输设计要求 (36) 3.5.2 本厂运输设计 (37) 第四章化工工艺及系统 (38) 4.1项目背景 (38) 4.2生产工艺的选择 (40) 4.2.1工艺方案的比较 (40) 4.2.2工艺方案的确定 (41) 4.3工艺简要流程图: (42) 4.3.1环氧乙烷生产 (42) 4.3.2乙二醇生产 (43) 4.4工艺路线简介 (43) 4.4.1环氧乙烷生产工段 (43) 4.4.2二氧化碳吸收工段 (49) 4.4.3乙二醇生产工段 (53) 4.4.4乙二醇精制工段 (63) 4.4.5乙二醇生产全流程 (65) 4.5催化剂的选择 (65) 4.5.1银催化剂的选择 (65) 4.5.2负载型双核桥联配合物催化剂 (66) 4.5.3碳酸乙烯酯水解催化剂 (66)

30万吨煤制乙二醇

东华工程科技股份有限公司技术方案 目录 1. 产品方案和产品规模 2. 工艺技术路线选择 3. 工艺流程简述 4. 公用工程简述 5. 消耗 6. 投资估算 7. 技术经济分析 1. 产品方案和产品规模 义马煤业综能有限责任公司现正在建设一套30 万吨/ 年的甲醇 项目,由于现在甲醇市场效益的降低,公司预以现有的流程生产乙二醇产品。原有的气化、变换、甲醇洗等装置不变,公用工程规模做相应大小的修改,增上H2/CC 分离、草酸二甲酯合成、乙二醇合成和精馏等装置,达到生产乙二醇的要求。目前根据以前甲醇气化装置的能力,现在乙二醇正常操作的能力如下:产品方案:乙二醇 产品规模:31.2 万吨/年 操作时间:8000小时/年 2. 工艺技术路线选择 传统乙二醇生产技术路线主要为石油路线,采用乙烯为原料,通过环氧乙

烷再生产乙二醇;由于石油价格的不断攀升,以及中国的石油缺口越来越大,使得采用以煤为原料,通过合成气生产乙二醇技术得到快速发展,并使得以煤为原料代替石油路线生产乙二醇成为可能。 日本宇部兴产采用合成气(CO+H)2 生产草酸二甲酯的工业化生产装置已经稳定运行了20 多年,且宇部兴产也对草酸二甲酯加氢生产乙二醇进行了催化剂筛选和实验室试验,并获得了很高的转化率和选择性。 因此,本技术方案拟采用日本宇部的草酸二甲酯生产技术,以及宇部筛选的催化剂加氢生产乙二醇。 工艺流程简述 气化技术采用美国SES公司的U-gas气化工艺。3.1 煤干燥来自煤贮运的原料煤,通过皮带送入四齿辊破碎机,破碎到8mn后, 去干燥窑进行干燥,干燥后的煤水分不超过6.87%。 3.2 气化 干燥后的煤粉通过管状皮带输送到气化框架上的缓冲煤斗,通过锁斗、加料罐把煤粉送入的气化炉,在蒸汽和纯氧的作用下,气化成粗煤气。气化压力1.2MPa温度1050C。未反应的煤粉通过第一旋分分离器和第二旋风分离器后循环至气化炉。粗煤气通过余热锅炉回收热量后去高效旋风分离器。 3.3 除尘 除尘系统由高效旋风分离器、陶瓷过滤器及输粉装置以及湿法洗涤组成。3.4 变换 来自气化装置的合成气中,H2/CO比例不符合乙二醇合成的需要,需要设置变换工段,调整H2和CO的比例,使H2/CO 2。变换工艺采用国产耐硫变换催化

内蒙古鄂托克旗建元煤化建设焦炉煤气综合利用项目

58四川化工第22卷2019年第3期;简讯 宁夏虽昆鹏清洁能源年产40万吨乙二醇项目开工 宁夏鲍鹏清洁能源有限公司年产40万吨乙二醇项目于2019年3月18日正式开工。项目总投资43亿元,采用丹化通辽金煤专利技术和工艺路线,由中国天辰工程公司设计、中国化学第六建设工程公司和中国化学第十六建设工程公司负责建设,主要建设气化装置、空分装置、低温甲醇洗装置、净化冷冻装置、变换及热回收装置、合成装置、精制装置及公用设施。该项目计划于2021年9月建成,达产达效后,每年将实现销售收入25.8亿元、利润总额7.8亿元、利税5.7亿元。该项目的建设有利于推动煤炭清洁高效利用、保障石化产业安全、促进石化原料多元化,对宁夏自治区和宁东基地产业转型升级、新旧动能转换具有重要引领和示范带动作用。 (汪家铭) 湖北美洋化肥建设年产15万吨硫酸钾缓控释专用肥等项目 湖北美洋化肥科技有限公司投资5.8亿元,拟在湖北省宜昌市宜都市化工园区建设年产15万吨硫酸钾缓控释专用肥和年产5万吨生物有机肥及微生物菌剂肥项目。项目现已进入土建施工阶段,建设内容包括新建年产15万吨硫酸钾缓控释专用肥生产线1条,配套专用厂房5000平方米,仓库20000平方米。同时新建年产5万吨生物有机肥及生菌剂肥生1,配套2400方米,发酵库房6000平方米,成品库7200平方米,原料库7200平方米。项目由湖北润天环保科技有限公司承担环评工作,日前发布了该项目的环境影响评价第一次公示$(汪家铭) 河南金大地化工建设年产18万吨三聚氟胺及尾气综合回收项目 河南金大地化工有限责任公司拟在河南省潔河市建设年产18万吨三聚氧胺及尾气综合回收项目,中南金尚环境工程有限公司承担了本项目的环境影响评价工作。建设地点位于舞阳县产业集聚区广发路以南、创业路以西,占地面积150亩,总建筑面积10万平方米。生产工艺以尿素为原料,采用加压循环法制取三聚氧胺。三胺尾气采用氨碳分离,副产二氧化碳和氨送本公司联碱装置制取60万吨小苏打和50万吨氯化鞍。主要生产设备有反应器3台、结晶器3台、三鞍捕集器6台、尿素洗涤塔3台、热气过滤器6台、热气冷却器6台、熔盐炉6台、载气冷气风机3台、载气循环风机3台。(汪家铭) 内蒙古鄂托克旗建元煤化建设焦炉煤气综合利用项目 内蒙古鄂托克旗建元煤化科技有限公司焦炉煤气综合利用项目位于鄂尔多斯市鄂托克旗棋盘井工业园内,项目以建元煤化科技公司420万吨焦化装置所产的焦炉气为原料,充分利用焦炉煤气富含甲烷气、氢气的特点,进行焦炉煤气变换、脱硫脱碳,深冷分离制取LNG$工艺流程为富氢气一部分经过液氮洗后合成液氨,富氢气另一部分送至PSA提氢装置提取纯氢气,送乙二醇装置使用。工艺生产装置分为焦炉煤气制LNG联产合成氨装置、煤制合成气装置、乙二醇装置、常压气化制取燃料气装置$主要产品包括年产LNG36万吨、液氨60万吨、尿素40万吨$(汪家铭)

年产20万吨煤制乙二醇工厂初步设计毕业设计

年产20万吨煤制乙二醇工厂初 步设计毕业设计 目录 1 总论 (1) 1.1项目概述及背景资料 (1) 1.1.1背景简介 (1) 1.1.2乙二醇的理化性质 (4) 1.1.3乙二醇的用途 (5) 1.2项目市场分析 (5) 1.2.1乙二醇市场分析 (5) 1.2.2 乙二醇发展前景 (6) 2工艺设计方案 (7) 2.1设计目标 (7) 2.2工艺路线的选择 (7) 2.2.1 环氧乙烷直接水合法 (7) 2.2.2 环氧乙烷催化水合法 (8) 2.2.3碳酸乙烯酯法 (8) 2.2.4合成气直接法 (9) 2.2.5 草酸酯合成法 (10) 2.3技术方案 (11) 2.3.1亚硝酸甲酯再生 (11) 2.3.2 CO偶联技术 (15) 2.3.3 DMC-MeOH分离技术 (17) 2.3.4乙二醇精制 (21) 3 Aspen工艺流程模拟简述 (24) 3.1亚硝酸甲酯再生工段 (24)

3.1.1反应精馏 (24) 3.1.2双效精馏 (26) 3.2羰化偶联工段 (30) 3.3 DMO加氢工段 (35) 3.3.1加氢反应过程模拟 (35) 3.4乙二醇精制工段 (37) 4 物料衡算 (38) 4.1物料衡算的原理和准则 (38) 4.2酯化工段物料衡算 (39) 4.3羰化工段物料衡算 (39) 4.4 DMO加氢工段物料衡算 (41) 4.5乙二醇精制工段物料衡算 (43) 5 热量衡算 (44) 5.1概论 (44) 5.2热量衡算原则 (44) 5.3热量衡算 (45) 5.3.1酯化工段能量衡算 (45) 5.3.2 羰化偶联工段能量衡算 (45) 5.3.3DMO加氢工段 (45) 5.3.4乙二醇精制工段 (46) 5.4换热网络设计 (46) 5.4.1概述 (46) 5.4.2换热网络设计 (46) 6 设备选型 (52) 6.1化工设备选型的原则 (52) 6.2反应器设计 (52) 6.2.1羰化反应器设计 (52) 6.3塔设备设计 (67) II

焦炉煤气制天然气测算表

焦炉煤气制天然气不同工艺路线投资、成本、回收期对比测算 焦炉煤气制NG或CNG的技术参数比较 项目直接提纯天然气提纯天然气和H2 甲烷化生产天然气备注原料气量 Nm3/h 25000 25000 25000 100万吨焦化为例天然气产量 Nm3/h 6000 6000 8100 H2产量 Nm3/h ~12000 ~ 燃料尾气 Nm3/h ~19000 ~7000 ~11500 返回作燃料消耗 电耗 KW 3000 6200 7000 压缩前循环水消耗 t/h 300 600 700 蒸汽消耗 t/h 1 1 外送11 脱盐水消耗 t/h ~~12 天然气加工成本元/Nm3 约0.4 约0.4 约0.5 不计原料成本氢气加工成本元/Nm3 ~0.165 ~不计原料成本投资(万元RMB)约8500 约13000 约12000 注:以上为上海华西化工科技公司数据 焦炉煤气成本(元/m3)0.55 0.55 0.55 焦炉煤气总成本(元/h)13750 13750 13750 天然气原料成本(元/m3) 2.29 2.29 1.70 天然气制造成本(元/m3) 2.69 2.69 2.20 天然气制造成本(元/h)16150.00 天然气市场价格(元/m3) 3.50 3.50 3.50 天然气毛利(元/m3)0.81 0.81 1.30 天然气毛利(万元/年)3880.00 3880.00 8440.00 氢气市场价格(元/m3) 1.8 氢气收入(元/h)21600 氢气加工成本(元/h)1980 氢气增收(元/h)19620 氢气增收(万元/年)15696 天然气氢气联产毛利(万元/年)19576 投资回收期(年) 3 1 2

焦炉煤气制LNG工艺流程简述.

徐州东兴能源有限公司 焦 炉 煤 气 制 L N G 流 程 简 述

焦炉煤气制 LNG流程简述 焦化厂送来的焦炉煤气经过二期煤气管道CG0000-1200- BIF4然后通过偏心紧急切断阀XV11101和紧急停车疏散阀XSV11101及XV11102,(阀前设有氧含量自动分析仪AT11101、温度TE11101、压力指示PG11151、PT11101、取样AP11111)CG1101-1200-BIF4管道上(有N1102-65-B2F1氮气置换管线)进入焦炉气预处理1100#工序,工序有脱油脱萘器T1101A、B、C(每台脱油脱萘塔配有LS1103A、B、C-80蒸汽热煮管线及下部加热器用蒸汽管线LS1102A、B、C-32- B2F4-1-H及疏水管线SC1102A、B、C-32-B2F4-P和N1101-65-B2F1氮气置换管线和放空管线VT1101A、B、C-100-B2F4-1和放空气总管VT1101-150-B2F4-1阻燃器SP11101,以利于置换和热煮),经总管CG1101-1200-BIF4来的焦炉煤气分别通过CG1102A、B、C-900- BIF4支管和手动蝶阀后进入脱油脱萘器T1101A、B、C被焦炭吸收焦油和萘后、从上部通过CG1103A、B、C-900-BIF4支管和手动蝶阀后汇入总管CG1104-1200-B1F4去1200#焦炉气气柜工序1100#进出口设有测温测压设施和排污收集隔油池X1101。从预处理出来的焦炉煤气通过CG1201-1200-B1F4然后通过两个支管CG1202-800-B1F4 和CG1203-800-B1F4进入30000M3气柜缓冲储存和进一步除尘净化后由出口支管CG1204-800-B1F4 CG1205-800-B1F4汇入总管CG1206-1200-B1F4送到1300#焦炉煤气湿法脱硫工序。气柜进出口管道设有放空管线VT1201-150-B1F4和VT1204-150-B1F4,并设有蒸