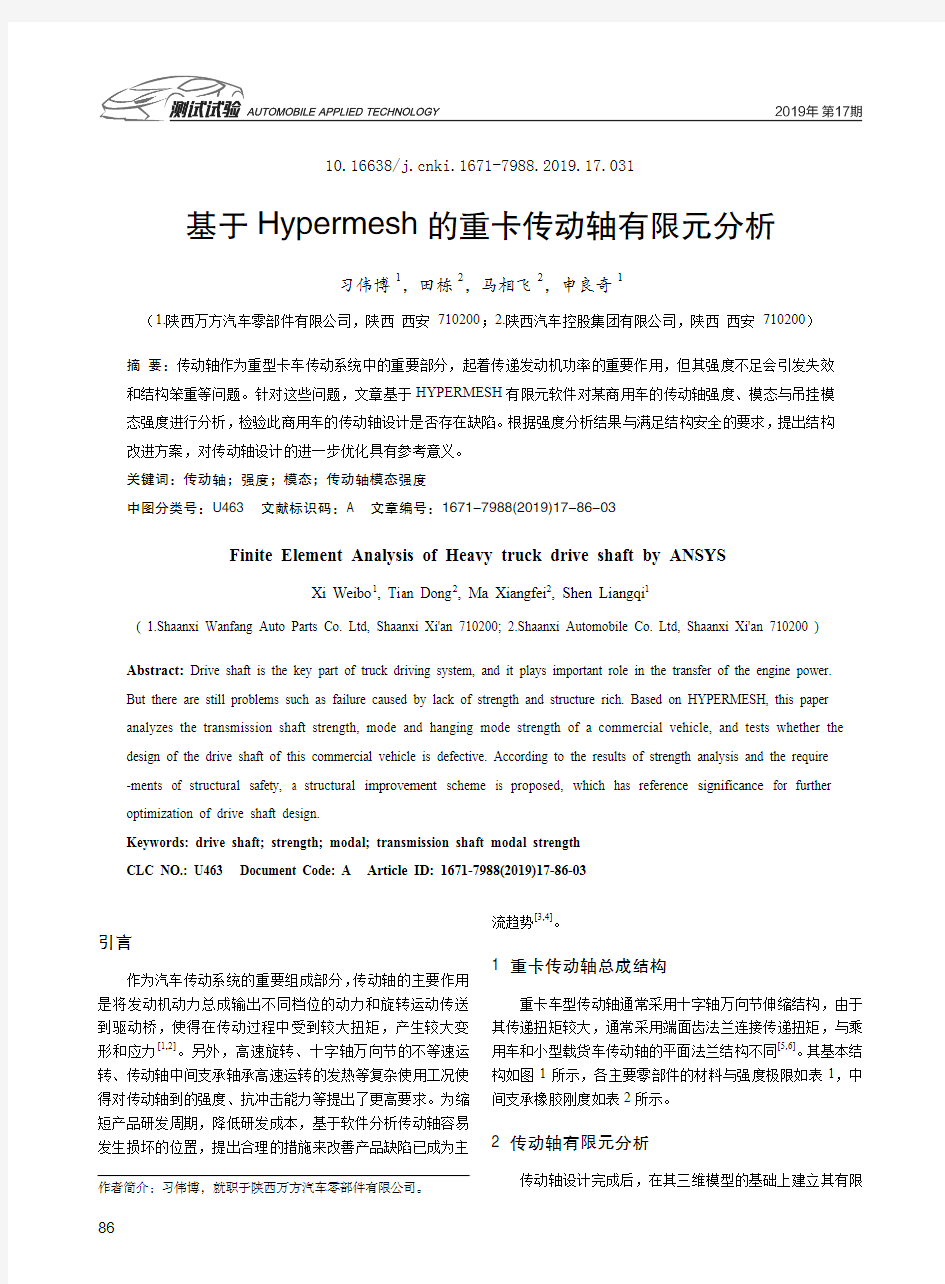

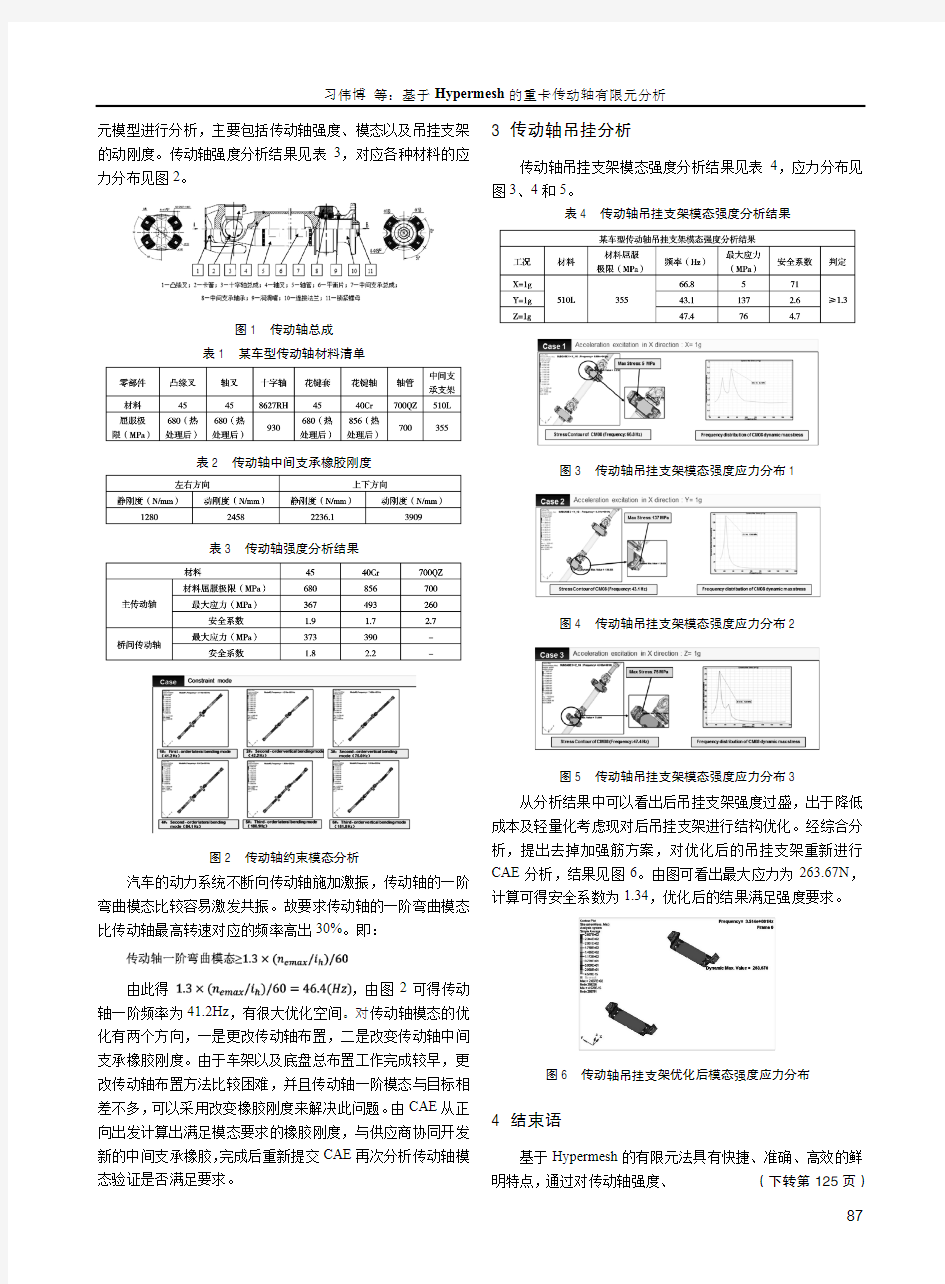

基于Hypermesh的重卡传动轴有限元分析

某轻客接附点局部动刚度研究分析(精)

某轻客接附点局部动刚度分析(精)

————————————————————————————————作者:————————————————————————————————日期: 2

3 某轻客白车身接附点局部动刚度分析 BIW Input Point Inertance Analysis of Light Bus 王纯 雷应锋 崔璨 李翠霞 昃强 (长安汽车北京研究院 北京100195) 摘 要:本文应用Altair 公司的HyperWorks 软件,建立了某轻型客车白车身有限元模型,对白车身接附点进行动刚度分析及优化,并通过试验与仿真结果对比,验证了模型和分析方法的正确性。 关键词:白车身 接附点 动刚度HyperWorks 有限元 Abstract: To achieve the BIW IPI analysis and optimization of light bus, the CAE model of the BIW is operated by HyperWorks. By comparing the results of simulation and testing, the correctness of the model and the analytical method was verified. Key words: BIW, Input point, IPI, HyperWorks CAE 1 引言 目前,随着消费者对汽车的要求越来越高,对汽车的认识也越来越成熟,汽车的NVH 性能逐渐成为消费者非常关注的性能指标之一,同时也是区分汽车档次的重要指标之一。因此,在汽车研发设计之初就必须考虑到整车的NVH 性能问题。在整车NVH 分析中,车身系统既是直接向车内辐射噪声的响应器,又是传递各种振动、噪声的重要环节,因此它的吸声、隔声特性对减少车内噪声和振动有着重要的意义[1]。 白车身接附点局部动刚度考察的是在所关注的频率范围内该点局部区域的刚度水平,刚度过低必然影响隔振效果并引起更大的噪声,因此该性能指标对整车NV H 性能有较大的影响,是在整车NVH 分析中首先要考虑的因素。NVH

传动轴有限元分析

汽车结构有限元分析 研究报告 姓名: 班级: 学号: 盐城工学院汽车工程学院

传动轴有限元分析研究报告 盐城工学院汽车工程学院车辆工程专业江苏,盐城226000 摘要: ANSYS软件是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,是世界范围内增长最快的计算机辅助工程(CAE)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换,如,Alogor, I-DEAS,CAD等。ANSYS 有限元软件包是一个多用途的有限元法计算机设计程序,可以用来求解结构、流体、电力、电磁场及碰撞等问题。因此它可应用于以下工业领域:航空航天、汽车工业、生物医学、桥梁、建筑、电子产品、重型机械、微机电系统、运动器械等。传动轴是最常件的零件,该零件结构较为简单,操作方便,加工精度高,价格低廉,因此得到了广泛的使用。目前很多传动轴都做了适当的改进,使其适用性得到了更大的提高。 本设计是基于 ANSYS软件来汽车曲柄连杆机构行分析。与传统的计算相比,借助于计算机有限元分析方法能更加快捷和精确的得到结果。设置正确的模型、划分合适的网格,并合理设置求解过程,能够准确的获得分析模型各个部位的应力、变形等结果。对零件的设计和优化有很大的参考作用。 关键词:三维建模,曲柄连杆机构,有限元,ANSYS,动静态分析 引言 随着发动机强化指标的不断提高,曲柄连杆机构的工作条件更加复杂。在多种周期性变化载荷的作用下,如何在设计过程中保证曲柄连杆机构中的主要部件曲轴具有足够的疲劳强度和刚度及良好的动静态力学特性成为机构设计中的关键性问题[3]。由于在实际工况中曲轴承受活塞、连杆传递的爆发压力的交变载荷作用,受力情况极其复杂。采用传统的单纯有限元分析方法,很难完成对曲轴运行过程中动态变化边界条件的描述[4-5]。为了真实全面地了解曲轴在实际运行工况下的力学特性,本课题通过运用CAD软件建立曲柄连杆机构各组成零件的几何模型,确定机构的质量特性参数,通过有限元分析软件Hyperworks和MSC.Nastran的联合仿真,对曲轴和连杆进行自由模态分析,输出振型和频率,将生成的模态中性文件导入ADAMS/View中建立曲柄连杆机构的多柔体动力学模型,应用durability 模块仿真分析曲轴和连杆在爆发压力和惯性力作用下的疲劳应力,由此可以清楚地了解曲轴和连杆在工作过程中各部分的应力,应变,迅速找到危险部位,为机构的优化设计奠定基础。

有限元分析大作业报告

有限元分析大作业报告 试题1: 一、问题描述及数学建模 图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较: (1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算; (2)分别采用不同数量的三节点常应变单元计算; (3)当选常应变三角单元时,分别采用不同划分方案计算。 该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图所示。 二、采用相同单元数目的三节点常应变单元和六节点三角形单元计算 1、有限元建模 (1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences 为Structural (2)选择单元类型:三节点常应变单元选择的类型是Solid Quad 4 node182;六节点三角形单元选择的类型是Solid Quad 8 node183。因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。 (3)定义材料参数:弹性模量E=2.1e11,泊松比σ=0.3 (4)建几何模型:生成特征点;生成坝体截面 (5)网格化分:划分网格时,拾取lineAB和lineBC,设定input NDIV 为15;拾取lineAC,设定input NDIV 为20,选择网格划分方式为Tri+Mapped,最后得到600个单元。

(6)模型施加约束:约束采用的是对底面BC 全约束。大坝所受载荷形式为Pressure ,作用在AB 面上,分析时施加在L AB 上,方向水平向右,载荷大小沿L AB 由小到大均匀分布。以B 为坐标原点,BA 方向为纵轴y ,则沿着y 方向的受力大小可表示为: }{*980098000)10(Y y g gh P -=-==ρρ 2、 计算结果及结果分析 (1) 三节点常应变单元 三节点常应变单元的位移分布图 三节点常应变单元的应力分布图

万向传动轴设计说明书

汽车设计课程设计说明书 设计题目:上海大众-桑塔纳志俊万向传动 轴设计 2014年11月28日

目录 1前言 2设计说明书 2.1原始数据 2.2设计要求 3万向传动轴设计 3.1万向节结构方案的分析与选择3.1.1十字轴式万向节 3.1.2准等速万向节 3.2万向节传动的运动和受力分析3.2.1单十字轴万向节传动 3.2.2双十字轴万向节传动 3.2.3多十字轴万向节传动 4 万向节的设计与计算 4.1 万向传动轴的计算载荷 4.2传动轴载荷计算

4.3计算过程 5 万向传动轴的结构分析与设计计算 5.1 传动轴设计 6 法兰盘设计

前言 万向传动轴在汽车上应用比较广泛。发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。本设计注重实际应用,考虑整车的总体布置,改进了设计方法,力求整车结构及性能更为合理。传动轴是由轴管、万向节、伸缩花键等组成。伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。

2 设计说明书 2.1 原始数据 最大总质量:1210kg 发动机的最大输出扭矩:Tmax=140N·m(n=3800r/min); 轴距:2656mm; 前轮胎选取:195/60 R14 、后轮胎规格:195/60 R14 长*宽*高(mm):4687*1700*1450 前轮距(mm);1414 后轮距(mm):1422 最大马力(pa):95 2.2 设计要求 1.查阅资料、调查研究、制定设计原则 2.根据给定的设计参数(发动机最大力矩和使用工况)及总布置图,选择万向传动轴的结构型式及主要特性参数,设计出一套完整的万向传动轴,设计过程中要进行必要的计算与校核。 3.万向传动轴设计和主要技术参数的确定 (1)万向节设计计算 (2)传动轴设计计算 (3)完成空载和满载情况下,传动轴长度与传动夹角变化的校核 4.绘制万向传动轴装配图及主要零部件的零件图 3 万向传动轴设计 3.1 万向节结构方案的分析与选择 3.1.1 十字轴式万向节 普通的十字轴式万向节主要由主动叉、从动叉、十字轴、滚针轴承及其轴向定位件和橡胶密封件等组成。

十字轴万向节建模及有限元分析

十字轴三维建模 1.建立直径57高87的圆柱 1)单击圆柱命令,指定矢量(+Z),和起始点(0,-43.5,0) 2)输出直径57,高度87 2. 在已有圆柱体的上下端面,建立直径51,高9圆柱体 3.在上述阶梯轴的上下端面,建立直径45高30的圆柱体,得到如下模型 4.插入-关联复制-实例特征-圆形阵列,选择所有已经建成的特征,确定,按图示设定阵列参数,确定,选择‘点和轴’,选择X轴,确定,得到如下模型

5.倒斜角,4x4 6.倒圆角R25 选择交叉的4条边,输出如图参数

7.单击“孔命令,选择任意两个不平行端面圆的圆心,按图示设定参数后,确定 8.对每个孔倒斜角,1x1,得到最后的十字轴模型

万向节叉三维建模 1.建立地面圆柱体直径165高20 指定点为坐标原点,指定矢量为+Z 2.拉伸耳环主体 1)选择‘拉伸’,单击截面中的‘绘制曲线’,选择现有平面的YZ平面,进入草绘环境。按照二维图纸绘制拉伸截面,绘制完成后,单击“完成草图”退出草图界面 2)按如下设置参数后,单击‘确定’,完成耳环主体的拉伸,如图

3.切除部分实体 1)选择‘拉伸’,单击截面中的‘绘制曲线’,选择现有平面的XZ平面,进入草绘环境。按照二维图纸绘制拉伸截面,绘制完成后,单击“完成草图”退出草图界面 2)按如下设置参数(注:布尔运算,选择‘求差’),单击‘确定’,完成耳环主体的拉伸,如图

4. 切除部分实体 1)选择‘拉伸’,单击截面中的‘绘制曲线’,选择现有平面的XZ平面,进入草绘环境。按照二维图纸绘制拉伸截面,绘制完成后,单击“完成草图”退出草图界面 2)按如下设置参数(注:布尔运算,选择‘求差’),单击‘确定’,完成耳环主体的拉伸,如图

华科大有限元分析题及大作业题答案——船海专业(DOC)

姓名:学号:班级:

有限元分析及应用作业报告 一、问题描述 图示无限长刚性地基上的三角形大坝,受齐顶的水压力作用,试用三节点常应变单元和六节点三角形单元对坝体进行有限元分析,并对以下几种计算方案进行比较: 1)分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算; 2)分别采用不同数量的三节点常应变单元计算; 3)当选常应变三角单元时,分别采用不同划分方案计算。

二、几何建模与分析 图1-2力学模型 由于大坝长度>>横截面尺寸,且横截面沿长度方向保持不变,因此可将大坝看作无限长的实体模型,满足平面应变问题的几何条件;对截面进行受力分析,作用于大坝上的载荷平行于横截面且沿纵向方向均匀分布,两端面不受力,满足平面应变问题的载荷条件。因此该问题属于平面应变问题,大坝所受的载荷为面载荷,分布情况及方向如图1-2所示,建立几何模型,进行求解。 假设大坝的材料为钢,则其材料参数:弹性模量E=2.1e11,泊松比σ=0.3 三、第1问的有限元建模 本题将分别采用相同单元数目的三节点常应变单元和六节点三角形单元计算。 1)设置计算类型:两者因几何条件和载荷条件均满足平面应变问题,故均取Preferences为Structural 2)选择单元类型:三节点常应变单元选择的类型是PLANE42(Quad 4node42),该单元属于是四节点单元类型,在网格划分时可以对节点数目控制使其蜕化为三节点单元;六节点三角形单元选择的类型是PLANE183(Quad 8node183),该单元属于是八节点单元类型,在网格划分时可以对节点数目控制使其蜕化为六节点单元。因研究的问题为平面应变问题,故对Element behavior(K3)设置为plane strain。 3)定义材料参数 4)生成几何模 a. 生成特征点 b.生成坝体截面 5)网格化分:划分网格时,拾取所有线段设定input NDIV 为10,选择网格划分方式为Tri+Mapped,最后得到200个单元。 6)模型施加约束: 约束采用的是对底面BC全约束。 大坝所受载荷形式为Pressure,作用在AB面上,分析时施加在L AB上,方向水平向右,载荷大小沿L AB由小到大均匀分布(见图1-2)。以B为坐标原点,BA方向为纵轴y,则沿着y方向的受力大小可表示为: ρ(1) = gh P- =ρ g = - 10 {* } 98000 98000 (Y ) y

传动轴设计说明书

商用汽车万向传动轴设计 摘要 万向传动轴在汽车上应用比较广泛。发动机前置后轮或全轮驱动汽车行驶时,由于悬架不断变形,变速器或分动器的输出轴与驱动桥输入轴轴线之间的相对位置经常变化,因而普遍采用可伸缩的十字轴万向传动轴。本设计注重实际应用,考虑整车的总体布置,改进了设计方法,力求整车结构及性能更为合理。传动轴是由轴管、万向节、伸缩花键等组成。伸缩套能自动调节变速器与驱动桥之间距离的变化;万向节是保证变速器输出轴与驱动桥输入轴两轴线夹角发生变化时实现两轴的动力传输;万向节由十字轴、十字轴承和凸缘叉等组成。传动轴的布置直接影响十字轴万向节、主减速器的使用寿命,对汽车的振动噪声也有很大影响。在传动轴的设计中,主要考虑传动轴的临界转速,计算传动轴的花键轴和轴管的尺寸,并校核其扭转强度和临界转速,确定出合适的安全系数,合理优化轴与轴之间的角度。 关键字:万向传动轴、伸缩花键、十字轴万向节、临界转速、扭转强度

概述 汽车上的万向传动轴一般是由万向节、轴管及其伸缩花键等组成。主要是用于在工作过程中相对位置不断变化的两根轴间传递转矩和旋转运动。 在动机前置后轮驱动的汽车上,由于工作时悬架变形,驱动桥主减速器输入轴与变速器输出轴间经常有相对运动,普遍采用万向节传动(图1—1a、b)。当驱动桥与变速器之间相距较远,使得传动轴的长度超过1.5m时,为提高传动轴的临界速度以及总布置上的考虑,常将传动轴断开成两段,万向节用三个。此时,必须在中间传动轴上加设中间支承。 在转向驱动桥中,由于驱动桥又是转向轮,左右半轴间的夹角随行驶需要而变,这是多采用球叉式和球笼式等速万向节传动(图1—1c)。当后驱动桥为独立悬架结构时也必须采用万向节传动(图1—1d)。 万向节按扭转方向是否有明星的弹性,可分为刚性万向节和挠性万向节两类。刚性万向节又可分为不等速万向节(常用的为普通十字轴式),等速万向节(球叉式、球笼式等),准等速万向节(双联式、凸块式、三肖轴式等)。 万向节传动应保证所连接两轴的相对位置在预计范围内变动时,能可靠地传递动力,保证所连接两轴尽可能同步运转,由于万向节夹角而产生的附加载荷、振动和噪声应在允许范围内。

白车身接附点局部动刚度分析

白车身接附点局部动刚度分析 肖攀 周定陆 周舟 长安汽车股份有限公司汽车工程研究院

白车身接附点局部动刚度分析 BIW INPUT POINT INERTANCE ANALYSIS 肖攀 周定陆 周舟 (长安汽车股份有限公司汽车工程研究院,重庆401120) 摘 要: 白车身接附点的局部动刚度对整车的NVH性能有较大的影响,是在整车NVH分析中需要首先考虑的因素。MSC Nastran对于整车的中低频NVH分析有一套完整的解决方案,本文中的IPI分析是其中的一种方案。 关键词:白车身,有限元,接附点,动刚度,源点导纳 Abstract:The local dynamic stiffness of attaching points is the key point to NVH performance of a vehicle, and it should be considered first in NVH analysis. MSC Nastran can provide a series of solutions for normal frequency NVH analysis of total vehicle, and IPI analysis in this paper is one of these solutions. Key words: BIW, CAE, NVH, IPI, MSC Nastran 1 前言 随着消费者对汽车的要求越来越高和对汽车认识的成熟,汽车的NVH性能也成消费者非常关注的性能指标之一。NVH测试试验虽然是一种必不可少的可靠的方法,但有滞后的缺点,必须要在样车完成之后才能进行试验并发现问题,然后解决问题。如果问题严重,还将带来开发周期的延长和巨额的设计变更费用,增加开发成本。整车NVH性能的CAE分析方法,其优点在于可以在没有实物样车的工程化设计阶段,较为准确地评价整车的NVH 性能,并提出改进方案,尽可能在设计阶段解决车身结构及包装上可能存在的NVH问题。为最后得到NVH性能优良的汽车,在设计阶段就打好良好的基础。 利用现有软件MSC Nastran,可以对整车的中低频NVH性能进行有效地分析及评价。其中,IPI(Input Point Inertance)分析是评价NVH性能的重要分析方法之一,是用于考察车身与发动机、悬架连接的接附点的局部动刚度这一个重要指标。 白车身接附点局部动刚度所考察的是在所关注的频率范围内该接附点局部区域的刚度水平,刚度过低必然引起更大的噪声,因此该性能指标对整车的NVH性能有较大的影响,是在整车NVH分析中需要首先考虑的因素。 2 分析模型 由于IPI分析是考察白车身的各接附点局部刚度,因此分析对象包括白车身上的弹簧接

Hypermesh2017.2有限元分析的前处理1D单元连接

ALTAIR HYPERWORKS2017.2 有限元分析前处理 1D 单元和连接 Trainer’s Name Month XX, 2017

HMD Intro, 2017.2第5章: 1D 单元和焊点 5) 1D 单元和焊点 ?1D Meshing (1D单元) ?HyperBeam (梁截面) ?Connectors (焊点)

HMD Intro, 2017.2 1D 单元 ?1D 单元

HMD Intro, 2017.2示例 跟着示范做 (…\Model-Files\CH5-1D-MESHING\05a-1D-MESHING.hm)

? 2017 Altair Engineering, Inc. Proprietary and Confidential. All rights reserved. HMD Intro, 2017.2 1D单元介绍 ?1D单元是节点之间简单连接,允许精确模拟连接关系(例如螺栓)和类似的杆 状或杆状对象,这些对象在FEA模型中可以建模为简单的线 ?可以从以下面板创建1D单元: ?目前支持的1D单元包括: bar2s, bar3s, rigid links, rbe3s, plots, rigids, rods, springs, welds, gaps and joints. ?显示单元可以在以下面板中创建: Edit Element, Line Mesh, Elem Offset, Edges, or Features panel.

?RIGID 刚性连接用于传递从主节点到从节点的运动. ?Rigids面板允许创建rigid 和rigid link 单元.

有限元分析大作业试题

有限元分析习题及大作业试题 要求:1)个人按上机指南步骤至少选择习题中3个习题独立完成,并将计算结果上交; 2)以小组为单位完成有限元分析计算; 3)以小组为单位编写计算分析报告; 4)计算分析报告应包括以下部分: A、问题描述及数学建模; B、有限元建模(单元选择、结点布置及规模、网格划分方 案、载荷及边界条件处理、求解控制) C、计算结果及结果分析(位移分析、应力分析、正确性分 析评判) D、多方案计算比较(结点规模增减对精度的影响分析、单 元改变对精度的影响分析、不同网格划分方案对结果的 影响分析等) E、建议与体会 4)11月1日前必须完成,并递交计算分析报告(报告要求打印)。

习题及上机指南:(试题见上机指南) 例题1 坝体的有限元建模与受力分析 例题2 平板的有限元建模与变形分析 例题1:平板的有限元建模与变形分析 计算分析模型如图1-1 所示, 习题文件名: plane 0.5 m 0.5 m 0.5 m 0.5 m 板承受均布载荷:1.0e 5 P a 图1-1 受均布载荷作用的平板计算分析模型 1.1 进入ANSYS 程序 →ANSYSED 6.1 →Interactive →change the working directory into yours →input Initial jobname: plane →Run 1.2设置计算类型 ANSYS Main Menu : Preferences →select Structural → OK 1.3选择单元类型 ANSYS Main Menu : Preprocessor →Element T ype →Add/Edit/Delete →Add →select Solid Quad 4node 42 →OK (back to Element T ypes window) → Options… →select K3: Plane stress w/thk →OK →Close (the Element T ype window) 1.4定义材料参数 ANSYS Main Menu : Preprocessor →Material Props →Material Models →Structural →Linear →Elastic →Isotropic →input EX:2.1e11, PRXY :0.3 → OK 1.5定义实常数 ANSYS Main Menu: Preprocessor →Real Constant s… →Add … →select T ype 1→ OK →input THK:1 →OK →Close (the Real Constants Window)

汽车传动轴有限元分析

汽车传动轴有限元分析 【摘要】汽车传动轴是汽车重要组成部分之一,在保证传动轴的强度和刚度的同时要尽可能节约材料。用有限元分析软件ANSYS对汽车传动轴整轴进行了有限元静力分析和模态分析。ANSYS可以比较完美的分析传动轴的结构和振动模态,根据分析结果可以设计出比较完美的传动轴。 【关键词】传动轴;静力分析;模态分析;ANSYS 0.引言 在工程领域中应用最广泛的数值模拟方法是有限单元分析法,有限元分析( FEA,Finite Element Analysis)是在力学模型上近似的数值分析方法,它的基本思想可概括为一句话:“先分后合”或“化整为零又积零为整”。具体地说,就是将连续体或结构划分为许多单元,通过一些节点把有限个单元连成集合体代替原来的连续体或结构,即把连续体转化为离散模型来进行力学分析。根据分块近似的思想,选择简单的函数近似地表示单元内位移变化规律,利用力学推导建立单元的平衡方程组,再把所有单元的方程组集合成表示整个结构的力学特性的代数方程组,最后引入边界条件求解代数方程组获得数值解。该软件在机械制造业、航天航空、汽车交通、桥梁等领域的产品设计、科学研究方面得到了广泛应用。现在国内外用得最广泛的就是运用有限元对汽车传动轴做静力分析和振动模态分析,根据分析结果来确定传动轴的强度和振动是否符合性能要求。 1.整轴设计 (1)根据设计的传动轴的尺寸,在ANSYS软件中建立整传动轴的三维实体模型。 (2)定义单元的类型。传动轴属于三维实体块模型,所有的分析都采用SOLID45号单元(SOUD45号单元不需要定义实常数)。 (3)确定整轴零件材料,一般为45#钢和40Cr。 (4)网格划分生成物理模型。采用网格划分工具对其进行网格划分。划分的时候要注意,不同材料的结构划分网格的时候要选择与之对应的单元类型和材料特性。网格划分完成后要将重合的节点合并为一个节点。划分网格后的整传动轴的模型,其中总节点个数13290个。 2.加载和求解 变速箱输入双向扭矩最大4500N*m,最小1400N*m。校核强度和刚度是单向,所以取变速箱的最大输出扭矩为4500/2=2250N*m。将扭矩转换为切向力施加到轴的圆周面上的每个节点上的力F=M/( R*n),式中M是扭矩;R是轴的圆周处的半径大小;n是圆周面上的节点个数。此次施加载荷的方法是在传动输入端施加扭矩载荷,传动轴传出的一端施加全部约束。在最左边的轴圆周面上的每个节点上施加自由度约束,将每个节点的所有自由度约束住。最右边轴圆周面上施加扭矩载荷,圆周轴径R=0.0445m,节点数n=174。每个节点上的切向力F=2250/(0.0445*174)N=290.585N载荷施加完成了,就可以开始求解。选择所有的元素,选择分析类型为结构静力分析,开始求解。 3.后处理 求解完成后就进入了结果后处理,要经过读结果显示结果列表,查看结构是否正确。然后查看在力载荷和约束载荷下的变形图、位移云图和应力云图。仔细观察各个图形,对每个图形进行分析并绘制图形。然后运动所学力学知识来分析

传动轴课程设计说明书

课程设计名称:传动轴(批量为200件)机械加工工艺规程设计 学生姓名:许三湘 学院:机电工程学院 专业及班级:08级材料成型及控制工程1班 学号:0803040109 指导教师:胡忠举 2010年12月16日

目录 一.机械制造课程设计的目的…………………………………………………二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算……………………………………………………………三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法,制定工艺路线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定,工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方法……………………………………………………… 十一. 课程设计体会…………………………………………………………………十二. 参考文献……………………………………………………………………十三. 附录…………………………………………………………………………

基于PROE,HyperMesh,ANSYS的有限元分析

基于PROE,HyperMesh,ANSYS的有 限元分析 作者: 张瑞,琚建民 1.介绍: 目前,ANSYS软件在有限元分析方面被广泛的应用,但是他的预加工功能是如此的复杂以至于我们必须耗费大量的精力和时间,特别是分析复杂模型的时候。根据这种状况,我们将用PROE,HyperMash,和ANSYS商业软件进行建模,创建网格,计算和分析。各种有限元分析软件的综合运用可以发挥他们各自的优势,使有限元分析更加有效率。 2.关于PROE,HyperMash,和ANSYS的介绍 a.ProE是美国PTC公司开发的3D的CAD/CAM/CAE软件。他的几何建模功能是最杰出的。我们建立复杂的模型更多的会去运用PROE而非ANSYS和HyperMash。然而他的划分网格,计算,分析和后续处理是十分差劲的 b.HyperMash 是美国Atair公司开发的产品。它的主要优势在以下几个方面:划分网格变得更容易和迅速;我们更容易可以控制和指定原理特征,操作时非常的方便。因此可以使原理特征和网格工程分析要求更容易吻合;HyperMash有常规CAD和CAE软件界面。HyperMash的建模功能没有PROE那么强,它的计算分析功能也并没有ANSYS那样好。因为它有很少的材质和元素种类,并且设定解决方法是非常不便的。 c.ANSYS是最有影响力的一有限元分析软件在世界上,因为它的强大计算和分析能力。但它的预处理功能相对薄弱。首先,在ANSYS中建模时低PROE一等的,因此对复杂建模是很困难的。此外, 运用ANSYS进行网格划分和修改元素和HyperMesh相比并不容易。所以很难确保元素特性使计算成功。用它进行预处理将会浪费更多时间,严重的影响工作效率。 3. ProE; HyperMesh; ANSYS在有限元分析上的综合应用 a.工作过程 我们的目的是要通过综合利用软件来发挥 每个软件各自的优点。根据三个软件的特点, 我们可以通过PROE建模,通过HyperMesh 划分网格,通过ANSYS求解。通过这个方法, 整个有限元分析过程会更加有效准确。整个 分析过程见图1 b.常见问题及解答:1)简化建模:通常通过 PROE的建模过程是用立体建模的方法然后 提取表面,大量的错误和修改工作将会在划 分网格式出现。因此,我们可以用表面建模 [1],忽略几个细节(例如小孔和倒角)和附 件。2)模型的分类管理:有许多几乎不受约 束的表面互相遮掩。许多表面不同样式的混 合在一起时我们管理起来十分不便。因此, 有着相同特征的表面一定要被定义成相同 的组成,名字和颜色,然后我们可以通过组

基于Simulation传动轴的分析与研究

基于Simulation传动轴的分析与研究 摘要:轴是组成机器的主要零件之一,一切作回转动运的传动零件都必须安装在轴上才能进行运动及动力的传递,传动轴在初步设计后,必须要经过复杂的的数学验证,这样的计算在对于轴的材料选择有好几种时显得更是繁琐。如今利用Solidworks中的Simulation 有限元分析软件对其首先进行静力学分析,在传动轴满足应力分析后再对其进行疲劳寿命分析。经过分析,在实际应力加载下,传动轴完全满足应力强度,其寿命也是完全满足设计要求。 关键词:传动轴;Simulation;疲劳分析 1.传动轴的静力学分析 1.1 传动轴有限元模型的建立 传动轴材料选取合金钢,其弹性模量210GPa,泊松比0.28,屈服强度620MPa。 在Solidworks软件中建立传动轴三维模型,并利用solidworks中simulation模块分析,进行网格划分,得到有限元模型图,单元格尺寸为25.4941mm,划分得到网格单元数为20625个,自由节点数为31008个。图1为传动轴的有限元模型。 图1 传动轴的有限元模型 1.2载荷及约束的加载 此副轴在正常工作是由键传动驱动力,故在轴的左端键槽两侧施加固定几何体约束,在轴承安装位置施加轴承支撑,并在键槽位置施加向下的压力F=67.56KN用以产生竖直方向上的弯矩;在键槽侧面施加F=185.62KN的力用以产生扭矩和水平方向的弯矩。图2 为载荷及约束的加载情况。 图2 载荷及约束的加载 1.3分析结果

上述操作完成后,对该传动轴分析计算得到如图3所示的结果。 应力结果总位移结果 图3 传动轴的静态分析结果 由图3可知,除了键槽部分产生应力集中以外,其值为249MPa,其余地方的应力均较小。传动轴最大变形为0.3mm,完全满足传动要求。 2.传动轴的疲劳分析 选择随机交互应力,采用对等应力计算交替应力,设置疲劳强度缩减因子为0.9,S-N曲线采用基于ASME奥氏体钢曲线。载荷周期设置为106,载荷类型选择LR=0,运行计算结果如图4所示。 损坏疲劳图解生命疲劳图解 图4 传动轴疲劳分析结构图 有图5可以看出,理论上合金钢钢材质的传动轴的寿命是无限的。 3.总结 本文针对某一个传动装置中的传动副轴,利用了solidworks中simulation模块对其进行了静态分析和疲劳分析,得到应力和位移结果以及损坏和生命疲劳图解,由结果可知传动轴完全满足使用要求。

ansys有限元分析大作业

ansys有限元分析大作业

有限元大作业 设计题目: 单车的设计及ansys有限元分析 专业班级: 姓名: 学号: 指导老师: 完成日期: 2016.11.23

单车的设计及ansys模拟分析 一、单车实体设计与建模 1、总体设计 单车的总体设计三维图如下,采用pro-e进行实体建模。 在建模时修改proe默认单位为国际主单位(米千克秒 mks) Proe》文件》属性》修改

2、车架 车架是构成单车的基体,联接着单车的其余各个部件并承受骑者的体重及单车在行驶时经受各种震动和冲击力量,因此除了强度以外还应有足够的刚度,这是为了在各种行驶条件下,使固定在车架上的各机构的相对位置应保持不变,充分发挥各部位的功能。车架分为前部和后部,前部为转向部分,后部为驱动部分,由于受力较大,所有要对后半部分进行加固。

二、单车有限元模型 1、材料的选择 单车的车身选用铝合金(6061-T6)T6标志表示经过热处理、时效。 其属性如下: 弹性模量:) .6+ 90E (2 N/m 10 泊松比:0.33 质量密度:) 3 2.70E+ N/m (2 抗剪模量:) 60E .2+ N/m (2 10 屈服强度:) .2+ (2 75E 8 N/m 2、单车模型的简化 为了方便单车的模拟分析,提高电脑的运算

效率,可对单车进行初步的简化;单车受到的力的主要由车架承受,因此必须保证车架能够有足够的强度、刚度,抗振的能力,故分析的时候主要对车架进行分析。简化后的车架如下图所示。 3、单元体的选择 单车车架为实体故定义车架的单元类型为实体单元(solid)。查资料可以知道3D实体常用结构实体单元有下表。 单元名称说明 Solid45 三维结构实体单元,单元由8个节点定义,具有塑性、蠕变、应力刚化、 大变形、大应变功能,其高阶单元是 solid95

传动轴课程设计说明书样本

湖南科技大学 课程设计名称: 传动轴(批量为200件)机械加工工艺规程设计 学生姓名: 学院: 机电工程学院 专业及班级: 08级材料成型及控制工程1班 学号: 指导教师: 胡忠举 12月15日 至诚致志、唯实惟新 目录 一.机械制造课程设计的目

的………………………………………………… 二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算…………………………………………………………… 三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法, 制定工艺路

线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定, 工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方

重庆大学研究生有限元大作业教学内容

重庆大学研究生有限 元大作业

课程研究报告 科目:有限元分析技术教师:阎春平姓名:色学号: 2 专业:机械工程类别:学术 上课时间: 2015 年 11 月至 2016 年 1 月 考生成绩: 阅卷评语: 阅卷教师 (签名)

有限元分析技术作业 姓名: 色序号: 是学号: 2 一、题目描述及要求 钢结构的主梁为高160宽100厚14的方钢管,次梁为直径60厚10的圆钢管(单位为毫米),材料均为碳素结构钢Q235;该结构固定支撑点位于左右两端主梁和最中间。主梁和次梁之间是固接。试对在垂直于玻璃平面方向的2kPa 的面载荷(包括玻璃自重、钢结构自重、活载荷(人员与演出器械载荷)、风载荷等)作用下的舞台进行有限元分析。 二、题目分析 根据序号为069,换算得钢结构框架为11列13行。由于每个格子的大小为1×1(单位米),因此框架的外边框应为11000×13000(单位毫米)。 三、具体操作及分析求解 1、准备工作 执行Utility Menu:File → Clear&start new 清除当前数据库并开始新的分析,更改文件名和文件标题,如图1.1。选择GUI filter,执行 Main Menu: Preferences → Structural → OK,如图1.2所示

图1.1清除当前数据库并开始新的分析 图1.2 设置GUI filter 2、选择单元类型。 执行Main Menu: Preprocessor →Element Type →Add/Edit/Delete →Add→ select→ BEAM188,如图2.1。之后点击OK(回到Element Types window) →Close

传动轴课程设计说明书111

湖南科技大学 课程设计名称:传动轴(批量为200件)机械加工工艺规程设计 学生姓名: 学院:机电工程学院 专业及班级: 08级材料成型及控制工程1班 学号: 指导教师:胡忠举 2010年12月15日 至诚致志、唯实惟新

目录 一.机械制造课程设计的目的…………………………………………………二.生产纲领的计算与生产类型的确定……………………………………… 1.生产类型的确定…………………………………………………………… 2.生产纲领的计算……………………………………………………………三.传动轴的工艺性分析………………………………………………………… 1.零件的结构特点及应用……………………………………………………………… 2.零件的工艺分析…………………………………………………………… 四. 选择毛坯、确定毛坯尺寸、设计毛坯图…………………………………… 1.毛坯的选择……………………………………………………………… 2.确定毛坯的尺寸公差及机械加工余量…………………………………… 3.设计毛坯图…………………………………………………………… 五. 选择传动轴的加工方法,制定工艺路线…………………………………… 1.定为基准的选择………………………………………………………… 2.零件表面加工方法的确定……………………………………………… 3.制定工艺路线…………………………………………………………… 4.热处理工序的安排………………………………………………………… 六. 机床设备的选用……………………………………………………………… 1.机床设备的选用………………………………………………………… 2.工艺装备的选用………………………………………………………… 七. 工序加工余量的确定,工序尺寸及公差的计算…………………………… 八. 确定工序的切削用量………………………………………………………… 九. 时间定额的计算……………………………………………………………… 十. 提高劳动生产率的方法……………………………………………………… 十一. 课程设计体会…………………………………………………………………十二. 参考文献……………………………………………………………………十三. 附录…………………………………………………………………………

111_车身声腔及结构动刚度仿真分析_刘文华

车身声腔及结构动刚度仿真分析 刘文华夏汤忠刘盼王萍萍陆志成袁智 (神龙汽车有限公司技术中心武汉 430056) 摘要:对车室声腔模态和车身结构动刚度进行分析可以避开车身壁板与车内空腔声学共振的可能性。本文通过对某车型车内声腔模态和白车身动刚度进行计算分析,在研发阶段初期,发现白车身后隔板区域与声腔在某振动频率有发生共振的可能,针对该问题提出了合理可行的改进方案。 关键字:声腔模态动刚度吸振器 引言 车内噪声特性已成为汽车乘坐舒适性的评价指标之一,日益受到人们的重视。车内噪声根据形成及传播的机理不同,可以分为结构噪声和空气噪声。外界激励(发动机、轮胎、路面及气流)引起车身壁板振动产生的噪声是结构噪声,而车室外通过车身孔隙进入车内的噪声则是空气噪声。试验研究表明,对于轿车乘坐车室来说,发动机振动、路面激励等引起的车身壁板振动而辐射出来的结构低频噪声在车内噪声中占主要地位。 1 声腔模态分析 在车身NVH设计阶段,对车室声腔进行模态分析不仅可以掌握车内空腔的声学模态频率和模态振型,在设计过程中避免车身结构振动导致的车内共鸣噪声,合理布置和优化车内声学特性,还可以掌握空腔声场的声压分布情况,为预测并分析动态声学响应做准备。 1.1车内声腔有限元模型的建立 首先在HyperMesh软件中导入车身结构有限元模型,提取车室内部与空气接触的表面,构成一个密闭的声学空腔,在不影响计算精度的前提下对其局部特征进行一些简化。声学单元的理想尺寸是每个波长至少六个单元,根据空气中的声速和噪声的分析频率可以计算出声波的波长以及声学单元的理想长度。本文采用四面体单元建立声学模型,单元的长度约为50mm,如图1所示。 图1 车室声腔有限元模型