双轴位置控制系统设计

双轴位置控制系统的设计

1、设计任务及目的

1。1了解系统的机械结构,控制要求;

1.2掌握气动控制技术的要求;

1。3熟练掌握step7micro/win中PTO指令。

2、设计要求

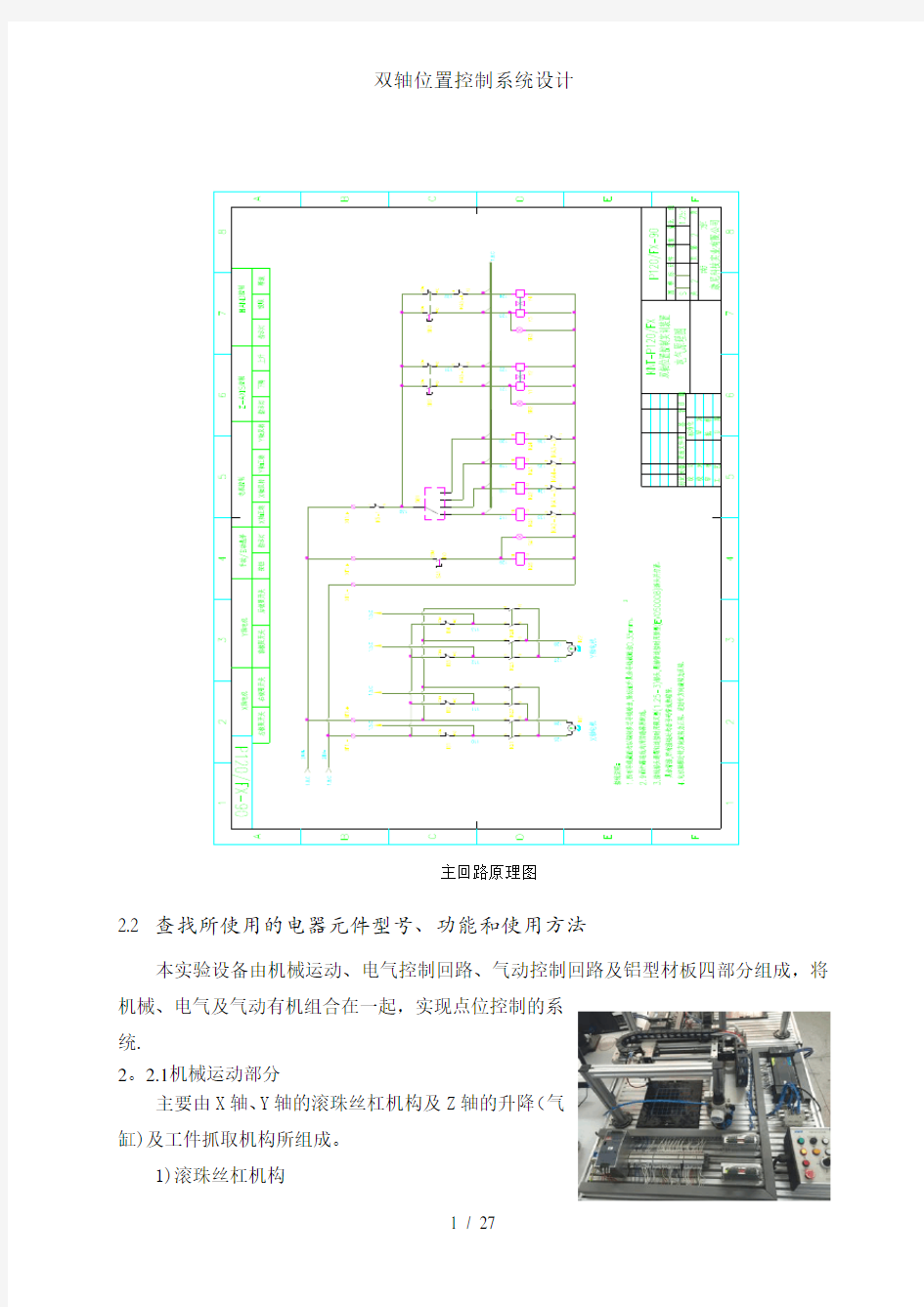

2.1 根据实验要求画出电气原理图

通过读电气控制原理图,了解电气控制过程,明白电气回路的工作原理,经过实际操作,提高电气故障分析及检修能力。

(1)控制回路原理图

控制回路原理图

主回路原理图

2.2 查找所使用的电器元件型号、功能和使用方法

本实验设备由机械运动、电气控制回路、气动控制回路及铝型材板四部分组成,将机械、电气及气动有机组合在一起,实现点位控制的系

统.

2。2.1机械运动部分

主要由X轴、Y轴的滚珠丝杠机构及Z轴的升降(气

缸)及工件抓取机构所组成。

1)滚珠丝杠机构

滚珠丝杠副

滚珠丝杠副电动执行机构,主要由前后支撑块、电机及支架、联轴器、导柱、滑座、滚珠丝杠副等器件构成。如图1、图2所示。

图1滚珠丝杠副后俯视图

图2滚珠丝杠副后正视及局部剖视图

滚珠丝杠副机构的运动原理是电机转动时,电机转动轴及滚珠丝杠通过弹性联轴器连接,因此,滚珠丝杠及电机同步转动,而滚珠丝杠副的位置是固定的,装在滚珠丝杠副上的螺母块及滑块也是固定在一起的,那么随着滚珠丝杠副的转动,螺母块拖着滑块沿着两根导柱做直线运动,并随着电机的正反转,滑块做左右直线运动。(丝杆的螺距为5mm)

另外滚珠丝杠副机构的极限位置皆设置了限位开关,可以有效保护由于故障等原因,使滚珠丝杠副机构的运动装置超程而造成的机械或电气设备的损坏,造成不必要的损失。

Z轴通过工厂自动化常用的气动双作用气缸和气动真空吸

盘来控制取放工件。Z轴方向的运动通过一个双作用气缸来实现。真空吸盘安装在双作用气缸的前端,通过电磁阀来控制气路

通断,从来控制Z轴的升降和真空吸盘来吸取释放工件。

2.2。2电气部分

双轴位置控制设备的电气部分主要由小型断路器、开关电源、继电器、直流电机、控制盒及接线端子等器件所组成.

1)空气开关

外接电源接入设备由总电源开关控制总电源的通断。

2)开关电源

由总电源开关另外一路接入交流220V电源供给开关电源。

空气开关开关电源 3)控制箱

控制立体库运动的操作控制盒

START——开始(启动)

MANUAL——自动/手动切换

Z—AXIS—-—Z轴升降

STOP-—停止

FUNCION——功能键

HAND——吸盘吸取/放开

RESET——复位

EMERGENCY STOP--紧急停止

POWER——电源指示灯

2。2。3气动回路

双轴位置控制设备的气动部分主要由过滤减压阀、真空发生器、电磁阀组、标准气缸、真空吸盘、节流阀及气管等所组成。

1)过滤减压阀

气压传动,往往使用空气压缩机将空气压缩后

存储至专用的存储单元,我通常称之为气源。

空气中难免会有油污、水蒸气等等一些杂质在

空气压缩的过程被吸入压缩机当中混合在气源中.

为了设备更好的发挥性能,我们在气源接入设备之前

安装了空气过滤器,保证较清洁的空气接入设备当

中。如图2-12所示空气过滤器。

2)电磁阀

由中间继电器的常开点单独控制电磁阀的通断,使Z轴气缸升降、吸盘吸取或释放工件。

3)真空发生器

真空发生器:真空发生器产生真空的原理和传统真空泵是不一样的。它是让压缩空气在泵体内形成高速气流,大家知道,气体的流动速度越高,当地的气体压力就越低(从柏努利方程可以得出),因此就具有越强的抽吸能力.真空发生器就是利用这种原理制成的。正因为如此,在同等真空抽气量的情况下,真空发生器体积小,基本不用维护,真正的无油,是一种既可靠效率又高的真空泵。真空发生器分单级真空发生器和多级真空发生器两类,在消耗相同压缩空气的条件下,多级真空发生器在标准大气下的真空抽气量一般是单级真空发生器的好几倍,因此,多级真空发生器是真正高效率的真空泵。真空发生器的使用环境要求很简单,只要有压缩空气源,就可以使用真空发生器。图2—14所示.

真空

压缩空气进气

消声

2。2.4画出气动原理图

通过读气动原理图,了解气动回路各个器件的功能和作用,清楚气动回路的基本组成,掌握双轴位置控制系统气动回路的工作原理,如图所示:

2。3控制要求

2.3.1 手动操作

控制吸盘完成吸取和释放动作,以达到平面抓取

。提升、搬运、下降、释放工作目的。

2。3。2 自动操作

在格盘上将棋子放在如图位置.

3、硬件设计部分

3.1结合电气部分的组装实验内容和随机配套的电气原理图完成通电调试实验

1)按照电气原理图和电气部分组装实验的说明检查设备的接线是否正确。

2)将开关电源上的电压选择开关拨至230V AC档.

3)拔下电磁阀线圈电源的插头。

4)接入电源。

5)用万用表测量电源电压是否符合设备要求(通常AV 220V左右).

6)闭合总开关.

7)再用万用表测量开关电源输出的电压是否符合设备要求(通常DC 24V)。

8)再测量电磁阀线圈电源电压是否符合设备要求(通常DC 24V)。

9)确定以上接线及电源电压符合设备要求后.切断电源.

10)将之前拔出的电磁阀线圈电源线插回原处.

11)重新通电。

12)通电调试完成,依据设备功能要求可以调试其他动作。

4、软件设计部分

自动控制系统位置随动系统课程设计

摘要 随动系统是指系统的输出以一定的精度和速度跟踪输入的自动控制系统,并且输入量是随机的,不可预知的,主要解决有一定精度的位置跟随问题,如数控机床的刀具给进和工作台的定位控制,工业机器人的工作动作,导弹制导、火炮瞄准等。在现代计算机集成制造系统(CIMC)、柔性制造系统(FMS)等领域,位置随动系统得到越来越广泛的应用。 位置随动系统要求输出量准确跟随给定量的变化,输出响应的快速性、灵活性和准确性为位置随动系统的主要特征。 本次课程设计研究的是位置随动系统的超前校正,并对其进行分析。 关键词:随动系统超前校正相角裕度

目录 1 位置随动系统原理 (1) 1.1 位置随动系统原理图 (1) 1.2 各部分传递函数 (1) 1.3 位置随动系统结构框图 (4) 1.4 位置随动系统的信号流图 (4) 1.5 相关函数的计算 (4) 1.6 对系统进行MATLAB仿真 (5) 2 系统超前校正 (6) 2.1 校正网络设计 (6) 2.2 对校正后的系统进行Matlab仿真 (8) 3 对校正前后装置进行比较 (9) 3.1 频域分析 (9) 3.2 时域分析 (9) 4 总结及体会 (10) 参考文献 (12)

位置随动系统的超前校正 1 位置随动系统原理 1.1 位置随动系统原理图 图1-1 位置随动系统原理图 系统工作原理: 位置随动系统通常由测量元件、放大元件、伺服电动机、测速发电机、齿轮系及绳轮等组成,采用负反馈控制原理工作,其原理图如图1-1所示。 在图1-1中测量元件为由电位器Rr 和Rc 组成的桥式测量电路。负载固定在电位器Rc 的滑臂上,因此电位器Rc 的输出电压Uc 和输出位移成正比。当输入位移变化时,在电桥的两端得到偏差电压ΔU=Ur-Uc ,经放大器放大后驱动伺服电机,并通过齿轮系带动负载移动,使偏差减小。当偏差ΔU=0时,电动机停止转动,负载停止移动。此时δ=δL ,表明输出位移与输入位移相对应。测速发电机反馈与电动机速度成正比,用以增加阻尼,改善系统性能。 1.2 各部分传递函数 (1)自整角机: 作为常用的位置检测装置,将角位移或者直线位移转换成模拟电压信号的幅值或相位。自整角机作为角位移传感器,在位置随动系统中是成对使用的。与指令轴相连的是发送机,与系统输出轴相连的是接收机。 12()(()())()u t K t t K t εεθθθ=-=? (1-1) 零初始条件下,对上式求拉普拉斯变换,可求得电位器的传递函数为

位置随动系统校正资料

目录 一、设计题目 (2) 二、设计报告正文 (3) 摘要 (3) 关键词 (3) (报告正文内容) (3) 三、设计总结 (22) 四、参考文献 (22)

一.设计题目 题3:位置随动系统校正 该随动系统通过控制信号θi 通过与检测信号ω相减的角度误差经过相敏放大和可控硅功率放大,通过电机带动拖动系统,经过减速器减速得到需要转动的角度θo 。 o 图1位置随动系统 其中,相敏其中可调放大系数K1=1,可控硅滤波放大环节K2=800,伺服电机系统等 效模型为1 1+s T L ,滤波器时间常数TL=0.25秒,伺服电机电机拖动及减速器系统系 统数学模型为)1(1 +s T s M ,其时间常数TM=0.2秒。 1、写出系统传递函数,并简述各部分工作原理。 2、画出未校正系统的Bode 图,分析系统是否稳定。 3、画出未校正系统的根轨迹图,分析闭环系统是否稳定。 4、设计一个校正装置进行串联校正。要求校正后的系统满足指标: (1)超调量<15%,(2)调整时间<1.5s ,(3)相角稳定裕度>55deg ,(4)幅值稳定裕度>65dB 5、计算校正后系统的剪切频率ωcp 和-π穿频率ωcs 。 6、给出校正装置的传递函数数。 7、分别画出系统校正前、后的开环系统的奈奎斯特图,并进行分析。 8、设计PID 控制器,实现闭环控制,仿真系统的阶跃相应曲线。 9、分析控制参数Kp ,Ki ,Kd 对系统动态响应的影响。 10、在SIMULINK 中建立系统的仿真模型,在前向通道中分别接入饱和非线性环节和回环非线性环节,观察分析非线性环节对系统性能的影响。 二、要求: 1、给出设计、校正前系统性能分析、拟采取的解决方案、方法及分析。 2、校正步骤、思路、计算分析过程和结果,建立控制、校正装置的simulink 模。

PLC钻床主轴进给控制系统程序的设计说明

第十四组题目:钻床主轴进给控制系统程序设计 控制要求: 钻头从初始位置开始向右进行钻深孔工作,钻孔过程中,钻头向右钻一段距离后返回初始位置,然后再向右钻一段距离后再返回初始位置,如此反复,完成钻深孔工作过程。 钻头初始位置在原点(光电开关SQ1处),按下启动按钮SB1,钻头进给至SQ2光电开关处后返回原点,然后再进给至SQ3光电开关处后返回原点,依此类推,最后返回原点停止,至此完成钻床主轴进给控制系统全过程。工艺流程图: 钻床主轴工作示意图 按照任务书的要求,完成控制设计。

0.前言 PLC = Programmable logic Controller,可编程逻辑控制器,一种数字运算操作的电子系统,专为在工业环境应用而设计的。它采用一类可编程的存储器,用于其部存储程序,执行逻辑运算,顺序控制,定时,计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。 编程序控制器简称PLC,是一种以微处理器为基础,综合了计算机技术、自动控制技术、通信技术和传统的继电器控制技术而发展起来的新型工业控制装置,具有编程容易、体积小、使用灵活方便、抗干扰能力强、可靠性高等一系列优点,是专门为工业控制应用而设计的一种通用控制器,近年来在工业生产的许多领域,如冶金、机械、电力、石油、煤炭、化工、轻纺、交通、食品、环保、轻工、建材等工业部门得到了广泛的应用,已经成为工业自动化的三大支柱之一。由于PLC的应用日益广泛,学习和掌握其原理与应用设计对于工业领域的广大科技工作者以及大专院校电气和机电等有关专业的学生而言很有必要

目录 0. 前言 1. 课程设计的任务和要求 1.1 控制要求 1.2 课程设计任务书 1.3 设计思想 2. 总体设计 2.1 操作面板示意图 2.2 端子分配图 3. PLC程序设计 3.1 顺序功能图 3.2 PLC控制梯形图 4. 程序模拟调试说明 5. 结束语 6. 参考文献

位置随动控制系统设计与实现

位置随动控制系统设计与实现 王桂霞, 李 媛 (中国船舶重工集团公司第704研究所,上海 200031) 摘 要:计算机控制系统是保证位置随动系统功能和性能的重要部分,文中结合船用仿真 转台阐述了多机集散控制结构形式的位置随动转台的计算机控制系统方案,并以某位置随动转台为背景,对系统工程实现中的接口电路设计、电机、伺服放大器以及采样频率选取、程序设计等一系列问题进行了讨论,设计结果在位置随动试验样机中应用取得了良好效果. 关键词:位置随动;控制系统;采样频率;设计 中图分类号:T M571,TP273 文献标识码:A 文章编号:100528354(2007)1220029204 Desi gn and reali zati on of control syste m of rando m positi on WANG Gui 2Xia,L I Yuan (No .704Research I nstitute,CSI C,Shanghai 20031,China ) Abstract :The co m puter control syste m is an i m portant part of guaranteeing perfor m ance of control syste m of rando m position .Co m bining the m arine si m ulation turntable,this paper set forth the co m puter control syste m sche m e on the rando m position turntable w ith m ulti 2co m puter distributes control structure .Then taking a certain turntable of rando m position as background,it respectively discussed such key proble m s of syste m engineering re 2alization as the interface circuit design,choice of m otor ,servo am plifier and sam ple frequency and the program design .The design sche m e is applied in a rando m position proto type and gets a good result . Key words :rando m position;control syste m;sam ple frequency;design 收稿日期:2007211219 作者简介:王桂霞(19772),女,工程师,主要从事自动控制的工作位置随动控制系统设计与实现 0 引言 位置随动转台系统由机械台体和计算机控制系统两个重要部分组成,前者是实现仿真功能的基础,而后者是保证转台系统功能和性能的核心部分.转台既要满足一定的动态、静态指标要求,也要为试验提供方便的操作界面和数据采集、处理手段,计算机控制系统不仅要具有实时控制功能,而且应具备监控管理功能,因此,计算机控制系统设计就成为仿真转台设计和工程实现的重要内容. 当前在各种控制系统中计算机已得到非常广泛的应用,根据不同的情况,控制系统的结构形式各不相同,一般分为操作指示系统、直接数字控制系统(DDC )和集散控制系统(DCS )等类型,在下文中将讨论集散控制结构形式的计算机控制系统的设计问题,其中主 要包括结构设计、系统工程实现中的接口线路设计、采样频率选择、程序设计等内容,并给出设计结果. 1 结构设计 本仿真转台采用多机集散控制形式,即采用上下位机的两级式结构.图1 为集散控制系统应用于本转 图1 原理框图

实验五 步进电机单轴定位控制实验

方向信号 (a) 脉冲+方向 (b) 正脉冲+负脉冲 实验五 步进电机单轴定位控制实验 一、实验目的 1. 学习和掌握步进电机及其驱动器的操作和使用方法; 2. 学习和掌握步进电机单轴定位控制方法; 3.学习和掌握PLC 单轴定位模块的基本使用方法。 二、实验原理 步进电动机是一种将电脉冲信号转换为相应的角位移或直线位移量的机电执行元件,即步进电动机输入的是电脉冲信号,输出的是角位移或直线位置。每给一个脉冲,步进电动机转动一个角度,这个角度称为步距角。运动速度正比于脉冲频率,角位移正比于脉冲个数。 步进电动机典型控制系统框图如图1-2-9所示。 图1-2-9 步进电动机典型控制系统框图 位置控制单元可根据需要的频率和个数以及设定的加减时间控制步进电动机运动。 由于步进电动机需要正反转运动,因此定位单元的输出脉冲形式有“脉冲+方向”和“正脉冲+负脉冲”两种,它们均可控制步进电动机正反转运动。输出脉冲形式通过参数设定来选择。其脉冲形式如图1-2-10所示。 图1-2-10 定位模块的两种输出脉冲形式

PLS ) 由于步进电动机的电磁惯性和所驱动负载的机械惯性,速度不能突变,因此定位模块要控制升降频过程。步进电机升、降频过程如图1-2-11。一般情况下,S 2=S 3。 图 1-2-11 步进电机升、降频示意图 其中:f 1——设定的运行频率,应小于步进电动机的最高频率; S 1——设定的总脉冲个数; S 2——升频过程中脉冲个数,由加速时间和运行频率确定; S 3——降频过程中脉冲个数,由减速时间和运行频率确定。 步进电动机驱动器将位置定位模块的输出脉冲信号进行分配并放大后驱动步进电动机的各相绕组,依次通电而旋转。驱动器也可接受两种不同形式的脉冲信号,通过开关来选择,定位模块和驱动器的脉冲形式要相同。另外,为了提高步进电动机的低频性能,驱动器一般具有细分功能,多个脉冲步进电动机转动一步,细分系数一般为1、2、4、8、16、32等几种,通过拨码开关来设定。 步进电动机驱动生产机械的运动部件。 图1-2-12 实验系统结构框图 位置定位模块、步进电动机及驱动器种类很多,本实验中采用的是三菱FX2N 系列PLC 中的双轴定位模块FX2N-20GM ,该模块与PLC 相连,可以单独或同时控制两个步进电动机,

位置随动系统教学提纲

位置随动系统

1位置随动系统的结构与工作原理 1.1 位置随动系统的结构组成 位置随动系统的原理图如图1-1。该系统的作用是使负载J(工作机械)的角位移随给定角度的变化而变化,即要求被控量复现控制量。系统的控制任务是使工作机械随指令机构同步转动即实现:Q(c)=Q(r) 图1-1 位置随动系统原理图Z1—电动机,Z2—减速器,J—工作机械 系统系统主要由以下部件组成:系统中手柄是给定元件,手柄角位移Qr是给定值(参考输入量),工作机械是被控对象,工作机械的角位移Qc是被控量(系统输出量),电桥电路是测量和比较元件,它测量出系统输入量和系统输出量的跟踪偏差(Qr –Qc)并转换为电压信号Us,该信号经可控硅装置放大后驱动电动机,而电动机和减速器组成执行机构。 1.2 系统的工作原理 控制系统的任务是控制工作机械的角位移Qc跟踪输入手柄的角位移Qr。如图1-1,当工作机械的转角Qc与手柄的转角Qr一致时,两个环形电位器组成的桥式电路处于平衡状态。其输出电压Us=0,电动机不动,系统处于平衡状态。当手柄转角Qr发生变化时,若工作机械仍处于原来的位置不变,则电桥输出电压Us不等于0,此电压信号经放大后驱动电动机转动,并经减速器带动工作机械使角位移Qc向Qr变化的方向转动,并

逐渐使Qr和Qc的偏差减小。当Qc=Qr时,电桥的输出电压为0,电机停转,系统达到新的平衡状态。当Qr 任意变化时,控制系统均能保证Qc 跟随Qr任意变化,从而实现角位移的跟踪目的。 该系统的特点:1、无论是由干扰造成的,还是由结构参数的变化引起的,只要被控量出现偏差,系统则自动纠偏。精度高。 2 、结构简单,稳定性较高,实现较容易。 2系统的分析与设计 2.1 位置随动系统方块图 根据系统的结构组成和工作原理可以画出系统的原理方块图,如图2-1。可以看出,系统是一个具有负反馈的闭环控制系统。 R C 给定电放大器电动机减速器负载 — 反馈电位 图2-1位置随动控制系统方块图 2.2 系统数学模型的建立 该系统各部分微分方程经拉氏变换后的关系式如(2-1): (2-1)(a) (2-1)(b) (2-1)(c) (2-1)(d) (2-1)(e) (2-1)(f) (2-1)(g) (2-1)(h) 根据各个环节结构图及其传函写出整个系统的结构图,如图2-2所示。

异步电动机综合控制系统设计

摘要:本文设计了一种基于PLC的异步电动机调速与定位综合控制系统 ,应用模糊-PI复合控制算法实现了异步电动机的速度控制,应用比例因子自调整模糊控制算法实现了异步电动机的位置控制。该系统集异步电动机速度控制和位置控制为一体,达到了一定的控制精度。 1 引言 随着变频调速技术的不断发展,交流传动系统的性能突飞猛进。交流异步电动机以其低廉的造价、坚固的结构得到了越来越广泛的应用。在交流传动的许多应用场合中,均对电机的调速性能和定位性能提出了较高的要求。例如在加工设备和机床的主轴伺服系统中,主轴应兼备速度和位置控制的功能;在住宅小区和高层建筑的恒压供水系统中,要求电机有较高的调速性能;在炼钢转炉的准确定位、堆垛机械的位置控制系统中,要求电机有精确的定位功能。在上述应用场合中,异步电动机以其大功率、高性价比的独特优势而占有一席之地,但同时其调速性能和定位性能却不甚完美,尚需完善。 本文提出了一种基于可编程控制器(PLC)硬件平台的异步电动机综合控制系统。该系统在没有增加硬件投资的情况下集异步电动机速度控制和位置控制为一体,应用模糊控制策略,达到了一定的控制精度。 2 硬件设计 异步电动机综合控制系统硬件如图1所示。图1中,上位计算机和PLC通过变频器对异步电动机进行速度和位置控制。通过旋转编码器的脉冲计数值可以获得异步电动机的速度和位置信息。脉冲计数由PLC完成,并不断与上位机通讯,将计数值传送给上位机。上位机根据PLC 传送过来的脉冲计数值得到速度和位置信息,根据不同的控制策略,得到输出控制量——速度给定值,再传送给PLC,经过PLC的A/D转换模块,将速度给定值的模拟量送到变频器的模拟控制端进行控制,形成闭环控制。

伺服控制系统(设计)

第一章伺服系统概述 伺服系统是以机械参数为控制对象的自动控制系统。在伺服系统中,输出量能够自动、快速、准确地跟随输入量的变化,因此又称之为随动系统或自动跟踪系统。机械参数主要包括位移、角度、力、转矩、速度和加速度。 近年来,随着微电子技术、电力电子技术、计算机技术、现代控制技术、材料技术的快速发展以及电机制造工艺水平的逐步提高,伺服技术已迎来了新的发展机遇,伺服系统由传统的步进伺服、直流伺服发展到以永磁同步电机、感应电机为伺服电机的新一代交流伺服系统。 目前,伺服控制系统不仅在工农业生产以及日常生活中得到了广泛的应用,而且在许多高科技领域,如激光加工、机器人、数控机床、大规模集成电路制造、办公自动化设备、卫星姿态控制、雷达和各种军用武器随动系统、柔性制造系统以及自动化生产线等领域中的应用也迅速发展。 1.1伺服系统的基本概念 1.1.1伺服系统的定义 “伺服系统”是指执行机构按照控制信号的要求而动作,即控制信号到来之前,被控对象时静止不动的;接收到控制信号后,被控对象则按要求动作;控制信号消失之后,被控对象应自行停止。 伺服系统的主要任务是按照控制命令要求,对信号进行变换、调控和功率放大等处理,使驱动装置输出的转矩、速度及位置都能灵活方便的控制。

1.1.2伺服系统的组成 伺服系统是具有反馈的闭环自动控制系统。它由检测部分、误差放大部分、部分及被控对象组成。 1.1.3伺服系统性能的基本要求 1)精度高。伺服系统的精度是指输出量能复现出输入量的精确程度。 2)稳定性好。稳定是指系统在给定输入或外界干扰的作用下,能在短暂的调节过程后,达到新的或者恢复到原来的平衡状态。 3)快速响应。响应速度是伺服系统动态品质的重要指标,它反映了系统的跟踪精度。 4)调速范围宽。调速范围是指生产机械要求电机能提供的最高转速和最低转速之比。 5)低速大转矩。在伺服控制系统中,通常要求在低速时为恒转矩控制,电机能够提供较大的输出转矩;在高速时为恒功率控制,具有足够大的输出功率。 6)能够频繁的启动、制动以及正反转切换。 1.1.4 伺服系统的种类 伺服系统按照伺服驱动机的不同可分为电气式、液压式和气动式三种;按照功能的不同可分为计量伺服和功率伺服系统,模拟伺服和功率伺服系统,位置

位置随动系统

目录 课程设计任务书 1.建立系统模型 2.建立数学模型 2.1测速发电机 2.2电枢控制直流侍服电动机 2.3功率放大器 2.4运算放大器Ⅰ,Ⅱ 2.5电位器 3.系统结构图、信号流图及闭环传递函数 3.1系统结构图 3.2信号流图 3.3开环传递函数 3.4闭环传递函数 4.开环系统的波特图和奈奎斯特图,稳定性4.1开环系统的波特图 4.2开环系统的奈奎斯特图 5.开环系统的截至频率、相角裕度和幅值裕度5.1开环传递函数 5.2开环截止频率 5.3相角域度 5.4幅值域度 6.总结

课程设计任务书 题 目: 位置随动系统建模与频率特性分析 初始条件 要求完成的主要任务: (包括课程设计工作量及其技术要求,以及说明书撰写等具体要求) 1、 求出系统各部分传递函数,画出系统结构图、信号流图,并求出 闭环传递函数; 2、 用Matlab 画出开环系统的波特图和奈奎斯特图,并用奈奎斯特 判据分析系统的稳定性。 —K 1 —K 2 功放 K 3 SM TG 10K 10K -15V +15V 40K 10K 10K 40K K 0 0θ K i i θ 】

3、 求出开环系统的截至频率、相角裕度和幅值裕度。 时间安排: 1.15~16 明确设计任务,建立系统模型 1.17~19 绘制波特图和奈奎斯特图,判断稳定性 1.23~24 计算频域性能指标,撰写课程设计报告 指导教师签名: 年 月 日 系主任(或责任教师)签名: 年 月 日 位置随动系统建模与频率特性分析 1. 建立系统模型 该系统由电位器,运算放大器,功率放大器,电枢控制直流侍服电动机,测速发电机五个部分组成。 2. 建立数学模型 2.1.测速发电机: 测速发电机是用于测量角速度并将它转换成电压量的装置。在本控制系统中用的是永磁式直流测速发电机。如下图: 测速发电机的转子与待测量的轴相连接,在电枢两端输出与转子角速度成正比的支流电压,即 TG U(t ) w

基于plc的单轴数控运动系统

基于PLC的单轴数控运动系统 摘要 以步进电机为动力装置,使用PLC对其进行控制,滚珠丝杆作为传动装置,作为一单轴数控运动系统控制装置,对普通机床进行简易的数控化改造。 关键词单轴数控可编程控制器步进电机滚珠丝杆

目录 第一章单轴数控运动系统的应用领域及特点 (1) 1.1单轴数控运动系统的基本概念 (1) 1.2单轴数控系统的运用领域 (1) 1.3单轴数控运动系统的特点 (3) 1.3.1高速、高精密化 (3) 1.3.2高可靠性 (4) 1.3.3智能化、网络化、柔性化和集成化 (4) 第二章可编程控制器(PLC)与步进电机 (5) 2.1可编程控制器起源与特点 (6) 2.1.1可编程控制器起源 (6) 2.1.2可编程控制器的主要特点 (6) 2.2可编程控制器的语言特点和形式 (7) 2.2.1语言特点 (7) 2.2.2编程语言的形式 (8) 2.3步进电机介绍 (10) 2.4步进电机分类及特点 (11) 2.4.1步进电机分类 (11) 2.4.2步进电机特点 (11) 2.5步进电机结构及工作原理 (12) 2.5.1步进电机结构 (12) 2.5.2步进电机工作原理 (13) 2.6步进电机的PLC直接控制技术 (14) 2.6.1步进电机控制原理 (14) 2.6.2步进电机的驱动器控制 (16) 2.6.3步进电机的PLC直接控制技术 (17) 第三章PLC实现单轴数控运动系统的设计及调试 (19) 3.1设计要求 (19) 3.2步进电机PLC控制系统的硬件设计 (19) 3.3硬件选择 (20) 3.4PLC设计I/O分配 (22) 3.4.1PLC I/O分配 (22) 3.4.2步进驱动器I/O分配 (23) 3.4.3电气接口I/O分配图 (23) 3.5软件设计及调试 (25) 3.5.1PLC梯形图设计 (24) 3,5.2PLC指令编辑图 (27) 第四章PLC单轴数控的展望及未来发展方向 (29) 4.1PLC单轴数控的展望 (29) 4.2PLC单轴数控的未来发展方向 (30) 结论 (33) 致谢 (34)

位置随动系统课程设计

第一章位置随动系统的概述 1.1 位置随动系统的概念 位置随动系统也称伺服系统,是输出量对于给定输入量的跟踪系统,它实现的是执行机构对于位置指令的准确跟踪。位置随动系统的被控量(输出量)是负载机械空间位置的线位移和角位移,当位置给定量(输入量)作任意变化时,该系统的主要任务是使输出量快速而准确地复现给定量的变化,所以位置随动系统必定是一个反馈控制系统。 位置随动系统是应用非常广泛的一类工程控制系统。它属于自动控制系统中的一类反馈闭环控制系统。随着科学技术的发展,在实际中位置随动系统的应用领域非常广泛。例如,数控机床的定位控制和加工轨迹控制,船舵的自动操纵,火炮方位的自动跟踪,宇航设备的自动驾驶,机器人的动作控制等等。随着机电一体化技术的发展,位置随动系统已成为现代工业、国防和高科技领域中不可缺少的设备,是电力拖动自动控制系统的一个重要分支。 1.2 位置随动系统的特点及品质指标 位置随动系统与拖动控制系统相比都是闭环反馈控制系统,即通过对输出量和给定量的比较,组成闭环控制,这两个系统的控制原理是相同的。对于拖动调速系统而言,给定量是恒值,要求系统维持输出量恒定,所以抗扰动性能成为主要技术指标。对于随动系统而言,给定量即位置指令是经常变化的,是一个随机变量,要求输出量准确跟随给定量的变化,因而跟随性能指标即系统输出响应的快速性、灵敏性与准确性成为它的主要性能指标。位置随动系统需要实现位置反馈,所以系统结构上必定要有位置环。位置环是随动系统重要的组成部分,位置随动系统的基本特征体现在位置环上。根据给定信号与位置检测反馈信号综合比较的不同原理,位置随动系统分为模拟与数字式两类。总结后可得位置随动系统的主要特征如下: 1.位置随动系统的主要功能是使输出位移快速而准确地复现给定位移。 2.必须具备一定精度的位置传感器,能准确地给出反映位移误差的电信号。 3.电压和功率放大器以及拖动系统都必须是可逆的。 4.控制系统应能满足稳态精度和动态快速响应的要求,其中快速响应中,更强调快速跟随性能。 1.3 位置随动系统的基本组成

单轴位置控制系统设计

1.单轴位置控制系统设计 1.1. 基本控制要求 该单元有电机带动轴运动,气泵产生气体带动气缸(用气缸模拟机械手)上下运动和吸附物块组成。电机带动轴的左移Y0和右移Y1。轨道有三个接近开关(1、2、 3)定位三个工位, 气缸由电磁阀控制进气和出气,实现气缸的上升和下降(Y2), 吸附开关X3控制吸附物块(Y3),设计有手动和自动控制部分,可以通过开关X14选择控制方式。 1.1.1.手动控制要求 通过X14开关选择手动控制方式,通过控制面板来控制,手柄控制气缸向左X16、向右X17移动,气缸的上X4和X5下通过面板旋钮控制,物块的吸附通过面板旋钮 X3控制,来完成物块在三个工位上的移动。 1.1. 2.自动控制要求 通过X14开关选择自动控制方式,按复位按钮,气缸回到工位1,按启动按钮后,气缸下降吸附物块,然后上升,再从工位1移动到工位2,再下降,释放物块回升气缸,4秒过后气缸下降吸附物块从工位2移动到工位3,再下降释放物块回升气缸,4秒后再下降吸附物块从工位3移动到工位1,下降释放物块回升气缸,工作全部完成,气缸停止在工位1。

1.2.硬件设计 1.2.1 I/O地址分配表 根据对单轴运动控制系统的分析,分配对应的I/O口,I/O地址分配表如表XO 急停按钮X11 停止按钮X1 位置1 X12 右移 X2 位置2 X13 手动 X3 位置3 X14 吸附 X5 吸附/松开X15 上移 X6 上位X16 下移 X7 下位X17 左移 X10 启动按钮 表1.2.1.1 PLC输入设备 Y4 吸附控制 Y10 上升控制 Y11 下降控制 Y2 左移控制 Y3 右移控制 Y6 启动控制 Y5 停止控制 Y7 复位控制 表1.2.2.2PLC输出设备

高精度数控焊接变位机控制系统设计与实现

第24卷第4期 焊接学报v。1.24N。420O3年8月TRANSACTl0NS0FTHECHINAWELDINGINS7nTUTl0NA“gust2O03 高精度数控焊接变位机控制系统设计与实现 石圩,樊丁。王政 (甘肃:[业大学甘肃省有色金属新材料省部共建国家重点实验室,兰州730050)摘要:研制弧焊机器人用数控焊接变位机对弧焊机器人柔性加工单元(wEMc)的设 计具有重要的意义。作者以基于数字信号处理器(DsP)的研华多轴运动控制乍PcL一 832}为设计核心,采用基于模糊规则的智能双模协调控制器,即采用比例积分微分控 制器(P1D)和模糊控制器的加权合成算法,控制过程中模糊控制器和PID控制器同时 输出控制量,当控制误差较大时模糊控制器的输出权重较大,而当控制误差较小时PID 控制器的输出权重较大,有效避免了变结构控制器切换过程中的震荡,实现了焊接变位 机的高精度位置控制。作者对实时控制软件的结构设计和实时性要求进行了详细的理 论分析,提出了基于DOs(Diskoperationsystem)系统下的高精度数控焊接变位机多任 务实时控制软件的设计与实现方法。进行了多种工件的焊接试验,试验表明该控制系 统工作可靠,效果良好。 关键词:数控焊接变位机;智能双模控制器;实时多任务控制系统;弧焊机器人 中圈分类号:TG43l文献标识码:A文章编号:0253—360x(2003)04—21一040序言 近年来,为了适应快速变化的市场需求,生产商 频繁地更换产品的品种和批量,这就对生产设备的自 动化程度和柔性化程度提出了很高的要求。弧焊机器 人柔性加工单元正是一种具有柔性化特点的高度自 动化焊接设备。它不仅能提高焊接生产率、产品的焊 接质量和可靠性、加工柔性和制造精度,而且还能改 善工人的劳动环境,降低劳动强度,提高经济效益u-。 目前,我国研制的焊接机器人尚未产业化,焊接 柔性加工单元技术尚处于探索阶段,国内生产、应用 主要靠全套引进。弧焊机器人在国外已经批量化, 价格相对较低,而与机器人相配套的数控变位系统 却因加工对象而异,多属单件生产,因此价格往往是 机器人本身价格的3~7倍。作者的研究目的是在 进口弧焊机器人的基础上,再根据特定产品,自行研 制焊接变位机等机器人的外围设备及控制系统,可 以节约大量外汇,实现低成本焊接自动化。高精度 数控焊接变位机控制系统必须具有合理的体系结 构、较强的数据运算和处理能力、良好的信息融合控 制功能,以及开放的软硬件接口。 l系统的硬件组成 收稿日期:200212一05 基金砺目:甘肃省“九?五”攻关项目(J曲74218IB)石圩 根据设计要求,变位机载重500b,能在两旋转 轴所确定的空间旋转并可在任意位置定位,且要保 持速度均匀,这就要求对电机实行速度和位置控制。 作者选用了交流伺服控制系统,并采用二l:业控制计 算机作为核心,应用全闭环控制方案,保证在恶劣条 件下系统的控制精度与工作可靠性。图l为控制系 统的硬件结构框图。 图1系统硬件框图 Fi昏1System∞nst八lctionofhardware 2控制结构及算法 2.1控制结构 按伺服系统的反馈控制方式来分,可分为开环 万方数据

位置随动系统超前校正设计讲解

课程设计任务书 学生姓名: 专业班级:_____________________ 指导教师:____________ 工作单位:________________ 题目:位置随动系统的超前校正 初始条件: & = 0.12 V.s, 2 Ra=8O, La=15mH J=0.0055kg.m , C e=Cm=0.38N.m/A,f=0.22N.m.s,减速比i=0.4 要求完成的主要任务:(包括课程设计工作量及其技术要求,以及说明书撰写等具体要求) 1、求出系统各部分传递函数,画出系统结构图、信号流图,并求出闭环传递函数; 2、求出开环系统的截至频率、相角裕度和幅值裕度,并设计超前校正装置,使得系统的相角裕 度增加10度。 3、用Matlab对校正前后的系统进行仿真分析,比较其时域相应曲线有何区别,并说明原因。 时间安排: 任务时间(天) 审题、查阅相关资料 1 分析、计算 1.5

指导教师签名:年月日 系主任(或责任教师)签名:年月日 位置随动系统的超前校正 1位置随动系统原理分析 1.1系统原理分析 工作原理:输入一定的角度弓,如果输出角度礼等于输入角度齐,则电动机不转动,系统处于平衡状态;如果兀不等于4,则电动机拖动工作机械朝所要求的方向快速偏转,直到电动机停止转动,此时系统处于与指令同步的平衡工作状态,即完成跟随。 电枢控制直流电动机的工作实质:是将输入的电能转换为机械能,也就是有输入的电枢电压u a t在电枢回路中产生电枢电流i a t,再由电流i a t与励磁磁通相互作用产生电磁转矩M m t,从而拖动负载运动。 工作过程:该系统输入量为角度信号,输出信号也为角度信号。系统的输入角度信号片与反馈来的输出角度信号入通过桥式电位器形成电压信号u;,电压信号u ;与测速电机的端电压ut相减形成误差信号u,误差信号u再经过放大器驱动伺服电机转到,经过减速器拖动负载转动。 1.2系统框图 由题目可得系统框图如图1.1所示:

位置随动系统建模与分析

课程设计任务书 题 目: 位置随动系统建模与分析 初始条件: 图示为一位置随动系统,放大器增益为Ka ,电桥增益2K ε=,测速电机增益0.15t k =V.s ,Ra=7.5Ω,La=14.25mH ,J=0.006kg.m 2 ,C e =Cm=0.4N.m/A,f=0.2N.m.s,减速比i=0.1 要求完成的主要任务: (包括课程设计工作量及其技术要求,以及说明书撰写 等具体要求) 1、 求出系统各部分传递函数,画出系统结构图、信号流图,并求出闭环传递 函数; 2、 当Ka 由0到∞变化时,用Matlab 画出其根轨迹。 3、 Ka =10时,用Matla 画求出此时的单位阶跃响应曲线、求出超调量、超 调时间、调节时间及稳态误差。 4、 求出阻尼比为0.7时的Ka ,求出各种性能指标与前面的结果进行对比分 析。 时间安排: 指导教师签名: 年 月 日 系主任(或责任教师)签名: 年 月 日 位置随动系统建模与分析

1 位置随动系统的建模 1.1 系统总体分析 1.1.1 系统概述 随动控制系统又名伺服控制系统。其参考输入是变化规律未知的任意时间函数。随动控制系统的任务是使被控量按同样规律变化并与输入信号的误差保持在规定范围内。这种系统在军事上应用最为普遍.如导弹发射架控制系统,雷达天线控制系统等。其特点是输入为未知。伺服驱动系统(Servo System)简称伺服系统,是一种以机械位置或角度作为控制对象的自动控制系统,例如数控机床等。使用在伺服系统中的驱动电机要求具有响应速度快、定位准确、转动惯量较大等特点,这类专用的电机称为伺服电机。当然,其基本工作原理和普通的交直流电机没有什么不同。该类电机的专用驱动单元称为伺服驱动单元,有时简称为伺服,一般其内部包括电流、速度和/或位置闭环。 1.1.2 系统基本原理分析 首先输入角度和输出角度通过圆形电位器将角位移量转换为电压量,通过两个电位器构成的电桥进行比较产生角度电压误差,这个角度电压误差反映了输入角度与输出角度的角度误差,测速发电机的输出电压与伺服电机的角速度ω成正比,测速发电机产生的电压与角度电压误差通过比较产生电压误差,将这个电压误差送给放大器,经过放大器放大之后用来驱动伺服电机。伺服电机的输出角度还要经过减速箱进行转速变换之后才是最终的输出角度。 1.1.2 系统基本原理框图 图1-1 系统基本原理框图 1.2 各部分传递函数 1.2.1 由双电位器构成电桥 电位器是一种把线性位移或角位移变换成电压量的装置,在控制系统中一对电位器可以构成误差检测器。 单个电位器的工作原理:单个电位器的电刷角位移与输出电压是线性正比

机器人抓取装置位置控制系统校正装置设计

自动控制原理课程设计题目:机器人抓取装置位置控制系统校正装置设计 专业:电气工程及其自动化 姓名: 班级:学号: 指导老师:职称:

初始条件: 一个机器人抓取装置的位置控制系统为一单位负反馈控制系统,其传递函数为()()() 15.013 0++=s s s s G ,设计一个滞后校正装置,使系统的相 角裕度?=45γ。 设计内容: 1.先手绘系统校正前的bode 图,然后再用MATLAB 做出校正前系统的bode 图,根据MATLAB 做出的bode 图求出系统的相角裕量。 2.求出校正装置的传递函数 3. 用MATLAB 做出校正后的系统的bode 图,并求出系统的相角裕量。 4.在matlab 下,用simulink 进行动态仿真,在计算机上对人工设计系统进行仿真调试,确使满足技术要求。 5.对系统的稳定性及校正后的性能说明 6.心得体会。

1频率法的串联滞后校正特性及方法 1.1特性:当一个系统的动态特性是满足要求的,为改善稳态性能,而又不影响其动态响应时,可采用此方法。具体就是增加一对靠的很近并且靠近坐标原点的零、极点,使系统的开环放大倍数提高β倍,而不影响开环对数频率特性的中、高频段特性。 1.2该方法的步骤主要有: ()1绘制出未校正系统的bode 图,求出相角裕量0γ,幅值裕量g K 。 ()2在bode 图上求出未校正系统的相角裕量εγγ+=期望处的频率 2c ω,2c ω作为校正后系统的剪切频率,ε用来补偿滞后校正网络2c ω处的 相角滞后,通常取??=15~5ε。 ()3令未校正系统在2c ω的幅值为βlg 20,由此确定滞后网络的β值。 ()4为保证滞后校正网络对系统在2c ω处的相频特性基本不受影响,可 按10 ~ 2 1 2 2 2c c ωωτ ω= =求得第二个转折频率。 ()5校正装置的传递函数为()1 1 ++= s s s G C βττ ()6画出校正后系统的bode 图,并校验性能指标 2确定未校正前系统的相角裕度 2.1先绘制系统的bode 图如下:

数控铣床控制系统设计

控制系统课程项目 设计说明书 项目名称:数控铣床控制系统设计 系别:机械电子工程系 专业:机械设计制造及其自动化 姓名:city 学号:09128888 组员:学号: 学号: 指导教师:陈少波

完成时间:2012 年 6 月8 日至2012 年 6 月22 日 目录 1 概述 (3) 1.1 设计目的 (3) 1.2使用设备 (3) 1.3设计内容及要求 (4) 2 NUM1020控制系统设计 (4) 2.1 功能概述 (4) 2.2 主要元器件选型 (5) 2.2.1电机选型 (5) 2.2.2 伺服驱动器与变频器选型 (8) 2.3 电路原理设计 (9) 2.3.1 电源供电设计 (9) 2.3.2 驱动电路设计 (10) 2.3.3 电机编码器与伺服驱动器连接设计 (10) 2.3.4 手轮与轴卡连接设计 (11) 2.3.5铣床控制电路设计 (12) 2.4 控制系统设计 (13)

2.4.1控制系统功能设计 (13) 2.4.2 参数设置 (14) 2.4.3 程序设计 (16) 3 总结 (20) 1 概述 1.1 设计目的 1)、掌握简单数控铣床控制系统的设计过程 2)、掌握常用数控系统(NUM1020)的操作过程 3)、掌握交流伺服电机的工作方式及应用过程 4)、了解数控系统内置式PLC 的实现原理及编程方式 5)、掌握数控系统自动控制功能程序的设计及开发过程 1.2使用设备 1)、NUM1020数控系统一套 2)、安川交流伺服电机3套 3)、计算机及梯形图编辑软件一套

1.3设计内容及要求 1)、以实验室现有的设备(NUM1020数控系统)作为控制器,参照实验室现有的数控铣床的功能,完成一台具有3轴联动功能的数控铣床的电气系统设计过程。 2)、移动轴(3轴)采用实验室现有的交流伺服电机进行驱动,采用半闭环位置控制模式。 3)、主轴采用实验室现有的变频调速器进行设计驱动,系统不要求具备自动换刀功能。 4)、完成PLC输入输出点的分配。 5)、具有行程及其他基本的保护功能。 6)、设计相关功能的梯形图控制程序(要求具有:手动进给功能、手轮进给功能、MDI功能、自动控制功能及各种基本的逻辑保护功能) 7)、完成设计报告。 2 NUM1020控制系统设计 2.1 功能概述 此三轴联动数控铣床由X、Y、Z轴三轴及主轴组成,X、Y、Z轴采用伺服电机传动,由伺服驱动器驱动。主轴采用普通三相异步电机,由变频器驱动。数控系统采用NUM1020数控系统。由NUM1020数控系统作为控制核心,三台伺服驱动器通过NUM1020系统的轴卡地址编码控制,主轴变频器由数控系统

最新位置随动系统的超前校正设计

位置随动系统的超前 校正设计

学号: 课程设计 题目位置随动系统的超前校正设计 学院自动化学院 专业自动化专业 班级自动化****班 姓名*** 指导教师*** 2011 年12 月26 日

课程设计任务书 学生姓名: *** 专业班级: 自动化**** 指导教师: ** 工作单位: 自动化学院 题 目: 位置随动系统的超前校正设计 初始条件: 图示为一位置随动系统,测速发电机TG 与伺服电机SM 共轴,右边的电位器与负载共轴。放大器增益为Ka=40,电桥增益5K ε=,测速电机增益25.0=t k ,Ra=6Ω,La=12mH ,J=0.006kg.m 2,C e =Cm=0.3N m/A ,f=0.2N m s ,i=0.1。其中,J 为折算到电机轴上的转动惯量,f 为折算到电机轴上的粘性摩擦系数,i 为减速比。 要求完成的主要任务: (包括课程设计工作量及其技术要求,以及说明书撰写等具体要求) 1、 求出系统各部分传递函数,画出系统结构图、信号流图,并求出闭环传递函数; 2、 求出系统的截止频率、相角裕度和幅值裕度,并设计超前校正装置,使得系统的相角裕度增加12度; 3、 用Matlab 对校正前后的系统进行仿真分析,比较其时域响应曲线有何区别,并说明原因; 4、 对上述任务写出完整的课程设计说明书,说明书中必须写清楚分析计算的过程,并包含Matlab 源程序或Simulink 仿真模型,说明书的格式按照教务处标准书写。

时间安排: 指导教师签名:年月日系主任(或责任教师)签名:年月日

随动系统是指系统的输出以一定的精度和速度跟踪输入的自动控制系统,并且输入量是随机的,不可预知的。控制技术的发展,使随动系统得到了广泛的应用。 位置随动系统是反馈控制系统,是闭环控制,调速系统的给定量是恒值,希望输出量能稳定,因此系统的抗干扰能力往往显得十分重要。而位置随动系统中的位置指令是经常变化的,要求输出量准确跟随给定量的变化,输出响应的快速性、灵活性和准确性成了位置随动系统的主要特征。简言之,调速系统的动态指标以抗干扰性能为主,随动系统的动态指标以跟随性能为主。 在控制系统的分析和设计中,首先要建立系统的数学模型。控制系统的数学模型是描述系统内部物理量(或变量)之间关系的数学表达式。在自动控制理论中,数学模型有多种形式。时域中常用的数学模型有微分方程、差分方程和状态方程;复数域中有传递函数、结构图;频域中有频率特性等。 本次课程设计研究的是位置随动系统的超前校正,并对其进行分析。

单轴运动控制器设计方案

单轴运动控制器设计方案 第一章绪论 1.1 引言 单轴运动控制器,成本低,性能好,参数设计灵活,方便,能在不同位移、速度、加速度下实现步进电机精确、快速、有效的定位控制,有一定市场应用价值。目前单轴运动控制器在自动流水生产线、小型钻孔设备等生产设备上得到了较好的应用。可实现自动化操作,本设计具有很大的实用价值。 1.1.1 设计背景与意义 自20世纪80年代初期,通用运动控制器已经开始在国外多个行业应用,尤其是在微电子行业的应用更加广泛。当时运动控制器在我国的应用规模和应用围很小,国也没有厂商开发通用的运动控制器产品。目前,国的运动控制器生产厂商提供的产品大一致可以分为3类:第一类是以单片机或微处理器作为核心的运动控制器,这类运动控制器运行速度较慢,精度不高,成本相对较低。在一些只需要低速运动控制和对轨迹要求不高的轮廓控制场合应用。第二类是以专用芯片(AsIc)作为核心处理器的运动控制器,这种控制器结构比较简单,但是大多数只能输出脉冲信号,工作于开环控制方式。由于这类控制器不能提供高速连续插补,也没有前赡功能(Look a}lead),特别是对于大量的小线段连续加工的场合,如模具雕铣加工,就不能使用这类控制器。第三类是基于Pc总线的以DsP和FPGA作为核心处理器的开放式运动控制器。这类开放式运动控制器以DsP芯片作为运动控制器的核心处理器,以PC机作为信息处理平台,运动控制器以插卡形式嵌入PC 机,即“Pc+运动控制器”的模式。这样将Pc机的信息处理能力和开放式的特点与运动控制器的运动轨迹控制能力有机地结合在一起,具有信息处理能力强、开放程度高、运动轨迹控制准确、通用性好的特点。这类运动控制器充分利用了DsP 的高速数据处理功能和FPGA的超强逻辑处理能力,便于设计出功能完善、性能优越的运动控制系统。 步进电机是开环伺服系统的执行元件,它将脉冲信号转换成直线或角位移,具有较好的控制性能,其启动、停车、反转及其它任何运行方式的改变都可在少数脉冲完成,且可获得较高的控制精度,因此在经济型数控机床及自动化设备中得到了广泛的应用。目前,步进电机的控制方法是多种多样的,有传统方式的,也有采用PLC控制的,而单片机是介于工控计算机和可编程控制器之间的一种新型控制器,它控制功能强,灵活性和适应性好,成本低廉,正逐渐成为步进电机