涂层检验及测试规范

油漆涂层附着力检测方法(百格测试)

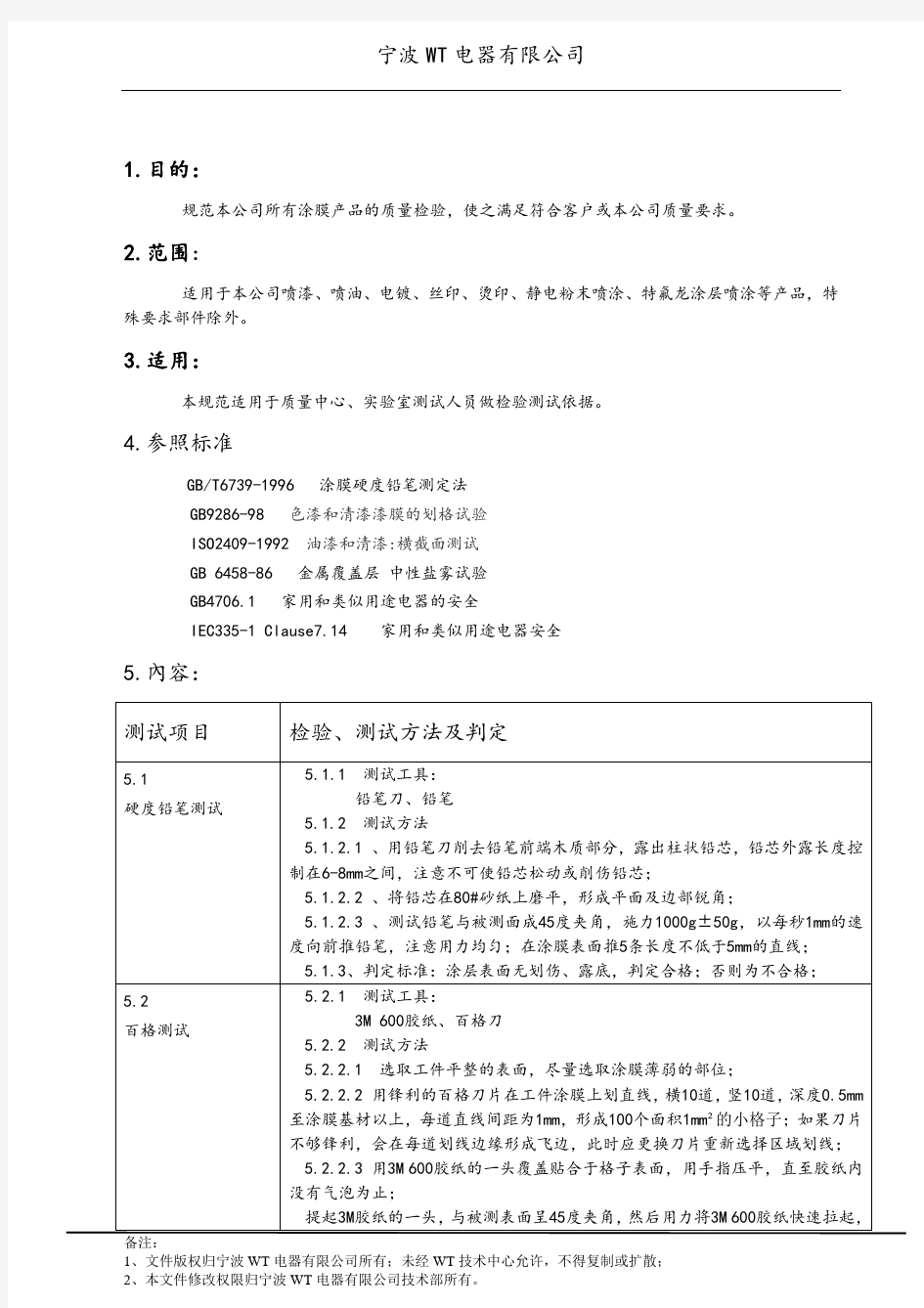

油漆涂层附着力检测方法 ——百格测试 含义及测试方法 含义:一般而言是测试对象在经过涂装之后测试其附着度的工具,按照日本工业标准(JIS),分为1~5级,级数越高,要求越严格,当客户规范当中要求是第5级时,表示完全不能有脱落。参考标准:《GBT9286-1998 色漆和清漆漆膜的划痕实验》 测试方法:用百格刀在测试样本表面划10×10个(100个)1mm×1mm小网格,每一条划线应深及油漆的底层;用毛刷将测试区域的碎片刷干净;用3M600号胶纸或等同效力的胶纸牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向(90°)迅速扯下胶纸,同一位置进行2次相同试验。实验条件及标准 规定利用3M600或610的胶带黏贴于百格中,快速拉起3M胶带,其面漆或电度层被胶带黏起的数量依照百格的百分比: ISO等级:0 =ASTM等级:5B 切口的边缘完全光滑,格子边缘没有任何剥落。 ISO等级:1 =ASTM等级:4B 在切口的相交处有小片剥落,划格区内实际破损≤5% 。 ISO等级:2 =ASTM等级:3B 切口的边缘和/或相交处有被剥落,其面积大于5%~15% 。 ISO等级:3 =ASTM等级:2B 沿切口边缘有部分剥落或整大片剥落,或部分格子被整片剥落。剥落的面积超过15%~35% 。 ISO等级:4 =ASTM等级:1B 切口边缘大片剥落/或者一些方格部分或全部剥落,其面积大于划格区的35%~65% 。 ISO等级:5 =ASTM等级:0B 在划线的边缘及交叉点处有成片的油漆脱落,且脱落总面积大于65%。 依照客户要求B数测试是否通过百格实验,一般手机业界客户要求在4B以上。 正式的话是使用百格刀,横向与纵向各划1刀及型成100各细小方格.如无百格刀利用美工刀也可以. 利用3M600或610的胶带黏贴于百格中,快速拉起3M胶带,测试脱落数量。 操作步骤: 用划格器在涂层上切出十字格子图形,切口直至基材; 用毛刷对角线方向各刷五次,用胶带贴在切口上再拉开; 观察格子区域的情况,可用放大镜观察。 划格结果附着力按照第二项的标准等级。 相关测试工具产品参数 百格测试仪(漆膜划格仪,漆膜划格器) 产品说明: 根据ISO2409-1992标准设计制造的。 适用于GB/T9286-98、BS 3900 E6/ASTM D3359。 特点: 用于均匀划出一定规格尺寸的方格,通过评定方格内涂膜的完整程度来评定涂膜对基材附着程度,以‘级’表示。它主要用于有机涂料划格法附着力的测定,不仅适用于实验室,也可用于各种条件下的施工现场。 用途:

DELL 信赖性测试标准(译文)

4.0 Finish Appearance Requirements 最终表面要求 4.1 Color (ASTM D1729) 颜色(ASTM D1729) Color specifications will be defined by the Industrial Design team (or its approved agent). Color tolerances will be specified in the Dell Color document (example in addendum). Finish color shall be determined from the piece part drawing or other applicable documents, and conform to the following spec: Dell Corporate Cosmetic Specification, P/N 6724U, “SPEC,DELL,COSMETIC,CORP-STD”. 颜色规格将由工业设计团队(或其认可的代理机构)定义。色彩公差将在戴尔色彩文件(如附录)中指定。最终颜色应由零件图纸或其他适用的文件确定,并符合以下规格:戴尔公司外观标准,P /N 6724U,“戴尔外观企业标准”。 Applicator shall measure L*, a* and b* at the locations specified on the piece-part drawing or other applicable document as stipulated in the Dell Corporate Cosmetic Specification, 6724U. If the location is not specified, the locations shall be approved by Dell Mechanical Engineer. 检验员应按零件图或戴尔公司外观标准6724U中规定的其他适用指定位置的文件,测量L *、a *和b *。如果文件未指定,则应由戴尔机械工程师批准。 4.2 Gloss (ASTM D523) 光泽度(ASTM D523) Gloss specifications will be defined by the Industrial Design team (or its approved agent). Gloss tolerance will be specified in the Dell Color document (example in addendum). Finish gloss shall be determined from the piece part drawing or other applicable documents, and conform to the following spec: Dell Corporate Cosmetic Specification, P/N 6724U, “SPEC,DELL,COSMETIC,CORP-STD”. 光泽度规格由工业设计团队(或其认可的代理机构)定义。戴尔的颜色文件中(如附录)中指定了光泽度公差。最终光泽度应由零件图纸或其他适用文件确定,并符合以下规格:戴尔公司外观标准,P /N 6724U,“戴尔外观企业标准”。 Applicator shall measure the gloss at the locations specified on the piece-part drawing or other applicable document. If the location is not specified, the locations shall be approved by Dell Mechanical Engineer. 检验员应测量在零件图或其他适用文件上注明的光泽度。如果位置未指定,则位置应由戴尔机械工程师批准。 4.3 Texture or Roughness, (R a, R z, R pc) 纹理或粗糙度(Ra,Rz,Rpc) Texture or roughness will be defined by the Industrial Design Team (or its approved agent). Applicator shall measure the texture or roughness at the locations specified on the piece-part drawing. If the location is not specified, the locations shall be approved by Dell Mechanical Engineer. R a, R z, & R pc must all be reported. 纹理或粗糙度由工业设计团队(或其认可的代理机构)定义。检验员应测量在零件图上指定位置的纹理或粗糙度。如果位置未指定,则应由戴尔机械工程师批准。Ra,Rz,和Rpc都必须报告。 4.4 Oxide, (ASTM B244), or Dry Film Thickness 氧化物(ASTM B244),或干膜厚度

运输跌落标准

商衡产品可靠性及环境试验程序 Transportation for PORT 运输试验 1.目的 为了确保测试能全面反映产品包装的可靠性,安全性和一致性,模拟商衡产品在长途运输中2次跌落的安全保护能力。 该试验程序仅适用于MT-PORT产品的可靠性和环境试验。 2.试验设备 模拟试验台,以偏心旋转而转为垂直上下移动的平台。 冲击(跌落)试验台。 砝码或信号模拟发生器及相关检测设备。 3.采样基数: ?每种型号的测试样机数量为4台,而且所有测试样机必须全部通过测试才能判断该包装合格。 ?此测试分别在Alpha , Beta 阶段都需进行,要求相同,每阶段4台。 4.相关定义及测试方法 4.1.面、边和角的定义 对于包装的产品,在顶面贴有运输标签,按下图所示识别面,边和角。其中A1和A2互为空间对角,B1和B2互为空间对角,C1和C2互为空间对角,D1和D2互为空间对角。以A1角为跌落基准实施一角三边六面即A1角为一角,边A1B1,边A1C1和边A1D2谓之三边;底面,顶面,前面,后面,左面和右面谓之六面。其他依此类推。 4.2.测试顺序的定义 ?按MT公司的运输标准ISTA-2A执行 ?在做跌落这项测试时在公司标准的基础上,需按本要求再加测一角三边(详见后面解释) 4.3.测试样机的包装摆放方式和角号标记 ?同一型号的所有测试样机的包装摆放方式要完全一致 ?按相同的顺序分别做好每台样机各个角的角号标记 4.4.跌落测试 4.4.1.跌落高度随重量改变并由下表确定:

4.4.2.跌落原则:在公司标准的基础上(即以产品包装纸箱某一个角为基准,采取一角三 边六面的跌落原则),还需再加测其空间对角并按一角三边的方式跌落。每套包材2次测试所选角互为空间对角,依此计算,共需4台样机。 4.4.3.跌落顺序:依序对包装后的产品按规定的高度进行自由跌落测试,且记录好测试的 基准角和关联轴向。顺序:第一台产品(A1角和A2角)—第二台产品(B1角和B2角)—第三台产品(C1角和C2角)—第四台产品(D1角和D2角)。举例如下: 1)对于第一台产品如果先跌落角A1; 2)则需跌落以A1为基准点的关联三边:A1B1,A1D2,A1C1; 3)然后再跌落六面; 4)最后再选A1的空间对角A2为基准点,先跌落A2角,再跌落以A2角为基准点的 关联三边A2D1,A2B2,A2C2。 5)测试完成后按序更换成另一台产品,然后按序选择未跌过的角为基准角,并按基 准角采取一角三边六面和其空间对角采取一角三边的原则进行跌落测试,直到四 台全部测试完毕。 4.5.试验中样机为非工作状态,样机在试验中不检测。 4.6.判定: 4.6.1.包装测试完后,需开箱检查外包装和产品本身。经过检查,试验后的产品符合产品 规定的要求,可视为通过测试;如有任何一项不符合均判定不合格。 4.6.2.所有试验做完后的最终检测 ?计量性能测试在正常大气条件下稳定后应进行计量性能测试和/或功能检查。 ?零点变化按产品要求规定,称量特性符合产品规定的最大允许误差。 ?机械结构不应有外部破裂,明显变形或紧固件松动;内部也同样不许存在类似问题(需拆解检查)。 ?包装物应仍具对产品的保护能力。 5.PORT制造抽检 产品在M500后,小批量生产阶段,产线质量和制造工程师可以安排对产品的包装进行抽检考核。抽检数量 包装后的产品重量跌落高度 等于或大于但小于自由下落 磅千克磅千克英寸毫米 00219.538965 219.54118.632813 4118.66127.726660 6127.710045.320508 10045.315068.012305

产品包装跌落测试标准

产品包装跌落测试标准 ISTA 1A跌落的测试方法: 步骤一.称重:测量包装后产品重量(单位:kg); 步骤二.记录尺寸:测量包装后纸箱的外尺寸,长×宽×高(单位:mm); 步骤三.记录瓦楞型式:单瓦、双瓦或多层瓦楞; 步骤四.选夹角:选择纸箱最薄弱的顶角,作好标记; 步骤五.根据重量选择跌落测试标准和跌落高度(见表一跌落测试标准); 步骤六.对纸箱进行拍照,做好跌落前的纸箱状态记录; 步骤七. 将做好标记的顶角升到标准规定的高度后让纸箱进行自由落体跌落(跌落参照面为钢板面或水泥地面); 步骤八.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落边长最短的一条棱; 步骤九.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落边长中等的一条棱; 步骤十.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落边长最长的一条棱; 步骤十一.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落面积最小的一平面;步骤十二.将纸箱升到标准规定的高度,跌落与最小面相对的面; 步骤十三.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落面积中等的一平面;步骤十四.将纸箱升到标准规定的高度,跌落与中等面相对的面; 步骤十五.以标记的顶角为顶点出发,将纸箱升到标准规定的高度,跌落面积最大的一平面;步骤十六.将纸箱升到标准规定的高度,跌落与最大面相对的; 步骤十七.对跌落后的纸箱进行拍照,然后开箱。对开箱后的产品状态进行拍照,每取出一个零件均需拍照,做好记录。 步骤十八.判定:跌落后,如果包装的产品完整无损,没有任何损伤或缺陷,即为试验通过。ISTA 1B跌落的测试方法:除了步骤四、七、八、九不做,其他测试步骤同ISTA 1A。 表一跌落测试标准 ISTA 1A (重量不大于68Kg) ISTA 1B(重量大于68Kg) 重量kg 跌落高度mm 重量kg 跌落高度mm 0~10 760 大于68Kg 155 10~19 610 19~28 460 28~45 310 45~68 200 摩擦测试步骤: 1.从纸箱彩画上剪取两块规格100×100mm的纸板; 2.将两块纸板的彩画面相对,然后施加4磅的力,以每分钟106次的频率往复循环摩擦100 次; 3.判定:摩擦后,彩画表面没有颜色脱落的现象,即为测试通过。

CMTBF信赖性测试评估准则

光宝科技股份有限公司 文件名称:信赖性测试评估准则 信赖性测试评估准则 ( Reliability Review Guideline ) 1 目的: 1.1 为确保产品设计的信赖性,以及加强产品在市场之竞争力,建立〝零件额定使用率〞 ( Component Stress Test ) 及〝机种预估寿命〞(MTBF Prediction) 之信赖性准则, 用以为厂内设计验证之依据。 1.2 提早介入及加速产品之成熟度。 1.3 避免上市后之风险。 2. 范围: 凡是本公司电源事业部所开发之产品均适用之。 3. 权责: 3.1 零件额定使用率 ( Component Stress Test ) 及机种预估寿命 (MTBF Prediction) 由信赖性 工程师负责测试,Component Stress De-rating 之定义由设计部及信赖性共同定义。 3.2 测试样品由设计工程师负责提供,且须经过Bench Test 测试,或有机种之验证报告。 3.3 信赖性完成之测试报告须会签设计部及其部门主管认可后,才可对外发行。 3.4 信赖性完成之测试报告文件,均须透过DOC 才能对外发行。 4. 参考标准: 4.1. 零件额定使用率参考准则 : ISO 9001 NPS-MD-P-013。 4.2. 机种预估寿命( MTBF )参考准则: MIL-STD-217F, Bellcore TR332 ISSUE 6。 5. 定义: MTBF ( Mean Time Between Failure ) :平均间隔失效时间。 MTBF = 1/p λ(p λFAILURE RATE)610* HOURS 6. 作业流程图: 6.1 信赖性测试评估作业流程图如 附件1 7. 作业内容: 7.1 新产品导入会议 ( Kickoff Meeting ): 7.1.1 新机种由业务主导之新产品会议中决定: 7.1.1.1. 决定样品 ( SAMPLE ) 及其它资料日期. 7.1.1.2. BLUE BOOK 发出之日期. 7.1.1.3. 信赖性工程师应于EVT 阶段开始执行评估, 且必须于Pilot run PCB 修改定案之前 完成零件额定使用率之测试与评估, 以符合量产及客户的需求。

油漆附着力测试

油漆附着力测试-百格刀测试法 A 方案 测割工具:剃须刀片(解剖刀,以及其它刀具皆可) . 胶带:25mm宽的压力敏感型胶带,粘性强度根据供货商和消费者的实际需要来确定(实验室一般采用9 N/25mm(+/-1)强度的胶带). 切割导向条:如果是手工切割(针对机械切割来说),则需要一长直且坚硬横条以保证切口呈直线. 照明系统:良好的照明系统有助于检查切口是否穿透至底材以及测试结果的查验。放大镜:放大镜用来帮助进行单个切口切割和测试结果的查验。 测试样本:选取所要测试材料上的合适区域(要求该区域无明显瑕疵,污点,且表面干净,干燥);且该测试区域要平坦.而且保证一个样本至少有三个以上这样的区域,以便重复实验 橡皮擦:橡皮擦来回擦拭胶带以使胶带很好地粘着切口区域 测试方法: 选取所要测试材料上的合适区域(要求该区域无明显瑕疵污点,且表面干净,干燥):在样品上用刀划两条交叉长约40MM的切口,注意切口深度以见到底材为宜,两交叉切口的角度为30°--45°,交叉位置在两切口中心。 测试方法 刀片要沿着硬横条划且只能朝一个方向划也不能反复在切口上划。检查切口是否见到底材,如果没则另选取一区域重新划。切一宽25MM 长75MM的胶带.将胶带中心靠近切口交叉处,并沿着切口方向贴上胶带,用手指弄平胶带并用橡皮擦来回擦拭胶带以使胶带很好地粘着切口区域。在90+/-30 S后,以尽可能与 水平成180°的方向迅速拉开胶带,该过程手不要晃动。 结果判定 5A 无剥落或分离 4A 细微的剥落或沿切口/交叉处分离 3A 沿切口锯齿状凸起达1.6MM 2A 大部分沿切口锯齿状凸起达3.2MM 1A 剥落或分离的大部分是沿X区域 0A 剥落或分离的部分不在X区域内 要求详细记录测试结果,包括测试次数;测试点的位置,涂装方式,测试失败发生的地方(如在涂层与底材之间还是两涂层之间)

信赖性测试标准指引

信赖性试验标准 文件编号AL-3-07-006 制定部门品保部文件版本 1.0 生效日期 制定批准

目录 1.前言------------------------------03 2.职责------------------------------04 3.盐雾试验-----------------------------03 4.百格试验-----------------------------04 5.酒精试验-----------------------------06 6.RCA耐磨试验--------------------------11 7.耐高压试验----------------------------19 8.裸机跌落试验--------------------------12 9.包装振动试验--------------------------13 10.包装跌落试验--------------------------14 11.高温工作试验--------------------------15 12.低温工作试验--------------------------16 13.高温储存试验--------------------------1 14.低温储存试验--------------------------1 15.高低温冲击试验-------------------------17 16.老化试验----------------------------18 17.静电试验----------------------------20 18.吊重试验----------------------------21 19.线材摇摆试验--------------------------20 20.成品模拟测试--------------------------20

跌落试验标准

跌落试验标准/跌落试验方法 跌落试验标准/跌落试验方法 本标准等效采用国际标准ISO2248-1985(包装完整、满装的运输包装件垂直冲跌落试验) 1主题内容与适用范围 本标准规定了对运输包装件进行垂直冲击试验时所用试验设备的主要性能要求、试验程序及试验报告的内容 本标准适用于评定运输包装件在受到垂直冲击时的耐冲击强度度及包装对内装物的保护能力。它既可以作为单项试验,也可以作为一系列试验的组成部分。 2引用标准 gb/t4857.1包装运输包装件各部位的标示方法 gb/y4857.2包装运输包装件温湿度调节处理 gb/t4857.17包装运输包装件编制性能试验大纲的一般原理 gb/t4857.1包装运输包装件编制性能试验大纲的定量数据 3试验原理 提起试验样品至预定高度,然后使期按预定状态自由落下,与冲击台面相撞 4试验设备 4.1冲击台 冲击台面为水平平面,试验时不移动、不变形,并满足下列要求 A、为整块物体,质量至少为试验样品质量的50倍 B、要有足够大的面积,以保证试验样品完全落在冲击台面上 C、在冲击台上任意两点的水平高度不得超过2mm D、冲击台面上任何100mm2的面积上承受10kg的静负荷时,其变形量不得超过0.1mm 4.2提升装置 在提升或下降过程中,不应损坏试验样品 4.3支撑装置 支撑试验样品的装置在释放前应能使试验样品处于所发求的预定状态 4.4释放装置 在释放试验样品跌落过程中,应使试验样品不碰到装置的任何部件,保证其自由跌落5试验步骤 提起试验样品至所需的跌落高度位置,并按预定状态将其支撑住。其直起高度与预定之差不得超过预定高度的±2%。跌落高度是指准备释放时试验样品是最低点与冲击台面之间的距离 按下列预定状态,释放试验样品 面跌落时,使试验样品的跌落面与水平面之间的夹角最大不超过2° 棱跌落时,使跌落的棱与水平面这间的夹角最大不超过2°试验样品上规定面与冲击台面夹角的误差不大于±5°或夹角的10%(以较大的数值为准),使试验样品的重力线通过被跌落的

漆膜附着力检测方法

漆膜附着力测定法 GB 1720-79 本标准适用于漆膜附着力的测定。漆膜对底材粘合的牢度即附着力,按圆滚线划痕范围内的漆膜完整程度评定,以级表示。 ?一般规定 材料和仪器设备: 马口铁板:50 × 100 × 0.2~0.3 毫米; 四倍放大镜; 漆刷:宽 25~35 毫米; ?测定方法 按《漆膜一般制备法》( GB 1727 - 79 )在马口铁板上(或按产品标准规定的底材)制备样板 3 块,待漆膜实干后,于恒温恒湿的条件下测定。测前先检查附着力测定仪的针头,如不锐利应予更换:提起半截螺帽曙( 7 ),抽出试验台( 6 ),即可换针。当发现划痕与标准回转半径不符时,应调整回转半径,其方法是松开卡针盘( 3 )后面的螺栓、回转半径调整螺栓 (4) ,适当移动卡针盘后,依次紧固上述螺栓,划痕与标准圆滚线图比较,如仍不符应重新调整回转半径,直到与标准回转半径 5.25 毫米的圆滚线相同为调整完毕。测定时,将样板正放在试验台 (6) 上,拧紧固定样板调整螺栓 (5) 、 (8) ,和调整螺栓( 10 ),向后移动升降棒( 2 ),使转针的尖端接触到漆膜,如划痕未露底板,应酌加砝码。按顺时针方向,均匀摇动摇柄( 11 ),转速以 80~100 转 / 分为宜,圆滚线划痕标准图长为7.5 ± 0.5 厘米。向前移动升降棒( 2 ),使卡针盘提起,松开固定样板的有关螺栓( 5 )、( 8 )、( 10 ),取出样板,用漆刷除去划痕上的漆屑,以四倍放大镜检查划痕并评级。 三、评级方法 以样板上划痕的上侧为检查的目标,依次标出 1 、 2 、 3 、 4 、 5 、 6 、7 等七个部位。相应分为七个等级。按顺序检查各部位的漆膜完整程度,如某一部位的格子有 70% 以上完好,则定为该部位是完好的,否则应认为坏损。例如,部位 1 漆膜坏损而部位 2 完好,附着力次之,定为二级。依次类推,七级为附着力最差。

跌落测试国家标准2017

跌落测试国家标准(2017) 跌落测试国家标准 跌落实验标准,跌落方式都是一角、三边、六面之自由落体,至于跌落的高度是根据产品重量而定,有分90cm、76cm、65cm几个等级! 包装货物重量(lbs)/(㎏)落下高度(inches)/(㎝)1~20.99lbs(0.45~9.54㎏)0in/(76.20㎝) 21~40.99lbs(9.55~18.63㎏)24in/(60.96㎝) 41~60.99lbs(18.64~27.72㎏)18in/(45.72㎝) 61~100lbs(17.73~45.45㎏)2in/(30.48㎝) 4.2跌落试验 4.2.1任务说明 该项目测试移动台结构强度,抗跌落破坏的能力,以降低返修率。 4.2.2测试方法

4.2.2.1参照标准 GB/T2423.8-1995,Test Ed 4.2.2.2测试工具 跌落试验机,如无该设备,也可用手按照标准进行操作(需要一定经验)。 4.2.2.3测试参数 试验表面:水泥地或钢质板 跌落高度: 普通移动台120cm(关机状态) 100cm(开机状态) 特殊移动台80cm(关机状态) 60cm(开机状态) 跌落位置:10(4角6面) 测试应力:每个位置跌落1次,不同手机选择不同跌落位置(尽量选择易损坏方向) 测试样品数:3(研发样机试验)/5(鉴定试验)

注1:特殊移动台指大屏幕PDA移动台等(显示屏可见面积不小于机壳正面表面积40%或25cm2)。 4.2.3通过准则 表2跌落试验判定准则 测试后的判定准则 1无功能性的损坏,应仍能正常使用 2内部无破损,无脱落器件无功能性的损坏,应仍能正常使用 3外壳无破裂或者碎裂,轻微磨损和轻微裂纹是允许的 4关机跌落时电池允许脱离主体;开机跌落时,电池允许脱开不超过4次。 5上下盖不能移位,不能开口(能简单压合的上下盖开口现象允许) 6有翻盖的移动台,翻盖不能脱离主体 7天线无明显变形 4.3振动试验(移动台) 4.3.1任务说明

04.025-2005 涂层附着力试验方法-划格法

涂层附着力试验方法-划格法(试行)范围 本规范规定了金属或非金属基材油漆涂层附着力特性的试验方法,此方法不适用于总厚度大于250μm的涂层,合成纤维涂层,以及粗糙表面的涂层。本标准由范围,规范性引用文件,试验目的,试验设备,取样或样板制作,试验过程等内容组成。 1 试验目的 通过从基材上脱落的油漆涂层来评定涂层附着力。 5.1 试样地尺寸要求能在三个不同的地方进行试验,且划痕距试板边缘至少为5mm 5.2 试板准备 5.2.1 清洁试板表面,保证涂层表面无油、蜡或其它残余物 5.2.2 试板表面的流挂、气泡或其它明显缺陷区域,不作为试验部位 5.2.3试验前,试板应在温度23±2℃,相对湿度为(50±5)%环境下静置16小时 2 试验过程 6.1刀具选用: 根据涂层的厚度选用不同刀锯的划格器: 膜厚:0~60μm,刀具间距1mm 膜厚:61~120μm,刀具间距2mm 膜厚:121~250μm,刀具间距3mm 6.2操作步骤 6.2.1 为了避免在试验期间试板的变形,应将试板放在刚性平面上。 6.2.2将切割工具放在样板表面的标准平面上,在工具上施加均匀压力,用均匀速度在漆膜上完成相应数量的划痕,保证划痕深入到基材;用同样方法呈90度交叉划痕,形成一个个方格。 6.2.3 用刷子轻刷划格部位,清除漆屑。 6.2.4 用专用胶带粘贴到被划伤的涂层表面,用手指把胶带再划格处上方的部位压平,保证胶带和涂层接触良好,胶带的长度至少超过划格处20mm。 6.2.5拿住胶带的末端在0.5秒到1秒内,以接近60度的角度迅速地剥离,揭下胶带。 6.2.6 检查格子区域涂层剥落情况(可用放大镜观察),按标准判定级别。 6.3 在试样上至少进行三个不同位置的试验,相互间距与试样边缘的距离不小于5mm,如果三次结果不一致,差值超过一个等级时,在三个以上不同位置重复以上实验或者另取试样进行试验。 3 结论描述 1

pcb信赖性测试

PCBf言赖性测试项目的品质要求和判定标准

(2)操作过程及操作要求: 一、棕化剥离强度试验: 1.1测试目的:确定棕化之抗剥离强度 1.2仪器用品:1OZ铜箔、基板、拉力测试机、刀片 1.3试验方法: 1.3.1取一张适当面积的基板,将两面铜箔蚀刻掉。 1.3.2取一张相当大小之1OZ铜箔,固定在基板上。 1.3.3将以上之样品按棕化-压合流程作业,压合迭合PP时,铜箔棕化面与PP接触1.3.4压合后剪下适合样品,用刀片割板面铜箔为两并行线,长约10cm,宽三3.8mm。 1.3.5按拉力测试机操作规范测试铜箔之剥离强度。 1.4计算: 1.5取样方法及频率:取试验板1PCS/ line/周 二、切片测试: 2.1测试目的:压合一介电层厚度; 钻孔一测试孔壁之粗糙度; 电镀一精确掌握镀铜厚度; 防焊-绿油厚度; 2.2仪器用品:砂纸,研磨机,金相显微镜,抛光液,微蚀液 2.3试验方法: 2.3.1选择试样用冲床在适当位置冲出切片。

2.3.2将切片垂直固定于模型中。 2.3.3按比例调和树脂与硬化剂并倒入模型中,令其自然硬化。 2.3.4以砂纸依次由小目数粗磨至大目数细磨至接近孔中心位置 2.3.5 以抛光液抛光。 2.3.6微蚀铜面。 2.3.7以金相显微镜观察并记录之。 2.4取样方法及频率: 电镀—首件,1PNL/每缸/每班,自主件2PNL/每批,测量孔铜时取9点,测量面铜时C\S 面各取9 点。 钻孔-首件,(1PNL/轴/4台机/班,取钻孔板底板)打板边切片位置,读最大孔壁粗糙度数值。 压合—首件,(每料号1PNL 及测试板厚不合格时)取压合板边任一位置。 (注:压合介电层厚度以比要求值小于或等于1miI作允收。) 防焊—首件,(1PNL/4 小时)取独立线路。 三、绿油硬度测试: 6.1测试目的:试验绿油的硬度。 6.2仪器用品:标准硬度的铅笔:6H 型号铅笔 6.3测试方法: 6.3.1用削笔刀削好铅笔,用细砂纸将笔咀磨尖。 6.3.2将样本水平放置于工作台面,首先用6H铅笔以一般力度在样本表面,倾斜45度,然后将铅笔以向样本方向推,使笔尖在防焊漆表面划过约1/4" 长。 6.3.3如防焊漆面没有被划花或破坏,则代表样本的硬度>6H 。

涂层附着力检测方法的详细介绍

涂层附着力的检测方法 摘要:介绍了防腐蚀涂料涂层附着力的机理,并对附着力检测的标准划格法、划X法以及拉开法的测试方法和程序,作了详细说明。 关键词:涂层、附着力、划格法、拉开法 1.涂层附着力 涂装工程中,对于防腐蚀涂料的涂层附着力检测是涂层保护性能相当重要的指标,越来越被业主和监理所重视。除了在试验室内的检测外,防腐蚀涂料的选用过程中,对涂料产品进行的样板附着力测试,以及施工过程中现场附着力的检测,也越来越普遍。 有机涂层与金属基底间的附着力,与涂层对金属的保护有着密切的关系,它主要是由附着力与有机涂层下金属的腐蚀过程所决定的。有机涂层下金属的腐蚀主要是由相界面的电化学腐蚀引起的,附着力的好坏对电化学腐蚀有明显的影响。良好的附着力能有效地阻挡外界电解质溶液对基体的渗透,推迟界面腐蚀电池的形成;牢固的界面附着力可以极大地阻止腐蚀产物——金属阳离子经相间侧面向阴极区域的扩散,这些阳离子扩散是为了平衡阴极反应所生成的带负电荷的氢氧根离子,这虽然是一个相当缓慢的过程,但是一旦附着力降低,阳离子从相间侧面向阴极扩散的扩散则容易得多。 有机涂层的附着力,应该包括两个方面,首先是有机涂层与基底金属表面的黏附力(adhesion),其次是有机涂层本身的凝聚力(Cohesion)。这两者对于涂层的防护作用来说缺一不可。有机涂层在金属基底表面的附着力强度越大越好;涂层本身坚韧致密的漆膜,才能起到良好的阻挡外界腐蚀因子的作用。涂层的不能牢固地黏附于基底表面,再完好的涂层也起不到作用;涂层本身凝聚力差,漆膜容易开裂而失去保护作用。这两个方面缺一不可,附着力不好,再完好的涂层也起不到作用;而涂层本身凝聚力差,则漆膜容易龟裂。这两者共同决定涂层的附着力,构成决定涂层保护作用的关键因素。 有关涂层附着力的研究有相当多的理论学说,影响涂层附着力有基本因素主要有两个,涂料对底材的湿润性和底材的粗糙度。涂层对金属底材的湿润性越强,附着力越好;一定的表面粗糙度对涂层起到了咬合锚固(Anchor Pattern)的作用。 检测涂层与底材之间的附着力有多种方法,很多机构制订了相应的标准,同时也制备了很多的仪器工具来进行附着力的检测。 适用于现场检测附着力的方法主要有两大类,用刀具划X或划格法,以及拉开法。这两种方法除了可以在实验室内使用外,更适合于在施工现场中应用。主要的应用标准如表1。 表1 涂层附着力的检测方法和标准 美国材料试验协会制订的ASTM D3359-02是目前最新版的有关划X法的标准。它适用于干膜厚度高于125微米的情况,对最高漆膜厚度没有作出限制.而相对应的划格法通常适用于250微米以下的干膜厚度。 测试所要有的工具比较简单,锋利的刀片,比如美工刀、解剖刀;25mm(1in.)的半透

跌落测试国家标准

跌落测试国家标准文件管理序列号:[K8UY-K9IO69-O6M243-OL889-F88688]

跌落测试国家标准(2017)跌落测试国家标准 跌落实验标准,跌落方式都是一角、三边、六面之自由落体,至于跌落的高度是根据产品重量而定,有分90cm、76cm、65cm几个等级! 包装货物重量(lbs)/(㎏)?落下高度(inches)/(㎝) 1~20.99?lbs(0.45~9.54㎏)?0?in?/(76.20㎝) 21~40.99?lbs(9.55~18.63㎏)?24?in?/(60.96㎝) 41~60.99?lbs(18.64~27.72?㎏)18?in?/(45.72㎝) 61~100?lbs(17.73~45.45㎏)?2?in?/(30.48㎝) 4.2?跌落试验 4.2.1?任务说明 该项目测试移动台结构强度,抗跌落破坏的能力,以降低返修率。 4.2.2?测试方法 4.2.2.1?参照标准 GB/T?2423.8-1995,?Test?Ed 4.2.2.2?测试工具 跌落试验机,如无该设备,也可用手按照标准进行操作(需要一定经验)。 4.2.2.3?测试参数 试验表面:?水泥地或钢质板 跌落高度:?

普通移动台?120cm?(关机状态) 100cm?(开机状态) 特殊移动台?80cm?(关机状态) 60cm?(开机状态) 跌落位置:?10(4角6面) 测试应力:?每个位置跌落1次,不同手机选择不同跌落位置(尽量选择易损坏方向) 测试样品数:?3(研发样机试验)?/?5(鉴定试验) 注1:?特殊移动台指大屏幕PDA移动台等?(显示屏可见面积不小于机壳正面表面积?40%或?25cm2)。 4.2.3?通过准则 表2?跌落试验判定准则 测试后的判定准则? 1?无功能性的损坏,应仍能正常使用? 2?内部无破损,无脱落器件无功能性的损坏,应仍能正常使用? 3?外壳无破裂或者碎裂,轻微磨损和轻微裂纹是允许的? 4?关机跌落时电池允许脱离主体;开机跌落时,电池允许脱开不超过4次。? 5?上下盖不能移位,不能开口(能简单压合的上下盖开口现象允许)? 6?有翻盖的移动台,翻盖不能脱离主体? 7?天线无明显变形? 4.3?振动试验(移动台) 4.3.1?任务说明

信赖性试验标准规范

深圳市超思维电子有限公司SHENZHEN CHAOSIWEI ELECTRONIC CO.,LTD 文件修(制)订履历一览表 N0. 版 次 发布日期修(制)订说明拟制审核批准备注 1 A0 2012-5-4 信赖性试验标准规范谢金华文件发放范围及份数(“( )”填写分发范围“[ ]”填写发放份数): ( √ ) 1、总经理[ 1 ] ( √ ) 2、副总经理 [ 1 ] ( √ ) 3、总经理助理[ 1 ] ( √ ) 4、管理者代表[ 1 ] ( √ ) 5、市场部[ 1 ] ( √ ) 6、品质部[ 1 ] ( √ ) 7、工程部[ 1 ] ( √ ) 8、物控部[ 1 ] (√ ) 9、生产部[ 1 ] ( √ ) 10、行政人事部[ 1 ] ( √ ) 11、财务部[ 1 ] ( √ ) 12、采购部[ 1 ] 备注唯盖有红色的DCC正本受控章方为正式有效文件。 制作审核批准日期日期日期

一.目的 针对本公司产品制定信赖性试验规范,有利于品质保证制度之推行,促使可靠性测试标准化。 二. 适用范围 本规范适用于公司所有艾天成品信赖性测试实验时的操作作业. 三. 定义 可靠性:制品的动作或性能时间稳定性的程度或性质。 四.权责 生产部:信赖性测试用成品的提供; 品质部:信赖性计划的制定与实施 工程部:信赖性测试技术分析的支援 五.检验数量 每个项目要取12PCS做此可靠性测试实验. 六. 实验项目 高溫实验 试验目的:检验产品在高温环境条件下贮存的适用性 试验设备:恒温恒湿试验箱 实验条件:在85℃存放96小时后,在正常温度(25℃)下放置30分钟,然后测试其功能 实验方法:取功能及外观合格的成品,放置于恒温恒湿箱內,机器通电运行96H后,取出在正常温度(25℃)下放置30分钟检查无性能不良. 低温实验 试验目的:检验产品在低温环境条件下贮存的适用性 试验设备:恒温恒湿试验箱 实验条件:在-25℃存放96小时后,在正常温度(25℃)下放置30分钟,然后测试其功能。

产品跌落试验标准

产品跌落试验标准 1目的 用来测试、评估产品在生产、使用、存贮、运输过程中可能遇到的意外跌落、冲击压力及震动时现时包装方法及材料能否提供有效保护、及验证产品各结构或部件的耐冲击强度。 2范围 适用于本公司内所有毛重在30公斤以内的包装成品。各部门若有需要时均可委托品质部试验室进行测试。 各类型产品第一次生产或包装材料、方法有更改时须做此测试.当产品零部件更改时视乎必要做此项测试。 客户无特别要求时,按此作业指引测试产品包装可靠性.若客户有特别要求时则按客户标准或规范要求进行测试。 3 职责 品质部主管负责测试包装之可靠性. 4 定义 若客户对包装可靠性测试无明文规定,将釆用垂直冲击跌落方法. 5 程序 垂直冲击跌落试验方法: 5.1.1 试验前样板的准备 5.1.1.1 试验前须测试产品的功能、安全及外观检查,确定正常之后方可进行跌落试验. 5.1.1.2 须按规定的方法包装样品(参照生产指令或规格书),且配件不可漏放. 5.1.1.3 若客户对封箱有特别要求(如打带)则按客户要求进行,若客户无特别要求则: 包盒用2寸透明胶纸封箱,外卡通箱用3寸透明胶纸封箱. 5.1.1.4 测试样品不可少于2整箱或4PCS成品. 5.1.2 跌落顺序 5.1.2.1 接缝边之底角. 5.1.2.2 “1”角三边中最短的边。 5.1.2.3 “1”角三边中次短的边。 5.1.2.4 “1”角三边中最长的边。 5 7 5.1.2.5 “1”角邻近最小的面。 9 2 4 5.1.2.6 与“5”相对的最小面。 3 1 5.1.2.7 “1”角邻近的中等面。 5.1.2.8 与“7”相对的中等面。 5.1.2.9 “1”角邻近最大的面“9”。 5.1.2.10 与“9”相对的最大面。 5.1.3 跌落要求:

油漆检验标准

术语 1 油漆涂层缺陷用语 起泡涂层表面呈现鼓包的现象 针孔漆膜表面呈现针状小孔或毛孔的现象 起皱漆膜表面呈现凹凸不平且无规则线状褶皱的现象 桔皮漆膜表面呈现桔皮状纹路的现象 缺陷(露底)漏涂或未能完全覆盖前道涂层或材料色泽的现象 遮盖不良涂敷过薄或涂料遮盖力差使底色隐约可见的现象 裂纹漆膜表面呈现不规则,深浅不同断裂纹路的现象漆膜表面呈现 脱落漆膜从涂面呈现片状脱离的现象 麻点(凹陷)涂层表面因水,油等异物影响致使涂料不能均匀附着,产生抽缩形式泡疤而呈现凹坑的现象 流痕(流漆)喷涂在垂直面上的涂料向下流动,使漆面产生条痕的现象。严重时称为流挂 杂漆(发花)漆膜表面呈现不相溶的色点或块状的现象 颗粒漆膜表面附着颗粒状物质的现象 锈痕漆膜中产生锈点或接缝处呈现锈斑的现象 砂纸纹涂装干燥后,面漆仍可清楚地见到砂纸打磨纹的现象 碰划伤漆膜表面受外力碰伤而呈划痕的现象 2 表面油漆涂层质量 表面油漆涂层质量检验包括:缺漆(露底)、起泡、裂纹、脱落、锈痕、麻点、流痕、起皱、桔皮、针孔、杂漆、颗粒、脏污、划伤、砂纸纹、遮盖不良、涂层光滑平整度等缺陷,并检验漆膜硬度、厚度、附着力、鲜映性、光泽度参数等

注:漆膜厚度、漆膜附着力、漆膜光泽、漆膜鲜映度等项目可酌情进行考核

注:漆膜厚度、漆膜附着力、漆膜光泽、漆膜鲜映度等项目可酌情进行考核

漆膜硬度铅笔检验方法 铅笔检验法是以一定硬度的铅笔刻划漆层,以目测漆膜划痕的深浅程度表示漆膜硬度。 1检验工具 1.1 中华牌高级绘图铅笔,规格为H、HB、B三种。 1.2绘图用橡皮或绒布 2检验条件 2.1被检产品涂层表面漆膜必须干燥、洁净(被检表面应尽量避免选择醒目及影响外观的部位)。 2.2铅笔芯直径为1.8mm以上,长度为3mm左右,笔尖圆平。 3检验方法 用手握住铅笔,铅笔与被检漆膜表面保持45度角,推进速度约8mm/s,推力要保持均匀,用力以不折断铅芯为限。在被检部位往返进行5次后,用橡皮或绒布将铅笔炭灰擦去,以目测检验漆膜划痕的深浅及明显程度。

油漆检验标准

术语 1油漆涂层缺陷用语 起泡涂层表面呈现鼓包的现象 针孔漆膜表面呈现针状小孔或毛孔的现象 起皱漆膜表面呈现凹凸不平且无规则线状褶皱的现象 桔皮漆膜表面呈现桔皮状纹路的现象 缺陷(露底)漏涂或未能完全覆盖前道涂层或材料色泽的现象 遮盖不良涂敷过薄或涂料遮盖力差使底色隐约可见的现象 裂纹漆膜表面呈现不规则,深浅不同断裂纹路的现象漆膜表面呈现 脱落漆膜从涂面呈现片状脱离的现象 麻点(凹陷)涂层表面因水,油等异物影响致使涂料不能均匀附着,产生抽缩形式泡疤而呈现凹坑的现象 流痕(流漆)喷涂在垂直面上的涂料向下流动,使漆面产生条痕的现象。严重时称为流挂 杂漆(发花)漆膜表面呈现不相溶的色点或块状的现象 颗粒漆膜表面附着颗粒状物质的现象 锈痕漆膜中产生锈点或接缝处呈现锈斑的现象 砂纸纹涂装干燥后,面漆仍可清楚地见到砂纸打磨纹的现象 碰划伤漆膜表面受外力碰伤而呈划痕的现象 2表面油漆涂层质量 表面油漆涂层质量检验包括:缺漆(露底)、起泡、裂纹、脱落、锈痕、麻点、流痕、起皱、桔皮、针孔、杂漆、颗粒、脏污、划伤、砂纸纹、遮盖不良、涂层光滑平整度等缺陷,并检验漆膜硬度、厚度、附着力、鲜映性、光泽度参数等

注:漆膜厚度、漆膜附着力、漆膜光泽、漆膜鲜映度等项目可酌情进行考核

漆膜硬度铅笔检验方法 铅笔检验法是以一定硬度的铅笔刻划漆层,以目测漆膜划痕的深浅程度表示漆膜硬度。 1 检验工具 中华牌高级绘图铅笔,规格为H、HB、B 三种。 绘图用橡皮或绒布 2 检验条件 被检产品涂层表面漆膜必须干燥、洁净(被检表面应尽量避免选择醒目及影响外观的部位)。 铅笔芯直径为以上,长度为3mn左右,笔尖圆平。 3检验方法 用手握住铅笔,铅笔与被检漆膜表面保持45度角,推进速度约8mm/s推力要保持均匀,用力以不折断铅芯为限。在被检部位往返进行 5 次后,用橡皮或绒布将铅笔炭灰擦去,以目测检验漆膜划痕的深浅及明显程度。