活性焦工艺-

目录

1、活性焦联合脱硫脱硝技术 (1)

1.1脱硫用活性焦的制备 (2)

1.2活性焦原料配比对活性焦性能的影响 (2)

1.3活性焦联合脱硫脱硝技术的工业应用 (2)

2、活性焦脱除S02和NO,的机理 (3)

2.1活性焦烟气联合脱硫脱硝技术工艺流程 (4)

3、影响活性焦性能的因素 (4)

3.1温度对脱硫效果的影响 (4)

3.2水蒸气及氧气含量对脱硫性能的影响 (4)

3.3活性焦改性对脱硫效果的影响 (5)

4、联合脱硫脱硝技术的特点 (5)

5、活性焦工艺的经济性分析 (6)

6、结语 (6)

近20年是烟气中S02和N0X同时脱除技术发展最快的时期。按脱除机理不同,这些

技术可分为2大类,即同时脱硫脱硝(Simultaneous S02/ N0x Removal)技术和联合

脱硫脱硝(Combined S02/NOxRemoval)技术。同时脱硫脱硝技术是指用一种吸附剂在

同一过程内将烟气中的S02和NOx同时脱除的技术,如钙基同时脱硫脱硝技术。另外,

应用电场技术的烟气净化方法也在研究、开发之中,如电子束法、电晕放电法等技术。目前,

同时脱硫脱硝技术的相关研究大都处于试验研究阶段,离大规模工业化应用尚有一定距离。

活性焦脱硫就是一种能实现同时脱硫脱硝除尘的技术。

1、活性焦联合脱硫脱硝技术

活性焦是以煤炭为原料生产的一种新型炭材料,其生产过程与活性炭基本相同,但生产

条件、原料、配方和主要设备结构与活性炭生产工艺差别很大,均需要根据活性焦的特点

进行改进。近年来,日本、德国、美国等国以及我国的煤炭科学研究总院相继开发出了综

合强度高、比表面积较小的活性焦。活性焦是S02的优良吸附剂,也是NH3还原NO

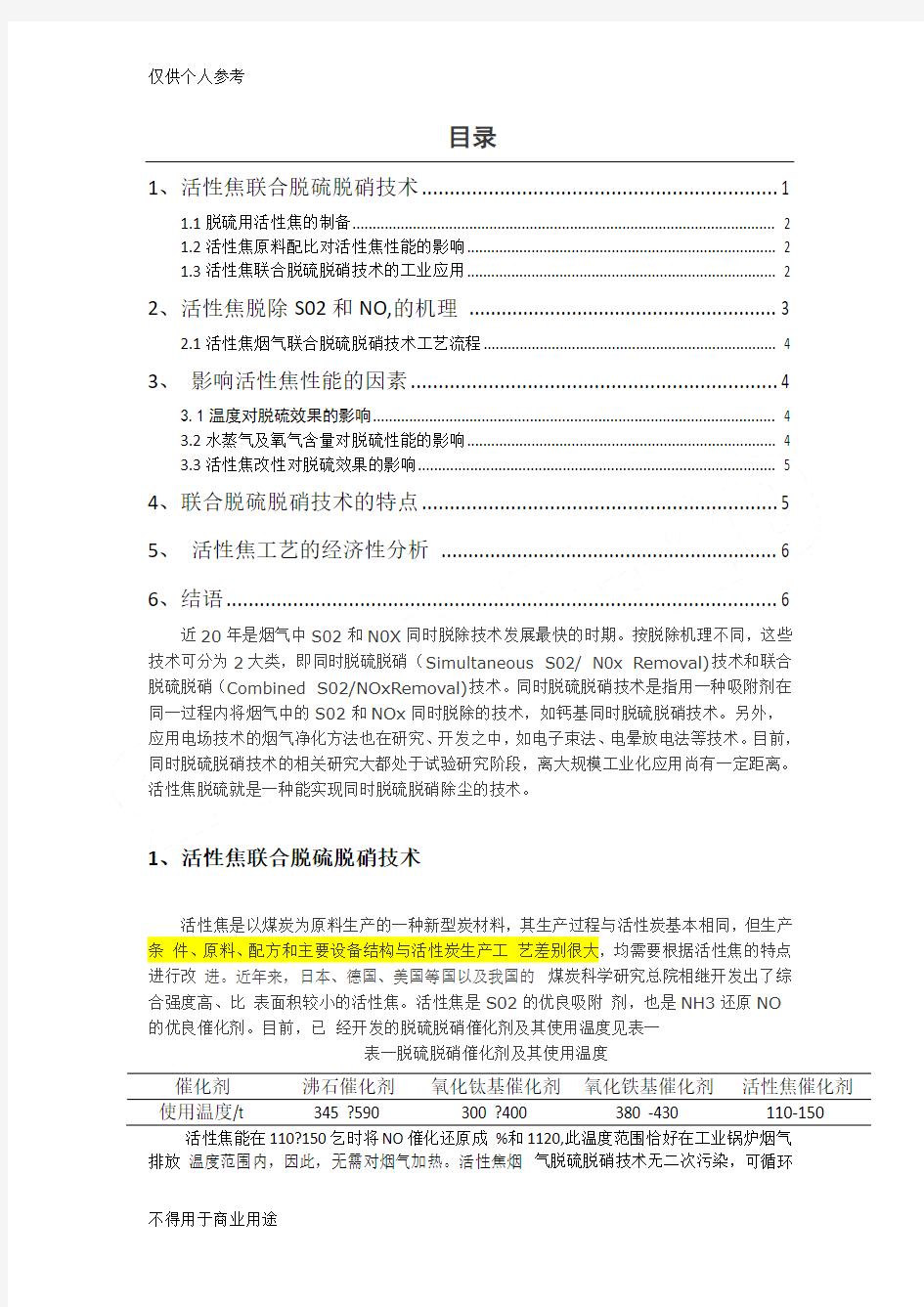

的优良催化剂。目前,已经开发的脱硫脱硝催化剂及其使用温度见表一

表一脱硫脱硝催化剂及其使用温度

催化剂沸石催化剂氧化钛基催化剂氧化铁基催化剂活性焦催化剂使用温度/t 345 ?590 300 ?400 380 -430 110-150 活性焦能在110?150乞时将NO催化还原成%和1120,此温度范围恰好在工业锅炉烟气

排放温度范围内,因此,无需对烟气加热。活性焦烟气脱硫脱硝技术无二次污染,可循环

使用,脱除效率高。美国政府调査报告为,该技木是最先进的烟气脱硫脱脱硝技术。然而,活性焦联合脱硫脱硝的机理仍需进一步研究,工艺还需完善。

1.1脱硫用活性焦的制备

脱硫用活性焦一般直径为9mm,长度为8-12mm。脱硫用的活性焦具有活性炭的优点,克服了活性炭的缺点,比活性炭的脱硫脱氮效率高,并且机械强度髙、价格低,比表面积大,耐磨、耐压、耐冲击。活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm)及较少的微孔(<2nm),孔隙以连贯的形态存在于活性焦内。这种孔式的使其具有吸附污染物的作用。

1.2活性焦原料配比对活性焦性能的影响

脱硫用活性焦原料由褐煤半焦、焦煤、煤焦油组成。

褐煤是炭化程度很低的煤,是煤中等级最低、形成年代最短的一类。褐煤的机械强度低,化学反应性强,在空气中易风化变质,容易自燃,不易储存和远距离运输,发热量较低。

由于褐煤的成焦性能较差,因此用其制备活性焦时必须加人一定量的焦煤,才能炼制成焦。考虑到原料褐煤和焦煤所占比例不仅影响活性焦产品的质量,也影响其价格,因此,应在保证其质量的前提下尽量减少焦煤的用量。此外,在活性焦的制备过程中,粘结剂的加人既利于其成型也能提高其机械强度,但粘结剂含量过髙会降低其脱硫脱氮效率。

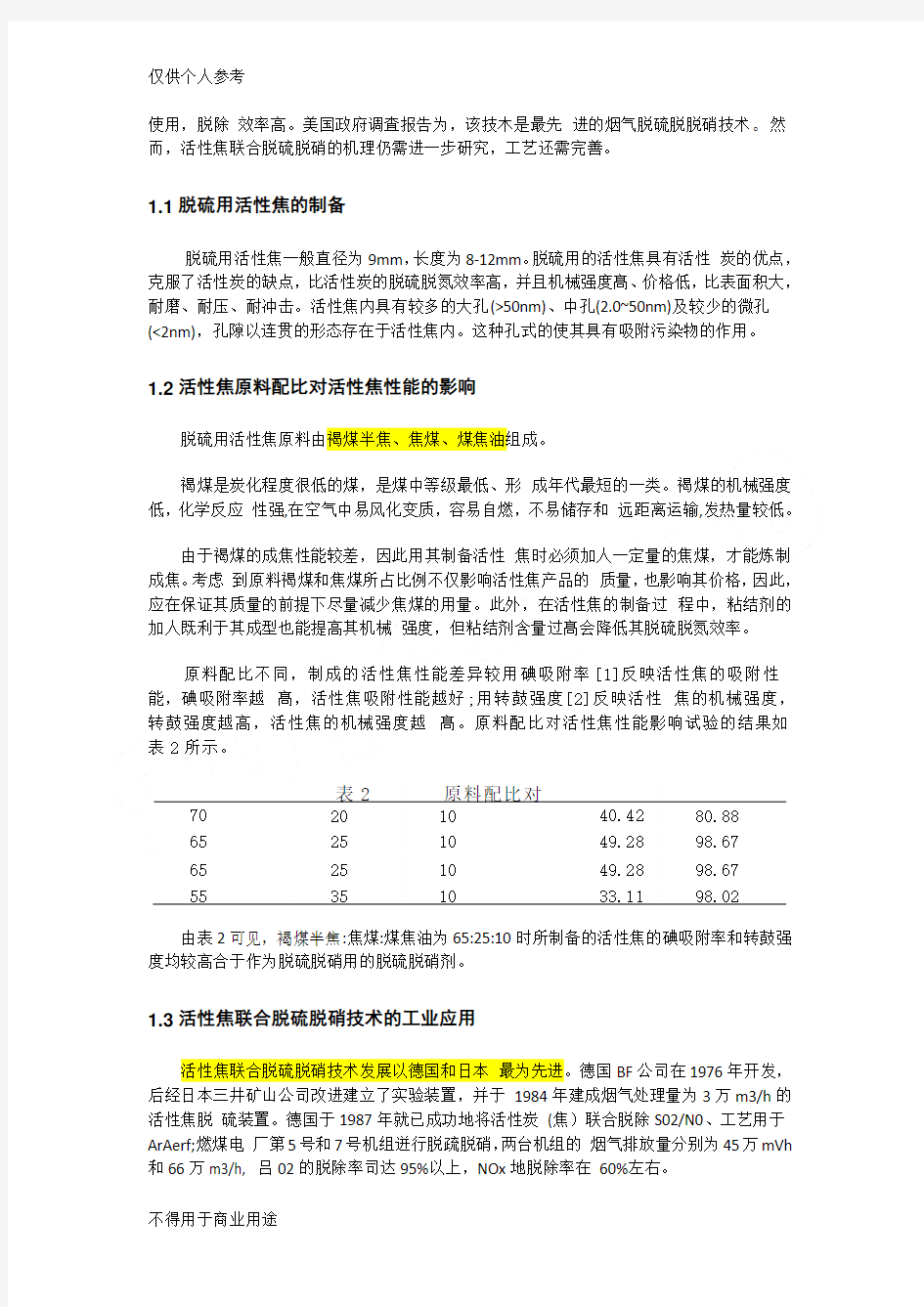

原料配比不同,制成的活性焦性能差异较用碘吸附率[1]反映活性焦的吸附性能,碘吸附率越髙,活性焦吸附性能越好;用转鼓强度[2]反映活性焦的机械强度,转鼓强度越高,活性焦的机械强度越髙。原料配比对活性焦性能影响试验的结果如表2所示。

表2 原料配比对

70 20 10 40.42 80.88

65 25 10 49.28 98.67

65 25 10 49.28 98.67

55 35 10 33.11 98.02

由表2可见,褐煤半焦:焦煤:煤焦油为65:25:10时所制备的活性焦的碘吸附率和转鼓强度均较高合于作为脱硫脱硝用的脱硫脱硝剂。

1.3活性焦联合脱硫脱硝技术的工业应用

活性焦联合脱硫脱硝技术发展以德国和日本最为先进。德国BF公司在1976年开发,后经日本三井矿山公司改进建立了实验装置,并于1984年建成烟气处理量为3万m3/h的活性焦脱硫装置。德国于1987年就已成功地将活性炭(焦)联合脱除S02/N0、工艺用于ArAerf;燃煤电厂第5号和7号机组迸行脱疏脱硝,两台机组的烟气排放量分别为45万mVh 和66万m3/h, 吕02的脱除率司达95%以上,NOx地脱除率在60%左右。

日本电力能源公司(EPDC)的350 MW空气流化床燃烧(AFBC)锅炉中安装了活性焦脱除NOxI艺设备,并于1995年开始运行。该工艺仅采用了1台移动床吸附塔,处理的烟气量为116. 3万mVh,在140 1下,活性焦循环速率为14 600 kg/h。经稳定运行2 200 h以上,发现NOx脱除率可达到80%。由于从AFBC锅炉出来的S02排放浓度很低,所以在S02被活性焦吸附的同时,在第一级吸附塔中NOx&能得到有效的脱除。

2001年,煤炭科学研究总院北京煤化工分院和南京电力自动化设备总厂联合承担国家863项目,研制出高性能、低生产成本的活性焦产品。该产品用于贵州宏福实业开发有限公司的工业示范装置,运行效果良好。2005年4月,处理烟气量为20万mVh的工业示范装置投入运行,脱硫效率95.7% ,回收S02 1.7 t/h。

2、活性焦脱除S02和NO,的机理

目前各国学者对活性焦脱除S02的机理研究较多,所得出的结论不尽一致,但基本能够达成共识的是:活性焦对S02和NOx的吸附有物理吸附和化学吸附2种方式,当烟气中无水蒸气和氧气存在时,主要发生物理吸附,吸附量非常小; 当烟气中有足够量的氧气和水蒸气时,发生物理吸附的同时也发生化学吸附[M]和表面反应。活性焦表面的S02被催化氧化为H2S04,其反应式为

2S02 +02 +2H20 —2H2S04 (1)

对于炭类催化剂的SCR反应文献报道不多,研究表明,以活性焦为催化剂,SCR工艺必须用NH3作吸附剂;Mochida等认为,在活性炭纤维上,NH3吸附反应所需温度为100 ~ 150丈,其反应式为

4N0 + 4NH3 + 02 —4N2 + 6H20 (2)

2N02 +4NH3 + 02—3N2 +6H20 (3)

活性焦再生有水洗和加热2种方法。水洗活性焦再生需要大量的水,而且产生酸水形成二次污染,故很少使用。活性焦再生通常是将富含302的活性焦加热到350T以上,发生如下化学反应,释放出S02。

2H2S04 + C --2S02 十C02 + 2H20 (4)

再生反灰能够恢复活性焦的活性,国内外的应用实践已经证实了这一点。活性焦经过再生、循环使用后,其吸附和催化能力不但不会降低, 还会提高。S02以硫酸态被吸附和再生时,需要消耗活性焦的碳元素。

2.1活性焦烟气联合脱硫脱硝技术工艺流程

活性焦联合脱硫脱硝工艺主要由吸附、解吸和硫回收3部分组成,工艺流程如下图所示。

该工艺采用移动床吸附加热再生法。移动床由上下两段组成,反应温度为100 ~200度。活性焦在重力作用下,由移动床上段向下段移动,烟气由下而上流过,在逆向移动中烟气中的302先由活性焦吸附脱除。烟气流经上段时向塔内注入NH3, NH3与N0X在活性焦催化还原作用下生成N2。吸附饱和的活性焦由吸收塔的底部送人再生反应器进行再生。再生反应器也是移动床反应器, 用蒸气或热风炉尾气以间接加热的形式把吸附过S02的活性焦加热到300 ~500 T ,使活性焦得到再生。再生反应器内的活性焦从上往下移动,停留一段时间后排出反应器,经筛分后送回活性焦脱硫反应器循环使用;再次产生的高浓度S02气体用高温离心机抽出,用于生产硫酸或其它化工产品。在一定工艺条件下,此套装置脱硫效率可达95%以上,脱硝效率达70%以上,硫回收率达90%。

3、影响活性焦性能的因素

3.1温度对脱硫效果的影响

下图为不同反应温度条件下,太西活性焦脱硫率随时间的变化情况。

随着反应温度的提高,太西活性焦的so2脱除率下降。从活性焦脱硫反应机理看,活性焦脱除so2首先发生吸附过程,即吸附在活性位上,而温度提高有利于脱附过程,导致吸附在活性位上的so2 等减少,因此最终影响了脱除率。

3.2水蒸气及氧气含量对脱硫性能的影响

氧气的存在对活性焦的脱硫性能有较大影响,当氧气含量为3 % ~6 %时,活性焦的性

能较佳,而氧气含量过低或过高均能导致脱硫率下降。在没有水蒸气和氧气的条件下,活性焦的脱硫能力较差,而加人水蒸气后脱硫性能显着提高。在同时有氧气和水蒸气存在时,活性焦脱硫率明显提高,这可能与〇2与S02反应生成S03, 而S03与H20反应生成H2S04有关。当然水蒸气含量过高也不利于脱硫。

3.3活性焦改性对脱硫效果的影响

为进一步提高活性焦的脱硫性能,许多学者研究了改性活性焦脱硫性能,煤炭科学研究总院北京煤化工分院(以下简称煤科总院煤化分院)对载Cu太西活性焦的研究结果显示,载Cu活性焦脱硫效率明显高于未改性活件焦。据分析,改性后活性焦表面增加了新的活性位,S〇2在载Cu活性焦表面除发生吸附和与02、H20的表面发生氧化反应之外,还与覆盖在活性焦表面上的CuO反应生成了CuS04。

刘守军等[5]研究了CuO/AC用于烟气脱硫,同样发现在120?250 t范围内显示出高的脱硫活性。Klinik等[6]的研究结果表明,负载Co、Ni、Mn和V 的化合物后,活性炭的脱硫活性增强。卜洪忠等[7] 的总结也表明,通过添加金属化合物或硝酸改性,大部分研究者的结论是可提高活性焦(炭)的脱S02 能力,当然也有的研究者得出了不同结论。

4、联合脱硫脱硝技术的特点

国内外活性焦烟气脱硫脱硝技术的开发研究和运行实践表明该技术具有多方面的优点。

(1)干法脱硫过程基本不消耗水,避免了废水处理。反应温度在烟气排放温度范围内,无需对烟气进行加热处理,净化后的烟气也不需要冷却或加热,节约能源。

(2)脱硫塔与再生塔既可一体化设计,减少占地面积,也可分体设计;该技术既适用于老电厂改造,也适用于新建电厂脱硫。

(3)活性焦联合脱硫脱硝工艺不仅脱除烟气中的502和NO,,而且可以脱除汞、碳氢化合物及粉尘,不需要任何除尘装置即可将烟气排向烟囱。

(4)产生可出售的副产品如琉酸,有效实现了硫的资源化,并可获得一定的经济效益。

活性焦烟气联合脱硫脱硝工艺发展的总体趋势是降低净化装置的基本建设投资及运行成本。活性焦的性能是活性焦联合脱硫脱硝工艺的关键,对所用活性焦强度、抗氧化性和抗毒化性等性能有特殊的要求。因此,在不降低现有活性焦性能的条件下,提高其耐压强度和耐磨强度可以显着降低整个工艺成本。加强新设备、新工艺的研究,简化现有的工艺流程,采用多功能设备,解决脱除和再生在一个装置内进行的问题,解决副产品硫酸的浓度和应用市场的问题可以促进活性焦联合脱硫脱硝工艺的大规模应用。

活性焦联合脱硫脱硝技术也存在着一些不足,如吸附塔与解吸塔之间长距离输送会增加活性焦的损耗;脱硝时喷射氨增加了活性焦的粘附力,易造成吸收塔内气流分布不均匀,氨的存在易对管道堵塞腐蚀等,因此,该工艺仍然存在很多值得研究和发展的方面。

5、活性焦工艺的经济性分析

经济成本和技术特征是影响技术工业应用和产业化推广的重要因素。活性焦干法烟气净化技术由于初期投人和运行费用较高,对技术推广形成了一定阻力,但考虑到该法可以回收硫资源,能给业主带来一定的经济效益,并可通过技术和材料的发展进一步降低费用,还需对其进行客观全面的经济评价。

表三列出了上海克硫活性焦烧结净化技术与同类技术及其它能同时脱硫、脱硝和脱二恶英集成净化技术的技术经济比较。

表三

表3表明,活性焦烟气净化技术在集成净化时,相比其它湿法联合多种方法集成净化有成本优势。上海克硫新开发的活性焦烧结集成净化技术具有更低的投资和运行成本,并可通过进一步开发新工艺、新装备和联合相关单位开发廉价高效活性焦,继续降低投资和运行成本。

6、结语

活性焦(炭)千法烟气净化技术是一种具有高度环保、深度节水、集成净化、资源回收、适应面广和运行稳定等特点的先进环保技术。目前,已形成了包括上海克硫、日本住友、日本』- POWER( MET - Mitsui - BF)和德国WKV 等较为成熟的工艺。技术经济分析表明,活性焦(炭)干法烟气净化技术适合应用于烧结脱硫、脱硝和脱除二恶英

仅供个人用于学习、研究;不得用于商业用途。

For personal use only in study and research; not for commercial use.

Nur für den pers?nlichen für Studien, Forschung, zu kommerziellen Zwecken verwendet werden.

Pour l 'étude et la recherche uniquement à des fins personnelles; pas à des fins commerciales.

толькодля людей, которые используются для обучения, исследований и не должны использоваться в коммерческих целях.

以下无正文

活性焦工艺- (2)

目录 1、活性焦联合脱硫脱硝技术 (1) 1.1脱硫用活性焦的制备 (2) 1.2活性焦原料配比对活性焦性能的影响 (2) 1.3活性焦联合脱硫脱硝技术的工业应用 (2) 2、活性焦脱除S02和NO,的机理 (3) 2.1活性焦烟气联合脱硫脱硝技术工艺流程 (4) 3、影响活性焦性能的因素 (4) 3.1温度对脱硫效果的影响 (4) 3.2水蒸气及氧气含量对脱硫性能的影响 (4) 3.3活性焦改性对脱硫效果的影响 (5) 4、联合脱硫脱硝技术的特点 (5) 5、活性焦工艺的经济性分析 (5) 6、结语 (6) 近20年是烟气中S02和N0X同时脱除技术发展最快的时期。按脱除机理不同,这些技术可分为2大类,即同时脱硫脱硝(Simultaneous S02/ N0x Removal)技术和联合脱硫脱硝(Co mbined S02/NOxRemoval)技术。同时脱硫脱硝技术是指用一种吸附剂在同一过程内将烟气中的S02和NOx同时脱除的技术,如钙基同时脱硫脱硝技术。另外,应用电场技术的烟气净化方法也在研究、开发之中,如电子束法、电晕放电法等技术。目前,同时脱硫脱硝技术的相关研究大都处于试验研究阶段,离大规模工业化应用尚有一定距离。活性焦脱硫就是一种能实现同时脱硫脱硝除尘的技术。 1、活性焦联合脱硫脱硝技术 活性焦是以煤炭为原料生产的一种新型炭材料,其生产过程与活性炭基本相同,但生产条件、原料、配方和主要设备结构与活性炭生产工艺差别很大,均需要根据活性焦的特点进行改进。近年来,日本、德国、美国等国以及我国的煤炭科学研究总院相继开发出了综合强度高、比表面积较小的活性焦。活性焦是S02的优良吸附剂,也是NH3还原NO的优良催化剂。目前,已经开发的脱硫脱硝催化剂及其使用温度见表一 表一脱硫脱硝催化剂及其使用温度 活性焦能在110?150乞时将NO催化还原成%和1120,此温度范围恰好在工业锅炉烟气排放 温度范围内,因此,无需对烟气加热。活性焦烟气脱硫脱硝技术无二次污染,可循环使用,脱除效

活性焦吸附法

活性焦吸附法 活性焦法脱硫技术已经有近四十年研究应用历史,早期的技术研究及应用主要集中在德国、日本、美国等。目前,国外已有规模为120×104m3/h的活性焦法脱硫装置及装机容量为300MW的同时脱硫脱硝装置,600MW活性焦干法烟气脱硫装置。 活性焦吸附法是西德BF(Bergbau-Forschung)公司在1967年开发的,日本的三井矿山(株)公司根据日本的环境标准对其进行了改进,吸收了西德BF公司的成功经验,于1981年到1983年进行了1000/ Nm3h-1规模的试验,在此基础上又于1984年10月在自家的燃煤电厂建立了处理能力3万/ Nm3h-1的工业试验装置。经过改进和调整,达到长期、稳定、连续地运转,脱硫率几乎100%,脱氮率在80%以上,被日本通商产业省认定为第一号商品化装置。(根据设备运转结果,获得了各种资料,肯定了该技术,并定名为三井BF法。同时建立了3000/ta-1成型活性焦的商品化制造厂。 在我国1991年,由辽宁省环境保护科学研究所承担“同时脱硫脱氮综合利用一体化”项目,并于2001年通过了辽宁省科技厅技术鉴定。该成果主要在三井BF方法基础上进行改进,利用我国煤炭特点(灰分高>10%)研制出活性焦,其比表面积低,强度高,脱硫率90%,脱氮率80%,并且初期脱硫率、脱氮率均高于三井BF法,取得满意效果。 该法是用活性焦进行烟气吸收的同时脱硫和脱氮。SO2是通过活性焦的微孔催化吸附作用,生成硫酸储存于焦碳微孔内,通过热再生,生成总量虽少,但含SO2浓度很高气体,根据需要再去转换成各种有价值的副产品,如高纯硫磺、液态SO2、浓硫酸、化肥等。NOx是在加氨的条件下,经活性焦的催化作用生成水和氮气再排入大气。该工程的主要设备是脱硫脱氮塔,活性焦在塔内由上往下移动,烟气横向交叉通过活性焦炭层,因此烟气中的尘也被除掉。 活性焦和活性炭是不同的两种炭质吸附材料。活性炭的综合强度(耐压、耐磨损、耐冲击)低,而且表面积大,若用移动床,因吸附、再生往返使用损耗大,存在着经济性问题,因此人们研究出比活性炭比表面积小,但强度高的成型活性焦炭,具有更好的脱硫、脱氮性能,用于烟气吸收的同时脱硫脱氮。 活性焦脱硫脱硝原理 活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm),较少的微孔(<2nm),孔隙已连贯的形态存在与活性焦内。活性焦吸附污染物时有二种作用机理,一种为物理吸附,一种为化学吸附。物理吸附作用依赖于活性焦多孔比表面积大的特性,将烟气中的污染物截流在活性焦内,利用微孔与分子半径大小相当的特征,将污染物分子限制在活性焦内。化学吸附依靠的是活性焦表面的晶格有缺陷的C 原子、含氧官能团和极性表面氧化物,利用它们所带的化学特征,有针对性的固定污染物在活性焦内表面上。

一种石油焦制备超级活性炭的方法

一种石油焦制备超级活性炭的方法 申请号:200610057999.9 申请日:2006-03-03 申请(专利权)人中国人民解放军63971部队 地址100083北京市925信箱 发明(设计)人张文峰曹高萍杨裕生 主分类号C01B31/04(2006.01)I 分类号C01B31/04(2006.01)I 公开(公告)号101028923 公开(公告)日2007-09-05 专利代理机构中国人民解放军防化研究院专利服务中心 代理人刘永盛姜燕 (10)授权公告号CN 101028923 B (45)授权公告日2012.01.04 CN 101028923 B *CN101028923B* (21)申请号200610057999.9 (22)申请日2006.03.03 C01B 31/04(2006.01) (73)专利权人中国人民解放军63971部队 地址100083 北京市925信箱 (72)发明人张文峰曹高萍杨裕生 (74)专利代理机构中国人民解放军防化研究院 专利服务中心11046 代理人刘永盛姜燕 CN 1258638 A,2000.07.05,全文. CN 1406866 A,2003.04.02,全文. 乔文明等.氧化沥青的活化研究.碳素技术 2.1994,(2),1-4. (54)发明名称 一种石油焦制备超级活性炭的方法 (57)摘要 一种以石油焦为原料制备超级活性炭的方法。将煅前石油焦破碎至10~200目,首先在含氧气的气氛下以5~25℃/min的速度升温至一定温度,进行预氧化处理,使易挥发物质氧化烧失,同时形成具有一定孔隙度的预氧化焦,然后将预氧化焦与碱金属氢氧化物按一定质量比混合均匀,在惰性气氛下升至一定温度进行活化,冷却后经洗涤、干燥得到超级活性炭产品。 (51)Int.Cl. (56)对比文件 审查员李劼 (19)中华人民共和国国家知识产权局 (12)发明专利 权利要求书1 页说明书2 页 CN 101028923 B 1/1页 2

活性焦同时脱硫脱硝技术(AC)

活性焦同时脱硫脱硝技术(AC) 活性焦具有较大的比面积,从19世纪起就已广泛的用作空气清洁剂和废水处理剂。人们很早就知道活性焦吸收SO 2、氧和水产生硫酸。到了20世纪70年代后期,已有数种工艺在日本、德国、美国得到工业应用。其典型方法有: 日立法、住友法、鲁奇法、BF法等。目前已由电厂应用扩展到石油化工、硫酸及肥料工业领域。在活性焦吸收脱硫系统中加入氨,即可同时脱除NO x。 活性焦 烟气出口 xx再生系统 活性焦斗 烟气xx 脱硫塔氨活性焦灰分离器 活性焦 活性焦细灰 图1活性焦吸收法同时脱硫脱硝工艺系统示意图 该工艺主要由吸附、解吸和硫回收三部分组成,见图1。烟气进入含有活性焦的移动床吸收塔,通常从空气预热器中出来的烟气温度为120~160℃,该温度是此工艺的最佳温度,能达到最高的脱除效率。吸收塔由两段组成,活性焦在垂直吸收塔内由重力从第二段的顶部下降至第一段的底部。烟气水平通过吸收塔的第一段,在此SO 2被脱除,烟气进入第二段后,在此通过喷入氨除去NO

x。 其中脱硫的主要反应是: SO 22→SO3(1)SO 3+H 2O→H 2 SO4(2)在吸收塔的第二段中,活性焦又充当了SCR工艺中的催化剂,在100~200℃时向烟气中加入氨就可脱除NOx。 脱硝的主要反应是: 4NH 3+6NO→5N 2+6H 2O (3)8NH 3+6NO 2→7N 2+12H 2O (4)2NH 32→2N 2+3H 2O

(5)同时有以下副反应: SO 2+2NH 3+H 22→(NH 4) 2SO4(6)在再生阶段,饱和态的吸附剂被送到再生器加热到400℃,解吸出浓缩后的SO 2气体,每摩尔的再生活性焦可以解吸出2摩尔的SO 2。 再生后的活性焦又通过循环送到反应器。 活性焦脱硫脱硝技术具有如下优点: ①能够在同一温度区域,100~200℃,同时进行脱硫和脱硝。 ②活性焦脱硫技术为干法脱硫技术,与湿法相比,不需要烟气再加热和排水设备,占地面积小,不腐蚀,运行管理容易。 ③具有高的脱硫和脱硝效率,脱硫效率几乎达到100%,脱硝效率在80%以上。重金属等有害物质可以同时被除去。活性焦层的除尘作用可使排烟粉尘浓度小于10mg/Nm3。 ④再生产生的硫磺或硫酸可作为副产品销售,而且,用过废弃的活性焦可作为燃料处理。 ⑤吸收塔压力损失稳定,不会发生堵塞现象,因而运行可靠。

活性焦脱硫脱硝工作原理

活性焦脱硫脱硝一体化技术需注意的六个问题 所属频道: 大气治理关键词:活性焦干法技术脱硫脱硝工 业烟气污染治理 根据生态环境部发布的《钢铁企业超低排放改造工作方案(征求意见稿)》,鼓励钢铁企业采用活性碳(焦)等多污染物协同处置技术。活性焦干法脱硫脱硝一体化技术(以下简称“活性焦干法技术”)是一项成熟的工业烟气污染治理技术,在日本、韩国和中国都有大型化应用,具有耗水少、副产物综合利用、排烟透明度好等优点。 但活性焦干法技术目前并没有在我国大规模推广应用,很多用户对该技术依然比较陌生。同时,我国钢铁企业球团烧结工况条件不稳定,尤其是前级除尘效果普遍不佳,同时技术力量普遍欠缺,在采用对工况条件稳定性和技术力量要求较高的活性焦干法技术过程中,势

必会遇到各种问题。本文作者对活性焦干法技术具体应用过程中存在的六类问题进行了梳理,并提出针对性解决方案,以期对钢铁企业用户在项目工艺选择和建设过程中有所帮助。 一、可靠性问题 活性焦干法技术已经被国内外的案例实践证明是一项成熟、稳定、可靠、高效的工业烟气污染治理技术。但是作为一项工程技术,其可靠性只针对在一定条件具备下而言,并非毫无条件的。 这意味着,其治理效果可靠性很大程度上取决于具体项目中活性焦干法装置设计处理容量的大小,对应的烟气量、流速、污染物浓度等等因素。而如果实际烟气量、流速和污染物浓度超过了系统设计的参数,那么系统的可靠性就会大大折扣。比如说,烟气及污染物在系统内所需要的停留时间,如果系统设计偏小,系统内烟气流速过快,则污染来不及被活性焦吸附和反应,最终导致污染物排放超标。因此说,在中国这样一个以低价竞争和偷工减料为惯性的特殊国情环境下,遴选建设总包单位和审查设计方案的过程中需要非常注意系统选型问题。此其一。 其二,影响活性焦干法技术效果可靠性的因素是污染物初始浓度,即进入到活性焦干法处理装置的主要三项污染物的浓度。从目前已经投运的活性焦干法装置来看,尤其是日本矶子电厂、韩国浦项制铁以及中国太原钢铁等活性焦脱硫装置,入口SOx小于2000mg/Nm3,

活性焦联合脱硫脱硝专业技术

活性焦联合脱硫脱硝技术 宋丹 (中国人民大学环境学院,北京 100872) 摘要:本文介绍了活性焦联合脱硫脱硝技术的含义,重点分析了其脱除机理、工艺流程、优缺点、应用情况与发展前景,指出该技术可以有效地脱除烟气中的SO2和NO X,工艺简单,活性焦可以再生,脱除过程基本不耗水,无须对烟气进行加热,还实现了对硫的资源化利用,是适合我国国情的烟气脱硫脱硝技术,但仍需进一步的开发和研究。 关键词:活性焦;脱硫;脱硝;烟气 Activated Coke Combined Desulfuration and Denitration Tecnology Abstract: This article described the meaning of activated coke combined desulfuration and denitration tecnology,and selectively analysed the reaction mechanism of the removal of SO2/NO X,the technological process,the advantages and disadvantages,the situation of application and the develpment of this tecnology.Pointed out that the activated coke combined desulfuration and denitration tecnology achieved effective removal of SO2/NO X with simple process,regenration of activated coke,no-water procudure and without any extra gas heating step.Besides,it accomplished the re-utilization of sulfur resources,which is in line with China’s national conditions and has broad application prospects.However,further research and develpment work is still needed. Keywords: activated coke;desulfuration;denitration;flue gas 我国的能源结构以煤炭为主,是世界上最大的煤炭生产国和消费国。大量的燃煤造成了以煤烟型为主的空气污染,燃煤烟气中的SO2和NO X 是大气污染物的主要来源,也是形成酸雨和光化学烟雾的主要物质,给生态环境带来严重危害。目前最有效且最常用的脱硫脱硝方法为燃烧后的烟气脱硫脱硝。烟气脱硫技术中应用较多的是石灰石—石膏法与湿式氨法,脱硝技术则应用选择性催化还原(SCR)工艺较广泛。这些脱硫、脱硝单独处理的技术存在不少问题:如石灰石

石油焦制备活性炭文献总结

一、简介 石油焦是炼油过程中的一种副产品,目前国内主要用于冶金工业,高硫原油炼制过程中的石油焦不能满足冶金行业煅烧焦的要求,因此必须为高硫石油焦寻找新的用途。石油焦固定碳含量高、灰份低,是制备活性炭的优质原料,并且石油焦中的硫在制备活性炭的过程中能够起到造孔的作用。活性炭微孔发达、比表面积高、吸附能力强,是一种优良的吸附材料,广泛应用于化工、环保、食品与制药、催化剂载体和电极材料等领域。随着科学技术的飞速发展,高容量电池、高容量电容器的生产技术得到快速提高,市场对高比表面积活性炭的需求量越来越大。尤其是比表面积大于2000m2/g的高比表面积活性炭在双电层电容器的成功应用,使得对高比表面积活性炭的制备与应用的研究得到广大科学工作者的极大关注。 二、发展历史 国外20世纪70年代开始研究石油焦制备活性炭工艺,80年代中期实现工业化,均生产比表面积在2500m2/g以上的产品。我国于20世纪80年代末开始进行石油焦制活性炭的研究工作,研究水平大多较低,有部分技术已进入工业化实验阶段。美国StandardOil公司在1971至1978年申请了石油焦制备活性炭多项专利,均涉及氢氧化钾法。其工艺过程为:石油焦经破碎、筛分后,与KOH充分混合,在500℃下脱水,700℃一1000℃下活化,洗涤、干燥。产品于1976年进行了中试,比表面积均大于2500m2/g。1985年在Ahderson公司实现工业化,制得的产品为高比表面积活性炭。日本Kansai公司也有氢氧化钾法工艺,其活化条件为800℃减压下进行。1993年进行了50t/a规模中试,随后进行了工业化,产品比表面积达到3000m2/g。 三、KOH成孔机理 石油焦与其它炭原料相比,结晶度高,有序化程度高,结构紧密,并已部分石墨化。因此其活化难度大,发生剥皮反应的可能性大,必须采用腐蚀性强的催化剂。因此通常都以强碱作为活化剂制取性能优良的活性炭。强碱能渗进石油焦微晶间隙中,并与其中的碳化物、无定形碳以及活性点反应,形成微孔结构;但碱的种类不同,对石油焦的破坏能力也不一样,其中KOH 的破坏能力强于NaOH。这是因为K的活泼性强于Na ,在用量相同的条件下,KOH 能更多地渗进石油焦的基本微晶中,为形成孔隙起到骨架作用,并与石油焦发生化学反应。KOH 活化反应的成孔机理就是通过KOH 与原料中的碳反应,形成热稳定差易挥发的物质,这样就把石油焦中的部分碳刻蚀掉,经过洗涤把生成的盐及多余的KOH 洗去,在被刻蚀的位置上出现了孔,在炭化及活化过程中,这一过程主要发生以下反应: 四、生产工艺

活性焦脱硫脱硝原理

反应器空速:规定的条件下,单位时间单位体积催化剂处理的气体量,单位为m3/(m3催化剂·h),可简化为时间h-1。反应器中催化剂的装填数量的多少取决于设计原料的数量和质量以及所要求达到的转化率。通常将催化剂数量和应处理原料数量进行关联的参数是液体时空速度。 空速是指单位时间里通过单位催化剂的原料油的量,它反应了装置的处理能力。空速有两种表达形式,一种是体积空速,另一种是质量空速。 体积空速=原料油体积流量(20℃,m3.h-1)/催化剂体积(m3) 质量空速=原料油质量流量(㎏.h-1)/催化剂质量(kg) 空速是根据催化剂性能、原料油性质及要求的反应深度而变化的。 活性焦脱硫脱硝原理 活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm),较少的微孔(<2nm),孔隙已连贯的形态存在与活性焦内。活性焦吸附污染物时有二种作用机理,一种为物理吸附,一种为化学吸附。物理吸附作用依赖于活性焦多孔比表面积大的特性,将烟气中的污染物截流在活性焦内,利用微孔与分子半径大小相当的特征,将污染物分子限制在活性焦内。化学吸附依靠的是活性焦表面的晶格有缺陷的C原子、含氧官能团和极性表面氧化物,利用它们所带的化学特征,有针对性的固定污染物在活性焦内表面上。 活性焦脱硫脱硝工艺流程 120~160℃的烟气通过增压风机加压进入脱硫岛烟气以一定气速进入吸附塔,烟气均匀的穿过活性焦吸附层,在吸附层内二氧化硫、汞、砷等重金属、HF、HCL 和二噁瑛等大分子氧化物被脱除,脱除后的净烟气经净烟道汇集通过烟囱排放。吸附SO2达到饱和的活性焦从吸附塔底部排出,通过输送系统运至解析塔进行加热再生;再生的活性焦经筛分后会同补充的新鲜活性焦再送入吸附系统进行循环吸附使用。经筛分破损活性焦从活性焦循环系统分离出来可以进入锅炉燃烧或再

活性焦

活性焦脱硫技术的应用 陆伟 (贵州宏福实业开发有限总公司瓮福磷肥厂,贵州福泉550501) 2007年1月 第22卷第1期 磷肥与复肥 Phosphate&Compound Fertilizer 1活性焦脱硫机理 燃煤烟气(温度100~180℃,有氧和水蒸气存在)中的SO2在活性焦作用下,与烟气中水、氧气发生化学反应,生成硫酸。反应如下: 硫酸存在于活性焦的微孔中,吸附二氧化硫的活性焦被加热到400~500℃,蓄积在活性焦中的硫酸或硫酸盐分解脱附,产生的主要分解物是SO2、N2、CO2、H2O,其物理形态为富二氧化硫的气体,在合适的工艺条件下,SO2体积分率可达到20%以上。 2H2SO4+C 2SO2+CO2+2H2O 活性焦在不断地脱硫与再生循环中,受到物理和化学的再生作用,恢复活性后重复使用 2、活性焦脱硫工艺 燃煤锅炉产生的100~180℃烟气,经过电除尘后进入活性吸附床吸附,达到脱硫除尘效果;吸附过的活性焦,进入解吸塔,通过加热再生,被吸附的SO2解吸为高浓度的SO2气体;再生后的活性焦通过筛选,活性焦粉末及吸附的灰尘被分离去除;再生所产生的高浓度的SO2气体经脱硫风机送入硫酸装置生产硫酸。再生、筛选后的活性焦进入新的循环净化流程。工艺流程见图1。

3、存在问题及解决措施 1)活性焦在化学再生和物理循环过程中气化变脆、破碎及磨损而粉化。化学再生过程活性焦消耗与理论值相符,物理循环过程导致活性焦损耗偏高,占总消耗60%左右。通过对下料挡板、下料溜管及皮带输送机增加变频等的改造,活性焦物理循环消耗下降了15%,总消耗降低26.94 kg/tso2。 2)吸附塔中SO2浓度升高,反应剧烈,加之固体活性焦移动不均匀,床层局部温度会上升,温度达到200℃,活性焦氧化加剧,甚至烧毁活性焦。在吸附塔床层增设增湿工艺水,问题得以解决。 3)该装置系统能量损失较大,必须保证蒸汽用量,原设计供汽DN100 mm管道偏小,将供汽管道改为DN150 mm后满足生产要求,排汽管线由原设计DN150 mm单管改为双管。 4)解吸塔中,过热蒸汽为主要能源,蒸汽压力低于3.0 MPa、蒸汽温度低于430℃时,会直接影响装置脱硫效率。5)投用初期,吸附塔格栅及变形、吸附塔内衬脱落等,影响活性焦移动,脱硫效率为74.79%~84.32%。通过对吸附塔内件、结构改进,脱硫效率达到设计要求。 活性焦烟气脱硫技术的发展与应用 翟尚鹏辛昌霞刘静傅月梅 (上海克硫环保科技股份有限公司,上海201203) 活性焦干法烟气脱硫技术[1-3]是一种利用活性焦的吸附、催化性能脱除烟气中的硫氧化物(SOx)的干法脱硫技术。该法具有脱硫效果高、无二次污染,可同时脱除多种污染物(烟尘粒子、氮氧化物、汞等重金属、二垩英等)和可回收硫资源等优点而广受关注[4]。 工业应用的活性焦烟气脱硫脱硝工艺主要有固定床水洗再生工艺和移动床加热再生工艺。固定床[5]水洗再生工艺具有耗水量大、酸浓度低、排烟易产生“白烟”现象等缺点,只适用于小规模、低浓度SO2烟气处理;移动床加热再生工艺[6,7]有效避免了固定床的缺点,并具有设备简单、占地少、运行稳定可靠、床层阻力稳定、床层利用率高等优点,加热再生产生的富SO2气体可生产硫磺、工业硫酸和液体二氧化硫

石油焦制备活性炭成孔机理的探讨

第36卷第3期辽 宁 化 工V ol.36,N o.32007年3月Liaoning Chemical Industry March ,2007 石油焦制备活性炭成孔机理的探讨 马秋宁1,高卓然2 (1.抚顺石化公司,辽宁抚顺113008; 2.大连理工大学化工学院,辽宁大连116024) 摘 要: 论述了以炼厂石油焦为原料,采用以K OH 为活化剂的化学活化法制备活性炭的成孔机理,同时根据成孔机理,对影响活性炭孔结构的因素进行了分析。关 键 词: 石油焦;活性炭;成孔机理;孔结构 中图分类号: T Q 424.1 文献标识码: A 文章编号: 10040935(2007)03019902 活性炭作为一种多孔性含碳物质,具有高度 发达的孔隙结构和特殊的表面特性,是一种优良吸附剂,广泛应用于环保、化学工业、食品加工、湿法冶金、药物精制、军事化学防护等各个领域,所有制造活性炭的原料均为含碳物质,一般有植物类原料、矿物类原料、塑料类原料以及其他含碳废弃物。石油焦属于矿物类原料,具有含碳量高,灰分、挥发份低,具有适当的初始孔隙结构,是制备超高比表面积活性的理想原料。 1 石油焦制备活性炭方法 含碳材料先在隔绝空气条件下加热处理,除 去挥发分(水分和一部分焦油) ,形成吸附能力很小的大孔炭料。要获得大量微孔,炭料要进一步活化。活化方法一般有物理活化法、化学活化法、化学物理法、催化活化法、界面活化法、铸型炭化法、聚合炭化法等等。石油焦制备活性炭采用的是化学活化法。有的制备方法采用将石油焦经粗略粉碎后在500~850℃加热1~3h ,冷却至室温后粉碎,过筛制得活性炭。但制备的活性炭比表面积较小、档次低。目前获取高档活性炭的简单 图1 活性炭制备流程 制备流程如图1。 2 石油焦制备活性炭成孔机理 2.1 石油焦的初始孔道的成孔机理 石油焦属生焦,主要的元素组成为碳,达80wt %以上,其余的为氢、氧、氮、硫和金属。是由长链脂肪烃缩聚物、稠环芳烃、少量低分子有机物及微量无机化合物组成,以抚顺石化公司石油一厂的石油焦为例,石油焦的的组成如表1。 表1 原料的组成 组分 C H S N O 灰分挥发分总水分固定碳含量/%92.63 4.01 0.40 1.79 1.17 0.2511.90 0.30 87.55 石油焦是延迟焦化装置缩合反应的产物。延 迟焦化装置是以减压渣油为原料,在高温下进行深度热裂化反应。渣油进入焦化炉辐射室加热,渣油中的非沥青质烃类首先发生裂化反应,大分子烃裂化成小分子烃,长键断裂成短键,产生气体、汽油和中间馏分。同时,也伴随有芳烃的缩合反应,但反应速度很慢,形成的缩合产物很少。随着温度的升高和裂化反应深度的增加,缩合反应速度迅速增加,当渣油温度升高到临界反应温度时,缩合反应速度开始大于裂化反应速度。反应主要是芳烃、胶质和沥青质的缩合反应,当温度升高到生产工艺规定的温度时,渣油迅速离开辐射室进入焦炭塔。由于裂化产物迅速汽化并逸出母 收稿日期: 2006212205 作者简介: 马秋宁,女,教授级工程师。

活性焦干法烟气集成净化技术

活性焦干法烟气集成净化技术(脱硫脱硝一体化 CSCR技术) 工艺原理 活性焦干法烟气集成净化技术是利用活性焦炭同时脱硫脱氮的一体化处理技术。它的处理过程在一个反应器内进行,能够一步达到脱硫脱氮的处理效果。其中活性焦炭是这一处理过程的关键,它既作为优良的吸附剂,又是催化剂与催化剂载体。脱硫是利用活性焦炭的吸附特性,除氮是利用活性焦炭作催化剂,通过氨、NO/NO2发生催化还原反应除去。其中主要化学反应方程式如下: 4NO+4NH3+O2===4N2+6H2O 6NO2+8NH3===7N2+2H2O 工艺介绍 活性焦干法烟气集成净化技术的核心在于吸收塔和解吸塔的设计。 活性焦炭吸收塔分为两部分,烟气由下部往上部升,活性炭在重力作用下从上部往下部降,与烟气进行逆行流接触。烟气从空气预热器中出来的温度在

(102-160)℃之间,该温度区域是此工艺的最佳温度,能达到最高的脱除率。烟气首先进入吸收塔下部,在这一段SO2被脱出,然后烟气进入上面部分,喷入氮气与NOX反应脱硝。饱含SO2的焦炭从吸收塔底部排出来通过震动筛,不合大小的颗粒焦炭催化剂在进入解析塔之前被筛选出来。经过筛选的活性焦炭再被送到解析塔顶部。 活性焦炭解析塔包括三个主要的区域:上层区域是加热区,中间部分是热解析区,下面是冷却区。天然气燃烧器用来加热通过换热器间接加热活性焦炭。在解析塔底部,空气从20℃被加热到250℃,接着天然气燃烧器将空气加热到550℃,这部分空气将在解析塔的上部用于预加热活性焦炭。 排除的富含SO2的气体将会用来生产硫酸或其它高纯度硫系列产品。 工艺流程 锅炉烟气通过增压风机加压进入吸附塔,进入塔内的烟气在穿过活性焦层时烟气中的二氧化硫、氮氧化物、汞等重金属以及HF、HCL、二噁英等污染物被活性焦吸附,净化后的烟气经净烟道汇集通过烟囱排出。

利用石油焦制取活性炭的研究【开题报告】

开题报告 化学工程与工艺 利用石油焦制取活性炭的研究 一、综述本课题国内外研究动态,说明选题的依据和意义 活性炭作为一种多孔性含碳材料,其内部具有十分发达的空隙结构和巨大的比表面积,表面具有含氧等元素的特殊功能的表面功能团,应用领域越来越宽[1]。自20 世纪初投入工业生产以来,作为吸附剂、催化剂载体等已经广泛用于电子、化工、食品加工、医 疗卫生、交通能源、农业、国防等领域,特别是最近,为了防治大气污染、水质污染和恶臭等公害以保护环境,使得活性炭的生产和研究有了更快的发展。如今全世界约有50 个国家生产活性炭,美国、日本、英国、德国、法国和俄罗斯等国家的发展处于领先水平。到1990 年止,美国年消耗量105 491 t ,并以4 %~5 %的年均增长率增加。日本的消耗 也达75 251 t ,而西欧各国活性炭年生产能力为10 万t 。 我国活性炭工业始于50年代, 起步晚, 规模小,设备陈旧, 技术落后, 产品质量低, 品种少。主要原因: 长期以来缺乏统一归口领导, 技术和科学管理水平较低; 品种少, 应用开发能力差, 活性炭的供销量较小; 对外贸易起步晚, 出口组织工作不力。在产品品种方面, 我国活性炭主要用于液相原料及产品的精制, 以粉状炭为主, 近年来由于 我国工业的发展和环保的需要, 颗粒活性炭需求增大、销路看好, 其中以煤质颗粒炭发展最快。目前我国活性炭厂家有300多家, 产量已由80年代初的10 kt 提高到1995年的100 kt , 其中木质炭生产主要集中在华东地区。煤质炭在优质煤产地山西、宁夏等地。果壳炭集中在河北等省份。年产量在2000吨以上的大型活性炭厂有10 家左右, 部分1000吨以下的小型活性炭厂由于污染和技术落后已被淘汰。 近年来, 我国活性炭工业高速发展, 平均年增长率达15% , 出口量已超过美国和日本, 居世界首位。但是我国活性炭应用领域主要集中在医药、食品、军工等部门, 在环保方面的应用尚不广泛[2]。“九五”期间, 我国政府将大幅度增加环保投资, 活性炭用量将成倍增长。用木材、果壳及优质煤生产活性炭, 存在着原料来源少、运输不便及成本高等问题; 炼厂石油焦资源丰富, 分布广, 价格低, 其碳含量比木材和煤高得多, 用其制造活性炭收率高、比表面大。另外, 石油焦的灰份、挥发份低, 生产的活性炭杂质含量低,可用于生产中高档炭, 产品质量优良。石油焦是炼油过程中生产的一种石油 副产品, 价格低廉, 目前主要用于炼铝工业。但根据石油工业发展形势, 今后我国将逐

各种脱硫技术简介

脱硫技术及其发展 一. 湿法脱硫技术 1. 石灰石-石膏湿法(ph=5~6) 该工艺采用石灰石或石灰做脱硫吸收剂,石灰石破碎与水混合,磨细成粉状,制成吸收浆液。在吸收塔内,烟气中的SO2与浆液中的CaCO3以及鼓入的氧化空气进行化学反应,生成二水石膏,SO2被脱除。吸收塔排出的石膏浆液经脱水装置脱水后回收。脱硫后的烟气经除雾器去水、换热器加热升温后进入烟囱排向大气。 石灰石-石膏湿法烟气脱硫的主要优点是:技术成熟,运行可靠,系统可用率高(≥95% );已大型化。目前国内烟气脱硫的80%以上采用此法,设备和技术很容易取得;吸收剂利用率很高(90%以上)。 2. 氨法 湿式氨法是目前较成熟的、已工业化的氨法脱硫工艺,并且能同时脱氮。 湿式氨法脱硫技术的原理是采用氨水作为脱硫吸收剂,氨水溶液中的NH3和烟气中的SO2反应,得到亚硫酸铵,其化学反应式为: SO2+H2O+xNH3=(NH4)X H2-x SO3(x=1. 2~1. 4) 亚硫酸铵通过用空气氧化,得到硫酸铵溶液,其化学反应式为: (NH4)X H2 -x SO3+1/2O2+(2-x)NH3=(NH4)2SO4 硫酸铵溶液经蒸发结晶,离心机分离脱水,干燥器干燥后可制得硫酸铵产品。 湿式氨法脱硫的优点在于:1.脱硫效率高,可达到95% ~ 99%;2.可将回收的SO2和氨全部转化为硫酸铵作为化肥;3.工艺流程短,占地面积小;运行成本低,尤其适合中高硫煤;4.无废渣废液排放,不产生二次污染;5.脱硫过程中形成的亚硫铵对NO X具有还原作用,可同时脱除20%左右的氮氧化物。 但湿式氨法脱硫技术也存在着一些问题,如吸收剂氨水价格高;脱硫系统设

活性焦工艺-

仅供个人参考 不得用于商业用途 目录 1、活性焦联合脱硫脱硝技术 (1) 1.1脱硫用活性焦的制备 (2) 1.2活性焦原料配比对活性焦性能的影响............................................................................. 2 1.3活性焦联合脱硫脱硝技术的工业应用 (2) 2、活性焦脱除S02和NO,的机理 (3) 2.1活性焦烟气联合脱硫脱硝技术工艺流程 (4) 3、影响活性焦性能的因素 (4) 3.1温度对脱硫效果的影响 (4) 3.2水蒸气及氧气含量对脱硫性能的影响 (4) 3.3活性焦改性对脱硫效果的影响 (5) 4、联合脱硫脱硝技术的特点 (5) 5、活性焦工艺的经济性分析 .............................................................. 6 6、结语 (6) 近20年是烟气中S02和N0X 同时脱除技术发展最快的时期。按脱除机理不同,这些 技术可分为2大类,即同时脱硫脱硝(Simultaneous S02/ N0x Removal) 技术和联合 脱硫脱硝(Combined S02/NOxRemoval) 技术。同时脱硫脱硝技术是指用一种吸附剂在 同一过程内将烟气中的 S02和NOx 同时脱除的技术,如钙基同时脱硫脱硝技术。另外, 应用电场技术的烟气净化方法也在研究、 开发之中,如电子束法、电晕放电法等技术。目前, 同时脱硫脱硝技术的相关研究大都处于试验研究阶段,离大规模工业化应用尚有一定距离。活性焦脱硫就是一种能实现同时脱硫脱硝除尘的技术。 1、活性焦联合脱硫脱硝技术 活性焦是以煤炭为原料生产的一种新型炭材料,其生产过程与活性炭基本相同, 但生产 条件、原料、配方和主要设备结构与活性炭生产工艺差别很大,均需要根据活性焦的特点 进行改进。近年来,日本、德国、美国等国以及我国的煤炭科学研究总院相继开发出了综 合强度高、比 表面积较小的活性焦。活性焦是 S02的优良吸附 剂,也是NH3还原NO 的优良催化剂。目前,已 经开发的脱硫脱硝催化剂及其使用温度见表一 表一脱硫脱硝催化剂及其使用温度 活性焦能在110?150乞时将NO 催化还原成%和1120,此温度范围恰好在工业锅炉烟气 排放温度范围内,因此,无需对烟气加热。活性焦烟 气脱硫脱硝技术无二次污染, 可循环 催化剂 沸石催化剂氧化钛基催化剂 氧化铁基催化剂 活性焦催化剂使用温度/t 345 ?590 300 ?400 380 -430 110-150

活性焦再生过程原理流程

活性焦再生过程原理流程 1.1工艺原理 活性焦脱硫是利用活性焦吸附烟气中的SO2,在烟道氧气、水蒸汽存在的条件下,氧化为硫酸而吸附在活性焦的孔隙内的烟气净化技术。 吸附SO2后的活性焦在加热的情况下,释放出浓度大于20%的SO2混合气体,活性焦恢复吸附性能,重新投入吸附塔循环使用。 活性焦再生过程中产生的高浓度SO2混合气体通过成熟的工艺技术可用于生产硫酸等含硫化工产品。 1.2工艺流程 烟气通过活性焦吸附脱硫装置被净化而排空。吸附SO2达到饱和的活性焦移动至解吸再生系统加热再生。再生中回收的高浓度SO2混合气体送入副产品转换设备。解吸过的活性焦经筛选后由脱硫剂输送系统送入吸附脱硫装置而再次进行吸附,活性焦得到循环利用,同时根据需要补充适量的新鲜活性焦。破损活性焦颗粒经输送系统进入锅炉燃烧,也可用于工业废水净化等。再生系统的加热方式可根据业主的具体情况来选择蒸汽、电、热风炉等方式。脱硫塔和再生塔是整个系统工艺的核心。

1.3模块化设计 根据活性焦脱硫技术的特点,脱硫装置采用模块化设计思想,使不同容量的锅炉脱硫时进行较为简单的模块组合,提高了工程效率。 2系统组成及布置 活性焦脱硫系统由活性焦吸附脱硫装置、解吸再生系统、脱硫剂输送系统和SO2气体加工系统组成。 活性焦脱硫系统安装于除尘器与烟囱之间。脱硫装置由吸附反应器、

再生反应器构成,根据实际情况以及业主要求可采用一体化布置或分体式布置。烟气从烟道进入脱硫装置净化以后,返回烟道排空。在装置进出口烟道和装置旁路烟道上设置了关闭挡板风门,通过控制挡板风门,可方便地投入或切除该装置。脱硫风机用于克服吸附反应器对烟气的阻力,整个脱硫装置与原有烟气并联布置,呈一个相对独立的脱硫岛。SO2气体加工处理根据情况可以相对独立布置。 3技术特点 ·环保性能优异的资源化干法脱硫技术,降低建设与运行费用; ·脱硫效率>95%,同时具有良好除尘效果(除尘效率>70%),并能同时脱除汞、二恶英、氮氧化物等有害物质,真正实现污染物的集成净化。 ·脱硫过程基本不消耗水,无废水、废渣、废气等产生。 ·资源回收、副产品便于综合利用; ·脱硫后烟气温度高,不需要增加烟气再热系统; ·模块化设计、满足各种规模工程组合要求; ·工况适应性强,能适应锅炉负荷和煤种的变化; ·活性焦的主要制造原料为煤,来源广泛,可循环利用。 4产品应用 活性焦脱硫技术适用范围广、烟气处理量大,对被处理尾气中的SO2浓度适应范围宽,可用于各种低、中、高硫的煤种的燃煤锅炉以及化工、

活性焦到底是什么,三分钟告诉你答案

活性炭(焦)到底是什么?三分钟告诉你答案 文章导读 如今我国使用的焦炉烟气脱硫脱硝技术共有四种,但其传统的半干法脱硫、SCR脱硝工艺已经不能适应日益增长的工业效率和环保需求,不能适应有关方面的国家新规、新政策。本文主要介绍了利用活性炭(焦)的吸附性和催化性,与烟气在吸附塔内逆向流动的脱硫脱硝工艺,以迎合新时代的工业发展方向,节能降耗,实现效益最大化。 2019年,国家环保产业迈入一个新的元年。纵观历年来环保产业的发展,无疑2019年将开启截然的局面,水土固废气的大监管格局已形成。活性炭(焦)脱硫脱硝工艺技术是国家“十三五”863 课题——“可资源化烟气脱硫技术”的引进、研发及工程应用项目,“活性焦干法烟气脱硫技术”被国家工业和信息化部列为清洁生产技术推行方案。新的格局下,环保产业已从政策播种时代进入到全面的政策深耕时代,加强先进适用环保技术装备推广应用和集成创新刻不容缓。 1、活性炭(焦)性质简介 1.1活性炭(焦)是一种什么物质 活性炭(焦)是以煤炭为主要原材料,经过磨粉、混捏成型、炭化、活化及洗涤等一系列工序研制而成得到的,特异性吸附能力较强的环保材料。不但能够当作高分散催化体系,还能够当作还原剂使用。

1.2活性炭(焦)的物理、化学特性 活性炭(焦)的主要物理特性是其孔结构和比表面积。活性炭在结构方面,因为是不规则排列的微晶炭,所以在固定的地方会有一些小间隙,小间隙之间的相互组合产生数量较多的微孔,较大的内比表面积,让活性炭质材料有良好的吸附功能。另外,这种材料较大的比表面和数量较多的孔结构让分子更加容易进行扩散。 活性炭(焦)的化学特性即在活性炭质材料的表面上,有很多的含氧、含氮官能团。产生吸附作用的活性中心就是表面官能团,它让活性炭质材料具有弱极性,使吸附剂的催化性能更加强大,让炭对有机物、无机物的吸附选择性发生变化 2、活性炭(焦)应用场景

利用石油焦制取活性炭的研究【文献综述】

文献综述 化学工程与工艺 利用石油焦制取活性炭的研究 [前言] 石油焦是炼油过程中的一种副产品,目前国内主要用于冶金工业,高硫原油炼制过程中的石油焦不能满足冶金行业煅烧焦的要求,因此必须为高硫石油焦寻找新的用途。石油焦固定碳含量高、灰份低,是制备活性炭的优质原料,并且石油焦中的硫在制备活性炭的过程中能够起到造孔的作用。活性炭具有高度发达的孔隙结构和特殊的表面特性,作为一种优良的吸附剂,已广泛应用于环境保护、化学工业、石油工业、食品加工、湿法冶金、药物精制、军事化防护等各个领域。以和邦化学有限公司石油焦为原料,以氢氧化钾为活化剂,在氮气的保护下采用管式炉加热方式制备活性炭。通过静态氮吸附仪考察其比表面积及孔径分布;通过苯吸附考察所制活性炭的吸附性能,并对活性炭的制备工艺条件进行筛选和优化。 [主题] 1. 课题研究的背景 活性炭是一种优良的多孔性吸附材料,具有丰富的内部孔隙结构和较高的比表面积,广泛应用于化工、环保、食品加工和军事化学防护等各个领域。 良好的工业吸附剂须满足如下要求: (1) 吸附性能好; (2) 选择性高; (3) 吸附达到平衡时的浓度低; (4) 易再生和再利用; (5) 机械强度较好; (6) 化学性质较为稳定; (7) 来源广;

(8) 价格低廉。 普通的工业吸附剂都较难同时满足这八大要求, 但是活性炭作为吸附剂在使用中却可以同时满足所有的要求。因为活性炭具有巨大的比表面积和特别发达的微孔,这也是活性炭吸附容量大、吸附能力比较强的主要原因,活性炭的吸附能力还与其内部孔结构、孔径分布以及表面化学性质有关。 活性炭尤其是微孔炭(MAC),被认为是“超微粒子、极狭小空间以及表面不规则构造的组合”。超微粒子即类似石墨微晶形成的粒子,属于微孔炭结构单元,以各种方式结合起来的超微粒子就形成很好的纳米空间,由于形成的这些空间大小和超微粒子都是处于同一个数量级,这样就造就了很大的比表面积,由于不同的原料以及不同的形成过程,所形成的活性炭中就会有杂环结构或含有表面官能团的微结构等不规则的结构[1]。上述所说的都使活性炭具有巨大的表面能,也提供了微孔与孔壁分子共同作用而形成的强大的分子场,即具有了强大的吸附性能。随着绿色化学的提出和国民经济的发展,活性炭特别是高比表面积活性炭的研究受到了各国研究人员的密切关注,从实验室研制逐渐转向大规模生产。活性炭在催化方面发挥着重要作用,同时,活性炭逐渐与化工分离、储氢、膜分离、分析传感器和生物机体联系起来。目前研究最活跃的领域是活性炭在电容器和溶剂回收领域的应用[2]。 2. 国内外的发展动向 活性炭产业在中国起步于50年代,起步晚,规模小,技术落后,设备陈旧,品种少,产品质量低。主要是因为:缺乏统一领导下和应用开发能力,活性炭销售少,外贸起步晚,出口的组织不力。在产品种类方面,我们的活性炭主要用于液相原料及产品的精制。因为我国的工业发展、环境保护的需要和销售看好,近年来,增加了对颗粒活性炭的需求,其中增长最快的是煤质碳粒子。20世纪我国有300多家活性炭生产厂家, 产量也已由80年代初的10kt 提高到1995年的 100kt ,其中华东地区主要生产木质炭。果壳炭集中在河北等省份。煤质炭的生产主要在优质煤产地山西、宁夏等地。年产量在2000吨以上的大型活性炭生产厂家有10家左右, 部分1000吨以下的小型活性炭厂已被淘汰由于污染和技术落后。 我国于80年代开始进行利用石油焦制取活性炭的研究, 但大都停留在低档

活性焦工艺-

目录 1、活性焦联合脱硫脱硝技术 (2) 1.1脱硫用活性焦的制备 (2) 1.2活性焦原料配比对活性焦性能的影响 (3) 1.3活性焦联合脱硫脱硝技术的工业应用 (3) 2、活性焦脱除S02和NO,的机理 (4) 2.1活性焦烟气联合脱硫脱硝技术工艺流程 (5) 3、影响活性焦性能的因素 (5) 3.1温度对脱硫效果的影响 (5) 3.2水蒸气及氧气含量对脱硫性能的影响 (6) 3.3活性焦改性对脱硫效果的影响 (6) 4、联合脱硫脱硝技术的特点 (6) 5、活性焦工艺的经济性分析 (7) 6、结语 (8)

近20年是烟气中S02和N0X同时脱除技术发展最快的时期。按脱除机理不同,这些技术可分为2大类,即同时脱硫脱硝(Simultaneous S02/ N0x Removal)技术和联合脱硫脱硝(Combined S02/NOxRemoval)技术。同时脱硫脱硝技术是指用一种吸附剂在同一过程内将烟气中的S02和NOx同时脱除的技术,如钙基同时脱硫脱硝技术。另外,应用电场技术的烟气净化方法也在研究、开发之中,如电子束法、电晕放电法等技术。目前,同时脱硫脱硝技术的相关研究大都处于试验研究阶段,离大规模工业化应用尚有一定距离。活性焦脱硫就是一种能实现同时脱硫脱硝除尘的技术。 1、活性焦联合脱硫脱硝技术 活性焦是以煤炭为原料生产的一种新型炭材料,其生产过程与活性炭基本相同,但生产条件、原料、配方和主要设备结构与活性炭生产工艺差别很大,均需要根据活性焦的特点进行改进。近年来,日本、德国、美国等国以及我国的煤炭科学研究总院相继开发出了综合强度高、比表面积较小的活性焦。活性焦是S02的优良吸附剂,也是NH3还原NO 的优良催化剂。目前,已经开发的脱硫脱硝催化剂及其使用温度见表一 表一脱硫脱硝催化剂及其使用温度 活性焦能在110?150乞时将NO催化还原成%和1120,此温度范围恰好在工业锅炉烟 气排放温度范围内,因此,无需对烟气加热。活性焦烟气脱硫脱硝技术无二次污染,可循 环使用,脱除效率高。美国政府调査报告为,该技木是最先进的烟气脱硫脱脱硝技术。 然而,活性焦联合脱硫脱硝的机理仍需进一步研究,工艺还需完善。 1.1脱硫用活性焦的制备 脱硫用活性焦一般直径为9mm,长度为8-12mm。脱硫用的活性焦具有活性炭的优点, 克服了活性炭的缺点,比活性炭的脱硫脱氮效率高,并且机械强度髙、价格低,比表面积大, 耐磨、耐压、耐冲击。活性焦内具有较多的大孔(>50nm)、中孔(2.0~50nm)及较少的微孔 (<2nm),孔隙以连贯的形态存在于活性焦内。这种孔式的使其具有吸附污染物的作用。 催化剂沸石催化剂氧化钛基催化剂氧化铁基催化剂活性焦催化剂使用温度/t 345 ?590 300 ?400 380 -430 110-150