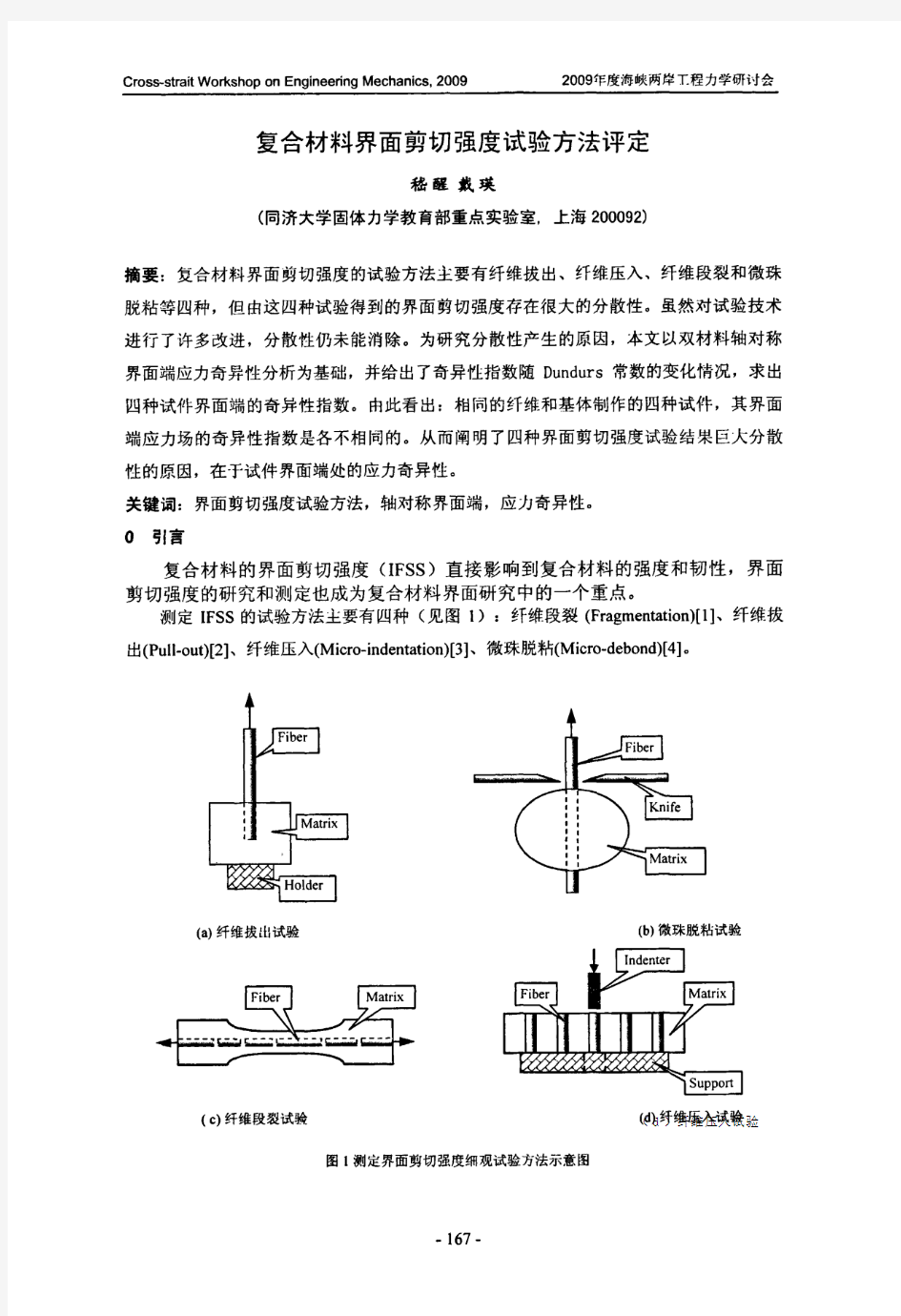

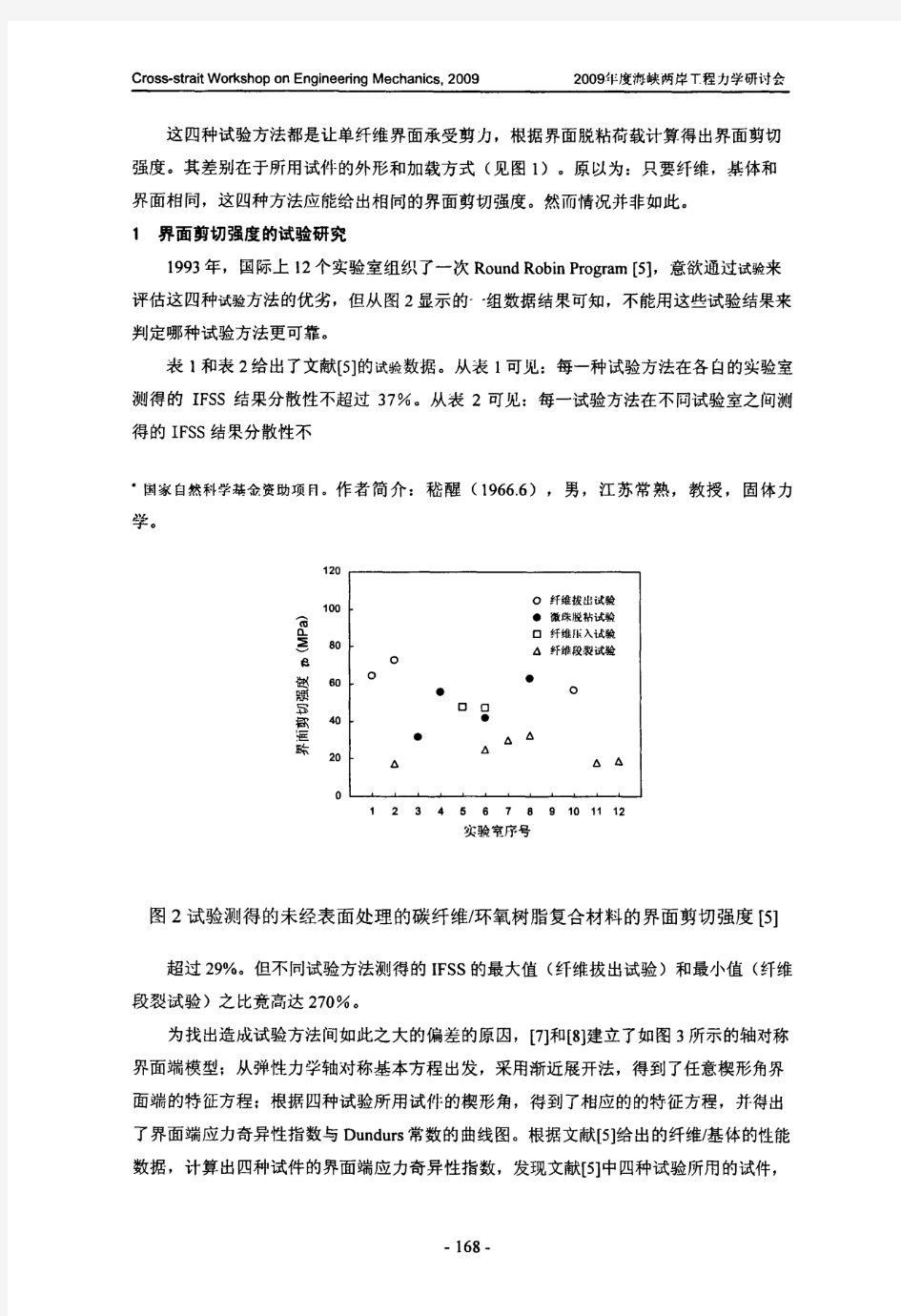

复合材料界面剪切强度试验方法评定

复合材料界面剪切强度试验方法评定

作者:嵇醒, 戴瑛

作者单位:同济大学固体力学教育部重点实验室 上海 200092本文链接:https://www.360docs.net/doc/af1073224.html,/Conference_7111937.aspx

纤维增强复合材料板材层间剪切强度高应变率试验-中国汽车工程学会

CSAE 中国汽车工程学会规范 T/CSAE xx-xxxx 纤维增强复合材料板材层间剪切强度高应变率试验——液压伺服控制系统Test method of interlaminar shear strength for fiber reinforced laminates at high strain rates — Servo-hydraulic and other test systems (征求意见) xxxx-xx-xx发布xxxx-xx-xx实施 中国汽车工程学会发布

T/CSAE xx-xxxx 目录 1适用范围 (2) 2规范性引用文件 (2) 3参数定义,符号和说明 (2) 4相关术语和定义 (3) 5试验原理 (3) 6试验设备 (3) 7试验模具及其它工装 (4) 8试验条件 (4) 9试样要求 (4) 10试验过程 (6) 11试验数据处理 (7) 12报告要求 (7)

前言 目前,汽车结构的耐撞性越来越多地由数值仿真分析的方法来评估,数值仿真可以以最小的成本和最短的时间消耗来代替传统的碰撞试验CAE分析中要求准确的数值结果,且动载下的应变速率一般都大于等于10-2s-1本标准参考了ISO 26203-2:2011《金属材料高应变速率拉伸试验第二部分:液压伺服与其他试验系统》、GB/T 30069-2:2016《金属材料高应变速率拉伸试验》、GB/T3354-2014《定向纤维增强聚合物基复合材料拉伸性能试验方法》和ASTM D1002-2010《Standard Test Mehtod for Apparent Shear Strength of Single-Lap-Joint Adhesively Bonded Metal Specimens by Tension Loading (Metal to Matal)》。 本标准与ISO 26203-2:2011、GB/T 30069-2:2016、GB/T3354-2014和ASTM D1002-2010标准主要技术性差异及其原因如下: a) 关于范围,本标准适用于纤维增强复合材料; b) 关于标准型引用文件,引用了纤维增强聚合物基复合材料测试相关标准,考虑了纤维增强复合材料本身力学特性; c) 用“本标准”代替“本国际标准”; d) 样件加工处理时考虑纤维增强聚合物基复合材料特性。本规范由中国汽车工程学会批准。 本标准由中国汽车工程学会汽车轻量化分标委提出。 本规范由中国汽车工程学会归口。 本部分的某些内容可能涉及专利,本标准的发布机构不承担识别这些专利的责任。 本标准起草单位:上海汽车股份有限公司、中国汽车技术研究中心。 本标准主要起草人:高继东,徐平,邱国华,方锐,孟宪明,徐祥合,黄亚烽,籍庆辉。 本标准为首次发布。 1

剪切强度-指材料承受剪切力的能力,代号σc,指外力与材料轴线垂直

剪切强度-指材料承受剪切力的能力,代号σc,指外力与材料轴线垂直 剪切强度-指材料承受剪切力的能力,代号σc,指外力与材料轴线垂直,并对材料呈剪切作用时的强度极限;以平方毫米为单位,在这个面积里所受到的单位压力称为剪切强度。 学术术语来源-- 饰瓷温度烧结对氧化锆陶瓷与树脂黏结剂剪切强度的影响 文章亮点: 1 氧化锆陶瓷表面微裂纹的增加能够增加黏结表面积,提高氧化锆陶瓷与树脂黏结剂间的黏结强度。通过打磨、喷砂、抛光和热处理可使牙科氧化锆陶瓷材料表明产生微裂纹,多次烧结是热处理较为常见的方式,但多次反复烧结是否会对氧化锆陶瓷黏结剪切强度产生影响尚缺少相关研究。因此实验采用剪切强度测试方法评价多次饰瓷温度烧结对氧化锆陶瓷与树脂黏结剂间黏结强度的影响,探讨适合口腔氧化锆陶瓷黏结的处理方法。 2 实验在不降低氧化锆陶瓷机械性能的前提下,通过热处理方式增加氧化锆陶瓷的烧结次数,提高黏结强度。但实验受限于口腔生理环境与牙体组织结构的复杂性,未能完全模拟口腔环境条件完成黏结性能测试。 关键词: 生物材料;组织工程口腔材料;饰瓷温度;氧化锆陶瓷;树脂黏结剂;黏结剪切强度;烧结;裂纹 主题词: 生物相容性材料;牙瓷料;树脂粘固剂;抗剪切强度 摘要 背景:研究已证实硅烷偶联剂和喷砂等表面处理方式,以及增加氧化锆陶瓷表面的微裂纹可提高氧化锆陶瓷与树脂黏结剂间的黏结强度,但有关多次反复烧结是否会对氧化锆陶瓷黏结剪切强度产生影响尚缺少相关研究。 目的:测试饰瓷温度烧结对牙科氧化锆陶瓷与树脂黏结剂黏结剪切强度的影响。 方法:从40片氧化锆瓷片随机选择20片,分成 5组,按照常规烧结程序分别烧结0(对照组),2,4,6,8次,热处理起始温度为500 ℃,最终温度1 000 ℃,升温速率55 ℃/min,抽真空时间7 min。每次烧结最终温度恒定不变。将各组分别用树脂黏结剂与剩余未烧结的陶瓷片对位黏结,用万能材料试验机测黏结界面的剪切强度;使用扫描电镜观察剪切后的试件断面形貌。 结果与结论:烧结4,6,8次组试件剪切强度高于对照组(P < 0.05);烧结2次组试件剪切强度稍高于对照组,但差异无显著性意义(P > 0.05);烧结8次组试件剪切强度高于烧结4,6次组(P < 0.05)。未烧结氧化锆陶瓷表面未见裂纹;经过2次烧结后表面可见细微裂纹;经过4次烧结后表面可见裂纹增多;经过6次烧结后表面已经开始有明显变化,裂纹增多并伴有细微空隙产生,少量黏结剂残留;经过8次烧结后表面可见裂纹与空隙明显增多并有黏结剂残留。表明经过4,6,8次烧结后的氧化锆陶瓷对树脂黏结剂有较好的黏结剪切强度,烧结8次后的黏结剪切强度最强。 中国组织工程研究杂志出版内容重点:生物材料;骨生物材料; 口腔生物材料; 纳米材料; 缓释材料; 材料相容性;组织工程

抗剪强度得试验方法

第三节抗剪强度得试验方法 一、直接剪切试验 适用范围:室内测定土的抗剪强度,是最常用和最简便的方法 仪器:直剪仪 直剪仪分类:分应变控制式和应力控制式两种 应变控制式直剪仪的试验方法简介:通过杠杆对土样施加垂直压力p后,由推动座匀速推进对下盒施加剪应力,使试样沿上下盒水平接触面产生剪切变形,直至剪破。通常取四个试样,分别在不同σ下进行剪切,求得相应的τf。绘制τf -σ曲线。 【讨论】直剪试验为何要取四个原状土样? 破坏强度τf的判定: 较密实的粘土及密砂土的τ-△l曲线具有明显峰值,如图中曲线1,其峰值即为破坏强度τf;对软粘土和松砂,其τ-△l曲线常不出现峰值,如图中曲线2,此时可按以剪切位移相对稳定值b点的剪应力作为抗剪强度τf。 按排水条件分: 快剪(不排水剪) 固结快剪(固结不排水剪) 慢剪(排水剪) 1、快剪(不排水剪) 这种试验方法要求在剪切过程中土的含水量不变,因此,无论加垂直压力或水平剪力,都必须迅速进行,不让孔隙水排出。 适用范围:加荷速率快,排水条件差,如斜坡的稳定性、厚度很大的饱和粘土地基等。

2、固结快剪(固结不排水剪) 试样在垂直压力下排水固结稳定后,迅速施加水平剪力,以保持土样的含水量在剪切前后基本不变。 试用范围:一般建筑物地基的稳定性,施工期间具有一定的固结作用。 3、慢剪(排水剪) 土样的上、下两面均为透水石,以利排水,土样在垂直压力作用下,待充分排水固结达稳定后,再缓慢施加水平剪力,使剪力作用也充分排水固结,直至土样破坏。 适用范围:加荷速率慢,排水条件好,施工期长,如透水性较好的低塑性土以及再软弱饱和土层上的高填方分层控制填筑等等。 直剪仪特点:构造简单,试样的制备和安装方便,且操作容易掌握,至今仍被工程单 位广泛采用,。 【讨论】直剪仪的不足: ①剪切破坏面固定为上下盒之间的水平面不符合实际情况,也即剪切面不一定是试样抗剪能力最弱的面; ②试验中不能严格控制排水条件,不能量测土样的孔隙水压力的变化; ③由于上下盒的错动,剪切面上的剪应力分布不均匀,而且受剪切面面积愈来愈小。 ④试验时上下盒之间的缝隙中易嵌入砂粒,使试验结果偏大。 ***以下为试验过程 1、取样要求:用环刀取,环刀面积不小于30cm 2,环刀高度不小于2cm ,同一土样至少切取4个试样。 2、试验方法 (1)快剪(q ):试样在垂直压力施加后立即进行快速剪切,试验全过程都不许有排水现象产生。 (2)固结快剪(cq ):试样在垂直压力下经过一定程度的排水固结后,再进行快速剪切。 (3)慢剪(s ):试样在垂直压力排水固结后慢慢的进行剪切,剪切过程中孔隙水可自由排出。 试验结果:一般情况下,快剪所得的?值最小,慢剪所得的?值最大,固结快剪居中。 3、指标计算 直接剪切试验的结果用总应力法按库仑公式?στtg c f +=,计算抗剪强度指标。

实验18 单向纤维增强复合材料面内剪切性能试验

实验18 单向纤维增强复合材料面内剪切性能试验 一,实验目的 1,掌握单向复合材料面内剪切性能及其测试方法。 二,实验内容 测定单向复合材料剪切强度,剪切模量,极限剪应变,观察单向复合材料试样面内剪切的破坏特征 三,实验原理 用双边带V 型缺口的扁矩形直梁试样,通过专用剪切夹具,对其施加两个对称力偶,使得试样的中心截面处产生纯剪应力状态。 四,实验仪器设备 电子万能试验机,V 型缺口梁剪切试验夹具,静态应变仪,应变计(片),温度补偿片,游标卡尺等 五,实验计算公式: 1,剪切强度和剪应力 12i i P S wh P wh τ= = P ——试样破坏时的最大载荷,或剪应变为5%的载荷,N i τ——第n 级载荷时的剪应力,单位为MPa i P ——第n 级载荷,单位为N w ——试样两缺口之间的宽度,mm h ——试样厚度,mm 2,剪应变和极限应变 4545||||i γεε+-=+ u γ=取小值 5%剪应变 极限载荷下的应变 式中:i γ——第n 级载荷时的剪应变 45ε+——第n 级载荷时+45方向的应变 45ε-——第n 级载荷时-45方向的应变 u γ——极限应变 3,剪切弹性模量

124545(||||) P G wh τγεε+-??= = ??+? 式中: 12G ——剪切弹性模量,单位为MPa τ?——剪切应力-应变曲线的直线段上选取的剪应力增量,MPa γ?——与τ?相对应的剪应变增量 P ? ——载荷应变曲线直线段上选取的载荷增量,N 45ε+?——与P ?相对应的+45方向应变增量 45ε-?——与P ?相对应的-45方向应变增量

剪切力的计算方法

第3章 剪切和挤压的实用计算 3.1 剪切的概念 在工程实际中,经常遇到剪切问题。剪切变形的主要受力特点是构件受到与其轴线相垂直的大小相等、方向相反、作用线相距很近的一对外力的作用(图3-1a),构件的变形主要表现为沿着与外力作用线平行的剪切面(n m -面)发生相对错动(图3-1b)。 图3-1 工程中的一些联接件,如键、销钉、螺栓及铆钉等,都是主要承受剪切作用的构件。构件剪切面上的内力可用截面法求得。将构件沿剪切面n m -假想地截开,保留一部分考虑其平衡。例如,由左部分的平衡,可知剪切面上必有与外力平行且与横截面 相切的内力Q F (图3-1c)的作用。Q F 称为剪力,根据平衡方程∑=0Y ,可求得F F Q =。 剪切破坏时,构件将沿剪切面(如图3-la 所示的n m -面)被剪断。只有一个剪切面的情况,称为单剪切。图3-1a 所示情况即为单剪切。 受剪构件除了承受剪切外,往往同时伴随着挤压、弯曲和拉伸等作用。在图3-1中没有完全给出构件所受的外力和剪切面上的全部内力,而只是给出了主要的受力和内力。实际受力和变形比较复杂,因而对这类构件的工作应力进行理论上的精确分析是困难的。工程中对这类构件的强度计算,一般采用在试验和经验基础上建立起来的比较简便的计算方法,称为剪切的实用计算或工程计算。 3.2 剪切和挤压的强度计算 3.2.1 剪切强度计算 剪切试验试件的受力情况应模拟零件的实际工作情况进行。图3-2a 为一种剪切试验装置的简图,试件的受力情况如图3-2b 所示,这是模拟某种销钉联接的工作情形。当载荷F 增大至破坏载荷b F 时,试件在剪切面m m -及n n -处被剪断。这种具有两个剪切面的情况,称为双剪切。由图3-2c 可求得剪切面上的剪力为 2 F F Q =

玻璃纤维增强塑料层间剪切强度试验方法.

玻璃纤维增强塑料层间剪切强度试验方法 中华人民共和国国家标准 GB/T1450.1—1983 玻璃纤维增强塑料层间剪切强度试验方法(代替GB 1450—1978) 本标准适用于测定玻璃纤维织物增强塑料板材的层间剪切强度。 1 试样 1 1 试样型式和尺寸见图1。 1 2 试样加工时,应保证A、B、C三面相互平行,并与布层垂直。D面应为加工面,且D、 E、F面与布层严格平行。受力面A、C要求光滑。 1.3 试样数量按GB 1446-83《纤维增强塑料性能试验方法总则》第2章。 2 试验条件 2.1 试验环境条件按GB 1446-83第3章。 2.2 试验设备按GB 1446-83第5章。 2.3 层间剪切夹具见图2。 2.4 加载速度为5~15mm/min。 3 试验步骤 3.1 试样制备按GB 1446-83第1章。 3.2 试样外观检查按GB 1446-83第2章。

3.3 试样状态调节按GB 1446-83第3章。 3.4 将合格试样编号。测量试样受剪面三处的宽度和高度,取算术平均值。测量精度按GB 1446-83第4章。 3.5 将试样放入层间剪切夹具中,A面向上,夹持时以试样能上下滑动为宜,不可过紧。 然后把夹具放置试验机上,使受力面A的中心对准试验机压板中心。压板的表面必须平整光 滑。 3.6 加载速度按本标准第2.4条。 3.7 对试样施加均匀、连续的载荷,直到破坏。记录破坏载荷。 3.8 有明显内部缺陷或不沿剪切面破坏的试样,应予作废。同批有效试样不足5个时,应 重做试验。 4 计算 层间剪切强度按下式计算: Pb τs=----- b·h 式中:τs——层间剪切强度,kgf/cm[2](MPa); Pb——破坏载荷,kgf(N); b——试样受剪面宽度,cm;

纤维热处理对C/C-SiC复合材料剪切强度的影响

李双等:反应烧结碳化硅中碳短纤维的形貌及增强作用· 923 ·第41卷第7期 DOI:10.7521/j.issn.0454–5648.2013.07.08 纤维热处理对C/C-SiC复合材料剪切强度的影响 代吉祥,沙建军,张玉翠,李建,韦志强 (大连理工大学,工业装备结构分析国家重点实验室,大连 116024) 摘要:对T300碳纤维在真空环境下,在600、900、1200、1500℃进行热处理,用液硅熔渗反应法(liquid silicon infiltration,LSI)制备了不同微观组织结构的C/C-SiC复合材料。采用光电子能谱分析了热处理对纤维表面结构的影响,用光学显微镜和扫描电子显微镜对材料微观形貌进行了观察分析。采用双槽口剪切法(DNS)测试了C/C-SiC复合材料层间剪切强度(interlaminar shear strengh,ILSS),并分析了纤维热处理对材料剪切性能影响的微观机理。结果表明:碳纤维经热处理后,表面化学成分发生变化,氧含量显著降低,改变了碳纤维增强树脂基复合材料(carbon fiber reinforced resin matrix composite,CFRP)先驱体中纤维/树脂界面结合强度,从而在CFRP裂解后形成了具有不同微观结构的C/C预制体,通过液Si对不同微结构的C/C预制体进行熔渗,获得具有不同微观结构的C/C-SiC复合材料;DNS测试发现碳纤维热处理能够有效改善C/C-SiC复合材料的层间剪切强度,主要是由于纤维经热处理后制备的C/C-SiC复合材料中,SiC基体相分布较均匀并包裹在碳纤维周围,导致纤维/基体界面结合强度高。经1500℃热处理纤维增强的C/C-SiC复合材料,其剪切强度为34MPa,与未处理的相比,ILSS提高了33%。 关键词:陶瓷基复合材料;热处理;液硅熔渗法;层间剪切强度;碳纤维;碳化硅 中图分类号:TB332 文献标志码:A 文章编号:0454–5648(2013)07–0923–07 网络出版时间:2013–06–28 10:51:23 网络出版地址:https://www.360docs.net/doc/af1073224.html,/kcms/detail/11.2310.TQ.20130628.1051.008.html Influence of Carbon Fiber Heat Treatment on Interlaminar Shear Strength of C/C-SiC Composites DAI Jixiang,SHA Jianjun,ZHANG Yucui,LI Jian,WEI Zhiqiang (State Key Laboratory of Structural Analyses for Industrial Equipment, Dalian University of Technology, Dalian 116024, China) Abstract: In order to investigate the influence of carbon fiber heat treatment on the interlaminar shear strength (ILSS) of 2D C/C-SiC composites via a liquid silicon infiltration process, the carbon fiber was heat-treated in a temperature range from 600 to 1500℃ in vacuum. The surface composition of carbon fiber obtained by the ESCA studies, and the composites morphologies were analyzed by optical microscopy and scanning electron microscopy, respectively. The porosity and density were measured by the Archimedes method, and the interlaminar shear strength was evaluated by means of double-notched shear test. The results indicate that the heat treatment of carbon fiber can modify the surface function groups of carbon fiber. The FMB (fiber/matrix interface bonding) is changed, which significantly changes the morphology of C/C perform. The ILSS increases with increasing the heat treatment temperature of carbon fiber. The ILSS for the fiber reinforced composite heat -treated at 1500℃ is 34MPa, which is increased by 33% in comparison to that of the untreated fiber reinforced composite. It is indicated that the high ILSS in the heat-treated fiber reinforced composite could be attrib-uted to a strong fiber/matrix bonding strength, homogeneous distribution of SiC and high volume fraction of SiC in matrix. Key words: ceramic-matrix composite; heat treatment; liquid silicon infiltration process; interlaminar shear strength; carbon fiber; silicon carbide 碳纤维增强的C-SiC复合材料不仅具备C/C复合材料的耐高温、高比强度、高比模量、低热膨胀系数、优异的高温热力学稳定性等一系列优良性能,还具有基体致密度高、耐热震、抗烧蚀、热化学稳定性好等特性,是一种轻质耐高温的新型复合材料,在航空航天、先进能源系统、高温热交换系统等高 收稿日期:2012–12–07。修订日期:2012–12–24。 基金项目:中央高校基本科研业务费专项基金[DUT11ZD(G)01];教育部新世纪人才计划(NCET–11–0052);留学回国人员项目资助。第一作者:代吉祥(1988—),男,博士研究生。 通信作者:沙建军(1972—),男,博士,教授。Received date:2012–12–07. Revised date: 2012–12–24. First author: DAI Jixiang (1988–), male, Doctoral candidate. E-mail: djx725525@https://www.360docs.net/doc/af1073224.html, Correspondent author: SHA Jianjun (1972–), male, Ph.D., Professor. E-mail: jjsha@https://www.360docs.net/doc/af1073224.html, 第41卷第7期2013年7月 硅酸盐学报 JOURNAL OF THE CHINESE CERAMIC SOCIETY Vol. 41,No. 7 J u l y,2013

剪切计算及常用材料强度

2.剪切强度计算 (1) 剪切强度条件 剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。 []s F A ττ= ≤ (5-6) 这里[τ]为许用剪应力,单价为Pa 或MPa 。 由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。 []n ττ= (5-7) 各种材料的剪切许用应力应尽量从相关规范中查取。 一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料: []0.60.8[]τσ= 对脆性材料: []0.8 1.0[]τσ= (2) 剪切实用计算 剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。下面通过几个简单的例题来说明。 例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。牵引力F=15kN 。试校核销钉的剪切强度。 图5-12 电瓶车挂钩及其销钉受力分析示意图 解:销钉受力如图5-12(b)所示。根据受力情况,销钉中段相对于上、下两段沿m-m 和n-n 两个面向左错动。所以有两个剪切面,是一个双剪切问题。由平衡方程容易求出: 2s F F = 销钉横截面上的剪应力为:

332 151023.9MPa<[] 2(2010)4s F A ττπ-?===?? 故销钉满足剪切强度要求。 例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa,冲剪钢板的极限剪应力τb =360 MPa 。试设计冲头的最小直径及钢板最大厚度。 图5-13 冲床冲剪钢板及冲剪部分受力示意图 解:(1) 按冲头压缩强度计算d max max 2= []4F F d A σσπ=≤ 所以 3 max 6 44400100.034 3.4[]40010F d m cm πσπ??≥===?? (2) 按钢板剪切强度计算t 钢板的剪切面是直径为d 高为t 的柱表面。 max s b F F A dt ττπ= =≥ 所以 3 max 26 400100.0104 1.043.41036010b F t m cm d πτπ-?≤===???? 例5-3 如图5-14所示螺钉受轴向拉力F 作用,已知[τ]=[σ],求其d :h 的合理比值。 图5-14 螺钉受轴向拉力示意图

胶黏剂拉伸剪切强度测试标准

胶黏剂拉伸剪切强度的测定方法 一实验原理 试样为单搭接结构,在试样的搭接面上施加纵向拉伸剪切力,测定试样能承受的最大负荷。搭接面上的平均剪应力为胶粘剂的金属对金属搭接的拉伸剪切强度,单位为MPa 二实验装置及试样 1)试验机。使用的试验机应使试样的破坏负荷在满标负荷的(15~85)%之间。试验机的力值示值误差不应大于1 %试验机应配备一副自动调心的试样夹持器,使力线与试样中心线保持一致。 试验机应保证试样夹持器的移动速度在(5 ± 1) mm/min内保持稳定。 2)量具。测量试样搭接面长度和宽度的量具精度不低于0.05 mm。 3)夹具。胶接试样的夹具应能保证胶接的试样符合要求。在保证金属片不破坏的情况下,试样与试样夹持器也可用销、孔连接的方法。但不能用于仲裁试验。 4)试样标准试样的搭接长度是(土)mm金属片的厚度是土mm,试样的搭接长度或金属片的厚度不同对试验结果会有影响。 5)建议使用LY12-CZ铝合金、1Cr18Ni9Ti不锈钢、45碳钢、T2铜等金属材料。 6)常规试验,试样数量不应少于5个。仲裁试验试样数量不应少于10个。 对于高强度胶粘剂,测试时如出现金属材料屈服或破坏的情况,则可适当增加金属片厚度或减少搭接长度。两者中选择前者较好。 测试时金属片所受的应力不要超过其屈服强度 d s,金属片的厚度S可按式(11-12 )计算: 3=(L ? T)/ d S(11- 12 ) 式中:3――金属片厚度; L ――试样搭接长度; T——胶粘剂拉伸剪切强度; d S――金属材料屈服强度(MPa。

三、试样制备 1)试样可用不带槽或带槽的平板制备,也可单片制备。 2)胶接用的金属片表面应平整,不应有弯曲、翘曲、歪斜等变形。金属片应无毛刺,边缘保持直角。 3)胶接时,金属片的表面处理、胶粘剂的配比、涂胶量、涂胶次数、晾置时间等胶接工艺以及胶粘剂的固化温度、压力、时间等均按胶粘剂的使用要求进行。 4 )制备试样都应使用夹具,以保证试样正确地搭接和精确地定位。 5)切割已胶接的平板时,要防止试样过热,应尽量避免损伤胶接缝。 四、试验条件 试样的停放时间和试验环境应符合下列要求: 1)试样制备后到试验的最短时间为16 h,最长时间为30 d。 2)试验应在温度为(23± 2)C、相对湿度为(45~55)%的环境中进行。 3)对仅有温度要求的测试,测试前试样在试验温度下停放时间不应少于h ;对有温度、湿度要求的测试,测试前试样在试验温度下停放时间一般不应少于16 h。 五、实验步骤 1)用量具测量试样搭接面的长度和宽度,精确到0.05 mm。 2)把试样对称地夹在上下夹持器中,夹持处到搭接端的距离为(50 ± 1)mm 3)开动试验机,在(5 ± 1) mm/min内,以稳定速度加载。记录试样剪切破坏的最大负荷,记录胶接破坏的类型(内聚破坏、粘附破坏、金属破坏)。 六、试验结果 对金属搭接的胶粘剂拉伸剪切强度T按式(11-13 )计算,单位为MPa> T = F / (b ? l )(11- 13) 式中:F――试样剪切破坏的最大负荷;

剪切计算及常用材料强度..

2.剪切强度计算 (1) 剪切强度条件 剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。 []s F A ττ= ≤ (5-6) 这里[τ]为许用剪应力,单价为Pa 或MPa 。 由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。 []n ττ= (5-7) 各种材料的剪切许用应力应尽量从相关规范中查取。 一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料: 对脆性材料: (2) 剪切实用计算 剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。下面通过几个简单的例题来说明。

例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa,直径d=20mm。 =12mm。牵引力F=15kN。试校核销钉的剪切挂钩及被连接板件的厚度分别为t=8mm和t 1 强度。 图5-12 电瓶车挂钩及其销钉受力分析示意图 解:销钉受力如图5-12(b)所示。根据受力情况,销钉中段相对于上、下两段沿m-m 和n-n两个面向左错动。所以有两个剪切面,是一个双剪切问题。由平衡方程容易求出:销钉横截面上的剪应力为: 故销钉满足剪切强度要求。 例5-2如图5-13所示冲床,F max=400KN,冲头[σ]=400MPa,冲剪钢板的极限剪应力τ =360 MPa。试设计冲头的最小直径及钢板最大厚度。 b 图5-13 冲床冲剪钢板及冲剪部分受力示意图 解:(1) 按冲头压缩强度计算d 所以 (2) 按钢板剪切强度计算t 钢板的剪切面是直径为d高为t的柱表面。 所以 例5-3 如图5-14所示螺钉受轴向拉力F作用,已知[τ]=0.6[σ],求其d:h的合理比值。

剪切计算及常用材料强度

2.剪切强度计算 (1) 剪切强度条件 剪切强度条件就是使构件的实际剪应力不超过材料的许用剪应力。 []s F A ττ= ≤ (5-6) 这里[τ]为许用剪应力,单价为Pa 或MPa 。 由于剪应力并非均匀分布,式(5-2)、(5-6)算出的只是剪切面上的平均剪应力,所以在使用实验的方式建立强度条件时,应使试件受力尽可能地接近实际联接件的情况,以确定试样失效时的极限载荷τ0,再除以安全系数n ,得许用剪应力[τ]。 []n ττ= (5-7) 各种材料的剪切许用应力应尽量从相关规范中查取。 一般来说,材料的剪切许用应力[τ]与材料的许用拉应力[σ]之间,存在如下关系: 对塑性材料: 对脆性材料: (2) 剪切实用计算 剪切计算相应地也可分为强度校核、截面设计、确定许可载荷等三类问题,这里就不展开论述了。但在剪切计算中要正确判断剪切面积,在铆钉联接中还要正确判断单剪切和双剪切。下面通过几个简单的例题来说明。 例5-1 图5-12(a)所示电瓶车挂钩中的销钉材料为20号钢,[τ]=30MPa ,直径d=20mm 。挂钩及被连接板件的厚度分别为t =8mm 和t 1=12mm 。牵引力F=15kN 。试校核销钉的剪切强度。 图5-12 电瓶车挂钩及其销钉受力分析示意图 解:销钉受力如图5-12(b)所示。根据受力情况,销钉中段相对于上、下两段沿m-m 和n-n 两个面向左错动。所以有两个剪切面,是一个双剪切问题。由平衡方程容易求出: 销钉横截面上的剪应力为: 故销钉满足剪切强度要求。 例5-2 如图5-13所示冲床,F max =400KN ,冲头[σ]=400MPa,冲剪钢板的极限剪应力τb =360 MPa 。试设计冲头的最小直径及钢板最大厚度。 图5-13 冲床冲剪钢板及冲剪部分受力示意图 解:(1) 按冲头压缩强度计算d 所以 (2) 按钢板剪切强度计算t 钢板的剪切面是直径为d 高为t 的柱表面。 所以 例5-3 如图5-14所示螺钉受轴向拉力F 作用,已知[τ]=[σ],求其d :h 的合理比值。 图5-14 螺钉受轴向拉力示意图 解:螺杆承受的拉应力小于等于许用应力值:

纤维增强复合材料 层间剪切强度高应变率试验液压伺服控制系统

纤维增强复合材料层间剪切强度高应变率试验——液压伺服 控制系统 1适用范围 本标准规定了汽车用纤维增强复合材料板材在高应变速率下层间剪切强度试验的原理、符号和说明、试样和装置。 本标准适用于厚度在3mm以内(包含3mm)的汽车用纤维增强复合材料板材层间剪切性能测试,试验要求的应变率范围为10-2~103s-1,试验温度为10℃~35℃。 除非另有说明,采用液压伺服型试验系统进行拉伸试验。 注:当试验的应变速率小于10-2s-1时,可采用专门适用于准静态试验类型的试验机。 2规范性引用文件 下列文件对于本文件的应用是必不可少的。凡事注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。 GB/T 26203-2:2016 金属材料高应变率拉伸试验方法第2部分:液压伺服控制及其它控制系统; GB/T 3354-2014定向纤维增强聚合物基复合材料拉伸性能试验方法; GB/T 1446纤维增强塑料性能试验方法总则; GB/T 3961纤维增强塑料术语; ASTM D1002-2010《Standard Test Mehtod for Apparent Shear Strength of Single-Lap-Joint Adhesively Bonded Metal Specimens by Tension Loading (Metal to Matal)》。 3参数定义,符号和说明 L; 1)试样测试部分长度 b; 2)试样测试部分宽度 e——名义工程应变速率,单位为每秒(s-1); 3) nom

4)0v ——初始位移速率,单位为毫米每秒(mm/s ); 5)u f 为力测量系统的上频率极限; 6)e 为应变速率; 7)t σ——拉伸强度,单位为兆帕(MPa ); 8)max P ——破坏前试样承受的最大载荷,单位为牛顿(N ); 9)w ——试样宽度,单位为毫米(mm ); 10)h ——试样厚度,单位为毫米(mm )。 4相关术语和定义 应变率:初始位移速度0v 可用来估算试验前能够达到的名义工程应变速率,见下式: 00 nom v e L = 5试验原理 为采用液压伺服动态测试设备对纤维增强复合材料层间剪切强度进行测试,选用搭接拉伸式样件进行测试。通过夹持端夹持,以摩擦力加载,在试样连接位置剪切载荷,测试纤维增强复合材料层间剪切强度。 测定复合材料板材在规定的应变速率下的层间剪切强度。材料层间性能在变形过程中表现出不同程度的应变速率敏感性,在高应变速率下,获得可靠的层间剪切强度结果,试验的最大应变速率为103s -1。 6试验设备 符合本标准要求的试验机的工作原理是:试验所需的动能施加于试样的冲击(或加载)端,试样的另一端固定或限制于夹具内并配有力传感器。高应变速率下的载荷类似于冲击载荷,因此试验机和试样通常不应固定在一起。在整个试验过程中能够提供恒定作动速率的试验机均能满足本标准的试验要求。 在应变速率小于1s -1时,试验设备应采用闭环控制;在应变速率大于1s -1时,试验设

复合材料的界面

复合材料习题 第四章 一、判断题:判断以下各论点的正误。 1、基体与增强体的界面在高温使用过程中不发生变化。(?) 2、比强度和比模量是材料的强度和模量与其密度之比。(√) 3、浸润性是基体与增强体间粘结的必要条件,但非充分条件。(√) 4、基体与增强体间界面的模量比增强体和基体高,则复合材料的弹性模量也越高。(?) 5、界面间粘结过强的复合材料易发生脆性断裂。(√) 6、脱粘是指纤维与基体完全发生分离的现象。(?) 7、混合法则可用于任何复合材料的性能估算。(?) 8、纤维长度l

聚合物复合材料性能及测试标准

聚合物复合材料性能解释以及测试标准指南 1.1拉伸性能 拉伸性能包括拉伸强度,弹性模量、泊松比、断裂伸长率等。对于如高压容器、高压管、叶片等产品,必须要测出聚合物复合材料的拉伸性能,才能进行产品设计及检验。 对于不同的聚合物复合材料,拉伸性能试验方法是不同。对于普通的,用国标GB/T1447进行测试;对于缠绕成型的,用国标GB/T1458进行测试;对于定向纤维增强的,用国标GB/T33541进行测试;对于拉挤成型的,用国标GB/T13096-1进行测试。使用最多的是 GB/T1447。 国标GB/T1447,对于不同成型工艺复合材料,又规定不同形状的拉伸试样,有带R型、直条型及哑铃型。使用拉伸试验机或万能试验按规定的加载速度对试样施加拉伸载荷直到试样破坏。用破坏载荷除以试样横截面面积则为拉伸强度。从测出的应力----应变曲线的直线段的斜率则为弹性模量,试样横向应变与纵向应变比为泊松比。破坏时的应变称为断裂伸长率。 单位面积上的力,称为应力,通常用MPa(兆帕)表示,1MPa相当于1N/mm2的应力。应变是单位长度的伸长量,是没有量刚(单位)的。 不同的现代复合材料其拉伸性能大不一样,以玻璃纤维增强的玻璃钢为例:1:1玻璃钢,拉伸强度为(200-250)MPa,弹性模量为(10-16)GPa;4:1玻璃钢,拉伸强度为(250-350)MPa,弹性模量为(15-22)GPa;单向纤维的玻璃钢(如缠绕),拉伸强度大于800MPa,弹性模量大于24GPa;SMC材料,拉伸强度为(40-80)MPa,弹性模量为(5-8)GPa;DMC 材料,拉伸强度为(20-60)MPa,弹性模量为(4-6)GPa。 1. 2弯曲性能 一般产品普遍存在弯曲载荷,弯曲性能是很重要的,同时,往往用弯曲性能来进行原材料,成型工艺参数,产品使用条件因素等的选择。 弯曲性能,一般采用国标GB/T1449进行测试;对于拉挤材料,用国标GB/T13096.2进行

复合材料力学性能表征

复合材料力学性能表征(characterization of mechanical properties of composites) 力学性能包括拉伸、压缩、弯曲、剪切、冲击、硬度、疲劳等,这些数据的取得必须严格遵照标准。试验的标准环境条件为:温度23℃±2℃,相对湿度45%~55%,试样数量每项试验不少于5个。 此检测方法适用于树脂基复合材料,金属基复合材料力学性能可参考此方法进行。 拉伸拉伸试验是对尺寸符合标准的试样,在规定的试验速度下沿纵轴方向施加拉伸载荷,直至其破坏。通过拉伸试验可获得如下材料的性能指标: 式中P为最大载荷,N;b,h分别为试样的宽度和厚度,mm。 式中△L为试样破坏时标距L0内的伸长量,mm;L0为拉伸试样的测量标距,mm。 拉伸弹性模量Et 式中△P为载荷一形变曲线上初始直线段的载荷增量,N;△L为与△P相对应的标距L0内的变形增量,mm。 由于复合材料的各向异性,特别是用单向预浸带做的复合材料通常同时测以下项目: σL:∥纤维方向的拉伸强度; σT:⊥纤维方向的拉伸强度; EL:∥纤维方向的拉伸模量; ET:⊥纤维方向的拉伸模量。 应力-应变曲线记录拉伸过程中应力-应变变化规律的曲线,用于求取材料的力学参数和分析材料拉伸破坏的机制。 压缩对标准试样的两端施加均匀的、连续的轴向静压加载荷,直至试样破坏,以获得有关压缩性能的参数,若压缩试验中试样破坏或达最大载荷时的压缩应力为P(N),试样横截面积为 F(mm2),则压缩强度σc为:

由压缩试验中应力-应变曲线上初始直线段的斜率,即应力与应变之比,可求出压缩弹性模量(MPa)。 由于复合材料的各向异性,特别是用单向预浸带做的复合材料通常同时测 σL:∥纤维方向的压缩强度; σT:⊥纤维方向的压缩强度; EL:∥纤维方向的压缩模量; ET:上纤维方向的压缩模量。 弯曲复合材料在弯曲试验中受力状态比较复杂,拉、压、剪、挤压等力同时对试样作用,因而对成型工艺配方,试验条件等因素的敏感性较大。用弯曲试验作为筛选试验是简单易行的方法。 复合材料的弯曲试验一般采用三点加载简支梁法,即将标准试样放在两支点上,在中间施加载荷,使试样变形直至破坏。材料的弯曲强度σ f为: 式中P为破坏载荷,N(或挠度为1.5倍试样厚度时的载荷);l为跨度,mm;b,h分别为试样 的宽度和厚度,mm。 弯曲弹性模量Ef是指比例极限内应力与应变的比值,可按下式计算: 式中△P为载荷,N(或挠度曲线上使直线段产生弯曲的载荷增量);△f为与△P对应的试样跨 距中点处的挠度增量。 剪切复合材料的特点之一是层间剪切强度低,并且层问剪切形式复杂,因此剪切试验对于复合材料的质量控制特别重要。层问剪切强度测试方法有直接剪切法和短梁弯曲法等。 (1)直接剪切法。试样的形式和尺寸如图,对试样的A、C面以一定的加载速度施加剪切,直至 试样破坏。试样破坏时单位面积上所承受的载荷值为层间剪切强度τs。 式中Pb为破坏载荷,N;b,h分别为受剪面的宽度和高度,mm。 (2)短梁弯曲法。本方法用来测定单向纤维增强树脂复合材料平板的层间剪切强度,采用短梁 三点弯曲法。试样厚度h=2~5mm,宽度b=6.0mm±0.5mm,跨度l=5h,试样长度L=1+10mm。层间剪切强度τs。按下式计算:

胶黏剂剥离剪切强度测试方法

胶黏剂剥离强度、剪切强度、环球法软换点检测 防水卷材粘结剥离强度检测GB/T532-2008《硫化橡胶或热塑性橡胶与织物粘合强度的测定》餐桌餐椅剥离强度检测家具表面软质覆面材料剥离强度的测定QB/T 3655-1999,家具表面硬质覆面材料剥离强度的测定QB/T3656-1999非金属材料180o剥离强度检测胶粘剂180o剥离强度试验方法挠性材料对刚性材料GB/T 2790-1995涂层(漆膜)剥离强度(胶层覆盖率)检测:埋地钢质管道聚乙烯防腐层GB/T23257-2009附录J钢质管道聚乙烯胶粘带防腐层技术标准SY/T0414-2007 7.5非腐蚀性气体输送用管线管内涂层SY/T6530-2010附录C压敏胶粘带180°剥离强度试验方法GB/T2792-1998石油和天然气工业-管道输送系统用埋地和水下管道的外防腐层-第3部分:补口防腐层ISO21809-3:2008附录M 膜、板、片材类剥离强度检测: GB/T8808-1988软质复合塑料材料剥离试验方法 GB/T8808-1988软质复合塑料材料剥离试验方法 检测产品: 环氧胶、聚氨酯胶、丙烯酸酯胶、UV胶、建筑胶、橡塑胶水、有机硅胶、云石胶、瓷砖胶、PVC胶水、玻璃胶、白乳胶、果冻胶、双面胶、压敏胶、植筋胶、硅酮胶、108胶水、聚氨酯胶、糯米胶、喷胶、发泡胶、107胶水、3M胶带、胶粘带、热封胶带检测、丁基胶带检测、透明胶带检测、绝缘胶带检测、屏蔽胶带、马拉胶带、铁片复合胶带、聚酰亚胺胶带、泡棉胶带、压敏胶带检测等。 检测项目: 常见性能检测:黏度、软化点、外观、密度、粘度、环保检测、固化时间、胶合强度、适用期和贮存期检测、拉伸强度、剪切强度、剥离强度、生物降解、粘结点、软化点、劈裂强度、腐蚀性、流动性、冲击强度、渗透性、介电强度、介电常数、体积电阻、单体含量、PH值、低温稳定性、扭矩强度、耐化学试剂、软化点、填料含量检测等等。 可靠性能检测:蠕变、疲劳强度、耐冲击性、耐久性、老化性能、盐雾试验等等。杂质含量/有害物质:苯、甲苯、二甲苯、游离甲醛、甲醇、氯代烃、重金属、淀粉物质、灰分物质、不挥发物含量。 检测范围: