波箔式动压径向气体轴承的性能分析

波箔式动压径向气体轴承的性能分析

作者:徐国庆, 马希直

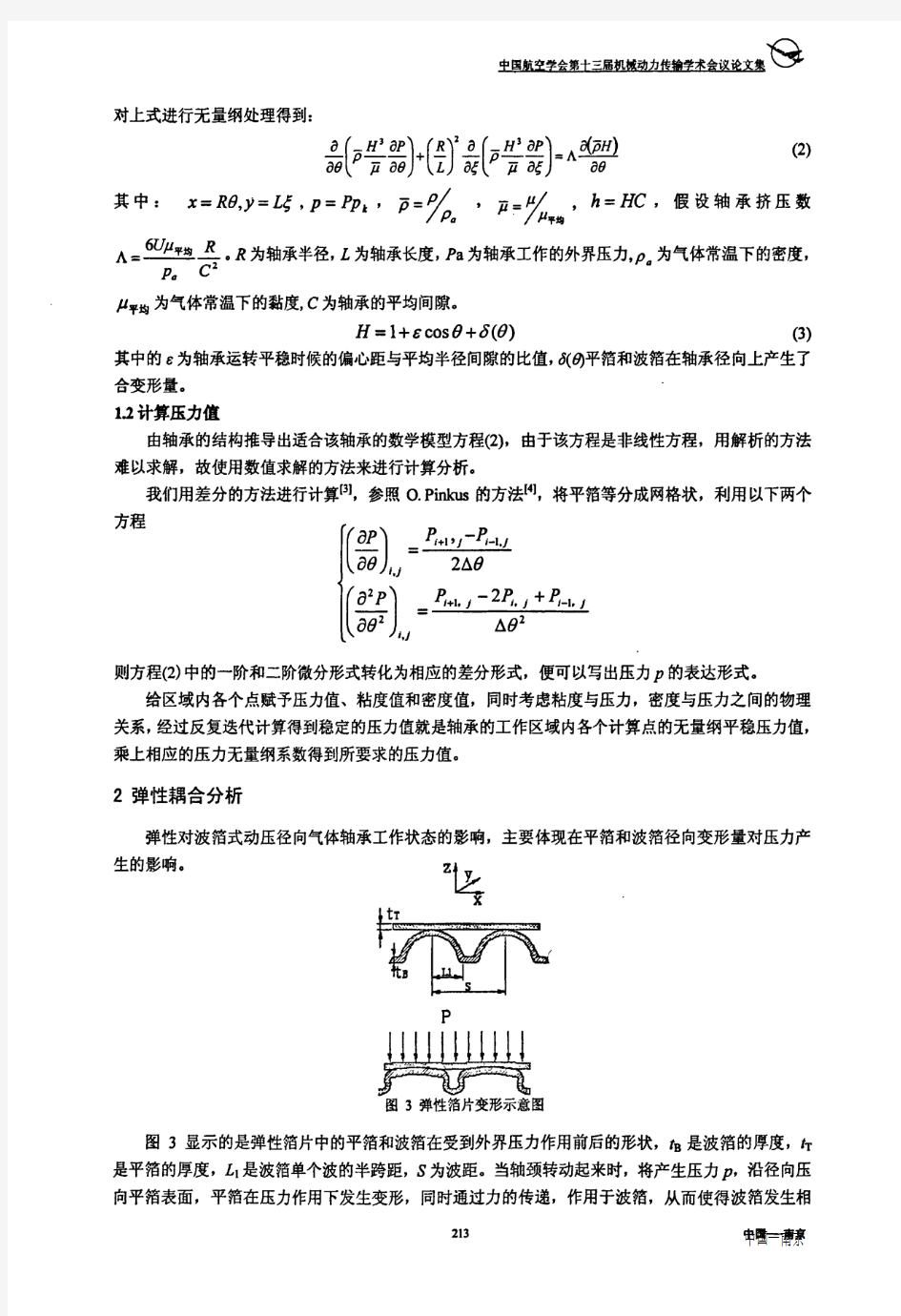

作者单位:南京航空航天大学机电学院,江苏南京 210016

相似文献(10条)

1.期刊论文赵午云.陶继忠.郭维强.ZHAO Wu-yun.TAO Ji-zhong.GUO Wei-qiang用于动平衡机的球面气体轴承及

其内部压力分布研究-液压与气动2005,""(2)

介绍了用于动平衡机的球面气体轴承的结构,并利用专门的压力测量装置测量了轴承上的实际压力分布,得到了一些球面轴承上气压分布的规律.

2.期刊论文赵三星.孟光.李友荣.Zhao Sanxing.Meng Guang.Li Yourong部分圆弧动静压混合式气体轴承的性能

研究-润滑与密封2007,32(5)

采用有限差分法计算部分圆弧动静压混合式气体轴承的压力分布、承载能力和支承位置角,并与气体静压轴承、气体动压轴承进行比较,表明混合式气体轴承具有较高的承载力,瓦块进口边位置角对部分圆弧混合式轴承的承载能力、载荷位置角有显著影响,在进行轴承结构设计时应充分考虑这一现象.研究了供气压力对混合式轴承性能的影响,表明供气压力的增大可相应提高轴承承载能力.

3.学位论文薛孝补三箔片动压气体轴承箔片变形计算及压力分布初步分析2003

在一些高速旋转,工作在高温或低温环境下,同时对工作稳定性要求较高的旋转机械的开发应用过程中,弹性箔片动压气体轴承越来越引起人们的重视.所谓弹性箔片动压气体轴承是指相对刚性轴承来说它的轴承工作表面是弹性的,并由轴承的气膜压力提供承载力.一般来说,箔片动压气体轴承可分成两大类.一类是典型的箔片动压气体轴承,箔片的变形主要由箔片的伸展变形决定;另一类是柔性箔片轴承,箔片的变形主要由箔片的弯曲变形决定.该文的工作主要是对第二种形式的轴承进行理论分析.主要工作概括起来为:研究了一种三箔片式的箔片动压气体轴承结构;推导了这种箔片动压气体轴承的箔片变形方程;对雷诺方程进行了有限元求解,在得到的气膜压力分布的基础上,对轴承的承载力、刚度等性能参数进行了分析.

4.会议论文赵三星.李友荣圆柱气体轴承性能计算分析2007

在用有限差分法计算圆柱气体动压轴承的压力分布时,轴承压力随着采用的压力边界位置改变,因而采用改变压力边界的平均压力计算法。通过和解析解以及文献的对比,证明了该数值方法的可靠性。

5.期刊论文许怀锦.刘占生.张广辉.王永亮.XU Huai-jin.LIU Zhan-sheng.ZHANG Guang-hui.WANG Yong-liang波

箔片气体动压径向轴承气膜压力分布特点-轴承2008,""(6)

考虑气体可压缩性及箔片变形等因素建立气膜厚度数学模型,采用Newton-Raphson法和有限差分法耦合求解压力控制Reynolds方程和气膜厚度方程

.刚性表面轴承气膜厚度和压力分布的数值计算结果与相关文献基本吻合.在此基础上,对比了刚性表面轴承和波箔片气体动压轴承的主要区别,讨论研究了不同偏心和不同转速下气膜压力的分布特点.该数值分析方法的计算速度快、收敛性好.

6.学位论文呼晓青气体润滑推力轴承性能的实验研究2003

本文首先介绍了气体轴承性能研究的应用和发展现状,对气体轴承的发展过程和分类也作了简要陈述;其次,对气体轴承的静态特性和参数进行了概括性分析,针对止推轴承建立实验方法,并进行了承载特性分析。最后,利用弹簧的拉伸平衡设计了一台止推轴承压力试验台。利用该实验台不仅可以测量轴承的承载力,而且可以测量轴承间隙内的任意一点气体压强,从而得到轴承间隙内的压力分布。本文还对该实验装置的原理和使用方法及其调试标定作了详细介绍,利用实验装置测试了表面带有均压槽和不同数目气腔的圆形和矩形两种类型的轴承,对部分参数给出了定量分析,讨论了不同参数对止推轴承性能的影响,研究了轴承内部气膜压力分布的规律。并使用数学分析软件Matlab对实验数据进行了分析,给出了相应的图表。实验结果与理论计算结果有良好的一致件。

7.期刊论文赵三星.孟光.李友荣.Zhao San-xing.Meng Guang.Li You-rong轴向槽圆柱气体动压轴承的性能研究

-现代制造工程2007,""(9)

采用有限差分法计算轴向槽圆柱气体动压轴承的压力分布,计算轴承的承载能力和偏位角.分析显示,轴向槽位置对轴承性能有较大影响.通过计算结果与相关文献的相应数据进行对比证明,该计算方法的可行性.

8.期刊论文边新孝.李谋渭静压空气轴承偏载时的承载分析-航空精密制造技术2005,41(1)

采用数值计算的方法计算了静压空气轴承偏载时的承载能力、载荷分布和气膜压力分布,并分析了轴承参数对承载偏载情况的影响.

9.学位论文李启明径向动静压气体轴承试验台研制2006

随着科学技术的发展,以气体为润滑剂的轴承以其极小的摩擦系数,极高的回转精度和无污染等优点在精密机械与仪器中获得了越来越广泛的应用。它的出现是微细加工和超精密加工发展的客观体现,也是适应环保节能的重要途径。所以,气体轴承具有非常广泛的应用范围和应用前景。但是,对气体轴承性能的研究却发展缓慢。计算机技术的出现和高速发展为研究气体轴承的性能提供了一种有效的手段—数值模拟。本文对气体轴承的数值模拟及其实验技术进行了较为详细的研究。

论文首先介绍了数值分析的内容及数值分析的方法在气体轴承性能研究中的应用和发展现状,对气体轴承的发展过程和分类也做了简要阐述。其次,推导并简化了气体轴承运动的基本方程式—雷诺方程,为随后的数值分析建立了数学模型;采用有限差分法,对表面节流空气静压径向轴承进行了性能的数值分析,分析了不同参数对轴承性能的影响。在实验方面,本文设计了一种新型的气体轴承试验台装置,使之可以测量气膜内的压力分布、间隙厚度、转速等相关的测试量,并对其原理、使用方法和实验数据的处理进行了探讨,与实际分析结果进行了对比分析。气体轴承的工程计算方法也作了说明,以便指导其实际应用。并从工程和实验两方面研究了表面节流空气润滑轴承的性能,最后得出气体轴承具有良好的稳定性。

10.期刊论文刘宾.刘波.LIU Bin.LIU Bo径向空气轴承压力场的数值分析-世界制造技术与装备市场2006,""(1) 采用有限差分法,对径向空气轴承的压力场进行了二维数值仿真,并根据流量平衡原理,反复修正压力场中各点数值,计算出不同偏心率和供气压力下的气孔出口压力值、承载力、流量值及压力场分布,并且得到了在不同偏心率下的压力场分布图.

本文链接:https://www.360docs.net/doc/b218612747.html,/Conference_7072823.aspx

授权使用:南京航空航天大学图书馆(wfnhtsg),授权号:3a16c33f-6a91-41a6-9b6d-9e470135f67c

下载时间:2010年12月9日

液体动压滑动轴承实验汇总

CQH-A液体动压滑动轴承实验台 使用说明书 本实验台用于液体动压滑动轴承实验,主要用它来观察滑动轴承的结构,测量其径向油膜压力分布和轴向油膜压力分布,测定其摩擦特征曲线和承载量。 该实验台结构简单、重量轻、体积小、外形美观大方,测量直观准确,运行稳定可靠。 一、实验台结构简介 1. 该实验台主要结构见图1所示: 图1 滑动轴承试验台结构图 1. 操纵面板 2. 电机 3. V带 4. 轴油压表接头 5. 螺旋加载杆 6. 百分表测力计装置 7. 径向油压表(7只) 8. 传感器支承板 9. 主轴10. 主轴瓦11. 主轴箱 2. 结构特点 该实验台主轴9由两个高精度的单列向心球轴承支承。 直流电机2通过V带3驱动主轴9,主轴顺时针旋转,主轴上装有精密加工制造的主轴瓦10,由装在底座里的无级调速器实现主轴的无级变速,轴的转速由装在面板1上的左数码管直接读出。 主轴瓦外圆处被加载装置(未画)压住,旋转加载杆5即可对轴瓦加载,加

载大小由负载传感器传出,由面板上右数码管显示。 主轴瓦上装有测力杆,通过测力计装置可由百分表6读出摩擦力值。 主轴瓦前端装有7只测径向压力的油压表7,油的进口在轴瓦长度的1/2处。 在轴瓦全长的1/4处装有一个轴向油压表的接头,需要时可用内六角扳手将堵油塞旋出,再装上备用的轴向油压表。 3. 实验中如需拆下主轴瓦观察,需按下列步骤进行: a. 旋出外加载传感器插头。 b. 用内六角扳手将传感器支承板8上的两个内六角螺钉卸下,拿出传感器支承板即可将主轴瓦卸下。 二、主要技术参数 实验轴瓦:内直径d=60mm 有效长度B=125mm 表面粗糙度?7) 材料ZCuSn5Pb5Zn5(即旧牌号ZQSn6-6-3)加载范围0~1000N(0~100kg?f) 百分表精度0.01 量程0—10mm 油压表精度 2.5% 量程0~0.6Mpa 测力杆上测力点与轴承中心距离L=120mm 测力计标定值k=0.098N/格 电机功率:355W 调速范围:2~400rpm 实验台总量:52kg 三、电气工作原理 5 4 3 图二 1—主轴转速数码管:主轴转速传感器采集的实时数据。

油液动压径向轴承设计及计算【开题报告】

毕业设计开题报告 机械设计制造及自动化 油液动压径向轴承设计及计算 1、选题的背景、意义 流体动压径向滑动轴承具有承载能力大、功耗小、耐冲击、抗振性好、运转精度高等突出的优点。所以,在高速、低速以及高速精密的旋转机械中应用十 分普遍,而且成为旋转机械的重要部件。比如在汽轮机组、舰船主动力机组、石油钻井机械、轧机及各类大型机床中都有广泛的应用,而且成为这类机械的关键部件之一。在这些机器中,径向滑动轴承的性能优劣直接影响或决定了整台机器的性能和效率。比如在汽轮发电机组中,性能优良的滑动轴承可以减少停机检修的次数,烧瓦的可能性也低得多。 轴承基本参数(轴径的长径比、半径间隙、偏心距和轴承包角等)的变化,对轴承的静动态特性会产生很大的影响。另外,实际工作中的滑动轴承,由于加工、安装误差等因数,其工况条件与理论分析时所考虑的理想工况有很大差距,这种情况下,轴承的一些性能参数会发生变化。 2、相关研究的最新成果及动态 我国轴承行业发展到现在,已具备相当的生产规模和较高的技术、质量水平。具有一定规模的轴承企业已发展到1 500余家,职工人数壮大到近80万人,轴承年产量从1 949年的1 3.8J5套增加到目前的20多亿套,轴承品种累计从1 00多个增加至7000多个,规格达28000多个。 近1 0年来国外轴承知名公司(如SKF、FAG、NSK、NBM 、 KOYO、T JM KEN、TORRlNGTON等)先后在我国投资办厂,对我国轴承设计技术水平的提高,生产工艺和生产管理的规范、生产装备水平的现代化、产品的质量和使用性能的提高等方面起到了很大的推动作用。2OO亿元,年出口量逾7.7亿套,出口创汇约达7

实验三 动压滑动轴承实验

实验三动压滑动轴承实验 一、实验目的 1.验证动压滑动轴承油膜压力分布规律,了解影响油膜压力分布规律的因素,并根据油膜压力分布曲线确定端泄影响系数K b; 2.测定动压滑动轴承的摩擦特征曲线,并考察影响摩擦系数的因素。 二、实验设备及仪器 1.HZS-1型动压滑动轴承试验台 图1 HZS-1型动压滑动轴承实验台 图1为试验台总体布置,图中件号1为试验的轴承箱,通过联轴器与变速箱7相联,6为液压箱,装于底座9的内部,12为调速电动机,通过三角带与变速箱输入轴相联,8为调速电机控制旋钮,5为加载油腔压力表,由減压阀4控制油腔压力,2为轴承供油压力表,由减压阀控制其压力,油泵电机开关为10,主电机开关为11,试验台的总开关在其正面下方。 图2为试验轴承箱,件号31为主轴,由一对D级滚动轴承支承,32为试验轴承,空套在主轴上,轴承内径d=60mm,有效宽度=60mm。在轴承中间横剖面上,沿周向开7个测压孔,在120°范围内的均匀分布,测压表21~27通过管路分别与测压孔相联。距轴承中间剖面L/4(15mm)处,轴承上端有一个测压孔,表头28与其相联,件号33为加载盖板,固定在箱体上,加载油腔在水平面上的投影面积为60cm2在轴承外圆左侧装有测杆35,环34装在测杆上以供测量摩擦力矩用,环34与轴承中心的距离为150mm,轴承外圆上装有两个平衡锤36,用以在轴承安装前做静平衡。

图2 实验轴承箱 箱体左侧装有一个重锤式拉力计如图3所示,测量摩擦力矩时,将拉力计上的吊钩与环34联接,即可测得摩擦力矩。测杆通过环34作用在拉力计上的力F,由重锤予以平衡,其 数值可由 α sin 1 R WL F= 求得。式中R为圆盘半径,W为重锤之重量,L1为重锤重心到轴 心之距离,α为圆盘之转角,圆盘转角α通过齿轮放大,可使表头指针转角放大10倍,表头刻度即为F的实际值,单位为克。 JZT型调速电动机的可靠调速范围为120~1200转/分,为了扩大调速范围,试验台传动系统中有一个两级变速箱,当手柄向右倾斜,主轴与电机转速相同;当手柄向右倾斜,主轴为电机转速的1/6。因此主轴的可靠调速范围为20~1200转/分。 图3 重锤式拉力计工作原理图 2.测速仪表及温度计 三、实验步骤 1. 测定动压滑动轴承的油膜压力分布,确定轴承端泄影响系数K b

空气静压轴承工作原理

空气静压气浮轴承工作原理气体静压轴承是滑动轴承形式当中的一种,其结构和工作原理与液体滑动轴承类似,不同的是采用气体(多为空气)作为润滑介质。当外部压缩气体通过节流器进入轴承间隙,就会在间隙中形成一层具有一定承载和刚度的润滑气膜,依靠该气膜的润滑支承作用将轴浮起在轴承中。对于气体静压轴承,采用外压供气是其基本工作方式,节流器是其结构的关键,而主轴工作时因自重和载荷出现的偏心则建立起轴承相应的承载和刚度加工中心机制。以径向供气的静压气浮轴承为例,径向孔式静压气体轴的气流通道主要由节流孔和轴承径向间隙两部分组成,节流孔是使外部加压气体进入轴承间隙前,产生节流效果、并使之形成具有一定承载能力及刚度的稳定润滑气膜的一种装置。而轴承径向间隙则是通过改变径向间隙,调整对气流的阻抗以达到改变空气流量,进而影响上游来流条件,改变节流孔出口压力Pr,在轴承腔内建立起新的平衡。两者的宏观表现均是对流体产生阻抗,使来流压力不断降低,因此,有类似电学欧姆定律的规律。将图4-1的气浮轴承模型类比图4-2的电阻模型。 压缩空气以供气压力只:由供气通道经节流小孔进入气腔,通过气膜流出,当通道横截面积减小时,气流速度加快,剪切速率会增加,由于气体的粘性,气体的内摩擦会消耗其动能,经过节流小孔后气体压力值减小,即气腔中压力Pr,小于供气压力凡。同理由于气膜厚度很小,空气在气膜中流动时的剪切速率很大,所以气体由气腔流经气膜时,压力会有再次损失,即环境压力Po低于气腔压力Pr。我们将节流小孔和气膜这些小截面通道对气流的阻碍作用称为阻抗,将节流小孔的阻抗记为Rg,记气膜的阻抗为Rh。那么,空气流动的过程与电流流经两个串联的电阻非常相似,其中,气流对应于电流,阻抗对应于电阻,气体压力对应于电压。未通压缩空气前,由于滑动件的自重与载荷的作用:支承件与滑动件相互贴合:气膜厚度h为零。此时气膜的阻抗Rh趋于无穷大,气腔压力只,趋近于供气压力Ps;当供气压力与气腔面积之乘积值超过载荷F时,滑动件浮起,气膜形成,气腔压力只,低于供气压力凡滑动件在气膜压力的支承下达到平衡。当外载荷F增大时,气膜厚度减小,气膜阻抗值R蹭大。根据图4-2,气膜上的压帜,会因此增加,支承力增加,以平衡增大的外载荷。反之,「减小,h增大,R*减小,只减小,从而支承力减小,这样可以和减小的外载荷平衡。以上就是静压润滑的基本原理。其原理图如图4-3,如果把多个图4-1这样的结构均布在环形圆周上,支承件换成轴,就形成了空气静压轴承结构,其示意图如4-4所示。

新型箔片动压气体轴承气膜承载力研究

!墨型!Q塑二!!丝CN4l一1148/TH 轴承2018年4期 Beating2018.No.4 DOI:10.19533/j.issnl000—3762.2018.04.009 新型箔片动压气体轴承气膜承载力研究 任晓乐1,董小瑞1,张学清1,刘思蓉1,靳嵘2 (1.中北大学能源动力工程学院,太原030051;2.中国北方发动机研究所,天津300000) 摘要:以箔片动压气体轴承为研究对象,针对箔片的结构特点进行轴承结构设计与改进。考虑气体可压缩性对轴承动力学特性的影响,利用FLUENT软件模拟轴承内气膜的二维、三维流场分布,分析轴承气膜的承载力变化情况。以刚性气体圆轴承为比较对象,改变箔片的结构参数,获得不同结构的箔片动压气体轴承的承载特性变化规律。结果表明:波宽相同的情况下,全波箔片轴承与上波箔片轴承的承载力随波高的增大而下降,下波箔片轴承的承载力随波高的增大而增大直至平缓,且远大于其他类型的箔片轴承。 关键词:箔片动压气体轴承;气膜流场;承载特性 中图分类号:THl33.37;0354文献标志码:B文章编号:1000—3762(2018)04—0027—05 ResearchonLoadCapacityofGasFilmforNewFoilGasDynamicBearings RENXiaolel,DONGXiaomil,ZHANGXueqin91,LIUSiron91,JINRon92(1.SchoolofEnergyPowerEngineering,NorthUniversityofChina,Taiyuan030051,China;2.ChinaNorthEngine ResearchInstitute,Ti蚰jin300000,China) Abstract:Takingthefoilgasdynamicbearingsasresearchobjects,thestructuraldesignandimprovementofthebear-ingsarecarriedoutaccordingtostructuralcharacteristicsoffoil.Consideringinfluenceofcompressibilityofgasondy-namiccharacteristicsofthebearings,theFluentisusedtosimulatedistributionsoftwoandthreedimensionalflowfieldofgasfilminsidethebearings,andthevariationofloadcapacityofgasfilmisanalyzed.Takingtherigidgasbearingascomparableobjects,thestructuralparametersoffoilarechangedtoobtainchangeruleforloadcharacteristicsoffoilgasdynamicbearingswithdifferentstructures.Theresultsshowthatundersamefoilwidth,theloadcapacityof fullfoil bearingsand upper foilbearingsdecreaseswiththeincreaseoffoilheight.Theloadcapacityoflowerfoilbearingsin· creasesuntilsmoothwiththeincreaseoffoilheight,andwhichisfarmorethanthatofothertypesoffoilbearings.Keywords:foilgasdynamicbearing;flowfieldofgasfilm;loadcharacteristic 箔片动压气体轴承由于在一些超高温、超低温等极端环境条件下可保持高速、高精度、无污染等优势,在工业涡轮机械方面引起极大地关注…。在箔片动压气体轴承发展的过程中,承载力有限是当前制约轴承向更高转速、更高精度发展的瓶颈。由于箔片结构的变化是影响轴承承载力变化的重要因素之一,研究人员设计了结构多样、形式 收稿日期:2017—09—18;修回日期:2017—1l一27 基金项目:国防科技重点实验室基金项目(9140C330109150C3301);中北大学2017年科学研究基金项目(2017007) 作者简介:任晓乐(1992一),男,山西吕梁人,硕士研究生,主要研究方向为微型气体轴承的流体动力学特性,E—mail:245099109@qq.corn。各异的箔片结构来提高轴承的承载能力[2-3]。箔片动压气体轴承结构地发展以波箔型径向气体轴承地发展最为广泛,其承载力不断提高,但较为成熟的第3代波箔型轴承承载力也只是刚性表面圆轴承承载力的0.85~0.95”o。 国内外学者对箔片轴承的承载特性进行了大量较为系统的研究。文献[5]分别建立箔片轴承的二维、三维结构研究箔片刚度变化、气弹耦合变形对轴承静态承载力的影响。文献[6]研究了箔片结构阻尼和刚度对轴承承载力的影响,通过设定承载系数,将结构刚度和承载力联系起来建立数值方程,为提高承载力奠定数学基础。文献[7]通过建立定常可压缩Reynolds方程与波箔变形方程等组成的控制方程,采用有限差分法研究不同 万方数据

3动压滑动轴承实验

实验三 动压滑动轴承实验 实验仪器:HS-B 型液体动压轴承试验台、计算机、绘图工具等 一、实验目的: 1、观察滑动轴承的结构; 2、测量及仿真其径向油膜压力分布和轴向压力分布; 3、测定及仿真其摩擦特性曲线 二、实验内容: 1、 测出某工况下的流体动压油膜压力分布和不同工况下的摩擦系数。 2、 整理计算实验数据,按比例绘制出油膜压力P 周向和轴向的分布曲线和轴承摩擦特性曲线。 三. 液体动压润滑径向滑动轴承的工作原理 当轴颈旋转将润滑油带入轴承摩擦表面时,由于油的粘性作用,当达到足够高的旋转速度时,油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油层中产生压力。当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜。这时轴的中心相对轴瓦的中心处于偏心位置,轴与轴瓦之间处于完全液体摩擦润滑状态。因此这种轴承摩擦小,寿命长,具有一定吸震能力。 液体动压润滑油膜形成过程及油膜压力分布形状如图3-1所示。 滑动轴承的摩擦系数f 是重要的设计参数之一,它的大小与润滑油的粘度 (Pa s)、轴的转速n (r/min)和轴承压力p (MPa)有关,令 (1) 式中:λ — 轴承特性数 观察滑动轴承形成液体动压润滑的过程,摩擦系数f 随轴承特性数 λ 的变化如图8-2所示。图中相应于f 值最低点的轴承特性数 λc 称为临界特性数,且 λc 以右为液体摩擦润滑区,λc 以左为非液体摩擦润滑区,轴与轴瓦之间为边界润滑并有局部金属接触。因此f 值随 λ 减小而急剧增加。不同的轴颈和轴瓦材料,加工情况、轴承相对间隙等,f —λ曲线不同,λc 也随之不同。 λη=n p (b) 启动时 F F (a) 静止时(n=0) h min F φ e (c) 形成动压油膜 图 3-1 液体动压润滑油膜形成过程及油膜压力分布 0 λc λ f 非液体摩擦润滑区 液体摩擦润滑区 图 3-2 f —λ 特性曲线

ZCS液体动压轴承实验指导书M

液体动压轴承实验 一、实验目的 该实验台用于机械设计中液体动压滑动轴承实验。主要利用它来观察滑动轴承的结构、测量其径向油膜压力分布、测定其摩擦特征曲线。 1、观察滑动轴承的动压油膜形成过程与现象。 2、通过实验,绘出滑动轴承的特性曲线。 3、了解摩擦系数、转速等数据的测量方法。 4、通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。 二、实验系统组成 (一)实验系统组成 图1 滑动轴承实验系统框图

轴承实验系统框图如图1所示,它由以下设备组成: 1、ZCS—I液体动压轴承实验台——轴承实验台的机械结构 2、油压表——共7个,用于测量轴瓦上径向油膜压力分布值 3、工作载荷传感器——为应变力传感器、测量外加载荷值 4、摩擦力矩传感器——为应变力传感器、测量在油膜粘力作用下轴与轴瓦间产生的磨擦力矩 5、转速传感器——为霍尔磁电式传感器、测量主轴转速 6、XC—I液体动压轴承实验仪——以单片微机为主体、完成对工作载荷传感器,磨擦力矩传感器及转速传感器信号采集,处理并将处理结果由LED数码管显示出来。 (二)轴承实验台结构特点 实验台结构如图2所示 该试验台主轴7由两高精度的单列向心球轴承支承。直流电机1通过三角带2传动主轴7 ,主轴顺时针转动.主轴上装有精密加工的轴瓦5由装在底座上的无级调速器12实现主轴的无级变速,轴的转速由装在实验台上的霍尔转速传感器测出并显示。 主轴瓦5外圆被加载装置(末画)压住,旋转加载杆即可方便地对轴瓦加载,加载力大小由工作载荷传感器6测出,由测试仪面板上显示。 主轴瓦上还装有测力杆L,在主轴回转过程中,主轴与主轴瓦之间的磨擦力矩由磨擦力矩传感器测出,并在测试仪面板上显示,由此算出磨擦系数。 主轴瓦前端装有7只测径向压力的油压表4,油的进口在轴瓦的1/2处。由油压表可读出轴与轴瓦之间径向平面内相应点的油膜压力,由此可绘制出径向油膜压力分布曲线。

气体动压径向轴承性能设计计算【文献综述】

毕业设计开题报告 机械设计制造及其自动化 气体动压径向轴承性能设计计算 1前言部分 气体轴承是一种理想的支承元件。与滚动轴承及油润滑滑动轴承相比,气体轴承具有速度高、精度高、功耗低和寿命长四大优点,同时,它打开了常规支承所长期回避的一些润滑禁区,应用范围越来越广。 气体润滑的主要特征表现为气体的可压缩性,因此可压缩流体Reynolds 方程是气体轴承性能计算的基本方程,这个非线性偏微分方程仅对于特殊的间隙形状才可能求得解析解,而对于一般的气体润滑问题,无法用解析方法求得精确解。 在气体轴承的性能计算中,通常使用近似解法或数值解法。数值解法所得到的计算结果与实验结果更为接近,所以被广泛采用。最常用的数值方法是有限差分法、有限元法和边界元。数值方法虽然是求解气体轴承性能的有效途径,但是这些算法本身都是相当复杂的,而计算程序的编制和调试过程又是非常耗时的。因此寻求一种简单、高效的气体轴承性能计算方法,无疑具有重要的工程意义。MATLAB 的PDE工具箱为这种方法提供了可能。 MATLAB PDE 工具箱在许多学科中得到有效的应用,但这些应用大多局限于在图形用户界面中对符合PDE 工具箱要求的标准形式的偏微分方程进行直接求解,对于非标准形式的复杂偏微分方程,这种方法是无能为力的。 本课题研究如何通过数学变换,将描述动压气体润滑的可压缩流体Reynolds 方程变换成标准的椭圆型偏微分方程形式,进而以MATLAB 的PDE 工具箱为求解器,编制迭代计算程序,实现动压气体轴承性能的高精度计算。 2主题部分 润滑理论及选型经典的弹流理论考虑了固体表在流体动压作用下的弹性变形、润滑剂的粘度和可压缩性,其预测的油膜厚度不能满意地解释为什么牵引力的数值是随着滚动速度或滑动速度变化的。而边界润滑状态和薄膜润滑状态两种新理论的提出为这一问题的解决奠定了基础,但这种润滑状态尚未被完全认知,

动静压轴承

静压轴承与动压轴承 1.静动压轴承的工作原理 先启动供油泵,油经滤油器后经节流器进入油腔、此时在主轴颈表面产生一层油膜,支承、润滑和冷却主轴,由于节流器的作用油液托起主轴,油经回油孔通过回油泵回至油箱。然后启动磨头电机,主轴旋转。利用极易产生动压效应的楔形油腔结构,主轴进入高速稳态转动后,形成强刚度的动压油膜,用以平衡在高速运行下的工作负载。 l 结构形式及特点: 整体套筒式结构,安装方便; 高精度:由于承载油膜的均化作用,使主轴具有很高的旋转精度: 主轴径向跳动、轴向窜动≤2μm;或≤1μm 高刚度:由于该轴系的独特油腔结构,轴承系统在工作时,主轴被一层压力油膜浮起,主轴未经旋转时为纯静压轴承,主轴旋转时由于轴承内孔浅腔的阶梯效应使得轴承内自然形成动压承载油膜,因而形成具有压力场的动压滑动轴承,该结构提高了轴承的刚度;轴向刚度可达到20—50kg /1μm;径向刚度可达到

100kg /1μm 高承载能力:由于动压效果靠自然形成,无需附加动力,使得主轴承载能力大大提高。长使用寿命:理论为无限期使用寿命,在正常使用条件下,极少维修. 2.动压与静压SKF轴承特点及应用选例 磨床主轴进口轴承除采用滚动轴承外,一般常用的是动压滑动轴承,其特点是运动平稳,抗振性好,回转速度高。但动压滑动轴承必须在一定的运转速度下才能产生压力 油膜,实现纯液体摩擦,因此不适用于运转速度低的主轴部件,例如工件头架主轴等。另外,主轴在启动和停止时,由于速度太低,也不能建立压力油膜,因而不可避免地要发生轴颈和轴承金属表面的直接接触,引起磨损。 同时启动力矩较大,NSK轴承容易发热。主轴在运转过程中,轴心的偏移将随外载荷和转速等工作条件不同而不同,旋转精度和

液体动压径向滑动轴承设计与分析

液体动压径向滑动轴承设计与分析 摘要 动压式滑动轴承是轴承中的一个重要类别,对其进行分析研究在实际中具有重要意义。液体动压径向滑动是其中的重要一类,本文以径向滑动轴承为研究对象,以雷诺方程的建立及求解过程为理论基础,对滑动轴承在处于液体动压的工况情况进行理论分析。 本课题的目的就是旨在结合滑动轴承的工作特点和性能,合理的优化轴承的结构形式,对轴承的各性能进行优化设计。通过图纸对轴承结构进行分析优化,利用相关公式对性能进行计算与分析,对整个轴承进行优化设计。 关键字:滑动轴承;雷诺方程

目录 第一章 1绪论 (4) 1.1本课题的选定 (5) 1.2滑动轴承制造和生产技术的发展现状 (5) 1.3本课题研究的主要内容及基本工作思路 (6) (一)主要内容 (6) (二)本课题基本工作思路 (6) 第二章 2液体动压径向滑动轴承的总体设计方案 (6) 2.1滑动轴承 (6) (一)滑动轴承的主要类型和结构 (6) 2.2液体动压润滑的基本原理和基本关系 (8) (一)液体动压油膜的形成理论 (8) (二)液体动压润滑的基本方程 (8) (三)油楔承载机理 (11) 2.3液体动压径向滑动轴承基本原理 (11) (一)径向滑动轴承液体动压润滑的建立过程 (11) (二)径向滑动轴承的几何关系和承载能力 (12) (三)径向滑动轴承的参数选择 (16) (四)径向滑动轴承的供油结构 (18) 第三章 3液体动压径向滑动轴承的实例计算 (20) 3.1主要技术指标 (20) 3.2选择轴承材料和结构 (20) 3.3润滑剂和润滑方法的选择 (21) 3.4性能计算 (21) (一)承载能力计算 (21) (二)层流校核 (22)

液体动压滑动轴承实验指导书

实验四 液体动压滑动轴承实验指导书 一、实验目的 1、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动 压原理的认识。 2、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向分布图,验证 理论分布曲线。 3、掌握动压轴承摩擦特征曲线的测定方法,绘制f —n 曲线,加深对润滑状态与各参 数间关系的理解。 二、实验原理及装置 1.概述 此项实验是径向加载的液体动压滑动轴承实验。其目的是测量轴承与转轴间隙中的 油膜在圆周方向的压力分布值(见图1),并验证径向油膜压力最大值批P MAX 不在外载荷F R 的垂线位置,而是在最小油膜厚度附近,即0=??X P 处。该实验还可以测试下列几项内容。(1)测量轴承与转轴间隙中的油膜在轴线方向的压力分布值,并验证轴向压力分布曲线呈抛物线分布,即轴向油膜最大压力值在轴承宽度的中间位置(见图2)。 图1 周向油膜压力分布曲线 图2轴向油膜压力分布曲线 (2)测量径向液体动压滑动轴承在不同转速、不同载荷、不同粘度润滑油情况下的摩 擦系数f 值,根据取得的一系列f 值,可以做出滑动轴承的摩擦特性曲线,进而分析液体动压的形成过程,并找出非液体摩擦到液体摩擦的临界点,以便确定一定载荷、一定粘度润滑油情况下形成液体动压的最低转速,或一定转速、一定粘度润滑油情况下保证液体动压状态的最大载荷(见图3)。

图3 轴承摩擦特性曲线 2.实验装置及原理 本实验使用湖南长庆科教仪器有限公司生产的HS-B型液体动压轴承实验台如图4所示,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承等组成。 图4 滑动轴承试验台 1.操纵面板2.电机3.三角带4.轴向油压传感器接头5.外加载荷传感器6.螺旋加载杆7.摩擦力传感器测力装置8.径向油压传感器(7只)9.传感器支撑板10.主轴11.主轴瓦12.主轴箱 1)传动装置 由直流电机2通过三角带3带动主轴顺时针旋转,由无级调速器实现无级调速。本实验台主轴的转速范围为3~375rpm,主轴的转速由装在面板1上的数码管直接读出。2)加载装置

滑动轴承实验报告

液体动压滑动轴承实验报告 一、实验目的 1、测量轴承的径向和轴向油膜压力分布曲线。 2、观察径向滑动轴承液体动压润滑油膜的形成过程和现象。 3、观察载荷和转速改变时的油膜压力的变化情况。 4、观察径向滑动轴承油膜的轴向压力分布情况。 5、测定和绘制径向滑动轴承径向油膜压力曲线,求轴承的承载能力。 6、了解径向滑动轴承的摩擦系数f 的测量方法和摩擦特性曲线λ的绘制方法。 二、实验设备及工具滑动轴承实验台 三、实验原理 1、油膜压力的测量 轴承实验台结构如图1所示,它主要包括:调速电动机、传动系统、液压系统和实验轴承箱等部分组成。 在轴承承载区的中央平面上,沿径向钻有8个直径为1mm 的小孔。各孔间隔为 22.50,每个小孔分别联接一个压力表。在承载区内的径向压力可通过相应的压力表直接读出。 将轴径直径(d=60mm )按比例绘在纸上,将1~8个压力表读数按比例相应标出。(建议压力以1cm 代表5kgf/cm 2)将压力向量连成一条光滑曲线,即得到轴承中央剖面油膜压力分布曲线)。 同理,读出第4和第8个压力表示数,由于轴向两端端泄影响,两端压力为零。光滑连结0‘,8’,4‘,8’和0‘各点,即得到轴向油膜压力分布曲线。 图1 轴承实验台结构图 1、操纵面板 2、电机 3、三角带 4、轴向油压传感器接头 5、外加载荷传感器 6、螺旋加载杆 7、摩擦力传感器测力装置 8、径向油压传感器(8只) 9、传感器 支撑板 10、主轴 11、主轴瓦 12、主轴箱 、管路敷设技术通过管线不仅可以解决吊顶层配置不规范高中资料试卷问题,而且可保障各类管路习题到位。在管路敷设过程中,要加强看护关于管路高中资料试卷连接管口处理高中资料试卷弯扁度固定盒位置保护层防腐跨接地线弯曲半径标等,要求技术交底。管线敷设技术中包含线槽、管架等多项方式,为解决高中语文电气课件中管壁薄、接口不严等问题,合理利用管线敷设技术。线缆、电气课件中调试资料试卷电气设备,在安装过程中以及安装结束后进行 高中资料试卷调整试验;通电检查所有设备高中资料试卷相互作用与相互关系,根据生产工艺高中资料试卷要求,对电气设备进行空载与带负荷下高中资料试卷调控试验;对设备进行调整使其在正常工况下与过度工作下都可以正常工作;对于继电保护进行整核对定值,审核与校对图纸,编写复杂设备与装置高中资料试卷调试方案,编写重要设备高中资料试卷试验方案以及系统启动方案;对整套启动过程中高中资料试卷电气设备进行调试工作并且进行过关运行高中资料试卷技、电气设备调试高中资料试卷技术电力保护装置调试技术,电力保护高中资料试卷配置技术是指机组在进行继电保护高中资料试卷总体配置时,需要在最大限度内来确保机组高中资料试卷安全,并且尽可能地缩小故障高中资料试卷破坏范围,或者对某些异常高中资料试卷工况进行自动处理,尤其要避免错误高中资料试卷保护装置动作,并且拒绝动作,来避免不必要高中资料试卷突然停机。因此,电力高中资料试卷保护装置调试技术,要求电力保护装置做到

滑动轴承作业

滑动轴承 学号 一 选择题 1. 宽径比d B /是设计滑动轴承时首先要确定的重要参数之一,通常取 d B / 。 A. 1~10 B.0.1~1 C. 0.3~1.5 D. 3~5 2. 下列材料中 不能作为滑动轴承轴瓦或轴承衬的材料。 A. ZSnSb11Cu6 B. HT200 C. GCr15 D. ZCuPb30 3. 在非液体润滑滑动轴承中,限制p 值的主要目的是 。 A. 防止出现过大的摩擦阻力矩 B. 防止轴承衬材料发生塑性变形 C. 防止轴承衬材料过度磨损 D. 防止轴承衬材料因压力过大而过度发热 4. 不是静压滑动轴承的特点。 A. 起动力矩小 B. 对轴承材料要求高 C. 供油系统复杂 D. 高、低速运转性能均好 5. 设计液体动压径向滑动轴承时,若通过热平衡计算发现轴承温升过高,下列改进措施中,有效的是 。 A. 增大轴承宽径比 B. 减小供油量 C. 增大相对间隙 D. 换用粘度较高的油 6. 含油轴承是采用 制成的。 A. 塑料 B. 石墨 C 铜合金 D. 多孔质金属 7. 液体摩擦动压径向轴承的偏心距e 随 而减小。 A. 轴颈转速n 的增加或载荷F 的增加 B. 轴颈转速n 的增加或载荷F 的减少 C. 轴颈转速n 的减少或载荷F 的减少 D. 轴颈转速n 的减少或载荷F 的增加 8. 径向滑动轴承的直径增大1倍,长径比不变,载荷不变,则轴承的压强p 变为原来的 倍。 A. 2 B. 1/2 C. 1/4 D. 4 9. 液体动压径向滑动轴承在正常工作时,轴心位置1O 、轴承孔中心位置O 及轴承中的油压分布应如图12-1的 所示。

图12-1 A. (a) B. (b) C. (c) D. (d) 10. 动压液体摩擦径向滑动轴承设计中,为了减小温升,应在保证承载能力的前提下适当 。 A. 增大相对间隙ψ,增大宽径比d B B. 减小ψ,减小d B C. 增大ψ,减小d B D. 减小ψ,增大d B 11. 动压滑动轴承能建立油压的条件中,不必要的条件是 。 A. 轴颈和轴承间构成楔形间隙 B. 充分供应润滑油 C. 轴径和轴承表面之间有相对滑动 D. 润滑油温度不超过50C ο 12. 在 情况下,滑动轴承润滑油的黏度不应选得较高。 A. 重载 B. 工作温度高 C. 高速 13. 与滚动轴承相比较,下述各点中, 不能作为滑动轴承的优点。 A. 径向尺寸小 B. 启动容易 C. 运转平稳,噪声低 D. 可用于高速情况下 14. 滑动轴承轴瓦上的油沟不应开在 。 A. 油膜承载区 B. 油膜非承载区 C. 轴瓦剖面上 15. 计算滑动轴承的最小油膜厚度m in h ,其目的是 。 A. 验算轴承是否获得液体摩擦 B. 汁算轴承的部摩擦力 C. 计算轴承的耗油量 D. 计算轴承的发热量 16. 设计动压径向滑动轴承时,若轴承宽径比取得较大,则 。 A. 端泄流量大,承载能力低,温升高 B. 端泄流量大,承载能力低,温升低 C. 端泄流量小,承载能力高,温升低 D. 端泄流量小,承载能力高,温升高 17. 双向运转的液体润滑推力轴承中,止推盘工作面应做成题图12-2 所示的形状。

交错式波箔型气体动压轴承静态特性研究

2018年11月第43卷第11期润滑与密封LUBRICATION ENGINEERING Nov.2018Vol.43No.11DOI :10.3969/j.issn.0254-0150.2018.11.009 ?基金项目:国家自然科学基金委员会与中国民用航空局联合资助项目(U1633101). 收稿日期:2017-12-16;修回日期:2018-08-26 作者简介:皮骏(1973 ),男,博士,副教授,研究方向为机 械振动二流场.E-mail:jpi@https://www.360docs.net/doc/b218612747.html,.交错式波箔型气体动压轴承静态特性研究? 皮 骏1 陈 晓2 林家泉3(1.中国民航大学通用航空学院 天津300300;2.中国民航大学中欧航空工程师学院 天津300300;3.中国民航大学电子信息与自动化学院 天津300300) 摘要:为进一步提高箔片轴承性能,提出了交错式箔片轴承结构,并建立交错式波箔型气体动压轴承模型;应用 有限元法和松弛迭代法对雷诺方程与气膜厚度方程进行差分迭代求解,通过控制气膜压力的收敛,得到交错式箔片轴承气膜厚度和压力分布,并计算相关的静态特性三结果表明:与传统波箔构型轴承相比,交错式波箔型气体动压轴承的承载力明显提升,而摩擦力矩有所增加,尤其在转速与长径比增大的情况下更为明显;随转速与长径比的增大,交错式波箔型气体动压轴承与传统轴承的偏位角大小与变化基本相同,气膜压力三维分布也相一致三 关键词:波箔型气体动压轴承;交错式结构;静态特性 中图分类号:TH123 文献标志码:A 文章编号:0254-0150(2018)11-047-05 Static Characteristics Research of Interlaced Bum Foil Aerodynamic Bearings Pl Jun 1 CHEN Xiao 2 LlN Jiaquan 3 (1.College of General Aviation,Civil Aviation University of China,Tianjin 300300,China;2.Sino-European Institute of Aviation Engineering,Civil Aviation University of China,Tianjin 300300,China;3.College of Electronic Information and Automation,Civil Aviation University of China,Tianjin 300300,China)Abstract :To improve the foil bearing s performance,a interlaced foil bearing was designed,and the interlaced bump foil gas aerodynamic bearing model was established.The finite difference method and relaxation iteration method were used to solve the coupling of Reynolds equation and film thickness equation.By controlling the convergence of gas film pressure,the distribution of gas film thickness and gas film pressure of the interlaced type bearing was obtained,and the bearing s static characteristics were calculated.The results show that,compared with the conventional type bearing,the bearing capac-ity of the interlaced type bearing are obviously improved,and the friction torque is increased,especially when the rotation speed and the length-diameter ratio are increased.With the increase of the rotation and length-diameter ratio,the deflection angle of the interlaced bump foil gas aerodynamic bearing is basically the same as that of traditional bearings,and the three-dimensional distribution of gas film pressure is also consistent.Keywords :bump foil aerodynamic bearings;interlaced structure;static characteristics 随着工业和经济的发展,对轴承稳定性二可靠性及其他方面性能要求也越来越高,成熟的油膜润滑 技术在发展中表现出了很多的局限性,而气动轴承具 有结构简单,较高的服役温度和转速效率,清洁环 保,在高转速下保持良好的性能与稳定性等优点,得 到了快速的发展与应用[1]三波箔型概念的提出与应用 使得气动轴承性能得到进一步加强,从而得到国内外一大批学者的深入研究三自20世纪70年代开始,WALOWITH 与ANNO [2]首先引入弹性模型,并分析轴承静态特性;1993年,ROGER KU 和HESHMAT [3]又得到了波箔型轴承的动态刚度与阻尼系数三2011年,LEE 和KIM [4]将温度引入雷诺方程,并对其进行三维流体热力学分析三相对于国外而言,国内对于气动轴承的研究起步较晚三2004年虞烈等人[5]通过引入柔性箔片的静二动变形并联立求解气体润滑Reynolds 方程以及箔片动静形变方程,获得其完全气弹润滑耦合解三2011年,夏万方数据

液压传动轴承实验

实验三液体动压轴承实验 一、实验目的 1、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动压原理的认识。 2、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向分布图,验证理论分布曲线。 3、掌握动压轴承摩擦特征曲线的测定方法,绘制f—n曲线,加深对润滑状态与各参数间关系的理解。 二、实验原理及装置 1、实验原理 液体动压滑动轴承的工作原理是通过轴颈的旋转将润滑油带入摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时油就被挤入轴与轴瓦配合面间的楔形间隙内而形成流体动压效应,在承载区内的油层中产生压力,当压力的大小能平衡外载荷时,轴与轴瓦之间形成了稳定的油膜,这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦间的摩擦是处于完全液体摩擦润滑状态,其油膜形成过程及油膜压力分布如图1所示。 图1 建立液体动压润滑的过程及油膜压力分布图 2、实验装置 本实验使用湖南长庆科教仪器有限公司生产的HS-B型液体动压轴承实验台如图2所示,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承等组成。

图2 滑动轴承试验台 1.操纵面板2.电机3.三角带4.轴向油压传感器接头5.外加载荷传感器6.螺旋加载杆7.摩擦力传感器测力装置8.径向油压传感器(7只)9.传感器支撑板10.主轴11.主轴瓦12.主轴箱 1)传动装置 由直流电机2通过三角带3带动主轴顺时针旋转,由无级调速器实现无级调速。本实验台主轴的转速范围为3~375rpm,主轴的转速由装在面板1上的数码管直接读出。 2)加载装置 油膜的径向压力分布曲线是在一定的载荷和一定的转速下绘制的。当载荷改变或轴的转速改变时所测出的压力值是不同的,所绘出的压力分布曲线也是不同的。转速的改变方法如前所述。本实验台采用螺旋加载,转动螺杆即可改变载荷的大小,所以载荷之值通过传感器数字显示,直接在实验台的操纵板上读出。 3)摩擦系数测量装置 径向滑动轴承的摩擦系数f随轴承的特性系数λ=μn/p值的改变而改变(μ—油的动力粘度,n—轴的转速,P—压力,P=W/Bd,W—轴上的载荷,W=轴瓦自重+外加载荷。本实验台轴瓦自重为40N,B—轴瓦的宽度,d—轴的直径。) 在边界摩擦时,f随λ的变大而变化很小,进入混合摩擦后,λ的改变引起f的急剧变化,在刚形成液体摩擦是f达到最小值,此后,随λ的增大油膜厚度也随之增大,因而f也有所增大。摩擦系数f之值为 f=(π2/30ψ)·(μn/p)+0.55ψξ 式中,ψ—相对间隙; ξ—随轴承长径比而变化的系数,对于l/d<1的轴承,ξ=1.5;l/d≥1时,ξ=1。

ZCS-Ⅱ液体动压轴承实验台指导书

ZCS -II 型 液体动压轴承实验台实验指导书 一、实验目的 该实验台用于机械设计中液体动压滑动轴承实验。主要利用它来观察滑动轴 承的结构、测量其径向油膜压力分布、测定其摩擦特征曲线。使用该实验系统可 以方便地完成以下实验: 1、液体动压轴承油膜压力径向分布的测试分析 2、液体动压轴承油膜压力径向分布的仿真分析 3、液体动压轴承摩擦特征曲线的测定 4、液体动压轴承实验的其他重要参数测定:如轴承平均压力值、轴承PV 值、偏心率、最小油膜厚度等 二、实验系统 1、实验系统组成 轴承实验台的系统框图如图1所示,它由以下设备组成: ⑴ 轴承实验台——轴承实验台的机械结构 ⑵ 压力传感器——共7个,用于测量轴瓦上油膜压力分布值 ⑶ 力传感器——共1个,测量外加载荷值 ⑷ 转速传感器——测量主轴转速 ⑸ 力矩传感器——共1个,测量摩擦力矩 ⑹ 单片机 ⑺ PC 机 ⑻ 打印机 2、实验系统结构 该实验机构中滑动轴承部分的结构简图如图2 轴承实验台 力 传感器 力矩传感器 数据采集器 计 算 机 CRT 显示器 打 印 转速传感器 压力传感器

1、电机 2、皮带 3、摩擦力传感器 4、压力传感器:测量轴承表面油膜压力,共7个F1~ F7, 5、轴瓦 6、加载传感器:测量外加载荷值 7、主轴 9、油槽 10、底座 11、面板 12、调速旋钮:控制电机转速 试验台启动后,由电机1通过皮带带动主轴7在油槽9中转动,在油膜粘力作用下通过摩擦力传感器3测出主轴旋转时受到的摩擦力矩;当润滑油充满整个轴瓦内壁后轴瓦上的7个压力传感器可分别测出分布在其上的油膜压力值;待稳定工作后由温度传感器t1测出入油口的油温,t2测出出油口的油温。 3、实验系统主要技术参数 (1) 实验轴瓦:内径d=70mm 长度L=125mm (2) 加载范围:0~1800 N (3) 摩擦力传感器量程:50 N (4) 压力传感器量程:0~1.0 MPa (5) 加载传感器量程:0~2000 N (6) 直流电机功率:355 W (7) 主轴调速范围:2~500 rpm

气体轴承

机械零件:气体轴承 气体轴承 用气体作润滑剂的滑动轴承。最常用的气体润滑剂为空气﹐根据需要也可用氮﹑氬﹑氢﹑氦或二氧化碳等。在气体压缩机﹑膨胀机和循环器中﹐常以工作介质作为润滑剂。气体轴承可用於纺织机械﹑电缆机械﹑仪錶机床﹑陀螺仪﹑高速离心分离机﹑牙钻﹑低温运转的製冷机﹑氢膨胀机和高温运转的气体循环器等。 早在1854年﹐法国人G.A.伊恩就提出过用气体作润滑剂的设想。1896年第一个空气轴承问世。1913年英国人W.J.哈里森发表气体润滑轴承流体动力学分析的论文。50年代以来﹐气体轴承的应用逐步扩大﹐并受到广泛和深入的研究。 特点气体轴承有以下特点。摩阻极低﹕由於气体黏度比液体低得多﹐在室温下空气黏度仅为10号机械油的五千分之一﹐而轴承的摩阻与黏度成正比﹐所以气体轴承的摩阻比液体润滑轴承低。适用速度范围大﹕气体轴承的摩阻低﹐温昇低﹐在转速高达5万转/分时﹐其温昇不超过20~30℃﹐转速甚至有高达130万转/分的。气体静压轴承还能用於极低的速度﹐甚至零速。适用温度范围广﹕气体能在极大的温度范围内保持气态﹐其黏度受温度影响很小(温度昇高时黏度还稍有增加﹐如温度从20℃升至100℃﹐空气黏度增加23%)﹐因此﹐气体轴承的适用温度范围可达-265℃到1650℃。承载能力低﹕动压轴承的承载能力与黏度成正比﹐气体动压轴承的承载能力只有相同尺寸液体动压轴承的千分之几。由於气体的可压缩性﹐气体动压轴承的承载能力有极限值﹐一般单位投影面积上的载荷只能加到0.36兆帕。加工精度要求高﹕为提高气体轴承的承载能力和气膜刚度﹐通常採用比液体润滑轴承小的轴承间隙(小於0.015毫米)﹐需要相应地提高零件精度。 类型气体润滑轴承形成承载气膜的机理与液体润滑轴承相同﹐故也分为气体动压轴承和气体静压轴承。按承受载荷的方向不同﹐又可分为气体径向轴承﹑气体推力轴承和气体径向推力组合轴承。气体动压轴承是利用气体在楔形空间產生的流体动压力来支承载荷的。常在轴颈或轴瓦的表面做出浅螺纹槽﹐利用槽 的1 气体动压螺旋槽推力轴承为气体动压螺旋槽推