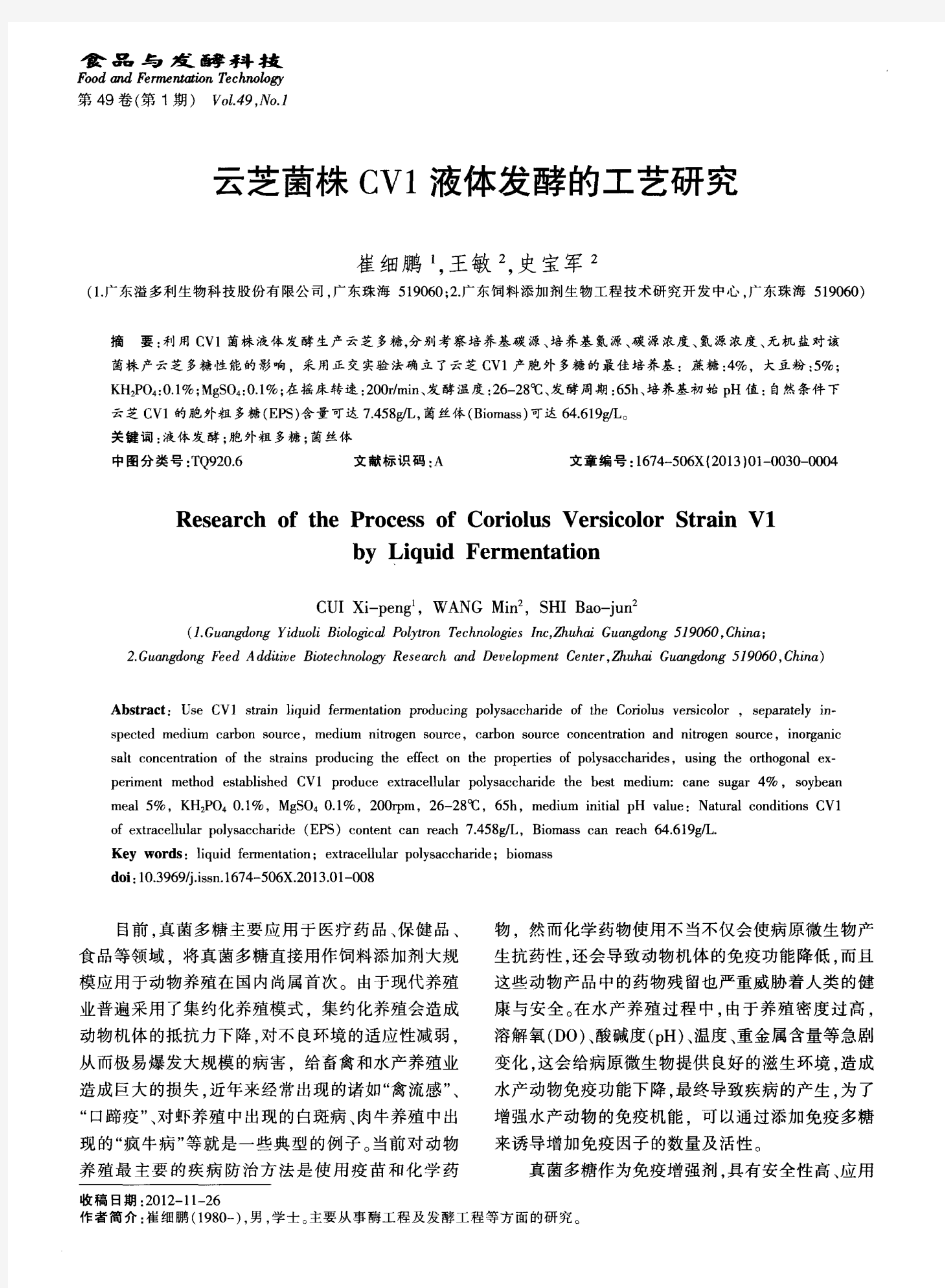

云芝菌株CV1液体发酵的工艺研究

液态发酵年产10000吨米醋厂生产工艺设计

液态发酵年产10000吨米醋厂生产工艺设计

年产5000吨食醋设计说明书1 设计任务书 设计项目:液态发酵年产10000吨米醋厂生产工艺设计 设计规模:33.34吨 生产工艺:液态深层发酵 工作制度:全年工作发酵日300天,三班作业,连续生产 主要原料:玉米 辅助原料:谷糠,麸皮 成品:4度酿造米醋 理化指标:总酸(以乙酸计):g/100ml≥3.50 不挥发酸(以乳酸计):无 可溶性无盐固形物:g/100ml≥0.50 微生物指标:菌落总数:(个/ml)≤10000 大肠菌群:(MPN/100ml)≤3 致病菌(系指肠道治病菌);不得检出 产品相关标准:要符合GB2719-1996《米醋卫生标准》,GB18187-2000《酿 造米醋》,ZBX66004-86《米醋质量标准》 感官指标:具有正常的米醋色泽,气味和滋味,不涩,无其他不良气味和 异味,无悬浮物,不浑浊,无沉淀,无异物,无醋鳗,醋 虱。 2 产品方案 2.1 生产规模 醋厂年产量为5000t,厂设计采取统一的规划布局,规范化建设,科学化管理,规模化生产。一体化经营,完全采用现代化企业管理模式 将逐渐形成规模。 2.2主要原料的规格 粮食:应符合GB2715的规定 酿造用水:应符合GB5749的规定 食用盐:应符合GB5461的规定 食用酒精:应符合GB10343的规定 糖类:应符合相应国家标准或行业标准规定 食品添加剂:应选用GB2760中允许使用的添加剂,还应符合 相应的食品添加剂的产品标准 2.3 工期设定 生产品种为4度酿造米醋,年产量5000t,采用瓶装生产,设

计日产 量为16.7t 2.4 产品质量及标准 GB/T601-1988 化学试剂滴定分析(容量分析)用标准溶液的 制备 GB2715-1981 粮食卫生标准 GB2719-1996 米醋卫生标准 GB2760-1996 食品添加剂使用卫生标准 GB4789.22-1994 食品卫生微生物检验调味品检验 GB/T5009.41-1996食品卫生标准分析方法 GB5461—2000 食用盐 GB5749—1985 生活饮用水卫生标准 GB/T6682—1992 分析实验室用水规格和试验方法 GB7718—1994 食品标签通用标准 GB10343—1989 食用酒精 3 生产工艺流程设计 3.1工艺流程选择论证 3.2 工艺流程图

微生物发酵工艺优化研究进展

龙源期刊网 https://www.360docs.net/doc/b318985738.html, 微生物发酵工艺优化研究进展 作者:张锐 来源:《海外文摘·学术》2017年第03期 摘要:近些年,在有关技术领域中微生物的发酵技术已得到了非常广泛的应用,特别在医药行业内应用此种技术十分普遍。微生物科技发展非常快,因此,人们也有不断深入的研究微生物的发酵工艺。为此,本文对影响微生物发酵的培养条件和培养基进行了分析,又对优化微生物发酵工艺的办法进行了讨论研究,为微生物工程的发展提供参考价值。 关键词:发酵工艺;微生物;培养条件;工艺优化;培养基 中图分类号:TQ920.6 文献标识码:A 文章编号:1003-2177(2017)03-0058-02 1 微生物发酵受培养基的影响 微生物在进行生长、代谢时,培养基能供给微生物发酵所需要的能量与营养物质,对合成发酵产物的效率和产品的质量保障来讲有着重要意义。在进行微生物发酵时,因其发酵条件与菌种的差异和不同的发酵阶段,需要培养基的成分也不同。一般情况下,微生物生长需要的营养要素有生长因子,碳源,无机盐和氮源四类。 1.1 选择氮源与碳源作发酵的培养基 氮源为微生物提供含氮的有机物与蛋白质,并且,还是合成含氮产物的参与者。氮源主要是有机氮源与无机氮源两种,如豆粉,氨盐,蛋白胨与硝酸盐等。碳源能够为微生物提供能量来源,形成产物和构建细胞。碳源的形式有油脂,多糖,单糖,天然复合物,双糖等,如豆油,葡萄糖,淀粉与蔗糖等。选择发酵的培养基中要有均衡的碳源与氮源比,确保其菌体能够正常生长,而且还有利于合成产物的速率。 1.2 无机盐对发酵培养基的影响 微生物的生长和生成的代谢产物都与无机盐有关重要关系。微生物在进行生长代谢时,构成的辅酶中有磷的参与,它是构成微生物生长,代谢的重要因素。有些菌种的发酵产物中包含磷酸根,因此在进行培养基发酵时,添加很多的磷酸盐,这利于产物快速合成。在微生物发酵中钙离子对细胞的生理状况起到了调节作用,例如,使细胞膜的通透性降低,维持细胞状态等。很多酶都用镁来作催化剂。微生物生长所需微量元素有很多,如,钴,铁,锌,锰等。经研究证明,枯草芽孢杆菌的生长中需要锰离子的参与,在发酵培养基中添加适量的氯化锰,可以提升枯草芽孢杆菌生成的发酵物中抑菌物质的活性。 2 微生物发酵受培养条件的影响

食用菌液体菌种生产方法(发酵罐法)

食用菌液体菌种生产方法(发酵罐法) 传统菌种生产工艺,一般是由试管母种扩繁成二级种、三级种,生产周期长、污染率高、成本高、需大量人工、管理困难。液体菌种生产具有纯度高、活力强、繁殖快的特点,接种到培养料内有流动性好、萌发点多,发菌迅速等特种点。应用于生产与固体菌种相比有以下优点: 1.菌种生产周期短。固体种一般需25—40天,而液体种仅需3—7天。 2.接种后,萌发点多萌发点多、发菌快、出菇周期短。接种24小时菌丝布满料面,3—15天长满菌袋,一般品种10天左右可出菇。 3.接种方便、成本低。用液体菌种接种一般每袋成本是1—3分,每人每小时可接800袋以上,提高效益4—5倍。 4.适宜工厂化生产。可直接用于栽培料进行出菇,大批量生产菌袋。为食用菌集约化、标准化生产创造了条件。因此,适宜我国国情的液体菌种设备的出现,必将在食用菌生产领域引发一场新的革命。 液体菌种具有固体(颗粒)菌种无可比拟的优势,但是液体菌种生产设备是近几年刚发展起来并逐渐成熟的,因此很多人对此很陌生。在这里我们对此进行简单介绍 一、液体菌种设备基本原理 任何一种食用菌自身的生长必须满足其对温度、湿度、需氧量、养分等的需要,同时必须避免杂菌感染。在深层发酵技术上称之为选

择性发酵技术,如啤酒生产技术当属此例,而白酒生产则是生物菌群发酵技术。 液体菌种发酵设备(包括四大系统,温控系统由控制器、电热管等组成;供气系统由空气压缩机、输送管道、空气过滤器等组成;冷却系统由热交换器、进出水管道组成;搅拌系统由射流器、提升管等组成。 二、液体菌种生产的关键技术 1、溶氧量 液体菌种生产中最关键的是培养液中氧的溶解量,因为在菌丝生长过程中,必须不断的吸收溶解其中的氧气来维持自身的新陈代谢,氧气在液体(水)中的溶解量与压力、温度有关,同时与培养液的接触面积、渗透压有很大的关系。因此我们设计发酵设备时有效地解决了这些问题,如安装射流器使气泡细碎度增加等。 2、空气过滤 技术的关键就是保证进入的空气无菌度高,因此必须选择孔径小、材料先进的过滤膜。一般细菌直径在0.5-5um,酵母菌在1-10um,病毒一般在20-400mu,所以选择过滤膜时应综合考虑以上因素。当然如果选的太小,成本将大幅度提高。另外环境对于空气影响很大,在空气压缩机房、制种车间必须保持环境清洁。 3、培养液 培养液是菌丝生长发育的营养源,要求营养全面均衡。不同的菌种对营养要求偏重不同。配制原料有糖、麸皮、磷酸二氢钾、硫酸镁、

400ta土霉素生产车间发酵工段工艺设计要点

第一章绪论 1.1引言 目前,全世界的医药产品生产已有一半以上由生物技术合成,其中,抗生素、维生素、激素这三大类药物主要由微生物发酵生产。抗生素在世界范围内的应用十分广泛,从而有效地控制了许多传染疾病,同时也促进了发酵工业的发展。 1.1.1土霉素化学式及性状 土霉素(Terramycin)又称地霉素、氧四环素(Oxytetracycline),化学名:(4s,4аR,5S,5аR,6S,12аS)-N-4-二甲胺基-1,4,4а,5,5а,6,11,12а-八氢,5, 6,10,12,12а-六羟基-6-甲基-1,11-二氧代并四苯-2-甲酰胺,是四环素类抗生素的一种,因结构上含有四并苯基的母核而得名。化学式如下: 本品为灰白色至黄色的结晶粉末,无臭,味苦,熔点是180℃,在空气中性质稳定,在日光下颜色变暗在碱性溶液中易破坏失效。土霉素的盐酸盐为黄色结晶,味苦,熔点190~194℃,有吸湿性,但水分和光线不影响其效价,在室温下长期保存不变质,不失效。盐酸盐易溶于水,溶于甲醇,微溶于无水乙醇,不溶于三氯甲烷和乙醚,在酸性条件下不稳定。添加到饲料中,在室温下保存四个月,效价下降4%~9%,制粒时效价下降5%~7%。 1.1.2作用机理 本品为广谱抑菌剂,能特异性地与细菌核糖体30S亚基的A位置结合,抑制肽链的增长和影响细菌蛋白质的合成,能抑制动物肠道内的有害微生物,激活大肠中有利于营养物质合成的微生物。可使动物肠壁变薄,更有利于营养物质的

吸收和利用,从而提高肠道吸收效率。许多立克次体属、支原体属、衣原体属、螺旋体、阿米巴原虫和某些疟原虫也对本品敏感。肠球菌属对其耐药。其他如放线菌属、炭疽杆菌、单核细胞增多性李斯特菌、梭状芽孢杆菌、奴卡菌属、弧菌、布鲁菌属、弯曲杆菌、耶尔森菌等对本品敏感。 1.1.3土霉素的应用 土霉素为四环类抗生素,生产工艺简单、生产成本较低,可作为生产其它新型抗生素的原料。 土霉素价格低廉,可以作为饲料添加剂用于养殖业。实践表明:土霉素用于饲料添加剂,可以改善饲料转化效率,促进畜禽生长,提高畜禽抗疾病能力。 土霉素对多数革兰氏阳性菌(如肺炎球菌,溶血性链球菌,草绿色链球菌以及部分葡萄糖球菌,炭疽杆菌)和革兰氏阴性菌(如大肠杆菌,产气杆菌,破伤风,肺炎杆菌,流感杆菌,百日咳杆菌等)均有抗菌作用。临床上主要用于肺炎、败血症、斑疹、伤寒了、淋巴肉芽肿、砂岩及其他细菌性感染等,对伤寒有效,也可用于阿米巴痢疾和阴道滴虫病患者。此外还能抑制立克次体和砂岩病毒及淋巴肉芽肿病毒。 作为抗生素,上世纪六七十年代时,土霉素曾在抗菌药市场上占重要地位,但伴随着其它多种高效抗生素的诞生与发展,土霉素市场快速走向衰落。目前,土霉素已经极少用于临床了。 1.1.4 土霉素的生产 土霉素通常由龟裂链丝菌(streptomyces rimosus)发酵得到,目前国内提取工艺一般以草酸(或部分盐酸替代草酸)作酸化剂调节发酵液pH值,利用黄血盐钠和硫酸锌作净化剂生成普鲁士蓝沉淀协同去除Fe3+及高分子杂质,再经122-2树脂脱色,调节pH至4.6晶得干燥到土霉素成品[1]。

红葡萄酒的酿造工艺及优化研究..

红葡萄酒的酿造工艺及优化研究 摘要:本文就红葡萄酒的生产工艺作出探讨,就红葡萄酒酒精主体发酵与浸渍过程同步进行的发酵策略,通过适当延长发酵时间达到增加红葡萄酒中多酚及有益色素如单宁的含量,同时采用苹乳发酵策略处理原料酒,达到降糖和增加酒肥硕感的目的,通过该工艺的探讨和优化以期为红葡萄酒的生产提出有益建议。 关键词:红葡萄酒;发酵;探讨和优化

Abstract: In this paper, we will explore the production technology of red wine.In the fermentation method that a simultaneous subject fermentation and dipping process, increase the polyphenols in red wine and good pigment by extening the fermentation time appropriatly,such as the content of tannins. Meanwhile, processing the raw material of wine throught malic acid-lactic acid fermentation process, to achieve the purpose of reducing blood sugar and adding the sense of fat of wine. Through the discussion and optimization of the process,in order to raise a good suggestions for red wine production. Key words: red wine, fermentation, discussion and optimization

菌种的发酵工艺

第一章绪论 第一节概述 工业发酵是利用微生物的生长和代谢活动来生产各种有用物质的一门现代工业,而现代发酵工程则是指直接把微生物(或动植物细胞)应用于工业生产的一种技术体系,是在化学工程中结合了微生物特点的一门学科。因而发酵工程有时也称作微生物工程。在本章中,我们将对发酵的基本概念,工业上常用的微生物及其生长代谢特性,以及发酵工程原理作—简单介绍。 一、基本概念 1,发酵一词的来源 发酵现象早巳被人们所认识,但了解它的本质却是近200年来的事。英语中发酵一词fermentation是从拉丁语fervere派生而来的,原意为“翻腾”,它描述酵母作用于果汁或麦芽浸出液时的现象。沸腾现象是由浸出液中的糖在缺氧条件下降解而产生的二氧化碳所引起的。在生物化学中把酵母的无氧呼吸过程称作发酵。我们现在所指的发酵早已赋予了不同的含义。发酵是生命体所进行的化学反应和生理变化,是多种多样的生物化学反应根据生命体本身所具有的遗传信息去不断分解合成,以取得能量来维持生命活动的过程。发酵产物是指在反应过程当中或反应到达终点时所产生的能够调节代谢使之达到平衡的物质。实际上,发酵也是呼吸作用的一种,只不过呼吸作用最终生成CO2和水,而发酵最终是获得各种不同的代谢产物。因而,现代对发酵的定义应该是:通过微生物(或动植物细胞)的生长培养和化学变化,大量产生和积累专门的代谢产物的反应过程。 2,发酵的定义 (1)狭义“发酵”的定义 在生物化学或生理学上发酵是指微生物在无氧条件下,分解各种有机物质产生能量的一种方式,或者更严格地说,发酵是以有机物作为电子受体的氧化还原产能反应。如葡萄糖在无氧条件下被微生物利用产生酒精并放出二氧化碳。同时获得能量,丙酮酸被还原为乳酸而获得能量等等。 (2)广义“发酵”的定义 工业上所称的发酵是泛指利用生物细胞制造某些产品或净化环境的过程,它包括厌氧培养的生产过程,如酒精、丙酮丁醇、乳酸等,以及通气(有氧)培养的生产过程,如抗生素、氨基酸、酶制剂等的生产。产品即有细胞代谢产物,也包括菌体细胞、酶等。 3,发酵工程(Fermentation Engineering)的定义 应用微生物学等相关的自然科学以及工程学原理,利用微生物等生物细胞进行酶促转化,将原料转化成产品或提供社会性服务的一门科学。 二、发酵的特点 发酵和其他化学工业的最大区别在于它是生物体所进行的化学反应。其主要特点如下: 1,发酵过程一般来说都是在常温常压下进行的生物化学反应,反应安全,要求条件也比较简单。 2,发酵所用的原料通常以淀粉、糖蜜或其他农副产品为主,只要加入少量的有机和无机氮源就可进行反应。微生物因不同的类别可以有选择地去利用它所需要的营养。基于这—特性,可以利用废水和废物等作为发酵的原料进行生物资源的改造和更新。 3,发酵过程是通过生物体的自动调节方式来完成的,反应的专一性强,因而可以得到较为单—的代谢产物。 4,由于生物体本身所具有的反应机制,能够专一性地和高度选择性地对某些较为复杂的化合物进行特定部位地氧化、还原等化学转化反应,也可以产生比较复杂的高分子化合物。 5,发酵过程中对杂菌污染的防治至关重要。除了必须对设备进行严格消毒处理和空气过滤外,反应必须在无菌条件下进行。如果污染了杂菌,生产上就要遭到巨大的经济损失,要是感染了噬菌体,对发酵就会造成更大的危害。因而维持无菌条件是发酵成败的关键。 6,微生物菌种是进行发酵的根本因素,通过变异和菌种筛选,可以获得高产的优良菌株并使生产设备得到充分

液体发酵技术

液体发酵技术 1. 液体发酵技术简介 1.1液体发酵的概念 液体发酵技术是现代生物技术之一,它是指在生化反应器中,模仿自然界将食药用菌在生育过程中所必需的糖类、有机和无机含有氮素的化合物、无机盐等一些微量元素以及其它营养物质溶解在水中作为培养基,灭菌后接入菌种,通入无菌空气并加以搅拌,提供食用菌菌体呼吸代谢所需要的氧气,并控制适宜的外界条件,进行菌丝大量培养繁殖的过程。工业化大规模的发酵培养即为发酵生产,亦称深层培养或沉没培养。工业化发酵生产必需采用发酵罐,而实验室中发酵培养多采用三角瓶。得到的发酵液中含有菌体、被菌体分解及未分解的营养成分、菌体产生的代谢产物。发酵液直接供作药用或供分离提取,也可以作液体菌种。 1.2 液体发酵技术的发展简史 液体深层发酵技术这一概念是20世纪40年代由美国弗吉尼亚大学生物工程专家Elmer L,Gaden.Jr设计出培养微生物系统的生物反应器,成为该项技术的创始人。据资料报道,液体深层发酵技术应用于食药用菌方面的研究始于美国。1948年,H.Humfeld用深层发酵来培养蘑菇(Agaricus campestris)菌丝体,并首先提出了用液体发酵来培养蕈菌的菌丝体。从此食药用菌的发酵生产在世界范围内兴起;1953年,美国的S.Block博士用废苷汁深层培养了野蘑菇(Agaricus arvensis);1958年J.Szuess第一个用发酵罐培养了羊肚菌(Morchella esculenta)。从此,食药用菌的生产渐渐跨入了大规模工业化生产的领域。日本的杉森恒武等于1975、1977年用1%的有机酸和0.5%的酵母膏组成液体培养基,取得了大量香菇菌丝体。我国是在1958年开始研究蘑菇、侧耳等的深层发酵的。1963年羊肚菌液体发酵开始工业化生产试验。自此以后,大规模采用液态发酵生产食药用菌逐渐展开。当时主要研究灵芝(Ganoderma lucidum)、蜜环菌(Armillariella mellea)、银耳(Tremella fuciformis)等的液体发酵应用于医药工业。70年代开始研究香菇(Lentinula edodes)、冬虫夏草(Cordyceps sinensis)、黑木耳(Auricularia auricula)、金针菇(Flammulina velutipes)、猴头(Hericium erinaceus)、草菇(V olvariella volvacea)等的液体发酵。 2 液体发酵培养的特点 2.1原料来源广泛,价格低廉 食药用菌的液体培养所需的碳源可用工业葡萄糖、工业淀粉及山芋粉等;氮源可采用黄豆饼粉、蚕蛹粉、麸皮粉等。为了降低成本,通常还取用部分工业废水为代用品,如糖蜜废母液、木材水解液、各种大豆深加工废水、玉米深加工废水及淀粉废水等,原料来源相当广泛。 2.2菌丝体生长快速 在液体培养中,液体培养基的营养成分分布均匀,有利于菌类营养体的充分接触和吸收。菌丝细胞能在反应器内处于最适温度、pH、氧气和碳氮比的条件下生长,能及时排放呼吸作用产生的代谢废气,因此新陈代谢旺盛,菌丝生长分裂迅速,能在短时间内积累大量的菌丝体和多糖、多肽等具有生理活性的代谢产物。

发酵工艺课程设计

发酵工艺课程设计 2013年12月5日 目录

1. 设计目的 (1) 2. 设计原理 (1) 2.1 国内乙醇生产工艺的发展概况 (1) 2.2 玉米秸秆和玉米淀粉混合原料的乙醇发酵的提出 (2) 3. 实验方法 (2) 3.1 实验材料 (2) 3.2 培养基 (2) 3.3 仪器 (2) 3.4菌株发酵及保藏 (3) 3.5混合原料发酵生产燃料乙醇 (3) 4. 实验预期结果 (4) 4.1玉米秸秆与玉米淀粉配比的确定 (4) 4.2 料液比的确定 (4) 4.3 硫酸浓度对玉米秸秆水解的确定 (4) 4.4 纤维素酶用量的确定 (5) 5. 燃料乙醇的工艺流程设计 (5) 5.1 流程概况 (5) 5.2 溶氧条件的控制 (6) 5.3 pH条件的控制 (6) 5.4 温度的控制 (6)

1. 设计目的 燃料乙醇是一种重要的生物质能源,由于其清洁、可再生等诸多优势受到了越来越多的关注,已经成为国内外能源领域的研究热点,并有望成为“后石油时代”中新能源的主力军。然而,燃料乙醇的产业化依然面临许多挑战。目前,工业生产燃料乙醇主要使用粮食淀粉(玉米、小麦等)、甘蔗以及其它富含糖类的原料,处于“与人争粮”的窘境之中,从长远角度来看难以实现可持续的发展。在备选的生产原料中,木质纤维素不但来源广泛,而且其生产燃料乙醇的过程本身可有效地缓解环境污染,从而倍受全球能源研究领域的关注。在我国,玉米秸秆纤维素原料的来源非常丰富,通过纤维素酶催化生产燃料乙醇的研究具有广阔的应用前景。本文设计针对目前木质纤维素生产燃料乙醇过程中存在的生产成本过高以及纤维素原料到燃料乙醇的转化率较低等问题,对玉米秸秆生产燃料乙醇的工艺流程进行选择优化,在利用玉米秸秆生产燃料乙醇的同时,充分考虑其它副产物资源的利用,并对此生产过程进行了技术经济分析;此后,在原料成分分析的基础上,进一步探讨了木质纤维素原料玉米秸秆及玉米芯与玉米淀粉混合作为原料的新型发酵工艺,并分别对其进行了初步的实验优化和技术经济分析,以期为木质纤维素燃料乙醇工艺提供科学指导与技术支撑。 2. 设计原理 2.1 国内乙醇生产工艺的发展概况 目前,木质纤维素类生产燃料乙醇的步骤主要包括原料预处理、纤维素水解、乙醇的发酵及分离等单元操作,木质纤维素预处理方法主要包括物理法、化学法、生物法和综合法等。其中使用稀酸进行化学水解是研究最多且使用最为广泛的方法之一,在经济和技术上都有较好的可行性。以淀粉和纤维素为原料生产燃料乙醇的工艺存在一定的区别,在前者工艺中,淀粉原料经粉碎、蒸煮、液化、糖化,再发酵、蒸馏、精馏、脱水,制得无水乙醇,木质纤维素乙醇的生产主要包括原材料的预处理、酶法糖化、发酵和乙醇的分离纯化等工艺过程。如果能将这两种原料混合使用,如玉米秸秆经预处理酶解后再加入些玉米淀粉糖浆,这样就能节省淀粉质原料前处理过程中外加的水,提高纤维素原料的糖浓度,继而提高发酵液中乙醇浓度,降低蒸馏的能耗。 种玉米播种,灌溉施肥,除收获玉米杆 运输

发酵工艺流程

发酵工艺标准操作流程 (SOP) 一生产前准备 每次生产前按品种配方将所需原料称重准备齐全,并确认生产原料库存量,保证原料库存量足够下次生产所需、 二生产前检查 1检查蒸汽、压缩空气、冷却水进出的管路就是否畅通,所有阀门就是否良好,并关闭所有阀门、 2检查电路、控制柜、开关的状态,确保控制柜运行正常、 3检查空压机油表油表及轴承、三角带、气缸等就是否正常,确保空压机运行正常、 4检查发酵罐搅拌减速机的油量及密封轴降温水就是否正常、 三总过滤器灭菌 当蒸汽总管路上的压力为0、2-0、25MPa时,打开总过滤器进气阀输入蒸汽,同时打开出气阀的跑分阀、排气阀、排污阀,当三个阀均排出蒸汽时,调整进气阀、排污阀,稳定总过滤器压力0、15-0、2MPa,此时打开压力表下跑分,计时灭菌2-2、5小时、灭菌结束后启动空压机,当空气输入管道压力大于总过滤器压力时,关闭蒸汽阀,打开空气阀,将空气出入总过滤器,然后调整进气阀与排污阀,稳定总过滤器压力在0、15-0、2MPa,保持通气在15-20小时,当出气阀跑分与排污阀放出的空气为干燥空气时,完成灭菌、 四分过滤器灭菌 1当蒸汽管路压力为0、2-0、25MPa时,打开蒸汽过滤器的进气阀与排污阀,当蒸汽管路中无蒸汽凝结液后,再将蒸汽输入空气管路,然后打开分过滤器的进气阀、排污阀及出气阀上的跑分,当所有阀门均有蒸汽排出后,调整进气与排污阀,就是压力稳定在0、11-0、15MPa,计时灭菌30-35分钟、灭菌结束后,关闭蒸汽过滤器进出气阀、排污阀,并立即将空气输入预过滤器,使空气通过预过滤器进入到分过滤器,再调整分过滤器排污阀使压力稳定在0、11-0、15MPa,备用、

实验二 生产菌株发酵条件的优化 - 副本

实验二生产菌株发酵条件的优化 实验时间:10.23 10.25 实验班级:生物1601B 实验组号: 6 实验报告人:同组成员:刘文白李仕清 1、实验目的 (1)了解发酵条件对产物形成的影响,用单因子试验找出筛选所得菌株的最佳发酵条件。 (2)掌握发酵培养基的配制原则,熟悉用正交试验优化发酵培养基的方法。 2、实验原理 发酵条件对产物的形成有着非常重要的影响,其中培养基pH、培养温度和通气状况是三类最主要的发酵条件。培养基pH 一般指灭菌前的pH,可通过酸碱调节来控制,由于发酵过程中pH会不断改变,所以最好用缓冲溶液来调节;通气状况可用培养基装量和摇床转速来衡量,另外,瓶口布的厚薄也会影响到氧气的传递,为了防止杂菌污染,瓶口布以8层纱布为好。 发酵培养基是指大生产时所用的培养基,由于发酵产物中一般含有较高比例的碳元素,因此培养基中的碳源含量也应该比种子培养基中高,如果产物的含氮量高,还应增加培养基中的氮源比例。但必须注意培养基的渗透压,如果渗透压太高,又会反过来抑制微生物的生长,在这种情况下可考虑用流加的方法逐步加入碳氮源。 培养基组分对发酵起着关键性的影响作用。工业发酵培养基与菌种筛选时所用的培养基不同,一般以经济节约为主要原则,因此常用廉价的农副产品为原料。选择碳源时常用山芋粉、麸支、玉米粉等代替淀粉。而用豆饼粉、黄豆粉等作为氮源。此外,还应考虑所选原料不至于影响下游的分离提取工作。由于这些天然原料的组分复杂,不同批次的原料成分各不相同,在进行发酵前必须进行培养基的优化试验。 发酵培养基中的原料多是大分子物质,微生物一般不能直接吸收,必须通过胞外酶的作用后才能被利用,所以是一些“迟效性”营养物质。而微生物分泌的

发酵设计大全10页word文档

http://docin/p-84516378.html 年产17吨青霉素发酵车间工艺设计 第一部分青霉素的发酵工艺 1.菌种 最早发现产生青霉素的原始菌种得英国科学家茀莱明分离的点青霉,合成能力低下,沉没培养时只能产生2U/mL,远远不能满足工业生产的要求。后来找到另一种生产能力较强且适合液体深层培养的产黄青霉菌种,并再经X射线、紫外线诱变处理,得到生产能力较高的菌种,生产能力可达1000一1500U/mL。顾名思义,产黄青霉容易产生大量的黄色素,且分离时不易除去,故再将此菌进一步诱变处理,使其产生黄色素的能力丧失后,才成为世界通用的生产菌种。现代分子生物学方法的发展,为青霉素菌种的改进提供了新的契机,结合基因工程技术和发酵工艺的改进,使当今世界青霉素工业发酵水平已达85000U/mL以上。 国内大多数生产厂都采用绿孢子丝状菌。细胞生长发育分为6期:Ⅰ-Ⅲ长菌丝为主;Ⅲ-Ⅴ合成产物为主;Ⅵ放罐。 青霉素生产中,菌种是活的灵魂,对菌种的保藏至关重要。国内生产厂家一般在真空干燥状态下保存其分生孢子。也可用甘油或乳糖溶液作悬浮剂,在一70℃冰箱或液氮中保存孢子悬浮液或营养菌丝体。由于分生孢子在保存过程中较营养菌丝体更易变异,故保存营养菌丝是青霉素生产菌种保存的首选。 2.青霉素发酵工艺流程、工艺要点及过程控制 (1)丝状菌三级发酵工艺流程 冷冻管(25°C,孢子培养,7天)——斜面母瓶(25°C,孢 子培养,7天)——大米孢子(26°C,种子培养56h,1:1.5vvm) ——一级种子培养液(27°C,种子培养,24h,1:1.5vvm)——二 级种子培养液(27~26°C,发酵,7天,1:0.95vvm)——发酵液。

发酵工艺流程

发酵工艺标准操作流程(SOP) 生产前准备 每次生产前按品种配方将所需原料称重准备齐全,并确认生产原料库存量,保证原料库存量 足够下次生产所需. 二生产前检查 1检查蒸汽、压缩空气、冷却水进出的管路是否畅通, 所有阀门是否良好,并关闭所有阀门2检查电路、控制柜、开关的状态, 确保控制柜运行正常. 3检查空压机油表油表及轴承、三角带、气缸等是否正常,确保空压机运行正常. 4检查发酵罐搅拌减速机的油量及密封轴降温水是否正常. 三总过滤器灭菌 当蒸汽总管路上的压力为0.2-0.25MPa 时,打开总过滤器进气阀输入蒸汽,同时打开出气阀的跑分阀、排气阀、排污阀,当三个阀均排出蒸汽时,调整进气阀、排污阀,稳定总过滤器压力0.15-0.2MPa,此时打开压力表下跑分,计时灭菌2-2.5小时?灭菌结束后启动空压机,当空气输入管道压力大于总过滤器压力时,关闭蒸汽阀,打开空气阀,将空气出入总过滤器,然后调整进气阀与排污阀,稳定总过滤器压力在0.15-0.2MPa, 保持通气在15-20 小时,当出气阀跑分和排污阀放出的空气为干燥空气时,完成灭菌. 四分过滤器灭菌 1 当蒸汽管路压力为0.2-0.25MPa 时,打开蒸汽过滤器的进气阀和排污阀,当蒸汽管路中无蒸汽凝结液后,再将蒸汽输入空气管路,然后打开分过滤器的进气阀、排污阀及出气阀上的跑分,当所有阀门均有蒸汽排出后,调整进气与排污阀,是压力稳定在0.11-0.15MPa, 计时灭菌30-35 分钟.灭菌结束后,关闭蒸汽过滤器进出气阀、排污阀,并立即将空气输入预过滤器,使空气通过预过滤器进入到分过滤器,再调整分过滤器排污阀使压力稳定在0.11-0.15MPa,备用.

淀粉酶菌株的选育、发酵工艺的研究和酶的纯化

淀粉酶菌株的选育、发酵工艺的研究和酶的纯化 摘要:淀粉酶是最早用于工业生产并且迄今仍是用途最广、产量最大的酶制剂产品之一, 为了提高淀粉酶的生产水平,首先通过淀粉培养基从土壤中筛选出产淀粉酶的活性菌株,对菌 株初步鉴定后进行紫外线诱变,筛选出产量高、性状优良的突变菌株,再用正交试验的方法 对其发酵条件进行优化,实验最后采用硫酸铵沉淀法初步纯化发酵得到的淀粉酶并对酶活性 进行了测定。 关键词:淀粉酶;分离筛选;紫外线诱变;优化;提纯 1、引言 淀粉酶是能够分解淀粉糖苷键的一类酶的总称,包括α-淀粉酶、β-淀粉酶、糖化酶和异淀粉酶,是最早用于工业生产并且迄今仍是用途最广、产量最大的酶制剂产品之一。淀粉酶种类繁多,特点各异,在造纸、印染、酿造、果汁和食品加工、医药、洗涤剂、工业副产品及废料的处理、青贮饲料及微生态制剂等多种领域具有广阔的用途。 我国是传统的农业大国,发展淀粉深加工工业是解决当前淀粉生产积压的好出路,而几乎所有淀粉深加工工业的基础都是以淀粉质原料的水解作为第一步,因此淀粉质原料的液化情况直接关系到产品后期的加工工艺和产品的质量。所以,改进淀粉液化工艺也是降低生产成本,提高产品市场竞争能力的一种重要手段。 显然,改进淀粉液化工艺首要任务就是提高淀粉酶的生产水平。 那如何提高淀粉酶的生产水平呢?我们知道,现在淀粉酶主要来源于植物和微生物,并通过发酵完成生产,因此筛选出高产、稳定的淀粉酶产生菌是淀粉酶生产的头等大事。本文试图从土壤中分离出产淀粉酶的枯草杆菌,通过紫外线诱变育种及发酵条件优化来得到高产、稳定的淀粉酶产生菌株,并对发酵得到的淀粉酶进行初步提纯,以达到加深对发酵工程上游技术中菌种选育的认识、掌握紫外线诱变育种的原理和方法、了解发酵条件对产物形成的影响、熟悉发酵条件的优化方法、掌握分光光度法测液化型淀粉酶活力的基本原理和方法、掌握初步纯化淀粉酶的方法的实验目的。 2、材料与方法 2.1实验材料 2.1.1样品:贵师大综合楼附近的土壤 2.1.2培养基和试剂:淀粉培养基、牛肉膏蛋白胨(斜面)、牛肉膏蛋白胨(液体)种子培养基、淀粉酶发酵培养基、生理盐水、碘液、2%可溶性淀粉、硫酸铵、乙酸溶液、磷酸氢二钠-柠檬酸缓冲液、标准糊精溶液 2.1.3 仪器设备:全自动高压灭菌锅、培养皿、恒温培养箱、超净工作台、恒温摇床、离心机、分光光度计、恒温水浴锅、移液管、PH试纸、吸耳球、玻璃棒、量筒、试管、试管架、酒精灯、电子天平、三角烧瓶、洗瓶、接种针、接

不同食用菌种类的液体菌种发酵种配方

不同食用菌种类的液体菌种发酵种配方 (1)平菇配方:马铃薯100克,红糖15克,葡萄糖10克,麦麸30克,蛋白胨1.5克,磷酸二氢钾1.5克,硫酸镁0.75克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然; (2)金针菇配方:马铃薯100克,红糖15克,葡萄糖10克,麦麸40克,蛋白胨2. 0克,磷酸二氢钾2.0克,硫酸镁1.0克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然; (3)白灵菇配方:马铃薯100克,红糖15克,葡萄糖10克,麦麸40克,蛋白胨2. 0克,磷酸二氢钾2.0克,硫酸镁1.0克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然; (4)香菇配方:马铃薯100克,红糖15克,葡萄糖10克,麦麸40克,蛋白胨2.0克,磷酸二氢钾2.0克,硫酸镁1.0克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然; (5)杏鲍菇配方:马铃薯100克,红糖15克,葡萄糖10克,麦麸40克,蛋白胨2. 0克,磷酸二氢钾2.0克,硫酸镁1.0克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然; (6)榆黄蘑配方:马铃薯100克,红糖12克,葡萄糖10克,麦麸40克,蛋白胨2. 0克,磷酸二氢钾1.5克,硫酸镁0.75克,维生素B11片,聚氧丙稀甘油0.3毫升,p H值自然; (7)茶新菇配方:马铃薯100克,红糖15克,葡萄糖10克,麦麸50克,蛋白胨2. 5克,磷酸二氢钾2.0克,硫酸镁1.0克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然; (8)鲍鱼菇配方:马铃薯100克,红糖15克,葡萄糖10克,麦麸40克,蛋白胨2. 0克,磷酸二氢钾2.0克,硫酸镁1.0克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然; (9)鸡腿菇配方:马铃薯100克,红糖12克,葡萄糖12克,麦麸40克,蛋白胨2. 0克,磷酸二氢钾2.0克,硫酸镁1.0克,维生素B11片,聚氧丙稀甘油0.3毫升,pH 值自然;

年产10万吨酒精发酵车间设计01

年产10万吨酒精发酵车间设计01

摘要 酒精在我国酿酒行业、化工行业等,都发挥着重要作用。食用酒精作为硬饮料中不可缺少的添加成分,它的品质越来越受到人们的重视,特别是我国做为世界白酒消费大国,食用酒精品质的好坏,就显得更重要了。 本设计是对年产10万吨酒精工厂发酵车间工艺设计。主要包括酒精生产的工艺流程设计、工艺计算、全厂物料衡算(工艺技术指标及基础数据)、各个工段物料和热量衡算(蒸煮工段、糖化冷却工段、发酵工段、蒸馏工段以及酒精生产过程中的供水供气衡算)、设备的设计与选型(包括发酵罐、预发酵罐、酒精捕集器、酒母培养罐,泵),厂房的整体布置和轮廓设计、发酵车间的布置设计。绘制酒精生产工艺流程图、发酵车间带控制点工艺流程图和发酵车间平面、立面布置图。 关键词:酒精;工艺;设计;设备

目录 摘要 ............................................................... I 目录 .............................................................. II 前言 .............................................................. VI 第1章全厂工艺论证. (1) 1.1 生产原料:木薯(淀粉质原料) (1) 1.1.1木薯的主要成分 (1) 1.1.2木薯作为酒精原料的特点 (1) 1.1.3生产过程中的木薯干相关工艺参数 (2) 1.2 原料的预处理 (2) 1.2.1原料的除杂 (2) 1.2.2原料的粉碎和输送 (2) 1.3 原料蒸煮工艺 (4) 1.3.1蒸煮目的 (4) 1.3.2粉浆的预煮 (4) 1.3.3间歇蒸煮与连续蒸煮工艺相比较其优缺点 (4) 1.4 糖化工艺 (5) 1.4.1糖化的目的 (6) 1.4.2糖化工艺 (6) 1.4.3测定糖化醪质量的方法 (6) 1.5 糖化醪的发酵 (8) 1.5.1糖化醪发酵目的 (8)

常用菌种益生菌的选用原则与发酵工艺

1 引言 俗话说“民以食为天”,食品在我们的日常中又可分为蔬菜类、水果类、肉类等。肉类食品又多来自于我们人工饲养的动物畜禽。畜禽的肉质好不好就要看我们填味的饲料怎么样。现如今,饲料中的精品非“微生物发酵饲料”当之无愧。 什么是微生物发酵饲料呢,相信大家对“微生物发酵”与“发酵饲料”这两个词都不陌生,微生物发酵饲料就是在他们的基础上发展而来的,具体定义如下:微生物发酵饲料是采用特殊生产工艺和特制包装在可移动方式下发酵,利用微生物的新陈代谢和繁殖菌体形成富含大量活性有益微生物、有机酸及微生物代谢产物的发酵饲料、微生物发酵技术为饲料工业提供了氨基酸、维生索、酶制剂、有机酸和活菌制剂等大量产品、不仅具有改善饲料营养吸收水平,降解饲料原料中可能存在的毒素,还能大大减少抗生素等药物类添加剂的使用。 常见的微生物发酵饲料分为四大类:第一类是固态发酵饲料,就是利用微生物的发酵作用来改变饲料原来的理化性状,将砒壳残渣变为饲料,或解毒脱毒将有毒饼粕转变为无毒的饲料。第二类是酵母饲料、细菌饲料,以及菌体蛋自(MBP),如丝状真菌菌体食用菌菌体及光合细菌等;第三类是利用微生物程生产饲用氨基酸、酶制剂以及抗生素、维生索等;第四类是培养繁殖可以直接饲用的微生物,制备活菌制剂。最常见的发酵原料包括薯类、籽实类、糠麸类、渣粕类(各种薯渣、玉米渣、脚粉、柑橘渣、甜菜渣、某些草粉等、饼粕类(如棉籽饼、菜籽饼、油茶籽饼、蓖麻饼等)、秸杆类、粪便、及动物下脚料等。 微生物发酵饲料近年来发展迅速,用生物技术特别是微生物发酵技术来开发新型饲料资源、生产蛋白质饲料和新型添加剂越来越受到人们的重视、特别是进人21纪后,利用微生物生产的饲料蛋白、酶制剂、氨基酸、维生素、抗生素和益生菌微生物制剂等饲料产品的使用使发酵下程技术在饲料下业中得到了更广

最新《发酵工艺技术》教案

一、《发酵工艺》教学内容 (一)目的和任务 1.教学的目的 学生在学习了解有关发酵工艺基础知识及基本技能的基础上,能按不同种类的发酵食品相应的国家标准进行工艺技术与配方设计,并能合理组织生产,进行有效的食品安全、卫生与质量控制。 2.教学的要求 1)标准的校内小型生产型实训室,面积2000㎡,并配备完整的配套设施设备(其中,包括:葡萄酒生产成套设备、啤酒生产成套设备、酱油生产成套设备、食醋生产成套设备、酱腌菜生产成套设备、酸奶发酵成套设备等)。 2)完整校外实训基地。 3)配备一名实训指导教师。 4)相关教学软件、影像及图片资料。 5)铅笔、彩色染料笔、图画纸、坐标纸等 (二)实训所需设备设施及实验地点 1、校内生产型实训环境 标准的校内小型生产型实训室,面积2000㎡,并配备完整的配套设施设备(其中,包括:葡萄酒生产成套设备、啤酒生产成套设备、酱油生产成套设备、食醋生产成套设备、酱腌菜生产成套设备、酸奶发酵成套设备等)。 生产设备先进,配套良好,使用效率高,效果好。 2、校外实训基地: 千禾食品有限公司、苏东坡酒业有限公司、吉香居食品有限公司、蒙牛乳业眉山公司等。

(三)教学项目及学时分配 1 2 (四)考核方式及成绩评定 1、考核实行过程考核和结果考核相结合。其中过程考核占60%,包括平时表现和任务考核;结果考核占40%,主要是期末综合技能考核。 (五)教材及参考资料 1席会平,石明生.《发酵食品工艺学》. 3.无锡轻工业学院编写:调味品酿造加工技术 二、附录

(一)《发酵工艺》理论教学教案 1、《发酵工艺概论》

2、《白酒生产工艺》

发酵工艺研究

毕业论文(设计) 题 目 普那霉素发酵工艺研究 姓 名 管其君 学 号 3010402011 分院(系) 生物与化学工程分院 专业班级 生物工程(1)班 指导教师 金志华 2005年 6 月 14 日 宁波理工学院

摘要 分析了普那霉素发酵过程中种龄、初始pH值、发酵时间等工艺条件变化对普那霉素产量的影响规律,确定了最佳的发酵工艺条件。考察了不同碳氮源浓度的培养基对普那霉素产量的影响,优化了培养基成分。此外,在发酵液中添加大孔吸附树脂来解除终产物抑制方面作了尝试,发现添加大孔吸附树脂显著提高了普那霉素的产量,发酵水平达到1.49g/L。 关键词:普那霉素;始旋链霉菌;发酵;优化;大孔吸附树脂

Abstract The effects of seed age, initial pH, fermentation time on pristinamycins fermentation were studied and the most suitable fermentation conditions were determined. Also, the effects of medium containing with different concentration of carbon source and nitrogen source on pristinamycins fermentation were studied and the optimized medium was confirmed. By adding macroporous adsorbent resins into medium, the pristinamycins production was increased further, and the output of pristinamycins reached 1.49g/L Keywords: pristinamycins; Streptomyces prinstinaespiralis; fermentation; optimization; macroporous adsorbent resins

发酵工艺技术教案

一、《发酵工艺》教学容 (一)目的和任务 1.教学的目的 学生在学习了解有关发酵工艺基础知识及基本技能的基础上,能按不同种类的发酵食品相应的标准进行工艺技术与配方设计,并能合理组织生产,进行有效的食品安全、卫生与质量控制。 2.教学的要求 1)标准的校小型生产型实训室,面积2000㎡,并配备完整的配套设施设备(其中,包括:葡萄酒生产成套设备、啤酒生产成套设备、酱油生产成套设备、食醋生产成套设备、酱腌菜生产成套设备、酸奶发酵成套设备等)。 2)完整校外实训基地。 3)配备一名实训指导教师。 4)相关教学软件、影像及图片资料。 5)铅笔、彩色染料笔、图画纸、坐标纸等 (二)实训所需设备设施及实验地点 1、校生产型实训环境 标准的校小型生产型实训室,面积2000㎡,并配备完整的配套设施设备(其中,包括:葡萄酒生产成套设备、啤酒生产成套设备、酱油生产成套设备、食醋生产成套设备、酱腌菜生产成套设备、酸奶发酵成套设备等)。 生产设备先进,配套良好,使用效率高,效果好。 2、校外实训基地: 千禾食品有限公司、苏东坡酒业有限公司、吉香居食品有限公司、蒙牛乳业眉山公司等。

(三)教学项目及学时分配 (四)考核方式及成绩评定 1、考核实行过程考核和结果考核相结合。其中过程考核占60%,包括平时表现和任务考核;结果考核占40%,主要是期末综合技能考核。 (五)教材及参考资料 1席会平,石明生.《发酵食品工艺学》.

3.轻工业学院编写:调味品酿造加工技术 二、附录 (一)《发酵工艺》理论教学教案 1、《发酵工艺概论》

2、《白酒生产工艺》

3、《啤酒生产工艺》