Q550E高强钢

Q550E调质高强钢

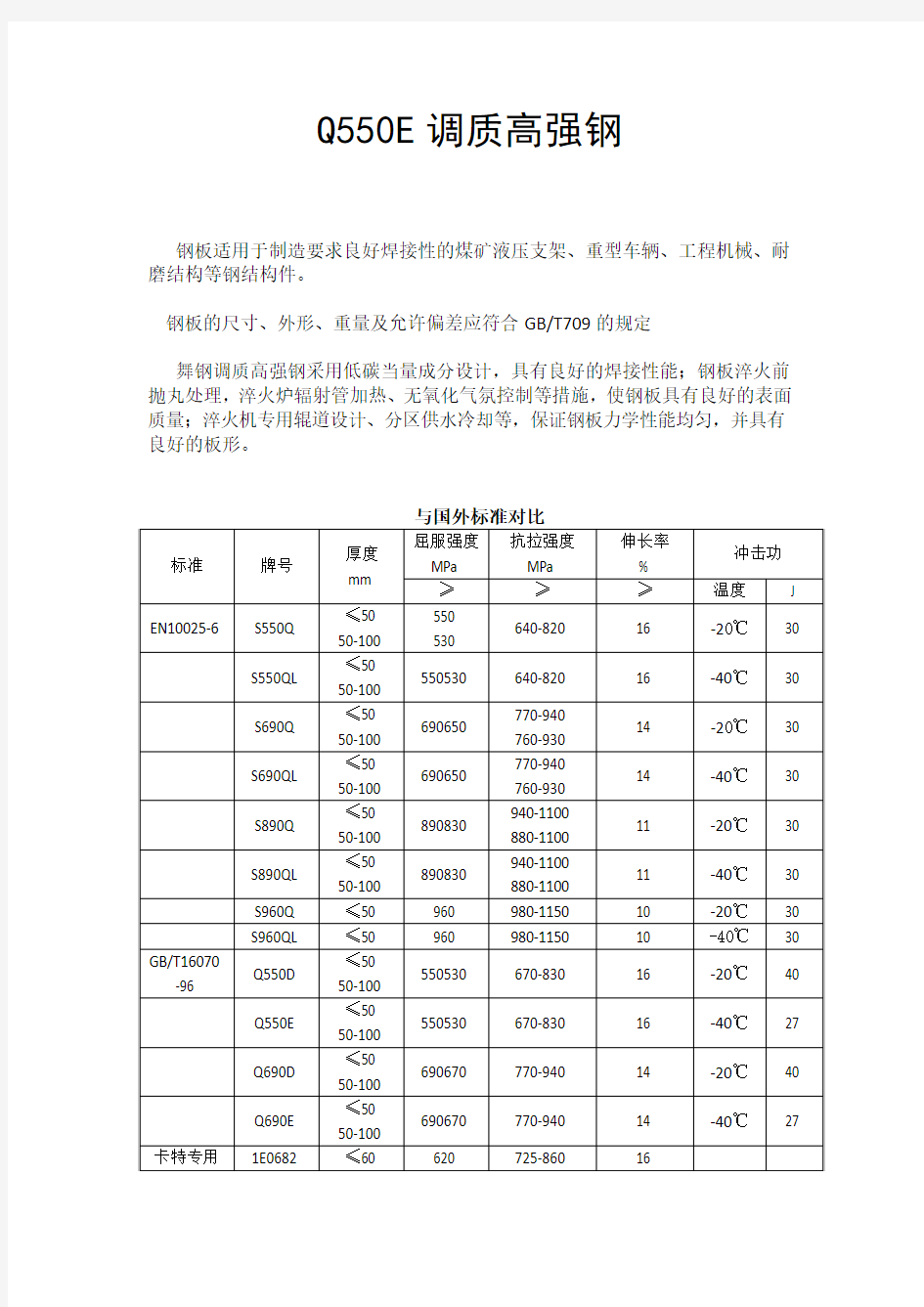

钢板适用于制造要求良好焊接性的煤矿液压支架、重型车辆、工程机械、耐磨结构等钢结构件。

钢板的尺寸、外形、重量及允许偏差应符合GB/T709的规定

舞钢调质高强钢采用低碳当量成分设计,具有良好的焊接性能;钢板淬火前抛丸处理,淬火炉辐射管加热、无氧化气氛控制等措施,使钢板具有良好的表面质量;淬火机专用辊道设计、分区供水冷却等,保证钢板力学性能均匀,并具有良好的板形。

舞钢公司从德国LOI公司引进了全套厚板调质线,采用无氧化辊底式加热炉、辊压式淬火机,主要产品规格为:厚度:8-120mm、宽度1600-4000mm、长度4000-16000mm。

耐磨钢组织研究及发展

耐磨钢的组织研究及发展应用 摘要:本研究描述了几种新型耐磨钢的情况,包括国内外生产状况、研究现状及发展方向,其中重点介绍了准贝氏体高强耐磨钢、奥氏体耐磨钢及马氏体耐磨钢的组织结构及耐磨特点,用大量实验数据加以说明,如何获得最佳生产效果,并通过实用性指出耐磨钢开发应注重系列化和经济性。 关键词:耐磨钢;新型;发展方向;磨损研究 Abstract :This study describes several new wear-resistant steel, including production situation at home and abroad, the present research situation and development direction, of which mainly introduces must bainite steel, high strength wear-resisting austenitic wear-resistant steel and martensite steel wear-resisting of organization structure and wear-resisting characteristics, with a lot of experimental data to illustrate, how to get the best production effect, and through the practical points out that wear-resisting steel development should pay attention to the series and economy. Keywords: Wear-resistant steel; New; Development direction; Wear research 1 前言 摩擦和磨损是与机械设备整个运转系统有关的复杂过程,影响因素很多,相应地减少摩擦和提高耐磨性的措施也是多方面。然而,摩擦和磨损毕竟是发生在材料的表面层,因此,材料本身的特性是一个最基本的影响因素。随着科学技术和国民经济的高速发展,机械设备的运转速度越来越高,受摩擦的零件被磨损的速度也越来越快,其使用寿命越来越成为影响现代设备(特别是高速运转的自动生产线)生产效率的重要因素。 据统计,机械装备及其零件的磨损所造成的经济损失占国民经济总产值4%左右。因此,解决磨损和延长部件的使用寿命成为设计、制造和使用各种机械设备时所需要考虑的首要问题,耐磨材料已成为影响现代生产效率的重要因素。 2 国内外生产现状 近几十年来,高强度耐磨钢的开发与应用发展很快。这类钢是在低合金高强度可焊接钢的基础上发展起来的,耐磨性能好,使用寿命可达传统结构钢板的数倍;生产工艺较简单,一般采用轧后直接淬火加回火,或通过控轧、控冷工艺进行强化。 国内能生产高强度耐磨钢的厂家主要有舞钢、武钢、宝钢、南钢等,主要品种为NM360~400。每年年消耗耐磨钢30万~60万t,通常使用的钢板厚度为6~80(100)mm。在耐磨钢生产工艺设备方面,国内先后从国外引进数条机械化自动化生产线,并发展了结合国情的新型工艺设备。同时,采用炉外精炼与连铸等炼钢工艺新技术,使产品的内在质量、外观质量和使用性能都得到明显提高,金属消耗大幅度降低。一些厂家产品已达到或超过国际水平,出口到东南亚、日本、南非、美国、澳大利亚等地[1],如舞钢生产的硬度HB≥360级的可焊接高强度结构用耐磨钢板,所制造的设备适用于高磨损、高冲击的场合,也可作为屈服强度≥700 MPa的高强度结构钢使用。在不损失强度的前提下,钢板具有良好的冲击韧性及焊接性能,另外,沈重开发研制了硬度达HB 360的NMG360耐磨钢板,其性能指标基本达到国外同类产品水平[2]。 当前国外生产耐磨钢板的著名厂家和产品有:瑞典奥克隆德生产的HARDOX系列;德国迪林根的400V 和500V;德国蒂森克虏伯(TKS)的XAR400、XAR450、XAR500;日本JFE 的EH360、EH400 和EH500等。瑞典钢铁奥克隆德有限公司是SSAB瑞典钢铁集团的成员之一,拥有全球领先的淬火和回

先进高强度钢应用手册

先进高强度钢应用手册 国际汽车钢板研究组织 2006.9 湖南大学汽车车身设计与制造国家重点试验室译(第1版) 2009.1

前言 近几年来,为了减轻汽车重量和提高汽车安全性,汽车钢板的开发技术、应用技术方面有了许多新的发展。由国际钢铁公司资助的项目ULSAB (汽车车身轻量化技术)和USLAB-A VC(先进概念车)等,主要在车身上大量采用先进高强度钢,研究汽车的轻量化设计的一些理念。先进高强度钢的应用,需要新的成形技术和连接技术。 这本指南是汽车钢铁研究组织的多位专家的合作成果。其中,特别感谢以下专家: Dr Heiko Beenken Mr Willie Bernert Mr Klaus Blümel Dr Bj?rn Carlsson Dr Jayanth Chintamani Mr Bart DePompolo Mr Daniel Eriksson Mr Peter Heidbüche … 特别感谢Stuart Keeler博士,他是一位金属成形领域的著名专家。他负责本书的编辑工作。国际汽车用钢组织包括全球的下面钢铁公司: 宝山钢铁公司 …… Edward G. Opbroek 国际汽车用钢组织主席

翻译感言 偶然在网上搜索到这本《ADV ANCED HIGH STRENGTH STEEL APPLICA TION GUIDLINES》,当时非常高兴,这本书中包括了一些工厂中常遇到的一些问题,比如,先进高强度钢与传统钢的区别,DP钢与TRIP钢的区别,各种回弹机理。当时只看了一些感兴趣的章节。后面继续看这本手册,发现中间还包括很大的信息量,激起了翻译该本手册的兴趣。翻译过程中,感觉收获比较多,比如局部延伸率,这在国内文献中很少看到。 本手册第一章介绍了先进高强度钢的微观结构、宏观力学性能等;第二章中介绍了先进高强度钢零件的设计、冲压和应用中的一些问题;第三章介绍了先进高强度钢的连接方法;第一章的知识用于解释第二章、第三章中的某些现象。第四章是书中的一些专有名词及其解释,为了方便读者看英文版本,该章有中文和英文。第五章是参考文献。 阅读本手册,可快速全面掌握先进高强度钢涉及到的问题,对这些问题有个初步的了解。如果对其中某个问题很感兴趣,可以在第五章查找相关的文献,或在实践中研究相关问题。相信该手册对先进高强度钢生产企业、汽车生产企业、模具企业、高校或研究所都有一定参考价值。 由于译者外语水平和知识有限,本文翻译中难免有一些错误之处,请大家批评指正。同时建议读该文献原文,第四章中的词汇为中英文,对阅读原文可能有所帮助。 刘迪辉申光举译 2009年1月30日

汽车用高强钢发展综述分析解析

安 徽 工 业 大 学 研究生考试试卷 考试科目:_________________________ 阅 卷 人:_________________________ 专 业:_________________________ 学 号:_________________________ 姓 名:_________________________ 注 意 事 项 1、 考前研究生将上述项目填写清楚 2、 字迹要清楚,保持卷面清洁 3、 教师将成绩单送研究生学院归档 年 月 日 现代工程材料 研材料12 20120049 季承玺 方俊飞

汽车用高强钢发展综述 摘要:综述了目前国内外高强钢材汽车钢板的使用现状及全球趋势,探究了国内外在高强钢材的科技水平,并且在此基础上提出了高强钢材的应用前景,为汽车钢板行业实现可持续发展提供了思路。 关键词:汽车;高强钢;轻量化;种类;发展 1. 高强钢材的优势 与普通强度钢材相比,高强度钢材(以下简称高强钢)具有更高的屈服强度和抗拉强度,因此,采用高强钢构件替代普通强度钢构件可以减小截面尺寸,节约钢材用量,降低制造、运输、安装费用等。高强钢的应用不仅能体现更高的结构效率,还可以带来可观的经济效益和社会效益。 高强度钢材的优点有很多,研究结果表明,在同样的轴心受压条件下,采用高强度钢材的钢柱,在整体稳定方面,极限应力δu与屈服强度f y的比值δu/f y(即整体稳定系数φ),要比普通强度钢材钢柱高很多[1]。相对于普通钢材,钢结构采用高强度钢材具有以下优势:能够减小构件尺寸和结构重量,相应地减少焊接工作量和焊接材料用量,减少各种涂层(防锈、防火等)的用量,使得运输安装更加容易,降低钢结构的加工制作、运输和安装成本。高强度钢材能够降低钢材用量,从而大大减少铁矿石资源的消耗;焊接材料和各种涂层(防锈、防火等)用量的减少,也能够大大减少不可再生资源的消耗,同时能够减少因资源开采对环境的破坏。2. 低合金高强度钢生产工艺技术的发展 自60年代以来,在低合金高强度钢发展的第三阶段中,生产工艺技术有了长足的进步,这是由三方面因素促成的。 (1)对低合金高强度钢性能的要求有了新的认识和提高。对焊接钢材要求不仅有高的抗裂纹生成能力,还要求有良好的抗裂纹扩展能力,即良好的缺口韧性。强度越高,要求韧性越好。 (2)组织一性能关系的基础研究有了重大的突破。Hall和Petch的基础研究首次向人们展示,晶粒细化可以同时提高屈服强度和冲击韧性。Morrison和Wodhead 等的研究表明,在适当条件下,低合金高强度钢中可以形成一定体积分数的尺寸为纳米级的碳氮化物粒子,具有非常强烈的沉淀硬化效果,而加入的钒、妮、钦等元素,以前仅作为细化晶粒元素使用,实际上它们还有析出强化作用。Garland 和Plateau等关于第二相质点对塑性断裂过程影响的理论分析表明,材料的总体塑性与质点的形状有关,第二相质点的长宽比增加,提高沿夹杂物长度方向的拉伸塑性,由此产生塑性的各向异性。这种各向异性影响扁平产品的纵向弯曲性能以

先进高强钢应用优势及未来研究方向

先进高强钢应用优势及未来研究方向 当前,由于环保和节能的需要,汽车的轻量化已经成为世界汽车发展的潮流。轻量化这一概念最先起源于赛车运动,车身减重后可以带来更好的操控性,发动机输出的动力能够产生更高的加速度。由于车辆轻,起步时加速性能更好,刹车时的制动距离更短。汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性,减少燃料消耗,降低排气污染。 1轻量化意义 汽车的油耗主要取决于发动机的排量和汽车的总质量,在保持汽车整体品质、性能和造价不变甚至优化的前提下,降低汽车自身重量可以提高输出功率、降低噪声、提升操控性、可靠性,提高车速、降低油耗、减少废气排放量、提升安全性。有研究结果表明,若汽车整车重量降低10%,燃油效率可提高6%-8%;汽车整备质量每减少100公斤,百公里油耗可降低0.3—0.6升;若滚动阻力减少10%,燃油效率可提高3%;若车桥、变速器等装置的传动效率提高10%,燃油效率可提高7%。汽车车身约占汽车总质量的30%,空载情况下,约70%的油耗用在车身质量上。因此,车身变轻对于整车的燃油经济性、车辆控制稳定性、碰撞安全性都大有裨益。 2AHSS优势 高强钢、铝合金、镁合金和塑料是当前汽车轻量化的4种主要材料。高强度钢主要用于汽车外壳和结构件。铝合金最适用于产生高应力的毂结构件,如罩类、箱类、歧管等。镁合金具有良好的压铸成型性能,适应制造汽车各类压铸件。塑料及其复合材料通过改变材料的机械强度及加工成型性能,以适应车上不同部件的用途要求。钢铁材料在与有色合金和高分子材料的竞争中继续发挥其价格便宜、工艺成熟的优势,通过高强度化和有效的强化措施可充分发挥其强度潜力,迄今为止仍然是汽车制造中使用最多的材料。 随着安全性、燃油经济性和驾驶性能标准的不断提升,这对车用材料提出了更高的要求。为应对这一挑战,全球钢铁工业成功研发了具有突出冶金性能和高成形性的先进高强度钢(AHSS)。AHSS具有以下优点: 1)安全性:鉴于钢铁独特的冶金性能和灵活的加工工艺,AHSS产品可以被设计制造成任意特殊形状,为乘员安全提供最佳保护方案。 2)轻量化:工程师们将AHSS与新的先进制造工艺相结合,使用更加轻薄的钢材制造出轻质汽车零部件,不仅保持了原有部件的强度和其他性能,而且在一定程度上还有所提升。 3)可循环利用性:钢材可以100%回收循环利用,而且汽车的生命周期评估表明,与使用其他替代材料相比,AHSS车辆排放量最少。 4)成本合理:工程学研究表明,与传统车用材料相比,AHSS几乎不增加任何成本,而像铝这种低密度材料则需额外增加每磅$2.75以上的成本。同时,多数整车制造厂已配备钢部件加工生产线和技术,AHSS可直接生产应用,而不需额外投入昂贵的新的加工装备和制造工艺。 3AHSS车用情况 2013款雪佛兰Silverado和美国通用GMC1500 SIERRA皮卡在其驾驶舱中使用了超过70%比重的AHSS,这不但增加了车身结构强度,而且还减少了前车架

先进高强度钢研究与发展状况

先进高强度钢研究与发展状况 传统的高强度钢多是通过固溶、析出和细化晶粒作为主要强化手段,而先进高强度钢(AHSS )是指通过相变进行强化的钢种,组织中含有马氏体、贝氏体和(或)残余奥氏体,主要包括双相(DP) 钢、相变诱导塑性(TRIP) 钢、马氏体(M) 钢、复相(CP) 钢、热成形(HF) 钢和孪晶诱导塑性(TWIP) 钢。 先进高强度钢的强度和塑性配合优于普通高强钢,兼具高强度和较好的成形性,特别是加工硬化指数高,有利于提高冲撞过程中的能量吸收,这对减重的同时保证安全性十分有利。AHSS 的强度在500MPa到1500MPa之间,具有很好吸能性,在汽车轻量化和提高安全性方面起着非常重要的作用,已经广泛应用于汽车工业,主要应用于汽车结构件、安全件和加强件如A/B/C柱、车门槛、前后保险杠、车门防撞梁、横梁、纵梁、座椅滑轨等零件;DP钢最早于1983年由瑞典SSAB钢板有限公司实现量产。先进高强度钢开发和研究进展 所有的高速钢的生产都要控制奥氏体相或奥氏体加铁素体相的冷却速度,可以在外围表面进行热磨削(如热轧产品),也可以在连续退火炉中局部冷却(连续退火或热浸涂产品)。马氏体钢是通过快速淬火致使大部分奥氏体转变成马氏体相而产生的。铁素体加马氏体双相钢的生产,是通过控制其冷却速度,使奥氏体相(见于热轧钢中)或铁素体+马氏体双相(见于连续退火和热浸涂钢中)在残余奥氏体快速冷却转变成马氏体之前,将其中一

些奥氏体转变成铁素体。TRIP钢通常需要保持在中温等温的条件以产生贝氏体。较高的硅碳含量使TRIP钢在最后的微观结构含过多的残余奥氏体。多相钢还遵循一个类似的冷却方式,但这种情况之下,化学元素的调整会产生极少的残余奥氏体并形成细小的析出以加强马氏体和贝氏体相。 汽车用高强度钢分为热轧、冷轧和热镀锌产品,其工艺特点都是通过相变实现强化。此外,还有一种热冲压成形模具淬火硬化的超高强钢再欧洲的汽车制造业获得了广泛应用。 随着安全性和燃油经济性需求的增长,汽车工业对高强度、轻质材料的需求越来越大。再汽车轻量化的推动下,汽车中铝合金、镁合金、塑料等零部件的使用比例逐年增加,钢铁在汽车材料中的主导地位也受到了威胁。为提高汽车的安全性并应对来自其他材料的挑战,目前钢铁材料的开发重点是高强度钢。 1 双相钢双相钢是由低碳钢或低碳微合金钢经两相区热处理或控轧控冷而得到,其显微组织主要为铁素体和马氏体。普通的高强钢是通过控制轧制细化晶粒,并通过微合金元素的碳氮化物的析出来强化基体,而双相钢是在纯净的铁素体晶界或晶内弥散分布着较硬的马氏体相,因此其强度与韧性得到了很好的协调。双相钢的强度主要由硬的马氏体相的比例来决定,其变化范围为5 ~30 。拉伸力学性能特点是:①应力一应变曲线呈光滑的拱形,无屈服点延伸;②具有高的加工硬化速率,尤其是初始加工硬化速率;③低的屈服强度和高的抗拉强度,成形后构件具有高的压溃抗力、抗撞击

高强度钢

1.高强度钢HG785用什么焊丝 采用富氩CO2气体保护焊进行焊接接头性能试验,武钢推荐焊材是WER80焊丝。也可以使用市场上的GHS-80。但也有一些单位使用WER70或GHS-70来焊接。 2.请问在焊接SM490高强钢时,用什么焊条最好? WE600特种合金钢焊条,不过假货比较多,谨防假冒 技术参数 抗拉强度:125,000 psi (862MPa) 屈服强度:90,000 psi (620MPa) 延伸率:35% 焊后硬度:HRC23 (工作硬化后达到HRC47) 电源选择:交直流两用,直流时直流反接 3.请教大虾,高强度钢之间使用何种焊接方式及焊接材料,例如:Q620D与Q500D焊接,Q345D和Q420C等。在线等~ 不同意楼上说法哦,因为热输入量大小的问题,高强度钢焊接一般不采用氩弧焊和气保护焊,氩弧焊一般只用来打底,否则容易出现未熔合。 一般推荐的是手工电弧焊和埋弧焊。手工电弧焊可选用相应强度等级的J507,J607,J707等焊条; 埋弧焊可选用H08C 焊丝,配用相应焊剂。

高强钢往往用在比较重要的场合,焊接生产前应当进行工艺评定。 4.高强度钢板为什么不能用酸性焊条?如果用了后怎么办,能补救么? 一般酸性焊条的冲击韧性没有碱性焊条高(同材质焊条相比,比如:J422和J427) 要是奥氏体不锈钢焊条A302也是酸性焊条,那么它就可以焊接45号调质钢,而且无需热处理。 高强度钢堆焊耐腐蚀表面也可以用酸性不锈钢焊条。 关键看用在何处,强度是关键。选配焊材抗拉强度,冲击韧性都要与母材相近或略高。 5.T700高强钢和Q345(16Mn)用高强焊丝能焊接在一起吗?对焊接强度有影响吗?? 不是等强度的材料焊接,通常应该按照低强度的材料选取焊材。但是,国产用于Q345的焊材是ER50-6级别的焊丝。采取气体保护焊工艺。而国产这个级别的焊丝成分不均匀的现象时有发生。由此而引起零散气孔,为了保证质量,采用欧洲进口的焊丝比较保险。 6.钢板q390b用什么焊接材料 15MnV 15MnV Cu

先进高强钢和汽车轻量化

汽车轻量化项目主要包括超轻车身( U L SA B) 、超轻覆盖件( U L SA C) 、超轻悬挂件( UL S AS) 和在此基础上的超轻概念车项目( ULS AB -AVC) , 均是以使用钢铁为基础.除了利用先进高强度钢板外 , 还大量采用了激光拼焊、激光焊接、液压成型和计算机模拟等技术来进行汽车的设计和制造。 AHSS 钢主要包括双相钢( D P)、相变诱发塑性钢( TRI P) 复相钢( CP )和马氏体钢( M)等,这类钢是通过相变组织强化来达到高强度的, 强度范围500 ~1500 MPa 。具有高的减重潜力、高的碰撞吸收能、高的疲劳强度、高的成型性和低的平面各向异性等优点 D P钢 DP 钢板的商业化开发已近30,年包括热轧、冷轧、电镀和热镀锌产品。主要组织是铁素体和马氏体, 其中马氏体的含量在5 %~20 %, 随着马氏体含量的增加, 强度线性增加, 强度范围为500~ 1 200 MPa 。除了AHSS 钢的共性特点外, 双相钢还具有低的屈强比、高的加工硬化指数、高的烘烤硬化性能、没有屈服延伸和室温时效等特点。DP 钢一般用于需高强度、高的抗碰撞吸收能且成形要求也较严格的汽车零件, 如车轮、保险杠、悬挂系统及其加强件等. 热轧 D P 钢的生产是通过控制冷却来得到铁素体和马氏体的组织的, 冷轧和热镀锌DP 钢是通过铁素体和奥氏体两相区退火和随后的快速冷却来得到铁素体和马氏体组织的。 D P 钢的主要成分是C和Mn , 根据生产工艺的不同可适当添加Cr 、Mo 等元素使C曲线右移, 避免冷却时析出珠光体和贝氏体等组织。 复相钢 复相(Complex Phase: CP)钢是指两相在数量和尺寸上有相同的数量级,其组织特点是

我国钢结构发展现状及前景

我国钢结构建筑的现状及发展前景 【论文关键词】钢结构建筑;现状;发展前景;推广应用 【论文摘要】钢结构目前在我国已经得到初步的发展,因其材料和结构形式的特点,钢结构具有建筑功能分区的可变性强、房屋自重轻、抗震性能优越、生产自动化施工装配化程度高和造价低综合经济效益好等优点。但推广和应用钢结构还需解决一系列的问题。 随着国民经济的快速发展以及人民生活水平的日益提高,钢结构已经广泛的应用在建筑行业,包括工业厂房、大跨度公共建筑、民用住宅等。不过,钢结构的研究还处于起动阶段,研究力度还不够,实际设计和施工还存在不少争议和问题。这些都急需解决,以利于钢结构在我国健康快速持续发展。 1、我国钢结构建筑发展概况 钢结构的应用在我国有悠久的历史。钢结构建筑发展大体可分为三个阶段:一是初盛时期(50年代~60年代初),二是低潮时期(60年代中后期~70年代),三是发展时期(80年代至今)。50年代以苏联156个援建项目为契机,取得了卓越的建设成就。60 年代国家提出在建筑业节约钢材的政策,执行过程中又出现了一些误区,限制了钢结构建筑的合理使用与发展。80年代沿海地区引进轻钢建筑,国内各种钢结构的厂房、奥运会的一大批钢结构体育馆的建设,以及多栋高层钢结构建筑的建成是中国钢结构发展的第一次高潮。但我国每年的建筑用钢量仅1%被用于预制钢结构,与发达国家80%以上的用量比较,差距巨大。可喜的是,目前我国钢结构建筑的发展出现了未曾有过的兴旺景象。主要表现在: 1.1 高层、超高层建筑由中外合作到国产化的起步 我国著名的高层、超高层建筑大多是中外合作的产物,如上海金茂大厦、环球金融中心、深圳地王大厦、北京京广中心等。中外合作设计对于掌握国外先进技术及锻炼培养人才起到了促进和推动作用。1998年建成的大连远洋大厦(高201m,51层)标志着高层钢结构建筑国产化的起步,1999年建成的深圳赛格广场(291.6m,72 层)是世界上最高的钢管混凝土结构建筑。 1.2 轻钢结构建筑的迅猛发展与国外公司的大批涌入 近年来、轻钢建筑以其商品化程度高、施工速度快、使用效果好、应用面广、造价低等优势获得了迅猛发展。全国每年约有200万平方米轻钢建筑竣工。在此背景下,国外轻钢结构生产厂商也纷纷在我国设分公司、制造厂,获得了很大的销售量。 1.3 空间结构得到了进一步的发展 大量大跨度的建设项目陆续兴建。如天津体育中心(直径108m,1994年)、上海8万人体育场看台顶盖(1998年)、沈阳博展中心室内足球场(144 × 204m,2000年)等。 2、大力推广钢结构技术、广泛开展钢结构建筑设计的紧迫性 2.1 环境问题逼迫、促发的紧迫性 面对日益严峻的环境问题,建筑界责无旁贷。我国是世界上最大的砖砌体建筑与混凝土建筑大国。每年生产7000亿块砖(约占世界总产量的1/2)、5亿吨水泥(占世界总产量1/3强),生产砖的代价是每年毁农田约15万亩,消耗标准煤约7000万吨,生产水泥的代价是每年排放温室气体CO2约3亿吨(生产1吨水泥熟料,排施1吨CO2),破坏的矿山与排放的废水则难以统计。如此触目的数字,不能不让人反思。因此,国家采取了一系列具体措施,明确提出要积极合理地扩大钢结构在建筑中的应用。 钢结构的发展带来了解决环境问题的突破口。首先,钢材是一种高强、高效能的材料,具很高的再循环价值,边角料也有价值。其次,钢结构抗震性能好,使用灵活,施工时既不需要耗费大量的木材、钢模板和水,也不会产生强的噪音与空气污染。再次,钢结构的发展

汽车用先进高强钢的发展背景

汽车用先进高强钢的发展背景 班级:道桥11-1班姓名:杜阳 学号:201110608040 随着环境恶化和能源紧缺问题的日益加剧, 环保、安全和节能的考虑成为汽车制造业的主要发展方向。在减少燃油消耗、减低废气排放的诸多措施中, 降低车重效果最明显。资料表明, 车重减轻10%可节省燃油3% ~ 7% 。因此汽车轻量化成为了各大汽车生产厂提高竞争能力的关键。在汽车轻量化的推动下, 铝合金、镁合金、塑料等零部件的使用比例逐年增加, 使钢铁在汽车材料中的主导地位受到了威胁。鉴于这种情况, 世界各国钢铁公司都花费大量的人力、物力进行综合性能更优异的钢铁材料的研究。研究汽车用新型钢铁材料的问题至关重要, 从某种程度上讲, 最终关系到钢铁工业的生存与发展。 钢铁材料、铝和塑料是制造汽车的3 大材料。铝合金发展很快, 已经向钢铁材料在汽车制造中的统治地位发起挑战, 其优点是质量轻。从耐载荷与耐疲劳强度看, 如果钢的强度级别提高到780MPa 级以上, 则会显示出比铝合金更好的性能优势, 从而诞生了先进高强钢, 其在性能和减重安全方面对铝合金发起挑战。先进高强钢的出现在很大程度上巩固了钢铁在材料领域的主导地位。在实际车体制造方面, 近年来高强钢板的应用在不断提高。国内外开始不断研究先进高强钢的种类和特性。国际钢铁协会先进高强钢应用指南第三。传统高强钢主要包括碳锰钢、烘烤硬化钢、高强度无间隙原子钢和高强度低合金钢; 先进高强钢主要包括双相钢、相变诱发塑性钢、马氏体级钢、复相钢、热成形钢和孪晶诱发塑性钢。传统的高强钢多是通过固溶、析出和细化晶粒作为主要强化手段, 而先进高强钢是指通过相变进行强化的钢种, 组织中含有马氏体、贝氏体和/ 或残余

第三代先进高强钢的研发进展

第三代先进高强钢的研发进展 张志勤黄维高真凤 (鞍钢股份有限公司技术中心,辽宁鞍山 114009) 摘要:介绍了先进高强钢的发展现状和第三代先进高强钢的设计构想,并从七个方面阐述了第三代先进高强钢的研究进展,即DP钢、改进型TRIP钢、超细晶贝氏体钢、淬火-碳分配钢、快速加热和冷却工艺、高锰TRIP钢和低锰TWIP/TRIP钢。 关键词:第三代先进高强钢研发进展 Research Development for Third-Generation Advanced High-Strength Steel Zhang Zhiqin Huang Wei Gao Zhenfeng (Technology Center of Angang Steel Co., Ltd., Anshan City Liao Ning Province, 114009) Abstract: In this paper, the development of advanced high-strength steel and the design ideas of the third-generation advanced high-strength steel are introduced, the development status of the third-generation advanced high-strength steel in seven directions are discussed, such as DP, modified TRIP, ultrafine grain bainite ,Quenching & Partitioning, Rapid heating and cooling, high Mn TRIP and low MN TWIP/TRIP steels. Key Word: Third-Generation Advanced High-Strength Steel; Research;Development. 1前言 近几十年来,为满足汽车工业更安全、更轻量化、更环保以及更经济油耗的需求,先进高强钢(AHSS)一直是材料研发工作的重点。据预测,到2015年,在世界轻型车车身及其封闭件中,AHSS钢将增加到35%,而低碳钢将从2007年的55%下降到29%。近年来各国一直致力于第三代AHSS钢的研发,美国科学家首先提出了第三代AHSS钢的概念,美国汽车/钢铁联盟在DOE(美国能源部)和NSF(美国国家卫生基金会)的支持下于2007年10月启动了为期三年的强塑积与成本介于第一代与第二代AHSS钢之间的第三代AHSS 钢的研发工作。同时,我国与韩国也相继启动了提高强塑积的高强高塑钢的研发工作。到目前为止,各国第三代AHSS钢的研发仍然在积极探索之中。2010年11月,中国钢研与太原钢铁集团合作,成功地在工业生产流程上开发出第三代AHSS钢热轧板卷和冷轧板,强塑积均超过了30GPa·%,率先在国际上研发出第三代AHSS钢的工业化生产技术。 2当代AHSS钢的发展现状 图1为当代汽车用高强钢品种发展现状示意图。传统的高强度钢,如HSLA 、BH组织都是以铁素体为基。第一代AHSS钢,包括DP、CP、TRIP、马氏体钢、贝氏体钢都可以看作是以铁素体为基的高强度钢,其抗拉强度与延伸率的乘积(强塑积)一般在15 GPa·%的水平,难以适合未来汽车的轻量化和安全性需求。DP钢由于其良好的焊接性和相对易加工性,是现今应用较多的钢。TRIP钢可以获得良好的强度/延伸性组合,其残余奥氏体由于应

高强钢焊接的现状和发展

高强钢焊接的现状和发展 铁锚焊接材料股份吕奎清 随着国民经济的飞速发展,各行各业都呈现出欣欣向荣的局面,但我们看到在繁荣的背后同时暴露出了一些问题:各行各业都在消耗大量的能源及资源,全球资源减少的同时污染日益严重。国家已经认识到了一些问题的严重性,中央已明确提出各行业要节约20%的能源、20%钢铁,要求从源头做起。对于我们钢铁使用单位都必须减少用钢量,减少用钢量的有效途径是提高钢的强度,所以在今后的日子里,高强度会逐步替代目前大量采用500MPa级以的低强钢。 低合金高强钢是今后将采用量最大的钢种,它通常是指抗拉强度500~1000MPa围并考虑焊接性而生产制造的钢材,而抗拉强度在1000MPa以上的一般称为超高强钢。低合金高强钢的种类可以分为非调质钢和经过淬火-回火的调质钢。非调质钢又可分为热轧钢、控轧钢和正火钢等。一般非调质钢指常温抗拉强度600MPa以下的钢材,调质钢则为抗拉强度600MPa以上的钢材。根据调质、非调质钢强度级别的差别,这两类钢材的焊接性、焊接工艺和接头性能有很大的不同。 低合金高强钢总体来说明其焊接性较好,可基本上采有现有的焊接方法与工艺。 一、常用的方法

从上世纪初,焊接技术得到应用以来,多种焊接方法得以发明与应用。 1、手工电弧焊 手工电弧焊适用于各种不规则形状、各种焊接位置的焊缝。手工焊时主要根据焊件厚度、坡口形式、焊缝位置等选择焊接工艺参数。多层焊的第一层以及非平焊位置焊接时,焊条直径应小一些。在保证焊接质量的前提下,应尽可能采用大直径焊条和大电流焊接,以提高生产效率。 手工电弧焊使用围广,焊接材料与工艺成熟,对于500~1000MPa 围的钢种都可采用此焊接方法,其配套的焊条有CJ607RH、CJ707RH、CJ807RH、CJ107等,但其焊接效率低下,成型较差,在条件允许的情况下,我们应尽可能地不采用手工电弧焊。 2、埋弧自动焊 埋弧自动焊由于具有熔敷效率高、大熔深以及机械自动操作的优点,特别适用于大型焊接结构的制造,广泛用于船舶、管道和要求长焊缝的结构制造,多用于平焊和平角焊位置。埋弧自动焊包括双面埋弧自动焊和单面焊双面成形埋弧自动焊工艺。对于抗拉强度500~700MPa的钢种目前都可采用埋弧焊进行平焊与平角焊,焊接结构有钢结构、管线、桥梁等,配套的焊丝有:CJGNH-1、CJQ-1、CJGX-1、H1OMn2、CH62CF、H70Q等。 对于抗拉强度700MPa以上的钢种,使用埋弧焊进行实例不是很多,主要是埋弧焊的焊接线能量大,导致焊缝及热影响区的晶粒粗大,增加了脆性而降低了韧性。 3、CO2气体保护焊

新型高强韧TWIP钢概述

新型高强韧TWIP钢概述 一背景 随着人们生活水平的日益提高,有车一族在城市中的比重越来越大,现代汽车的发展趋势是轻量化,节能和安全等,为适应这一发展需要,在汽车制造中有必要采用高强度的钢板。据统计,汽车重量每减轻1%,燃料消耗可降低0.6%~1.0%[1],而能耗高会导致尾气排放 量增加,因此,汽车减重对节能和环保意义重大。汽车减重的一个重要手段是采用高强度钢。基于这种情况汽车工业迫切需要人们对高强度钢的研究和开发。近年来新开发的含15-25%Mn、2-4%Si和2-4%Al 的高Mn钢显示出极高的延伸率(60-95%)和中等的强(600-1100MPa),其抗拉强度和延伸率的乘积在50000 MPa%以上,其优良的力学性能来自于形变过程中的孪生诱发塑性效应,即TWIP效应。TWIP钢是现在研究较广泛的超高强度钢,它不仅具有高强度,高的应变硬化率,还有非常优良的塑性,韧性和成形性能。从现代汽车用钢对高强度和高塑性的要求来看,TWIP钢是最佳选择。 经过成分筛选,发现Fe-25Mn-3Si-3Al合金具有最佳的TWIP效应,其研发和实用化对汽车用钢板产业和汽车产业的调整升级起着重要作用,具有巨大的经济开发潜力。国外知名钢企业和研究机构在TWIP 钢的成分设计、处理工艺、微观机理等方面开展了广泛研究,目前,典型成分除Fe-Mn-Si-Al系外,还有Fe-Mn-C系和Fe-Mn-Al-C系TWIP 钢。国内的上海大学、上海交通大学、北京科技大学、东北大学等高校研究机构联合上海宝钢、鞍山鞍钢等大型钢铁企业在此领域进行了

深入的研究[2]。 二概念和力学性能 TWIP钢是twinning induced plasticity steel的简称,全称:孪生诱发塑性钢。 孪晶诱发塑性(TWIP)钢是第二代高强度用钢的一种,因其形变过程中能产生大量形变孪晶、推迟缩颈的形成,具有优异的强塑性及高应变硬化性、高能量吸收能力(20℃时吸收能达到0.5J/ram3)[2]而得名,是一种理想的汽车用抗冲击结构材料。Grassal等[9]在研究Fe-Mn-Si-Al系TRIP钢时发现了该钢,并提出孪晶诱发塑性(TWIP)的概念。 材料的力学性能决定于其基体组织,TWIP钢为单一的奥氏体(面心立方)组织,因而具有较低的屈服强度(约280 MPa),中等的抗拉强度(约600 MPa)[5]。面心立方结构的TWIP钢密排面密排程度高,滑移系,滑移方向多,因而塑性好,特别是当TWIP钢拉伸时,由于高应变区会应变诱发孪晶转变,由此显著延迟钢的缩颈,从而极大地提高了钢的塑性,因此具有极高的延伸率(大于80 %)[6]。除此之外,另一个令人瞩目的力学性能是具有高的能量吸收能力和没有低温脆性转变温度。如20℃时约为0.5J/mm3[2],为传统深冲钢的两倍以上;在﹣196℃~200℃形变温度区间内没有低温脆性转变温度。该钢在无外载荷的条件下,室温组织是稳定的奥氏体,基体中存在大量的退火孪晶,一旦施加一定的外部载荷后,因为应变诱发产生形变孪晶,发生大的无颈缩延伸,表现出优良的机械性能,如高的应变硬化率、高

高强钢筋的研究及使用现状(yue)

四川建筑 第29卷3期 2009.06 高强钢筋的研究及使用现状 王信君 (成都职业技术学院房地产系,四川成都610016) 【摘 要】 使用高强钢筋可以节约资源,实现经济的可持续发展。目前,日本、美国、新西兰、欧洲国家已不同程度的将高强钢筋应用于实际工程,为尽快使我国混凝土结构用钢筋实现与世界接轨,我国对较高强度的HRB500钢筋进行了试验研究。文中就高强钢筋在国内外的研究及使用现状进行了分析。 【关键词】 高强钢筋; 材料性能; 研究; 使用 【中图分类号】 T U511.3+2 【文献标识码】 A [收稿日期]2008-09-22 [作者简介]王信君(1981~),女,山东人,硕士,从事结构工程类教学。 1 高强钢筋在国外的研究及使用现状 目前,高强钢筋在国外已得到较广泛应用。在日本对钢 筋混凝土高层建筑而言,经常采用直径达41mm (D41),屈服强度为390MPa (S D390)的受力纵筋。新钢筋混凝土项目[1](这是一全国性的项目,全名为“采用高强混凝土和钢筋开发先进的钢筋混凝土建筑”,在日本建设省的领导下,已于 1988~1993年之间进行,建筑研究所是关键的研究单位。 )开始的1988年,日本工业标准(J I S )对受力钢筋已经包括了 S D490,它的屈服强度为490M Pa,并对使用此类钢筋进行了 尝试。在新钢筋混凝土项目进行的最后一年,US D685A,US D685B,US D980,US D785和US D1275这5种高强钢筋的标准建议被提交给钢筋委员会,并在项目完成后5年将此建议全文发表。其中US D685A,US D685B 和US D980被用作梁柱纵向钢筋,US D785和US D1275仅用作横向钢筋。 美国AC I 318-05规范[2]关于配筋的设计强度做了如下规定:除预应力筋和螺旋横向配筋外,在设计计算中使用的f yk 和f yvk 应不超过80000p si (551.6M Pa )。用在壳体和折板中的以及用于专门抗震规定控制的结构中的最大规定屈服强度f y 均为60000p si (413.7MPa )。包括螺旋钢筋在内的横向钢筋的f yvk 值不应超过60000p si (413.7M Pa )。 新西兰规范[3]规定,当纵筋是普通钢筋时f yk 不应大于 HRB500,箍筋不应大于800MPa 。强度大于300MPa 的普通 钢筋应有持久认证。 目前欧洲国家[4] 非预应力混凝土结构采用的钢筋强度 为f yk =HRB500。 2 高强钢筋在国内的研究及使用现状 我国混凝土结构工程目前普遍应用的非预应力钢筋强度为300~400MPa,比发达国家低1~2个等级。《混凝土结 构设计规范》G B 50010-2002[5]及《建筑抗震设计规范》G B 50011-2001[6] 中规定在非预应力混凝土结构中采用的钢筋 强度分别为f yk =235MPa (HRB235)、f yk =335MPa (HRB335级)和f yk =400M Pa (HRB400级或RRB400级),而其中400 MPa 级的钢筋用量仅占钢筋总用量的10%左右。对于更高 强度的f yk =500MPa (HRB500级或超细晶粒500级)的钢筋 尚未列入规范。为节约资源,实现我国经济可持续发展,尽快使我国混凝土结构用钢筋实现与国际接轨,在我国工程界中亟需推广和应用更高强度的钢筋。 2004年,国家“863”课题“高性能钢铁材料的应用与超级钢应用技术规范”成立,项目编号:2004AA33G050。目前该课题已完成了HRB500钢筋的研制开发,为将该种钢筋尽快纳入工程建设标准中,还需对配有HRB500钢筋的各类钢筋混凝土构件的受力及抗震性能进行检验。这部分检验工作也将作为中国建筑科学研究院主持对现行《混凝土结构设 计规范》 (G B 50010-2002)进行修订的配套研究课题。进行的主要研究内容有: 2.1 HRB500钢筋的静力粘结锚固性能试验研究 从2002年起,郑州大学、首钢总公司、中国建筑科学研究院结构所和河南省第一建筑工程有限责任公司对HRB500级钢筋工程应用进行了较为系统的研究[7],通过一系列的试验及一项试点工程实例的研究分析,发现: (1)我国冶金行业新研制开发的HRB500钢筋具有强度高、延性好的优良性能,这不仅达到了我国国家标准的要求,也达到了欧洲规范规定的S 级(优级)延性钢筋指标的要求[8]; (2)HRB500钢筋用于混凝土结构的试验研究表明,这 种新型钢筋用于混凝土结构工程时其承载力、挠度、裂缝宽度的计算,以及锚固搭接长度和钢筋连接等,均可按照现行《混凝土结构设计规范》中的相关规定进行[8]; (3)由于HRB500钢筋强度较高,破坏时大部分箍筋的应力达不到420MPa,建议在受剪承载力计算中取箍筋屈服强度设计值为f yk =360MPa [8]; (4)采用HRB500钢筋代替HRB335和HRB400级钢筋,可明显减少钢筋用量,也可显著改善目前框架结构中梁、柱节点和框架柱中钢筋拥挤的现象,提高工程质量,取得较 9 12?建筑设备与建筑材料?

高强钢焊接的现状和发展

高强钢焊接的现状和发展 武汉铁锚焊接材料股份有限公司吕奎清 随着国民经济的飞速发展,各行各业都呈现出欣欣向荣的局面,但我们看到在繁荣的背后同时暴露出了一些问题:各行各业都在消耗大量的能源及资源,全球资源减少的同时污染日益严重。国家已经认识到了一些问题的严重性,中央已明确提出各行业要节约20%的能源、20%钢铁,要求从源头做起。对于我们钢铁使用单位都必须减少用钢量,减少用钢量的有效途径是提高钢的强度,所以在今后的日子里,高强度会逐步替代目前大量采用500MPa级以内的低强钢。 低合金高强钢是今后将采用量最大的钢种,它通常是指抗拉强度500~1000MPa范围并考虑焊接性而生产制造的钢材,而抗拉强度在 1000MPa以上的一般称为超高强钢。低合金高强钢的种类可以分为非调质钢和经过淬火-回火的调质钢。非调质钢又可分为热轧钢、控轧钢和正火钢等。一般非调质钢指常温抗拉强度600MPa以下的钢材,调质钢则为抗拉强度600MPa以上的钢材。根据调质、非调质钢强度级别的差别,这两类钢材的焊接性、焊接工艺和接头性能有很大的不同。 低合金高强钢总体来说明其焊接性较好,可基本上采有现有的焊接方法与工艺。 一、常用的方法

从上世纪初,焊接技术得到应用以来,多种焊接方法得以发明与应用。 1、手工电弧焊 手工电弧焊适用于各种不规则形状、各种焊接位置的焊缝。手工焊时主要根据焊件厚度、坡口形式、焊缝位置等选择焊接工艺参数。多层焊的第一层以及非平焊位置焊接时,焊条直径应小一些。在保证焊接质量的前提下,应尽可能采用大直径焊条和大电流焊接,以提高生产效率。 手工电弧焊使用范围广,焊接材料与工艺成熟,对于500~1000MPa范围内的钢种都可采用此焊接方法,其配套的焊条有CJ607RH、CJ707RH、CJ807RH、CJ107等,但其焊接效率低下,成型较差,在条件允许的情况下,我们应尽可能地不采用手工电弧焊。 2、埋弧自动焊 埋弧自动焊由于具有熔敷效率高、大熔深以及机械自动操作的优点,特别适用于大型焊接结构的制造,广泛用于船舶、管道和要求长焊缝的结构制造,多用于平焊和平角焊位置。埋弧自动焊包括双面埋弧自动焊和单面焊双面成形埋弧自动焊工艺。对于抗拉强度500~700MPa的钢种目前都可采用埋弧焊进行平焊与平角焊,焊接结构有钢结构、管线、桥梁等,配套的焊丝有:CJGNH-1、CJQ-1、CJGX-1、H1OMn2、CH62CF、H70Q等。 对于抗拉强度700MPa以上的钢种,使用埋弧焊进行实例不是很多,主要是埋弧焊的焊接线能量大,导致焊缝及热影响区的晶粒粗大,增加了脆性而降低了韧性。 3、CO2气体保护焊 CO2气体保护焊是目前大力推广的高效焊接方法,其包含CO2气体保

BS700系列高强钢简介

B S系列高强钢简介 开发历史 工程机械用系列高强、超高强结构钢是宝钢于2000年在国内率先开发成功的一类热轧新产品,牌号大多采用“B S”开头, 如第一代高强钢B S600M C和B S700M C已大量应用于工程机械、集装箱制造等行业。2005年宝钢开发成功具有优良低温韧 性的第二代高强钢,牌号为B S700M C K2、B S600M C J4、B S550M C K4等等。B S系列高强钢为低碳低合金结构钢,具有良好的 可焊接性和冷成形性,可广泛应用于工程机械、车辆结构、集装箱等制造行业。 高强钢 B S系列高强结构钢采用宝钢股份公司先进的冶炼技术、铌 钛微合金化处理以及精确的控制轧制和控制冷却技术获 得金相显微组织为少量铁素体加针状体组织。制造工艺和 金相组织保证了合格稳定的力学性能、加工性能和可靠的 质量。自从2000年开发成功以后,深受用户青睐,产销量逐年增加。 超高强钢 选用高强钢代替传统产品可显著减小钢板的设计厚度,进 而减轻结构的自重。除此之外,B S系列高强钢还具有如下 特点: ?优良的成形性,不同强度级别钢板均能够冷加工成

接头的硬度 B S高强钢焊接接头的最大硬度小于H V350。高强钢的焊接热影响区存在一个比较窄的软化区。建议尽可能采用小热输入、快速焊接为宜,以减小软化区的宽度。 焊接工艺参数 环境温度大于0℃时,B S高强钢板不需预热就可直接进行焊接,不易产生焊接冷裂纹。推荐使用M A G焊接,推荐焊接保护气体为80%A r+20%C O2;气体流量18~25l/m i n。对于推荐的焊丝适用于全位置焊接,当垂直位置焊接时,推荐采用上向焊接方法,这样可避免焊接缺陷产生。热轧高强钢适用于多种接头型式的焊接,常用的接头型式有:对接接头、角接接头和搭接接头。 常用的坡口型式有: I型坡口,V型坡口和双V型坡口型式。在焊接时,若出现未焊透时,应检查是否间隙太小,是否电弧没有垂直钢板表面。对于打底焊时,可采用较小焊接参数的熔滴过渡形式,即小电流,小电压,快速焊;对于特别重要的结构件,也可考虑采用T I G焊打底。对于定位焊接,为了防止出现裂纹,应保证一定的焊接长度,至少大于50m m长,焊接参数可选用稍大一些的熔滴过渡形式。对于M A G焊,以常用焊丝规格φ1.2m m为例,典型打底焊的焊接参数为:100~200A,12-19V,2.5~7m m/s;典型的定位焊焊接参数为:200~250A,20~23V,4.0~6.5m m/s。对于填充和盖面焊接,可以采用稍大一些的熔滴过渡和射流过渡形式的焊接工艺。对于M A G焊,以常用规格φ1.2m m为例,推荐的典型填充和盖面焊接工艺为:20 0~250A,20~23V,4.0~6.5m m/s(熔滴过渡)或270~320A,27~32V,4.0~6.0m m/s(射流过渡)。 焊接及其它应用性能