某厂水封罐低压降改造说明

一、水封罐工作原理

150-D-406

150-D-408/409

150-D-406(改)

150-D-408/409

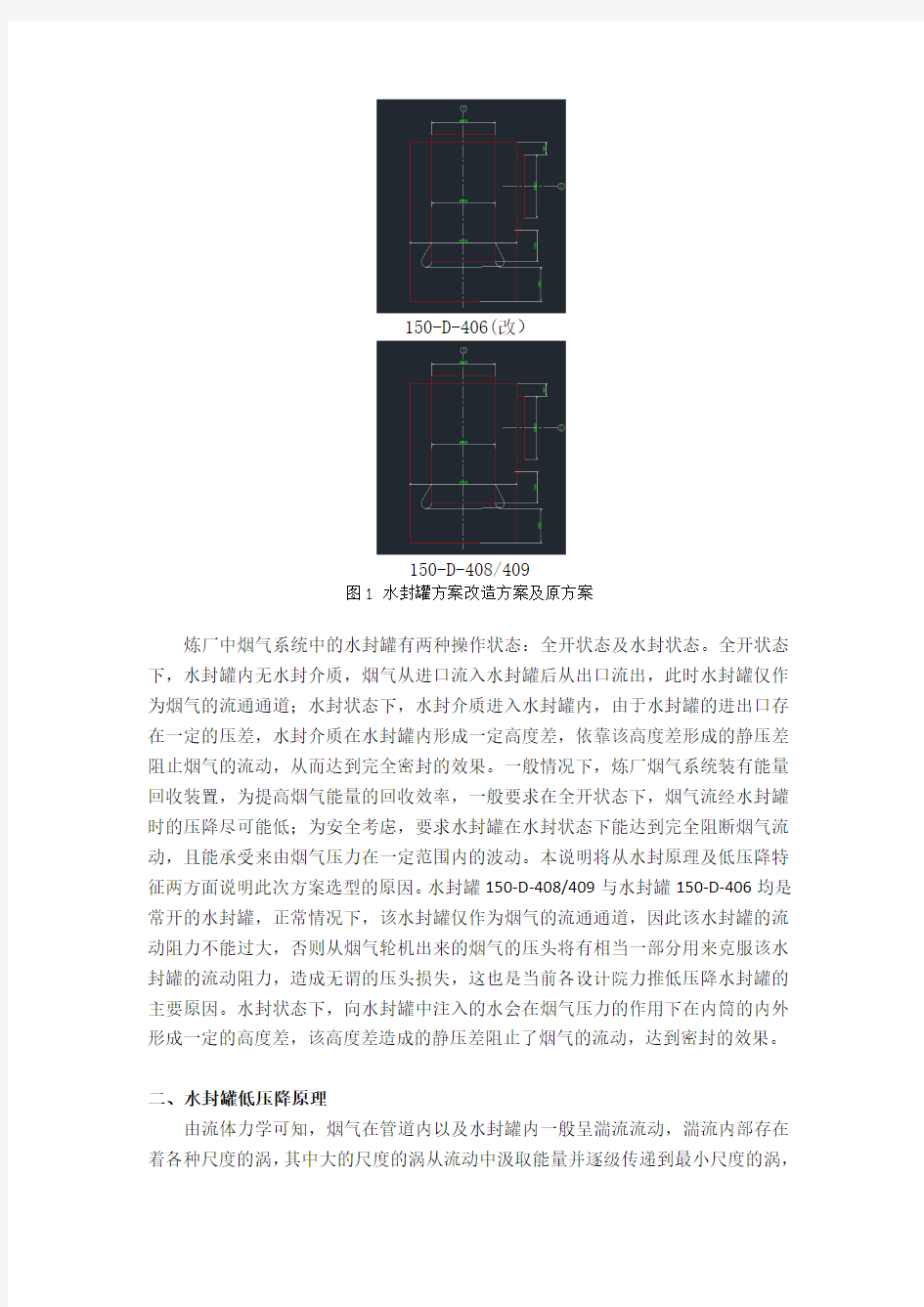

图1 水封罐方案改造方案及原方案

炼厂中烟气系统中的水封罐有两种操作状态:全开状态及水封状态。全开状态下,水封罐内无水封介质,烟气从进口流入水封罐后从出口流出,此时水封罐仅作为烟气的流通通道;水封状态下,水封介质进入水封罐内,由于水封罐的进出口存在一定的压差,水封介质在水封罐内形成一定高度差,依靠该高度差形成的静压差阻止烟气的流动,从而达到完全密封的效果。一般情况下,炼厂烟气系统装有能量回收装置,为提高烟气能量的回收效率,一般要求在全开状态下,烟气流经水封罐时的压降尽可能低;为安全考虑,要求水封罐在水封状态下能达到完全阻断烟气流动,且能承受来由烟气压力在一定范围内的波动。本说明将从水封原理及低压降特征两方面说明此次方案选型的原因。水封罐150-D-408/409与水封罐150-D-406均是常开的水封罐,正常情况下,该水封罐仅作为烟气的流通通道,因此该水封罐的流动阻力不能过大,否则从烟气轮机出来的烟气的压头将有相当一部分用来克服该水封罐的流动阻力,造成无谓的压头损失,这也是当前各设计院力推低压降水封罐的主要原因。水封状态下,向水封罐中注入的水会在烟气压力的作用下在内筒的内外形成一定的高度差,该高度差造成的静压差阻止了烟气的流动,达到密封的效果。

二、水封罐低压降原理

由流体力学可知,烟气在管道内以及水封罐内一般呈湍流流动,湍流内部存在

着各种尺度的涡,其中大的尺度的涡从流动中汲取能量并逐级传递到最小尺度的涡,

该尺度的涡中烟气流体分子之间相互摩擦,将传递到该尺度的机械能耗散成热能,宏观尺度上表现为烟气压头的下降。由于最小尺度的涡耗散的机械能是从最大尺度的涡传递而来的,因此降低最大尺度涡的强度对于降低最终的机械能耗散量也即降低烟气的压头损失有重要意义。

对于图1a所示的上进侧出形式的水封罐,传统结构的装置内部的流场如图2所示。

a 内部速度矢量分布

b 出口速度分布放大图

图2 传统结构水封罐内速度矢量分布

图2b可以看出,烟气从入口管道进入环隙时,烟气流动方向发生180°的变化,从而在出口边缘造成很大的回流区,造成明显的流动分离区。在该分离区,烟气在此整体做旋转运动,将其携带的一部分机械能耗散成热能,是烟气流经水封罐整体压降的重要组成部分。为降低水封罐压降,图1所示的本轮改造方案中,在出口位置增加了类似了带尾巴的水滴形状的导流装置,尽量降低流动分离区的大小(图1b),降低烟气因在回流区的流动而造成的烟气能量损失,计算结果显示,当导流尺寸选择合适时,水封罐的整体压降可降低40%以上。针对本项目,图2所示的方案可保证烟气压力降低在650Pa以下。

图3出口导流后的速度分布

方案优点:

采用瑞昌专利的水封罐技术(CN206368982U ),保证水封效果的同时降低正常工作状态下水封罐压降。

三、能耗分析:

由压降计算文件可知,进行低压降改造后,烟气流经每台水封罐的压降分别从1792Pa 降低到611Pa 和从790Pa 降低到326Pa ,两台水封罐串联,则烟气压力损失最低减少了1645Pa 。反应在烟气能量回收系统上则代表着烟气轮机的背压可以降低1526Pa (不代表实际发生)。此时,烟气轮机的进出口绝压比增大,烟机可以输出更多功,也即可发出更多的电。

正常情况下,烟机轴功率计算公式如下:

()η??????

????????? ??--??=-1000111/1g M p p k k R T L k k i e 其中:

L 烟机的实际轴功率。单位:KW。

i p 烟气入口压力。单位:MPa(绝)。

k 烟气绝热指数。取常见的1.315。

M 烟气质量流量。单位:Kg/s。

e p 烟气出口压力。MPa(绝)。

T 烟机入口温度。单位:K。

g R 气体常数。烟气按空气计,取287J/(kg?K)。

η 烟机的效率

当前烟机实际运行参数如下表所示:

假设烟机效率为1,将表中数据代入上述公式可知烟机输出功率应为17741KW,对比烟机实际输出轴功率可知,当前烟机效率为12000/17741=0.6764。

改造后烟机出口压力可降低至30+101- 1.645 =129.355KPa(A),若其他条件部件,将出口压力及将烟机的当前效率代入上述公式可知烟机输出功率L=12237KW 改造后烟机功率增加:12237-12000 = 237KW

每年按照350个工作日,每度电按0.8元计可增加效益:

237*24*350*0.8 = 1597209 元

石灰石-石膏湿法脱硫系统的设计计算解析

石灰石 - 石膏湿法脱硫系统 设计 (内部资料) 编制: x xxxx 环境保护有限公司 2014年 8 月 1.石灰石 - 石膏法主要特点 ( 1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达 95%以上。(2)技术成熟,运行可靠性高。国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。

(3)对燃料变化的适应范围宽,煤种适应性强。无论是含硫量大于 3%的高硫燃料,还是含 硫量小于 1%的低硫燃料,湿法脱硫工艺都能适应。 (4)吸收剂资源丰富,价格便宜。石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。(5)脱硫副产物便于综合利用。副产物石膏的纯度可达到 90%,是很好的建材原料。 (6)技术进步快。近年来国外对石灰石 - 石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。 (7)占地面积大,一次性建设投资相对较大。 2.反应原理 (1)吸收剂的反应 购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。 (2)吸收反应 烟气与喷嘴喷出的循环浆液在吸收塔内有效接触 ,循环浆液吸收大部分 SO2,反应如下: SO2(气)+H2O→H2SO3(吸收) H2SO3→ H+ +HSO3- H+ +CaCO3→ Ca2+ +HCO3-(溶解) Ca2+ +HSO3- +2H2O→ CaSO3·2H2O+H+(结晶) H+ +HCO3-→ H2CO3(中和) H2CO3→ CO 2+H2O 总反应式: SO2+ CaCO3+2H2O→CaSO3·2H2O+CO2 (3)氧化反应 一部分 HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的 HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下: CaSO3+1/2O2→ CaSO4(氧化) CaSO4+2H2O→CaSO4·2H2O(结晶) 4)其他污染物

ABR反应器设计计算教学教材

A B R反应器设计计算

ABR 反应器设计计算 设计条件:废水量1 200 m 3/d ,PH=4.5,水温15℃,CODcr=8000 mg/L ,水力停留时间48h 。 1、反应器体积计算 按有机负荷计算 q QS V /0= 按停留时间计算 HRT Q V ?= 式中:V ——反应器有效容积,m 3; Q ——废水流量,m 3/d ; 0S ——进水有机物浓度,g COD/L 或g BOD 5/L ; q ——容积负荷,kg COD/m 3.d ; HRT ——水力停留时间,d 。 已知进水浓度COD8000mg/L ,COD 去除率取80%,参考国内淀粉设计容积负荷[1]P206:0.8~7.2=q kgCOD/m 3.d ,取0.8=q kg COD/m 3.d 。则 按有机负荷计算反应器有效容积 39608 8.0100080001200m V =?? = 按水力停留时间计算反应器有效容积 3240024481200m V =?= 取反应器有效容积2400m 3校核容积负荷 2.32400 8.0100080001200/0=?? = =V QS q kgCOD/m 3.d 符合要求[1]P206 取反应器实际容积2400 m 3。 2、反应器高度

采用矩形池体。一般经济的反应器高度(深度)为4~6m,本设计选择7.0m。超高0.5m。

3、反应器上下流室设计 进水系统兼有配水和水力搅拌功能,应满足设计原则: ①确保各单位面积的进水量基本相同,防止短路现象发生; ②尽可能满足水力搅拌需要,保证进水有机物与污泥迅速混合; ③很容易观察到进水管的堵塞; ④当堵塞被发现后,很容易被清除。 反应器上向反应隔室设计 虑施工维修方便,取下向流室水平宽度为940mm ,选择上流和下流室的水平宽 度比为4:1。 校核上向流速 s mm h m u /24.0/86.076 .37.72241200 ==??= 基本满足设计要求 [5] 要求上向流速度0.55mm/s 。(1.98m/h ) [6]P94要求进水COD 大于3000mg/L 时,上向流速度宜控制在 0.1~0.5m/h ;进水COD 小于3000mg/L 时,上向流速度宜控制在0.6~3.0m/h 。 [1]P202UASB 要求上向流速度宜控制在0.1~0.9m/h 。 下向流速 s mm h m u /96.0/45.394 .07.72241200 ==??= 4、配水系统设计 [5]选择折流口冲击流速1.10mm/s ,以上求知反应器纵向宽度为 ()m 4.157.72=?,则折流口宽度 m B u Q h 82.07 .72101.136******** 3=????=?=- 选择mm h 700=,校核折流口冲击流速 s mm B h Q u /29.17 .727.03600241200 =???=?= > 1.10mm/s [5]

石灰石石膏湿法脱硫系统的设计计算

石灰石-石膏湿法脱硫系统 设计 (内部资料) 编制:xxxxx环境保护有限公司 2014年8月

1、石灰石-石膏法主要特点 (1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。 (2)技术成熟,运行可靠性高。国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别就是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。 (3)对燃料变化的适应范围宽,煤种适应性强。无论就是含硫量大于3%的高硫燃料,还就是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。 (4)吸收剂资源丰富,价格便宜。石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。 (5)脱硫副产物便于综合利用。副产物石膏的纯度可达到90%,就是很好的建材原料。 (6)技术进步快。近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。 (7)占地面积大,一次性建设投资相对较大。 2、反应原理 (1)吸收剂的反应 购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。 (2)吸收反应 烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分SO2,反应如下: SO2(气)+H2O→H2SO3(吸收) H2SO3→H+ +HSO3- H+ +CaCO3→ Ca2+ +HCO3-(溶解) Ca2+ +HSO3-+2H2O→ CaSO3·2H2O+H+ (结晶) H+ +HCO3-→H2CO3(中与) H2CO3→CO2+H2O 总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2 (3)氧化反应 一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下: CaSO3+1/2O2→CaSO4(氧化) CaSO4+2H2O→CaSO4·2H2O(结晶) (4)其她污染物

ABR反应器设计计算_New

ABR反应器设计计算_New

ABR反应器设计计算

ABR 反应器设计计算 设计条件:废水量 1 200 m 3/d ,PH=4.5,水温15℃,CODcr=8000 mg/L ,水力停留时间48h 。 1、反应器体积计算 按有机负荷计算 q QS V /0 = 按停留时间计算 HRT Q V ?= 式中:V ——反应器有效容积,m 3; Q ——废水流量,m 3/d ; S ——进水有机物浓度,g COD/L 或g BOD 5/L ; q ——容积负荷,kg COD/m 3.d ; HRT ——水力停留时间,d 。 已知进水浓度COD8000mg/L ,COD 去除率取80%,参考国内淀粉设计容积负荷[1]P206: .8~7.2=q kgCOD/m 3.d ,取0.8=q kg COD/m 3.d 。则 按有机负荷计算反应器有效容积 39608 8.010008000 1200m V =??= 按水力停留时间计算反应器有效容积 3 240024 48 1200m V =?= 取反应器有效容积2400m 3校核容积负荷

2.32400 8.010008000 1200/0=?? = =V QS q kgCOD/m 3.d 符合要求[1]P206 取反应器实际容积2400 m 3。 2、反应器高度 采用矩形池体。一般经济的反应器高度(深度)为4~6m ,本设计选择7.0m 。超高0.5m 。

3、反应器上下流室设计 进水系统兼有配水和水力搅拌功能,应满足设计原则: ①确保各单位面积的进水量基本相同,防止短路现象发生; ②尽可能满足水力搅拌需要,保证进水有机物与污泥迅速混合; ③很容易观察到进水管的堵塞; ④当堵塞被发现后,很容易被清除。 反应器上向反应隔室设计 虑施工维修方便,取下向流室水平宽度为940mm ,选择上流和下流室的水平宽度比为4: 1。 校核上向流速 s mm h m u /24.0/86.076 .37.72241200==??= 基本满足 设计要求 [5] 要求上向流速度0.55mm/s 。(1.98m/h )

石灰石石膏湿法脱硫系统的设计计算

石灰石石膏湿法脱硫系统的设计计算

石灰石-石膏湿法脱硫系统 设计 (内部资料) 编制:xxxxx环境保护有限公司 8月

1.石灰石-石膏法主要特点 (1)脱硫效率高,脱硫后烟气中二氧化硫、烟尘大大减少,脱硫效率高达95%以上。 (2)技术成熟,运行可靠性高。国外火电厂湿法脱硫装置的投资效率一般可达98%以上,特别是新建的大机组采用湿法脱硫工艺,使用寿命长,可取得良好的投资效益。 (3)对燃料变化的适应范围宽,煤种适应性强。无论是含硫量大于3%的高硫燃料,还是含硫量小于1%的低硫燃料,湿法脱硫工艺都能适应。(4)吸收剂资源丰富,价格便宜。石灰石资源丰富,分布很广,价格也比其它吸收剂便宜。 (5)脱硫副产物便于综合利用。副产物石膏的纯度可达到90%,是很好的建材原料。 (6)技术进步快。近年来国外对石灰石-石膏湿法工艺进行了深入的研究与不断改进,可望使该工艺占地面积较大、造价较高的问题逐步得到妥善解决。 (7)占地面积大,一次性建设投资相对较大。 2.反应原理 (1)吸收剂的反应 购买回来石灰石粉(CaCO3)由石灰石粉仓投加到制浆池,石灰石粉与水结合生成脱硫浆液。 (2)吸收反应 烟气与喷嘴喷出的循环浆液在吸收塔内有效接触,循环浆液吸收大部分

SO2,反应如下: SO2(气)+H2O→H2SO3(吸收) H2SO3→H+ +HSO3- H+ +CaCO3→ Ca2+ +HCO3-(溶解) Ca2+ +HSO3- +2H2O→ CaSO3·2H2O+H+ (结晶) H+ +HCO3-→H2CO3(中和) H2CO3→CO2+H2O 总反应式:SO2+CaCO3+2H2O→CaSO3·2H2O+CO2 (3)氧化反应 一部分HSO3-在吸收塔喷淋区被烟气中的氧所氧化,其它的HSO3-在反应池中被氧化空气完全氧化并结晶,反应如下: CaSO3+1/2O2→CaSO4(氧化) CaSO4+2H2O→CaSO4·2H2O(结晶) (4)其它污染物 烟气中的其它污染物如SO3、Cl-、F-和尘都被循环浆液吸收和捕集。SO3、HCl和HF与悬浮液中的石灰石,按以下反应式发生反应: SO2+H2O→2H++SO32- Ca CO3 +2HCl<==>CaCl2 + H2O+ CO2 Ca CO3 +2HF <==>CaF2 +H2O+ CO2 3.工艺流程

水封罐操作规程

QHSE/CYD/GC/ 27 水封罐流程操作规程 1.水封罐流程的作用及工作原理 水封罐流程的作用:使单井生产流程高架罐密闭生产,高架罐中原油沉降分离后的含硫化氢天然气通过水封罐密闭流程后放空燃烧,从而降低生产区域硫化氢的环境浓度,水封罐装有防爆门,具有防回火和防爆的作用。 水封罐流程的工作原理:密闭生产罐中原油沉降分离后的含硫化氢天然气通过水封罐进口管道进入水封罐的底部,通过底部筛管分散气流后进入水域空间,含硫化氢天然气从水域底部上升后聚集在水封罐的液体上部空间,当气体不断由液体中分离出来,在上部空间聚集形成一定压力后,由水封罐顶部出口管线排出燃烧。当发生回火时,水域成为含硫化氢天然气流程的隔断部分,能够有效的保护生产罐,同时天然气通过水域空间时,一部分凝液被降温分离,在水域上部形成凝析液层,减缓了阻火器的堵塞情况。 2.水封罐的使用要求 2.1 各连接部位紧固、牢靠、无渗漏; 2.2 水封罐的液位(淡水或盐水)必须保持在500mm至700mm之间; 2.3 当气温高于5℃时可使用淡水,当气温低于5℃时须使用盐水(ρ≥ 1.14g/cm3); 2.4补水罐距离水封罐应不小于10米,保持罐内液体(淡水或盐水)充足; 2.5压力表的使用量程在安全范围内,量程应小于0.1MPa; 2.6保持液位计的上下阀完好,玻璃管内壁清洁,液位显示正常; 2.7进出口必须安装正确,进口应在水封罐水中,气出口应在水封罐的顶部;2.8水封罐的排水管线斜度应保持在3/1000,排水管线长度应大于8米,排污坑低于末端管线500mm。 3.水封罐的投运 3.1投运前的检查 3.1.1确认流程封闭完好; 3.1.2确认水封罐各安全附件齐全完好;

(完整word版)烟气脱硫设计计算..docx

烟气脱硫设计计算 1130t/h 循环流化床锅炉烟气脱硫方案 主要参数:燃煤含 S 量1.5% 工况满负荷烟气量285000m3/h 引风机量 1台,压力满足 FGD 系统需求 要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程) 出口 SO2含量200mg/Nm 3 第一章方案选择 1、氧化镁法脱硫法的原理 锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应, 氧化镁法脱硫法 脱去烟气中的硫份。吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。净烟气 经过除雾器降低烟气中的水分后排入烟囱。粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。 吸收过程 吸收过程发生的主要反应如下: Mg(OH)2 + SO2→ MgSO3 + H2O MgSO3 + SO2 + H2O→ Mg(HSO3)2 Mg(HSO3)2 + Mg(OH)2→ 2MgSO3 + 2H2O 吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程 由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3 氧化成 MgSO4 。这个阶段化学反应如下: MgSO3 + 1/2O2→ MgSO4 Mg(HSO3)2 + 1/2O2→ MgSO4 + H2SO3 H2SO3 + Mg(OH)2→ MgSO3 + 2H2O MgSO3 + 1/2O2 → MgSO4 循环过程 是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。塔底吸收液pH 由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。当塔底浆液pH 低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀, 至 pH 达到设定值时停止补充氢氧化镁浆液。20 %氢氧化镁溶液由氧化镁粉加热水熟化产 生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底 部产生沉淀。 镁法脱硫优点 技术成熟 氧化镁脱硫技术是一种成熟度仅次于钙法的脱硫工艺,氧化镁脱硫工艺在世界各地都有 非常多的应用业绩,其中在日本已经应用了100 多个项目,台湾的电站95%是用氧化镁法,另外在美国、德国等地都已经应用,并且目前在我国部分地区已经有了应用的业绩。 原料来源充足 在我国氧化镁的储量十分可观,目前已探明的氧化镁储藏量约为160 亿吨 ,占全世界的80%左右。其资源主要分布在辽宁、山东、四川、河北等省,其中辽宁占总量的84.7%,其次是山东莱州,占总量的10%,其它主要是在河北邢台大河,四川干洛岩岱、汉源,甘肃 肃北、别盖等地。因此氧化镁完全能够作为脱硫剂应用于电厂的脱硫系统中去。 脱硫效率高

煤化工火炬装置水封罐运行问题及处理方法

煤化工火炬装置水封罐运行问题及处理方法 杜焕宗,甘学超,郭雪梅,李智鹏 (中国神华新疆分公司公用工程中心,新疆830019) [摘要]水封罐主要运用水封产生的压力使火炬管网中保持一定的微正压,以防空气窜入火炬管网,其主要作用是将火炬系统与水封罐的上游管道及生产装置有效隔离开。文章阐述了水封罐的设计原则及水封高度的控制要求,结合煤化工生产实际中上游装置排放气时会带入大量的煤粉,导致火炬水封罐及其附件堵塞的问题,提出了火炬水封罐液位计、补水线、泄水线等附件的部分改造建议,为煤化工火炬水封罐设置提供参考。 [关键字]煤化工;火炬水封罐;液位计;补水线;泄水线 Running Problems of Water-sealed Drum in Coal Chemical Flare System and The Solution DU huan-zong, GAN xue-chao,GUO xue-mei,LI zhi-peng (China shenghua Xin jiang Co.,Ltd,The utility center,Xinjiang 830019) Abstract:The water-sealed drum is mainly utilized to keep a constent pressure in flare pipes, avoiding ingress of air. The major use is to effectly isolate the upstream pipes from the flare system. The article illustrates the design principles and control requirements of the water-seal height. As in chemical production of Shenhua Baotou coal chemical Ltd., the discharging gas from upstream devices will carry lots of coal particles, which will plug the drum and other accessories in flare system, some partial advices have been given towards the setting of the level gauge, water supplement line, sluice valve, providing the reference for the setting of the water-sealed drum.

脱硫计算公式比较全

湿法脱硫系统物料平衡 一、计算基础数据 (1)待处理烟气 烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry) 烟气温度:114℃ 烟气中SO2浓度:3600mg/Nm3 烟气组成: 组分分子量V ol% mg/Nm3 SO264.06 0.113 3600(6%O2) O232 7.56(dry) H2O 18.02 4.66 CO244.01 12.28(dry) N228.02 80.01(dry) 飞灰200 石灰石浓度:96.05% 二、平衡计算 (1)原烟气组成计算 组分V ol%(wet) mg/Nm3kg/h Kmol/h SO20.108 3226 (7.56%O2) 3797 59.33 O27.208 127116 3972.38 H2O 4.66 46214 2564.59 CO211.708 283909 6452.48 N276.283 1177145 42042.89 飞灰200(dry)235 合计1638416 55091.67 平均分子量(0.108×64.06+7.208×32+4.66×18.02+11.708×44.01+76.283×2 8.02)/100=29.74 平均密度 1.327kg/m3

(2)烟气量计算 1、①→②(增压风机出口→ GGH出口): 取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h×(1-0.5%)=1228324Nm3/h=1629634kg/h 泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。 温度为70℃。 组分V ol%(wet) mg/Nm3kg/h Kmol/h SO20.108 3226 (7.56%O2) 3778 59.03 O27.208 126480 3952.52 H2O 4.66 45983 2551.78 CO211.708 282489 6420.22 N276.283 1171259 41832.68 飞灰200 234 合计1630224 54816.21 2、⑥→⑦(氧化空气): 假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。 取O/S=4 需空气量=56.43×4/2/0.21=537.14kmol/h×28.86(空气分子量)=15499.60kg/h,约12000Nm3/h。 其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h×32=3609.58kg/h 氮气量为537.14 kmol/h×0.79=424.34 kmol/h×28.02=11890.02kg/h。 氧化空气进口温度为20℃,进塔温度为80℃。 3、②→③(GGH出口→脱硫塔出口): 烟气蒸发水量计算: 1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp (40℃) =0.2520 kcal/kg.℃。 Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃ 氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)

火炬系统水封罐计算

火炬系统水封罐计算 SGST 0017-2002 1 总则 1.1 目的 为规范石油化工企业火炬系统水封罐计算,特编制本标准。 1.2 范围 1.2.1 本标准规定了石油化工企业火炬系统水封罐计算的一般要求、计算公式等要求。 1.2.2 本标准适用于石油化工企业火炬系统水封罐计算。本标准适用于国内工程,对涉外工程应按指定标准执行。 2 计算要求 2.1 一般要求 2.1.1 水封罐能够分离气体中大于等于300 μm~600 μm的液滴。 2.1.2 不带挡液板的卧式水封罐的气体空间高度不小于950 mm。 2.1.3 带挡液板的卧式水封罐的直径不宜小于3 m。 2.1.4 带挡液板的卧式水封罐的分液端不考虑存液,挡液板顶端应高出最高水位200 mm。 2.1.5 挡液板上方气体通道面积应大于进气口截面积。 2.1.6 立式水封罐中气体的线速度取液滴沉降速度的80 %。 2.1.7 水封罐中的有效水量应满足水封罐进气立管长度3 m的充水量。 2.2 计算公式 2.2.1 不带挡液板的卧式水封罐(见图2.2.1)按式(2.2.1-1)和式(2.2.1-2)计算。 式中: D1——水封罐直径,m; h1——水封罐内的液面高度,m; b——系数,由表2.2.1查得; L1——水封罐进出口中心距离,m; T——操作条件下的气体温度,K; Q——气体体积流量,Nm3/h; K1——系数,一般取2.5~3; P——操作条件下的气体压力(绝对压力),kPa; V——液滴沉降速度,m/s。

图 2.2.1 不带挡液板的卧式水封罐示意图 2.2.2 带挡液板的卧式水封罐(见图2.2.2)按式(2.2.2-1)至式(2.2.2-3)计算。

关于火炬水封罐溢流口设置位置的探讨

关于火炬水封罐溢流口设置位置的探讨 曾一斐于安峰 中国石化齐鲁分公司胜利炼油厂山东淄博255434 摘要:水封罐的溢流方式在实际生产中容易被忽视,而溢流方式带来的凝缩油排放问题以及水封罐漂油、换水的操作对火炬系统的安全运行产生的影响需要引起企业的重视。文章通过对水封罐溢流口设置位置的探讨,分析了两种开口位置的特点和优劣,提出了选择建议。关键词:水封罐;溢流口;位置;探讨 水封罐是火炬系统重要的组成部分,它的主要作用一是防止火炬筒体回火,保护上游管线和装置安全,二是有火炬气回收设施时,作为压力控制设备,保持火炬排放系统的压力[1]。它通过分级调整水封水高度来调节火炬气排放管网的压力,而水封水高度的调节则需要靠不同高度的溢流口来实现。对于溢流管线的设置,现行规范SH 3009-2001《石油化工企业燃料气系统和可燃性气体排放系统设计规范》(以下简称SH3009)4.0.26中要求“水封罐应设人孔、进出气管、进水管、液面控制排液管、排水管……排水管的设计应考虑防止火炬气的溢出”,其中的液面控制排液管、排水管即是溢流管线,对于溢流口的具体设置位置,规范没有明确的要求。实际操作中,溢流口的设置位置对于水封罐中的凝缩油的排出方式有一定的影响,相应的对火炬的安全运行也有较大的影响。 1 水封罐溢流方式工艺简介 新鲜水通过上水线进入水封罐,根据火炬气回收设施所需的管网压力,达到一定高度后通过溢流口溢出,将水位维持在稳定的高度,形成液封,液封的高度等于瓦斯排放口到水封水面的水柱高度,通过打开相应位置的溢流阀门,可以调整水封水的高度,进而控制瓦斯排放管网的压力。在水封水的表面,会有被瓦斯带出的凝缩油和从水封罐内析出凝缩油,这些凝缩油如果不能及时排出,积聚在水封水表面,如果遇到瓦斯大量排放,很容易被带到火炬顶部,造成下火雨,所以必须定期将其排出。这些凝缩油的排出方式,与溢流口的设置方式有直接的联系。或者通过溢流的方式排出,或者通过换水的方式排出。目前,溢流口的设置有两种方式,一是将溢流口按照所需溢流高度在水封罐的相应位置开口,设置阀门,见附图一、二;另外一种是在水封罐的底部开一个口,通过连通器原理,在远端的U型管线,按所需水封高度分别开口,设置阀门,见附图三、四。 2 不同位置溢流口的溢流特点。水封罐分卧式和立式两种,因为实际中立式水封罐使用较少,故本文只对卧式水封罐进行探讨。在SH3009附录C中,卧式水封罐分为不带挡液板和带挡液板两种,下面分别论述。

火炬系统中分液罐和水封罐的设计分析

火炬系统中分液罐和水封罐的设计分析 摘要火炬系统在化工系统担任着环保的重任,通过燃烧各种材料产生火炬气,通常由于分液罐和水封罐组成,且分液罐和水封罐的设计工艺均不相同,本文首先分析了火炬系统中分液罐和水封罐概述,同时阐述了火炬系统中分液罐和水封罐的设计工艺,最后总结了全文。 关键词火炬系统;分液罐;水封罐;设计工艺 1 火炬系统中分液罐和水封罐概述 1.1 分液罐概述 在火炬系统内分液罐是最重要的组成部分,分液罐能够有效地去除火炬内的各种液体,避免引发火雨,分液罐大致主要分为卧式分液罐和立式分液罐,其中卧式分液罐有分为単流式分液罐和双流式分液罐。 1.2 水封罐概述 水封罐同样也是火炬系统内的重要组成部分,水封罐主要是设置在火炬气进入火炬筒内的位置,其目的是为了防止火炬筒体回火,确保火炬管网、装置的安全。水封罐的优点是能够将罐内的凝结物质有效去除,为不带挡板的水封罐及时补水[1]。具体的结构如下图1所示。 2 火炬系统中分液罐和水封罐的设计工艺 2.1 火炬系统中分液罐的设计工艺 目前我国使用的分液罐类型主要有两种,SH3009-2001、AP1521-2007,不论运用何种计算方式,都需要遵守一点原则,即是:气体的停留时间必须要大于液滴的沉降时间,气体的速度最低值需要满足液体的沉降,其目的是为了防止没有完全蒸发的燃料液体滴入火炬内,引发火雨。 SH3009-2001的计算方式需要三种假设:①分液罐内的存液考虑为30%;②火炬系统进出口管的距离比值为2.5,最高不超过3;③液体降落的时候同气体进出的时间均等。 (2)AP1521-2007计算方法 在进行AP1521-2007分液罐计算的时候,假设的内容主要包括液罐的直径和切口距离,需要注意的是最终的实际罐长应该小于假设的罐长,若是通过计算,实际罐长和假设罐长均等或大于,需要重新制定假设罐的长度和直径。

烟气脱硫设计计算

烟气脱硫设计计算 1?130t/h循环流化床锅炉烟气脱硫方案 主要参数:燃煤含S量1.5% 工况满负荷烟气量285000m3/h 引风机量1台,压力满足FGD系统需求 要求:采用氧化镁湿法脱硫工艺(在方案中列出计算过程) 出口SO2含量?200mg/Nm3 第一章方案选择 1、氧化镁法脱硫法的原理 锅炉烟气由引风机送入吸收塔预冷段,冷却至适合的温度后进入吸收塔,往上与逆向流下的吸收浆液反应, 氧化镁法脱硫法 脱去烟气中的硫份。吸收塔顶部安装有除雾器,用以除去净烟气中携带的细小雾滴。净烟气经过除雾器降低烟气中的水分后排入烟囱。粉尘与脏东西附着在除雾器上,会导致除雾器堵塞、系统压损增大,需由除雾器冲洗水泵提供工业水对除雾器进行喷雾清洗。 吸收过程 吸收过程发生的主要反应如下: Mg(OH)2 + SO2 → MgSO3 + H2O MgSO3 + SO2 + H2O → Mg(HS O3)2 Mg(HSO3)2 + Mg(OH)2 → 2MgSO3 + 2H2O 吸收了硫分的吸收液落入吸收塔底,吸收塔底部主要为氧化、循环过程。

氧化过程 由曝气鼓风机向塔底浆液内强制提供大量压缩空气,使得造成化学需氧量的MgSO3氧化成MgSO4。这个阶段化学反应如下: MgSO3 + 1/2O2 → MgSO4 Mg(HSO3)2 + 1/2O2 → MgSO4 + H2SO3 H2SO3 + Mg(OH)2 → MgSO3 + 2H2O MgSO3 + 1/2O2 → MgSO4 循环过程 是将落入塔底的吸收液经浆液循环泵重新输送至吸收塔上部吸收区。塔底吸收液pH由自动喷注的20 %氢氧化镁浆液调整,而且与酸碱计连锁控制。当塔底浆液pH低于设定值时,氢氧化镁浆液通过输送泵自动补充到吸收塔底,在塔底搅拌器的作用下使浆液混合均匀,至pH达到设定值时停止补充氢氧化镁浆液。20 %氢氧化镁溶液由氧化镁粉加热水熟化产生,或直接使用氢氧化镁,因为氧化镁粉不纯,而且氢氧化镁溶解度很低,就使得熟化后的浆液非常易于沉积,因此搅拌机与氢氧化镁溶液输送泵必须连续运转,避免管线与吸收塔底部产生沉淀。 镁法脱硫优点 技术成熟 氧化镁脱硫技术是一种成熟度仅次于钙法的脱硫工艺,氧化镁脱硫工艺在世界各地都有非常多的应用业绩,其中在日本已经应用了100多个项目,台湾的电站95%是用氧化镁法,另外在美国、德国等地都已经应用,并且目前在我国部分地区已经有了应用的业绩。 原料来源充足 在我国氧化镁的储量十分可观,目前已探明的氧化镁储藏量约为160亿吨,占全世界的80%左右。其资源主要分布在辽宁、山东、四川、河北等省,其中辽宁占总量的84.7%,其次是山东莱州,占总量的10%,其它主要是在河北邢台大河,四川干洛岩岱、汉源,甘肃肃北、别盖等地。因此氧化镁完全能够作为脱硫剂应用于电厂的脱硫系统中去。 脱硫效率高

湿法脱硫系统物料平衡计算资料

1 M M M M M 3 M M M M

湿法脱硫系统物料平衡 一、计算基础数据 (1)待处理烟气 烟气量:1234496Nm3/h(wet)、1176998 Nm3/h(dry) 烟气温度:114℃ 烟气中SO2浓度:3600mg/Nm3 烟气组成: 组分分子量Vol% mg/Nm3 SO264.06 0.113 3600(6%O2) O232 7.56(dry) H2O 18.02 4.66 CO244.01 12.28(dry) N228.02 80.01(dry) 飞灰200 石灰石浓度:96.05% 二、平衡计算 (1)原烟气组成计算 组分Vol%(wet) mg/Nm3kg/h Kmol/h SO20.108 3226 (7.56%O2) 3797 59.33 O27.208 127116 3972.38 H2O 4.66 46214 2564.59 CO211.708 283909 6452.48 N276.283 1177145 42042.89 飞灰200(dry)235 合计1638416 55091.67 平均分子量(0.108×64.06+7.208×32+4.66×18.02+11.708×44.01+76.283×2 8.02)/100=29.74 平均密度 1.327kg/m3

(2)烟气量计算 1、①→②(增压风机出口→ GGH出口): 取GGH的泄漏率为0.5%,则GGH出口总烟气量为1234496 Nm3/h× (1-0.5%)=1228324Nm3/h=1629634kg/h 泄漏后烟气组分不变,但其质量分别减少了0.5%,见下表。 温度为70℃。 组分Vol%(wet) mg/Nm3kg/h Kmol/h SO20.108 3226 (7.56%O2) 3778 59.03 O27.208 126480 3952.52 H2O 4.66 45983 2551.78 CO211.708 282489 6420.22 N276.283 1171259 41832.68 飞灰200 234 合计1630224 54816.21 2、⑥→⑦(氧化空气): 假设脱硫塔设计脱硫率为95.7%,即脱硫塔出口二氧化硫流量为3778×(1-95.7%)=163 kg/h,二氧化硫脱除量=(3778-163)/64.06=56.43kmol/h。 取O/S=4 需空气量=56.43×4/2/0.21=537.14kmol/h× 28.86(空气分子量) =15499.60kg/h,约12000Nm3/h。 其中氧气量为537.14 kmol/h×0.21=112.80 kmol/h× 32=3609.58kg/h 氮气量为537.14 kmol/h×0.79=424.34 kmol/h× 28.02=11890.02kg/h。 氧化空气进口温度为20℃,进塔温度为80℃。 3、②→③(GGH出口→脱硫塔出口): 烟气蒸发水量计算: 1)假设烟气进塔温度为70℃,在塔内得到充分换热,出口温度为40℃。由物性数据及烟气中的组分,可计算出进口烟气的比热约为0.2536kcal/kg.℃,Cp (40℃)=0.2520 kcal/kg.℃。 Cp烟气=(0.2536+0.2520)/2=0.2528 kcal/kg.℃ 氧化空气进口温度为80℃,其比热约为0.2452 kcal/kg.℃,Cp(40℃)

SGST0017 火炬系统水封罐计算

设计导则 SGST 0017-2002 实施日期2002年10月18日中国石化工程建设公司 火炬系统水封罐计算 第 1 页共 5 页 目 次 1 总则 1.1 目的 1.2 范围 2 计算要求 2.1 一般要求 2.2 计算公式 1 总则 1.1 目的 为规范石油化工企业火炬系统水封罐计算,特编制本标准。 1.2 范围 1.2.1 本标准规定了石油化工企业火炬系统水封罐计算的一般要求、计算公式等要求。 1.2.2 本标准适用于石油化工企业火炬系统水封罐计算。本标准适用于国内工程,对涉外工程应按指定标准执行。 2 计算要求 2.1 一般要求 2.1.1 水封罐能够分离气体中大于等于300 μm~600 μm的液滴。 2.1.2 不带挡液板的卧式水封罐的气体空间高度不小于950 mm。 2.1.3 带挡液板的卧式水封罐的直径不宜小于3 m。

2.1.4 带挡液板的卧式水封罐的分液端不考虑存液,挡液板顶端应高出最高水位200 mm 。 2.1.5 挡液板上方气体通道面积应大于进气口截面积。2.1.6 立式水封罐中气体的线速度取液滴沉降速度的80 %。 2.1.7 水封罐中的有效水量应满足水封罐进气立管长度3 m 的充水量。2.2 计算公式 2.2.1 不带挡液板的卧式水封罐(见图2.2.1)按式(2.2.1-1)和式(2.2.1-2)计算。 3 11121)1() (1007.5PV b K h D QT D --′=- (2.2.1-1) L 1=K 1D 1 (2.2.1-2)式中: D 1——水封罐直径,m ; h 1——水封罐内的液面高度,m ; b ——系数,由表2.2.1查得; L 1——水封罐进出口中心距离,m ; T ——操作条件下的气体温度,K ; Q ——气体体积流量,Nm 3/h ; 1K ——系数,一般取2.5~3; P ——操作条件下的气体压力(绝对压力),kPa ;

某厂水封罐低压降改造说明

一、水封罐工作原理 150-D-406 150-D-408/409

150-D-406(改) 150-D-408/409 图1 水封罐方案改造方案及原方案 炼厂中烟气系统中的水封罐有两种操作状态:全开状态及水封状态。全开状态下,水封罐内无水封介质,烟气从进口流入水封罐后从出口流出,此时水封罐仅作为烟气的流通通道;水封状态下,水封介质进入水封罐内,由于水封罐的进出口存在一定的压差,水封介质在水封罐内形成一定高度差,依靠该高度差形成的静压差阻止烟气的流动,从而达到完全密封的效果。一般情况下,炼厂烟气系统装有能量回收装置,为提高烟气能量的回收效率,一般要求在全开状态下,烟气流经水封罐时的压降尽可能低;为安全考虑,要求水封罐在水封状态下能达到完全阻断烟气流动,且能承受来由烟气压力在一定范围内的波动。本说明将从水封原理及低压降特征两方面说明此次方案选型的原因。水封罐150-D-408/409与水封罐150-D-406均是常开的水封罐,正常情况下,该水封罐仅作为烟气的流通通道,因此该水封罐的流动阻力不能过大,否则从烟气轮机出来的烟气的压头将有相当一部分用来克服该水封罐的流动阻力,造成无谓的压头损失,这也是当前各设计院力推低压降水封罐的主要原因。水封状态下,向水封罐中注入的水会在烟气压力的作用下在内筒的内外形成一定的高度差,该高度差造成的静压差阻止了烟气的流动,达到密封的效果。 二、水封罐低压降原理 由流体力学可知,烟气在管道内以及水封罐内一般呈湍流流动,湍流内部存在 着各种尺度的涡,其中大的尺度的涡从流动中汲取能量并逐级传递到最小尺度的涡,

该尺度的涡中烟气流体分子之间相互摩擦,将传递到该尺度的机械能耗散成热能,宏观尺度上表现为烟气压头的下降。由于最小尺度的涡耗散的机械能是从最大尺度的涡传递而来的,因此降低最大尺度涡的强度对于降低最终的机械能耗散量也即降低烟气的压头损失有重要意义。 对于图1a所示的上进侧出形式的水封罐,传统结构的装置内部的流场如图2所示。 a 内部速度矢量分布 b 出口速度分布放大图 图2 传统结构水封罐内速度矢量分布 图2b可以看出,烟气从入口管道进入环隙时,烟气流动方向发生180°的变化,从而在出口边缘造成很大的回流区,造成明显的流动分离区。在该分离区,烟气在此整体做旋转运动,将其携带的一部分机械能耗散成热能,是烟气流经水封罐整体压降的重要组成部分。为降低水封罐压降,图1所示的本轮改造方案中,在出口位置增加了类似了带尾巴的水滴形状的导流装置,尽量降低流动分离区的大小(图1b),降低烟气因在回流区的流动而造成的烟气能量损失,计算结果显示,当导流尺寸选择合适时,水封罐的整体压降可降低40%以上。针对本项目,图2所示的方案可保证烟气压力降低在650Pa以下。

厌氧塔设计计算书

1.厌氧塔的设计计算 1.1反应器结构尺寸设计计算 (1) 反应器的有效容积 设计容积负荷为)//(0.53d m kgCOD N v = 进出水COD 浓度)/(20000L mg C = ,E=0.70 V= 3084000 .570 .0203000m N E QC v =??= ,取为84003m 式中Q ——设计处理流量d m /3 C 0——进出水CO D 浓度kgCOD/3 m E ——去除率 N V ——容积负荷 (2) 反应器的形状和尺寸。 工程设计反应器3座,横截面积为圆形。 1) 反应器有效高为m h 0.17=则 横截面积:)(4950 .178400 2m h V S =有效= = 单池面积:)(1653 4952m n S S i === 2) 单池从布水均匀性和经济性考虑,高、直径比在1.2:1以下较合适。 设直径m D 15=,则高182.1*152.1*===m D h ,设计中取m h 18= 单池截面积:)(6.1765.714.3)2 ( *14.3222 ' m h D S i =?== 设计反应器总高m H 18=,其中超高1.0m 单池总容积:)(3000)0.10.18(6.176'3'm H S V i i =-?=?= 单个反应器实际尺寸:m m H D 1815?=?φ 反应器总池面积:)(8.52936.1762 ' m n S S i =?=?= 反应器总容积:)(900033000'3 m n V V i =?=?=

(3) 水力停留时间(HRT )及水力负荷(r V )v N h Q V t HRT 72243000 9000=?== )]./([24.03 6.176********h m m S Q V r =??== 根据参考文献,对于颗粒污泥,水力负荷)./(9.01.023h m m V r -=故符合要求。 1.7.2 三相分离器构造设计计算 (1) 沉淀区设计 根据一般设计要求,水流在沉淀室内表面负荷率)./(7.023'h m m q <沉淀室底部进水口表面负荷一般小于2.0)./(23h m m 。 本工程设计中,与短边平行,沿长边每池布置8个集气罩,构成7个分离单元,则每池设置7个三项分离器。 三项分离器长度:)(16'm b l == 每个单元宽度:)(57.27 187' m l b === 沉淀区的沉淀面积即为反应器的水平面积即2882m 沉淀区表面负荷率:)./(0.20.1)./(39.0288 58.1142323h m m h m m S Q i -<== (2) 回流缝设计 设上下三角形集气罩斜面水平夹角α为55°,取m h 4.13= )(98.055 tan 4.1tan . 31m h b === α )(04.198.020.32 12m b b b =?-=-= 式中:b —单元三项分离器宽度,m ; 1b —下三角形集气罩底的宽度,m ; 2b —相邻两个下三角形集气罩之间的水平距离(即污泥回流缝之 一),m ; 3h —下三角形集气罩的垂直高度,m ;

天然气放空立管的设计说明

放空系统设计 1输气管道的放空 a) 线路截断阀上下游均宜设置放空管。放空管应能迅速放空两截断阀之间管段内的气体,放空阀直径与放空管直径应相等。放空立管应设在阀室围墙内。 b) 应根据下游用户最低用气压力要求确定管道放空压力,有压气站的管道应经压缩机抽气,将压力降至压缩机最低允许压力后再放空,放空时间宜满足12h 放完的要求。 c) 阀室放空立管不设点火设施。 d) 阀室旁通管线宜采用管卡固定。 e) 输气站放空过程:当站内设备超压时联锁关闭进出站阀门(ESD);安全阀放空量为站内管道及容器内气量,按15min内压力降至50%计算气体流量,且管内流速不超过0.2马赫数,安全阀背压不超过10%计算放空管径。 2放空立管的布置 2.1防火规范要求 “表4.0.4 放空立管距离人员聚集区、相邻厂矿企业、独立变电所60米,距铁路、高速路、架空电力线、一二级通信线40m,距其他公路、其他通信线30m。” “4.0.8 放空管放空量等于或小于 1.2×104m3/h时,距离站场不应小于10m;放空量大于1.2×104/h 且等于或小于4×104m3时,不应小于40m。” “5.2.5天然气密闭隔氧水罐和天然气放空管排放口与明火或散发火花地点的防火间距不应小于25m,与非防爆厂房之间的防火间距不应小于12m。” “6.1.1 进站场天然气管道上的截断阀前应设泄压放空阀。” “6.8.6 放空管道必须保持畅通,并应符合下列要求: 1)高压、低压放空管宜分别设置,并应直接与火炬或放空总管连接;(高压放空气量较小或高、低压放空的压差不大(例如其压差为 0.5~1.0MPa)时,可只设一个放空系统,以简化流程。)