离心风机流场数值模拟

收稿日期:2012-04-13

作者简介:李照军(1965—),男,湖北枣阳人,助理工程师,2012年毕业于大同煤炭职业技术学院,现从事矿井通风与安全工作。

离心风机流场数值模拟研究

李照军

(大同煤矿集团轩岗煤电有限责任公司,山西原平034114)

摘要:应用计算流体力学软件Fluent 建立了离心风机内部流场三维数值模型,模拟了离心风机内部压力、速度分布变化。将模拟结果与试验结果进行了对比,验证了数值模拟模型的可行性。研究表明:气体在叶轮内流动速度随叶轮半径的增加而增大,从风机进口经过风机叶轮通道到离开风机,静压逐渐增加。关键词:离心风机;数值模拟;流场中图分类号:TD441.1

文献标志码:B

文章编号:1003-0506(2012)09-0017-02

风机是广泛应用于国民经济各行业的一种通用

流体机械。据统计,我国各类风机和泵的耗电量约占我国总发电量的1/3,仅工业用通风机的耗电量就占我国总用电量的5%左右,如果再加上日常生活用的各类风机,它在我国电力系统中占有相当大的比例。因此,在目前全球能源紧缺时期,从节约能源、降低噪音污染等角度考虑,设计出高效率的风机有十分重要的意义。

传统的流体机械设计方法是以试验数据、经验公式为基础,对其进行设计。由于结构形式的改变,试验数据只能作为参考,不能准确分析新机型的流场。随着计算机技术和计算流体力学的迅速发展,可方便快捷地计算分析流场,为设计流体机械提供有效手段。同时,优化平台软件的出现,为流体机械的优化提供了有效的技术支持。利用Pro /E 软件建

立风机几何结构模型[1]

,然后通过Gambit 对图进行网格划分,利用Fluent 软件求解离散方程,可以有效模拟离心通风机的流场,计算出通风机的性能参数,并对离心式风机的叶片安装角进行优化设计。

1模型建立与验证

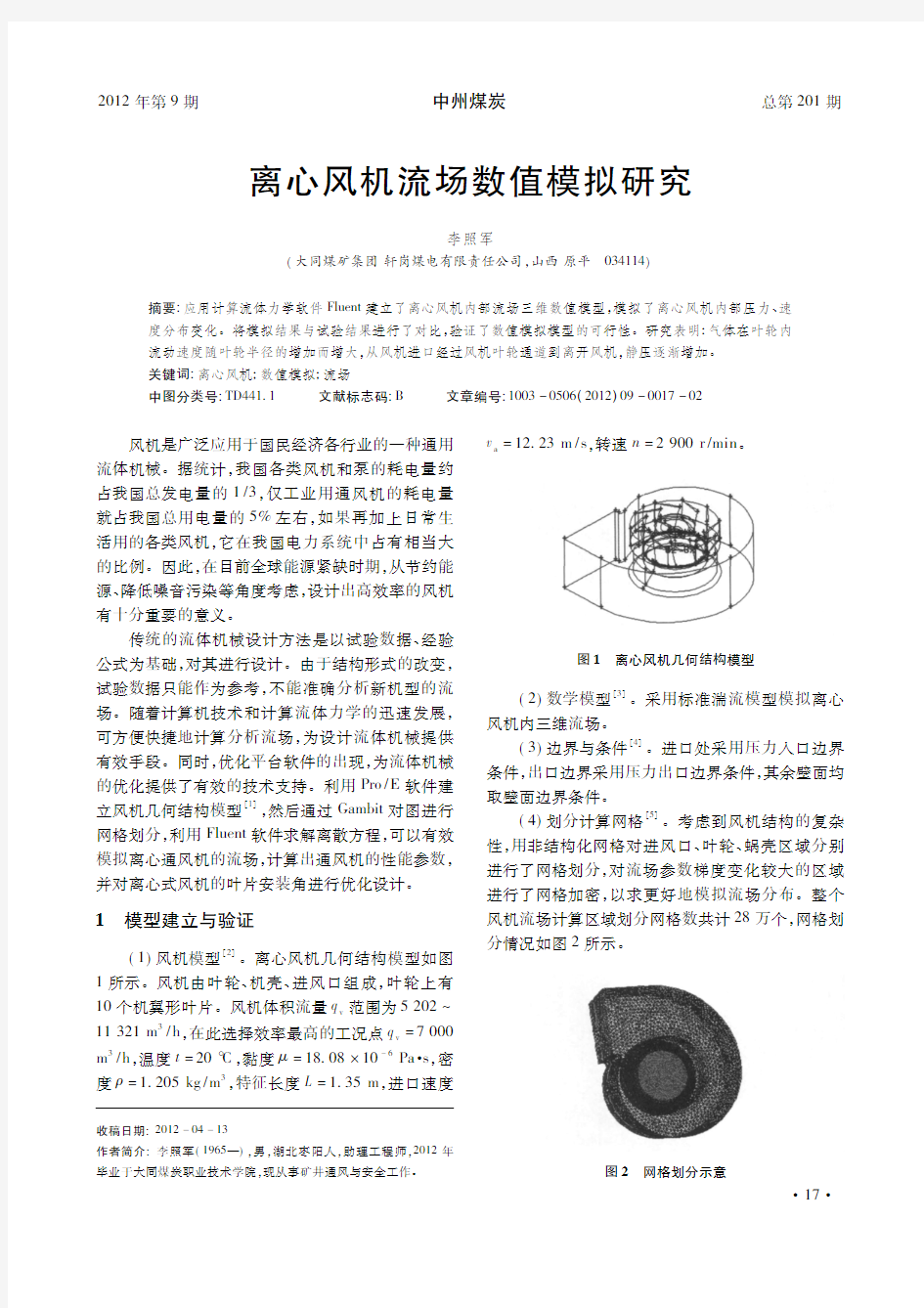

(1)风机模型[2]

。离心风机几何结构模型如图

1所示。风机由叶轮、机壳、进风口组成,叶轮上有10个机翼形叶片。风机体积流量q v 范围为5202 11321m 3/h ,在此选择效率最高的工况点q v =7000

m 3/h ,温度t =20?,黏度μ=18.08?10-6

Pa ·s ,密

度ρ=1.205kg /m 3

,特征长度L =1.35m ,进口速度

v a =12.23m /s ,转速n =2900r /min

。

图1离心风机几何结构模型

(2)数学模型[3]。采用标准湍流模型模拟离心

风机内三维流场。

(3)边界与条件[4]。进口处采用压力入口边界条件,出口边界采用压力出口边界条件,其余壁面均取壁面边界条件。

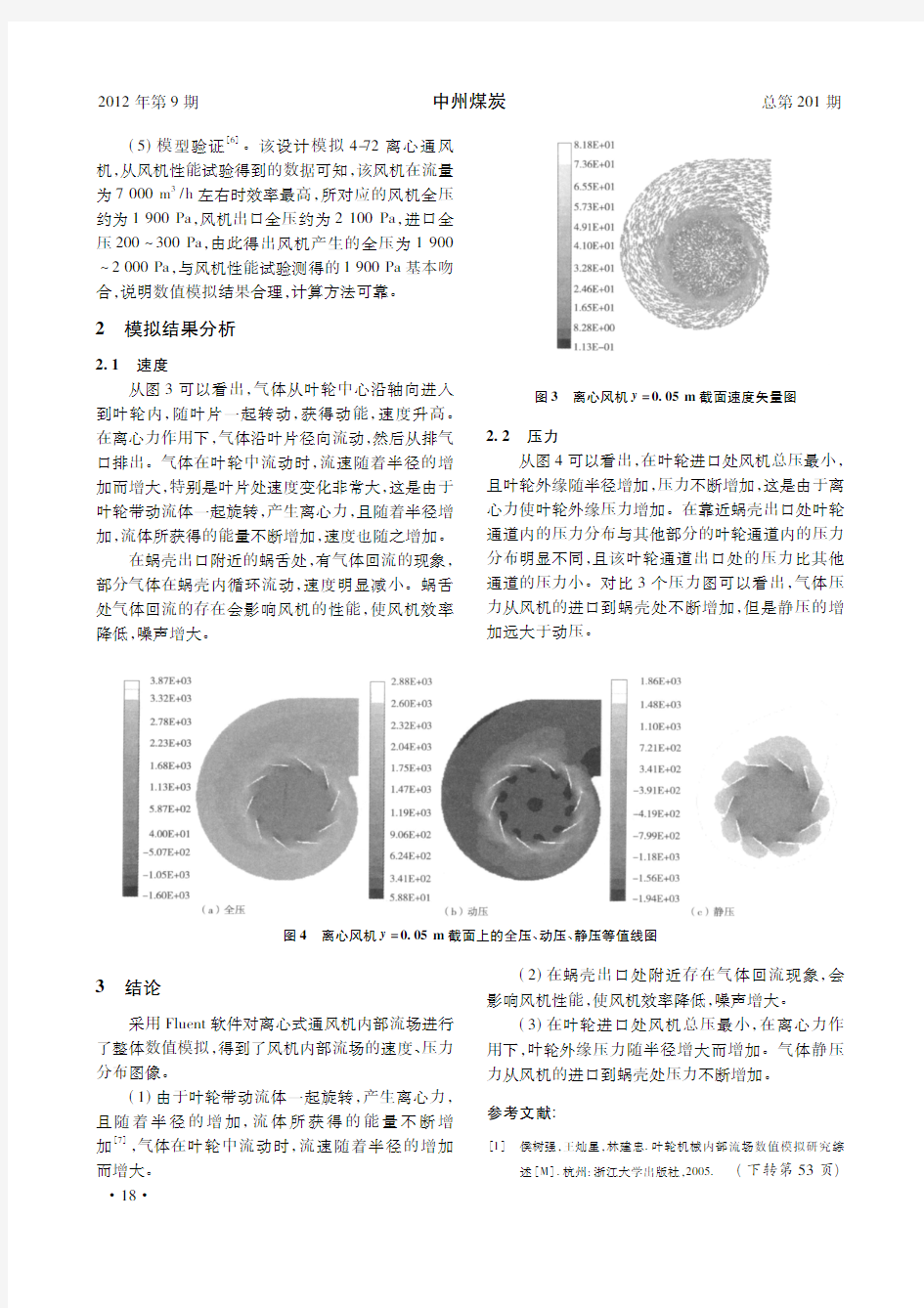

(4)划分计算网格[5]。考虑到风机结构的复杂性,用非结构化网格对进风口、叶轮、蜗壳区域分别进行了网格划分,对流场参数梯度变化较大的区域进行了网格加密,以求更好地模拟流场分布。整个风机流场计算区域划分网格数共计28万个,网格划分情况如图2所示

。

图2网格划分示意

·

71·2012年第9期中州煤炭总第201期

关于风电场风机排布距离和列阵方式及海上风电场的模型

关于风电场风机排布距离和列阵方式及海上风电场的模型

关于风电场风机排布距离和列阵方式 及海上风电场的模型 摘要:随着能源需求增长与化石燃料资源日趋枯竭的矛盾日益突出,洁净的可再生能源越来越受到人们的欢迎和重视,风力发电是新能源中最具有经济发展前景的一种发电形式。目前,在进行风电场风机优化布置模拟计算时,均忽略了风轮的湍流影响,而采用简化风机尾流线性扩张模型,即尾流影响边界随距离线性增大模型。此外,多数风机尾流模型未考虑风经过风机后的尾流影响区域直径的突然扩大,而一些考虑了该因素的尾流风速预测解析计算公式,则不能满足上游风机后风速与尾流影响区域边界的连续性。为此,本文推导了一种新的简化风机尾流模型。研究风电机组尾流效应对风电场输出功率的影响,建立比较全面的风电场输出功率和风速的关系模型,为研究风电场运行优化排布和规划方面的有关问题奠定了基础。 针对问题1,本文考虑尾流效应对风电场组的影响,同时考虑了尾流边界效应模型,确定了速度与功率关系式,从到而确定风电场之间的最佳距离,提出一个完整的模型。 针对问题2,在上述模型的基础上,进一步考虑了风向、风速、迎风角等因素对风电场组效率的影响,经过对数据的处理,我们可以得知有关速度的概率分布f(V),建立速度分布函数;逐渐增加了模型的复杂性,对风电场的模拟更接近现实情况,因此模型模拟得到的结果与问题1相比,结论更灵活易行。 针对问题3,从海上风能资源的分析到建风电场的优势分析,结

合海上风电机组的结构形式,分析了不同构建方式的特点并作了相应的比较,最终提出了适合我国东南沿海建立海上风电场的风机布置方式。 关键词: 尾流效应、风电、功率特性、水平轴风电场组、 一、问题重述: 目前我国的风电总装机容量已经达到了世界第一,但我国风电发展的成熟度仍未达到世界前列水平。按照人均计算的风电装机容量,我国的世界排名为34,为46W/人,而同为总装机容量世界前列的美国、德国和西班牙,这一数据分别为149.8W/人、356.9W/人和463.5W/人;根据陆地面积计算,中国排名为第25位(6.5kW/平方千米)。 问题一:如今风电场的经济损失主要集中在下游风力机在上游风力机尾流中受到干扰,损失接收功率。下游风力机的发电功率(P2)与上游风力机的发电功率(P1)的比值随两台风力机之间距离D的变化。请查找区域典型数据,求得风力机最佳间距(附表1 江苏省13个气象站点80m高风速测定单位m/s)。 问题二:请以根据风向、风速、迎风角、间距、转向等信息,调整风力机以减少风机涡动能所带来的能量损失,并设计一种最新的陆地风机列阵方式。 问题三:相较陆地,海洋上拥有更多的风能资源,但其建造风机

风机安装方法及注意事项

风机安装方法及注意事项 一、风机选用: 实验室通风工程中常用的风机有离心式风机、 轴流式风机、斜流式风机三种方式,根据实际情况及我公司多年来的经验,通风实验室设计方案将选用离心式风机。 二、风机安装: a、风机的基础要求水平、坚固,且基础高度≥200mm。 b、风机与风管采用软管(柔性材料且不燃烧)连接,长度不宜小于200mm、管径与风机进出口尺寸相同。为保证软管在系统运转过程中不出现扭曲变形,应安装的松紧适度。对于装在风机吸入端的帆布软管,可安装稍紧些,防止风机运转时被吸入,减少帆布软管的截面尺寸。 c、风机的钢支架必须固定在混凝土基础上,风机其钢支架与基础之间必须增加橡胶减振垫。全部风机及电动机组件都安装在整块的钢支架上,钢地架安装在基础顶部的减振垫上,减振垫最好用多孔型橡胶板。 d、风机出口的管径只能变大、不能变小,最后出风口要安装防虫网,偏向上出风时须增加风雨帽。

三、风道支架安装注意事项: a、凡风道支架上的螺栓孔一律采用钻孔,不得采用气焊割孔; b、带有斜支撑的托架,焊缝应为满焊; c、吊架中吊杆下料应准确,吊杆中间不宜出现搭接焊缝; d、当风道断面较小时,风道吊杆可采用膨胀螺栓固定在楼板上,当风道较大时,应采用钻孔固定的方式; e、支架在安装前,应在墙体、柱体和楼板面上弹出风道的中心线,然后再确定支架的水平位置及标高,可保证安装后的风道的水平度和平面中心位置; f、支架安装前,应对外露部分进行除锈、刷防锈漆处理; g、无特殊要求时,风道支架的间距一般为3m,但在不足3m的风道应在两端各安装一支架,在三通和弯头处宜加设支架; h、在风道支架上不得安装其它专业的管道或线缆。 四、混凝土基础施工注意事项: e、土建在浇注混凝土前,应与专业设计图纸复核基础的位置、基础顶面的标高、基础的几何尺寸、预留螺栓孔洞的位置和深度,基础顶面标高不宜出现正误差(即不宜调出设计标高)。 f、基础埋入地面以下的深度应按设计要求施工,一般不小于50mm,混凝土应密实,外表面光滑,混凝土强度等级符合设计要求。 g、风机固定后,应进行二次灌浆地脚螺栓孔。二次灌浆宜采用豆石混凝土,不得用水泥砂浆灌注孔洞。

喘振原因分析及对策

离心式鼓风机喘振原因分析及对策 离心式鼓风机在使用过程中发生的喘振现象,对喘振产生的原因和影响喘振的主要因素进行了分析,提出了判断喘振的方法,并总结了几种消喘振的解决方案,如采用变频器启动、采用出风管放气、降低生物池的污泥浓度、保证管路畅通改变鼓风机的“争风”状态、加强人员技能培训、定期维护保养等。 关键词:离心式鼓风机;喘振;对策 1喘振 1.1喘振产生的原因 在鼓风机运转过程中,当流量不断减少到最小值Qmin(喘振工况)时,进入叶栅的气流发生分离,在分离区沿着叶轮旋转方向并以比叶轮旋转角速度小的速度移动。当旋转脱离扩散到整个通道,会使鼓风机出口压力突然大幅下降,而管网中压力并未马上减低,于是管网中的气体压力就大于鼓风机出口处的压力,管网中的气体倒流向鼓风机,直到管网中的压力下降至低于鼓风机出口压力才停止。接着,鼓风机开始向管网供气,将倒流的气体压出去,使机内流量减少,压力再次突然下降,管网中的气体重新倒流至风机内,如此周而复始,在整个系统中产生周期性的低频高振幅的压力脉动及气流振荡现象,并发出很大的声响,机器产生剧烈振动,以致无法工作,这就产生了喘振。 1.2影响喘振的主要因素 ①转速 离心式压缩机转速变化时,其性能曲线也将随之改变。当转速提高时,压缩机叶轮对气体所做的功将增大,在相同的容积流量下,气体的压力也增大,性能曲线上移。反之,转速降低则使性能曲线下移。随着转速的增加,喘振界限向大流量区移动。 ②管网特性 离心式鼓风机的工作点是鼓风机性能曲线与管网特性曲线的交点,只要其中一条曲线发生变化(如将鼓风机出口阀关小),工作点就会改变。管网阻力增大,其特性曲线将变陡,致使工作点向小流量方向移动。 ③进气状态 在实际生产中,进气压力过低、背压过高、进(排)气量忽然减少、进气温度过高、鼓风机转速忽然降低、机械故障、进口风道过滤网堵塞、生物池污泥浓度过高、曝气头堵塞、喘振报警装置失灵等都会引起鼓风机喘振。 2喘振的判断及消除 2.1喘振现象的判断 ①鼓风机抽出的风量时大时小,产生的风压时高时低,系统内气体的压力和流量也会发生很大的波动。

T35-II轴流风机性能参数表(含叶轮直径)

T35-11系列轴流风机性能参数及外形尺寸表(1) D 1——风机进风处圆筒直径,mm;D 3 ——风机圆筒直径,mm; L ——风机厚度,mm;H ——风机圆筒中心至风机底座距离,mm;

T35-11系列轴流风机性能参数及外形尺寸表(2) 机号 转速 (rpm)叶片 角度 风量 (m3/h) 风压 (Pa) 电机噪声 dB(A) 外形尺寸(mm)留孔尺寸 (mm) 重量 (kg) 型号功率D1D3L H 1450 156595151YSF-712473 570680405350 实际孔洞 690X690 (D 3 /2+H) 土建留孔 700X700 42 208667169YSF-801475 2510379174YSF-802477 3011682186YSF90S-477 3512812232YSF90S-479 96015436267YSF-802664 20537074YSF-802666 25710176YSF-802667 30772481YSF-802669 358471101YSF-802671 1450 159393192YSF-802477 640750475392 实际孔洞 767X767 (D 3 /2+H) 土建留孔 800X800 58 2012345214YSF90S-479 2515297220YSF90L-480 3016639236YSF90L-481 3518250294YSF100L-481 96015621984YSF-802668 20817394YSF-802670 251012896YSF-802671 3011016104YSF90S-672 3512082128YSF90S-674 1450 1513444244YSF90L-480 720835495438 实际孔洞 (D 3 /2+H) 土建留孔 900X900 68 2017670272YSF100L-481 2521895279YSF100L-482 3023815300YSF100L-4383 3526120373YSF112M-4484 960158902108YSF90S-672 2011700120YSF90S-674 2514498123YSF90S-675 3015766131YSF90S-676 3517296164YSF90S-678 814501519235310YSF100L-482810930580487实际孔洞91

离心风机安装

离心风机安装 一、概述 锅炉通风机按其作用原理分为离心式和轴流式两大类。离心式风机因具有效率高、流量大、输出流量均匀、结构简单、操作方便等优点。 一次风机将新鲜空气自大气吸入,经空气预热器预热后提供一次热风。一次热风主要供给磨煤机原煤干燥和输送煤粉所需的热风及磨煤机调温风。 二、离心风机的工作原理及结构 1.工作原理 离心式风机的结构和工作原理与离心式水泵相类似,叶轮和外壳是风机的主要部件

风机壳体的外形具有沿半径方向由小渐大的蜗壳形特点,使壳体内的气流通道也由小渐大,空气的流速则由快变慢,而压力由低变高,致使风机出口处的风压达到最高。 当电动机带动风机叶轮快速旋转时,叶轮间的空气随之旋转流动,并且由于离心力的作用被径向地甩向壳壁,随之在那里产生一定的压力,并由蜗形外壳汇集后沿切向排出。这时,叶轮的中部由于气体不断地被甩走而形成负压,风机人口处的空气则在大气压力的作用下源源不断地沿轴向进入风机。由于风机叶轮连续旋转,导致吸风与排风的过程连续进行,从而达到向锅炉通风的目的。 2.结构离心式风机的主要部件:转子、机壳、进气箱、叶轮、入口伞型调节器(集流器)、调节门、联轴器、轴承箱、电机。 (1)叶轮由前盘、后盘及装在两盘之问的叶片组成,轮毂与轴用键连接 叶轮的前盘呈锥形,后盘为平面形,它们与叶片均为钢制,并焊接成一体。根据叶片出口安装角度的不同,叶轮可分为三种形式 1)前向(前弯)叶片叶轮叶片出口安装角度β2>90。的叶片称为前向(前弯)叶片。

2)径向叶片叶轮叶片出口安装角度β290。的叶片称为径向叶片,图5—24(3)为曲线型径向叶轮,图5—24(4)为直线型径向叶轮。 3)后向(后弯)叶片叶轮叶片出口安装角度β2<90。的叶片称为后向(后弯)叶片,图5—24(5)为薄板后向叶轮,图5—24(6)为中空机翼型后向叶轮 (2)风机的机壳呈蜗壳形,用薄钢板焊接而成,其作用是汇集来自叶轮的气体,并使它平顺地沿着叶轮旋转方向被引向风机的出口,并使气体增压。 (3)吸入口是吸入管段的首端部分,起着集气的作用,故又称集流器。 离心式风机的吸入口一般有下列三种形式(图5—25)。

贯流风机的数值模拟

中国科学技术大学 本科毕业论文 本科生姓名 指导教师姓名 专业 学制 学号 论文题目贯流风机的数值模拟 二零**年六月 20**年5月20日

摘要 贯流风机以其流量大,低噪声,送风平稳等优良特性在空调设备和小型送风设备中广为应用。本文针对家用壁挂式空调器室内机部分,采用贯流风机进行送风的特点,运用FLUENT软件,对2D贯流风机流场模型进行了较成功的数值模拟计算。并与实验和他人的计算结果进行了比较,与实验结果吻合。 同时,对双叶轮风机的流场模型进行了数值计算,并与实验数据进行了比较。对比发现,计算结果与实验结果相吻合。 本文试图通过数值模拟的方法,为贯流风机的设计提供新的方法。 关键词:贯流风机、数值模拟、非结构网格、压力场、速度场。

Abstract Since its well compact design and low noise characteristics, Cross-Flow fan are increasingly used in rear cooling units of minivans. In this thesis, for using the Cross-Flow fan to send air in the family hanging air conditioner, we use the FLUENT software to simulate the flow-field of 2D Cross-Flow fan. And the numerical simulation work was successfully done. Compared with the result of experiment and of other’s, this result of numerical simulation is according with the experiment. At the same time, we simulated the flow-field of the Double-Fan model, and compared with the result of experiment. We found that the result of simulation is according with experiment. In this thesis, we want to supply a new method for the design of Cross-Flow fan, using the numerical simulation. Keyword:Cross-Flow fan, numerical simulation, unstructured grid, pressure field, velocity field.

轴流风机选型、型号、参数

轴流风机轴流风机型号、用途、性能及轴流风机参数 ——(浙江聚英风机工业有限公司提供) 一、轴流风机型号名称、用途、性能 ■管道加压轴流风机 ●JSF轴流通风机(SDF) ●大风量轴流风机(JSF-Z) JSF轴流通风机是一种高轮毂比设计的新型节能管道加压风机,具有噪声低、风压适中、 气动性能范围广、安装简单等特点,广泛应用于民用、商业及工业厂矿企业建筑工程的管 道加压送排风系统。 JSF风机有两种叶轮结构形式,JSF-A采用模压圆柱形轮毂式叶轮,具有效率高、风压大 等特点。 JSF-Z采用压铸铝合金叶轮,机翼型前掠扭曲可调叶片,具有噪声低、外形美观、铝质叶 轮的防腐防爆性能优等优点,常用于机组设备冷却、机械生产线的工艺送风。 本系列风机一般为电机内置直联传动形式,也可做成电机外置皮带传动结构形式,用于输送 特殊气体介质的场所,如厨房排油烟、工业热气等。 ■边墙壁式轴流风机 ●DFBZ低噪声方形壁式轴流风机 DFBZ系列风机采用高效低噪声轴流叶轮、风机专用电机直联传动,方形消音型外壳(可进 一步降低风机噪声;整机制成方形,墙体预留方孔简单,安装方便)。出风口装有铝合金自 垂百叶(可防止室外雨水、灰尘和自然风向室内倒灌);具有明显的外形美观,噪声低、运 行平稳、安装牢固等优点,广泛适用于民用商用建筑工程和厂矿企业车间的低噪声壁式排风。 可根据使用场合要求制成防爆防腐型风机。 本系列风机一般配用三相电机,按用户要求可对0.55kW以下配用单相电机。 ●DWEX边墙风机(WEX) DWEX系列风机采用先进的前掠型叶片、低噪音的外转子或内转子风机专用电机直联传动,方形外壳设计可以方便地安装在混凝土墙、砖墙或轻钢压型墙板上,方形防雨罩结构牢固,外形美观。具有噪声低、风量大、运行可靠、性能参数范围广、安装简便等特点,广泛应用于厂矿企业车间和民用、商用建筑工程的边墙壁式通风换气。根据输送介质的要求,可制成防腐、防爆型。DWEX(WEX)系列风机一般用于边墙壁式排风,配设45°防雨罩(或特殊制造成60°)和防虫网(夜间可防止昆虫循灯光飞入车间)。可按需要制成边墙送风机型号为DWSP(WSP),配设90°防雨罩(防风、雨、尘)和防虫网(夜间可防止昆虫循灯光飞入车间)。 附件选配:重力式止回风阀(可确保车间在风机不开时保持与室外隔绝),订货时注明。 ●DWBX板壁式轴流风机 DWBX系列风机采用高效翼型轴流式叶轮与低噪声电机直联驱动,压型金属板式外壳,具 有墙面安装简便、整机重量轻、运转平稳、外形美观。多用于轻钢结构建筑边墙、窗框安装 的壁式送排风场合。 选配附件:出风口可根据使用场合配设铝制重力式止回阀或加设防雨罩、配设防虫网等,更

离心风机安装使用说明书

离心风机安装使用说明书 .安装注意事项: 1. 安装扩散筒 Don' t(不含理)Du (含理〕 离心风机出风口没有接管道直接露于大气中,通常在风机出风口安装(如左图)的扩散筒,这样可以避免压力损失,气流扰动,扩散筒的 锥度?15高度等于1?1.5倍风机出口宽度 2. 安装排气弯管 Don't(不合理)Do(合理) 离心风机出风口安装弯管时,弯管的弯向要于风机页的旋转方向一致,而且管道的折弯处建议安装圆弧形分离板(如左图),这样可以改善气流的工作状况,从而减小系统的压力损失? 3. 安装方形进气室

Don't(不合理)Do(合理)

离心风机安装方形进气室时,进气室折弯处要安装圆弧形分离板进风口处安装导流板,而且风室要尽量大,进气室W/R<1.0(如左图),这样可以避免气流在风室中形成涡流,降低压力损失,减小系统的噪音? 4. 安装圆形进气室 Don't(不合理Do(合 离心风机进风口安装圆形管道时,管道应直接,平滑地于风机联结(如左图),这样可以避免由弯形管道所引起的流通面积减小,而产生的紊流区和压力损失,降低系统噪音? 5. 进出风口有障碍物 Don't(不合理)Do(合 理) 离心风机进出风口有障碍物(如左图),将回阻扰气流流向风机,导

致气流扰动,从而使系统阻力增加,流量减少,噪音增大,所以进出 风口与障碍物之间至少保证1.5倍管道直径的距离. 6管道进出口防护 为了防止外界杂物吸入管道,导致管道堵塞,使得整个管道系统不能正常运行,在管道进出口要求安装安全防护网? 二.使用注意事项: 1. 风机在第一次使用之前必须详细检查产品铭牌表示的电压和频率是否符合当 地的要求,严格按照电机额定电压运行.2.风机运行前,必须先检查风机页与机壳之间有无碰撞摩擦,电机是否有接地,,绝缘是否良好.3.风机运行前,必须先检查页轮旋转方向是否正确,无误方可运转,在试运转中有异常声响和振动现象,应立即停机, 切断电源进行 排除,正常后才可使用? 4. 风机进风口垂直向下或向上进气时,电动机应更换压力轴承方可使用? 5. 风机输送介子的温度不应超过80 6. 风机不应在水易喷洒和直接淋雨之处使用. 7. 风机不能在化学气体易腐蚀,易燃,易爆环境中使用. 8. 紧固风机的地基或支撑一定要牢固. 9. 风机管网连接要稳固,且不许将管道重量加在风机各部件上. 10. 管道中安装有调节门时,关机前要关掉风机进风调节门,出风调节门稍开,风机运转正常后逐渐打开调节门. 三.维修与保养: 1. 只有风机设备完全正常的情况下方可运转

轴流风机扇叶的流场分析与改进

基于 CFD 的轴流通风机叶片的流场分析与改进设计

摘要:通过计算流体力学(CFD)方法对轴流通风机叶片的流场进行了虚拟样机的数值模拟,不仅得到了流场 的工作特性数据,而且提出了对叶片叶型的改进设计方案,并通过真实样机的试验验证了数值模拟分析的正确 性和改进设计的可行性。最后,还对数值模拟与真实试验数据之间的差异原因进行了讨论。 关键词:轴流式通风机;叶片;CFD;流场分析;改进设计

0 引言

轴流通风机的传统设计方法主要有两种:一种是利用孤立翼型进行空气动力试验所得到的数据进行孤立翼 型设计,称为孤立翼型设计方法;另一种是利用平面叶栅的理论和叶栅的吹风试验所得到的数据进行设计,称 为叶栅设计方法[1]。试验测量方法所得到的试验结果真实可信,但往往受模型尺寸、流场扰动、人身安全和测 量精度等的限制,有可能很难通过试验方法得到结果。此外试验还会遇到经费投入、人力和物力的巨大耗费及 周期长等许多困难。计算流体力学(CFD)的计算方法是近年来发展起来的新型独立学科,它兼有理论性和实 践性的双重特点,建立了许多理论和方法,为现代科学中许多复杂流动与传热问题提供了有效的计算技术[2]。 轴流通风机叶片作为关键部件,其性能直接影响着风机的性能。轴流通风机设计的主要任务就是设计出能保证 各项性能要求的高效率叶片。

本文介绍的是采用现今先进的 CFD 方法,以一款汽车用冷凝器风扇的叶片为例,进行探索性的流场分析 与改进设计研究。

1 叶片的 CFD 流场分析

1.1 对象描述 该风扇总成的整体三维图如图 1 所示。叶片直径为 250mm,材料为 PP,其技术要求:在静压 p=-50Pa

(风机进口处的压力比周围空气低 50Pa),转速为 2600r/min 的情况下,风扇总成在一个标准大气压、温度为 20℃、相对湿度为 50%的空气,用标准电机在 12V 的电压下进行送风测试时,其送风量应≥900m3/h,标准电 机工作电流应≤7A。

图 1 分析对象——风扇总成的三维图

1.2 划分网格 计算流体力学作为工程应用的有效工具,所面临的关键技术之一就是生成网格的质量的好坏,它直接影响

到模拟结果的精度和所耗用的 CPU 时间。在计算敏感区域(壁面附近、尾流块、外形曲率大的表面)参数变 化梯度大,如果网格太稀疏,则不能捕捉到流场的重要信息,造成误差大,甚至解不能收敛,故需取较密的一 些网格;而在非计算敏感区域参数变化梯度较小,如果网格太稠密,则所耗用的 CPU 时间长,故应取较稀一 些的网格。因此,应根据需要安排网格疏密。另外,曲线应尽量光滑,不能过分扭曲。在 CFD 的实际应用中,

1

离心通风机安装施工工艺标准(完)

离心通风机安装施工工艺标准 (标准编号) 1. 适用范围 本工艺标准适用于风压小于或等于0.01~0.015MPa的各类离心式通风机的安装工程。 2. 施工准备 2.1 技术准备 2.1.1 安装前,应掌握有关设备安装的技术资料,包括设备参数表,施工图纸,供货商提供的安装 或装备详图,安装运行和维护手册,基础要求、载荷、紧固件有关资料等; 2.1.2.有关施工标准规范 (1)《压缩机、风机、泵安装工程施工及验收规范》GB50275-98 (2)《化工机器安装工程施工及验收通用规范》HG20203-2000 (3)《化工设备安装工程质量检验评定标准》HG20236-93 (4)《一般用途离心通风机技术条件》GB/T13275-91 2.2 作业人员 2.2.1 参加离心通风机安装作业人员主要包括设备安装工程师、钳工、电工、电焊工、气焊工、起 重工、架子工等,人员数量根据工程量大小和工期要求于配置。 2.2.2 上述各作业工种人员必须经过技术培训并经考试合格,持相关作业的上岗操作证。 2.3 设备、材料的检查、验收。 2.3.1 设备验收:安装离心通风机前,应由厂家,业主(总承包商,工程监理)安装单位共同对设 备进行开箱验收。将现场的实物与装箱清单核对。随机文件及配件应齐全,将破损件,缺件填写在开箱记录清单上。 2.3.2 施工用的辅助材料如型钢、电焊条、垫铁、地脚螺栓等,应使用厂家指定产品,非指定产品 必须要求材料供应商提供材料的材质证明及合格保证。 2.3.3 风机润滑油(脂)等应按风机说明书要求选用,一般由建设单位供应。 2.3.4 风机备品备件应按原设备装配图型号选用,并应对材质外观质量、尺寸等进行测量检查。 2.4 主要机具 2.4.1 施工机具:吊机,卷扬机、倒链(根据风机重量、安装位置等选用)、电焊机、电气焊工具、千斤顶、各类扳手、拉马、铁锤、铜棒等。 2.4.2 测量器具:水准仪、框式水平仪、游标卡尺、塞尺、钢板尺、百分表、线坠、连通管等。 2.5 作业条件 2.5.1 图纸会审、技术交底已进行,安装方案已经批准。 2.5.2 风机基础施工完毕并符合中交条件。 2.5.3 设备具备交付条件,备品、备件、专用工具能满足安装和试运要求。 2.5.4 施工道路和水电等满足施工要求。 2.5.5 各类施工机具,测量器具等可满足施工要求。 3. 施工工艺

火电厂风机喘振及失速分析

火电厂风机失速及喘振分析 【摘要】风机是电厂锅炉的主要辅助设备之一,是火力发电厂不可缺少的一部分,其所消耗的电量约占电厂总发电量的2~3%。随着用电量的不断增长和能源问题的出现,电厂风机运行的安全性越来越为人们所重视,其运行状况的好坏直接危及到整个机组的安全运行,严重影响火力发电厂的经济效益。本文重点针对电厂风机的喘振失速问题进行机理分析,并提出了运行处理及防范措施。 【关键词】风机失速喘振不稳定工作区运行处理预防 1.风机简述 1.1离心式风机和轴流式风机比较 风机主要有离心式和轴流式两种。离心式风机具有结构简单、运行可靠、效率较高、制造成本较低、噪音小等优点。但离心风机的容量受到叶轮材料强度的限制,不能随锅炉容量的增加而相应增大;而轴流式风机具有容量大,且结构紧凑、体积小、重量轻、耗电低、低负荷时效率高等优点,但轴流风机结构复杂,制造精度要求高。 鉴于轴流式风机的优点,大容量机组均选用轴流式风机。 1.2轴流式风机的运行调节 轴流式风机的运行调节有四种方式:动叶调节、节流调节、变速调节和入口静叶调节。动叶调节是通过改变风机叶片的角度,使风机的曲线发生改变,来实现改变风机的运行工作点和调节风量。这种调节经济性和安全性较好,每一个叶片角度对应一条曲线,且叶片角度的变化几乎和风量成线性关系。 节流调节的经济性很差,所以轴流式风机不采用这种调节方式。 变速调节是最经济的调节方式,但需要配置电机变频装置或液力偶和器。 进口静叶调节时系统阻力不变,风量随风机特性曲线的改变而改变,风机的工作点易进入不稳定工况区域。 2.风机失速与喘振机理 2.1失速机理 轴流式风机其工作原理是基于叶翼型理论(如图a):当气流以某一冲角α进入叶轮时,由于沿气流流动方向的两侧不对称,使得翼型上部区域的流线变密,流速增加,翼型下部区域的流线变稀,流速减小;因此,流体作用在翼型下部表面上的压力将大于流体作用在翼型上部表面的压力,结果在翼背上产生一个升力,同时在翼腹上产生一个大小相等方向相反的作用力,使气体排出叶轮呈螺旋形沿轴向向前运动。与此同时,风机进口处由于压差的作用,使气体不断地被吸入。 a、风机正常工况时的气体流动状况 b、风机脱流工况时的气体流动状况 动叶可调轴流风机,冲角α越大,翼背的周界越大,则升力越大,风机的压差越大,风量越小。当叶片冲角α达到临界值时,气流会在叶背尾端产生涡流区,即所谓的脱流工况(失

基于Fluent轴流式风机内部流场分析

36 為扛科技2018年?第6期 基于Fluent轴流式风机内部流场分析?安徽理工大学机械工程学院代以吴宪陈鸿宇杨文杰 以某型号轴流式风机为研究对象,用Gambit构建出轴流 式风机内部流场分析的有限元模型,将模型导入Fluent,设 置分析条件和边界条件后求解,得出风筒出口处的压力与速 度云图,并通过计算得出轴流式风机的各项性能指标。 风机使用面广,种类繁多,在工业生产中利用风机产生的 气流做介质进行工作,可实现清选、分离、加热烘干、物料输 送、通风换气、除尘降温等多种工作,渐渐成为人们生产生活 中不可或缺的动力机械设备。风机内部形成复杂的湍流流场,所以为了设计出满足实际生产生活要求的风机,就需要对风机 内部流场进行有限元分析,以获得风机各项功能指标。 1建立有限元模型 本文选取某型号轴流式风机进行流场分析,在solidworks中脸翻,翻结构雜如表1所示〇 轮毂比径向间隙叶片数叶片安装角出风口直径电机转速 0.463mm S53。1100mm2920r/min 表1 在Gambit中建立轴流式风机流场分析的有限元模型。在划 分网格时,由于轴流式风机内部流道结构复杂,集流器进口和 风筒出口处的结构较为简单,所以需要将整个流道划分成不同 区域,另外,叶轮处是旋转区域且存在叶片空间扭曲等复杂流 道,需要对该区域单独划分并加密处理。因此采用非结构性网 格和结构性网格相结合的方法进行网格划分。轴流式分级计算 区域网格的戈扮如图1所示。在设置边界条件时,将集流器进口 处设置为压力入口,风筒出口设置为压力出口,将叶轮区域流 体运动类型设置为动参考系模型(MRF),该区域的壁面边界 条件类型?*为旋转壁面(Movingwall),旋转轴为X轴。然后 导出mesh文件。 2 Fluent求解 打开FhientH维求解器,导入mesh文件,检查网格,體模型材料为空气,采用标准的k-e模型作为计算模型,环境压强 设为101325 Pa,重力影响忽略不计,设置旋转轴的转速为2920 r/min,进行求解0 图1计算区域网格划分 图2风筒出口处动压云图 图4风筒出口处静全压云图 -0.6-0.4-0.200.2 0.4 0.6 图6风筒出口径向速度云图 3结果分析 图3风筒出口处静压云图 图5风筒出口轴向速度云图 图7风筒出口切向速度云图动酿现的敗流速度的大小,由图2可以看到,动压在中 心位置很低,沿径向渐渐变高。另外风筒内壁处存在厚度较薄 的蓝色的动压低压区,这是因为在壁面处有边界层,最底层气 流速度为0。同样因为导流叶两侧同样存在边界层,在其作用 下,导致高压区域不连续,呈现扑对称的低压区域。静压为气 流团内部的压力,由图3可以看到,静压同样沿径向渐渐变高,但是由于叶顶高速气流碰撞到壁面后,气流速度降低,甚至反 向。气流在此挤压收缩,因此静压急剧提升,会出现风筒内壁 处静压明显増大的现象。总压为动压与静压之和,由于平均动 压远大于静压,因此总压呈现与动压相似的压力分布,如图4所不〇 由图5可知,轴向速度在中心处较小,沿径向方向渐渐增 大。同样地,由于边界层的存在,在外风筒内壁处,形成了很 薄的,速度很低的气流层。同动压云图一样,由于导流叶的作 用,云图呈现对称且不连续性。径向速度反映的是出口气流的 横向流动,而切向速度则反映了气流绕风机轴线(下转120页 )

轴流风机特点 。参数

一.HTF(GYF)系列消防高温排烟轴流通风机概述、特点 (1)HTF(GYF)系列消防高温排烟轴流通风机,由上海交通大学和上虞市亿通风机有限公司联合研制共同开发,具有性能优良,耐高温性能良好,效率高,占地比离心风机少,安装方便等特点。 (2)HTF(GYF)系列消防高温排烟轴流通风机经“国家消防装备质量监督检验中心“检测合格,其性能达到国内领先水平,经全国三十多个省市的消防部门认可。 (3)耐高温性能优良:风机测试符合GBJ45-82消防规范标准要求,风机采用独特设计,耐高温电机内置,配置电机冷却系统,能在300氏摄度高温条件下连续运行100分钟以上,100氏摄度温度条件下连续20小时/次不损坏,广泛应用于高级民用建筑,烘箱,地下车库,隧道等场合; (4)适用范围广:可以根据高级民用建筑的不同要求,采用变速或多速驱动形式,心达到一机两用(即常用通排风和消防时高温排烟)的目的;叶型分为轴流式(HTF(GYF)-I,II)和混流式HTF(GYF)-IG,亦可制作屋顶式,消音式。 (5)效率高:本系列风机采用先进的CAD软件经多目标优化设计研制开发的新产品,以实测表明风机效率大于80%,部分大机号大于85%,并具有效率曲线平坦的特点,有利于节能; (6)安装方便,占地较离心风机少:该风机基本形式为轴流式风机或混流式风机,可直接与风管连接或墙壁安装,安装形式可采用垂直或水平式。很大程度上节省了占地面积。

三.HTF(GYF)-I型消防高温排烟轴流风机参数表

四.HTF(GYF)-II型双速消防高温排烟轴流通风机性能参数表(2)

五.HTF(GYF)-I,II系列消防高温排烟通风机外形及安装尺寸表

离心式风机典型安装工艺

离心式风机典型安装工艺 一、结构组成 1、入口风箱; 2、集流器; 3、叶轮; 4、外壳; 5、轴承及传动装置; 6、 调节装置(转动导叶调节挡板;变频调节);7、电机。 二、安装前的检查与准备 1、设备清点、检查:检查风纪名称、型号、机号、传动及支承方式、回转方 向、风口位置等是否和图纸相符。 2、叶轮:检查叶轮旋转方向、弯曲方向是否与设备技术规定相符;叶片焊接 缺陷检查;铆接质量检查;叶轮轴向径向跳动不大于2mm。 3、外壳:焊接无缺陷;法兰面平整;螺栓孔分布均匀合理;进出风口与叶 轮一致并符合技术规定。 4、基框:基框地面平整;地脚螺栓孔与设计相符合与基础相符合。 5、主轴:弯曲检查;过度区圆弧;无裂纹;键槽与键两侧无间隙顶部10-40 丝。 6、轴承和轴承座:轴承牌号;轴承游隙合适;轴承与轴的装配;轴承与轴承 座孔德配合和接触合适;油箱密封严密。 7、调节挡板:法兰面平整;螺栓孔与机壳法兰面的螺孔匹配;开关灵活可靠; 开度指示正确清晰。 三、安装 基本原则:尽可能组装成组件,再就位安装。 1、安装程序:①基础准备—②下机壳—③主轴组件—④地脚螺栓二次灌 浆——⑤地脚螺栓拧紧——⑥轴水平复查——⑦上机壳——⑧集流器

——⑨调节门——⑩电动机——⑾二次灌浆——⑿地脚螺栓终紧——⒀找正复查 2、主轴组件安装: 将已经划好纵横中心线的基础清理干净,摆放地脚螺栓和垫铁。组件就位,检查调整基框中心对准基础中心线,同时用调整垫铁的办法,使基框呈水平状态。待标高适当时穿上地脚螺栓。 主轴找中心用移动轴承基框的纵横位置来调整。调整时必须水平移动,使主轴中心与基础中心线重合,同时用调整垫铁的办法,找主轴水平直到偏差在0.1mm/m以下;检查轴承箱的横向水平偏差值在0.4mm/m以下。主轴水平找正后,将各垫铁组装好,拧紧地脚螺栓,用手锤检查递减螺栓和垫铁组,使其吃力均匀,再对主轴水平和轴承箱或轴承座的纵横水平进行复查;检验合格后主轴组件找正初步完成,可进行二次灌浆。待二次灌浆强度达到7%以上时,再次拧紧地脚螺栓,复查主轴水平。 3、机壳安装 机壳下半部在机壳就位前先就位。主轴组件安装结束后,找正机壳下半部,再安装机壳上半部。上下机壳法兰面加好密封垫料,拧紧螺栓。找正时先找机壳垂直度,再以机壳背面中心密封环与轴相配合的径向间隙和集流器的位置为准找正风机壳。调整叶轮后盘与机壳间隙时,注意保证集流器与叶轮之间的轴向插入深度。 机壳安装要点:保证机壳垂直;出入口角度符合设计要求;转子穿过机壳轴封处的径向间隙四周均匀;轴封填料与轴接触的密封面不得有缺损;机壳地脚螺栓按设计力矩值紧固;需预留膨胀位置的机壳,必须保证机壳底板

喘振与失速区别

谁知道风机失速、喘振、抢风都什么意思,三者有什么关系?我在网上查过,但都没看太明白,望不吝赐教。 失速是风机本身特性引起的 喘振是风压由于管道压力的滞后导致与风机出口压力周期性变化,就来来回倒腾 抢风如这个词,两台风机不是你出力大就是我大,搞的最后两败俱伤。 我的理解 轴流风机的喘振与失速是不同的情况可以简单概括如下: 喘振一般发生在性能曲线带驼峰的轴流风机低负荷运行时; 失速一般发生在动叶可调轴流风机的高负荷区。主要是动叶指令太大导致,叶片进风冲角过大引起叶片尾部脱流产生风机失速带驼峰 抢风是当并联轴流风机中的一台发生喘振或失速时人们的一般性叫法。 喘振是指当风机处于不稳定工作区运行,可能会出现流量、全压的大幅度波动,引起风机及管路系统周期性的剧烈波动,并伴随着强烈的噪声。 避免喘振主要采用合适的调节方式 抢风是指风机并联运行中有时会出现一台风机流量大,另一台流量特别小,稍加调节情况相反 避免抢风主要有: 1。不采用不稳定性能风机 2.同时在低负荷运行时可以单台运行 3.采取动叶调节 4.开启旁路风

一、风机失速 图1:风机失速 轴流风机叶片通常都是流线型的,设计工况下运行时,气流冲角(即进口气流相对速度w 的方向与叶片安装角之差)约为零,气流阻力小,风机效率高。当风机流量减小时,w的方向角改变,气流冲角增大。当冲角增大到某一临界值时,叶背尾端产生涡流区,即所谓的脱流工况(失速),阻力急剧增加,而升力(压力)迅速降低;冲角再增大,脱流现象更为严重,甚至会出现部分叶道阻塞的情况。 由于风机各叶片存在安装误差,安装角不完全一致,气流流场不均匀相等。因此,失速现象并不是所有叶片同时发生,而是首先在一个或几个叶片出现。若在叶道2中出现脱流,叶道由于受脱流区的排挤变窄,流量减小,则气流分别进入相邻的1、3叶道,使1、3叶道的气流方向改变。结果使流入叶道1的气流冲角减小,叶道1保持正常流动;叶道3的冲角增大,加剧了脱流和阻塞。叶道3的阻塞同理又影响相邻叶道2和4的气流,使叶道2消除脱硫,同时引发叶道4出现脱流。也就是说,脱流区是旋转的,其旋转方向与叶轮旋转方向相反。这种现象称为旋转失速。 与喘振不同,旋转失速时风机可以继续运行,但它引起叶片振动和叶轮前压力的大幅度脉动,往往是造成叶片疲劳损坏的重要原因。从风机的特性曲线来看,旋转失速区与喘振区一样都位于马鞍型峰值点左边的低风量区。为了避免风机落入失速区工作,在锅炉点火及低负荷期间,可采用单台风机运行,以提高风机流量 二、风机喘振: 图1:风机喘振 图2:风机喘振报警线

离心风机流场数值模拟

收稿日期:2012-04-13 作者简介:李照军(1965—),男,湖北枣阳人,助理工程师,2012年毕业于大同煤炭职业技术学院,现从事矿井通风与安全工作。 离心风机流场数值模拟研究 李照军 (大同煤矿集团轩岗煤电有限责任公司,山西原平034114) 摘要:应用计算流体力学软件Fluent 建立了离心风机内部流场三维数值模型,模拟了离心风机内部压力、速度分布变化。将模拟结果与试验结果进行了对比,验证了数值模拟模型的可行性。研究表明:气体在叶轮内流动速度随叶轮半径的增加而增大,从风机进口经过风机叶轮通道到离开风机,静压逐渐增加。关键词:离心风机;数值模拟;流场中图分类号:TD441.1 文献标志码:B 文章编号:1003-0506(2012)09-0017-02 风机是广泛应用于国民经济各行业的一种通用 流体机械。据统计,我国各类风机和泵的耗电量约占我国总发电量的1/3,仅工业用通风机的耗电量就占我国总用电量的5%左右,如果再加上日常生活用的各类风机,它在我国电力系统中占有相当大的比例。因此,在目前全球能源紧缺时期,从节约能源、降低噪音污染等角度考虑,设计出高效率的风机有十分重要的意义。 传统的流体机械设计方法是以试验数据、经验公式为基础,对其进行设计。由于结构形式的改变,试验数据只能作为参考,不能准确分析新机型的流场。随着计算机技术和计算流体力学的迅速发展,可方便快捷地计算分析流场,为设计流体机械提供有效手段。同时,优化平台软件的出现,为流体机械的优化提供了有效的技术支持。利用Pro /E 软件建 立风机几何结构模型[1] ,然后通过Gambit 对图进行网格划分,利用Fluent 软件求解离散方程,可以有效模拟离心通风机的流场,计算出通风机的性能参数,并对离心式风机的叶片安装角进行优化设计。 1模型建立与验证 (1)风机模型[2] 。离心风机几何结构模型如图 1所示。风机由叶轮、机壳、进风口组成,叶轮上有10个机翼形叶片。风机体积流量q v 范围为5202 11321m 3/h ,在此选择效率最高的工况点q v =7000 m 3/h ,温度t =20?,黏度μ=18.08?10-6 Pa ·s ,密 度ρ=1.205kg /m 3 ,特征长度L =1.35m ,进口速度 v a =12.23m /s ,转速n =2900r /min 。 图1离心风机几何结构模型 (2)数学模型[3]。采用标准湍流模型模拟离心 风机内三维流场。 (3)边界与条件[4]。进口处采用压力入口边界条件,出口边界采用压力出口边界条件,其余壁面均取壁面边界条件。 (4)划分计算网格[5]。考虑到风机结构的复杂性,用非结构化网格对进风口、叶轮、蜗壳区域分别进行了网格划分,对流场参数梯度变化较大的区域进行了网格加密,以求更好地模拟流场分布。整个风机流场计算区域划分网格数共计28万个,网格划分情况如图2所示 。 图2网格划分示意 · 71·2012年第9期中州煤炭总第201期

离心风机CFD模拟及改进

2005 Fluent 中国用户大会论文集 由于CFD计算可以相对准确地给出流体流动的细节,如速度场、压力场、温度场等特性,因而不仅可以准确预测流体产品的整体性能,而且很容易从对流场的分析中发现产品和工程设计中的问题,所以在国外已经逐步得到广泛的应用。另外,跨学科组合优化设计方法也已经成为复杂叶轮产品的设计平台。 如今,CFD技术运用于风机的实例在我国已不少见,但由于计算机计算能力的限制,模型过于简单。如单独一个离心叶轮的流道或单独算一个蜗壳;或运用一个流道与蜗壳迭代计算的方法研究风机内部流动,上述模型均忽略了由于蜗壳型线的非对称而导致叶轮各叶道流动呈现的非对称流动特征,而且从离心风机通道内流场分析来看,各部件间的相互影响很严 重,所以,必须充分考虑它们之间的相互影响,不能孤立地分别研究[2]。 本文应用Fluent流动分析软件,计算某型号离心通风机全流场,详细得到通风 机内部流场流动情况,并根据气动流场,对叶轮前盘 形状和蜗壳出口部位等进行优化设计,同 时,运用多学科优化平台软件OPTIMUS集成流体计算软件FLUENT,优化计算通风机进口型线,比较集成优化型线与单独用Fluent 反复计算的结果,两者基本接近,说明集成优化是可信的。 将流动区域分为三部分:通风机进口部分、叶轮和蜗壳。进口部分和蜗壳是静止元件,叶轮转动,采用gambit进行参数化建模。整个通风机的网格数为80 万,网格采用四面体和六面体混合的非结构网格技术。 气体在通风机内流动时,它的气动性能在很大程度上由它本身的造型决定。由于流道形状、哥氏力和粘性力的影响,通风机内的气体流动十分复杂。一般认为气流在叶轮内的相对运动和在静止元件内的绝对运动为定常流,而且通风机内的气体压强变化不大,可忽略气体的压缩性。因此,通风机内的流动是三维、定常、不可压缩流动。求解相对稳定的、三维不可压缩雷诺平均N-S方程,湍流模型采用标准的εκ?两方程模型,采用一阶迎风格式离散方程,用SIMPLE方法求解控制方程。在OPTIMUS提供的优化算法中,采用序列二次规划算法。 3 数值计算结果与分析 3.1原通风机建模及数值模拟原有离心通风机存在风量不足、风压不均匀等问题,所以首先对原通风机模型进行数值模拟,分析其内部气流流动状况,找出问题所在。图 1 原通风机子午面的速度分布表2 原通风机回转面的速度分布叶轮出口部位的速度分布很不均匀,在叶轮前半部分,叶轮不出风反而进风,所以此处有较多逆流存在。观察叶轮子午面上速度分布如图1所示,可以看到叶轮出口明显的逆流现象。风机出风口有较多逆流现象,如图2所示。通过上述流场仿真计算,可以确定原通风机的气动性能很不好。分析气动流场,认为性能差的原因主要基于三个方面:1叶片进口部位缺乏导流部分,气体流动的流线不能折转,所以造成叶片前半部分压强低,产生逆流。由于叶轮出口有较多逆流,导致进入蜗壳的气流速度不均匀。2原模型叶轮采用前向叶片,叶轮的前盘采用平前盘。平前盘制造简单,但对气流的流动情况有不良影响[3]。3通风机蜗壳出口的面积过大,所以在蜗壳出口处压力过低而产生较多的逆流。3.2通风机改型优化计算优化是对通风机改型以得到较好