超精密表面抛光材料去除机理研究进展

第49卷第17期 2004年9月评述

超精密表面抛光材料去除机理研究进展

徐进雒建斌路新春张朝辉潘国顺

(清华大学摩擦学国家重点实验室, 北京100084. E-mail: jinxu618@https://www.360docs.net/doc/b41783951.html,)

摘要化学机械抛光(Chemical-Mechanical Polishing, 简称CMP)是目前提供全局平面化最理想的技术,

在超精密表面加工领域得到了大量研究和应用. 概述了超大规模集成电路(Ultra-large Scale Integration,

简称ULSI)多层布线中硅片、介电层和金属材料以及磁头/硬盘片化学机械抛光材料去除机理的研究现

状和发展趋势, 重点评述了化学机械抛光过程中抛光液研磨颗粒与抛光片表面间相互作用机制, 并提

出了材料去除机理的研究方法.

关键词CMP材料去除机理 磨损ULSI计算机硬盘

在电子产业中, 起先导作用的两个行业是微电子产品和计算机制造. 它们相辅相成, 相互促进, 使得其高速发展, 呈现出高集成度和高性能化的发展趋势, 从而对许多部件表面提出了前所未有的特殊要求. 如计算机硬盘要实现77.5~155 Gb/cm2的存储密度, 要求盘片的表面波纹度W a<0.1 nm, 粗糙度R a<0.05 nm. 另外, 大规模集成电路的线宽不断下降, 并向结构立体化、布线多层化发展. 根据美国微电子技术发展构图[1], 特征线宽到2011年将减小到0.05 μm, 同时将开始使用450 mm晶片. 并要求如此大尺寸晶片表面具有纳米级面型精度和亚纳米级表面粗糙度, 同时要保证表面和亚表面无损伤, 已接近表面加工的极限. 要实现如此尖端的技术突破, 必须深入探讨超精密抛光表面加工材料去除机理[2]. 作为新一代超精密表面制造方法之一——化学机械抛光(CMP)技术是目前最好的实现全局平面化的工艺技术, 在集成电路[3~5]、计算机磁头/硬磁盘[6,7]等超精密表面加工领域得到了大量研究和广泛应用. 但由于传统的加工理论已不适用于解释抛光加工中的诸多现象, 人们对加工过程中的材料去除的科学规律仍缺乏深入的了解, 严格来说, CMP材料去除机理目前仍不完全被认识1). 开展这方面科学问题的研究, 不仅有助于揭示在电子产品极限制造条件下出现的新规律和新机制, 而且对探索制造新原理和新方法有重要理论意义. 本文概述了ULSI多层布线中硅片、介电层和金属材料以及磁头/硬盘片化学机械抛光材料去除机理的研究现状, 并重点阐述了化学机械抛光过程中抛光液研磨颗粒与抛光片表面间的相互作用机制, 以期在揭示超精密表面材料去除机理及抛光工艺研究中具有借鉴意义.

1集成电路(IC)制造中的CMP

1.1硅片

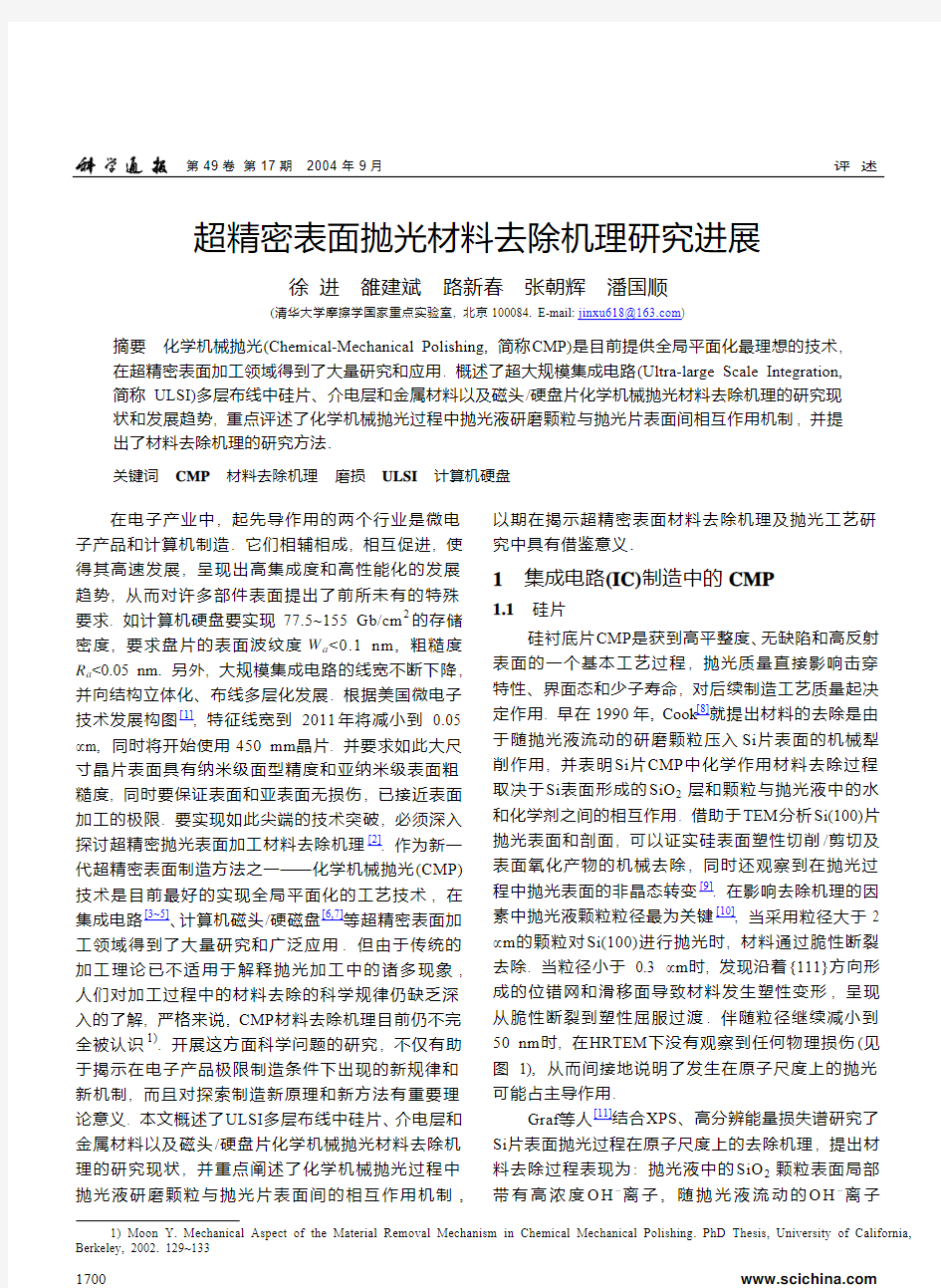

硅衬底片CMP是获到高平整度、无缺陷和高反射表面的一个基本工艺过程, 抛光质量直接影响击穿特性、界面态和少子寿命, 对后续制造工艺质量起决定作用. 早在1990年, Cook[8]就提出材料的去除是由于随抛光液流动的研磨颗粒压入Si片表面的机械犁削作用, 并表明Si片CMP中化学作用材料去除过程取决于Si表面形成的SiO2层和颗粒与抛光液中的水和化学剂之间的相互作用. 借助于TEM分析Si(100)片抛光表面和剖面, 可以证实硅表面塑性切削/剪切及表面氧化产物的机械去除, 同时还观察到在抛光过程中抛光表面的非晶态转变[9]. 在影响去除机理的因素中抛光液颗粒粒径最为关键[10], 当采用粒径大于2 μm的颗粒对Si(100)进行抛光时, 材料通过脆性断裂去除. 当粒径小于0.3 μm时, 发现沿着{111}方向形成的位错网和滑移面导致材料发生塑性变形, 呈现从脆性断裂到塑性屈服过渡. 伴随粒径继续减小到50 nm时, 在HRTEM下没有观察到任何物理损伤(见图1), 从而间接地说明了发生在原子尺度上的抛光可能占主导作用.

Graf等人[11]结合XPS、高分辨能量损失谱研究了Si片表面抛光过程在原子尺度上的去除机理, 提出材料去除过程表现为: 抛光液中的SiO2颗粒表面局部带有高浓度O H?离子,随抛光液流动的O H?离子

1) Moon Y. Mechanical Aspect of the Material Removal Mechanism in Chemical Mechanical Polishing. PhD Thesis, University of California, Berkeley, 2002. 129~133

评 述

第49卷 第17期 2004年9月

图1 Si(100)在粒径50 nm 的SiO 2抛光液中抛光后剖面

HRTEM 照片[10]

转移到硅片表面并发生反应, 导致硅片表面的硅反向键断裂, 从而实现硅材料的去除. Liu 等人的研 究[4,12]表明Si 片表面抛光是一个复杂的多相反应, 主

要包括: 抛光时吸附在抛光垫表面上的活性成分与硅原子在表面进行氧化还原反应; 高速运动的SiO 2颗粒与抛光垫对硅片表面摩擦, 磨去反应产物进入抛光液中被带走, 以上两个过程的平衡和综合效应决定了总去除率和抛光质量. 1.2 介电层

目前, 在ULSI 中通常采用SiO 2作为介质材料, 针对二氧化硅抛光机理已得到了大量研究[13~15] 1). 与Si 片的抛光相似, 抛光液颗粒粒径与材料去除机理密切相关. Mahajan [13]等人在实验基础上研究了当粒径从0.2 μm 增加到1.5 μm 时对去除机理的影响, 提出随粒径的增加材料的去除从表面积控制模型向颗粒犁削模型过渡, 并合理解释了浓度变化对抛光率的影响. 可是, 针对目前通常采用的小粒径(<100 nm)颗粒, 材料去除机理却呈现两种解释. 首先, 以Tomozawa [14]和Lei 1)等为代表提出抛光过程中研磨颗粒与氧化层间的摩擦作用导致SiO 2层的塑性变形随

着温度升高变形加剧, 在塑性变形过程中伴随氧化物发生水合作用, 较软的水合氧化物层随后因颗粒的犁削作用而去除; 其次, Hoshino 等人[15]提出SiO 2

层与颗粒反应形成大量化学键连接, 在机械作用下晶片表面的化学键Si-O-Si 被破坏, 导致硅原子离开抛光片表面以实现材料去除.

近年来, 因为低介电常数k 材料良好的机械性能、热稳定性和热传导性能, 部分研究者已致力于低介电常数k 材料代替SiO 2的研究[16~18], 比如聚合物材料、有机/无机混合物, 他们发现这些材料的去除机

理具有相似性, 即: 抛光液中润湿剂和活性成分颗粒接触抛光表面后被表面吸附, 并逐渐渗入表面, 同时发生化学反应, 导致表面钝化或弱化; 抛光液的剪切和抛光液颗粒的研磨作用去除表面改性层(钝化或弱化层), 去除产物脱离抛光表面随抛光液排出.

1.3 金属层

金属抛光机理与SiO 2抛光不同, 金属抛光过程不但受金相/微观结构变形过程影响, 而且抛光液成分更为复杂, 从而使金属去除机理研究愈加困难. 因为在工业和实验条件下有大量可供参考的金属W 抛光的数据, 并且W 的磨损性能与其他塑性金属的磨损行为较相似, 所以有关金属W 的抛光机理研究最具有代表性[19].

Kaufman 等人[20]早在1991年就提出W 表面与抛光液间的化学反应生成表面膜, 薄膜达到一定厚度后停止增长, 形成自息性钝化层, 抛光片表面凸出部分与抛光垫接触区之间的机械犁削去除钝化层, 被磨除部分从表面附近去除. 最近, 有关金属抛光机理的大多数分析和模型建立均以此为基础[21,22]. 可是该模型仅基于宏观分析, 没有深入微观过程的讨论. Anantha [23]在蠕变变形动力学基础上进行了金属 W-CMP 材料去除机理的微观结构研究, 观察到抛光

过程对金属晶粒结构和取向的影响, 外界应力作用诱导表面原子和空穴沿晶界的迁移和扩散控制了薄膜变形, 一旦该变形超过材料的临界值, 材料脱离抛光表面, 从而说明抛光中表面氧化膜形成后, 材料的研磨去除主要受原子尺度的微观结构过程控制. 与此类似, Kneer [24]等人还提出化学腐蚀引起的晶内断裂是W 抛光材料去除的主导因素. 为了验证颗粒犁削和晶内断裂等材料去除机理, Stein 2)进行了大量的AFM 和TEM 观察, 结果表明晶间断裂和机械研磨都不可能是W 抛光过程中的主要去除机理. 在考虑颗粒吸附作用基础上, Asare [25]提出了另一种去除机制, 表明在一定条件下纳米尺度的金属氧化物颗粒累积在金属抛光表面形成氧化物膜, 颗粒在碰撞过程中与氧化物间发生异质吸附而实现氧化物膜的去除.

近几年来, 在ULSI 制造中出现W 被Cu 代替的趋势, 相应已有大量相关的Cu 抛光机理的研究[26~30]. 钝化层形成理论同样适合于Cu 的抛光[26]. 可是, Cu

1) Lei S, Mechanical interactions at the interface of chemical mechanical polishing. PhD Thesis, Georgia Institute of Technology, 2000. 63~85 2) Stein D. Mechanistic, Kinetic, and Processing Aspects of Tungsten Chemical Mechanical Polishing. PhD Thesis, University of New Mexico, 1998. 119~164

第49卷第17期 2004年9月评述

与W的抛光有所不同, 它在低pH值抛光液中和非钝化条件下也能进行抛光[27]. Li[28]比较了Al2O3和SiO2颗粒对Cu抛光的行为, 发现材料的去除决定于颗粒硬度和抛光表面膜硬度, Al2O3抛光液的抛光率随抛光表面膜硬度而变化, 机械磨损占主导因素, 而SiO2抛光液却与薄膜的硬度没有直接关系, 其去除机理更复杂. Liang等人[29]进一步对SiO2抛光液抛光的Cu 表面分析, 推测出基于化学作用的两种抛光机理: 第一, 在碱性溶液中, 表面钝化膜形成, 抛光颗粒与抛光垫间的机械能激发了氧化物膜的表面能, 破坏了铜氧化物的键连接, 部分铜氧化物溶解在抛光液中; 第二, 抛光过程中形成纯铜表面, 表面能受机械作用激发, 铜键断裂, 铜原子在抛光液中很快被氧化为Cu2O, 然后随抛光液排出. Wei[30]在此基础上进行更深入的分析, 提出在低浓度抛光液中, 形成了Cu2O 表面膜, 每个氧原子可以带走2个Cu原子, 产生了较快的去除率, 而高浓度抛光液中则形成CuO, 每个氧原子仅带走1个Cu原子, 因此降低了去除率.

可以发现, 上述Cu-CMP材料去除机理的研究仅涉及某一方面或几方面因素, 不能真实反映CMP过程. Gotkis等人[31]填补了去除率研究方面的一些空白, 提出: RR = k chem?(RR mech)0+ k mech?(RR chem.)0.式中RR表示去除率, (RR mech)0和(RR chem.)0分别表示表面材料在没有任何化学辅助作用下的纯粹研磨磨损和没有研磨作用发生下纯粹的化学溶解, k chem和k mech分别表示抛光表面化学改性和机械作用影响系数, k chem和k mech 随着抛光液成分和浓度、抛光工艺参数和抛光材料等因素的变化而变化, 材料去除机制也因此不同. 该模型为从不同角度讨论Cu-CMP过程提供了思路, 根据k chem和k mech的变化可以得到不同的抛光区域. Steigerwald[32]根据抛光率随腐蚀剂浓度和压力的变化将抛光分为两个区域: 溶解率饱和区与研磨率饱和区. 在低浓度时, 抛光去除率受铜和表面形成的氧化铜的溶解率限制, 化学作用占主导因素; 而在高浓度时, 抛光率受表面研磨率限制, 机械摩擦占主导因素. 而Luo[22]则根据去除率随颗粒质量浓度的变化划分为3个区域: 化学腐蚀控制的去除率快速增加区, 机械研磨作用控制的线形增长区和饱和区.

因为钽(Ta)在铜互连线IC制造中的较好阻挡效果, Ta的CMP机理已得到越来越多的研究. Ta的去除机理与其他金属材料类似, 主要表现为表面钝化层的形成和去除[33]. 可是, 抛光液pH值的影响尤其显著, pH值的变化可能引起表面钝化膜物理或化学性能变化[34,35], 也可能导致研磨颗粒与Ta表面膜静电相互作用的变化[36], 去除机理也随之改变.

2 计算机磁头/硬磁盘加工中的CMP

在计算机硬盘中, 磁头、磁盘的表面粗糙度、波纹度和纳米划痕不仅影响磁头的飞行稳定性, 而且影响表面的抗腐蚀性. 下一代磁头要求表面粗糙度和波纹度达到埃量级时, 已接近抛光加工的极限, 该方面的研究技术和理论都是国际公认的难题. 同时, 该领域研究的保密性极高, 有关其表面材料去除机理研究的报道极少. 在硬盘片抛光研究方面, 雒建斌[7,37]和马俊杰1)等人研究了固体颗粒尺寸、抛光液组分对Ni-P合金表面层抛光性能的影响, 在AFM观测(见图2)和AES分析基础上推测了材料去除机理: 首先Ni-P表面被抛光液中的Fe3+氧化剂氧化, 表面生成一层氧化膜, 使强度降低, 盘片表面脆化, 然后抛光液中的SiO2颗粒磨去氧化层, 如此循环, 由于盘片表面的突起部分首先被去除, 从而实现表面的全局平面化.

3CMP过程的理论分析与计算

数值计算的应力偶模型以及分子动力学模拟可

以克服实验和测试的局限, 在CMP机理研究中得到大量应用, 目前已成为一个活跃的领域. 早在1927年, Preston[38]就提出了第一个机械模型, 建立了材料

图2 商用抛光液抛光后盘片表面的AFM图象1)

1) 马俊杰. 计算机硬盘盘片化学机械抛光的实验研究. 清华大学硕士论文, 2003. 61~68

评述第49卷第17期 2004年9月

去除率与摩擦功之间的经验关系. Warnock[39]在此基础上建立可考虑抛光中多种几何特征, 其在物理学上是合理的, 可是它并未完全揭示磨损机理. Liu 等[40]基于磨粒在抛光垫和硅片之间的滚动运动分析了CMP的磨损机理. Sundararajan等人[2]在假定抛光液腐蚀为主要的去除机理基础上, 计算了CMP过程中的抛光液膜厚度和流体压力, 然而它忽略了嵌入抛光垫表面磨粒的机械磨损. Larsen-Basse和Liang[19]模型指出CMP的主要磨损机理是由抛光液中的颗粒所产生的磨损. Zhang等人[41,42]提出了描述CMP润滑行为的Reynolds方程的数值求解方法, 给出了数值模拟的无量纲载荷、力矩与间隙、旋转角度和倾角等的变化关系, 为材料去除机理研究提供了参考信息.

从上述实验和理论研究可以发现, 几乎所有材料去除机理的研究首先是研究抛光材料或抛光工艺参数的变化对抛光去除率的影响, 然后从中推测出物理或数学模型, 最后再将模型应用于有限的实验中验证. 采用这些模型对揭示CMP加工过程的本质还存在相当的局限性. 迄今为止仍没有能完整描述CMP材料去除机理的模型, 这与不能从大量抛光因素中准确提炼出关联机理的信息密切相关. 因此, 有必要首先对抛光过程中一些本质问题(如颗粒与抛光表面相互作用)进行研究, 然后在此基础上展开对抛光机理的探索.

4 CMP过程中颗粒与抛光片表面相互作用

无论集成电路中Si衬底、介电层、金属层, 还是计算机磁头/磁盘, 尽管它们的抛光机理均未得到清楚的认识, 可是, 在没有氧化剂条件或没有研磨颗粒条件下的抛光液中进行试验都表明不可能得到要求的抛光去除率, 从而说明机械作用在全局平面化中的重要作用. CMP过程中的机械作用通常在两种典型的接触模式[43,44]下存在, 即流体动力学模型和固体/固体接触模型. 当抛光表面承受压力较小、相对速度较大时, 在抛光垫与抛光片表面间形成一层薄流体膜, 抛光液中固体颗粒大小(纳米尺度)比流体膜厚度(微米尺度)小得多, 大部分颗粒对材料去除没有贡献, 材料去除主要由悬浮在抛光液中颗粒的三体研磨和抛光液的化学腐蚀作用. 当压力较大、相对速度较小时, 被抛光表面片与抛光垫表面相互接触, 两体和三体磨损同时存在. 如图3[45]所示, 在两体磨损中, 嵌入抛光垫表面的颗粒的犁削效应实现材料去除, 在抛光垫与抛光表面未接触区的凹陷处的颗粒不会嵌入抛光垫, 它不起作用或者发生三体磨损, 相对于在抛光片/抛光垫接触区发生的两体磨损而言, 三体磨损的材料去除量可以忽略.

在这两种接触条件下, 抛光高速旋转下的颗粒和抛光垫粗糙峰与抛光表面间的材料去除磨损机制主要包括磨粒磨损、粘着磨损、冲蚀磨损、腐蚀磨损[44]. 在CMP过程中, 当抛光件与抛光垫间存在相对速度, 镶嵌在抛光垫或片子表面的颗粒沿抛光片表面的移动磨损表面, 移动包括滑动和滚动. Liang 等人[45]已观察到颗粒在片子表面滑动和滚动痕迹. 提出颗粒在片子表面上滚动时, 尽管只有粘着磨损发生, 然而粘着磨损和磨粒磨损是CMP过程的主要磨损机制. 决定嵌入表面的颗粒是否移动, 它取决于诸多因素, 包括颗粒和基体的变形、相对速度、粘着力、表面硬度和摩擦系数等. 决定颗粒在表面是滚动还是滑动同样是非常重要的, 以便于确定CMP过程中发生的磨损机理. 并非所有接触抛光片的颗粒都会产生有效的材料去除, 当颗粒在表面滚动时出现粘着磨损, 因为滚动导致的晶片表面材料去除相对较小; 当颗粒是被抛光垫牢固镶嵌至于在抛光片表面滑动时, 颗粒与晶片表面间的相互作用变得显著, 导致抛光表面明显的物理和化学变化, 抛光片表面出现磨粒磨损的材料去除, 该滑动条件主要受颗粒/抛光垫和颗粒/晶片之间的表面摩擦来决定, 除摩擦系数和接触面积外, 还决定于接触界面的法向力, 从而引出了达到有效材料去除率的临界力条件模型[46].

尽管材料磨损去除机理已得到广泛认可, 可是Moon1), Stein和Cecchi[47]和Bielman[48]等人的实验研

究却表明在高质量的抛光表面很少有犁削痕迹发现, 提出材料的主要去除机理不是颗粒对抛光片表

图3 抛光表面与抛光垫接触示意图[43]

1) 见1700页脚注

第49卷第17期 2004年9月评述

面的机械犁削. 另外, 在理论方面, 磨粒磨损要求磨粒先压入表面然后犁削, 然而, 通过理论计算表明, 颗粒压入表面的深度往往在原子量级或更小, 如在常见工艺和参数下, Luo和Dornelf[43]的计算结果为0.07 nm. 在这种尺度下, 材料不可能在分子甚至更小尺度上发生犁削去除, 建立在连续介质力学基础上的犁削去除模型面临挑战. 因此, 采用非连续介质理论来分析分子/原子大小或纳米尺度化学机械抛光机理可能更为合理.

在考虑表面分子结合能基础上, Pietsch[49], Ho-shino[15], Vijayakumar[50]和Zhao[51]等提出了建立在非连续介质理论基础上的材料去除机理, 主要内容包括: 抛光过程中化学反应完全改变了表面原子或分子间的键合能力, 使其变成弱键合分子, 一旦机械作用传递的能量足以断裂弱键合分子所需的能量, 结果表现为表面凸起部分在原子或分子尺度上发生材料去除.

5结论

CMP过程是发生在微纳米尺度上一个动态过程, 是在一定运行条件下诸多因素的综合作用效果. 材料去除机理的研究可能涉及到研磨过程、腐蚀过程、电化学、流体动力学等, 另外, 新材料的层出不穷(如Cu、Cu合金、扩散阻挡层、低k介电层聚合物和有机硅玻璃材料等), 抛光研究已成为一个非常活跃的领域, 这些新材料抛光实质上更加复杂. 这与CMP 的实际应用水平严重失调. 因此, 要实现抛光材料去除机理研究的突破, 可以从以下几个科学问题开展研究:

(1)抛光表面与单个研磨颗粒间的物理化学行为研究. 消除其他因素的耦合效应, 独立研究抛光表面与单个颗粒间的相互作用规律, 如采用AFM技术去研究单个颗粒与抛光表面间的相互作用及其在不同抛光液下对去除率的影响.

(2)抛光表面与研磨颗粒间的粘着和碰撞问题研究. 设计模拟CMP过程的强化实验, 研究发生在纳米尺度下的粘着和碰撞去除机制.

(3)抛光过程中纳米颗粒运动规律的测试研究. 采用先进测试技术, 如采用激发荧光技术在线研究抛光液在抛光片表面的流动规律和颗粒与抛光表面间相互作用.

致谢本工作为“973”计划项目(批准号: 2003CB716201)和国家自然科学基金重大项目(批准号: 50390060)资助项目.

参考文献

1 Hahn P O. The 300 mm wafer ——a cost and technology chal-

lenge. Microelectronic Engineering, 2001, 56: 3~13[DOI]

2 Sundararajan S, Thakurta D. Two-dimensional wafer-scale chemi-

cal-mechanical planarization models based on lubrication theory and mass transport. J of the Electrochemical Society, 1999, 146(2): 761~766[DOI]

3 Liu R C, Pai C S, Martinez E. Interconnect technology trend for

microelectronics. Solid-State Electronic, 1999, 43: 1003~1009[DOI]

4 Liu Y L, Zhang K L, Wang F, et al. Investigation on the final pol-

ishing and technique of silicon substrate in ULSI. Microelectronic Engineering 2003, 66: 438~444[DOI]

5 Swetha T, Arun K S, and Ashok K.Tribological issues and model-

ing of removal rate of low-k films in CMP. J Electrochem Soc, 2004, 151: G205~G211[DOI]

6 Luo J B, Gao F, Hu Z M, et al. Surface finish and performances of

read/write heads by using ultra-fine diamond slurry in polishing process. Int J Nonlinear SCI, 2002, 3 (3~4): 449~454

7 Lei H, Luo J B, Pan Guo S, et al. Chemical mechanical polishing

of computer hard disk substrate in SiO2 colloidal slurry, Interna-

tional Journal of Nonlinear Sciences and Numerical Simulation, 2002, 3:455~459

8 Cook L M. Chemical process in glass polishing. J Non - Crystal-

line Solids, 1990, 120: 152~171[DOI]

9 Stefan J S, Jan A S. Surface defects in polished silicon studied by

cross-sectional transmission electron microscopy. J Am Ceram Soc, 1989, 72(7): 1135~1139

10 Kunz R R, Clark H R, Nitishin P M, et al. High resolution studies

of crystalline damage induced by lapping and single-point dia-

mond machining of Si (100). J Mater Res, 1996, 11(5): 1228~1237 11 Graf D, Schnegg A, Schmolke R, et al. Morphology and chemical

composition of polishing silicon wafer surfaces. Electrochemical Society Proceedings, 2000, 96~22: 186~196

12 刘玉岭, 檀柏梅, 张楷亮. 超大规模集成电路衬底材料性能及

加工测试技术工程. 北京: 冶金工业出版社, 2002. 138~177

13 Mahajan U, Bielmann M and Singh R K. Materials Research Soci-

ety Symposium Proceedings, 2000,566: 27~32

14 Tomozawa, Minoru. Oxide CMP Mechanisms. Solid State Tech-

nology, 1997, 40: 39~53

15 Hoshino T, Kurata Y, Terasaki Y, et al. Mechanism of polishing

of SiO2 films by CeO2 particles. Journal of Non-Crystalline Solids, 2001, 283: 129~136[DOI]

16 Borst C L, Gill W N, Gutmann R J. Chemical-mechanical Polish-

ing of Low Dielectric Constant Polymers and Organosilicate Glasses: Fundamental Mechanisms and Application to IC Inter-

connect Technology. Boston/London: Kluwer/Academic/Publishers, 2002. 71~161

17 Dan T, Fury M. Chemical mechanical polishing of polymer films.

Journal of Electronic Materials, 1998, 27(10): 1088~1094

18 Neirynck J M, Yang G R, Murarka S P, et al. Low dielectric con-

评述第49卷第17期 2004年9月

stant materials-synthesis and applications in microelectronics.

Materials Research Society Symposium Proceedings, 1995, 381: 229~234

19 Larsen-Basse J, Liang H. Probable role of abrasion in

chemo-mechanical polishing of tungsten. Wear, 1999, 233~235: 647~654[DOI]

20 Kaufman F B, Thompson D B, Broabie R E, et al. Chemi-

cal-mechanical polishing for fabricating patterned W metal fea-tures as chip interconnects. J Electrochem Soc, 1991, 138(11): 3460~3464

21 Zhao Y, change L. A micro-contact and wear model for chemi-

cal-mechanical polishing. Wear, 2002, 252: 220~226[DOI]

22 Luo J, Dorfeld D A. Material removal regions in chemical me-

chanical planarization for sub-micron integrated circuit fabrication: coupling effects of slurry chemicals, abrasive size distribution and wafer-pad contact area. IEEE Trans Semiconduct Manuf, 2003, 16(1): 45~56[DOI]

23 Anantha R S, Wang J F. Microstructural and surface phenomena in

metal CMP. Electrochemical Society Proceedings, 1996, 22: 258~ 266

24 Kneer E A, Raghunath C, Raghavan S, et al. J Electrochem Soc,

1996, 143: 4095~4100

25 Asare O K, Khan A. Chemical-mechanical polishing of tungsten:

an electrophoretic mobility investigation of alumina-tungstate in-teractions. Electrochemical Society Proceedings, 1998, 7: 138~ 144

26 Steigerwald J, Zirpoli R, Myrarka S, et al. Metal dishing and ero-

sion in the chemical-mechanical polishing of copper used for patten delineation. Mater Res Soc Symp Proc, ULSI-X, 1995: 55~59

27 Oliver M R. CMP fundamentals and challenges. Mater Res Soc

Symp Proc, 2000, 566: 73~79

28 Li Y, Ramarajan S, Hariharaputhiran M, et al. Planarization of Cu

and Ta using silicon and alumina abrasives- A comparison. Mater Res Soc Symp Proc, 2000, 613: E2.4.1~E2.4.6

29 Liang H, Martin J M, Brusic V. Chemical wear of Cu CMP. Mater

Res Soc Symp Proc, 2000, 613: E2.5.1~E2.5.5

30 Wei David, Gotkis Y, Li H, et al. Copper CMP for dual damascene

technology: some consideration on the mechanism of removal.

Mater Res Soc Symp Proc, 2001, 671: E3.3.1~E3.3.6

31 Gotkis Y, Kistler R. Cu CMP for dual damascene technology:

fundamentals. Electrochemical Society Proceedings, 2000, 26: 253~269

32 Steigerwald J M, Muraraka S P, Ho J, et al. Mechanism of copper

removal during chemical mechanical polishing. J Vac Sci Technol, 1995, B13(6): 2215~2218[DOI]

33 Hariharaputhiran M, Li Y, Ramarajan S, et al. Chemical mechani-

cal polishing of Ta. Electrochemical and Solid-state Letters, 2000, 3(2): 95~98[DOI]

34 Kuiry S C, Sea l S, Fei W, et al. Effect of pH and H2O2 on Ta

Chemical Mechanical Planarization. Journal of The Electrochemi-cal Society, 2003 150(1): c36~c43[DOI]35 Li Y, Babu S V. Chemical Mechanical Polishing of Copper and

Tantalum in Potassium Iodate-Based Slurries. Electrochemical and Solid-state Letters, 2001,4 (2): G20~G22[DOI]

36 Ramarajan S, Li Y, Hariharaputhiran M, et al. Effect of PH and

Ionic strength on chemical mechanical polishing of Tantalum.

Electrochemical and Solid-state Letters, 2000, 3 (5): 232~234[DOI]

37 雒建斌, 雷红, 潘国顺, 等. 一种用于存储器硬盘的磁盘基片抛

光浆料. 中国专利, 2003, No.1 417 278

38 Preston F. The theory and design of plate glass polishing machines.

J Soc Glass Technol, 1927, 11: 214~256

39 Warnock. A two-dimensional process model for chemimechanical

polish planarization. Journal of The Electrochemical Society, 1991, 138(8): 2398~2402

40 Liu C, Dai B, Tseng W, et al., Modeling of the wear mechanism

during chemical-mechanical polishing. J. of the Electrochemical Society, 1996, 143(2): 716~721

41 Zhang C H, Luo J B, Wen S Z. Multigrid technique incorporated

algorithm for CMP lubrication equations. Progress in Natural Sci-ence, 2004, 14(3): 81~84

42 Zhang, C. H., Luo, J. B., Wen, S. Z., Modeling chemical me-

chanical polishing with couple stress fluids. Tsinghua Science and Technology, 2004, 3

43 Luo J F, Dornfeld D A. Material removal mechanism in chemical

mechanical polishing: theory and modeling. IEEE Transaction on semiconductor manufacturing, 2001, 14(2): 112~133[DOI]

44 Ahmadi G, Xia X. A model for mechanical wear and abrasive par-

ticle adhesion during the chemical mechanical polishing process.

Journal of the Electrochemical Society, 2001, 148 (3): G99~G109[DOI] 45 Liang H, Kaufman, Sevilla R, et al. Wear phenomena in chemical

mechanical polishing. Wear, 1997, 211: 271~279[DOI]

46 Zhao B, Shi F G. Chemical mechanical polishing: Threshold pres-

sure and mechanism. Electrochemical and Solid-state Letters, 1999, 2 (3): 145~147[DOI]

47 Stein D J, Cecchi J L. Atomic force microscopy, lateral force mi-

croscopy, and transmission electron microscopy investigations and adhesion force measurements for elucidation of tungsten removal mechanisms. J Mater Res, 1999, 14(9): 3695~3706.

48 Bielman M, Mahajan U, Singh R K. Effect of particles size during

tungsten chemical mechanical polishing. Electrochemical and Solid~state Letters, 1999, 2 (8): 401~403[DOI]

49 Pietsch G J, Chabal Y J, Higashi G S. The atomic-scale removal

mechanism during chemo-mechanical polishing of Si (100) and Si (111). Surface Science, 1995, 331~333: 395~401[DOI]

50 Vijayakumar A, Du T, Sundaram K B, et al. Polishing mechanism

of tantalum films by SiO2 particles. Microelectronic Engineering, 2003, 70: 93~101[DOI]

51 Zhao Y, Change L., Kim S H. A mathematical model for chemi-

cal-mechanical polishing based on formation and removal of weakly bonded molecular species. Wear, 2003, 254: 332~339[DOI]

(2004-02-23收稿, 2004-06-07收修改稿)

模具超精密研磨抛光与焊接

近年来,在世界范围内制造业的竞争变得越来越激烈,企业在尽可能短的时间内高效率, 低消耗的为顾 客提供个性化高品质产品的能力,已成为企业竞争能力的一个标志。模具品质的高低将直接 影响到产品的质量、产量、成本、新产品投资及老产品更新换代要求。那么,如何才能更有 效的提高模具品质呢?也就是说,如何才能让模具在高精度、低成本、高效率条件下,生产 出高品质的合格制件?这与模具表面处理有很大关系,也日益成为各企业关注的焦点。模具 表面处理并不是一个简单的话题,它包括模具抛光与模具焊接等。 模具抛光 众所周知,模具钢需要一个很好的抛光技能来体现材料本质的性能,但抛光问题一直是企 业无法根本解决的一个难题。桥本工业已达到高品质顾客企业所认同的研磨技术的要求。日 益精进的技术,创造出无法仿效的镜面精加工效果,从对使用钢材的建议到微小孔的解决等 问题,及各种形状复杂的精密零件,桥本HASHIMOTO皆可对应。 抛光中遇到的最大问题就是“抛光过度”,抛光过度是指抛光时间越长,模具表面质量越差。发生抛光过度时有两种现象,即“桔皮”和“微坑”,抛光过度多发生于机械抛光。 “桔皮” 不规则、粗糙的表面被称为“桔皮”,产生“桔皮”有许多不同的原因。最常见的原因是由于 抛光压 力过大及抛光时间过长,以及抛光方法不当等。发现表面质量不好,许多人就会增加抛光压力,并延长抛光时间,加上抛光流程的不当,往往会使表面质量变得更差。 “微坑” “微坑”或“砂孔”的形成是由于钢种的非金属夹杂物(杂质),通常是硬而脆的氧化物;在 抛光过 程中从钢材表面被拉出,形成“微坑”或“砂孔”。主要影响因素如下: 1、抛光压力和抛光时长; 2、钢材的纯净度,特别是硬性夹杂物(杂质)的含量; 3、抛光工具; 4、研磨材料。 抛光操作的流程 如何选择研磨和抛光的操作次序,完全取决于抛光操作者的经验及其使用的工具与设备。 材料的特性 对操作程序也有影响。 抛光流程1 考虑加工效率首先要确认加工品的粗糙程度,这个作业要谨慎进行不能有错误,根据粗糙 程度也有不 能作业的可能,确认加工品的粗糙程度然后根据形状选定油石进行抛光,抛光方法的次序是 根据油石的粒

超精密平面抛光工件材料去除量的控制方法

超精密平面抛光工件材料去除量的控制方法 常敏袁巨龙吕冰海赵文宏邢彤 (浙江工业大学机电学院 浙江杭州 310014) 摘要:利用研制的一种采用专家数据库智能控制系统的修正环型超精密平面抛光机对几 种功能陶瓷进行了平面抛光实验。本文认为工件的总去除量是与抛光路径的总长度成正比的,直接控制工件表面的抛光路径总长度要比控制抛光时间能更加精确地控制工件的总去除量。本文分析了修整环型抛光机抛光过程中工件材料的去除函数,材料总去除量与抛光盘转数(即抛光路径长度)之间的关系。提出了采用光栅测量和微机控制技术,将抛光盘总转数的精度控制在±0.4o以内,同时结合合理的加工工艺,保证工件材料去除误差在1nm 以内,获得晶片极高的平面度和理想的无损伤表面。 关键词:超精密抛光平面抛光工件材料去除量抛光路径长度 0 前言 随着各种新型功能陶瓷材料的不断研制成功,以及这些材料在各种高性能电子元器件、光学、信息系统等领域的广泛应用,为了获得各种元器件及设备的高性能,元件和零件的加工质量要求越来越高,达到纳米级或更高的加工精度和无损伤的表面加工质量,既要求工件无划痕、微裂纹、凹坑以及晶格畸变等损伤。这就要求工件在最后精加工阶段,能够微量去除表面形成的变质层和损伤层,保证高的加工质量。 目前,平面抛光成为各种功能陶瓷元件基片精加工中最常用也是最重要的加工方式。一般认为抛光是以磨粒的微小塑性切削生成切屑为主体而进行的。在材料切除过程中会由于局部高温、高压而使工件与磨粒、加工液及抛光盘之间存在着直接的化学作用,并在工件表面产生反应生成物。由于这些作用的重迭,以及抛光液、磨粒及抛光盘的力学作用,使工件表面的生成物不断被除去而使表面平滑化。 本文介绍一种采用专家数据库智能控制系统的修正环型超精密平面抛光机,实现材料微量去除,获得无损伤表面的方法。 1修正环型超精密平面抛光机 在传统的抛光机上用软质抛光盘进行高精度平面抛光时,由于抛光盘面的变形和磨损,通常需凭工人的经验频繁地将抛光盘在标准平板上进行手工对研,以修正抛光盘面的变形,实现高精度的平面加工。 为了尽可能排除抛光机对工人熟练程度的要求,已有人提出并开发了采用修正环型平面抛光加工方法,并采用了基于专家数据库的智能控制系统,能针对不同的加工对象自动设置最佳的工艺参数,消除人为因素的影响,保证加工质量的一致性,抛光机外形如图1所示。加工原理如图

精密与特种加工技术课后答案

《精密与特种加工技术》课后答案 第一章 1.精密与特种加工技术在机械制造领域的作用与地位如何 答:目前,精密和特种加工技术已经成为机械制造领域不可缺少的重要手段,在难切削材料、复杂型面、精细零件、低刚度零件、模具加工、快速原形制造以及大规模集成电路等领域发挥着越来越重要的作用,尤其在国防工业、尖端技术、微电子工业方面作用尤为明显。由于精密与特种加工技术的特点以及逐渐被广泛应用,已引起了机械制造领域内的许多变革,已经成为先进制造技术的重要组成部分,是在国际竞争中取得成功的关键技术。精密与特种加工技术水平是一个国家制造工业水平的重要标志之一。 2.精密与特种加工技术的逐渐广泛应用引起的机械制造领域的那些变革 答:⑴提高了材料的可加工性。 ⑵改变了零件的典型工艺路线。 ⑶大大缩短新产品试制周期。 ⑷对产品零件的结构设计产生很大的影响。 ⑸对传统的结构工艺性好与坏的衡量标准产生重要影响。 3.特种加工工艺与常规加工工艺之间有何关系应该改如何正确处理特种加工与常规加工之 间的关系 答:常规工艺是在切削、磨削、研磨等技术进步中形成和发展起来的行之有效的实用工艺,而且今后也始终是主流工艺。但是随着难加工的新材料、复杂表面和有特殊要求的零件越来越多,常规传统工艺必然难以适应。所以可以认为特种加工工艺是常规加工工艺的补充和发展,特种加工工艺可以在特定的条件下取代一部分常规加工工艺,但不可能取代和排斥主流的常规加工工艺。 4.特种加工对材料的可加工性以及产品的结构工艺性有何影响举例说明. 答:工件材料的可加工性不再与其硬度,强度,韧性,脆性,等有直接的关系,对于电火花,线切割等加工技术而言,淬火钢比未淬火钢更容易加工。 对传统的结构工艺性好与坏的衡量标准产生重要影响,以往普遍认为方孔,小孔,弯孔,窄缝等是工艺性差的典型,但对于电火花穿孔加工,电火花线切割加工来说,加工方孔和加工圆孔的难以程度是一样的,相反现在有时为了避免淬火产生开裂,变形等缺陷,故意把钻孔开槽,等工艺安排在淬火处理之后,使工艺路线安排更为灵活。 第二章 1.简述超精密加工的方法,难点和实现条件 答:超微量去除技术是实现超精密加工的关键,其难度比常规的大尺寸去除加工技术大的多,因为:工具和工件表面微观的弹性变形和塑性变形是随即的。精度难以控制,工艺系统的刚度和热变形对加工精度有很大的影响,去除层越薄,被加工便面所受的切应力越大,材料就

中国在超疏水材料研究方面的进展

中国在超疏水材料研究方面的进展 分子一班 张雷 3013207391 Abstract : 摘要:具有超疏水性、超双疏性等的微纳复合材料在人们的日常生活和国民生产各个部门都有着广泛的应用前景,因而也引起科学界的广泛关注。由于固体表面的浸润性决定于其表面的化学组成和表面形貌,因此通过改变固体的表面自由能和表面形貌可以实现对固体材料表面浸润性控制。近些年来,这方面的研究吸引了许多科学家和课题组的注意。可以说,超疏水、超双疏材料的制备正成为一个研究的热点问题。本文在查阅有关文献的基础上,分析中国在超疏水、超双疏材料制备方面的进展。 关键词:超疏水、超双疏、表面改性、润湿性

1、背景: 表面润湿性是指液体(通常为水)在固体材料表面的铺展能力。它是固体表面的重要性质之一, 许多物理化学过程,如吸附、润滑、黏合、分散和摩擦等均与表面的润湿性密切相关1。研究表明, 固体表面的润湿性是由其化学组成和微观几何结构共同决的, 定外场如光、电、磁、热等对固体表面的润湿性也有很大的影响2。固体表面的润湿性通常用水滴在其表面上形成的接触角来衡量, 接触角小于9 0°的表面称为亲水表面,大于9 0°的表面称为疏水表面, 而超疏水固体表面是指与水的接触角为1 5 0°以上的表面。 自然界中存在很多超疏水表面, 最典型的如以荷叶为代表的多种植物叶子表面(荷叶效应Lotus-effect)、蝴蝶等鳞翅目昆虫的翅膀以及水鸟的羽毛等3。受这些自然界中现象的启发,许多课题组都开展了超疏水材料制备方面的研究。 2、超疏水材料制备方法分类: 2.1 模板法: 江雷课题组组报道了一种以多孔氧化铝为模板制备超疏水材料的方法2。具体是将一定孔径的氧化铝模板覆盖在聚碳酸酯(PC)膜上,然后加热PC膜将其溶化并将其压入模板的孔内,最后除去模板即可得到纳米棒状的阵列结构。将模板制备成圆筒状重复上述过程可以得到大面积的阵列PC纳米棒。

手性超材料研究进展

手性超材料研究进展 钟柯松 2111409023 物理 1. 引言 超材料是有特殊电磁性质的人造结构性材料,其中一个典型的性质就是负折射率。第一种负折射率材料1两个部分组成:一个是连续的金属线,它来实现负介电常数2,另一个是开环谐振器,来实现负的磁导率3。在同时实现复介电常数和负磁导率的时候,负折射率就是实现了。后来,人们大多数以这个原则4-5来设计负折射率材料。虽然负磁导率在微波段很容易实现,但是在光频区域却极其困难7,8。与此同时,Pendry9,Tretyakov10,11和Monzon12等人从理论上提出了另一种利用手性实现负折射率的途径。而手性材料层作为完美透镜也从理论上实现了9-13。在这些报告中,Pendry提出了一种3D螺旋线结构来实现负折射率的手性超材料9。Tretyakov等人则在理论上研究了在手性和偶极粒子手性复合材料中得到负折射率的可能性11。理论表明,负折射率是可以在以3D螺旋对称为晶格的金属球超材料中可以得到14。同时也表明,周期上的手性散射是3D和各向同性负折射率的原因15。实际上,Bose曾经在1898年利用螺旋结构研究了平面偏振电磁波的旋转16。Lindman也是研究微波段人造手性介质的先驱17。最近,Zhang等人在实验上实现了一个3D手性超材料在THz波段的负折射率18。Wang等人则在微波段同时实现了3D手性超材料的负折射率和巨大的光学活性和圆二色性19,20。但是,这些提到的3D手性超材料都很难构建。同时,平面手型超材料显示了光学活性也被报道了21-24。这里需要指出的是,平面手性结构是正真的3D手性结构是不同的。Arnaut和Davis第一次把平面手性结构引入到了电磁波的研究中25,26。一个结构如果被定义为手性结构,那么它应该是在任何平面是没有镜面对称的,然而,一个平面结构被认为是手性的,则它是不能和它在该平面上的镜像重叠的,除非它不在这个平面上。实际上,一个平面手性结构还是和镜像镜面对称的。在垂直入射的情况下,在光传播方向上镜面对称的结构是没有光学活性的27。除非在这个结构上增加衬底来打破传播方向上的镜面对称,这样光学活性就能得到了22-24。然而,手性在这些结构是非常微弱的。后来,Rogacheva等人进一步地提出了双层的手性结构,展现出了很强的光学活性28。这个两层的花环状的平面金属层相互平面扭和在两个平面中,它们也不像3D手性原胞一样连接在一起18-20,二是通过电磁场来相互耦合。它的光学活性强到了整个结构都显示出了负折射率。在这个开创性的工作下,一些不同的双层手性结构,从微波段到近红外波段被相继的提出。如双层花环结构29,30,双层十字线结构31,32,金属切线对33,卍字结构34,四个‘U’型结构35-37,互补性手性结构38等等。另外,多层的平面手性结构也被提了出来29,39。它表明,在构建体手性超材料时,邻近原胞之间的耦合效应也应该考虑在内。由于存在这个耦合效应,体手性超材料和单原胞手性超材料的性质存在差异39。当手性超材料在负折射率带中工作是,品质因素(FOM)来评估它的损耗级别40。FOM被定义为折射率实部和虚部比值的绝对值。在一个波长对应的介质中波振幅衰竭为exp(-2π/FOM)。为了得到高的FOM,一种复合的手性超材料在最近提了出来41。另外,可调节的手性超材料也有报道42。 基于传输和反射参数的有效折射率的提取是一种在表征设计的超材料是的方便有用的手段43-47。随着手性超材料研究的进展,负折射率用其他提取方法中也得到了18,29,48,49。Zhao 等人总结了这些提取方法,简练出了几个简单的公式,这在手性超材料的研究中是非常有用的50。非互易式传输在信息处理中起到了至关重要的作用,点偶极子就是一个典型的例子,它在电

脆性材料去除机理差异性分析

研究生课程论文《不同脆性材料加工去除机理差异性分析》 课程名称专题报告 姓名岳磊 学号1200203023 专业机械制造及自动化 任课教师沈剑云 开课时间2013.2 教师评阅意见: 论文成绩评阅日期 课程论文提交时间:2013年9月18日

不同脆性材料加工去除机理差异性分析 摘要:脆性材料的共性是具有高强度、高硬度、高脆性、耐磨损和腐蚀、隔热、低密度和膨胀系数及化学稳定性好等特点,是一般金属材料无法比拟的。然而,脆性材料具有的低塑性、易脆性破坏、微裂纹以及加工方法选择不当会引起工件表面层组织的破坏的缺点,使得脆性材料的加工十分困难。本文综述了三种脆性材料:岩石、结构陶瓷、硅片在不同条件下的去除机理,总结了三种材料去除机理的差异性。 关键字:去除机理岩石结构陶瓷硅片延性域去除 脆性材料由于具有独特性能,而得到迅速的应用。特别是,近几年脆性材料正广泛地用于光学、计算机、汽车、航空航天、化工、纺织、冶金、矿山机械、能源和军事等领域。脆性材料的共性是具有高强度、高硬度、高脆性、耐磨损和腐蚀、隔热、低密度和膨胀系数及化学稳定性好等特点,是一般金属材料无法比拟的。但是通常脆性材料坯料必须经过机械加工才能应用。然而,脆性材料具有的低塑性、易脆性破坏、微裂纹以及加工方法选择不当会引起工件表面层组织的破坏的缺点,使得脆性材料的加工十分困难[1]。因此,如何实现脆性材料高质量加工表面是目前先进制造技术领域一个重要的研究主题,去除机理的研究是一个重要的方向。到目前为止,国内外很多学者对典型脆性材料的加工去除机理进行了研究。但是,不同脆性材料在不同的加工方式下的去除机理有很大的差异,本文综述了典型脆性材料:岩石、结构陶瓷、硅片的去除机理,并进行了差异性分析。 一、岩石的去除机理研究 岩石的加工一般采用金刚石工具。金刚石工具去除石材的过程,实际上可以看作是大量的具有微刃的金刚石磨粒不断地切削岩石的过程。不同的岩石由于形成原因及条件的不同,在矿物成分、晶体粒度、晶体形状和组织结构等方面具有很大的差异,同时由于受力状态的不同对岩石的强度特性也有很大的影响,因此岩石的断裂、加工过程是一个非常复杂的力学行为[2,3]。另外工具表面上金刚石磨粒的晶形、磨损状态、出刃高度及其在节块表面分布的不同使锯切花岗石过程的研究变得更加复杂了。一般对岩石去除机理的研究大都采用单颗金刚石磨粒(或其它刀具)划擦和以压痕理论为基础的磨削实验研究方法。金刚石工具表面上出露的金刚石磨粒一般都具有较大的负前角,由于磨粒晶形、磨损状态、出刃情况的不同,各磨粒具有不同的工作状态。对于出刃高度较低、顶部磨钝程度较大的具有较大的刃口钝圆半径的金刚石磨粒,通常把它对岩石的切削过程看成球形压头的压痕侵入作用过程。虽然用压头的压痕侵入过程来解释金刚石工具锯切石材过程具有很大的不足,但其基本原理仍具有一定的代表性。

精密和超精密砂带磨削时磨削机理的研究现状及发展趋势

精密和超精密砂带磨削时磨削机理的研究现状及发展趋势 机电工程系 20124329049 齐伟 摘要:介绍了砂带磨削的特点、应用及关键技术,论述了砂带磨削技术的发展趋势。砂带磨削作为一种新的加工技术,在国外已得到广泛应用,发展非常迅速。砂带磨削是一种高效率、低成本、多用途的磨削加工新方法,它对于各种材料及形状零件加工的适应性和灵活性远超过常规砂轮磨削工艺。 关键词:砂带;磨削;砂带磨削 目录 一、砂带磨削的机理和特点 (1)

二、国内外砂带磨削技术的研究及应用现状 (3) 三、砂带磨削趋势 (6) 引言: 随着汽车、建材、航空及轻工业的进步和发展, 对金属材料和非金属材料特别是难加工材料如不锈钢、钛合金、半导体材料、陶瓷材料等的表面加工质量、

精度、完整性等提出了更高要求, 若采用传统的车削、铣削等工艺方法难以满足这些要求。而砂带磨削作为一种磨削和抛光的新工艺, 是一种优质、高效、低耗的加工方法, 已成为精密、超精密加工的有效方法之一, 在各行各业发挥着越来越大的作用, 现已成为国内外材料和机械交叉学科中引人注目的领域, 具有很大的发展潜力。 一、砂带磨削的机理和特点 1.砂带的结构特点: 砂带是特殊形态的多刀、多刃的切削工具,其切削功能主要是由粘附在基底上的磨粒来完成。 如上图所示,砂带由基材、磨料和粘结剂三要素组成。基材可以是布或纸;粘接剂为胶或人造树脂;磨料可为刚玉、碳化硅或者玻璃砂等。基材在运动的过程中采用高压静电植砂的办法粘结上磨粒,因此砂带上的磨粒几乎都是垂直于基底,锐端向外,定向排列,分布均匀,多刃也基本上是等高排列的。 2.砂带磨削的切削原理: 砂带磨削是根据工件的形状与大小,以相应的方式,使高速运转的砂带与工件表面接触进行磨削或抛光的一种新工艺。 砂带机一般由电机、砂带、接触轮、张紧轮、张紧弹簧与支架、吸尘器及其它辅助部件等组成: 接触轮通常多采用橡胶轮,具有弹性接触的性能,并能在磨削的过程中起一定

超疏水材料研究进展

超疏水材料的研究进展 2015年5月3日

超疏水材料的研究进展 摘要:超疏水性材料因为它独特的性质,而在很多方面得到了广泛的应用。近年来,许多具有特殊润湿性的动植物表面同样受到关注。通过研究这些表面微观结构,人们成功地仿生制备出各种功能化超疏水表面,从而更好地满足工业中实际应用的需要。该综述简单地介绍了表面润湿的基本原理和一些自然界中的超疏水表面现象,重点介绍近几年超疏水表面应用的最新研究进展。最后,对超疏水表面研究的未来发展进行了展望。 关键词:超疏水、仿生、润湿、功能化表面 自然界中,经亿万年的自然选择,许多生物的表面都表现出优良的超疏水性能,比如荷叶、花生叶、莲叶等植物表面和水黾、鲨鱼表皮、沙漠甲虫、蝴蝶翅膀等动物体表。一直以来,这类自然现象都启发着各领域的科学工作者们,尤其是近几十年,仿生超疏水表面以其优越的防腐蚀、自清洁、防覆冰、抗菌等性能,在防腐、自清洁、建筑防水、流体减阻、防污等领域都有广泛的应用[1]。因此,对超疏水材料进行总结和展望,对这种材料的发展有重要的意义。 1超疏水原理 超疏水表面的定义可以从字面意思上进行理解,即指难以湿润的表面,固体表面的湿润性作为固体表面重要的特性之一,不仅受到固体表面粗糙度的影响,还受固体表面化学成分的影响,我们可以用液体与固体的接触角θ来作为是否湿润的判断依据。接触角越大,表面的疏水效果越好,反之亦然[2]。当θ=0°时,所表现为完全湿润;当θ<90°时,表面为可湿润,也叫做亲液表面;当θ>90°时,表面则为不湿润的疏离表面;当θ=180°时,则为完全不湿润。一般θ>150°被称为超疏水表面[3]。 接触角是衡量表面疏水性涂层湿润性的主要指标,但并不是唯一指标,在实际应用中还可以根据前进角、后退角的大小来考虑其动态过程。前进角与后退角是液滴前进或后退时与固体表面所成的临界角度。但是如果不断增加或减小固体

超疏水材料制备及其在油水分离中的应用研究进展

超疏水材料制备及其在油水分离中的应用研究进展 摘要随着世界机械化以及工业化的发展,全球的水资源污染逐渐严重,人民群众对于水资源的供应以及淡水资源的处理越发关注,且为水资源处理技术的发展做出了较大贡献。作为水资源净化技术的重要组成部分,油水分离净化技术水平不仅关系着淡水资源的提供质量,而且对于人民群众的身体健康也具有重要影响。基于此,本文将超疏水材料制备及其在油水分离中的应用作为主要研究内容,通过对超疏水材料进行简单阐述,进而对超疏水材料的应用以及其在油水分离中的应用进行详细的研究与分析。本文旨在为超疏水材料在油水分离中的应用研究提供几点参考性建议,并为水资源的净化处理技术发展提供积极的推动作用。 关键词超疏水材料制备;油水分离;应用研究 前言 由于工业化的发展导致海洋中的水资源污染情况越加恶劣,有大量的油产品以及机溶剂污染流入海洋中,对海洋中的水资源产生了严重破坏,进而为水资源净化技术提出了更高的要求,对人类生存与发展也产生了威胁。基于此种宏观环境,本文对超疏水材料在油水分离中的应用进行详细的研究与分析。 1 超疏水材料概述 超疏水材料主要是利用其中较为独特的化学结构以及其本身的润湿性能来作为水资源净化技术中的一种使用材料。由于该种材料在材质表面上具有润湿性的特殊原理,并能够作为超疏水材料而应用至油水分离的水资源净化中,其还具有两方面的特征。第一方面,表面为微纳米结构。第二方面,表面具有低表面能的特色。同时,在该种材料的制备过程中还具有成本较低以及制备材料环保的优势。因此,在油水分离的水资源净化中被广泛使用。但在超疏水材料的具体制备中还有耗时周期长的缺点,而该种缺点与实际制备中的优势相比并不对超疏水材料的实际应用构成威胁[1]。 2 超疏水材料的应用 由于超疏水材料在近几年的广泛使用中其本身的特殊性能受到各领域研究人员的关注,进而推动着超疏水材料在多个研究领域以及生活领域被应用。本文将超疏水材料的应用特性总结为以下五个方面。第一方面,自清洁的特性应用。由于超疏水材料本身具有良好的润湿性,在其进行使用的过程中能够对自身的灰尘与脏污进行自行清理。在具体的应用中,将超疏水材料的特性应用在城市高楼的建设中,利用超疏水材料的自清洁特性减少建筑玻璃清洁的次數,降低楼房玻璃清洁的成本,并在一定程度上节约水资源[2]。第二方面,抗冰雪的特性应用。由于在冰天雪地的寒冷地区,电线、航行等方面均会有风雪粘粘,进而导致电力能源的传输问题,并对正常的航行产生困扰。而应用超疏水材料的抗冰雪特性将

除氟树脂吸附原理及应用

除氟树脂 蓝晓科技Seplite LX-760 1.除氟树脂简述 Seplite LX-760树脂是西安蓝晓科技( tel:一八六,八一八三,五四八五)自主研发的一款用于去除矿井水、饮用水、电镀废水等水体中氟化物的专用离子交换树脂,特有的纳米金属铝负载官能团,确保了树脂对于氟离子具有极强的选择性。由于环保形势的严峻,石灰沉淀或其他药剂法除氟要达到1ppm以下排放成本较高,而树脂吸附法特有的官能团,对于水中微量的氟化物极强的选择性,可以非常低成本的解决药剂法后续的低浓度氟化物问题。前段使用石灰沉淀粗除,后端使用树脂法精除,已经越来越多的在工业化中使用。 2.除氟机理简述 传统除氟工艺,除了药剂法之外,还有一些企业使用常规弱碱阴离子交 换树脂进行除氟,虽然有一定的除氟效果,但是由于常规弱碱阴离子交换树 脂对氟离子的选择性太低(离子选择顺序:ClO4-> I->CrO42->SO42- >Br- > CN- >NO3- > Cl- > F- ),当水体中同时含有SO42-、NO3-、Cl-等其他阴离子 时,对氟的选择性会变得很低,导致实际的除氟效果很差 Seplite LX-760除氟树脂,特有的纳米金属铝负载官能团,可以在其他 离子共存的情况下,对氟离子表现出极强的选择性,同时吸附量大,吸附精 度高,可以将水中的氟离子含量从几十或几百ppm降到1ppm以下,目前 已经广泛用于矿井水、废水、饮用水等的除氟处理。 LX-760除氟树脂,除氟原理简图

3.树脂理化指标 产品名称LX-760 外观米灰色至米黄色不透明球状颗粒粒度(0.4-1.25mm)(%) ≥95 含水量(%)50-60 湿视密度(g/ml)0.72-0.78 F- 吸附量(g/L)≥2.5 整球率(%)≥95.0 4. 使用温度(℃)≤60 PH 6-9 总硬(ppm,碳酸钙计)≤500 5. 含氟废水送入树脂系统,经除氟树脂吸附后,出水氟含量<1ppm。系统运行一段时间后树脂达到饱和状态,需要用铝盐溶液(可用8%左右的明矾溶液)作为再生剂进行再生,树脂性能得以恢复而实现循环重复使用。

超疏水材料研究报告进展

超疏水材料研究进展 摘要:本文介绍了超疏水材料的性质、应用、转变、制备以及存在的问题等。详细介绍了超疏水材料在流体减阻中、抗腐蚀中、建筑防污耐水等领域内、微流体控制方面的应用和常用的几种制备方法。 关键词:超疏水材料;超疏水应用;制备 1 引言 近年来,超疏水材料引起了人们的普遍关注。所谓超疏水材料,就是指水在材料平面上的接触角大于150°的材料。超疏水材料的特性最初是在荷叶上发现的,荷叶表面的超疏水特性赋予了它们非常好的自清洁效应,污染物很容易被水滴带走[1]。有关超疏水的基础理论研究始于上世纪50年代,因其优异的自洁性有望在国防、众多工业领域和日常生活等方面有广阔的应用前景,研究工作备受各国重视。固体表面的润湿性是由其化学组成和表面微观结构共同决定的。目前,通过对荷叶表面自洁性的仿生研究表明,因其层级微、纳米结合的双微观结构和覆盖在上面的低表面能物质的协同效应而表现出完美的疏水性[2]。 人们通常用液体在材料表面的接触角来表征材料表面的润湿性。按照水滴在材料表面接触角大小的不同,我们可以将材料进行如下分类当接触角小于90o时,我们认为这种材料是亲水材料;如果水滴在材料表面的接触角小于5o,那么这种材料是超亲水材料,例如经浓硫酸和双氧水(体积比为7:3)处理过的硅片,水滴在它的上面会立刻铺展开,展示出超亲水的性质;当材料表面接触角大于90o时,我们认为这种材料是疏水材料;如果材料的表面接触角大于150o那么我们认为这种材料是超疏水材料,例如我们前面所提到的荷叶,水滴在其表面的接触角大于150o,不能稳定停留,极易滑落,因而造就了它“出淤泥而不染”的性质。如图1所示,(a)为亲水,(b)为疏水。 (a) (b)

颠覆未来作战的前沿技术——超材料

超材料是通过在材料关键物理尺寸上的结构有序设计,突破某些表观自然规律的限制,获得超出自然界原有普通物理特性的超常材料的技术。超材料是一个具有重要军事应用价值和广泛应用前景的前沿技术领域,将对未来武器装备发展和作战产生革命性影响。 新型材料颠覆传统理论 尽管超材料的概念出现在2000年前后,但其源头可以追溯到更早。

1967年,苏联科学家维克托·韦谢拉戈提出,如果有一种材料同时具有负的介电常数和负的磁导率,电场矢量、磁场矢量以及波矢之间的关系将不再遵循作为经典电磁学基础的“右手定则”,而呈现出与之相反的“负折射率关系”。 这种物质将颠覆光学世界,使光波看起来如同倒流一般,并且在许多方面表现出有违常理的行为,例如光的负折射、“逆行光波”、反常多普勒效应等。这种设想在当时一经提出,就被科学界认为是“天方夜谭”。 随着传统材料设计思想的局限性日渐暴露,显著提高材料综合性能的难度越来越大,材料高性能化对稀缺资源的依赖程度越来越高,

发展超越常规材料性能极限的材料设计新思路,成为新材料研发的重要任务。 ● 2000年,首个关于负折射率材料的报告问世; ● 2001年,美国加州大学圣迭戈分校的科研人员首次制备出在微波波段同时具有负介电常数和负磁导率的超材料; ● 2002年,美国麻省理工学院研究人员从理论上证实了负折射率材料存在的合理性; ●2003年,由于超材料的研究在世界范围内取得了多项研究成果,被美国《科学》杂志评为当年全球十项重大科技进展之一。 此后,超材料研究在世界范围内取得了多项成果,维克托·韦谢拉戈的众多预测都得到了实验验证。 现有的超材料主要包括:负折射率材料、光子晶体、超磁材料、频率选择表面等。与常规材料相比,超材料主要有3个特征: 一是具有新奇人工结构; 二是具有超常规的物理性质; 三是采用逆向设计思路,能“按需定制”。 负折射率材料具有介电常数与磁导率同时为负值的电磁特性,电磁波在该介质中传播时,电场强度、磁场强度与传播矢量三者遵循负

超疏水材料的应用及进展

超疏水材料的应用及进展 在仿生研究领域,许多奇特的微/纳生物表面现象给予人们大量的启示。比如荷叶效应、水黾在水面上奔跑以及蝴蝶翅膀的自洁,引发了人们对超疏水材料的研究兴趣。本文综述了仿生超疏水表面的润湿性原理、主要制备方法和应用。 关键词:仿生超疏水;润湿性;制备方法;应用 在时间的长河中,大自然不断地孕育生命,每一个生命体都具有其独特的艺术性、科学性。人类在不断适应自然、认识自然的同时,逐渐开始研究自然。仿生研究是人们学习自然,提高现有技术的有效手段。在仿生研究领域,许多奇特的微纳生物表面现象给予了人们大量的启示与想象空间[1]。比如荷叶效应[2] 、水黾在水面上奔跑以及蝴蝶翅膀的自洁[3],引发了人们对仿生超疏水材料的研究兴趣。 1 润湿性原理 固体表面的润湿性[4]对揭示表面亲、疏水性,强化表面疏水性能和制备疏水表面具有重要意义。描述润湿性的指标为与水的接触角,接触角小于9O°,为亲水表面,接触角大于90°,为疏水表面,接触角大于150°,则称为超疏水表面。 Wenzel[5]假设液体始终填满固体表面上的凹槽结构,粗糙

表面的表观接触角θ?与光滑平坦表面本征接触角θ存在以下关系:r (γs-g-γl-s)/γl-g=cosθ?=rI cosθ,式中r是材料表面的粗糙度因子,为固液界面实际接触面积与表观接触面积之比。而Cassie[6]认为疏水表面上的液滴不能填满粗糙表面上的凹槽,凹槽中液滴下存留空气,从而表观上的固液接触实际上是固液、固气接触共同组成,提出cosθ?=fs(1+c cosθ)-1,式中:fs是复合接触面中凸起固体面积与表观接触面积之比,其值小于1。而Cassie和Baxter[7]从热力学角度得到适合任何复合表面接触的Cassie-Baxter方程cosθ?=f1cosθ1+: f2cosθ2,式中θ?是复合表面的表观接触角,f1、f2分别是两种介质在固体表面上所占面积的比例,θ1、θ2分别是2种介质界面间(固液、气液)的本征接触角。研究发现[8],固体表面随着微孔深度的增加,液体的浸润性增大,润湿性减小;随着孔间距的增大,液体的润湿深度先减小后增大。超 2 制备方法 由材料表面润湿性原理可知,材料表面能和表面微纳米结构是影响材料表面疏水、亲水性能的主要因素。制备仿生超疏水表面主要从两方面入手,一方面是使用具有低表面能材料,另一方面是改变材料表面粗糙度和微纳米结构。。 2.1、自然界物质中表面能最低的两种材料是硅氧烷、含氟

超材料.doc

超材料——过去十年中人类最重大的十项科技突破之一 狭义上超材料即指电磁超材料,电磁超材料具有超越自然界材料电磁响应极限的特性,能够实现对电磁波传播的人为设计、任意控制。目前该材料被应用在定向辐射高性能天线、电磁隐身、空间通信、探测技术和新型太赫兹波段功能器件等方面。 看好电磁超材料在军工、通信和智能结构等方面的应用前景 电磁超材料在军工领域的应用比较广泛,目前已应用的超材料产品包括超材料智能蒙皮、超材料雷达天线、吸波材料、电子对抗雷达、超材料通讯天线、无人机雷达、声学隐身技术等。 通信领域电磁超材料最具应用前景的就是无线Wi-fi网络,目前光启已进入该领域。 电磁超材料在智能结构中的应用主要有两类:地面行进装备用智能结构和可穿戴式超材料智能结构。智能结构用电磁超材料的市场前景非常广阔 A股超材料主题相关上市公司主要包括:国民技术(300077)、龙生股份(002625)、鹏博士(600804)和鹏欣资源(600490)等,建议重点关注国民技术、鹏博士和鹏欣资源。 超材料 “Metamaterial”是21世纪物理学领域出现的一个新的学术词汇,近年来经常出现在各类科学文献。拉丁语“meta-”,可以表达“超出…、亚…、另类”等含义。对于 metamaterial一词,目前尚未有一个严格的、权威的定义,各种不同的文献上给出的定义也各不相同。但一般文献中都认为metamaterial是“具有天然材料所不具备的超常物理性质的人工复合结构或复合材料”。 迄今发展出的“超材料”包括:“左手材料”、光子晶体、“超磁性材料”等。“左手材料”是一类在一定的频段下同时具有负的磁导率和负的介电常数的材料系统(对电磁波的传播形成负的折射率)。近一两年来“左手材料”引起了学术界的广泛关注,曾被美国《科学》杂志评为2003年的"年度十大科学突破"之一。 1原理 超材料的应用与原有的材料制备有很大的区别,以往是自然界有什么材料,就能制造出什么物品,而超材料完全是逆向设计,根据针对电磁波的具体应用需求,制造出具有相应功能的材料。 2特征 metamaterial重要的三个重要特征: (1)metamaterial通常是具有新奇人工结构的复合材料; (2)metamaterial具有超常的物理性质(往往是自然界的材料中所不具备的); (3)metamaterial性质往往不主要决定与构成材料的本征性质,而决定于其中的人工结构。 3隐形功能 具有讽刺意味的是,超材料曾被认为是不可能存在的,因为它违反了光学定律。然而,2006年,北卡罗来纳州的杜克大学(Duke University)和伦敦帝国理工学院(Imperial College)的研究者成功挑战传统概念,使用超材料让一个物体在微波射线下隐形。尽管仍有许多难关需要克服,但我们有史以来头一次拥有了能使普通物体隐形的方案(五角大楼的国防高级研究计划署[The Pentagon’s Defense Advanced Research Project Agency,DARPA]资助了这一研究)。

精密与超精密磨削技术

精密与超精密磨削技术 一、精密与超精密磨削技术 国内外都采用超精密磨削、精密修整、微细磨料磨具进行亚微米级以下切深磨削研究,以获得亚微米级尺寸精度。微细磨料磨削,用于超精密镜面磨削树脂结合剂砂轮金刚石磨粒平均直径可小至4μm。日本用激光研磨过人造单晶金刚石上切出大量等高性一致微小切刃,对硬脆材料进行精密磨削加工,效果很好。超硬材料微粉砂轮超精密磨削主要用于磨削难加工材料,精度可达0.025μm。日本开发了电解线修整(ELID)超精密镜面磨削技术,使得用超细微(或超微粉)超硬磨料制造砂轮成为可能,可实现硬脆材料高精度、高效率超精密磨削。作平面研磨运动双端面精密磨削技术,其加工精度、切除率都比研磨高得多,且可获得很高平面度,工具模具制造,磨削保证产品精度质量最后一道工序。技术关键除磨床本身外、磨削工艺也起决定性作用。磨削脆性材料时,由于材料本身物理特性,切屑形成多为脆性断裂,磨剂后表面比较粗糙。某些应用场合如光学元件,这样粗糙表面必须进行抛光,它虽能改善工件表面粗糙度,但由于很难控制形状精度,抛光后经常会降低。为了解决这一矛盾,80年代末日本欧美众多公司研究机构相继推回了两种新磨削工艺:塑性磨削(Ductile Grinding)镜面磨削(Mirror Grinding)。 1.塑性磨削它主要针对脆性材料而言,其命名来源出自该种工艺切屑形成机理,即磨削脆性材料时,切屑形成与塑性材料相似,切屑通过剪切形式被磨粒从基体上切除下来。所以这种磨削方式有时也被称为剪切磨削(Shere Mode Grindins)。由此磨削后表面没有微裂级形成,也没有脆必剥落时元规则凹凸不平,表面呈有规则纹理。 塑性磨削机理至今不十分清楚切屑形成由脆断向逆性剪切转变为塑断,这一切削深度被称为临界切削深度,它与工件材料特性磨粒几何形状有关。一般来说,临界切削深度100μm以下,因而这种磨削方法也被称为纳米磨削(Nanogrinding)。根据这一理论,有些人提出了一种观点,即塑性磨削要靠特殊磨床来实现。这种特殊磨床必须满足如下要求:(1)极高定位精度运动精度。以免因磨粒切削深度超过100μm时,导致转变为脆性磨削。 (2)极高刚性。因为塑性磨削切削力远超过脆性磨削水平,机床刚性太低,会因切削力引起变形而破坏塑性切屑形成条件。 2.镜面磨削顾名思义,它关心不切屑形成机理而磨削后工件表面特性。当磨削后工件表面反射光能力达到一定程度时,该磨削过程被称为镜面磨削。镜面磨削工件材料不局限于脆性材料,它也包括金属材料如钢、铝钼等。为了能实现镜面磨削,日本东京大学理化研究所NakagawaOhmori教授发明了电解线修整磨削法ELID(Electrolytic In-Process Dressing)。 镜面磨削基本出发点:要达到境面,必须使用尽可能小磨粒粒度,比如说粒度2μm乃至0.2μm。ELID发明之前,微粒度砂轮工业上应用很少,原因微粒度砂轮极易堵塞,砂轮必须经常进行修整,修整砂轮辅助时间往往超过了磨削工作时间。ELID首次解决了仅用微

超疏水高分子薄膜的研究进展 (1)

超疏水高分子材料的研究进展 摘要:近十年来,由于超疏水表面在自清洁、防冰冻、油水分离等方面的广泛应用前景,超疏水高分子薄膜的研究受到了极大的关注。本文综述了超疏水高分子材料的制备方法,并对超疏水高分子材料研究的未来发展进行了展望。 关键词:超疏水,高分子材料,自清洁 Developments of super-hydrophobic Ploymeric material Abstract: In the last decades, super-hydrophobic surface has aroused great interest in both academic and industrial fields owing to their potential application in self-cleaning, anti-icing/fogging, water/oil separation, et al. In this paper, the recent development in super-hydrophobic polymeric membrane is reviewed from both preparation and technique, and the future development direction of the superhydrophobic polymeric surface is also proposed in the end. Key Words: super-hydrophobic, polymeric membrane, self-cleaning. 引言 自然界是功能性表面的不竭源泉。植物叶表面的自清洁效果引起了人们的很大的兴趣,在以荷叶为典型代表的自然超疏水表面上充分体现了这种自清洁性质,因此称之为“荷叶效应”[1]。图 1.1中展示的是水滴和汞在荷叶表面的宏观与微观的照片[2]。植物叶表面的微观结构产生自清洁性这一发现不仅为人工构筑超疏水表面提供的灵感,而且植物叶本身也是一个优异的模板,通过对其结构的复制,可望得到具有类似于植物叶表面微结构及自清洁性能的表面。通过对生物体表面结构仿生可以实现结构和性能的完美统一[3-12]。 随着高分子材料在日常生活中的广泛应用,针对高聚物材料存在的表面问题,例如表面的防污性、湿润性,防冰冻,抗菌性等的研究变得越来越重要,特别是智能高分子材料的性能研究尤为引人注目。由于超疏水材料在自清洁、

超材料技术发展

[转载]西苑沙龙第一次会议——超材料技术发展战略研讨会召开 2013年5月8日,第一次西苑沙龙会议在北京西苑饭店召开。此次会议的主题为“超材料技术发展战略”。超材料是新材料技术发展的热点方向,备受科技界和产业界的关注。来自863计划新材料技术领域主题专家、科技界和工业部门等的14位专家参加了会议。 会议邀请了863计划新材料领域新型功能与智能材料专家组召集人周少雄教授,做了题为“超材料技术发展战略思考”的主题报告,并邀请深圳光启研究院刘若鹏院长等4位专家就工业级超材料技术的创建与发展、超材料在微波光波等领域应用、超材料与自然材料的融合等方面问题做了专题报告。与会专家就超材料概念、应用前景、面临的挑战、技术路线、发展重点等展开了热烈的讨论和争论,各抒己见,并就我国超材料技术发展战略与对策提出宝贵的意见和建议。 附: “西苑沙龙”是科技部高技术研究发展中心为了推动国家科技计划相关领域发展战略研究,举办的以西苑饭店为场地的系列科技发展战略和学术研讨沙龙活动。沙龙重点围绕高技术、基础研究及其学科交叉领域的发展前沿与趋势、重大应用和产业发展需求方面的重大问题,探讨科技前沿、讨论最新突破性进展,展望未来发展趋势。沙龙鼓励与会者本着“客观、求实,融合、创新”的原则,以客观求实的态度,发表自己的学术观点;鼓励和引导多学科交叉融合,激励创新思想。 德国研制出“隐热”衣让热“弯曲”传导 利用特殊的超介质材料让光线、声音绕过物体传播,能达到隐形、隐身的效果。据物理学家组织网5月9日(北京时间)报道,最近,德国卡尔斯鲁厄理工学院(KIT)研究人员成功演示了超材料同样也能影响热的传导。他们的“隐热”衣能让热力“弯曲”似的、绕过中央的隐藏区而传导。相关论文发表在最近的《物理评论快报》上。 这种“隐热”衣是用铜和硅制造的一个盘子,盘子虽能导热但其中心的圆形区域却不会受热力影响。“这两种材料必须排列得十分巧妙。”论文第一作者、KIT的罗伯特·斯奇特尼解释说,铜是热的良导体,而所用的硅材料叫做PDMS,是一种不良导体。“我们给一个薄铜盘制作了多重环形花纹的硅结构,使它能从多个方向,以不同的速度来传导热量,这样绕过一个隐藏目标所需的时间就能互相弥补。” 如果给一个简单的金属盘的左边加热,热量会一致地向右传导,盘子的温度从左到右会呈下降趋势。如果用这种铜硅超介质材料来做这个实验,也会表现出类似现象,但却只在盘子外圈呈现温度从左到右的下降,没有热量能穿透到内部,在内圈没有任何被加热的迹象。

超材料技术发展概览

超材料技术发展概览深圳光启高等理工研究院王总朱文君唐玲 超材料是由周期性或非周期性人造微结构排列而成的人工复合材料,核心思想是通过复杂的人造微结构设计与加工,实现人造“原子”对电磁场或者声纳的响应,核心理论之一即为描述电磁波传播轨迹与超材料特性的变换光学。超材料技术是一个前沿性交叉科技,所涉及的技术领域包括电磁、微波、太赫兹、光子、先进的工程设计体系、通信、半导体等。 超材料的特性可应用于功能性器件的开发,如纳米波导、特殊要求的波束引导元件、表面等离子体光子芯片,滤波器、耦合器、调制器和开关,亚波长光学数据存储、新型光源、超衍射极限高分辨成像、纳米光刻蚀术、生物传感器、探测器的应用及军用隐身材料等。 目前,超材料主要集中于被动无源器件的实验室研究,主动(有源)器件的实验室研究较少。 国内外超材料的研究进展 超材料最初被称为左手材料(LHM)或负折射材料(NIM),是由前苏联理论物理学家Veselago在1968年最先提出的。他从Maxwell方程出发,分析了电磁波在拥有负磁导率和负介电常数材料中传播的情况,对电磁波在其中传输时表现出的电磁特性进行了阐述:电磁波在其中传播时,相速和群速的方向相反,E、H、K三矢量之间呈现出左手螺旋法则,与电磁波在传统材料中传播的情况正好相反,他定义该种材料为LHM。当时自然界观察不到这种材料的存在,且存在不可利用性,Veslago所做的工作仅停留在理论假说上。 此后,随着研究的逐渐深入,众多突破性成果不断涌现。1999年,英国帝国理工大学的John Pendry教授采用由2个开口的薄铜环内外相套而成的微结构胞元,设计出一种具有磁响应的周期结构,即开口谐振环(Split Ring Resonator,SRR)结构。2001年,美国加州大学的Shelby 等人将铜线与开口铜环2种微结构单元组合在一起,并通过结构尺寸上的设计保证介电常数和 磁导率出现负值的频段 相同,首次将介电常数 和磁导率同时表现出负 值的材料展现在人们面 前,并在美国《科学》 杂志上发表了验证左手 材料存在的实验性文 章。这种新型复合材料 的人工实现,极大地丰富了微波、电路、光学、材 料学等领域,其表现出的新颖电磁响应特性立刻成 为国际物理学界和电磁学界研究的热点。 在一、二维左手材料相继实现后,Gay-Balmaz 等人在SRR结构的基础上,采用具有平面各向同性 的单元结构设计出了如图(a)所示的结构,成功制 备在2个方向上都可以表现出负磁导率的单负值超材料。Koschny等人采用图(b)所示的微结构设计, 成功制备了实现各向同性的左手材料。 开口谐振环 Shelby等人制备的左手材料 (a)平面各向同性磁谐振结构单元 (b)各向同性左手材料结构单元 20127军民两用技术与产品27