重庆大学运动控制系统课程设计

重庆大学本科学生课程设计(论文)运动控制系统课程设计报告

直流可逆调速系统设计

指导教师:XXX

学生:XXX

学号:XXX

专业:自动化

班级:02班

设计日期:2014.9.22—2014.9.29

重庆大学自动化学院

2014年9月

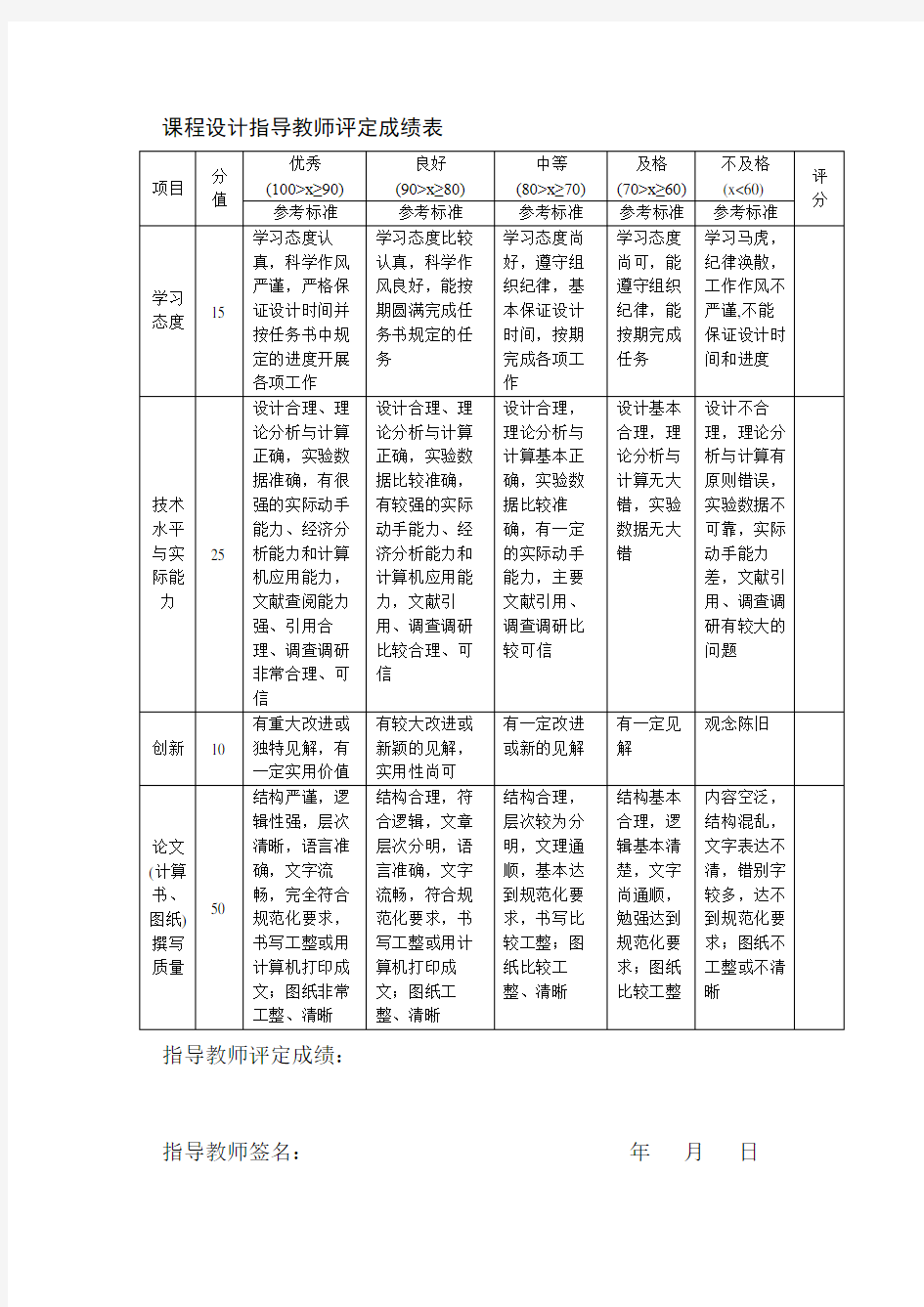

课程设计指导教师评定成绩表

指导教师评定成绩:

指导教师签名:年月日

自动化学院2011级自动化专业

运动控制系统课程设计任务书

一、课程设计的教学目的和任务

运动控制系统是通过控制电动机电压、电流、频率等输入量,来改变工作机械的转矩、速度、位移等机械量,使各种工作机械按人们期望的要求运行,以满足生产工艺及其他应用的需要。在电力、工业、交通、航空航天等很多领域具有广泛的应用。运动控制技术不但本身是一项高新技术,而且还是其它多项高新技术发展的基础。因此,提高学生的运动控制系统综合设计和应用能力是教学计划中必不可少的重要一环。

通过运动控制系统的课程设计达到以下几个目的:

1、培养学生文献检索的能力,特别是利用互联网检索文献资料的能力。

2、培养学生综合分析问题、发现问题和解决问题的能力。

3、培养学生运用知识的能力和工程设计的能力。

4、提高学生的运动控制系统分析和设计能力。

5、提高学生课程设计报告撰写水平。

二、课程设计的基本要求

1、在整个设计中要注意培养灵活运用所学的运动控制系统相关知识和创造性的思维方式以及创造能力。课程设计从确定方案到系统设计要求有理有据,仿真过程要求图文并茂,论证充分。

2、在整个设计中要注意培养独立分析和独立解决问题的能力。要求学生在教师的指导下,独力完成课程设计的所有内容,严禁抄袭。

3、课题设计报告要求严格按照课程设计排版要求规范格式,且文字通顺,逻辑性强。

4、课题设计报告内容部分字数要求为6000字左右。(A4纸打印8页左右)

三、参考资料

1、阮毅, 陈伯时.电力拖动自动控制系统——运动控制系统(第4版).北京:机械工业出版社,2009

2、洪乃刚.电力电子、电机控制系统的建模和仿真.北京:机械工业出版社,2010

3、林飞, 杜欣.电力电子应用技术的MATLAB仿真.北京:中国电力出版

社,2008

4、顾春雷等,电力拖动自动控制系统与MATLAB仿真,清华大学出版社,2011

四、课程设计的工作计划

课程设计时间总共5天。

1、参考相关资料,消化设计内容(1天);

2、按要求完成设计任务(2.5天);

3、按课程设计的规范要求撰写设计报告(1.5天)。

五、备选题目

1. 带电流截止负反馈环节的直流调速系统设计

为了解决转速反馈闭环调速系统起动和堵转时电流过大的问题,可以通过引入电流截止负反馈使得系统在电流大到保护阈值时自动限制电枢电流,而在正常的稳速运行时,电流自动随着负载的增减而变化。本课程设计内容要求学生设计一个带电流截止负反馈环节的直流调速系统,并基于Matlab/Simulink建立其仿真模型,分析电流截止负反馈功能对系统动、静态特性的影响。

主要设计内容:

(1)查询文献资料或者结合某具体应用背景,自选直流电动机及电枢电路的参数,并设定系统预期性能指标(如调速范围及静差率等)及电流

截止保护阈值;

(2)确定直流电源方案及电流负反馈方案,绘制系统结构框图,并进行相关参数计算;

(3)控制器选型及控制参数设计;

(4)建立系统仿真模型,验证设计结果并进行仿真分析。

主要分析内容:

(1)采用比例控制器,分析额定负载下的系统在阶跃给定下的控制器输出电压、电枢电流以及输出转速的响应特性,分析稳态误差并与理论计

算结果相比较,分析比例控制系数Kp对系统稳定性的影响并验证理

论临界放大系数;分析系统起动过程及过载情况下,电流截止负反馈

功能对电枢电流的抑制效果。

(2)采用比例积分控制器,分析额定负载下的系统在阶跃给定下的控制器输出电压、电枢电流以及输出转速的响应特性;分析系统起动过程及

过载情况下,电流截止负反馈功能对电枢电流的抑制效果,并与比例

控制器下的结果进行对比。

2. 转速、电流双闭环直流调速系统设计

在许多生成过程中,由于加工和运行的需要,电机经常处于起动、制动、反转的过渡过程,而过渡过程的时间长短在很大程度上决定了生产机械的生产效率。为了缩短时间,可以采用转速、电流双闭环直流调速系统来获得良好的静、动态性能。本课程设计内容要求学生设计一个转速、电流双闭环的直流调速系统,并基于Matlab/Simulink建立其仿真模型,以此研究不同控制器参数下电机的起动、制动过程。

主要设计内容:

(1)查询文献资料或者结合某具体应用背景,自选直流电动机及电枢电路的参数,并设定系统预期性能指标(如上升时间、超调量、峰值时间

和调节时间等);

(2)确定直流电源方案及闭环反馈方案,绘制系统结构框图,并进行相关参数计算;

(3)控制器选型及控制参数设计;

(4)建立系统仿真模型,验证设计结果并进行仿真分析。

主要分析内容:

(1)额定负载下,分析电机从静止到额定转速的起动过程,包括两个控制器输出电压、电枢电流以及输出转速的响应特性,列写出上升时间、

超调量、峰值时间和调节时间等指标参数,并与预期值进行对比;分

析电机制动过程中两个控制器输出电压、电枢电流以及输出转速的响

应特性。

(2)分析两个控制器的比例、积分参数对输出转速的影响,并选择一组合适参数用于分析电网电压、负载电流对电枢电流、输出转速的影响。

3. 直流可逆调速系统设计

实现直流电机的正向与反向旋转,是大多数直流调速系统的基本要求。对于动态性能要求较高的调速系统(例如目标追踪系统),还会要求系统有应用所需的转速反向能力。本课程设计要求学生设计一个可以实现正反转切换的调速系统,该系统能够实现在电机额定负载下,对于拖动性负载,由正向额定转速到反向额定转速的快速变化。

所需电动机请从《Z4直流电机系列》中选择。调速系统的基本结构必须基于转速-电流双闭环结构。需对如下部分给出设计计算方案:

(1)控制系统结构

(2)控制器参数

(3)相应的驱动电源

并基于Simulink建立直流可逆调速系统仿真模型,并着重对转速反向动态过程进行分析。需要仿真分析说明系统在额定负载下,从正向额定转速变化到方向额定转速的过程中,以下相关量的动态变化情况:

(1)系统给定值的变化;

(2)电机转速的变化

(3)电枢电流的变化

(4)电流环给定值的变化

(5)电流控制器输出值的变化

以上变量均需以Simulink输出动态曲线作为说明依据。并基于以上依据分析说明

(1)该过程中各个阶段能量的传输方向;

(2)提高转速反向动态性能的策略

4. 转速开环变压变频调速系统设计

转速开环恒压频比控制是交流电动机变频调速最基本的控制方式,能满足大多数场合交流电动机调速控制的要求,并且使用方便,是通用变频器的基本模式。变压变频调速系统由升降速时间设定、U/f曲线、PWM调制和驱动、逆变器以及交流电动机等环节组成,本课程设计要求学生设计一个转速开环的变压变频交流调速系统,并基于Matlab/Simulink建立系统仿真模型,分析系统特性。

主要设计内容:

(1)查询文献资料或者结合某具体应用背景,自选交流异步电动机及电枢电路的参数,并设定系统预期性能指标;

(2)确定逆变器控制方案(如SPWM、SVPWM或CFPWM等),绘制系统结构框图,并进行相关参数计算;

(3)根据升降速时间要求设计积分电流给定算法;

(4)根据负载需求设计低频电压补偿算法,绘制U/f曲线;

(5)建立系统仿真模型,验证设计结果并进行仿真分析。

主要的分析内容:

(1)不带低频电压补偿的恒压频比控制方式下,分析系统在额定负载下起动过程的转速、逆变器输出电压、电流及频率响应特性,分析给定积分算法对起动电流的限制效果;

(2)带低频电压补偿的恒压频比控制方式下,分析低频电压补偿对系统机械特性的影响,计算补偿前后的临界转矩并与仿真结果相比较。

目录

1 引言 (1)

2 V-M可逆直流调速系统组成 (2)

2.1 主电路结构 (2)

2.2 α=β配合控制 (2)

2.3 系统原理框图 (3)

3 V-M可逆直流调速系统的设计 (4)

3.1 直流电动机的选择 (4)

3.1.1电机参数 (4)

3.1.2设计参数指标 (4)

3.2 双闭环系统的设计 (4)

3.3电流调节器ACR设计 (5)

3.3.1电流环结构图的简化 (5)

3.3.2电流调节器ACR的选择 (5)

3.3.3电流调节器ACR的参数计算 (5)

3.3.4电流调节器ACR的作用 (6)

3.4 转速调节器ASR设计 (7)

3.4.1 转速环结构图的简化 (7)

3.4.2 转速调节器ASR的选择 (7)

3.4.3 转速调节器ASR的参数计算 (7)

3.4.4转速调节器的作用 (8)

4 V-M可逆直流调速系统的仿真 (8)

4.1 V-M可逆直流调速系统的仿真框图 (8)

4.2 V-M可逆直流调速系统仿真结果及分析 (8)

附录 (11)

参考文献 (12)

1 引言

在生产机械尤其是机床加工的过程中,要求电机既能正转,又能反转,而且常常还需要快速的启动和制动,这就需要电机拖动系统具有四象限运行的特性,也就是需要可逆的调速系统。对于直流调速系统可采用转速、电流双闭环控制的直流调速系统,采用电流负反馈能够得到近似的恒流过程,并且要做到在起动过程只有电流负反馈,在达到稳态转速时又只要转速负反馈,不再让电流负反馈发挥作用。由ASR和ACR分别引入转速负反馈和电流负反馈,二者间实行串级连接,转速调节器的输出作为电流调节器的输入,再用电流调节器的输出去控制电力电子变换器UPE,最终实现对直流电机的调速控制。

对于可逆系统的实现可采用改变电枢电压的极性,或者改变励磁磁通的方向,都能够改变直流电动机的旋转方向,这对于电动机而言是很简单的事。然而当直流电动机采用电力电子装置供电时,由于电力电子器件的单向导电性,问题变得复杂。根据之前所学知识,可以采用直流PWM可逆调速和V-M可逆直流调速,两种可逆调速系统各具优势。

本次课程设计以转速、电流双闭环控制的直流调速系统的设计方法为基础,根据所选用的电动机参数分别设计对应的电流环和转速环;采用V-M可逆直流调速系统的控制方法,对电流调节器、转速调节器进行设计,最后根据所得到的设计方案,用MATLAB软件的Simulink模块建立直流可逆调速系统仿真模型,根据仿真的结果对转速反向动态过程进行分析。

2 V-M可逆直流调速系统组成

2.1 主电路结构

由于晶闸管的单向导电性,对于需要电流反向的直流电动机可逆调速系统,必须使用两组晶闸管整流装置反并联线路来实现可逆调速,如下图所示。电动机正转时,由正组晶闸管装置VF供电;反转时,由反组晶闸管装置VR供电。两组晶闸管分别由两套触发装置控制,都能灵活地控制电动机的起、制动和升、降速。

图2.1 两组晶闸管可控整流装置反并联可逆线路

2.2 α=β配合控制

采用两组晶闸管整流装置反并联的可逆V-M系统在两组装置同时工作时,会产生不流过负载而直接在两组晶闸管之间流通的短路电流,称作环流。正组VF 和反组VR都处在整流状态时,造成两组的直流平均电压正、负相连,会产生较大的直流平均环流。为了防止直流平均环流的产生,应在正组处于整流状态时,强迫让反组处于逆变状态,并使两组输出电压的平均值大小相等、符号相反。因此,当直流平均环流为零时,应有正组的触发延迟角等于反组的逆变角即α=β配合控制。

如果将两组晶闸管装置的触发脉冲零位都定在90°,增大控制电压移相时,只要使两组触发装置的控制电压大小相等、符号相反就可以了,对应触发角、逆变角的变化如下图所示。

-

c

cm

c

图2.2 α=β配合控制特性

2.3 系统原理框图

由图2.3可知,该V-M可逆直流调速系统采用转速、电流双闭环直流调速系统的结构,使系统的动态性能、控制精度得到保证。主电路采用两组三相桥式晶闸管装置反并联的可逆线路,对两组晶闸管装置的触发角进行α=β配合控制实现无直流平均环流,在两组晶闸管回路中加入四个环流电抗器来抑制瞬时脉动环流。正组晶闸管VF由GTF触发,反组晶闸管VR由GTR触发;根据可逆系统正反向运行的需要,给定电压、转速反馈电压、电流反馈电压都应该能够反映正和负

的极性。①给定电压,在电机正转时,KF闭合,Un*=

“+”;反转时,KR闭合,

Un*=“-”。②转速反馈,在电机正转时,Un=“-”;反转时, Un=“+”③电流反馈电压,在电机正转时,Ui =“+”;反转时,Ui =“-”。

图2.3 α=β配合控制的有环流系统的原理框图

3 V-M可逆直流调速系统的设计

3.1 直流电动机的选择

3.1.1电机参数

型号:Z4-180-11;额定功率:13kW;额定转速:540 r/min; 额定电压:160V;电枢电流:42.4A;电枢回路电阻:1.264Ω;电枢回路电感:25mH; 惯量矩:1.52 2

?。

kg m

3.1.2设计参数指标

σ≤5%

①电流调节器,要求电流超调量

i

σ≤10%

②转速调节器,要求转速超调量

n

3.2双闭环系统的设计

双闭环控制系统的动态结构图如下:

图3.1双闭环控制系统的动态结构图

调节器的工程设计方法:先从电流环开始,对其进行必要的变换和近似处理,然后根据电流环的控制要求确定把它校正成哪一类典型系统,再按照控制对象确定电流调节器的类型,最后按动态性能指标要求确定电流调节器的参数。电流环设计完成后,把电流环等效成转速环中的一个环节,再用同样的方法设计转速环。

3.3电流调节器ACR 设计

3.3.1电流环结构图的简化

电流环结构图最终简化图

图3.2电流调节器模块

3.3.2电流调节器ACR 的选择

调节器设计基本思路: 将控制对象校正成为典型系统。 系统设计的一般原则:“先内环后外环”

电流超调量i σ≤5% ,电流环按典型I 型系统设计电流环的控制对象是双惯性型的,要校正成典型 I 型系统,显然应采用PI 型的电流调节器。

● 从稳态要求上看,希望电流无静差,以得到理想的堵转特性,采用 I 型系统就够了。

● 从动态要求上看,实际系统不允许电枢电流在突加控制作用时有太大的超调,以保证电流在动态过程中不超过允许值,而对电网电压波动的及时抗扰作用只是次要的因素,电流环应以跟随性能为主。

3.3.3电流调节器ACR 的参数计算

(1)传递函数可以写成:

s

s K s W i i i

ACR 1

)(ττ+=(3.1) (i K :电流调节器的比例系数;i τ: 电流调节器的超前时间常数。) (2)电动机转矩时间常数:

m T =2*/375e m GD R C C =1.52*1.264/375*0.131*1.25=0.031s (3.2)

(3)电动机电磁时间常数:l T =0.03s

(4)三相晶闸管整流电路平均失控时间:Ts =0.0017s

(5)电流环的小时间常数:T =Ts +oi T =0.0017+0.002=0.0037s (3.3) 为了让调节器零点与控制对象的大时间常数极点对消,选择i τ=l T =0.076s 。

(6)电流环开环增益:0.5l K T =

=0.50.0037

1s -=135.11s -(3.4) (7)晶闸管装置放大系数:40s K =,电流反馈系数:10/1.5n I β==0.157

(8)电流调节器的比例系数:l i n K R Ki K τβ

==135.10.031.264

400.157???=0.816(3.5)

(9)电流调节器ACR 的输出限幅电压cm U 限制了电力电子变换器的最大输出电压dn U 。本系统调节器限幅值*

cm U

=±10V 。

3.3.4电流调节器ACR 的作用

当负载电流达到 dm I 后,转速调节器饱和,电流调节器起主要调节作用,系统表现为电流无静差,得到过电流的自动保护。

(1)作为内环的调节器,在外环转速的调节过程中,它的作用是使电流紧紧跟随其给定电压(即外环调节器的输出量)变化。

(2)对电网电压的波动起及时抗扰的作用。

(3)在转速动态过程中,保证获得电机允许的最大电流,从而加快动态过程。 (4)当电机过载甚至堵转时,限制电枢电流的最大值,起快速的自动保护作用。一旦故障消失,系统立即自动恢复正常。这个作用对系统的可靠运行来说是十分重要的。

3.4转速调节器ASR 设计

3.4.1 转速环结构图的简化

图3.3 转速环结构图最终简化图

图3.4 转速调节器模块

3.4.2 转速调节器ASR 的选择

转速环按典型II 型系统设计,并选中频段宽度h=5。

为了实现转速无静差,在负载扰动作用点前面必须有一个积分环节,它应该包含在转速调节器 ASR 中,现在在扰动作用点后面已经有了一个积分环节,因此转速环开环传递函数应共有两个积分环节,所以应该设计成典型 Ⅱ 型系统,这样的系统同时也能满足动态抗扰性能好的要求。

3.4.3 转速调节器ASR 的参数计算

(1)传递函数可以写成:

s

s K s W n n n

A S R 1

)(ττ+=(3.6)

⑵电流环等效时间常数1I

K ,1I

K =2T =0.0074s (3.7)

⑶转速滤波时间常数0.01on T s =

⑷转速环小时间常数n T ∑,1n on I

T T K ∑=+=0.0174s (3.8)

⑸ASR 的超前时间常数为:n n hT τ∑==50.0174s ?=0.087s (3.9)

⑹ASR 的比例系数为:(1)2e m n n

h C T K h RT βα∑+==

60.1570.1320.18

250.0185 1.2640.0174

???????=5.5(3.10)

(7)转速调节器ASR 的输出限幅电压*

im U

决定了电流给定电压的最大值; 它是由负载电流 dl I 决定。dl I =20A 。则*

im U =n

I -dl I *λ=42.4-1.5*20=10V (3.11)

3.4.4 转速调节器的作用

(1)转速调节器是调速系统的主导调节器,它使转速 n 很快地跟随给定电压变化,稳态时可减小转速误差,如果采用PI 调节器,则可实现无静差。

(2)对负载变化起抗扰作用。

(3)其输出限幅值决定电机允许的最大电流。

(4)双闭环调速系统的静特性在负载电流小于dm I 时表现为转速无静差,这时,转速负反馈起主要调节作

4 V-M 可逆直流调速系统的仿真

4.1 V-M 可逆直流调速系统的仿真框图

V-M 可逆直流调速系统主电路采用的是两组晶闸管装置反并联可逆电路。两组晶闸管分别由两套触发装置控制,不允许让两组晶闸管同时处于整流状态,否则将造成电源短路。本系统采用的是三相桥式反并联可逆线路,可使电动机在四个象限内运转。基于转速、电流双闭环控制的V-M 可逆直流调速系统的MatlabSimulink 仿真框图请见附录。

4.2 V-M

可逆直流调速系统仿真结果及分析

图4.1电动机转速变化

图4.2电动机电流变化

图4.5 电流环给定值

正向额定:

(1)第一阶段:突加给定电压*

U n 后,

经过两个调节器的跟随作用,

c U 、0

d U 、d I 都上升,但是在d I 没有达到负载电流

dL I 以前,电机不转动。当d I ≥dL I 后,电

动机开始起动,由于机电惯性的作用,转速不会很快增长,因而转速调节器ASR 的输入偏差电压的数值较大,其输出电压保持限幅值*

im U ,强迫电枢电流d I 迅速上升,直

到d

I ≈

dm I ,*

i

im

U U ≈,电流调节器很快抑制了d I 的增长。

(2)第二阶段:在这一阶段,ASR 始终是饱和的,转速环相当于开环,系统成为在恒值电流给定*

im U 下的电流调节器系统,基本上保持电流d I 恒定,因而系统的加速度恒定,转速呈线性增长。

(3)第三阶段:当转速上升到给定值*n 时,转速调节器ASR 输入偏差为零,

但其输出却由于积分的作用还维持在限幅值*

im U ,所以电动机仍在加速,使转速

超调。转速超调后,ASR 输入偏差电压变负值,使它开始退出饱和状态,*

i U 和d I 很快下降,但是,只要d I 仍大于负载电流dL I ,转速就继续上升。直到d I

图4.3系统给定值

图4.4电流控制器输出

值

反向额定:

电动机作正向额定运行,在系统获得反向运转指令后,电动机不会立即进入反向电动工作状态,它要经过一个过渡过程:电动机的平均电流d I 先从正向dL I 降低为零,然后从零反向上升到允许的制动电流dm I ,此时直流电动机工作在回馈制动状态,位于第二象限。电动机转速将减速到0,然后进入反向起动状态,起动过程同正向额定过程相同。

直流电动机正转转速额定时,系统给定值为正10V ;电流环给定值为正10V ,主要由于转速调节器最大输出值决定的;电流控制器的输出值在电动机起动时迅速增加,以保证电动机的快速起动。电流控制器的输出值最终会达到最大输出值,并保持稳定,其输出最大值是由电流调节器决定的。

直流电动机反转转速额定时,系统给定值为负10V ;电流环给定值为负10V ,其主要由于转速调节器最大输出值决定的。在向电动机发出反转指令后,电流调节器的输出电流不可能立即变为反向的电流最大值,电流调节器的输出值会先迅速的减小到零,然后再反方向增加到负的最大值。

电动机起动、运行阶段能量是从电能转换成机械能;电动机的制动过程是能耗制动,机械能转换成其它能量的损耗。

通过电动机转速、电流仿真波形,分析可得V-M 可逆直流调速系统能够实现直流电动机的快速起动、制动、反转。并且当电动机额定运行时,电流超调量和转速超调量均满足设计指标要求,设计的V-M 可逆直流调速系统最终满足了直流可逆调速系统的设计要求。

对于转速反向动态性能的提高,可以采用逻辑控制的无环流V-M 可逆调速系统。

运动控制系统课程设计(论文)附录

附录

运动控制系统课程设计(论文)参考文献

参考文献

1、阮毅, 陈伯时.电力拖动自动控制系统——运动控制系统(第4版). 北京: 机械工业出版社, 2009

2、洪乃刚. 电力电子、电机控制系统的建模和仿真. 北京: 机械工业出版社, 2010

3、林飞, 杜欣. 电力电子应用技术的MATLAB仿真. 北京: 中国电力出版社, 2008

4、顾春雷等,电力拖动自动控制系统与MATLAB仿真,清华大学出版社,2011

重庆大学自动控制原理2第9章 习题参考答案_作业

9-2 已知非线性系统的微分方程为 (1) 320x x x ++= (2) 0x xx x ++= (3) 0x x x ++= (4) 2(1)0x x x x --+= 试确定系统的奇点及其类型,并概略绘制系统的相轨迹图。 解 (1) 奇点(0, 0)。特征方程为 2320λλ++= 两个特征根为 1,21, 2λ=-- 平衡点(0, 0)为稳定节点。 在奇点附近的概略相轨迹图: x (2) 奇点(0, 0)。在平衡点(0, 0)的邻域内线性化,得到的线性化模型为 0x x += 其特征方程为 210λ+= 两个特征根为 1,2j λ=±

1 平衡点(0, 0)为中心点。 在奇点附近的概略相轨迹图: x (3) 奇点(0, 0)。原方程可改写为 00 00 x x x x x x x x ++=≥?? +-=

2 为 0x x x -+= 其特征方程为 210λλ-+= 两个特征根为 1,20.50.866j λ=± 平衡点(0, 0)为不稳定焦点。 在奇点附近的概略相轨迹图: x 9-6 非线性系统的结构图如图9-51所示,其中0.2a =,0.2b =,4K =, 1T s =。试分别画出输入信号取下列函数时在e -e 平面上系统的相平面 图(设系统原处于静止状态)。 (1) () 2 1()r t t = (2) () 2 1()0.4r t t t =-+ (3) () 2 1()0.8r t t t =-+ (4) () 2 1() 1.2r t t t =-+ 图9-51 题9-6图 解:由系统结构图可得4c c u +=。由于e r c =-,那么4e e u r r ++=+。

【VIP专享】运动控制系统课程设计报告

《运动控制系统》课程设计报告 时间 2014.10 _ 学院自动化 _ 专业班级自1103 _ 姓名曹俊博 __ 学号 41151093 指导教师潘月斗 ___ 成绩 _______

摘 要 本课程设计从直流电动机原理入手,建立V-M双闭环直流调速系统,设计双闭环直流调速系统的ACR和ASR结构,其中主回路采用晶闸管三相桥式全控整流电路供电,触发器采用KJ004触发电路,系统无静差;符合电流超调量σi≤5%;空载启动到额定转速超调量σn≤10%。并详细分析系统各部分原理及其静态和动态性能,且利用Simulink对系统进行各种参数给定下的仿真。 关键词:双闭环;直流调速;无静差;仿真 Abstract This course is designed from DC motor, establish the principles of V-M double closed loop DC speed control system design, the double closed loop dc speed control system and the structure, including ACR ASR the main loop thyristor three-phase bridge type all control the power supply and trigger the rectifier circuit KJ004 trigger circuit, the system without the static poor; Accord with current overshoots sigma I 5% or less; No-load start to the rated speed overshoot sigma n 10% or less. And detailed analysis of the system principle and the static and dynamic performance, and the system of simulink to various parameters set simulation. Key Words:double closed loop;DC speed control system;without the static poor;simulation

有限元程序课程设计

重庆大学本科学生课程设计任务书 课程设计题目有限元程序设计 学院资源及环境科学学院专业工程力学年级2010级 已知参数和设计要求: 1.独立完成有限元程序设计。 2.独立选择计算算例,并能通过算例判断程序的正确性。 3.独立完成程序设计报告,报告内容包括理论公式、程序框图、程序本 体、计算算例,算例结果分析、结论等。 学生应完成的工作: 1.复习掌握有限单元法的基本原理。 2.掌握弹性力学平面问题3节点三角形单元或4节点等参单元有限元方法 的计算流程,以及单元刚度矩阵、等效节点载荷、节点应变、节点应力 和高斯积分等的计算公式。 3.用Fortran语言编写弹性力学平面问题3节点三角形单元或4节点等参 单元的有限元程序。 4.在Visual Fortran 程序集成开发环境中完成有限元程序的编辑和调试 工作。 5.利用编写的有限元程序,计算算例,分析计算结果。 6.撰写课程设计报告。 目前资料收集情况(含指定参考资料): 1.王勖成,有限单元法,北京:高等教育出版社,2002。 2.O.C. Zienkiewicz, R. L. Taylor, Finite Element Method, 5th Eition, McGraw-Hall Book Company Limited, 2000。 3.张汝清,董明,结构计算程序设计,重庆:重庆大学出版社,1988。 课程设计的工作计划: 1.第1周星期一上午:教师讲解程序设计方法,程序设计要求和任务安 排。 2.第1周星期一至星期二完成程序框图设计。 3.第1周星期三至第2周星期四完成程序设计。 4.第2周星期五完成课程设计报告。 任务下达日期 2013 年 6 月 6 日完成日期 2013 年 07 月 03 日 指导教师(签名) 学生(签名)

关键过程控制程序

目次

目次 (1) 关键过程控制程序 (3) 1 目的 (3) 2 适用范围 (3) 3 职责与权限 (3) 4 工作程序 (3) 4.1 本公司关键过程为生产产品的关键过程 (3) 4.2 关键过程的确定 (3) 4.3 关键过程的评审 (3) 4.4 产品生产关键过程的控制 (4) 4.5 标识 (4) 4.6 不合格品控制 (4) 4.7 记录控制 (4) 4.8 更改控制 (5) 4.9 防护控制 (5) 5 记录 (5)

关键过程控制程序 1 目的 按Q/XX QF01-2018《质量手册》7.5.6关键过程要求规定,识别关键过程,并对其实施有效控制,特编制本程序文件。实施和保持本程序,确保在生产和服务提供过程中关键过程得到有效的控制。 2 适用范围 适用于本公司在所有生产和服务提供过程中对关键过程的识别与控制。 3 职责与权限 3.1技术中心是关键控制过程的归口管理部门,对生产产品关键过程进行识别、控制,负 责: a)编制机械加工关键过程明细表; b)编制关键工序作业指导书; c)对关键工序工艺文件进行工艺评审; d)对关键工序在加工时进行技术跟踪,对首件进行工艺、工装验证。 3.2生产制造中心负责:在关键工序首件加工时,通知工艺人员进行工序验证,并参与验 证工作。 3.3质量管理部负责对关键过程的监督管理,编制检验规程,对关键过程实施严格的监控 和检验。按评审后的工艺文件、相关标准、产品图纸组织生产,进行过程控制。 4 工作程序 4.1本公司关键过程为生产产品的关键过程 4.2关键过程的确定 对产品质量起决定作用的工序,一般包括形成关键、重要特性的工序和加工难度大、质量部稳定、易造成重大经济损失的工序; 设计人员对产品进行特性分析的基础上,确定关键过程,并在相应的设计文件上做标识。 4.3关键过程的评审 4.3.1对关键过程设计参数和制造工艺必须严格审查,在设计评审、工艺评审中应作为 重点内容。关键过程的评审,不必单独安排,可结合其他质量评审实施:

运动控制-M法T法测速单片机程序设计

M法、T法测速单片机程序设计 摘要 本设计为M法、T法测速的单片机程序设计。使用STC89C52单片机作为控制器,使用该单片机的外部中断和定时器对编码器的输出的脉冲进行采样来计算出电机的转速。可以使用按键输入来调整M法、T法测速法中Z、Tc和Tt等参数以及测速方法的选择,以此来增强本设计的适应性。参数选择结果和电机转速计算结果均显示在LCD1602上。 关键字:STC89C52,M法、T法测速,LCD1602,电机转速 Ⅰ

Abstract This design as m, t-law velocity measurement of single-chip computer programming. Using STC89C52 single-chip computer as the controller, using the microcontroller's external interrupts and timers for encoder output pulse is sampled to calculate the speed of the motor. Can be adjusted using touchtone m, t law Velocimetry parameters such as z, Tt and Tc, as well as in speed measurement method of choice, as a way to enhance the adaptability of this design. Parameter selection and calculation of motor speed results are available on LCD1602. Keywords:STC89C52,M、T method, the LCD1602, Motor speed Ⅱ

重庆大学自动控制原理本科试卷A

重庆大学 自动控制原理 课程试卷 2006 ~2007 学年 第 1 学期 开课学院: 自动化学院 考试日期: 2007-01 考试方式: 考试时间: 120 分钟 一、(20%)带有保护套管的热电偶的传热过程可用如下的方程组来描述, 12222q q dt dT C m -= 1 111q dt dT C m = 22 2R T T q -= 11 2 1R T T q -= 选定0T 作为,1T 输入作为输出,完成以下要求。 1、 根据所给方程组,画出该过程的动态结构图; 2、 整理出0T 和1T 之间的传递函数。 二、(20%)系统的动态结构图如图1所示,要求输入r(t)单位阶跃时,超调量%20≤P σ,峰值时间s t P 1=。 图 1 三、(15%)设单位负反馈系统的开环传递函数为 )()(22 +=s s K s G 1、 试绘制系统根轨迹的大致图形(需给出相应的计算),并讨论参数K 对系 统稳定性的影响。 式中, 0T :介质温度;1T :热电偶温度;2T :套管温度; 11C m :热电偶热容; 22C m :套管热容; 1R :套管与热电偶间的热阻; 2R :介质与套管间的热阻 1q :套管向热电偶传递的热量;2q :介质向套管传递的热量 1、 试确定K 和Kt 的值。 2、在所确定的K 和Kt 的值下,当输入r(t)单位阶跃时,系统的稳态误差是多少?

2、 若增加一个零点1-=z ,此时根轨迹的形状如何?,该零点对系统稳定性有何影响。 3、 上问中,若增加的零点是3-=z ,此时根轨迹的形状又如何?你能作出什 么初步结论? 四、(20%)系统的开环传递函数为: ).()()(1204 2 +=s s s H s G 1、 绘制系统的开环幅频渐近特性(需标注各段折线的斜率及转折频率),并 求出系统的相位裕量; 2、 在系统中串联一个比例-微分环节)(1+s ,绘制校正后系统的开环幅频渐近特性,并求出校正后系统的开环截止频率和相位裕量; 3、 比较前后的计算结果,说明相对稳定性较好的系统,对数幅频特性在中 频段应具有的形状。 五、(15%)用描述函数法分析图2所示系统的稳定性,判断系统是否自振,若 有自振,求自振频率和振幅。其中: A M A N π4= )( 六、(10%Φ(z)。 (r (r )(t

重庆大学课程设计规范化要求

重庆大学本科课程设计规范化要求 第一条装订 课程设计装订顺序为: (1)封面(学校统一规定) (2)指导教师评定成绩表(学校统一封面扉页内的要求没有这项规定,我们不要求) (3)任务书(由指导教师填写) (4)摘要及关键词(仅对论文)(课程设计不要求此项) 摘要是论文内容的简短陈述,一般300字左右。关键词是反映论文主题内容的通用技术词汇,一般为3~5词,并出现在摘要中。 (5)正文 (6)结论(仅对论文) (7)注解(尾注或夹注)(可选项) (8)参考文献 参考文献必须是学生在课程设计中真正阅读过和运用过的,文献按照在正文中的出现顺序编号排列。各类文献的标注格式如下: 著作:[序号]著者.译者.书名.出版社.出版时间.引用部分起止页 期刊:[序号] 著者.译者.文章题目.期刊名.年份.卷号(期刊数).引用部分起止页 会议论文集:[序号]作者.译者.文章名.文集名.会址.开会年.出版者.出版时间.引用部分起止页 图纸应与计算书分开装订。 第二条论文(计算书)格式 论文(或计算书)手写、打印均可,需采用统一的课程设计用纸。纸张大小A4,上下左右各留20mm页边距。手写时用黑或蓝墨水工整书写;打印:行距均采用固定值,设定值20磅,正文字体使用小四号宋体,小标题使用小四号黑体,大标题使用四号黑体,章节标题使用三号黑体、居中。页眉按“作者姓名:XXXXXX(课程设计题目)”注写,页脚居中,用于标页码。如: 第三条课程设计说明书或论文字数要求:一周不少于3000字;二周不少于4000字;三周及以上不少于5000字。

第四条指导教师应根据规范化要求进行课程设计的形式审查工作。凡形式审查不合格者,学生可以限期(一般不超过学生提交课程设计的时间两天)整改,过时若仍不合格则不评定其课程设计成绩。

关键过程控制程序文件

Q/JY-TSCX-027 关键过程控制程序 1 目的 为了规范关键过程,对关键过程实施有效控制,特编制本控制程序。 2 适用范围 本控制程序规定了对形成产品质量起决定作用的关键过程的识别、确定、质量控制要求等内容,适用于公司军工产品关键过程的控制,其它产品可参考执行。 3 术语、定义 3.1 关键特性:指如果不满足要求,将危及人身安全并导致产品不能完成主要任务的特性; 3.2 重要特性:指如果不满足要求,将导致产品不能完成主要任务的特性; 3.3 关键件:含有关键特性的单元件; 3.4 重要件:不含关键特性,但含有重要特性的单元件; 3.5 关键过程(关键工序):对形成产品质量起决定作用的过程。关键过程一般包括形成关键、重要特性的过程;加工难度大、质量不稳定、易造成重大经济损失过程等。 4 引用文件 下列文件中的条款通过本程序的引用而成为本程序的条款。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本适用于本程序。 4.1 《GJB 190特性分类》 4.2 《材料代用规定》 4.3 《生产和服务提供控制程序》 5 职责 5.1 技术中心 5.1.1 负责识别和标识关键过程,组织编制关键过程工艺文件,组织对关键过程进行“三定”工作(即定工序、定人员、定设备); 5.1.2 负责组织对生产、检验等人员培训关键过程(工序)控制的技术文件中需要注意事项。 5.2 生产部 5.2.1 参与关键过程“三定”工作; 5.2.2 负责按关键过程控制的相关技术文件要求实施关键过程控制,记录关键过程的实际工艺

参数; 5.3 质量保证部 5.3.1 参与关键过程“三定”工作; 5.3.2 负责关键过程的监督检查,按图样及工艺文件的要求进行关键过程检验,记录关键特性的实测值。 6 工作流程和要求 关键过程控制的详细流程图(附后) 6.1 关键过程的识别和确定 6.1.1 关键过程识别和确定的原则 6.1.1.1工艺室根据设计编发的“关键件(器材)、重要件(器材)明细表”和设计图样上标注的关键特性、重要特性,识别确定关键过程(关键工序); 6.1.1.2 工艺室根据公司技术能力、设备能力、人员能力等情况对加工难度大、质量不稳定、易造成重大经济损失的加工过程,可确定为关键过程(工序); 6.1.2 关键过程识别和确定后形成的文件 6.1.2.1 编制关键过程明细表 工艺室在编制关键件、重要件工艺规程后,按产品编制“关键过程明细表”,经部门领导审批和质量会签,复制分发生产部计调室、质量经理。当发生更改时,应及时更新“关键过程明细表”。 6.1.2.2 编制关键过程(关键工序)工艺规程 工艺室对识别确定的关键过程(关键工序),编制关键过程(关键工序)工艺规程,明确要控制的关键特性、重要特性,要控制的工艺方法和技术要求等。 6.1.2.3 编制关键过程三定表 工艺室组织对关键过程进行“三定”填写《关键过程三定表》。 6.2 关键过程的标识 6.2.1 工艺室在编制关键过程(关键工序)工艺规程时,对于关键件、重要件应在封面加盖“关键件”或“重要件”红色印章;在关键工序的工序号处,加盖“关键工序”红色印章,若关键 关键过程的 识别和确定 关键过程控制有效性的评价 关键过程 控 制 关键过程 标 识

运动控制系统课程设计报告

《运动控制系统》课程设计报告 时间2014.10 _ 学院自动化 _ 专业班级自1103 _ 姓名曹俊博__ 学号 指导教师潘月斗 ___ 成绩 _______

摘要 本课程设计从直流电动机原理入手,建立V-M双闭环直流调速系统,设计双闭环直流调速系统的ACR和ASR结构,其中主回路采用晶闸管三相桥式全控整流电路供电,触发器采用KJ004触发电路,系统无静差;符合电流超调量σi≤5%;空载启动到额定转速超调量σn≤10%。并详细分析系统各部分原理及其静态和动态性能,且利用Simulink对系统进行各种参数给定下的仿真。 关键词:双闭环;直流调速;无静差;仿真 Abstract This course is designed from DC motor, establish the principles of V-M double closed loop DC speed control system design, the double closed loop dc speed control system and the structure, including ACR ASR the main loop thyristor three-phase bridge type all control the power supply and trigger the rectifier circuit KJ004 trigger circuit, the system without the static poor; Accord with current overshoots sigma I 5% or less; No-load start to the rated speed overshoot sigma n 10% or less. And detailed analysis of the system principle and the static and dynamic performance, and the system of simulink to various parameters set simulation. Key Words:double closed loop;DC speed control system;without the static poor;simulation

重庆大学(自动控制原理)课后答案,考研的必备

第一章绪论 重点: 1.自动控制系统的工作原理; 2.如何抽象实际控制系统的各个组成环节; 3.反馈控制的基本概念; 4.线性系统(线性定常系统、线性时变系统)非线性系统的定义和区别; 5.自动控制理论的三个基本要求:稳定性、准确性和快速性。 第二章控制系统的数学模型 重点: 1.时域数学模型--微分方程; 2.拉氏变换; 3.复域数学模型--传递函数; 4.建立环节传递函数的基本方法; 5.控制系统的动态结构图与传递函数; 6.动态结构图的运算规则及其等效变换; 7.信号流图与梅逊公式。 难点与成因分析: 1.建立物理对象的微分方程 由于自动化专业的本科学生普遍缺乏对机械、热力、化工、冶金等过程的深入了解,面对这类对象建立微分方程是个难题,讲述时 2.动态结构图的等效变换 由于动态结构图的等效变换与简化普遍只总结了一般原则,而没有具体可操作的步骤,面对变化多端的结构图,初学者难于下手。应引导学生明确等效简化的目的是解除反馈回路的交叉,理清结构图的层次。如图1中右图所示系统存在复杂的交叉回路,若将a点移至b点,同时将c点移至d点,同理,另一条交叉支路也作类似的移动,得到右图的简化结构图。

图1 解除回路的交叉是简化结构图的目的 3. 梅逊公式的理解 梅逊公式中前向通道的增益K P 、系统特征式?及第K 条前向通路的余子式K ?之间的关系仅靠文字讲述,难于理解清楚。需要辅以变化的图形帮助理解。如下图所示。 图中红线表示第一条前向通道,它与所有的回路皆接触,不存在不接触回路,故11=?。 第二条前向通道与一个回路不接触,回路增益44H G L -=,故 4421H G +=?。 第三条前向通道与所有回路皆接触,故13=?。 第三章 时域分析法 重点: 1. 一、二阶系统的模型典型化及其阶跃响应的特点; 2. 二阶典型化系统的特征参数、极点位置和动态性能三者间的相互关

基于STM32的机械臂运动控制分析设计说明书

机器人测控技术 大作业课程设计 课程设计名称:基于STM32的机械臂运动控制分析设计专业班级:自动1302 学生姓名:张鹏涛 学号:201323020219 指导教师:曹毅 课程设计时间:2016-4-28~2016-5-16 指导教师意见: 成绩: 签名:年月日 目录

摘要................................................................................................................. V 第一章运动模型建立...................................................................................... V I 1.1引言 ................................................................................................ V I 1.2机器人运动学模型的建立.................................................................. V I 1.2.1运动学正解 ......................................................................... VIII 第二章机械臂控制系统的总体方案设计 .......................................................... X 2.1机械臂的机械结构设计 ...................................................................... X 2.1.1臂部结构设计原则 ................................................................. X 2.1.2机械臂自由度的确定............................................................. XI 2.2机械臂关节控制的总体方案 .............................................................. XI 2.2.1机械臂控制器类型的确定...................................................... XI 2.2.2机械臂控制系统结构............................................................ XII 2.2.3关节控制系统的控制策略.................................................... XIII 第三章机械臂控制系统硬件设计.................................................................. XIII 3.1机械臂控制系统概述....................................................................... XIII 3.2微处理器选型................................................................................. XIV 3.3主控制模块设计.............................................................................. XV 3.3.1电源电路............................................................................. XV 3.3.2复位电路............................................................................ XVI 3.3.3时钟电路............................................................................ XVI 3.3.4 JTAG调试电路.................................................................. X VII 3.4驱动模块设计................................................................................. X VII

PWM运动控制课程设计报告

摘要 速度对任何一个运动体来说都是一个至关重要的物理量,如何快速方便地进行速度调节是我们一直需要探索的问题。这份课程设计采用的是直流PWM调速双闭环控制系统,该调速系统是一种模拟控制方式,其根据相应载荷的变化来调制晶体管栅极或基极的偏置,来实现开关稳压电源输出晶体管或晶体管导通时间的改变,这种方式能使电源的输出电压在工作条件变化时保持恒定,是利用微处理器的数字信号对模拟电路进行控制的一种非常有效的技术。 PWM控制技术以其控制简单,灵活和动态响应好的优点而成为电力电子技术最广泛应用的控制方式,也是人们研究的热点。由于当今科学技术的发展已经没有了学科之间的界限,结合现代控制理论思想或实现无谐振软开关技成为PWM控制技术发展的主要方向之一。这份课程设计对于PWM设计的各个方面进行了简要阐述,并进行了Proteus仿真以及Matlab中的Simulink仿真,去的了较好的结果。 关键词:PWM调速;Proteus仿真;Matlab ;双闭环 1

目录 1 绪论 (3) 2 设计总要求 (4) 2.1设计已知参数 (4) 2.2设计具体要求 (4) 3 控制电路设计 (4) 3.1直流调速系统控制方案的选择 (4) 3.2 电流环设计 (5) 3.2.1 电流调节器的设计 (6) 3.3 转速调节器 (7) 4 主电路设计 (8) 4.1 PWM调速系统主电路形式选择 (8) 4.1.1 T型PWM变换器电路 (8) 4.1.2 H型PWM变换器电路 (9) 4.2 PWM调速系统开关电路形式选择 (13) 4.3 H型双极性逆变器的驱动分析 (14) 5 频率电压转换设计 (17) 6 脉冲分配及功率放大电路设计 (17) 7 PI调节器设计 (18) 8 三角波发生器设计 (19) 9 Matlab仿真结果 (20) 10 设计总结 (21) 参考文献 (23)

重庆大学 自动控制原理课程设计

目录 1 实验背景 (2) 2 实验介绍 (3) 3 微分方程和传递函数 (6)

1 实验背景 在现代科学技术的众多领域中,自动控制技术起着越来越重要的作用。自动控制原理是相对于人工控制概念而言的,自动控制是指在没有人直接参与的情况下,利用外加的设备或装置(称控制装置或控制器),使机器,设备或生产过程(统称被控对象)的某个工作状态或参数(即被控制量)自动地按照预定的规律运行。 在自动控制原理【1】中提出,20世纪50年代末60年代初,由于空间技术发展的需要,对自动控制的精密性和经济指标,提出了极其严格的要求;同时,由于数字计算机,特别是微型机的迅速发展,为控制理论的发展提供了有力的工具。在他们的推动下,控制理论有了重大发展,如庞特里亚金的极大值原理,贝尔曼的动态规划理论。卡尔曼的能控性能观测性和最优滤波理论等,这些都标志着控制理论已从经典控制理论发展到现代控制理论的阶段。现代控制理论的特点。是采用状态空间法(时域方法),研究“多输入-多输出”控制系统、时变和非线性控制系统的分析和设计。现在,随着技术革命和大规模复杂系统的发展,已促使控制理论开始向第三个发展阶段即第三代控制理论——大系统理论和智能控制理论发展。 在其他文献中也有所述及(如下): 至今自动控制已经经历了五代的发展: 第一代过程控制体系是150年前基于5-13psi的气动信号标准(气动控制系统PCS,Pneumatic Control System)。简单的就地操作模式,控制理论初步形成,尚未有控制室的概念。 第二代过程控制体系(模拟式或ACS,Analog Control System)是基于0-10mA或4-20mA 的电流模拟信号,这一明显的进步,在整整25年内牢牢地统治了整个自动控制领域。它标志了电气自动控制时代的到来。控制理论有了重大发展,三大控制论的确立奠定了现代控制的基础;控制室的设立,控制功能分离的模式一直沿用至今。 第三代过程控制体系(CCS,Computer Control System).70年代开始了数字计算机的应用,产生了巨大的技术优势,人们在测量,模拟和逻辑控制领域率先使用,从而产生了第三代过程控制体系(CCS,Computer Control System)。这个被称为第三代过程控制体系是自动控制领域的一次革命,它充分发挥了计算机的特长,于是人们普遍认为计算机能做好一切事情,自然而然地产生了被称为“集中控制”的中央控制计算机系统,需要指出的是系统的信号传输系统依然是大部分沿用4-20mA的模拟信号,但是时隔不久人们发现,随着控制的集中和可靠性方面的问题,失控的危险也集中了,稍有不慎就会使整个系统瘫痪。所以它很快被发展成分布式控制系统(DCS)。 第四代过程控制体系(DCS,Distributed Control System分布式控制系统):随着半导体制造技术的飞速发展,微处理器的普遍使用,计算机技术可靠性的大幅度增加,目前普遍使用的是第四代过程控制体系(DCS,或分布式数字控制系统),它主要特点是整个控制系统不再是仅仅具有一台计算机,而是由几台计算机和一些智能仪表和智能部件构成一个了控制

运动控制系统实验指导书分解

运动控制系统 实验指导书 赵黎明、王雁编 广东海洋大学信息学院自动化系

直流调速 实验一不可逆单闭环直流调速系统静特性的研究 一.实验目的 1.研究晶闸管直流电动机调速系统在反馈控制下的工作。 2.研究直流调速系统中速度调节器ASR的工作及其对系统静特性的影响。 3.学习反馈控制系统的调试技术。 二.预习要求 1.了解速度调节器在比例工作与比例—积分工作时的输入—输出特性。 2.弄清不可逆单闭环直流调速系统的工作原理。 三.实验线路及原理 见图6-7。 四.实验设备及仪表 1.MCL系列教学实验台主控制屏。 2.MCL—18组件(适合MCL—Ⅱ)或MCL—31组件(适合MCL—Ⅲ)。 3.MCL—33(A)组件或MCL—53组件。 4.MEL-11挂箱 5.MEL—03三相可调电阻(或自配滑线变阻器)。 6.电机导轨及测速发电机、直流发电机M01(或电机导轨及测功机、MEL—13组件)。 7.直流电动机M03。 8.双踪示波器。 五.注意事项 1.直流电动机工作前,必须先加上直流激磁。 2.接入ASR构成转速负反馈时,为了防止振荡,可预先把ASR的RP3电位器逆时针旋到底,使调节器放大倍数最小,同时,ASR的“5”、“6”端接入可调电容(预置7μF)。 3.测取静特性时,须注意主电路电流不许超过电机的额定值(1A)。 4.三相主电源连线时需注意,不可换错相序。 5.电源开关闭合时,过流保护发光二极管可能会亮,只需按下对应的复位开关SB1

即可正常工作。 6.系统开环连接时,不允许突加给定信号U g起动电机。 7.起动电机时,需把MEL-13的测功机加载旋钮逆时针旋到底,以免带负载起动。 8.改变接线时,必须先按下主控制屏总电源开关的“断开”红色按钮,同时使系统的给定为零。 9.双踪示波器的两个探头地线通过示波器外壳短接,故在使用时,必须使两探头的地线同电位(只用一根地线即可),以免造成短路事故。 六.实验内容 1.移相触发电路的调试(主电路未通电) (a)用示波器观察MCL—33(或MCL—53,以下同)的双脉冲观察孔,应有双脉冲,且间隔均匀,幅值相同;观察每个晶闸管的控制极、阴极电压波形,应有幅值为1V~2V 的双脉冲。 (b)触发电路输出脉冲应在30°~90°范围内可调。可通过对偏移电压调节单位器及ASR输出电压的调整实现。例如:使ASR输出为0V,调节偏移电压,实现α=90°;再保持偏移电压不变,调节ASR的限幅电位器RP1,使α=30°。 2.求取调速系统在无转速负反馈时的开环工作机械特性。 a.断开ASR的“3”至U ct的连接线,G(给定)直接加至U ct,且Ug调至零,直流电机励磁电源开关闭合。 b.合上主控制屏的绿色按钮开关,调节三相调压器的输出,使U uv、Uvw、Uwu=200V。 注:如您选购的产品为MCL—Ⅲ、Ⅴ,无三相调压器,直接合上主电源。以下均同。 c.调节给定电压U g,使直流电机空载转速n0=1500转/分,调节测功机加载旋钮(或直流发电机负载电阻),在空载至额定负载的范围内测取7~8点,读取整流装置输出电压U d 3.带转速负反馈有静差工作的系统静特性 a.断开G(给定)和U ct的连接线,ASR的输出接至U ct,把ASR的“5”、“6”点短接。 b.合上主控制屏的绿色按钮开关,调节U uv,U vw,U wu为200伏。 c.调节给定电压U g至2V,调整转速变换器RP电位器,使被测电动机空载转速n0=1500转/分,调节ASR的调节电容以及反馈电位器RP3,使电机稳定运行。 调节测功机加载旋钮(或直流发电机负载电阻),在空载至额定负载范围内测取7~8

运动控制系统双闭环直流调速系统

运动控制课程设计任务书 题目:双闭环直流调速系统设计 使用班级:电气081、082 设计内容 已知电机参数为:PN=500kW,UN=750V,IN=760AΩ,允许过载倍数λ=,触发整流环节Ks=75,Tl=,Tm=,调节器输入输出最大电压为10V,设计双闭环调速系统,达到最理想的调速性能。 主要设计内容包括:1、ACR、ASR调节器类型选择与参数计算。2、系统建模与仿真。3、调节器电路设计。4、主电路设计。5、反馈电路设计。6、触发电路设计。7、故障处理电路设计。 设计步骤 一、总体方案设计 二、参数初步计算。 三、控制系统的建模和MALAB仿真 四、根据仿真结果调整参数 五、主电路及控制电路设计 六、编写课程设计说明书,绘制完整的系统电路图( A3 幅面)。 课程设计说明书要求 1 .课程设计说明书应书写认真.字迹工稚,论文格式参考国家正式出版的书籍和论文编排。 2 .论理正确、逻辑性强、文理通顾、层次分明、表达确切,并提出自己的见解和观点。 3 .课程设计说明书应有目录、摘要、序言、主干内容(按章节编写)、主要结论和参考书,附录应有系统方枢图和电路原理图。 4 .课程设计说明书应包括按上述设计步骤进行设计的分析和思考内容和引用的相关知识

摘要 双闭环(转速环、电流环)直流调速系统是一种当前应用广泛,经济,适用的电力传动系统。它具有动态响应快、抗干扰能力强的优点。直流双闭环调速系统中设置了两个调节器, 即转速调节器(ASR)和电流调节器(ACR), 分别调节转速和电流。可实现频繁的无级快速起动、制动和反转;能满足生产过程自动化系统各种不同的特殊运行要求,历来是自动控制系统的主要执行元件,在轧钢及其辅助机械、矿井卷扬机、挖掘机、海洋钻机、大型起重机、金属切削机床、造纸机、纺织机械等领域中得到了广泛的应用。换向器是直流电机的主要薄弱环节,它使直流电机的单机容量、过载能力、最高电压、最高转速等重要指标都受到限制,也给直流电机的制造和维护添了不少麻烦。然而,鉴于直流拖动控制系统的理论和实践都比较成熟,直流电机仍在广泛的使用。因此,长期以来,在应用和完善直流拖动控制系统的同时,人们一直不断在研制性能与价格都赶得上直流系统的交流拖动控制系统,近年来,在微机控制和电力电子变频装置高度发展之后,这个愿望终于有了实现的可能。在许多需要调速或快速正反向的电力拖动系统领域中得到了广泛的应用。并且随着电力电子器件开关性能的不断提高,直流脉宽调制( PWM) 技术得到了飞速的发展。 关键词: 双闭环,晶闸管,转速调节器,电流调节器,MALAB仿真

自动控制原理 重庆大学 练习题库及答案

1、微分环节的对数幅频曲线为过点(1,j0)的直线,其斜率为()。 ?A、 -20dB/dec ?B、 20dB/dec ?C、 -40dB/dec ? (ω)在( )线上正负穿越次数之差等于开环右极点数的1/2。 ?A、-180o ?B、180o ?C、-90o ?o 3、反馈回路包含振荡环节,结果由原来的振荡环节转变成()。 ?A、积分环节 ?B、微分环节 ?C、振荡环节 ? 4、在下列系统或过程中,属于闭环系统的有()。 ?A、全自动洗衣机 ?B、电风扇 ?C、电冰箱 ? ?A、 ?B、

?C、 ?D、 6、系统的时域性能指标是根据系统在零初始状态时,对()的瞬态响应得出的。?A、单位脉冲信号 ?B、单位阶跃信号 ?C、单位斜坡信号 ? 7、二阶系统的闭环增益加大()。 ?A、快速性能好 ?B、超调量愈大 ?C、t p提前 ? 8、下图中系统为开环稳定(p=0),其对应的单位阶跃响应是()。

?A、 ?B、 ?C、 ?D、 9、关于开环传递函数G k(s)、闭环传递函数G B(s)和辅助函数F(s)=1+G k(s),三者之间的关系是()?A、 ?B、 ?C、 ?D、

10、()指在调整过程结束后输出量与给定的输入量之间的偏差,也称为静态精度。 ?A、稳定性 ?B、快速性 ?C、准确性 ? 11、哪种信号是使用得最为广泛的常用输入信号。() ?A、单位脉冲函数 ?B、单位阶跃函数 ?C、单位斜坡函数 ? 12、关于开环传递函数、闭环传递函数G B(s) 和辅助函数F(s)=1+G K(s)三者之间的关系是 ( )。 ?A、三者的零点相同 ?B、G B (s) 的极点与F(s)=1+G K(s) 的零点相同 ?C、G B(s) 的极点与F(s)=1+G K(s) 的极点相同 ? 13、关于系统稳定的说法错误的是()。 ?A、线性系统稳定性与输入无关 ?B、线性系统稳定性与系统初始状态无关 ?C、非线性系统稳定性与系统初始状态无关 ? 14、控制系统的闭环传递函数是,则其根轨迹起始于()。?A、G(s)H(s) 的极点 ?B、G(s)H(s) 的零点

15GJB9001B版关键-特殊过程控制程序

关键/特殊过程控制程序 (.QP.15) 1 目的 识别关键/ 特殊过程,并对其实施有效的控制,确保其过程质量符合规定要求。 2 范围 本程序适用于本公司军用产品关键/ 特殊过程的质量控制。 3 职责 3.1 生产制造部负责关键/ 特殊过程的归口管理和控制,负责组织对其确认或再确认; 3.2 技术部负责确定关键/特殊过程,负责编制关键/ 特殊过程作业指导书;根据需要编制关键/ 特殊过程检验指导书或质量控制文件;负责对关键/ 特殊过程的检查、考核; 3.3 质检部负责关键/ 特殊过程的监督管理,对关键/特殊过程实施监控和检验。 4 工作程序 4.1 关键过程与特殊过程的确定和标识 4. 1. "1 关键/ 特殊过程 a)关键过程是指对形成产品质量起决定作用的工序,一般包括: 形成关键、重要特性的工序、加工难度大、质量不稳定、易造成重大损失的工序。 b)特殊过程是指产品质量不能通过后续测量和监控加以验证的工序,该工序的产品仅在产品使用或服务交付之后,其不合格特性才能暴露出来。 4.

1. "2 技术部(设计人员)在对产品进行特性分析的基础上,编制关键件、重要件清单,并在相应的设计文件上做出标识。 4. 1."3 技术部(工艺人员)在上述关键件、重要件的工艺文件或操作规程的首页和相关内容上标注“关键件”或“重要件”标识。 4. 1."4 对特殊过程(或特种工艺)需采取特殊的控制措施,技术部(工艺人员) 在其工艺文件或操作规程上标注“特种工艺”标识。 4.2 关键过程与特殊过程的评审或确认 4. 2. "1 技术部(设计人员)对关键件、重要件设计参数和制造工艺必须从严审查,在设计评审、工艺评审中应作为重点内容。关键/ 特殊过程的评审,可结合 其他质量评审分阶段实施: a)设计文件上确定关键/重要”件(特性)的评审,可结合设计评审进行。 b)工艺文件中对关键件/重要件的评审,可结合工艺评审进行。 c)关键/特殊过程的确认或在确认,每年至少进行一次,由生产制造部组织进行。 4. 2. "2 特性分析报告和关键件、重要件清单经设计人员、技术部长会签后生效。 4.3 关键过程/特殊过程的控制 4. 3. "1 对关键过程/ 特殊过程使用的图样、工艺文件、检验文件、生产计划用文