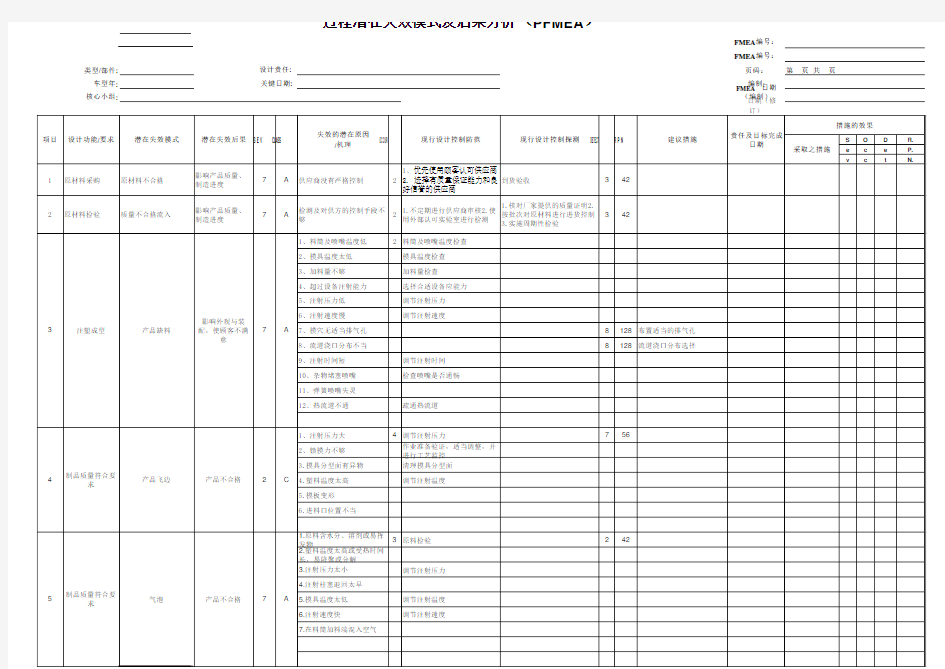

PFMEA案例(从原材料-加工-出货整套案例分析)

FMEA 编号:FMEA 编号:

类型/部件:页码:第 页 共 页

车型年:编制:

核心小组:

FMEA 日期(编制) 日期(修订)

S O D R.e c e P.v

c

t

N.

1原材料采购原材料不合格

影响产品质量、制造进度

7A 供应商没有严格控制

21、优先使用顾客认可供应商2. 选择有质量保证能力和良好信誉的供应商到货验收342

2原材料检验质量不合格流入

影响产品质量、制造进度

7A

检测及对供方的控制手段不够

2

1.不定期进行供应商审核

2.使用外部认可实验室进行检测 1.核对厂家提供的质量证明2.按批次对原材料进行进货控制

3.实施周期性检验

342

1、料筒及喷嘴温度低2料筒及喷嘴温度检查

2、模具温度太低模具温度检查

3、加料量不够加料量检查

4、超过设备注射能力选择合适设备应能力

5、注射压力低调节注射压力

6、注射速度慢

调节注射速度

7、模穴无适当排气孔8128布置适当的排气孔8、流道浇口分布不当8

128流道浇口分布选择

9、注射时间短调节注射时间10、杂物堵塞喷嘴检查喷嘴是否通畅

11、弹簧喷嘴失灵12、热流道不通

疏通热流道1、注射压力大4调节注射压力

756

2、锁模力不够作业准备验证,适当调整,并进行工艺监控3.模具分型面有异物

清理模具分型面4.塑料温度太高调节注射温度

5.模板变形

6.进料口位置不当

1.原料含水分、溶剂或易挥发物

3原料检验242

2.塑料温度太高或受热时间长,易降聚或分解

3.注射压力太小调节注射压力

4.注射柱塞退回太早

5.模具温度太低调节注射温度

6.注射速度快

调节注射速度

7.在料筒加料端混入空气

OCCUR

现行设计控制防范DETECT

R P N

建议措施

责任及目标完成

日期

项目设计功能/要求潜在失效模式潜在失效后果

S E V

CLASS

失效的潜在原因

/机理

措施的效果

采取之措施 关键日期:

过程潜在失效模式及后果分析 (PFMEA )

2

C

现行设计控制探测7A 设计责任:气泡

产品不合格

3注塑成型产品缺料

影响外观与装配,使顾客不满意

4

制品质量符合要

求

产品飞边

产品不合格

7

A

5

制品质量符合要

求