全空气蒸发冷却空调系统的设计方法

蒸发冷却空调技术

蒸发冷却空调技术 一原理介绍 蒸发冷却空调技术是一项利用水蒸发吸热制冷的技术。水在空气中具有蒸发能力。在没有别的热源的条件下,水与空气间的热湿交换过程是空气将显热传递给水,使空气的温度下降。而由于水的蒸发,空气的含湿量不但要增加,而且进入空气的水蒸气带回一些汽化潜热。当这两种热量相等时,水温达到空气的湿球温度。只要空气不是饱和的,利用循环水直接(或通过填料层)喷淋空气就可获得降温的效果。在条件允许时,可以将降温后的空气作为送风以降低室温,这种处理空气的方法称为蒸发冷却空调。蒸发冷却空调技术是一种环保、高效、经济的冷却方式。 二形式分类 蒸发冷却空调系统的形式,可分为全空气式和空气-水式蒸发冷却空调系统两种形式,当通过蒸发冷切处理后的空气,能承担空调区的全部显热负荷和散湿量时,系统应选全空气式系统;当通过蒸发冷却处理后的空气仅承担空调区的全部散湿量和部分显热负荷,而剩余部分显热负荷由冷水系统承担时,系统应选空气-水式系统。空气-水式系统中,水系统的末端设备可选用辐射板、干式风机盘管机组等。 全空气蒸发冷却空调系统,根据空气的处理方式,可采用直接蒸发冷却、间接蒸发冷却和组合式蒸发冷却(直接蒸发冷却与间接蒸发冷却混合的蒸发冷却方式)。 三技术分析 1直接蒸发冷却 直接蒸发冷却(简称DEC)是指空气与水大面积的直接接触,由于水的蒸发使空气和水的温度都降低,此过程中而空气的含湿量有所增加,空气的显热转化为潜热,这是一个绝热加湿过程。整个蒸发冷却过程要在冷却塔、喷水室或其他绝热加湿设备内实现。

目前,直接蒸发冷却器主要有两种类型:一类是将直接蒸发冷却装置与风机组合在一起,成为单元式空气蒸发冷却器;另一类是将直接蒸发冷却装置设在组合式空气处理机组内作为直接蒸发冷却段。 填料或介质是直接蒸发冷却器的核心部件。目前,填料主要有木丝填料、刚性填料和合成填料三种。适宜的填料不仅能提高冷却效果,还具有过滤功能。黄翔[1]总结了国内外直接蒸发冷却技术研究进展,从填料的传热传质性能、填料的净化性能、直接蒸发冷却器的应用三个方面作了叙述。 2间接蒸发冷却 间接蒸发冷却(简称IEC)是指把直接蒸发冷却过程中降温后的空气和水通过非接触式换热器冷却待处理的空气,那么就可以得到温度降低而含湿量不变的送风空气,此过程为等湿冷却过程。若把直接蒸发冷却中用的空气称二次空气,待处理的空气称一次空气,则可得到用间接蒸发冷却装置。 间接蒸发冷却器的核心部件是空气-空气换热器,目前间接蒸发冷却器主要有板翅式、管式和热管式三种,不论是哪种换热器都具有两个互不相通的空气通道。循环水和二次空气接触产生蒸发冷却的是湿通道(湿侧),一次空气通过的是干通道(干侧)。借助两个通道的间壁,一次空气得到冷却。黄翔[2]简单的介绍了国内外板翅式间接蒸发冷却器、管式间接蒸发冷却器、热管式间接蒸发冷却器和露点式间接蒸发冷却器的发展现状。 3 组合式蒸发冷却 组合式蒸发冷却系统是直接蒸发冷却与间接蒸发冷却相结合的二级或三级甚至四级冷却方式,即组合式蒸发冷却方式的二级蒸发冷却是指在一个间接蒸发冷却器后,再串联一个直接蒸发冷却器;三级蒸发冷却是指在两个间接蒸发冷却器串联后,再串联一个直接蒸发冷却器。黄翔[3]介绍多级蒸发冷却空调系统、除湿与蒸发冷却相结合的空调系统、半集中式蒸发冷却空调系统、建筑物被动蒸发冷却技术、蒸发冷却自动控制系统及蒸发冷却水质处理的研究情况,给出了一些成功案例。 四优缺点分析 1 蒸发冷却空调与传统的压缩机型空调相比,具有以下优点: 1)初投资的成本低;约为传统机械制冷的1/2,机械制冷系统的造价为400

多效蒸发器设计计算

多效蒸发器设计计算 WTD standardization office【WTD 5AB- WTDK 08- WTD 2C】

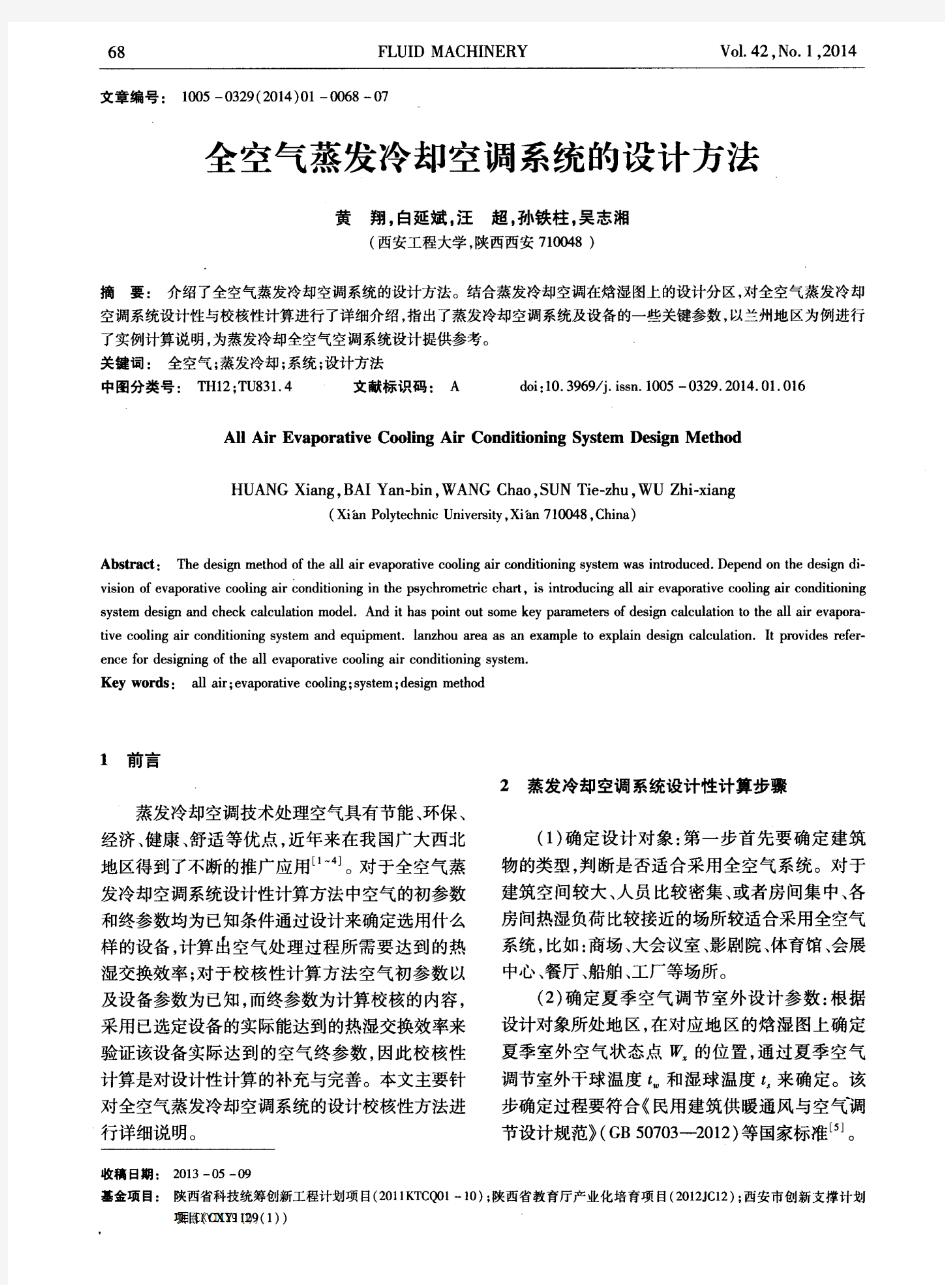

多效蒸发器设计计算 (一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发 器、刮膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。(二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即

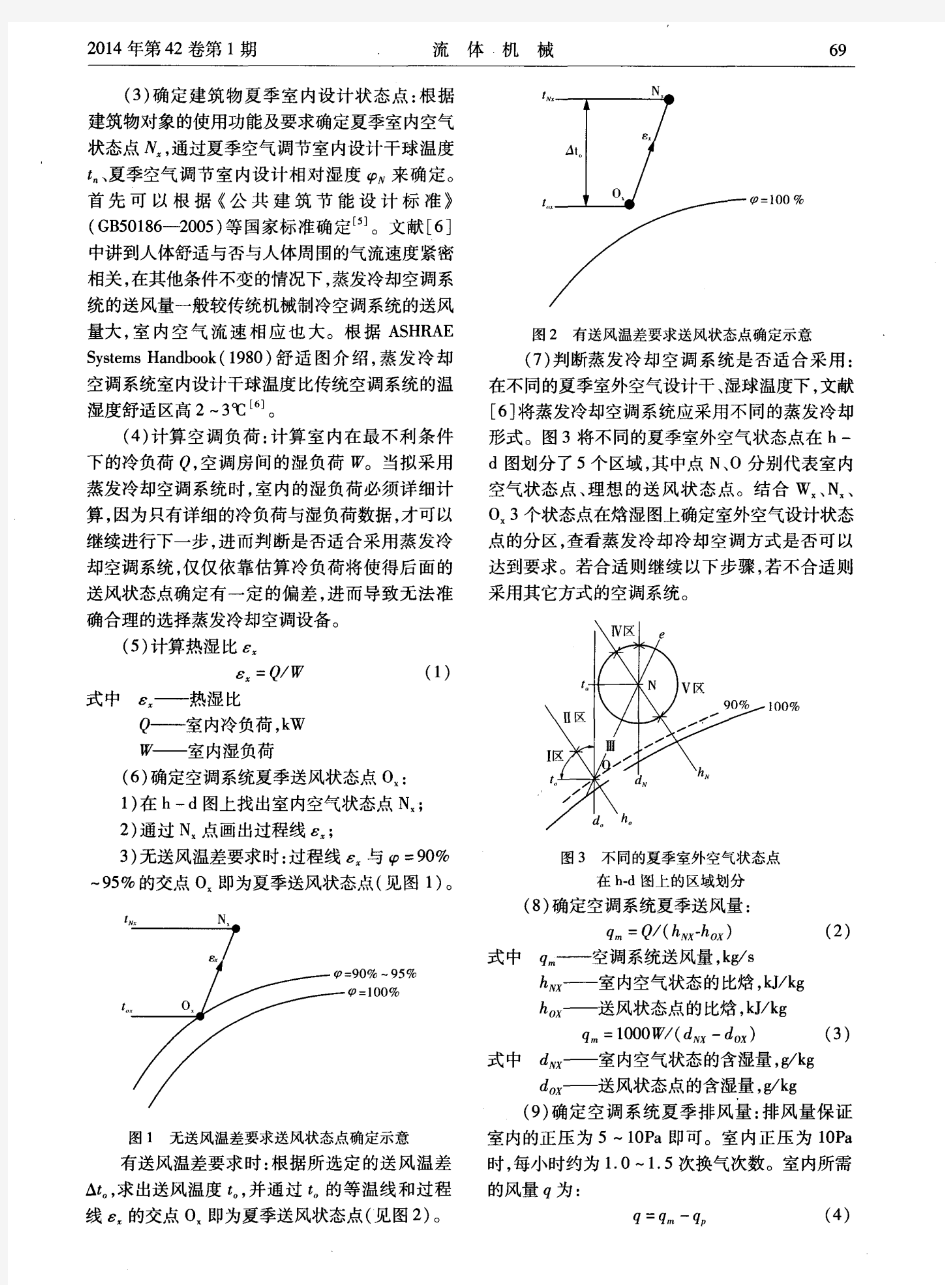

(1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'

多效蒸发器设计计算

多效蒸发器设计计算 (一) 蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1) 根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝 器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器)、流程和效数。 (2) 根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3) 根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温 差。 (4) 根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5) 根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则 应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二) 蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量 (1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W 1 + W 2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即 (1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:1.1:1.2 (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 p ?1p k p '∑∑? -'-=?)(1k T T t ∑?t 1T k T '∑?

蒸发冷却技术原理

蒸发冷却技术原理标准化工作室编码[XX968T-XX89628-XJ668-XT689N]

蒸发冷却技术原理、认识及误区 蒸发冷却技术原理 1.直接蒸发冷却 直接蒸发冷却(简称DEC)是指空气与水大面积的直接接触,由于水的蒸发使空气和水的温度都降低,此过程中而空气的含湿量有所增加,空气的显热转化为潜热,这是一个绝热加湿过程。整个蒸发冷却过程要在冷却塔、喷水室或其他绝热加湿设备内实现,其装置原理因式如图1所示,对应的蒸发冷却过程在I-d图上可表示为图2。由图可知,状态1的室外空气在接触式换热器内与水进行热湿交换后,温度下降,含湿量增加,沿绝热线变化到状态2,而水温由tw2下降到tw1。 2.间接蒸发冷却 间接蒸发冷却(简称IEC)是指把直接蒸发冷却过程中降温后的空气和水通过非接触式换热器冷却待处理的空气,那么就可以得到温度降低而含湿量不变的送风空气,此过程为等湿冷却过程。若把直接蒸发冷却中用的空气称二次空气,待处理的空气称一次空气,则可得到用间接蒸发冷却装置原理图,如图3所示。 间接蒸发冷却过程在i-d图上可表示为图4,如果一次空气和二次空气都是室外空气,它们的初状态点w则在图中在同一位置上,当二次空气流经直接蒸发冷却装置HUM时,空气状态从w变为1,一次空气在换热器HX内与状态1的二次空气进行显热交换,状态从w变为2,二次空气从状态1变为状态E,然后排出。从HX1装置内出来的一次空气在换热器HX2内又被从HUM装置内流出冷却水(水温tw1)再次降温,然后送往室内;而换热后冷却水返回HUM装置,再次进行直接蒸发冷却过程降温,然后又返回HX2装置与二次空气换热,如此循环。所以在间接蒸发冷却过程中,一次空气冷却过程为等湿冷却,温度从tw降到to,含湿量不变。 3.蒸发型空调的优点 蒸发型空调与传统的压缩机型空调相比,具有以下优点[5],这也是促使我们不断深入研究蒸发型空调技术的主要原因所在。

多效蒸发器设计计算

多效蒸发器设计计算 (一) 蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1) 根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强 及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环 蒸发器、刮膜蒸发器)、流程和效数。 (2) 根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3) 根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有 效总温差。 (4) 根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5) 根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相 等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5), 直到所求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二) 蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量 (1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W 1 + W 2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即 (1-4) )110x x F W -=(n W W i =i i W W W F Fx x ---=210

对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; — 由于蒸发器中溶液的静压强而引起的温度差损失,℃; — 由于管路流体阻力产生压强降而引起的温度差损失,℃。 n p p p k '-=?1p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'?''?'''

蒸发冷却式机房专用空调机组

机房专用蒸发冷却式空调机组 一、机房专用蒸发冷却式空调机组核心技术 1、喷淋冷却: (1)喷淋冷却的工作流程:机房专用蒸发冷却式空调机组配有喷淋冷却系统,当环 境温度(机组冷凝温度)超过设定值时,自动启动喷淋系统。冷却水箱内的水经过 水泵加压后,由喷嘴喷出并在冷凝器换热管及翅片表面形成薄而均匀的水膜,吸收 管内制冷剂热量后发生相变,变为水蒸汽。在顶部风机抽动下,水蒸气与空气混合 成的湿空气排入大气。 (2)喷淋冷却的意义:在相同的工作条件下,由于循环喷淋冷却水的吸热相变(由 液态变为气态)过程为恒温过程,使制冷剂的冷凝温度始终与空气的湿球温度相对 应(冷凝温度=空气的湿球温度+7℃),并且远低于常规机房空调的冷凝温度(冷凝 温度=空气的干球温度+15℃)。以干球温度35℃,相对湿度70%的自然气候条件为 例,此时对应的湿球温度为28℃,机房专用蒸发冷却式空调冷凝温度为35℃,而 常规机房空调冷凝温度在50℃)。机组冷凝温度每降低1℃,机组效率提高3%,机 组冷凝温度降低15℃,机组效率将提高45%。 2、自然冷却:当机房内空调目标温度-室外环境温度≥5℃时,不再需要启动压缩机, 而只需启动只相当于压缩机输入功率十分之一的倒氟泵,即可满足机房制冷的需求。 此种条件下,由于倒氟泵的输入功率大大降低,因此,除需要开启压缩机的夏季外, 其余季节不再需要开启压缩机,运行费用将节能70%以上。 3、无极调速风机:风机可根据室外环境温度及室内负荷变化进行无极调节,以保证制 冷系统的工况相对稳定,使机房专用蒸发冷却式空调机组具有更宽的工作范围,同 时大大降低运行费用。 二、机房专用蒸发冷却式空调机组主要优势

蒸发式冷凝螺杆冷水机组与水冷式螺杆冷水机组方案分析对比

蒸发式冷凝螺杆冷水低温机组与水冷式螺杆冷水低温机组 方案比较 结合本项目的功能要求,空调系统的设计主要考虑因素如下: 1、本项目工艺制冷系统设备应以不影响建筑周围环境为宜。 2、本项目为新建生物基地工艺制冷系统,在控制造价的基础上应适当采用较高节能水平的系统设计,以降低未来运营的成本,因为空调系统的电费占整个建筑的总耗电量的50%以上。 3、为响应国家节能减排、低碳经济的方针政策,在满足实验室空调功能使用的前提下,此方案选用了不需要冷却水塔,达到国际领先水平的蒸发式冷凝螺杆冷水机组,机组可以根据系统负荷变化自动卸载或加载冷量的输出,这样真正做到了用多少开多少,节能明显。 4、为了节省设备占用空间,本方案采用的蒸发式冷凝螺杆冷水机组为分体化设计(也有一体化设计),可以安放在建筑的屋面,不占用室内空间;还避免了采用传统水冷冷水机组冷却水塔“飞水”“噪音大”等缺点,这样使得建筑周围环境变得更加舒适。 一、设计依据 遵循的规范及要求 1)、建筑和有关专业提出的条件图及设计要求。 2)、国家有关设计规范《采暖通风与空气调节设计规范》GB50019-2003 3)、《建筑设计防火规范》GBJ16-87 2001年版 4)、《建筑给水排水及采暖工程施工质量验收规范》GB50242-2002 二、方案冷量配置及主机选型、布置说明: 考虑到项目工艺制冷系统,所以主机配置总冷量3200KW即可满足。 2、主机选型:选用2台蒸发式冷凝螺杆冷水低温机组,型号KCWF2440BZ1,单机制冷量1599KW,功率1KW。 3、布置说明:蒸发式冷凝器布置在建筑屋面,不占用室内空间,每台机组占地面积小,机组标准工况噪音一般在70分贝左右,可以满足室外安装噪音要求;屋面机组震动可以采用安装弹簧减震器来解决。

蒸发冷却式空调机组节水计算

空调机组耗水量对比 取制冷量为1000Kw 的机组,对比蒸发冷却式空调机组与水冷冷水机组冷却塔的耗水量。 一、水冷冷水机组冷却水塔耗水量计算 冷却水塔耗水量由蒸发量、飘水量、排污量三个部分组成,由制冷量计算冷却水循环量31000 1.3 3.6223/4.1875 m Q q m h c t ??===??? 1、 蒸发量计算 35223 1.94/575 m t E q m h R ?=?=?=; △ t :循环水出入口温度差 ; q m :循环水量(kg/h ); R :水的蒸发潜热量(千卡/kg )37摄氏度时为575千卡/公斤 ; 2、 飘水量计算 冷却塔之飞溅损失量依冷却塔设计型式、风速等因素决定之。一般正常情况下,其值约等于循环水量的0.1~0.3%(取0.2%) 30.2%2230.0020.446/m C q m h =?=?= 3、 排污量计算 因冷却塔时常蒸发一部分水,以至留下的循环水中的溶解液浓缩。循环水中的溶解液与补给水中的溶解液的比称为循环水的浓缩倍数。为使循环水在一定的浓缩倍数下运行,将一部分的循环水排出与外部,以保持抵挡的水质。这种工作称为排污(N :浓缩倍数一般为3) 31.940.4460.524/131 E B C m h N =-=-=-- 4、 冷却水系统维护保养损失 一般水冷冷水机组的冷却水系统为开式系统,运行时间长就会产生腐蚀和藻类粘泥及硬垢,如结垢现象严重,影响热交换效果和正常运行,因此每个月都需要清洗冷却水系统和水冷冷凝器,清洗过程中会排放冷却水系统中的水,根据一般工程经验,冷却水系统容积按循环水量的1/3计算,即每个月将损失约74m 3水量,按机组每天运行12h ,则相当于每个小时耗水量D 增加0.205m 3/h ; 5、 总功耗水量计算 31.940.4460.5240.205 3.115/M E B C D m h =+++=+++= 二、蒸发冷却式空调机组冷耗水量计算 蒸发冷却式空调机组耗水量由蒸发量、排污量两个部分组成(无飘水)。 1、蒸发量为每100kw 冷量为0.143/m h ; 310000.14 1.4/100E m h =?=

多效蒸发器设计计算

多效蒸发器设计计算 Prepared on 22 November 2020

多效蒸发器设计计算(一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮 膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所 求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即

(1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'

蒸发冷却

干式风机盘管机组,是专门用来向房间提供显冷量的空调末端设备。其设计工况下的冷冻水供水温度一般高于使用环境的空气露点温度,空气冷却过程无冷凝水产生,是典型的干式冷却过程。干式风机盘管本身并不能保证一定实现干式冷却,干式冷却是由空气侧的进风露点温度与冷冻水供水温度之间的相对关系决定的。 干式风机盘管有卧式、立式、卡顶式等多种结构形式,安装方式有明装及暗装两种。 干式风机盘管机组与常规风机盘管机组有以下显著不同,两者不可相互替代:(1)冷冻水设计工况显著不同,前者供水温度通常为16℃左右,而后者一般为7℃供水;(2)表冷器设计完全不同,前者需要设计为逆流或准逆流换热,后者为叉流换热;(3)表冷器管程回路设计完全不同。 干式风机盘管主要应用于双温温湿分控空调系统及干燥地区的中央空调系统。 发冷却空调应用中存在问题及解决设想材料工程学论文作者:本站来源:网络发布时间:2006-9-23 21:37:00 发布人:admin 强天伟沈恒根黄翔屈原 摘要:目前,集中式蒸发冷却式空调系统在我国西部地区得到了越来越广泛的应用, 但其缺点即风道大、使用灵活性差,而且不能实现多个房间分别进行调节控制。针对集中式系统的缺点本文提出采用有别于传统风机盘管加新风系统的半集中式蒸发冷却空调系统,并从理论上进行了可行性分析。 关键词:蒸发冷却半集中式空调系统环保节能 1. 蒸发冷却技术现状 蒸发冷却过程是以水作为制冷剂的,由于不使用CFCs,因而对大气环境无污染,而且可直接采用全新风,极大地改善了室内空气品质。同通常的机械制冷的原理一样,由制冷剂的蒸发而提供冷量。但是对蒸发冷却来说,是利用水的蒸发取得能量,它不是将蒸发后的水蒸汽再进行压缩、冷凝回到液态水后再进行蒸发。一般可以直接补充水分来维持蒸发过程的进行。 据有关文献对蒸发冷却空调在乌鲁木齐、西安、哈尔滨、北京的应用分析可知:其运行能耗约为常规空调设备的1/5(机械制冷系统装机功率50w/m2左右,蒸发冷却系统装机功率10 w/m2,节电80%);从初投资方面看,约为常规空调设备的1/2(机械制冷方式造价400元/ m2左右,蒸发冷却系统造价250元/ m2左右,节省投资30~50%),且具有加湿功能;从室内空气品质方面看,蒸发冷却系统由于按100%新风运行,因此明显优于常规空调系统,而且它以水为制冷剂,不使用CFCS,对大气环境无污染。 该技术在八十年代中期传入我国,在我国西部干旱地区(尤其是新疆地区)得到研究

蒸发冷却空调技术的研究现状

蒸发冷却技术的研究现状 摘要蒸发冷却空调技术在干燥地区、空调负荷中等以上的建筑使用,或推广其在中湿度以上地区的舒适性空调中使用,都需要对间接蒸发冷却作进一步的研究。蒸发冷却装置应用很广,但由于其传热、传质过程的耦合,数值模拟的研究还不充分,尤其是蒸发冷却空气的数值模拟还很少。 关键词:蒸发冷却空调数值模拟 The present situation of the research of evaporative cooling air conditioning Wang Fang (Shaanxi V ocational College of National Defense Industry)Abstract:Evaporative cooling air conditioning technology in dry areas, air conditioning load above the middle building use, or promote its in Mid-Humidity areas above the comfort air conditioning use, it is necessary to do further research on the indirect evaporative cooling.Evaporation cooling device is of wide application, but due to the heat transfer, mass transfer coupling, numerical simulation research is not sufficient, especially the evaporation air cooling numerical simulation also rarely. Key Words:evaporative cooling air conditioning numerical simulation 蒸发冷却作为一种看似古老、简单的技术,实际上其内部是一个流动、传热、两相传质的多种复杂耦合在一起的过程,国内、国外学者、工程技术人员对它的相关研究一直没有中断过。学术研究的重点是水膜的蒸发特性,而工程应用则主要依赖于实验结果。 1国内研究现状 杜鹃、武俊梅[1]等针对直接蒸发冷却系统,建立了数学模型,包括控制方程及相应的边界条件,提出水分蒸发在空气流动中的简化处理方法。利用建立的模型对一台实验用的直接蒸发空气冷却器进行了数值模拟,将数值模拟结果与实验测试结果进行了对比,二者一致性较好。通过模拟得出了直接蒸发空气冷却器温度场和湿度场的分布图,并通过模拟分析了迎面风速、填料厚度及空气入口状态参数等因素对直接蒸发冷却系统冷却效率及空气出口状态的影响。 西安工程大学杜鹃[2]通过对直接蒸发冷却空调机与冷却塔传热、传质过程进行类比分析,得到直接蒸发冷却空调机的热工计算方法。 西安工程大学武俊梅、黄翔[3]等分析了影响直接蒸发冷却空调机性能的因素,然后对天然植物纤维填料式直接蒸发冷却空调机性能进行了实验研究,并获

蒸发冷却空调技术

蒸发冷却空调技术标准化工作室编码[XX968T-XX89628-XJ668-XT689N]

蒸发冷却空调技术 一原理介绍 蒸发冷却空调技术是一项利用水蒸发吸热制冷的技术。水在空气中具有蒸发能力。在没有别的热源的条件下,水与空气间的热湿交换过程是空气将显热传递给水,使空气的温度下降。而由于水的蒸发,空气的含湿量不但要增加,而且进入空气的水蒸气带回一些汽化潜热。当这两种热量相等时,水温达到空气的湿球温度。只要空气不是饱和的,利用循环水直接(或通过填料层)喷淋空气就可获得降温的效果。在条件允许时,可以将降温后的空气作为送风以降低室温,这种处理空气的方法称为蒸发冷却空调。蒸发冷却空调技术是一种环保、高效、经济的冷却方式。 二形式分类 蒸发冷却空调系统的形式,可分为全空气式和空气-水式蒸发冷却空调系统两种形式,当通过蒸发冷切处理后的空气,能承担空调区的全部显热负荷和散湿量时,系统应选全空气式系统;当通过蒸发冷却处理后的空气仅承担空调区的全部散湿量和部分显热负荷,而剩余部分显热负荷由冷水系统承担时,系统应选空气-水式系统。空气-水式系统中,水系统的末端设备可选用辐射板、干式风机盘管机组等。 全空气蒸发冷却空调系统,根据空气的处理方式,可采用直接蒸发冷却、间接蒸发冷却和组合式蒸发冷却(直接蒸发冷却与间接蒸发冷却混合的蒸发冷却方式)。 三技术分析 1直接蒸发冷却 直接蒸发冷却(简称DEC)是指空气与水大面积的直接接触,由于水的蒸发使空气和水的温度都降低,此过程中而空气的含湿量有所增加,空气的显热转化为潜热,这是一个绝热加湿过程。整个蒸发冷却过程要在冷却塔、喷水室或其他绝热加湿设备内实现。

多效蒸发器设计计算

多效蒸发器设计计算 Company Document number:WUUT-WUUY-WBBGB-BWYTT-1982GT

多效蒸发器设计计算(一)蒸发器的设计步骤 多效蒸发的计算一般采用迭代计算法 (1)根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸汽压强及冷凝器压强)、蒸发器的形式(升膜蒸发器、降膜蒸发器、强制循环蒸发器、刮 膜蒸发器)、流程和效数。 (2)根据生产经验数据,初步估计各效蒸发量和各效完成液的组成。 (3)根据经验,假设蒸汽通过各效的压强降相等,估算各效溶液沸点和有效总温差。 (4)根据蒸发器的焓衡算,求各效的蒸发量和传热量。 (5)根据传热速率方程计算各效的传热面积。若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤(3)至(5),直到所 求得的各效传热面积相等(或满足预先给出的精度要求)为止。 (二)蒸发器的计算方法 下面以三效并流加料的蒸发装置为例介绍多效蒸发的计算方法。 1.估值各效蒸发量和完成液组成 总蒸发量(1-1) 在蒸发过程中,总蒸发量为各效蒸发量之和 W = W1 + W2 + … + W n (1-2) 任何一效中料液的组成为 (1-3) 一般情况下,各效蒸发量可按总政发来那个的平均值估算,即

(1-4) 对于并流操作的多效蒸发,因有自蒸发现象,课按如下比例进行估计。例如,三效W1:W2:W3=1:: (1-5) 以上各式中 W — 总蒸发量,kg/h ; W 1,W 2 ,… ,W n — 各效的蒸发量,kg/h ; F — 原料液流量,kg/h ; x 0, x 1,…, x n — 原料液及各效完成液的组成,质量分数。 2.估值各效溶液沸点及有效总温度差 欲求各效沸点温度,需假定压强,一般加热蒸汽压强和冷凝器中的压强(或末效压强)是给定的,其他各效压强可按各效间蒸汽压强降相等的假设来确定。即 (1-6) 式中 — 各效加热蒸汽压强与二次蒸汽压强之差,Pa ; — 第一效加热蒸汽的压强,Pa ; — 末效冷凝器中的二次蒸汽的压强,Pa 。 多效蒸发中的有效传热总温度差可用下式计算: (1-7) 式中 — 有效总温度差,为各效有效温度差之和,℃; — 第一效加热蒸汽的温度,℃; — 冷凝器操作压强下二次蒸汽的饱和温度,℃; — 总的温度差损失,为各效温度差损失之和,℃。 (1-8) 式中 — 由于溶液的蒸汽压下降而引起的温度差损失,℃; p ?1p k p '∑∑?-'-=?)(1k T T t ∑?t 1T k T '∑?∑∑∑∑?'''+?''+?'=??'

蒸发器的设计计算

蒸发器的设计计算

蒸发器设计计算 已知条件:工质为R22,制冷量kW 3,蒸发温度C t ?=70,进口空气的干球温度为C t a ?=211,湿球温度为C t b ?=5.151,相对湿度为34.56=φ%;出口空气的干球温度为C t a ?=132,湿球温度为C t b ?=1.112,相对湿度为80=φ%;当地大气压力Pa P b 101325=。 (1)蒸发器结构参数选择 选用mm mm 7.010?φ紫铜管,翅片厚度mm f 2.0=δ的铝套片,肋片间距 mm s f 5.2=,管排方式采用正三角排列,垂直于气流方向管间距mm s 251=,沿 气流方向的管排数4=L n ,迎面风速取s m w f /3=。 (2)计算几何参数 翅片为平直套片,考虑套片后的管外径为 mm d d f o b 4.102.02102=?+=+=δ 沿气流方向的管间距为 mm s s 65.21866.02530cos 12=?=?= 沿气流方向套片的长度为 mm s L 6.8665.21442=?== 设计结果为 mm s L 95.892565.2132532=+?=+= 每米管长翅片表面积: f b f s d s s a 100042221? ??? ? ? -?=π ()5.21000 4.10414.36 5.212522??? ? ???-??= m m 23651.0= 每米管长翅片间管子表面积:

f f f b b s s d a ) (δπ-= ()5 .210002.05.24.1014.3? -??= m m 203.0= 每米管长总外表面积: m m a a a b f of 23951.003.03651.0=+=+= 每米管长管内面积: m m d a i i 2027.0)20007.001.0(14.3=?-?==π 每米管长的外表面积: m m d a b b 2003267.00104.014.3=?==π 肋化系数: 63.14027 .03951 .0== = i of a a β 每米管长平均直径的表面积: m m d a m m 2 02983.020086.00104.014.3=?? ? ??+?==π (3)计算空气侧的干表面传热系数 ①空气的物性 空气的平均温度为 C t t t a a f ?=+=+= 172 1321221 空气在下C ?17的物性参数 3215.1m kg f =ρ ()K kg kJ c pf ?=1005 704.0=rf P s m v f 61048.14-?=

多效蒸发器经典问答

多效蒸发器经典问答 2010-03-20 21:24 问: 1、多效蒸发器用来处理含氯化钠12%的废水,pH为1左右,请问采用何种材质的比较好,如果调pH的话,调到多少比较合适,需要采用的材质有哪些?欢迎各位还有发表高论。 2、再问下,如果采用多效蒸发的话,一般进蒸发器的料液温度控制在多少比较经济?不知道有对此做过分析的吗? 答: 1、氯化钠在浓缩过程中容易结晶,因此在选用带强制循环方式外循环蒸发器。由于蒸发浓缩处理的溶液中氯离子含量较高,且为酸性,因此加热器选用双相不锈钢材料才能满足生产要求。但为了降低成套设备的造价,可选用部份石墨材料和316L材料的设备。 2、在多效蒸发器系统,设置有预热器,利用一效或三效蒸发的热对进料进行预热,可以不限进行预热。 3、具体设备选型及材质如下 (1)一效加热器由于蒸发温度最高,选用石墨加热器。二效和三效加热器采用列管式加热器,二、三效加热器管程及管板材质采用选用双相不锈钢,壳程材质304/8mm的不锈钢材料。 (2)蒸发器:蒸发器采用316L不锈钢材料。设有人孔、视孔、温度计、真空表等装置。 (3)预热器:预热器为列管式加热,管程及管板材质为双相不锈钢材料,壳程材质:304/6mm的不锈钢材料。 (4)进料泵:采用材质为氟塑料的泵为进料泵。 (5)循环泵、循环出料泵: 循环泵、循环出料泵,要求密封良好,耐温,保证在负压状态下,能使高浓度物料或结晶物料连续出料工作,材质为氟塑料。 (6)冷凝器:采用321不锈钢材料。 (7)液封槽:采用碳钢材料。 (8)真空机组:采用的水喷射真空机组,加变频控制。 (9)冷却结晶器:把出料温度降低,同时更多地结晶,材料选用氟塑料。(10)工艺配件:工艺管道采用316L/氟塑料不锈材质。 问:在使用多效并流蒸发器浓缩物料时,应如何控制进料?一效物料进入二效蒸发器时,应如何调节流量?在设计多效蒸发器浓缩物料时,应注意哪些问题?

蒸发冷却技术原理

蒸发冷却技术原理、认识及误区蒸发冷却技术原理 1.直接蒸发冷却wwwehvacrcom 直接蒸发冷却(简称DEC)是指空气与水大面积的直接接触,由于水的蒸发使空气和水的温度都降低,此过程中而空气的含湿量有所增加,空气的显热转化为潜热,这是一个绝热加湿过程。整个蒸发冷却过程要在冷却塔、喷水室或其他绝热加湿设备内实现,其装置原理因式如图1所示,对应的蒸发冷却过程在I-d图上可表示为图2。由图可知,状态1的室外空气在接触式换热器内与水进行热湿交换后,温度下降,含湿量增加,沿绝热线变化到状态2,而水温由tw2下降到tw1。 2.间接蒸发冷却 间接蒸发冷却(简称IEC)是指把直接蒸发冷却过程中降温后的空气和水通过非接触式 换热器冷却待处理的空气,那么就可以得到温度降低而含湿量不变的送风空气,此过程为等湿冷却过程。若把直接蒸发冷却中用的空气称二次空气,待处理的空气称一次空气,则可得到用间接蒸发冷却装置原理图,如图3所示。 间接蒸发冷却过程在i-d图上可表示为图4,如果一次空气和二次空气都是室外空气,它们的初状态点w则在图中在同一位置上,当二次空气流经直接蒸发冷却装置HUM时,空气状态从w变为1,一次空气在换热器HX内与状态1的二次空气进行显热交换,状态从w变为2,二次空气从状态1变为状态E,然后排出。从HX1装置内出来的一次空气在换热器HX2内又被从HUM装置内流出冷却水(水温tw1)再次降温,然后送往室内;而换热后冷却水返回HUM装置,再次进行直接蒸发冷却过程降温,然后又返回HX2装置与二次空气换热,如此循环。所以在间接蒸发冷却过程中,一次空气冷却过程为等湿冷却,温度从tw降到to,含湿量不变。 3.蒸发型空调的优点转载请注明出处(暖通空调在线)

多效真空降膜蒸发器的热量衡算

多效逆流真空降膜蒸发器的计算 1、蒸发水量计算W (kg/s) 由于多效水分总蒸发量为各效蒸发量之和,即: n W W W W +???++=21 (h kg /) 对溶液中固体进行物料衡算: n x W S x W W S x W F Fx )()()(221110-=???=--=-= 由此得总蒸发量:)1(0 n x x F W - = (h kg /) 任一效(第1效)中溶液的浓度 (即i 效的出料浓度): %100210 ?----= n i W W W F Fx x 如已知各效水分蒸发量,则可按上式求出各效的浓度。但各效的水分蒸发量必须通过后面的热量衡算才能求得。 2、加热蒸汽消耗量D (h kg /): 对多效浓缩罐操作,一般已知量: 1、第一效加热室的加热蒸汽压强 2、末效蒸发室的真空度 3、料液量 4、物料进料浓度 5、规定量:规定溶液的最终浓度 未知量: 1、各效蒸发水量。其中总蒸发水量W 可由物料衡算求得。 2、各效的沸点 3、各效的溶液浓度 因此,在多次浓缩操作中,加热蒸汽消耗量的计算是相当烦琐的,为了避免过于复杂,常常做一些合理的简化。 蒸汽消耗量计算的原理是热量衡换,既能量守恒定律(进入蒸发器的热=离开蒸发器的热)。 进入蒸发器的热量: 1、加热蒸气带入的热量:D H 2、物料(原料液)带入的热量 离开蒸发器的热量: 1、浓缩液离开蒸发器带走的热量 2、二次蒸气带走的热量 3、加热蒸气冷凝液带走的热量 以三效顺流降膜真空蒸发器为例: 多效蒸发常见符号意义:

h kg F /:原料液流量,; h kg W /:总蒸发量, 的浓度,质量分率:原料液及各效完成液n x x x ,,,10 ; C 0?:原料液的温度,t ; C t t t n ?:各效溶液的沸点, ,,21; h kg D /1蒸汽)消耗量,:第一效加热蒸汽(生 ;:生蒸汽的压强,Pa p 1 C 1?:生蒸汽的温度,T ; C T T T n ?,:各效二次蒸汽的温度''2'1,, ; ;:末效蒸发室的压强,Pa p n ' kg kJ r r r n /,,,21潜热,:各效加热蒸汽的汽化 ;汽的焓,:生蒸汽及各效二次蒸kg kJ H H H H n /,,''2'11 ;的焓,:原料液及各效完成液kg kJ h h h h n /,,,,210 221,,,m S S S n :各效蒸发器的面积, 表示效数的序号,,下标n ,21 一般工厂多采用沸点进料,则v V L t KA L Q W D 1?==≈(Lv 为相应温度下的汽化潜热。)

M循环蒸发冷却空调技术的回顾与展望01.11

M循环蒸发冷却空调技术 的回顾与展望 摘要: 本文介绍了M循环蒸发冷却空调技术的历史、基本原理,对相关的研究工作及商业化产品等方面进行了回顾与总结,并对未来的研究发展方向提出了建 议。 关键词: M循环,露点,蒸发冷却,空调,综述 A Review of M-cycle Evaporative Cooling Technology for Air-conditioning Abstract: The history and basic principle of M cycle evaporative cooling are introduced. The up-to-date research work and achievements related to M cycle IEC, including papers, patents, commercial products, are reviewed and analyzed. Some promising areas and objectives for future research are advised conclusively. Keywords: M cycle, Dew point, Evaporative cooling, Air-conditioning, Review 符号表 m空气质量流量,kg/s 下标 RH相对湿度db干球 t 温度,℃dp露点 u空气流速,m/s in进口 w含湿量,g/kg p干通道 η 效率s湿通道 V空气体积流量,m3/h wb湿球 0 引言 蒸发冷却(Evaporative Cooling)空调技术以可再生能源---干空气能作为制冷的驱动力,以水为制冷剂,不使用氟氯烃类等化学制冷剂。它具有显著的节能效果,具有良好的环境和经济效益,因此在世界范围内的应用越来越广泛,相关的研究也越来越多。 直接蒸发冷却(DEC-Direct Evaporative Cooling)和间接蒸发冷却(IEC-Indirect Evaporative Cooling)是蒸发冷却技术的两种最基本形式,这两种方式都可以为空调房间提供冷量,而且两者送风温度的极限均为进风的湿球温度。但是,DEC方式是通过等焓加湿的方式处理送风,会导致房间的湿度增大;IEC虽不增加送风的含湿量,但是送风温度较高,湿球效率较低。这些不足限制了DEC与IEC技术的应用。 M循环间接蒸发冷却(MIEC-M Cycle IEC)的送风可突破进风的湿球温度,甚至逼近其露点温度(因此,也被称为露点间接蒸发冷却),且不增加送风的含湿量。由于MIEC的优势显著,近年来的相关研究逐渐增多。本文试对MIEC技术相关研究及实践进行回顾总结,并提出一些建议性的研究发展方向。 1 M循环蒸发冷却概述 通过总结文献发现,历史上有三位研究者所提出的蒸发冷却形式在理论上可达到进风的