过桥防气抽油泵

过桥防气抽油泵

1、工作原理:

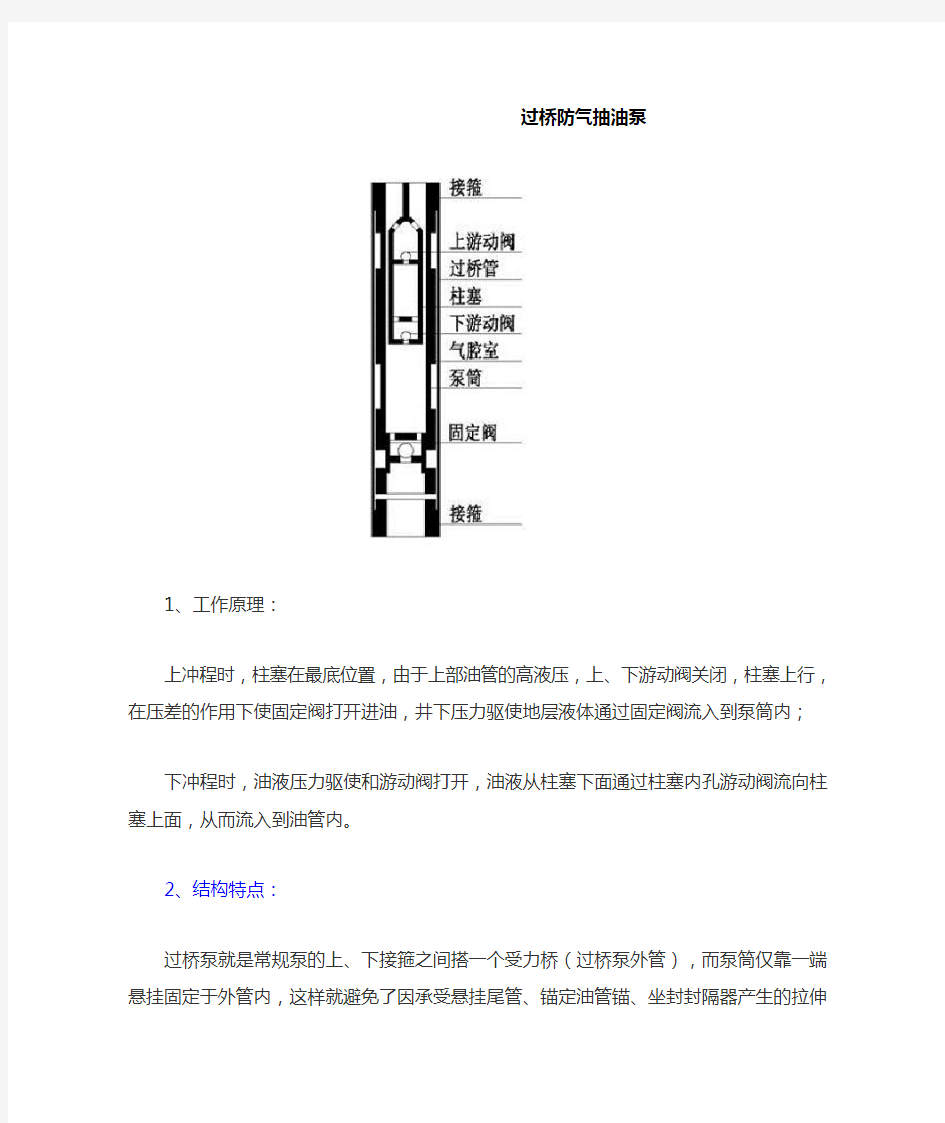

上冲程时,柱塞在最底位置,由于上部油管的高液压,上、下游动阀关闭,柱塞上行,在压差的作用下使固定阀打开进油,井下压力驱使地层液体通过固定阀流入到泵筒内;

下冲程时,油液压力驱使和游动阀打开,油液从柱塞下面通过柱塞内孔游动阀流向柱塞上面,从而流入到油管内。

2、结构特点:

过桥泵就是常规泵的上、下接箍之间搭一个受力桥(过桥泵外管),而泵筒仅靠一端悬挂固定于外管内,这样就避免了因承受悬挂尾管、锚定油管锚、坐封封隔器产生的拉伸力而使泵筒发生缩径或弯曲变形。

3、技术参数:

2018抽油泵泵效实验

中国石油大学采油工程实验报告 实验日期:成绩: 班级:学号:姓名:教师:战永平 同组者: 抽油泵泵效实验2018 1. 实验目的(每空1分,共20) (1) 抽油装置是指由、、所组成的抽油系统。游梁式抽油机主要由、、、等四大部分组成。抽油泵主要由、、、组成。按照抽油泵在油管中的固定方式,抽油泵可分为和。 (2) 游梁式抽油机是以和连线做固定杆,以、、为活动杆所构成的四连杆机构。 (3) 泵效是指油井生产过程中,与的比值。 2. 实验内容(每题4分,共20分) (1) 光杆冲程: (2) 气锁: (3) 沉没度: (4) 动液面: (5) 冲程损失: 3. 实验过程(每空1分,共10分) 上冲程:抽油杆柱带着柱塞,活塞上的受管内液柱压力而关闭。此时,泵内(柱塞下面的)压力降低,在环形空间液柱压力与泵内压力之差的作用下被打开。上冲程是、的过程。造成泵吸入的条件是泵内压力(吸入压力)低于。 下冲程:抽油杆柱带着柱塞,一开始就关闭,泵内压力增高到大于柱塞以上液柱压力时,游动阀被顶开,柱塞下部的液体通过游动阀进入柱塞上部,使泵排出液体。由于光杆进入井筒,在井口挤出相当于的

液体。下冲程是泵向油管内排液的过程。造成泵排出液体的条件是泵内压力(排出压力)高于柱塞以上的。 4. 数据处理(写出算例)(30分) (1) 理论排量计算(公式编辑器编写) (2) 实际排量计算(公式编辑器编写,只写一个计算示例即可) (3) 泵效计算:(公式编辑器编写,只写一个计算示例即可) (4) 泵效计算结果(填上气量) (5) 以气量为横坐标,泵效为纵坐标做出泵效与气量的关系图 (6) 泵效与气量的关系曲线,以及实验时观察到现象,分析曲线。 5. 问题(20分) (1) 气体对泵筒充满程度影响的实验现象描述(5分) (2) 气锚的分气原理。(5分)

特种泵

液压反馈抽稠泵 工作原理:该泵由两台不同泵径的泵串联而成,中心管将上、下柱塞连伟一体。上冲程时,柱塞总成上行,上柱塞与下泵筒之间的环腔体积增大,压力减小,进油阀打开,出油阀在油管内液柱压力作用下关闭,井液晶进/排油接头进入环腔内。下冲程时,柱塞总成下行,上柱塞与下泵筒之间的环腔体积减小,压力增大,环腔中的井液通过进/排油接头使进油阀关闭,油管内的液柱压力通过进油阀加在下柱塞上(液压反馈力),强怕柱塞克服稠油的摩擦阻力下行。 结构特点:1该泵由两根泵筒、两根柱塞组成,下冲程时产生较大的反馈力,大大减少了杆柱下行阻力,改善了抽油杆的受力状况。2 阀罩为四槽流线型结构,流道面积大,流动阻力小,提高了泵的充满系数;适用于年度在2000mpa.s以下的原油开采。 技术参数: 规格(mm)工作泵筒长度(mm)柱塞长度(mm)最大冲程(m)泵常数(m3/d) φ57*φ38 3.3-6.60.6-1.5 5.137.8 φ70*φ44 3.3-6.60.6-1.5 5.153.9 φ83*φ57 3.3-6.60.6-1.5 5.172.2 分抽混出抽油泵 工作原理:如图所示,该泵依靠上下两根柱塞在泵筒内往复运动完成抽吸过程。当柱塞同步上行时,上游动阀关闭,吸入腔容积增大,压力降低,在压差的作用下,环流阀和固定阀同时开启,封隔器上下两油层油液分别进入上下两个吸入腔室。上形成终止时完成吸液过程,两柱塞同步下行时,环行阀和固定阀关闭,两游动阀和分流阀开启,下泵吸入的液体经过连接管流入上柱塞与上泵经分流阀流入液体混合,共同通过上游动阀进入油管 结构特点:1该泵具有用一台抽油泵同事开采两个油层的特点2上下泵径的大小由开采油层的供液能力决定2需和分隔器配套使用,封隔器是否可靠决定分抽泵的性能。 技术参数: 公称直径(mm)柱塞长度 (mm) 冲程 (m) 连接油管 (In) 连接抽油杆 (In) 最大外径 (mm) Φ44/321200 5.1 2?"CYG19 Φ104 Φ57/381200 5.1 2?"CYG19 Φ114 Φ70/441200 5.1 3?"CYG22 Φ114 气液混抽泵 工作原理:上行程时,柱塞上行,固定阀开启进油,上下游动阀关闭。当柱塞下端进入气腔室时,泵内井液中的气体上升。直至上冲程结束,下冲程时,柱塞下行,固定阀关闭,游动阀打开出油,当柱塞上端进入气腔室时,气腔室与油管连通,这时存在于气腔室中的气液混合体上逸,直至下冲程结束。气腔室的设置给泵内气体开辟了通道,从而增加泵筒内液气体的充满系数,降低泵内气液比,有利于泵效的提高。 结构特点:1气腔室的设置给泵内气体开辟了通道,解决了泵的抽空及气锁现象,实现了该泵具有企业混抽的特种功能2柱塞长度必须大于气腔室长度从而密封气腔室,不造成冲程损

出砂油井抽油泵砂卡的原因分析及对策探讨

安全管理编号:LX-FS-A27950 出砂油井抽油泵砂卡的原因分析及 对策探讨 In the daily work environment, plan the important work to be done in the future, and require the personnel to jointly abide by the corresponding procedures and code of conduct, so that the overall behavior or activity reaches the specified standard 编写:_________________________ 审批:_________________________ 时间:________年_____月_____日 A4打印/ 新修订/ 完整/ 内容可编辑

出砂油井抽油泵砂卡的原因分析及 对策探讨 使用说明:本安全管理资料适用于日常工作环境中对安全相关工作进行具有统筹性,导向性的规划,并要求相关人员共同遵守对应的办事规程与行动准则,使整体行为或活动达到或超越规定的标准。资料内容可按真实状况进行条款调整,套用时请仔细阅读。 目前使用的普通抽油泵在结构上具有一定的缺陷,例如无防沉砂作用,砂粒磨损阀座、阀球及柱塞,这些缺陷造成了泵漏,在很大程度上降低了采油举升效益。因此,本文针对油井出砂的问题,对抽油泵砂卡机理及原因进行了分析,提出了应对砂卡的策略,以提高泵效,并延长油泵寿命,进而提高采油举升效益。 油井的含水量逐年上升,而且由于开发的不断深入,地层的压力逐渐下降。放大压差生产,造成地层出砂愈加严重,维护作业的工作量也日趋上升。由于

抽油泵泵效

中国石油大学采油工程实验报告 实验日期: 2014.10.26 成绩: 班级: 石工11-14学号: 11034128 姓名:朱光辉 教师: 战永平 同组者:王天宇 孙艺 孙贝贝 赵艳武 万欣成 胡雄军 游家庆 杨琛 张紫峣 抽油泵泵效实验 一、 实验目的 (1)观察抽油机、抽油泵的结构和工作工程(机杆泵的四连杆机构); (2)掌握抽油泵扬程、功率和效率的计算方法; (3)观察泵效的和产气量之间的关系; (4)观察气锚的分气效果; 二、 实验原理 抽油泵的效率是分析抽油机井工作状况的重要参数,根据气液混合物流过抽油泵的能量方程式和机械能守恒原理可以分析泵效。 泵的实际排量要小于理论排量,两者的比值称作容积泵效率,油田称泵效,也称泵的排量系数,即: T V Q Q = η 式中:Q -----泵的实际排液量; T Q -----泵的理论排液量; V η-----泵效; Sn D Q T 4 2 π= 式中:D----泵径; S-----冲程; n-----冲次; 影响泵效的因素是多方面的,如油杆、油管的弹性变形,液体漏失及泵筒液体的充满程度和液体在地层与地面体积的差异等。 要注意的是,在实际井中,由于排量系数只表示抽油机井的实际产液量占抽油泵理论排量的份额,它并不能从能量角度准确的表示抽油泵的效率。 当有气体进入泵中时,泵效由于气体的影响而降低,增加气锚装置可将部分气体分离到环空,使泵效提高,通过测定有气锚和无气锚时的排量就可计算出气

锚的分气效果(泵效的相对减少量): 未通气时泵效 通气后泵效 未通气时泵效泵效的相对减少量-= 实验用供液瓶代替地层供液,用小型抽油机带动活塞产液,由空压机供气,在油管口用量筒和秒表计量实际排量。 三、实验设备和材料 1.实验设备 小型抽油机、深井泵模型、空压机、阀组、空气定值器、浮子流量计、供液瓶、秒表等; 2.实验介质 空气、水; 四、 实验步骤 1. 记录实验深井泵的泵径; 2. 移动支架使泵筒中心线与驴头对准,检查对应泵筒的进气管和进液管是 否通畅; 3. 用手转动皮带轮带动驴头上下运动,记录柱塞冲程; 4. 接通抽油机电源,测量冲次; 5. 用量筒和秒表在油管口记录实际排液量,重复三次; 6. 打开空压机电源,调节空气定值器旋钮,井进入泵筒中的气量定位0.4 方/小时,待产液稳定后,记录三次井筒的排量; 7. 打开空压机电源,调节空气定值器旋钮,井进入泵筒中的气量定位0.8 方/小时,待产液稳定后,记录三次井筒的排量; 8. 打开空压机电源,调节空气定值器旋钮,井进入泵筒中的气量定位1.6 方/小时,待产液稳定后,记录三次井筒的排量; 9. 关闭抽油机和空压机电源,轻抬支架更换泵筒,更换对应的进液管和进 气管; 10. 重复5-9步; 11. 清扫地面,实验结束; 五、 实验记录与数据处理 表1 实验数据记录表

回压升高对抽油泵泵效的影响规律及品牌特点

回压升高对抽油泵泵效的影响规律及品牌特点 能源环境回压升高对抽油泵泵效的影响规律大庆油田有限责任公司第一采油厂第六油矿徐卫庆用和地面管线工艺流程的简化设计(环、树流程的用)。采出井回油压力因原油粘度增加、管径变细等厍因不断升高,很多采出并的平均回油压力由原来的0.3MPa左右升至了(UMpa-0.9MPa.在实际生产中我们发现回油压力对油并产液量4成了很大影响,回压升高后单井产液明显下降。而已往的泵效理论计算公式从来没有考虑回压这一因素。为了从理论上找出回压与录效损失的计算关系,我们通过分析泵效损失的各个方面,得出了回压高与果效损失的理论计算关系。 通过抽油泵的工作原理我们知道抽油泵主要泵效损失因有以下三点:1、冲程损失。2、漏失损失。3、充满系数。抽油泵的漏失t主要有:活寒和泵之间的间隙漏失、游动凡尔漏失、固定凡尔漏失三部分组成,凡尔的漏失t主要和凡尔的T.作状态和原油物性相关,因而回压对凡尔漏失tT以不做考虑。 抽油泵间隙火t的计算公式:=(1)q-抽油泵间隙漏失M,cm3/s v-物体的运动粘度,cm3/sI-活塞长度,m g-策力加速度,cm/s2e-径向间隙,cmVP-活塞运动速度,cm/s在il算公,只有参数A//和回压相关,回压梢加相当丁增加了活塞h端液体压力,将井内液体密度近似看为lxl(Tkg/m3,回压每增加lMPa,相当千增加液柱100m.即参数AH增加100米。所以回压增加会显增加抽油泵的间隙漏失ft.设kh 为回压,争位MPa,间隙漏失t随回压的变关系可表示为:因压增高,而增加的间隙漏失泵效损失为:通过该公式,就可以定量的计算出回压与泵N隙漏失量的关系。 但由于间隙漏失81和活寒与泵简间隙有关,因而会随时间因间隙增人而增大。 2、允满系数,允满系数主要和并底供液能力相关。供液能力和回压无关,因而回压对允满系数无影响。 3、回压对冲程损失的影响,冲程损失计算公式为:-冲fi损矣,m该计算公式在il算抽油杆变形量的过程中没有考虑M压对杆我荷的影响,而在柚油机并实际T.作过程屮,回压对杆载荷是有影响的,上冲程其作用在活塞上的力:f=Kh(fp-,而这个力会增加抽油杆的弹性变形ft,即增加冲程损失。在下冲程过程中回作用在液体上的力不作用到活寒上因而对抽油杆变形无影响。因此回压升高H是增加f上冲程过程中抽油杆的弹性变形。油管在上下冲程过程中的弹性变形主要是液柱重力栽荷,因而与回压无关,所以回压升高与油管弹性变形:t关。由此可以得出考虑回压影响后冲程损失U算公式应因N压升高,增加冲程损失进而引起的泵效损失为:宗上所述,回压升高主要通过增加冲程损失和间隙失最增加了抽油的泵效损失,回压引起的泵效损失总t可用下式计算。 1、泵为立式结构,进出口口径相同,且位于同一中心线上,可象阀门一样安装于管路之中,外形紧凑美观,占地面积小,建筑投入低,如加上防护罩则可置于户外使用。 2、叶轮直接安装在电机的加长轴上,轴向尺寸短,结构紧凑,泵与电机轴承配置合理,能有效地平衡泵运转产生的径向和轴向负荷,从而保证了泵的运行平稳,振动小、噪音低。 3、轴封采用机械密封或机械密封组合,采用进口钛合金密封环、中型耐高温机械密封和采用硬质合金材质,耐磨密封,能有效地延长机械密封的使用寿命。

防气抽油泵防气原理研究

防气抽油泵防气原理研究 作者:李顺平, 李华斌, 吕瑞典, 孙三朵, LI Shun-ping, LI Hua-bin, L(U) Rui-dian,SUN San-duo 作者单位:李顺平,LI Shun-ping(川东钻探公司,重庆,400025), 李华斌,吕瑞典,孙三朵,LI Hua-bin,L(U) Rui-dian,SUN San-duo(西南石油大学,机电工程学院,成都,610500) 刊名: 石油矿场机械 英文刊名:OIL FIELD EQUIPMENT 年,卷(期):2008,37(5) 被引用次数:2次 参考文献(2条) 1.沈迪成.艾万诚抽油泵 1994 2.陈家琅.陈涛平.魏兆胜水平垂直管内气液两相流动 1994 相似文献(8条) 1.期刊论文吝拥军.徐涛.杨顺贵.祝明华.程戈奇.户贵华.段秋红抽油泵泵筒开孔制成中排气防气泵和长柱塞泵-石油机械2003,31(9) 打破传统的技术思路,在普通抽油泵泵筒上开孔,根据用途的不同,开孔的位置也不同,由此产生了中排气防气泵和长柱塞泄油泵.前者是在泵筒中部开孔,利用排气孔排气以提高泵效;后者则是在泵筒上部开孔,配以长柱塞,可用于泄油、防盐卡和正洗井.泵筒开孔技术的应用解决了抽油泵的防砂卡、防盐卡和柱塞密封等技术难题.中排气防气泵在工作制度不变的情况下泵效达47.6%,系统效率提高13.5%;长柱塞泄油泵用于结盐严重的间歇采油井,停井后下放抽油杆柱至碰泵,使油管内泄油,结果结盐几率减小,油井连续正常生产. 2.期刊论文李华斌.张键.康庆泽新型防气泵研究-通用机械2008,""(6) 针对在高气液比的井况条件下,分析了抽油泵在抽汲过程中,泵内液体和气体的体积变化,以及影响抽油泵泵效的原因,提出防气泵的防气功能在于清除余隙体积内的游离气和尽量减少余隙液体中的溶解气.提出了一种既大幅度提高泵效,成本低廉,又彻底解决了"气锁"的新型防气抽油泵,并介绍了该泵的工作原理及基本组成. 3.学位论文唐良文可旋转柱塞抽油泵的结构研究与设计2006 旋转柱塞抽油泵可解决柱塞偏磨问题,它的结构研究和设计对于提高抽油泵使用寿命,减少修井作业频次,降低单井采油成本具有十分重要的意义。 本文通过对国内外有关旋转柱塞抽油泵结构机理的研究,提出了一种新型的可旋转柱塞抽油泵结构,并从方法上结合具体的泵型、泵规格对柱塞螺旋体结构参数进行了理论计算,从转化为产品的角度对该泵的核心组件螺旋柱塞和活接头的图纸进行了具体的设计,得到的主要结论如下: 1.该泵在井下工作时,泵筒和柱塞之间为均匀磨损,能有效提高泵的使用寿命。该泵在结构上结合了防气泵和防砂泵的特点,非常适合于含气井、含砂井的开采。 2.旋转柱塞为单向间歇旋转,旋转角度为每冲程4°。旋转柱塞与拉杆之间的相对旋转通过活接头来实现。 3.旋转柱塞旋转的角度与螺旋体结构和抽汲参数有关,可通过改变结构参数、抽汲参数来调整柱塞转动的角度。 4.本文中的计算都是在理想状况进行的。在实际抽汲过程中,产生的旋转分力比计算的值小一些。螺旋槽宽度b和内螺旋面的半径r取值要大一些。 4.期刊论文户贵华.童广岩.徐正国.姚爱国.吝拥军.杨宝华磁力强制开启防气泵的研制-石油机械2003,31(3) 研制的磁力强制开启防气泵与常规抽油泵不同之处主要是在游动阀下接头内增加了永磁滑块和顶杆.工作中永磁滑块可以在游动阀下接头内滑动,上冲程时,永磁滑块和顶杆相对柱塞下行,在磁力作用下游动阀关闭;下冲程时永磁滑块和顶杆相对柱塞上行,在顶杆作用下游动阀开启.在卫152井等4口井的现场应用表明,磁力强制开启防气泵比常规抽油泵提高泵效11.5%,防气效果明显. 5.期刊论文户贵华.姚爱国.张晓梅.刘艳秋防气泵在高油气比井中的应用-石油矿场机械2002,31(5) 常规抽油泵在高油气比井中,普遍存在泵效较低的情况.这是由于普通抽油泵结构较为简单,只适用于抽汲液态流体,不适应气液共存的情况,当气体进入泵筒不仅使充满程度降低,而且由于气体的可压缩性较强,将影响游动阀和固定阀的开启和闭合,造成泵效偏低,严重时造成气锁. 6.期刊论文薛令东.廖文山.宋全.陈荣华.XUE Lin-dong.LIAO Wen-shan.SONG Quan.CHEN Rong-hua国外新型有杆抽油泵及其特点-石油矿场机械2006,35(6) 有杆抽油泵是有杆抽油装置的最关键部分.为了推动有杆抽油的技术进步,提高采油经济效益,国外研制成功了一系列新型有杆抽油泵,即,双管泵和多相泵等抽稠泵;抗冲蚀泵、自旋转柱塞泵、防砂防气泵和旋流柱塞泵等防砂泵;连续油管抽油泵、下冲程泵和带收集柱塞抽油泵等高效抽油泵.文章简介了这些泵的技术特点. 7.期刊论文王琦龙石油套管柱塞式抽气泵技术的应用-油气田地面工程2003,22(12) 中原油田文、卫、马油田深层油藏富集,油井生产时伴生气较多,尤其是高油气比井,抽油泵充满程度较低,甚至发生气锁,致使产生不同程度的液击,加速地面与地下设备损坏.为此,现场采用下防气泵、高效气锚等措施,同时不可避免的有一部分气体游离于套管空间,储集较多时,套管压力升高,增加油层回压,同样影响泵效,现场采取定期放套管气,不但增加岗位工作量,而且浪费有效资源;针对此种情况,应用石油套管柱塞式抽气泵技术来解决这一问题,它主要是利用抽油机为动力,抽汲油井套管气,以降低套管气对泵效的影响,减少岗位强度,达到增油增产目的. 8.学位论文李淑芳XJFB防偏磨抽稠泵的研制与现场应用2006 在综合分析研究国内外抽油泵及其应用条件的基础上,为了解决有杆泵井杆、管偏磨问题及提高稠油井、高气油比井和大斜度井的泵效的问题,研制了XJFB防偏磨抽稠泵。该泵采用机械阀和双柱塞的结构,使抽油杆柱始终处于拉应力工作状念,不会发生失稳弯曲。该泵具有如下技术特性:防偏磨特性;稠油井、高气油比井、大斜度井适用特性;提高泵效特性;现场可操作性强特性。从杆柱负荷、排量、井况适应性等方面与现场使用的一些特种抽油泵进行了对比分析计算,计算结果表明:在防偏磨方面该泵与防偏磨抽油泵相比,具有降低悬点负荷、作业时能够泄油的特点;在抽稠油方面,该泵与螺杆泵相比,具有可以实现深下和大排量的特点;在抽气方面:与防气泵等配套工具相比,具有有效率高、管柱简单的特点。 XJFB防偏磨抽稠泵现场应用45口井,可对比井有效使用寿命均在一年以上,泵效可以达到70﹪以上。应用结果表明,该泵成功解决了杆管偏磨井的低成本治理问题,解决了常规稠油井、高气油比井和大斜度井的低成本高效开采问题,应用前景广阔。

抽油杆、油管、抽油泵管理办法

发行版本:C 抽油杆、油管、抽油泵管理办法修改次数:0 文件编号:QG/HBYT031-2008 页码:1/5 1 范围 本办法规定了抽油杆、油管、抽油泵及井下配套工具的存放、发放、领取、杆柱组合设计、现场施工、作业监督及更新等管理内容与要求。 本办法适用于公司各油气生产单位、采油工艺研究院。 2 规范性引用文件 下列文件中的条款通过本办法的引用而成为本办法的条款。凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本办法,然而,鼓励根据本办法达成协议的各方研究是否可使用这些文件的最新版本。凡是不注日期的引用文件中,其最新版本适用于本办法。 SY/T 5903-93 抽油杆杆柱组合设计方法 3 职责 3.1 钻采工程部是抽油杆、油管、抽油泵及井下配套工具的归口管理部门,负责组织进行质量技术分析及适用性评价,监督、检查库存、日常保养、发放、回收及修复等管理工作。 3.2 各油气生产单位负责抽油杆、油管、抽油泵及井下配套工具的日常使用及维护管理工作。 3.3 采油工艺研究院负责新区新井的杆柱组合设计;各油气生产单位负责老区新井和老区老井的杆柱组合设计。 4 管理内容 中国石油华北油田公司2008-07-04 发布2008-07-04实施

QG/HBYT 031-2008 页码:2/5 4.1 杆柱组合设计 杆柱设计时,设计单位要严格执行SY/T 5903-93《抽油杆杆柱组合设计程序》、QG/HBYT046-2008《采油工程方案设计管理程序》。设计工作必须根据诊断测试结果进行,并注明最大允许使用载荷。 4.2 购置 钻采工程部组织抽油杆、油管、抽油泵及井下配套工具的适用性分析,提出技术参数、性能及要求。电子商务部组织产品的购置,执行QG/HBYT075-2008《物资采购与供应管理程序》。 4.3 拉运 杆、管拉运时应用平板车,装车时要保持杆、管平直、不许互相碰撞、蹩劲,防止弯曲。同时,杆、管两端必须带好护丝以免损坏丝扣。各种井下配套工具的拉运参照说明书中的注意事项进行,抽油泵由供泵方负责拉运。 4.4 检测及修复 新购抽油杆、抽油泵由电子商务部组织质量检测,合格后方可接收、入库。旧杆、管回收后,有能力修复的油气生产单位可自行修复,没有能力修复的油气生产单位按钻采工程部要求送指定的修理厂修复。 各种井下配套工具入库时必须提供由具备检测资质的单位出具的检测合格证明或技术报告,否则不准入库。 抽油泵的检测及修复由供方负责,但下井前必须提供由检泵车间或具备检测资质的单位出具的合证证明或技术报告,经井下作业技术监督人员签字认可后方可下井。 4.5 存放

抽油泵型号定义及性能参数

抽油泵型号定义及性能参数 一、抽油泵工作条件及使用方法 抽油泵自动清洗机主要由电气控制系统、传送机构、排污机构、清洗机构、过滤机构、排雾及干燥装置等组成。 清洗抽油泵时,将抽油泵安放在机体泵托箱内的托泵架上,启动减速器总成后,抽油泵被传送人清洗室内,泵外表面由设置在清洗室内壁四周的环形喷管上喷嘴喷出的高压液流清洗,内表面则由内喷管上设置的喷孔高压液流清洗。 清洗时间由电气控制系统预置调整确定,到达清洗时间后,抽油泵便自动退出清洗室,回位至泵托箱内。 电气控制系统抽油泵自动清洗机的各工作机构均由电气控制系统控制,系统可实施手动/自动切换。手动时根据需要只让部分工作机构执行工作;自动时,各部工作机构依预置的指令,按程序进行清洗。 为保证安全生产,抽油泵的传送控制均采用42v低压防水行程开关控制;传送速度、距离、往复行程及循环清洗次数根据抽油泵长度、结污程度,预置调整后由速度调节器控制变频电动机实现自动控制,保证抽油泵的各部位均能彻底清洗。清洗液温度通过温控开关预置调整后,自动控制在一定范围内。 贮液箱内的液面高度在超出设定的高、低极限位置时通过液面限位器上的传感器,发出报警信号并自动切断电源而停机。抽油泵传送的动力来自减速器总成,减速器电动机为无级变速,减速器为针轮摆线式,电动机动力经减速器减速后,通过链轮和链条及固定在链条上的托泵架,将抽油泵送人清洗室。传送速度可根据抽油泵的结蜡和油污严重程度调整。

当抽油泵传送至运送终点前3时,通过行程开关作用,使传送停止,并延时30,后自动执行反传送,退出清洗室。 二、抽油泵工作原理 抽油泵是由抽油机带动把井内原油抽到地面的常用井下装置。普通抽油泵主要由泵筒、吸入阀、活塞、排除阀四大部分组成。按照抽油泵在井下的固定方式,可分为管式泵和杆式泵。 在泵工作时过程中,活塞是主动件,作用是通过改变泵内的压力。泵阀是从动件,仅当满足阀球下方的压力大于其上方压力时才打开,让液体通过阀座孔向上流,否则阀关闭阻止液体向下流。 上冲程(左图)抽油杆带着活塞向上运动,活塞上的游动阀受阀球自重和管内压力作用关闭。泵内(活塞下方)容积增大压力降低,固定阀在环形空间液柱压力(沉没压力)与泵内压力差的作用下被打开,原油进泵,同时井口排出液体。抽油杆带着活塞向下运动,固定阀关闭,

抽油泵

抽油泵产品总体介绍 1984年,我公司从美国引进了整筒抽油泵制造技术和关键设备,采用API SPEC 11AX 规范生产整筒抽油泵,并于1988年获得API会标使用权。经过十几年的消化吸收和完善,现已形成杆式泵、管式泵、特种泵三大系列四十多个品种,泵径从Ф28到Ф108九种规格,年生产能力15000台,市场占有率居国内同行业领先地位。 我公司拥有一批具有国际先进水平的加工设备:15U数控车床、15VC立式加工中心、无芯磨床、深孔镀铬设备、碳氮共渗井式炉、中频淬回火设备,这是我们生产一流产品的保障。 整筒抽油泵,泵筒内孔采用渗碳淬火和镀铬两种表面硬化工艺,柱塞表面采用热喷焊工艺。它能适应长冲程、高光杆速度和深抽的需要,具有泵效高、排量大、耐磨损、耐腐蚀、检泵周期长、维修方便等优点。 1. API Subsurface Sucker Rod Pumps API 11AX Subsurface Sucker Rod Pumps (including Tubing Pump and Rod Pump) is manufactured with advanced technology and the key equipment imported from the U.S.A in 1984 and was granted to use official API monogram on the pumps and its fittings in 1988. After more than ten years of development and improvement, the production capability has reached 15,000 sets of pumps with three series, and of more than 40 types, the pumps ranged from Ф28 toФ108 mm. The market share is in leading position in domestic market. The company has equipped with 15U NC Machines, 15VC Vertical Machinery Centre, Centreless milling machinery, 9m Inner Surface Chrome Plating System, Atmosphere Controlled Carbonitriding Pit Furnace, 9m Metal Spraying Machine, the Direct Reading Optical Emission Spectrometer, and Mid-frequency quench machine. This can support us to provide with best products to the customers. The company can provide carbonitrided and chrome plated pump barrel and metal sprayed plunger. The pump is suitable for sucker rod pumping system with long stroke and high speed in deep well and has the advantages of high pump efficiency, large displacement, long operation and convenient for repairing.

抽油泵用途及分类

抽油泵用途及分类 发布:多吉利来源:https://www.360docs.net/doc/bc7328547.html, 减小字体增大字体 抽油泵用途及分类 一、抽油泵工作特性 (一)抽油泵工作原理 抽油泵主要是由泵筒、柱塞、进油阀(吸入阀或固定阀)、出油阀(排出阀或游动阀)组成。上冲程时,柱塞下面的下泵腔容积增大,压力减小,进油阀在其上下压差的作用下打开,原油进入下腔,与此同时,出油阀在其上下压差的作用下关闭,柱塞上面的上泵腔内的原油沿油管排到地面。同理,下冲程时,柱塞压缩进油阀和出油阀之间的原油。关闭进油阀,打开出油阀,下泵腔原油进入上泵腔。柱塞一上一下,抽油泵完成了一次循环。如此周而复始,重复进行循环。 (二)抽油泵工作特点和要求 抽油泵的工作原理和通用的往复泵相同,但因工作条件不同,在其结构和工作参数等方面具有特殊性。 (1)抽油泵的外径受井眼尺寸的限制,只能是立式结构。在冲次相同的情况下,要增加泵的排量,就得增大泵的冲程长度,加长泵的尺寸。 (2)抽油泵在井下工作,有的需要装在3000多米深处,这样,柱塞上下压差增大,要维持柱塞与泵筒间隙的密封性和耐磨性,提高泵效和延长使用寿命,就需要耐压泵筒和较长的柱塞。 (3)抽油泵的工作和使用周期,受抽油杆强度和刚度的影响,如油杆变形和震动,影响柱塞有效冲程长度和泵工作的平稳性。 (4)抽油泵在恶劣环境下连续工作,如油井含气、含砂,介质腐蚀、结垢,高压、高粘度和随着井的深度有较大的温度变化等。 根据抽油泵的上述特点,对抽油泵有以下要求: (1)要有足够的强度和较好的密封性。 (2)要求工作可靠,寿命长。对阀、柱塞、泵筒等要从结构、材质、加工质量和热处理工艺等方面,严格要求,提高耐磨性和抗腐性,这样可减少抽油泵的非生产时间,降低采油成本。 (3)要有高的生产率和泵效。 (4)要求安装、修理和使用方便。

抽油泵泵效实验

中国石油大学(华东)采油工程实验报告 实验日期: 成绩: 班级: 学号: : 教师: 同组者: 抽油泵泵效实验 一、 实验目的 1. 观察抽油机、抽油泵的结构和工作工程(机杆泵的四连杆机构); 2. 掌握抽油泵扬程、功率和效率的计算方法; 3. 观察泵效的和产气量之间的关系; 4. 观察气锚的分气效果; 二、 实验原理 抽油泵的效率是分析抽油机井工作状况的重要参数,根据气液混合物流过抽油泵的能量方程式和机械能守恒原理可以分析泵效。 泵的实际排量要小于理论排量,两者的比值称作容积泵效率,油田称泵效,也称泵的排量系数,即: T V Q Q = η 式中:Q -----泵的实际排液量; T Q -----泵的理论排液量; V η-----泵效; Sn D Q T 4 2 π= 式中:D----泵径;

S-----冲程; n-----冲次; 影响泵效的因素是多方面的,如油杆、油管的弹性变形,液体漏失及泵筒液体的充满程度和液体在地层与地面体积的差异等。 要注意的是,在实际井中,由于排量系数只表示抽油机井的实际产液量占抽油泵理论排量的份额,它并不能从能量角度准确的表示抽油泵的效率。 当有气体进入泵中时,泵效由于气体的影响而降低,增加气锚装置可将部分气体分离到环空,使泵效提高,通过测定有气锚和无气锚时的排量就可计算出气锚的分气效果(泵效的相对减少量): 未通气时泵效 通气后泵效 未通气时泵效泵效的相对减少量-= 实验用供液瓶代替地层供液,用小型抽油机带动活塞产液,由空压机供气,在油管口用量筒和秒表计量实际排量。 三、实验设备和材料 1.实验设备 小型抽油机、深井泵模型、空压机、阀组、空气定值器、浮子流量计、供液瓶、秒表等; 2.实验介质 空气、水; 四、 实验步骤 1. 记录实验深井泵的泵径; 2. 移动支架使泵筒中心线与驴头对准,检查对应泵筒的进气管和进液管是 否通畅;

抽油泵泵效实验

抽油泵泵效实验

中国石油大学(华东)采油工程实验报告 实验日期: 成绩: 班级: 学号: 姓名: 教师: 同组者: 抽油泵泵效实验 一、 实验目的 1. 观察抽油机、抽油泵的结构和工作工程(机杆泵的四连杆机构); 2. 掌握抽油泵扬程、功率和效率的计算方法; 3. 观察泵效的和产气量之间的关系; 4. 观察气锚的分气效果; 二、 实验原理 抽油泵的效率是分析抽油机井工作状况的重要参数,根据气液混合物流过抽油泵的能量方程式和机械能守恒原理可以分析泵效。 泵的实际排量要小于理论排量,两者的比值称作容积泵效率,油田称泵效,也称泵的排量系数,即: T V Q Q = η 式中:Q -----泵的实际排液量; T Q -----泵的理论排液量; V η-----泵效; Sn D Q T 4 2 π=

式中:D----泵径; S-----冲程; n-----冲次; 影响泵效的因素是多方面的,如油杆、油管的弹性变形,液体漏失及泵筒液体的充满程度和液体在地层与地面体积的差异等。 要注意的是,在实际井中,由于排量系数只表示抽油机井的实际产液量占抽油泵理论排量的份额,它并不能从能量角度准确的表示抽油泵的效率。 当有气体进入泵中时,泵效由于气体的影响而降低,增加气锚装置可将部分气体分离到环空,使泵效提高,通过测定有气锚和无气锚时的排量就可计算出气锚的分气效果(泵效的相对减少量): 未通气时泵效 通气后泵效 未通气时泵效泵效的相对减少量-= 实验用供液瓶代替地层供液,用小型抽油机带动活塞产液,由空压机供气,在油管口用量筒和秒表计量实际排量。 三、实验设备和材料 1.实验设备 小型抽油机、深井泵模型、空压机、阀组、空气定值器、浮子流量计、供液瓶、秒表等; 2.实验介质 空气、水; 四、 实验步骤 1. 记录实验深井泵的泵径; 2. 移动支架使泵筒中心线与驴头对准,检查对应泵筒的进气管和进液管是 否通畅; 3. 用手转动皮带轮带动驴头上下运动,记录柱塞冲程; 4. 接通抽油机电源,测量冲次;

新型抽油机汇总

新型抽油机汇总 它的学名:带副连杆双四杆抽油机 主要特点: 1.运动性能及动力性能都有较大的改善,承载能力更大,动转更平稳,曲柄销,传动带等易损件寿命延长,使维护成本降低达到了运行经济的要求。 2.带副连杆双四杆抽油机适应于对常规抽油机进行节能升级改造,继承了常规抽油机的全部优点,且平衡效果好,这是其它节能抽油机所达不到的。 3.综合节能较常规机高40%以上。 4.转抽作业能利用自身动力将驴头打到最低点,完成悬点挂载。 特别说明: 带副连杆双四杠系列节能抽油机是按SY5044-93,美国API等抽油机专业标准为基础依据精心设计,性能全面超越同型号常规抽油机。并可按用户要求参数设计抽油机,减速器,电机等标准件及易损件合通用标准,完全互换。应用此项技术可以方便地对常规抽油机进行改造,在一年内即可收回改造成本。 2)摩擦换向抽油机 电动机换向抽油机是机电一体化、高效节能产品。采用智能模拟及数字混合控制,以功率因数cosΦ=1的开关磁阻电动机作为原动机,摩擦轮传动作为工作机构,机械传动路线短,效率高,电机实现了正反转换向,启动换向平稳,冲击小;冲程、冲次可独立进行无级调节,光杆上行及下行速度可实现分别控制,能够适应各种油质(稀油和稠油)的采油工艺的需要。 该机与同型号的常规游梁抽油机相比,机械效率提高了两倍多,系统效率达50%,节约电力46%。摩擦换向抽油机具有以下优点: (1)装机容量低、机械效率高,可达80%以上 (2)电动机功率因数COSФ=1,可提高变电设备的利用率。 (3)电动机起动电流小,当负载为电机额定负载l50%时,起动电流仅为额定电流的30%,电气系统保护措施完善,不会出现烧毁电机事故。 (4)平衡度高,平衡方式为对称式平衡,可达精确平衡。 (5)抽油杆上行、下行速度可分别独立控制、冲程、冲次无级调节,能够很好地适应油井状况从而提高泵效。 (6)该机效率高、能耗低,正常情况下,系统效率可达40%~50%。 (7)该机适用于较稠油采汲,恰当调整参数,可有效解决或减轻油杆及油管偏磨问题。 (8)工作系统采用摩擦传动,卡泵时摩擦系统打滑,避免拉断井杆,超载自动停机保护。 (9)整机重心在机架内,不会发生翻机事故,解决了翻机问题,配重在机架内,工作时不会发生配重砸伤人等事故。 (10)维护简单,整机传动部分只有两个油脂润滑点,电气系统具有故障自检显示功能。 (11)操作简单、易行、调整冲程、冲次等参数特别方便,调整冲次几秒钟内即可完成,调整冲程几分钟亦可完成、且不需设备辅助。

抽油机,抽油杆

采油机械设备: 1、游梁式抽油机主要有哪几部分组成,其价值最高的是那部分? 换向系统,动力传动系统,平衡系统,支撑系统四个部分,(游梁-连杆-曲柄机构,减速箱,动力设备和辅助装备等四大部分组成,)价值最高的是减速箱。 2、游梁式节能抽油机和常规抽油机的区别是什么?为什么节能? 有急回性,对应某种示功图上慢下快的模式实现节能。 3、C228D-246-86所表示的含义是什么? C表示抽油机类型是常规型;228表示减速箱额定扭矩是228000Ibf.in;D表示减速箱是双极齿轮;246表示悬点最大载荷是24600Ib;86表示最大冲程是86in。 API抽油机表示方法: □□□-□-□ 最大冲程,in(25.4mm) 悬点最大载荷,100Ib(454N) 减速器齿轮齿形代号,D—双级齿轮 减速箱额定扭矩,1000Ibf.in(113N.m) 抽油机类型代号,C-常规型;RM-异向型;M-前置型; 4、简述抽油泵的工作原理 抽油泵抽油时奉承两个阶段,上冲程是泵吸入阶段,游动阀关闭,固定阀打开,采出液进入泵筒,下冲程是泵排出阶段,游动阀打开,固定阀关闭,采出进入油筒。 5、杆式泵和管式泵的区别是什么? 管式泵其泵筒与油管相连,抽油杆与柱塞相联,构成腔室,完成采油,检泵时,必须提升油管。杆式泵其泵筒与抽油杆相联,通过锚定柱塞或泵筒,实现抽油的目的,可以实现不起升油管检泵的要求。 6、螺杆泵驱动方式分为哪几种? 井下电动潜油螺杆泵和地面驱动井下螺杆泵 7、潜油电泵采油系统细分为哪三大部分? 潜油电泵机组又可细分为三大部分:(1)井下部分,包括潜油电机,保护器,油气分离器,多级离心泵及测试装置;(2)中间部分:电缆(包括引接电缆);(3)地面部分:包括控制屏、变压器,接线盒和井口。 8、抽油杆失效的主要形式有哪些? 疲劳断裂或腐蚀疲劳断裂是抽油杆的主要失效形式。 9、高强度抽油杆的类型有哪几种,有什么区别? 有材料型和工艺型两种,可通过化验合金元素含量、金相分析等方法区别。 10. 按照国标和API标准的规定,常规钢制抽油杆可分为: C级抽油杆—主要用于轻、中负荷无腐蚀或缓蚀浅井或中深井抽油,材料为碳钢或锰钢,如C-Mn系钢抽油杆,抗拉强度为620—794MPa; D级抽油杆—主要用于中、重负荷中深井或深井油井抽油,材料为碳钢或合金钢,如Cr-Mo 系钢抽油杆,抗拉强度794—965MPa; K级抽油杆—主要用于轻、中负荷中等腐蚀、缓蚀浅井或中深油井,尤其是低硫腐蚀油井抽油,材料为镍钼合金钢,如Ni-C-Mo或Ni-Cr系钢抽油杆,抗拉强度为588—794MPa。11. 抽油机商务洽谈注意事项: 抽油机类型,是游梁机还是无游梁机;是哪种游梁机或无游梁机?

抽油泵泵效实验(采油工程实验报告)

实验二 抽油泵泵效实验 一、实验目的 1、观察抽油机、抽油泵的结构和工作过程(机杆泵四连杆机构); 2、掌握泵效测量和计算的方法; 3、观察泵效和产气量之间的关系; 4、观察气锚的分气效果。 二、实验原理 抽油泵的效率是分析抽油机井工作状况的重要参数,根据气液混合物流过抽油泵的能量方程式和机械能守恒原理可以分析抽油泵的效率。 泵的实际排量要小于理论排量,两者的比值称作泵容积效率,油田统称泵效,也有称作泵的排量系数,即: T V Q Q =η 式中:Q —泵的实际排液量;T Q —泵的理论排量;V η—泵效。 Sn D Q T 4 2 π= 式中:D —泵径;S —冲程;n —冲次 影响泵的容积效率的因素是多方面的,如油杆、油管的弹性变形,液体漏失以及泵筒内液体的充满程度和液体在地层与地面体积的差异等。 当有气体进入泵中时,泵效由于气体的影响而降低,增加气锚装置可将部分气体分离到环形空间中,使泵效提高,通过测定油气锚和无气锚时的排量可计算出气锚的分气效果(泵效的相对减少量): 未通气时泵效 通气时泵效 未通气时泵效泵效的相对减少量-= 实验用供液瓶代替地层供液,用小型抽油机带动活塞产液,由空压机供气。在油管出口用量筒和秒表计量实际排量。 三、实验设备及材料 1、实验设备:小型抽油机,深井泵模型,空压机,阀组,空气定值器,浮

子流量计,供液瓶,秒表等。 2、实验介质:空气,水。 四、实验步骤 1、记录实验深井泵的泵径; 2、移动支架使泵筒中心线是否与驴头对准,检查对应泵筒的进气管和进液管是否畅通; 3、用手转动皮带轮带动驴头上下运动,记录柱塞冲程; 4、接通抽油机电源,测量冲次; 5、用量筒和秒表在油管出口记录实际排液量,重复三次; 6、打开空压机电源,调节空气定值器旋钮,将进入泵筒中的气量定为0.4方/小时,待产液稳定后,记录三次井筒的排量; 7、打开空压机电源,调节空气定值器旋钮,将进入泵筒中的气量定为0.2方/小时,待产液稳定后,记录三次井筒的排量; 8、打开空压机电源,调节空气定值器旋钮,将进入泵筒中的气量定为0.1方/小时,待产液稳定后,记录三次井筒的排量; 9、关闭抽油机和空压机电源,轻抬支架更换泵筒,更换对应的进液管和进气管; 10、重复5-9步; 11、清扫地面,实验结束。 五、注意事项 1、不要触摸运转中抽油机的平衡块和刹车; 2、要保证泵筒中心线与驴头对齐; 3、开动抽油机前,一定要检查相应的供液管和供气管是否畅通; 4、不要无休止地拧空气定值器的调节钮; 5、实验过程中要注意观察柱塞和凡尔的工作情况; 6、出现意外情况时先关闭电源。 六、实验处理 1、原始数据表,如表2-1所示: 表2-1 原始数据表

抽油泵

抽油泵 从地层中开采石油的方法可分为两大类:一类是利用地层本身的能量来举升原油,称为自喷采油;另一类是由于地层本身能量不足,必须人为地用机械设备给井内液体补充能量,才能将原油举升到地面,称为人工举升采油法或机械采油法。目前,油田人工举升方式主要有气举采油、有杆泵采油和无杆泵采油。 一、抽油泵分类、结构及工作原理 抽油泵是有杆泵机械采油的关键井下设备,按结构可分为管式泵和杆式泵两种。对于符合抽油泵标准设计和制造的抽油泵称为常规抽油泵,对于专门用途的抽油泵,稠油泵、防气泵、防砂泵、防腐泵和耐磨泵等,称为特殊用途的抽油泵。 (一)管式泵 管式泵按结构可分为组合抽油泵和整筒抽油泵。 1.组合抽油泵:由外工作筒和镶在外工作筒里的衬套、柱塞(柱塞内有上、下游动阀)和固定阀组成。 2.整筒抽油泵:由泵筒、柱塞(柱塞内有上、下游动阀)和固定阀组成。它与组合抽油泵比具有以下优点:结构简单,重量轻,没有衬套,在运输和下井过程中无衬套错位现象发生,泵筒长度可以做得更长,可做成适应长冲程抽油泵。整筒泵是国内外抽油泵的发展方向。 (二)杆式泵

杆式泵是整个泵在地面组装好后接在抽油杆柱的下端,整体通过油管下入由预先安装在油管预定位置上带卡簧的工作筒内。 杆式泵的特点是:检泵不需起出油管,检泵方便;结构复杂,制造成本高;在相同油管直径下允许下入的泵径比管式泵小,故排量较小。因此,杆式泵适用于下泵深度较大,但产量较低的井。 二、抽油泵型号表示方法 标记示例: CYB—44RHAM3—1.2代表公称直径为φ44mm,泵筒长度为3m 的厚壁筒,金属柱塞长1.2m,顶部机械式固定的杆式泵。 CYB—38RHBM4.5—1.5代表公称直径为φ38mm,泵筒长度为4.5m的厚壁筒,金属柱塞长1.5m,底部机械式固定的杆式泵。 CYB—70TL4.5—1.2—0.6代表公称直径为φ70mm,泵筒长度为4.5m的多节衬套式组合泵,金属柱塞长1.2m,有一节0.6m长的加长短节的管式泵。 三、抽油泵的工作原理 泵的活塞上、下运动一次称为一个冲程,可分为上冲程和下冲程。此外,冲程还是描述抽油泵的工作参数,即指悬点(或活塞)在上、下死点间的位移,称为光杆冲程,用s来表示。每分钟内完成上、下冲程的次数称为冲次,用n来表示。 (一)上冲程