电阻炉计算例题

电阻炉设计计算举例

一 设计任务

为某厂设计一台热处理电阻炉,其技术条件如下:

(1) 用途:中碳钢、低合金钢毛坯或零件的淬火、正火及调质处理,处理

对象为中小型零件,无定型产品,处理批量为多品种,小批量;

(2) 生产率:160kg/h ;

(3) 工作温度:最高使用温度≤950℃;

(4) 生产特点:周期式成批装料,长时间连续生产。

二 炉型的选择

根据设计任务给出的生产特点,拟选用箱式热处理电阻炉,不通保护气氛。

三 确定炉体结构和尺寸

1. 炉底面积的确定 因无定型产品,故不能用实际排料法确定炉底面积,只能用加热能力指标法。一直生率P 为160kg/h ,按表1选择箱式炉用于正火和淬火时的单位面积生产率P 0为120kg/(m

2.h)。 表1

故可求得炉底有效面积

210160 1.33m 120

P F P =

== 由于有效面积与炉底总面积存在关系式1

0.75~0.85F F

=,取系数上限,得炉底实际面积

21 1.33

1.57m 0.850.85

F F =

== 2. 炉底长度和宽度的确定

由于热处理箱式电阻炉设计时应考虑装出料方便,取L/B=2,因此,可求得

1.772L m ===

B=L/2=1.772/2=0.886m

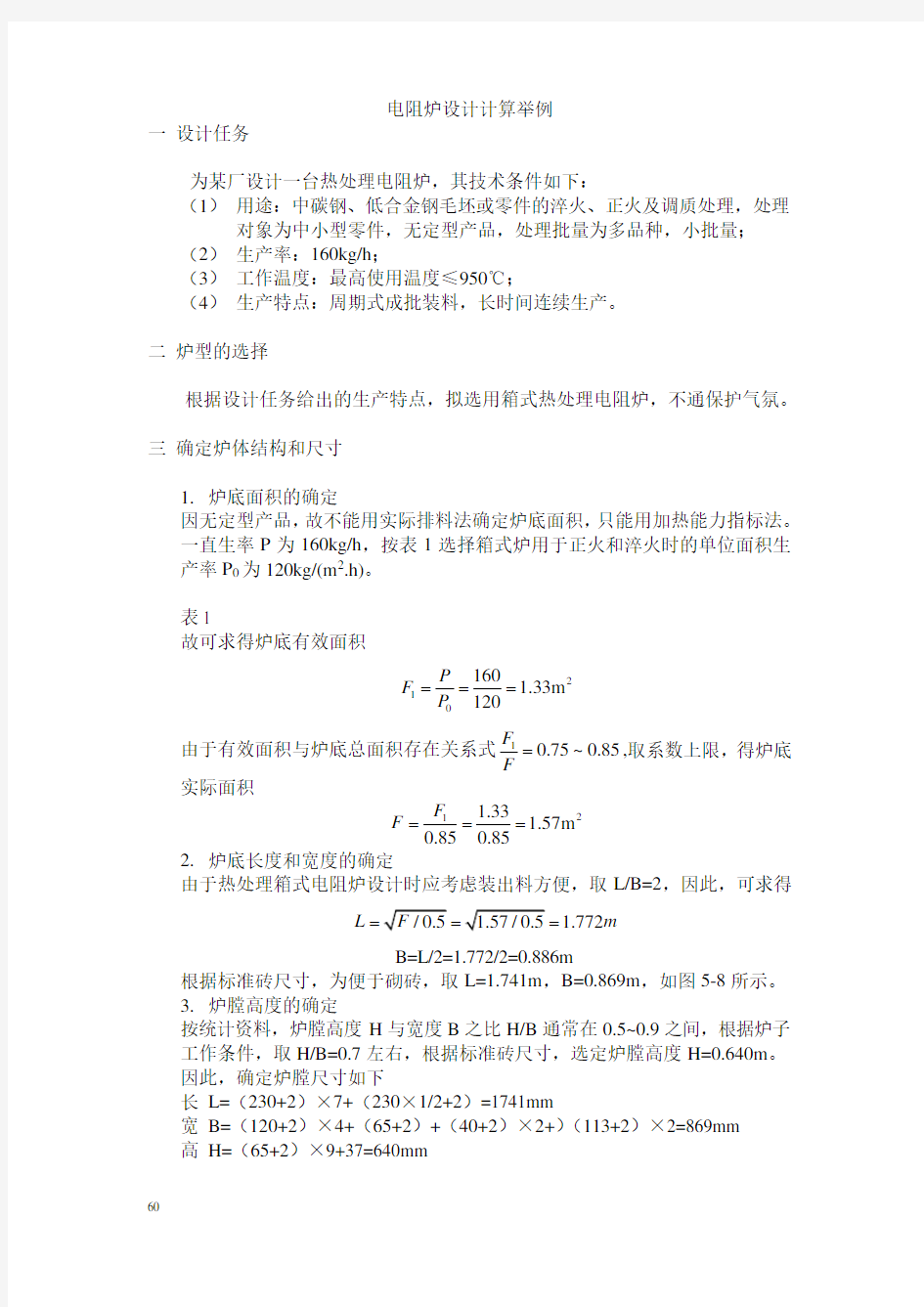

根据标准砖尺寸,为便于砌砖,取L=1.741m ,B=0.869m ,如图5-8所示。 3. 炉膛高度的确定

按统计资料,炉膛高度H 与宽度B 之比H/B 通常在0.5~0.9之间,根据炉子工作条件,取H/B=0.7左右,根据标准砖尺寸,选定炉膛高度H=0.640m 。 因此,确定炉膛尺寸如下

长 L=(230+2)×7+(230×1/2+2)=1741mm 宽 B=(120+2)×4+(65+2)+(40+2)×2+)(113+2)×2=869mm 高 H=(65+2)×9+37=640mm

为避免工件与炉内壁或电热元件搁砖相碰撞,应使工件与炉膛内壁之间有一定的空间,确定工作室有效尺寸为

L效=1500mm

B效=700mm

H效=500mm

.4. 炉衬材料及厚度的确定

由于侧墙、前墙及后墙的工作条件相似,采用相同炉衬结构,即113mmQN-1.0轻质粘土砖+50mm密度为250kg/m3的普通硅酸铝纤维毡+113mmB级硅藻土砖。

炉顶采用113mmQN-1.0轻质粘土砖+80mm密度为250kg/m3的普通硅酸铝纤维毡+115mm膨胀珍珠岩。

炉底采用三层QN-1.0轻质粘土砖(67×3)mm+50mm密度为250kg/m3的普通硅酸铝纤维毡+182mmB级硅藻土砖和膨胀珍珠岩复合炉衬。

炉门用65mmQN-1.0轻质粘土砖+80mm密度为250kg/m3的普通硅酸铝纤维毡+65mmA及硅藻土砖。

炉底隔砖采用重质粘土砖,电热元件搁砖选用重质高铝砖。

炉底板材料选用Cr-Mn-N耐热钢,根据炉底实际尺寸给出,分三块或四块,厚20mm。

四砌体平均表面积计算

砌体外廓尺寸如图5-8所示。

L外=L+2×(115+50+115)=2300mm

B外=B+2×(115+50+115)=1430mm

H外=H+f+(115+80+115)+67×4+50+182=640+116+310+268+50+182=1566mm 式中:f——拱顶高度,此炉子采用60°标准拱顶,取拱弧半径R=B,则f可由f=R(1-cos30°)求得。

1.炉顶平均面积

222 3.140.869

1.741 1.585m 66

R F L π??=

?=?=顶内

22.29m F ===顶均

2. 炉墙平均面积

炉墙面积包括侧墙及前后墙,为简化计算将炉门包括在前墙内。 F 墙内=2LH+2BH=2H(L+B)=2×0.640×(1.741+0.869)=3.341m 2 F 墙外=2H 外 (L 外+B 外)=2×1.566×(2.300+1.430)=11.68m 2

26.25m F ===墙均 3.炉底平均面积

F 底内=B ×L=0.869×1.741=1.51m 2 F 底外=B 外×L 外=1.430×2.300=3.36m 2

22.23m F ==底均

五、计算炉子功率

1. 根据经验公式法计算炉子功率 由式

0.50.9

1.55t 1000

P C F τ-=升安()

取式中系数()()]0.5 1.8 1.55

30h /m C KW C ?=???

,空炉升温时间假定为τ

升

=4h ,炉

温t=950℃,炉膛内壁面积

F 壁=2×(1.741×0.640)+2×(0.869×0.64)+1.741×0.869+2×3.14×0.869×

60

360

×1.741=6.44m2 所以

1.55

0.50.9 1.550.50.9t 950304 6.4474.110001000P C F KW τ--??==???- ???

升安

()

由经验公式法计算得P 安≈75(KW )

2.根据热平衡计算炉子功率 (1)加热工件所需的热量Q 件

由附表6得,工件在950℃及20℃时比热容分别为C 件2=0.636kj/(kg.℃),c 件1=0.486 kj/(kg.℃),根据式(5-1)

102p c t c t kj h Q =???件件件1(-)=160(0.636950-0.48620)=95117/

(2)通过炉衬的散热损失Q 散

由于炉子侧壁和前后墙炉衬结构相似,故作统一数据处理,为简化计算,将炉门包括在前墙内。

根据式(1-15)

1n 1

n

i i 1i i

t t Q s F λ+=-=

∑散 对于炉墙散热,如果5-9所示,首先假定界面上的温度及炉壳温度,t ′2墙=780℃,t ′3墙=485℃,t ′4墙=60℃则

耐火层s1的平均温度1950780

8652

s t +==均℃,

硅酸铝纤维层s2的平均温度

2780485632.52

s t +==均℃,

硅藻土砖层s3的平均温度

348560272.52

s t +==均℃,

s1、s3层炉衬的热导率由附表3得

33110.290.256100.290.256108650.511/(m )s t W λ--=+?=+??=?均℃

33330.1310.23100.1310.2310272.50.194/(m )s t W λ--=+?=+??=?均℃

普通硅酸铝纤维的热导率由附表4查得,在与给定温度相差较小范围内近视认为其热导率与温度成线性关系,由ts2均=632.5℃,得

20.129/(m )W λ=?℃

当炉壳温度为60℃,室温为20℃时,由附表2经近似计算得

12.11/(m )W α∑=?℃ ①求热流

g a 2312123t t 95020

q 730.4/m s 0.1150.050.1151s s 1

0.5110.1290.19412.11

W λλλα∑--=

==++++++

墙 ②验算交界面上的温度t 2墙、t 3墙

1

121

s 0.115

t t q 950730.4788.60.511

λ=-=-?

=墙墙

℃ 222t 788.6780 1.1%t 780

t --?===,墙墙,墙

?<5%,满足设计要求,不需要算。 2322s 0.05

t t q 788.6730.4497.80.129

=-=-?=墙墙墙

℃λ

333t t 497.8485 2.64%t 485

--?===,墙墙,

墙 ?<5%,也满足设计要求,不需要算。

③验算炉壳温度t 4墙

3

433

s 0.115

t t q 497.8730.464.90.194

λ=-=-?

=墙墙墙

℃70℃ 满足一般热处理电阻炉表面温升<50℃的要求。 ④计算炉墙散热损失

Q 墙散 = q 墙·F 墙均 = 730.4×6.25=4562.5W 同理可以求得

t 2顶 = 844.3℃,t 3顶 = 562.6℃,t 4顶=53℃,q 顶 = 485.4W/m 2 t 2底 =782.2℃,t 3底 = 568.5℃, t 4底=53.7℃,q 底 = 752.2W/m 2 炉顶通过炉衬散热

Q 顶散 = q 顶·F 顶均 = 485.4 × 2.29 = 1111.6W 炉底通过炉衬散热

Q 底散 = q 底·F 底均 = 572.2 × 2.23 = 1276W 整个炉体散热损失

Q 散 = Q 墙散 + Q 顶散 + Q 底散 = 4562.5 + 1111.6 + 1276 = 6950.1W = 25020.4kJ/h ⑶开启炉门的辐射热损失

设装出料所需时间为每小时6分钟,根据式(5-6)

443.6 5.675[()()]100100

g a t T T

Q F δ=?Φ-辐

因为Tg = 950 + 273 = 1223K ,Ta = 20 +273 = 293K ,

由于正常工作时炉门开启高度为炉膛高度的一半,故

炉门开启面积F = B ×H 2=0.869×0.640

2= 0.278m 2 炉门开启率δt = 6 60 = 0.1

由于炉门开启后,辐射口为矩形,且H 2与B 之比为0.32/0.869 = 0.37,炉门开启高度与炉墙厚度之比 为0.32 0.28 = 1.14,由图1-14第1条线差得Φ = 0.7,故

Q 辐= 5.675×3.6F δt Φ44[()()]100100

g

a T T

- = 5.675×3.6×0.278×0.1×0.7×44

1223293[()()]100100

- = 8877.75kJ/h ⑷开启炉门溢气热损失 溢气热损失由式(5-7)得

Q 溢 = qv a ρa c a (,g a t t -)δ

t

其中,qv a 由式子(5-8)得

qv a = 1997B ·H 2·

= 1997×0.869×0.32 = 314.1m 3/h 冷空气密度ρa = 1.29kg/m 3 ,由附表10得c a = 1.342kJ/(m 3·℃),

a t =20℃,,g t 为溢气温度,

近似认为,g t = a t +23 (g a t t -) = 20 + 2

3(950-20) = 640℃ Q 溢 = qv a ρa c a (,g a t t -)δt

⑸其他热损失

其他热损失约为上述热损失之和的10%~20%,故

Q 它 = 0.13(Q 件+Q 散+Q 辐+Q 溢)

= 0.13×(95117+25020.4+8877.75+33713) = 23346.1kJ/h ⑹热量总支出

其中Q 辅 = 0,Q 控 = 0,由式(5-10)得

Q 总 = Q 件+Q 辅+Q 控+Q 散+Q 辐+Q 溢+Q 它

= 95117+25020.4+8877.75+33713+23346.1

=202931.2kJ/h ⑺炉子安装功率 由式(5-11) 3600

KQ P =

总

安 其中K 为功率储备系数,本炉设计中K 取1.4,则

P 安 = 1.4202931.2

3600

? = 78.9kW

与标准炉子相比较,取炉子功率为75kW 。 六.炉子热功率计算 1.正常工作时的功率 由式(5-12)

η = Q Q 件总

=

95117

202931.2

= 47.2%

2.在保温阶段,关闭炉门时的效率 95117

59.3%202931.2Q Q η===--件

总溢辐(Q +Q )(8877.7+33713)

七.炉子空载功率计算 25020.423346.1

13.4k 3600

3600

Q Q P W ++=

=

=散空空

八.空炉升温时间计算

由于所设计炉子的耐火层结构相似,而保温层储热较少,为简化计算,将炉子侧墙、前后墙及炉顶按相同数据计算,炉底由于砌砖方法不同,进行单独计

算,因升温时炉底板也随炉温升温,也要计算在内。 1. 炉墙及炉顶蓄热

3·33

3·2[1.741(120.0670.135)0.115]

0.376

2[(0.8690.1152)(160.0670.135)0.115]

0.305

0.97

(1.741

0.276)0.115

0.225

2[(1.741

0.115)

(12

0.067

0.135)0.05]

0.174

2[(0.8V m V m V m V m V =???+?==?+???+?==?+?==?+??+?==?侧黏前后黏顶黏侧

纤前后

纤3

3

3·33

70.1152)(160.0670.135)0.05]0.1331.071(1.7410.276)0.080.1732[(120.0670.135)(1.7410.115)0.115]0.4012[1.43(160.0670.135)0.115]0.3972.3 1.430.1150.378m V m V m V m V m +???+?==?+?==??+?+?==???+?=≈??=顶

纤侧硅前后硅顶珍

由式(5-9)

000c (t t )c (t )c (t )

Q V V t V t ρρρ=-+-+-硅硅

硅硅

蓄粘粘粘粘纤纤

纤

纤

因为12950788.6

t t 869.32

t +==黏墙(+)/2=℃ 查附表3得

33c 0.840.2610t 0.840.2610869.3 1.066kj/kg --=+?=+??=?黏黏(℃)

2788.6497.8

t t t 643.22

+==纤墙3墙(+)/2=℃

查附表3得

33c 0.810.2810t 0.810.2810643.20.99kj/kg --=+?=+??=?纤纤(℃)

3497.8649

t t t 281.32

+==硅墙4墙(+)/2=℃ 查附表3得

33c 0.840.2510t 0.840.2510281.30.91kj /kg --=+?=+??=?硅硅(℃)

所以得

010033c t t c t t c t t 1.066869.3200.99ρρρ==????-????侧前.后顶蓄黏黏黏黏黏黏侧前.后顶纤纤纤纤纤纤侧前.后顶硅硅硅硅硅硅Q (V +V +V )(-) +(V +V +V )(-) +(V +V +V )(-)

(0.376+0.305+0.225)1.010() +(0.174+0.133+0.173)0.2510(643.2-20) +(030.911032238kj ????=.401+0.397+0.378)0.510(293.3-20) 2.炉底蓄热计算

[]

3

41.74(1.430.1152)(2.30.115)0.0650.314V m =????????+-??-?=底黏(0.020.12+0.1130.065)+(0.042+0.065)0.113+(0.1130.120)232.3 1.430.05 1.164m V =??=底纤 32.3 1.430.1820.600m V =??=底硅

由于12t t t =底黏底(+)/2=(950+782.2)/2=866.1℃

查附表3得

33c 0.840.2610t 0.840.26106750.999kj/kg --=+?=+??=?底底

黏黏(℃)

34t t t =底硅底底(+)/2=(568.5+53.7)/2=311℃ 查附表3得

33

c 0.840.2510t 0.840.25103110.918kj /kg --=+?=+??=?底底硅硅

=(℃) 所以得

333

0.314 1.010 1.0650.990

0.918kj

Q --=????????????底蓄(866.1-20)+0.1640.2510(675-20)+0.60.510(311-20)=389880

3.炉底板蓄热

根据附表6差得950℃和20℃时高合金钢的比热容分别为c 板2=0.670kj/(kg.℃) 和c 板1=0.473kj/(kg.℃)。经计算炉底板质量G=242kg ,所以有

102c t c t kj Q G =?板蓄板板1(-)=242(636.5-9.46)=151743.6 1Q 1032238389880151743.61573861.6kj Q Q Q =++=++=底板蓄蓄蓄蓄

由式(5-13)得空炉升温时间

1578861.6

5.8h 3600360075

Q P τ=

=

=?蓄升安

对于一般周期作业炉,其空炉升温时间在3~8小时内均可,故本炉子设计符合要求。因计算蓄热时是按稳定态计算的,误差大,时间偏长,实际空炉升温时间在4小时内。

九、功率的分配与接线

75KW 国内铝均匀分布在炉膛两侧及炉底,组成Y 、△或YY 、△△接线。供电电压为车间动力电网380V 。

核算炉膛布置电热元件内壁表面负荷,对于周期式作业炉,内壁表面负荷应在15~35KW/m 2之间,常用为20~25 KW/m 2之间。

F 电=2F 电侧+F 电底=2×1.741×0.64+1.741×0.869=3.74m 2

2275

W=P /20.05/m 3.74

F KW ==安电

表面负荷在常用的范围20~25KW/m 2之内,故符合设计要求。

十、电热元件材料选择及计算

由最高使用温度950℃,选用线性0Cr25Al5合金作电热元件,接线方式采用YY 。 1.图表法

由附表15查得0Cr25Al5电热元件75KW 箱式炉YY 接线,直径d=5mm 时,其表面负荷为1.58W/cm 2。每组元件长度L 组=50.5m ,总长度L 总=303.0m ,元件总质量G 总=42.3kg 。

2.理论计算法

(1)求950℃时,电热元件温度取1100℃,由附表12差得0Cr25Al5在20℃时电阻率

ρ20=1.40Ω.mm 2/m ,电阻温度系数α=4×10-5℃-1,则1110℃下的电热元件电阻率为

52t 20t 1100mm /m ρρα-=???Ω?(1+)=1.40(1+410)=1.46

(2)确定电热元件表面功率

由图5-3,根据本炉子电热元件工作条件取W 允=1.6W/cm 2。 3)每组电热元件功率

由于采用YY 接法,即三项双星形接法,每组元件功率7575

12.5n 32

P KW ===?组

(4)每组电热元件端电压

由于采用YY 接法,车间动力电网端电压为380V ,故每组电热元件端电压即为每项电压

220U V =

=组 (5) 电热元件直径

线状电热元件直径由式(5-24)得

d 4.9mm === 取d=5mm

(6)每组电热元件长度和重量 每组电热元件长度由式(5-25)得

22223

3t

d 2205L 0.785100.7851052.07m 12.5 1.46U P ρ--??=?=?=?组组组 每组电热元件质量由式(5-26)得

2G d 4

M L π

ρ=

组组

式中,M ρ由附表12查得M ρ=7.1g/cm 3 所以得

22

53.14G d 552.077.1107.26kg 4

4

M L π

ρ-=

=

????=组组

(7)电热元件的总长度和总质量 电热元件总长度由式(5-27)得 L 总=6L 组=6×52.07=312.44m 电热元件总质量由式(5-28)得 G 总=6G 组=6×7.26=43.56kg (8)校核电热元件表面负荷

3

212.510 1.53/cm d 3.140.05520.7

P W W L π?===??组实组

W 实<W 允 ,结果满足设计要求。

(9)电热元件在炉膛内的布置。

将6组电热元件每组分为4折,布置在两侧炉墙及炉底上,则有

52.0713.02m 44

L L

=

==组折 布置电热元件的炉壁长度 L ′=L-50=1741-50=1691mm

丝状电热元件绕成螺旋状,当元件温度高于1000℃,由表5-5可知,螺旋节径D=(4~6)d ,取D=6d=6×5=30mm 螺旋体圈数N 和螺距h 分别为

313.02

N=

101383.1430

L D

π=

?=?折

圈

h= L ′/N=1691/138=12.3mm h/d=12.3/5=2.46

按规定,h/d 在2~4范围内满足设计要求。

根据计算,选用YY 方式连线,采用d=5mm 所用电热元件重量最小,成本最低。 电热元件节距h 在安装时适当调整,炉口部分增大功率。 电热元件引出棒材料选用1Cr18Ni9Ti ,φ=12mm ,l=500mm 。 电热元件图(略)。

二、供电电压和接线方法 电阻炉的供电电压,除少数因电热元件的电阻温度系数大或要求采用低压供电的大截面电阻板外,一般均采用车间电网电压,即220V 或380V 。

电热元件的接线,应根据炉子功率大小等因素考虑决定。当炉子功率小于25KW 时,采用220V 或380V 单相接法。炉子功率为25~75KW ,采用三相380V 星形接法买个别也可用三相380V 三角接法。当炉子功率大于75KW 时,可将电热元件分为两组或两组以上的380V 星形接法或三角形接法。每组功率以30~75KW 为宜,即每相功率在10~25KW 之间。这样,可使每一电热元件的功率不致过大,便于布置安装,而且电热元件的尺寸也较合适。

电阻炉的功率,由于工艺要求不同,各阶段相差甚大,如台车炉、井式炉、井

式气体渗碳炉工件在升温加热阶段需要功率很大,而在保温或渗碳阶段所需功率甚小,旧系列热处理电阻炉可控硅采用PID连续调节或计算机控制温度,在升温段提供较大功率,在保温段提供较小功率,这样不仅提高了控温精度,也大大提高了电热元件的使用寿命。

§5-4 常用电热元件材料及其选择

电热元件是热处理电阻炉的关键部件,电阻炉性能得好坏和使用寿命的长短与所选用得电热元件材料密切相关。

一、电热元件材料和性能要求

1.具有良好得耐热性及高温强度

电热元件的工作温度一般比炉温高100~200℃,所用材料必须具有良好得耐热性和一定的高温强度,以保证电热元件在高温下不熔化,不氧化,不挥发和不发生明显的蠕变变形和坍塌。

2.具有较大的电阻率ρ

在电热元件端电压一定的条件下,电热元件发出得功率与其电阻成反比,而电热元件的电阻与其材料的电阻率ρ(Ω·mm2/m)成正比,即

(Ω) (5-15)

R=ρL

f

式中:f─电热元件截面积(mm2);

L─长度(m).

当R、f不变时,ρ越大,则L越短,节省材料,便于安装;当R、L不变时,ρ越大,则f越大,提高强度,延长寿命。

3.具有较小的电阻温度系数α

电热元件材料的电阻温度系数α(1/℃)越大,则电热元件在不同温度下发出功率的变化也越大,电阻炉功率就不稳。如果使用电阻温度系数大的材料做电热元件,则应配备调压器,保证炉子功率的稳定。

4.具有较小的热膨胀系数

电热元件受热伸长,可用下式计算

L t=L o(1+βt) (m) (5-16)式中:L o、L t─电热元件在0℃和t℃得长度(m);

t─电热元件得工作温度(℃);

β─电热元件得热膨胀系数(1/℃)。对热膨胀系数较大得元件,应留有充分的膨胀余地。

5. 具有良好的加工性

电热元件材料应便于加工成各种形状并具备良好的焊接性。

二、常用电热元件材料及特点

电热元件材料可分为金属材料和非金属材料两大类。

1.金属电热元件材料

金属电热元件材料包括合金和纯金属两种,而合金材料中又分为铁铬铝系和镍铬系。

(1)铁铬铝系:这类材料电阻率(ρ)大,电阻温度系数(α)小,功率稳定,耐热性好,抗渗碳,耐硫蚀,价格便宜,应用广泛。其缺点是塑性强,高温加热后晶粒粗大,脆性大。常用牌号有0Cr25Al5、0Cr27Al7Mo2、1Cr23Al6Mo2、0Cr13Al4、0Cr25Al6RE等。

(2)镍铬系:这类材料高温加热不脆化,具有良好的塑性和焊接性,便于加工和维修,抗渗氮。其缺点是电阻率(ρ)小,电阻温度系数(α)大,不抗硫蚀,价格昂贵。常用牌号有Cr20Ni80、Cr15Ni60、Cr20Ni80Ti3和Cr23Ni18等。

(3)纯金属。钼、钨和钽熔点很高,塑性很好,可作为线状,带状和筒状的电热元件,其中钼应用最广。这类材料高温易氧化,常需在氢气、氨气解气氛或真空中使用。其缺点是电阻温度系数(α)很大,常应附加调压器调节功率;价格昂贵,热处理炉中使用较少。常用金属电热元件材料及性能见附表12。

2.非金属电热元件材料主要有硅碳系、碳系和硅钼系三种,对用于高温热处理

炉或真空炉。

(1)硅碳系:这类电热元件材料电阻率(ρ)大,通常制成带状、棒状,可在氧化性介质1350℃下长期工作。其缺点是易老化、脆性大、强度低、安装使用中需避免碰撞,并需配调压器。成分主要是SiC。

(2)碳系:石墨、碳粒和各种碳质制品都属于碳系电热元件。常用于1400℃~2500℃中性气氛或真空中,最高可达3600℃。其热膨胀系数(β)小,电阻率(ρ)大,易加工,耐极冷极热性好,价格低廉。

(3)硅钼系:这类电热元件材料耐高温,不易老化,最高使用温度可达1700~1800℃,其电阻温度系数(α)大,便于在低温输入较大功率而缩短炉子升温时间,在1350℃以上会软化,不便水平安装。其主要成分为MoSi2。

常用非金属电热元件材料性能见附表13。

三、电热元件的表面负荷

电热元件的表面负荷W指元件单位表面积所发出的功率,单位为W/cm2。元件表面负荷越高,发出的热量就越多,元件温度就越高,所用元件材料也越少,但是,如果表面负荷过高,元件寿命会缩短。因此,表面负荷应有一个允许的数,成为允许表面负荷W允,其大小取决于元件材料和工作温度。

实际选用允许表面负荷时,应考虑到电热元件的工作环境,环境好可取大些,环境差可取小些。如有腐蚀气体和保护气体时可取低些;电热元件装在辐射管中或炉底之下应取低些;若敞开在炉膛中可取高些;强制对流时可取更高值;工件黑度小时应取低值;带状应比丝状电热元件的值高;电热元件不易更换时应取低值,已更换时取高值。图5-3为合金电热元件的允许表面负荷曲线。图中上线为敞漏型电热元件的最低允许表面负荷;一般取上下限之间。电热元件温度一般比炉温度高100~200℃。

表5-3为电阻丝在不同温度下常用的允许表面负荷,表5-4为硅碳棒在不同温度下的允许表面负荷,可供设计时选用。

2

§5-5电热元件的计算

电热元件的计算,主要包括元件的截面积尺寸、长度和质量以及一些结构尺寸的计算,以满足功率、使用寿命和安装要求。 一、 金属电热元件的计算 1. 电热元件的尺寸和质量

设炉子共有n 个电热元件,炉子的安装功率P 安,则每个电热元件的功率为

()P P kw n

安

(1)

在炉子工作温度为t 时,每个电热元件的电阻R t 应为:

23

10()t U R P

-=?Ω (2)

Rt 又可表示为:()t t

L R f

ρ=Ω (3)

式中: ρt ─元件在工作温度下得电阻率(Ω·mm 2/m );

L ─每个元件得长度(m ); f ─元件的截面积(mm 2).

由(2)和(3)式可得:

2

3

10()t

fU L m P ρ-=?? (4)

电热元件的功率与单位面积负荷的关系为:

33

1010()P W F W S L kw --=??=???允允

210()P L m W S

?=

?允 (5)

式中:F ─电热元件表面积(cm 2);

S ─电热元件横截面积的周长(mm). 将(5)代入(4)得:

522

10t

P Sf W U ρ??=

?允 (6)

由于丝状电热元件和带状电热元件的截面和周长计算方法不同要分别讨论。

1) 直径为d 得丝状电热元件

因 S d π= (mm) , 24

f d π

=

(mm), 故:

2

34

Sf d π=

(7)

将(7)代入(6)经整理得到:

d == (mm ) (8) 则每个电热元件的长度可按(3)式求得

22

3

0.7850.78510()t t

t t t

R f

R U d L m P ρρρ-?===??

(9)

每个元件的质量为

23

10()4

M G d L kg π

ρ-=

???? (10)

式子:ρM ─元件材料密度(g/cm 3)。 所需电热元件总长度和总质量为

()L nL

m =总 (11) ()G nG

kg =总 (12)

2)带状电热元件

设带状电热元件宽b ,厚为a ,则b/a = m ,一般地,m=8~12。 电热元件的横截面

f = ab = ma 2 (13)

电热元件截面周长

S = k(a+b) = k(m+1)a (mm) (14)

式中:k ─周长减少系数,有扎制圆角时k 取1.88,无轧制图圆角k 取值2。 将f 和S 值代入( 6 )式得

a =

(m ) (15)

则每段电热元件长度

()t

t

abR L m ρ=

(16)

每段电热元件的质量为

G = abL ρM × 10-3 (kg ) (17)

所需电热元件的总长度和总质量可用式(11)和(12)求得。

2. 电热元件的形状及结构尺寸 计算出电热元件截面及长度之后,还要将它制成适当形状,然后才能布置在炉内。 1) 电阻丝的绕制尺寸

电阻丝一般绕成螺旋管状,如图5-4。 丝的直径较大,绕制困难时,也可绕成 波纹状。绕制节径D 和螺距h 应保证不 坍塌,同时又要热屏蔽小,D 和h 小,虽 然不易坍塌,但是热屏蔽大。所以不能过 大或过小,一般可按表5-5的所列公式计 算。

按表中关系计算出的螺旋柱长度L 还必须满足在炉内布置的要求,如果L 过长,则应适当 调整D 和h ,直至在表所列值得范围内,又适合布置要求。

2) 电阻带的绕制尺寸

带状电热元件一般绕制成波纹状,如图5-5。带的宽度为b ,厚度为a ,波纹结构尺寸如下:

波纹高度 H ≤10b

波纹间距 h=(10~30)b 曲率半径 r=(4~8)a 波纹体长度 L ′=

2( 1.14)

L

h H r ?+

二、碳化硅电热元件的计算

1.根据炉膛尺寸确定SIC 棒的规格,并计算每根的功率:

2

10()P d L W kw π-=????棒允

式中:W 允——在工作温度下元件允许表面负荷(W/cm 2),如表5-4所示; d ——SiC 棒工作不分的直径(mm ); L ——SiC 棒工作不分的长度(m )。

2.根据炉子安装功率P 安和每根SiC 棒功率P 棒确定SiC 棒根数

n P P =

安

棒

(5-36) 上式计算出n 应取整数,一般为偶数,以便在炉内对称布置,若为三相接法,还

应是3的倍数。

3.计算SiC棒的端电压(V)

U=(5-37)

式中:R t——SiC棒在工作温度下的电阻(Ω)。

4.确定电压调节范围。

U调=(0.35~2)U (5-38)

坐标方位角计算

=(PI()*(1 - SIGN(B3-$B$1) / 2) - ATAN((A3-$A$1) /(B3-$B$1)))*180/PI() Excel 中求方位角公式:a1,b1放起始点坐标 a3,b3放终点坐标。 度分秒格式: =INT((PI()*(1 - SIGN(B3-$b$1) / 2) - ATAN((A3-$a$1) /(B3-$b$1)))*180/PI()) &"-"& INT( ((PI()*(1 - SIGN(B3-$b$1) / 2) - ATAN((A3-$a$1) /(B3-$b$1)))*180 /PI()-INT((PI()*(1 - SIGN(B3-$b$1) / 2) - ATAN((A3-$a$1) /(B3-$b$1)))*180/ PI()))*60)&"-"&INT( (((PI()*(1 - SIGN(B3-$b$1) / 2) - ATAN((A3-$a$1) /(B3- $b$1)))*180/PI()-INT((PI()*(1 - SIGN(B3-$b$1) / 2) - ATAN((A3-$a$1) /(B3- $b$1)))*180/PI()))*60-INT(((PI()*(1 - SIGN(B3-$b$1) / 2) - ATAN((A3-$a$1) / (B3-$b$1)))*180/PI()-INT((PI()*(1 - SIGN(B3-$b$1) / 2) - ATAN((A3-$a$1) / (B3-$b$1)))*180/PI()))*60))*600)/10 其中:A1,B1中存放测站坐标,a3,b3放终点坐标。 上面的计算出来的是度分秒格式,也就是字符串格式,不能用来计算,只是用来看的哟! 下面这个简单一点: =INT((PI()*(1-SIGN(C6-C4)/2)-ATAN((B6-B4)/(C6-C4)))*180/PI())*10000+INT(((PI()*(1-S IGN(C6-C4)/2)-ATAN((B6-B4)/(C6-C4)))*180/PI()-INT((PI()*(1-SIGN(C6-C4)/2)-ATAN((B6-B4) /(C6-C4)))*180/PI()))*60)*100+(((PI()*(1-SIGN(C6-C4)/2)-ATAN((B6-B4)/(C6-C4)))*180/PI()-I NT((PI()*(1-SIGN(C6-C4)/2)-ATAN((B6-B4)/(C6-C4)))*180/PI()))-(INT(((PI()*(1-SIGN(C6-C4)/ 2)-ATAN((B6-B4)/(C6-C4)))*180/PI()-INT((PI()*(1-SIGN(C6-C4)/2)-ATAN((B6-B4)/(C6-C4)))*1 80/PI()))*60))/60)*3600 Excel 中求方位角公式:a1,b1放起始点坐标 a3,b3放终点坐标。 求距离公式: =Round(SQRT(POWER((A3-$A$1),2)+POWER((B3-$B$1),2)),3)

箱式电阻炉设计

辽宁工业大学 热工过程与设备课程设计(说明书) 题目:热处理箱式电阻炉的设计 (生产率110kg/h,功率30kw,温度≤600℃) 院(系):材料科学与工程学院 专业班级:材料083 学号: 学生姓名: 指导教师: 起止时间:2011-12-26~2011-1-8

课程设计任务及评语

目录 一、炉型的选择.................................................................................................. - 4 - 二、确定炉体结构和尺寸.................................................................................. - 4 - 三、砌体平均表面积计算.................................................................................. - 5 - 四、计算炉子功率.............................................................................................. - 6 - 五、炉子热效率计算.......................................................................................... - 8 - 六、炉子空载功率计算...................................................................................... - 8 - 七、空炉升温时间计算...................................................................................... - 8 - 八、功率的分配与接线...................................................................................... - 9 - 九、电热元件材料选择及计算.......................................................................... - 9 - 十、电热体元件图............................................................................................ - 10 - 十一、电阻炉装配图........................................................................................ - 10 - 十二、电阻炉技术指标(标牌).................................................................... - 10 - 参考文献............................................................................................................. - 11 -

电炉参数

二、 0.5吨/250KW(铝壳)中频感应熔炼炉主要技术参数: 项目参数 电炉参数

额定容量 0.50t 最大容量 0.55t 炉衬厚度 50mm 感应圈内经φ 56mm 感应圈高度 700mm 最高工作温度 1750℃ 熔铜工作温度 1600℃ 电耗≤700kW.h/t 熔化率 0.42t/h 电器参数 中频电源额定功率 250KW 变压器容量 300KV A 整流相数 6脉 变压器一次电压 10KV 变压器二次电压(额定输入电压) 3N-380V 额定输入电流 420 直流电压 510V 直流电流 490A 中频电源最高输出电压 750V 额定工作频率 1000Hz 额定工作电压 1400V 冷却水系统 冷却水流量 30t/h 供水压力 0.2~0.35MPa 进水温度 5~35℃ 出水温度 <55℃ 三、0.5.0吨/250KW中频熔炼炉(铝壳)配置表: 序号设备名称规格型号数量备注 1 中频电源柜 KGPS-250KW/1KHz 1套含低压开关、电抗器 2 补偿电热电容器 250KW/1KHz 1套电容器/水冷铜排组 3 铝壳炉体 GWJ-0.5-250/1000 2台支撑架/感应圈/ 等 4 坩埚模 0.5t专用 2只钢质 5 水冷电缆电容到炉体之间 2套 6 连接铜排电源到电容之间 1套 7 倾炉系统 431减速机 2个 8 倾炉操作盒 1个 0.5吨/250KW中频熔炼炉(铝壳)配置表: 序号设备名称规格型号数量单价总价 1 中频电源柜 KGPS-250KW/1KHz 1套 4.0 4.0

2 补偿电热电容器 250KW/1KHz 1套 1.5 1.5 3 铝壳炉体 GWJ-0.5-250/1000 2台 1.5 2.5 4 坩埚模 0.5t专用 2只 0.0 5 0.1 5 水冷电缆电容到炉体之间 1套 0.3 0.3 6 连接铜排电源到电容之间 1套 0.3 0.3 7 倾炉系统 431减速机 2个 0.35 0.7 8 倾炉操作盒 1个 0.1 0.1 价格合计:9.0万含税 二、成套设备主要技术参数:

104373_坐标方位角计算公式

坐标方位角计算公式(通用) 用极坐标法放样必须计算出测站点(仪器点)到放样点得距离和方位角,才能进行放样。 原计算公式为: S12=sqr( (x2-x1)2+(y2-y1)2)= sqr(△x221+△y221) A12=arcsin((y2-y1)/S12) S12为测站点1至放样点2的距离; A12为测站点1至放样点2的坐标方位角。 x1,y1为测站点坐标; x2,y2为放样点坐标。 按公式A12=arcsin((y2-y1)/S12)计算出的方位角都要进行象限判断后加常数才是真正的方位角。 新计算公式为: A12=arccos(△x21/S12)*sgn(△y21)+360° 式中sgn()为取符号函数,改公式只需加上条件(A12>360°, A12= A12-360°)就可以计算出坐标方位角,不需要进行象限判断。 我的这个公式要更好一些,计算结果就是正确结果: SGN是正负号的函数。括号内的数字大于零SGN()就是+号,反之就是-号。

===================================函数开始=================================== 'jiaodu10(x,splitStr)函数将60进制度转换为10进制度格式.x为度数,splitStr为分隔符号,'如x为43%67%367,则splitStr为"%",参数要用双引号括起来,jiaodu10("x","%") Function jiaodu10(x,splitStr) If InStr(1,x,splitStr) Then Dim s s=Split(x,splitStr) jiaodu10=s(0)+s(1)/60+s(2)/3600 Else jiaodu10="错误" End If End Function '-------------------------------------------------------------------------------- 'jiaodu60(x,splitStr)函数将10进制度转换为60进制度格式,splitStr分隔表示 'x为数字,可以不用双引号括起来,参数splitStr要用双引号括起来iaodu10(12.31313,"-") Function jiaodu60(x,splitStr) Dim fen,miao Fen =Round((fen-Int(fen))*60,0) If miao >= 60 Then miao = miao-60 fen = fen+1 End If jiaodu60=Int(x) & splitStr & Int(fen) & splitStr & miao End Function '-------------------------------------------------------------------------------- 'juli(待算点纵坐标x,待算点横坐标y,测站点纵坐标m,测站点纵坐标n)用于计算距离。 Function juli(x,y,m,n) juli=Math.Spr((x-m)^2+(y-n)^2) End Function '-------------------------------------------------------------------------------- 'jiaodu(x,y,m,n)计算角度 Function jiaodu(x,y,m,n) Dim dx,dy,a,jdu10 dx=x-m dy=y-m a=Math.Abs(Math.Atn(dy/dx) * 180 / 3.14159265) jdu10=0 If (dx > 0) Then If (dy > 0) Then jdu10 = a Else jdu10 = 360-a End If Else If (dy > 0) Then jdu10 = 180-a

箱式电阻炉课程设计

一、设计任务书 题目:设计一台中温箱式热处理电阻炉; 炉子用途:中小型零件的热处理; 材料及热处理工艺:中碳钢毛坯或零件的淬火、正火及调制处理; 生产率:160kg/h; 生产要求:无定型产品,小批量多品种,周期式成批装料,长时间连续生产; 要求:完整的设计计算书一份和炉子总图一张。 二、炉型的选择 根据生产特点,拟选用中温箱式热处理电阻炉,最高使用温度950℃,不通保护气氛。 三、确定炉体结构及尺寸 1.炉底面积的确定 因无定型产品,故不能用实际排料法确定炉底面积,只能用加热能力指标法。已知生产率p为160kg/h,按照教材表5-1选择箱式炉用于正火和淬火时的单位面积生产率p0为 120kg/(m2﹒h),故可求得炉底有效面积: F1=P = 160 =1.33 m2 由于有效面积与炉底总面积存在关系式F1F=0.75~0.85,取系数上限,得炉底实际面积: F= F1 0.85 = 1.33 0.85 =1.57 m2 2.炉底长度和宽度的确定 由于热处理箱式电阻炉设计时应考虑出料方便,取L B=2,因此,可求得: L===1.772 m B=L2=1.7722=0.886 m 根据标准砖尺寸,为便于砌砖,取L=1.741 m,B=0.869 m,如总图所示。 3.炉膛高度的确定 按照统计资料,炉膛高度H与宽度B之比H B通常在0.5~0.9之间,根据炉子工作条件,取H B=0.64Om。 因此,确定炉膛尺寸如下: 长L=230+2×7+230×1 2 +2=1741 m 宽B=120+2×4+65+2+40+2×2+113+2×2=869 mm 高H=65+2×9+37=640 mm 为避免工件与炉内壁或电热元件搁砖相碰撞,应使工件与炉膛内壁之间有一定的空间,确定工作室有效尺寸为: L 效 =1500 mm B 效 =700 mm H 效 =500 mm 4.炉衬材料及厚度的确定 由于侧墙、前墙及后墙的工作条件相似,采用相同炉衬结构,即113mm QN?0.8轻质粘土砖,+80 mm密度为250 kg m3的普通硅酸铝纤维毡,+113mm B级硅藻土砖。 炉顶采用113 mmQN?1.0轻质粘土砖,+80 mm密度为250 kg m3的普通硅酸铝纤维毡,

(完整word版)坐标方位角计算

二 计算坐标与坐标方位角的基本公式 控制测量的主要目的是通过测量和计算求出控制点的坐标,控制点的坐标是根据边长及方位角计算出来的。下面介绍计算坐标与坐标方位角的基本公式,这些公式是矿山测量工中最基本最常用的公式。 一、坐标正算和坐标反算公式 1.坐标正算 根据已知点的坐标和已知点到待定点的坐标方位角、边长计算待定点的坐标,这种计算在测量中称为坐标正算。 如图5—5所示,已知A 点的坐标为A x 、A y ,A 到B 的边长和坐标方位角分别为AB S 和AB α,则待定点B 的坐标为 AB A B AB A B y y y x x x ?+=?+= } (5—1) 式中 AB x ? 、AB y ?——坐标增量。 由图5—5可知 AB AB AB AB AB AB S y S x ααsin cos =?=? } (5—2) 式中 AB S ——水平边长; AB α——坐标方位角。 将式(5-2)代入式(5-1),则有 AB AB A B AB AB A B S y y S x x ααsin cos +=+= }

(5—3) 当A 点的坐标A x 、A y 和边长AB S 及其坐标方位角AB α为已知 时,就可以用上述公式计算出待定点B 的坐标。式(5—2)是计算坐标增量的基本公式,式(5—3)是计算坐标的基本公式,称为坐标正算公式。 从图5—5可以看出AB x ?是边长AB S 在x 轴上的投影长度, AB y ?是边长AB S 在y 轴上的投影长度,边长是有向线段,是在 实地由A 量到B 得到的正值。而公式中的坐标方位角可以从0°到360°变化,根据三角函数定义,坐标方位角的正弦值和余弦值就有正负两种 情况,其正负符号取决于坐标方位角所在的象限,如图5—6所示。从式(5—2)知,由于三角函数值的正负决定了坐标增量的正负,其符号归纳成表5—3。

坐标方位角计算

二 计算坐标与坐标方位角的基本公式 控制测量的主要目的是通过测量和计算求出控制点的坐标,控制点的坐标是根据边长及方位角计算出来的。下面介绍计算坐标与坐标方位角的基本公式,这些公式是矿山测量工中最基本最常用的公式。 一、坐标正算和坐标反算公式 1.坐标正算 根据已知点的坐标和已知点到待定点的坐标方位角、边长计算待定点的坐标,这种计算在测量中称为坐标正算。 如图5—5所示,已知A 点的坐标为A x 、A y ,A 到B 的边长和坐标方位角分别为AB S 和AB α,则待定点B 的坐标为 AB A B AB A B y y y x x x ?+=?+= } (5—1) 式中 AB x ? 、AB y ?——坐标增量。 由图5—5可知 AB AB AB AB AB AB S y S x ααsin cos =?=? } (5—2) 式中 AB S ——水平边长; AB α——坐标方位角。 将式(5-2)代入式(5-1),则有 AB AB A B AB AB A B S y y S x x ααsin cos +=+= }

(5—3) 当A 点的坐标A x 、A y 和边长AB S 及其坐标方位角AB α为已知时,就可以用上述公式计算出待定点B 的坐标。式(5—2)是计算坐标增量的基本公式,式(5—3)是计算坐标的基本公式,称为坐标正算公式。 从图5—5可以看出AB x ?是边长AB S 在x 轴上的投影长度, AB y ?是边长AB S 在 y 轴上的投影长度,边长是有向线段,是在 实地由A 量到B 得到的正值。而公式中的坐标方位角可以从0°到360°变化,根据三角函数定义,坐标方位角的正弦值和余弦值就有正负两种 情况,其正负符号取决于坐标方位角所在的象限,如图5—6所示。从式(5—2)知,由于三角函数值的正负决定了坐标增量的正负,其符号归纳成表5—3。

电阻炉设计与计算例题

电阻炉设计计算举例 一 设计任务 为某厂设计一台热处理电阻炉,其技术条件如下: (1) 用途:中碳钢、低合金钢毛坯或零件的淬火、正火及调质处理,处理 对象为中小型零件,无定型产品,处理批量为多品种,小批量; (2) 生产率:160kg/h ; (3) 工作温度:最高使用温度≤950℃; (4) 生产特点:周期式成批装料,长时间连续生产。 二 炉型的选择 根据设计任务给出的生产特点,拟选用箱式热处理电阻炉,不通保护气氛。 三 确定炉体结构和尺寸 1. 炉底面积的确定 因无定型产品,故不能用实际排料法确定炉底面积,只能用加热能力指标法。一直生率P 为160kg/h ,按表1选择箱式炉用于正火和淬火时的单位面积生产率P 0为120kg/(m 2.h)。 表1 故可求得炉底有效面积 210160 1.33m 120 P F P = == 由于有效面积与炉底总面积存在关系式1 0.75~0.85F F =,取系数上限,得炉底实际面积 21 1.33 1.57m 0.850.85 F F = == 2. 炉底长度和宽度的确定 由于热处理箱式电阻炉设计时应考虑装出料方便,取L/B=2,因此,可求得 1.772L m === B=L/2=1.772/2=0.886m 根据标准砖尺寸,为便于砌砖,取L=1.741m ,B=0.869m ,如图5-8所示。 3. 炉膛高度的确定 按统计资料,炉膛高度H 与宽度B 之比H/B 通常在0.5~0.9之间,根据炉子工作条件,取H/B=0.7左右,根据标准砖尺寸,选定炉膛高度H=0.640m 。 因此,确定炉膛尺寸如下 长 L=(230+2)×7+(230×1/2+2)=1741mm 宽 B=(120+2)×4+(65+2)+(40+2)×2+)(113+2)×2=869mm 高 H=(65+2)×9+37=640mm

中频炉和感应电炉母线的布置、选择及参数计算

关键词:中频炉,感应电炉, 中频炉和感应电炉母线的布置、选择及参数计算 一、母线的布置 在中频炉和感应电炉母线的布置、选择及参数计算感应电炉的主电路中电流较大,特别是在由感应线圈和补偿电容器所组成的并振荡回路中,电流更大(对工频感应电炉通常是外部电流的4-5倍;对中颊感应电炉通常是6一8倍)。所以电路的导电母线往往采用大截面的铜排、铝排,水冷电缆或水冷导电管。为了充分利用母线截面,减少损耗和降低线路压降,在布置母线时应考虑到: (1)尽可能地缩短母线距离,使补偿电容器与炉体尽可能地靠近; (2)从改善冷却效果,提高母线载流量的角度出发,母线宜竖放,即母线宽的一面 彼此相对(若为乎放时,母线的允许负荷将降低f1;%左右); (3)邻近效应也会导致导体有效截面利周率的降低,对由多条并联母线组合的网路 布置时应特别注意。单相母线的排列是使不同极性的导体彼此交替布置,三相系统则以 A、B、C交替排列。这样布置可使导体电感减小; (4)不同极性的母线间的距离在绝缘强度允许情况下,要尽量靠近。因网路的感抗 是随着不同极性、两母线间的距离增加而增大。不同工作电压时绝缘强度所允许的两母线间的晕小距离d值如下: 500v以下d=10~15 mm 750~1000 V d=15~20 mtn 1500 Vd=20~25 mm 2000 Vd=25~30 mm 3000 Vd=35~40 mfn (5)对工频电路,当母线工作电流大干1500安时,应注意防止母线刚近钢构件的发 热。 二、中频炉和感应电炉母线的布置、母线的选择, 母线的选择在保证正常运行的情况下,网路电压损失在允许的范围内,通常自炉用变压器次级引出端至感应器端头处的网路电压,损失不超过5 f6。 母线的材料不外乎铜和铝两种,但应本着以铝代铜的原则,尽量采用铝。选用沿母线时应注意镭铝两种材料接触处的电化学腐蚀问题。 不向温度下载演导体的电阻系数p值列于表4-17。 在选用母线时应考虑母线的表面效应和邻近效应的影响,这对中频电源和多条并联的大电流母线是十分重要的。:不同频半时载流导体的电流透入深度可按玲式(2-5)计算 求得。在计算中铜材取p-2 X 10-O欧·厘米,铝材取p=3.4X10-5欧,厘米。表4-18列出 铜铝两种材料在几种频率时的电流透人深度

方位角计算

第三节 导线测量的内业 计算 导线测量内业计算的目的就是计算各导线点的平面坐标x 、y 。 计算之前,应先全面检查导线测量外业记录、数据是否齐全,有无记错、算错,成果是否符合精度要求,起算数据是否准确。然后绘制计算略图,将各项数据注在图上的相应位置,如图6-11所示。 一、坐标计算的基本公式 1.坐标正算 根据直线起点的坐标、直线长度及其坐标方位角计算直线终点的坐标,称为坐标正算。如图6-10 所示, y 图6-10 坐标增量计算

已知直线AB 起点A 的坐标为(x A ,y A ),AB 边的边长及坐标方位角分别为D AB 和αAB ,需计算直线终点B 的坐标。 直线两端点A 、B 的坐标值之差,称为坐标增量,用Δx AB 、Δy AB 表示。由图6-10可看出坐标增量的计算公式为: ?? ? =-=?=-=?AB AB A B AB AB AB A B AB D y y y D x x x ααsin cos (6-1) 根据式(6-1)计算坐标增量时,sin 和cos 函数值随着α角所在象限而有正负之分,因此算得的坐标增量同样具有正、负号。坐标增量正、负号的规律如表6-5所示。 表6-5 坐标增量正、负号的规律 则B 点坐标的计算公式为: ?? ? +=?+=+=?+=AB AB A AB A B AB AB A AB A B D y y y y D x x x x ααsin cos (6-2) 例6-1 已知AB 边的边长及坐标方位角为456380m 62.135'''?==AB AB D α,,若A 点的坐标为

m 82.658m 56.435==A A y x ,,试计算终点B 的坐标。 解 根据式(6-2)得 6 .792456380sin m 62.135m 82.658sin 6.457456380cos m 62.135m 56.435cos ='''??+=+=='''??+=+=AB AB A B AB AB A B D y y D x x αα2.坐标反算 根据直线起点和终点的坐标,计算直线的边长和坐标方位角,称为坐标反算。如图6-10所示,已知直线AB 两端点的坐标分别为(x A ,y A )和(x B ,y B ),则直线边长D AB 和坐标方位角αAB 的计算公式为: 2 2AB AB AB y x D ?+?= (6-3) AB AB AB x y ??=arctan α (6-4) 应该注意的是坐标方位角的角值范围在0?~360?间,而arctan 函数的角值范围在-90?~+90?间,两者是不一致的。按式(6-4)计算坐标方位角时,计算出的是象限角,因此,应根据坐标增量Δx 、Δy 的正、负号,按表6-5决定其所在象限,再把象限角换算成相应的坐标方位角。 例6-2 已知A 、B 两点的坐标分别为 m 72.525m 50.304m 29.814m 99.342====B B A A y x y x ,,,试计算AB 的边长及坐标方位角。 解 计算A 、B 两点的坐标增量 m 57.288m 29.814m 72.525m 49.38m 99.342m 50.304-=-=-=?-=-=-=?A B AB A B AB y y y x x x 根据式(6-3)和式(6-4)得 m 13.291m)57.288(m)49.38(2 222=-+-=?+?=AB AB AB y x D

电炉丝计算

第五讲电炉丝的计算与安全操作规程 例如1. 在市面上买了一根1000W的电炉丝用380V电压或220V的话怎么算电阻 电流还有一个小时用多少度电? 解:380V电压电流 I=P/U(功率除以电压) 1000w功率除以380电压=2.63A电流 电阻R是根据P=U~2/R公式来套出 R=U~2/P所以380*380/1000=144.4欧 220V电压电流 I=P/U(功率除以电压) 1000w功率除以220电压=4.55A电流 电阻R是根据P=U~2/R公式来套出 R=U~2/P所以220*220/1000=48.4欧 答,1000W的电炉丝380电压的电流是2.63安培,电阻值是144.4欧姆 220V电压的时候电流是4.45安培,电阻值是48.4欧姆。期间一小时是用电是1度。 例如2. 在市面上买了一根2000W的电炉丝用380V电压或220V的话怎么算电阻 电流还有一个小时用多少度电? 解:380V电压电流 I=P/U(功率除以电压) 2000w功率除以380电压=5.3A电流 电阻R是根据P=U~2/R公式来套出 R=U~2/P所以380*380/2000=72.2欧 220V电压电流 I=P/U(功率除以电压) 2000w功率除以220电压=9.1A电流 电阻R是根据P=U~2/R公式来套出 R=U~2/P所以220*220/2000=24.2欧 答,2000W的电炉丝380电压的电流是5.3安培,电阻值是72.2欧姆 220V电压的时候电流是9.1安培,电阻值是24.2欧姆。期间一小时有用电是2度。综上所述:功率越大电流安数越大电阻值会越小 二、使用电炉子安全操作规程1、所有加热用电炉子必须经安全生产部和技术管理部批准并由专人安装后方可使用,任何人不得私自接线安装使用。电炉子应放在干燥、绝缘地点,电源必须装有漏电保护器。严禁用湿手或导电体开合电炉子开关。在使用过程中必须有人看管,使用完毕及时关闭电源。严禁将未切断电源的电炉子放在更衣橱、办公桌等易燃物品附近。严禁将金属器皿直接放在裸露电炉丝的炉盘上加热,以防止击穿金属器皿和触电。电炉子附近不能摆放有毒或易燃易爆物品,避免潮湿或淋水。在电炉子上加热金属器皿时,必须先将欲加热器皿放在电炉子上,然后再打开电炉子电源开关;在取下加热器皿时,必须先断开电炉子电源开关,然后再从电炉子上取下加热器皿,防止触电。在使用中经常检查电炉子的炉丝和接线线路以及保护开关的动作是否正常等,发现问题及时找维修人员处理。 课外小知识:不管380还220的反正1000W一小时1度电 班长签名:主管签名:厂长签名: 讲:黄爱辉

方位角的计算方法

方位角的计算方法有多种,根据公式与工具有不同,现有四种计算方法: 一、测量教材上的计算方法,需要判断象限,对了解原理有一定帮助,但在实际工作中不太实用,在此不予介绍,使用此方法计算的VB或VBA代码如下: Public Const PI = 3.14159265359 Function Pol(x1 As Double, y1 As Double, x2 As Double, y2 As Double) As Double '计算直线的方位角 Dim Sub_y As Double Sub_y = Abs(y2 - y1) If Sub_y = 0 Then Sub_y = 0.0000000001 End If Pol = Atn((Abs(x2 - x1)) / Sub_y) If x2 > x1 And y2 >= y1 Then '0-90 ElseIf x2 < x1 And y2 <= y1 Then '180-270 Pol = PI + Pol ElseIf x2 < x1 And y2 >= y1 Then '270-360 Pol = 2 * PI - Pol ElseIf x2 >= x1 And y2 <= y1 Then '90-180 Pol = PI - Pol End If End Function 二、计算器上的pol()函数,用pol(dx,dy)计算,返回两点间距离与方位角,如角度值为负+360即可,具体使用方法参照说明书上的pol()函数介绍; 三、方位角通用万能公式: 此万能公式的VB或VBA代码如下: Public Const PI = 3.14159265359 Function Pol(x1 As Double, y1 As Double, x2 As Double, y2 As Double) As Double '计算直线的方位角 Dim Sub_x As Double Sub_x = x2 - x1 + 0.0000000001 Pol = PI - Sgn(Sub_x) * PI / 2 - Atn((y2 - y1) / Sub_x) End Function sgn()函数为符号函数: sgn(x)的值只有三个: 当x小于0时sgn(x)的值为-1 当x大于0时sgn(x)的值为1 当x等于0时sgn(x)的值为0 计算器上没有此函数,在编程时可用下列代码实现此函数功能: if x<0 then sgn(x)=-1 elseif x>0 then

电阻炉设计

大家好,我已经在本论坛注册4年,但是发帖很少,在这里也学到了很多东西。作为答谢各位刀友,今天我要给各位刀友们提供一些实质性的具有操作意义东西。 电阻炉,各位刀友们一定都熟悉吧,它相比炭火炉、气炉等有着温度控制精确、清洁、节省能源等天生的优点。网上乃至本论坛有很多人都讲了怎么做电阻炉,不过我觉的他们讲的不够详细,也没有实际操作的可行性。 由于时间有限我今天就讲一讲电阻炉发热丝的设计与计算。 有的人要说了,不就电炉丝嘛,有什么好设计计算的。这里我要说那你就是外行了。首先我们的电阻炉是用来热处理的,要处理合金工具钢、不锈钢等材料温度必须要到1100度左右。这是普通电炉丝不能承受的,还有,你如何确定功率、如何让电阻丝长寿命的工作,如何在有限的炉膛里面布置下电阻丝这些都是问题。 大多数电阻丝都是预制好的(标定功率),但预制电阻丝并不总合适你的炉子尺寸。 我接着分为如下几个部分来讲解电阻丝的设计 1。电炉内部尺寸的确定和电阻丝功率的确定 2.电阻丝线径的确定 3.电阻丝表面负载 4.线圈直径和拉伸参数 5.综合考虑 免责声明:需要有基本电学知识。如果你没有基本电学知识,请不要尝试或者向精通者学习后再尝试。电是危险的,如果你因此受伤或者死亡本人概不负责。 你的首要考虑应该是: 1.1功率: 有什么样的电压可用(220V,380V等)和你的插座、电线、电表、空开允许多少安培的电流(别告诉我你不知道,铭牌上有的)。 例如:你有220V和允许最大电流16A。 U(伏)I(安培)= P(瓦特) 220伏x 16安培= 3520瓦 所以我设计的电炉最大功率必须小于3520w。 最好是有10%的安全余量3168w,避免空气开关跳闸。 1.2尺寸: 这取决于几个因素,设计最高温度、升温速度。 如果你是个热力学工程师,可以计算出尺寸和功耗的要求,准确的热损失率,对流,辐射和传导,绝热材料吸热量、热损失率等等。 我们不需要这样做,我查阅了国外商业电窑的一些设计参数。 奥尔森窑(给爱好烧陶瓷的人用的)设计参数是这样的:0.92瓦/平方厘米2- 1.3w /厘米2的功率密度。我也计算过一些美国专业给刀匠设计的热处理炉,大多数功率密度是0.6瓦特/厘米2- 0.7瓦/厘米2,我估计是他们的保温材料保温性能比较好,结合我们国家的实际,我觉得保险起见还是参照奥尔森窑的设计参数。那么我就取一个方便计算的值1瓦/平方厘米2

方位角的计算方法

方位角的计算方法:(已知方位角+水平角大于540°-540°)已知方位角+水平角±180°=方位角 坐标增量的计算方法: 平距×COS方位角=△X坐标增量 平距×Sin方位角=△Y坐标增量 坐标的计算方法: 已知X坐标±△X坐标增量=X坐标 已知Y坐标±△Y坐标增量=Y坐标 高差、平距的计算方法: 斜距×Sin倾角=高差 斜距×COS倾角=平距 高差÷Sin倾角=斜距 平距÷cos已知度分秒=斜距 高程的计算方法: 已知高程-仪器高+前视高±高差=该点的顶板高差 原始记录计算方法: 前视-后视相加÷2=水平角(前视不够-后视的+360°再减)后视 00°00′00″ 180°00′09″

前视92°49′02″272°49′13″水平角= 92°49′03″ 实测倾角:正镜-270°倒镜-90°(正、倒镜相加-360°)实例: 110°30′38″-90°= 00°30′38″ 实例: 270°30′38″-270°= 00°30′38″ 激光的计算方法:两点的高程相减: 比如:5点高程1479、479-4点高程1471、052 = 8、427 两点之间的平距:60、673×tan7°19′25″=7、798 8、427-7、797=0、629(上山前面的点一定高于后面的点,所以前面的点减后面的点) 测量:1、先测后视水平角:归零,倒镜180°不能误差15′ 2、前视:先测水平角并读数记录,然后倒镜测倾角,水平角、平距、斜距、高差、量出仪器高,前视量出前视高。 要求方位角-已知方位角±180°=拨角方位 画两千的图:展点用0.6正好. 倾角的计算方法:180°以下的-90° 270°-超过180°的 两点的高差除平距按tan=倾角

电阻炉设计

题目热处理炉设计学院 专业 班级 学号 学生姓名 完成日期

一、设计任务 1、设计目的:设计可用于铸铁、碳钢、高合金钢高温退火、淬火的高温箱式电阻炉; 2、设计参数: 工件采用堆放,置于料筐中;周期性成批装料,长时间连续生产;最高使用温度:1250℃;额定温度:1200℃ 淬火时生产率70Kg/h; 空炉升温时间(至1200℃):5至7小时 炉壳表面温度<60 ℃ 二、炉型的选择 因为工件材料为铸铁、碳钢、高合金钢,热处理工艺为淬火、退火,且最高温度为1250℃,选择高温炉即可。同时工件没有特殊规定并且需要小批量生产,则选择周期式箱式炉。综上所述,选择周期式高温箱式电阻炉。 三、炉膛尺寸的确定 1.炉底面积确定 因无定型产品,故不能用实际排料法确定炉底面积,只能用炉底强度指标法计算。 查表得,P0 =110Kg/(m2·h) F有效 = P/P0 = 70/110 = 0.64(m2) 由于有效面积与炉底总面积存在关系式F/F1=0.75~0.85,取系数上限,得炉底实际面积:

F=F有效=0.64/0.85=0.75m2 2.炉膛底部的长度和宽度的确定 L和B的比例为2~1.5(小炉子取上限),取L/B=2,因此F=L*B=0.5L2。可得, L=2*F=1.28m B=L/2=0.64m 为方便砌砖L=1392mm,B=760mm 3.炉膛高度的确定 按统计资料,炉膛高度H与宽度B之比H/B通常在0.5~0.9之间,根据炉子工作条件,取H/B=0.8左右,选定炉膛高度H=0.6m。因此,确定炉膛尺寸如下 长L=(230+2)*6=1392mm 宽B=(113+2)*8=920mm 高H=(65+2)*11+37=774mm 为避免工件与炉内壁或电热元件搁砖相碰撞,应使工件与炉膛内壁之间有一定的空间,确定工作室有效尺寸为 L效=1600mm B效=700mm H效=700mm

电子罗盘的方位角计算公式

BY 电子罗盘的方位角计算公式 丙寅电子 Honeywell 在中国区的特级代理。 上海丙寅电子有限公司是美国霍尼韦尔提供软硬件全套解决方案,如需要任何设计与技术方面的支的项目支持经验。 在磁阻传感器应用领域有丰富 上海丙寅电子有限公司 电话:86 021 65072675 传真:86 021 65075878 地址:中国 上海市虹口区四平路188号上海商贸大厦801室 公司主页:http://www.bingyindz.com 邮箱:by07@anotron.com 持可与我们联系,将助您在最短的时间内设计成功。

如何得到罗盘的方位角 磁阻传感器为建立罗盘导航系统提供了固态有效的解决办法!但是我们怎么才能够从简单的3轴数据得到罗盘的方位角呢?下面就将一步步告诉你如何去实现!1)当3轴磁力计工作时可以读到XYZ 三轴的磁场强度,此时的数值并不能直接用作方位角的计算!因为此时的读数可能受到器件版面上其他一些含磁材料的影响,形成圆心坐标的硬铁漂移! 用作方位角计算的XYZ 数值必须将此漂移值移除,使圆心回到原点。 上海丙寅电子上 海丙寅电子上海丙寅电子上海丙寅电子上 海丙寅电子上 海丙寅电子丙寅电子寅电子寅电

具体的办法是:1,水平匀速旋转,收集XY 轴的数据 2,转动器材90度(此时Z 轴水平)匀速旋转以收集Z 轴数据 3,将读取到的各轴数据的最大值加上最小值除以2,就得到一个各轴的offset 值 Xoffset=(Xmax+Xmin )/2 Yoffset=(Ymax+Ymin )/2 Zoffset=(Zmax+Zmin )/24,然后将磁力计读取的各轴的裸值减去前面计算所得的offset 值,就可以得到用作角度计算的Heading 值 X H =X 裸-Xoffset Y H =Y 裸-Yoffset Z H =Z 裸-Zoffset 如果只用作水平测量,则此时的方位角为 方位角=arctanY H /X H 上海丙寅电子 上海丙寅电子 上海丙寅电子 上海丙寅电子上 海丙寅电子上海丙寅电子海丙寅电子海丙寅电子 海丙寅电子

全站仪闭合导线方位角及距离计算方法步骤

闭合导线测量计算方法 ①?方位角计算(左角) 已知A,B两点坐标,且AB的方位角为30°即a AB = 30°,可求出其它方位角如下: a BC = a AB +Z B ±180 ° = 30 +°60 + 180 =270 a CD = a BC +Z C士180 °= 270+ °70 - 180 = 160 ° a DE = a CD +Z D士180 ° =160 + 100 - 180 =°80 ° a EB = a DE +Z E 士180 °= 80 + 130 - °180 =° 30 °

②?方位角计算(右角) 已知A,B两点坐标,且AB的方位角为30°即a AB = 30°,可求出其 它方位角如下: a BC = a AB + Z B ±180 ° = 30 +°60 + 180 =270 a CD = a BC - Z C 士180 =270 -°290 +°180= °160 a DE = a CD - Z D 士180 ° =160 - 260 - 180 =° 80 a EB = a DE - Z E 士180 ° = 80 -230 - 180 =°30 ° 总结:角在左边用加法,角在右边用减法(左加右减);在求方位角时,两个角相加或相减得出来的得数大于180°则减去180°若小于 180°则加上180° (大减小加)。 ③?坐标与距离计算方法

同理可以得到D 点与E 点坐标 已知 A,B 两点坐标 A(Xa,Ya),B(Xb,Yb), 1.求AB 方位角及距离 a AB = (Y A )/(X B -X A ) = Tan a x YB-Y A A / 注意:测量中坐标系x , y 与数学中坐标系x , y 相反 X B-X A 一甘 — I Y D AB = v {(X B -X A ) 2+(Y B -Y A ) 2} 2.求C 点坐标C (Xc,Yc ) Xc = XB + D AB ? COSk AB Y C = YB + D AB- Sin a AB

箱式电阻炉的设计概要

长春理工大学 热工课程设计说明书题目箱式电阻炉的设计 学院材料科学与工程学院 专业无机非金属材料(建筑材料)班级0706121 姓名向仕君学号18

2009 年7 月5 日 设计任务书 一、题目:箱式电阻炉的设计 二、原始数据: 电路形势:箱式电阻炉 炉膛尺寸:120 ?mm 170 260? 使用温度:1000℃ 表面温度:60℃ 电源电压:220V 三、设计要求: 1、设计认真,积极思考,独立完成,有所创新。 2、设计说明书:一份 思路清晰,论述充分;设计参数选择合理,设计计算步骤完整,结果准确;著名参考文献。 3、设计图纸:2#图纸1—3张 图画布置合理,比例适当,图画清洁;绘图线

条类型正确,位置准确;尺寸标注正确、齐全。 摘要 本说明书重点阐述箱式电阻炉的具体设计过程。设计过程包括高温炉的简介,炉膛尺寸的确定,材料选择,电阻炉尺寸和结构设计,功率计算,供电电路的选择,电热提的尺寸确定及安装,以及热电偶使用,涉及到热量计算,功率计算,电热元件规格计算。 本设计说明书可供实验电阻和工业电阻炉的维修和设计提供理论参考导和指导。

引言 陶瓷工业在社会主义建设,国防科学和人民生活都占重要的地位,它不仅与人类的日常生活存在密切的关系,而且随着科学技术的发展,已经超越了日用,建筑及一般的工业用途的范围,而应用与电子,原子能等尖端材料中。 生产陶瓷中一个重要的过程就是烧结,烧成时在热工设备中进行的,这里的热工设备指的是窑炉及其附属设备。 窑炉从生产方式上分为间歇式和连续式,按电能转化为热能形式分为:电阻炉,感应炉,电弧炉,等离子炉等,在使用热源上又分为火焰式和电热式。目前,电子陶瓷,高温陶瓷及其他特种陶瓷的生产和科研处于火热期。 在实验中,使用较多的是间歇式的电阻炉。