轴的设计计算

第七章 轴的设计计算

一、初步确定轴的尺寸

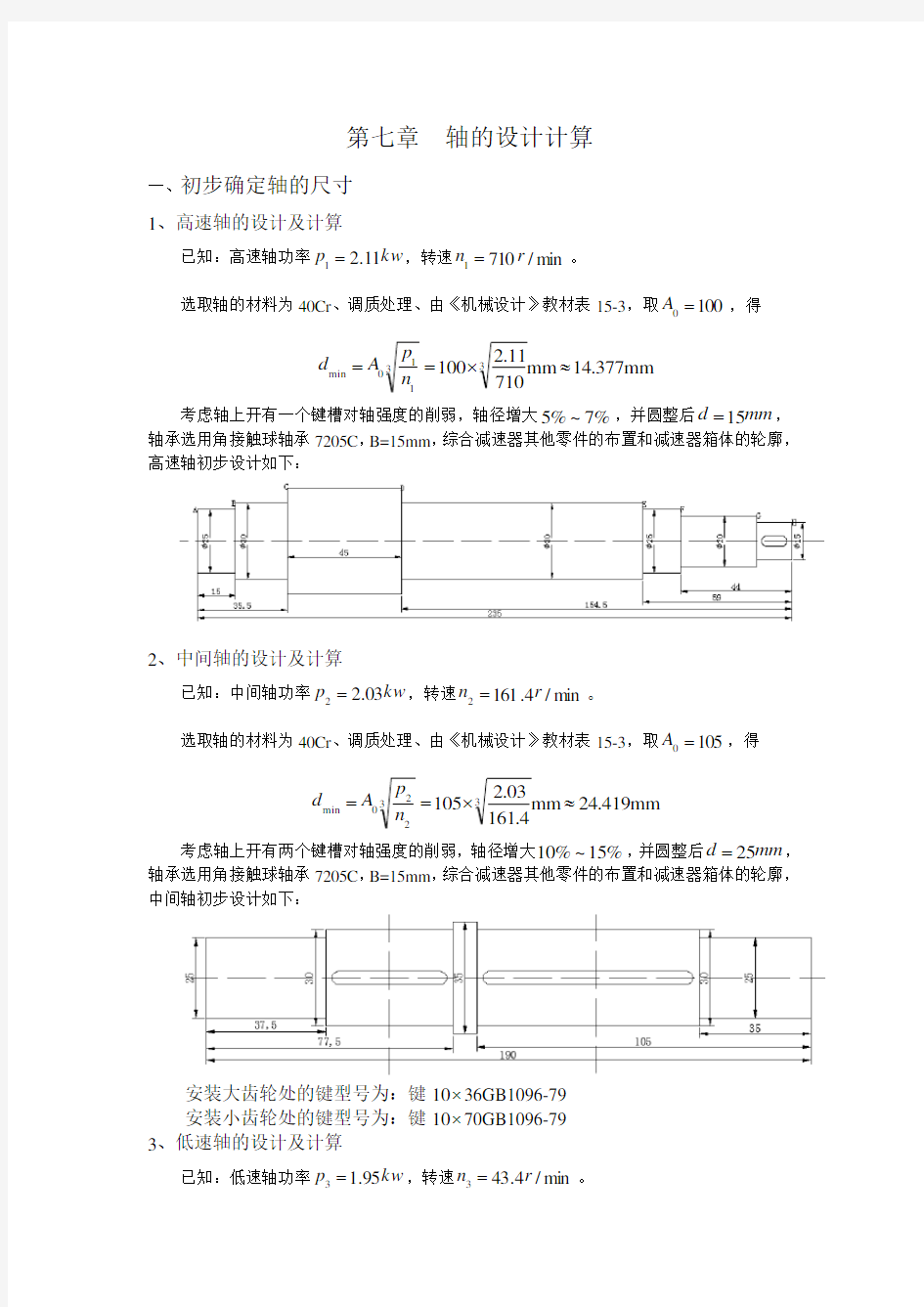

1、高速轴的设计及计算

已知:高速轴功率kw p 11.21=,转速min /7101r n =。

选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1000=A ,得

mm 377.14mm 710

11.210033

110min ≈?==n p A d 考虑轴上开有一个键槽对轴强度的削弱,轴径增大%7~%5,并圆整后mm d 15=,

轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,高速轴初步设计如下:

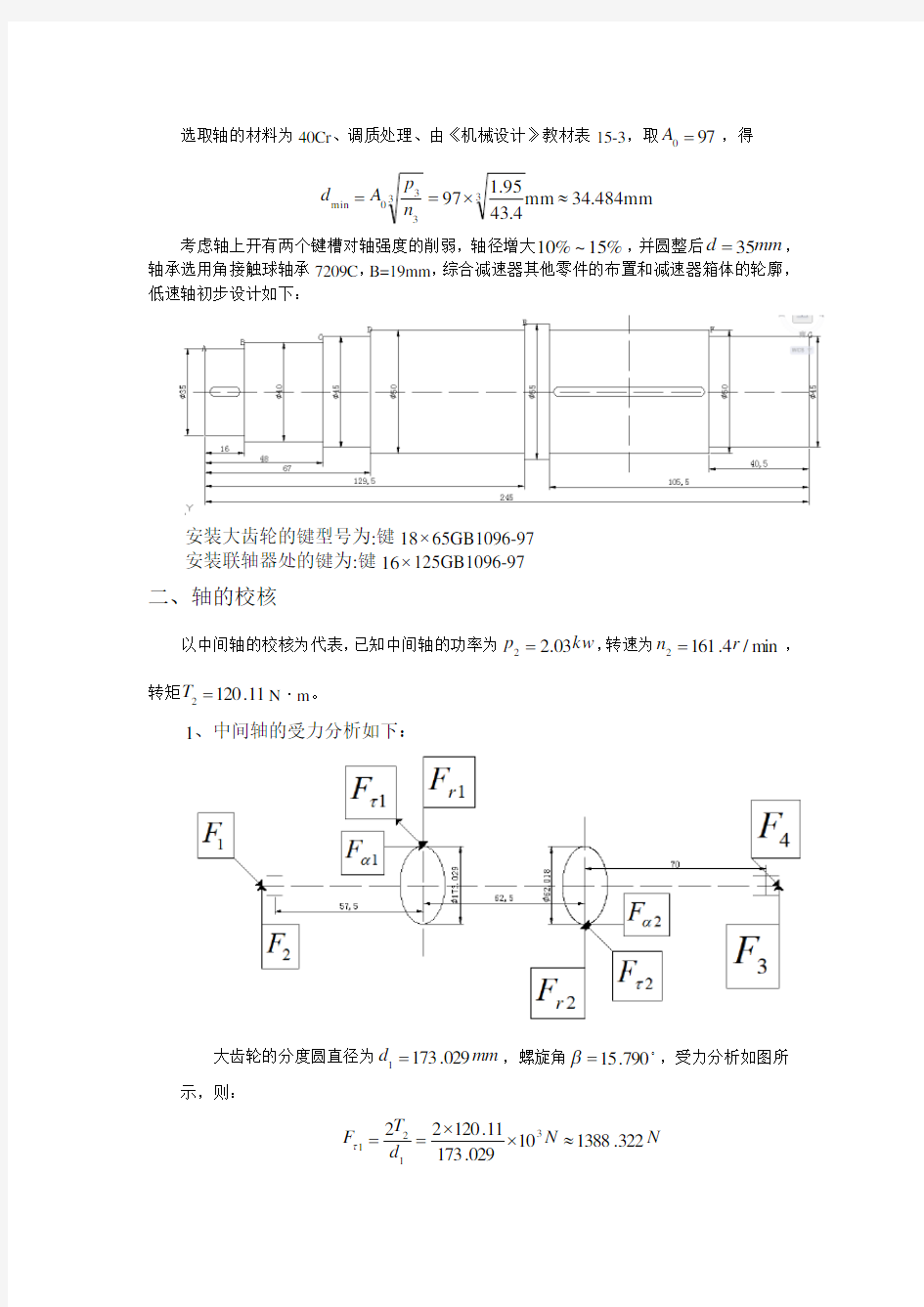

2、中间轴的设计及计算

已知:中间轴功率kw p 03.22=,转速min /4.1612r n =。

选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1050=A ,得

mm 419.24mm 4

.16103.210533

220min ≈?==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 25=,

轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,中间轴初步设计如下:

安装大齿轮处的键型号为:键10?36GB1096-79 安装小齿轮处的键型号为:键10?70GB1096-79 3、低速轴的设计及计算

已知:低速轴功率kw p 95.13=,转速min /4.433r n =。

选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取970=A ,得

mm 484.34mm 4

.4395.19733

330min ≈?==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 35=,

轴承选用角接触球轴承7209C ,B=19mm ,综合减速器其他零件的布置和减速器箱体的轮廓,低速轴初步设计如下:

安装大齿轮的键型号为:键18?65GB1096-97 安装联轴器处的键为:键16?125GB1096-97

二、轴的校核

以中间轴的校核为代表,已知中间轴的功率为kw p 03.22=,转速为min /4.1612r n =,转矩11.1202=T N ·m 。

1、中间轴的受力分析如下:

大齿轮的分度圆直径为mm d 029.1731=,螺旋角。

790.15=β,受力分析如图所示,则:

N N d T F 322.138810029

.17311

.120223121≈??==

τ

N N F F r 123.525790

.15cos 20tan 322.1388cos tan 11≈?==。

。

βατ 11ταF F =·βtan =N N 594.392790.15tan 322.1388

≈?。 小齿轮的分度圆直径为mm d 018.622=,螺旋角。

655.14=β,受力分析如图所示,

则:

N N d T F 392.387310018

.6211

.120223222≈??==

τ N N F F r 207.1457655

.14cos 20tan 392.3873cos tan 22≈?==。

。

βατ 22ταF F =·βtan =N N 915.1012655.14tan 392.3873

≈?。

轴端受力:

N

N F F F 211.2395190392.387370322.13885.132190

705.1322

11≈?+?=+=

ττ

N

N F F F r r 662.170190207.145770123.5255.132190

705.1322

12-≈?-?=-=

N

N F F F r r 422.761190207.1457120123.5255.57190

1205.572

13-≈?-?=-=

N

N F F F 503.2866190392.3873120322.13885.57190

1205.572

14≈?+?=+=

ττ

由上数据得轴的载荷分析图如下:

载荷 水平面H

垂直面V

支反力F N F 21.23951=;N F 662.1702-= N F 422.7613-=;N F 503.2866

3= 弯矩M 21.200655=H M N ·mm

54.53299=V M N ·mm

总弯矩 2254.5329921.200655+=总M N ·mm 473.207613≈N ·m

转矩T 120110=T ·mm

2、按弯扭合成应力校核轴的强度 进行校核时,通常只校核轴上承受最大弯矩和扭矩的截面的强度。根据扭转切应力为脉动循环变应力,取6.0=α,轴的计算应力

a 581.17a 501.01201106.0(473.2076133

2

22

2MP MP W

T M ca ≈??+=+=

))

(总ασ

由选定的材料45Cr ,调质处理,由《机械设计》教材表15-1查得[]MPa 701=-σ。因此[]1-<σσca ,故安全。

3、精确校核轴的疲劳强度

(1)、判断危险截面

由轴的载荷分析图知:弯矩最大为总M 处为危险截面,因而只需要校核该截面即可。 (2)、危险截面mm X 120=

抗弯截面系数:3

333mm 12500

mm 501.01.0=?==d W 抗扭截面系数:3

333mm 25000

mm 502.02.0=?==d W τ 截面上的弯曲应力:a 609.16a 12500

473

.207613MP MP W M b ≈==

总σ 截面上的扭矩切应力:MPa MPa W T 804.425000

120110

≈==

τττ 轴的材料为45Cr ,调质处理。由《机械设计》教材表15-1查得MPa B 735=σ,

MPa 3551=-σ,MPa 2001=-τ。

由《机械设计》教材图3-1可得轴的材料的敏性系数为:

82.0=σq , 85.0=τq

故有效应力集中系数按式为:

1)11(82.01)1(1=-?+=-+=σσσαq k 1)11(85.01)1(1=-?+=-+=ττταq k

由《机械设计》教材图3-2得尺寸系数67.0=σε,由《机械设计》教材图3-3得扭转尺寸系数82.0=τε。

轴按磨削加工,由《机械设计》教材图3-4得表面质量系数为:

92.0==τσββ

轴未经表面强化处理,即1=q β,则得综合系数为:

579.1192

.01

67.0111

=-+=

-+

=

σ

σ

σ

σβεk K 306.1192

.0182.0111

=-+=

-+

=

τ

τ

τ

τβεk K 由《机械设计》教材13-ξ及23-ξ得材料的特性系数为:

15.0,2.0~1.0==σσ??取 07.0,1.0~05.0==ττ??取

于是,计算安全系数ca S 值,得:

536.130

15.0609.16579.1355

1=?+?=+=

-m b K S σ?σσσσσ

512

.602

804.407.02

804.4306.1200

1=?+?=+=

-m a K S τ?ττττσ

S S S S S S ca >>=+?=

+=

210.13512

.60536.13512.60536.132

2

2

2

τ

στσ

故可知其安全。

第八章 轴承的计算及校核

已知:所有轴承的寿命为8年,并以中间轴的轴承为代表进行校核,初选轴承型号为:角接触球轴承7205C ,B=15mm ,基本额定动载荷C=30.5kN ,基本额定静载荷kN C 200=。 轴上两齿轮受力如下图,轴转速min /4.1612r n =,运转平稳。

1、求两轴承受到的径向载荷

N N F F F 283.2401662.170211.239522222112≈+=+=

N N F F F 907.2965503.2866422.76122242334≈+=+=

2、求两轴承受到的轴向载荷

对于7000C 型轴承,按《机械设计》教材表13-7,轴承派生轴向力r d eF F =,其中e 为《机械设计》教材表13-5中的判断系数,其值由0

C F a

的大小来确定,但现轴承轴向力a F 未知,故先取e=0.25,因此可估算:

N N F F d 321.600283.240125.025.01212≈?== N N F F d 477.741907.296525.025.03434≈?==

轴所受轴向力:

N N F F F ae 321.620)594.392915.1012(12=-=-=αα

因此靠近大齿轮的轴承被压紧。

因为:1234156.121)321.620477.741(d ae d F N N F F <=-=-

所以:N F F d a 321.6001212==

因为:3412642.1220)321.620321.600(d ae d F N N F F >=+=+ 所以:N N F F F ae a a 642.1220)321.620321.600(1234=+=+= 因此

030.020000321.600012≈=C F a ,061.020000

642

.1220034≈=C F a 由《机械设计》教材表13-5进行线性插值计算,得,401.012=e ,433.034=e

N N F F d 914.962283.2401401.0401.01212≈?== N N F F d 238.1284907.2965433.0433.03434≈?==

因为:1234917.663)321.620238.1284(d ae d F N N F F <=-=- 所以:N F F d a 914.9621212==

因为:3412235.1583)321.620914.962(d ae d F N N F F >=+=+ 所以:N N F F F ae a a 235.1583)321.620914.962(1234=+=+=

3、求轴承当量动载荷12P 和34P

因为

121212401.0283.2401914.962e F F a =≈=,343434534.0907

.2965235

.1583e F F a >≈= 由《机械设计》教材表13-5进行线性插值计算径向载荷系数和轴向系数为: 对轴承1:112=X ,012=Y 对轴承2:44.034=X ,29.134=Y

因轴承运转中有轻微冲击载荷,按《机械设计》教材表13-6,2.1~0.1=d f ,取1.1=d f 。则

N N F Y F X f P a d 411.2641914.9620283.240111.1)(1212121212≈?+??=+=)( N N F Y F X f P a d 109.3682235.158329.1907.296544.01.1)(3434343434≈?+??

=+=)( 4、验算轴承寿命

轴承预期寿命h 57600h 243008=??='h L

因为3412P P <,所以按34P

验算 h 3

63426L h 744.58688h 109.3682305004.16160106010'>≈??

? ???=???? ??=ε

P C n L h 故所选轴承满足寿命要求

第九章 键联接的选择及校核计算

已知:大齿轮的材料为45钢,调质处理,轮毂宽度为40mm ;小齿轮和轴的材料都为40Cr ,调质处理,小齿轮轮毂宽度为75mm ;齿轮的精度为7级;装齿轮处的轴径d=30mm ;需要传递的转矩11.1202=T N ·m ;载荷平稳。初选键的型号为:安装大齿轮处的键型号为10?36GB1096-79,安装小齿轮处的键型号为10?70GB1096-79。

1、校核大齿轮处键连接的强度

从《机械设计》教材表6-1查得键的截面尺寸为:宽度b=8mm ,高度h=7mm ,由轮毂宽度并参考键的长度系列,取键长L=36mm (比轮毂宽度小些)。

从《机械设计》教材表6-2查得许用应力

[]MPa p

120~100=σ,取[]MPa p

110=σ,

键的工作长度mm mm b L l 28)836(=-=-=。得:

[]

p 2a 707.81a 30

28711

.12040004000σσ<≈???==

MP MP hld T p 故所选键符合要求。

2、校核小齿轮处键连接的强度

从《机械设计》教材表6-1查得键的截面尺寸为:宽度b=8mm ,高度h=7mm ,由轮毂宽

度并参考键的长度系列,取键长L=63mm (比轮毂宽度小些)。

从《机械设计》教材表6-2查得许用应力

[]MPa p

120~100=σ,取[]MPa p

110=σ,

键的工作长度mm mm b L l 55)863(=-=-=。得:

[]

p 2a 597.41a 30

55711

.12040004000σσ<≈???==

MP MP hld T p

故所选键符合要求。

轴的设计计算

七、轴的设计计算 (1) 高速轴的设计高速轴上的功率、转速和转矩 (2) 作用在轴上的力 已知高速级齿轮的分度圆直径为d =98.75mm ,根据《机械设计》(轴的设计计算部分未作说明皆查此书)式(10-14),则 3 2119.8 2/2426.3398.7510 tan tan 202426.33913.89cos cos15tan 2426.33tan15650.13t t n r a t F T d N F F N F F N αββ-?== =??==?=? ==??= N F p 1622= (3) 初步确定轴的最小直径 的最小直径。选取轴的材料为45钢。根据表15-3,取C=113,于是得 3min 11316.19d C mm === 轴上存在两个键槽,加大10% min 1.117.81d mm ?= 标准的轴的直径有20、22、24、25、28等 故 m i n 20d mm = 第一、首先确定个段直径 A 段:1d =20mm 由最小直径算出) B 段:2d =25mm ,根据油封标准,选择毡圈孔径为25mm 的 C 、G 段:3d =30mm ,与轴承(圆锥滚子轴承30206)配合,取轴承内径 D 段:4d =36mm , 设计非定位轴肩取轴肩高度h=3mm

E 段:5d =45.58mm ,将高速级小齿轮设计为齿轮轴,考虑依据《课程设计指 导书》p116 F 段:6d =36mm, 设计非定位轴肩取轴肩高度h=3mm 第二、确定各段轴的长度 A 段:1L =1.6*20=32mm,圆整取1L =30mm B 段:2L =54mm ,考虑轴承盖与其螺钉长度然后圆整取54mm C 、G 段:3L =31mm, 与轴承(圆锥滚子轴承30206)配合,加上挡油盘长度(参 考《减速器装配草图设计》p24)3L =B+△2+2=16+10+2=31mm F 段:mm 86=L ,6L =△2-2=10-2=8mm E 段:mm 505=L ,齿轮的齿宽mm 501=B D 段:4L =90mm, 考虑各齿轮齿宽及其间隙距离,箱体内壁宽度减去箱体内已定 长度后圆整得4L =90mm 轴总长L=30+54+31*2+8+90=244mm

设计用计算公式

计算公式 一、矿山服务年限计算 N=Q A(1 e) (a) 式中:N—矿山服务年限(a); Q—设计利用储量 η—矿石回采率 A—矿山年产量 e—废石混入率二、矿山生产能力计算 万t; %;(地下开采80%-90%,露天开采85%-95%) 万t/a; %;(地下开采10%,露天开采5%) 1、按采矿工程延深速度验证确定矿山生产能力(露天)A=P V H (1e) (a) 式中:A—矿山生产能力P—水平分层平均矿量V—采 矿工程年延深速度η—矿 石回收率H—阶段高度 e—废石混入率万t/a;万t;m/a;%;m;%; 2、根据矿山开采年下降速度计算和验证矿山生产能力(地下开采)A=V S 1 K1·K2·E(万t)

式中:A—矿山年生产能力万t/a;

V —回采工作面下降速度 S —矿体开采面积 —矿石体重 α—矿石回收率 β—废石混入率 m/a ;(浅孔留矿为 10-25 m/a) m ; t/m ; %;(80%-90%) %;(10%-20%) E —地质影响系数 (0.7-0.9); K 1—矿体倾角修正系数 K 2 —矿体厚度修正系数 (0.8-1.2) 3、矿山生产能力计算(地下开采) A= N Q K E 1 Z (万 t/a ) 式中:A —矿山生产能力 Q —矿块生产能力 N —分布矿块数 万 t/a ; 万 t/a ; 个; K —矿块利用系数 (0.1-0.4); E —地质影响系数 (0.7-0.9); Z —废石混入率 (10%-20%); 4、露天矿总生产能力计算 A α=A(1+n s ) (万 t/a ) 式中:A α—年矿岩总生产能力 t/a ; A —年矿石生产能力 t/a ; n s —生产剥采比 t/t ; 5、露天矿可能达到的生产能力 A=N·n·Q (t/a ) 2 3

轴的设计计算

轴的设计计算 【一】能力目标 1.了解轴的功用、分类、常用材料及热处理。 2.能合理地进行轴的结构设计。 【二】知识目标 1.了解轴的分类,掌握轴结构设计。 2.掌握轴的强度计算方法。 3.了解轴的疲劳强度计算和振动。 【三】教学的重点及难点 重点:轴的结构设计 难点:弯扭合成法计算轴的强度 【四】教学方法及手段 采用多媒体教学(加动画演示),结合教具,提高学生的学习兴趣。【五】教学任务及内容 任务知识点 轴的设计计算1. 轴的分类、材料及热处理 2. 轴的结构设计 3. 轴的设计计算 (一)根据承受载荷的情况,轴可分为三类 1、心轴工作时只受弯矩的轴,称为心轴。心轴又分为转动心轴(a)和固定心轴(b)。 2、传动轴工作时主要承受转矩,不承受或承受很小弯矩的轴,称为传动轴。

3、转轴工作时既承受弯矩又承受转矩的轴,称为转轴。 (二)按轴线形状分: 1、直轴 (1)光轴 作传动轴(应力集中小) (2)阶梯轴 优点:1)便于轴上零件定位;2)便于实现等强度 2、曲轴 另外还有空心轴(机床主轴)和钢丝软轴(挠性轴)——它可将运动灵活地传到狭窄的空间位置。如牙铝的传动轴。 二、轴的结构设计 轴的结构设计就是确定轴的外形和全部结构尺寸。但轴的结构设计原则上应满足如下要求: 1)轴上零件有准确的位置和可靠的相对固定; 2)良好的制造和安装工艺性; 3)形状、尺寸应有利于减少应力集中; 4)尺寸要求。

(一)轴上零件的定位和固定 轴上零件的定位是为了保证传动件在轴上有准确的安装位置;固定则是为了保证轴上零件在运转中保持原位不变。作为轴的具体结构,既起定位作用又起固定作用。 1、轴上零件的轴向定位和固定:轴肩、轴环、套筒、圆螺母和止退垫圈、弹性挡圈、螺钉锁紧挡圈、轴端挡圈以及圆锥面和轴端挡圈等。 2、轴上零件的周向固定:销、键、花键、过盈配合和成形联接等,其中以键和花键联接应用最广。 (二)轴的结构工艺性 轴的结构形状和尺寸应尽量满足加工、装配和维修的要求。为此,常采用以下措施: 1、当某一轴段需车制螺纹或磨削加工时,应留有退刀槽或砂轮越程槽。 2、轴上所有键槽应沿轴的同一母线布置。 3、为了便于轴上零件的装配和去除毛刺,轴及轴肩端部一般均应制出45o的倒角。过盈配合轴段的装入端常加工出带锥角为30o的导向锥面。 4、为便于加工,应使轴上直径相近处的圆角、倒角、键槽、退刀槽和越程槽等尺寸一致。 (三)提高轴的疲劳强度 轴大多在变应力下工作,结构设计时应尽量减少应力集中,以提高其疲劳强度。 1、结构设计方面轴截面尺寸突变处会造成应力集中,所以对阶梯轴相邻轴段直径不宜相差太大,在轴径变化处的过渡圆角半径不宜过小。尽量避免在轴上开横孔、凹槽和加工螺纹。在重要结构中可采用凹切圆角、过渡肩环,以增加轴肩处过渡圆角半径和减小应力集中。为减小轮毂的轴压配合引起的应力集中,可开减载槽。 2、制造工艺方面提高轴的表面质量,降低表面粗糙度,对轴表面采用碾压、喷丸和表面热处理等强化方法,均可显著提高轴的疲劳强度。

轴的设计计算

第四章:轴的设计计算 第一节:输入轴的设计 :输入轴的设计: :选取轴的材料和热处理方法: 选取轴的材料为45钢,经过调质处理,硬度240=HB 。 :初步估算轴的直径: 30min n P A d ≥ 根据选用材料为45钢,0A 的范围为103~126,选取0A 值为120,高速轴功率kW P 81.7=,min /500r n =, 代入数据: mm d .85.41500 81.71203min =?≥ 考虑到轴的外伸端上开有键槽,将计算轴颈增大3%~7%后,取标准直径为45mm 。 输入轴的结构设计: 输入轴系的主要零部件包括一对深沟球轴承,考虑到轴的最小直径为45mm ,而差速器的输入齿轮分度圆为70mm ,设计输入轴为齿轮轴,且外为了便于轴上零件的装卸,采用阶梯轴结构。 (1)外伸段: 输入轴的外伸段与带轮的从动齿轮键连接,开有键槽,选取直径为mm 45,长为mm 78。 (2)密封段:

密封段与油封毡圈5019974406/-ZQ JB 配合,选取密封段长度为mm 60,直径为mm 50。 (3)齿轮段: 此段加工出轴上齿轮,根据主动轮mm B 70=,选取此段的长度为mm 100,齿轮两端的轴颈为mm 5.12,轴颈直径为mm 63。 (4)左右两端轴颈段: 左右两端轴颈跟深沟球轴承6309配合,采用过度配合k6,实现径向定位,根据轴承,25mm B =端轴颈直径为mm 60,长度左端为mm 30和右端为mm 28。 (5)退刀槽: 为保证加工到位,和保证装配时相邻零件的端面靠紧,在齿轮段两端轴颈处加工退刀槽,选取槽宽为mm 5,槽深为mm 2。 (7)倒角: 根据推介值(mm ):50~30>d ,6.15.1或取C 。 80~50>d ,2取C 。 输入轴的基本尺寸如下表:

AO工艺设计计算公式

A/O工艺设计参数 ①水力停留时间:硝化不小于5~6h;反硝化不大于2h,A段:O段=1:3 ②污泥回流比:50~100% ③混合液回流比:300~400% ④反硝化段碳/氮比:BOD 5 /TN>4,理论BOD消耗量为1.72gBOD/gNOx--N ⑤硝化段的TKN/MLSS负荷率(单位活性污泥浓度单位时间内所能硝化的凯氏氮):<0.05KgTKN/KgMLSS·d ⑥硝化段污泥负荷率:BOD/MLSS<0.18KgBOD 5 /KgMLSS·d ⑦混合液浓度x=3000~4000mg/L(MLSS) ⑧溶解氧:A段DO<0.2~0.5mg/L O段DO>2~4mg/L ⑨pH值:A段pH =6.5~7.5 O段pH =7.0~8.0 ⑩水温:硝化20~30℃ 反硝化20~30℃ ⑾ 碱度:硝化反应氧化1gNH 4+-N需氧4.57g,消耗碱度7.1g(以CaCO 3 计)。 反硝化反应还原1gNO 3 --N将放出2.6g氧, 生成3.75g碱度(以CaCO 3 计) ⑿需氧量Ro——单位时间内曝气池活性污泥微生物代谢所需的氧量称为需氧量 (KgO 2 /h)。微生物分解有机物需消耗溶解氧,而微生物自身代谢也需消耗溶解氧,所以Ro应包括这三部分。 Ro=a’QSr+b’VX+4.6Nr a’─平均转化 1Kg的BOD的需氧量KgO 2 /KgBOD b’─微生物(以VSS 计)自身氧化(代谢)所需氧量KgO 2 /Kg VSS·d。

上式也可变换为: Ro/VX=a’·QSr/VX+b’ 或 Ro/QSr=a’+b’·VX/QSr Sr─所去除BOD的量(Kg) Ro/VX─氧的比耗速度,即每公斤活性污泥(VSS)平均每天的耗氧量KgO 2 /KgVSS·d Ro/QSr─比需氧量,即去除1KgBOD 的需氧量KgO 2 /KgBOD 由此可用以上两方程运用图解法求得a’ b’ Nr—被硝化的氨量kd/d 4.6—1kgNH 3-N转化成NO 3 -所需的氧 量(KgO 2 ) 几种类型污水的a’ b’值 ⒀供氧量─单位时间内供给曝气池的氧量,因为充氧与水温、气压、水深等因素有关,所以氧转移系数应作修正。 ⅰ.理论供氧量 1.温度的影响 KLa(θ)=K L(20)×1.024Q-20 θ─实际温度 2.分压力对Cs的影响(ρ压力修正系数) ρ=所在地区实际压力(Pa)/101325(Pa) =实际Cs值/标准大气压下Cs值

轴设计计算程序编制

xxxx学院机械系机械设计教研室

轴设计计算程序的编制 1. 程序的使用范围 a) 本程序可以对转轴进行受力分析、弯扭合成校核和疲劳强度精确校核。 b) 可进行多个危险截面的校核,若校核不合格、可根据加大直径或改进材料重新计算, 直至合格为止。 2.数学模型的建立、数表和线图的公式化 a) 绝对尺寸系数σε的拟合公式 31793 .0558869364.2-?=d σε (1) 式中d 为轴的截面直径,mm. b) 圆截面钢材的扭转剪切尺寸系数 d e ??=-?-3 10867.19513.0τ ε (2) 式中d 为轴的截面直径,mm. c) 钢材的敏性系数 ??? ? ?? ?+-+=+-+=+-+=+-+=+-+=+-+=323 232323232016709.0139645.039766.033835.0)()(0139.011988.035439.041319.0)()(0179332.0142175.0377568.046663.0)()(0183968.0143857.0371525.051812.0)()(01257435.01.02711768.06547196.0)()(00886175.0069183.0176398.0814.0)()(r r r q q f r r r q q e r r r q q d r r r q q c r r r q q b r r r q q a τστστστστστσ (3) 式中r 为圆角半径,mm;序号(a)~(f)代表的材料强度极限,B σ见表1 表1 轴的材料强度极限B σ、B τ(MPa ) 若轴的材料强度极限不等于表1中的B σ值时,可按插入法计算。 d) 弯曲疲劳的表面质量系数σβ的拟合公式 ??? ??? ?= -=-=-==-)(4647815.38)()(000001825987.0)()(0002575974.0)()(000075.0963.0)()(1)(6442821499.0未加工粗车精车磨削抛光B B B B e d c b a σβσβσβσββσ σσ σσ (4)

轴设计计算和轴承计算实例

【轴设计计算】

的跨度。 L =80+2×15+2×5+2×(23/2)=143mm L1= 58+82/2+23/2=111.5mm =45mm l 4 =80-2=78mm l 5 =10mm l 6 =10mm l 7 =23mm L =143mm L1=111.5mm (4)考虑轴的结构工艺性 4. 强度计算 (略) 考虑轴的结构工艺性,在轴的左端与右端均制成2×45o 倒角;左端支撑轴承的轴径为磨削加工,留有砂轮越程槽;为便于加工,齿轮、半联轴器处的键槽布置在同一母线上,并取同一剖面尺寸。 先作出轴的受力计算图(即力学模型)如图中(a )所示,取集中载荷作用于齿轮及轴承的中点。 【轴承计算】 已知一单级圆柱齿轮减速器中,相互啮合的一对齿轮为渐开线圆柱直齿轮,传动轴轴颈直径为d =55mm ,转速n =1450rpm ,拟采用滚动轴承,轴承所承受的径向载荷Fr =2400N ,外传动零件传递给轴的轴向载荷为 Fa =520N ,载荷平稳,工作温度正常要求预期寿命25000h ,试确定轴承型号。 计算项目 计算过程 计算结果 1.选择轴承类型 依题意,轴承主要承受径向载荷且转速较高,故选用深沟球轴承 深沟球轴承 2.预选型 号、查参数Cr 、C0r 因d =55mm ,预选轴承6211,查轴承手册知:基本额定动载荷Cr = 43.2kN ,基本额定静载荷C0r =29.2kN (P228) 预选轴承6211 Cr =43.2kN C0r = 29.2kN 3.计算当量动载荷P Fa /C0r =0.018,用内插法由表12-16知, 判断系数e =0.20 Fa/Fr =0.22>e ,由表12-16查得X =0.56,Y =2.211,由表12-14知f p =1,由公式 知P =2494N P =2494N 4.计算轴承受命L h 查表12-13取温度系数f t =1,由公式12-12知轴承寿命 且接近于预期寿命,故选用6211轴承合适。 L h =59737h 选用6211轴 承合适 5.说明 也可以用公式12-13计算实际动载荷C’, 故选择6211轴承合适。 C’=32422N 选择6211轴 ) (a r p YF XF f P +=

轴的设计计算

轴的设计计算 轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。 一、轴的强度计算 进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。 [] 式中:为轴危险截面的最大扭剪应力(MPa); 为轴所传递的转矩(N.mm); 为轴危险截面的抗扭截面模量();

P为轴所传递的功率(kW); n为轴的转速(r/min); []为轴的许用扭剪应力(MPa); 对实心圆轴,,以此代入上式,可得扭转强度条件的设计式: 值取较小值,[] [ 应用上式求出的 的直径可按与之相联的电机轴的直径估算: 径可按同级齿轮中心距 几种轴的材料的[]和C值

2、按弯扭合成强度条件校核计算 对于同时承受弯矩和转矩的轴,可根据转矩和弯矩的合成强度进行计算。计算时,先根据结构设计所确定的轴的几何结构和轴上零件的位置,画出轴的受力简图,然后,绘制弯矩图、转矩图,按第三强度理论条件建立轴的弯扭合成强度约束条件: 考虑到弯矩 对上式中的转矩 式中:称为当量弯矩;为根据转矩性质而定的折合系转矩不变时,; 转矩按脉动循环变化时, 转矩按对称循环变化时, 若转矩的变化规律不清楚,一般也按脉动循环处理。、、分别为对称循环、脉动循环及静应力状态下的许用应力。 为轴的抗弯截面模量()。 对实心轴,也可写为设计式:

若计算的剖面有键槽,则应将计算所得的轴径增大,方法同扭转强度计算。 轴的许用应力(MPa) 已知传递功率=10kW, =40, =5mm, N.mm 齿轮的圆周力: N

齿轮的径向力: N 齿轮的轴向力: N =300MPa,= 查得, 选,则轴的最小直径为: 取载荷系数=1.3 ==1.3×477500=620750N.mm 根据计算转矩、最小轴径、轴的转速,查标准GB5014-85或手册,选用弹性柱销联轴器,其型号为:。 5、初选轴承

轴的设计计算

第七章 轴的设计计算 一、初步确定轴的尺寸 1、高速轴的设计及计算 已知:高速轴功率kw p 11.21=,转速m in /7101r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1000=A ,得 考虑轴上开有一个键槽对轴强度的削弱,轴径增大%7~%5,并圆整后mm d 15=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,高速轴初步设计如下: 2、中间轴的设计及计算 已知:中间轴功率kw p 03.22=,转速m in /4.1612r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1050=A ,得 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 25=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,中间轴初步设计如下: 安装大齿轮处的键型号为:键10?36GB1096-79 安装小齿轮处的键型号为:键10?70GB1096-79 3、低速轴的设计及计算 已知:低速轴功率kw p 95.13=,转速min /4.433r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取970=A ,得 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 35=,轴承选用角接触球轴承7209C ,B=19mm ,综合减速器其他零件的布置和减速器箱体的轮廓,低速轴初步设计如下: 安装大齿轮的键型号为:键18?65GB1096-97 安装联轴器处的键为:键16?125GB1096-97 二、轴的校核 以中间轴的校核为代表,已知中间轴的功率为kw p 03.22=,转速为m in /4.1612r n =,转矩11.1202=T N ·m 。 1、中间轴的受力分析如下: 大齿轮的分度圆直径为mm d 029.1731=,螺旋角。 790.15=β,受力分析如图所示,则: 11ταF F =·βtan =N N 594.392790.15tan 322.1388≈?。 小齿轮的分度圆直径为mm d 018.622=,螺旋角。 655.14=β,受力分析如图所示,则:

设计用计算公式

计算公式 一、矿山服务年限计算 N=) 1(e A Q -?η (a ) 式中:N —矿山服务年限 (a ); Q —设计利用储量 万t ; η—矿石回采率 %;(地下开采80%-90%,露天开采85%-95%) A —矿山年产量 万t/a ; e —废石混入率 %;(地下开采10%,露天开采5%) 二、矿山生产能力计算 1、按采矿工程延深速度验证确定矿山生产能力(露天) A=) 1(e H V P -??η (a ) 式中:A —矿山生产能力 万t/a ; P —水平分层平均矿量 万t ; V —采矿工程年延深速度 m/a ; η—矿石回收率 %; H —阶段高度 m ; e —废石混入率 %; 2、根据矿山开采年下降速度计算和验证矿山生产能力(地下开采) A=β αγ-???1S V K 1·K 2·E (万t ) 式中:A —矿山年生产能力 万t/a ;

V—回采工作面下降速度m/a;(浅孔留矿为10-25 m/a) S—矿体开采面积m2; γ—矿石体重t/m3; α—矿石回收率%;(80%-90%) β—废石混入率%;(10%-20%) E—地质影响系数(0.7-0.9); K1—矿体倾角修正系数 K2—矿体厚度修正系数(0.8-1.2) 3、矿山生产能力计算(地下开采) A= Z E K Q N -? ? ? 1 (万t/a) 式中:A—矿山生产能力万t/a; Q—矿块生产能力万t/a; N—分布矿块数个; K—矿块利用系数(0.1-0.4); E—地质影响系数(0.7-0.9); Z—废石混入率(10%-20%); 4、露天矿总生产能力计算 Aα=A(1+n s)(万t/a) 式中:Aα—年矿岩总生产能力t/a; A—年矿石生产能力t/a; n s—生产剥采比t/t; 5、露天矿可能达到的生产能力 A=N·n·Q (t/a)

第7章-轴的设计及计算

第7章 轴的设计及计算 7.1低速轴的设计 7.1.1求作用在齿轮上的力 因已知低速级大齿轮的分度圆直径为 mm mz d 438146344=?== 而 N d T F t 6.7741438 16954002243=?== N F F t r 7.2817tan ==α 圆周力t F ,径向力r F 的方向参考图7-2. 7.1.2轴的材料的选择 由于低速轴转速不高,但受力较大,故选取轴的材料为45优质碳素结构钢,调质处理。 7.1.3轴的最小直径 根据文献【1】中12-2式可初步估算轴的最小直径, 33 3min n P A d = 式中:A —最小直径系数,根据文献【1】中表12-3按45钢查得112=A 3P —低速轴的功率(KW ),由表5.1可知:KW P 984.63= 3n —低速轴的转速(r/min ),由表5.1可知:min /34.393r n = 因此: mm n P A d 9.6234 .39984.61123333min =?== 输出轴的最小直径应该安装联轴器处,为了使轴直径Ⅱ-Ⅰd 与联轴器的孔径相 适应,故需同时选取联轴器的型号。根据文献【1】中11-1式查得, m N KT T c ?=?==1.25434.16955.13

式中:c T —联轴器的计算转矩(m N ?) K —工作情况系数,根据文献【1】中表11-1按转矩变化小查得,5.1=K 3T —低速轴的转矩(m N ?),由表5.1可知:)(4.16953m N T ?= 按照计算转矩c T 应小于联轴器公称转矩的条件,查标准GB/T 5014-2003或根据文献【2】中表16-4查得,选用HL6型弹性柱销联轴器,其公称转矩为3150)(m N ?。半联轴器的孔径mm d 631=,故取mm d 63Ⅱ-Ⅰ=,半联轴器长度为 172mm,半联轴器与轴配合的毂孔长度为mm L 1321=。 7.1.4轴的结构设计 拟定轴上零件的装配方案。选用装配方案如图7-1所示。 图7-1 轴的结构与装配 (2)根据轴向定位的要求确定轴的各段直径和长度 ①满足半联轴器的轴向定位要求。Ⅰ-Ⅱ轴段右端需制出一轴肩,故取Ⅱ-Ⅲ段的直径 mm h d d 7352632ⅡⅡ-ⅠⅢ-Ⅱ=?+=+= 式中:h II —轴Ⅱ处轴肩的高度(mm),根据文献【1】中P283中查得定位轴 肩的高度 6.3m m ~41.4630.1~07.01.0~07.0Ⅱ=?== )()(d h 故取mm h 5Ⅱ= 左端用轴端挡圈定位,按轴端直径取挡圈直径mm D 75=挡圈。半联轴器与轴 配合的毂孔的长度mm L 1321=,为了保证轴端挡圈只压在半联轴器上而不是压在轴的端面上,故Ⅰ-Ⅱ段的长度应比1L 稍短一些,现取mm l 130Ⅱ-Ⅰ=

专用汽车设计常用计算公式汇集

第一章专用汽车的总体设计 1 总布置参数的确定 1.1 专用汽车的外廓尺寸(总长、总宽和总高) 1.1.1 长 ①载货汽车≤12m ②半挂汽车列车≤16.5m 1.1.2 宽≤ 2.5m(不含后视镜、侧位灯、示廓灯、转向指示灯、可折卸装饰线条、挠 性挡泥板、折叠式踏板、防滑链以及轮胎与地面接触部分的变形等) 1.1.3 高≤4m(汽车处于空载状态,顶窗、换气装置等处于关闭状态) 1.1.4 车外后视镜单侧外伸量不得超出汽车或挂车最大宽度处250mm 1.1.5 汽车的顶窗、换气装置等处于开启状态时不得超出车高300mm 1.2专用汽车的轴距和轮距 1.2.1 轴距 轴距是影响专用汽车基本性能的主要尺寸参数。轴距的长短除影响汽车的总长外,还影响汽车的轴荷分配、装载量、装载面积或容积、最小转弯半径、纵向通过半径等,此外,还影响汽车的操纵性和稳定性等。 1.2.2 轮距 轮距除影响汽车总宽外,还影响汽车的总重、机动性和横向稳定性。 1.3专用汽车的轴载质量及其分配 专用汽车的轴载质量是根据公路运输车辆的法规限值和轮胎负荷能力确定的。 1.3.1 各类专用汽车轴载质量限值(JT701-88《公路工程技术标准》) 1.3.2 基本计算公式 A 已知条件 a)底盘整备质量G 1 b)底盘前轴负荷g 1

c)底盘后轴负荷Z 1 d)上装部分质心位置L 2 e)上装部分质量G 2 f)整车装载质量G 3 (含驾驶室乘员) g)装载货物质心位置L 3 (水平质心位置) h)轴距) ( 2 1 l l l+ B 上装部分轴荷分配计算(力矩方程式) g 2 (前轴负荷)×( 1 2 1 l l+)(例图1)=G2(上装部分质量)×L2(质心位置) g 2 (前轴负荷)= 1 2 2 2 1 ) ( ) ( l l L G + ?上装部分质心位置 上装部分质量 则后轴负荷 2 2 2 g G Z- = C 载质量轴荷分配计算 g 3 (前轴负荷)×) 2 1 ( 1 l l+=G3×L3(载质量水平质心位置) g 3 (载质量前轴负荷)= 1 3 3 2 1 ) ( ) ( l l L G + ?装载货物水平质心位置 整车装载质量 则后轴负 3 3 3 g G Z- = D 空车轴荷分配计算 例图1

轴的设计计算校核

轴的设计计算校核 The pony was revised in January 2021

轴的设计、计算、校核以转轴为例,轴的强度计算的步骤为: 一、轴的强度计算 1、按扭转强度条件初步估算轴的直径 机器的运动简图确定后,各轴传递的P和n为已知,在轴的结构具体化之前,只能计算出轴所传递的扭矩,而所受的弯矩是未知的。这时只能按扭矩初步估算轴的直径,作为轴受转矩作用段最细处的直径dmin,一般是轴端直径。 根据扭转强度条件确定的最小直径为: (mm) 式中:P为轴所传递的功率(KW) n为轴的转速(r/min) Ao为计算系数,查表3 若计算的轴段有键槽,则会削弱轴的强度,此时应将计算所得的直径适当增大,若有一个键槽,将d min增大5%,若同一剖面有两个键槽,则增大10%。

以dmin为基础,考虑轴上零件的装拆、定位、轴的加工、整体布局、作出轴的结构设计。在轴的结构具体化之后进行以下计算。 2、按弯扭合成强度计算轴的直径 l)绘出轴的结构图 2)绘出轴的空间受力图 3)绘出轴的水平面的弯矩图 4)绘出轴的垂直面的弯矩图 5)绘出轴的合成弯矩图 6)绘出轴的扭矩图 7)绘出轴的计算弯矩图 8)按第三强度理论计算当量弯矩: 式中:α为将扭矩折合为当量弯矩的折合系数,按扭切应力的循环特性取值: a)扭切应力理论上为静应力时,取α=。 b)考虑到运转不均匀、振动、启动、停车等影响因素,假定为脉动循环应力,取α=。 c)对于经常正、反转的轴,把扭剪应力视为对称循环应力,取α=1(因为在弯矩作用下,转轴产生的弯曲应力属于对称循环应力)。 9)校核危险断面的当量弯曲应力(计算应力):

机械设计基础公式计算例题

机械设计基础公式计算 例题 文件编码(008-TTIG-UTITD-GKBTT-PUUTI-WYTUI-8256)

一、计算图所示振动式输送机的自由度。 解:原动构件1绕A 轴转动、通过相互铰接的运动构件2、3、4带动滑块5作往复直线移动。构件2、3和4在C 处构成复合铰链。此机构共有5个运动构件、6个转动副、1个移动副,即n =5,l p =7,h p =0。则该机构的自由度为 F =h l p p n --23=07253-?-?=1 二、在图所示的铰链四杆机构中,设分别以a 、b 、c 、d 表示机构中各构件的长度,且设a <d 。如果构件AB 为曲柄,则AB 能绕轴A 相对机架作整周转动。为此构件AB 能占据与构件AD 拉直共线和重叠共线的两个位置B A '及B A ''。由图可见,为了使构件AB 能够转至位置B A ',显然各构件的长度关系应满足 c b d a +≤+ (3-1) 为了使构件AB 能够转至位置B A '',各构件的长度关系应满足 c a d b +-≤)(或b a d c +-≤)( 即c d b a +≤+ (3-2) 或b d c a +≤+ (3-3) 将式(3-1)、(3-2)、(3-3)分别两两相加,则得 同理,当设a >d 时,亦可得出 得c d ≤b d ≤a d ≤ 分析以上诸式,即可得出铰链四杆机构有曲柄的条件为: (1)连架杆和机架中必有一杆是最短杆。 (2)最短杆与最长杆长度之和不大于其他两杆长度之和。

上述两个条件必须同时满足,否则机构中便不可能存在曲柄,因而只能是双摇杆机构。 通常可用以下方法来判别铰链四杆机构的基本类型: (1)若机构满足杆长之和条件,则: ① 以最短杆为机架时,可得双曲柄机构。 ② 以最短杆的邻边为机架时,可得曲柄摇杆机构。 ③ 以最短杆的对边为机架时,可得双摇杆机构。 (2)若机构不满足杆长之和条件则只能获得双摇杆机构。 三、 k = 12v v =121221t C C t C C =21t t =21??= θ θ-?+?180180 即k = θ θ-?+?180180 θ=11 180+-?k k 式中k 称为急回机构的行程速度变化系数。 四、从动件位移s 与凸轮转角?之间的关系可用图表示,它称为位移曲线(也称 ?-S 曲线)位移曲线直观地表示了从动件的位移变化规律,它是凸轮轮廓设 计的依据 凸轮与从动件的运动关系 五、凸轮等速运动规律 ???? ? ? ? ?? == ====00 0dt dv a h S h v v ? ?ω?常数从动件等速运动的运动参数表达式为 等速运动规律运动曲线 等速运动位移曲线的修正 六、凸轮等加等减速运动规律(抛物线运动规律)

(9) 减速器轴的设计计算

轴的设计 1、轴的机构设计 (1) 轴的设计计算 ① 轴的直径的确定(Ⅰ轴) 按扭转强度条件计算: 3 n p A d o ≥ 其中:首选45号钢进行设计,查表A O =120, P=10.56 ,n=486.7r/min 于是d 1≥33.47 取d 1=34m ②作用在齿轮上的力 F t = 112d T =310 33.7723.2072??=5.34?103 N (其中:T 1为Ⅰ轴受到的转矩,d 1为齿轮1的直径) F r =F t β cos tan n a ? =2?103 N (其中:αn 为齿轮的压力角,β为螺旋角) F a =F t ·tan β=1342N 同理可求得Ⅱ轴、Ⅲ轴的直径和轴上齿轮的受力: Ⅱ轴 d 2≥42.4 mm 取d 2=45 mm 轴上齿轮的受力:F t =2700 N 、F r = 1023 N 、 F a =780 N Ⅲ轴 d 3≥63.7 mm 取d 3=65 mm 轴上齿轮的受力:F t =8340 N 、F r =3100 N 、 F a =1800 N (2) 校核轴上轴承的受力和轴承的寿命 Ⅰ轴 1、求轴承受到的径向载荷F r1和F r2 将轴系部件受到的空间力系分解为铅垂面和水平面的两个力系,如下图所示

根据图示力的分析可知道:由图(b )得 F r1v = 5.1905.6625.661 +? -?d Fa Fr = 5 .1905.6625.678145.661007.13+? -??=170N F r2v =F r -F r1v =1070-170=900N F r1H = 5 .1905.665.66+F t =7.29?102 F r2H =F r -F r1H =2820-729=2091 F r1=2 2 11H r F F v r +=22900170+=748.6 N F r2=2 222H r v r F F +=2 22091729+=2276.5 N 2 求两轴承的计算轴向力F a1和F a2 对于70000AC 型轴承,按表13-7轴承的派生轴向力为 F d =0.68?F r (5-8)

传动轴设计计算

编号: 传动轴设计计算书 编制:日期: 校对:日期: 审核:日期: 批准:日期:

一.计算目的 我们初步选定了传动轴,轴径选取Φ27(详见《传动轴设计方案书》),动力端选用球面滚轮万向节,车轮端选用球笼万向节。左、右前轮分别由1根等速万向节传动轴驱动。通过计算,校核选型是否合适。 二.计算方法 本车传动轴设计不是传统载货车上从变速器到后驱动桥之间长轴传动设计,而是半轴传动设计。而且传动轴材料采用高级优质合金钢,且热处理工艺性好,使传动轴的静强度和疲劳强度大为提高,因此计算中许用应力按照半轴设计采用含铬合金钢,如40Cr、42CrMo、40MnB,其扭转屈服极限可达到784 N/mm2左右,轴端花键挤压应力可达到196 N/mm2。 传动轴校核计算流程:

1.1 轴管直径的校核 校核: 两端自由支撑、壁厚均匀的等截面传动轴的临界转速 22 2 8 1.2x10 n e l d D+ =(r/min) 式中L传动轴长,取两万向节之中心距:mm D为传动轴轴管外直径:mm d为传动轴轴管直径:mm 各参数取值如下:D=φ27mm,d=0mm 取安全系数K=n e/n max,其中n max为最高车速时的传动轴转速,取安全系数K=n e/n max=1.2~2.0。 实际上传动轴的最大转速n max=n c/(i g×i0),r/min 其中:n c-发动机的额定最大转速,r/min; i g-变速器传动比; i0-主减速器传动比。

1.2 轴管的扭转应力的校核 校核扭转应力: τ= ][164 4τπ≤) -(d D DT J (N/mm 2) ][τ……许用应力,取][τ=539N/mm 2[高合金钢(40Cr 、40MnB 等)、中频淬火抗拉 应力≥980 N/mm 2,工程应用中扭转应力为抗拉应力的0.5~0.6,取该系数为0.55,由此可取扭转应力为539 N/mm 2,参考GB 3077-88] 式中: T j ……传动系计算转矩,N ·mm ,2/k i i T T d g0g1x ema j η= N ·m T emax -发动机最大转矩N ·mm ; i g1-变速器一档传动比或倒档传动比; i g0-主减速器传动比 k d -动载系数 η-传动效率 1.3 传动轴花键齿侧挤压应力的校核 传动轴花键齿侧挤压应力的校核 ][)2 )(4(2121j j ZL D D D D T σσ≤-+= (N/mm 2 ) 式中:T j -计算转矩,N ·mm ; D 1,D 2-花键的外径和径,mm ; Z ………花键齿数 L ………花键有效长度

轴设计计算和轴承计算实例

【轴设计计算】 计算项目计算内容及过程计算结果 1. 选择材料该轴没有特殊的要求,因而选用调质处理的45号钢,可以查得 的其强度极限。(表12-1) 45号钢,调质处 理, =650MPa 2. 初估轴径 按扭转强度估算输出端联轴器处的最小直径,根据表12-11, 按45号钢,取C=110; 根据公式(12-2)有: 由于在联轴器处有一个键槽,轴径应增加5%,+ × 5%= (mm);为了使所选轴径与联轴器孔径相适应,需要同时选取联轴器。 Tc=K·T2=×=≤Tn查手册(课程设计P238),选用HL4弹性联轴器 J55×84/Y55×112GB5014-85。故取联轴器联接的轴径为d1=55mm。 d1=55mm HL4弹性联轴器 Tn=1250 N·m [n]=4000r/min l =84mm 3. 结构设计 (1)轴上零件 的轴向定位 (2)轴上零件 的周向定位 根据齿轮减速器的简图确定轴上主要零件的布置图(如图所示) 和轴的初步估算定出轴径进行轴的结构设计。 齿轮的一端靠轴肩定位,另一端靠套筒定位,装拆、传力均较为 方便;两端轴承常用同一尺寸,以便于购买、加工、安装和维修; 为了便于拆装轴承,轴承处轴肩不宜过高(轴肩高h≥),故左端轴 承与齿轮间设置两个轴肩,如下页图所示。 齿轮与轴、半联轴器与轴、轴承与轴的周向定位均采用平键联接 及过盈配合。根据设计手册,并考虑便于加工,取在齿轮、半联轴 器处的键剖面尺寸为b×h=18×11,(查表7-3)配合均采用H7/k6; 滚动轴承内圈与轴的配合采用基孔制,轴的尺寸公差为k6,如图所 示。 (3)确定各段 轴径直径和长 度 轴径:从联轴器开始向左取ф55(联轴器轴径)d1; d2 →ф63 (55+2× d1=;取标准值,表12-10) d3→ф65 (轴颈,查轴承内径)(轴承) d4 →ф75 (取>65的标准值)(齿轮) d5 →ф85 (75+2× d4=;取整数值) d6→ф74 (查轴承7213C的安装尺寸da) d7→ф65(轴颈,同轴两轴承取同样的型号)d7=d3 轴长:取决于轴上零件的宽度及他们的相对位置。半联轴器与轴配 合长度 =84mm,为使压板压住半联轴器,取其相应的轴长为 l1=82mm;选用7213C轴承,其宽度为B=23mm;齿轮端面至箱体壁间 的距离取a=15mm;考虑到箱体的铸造误差,装配时留有余地,取滚 动轴承与箱体内边距s=5mm;轴承处箱体凸缘宽度,应按箱盖与箱座 联接螺栓尺寸及结构要求确定,暂定:该宽度B3=轴承宽+(~)a +(10~20)mm,取为50mm;轴承盖厚度取为20mm;轴承盖与联轴 器之间的距离取为b=16 mm;已知齿轮宽度为B2=80mm,为使套筒压 d1=55mm d2=63mm d3=65mm d4=75mm d5=85mm d6=74mm d7=65mm B=23mm a=15mm s=5mm B3=50mm b=16 mm l1=82mm l2 =16+21+(50-5-23) =59mm

工程设计收费标准-计算公式

(智能建筑弱电系统) 作者:知秋一叶 以下内容摘录自《工程勘察设计收费标准》(2002年修订本)——国家发展计划委员会建设部 。。.。。。 1总则 1。0.1工程设计收费是指设计人根据发包人的委托,提供编制建设项目初步设计文件、施工图设计文件、非标准设备设计文件、施工图预算文件、竣工图文件等服务所收取的费用。 1。0。2工程设计收费采取按照建设项目单项工程概算投资额分档定额计费方法计算收费。 1。0.3工程设计收费按照下列公式计算 1工程设计收费=工程设计收费基准价×(1±浮动幅度值) 2工程设计收费基准价=基本设计收费+其他设计收费 3基本设计收费=工程设计收费基价×专业调整系数×工程复杂程度调整系数×附加调整系数 1.0.4工程设计收费基准价 工程设计收费基准价是按照本收费标准计算出的工程设计基准收费额,发包人和设计人根据实际情况,在规定的浮动幅度内协商确定工程设计收费合同额。 1。0。5基本设计收费 基本设计收费是指在工程设计中提供编制初步设计文件、施工图设计文件收取的费用,并相应提供设计技术交底、解决施工中的设计技术问题、参加试车考核和竣工验收等服务。 1.0.6其他设计收费 其他设计收费是指根据工程设计实际需要或者发包人要求提供相关服务收 取的费用,包括总体设计费、主体设计协调费、采用标准设计和复用设计费、非标准设备设计文件编制费、施工图预算编制费、竣工图编制费等. 1。0。7工程设计收费基价 工程设计收费基价是完成基本服务的价格。工程设计收费基价在《工程设计收费基价表》(附表一)中查找确定,计费额处于两个数值区间的,采用直线内插法确定工程设计收费基价。 1.0。8工程设计收费计费额 工程设计收费计费额,为经过批准的建设项目初步设计概算中的建筑安装工程费、设备与工器具购置费和联合试运转费之和。 工程中有利用原有设备的,以签订工程设计合同时同类设备的当期价格作为工程设计收费的计费额;工程中有缓配设备,但按照合同要求以既配设备进行工程设计并达到设备安装和工艺条件的,以既配设备的当期价格作为工程设计收费的计费额;工程中有引进设备的,按照购进设备的离岸价折换成人民币作为工程设计收费的计费额。 1。0.9工程设计收费调整系数 工程设计收费标准的调整系数包括:专业调整系数、工程复杂程度调整系数和附加调整系数。

轴地设计计算

第七章 轴的设计计算 一、初步确定轴的尺寸 1、高速轴的设计及计算 已知:高速轴功率kw p 11.21=,转速m in /7101r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1000=A ,得 mm 377.14mm 710 11.210033110min ≈?==n p A d 考虑轴上开有一个键槽对轴强度的削弱,轴径增大%7~%5,并圆整后mm d 15=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,高速轴初步设计如下: 2、中间轴的设计及计算 已知:中间轴功率kw p 03.22=,转速m in /4.1612r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取1050=A ,得 mm 419.24mm 4 .16103.210533220min ≈?==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 25=,轴承选用角接触球轴承7205C ,B=15mm ,综合减速器其他零件的布置和减速器箱体的轮廓,中间轴初步设计如下:

安装大齿轮处的键型号为:键10?36GB1096-79 安装小齿轮处的键型号为:键10?70GB1096-79 3、低速轴的设计及计算 已知:低速轴功率kw p 95.13=,转速min /4.433r n =。 选取轴的材料为40Cr 、调质处理、由《机械设计》教材表15-3,取970=A ,得 mm 484.34mm 4 .4395.19733330min ≈?==n p A d 考虑轴上开有两个键槽对轴强度的削弱,轴径增大%15~%10,并圆整后mm d 35=,轴承选用角接触球轴承7209C ,B=19mm ,综合减速器其他零件的布置和减速器箱体的轮廓,低速轴初步设计如下: 安装大齿轮的键型号为:键18?65GB1096-97 安装联轴器处的键为:键16?125GB1096-97 二、轴的校核 以中间轴的校核为代表,已知中间轴的功率为kw p 03.22=,转速为m in /4.1612r n =,转矩11.1202=T N ·m 。