附起重设备专项检查自查表.doc

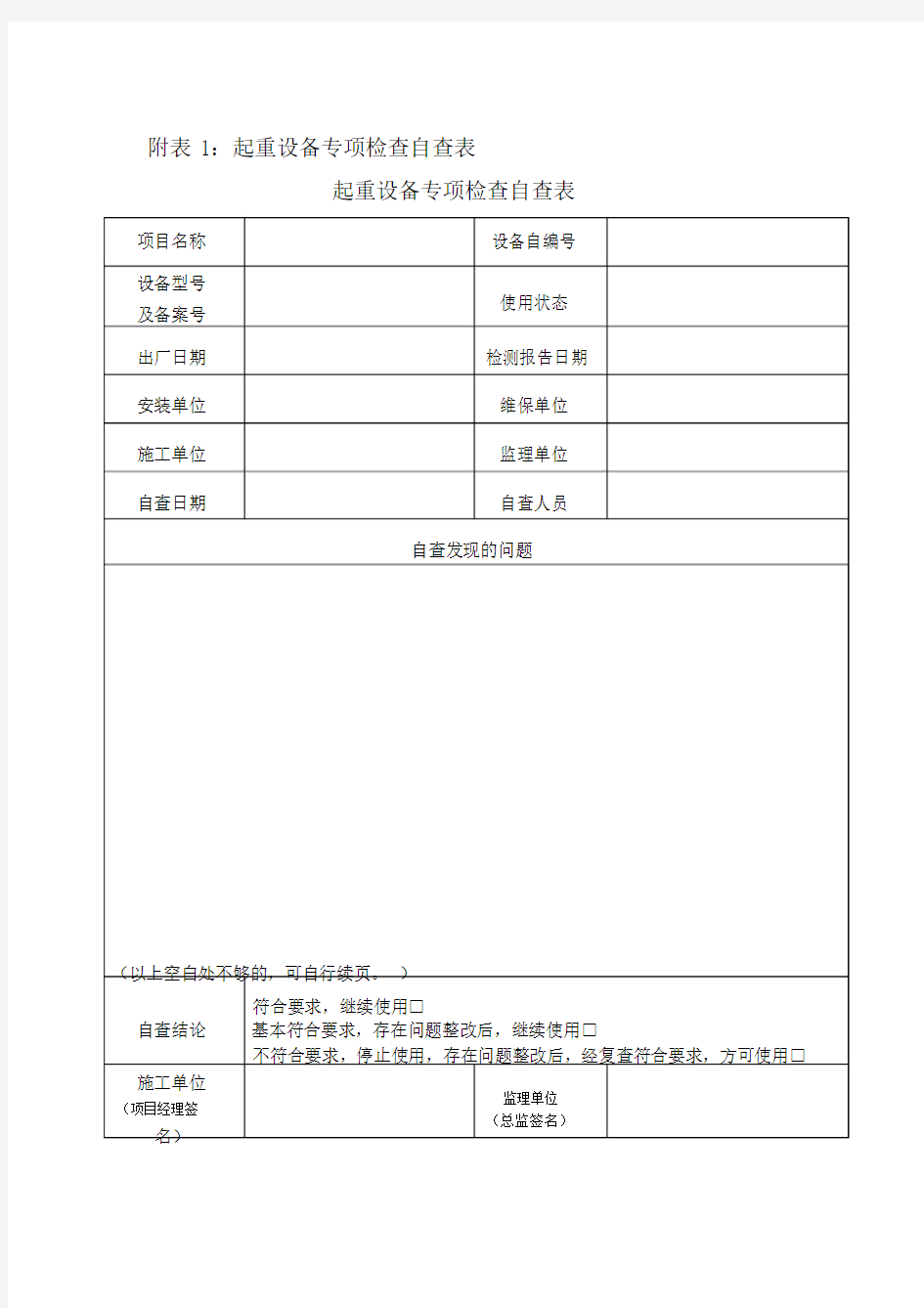

起重设备专项检查自查表

项目名称设备自编号

设备型号

使用状态

及备案号

出厂日期检测报告日期

安装单位维保单位

施工单位监理单位

自查日期自查人员

自查发现的问题

(以上空白处不够的,可自行续页。)

符合要求,继续使用□

自查结论基本符合要求,存在问题整改后,继续使用□

不符合要求,停止使用,存在问题整改后,经复查符合要求,方可使用□施工单位

监理单位

(项目经理签

(总监签名)

名)

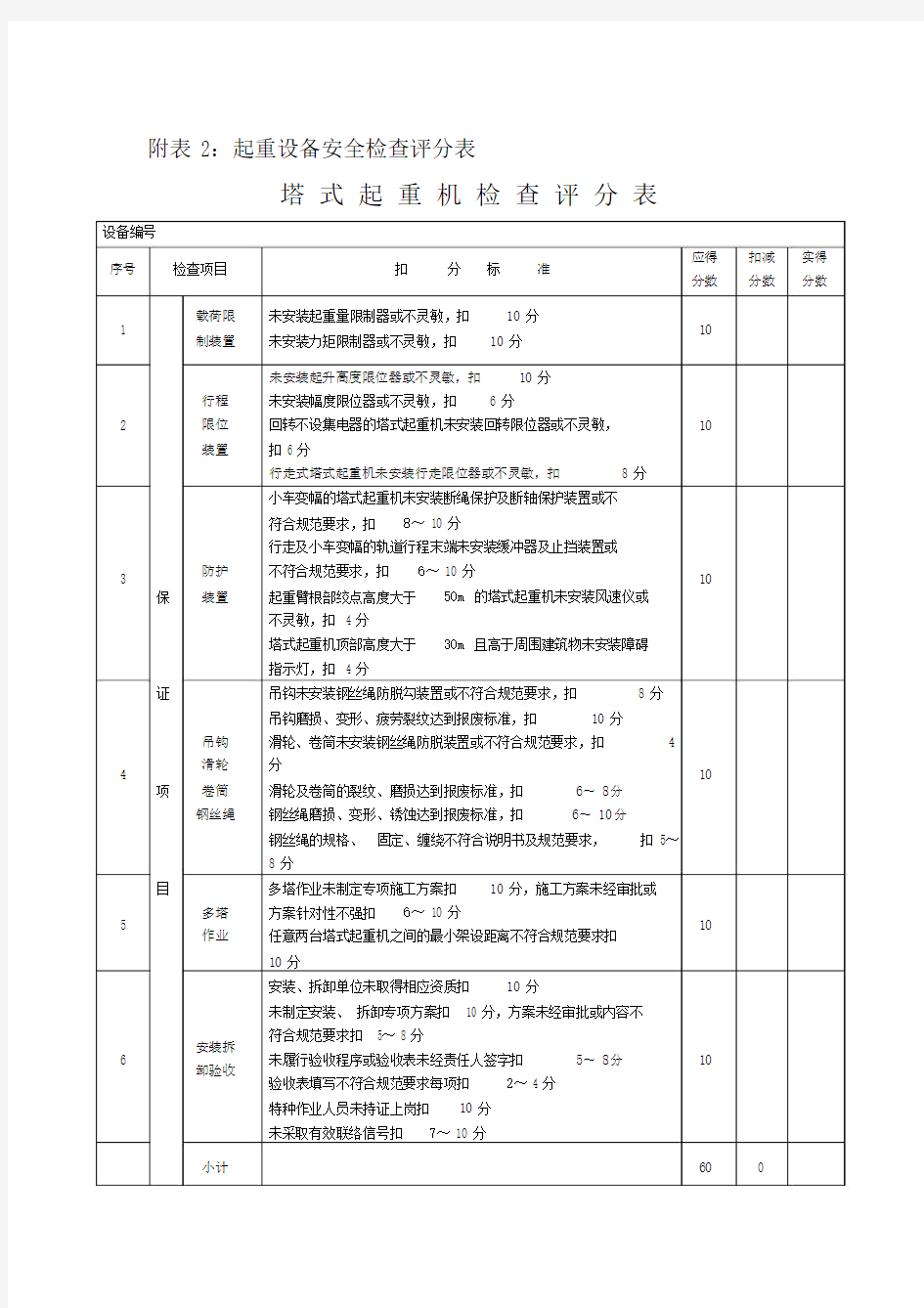

塔式起重机检查评分表设备编号

序号检查项目扣分标准应得扣减实得分数分数分数

1 载荷限未安装起重量限制器或不灵敏,扣10 分

10 制装置未安装力矩限制器或不灵敏,扣10 分

未安装起升高度限位器或不灵敏,扣10 分

行程未安装幅度限位器或不灵敏,扣 6 分

2 限位回转不设集电器的塔式起重机未安装回转限位器或不灵敏,10

装置扣 6 分

行走式塔式起重机未安装行走限位器或不灵敏,扣8 分

小车变幅的塔式起重机未安装断绳保护及断轴保护装置或不

符合规范要求,扣8~ 10 分

行走及小车变幅的轨道行程末端未安装缓冲器及止挡装置或

3 防护不符合规范要求,扣6~ 10 分10

装置起重臂根部绞点高度大于

保50m 的塔式起重机未安装风速仪或

不灵敏,扣 4 分

塔式起重机顶部高度大于30m 且高于周围建筑物未安装障碍

指示灯,扣 4 分

证吊钩未安装钢丝绳防脱勾装置或不符合规范要求,扣8 分

吊钩磨损、变形、疲劳裂纹达到报废标准,扣10 分

吊钩滑轮、卷筒未安装钢丝绳防脱装置或不符合规范要求,扣 4

4

滑轮分

10

卷筒滑轮及卷筒的裂纹、磨损达到报废标准,扣6~ 8 分

项

钢丝绳钢丝绳磨损、变形、锈蚀达到报废标准,扣6~ 10 分

钢丝绳的规格、固定、缠绕不符合说明书及规范要求,扣 5~

8 分

目多塔作业未制定专项施工方案扣10 分,施工方案未经审批或

5

多塔方案针对性不强扣6~ 10 分

10 作业任意两台塔式起重机之间的最小架设距离不符合规范要求扣

10 分

安装、拆卸单位未取得相应资质扣10 分

未制定安装、拆卸专项方案扣 10 分,方案未经审批或内容不

安装拆

符合规范要求扣 5~ 8 分

6 未履行验收程序或验收表未经责任人签字扣5~ 8 分10

卸验收

验收表填写不符合规范要求每项扣2~ 4 分

特种作业人员未持证上岗扣10 分

未采取有效联络信号扣7~ 10 分

小计60 0

7附着

基础与8一

轨道

般

项

结构9

设施

目

电气10

安全

小计检查项目合计塔式起重机高度超过规定不安装附着装置,扣10 分

附着装置水平距离或间距不满足说明书要求而未进行设计计

算和审批的,扣 6~ 8 分

安装内爬式塔式起重机的建筑承载结构未进行受力计算,扣10

8 分

附着装置安装不符合说明书及规范要求,扣6~ 10 分

附着后塔身垂直度不符合规范要求,扣8~ 10 分

基础未按说明书及有关规定设计、检测、验收扣8~ 10 分

基础未设置排水措施扣 4 分

10

路基箱或枕木铺设不符合说明书及规范要求扣4~ 8 分

轨道铺设不符合说明书及规范要求扣4~ 8 分

主要结构件的变形、开焊、裂纹、锈蚀超过规范要求,扣 8~

10 分

平台、走道、梯子、栏杆等不符合规范要求,扣4~ 8 分10

主要受力构件高强螺栓使用不符合规范要求,扣 6 分

销轴联接不符合规范要求,扣2~ 6 分

未采用 TN-S 接零保护系统供电,扣10 分

塔式起重机与架空线路小于安全距离又未采取防护措施,扣

10 分

防护措施不符合要求,扣4~ 6 分10

防雷保护范围以外未设置避雷装置的,扣10 分

避雷装置不符合规范要求,扣 5 分

电缆使用不符合规范要求,扣4~ 6 分

40 0

100 0

施工升降机检查评分表设备编号

序号检查项目扣分标准应得扣减实得分数分数分数

未安装起重量限制器或不灵敏,扣10 分

未安装渐进式防坠安全器或不灵敏,扣10 分防坠安全器超过有效标定期限,扣10 分

1 安全装置对重钢丝绳未安装防松绳装置或不灵敏,扣 6 分

10 未安装急停开关扣 5 分,急停开关不符合规范要求,扣3~ 5

分

未安装吊笼和对重用的缓冲器,扣 5 分

未安装安全钩,扣 5 分

未安装极限开关或极限开关不灵敏,扣10 分

未安装上限位开关或上限位开关不灵敏,扣10 分

未安装下限位开关或下限位开关不灵敏,扣8 分

2保限位装置极限开关与上限位开关安全越程不符合规范要求的,扣 5 分10

极限限位器与上、下限位开关共用一个触发元件,扣 4 分

未安装吊笼门机电连锁装置或不灵敏,扣8 分

未安装吊笼顶窗电气安全开关或不灵敏,扣 4 分

证未设置防护围栏或设置不符合规范要求,扣8~ 1 分

未安装防护围栏门连锁保护装置或连锁保护装置不灵敏,扣

8 分

3 防护设施未设置出入口防护棚或设置不符合规范要求,扣6~ 10 分10

项停层平台搭设不符合规范要求,扣5~ 8 分

未安装平台门或平台门不起作用每一处扣 4 分,平台门不符

合规范要求、未达到定型化每一处,扣2~ 4 分

附墙架未采用配套标准产品,扣8~ 10 分

目附墙架与建筑结构连接方式、角度不符合说明书要求,扣 6~

4 附着10 分10

附墙架间距、最高附着点以上导轨架的自由高度超过说明书

要求,扣 8~ 10 分

对重钢丝绳绳数少于 2 根或未相对独立,扣10 分

钢丝绳磨损、变形、锈蚀达到报废标准,扣6~ 10 分

钢丝绳钢丝绳的规格、固定、缠绕不符合说明书及规范要求,扣 5~8 分

5 滑轮10

滑轮未安装钢丝绳防脱装置或不符合规范要求,扣 4 分

对重

对重重量、固定、导轨不符合说明书及规范要求,扣6~ 10

分

对重未安装防脱轨保护装置,扣 5 分

安装、拆卸单位无资质,扣10 分

安装未制定安装、拆卸专项方案扣10 分,方案无审批或内容不符合规范要求,扣 5~ 8 分

6 拆卸10

未履行验收程序或验收表无责任人签字,扣验收5~ 8 分

验收表填写不符合规范要求每一项,扣2~ 4 分

特种作业人员未持证上岗,扣10 分

小计60 0

导轨架垂直度不符合规范要求,扣7~ 10 分

标准节腐蚀、磨损、开焊、变形超过说明书及规范要求,扣

7 导轨架7~10 分10

标准节结合面偏差不符合规范要求,扣4~ 6 分

齿条结合面偏差不符合规范要求,扣4~ 6 分

基础制作、验收不符合说明书及规范要求扣8~ 10 分

8一基础特殊基础未编制制作方案及验收扣8~ 10 分10

基础未设置排水设施扣 4 分

般

施工升降机与架空线路小于安全距离又未采取防护措施,扣

项10 分

防护措施不符合要求,扣4~ 6 分

9 电气安全电缆使用不符合规范要求,扣4~ 6 分10

目

电缆导向架未按规定设置,扣 4 分

防雷保护范围以外未设置避雷装置,扣10 分

避雷装置不符合规范要求,扣 5 分

10 通信装置未安装楼层联络信号,扣10 分

10 楼层联络信号不灵敏,扣4~ 6 分

小计40 0 检查项目合计100 0

物料提升机检查评分表设备编号

序号检查项目扣分标准应得扣减实得分数分数分数

未安装起重量限制器、防坠安全器,扣15 分

起重量限制器、防坠安全器不灵敏,扣15 分

安全停层装置不符合规范要求,未达到定型化,扣10 分

1

未安装上限位开关的,扣15 分

15 安全装置

10

上限位开关不灵敏、安全越程不符合规范要求的,扣

分

物料提升机安装高度超过30m,未安装渐进式防坠安全器、

自动停层、语音及影像信号装置,每项扣 5 分

未设置防护围栏或设置不符合规范要求,扣 5 分

未设置进料口防护棚或设置不符合规范要求,扣5~ 10 分

停层平台两侧未设置防护栏杆、挡脚板每处,扣 5 分,设

2

置不符合规范要求,每处扣 2 分

15

防护设施

2 分

保

停层平台脚手板铺设不严、不牢,每处扣

未安装平台门或平台门不起作用,每处扣 5 分,平台门安

装不符合规范要求、未达到定型化,每处扣 2 分

吊笼门不符合规范要求,扣10 分

证附墙架结构、材质、间距不符合规范要求,扣10 分

10

附墙架未与建筑结构连接或附墙架与脚手架连接,扣

分

缆风绳设置数量、位置不符合规范,扣 5 分

3

附墙架

10 分10 项

缆风绳未使用钢丝绳或未与地锚连接,每处扣

缆风绳8mm扣, 4 分,角度不符

合45°~ 60°要

钢丝绳直径小于

求,每处扣 4 分

安装高度 30m 的物料提升机使用缆风绳,扣10 分

目

地锚设置不符合规范要求,每处扣 5 分

钢丝绳磨损、变形、锈蚀达到报废标准扣10 分

4

钢丝绳夹设置不符合规范要求每处扣 5 分

10 钢丝绳

3 圈扣 10 分

吊笼处于最低位置,卷筒上钢丝绳少于

未设置钢丝绳过路保护或钢丝绳拖地扣 5 分

安装单位未取得相应资质或特种作业人员未持证上岗扣

10 分

5

未制定安装(拆卸)安全专项方案扣10 分,内容不符合

安装验收10 规范要求扣 5 分

未履行验收程序或验收表未经责任人签字扣 5 分

验收表填写不符合规范要求每项扣 2 分

小计60 0

7导轨架

一动力8

与传动

般

项

目

通信装置9

10 卷扬机操作棚

11 防雷装置

小计

检查项目合计基础设置不符合规范,扣10 分

导轨架垂直度偏差大于0.15%,扣 5 分

10

导轨结合面阶差大于 1.5mm,扣 2 分

井架停层平台通道处未进行结构加强的,扣 5 分

卷扬机、曳引机安装不牢固,扣10 分

卷筒与导轨架底部导向轮的距离小于20 倍卷筒宽度,未

设置排绳器,扣 5 分

钢丝绳在卷筒上排列不整齐,扣 5 分

滑轮与导轨架、吊笼未采用刚性连接,扣10 分10

滑轮与钢丝绳不匹配,扣10 分

卷筒、滑轮未设置防止钢丝绳脱出装置,扣 5 分

曳引钢丝绳为 2 根及以上时,未设置曳引力平衡装置,扣

5 分

未按规范要求设置通信装置,扣 5 分

5

通信装置未设置语音和影像显示,扣 3 分

卷扬机未设置操作棚的,扣10 分

10

操作棚不符合规范要求的,扣5~ 10 分

防雷保护范围以外未设置避雷装置的,扣 5 分

5

避雷装置不符合规范要求的,扣 3 分

40 0

100 0

龙门吊试吊记录 2

起重设备试吊记录 设备名称型号(规格) 试吊时间试吊人员 试吊环境场地平整天气晴微风 空载运行记录 龙门吊轨道检验及龙门吊试吊前调试;对龙门吊过跨工作完成,龙门吊无异常现象。 ①、所用行走轨道的规格统一、固定牢固,轨道外观检查均无裂纹和缺陷,完成龙门吊整机横向移动及天车纵向移动时,运行过程中均无异常现象。 ②、按照龙门吊设计图纸和各种技术参数对龙门吊的紧固件固定情况、传动机械性能、金属结构有无变形、卷扬机安装是否正常、钢丝绳和滑轮组配备、电器灵敏度、钢丝绳绳头固定情况进行检查,均无异常情况。 龙门吊空载运行检查 ①、龙门吊行车、试车:起重天车空载沿龙门吊轨道全程来回行走三次,未发现行走轮打滑、跳轨、吊空等异常现象,停车制动平稳。 ②、空钩升降检查:空钩上下升降三次,该龙门吊限位装置灵敏可靠,卷扬机松钩至最低位置时,钢丝绳剩余在卷筒上的保留圈数大于5圈,升降系统均无异常现象。

负载试吊记录 一、龙门吊就位,试吊梁运到龙门吊下,龙门吊吊装T 梁进行轻载试吊检测 ①、分三次将梁体松钩距桥墩桥面15㎝高度,做松钩检验,每次松钩不大于20㎝,检查卷扬机制动系统,制动灵敏均无异常现象。 ②、将梁体纵移动二个来回,龙门吊均无异常现象。 ③、完成纵移后,将梁体起吊离临时支座50㎝高度,做整机横移二个来回,检查龙门吊整体横移性能及安全状况,最后将梁体停留在架梁位置停机10m?n,检查有无异常现象。 二、龙门吊重载和超载检验、检测 按规范要求进行负重分载配重,进行超载吊重120%试车。 ①、各级加载均采用成捆钢绞线作为配重材料,由专人指挥进行配重吊装至梁体上。 ②、加载4捆(15T)钢绞线固定在30米T梁上,起吊30米T梁离开桥面15㎝停车检查,检查卷扬机均无异常现象;再分二次起吊梁体,每次提升均为20㎝,再次检查卷扬机机械性能;无溜钩现象。 ③、起吊检测完成后,分二次做松钩检查,每次行程不超过20㎝,无溜钩现象卷扬机机械性能正常。 ④、将梁体提升到工作高度,将T梁纵向全程运行二个来回后,龙门吊的工作状况无异常现象。 ⑤、重载试吊检验:加载120%检验,最后配重为15T(4捆钢绞线),负重总计100T,分三次向上提升梁体,每次控制高度为15—20㎝,松钩过程中未出现溜钩现象,龙门吊整机工作性

塔式起重机周期检查表(月)

塔式起重机周期检查表工程名称 塔式起重机型号设备编号起升高度M 幅度M 起重力矩KN·M 最大起重量T 塔高M 与建筑物水平附着距离M 各道附 着间距 M 附着 道数 验收部位验收要求结果 塔式起重机结构部件、附件、连接件安装齐全,位置正确 螺栓拧紧力矩达到技术要求,开口销完全撬开结构无变形、开焊、疲劳裂纹 压重、配重的重量与位置符合使用说明书要求 基础与轨道地基坚实、平整,地基或基础隐蔽工程资料齐全、准确基础周围有排水措施 路基箱或枕木铺设符合要求,夹板、道钉使用正确 钢轨顶面纵、横方向上的倾斜度不大于1/1000 塔式起重机底架平整度符合使用说明书要求 止挡装置距钢轨两端距离≥1m 行走限位装置距止挡装置距离≥1m 轨接头间距不大于4㎜,接头高低差不大于2㎜ 机构及零部件钢丝绳在卷筒上面缠绕整齐、润滑良好 钢丝绳规格正确,断丝和磨损未达到报废标准钢丝绳固定和编插符合国家及行业标准 各部位滑轮转动灵活、可靠,无卡塞现象 吊钩磨损未达到报废标准、保险装置可靠 各机构转动平稳、无异常响声 各润滑点润滑良好、润滑油牌号正确 制动器动作灵活可靠,联轴节连接良好,无异常 附着锚固锚固框架安装位置符合规定要求 附着框、锚杆、附着装置等各处螺栓、销轴齐全、正确、可靠 垫铁、锲块等零部件齐全可靠 最高附着点下塔身轴线对支承面垂直度不得大于相应高度的2/1000 独立状态或附着状态下最高附着点以上塔身轴线对支承面垂直度不得大于4/1000 附着点以上塔式起重机悬臂高度不得大于规定要求 电气系统供电系统电压稳定、正常工作、电压(380±10%)V 仪表、照明、报警系统完好、可靠 控制、操纵装置动作灵活、可靠 电气按要求设置短路和过电流、失压及零位保护,切断总电源的紧急开关符合要求 电气系统对地的绝缘电阻不大于0.5 M Ω

龙门吊试吊记录

起重设备试吊记录 设备名称通门式起重机型号(规格)MH5-18.5A3 试吊时间2013/5/20 试吊人员祝和平 试吊环境天气晴,无风 空载运行记录龙门吊轨道检验及龙门吊试吊前调试;对龙门吊过跨工作完成,龙门吊无异常现象。 ①、所用行走轨道的规格统一、固定牢固,轨道外观检查均无裂纹和缺陷,完成龙门吊整机横向移动及天车纵向移动时,运行过程中均无异常现象。 ②、按照龙门吊设计图纸和各种技术参数对龙门吊的紧固件固定情况、传动机械性能、金属结构有无变形、卷扬机安装是否正常、钢丝绳和滑轮组配备、电器灵敏度、钢丝绳绳头固定情况进行检查,均无异常情况。 龙门吊空载运行检查 ①、龙门吊行车、试车:起重天车空载沿龙门吊轨道全程来回行走三次,未发现行走轮打滑、跳轨、吊空等异常现象,停车制动平稳。②、空钩升降检查:空钩上下升降三次,该龙门吊限位装置灵敏可靠,卷扬机松钩至最低位置时,钢丝绳剩余在卷筒上的保留圈数大于5圈,升降系统均无异常现象。 负载试吊记录一、龙门吊就位,试吊钢筋运到龙门吊下,龙门吊吊装钢筋进行轻载试吊检测 ①、分三次将钢筋松钩距地面15㎝高度,做松钩检验,每次松钩不大于20㎝,检查卷扬机制动系统,制动灵敏均无异常现象。 ②、将钢筋纵移动二个来回,龙门吊均无异常现象。 ③、完成纵移后,将钢筋起吊离地面50㎝高度,做整机横移二个来回,检查龙门吊整体横移性能及安全状况,最后将钢筋停留在地面位置停机10min,检查有无异常现象。 二、龙门吊重载和超载检验、检测 按规范要求进行负重分载配重,进行超载吊重120%试车。 ①、各级加载均采用成捆钢筋作为配重材料,由专人指挥进行配重放在钢筋场地面上。 ②、加载2捆(6T)钢筋,起吊钢筋离开地面15㎝停车检查,检查卷扬机均无异常现象;再分二次起吊钢筋,每次提升均为20㎝,再次检查卷扬机机械性能;无溜钩现象。 ③、起吊检测完成后,分二次做松钩检查,每次行程不超过20㎝,无

起重设备检查表

检查项目:新运公司项目部设备名称及使用地点:莆田港湾基地306-0089龙门吊序号检查项目检查情况 1 起重机械生产厂家是否具备特种设备制 造许可证,技术资料是否齐全有效。中铁一局建工制造:MH10T-17m ,技术资料齐全有效。 2 起重机械是否经使用所在地的检验检测 机构安装监督检验和定期检验。2010年11月5日经福建省特种设备监督检验所检验合格,安装许可证编号为TS3461019-2012。严格按规定进行维修保养和定期检查。 3 是否按有关规定到质监部门申请办理使 用登记。 已按规定办理登记。 4 是否建立起重机械使用安全管理制度并 严格执行。已建立起重设备安全操作规程。并 严格执行。 5 安全管理人员、指挥人员与作业人员是否 持证上岗并履行职责。 已经培训取证并持证上岗。 6 起重吊装作业区域警戒范围是否划定并 设专人防护。吊装作业区域已划定,作业时有设 专人防护。 7 是否对起重机械进行日常维护保养与自 行检查。严格按照规定进行日常维修保养和 自行检查。 8 主要受力结构件(如主梁、导梁、支腿)。经检验合格。 9 主要零部件(如钢丝绳、卷筒、吊钩、吊 具、联轴器和制动装置)。已全部检验合格,并每班前﹑后自 检。 10 安全保护和防护装置(如高度限位器、行 程限位器、起重量及力矩限制器和各种电 器保护装置)。已全部检验合格,并每班前﹑后自 检。 11 工作机构和电气(液压、气动)控制系统。已全部检验合格,并每班前﹑后自 检。 12 操作室或驾驶室安装的牢固性。经检验合格。 13 走行系统及支腿防护措施的落实。已全部检验合格,并每班前﹑后自 检。 14 作业人员的安全防护用品配备和正确使 用。作业人员统一配备合格的安全防护品,并都在正确使用。 15 日常和定期检查内容记录是否齐全并责 任到人。日常和定期检查内容记录齐全并且 专人负责。 16 对起重作业人员进行安全技术培训。已全部培训经考试及格并取得相关 部门颁发的上岗证。 17 租赁的起重机械,是否与出租单位签订租 赁合同,明确租赁双方的安全责任。 为自有设备。 检查人员:

起重设备安全检查表

起重设备安全检查表(月检)设备名称设备型号 出厂编号设备编号 运行单位检查单位 检查项目检查内容检查结果检查意见 基本情况操作人员是否持有有效证件□是□否吊装人员是否持有有效证件□是□否操作室是否悬挂起重特性曲线图□是□否是否悬挂特种设备检验合格标志□是□否现场是否悬挂安全操作规程□是□否是否配备有效的消防器材□是□否是否配置必要的维护保养工具□是□否维护保养是否有详细记录□是□否设备运行记录是否真实完整□是□否是否按设备要求配备操作人员□是□否是否有交接班制度和记录□是□否 环境运行区间有无电力线路、运行时安全距离是否合理□是□否周边建筑物、临时设施等有无妨碍起重机正常运行□有□无 主要零部件钢丝绳固定是否牢靠、是否润滑良好□是□否钢丝绳有无扭曲、结扣、破损、压伤等缺陷□有□无钢丝绳是否与金属结构摩擦、断丝、磨损是否超标□是□否滑轮槽底磨损是否超标;铸铁滑轮是否存在裂纹□是□否滑轮是否有防脱槽装置□是□否卷筒是否有裂纹或过度磨损□是□否 行走机构开式齿轮、联轴器是否配有防护罩□是□否减速箱的基础螺栓是否紧固;减速箱是否漏油□是□否行走轮是否有裂纹和过度磨损□是□否行走轮轴的润滑是否良好□是□否轨道零件是否完整、紧固;是否有啃轨现象□是□否挡轨器、大车行程开关是否有效□是□否制动器是否灵活、平稳、可靠□是□否转向是否灵活、可靠;底盘润滑是否良好□是□否 回转机构回转减速箱、啮合齿轮、回转支承运行是否正常□是□否制动器是否灵活、平稳、可靠□是□否润滑情况是否良好□是□否 起升变幅机构吊钩是否有标记和防脱钩装置、是否有裂纹等缺陷□是□否制动器是否灵活、平稳、可靠□是□否减速箱的基础螺栓是否紧固;减速箱是否漏油□是□否检查联轴器有无松动现象、甚至“滚键”□有□无 续表: 检查项目检查内容检查结果检查意见

龙门吊试吊记录

起重设备试吊记录 设备名称通用门式起重机型号(规格)MG75-30A3 试吊时间2018/9/28 试吊人员 试吊环境天气晴,无风 空载运行记录龙门吊轨道检验及龙门吊试吊前调试;对龙门吊过跨工作完成,龙门吊无异常现象。 ①、所用行走轨道的规格统一、固定牢固,轨道外观检查均无裂纹和缺陷,完成龙门吊整机横向移动及天车纵向移动时,运行过程中均无异常现象。 ②、按照龙门吊设计图纸和各种技术参数对龙门吊的紧固件固定情况、传动机械性能、金属结构有无变形、卷扬机安装是否正常、钢丝绳和滑轮组配备、电器灵敏度、钢丝绳绳头固定情况进行检查,均无异常情况。 龙门吊空载运行检查 ①、龙门吊行车、试车:起重天车空载沿龙门吊轨道全程来回行走三次,未发现行走轮打滑、跳轨、吊空等异常现象,停车制动平稳。②、空钩升降检查:空钩上下升降三次,该龙门吊限位装置灵敏可靠,卷扬机松钩至最低位置时,钢丝绳剩余在卷筒上的保留圈数大于5圈,升降系统均无异常现象。 负载试吊记录一、龙门吊就位,试吊钢筋运到龙门吊下,龙门吊吊装钢筋进行轻载试吊检测 ①、分三次将钢筋松钩距地面15㎝高度,做松钩检验,每次松钩不大于20㎝,检查卷扬机制动系统,制动灵敏均无异常现象。 ②、将钢筋纵移动二个来回,龙门吊均无异常现象。 ③、完成纵移后,将钢筋起吊离地面50㎝高度,做整机横移二个来回,检查龙门吊整体横移性能及安全状况,最后将钢筋停留在地面位置停机10min,检查有无异常现象。 二、龙门吊重载和超载检验、检测 按规范要求进行负重分载配重,进行超载吊重120%试车。 ①、各级加载均采用成捆钢筋作为配重材料,由专人指挥进行配重放在钢筋场地面上。 ②、加载2捆(6T)钢筋,起吊钢筋离开地面15㎝停车检查,检查卷扬机均无异常现象;再分二次起吊钢筋,每次提升均为20㎝,再次检查卷扬机机械性能;无溜钩现象。 ③、起吊检测完成后,分二次做松钩检查,每次行程不超过20㎝,无