循环甲醇水含量高水分离塔改造(精)

低温甲醇洗装置甲醇/水分离塔改造

陈忠华

(镇海炼油化工股份有限公司化工部, 浙江宁波,315207

摘要通过计算认为甲醇/水分离塔塔板从泡罩改名为高效复合塔板后, 能够使贫甲醇中水含量降到015%以下, 整个装置的运行工艺得到改善, 起到较好的节能效果。

关键词甲醇塔板改造水含量

收稿日期:2003-03-04。

作者简介:陈忠华, 男,1968年出生, 工程师,1991年毕业于浙江工业大学化学工程系, 现在镇海炼化公司化工部工艺组从事技术管理工作。联系电话:0574-********。

1甲醇洗装置现状

镇海炼化公司化工部甲醇洗装置主要承担着

对合成氨工艺气的脱硫脱碳任务。经过十多年的运行、摸索和改造, 现能承受110%以上的负荷, 。器的堵塞, 这些问题的解决主。国内从林德引进的几套低温甲醇洗装置虽然都设置了甲醇/水分离塔, 但运行情况都不理想, 循环甲醇中水含量普遍高于设计值。

甲醇/水分离塔高2115m , 塔径018m , 共48块塔板, 塔板改造前均为林德泡罩型式。按林德公司计算, 经该塔脱水后低温甲醇洗装置贫甲醇中水含量设计值为015%, 如果水含量过高, 会造成设备腐蚀率增加, 产生的腐蚀产物堵塞绕管式换热器壳侧通道; 影响低温甲醇对C O 2、H 2S 的吸收, 洗涤甲醇量增加, 动力消耗增加。甲醇洗装置试车至脱水塔改造前, 贫甲醇中水含量一直大大高于设计值, 最高的时候达3%左右, 正常的时候也平衡在115%左右。给生产带来了很大的危害:1990年至

1997年, 低温甲醇洗装置由于管线内外腐蚀发生泄漏10多次, 其中5次被迫停工抢修; 绕管式换热器壳侧每年均有结垢现象, 多次实施化学清洗, 其中2台换热器清洗后内漏, 被迫更换。因此必须通过改造来降低系统水含量。2改造方向的确定

造成系统甲醇中水含量高的因素有:进洗涤塔的气液分离罐分离效果不好; 进低温甲醇洗装

置变换气的温度过高, ; 甲醇/水分、, 32℃左右, ,

而进洗涤塔的气, 经测定分离效率达到90%, 虽然低于设计值, 但基本能满足分离要求, 而且该分离罐为高压低温设备, 更换投资要100多万元, 投入产出比明显不合理。因此决定对甲醇/水分离塔进行改造。

改造一般有2种方案:①增大塔径, 提高该塔的处理能力, 效果较好, 但投资较高;

②塔体不动, 将林德泡罩塔板改成其它效率更高的塔板, 如M D 塔板、高效复合塔

板等, 这样投资要少的多。

经校算, 选择了浙江工业大学开发的高效复合塔板替代林德泡罩塔板。3改造内容

311高效复合塔板的结构及特点

高效复合塔由若干块复合塔板组成, 每块复合塔板是在穿流筛板下加一层规整填料复合而成。由于没有降液管, 故气液为逆流操作。图1为高效复合塔操作示意图[1]。

气相自下而上流动, 液相自上而下流动, 相互逆流。对于每一层板, 气液接触有

3个区域:在多孔穿流筛板上为泡沫区; 在规整填料内, 液相以液膜状沿着填料流下, 为液膜区; 在填料层下面, 液

大氮肥

第26卷第4期

滴均匀下降与上升的气相接触, 为淋降区。因而

在高效复合塔中的气液接触与常见的有降液管塔板不同, 具有以下特点:①充分利用塔内空间, 使之对气液两相都有传质作用; ②多孔穿筛板对下面的填料层起到液体均匀分布的作用, 填料则起到使气体均匀分布的作用, 这使穿流筛板和填料都处于良好的气液接触状态; ③填料的存在基本上消除了塔板间的雾沫夹带; ④高效复合塔不设降液管, 空塔截面比常用的板式塔要大15%左右, 穿流筛板开孔率也远大于常用塔板, 流动阻力较小, 通量可大大提高

。

图1复合塔操作状态示意图

据以上特点可看出, 复合塔传质效率较高

。

312塔板改造后装置水平衡推算

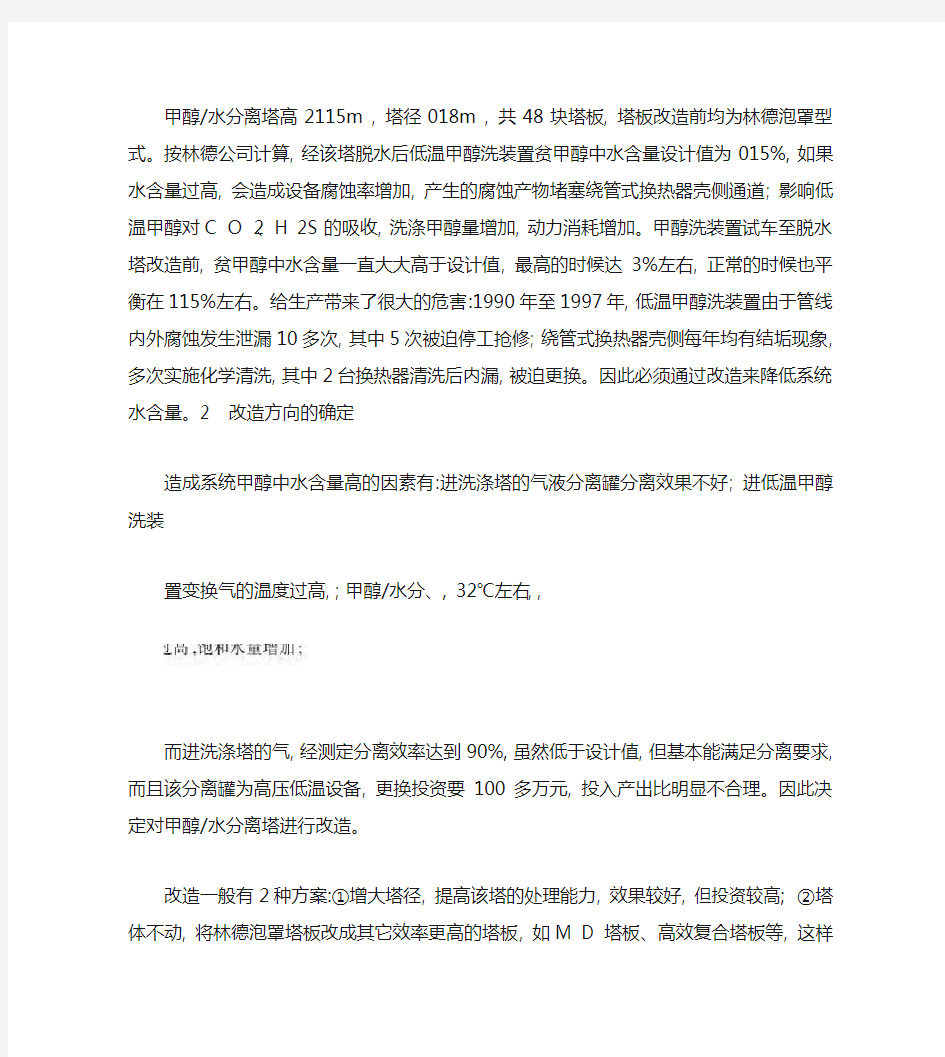

图2为低温甲醇洗装置水平衡图

。

图2低温甲醇洗装置水平衡图

由图2可以看出, 当系统水分达到平衡时, 水

量的平衡关系应该是:③+⑧=④。④点的水含量就是系统甲醇中的水含量。要推算出该点的水含量, 必须求出③点和⑧点的水含量和水量。③点:取变换气温度32℃(正常操作温度 , 进甲醇洗系统的气液分离罐分离效率经测定90%, 则③点的摩

尔百分组成由ECSS Ver 310分离过程模拟包计算结果:H 26119520%,C O 23717972%, H

2S

012398%, H 2O 010026%, 总流量714811km ol/h 。

⑧点:用ECSS Ver 310分离过程模拟包对甲醇/水分离塔计算, 可得塔顶组成的计算结果见表1。

表1甲醇/水分离塔塔顶的组成

组分

摩尔质量km ol ?h -1摩尔分率

质量流量kg ?h -1质量分率

CH 3OH

89114470199603028561375001997764H 2O

0135530100397061400601002236总计

8915000

110000

286217750

110000

经塔顶冷凝器冷却分离后L 作为回流, D 则作为产品回到系统, 取回流比R =018, 则:

R =L/D =(286217750-D /D

D =159014306kg/h

则⑧点的质量流量为15901kg/h , 质量分率与塔顶相同, 为012236%点:ESCC , , 这样就可X :

(11×01000026 ×18102+159014306×01002236=23681825X

X =01002915

由于④点的进料甲醇就是从再生甲醇液中抽

出, 因此, 可以看出当装置贫甲醇中水含量达到012915%时, 整个系统水量达到平衡。消除计算、操作及其他因素引起的误差, 取误差因子为0185, 则最后平衡时水含量达到:

X =01002915/0185=01003429

从计算过程不难看出, 甲醇/水分离塔塔板从泡罩改为复合后, 能够使系统甲醇中水含量下降到015%以下, 最根本的原因是从再生甲醇抽出去甲醇/水分离塔的处理量增加(即④点 , 改造前该点量为960kg/h , 改造后达到23681825kg/h 。313改造增加热负荷计算

1 塔底再沸器

塔底再沸器原来的换热面积为20m 2, 总传热量为793673×4118k J/h 。塔改造后由于其处理量的增加, 所要求的热负荷也相应增加, 根据ECSS Ver 310分离过程模拟包计算, 改造后再沸器热负荷将达到1151400×4118k J/h , 原来的再沸器不能满足要求, 需更换。

Q 1=793573×4118k J/h , A 1=20m 2, Q 2=1151400×4118k J/h , 求A 2, C p1=C p2, Δt 1=Δt 2,

根据Q =C p ? A ?Δt , 则:Q 1/Q 2=(C p1? A 1?

Δt 1 /(C p2?A 2?

Δt 2 =A 1/A 2, 计算得:A 2=29101m 2632大氮肥2003年第26卷

其中:Q 1—改造前再沸器热负荷;

Q 2—改造后再沸器热负荷;

C p1—改造前塔底介质热容; C p2—改造后塔底介质热容;

Δt 1—改造前塔底介质进出再沸器温差; Δt 2—改造后塔底介质进出再沸器温差;

A 1—改造前再沸器换热面积,m 2

; A 2—改造后再沸器换热面积

,m 2。

则新的再沸器计算面积为29101m 2, 取35m 2,

根据《化工工艺设计手册》[2]

选型, 新的再沸器:设备型号G CH800—16—35, 标准图号JB1146—71—1—17, 富裕系数11206, 蒸汽用量2387kg/h

。

2 塔顶冷凝器

图3上塔冷凝器的改造方案

由于甲醇/水处理塔负荷增加, 塔顶产品量也明显增加, 原来的2台冷凝器已不能保证上塔产品达到设计温度。原设计上塔2台冷凝器的热负荷为

323473×4118k J/h , 改造后需要的热负荷为1088200×4118k J/h , 远远不能满足要求。为解决这个问题, 对上塔冷凝器的改造设计了2种方案:①更换上塔2台换热器, 增大换热面积。②上述2台换热器不动, 将出上塔甲醇汽在进冷凝器前

进行分流, 去再生塔中部, 这样即可减轻冷凝器负

荷, 又可作为再生塔热源, 节约低压蒸汽。

采用第2种方案简单实用, 可节约10万元设备投资, 实施过程中效果不错。改造如图3。314改造实施

1997年6月, 对甲醇/水分离塔进行了改造:48块林德泡罩塔板改成了高效复合塔板; 塔底再

沸器面积从20m 2增大至35m 2; 塔顶冷凝器没有更换, 按第2种方案进行了改造; 围绕该塔的泵、仪表也相应的进行了改造。4改造效果

411改造后该塔的运行情况

1997年7月, 经调试, 。运行正2。

/项目甲醇进料量/kg ?h -1回流量kg ?h -1塔压差

kPa

上塔产品

甲醇中水含量, %

下塔废水中甲醇含量, %

改造前01960190161601450101改造后

2156

2124

2218

0132

0101

从表2可以看出, 甲醇/水分离塔改造塔板后处理能力增加了近3倍, 但整塔压降增加不大; 甲

醇与水的分离效果也是比较好的, 上塔产品甲醇中水含量比改造前低, 下塔废水中的甲醇含量达到0101%, 与改造前持平, 符合排放标准。412低温甲醇洗贫甲醇中水含量降低由于甲醇/水分离塔处理能力的增加, 而且运行情况稳定, 使低温甲醇洗装置的循环贫甲醇中水含量大大降低, 见表3。

表3循环贫甲醇中水含量

时间

1月2月3月4月5月6月7月8月9月10月11月12月平均

1994年11891132114011451172210621331172114711221127112211591995年11221137116711812195115611772100115411311138115211681996年117311621172117511741195

21102107119211991187117611851997年11711167118211993110改造

21311177112811451103018711731998年01590151016401620157017001620158016501650164112401671999年01850183019511141101111801640189016601570141

0130

01792000年0128

013601370137013401370140013801360139停工

停工

01362001年

停工

0178

0124

0125

0125

0134

0134

0128

0133

0125

0139

0136

0135

从表3可以看出, 塔板改造后对甲醇洗装置

循环贫甲醇中的水含量的影响是决定性的, 尤其是1999年下半年开始, 将甲醇/水分离塔的负荷进一步提高, 工况再次优化后, 贫甲醇中水含量降

到了015%以下, 与计算的结果基本相符。413整个装置的运行情况得到完善

1 运行设备腐蚀情况得到控制。从1993年至1997年, 共发生5次由于设备腐蚀泄漏而导致

7

32第4期陈忠华1低温甲醇洗装置甲醇/水分离塔改造

停车的事故, 平均每年1次, 而1998年至今此类

事故没有再发生过; 由于腐蚀得到控制, 循环甲醇中悬浮物大大减少, 装置内绕管式换热器的使用周期延长, 化学清洗频率降低, 例如富甲醇换热器, 原来一般1年清洗1次, 现在是2年1次; 各甲醇泵进口滤网的清洗频率也从以前的每月2次延长至2月1次, 大大降低了工况波动概率。

2 以前每次大修从装置中排出的污甲醇都作为废甲醇处理掉, 甲醇/水分离塔塔板改造后由于处理能力提高, 现这部分污甲醇均重新通过该塔处理回收, 平均每年回收量约150t 左右。

3 由于将出上塔进冷凝器前的物料进行了分流, 部分物料送到再生塔作为热源, 节约了再生低压蒸汽约015t/h , 起到了较好的节能效果。5存在问题及解决方法

甲醇/有较大提高, 大改善。但由于其结构原因, 也存在问题:由于从

前面气液分离罐来的甲醇/水中灰分比较多, 这股物料进到该塔后由于其开孔率高, 而且没有溢流堰, 灰分很难在塔板上积累, 都随淋降液流流到塔底, 很快就会在塔底积累, 堵塞塔底出液口, 甚至堆积到再沸器下封头, 堵塞再沸器换热列管, 致使该塔无法正常运行。从1998年到现在, 在其它装置不停的情况下该塔由于灰分堵塞共打开了4次, 每次打开都发现再沸器列管大部分被堵死, 而且塔底灰分积得很厚。而以前只要在大修时打开该塔对塔板进行冲洗, 就解决这个问题。

要解决上述问题, 只要在塔底及再沸器封头底部开一个排液口, 。

1, 11,1994,23

2 1化工工艺设计手册1北

:,1986

THE METHANOL/WATER SEPARATOR

OF RECTISOL WASH UNIT

Chen Zhonghua

(Zhenhai Refining &Chemical Co 1, Ltd 1, NingBo , 315207

Abstract By calculation ,it is regarded that the water content in lean methanol s olution can be lowered down to 015%if the bubble caps tray is changed to high efficient com pound tray in the methanol/water separator 1In this way ,the operating conditions of the whole plant can be im proved , with a better energy saving effect 1

K ey w ords :methanol ,tray ,revam p ,water content

对设备实行“承包”管理

“管优于检、维优于修”这一设备管理理念在天脊煤化工集团有限公司合成氨厂维修工中已形成共识, 对设备实行“承包”管理, 是在改良“包机责任制”的基础上、借鉴“土地承包制”的成功经验推行的。主要目的就是彻底打破“大锅饭”、细化“分配制”、鼓励员工学技术、增强企业竞争力。

合成氨厂将所有的动设备和部分特殊的静设备全部“承包”到维修工头上, 每个维修工独立“承包”若干台机械设备, 而不是若干人“承包”若干台设备。维修工是“承包”设备的第一责任人, 也始终是设备的主修人, 从管到修对设备全权负责。

“承包”设备需要检修时, “承包者”一人修不过来时, 可由“承包者”牵头择优从班组内挑选检修技术骨干配合。当然这期间按有关规定车间必须付给配合检修的员工一定工时。针对设备“承包”管理的实际, 合成氨厂还相应出台了一系列管理规定与考核细则, 从运行情况来看效果比较明显。

天脊集团报社王爱军

832大氮肥2003年第26卷

甲醇—水分离过程填料精馏塔设计

甲醇—水分离过程填料精馏塔设计 1.设计方案的确定 设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。甲醇常压下的沸点为64.7℃,故可采用常压操作。用30℃的循环水进行冷凝。塔顶上升蒸汽用全冷凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝器冷却后送至储槽。因所分离物系的重组分为水,故选用直接蒸汽加热方式,釜残液直接排放。甲醇-水物系分离难易程度适中,气液负荷适中,设计中选用金属环矩鞍DN50填料。 2.精馏塔的物料衡算 2.1原料液及塔顶、塔底产品的摩尔分率 甲醇的摩尔质量: M 甲 =32.04kg/kmol 水的摩尔质量: M 水 =18.02kg/kmol X F =(0.46/32.04)/[0.46/32.04+0.54/18.02]=0.324 X D =(0.997/32.04)/[0.997/32.04+0.003/18.02]=0.995 X W =(0.005/32.04)/(0.005/32.04+0.995/18.02)=0.0028 2.2 原料液及塔顶、塔底产品的平均摩尔质量 M F =0.324*32.04+(1-0.324)*18.02=22.56kg /kmol M D =0.995*32.04+(1-0.995)*18.02=31.97kg/kmol M W =0.0028*32.04+(1-0.0028)*18.02=18.06kg/kmol 2.3物料衡算 原料处理:q n,F =3000/22.56=132.98 kmol/h 总物料衡算: 30.728=q n,D +q n,W 甲醇物料衡算: 132.98*0.324=0.995 q n,D +0.0028q n,W 解得: q n,D =43.05kmol/h q n,W =89.93kmol/h 3塔板数的确定 3.1甲醇-水属理想物系,故可用图解法求理论板层数. 3.1.1由以知的甲醇-水物系的气液平衡数据,绘出x-y图.

甲醇水分离过程板式精馏塔的设计

化工原理课程设计计算说明书 题目:甲醇—水精馏塔设计 学院名称:化学工程学院 专业:化学工程与工艺 班级: 11-1 姓名:赵讯 学号:11402010116 指导教师:张亚静 2014年1月10日

目录 第一章设计任务书 (1) 第二章设计原则 (2) 第三章设计步骤 (3) 第四章精馏塔的工艺计算 (4) 第五章精馏塔的工艺条件及有关物性数据的计算 (9) 第六章塔板主要工艺尺寸的计算 (11) 第七章筛板的流体力学验算 (15) 第八章塔板负荷性能图 (18) 第九章辅助设备的计算和选型 (21) 设计评述 (27) 参考文献 (27)

第一章设计任务书 1.1 设计题目 设计题目:甲醇—水分离过程板式精馏塔的设计 设计要求:年产纯度为99%(质量分数,下同)的甲醇,塔底馏出液中含甲醇不得高于0.05%,原料液中含甲醇22%。 生产能力11100L/h 1.2操作条件 1) 操作压力常压 2) 进料热状态饱和进料 3) 回流比自选 4) 塔底加热蒸气压力0.3Mpa(表压) 1.3塔板类型 筛孔塔 1.4 工作日 每年工作日为330天,每天24小时连续运行。 1.5 设计说明书的内容 (1) 流程和工艺条件的确定和说明 (2) 操作条件和基础数据 (3) 精馏塔的物料衡算; (4) 塔板数的确定; (5) 精馏塔的工艺条件及有关物性数据的计算; (6) 精馏塔的塔体工艺尺寸计算; (7) 塔板主要工艺尺寸的计算; (8) 塔板的流体力学验算; (9) 塔板负荷性能图; (10)主要工艺接管尺寸的计算和选取 (11) 塔板主要结构参数表 (12) 对设计过程的评述和有关问题的讨论

化工原理甲醇—水连续填料精馏塔

化工原理课程设计说明书 设计题目:甲醇—水连续填料精馏塔 设计者: 专业: 学号: 指导老师: 2007年7 月13日

目录 一、设计任务书 (1) 二、设计的方案介绍 (1) 三、工艺流程图及其简单说明 (2) 四、操作条件及精熘塔工艺计算 (4) 五、精熘塔工艺条件及有关物性的计算 (14) 六、精馏塔塔体工艺尺寸计算 (19) 七、附属设备及主要附件的选型计算 (23) 八、参考文献 (26) 九、甲醇-水精熘塔设计条件图

一、设计任务书 甲醇散堆填料精馏塔设计: 1、处理量:12000 吨/年(年生产时间以7200小时计算) 2、原料液状态:常温常压 3、进料浓度:41.3%(甲醇的质量分数) 塔顶出料浓度:98.5%(甲醇的质量分数) 塔釜出料浓度:0.05%(甲醇的质量分数) 4、填料类型:DN25金属环矩鞍散堆填料 5、厂址位于沈阳地区 二、设计的方案介绍 1、进料的热状况 精馏操作中的进料方式一般有冷液加料、泡点进料、汽液混合物进料、饱和蒸汽进料和过热蒸汽加料五种。本设计采用的是泡点进料。这样不仅对塔的操作稳定较为方便,不受厦门季节温度影响,而且基于恒摩尔流假设,精馏段与提馏段上升蒸汽的摩尔流量相等,因此塔径基本相等,在制造上比较方便。 2、精熘塔的操作压力 在精馏操作中,当压力增大,混合液的相对挥发度减小,将使汽相和液相的组成越来越接近,分离越来越难;而当压力减小,混合液的相对挥发度增大,α值偏离1的程度越大,分离越容易。但是要保持精馏塔在低压下操作,这对设备的要求相当高,会使总的设备费用大幅度增加。在实际设计中,要充分考虑这两

甲醇-水分离过程板式精馏塔设计

滨州学院 课程设计任务书 一、课题名称 甲醇——水分离过程板式精馏塔设计 二、课题条件(原始数据) 原料:甲醇、水溶液 处理量:3200Kg/h 原料组成:33%(甲醇的质量分率) 料液初温:20℃ 操作压力、回流比、单板压降:自选 进料状态:冷液体进料 塔顶产品浓度:98%(质量分率) 塔底釜液含甲醇含量不高于1%(质量分率) 塔顶:全凝器 塔釜:饱和蒸汽间接加热 塔板形式:筛板 生产时间:300天/年,每天24h运行 冷却水温度:20℃ 设备形式:筛板塔 厂址:滨州市 三、设计内容 1、设计方案的选定 2、精馏塔的物料衡算 3、塔板数的确定 4、精馏塔的工艺条件及有关物性数据的计算(加热物料进出口温度、密度、粘度、比热、导热系数) 5、精馏塔塔体工艺尺寸的计算 6、塔板主要工艺尺寸的计算 7、塔板的流体力学验算

8、塔板负荷性能图(精馏段) 9、换热器设计 10、馏塔接管尺寸计算 11、制生产工艺流程图(带控制点、机绘,A2图纸) 12、绘制板式精馏塔的总装置图(包括部分构件)(手绘,A1图纸) 13、撰写课程设计说明书一份 设计说明书的基本内容 ⑴课程设计任务书 ⑵课程设计成绩评定表 ⑶中英文摘要 ⑷目录 ⑸设计计算与说明 ⑹设计结果汇总 ⑺小结 ⑻参考文献 14、有关物性数据可查相关手册 15、注意事项 ⑴写出详细计算步骤,并注明选用数据的来源 ⑵每项设计结束后列出计算结果明细表 ⑶设计最终需装订成册上交 四、进度计划(列出完成项目设计内容、绘图等具体起始日期) 1、设计动员,下达设计任务书0.5天 2、收集资料,阅读教材,拟定设计进度1-2天 3、初步确定设计方案及设计计算内容5-6天 4、绘制总装置图2-3天 5、整理设计资料,撰写设计说明书2天 6、设计小结及答辩1天

甲醇-水精馏课程设计—化工原理课程设计

甲醇-水分离过程板式精馏塔的设计 1.设计方案的确定 本设计任务为分离甲醇和水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔内。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷凝冷却后送至储罐。该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.8倍。塔釜采用间接蒸汽加热①。 2.精馏塔的物料衡算 2.1.原料液及塔顶、塔顶产品的摩尔分率 甲醇的摩尔质量M A=32.04kg/kmol 水的摩尔质量M B=18.02 kg/kmol x F= 0.46/32.04 0.324 0.46/32.040.54/18.02 = + x D= 0.95/32.04 0.914 0.95/32.040.05/18.02 = + x W= 0.03/32.04 0.0171 0.03/32.040.97/18.02 = + 2.2.原料液及塔顶、塔底产品的平均摩尔质量 M F=0.324*32.04(10.324)*18.0222.56 +-=kg/kmol M D=0.914*32.04(10.914)*18.0230.83 -=kg/kmol M W=0.0171*32.04(10.0171)*18.0218.26 +-=kg/kmol 2.3.物料衡算 原料处理量F= 30000*1000 184.7 24*300*22.56 =kmol/h 总物料衡算184.7=D+W 甲醇物料衡算184.7*0.324=0.914D+0.0171W 联立解得D=63.21 kmol/h W=121.49 kmol/h 3.塔板数的确定 3.1.理论塔板层数N T的求取 3.1.1.由手册查的甲醇-水物系的气液平衡数据

甲醇—水分离过程填料精馏塔塔设计

重庆大学课程设计报告 课程设计题目:甲醇—水分离过程填料 精馏塔塔设计 学院:化学化工学院 专业:制药工程01班 年级: 2008级 姓名: XXX 学号: XXXX 完成时间: 2016年7月6日 成绩: 平时成绩(20%): 图纸成绩(40%): 报告成绩(40%): 指导老师:张红晶

1、设计简要 1.1 设计任务及概述 在抗生素类药物生产中,需要甲醇溶液洗涤晶体,洗涤过滤后产生废甲醇溶液,其组成为含甲醇50%、水50%(质量分数),另含有少量的药物固体微粒。为使废甲醇溶液重复利用,拟建一套填料精馏塔,对废甲醇进行精馏,得到含水量≦0.3%(质量分数)的甲醇溶液。设计要求废甲醇溶液处理量为日产3吨,塔底废水中甲醇含量≦0.5%(质量分数)。 操作条件: (1) 常压; (2) 拉西环,填料规格。 1.2 设计方案 填料塔简介 填料塔是提供气-液、液-液系统相接触的设备。填料塔外壳一般是圆筒形,也可采用方形。材质有木材、轻金属或强化塑料等。填料塔的基本组成单元有: ①:壳体(外壳可以是由金属(钢、合金或有色金属)、塑料、木材,或是以橡胶、塑料、砖为内层或衬里的复合材料制成。虽然通入内层的管口、支承和砖的机械安装尺寸并不是决定设备尺寸的主要因素,但仍需要足够重视; ②:填料(一节或多节,分布器和填料是填料塔性能的核心部分。为了正确选择合适的填料,要了解填料的操作性能,同时还要研究各种形式填料的形状差异对操作性能的影响); ③:填料支承(填料支承可以由留有一定空隙的栅条组成,其作用是防止填料坠落;也可以通过专门的改进设计来引导气体和液体的流动。塔的操作性能的好坏无疑会受填料支承的影响); ④:液体分布器(液体分布的好坏是影响填料塔操作效率的重要因素。液体分布不良会降低填料的有效湿润面积,并促使液体形成沟流); ⑤:中间支承和再分布器(液体通过填料或沿塔壁流下一定的高度需要重新进行分布); ⑥:气液进出口。 塔的结构和装配的各种机械形式会影响到它的设计并反映到塔的操作性能上,应该力求在最低压降的条件下,采用各种办法提高流体之间的接触效率,并设法减少雾沫夹带或壁效应带来的效率损失。与此同时,塔的设计必须符合由

甲醇—水填料精馏塔设计示例-精选.

甲醇—水分离装置的工艺设计 摘要 甲醇是一种重要的化工原料,其用途广泛,是基础的有机化工原料和优质燃料。主要应用于精细化工,塑料等领域,用来制造甲醛、醋酸、氯甲烷、甲氨、硫酸二甲脂等多种有机产品,也是农药、医药的重要原料之一。 甲醇易于吸收水蒸汽、二氧化碳和某些其它物质,因此只有用特殊的方法才能制得完全无水的甲醇。精馏是应用最广的传质分离操作,板式塔是目前最主要的精馏塔塔型,对它的研究一直长盛不衰。筛板塔和浮阀塔成功地取代泡罩塔是效益巨大的成果。板式塔的设计已达到较高水平,设计结果比较可靠。马伦戈尼效应造成的界面湍动现象和汽液两相间的不同接触工况的研究,使认识得到了深化,对传质效率的研究有所促进。具有各种特点的新型塔板开发研究不断取得成果。对于塔板上汽液两相流动和混合状况、雾沫夹带及它们对效率的影响研究不断深入,但离得到一个通用而可靠的效率估算模型尚有较大距离,特别是多元系统的效率。进一步深入进行塔中汽液两相流动状况的研究,对于预测压降、传质效率和塔板的可操作区域,对于认识至今了解甚少的降液管中状况都十分有意义。 关键词:甲醇;精馏;板式塔

目录 摘要 (1) 目录 (2) 前言 (3) 第一章文献综述 (5) 1.1甲醇 (5) 1.1.1甲醇的性质 (5) 1.1.2甲醇的用途 (5) 1.1.3甲醇工业 (5) 1.1.4甲醇的下游产品 (6) 1.2精馏原理 (7) 1.3板式塔 (8) 1.3.1 板式塔分类 (8) 1.3.2 板式塔的结构 (8) 1.3.3 板式塔的特点 (10) 1.3.4 板式塔的作用 (10) 第二章设计部分 (12) 2.1设计任务 (12) 2.2 设计方案的确定 (12) 2.3 设计计算 (12) 2.3.1 精馏塔的物料衡算 (12) 2.3.2 精馏塔塔板数的确定 (13)

甲醇-水分离板式精馏塔的设计资料

河西学院 Hexi University 化工原理课程设计 题目: 甲醇-水板式分离精馏塔设计学院: 化学化工学院 专业: 化学工程与工艺 学号: 2014210036 姓名: 张小宝 指导教师: 冯敏 2016 年11 月29日

化工原理课程设计任务书一、设计题目 甲醇-水分离板式精馏塔设计 二、设计任务及操作条件 1.设计任务 生产能力(进料量)5万吨/年 操作周期每年300天,每天24小时运行 进料组成含甲醇46% (质量分率,下同) 塔顶产品组成甲醇含量不低于99.7% 塔底产品组成甲醇含量不高于0.5% 2.操作条件 操作压力常压 进料热状态自选 塔底加热蒸汽压力0.3MPa(表压) 单板压降≤0.7kPa 3.设备型式筛板或浮阀塔板 4.厂址张掖 三、设计内容 1.设计方案的选择及流程说明 2.塔的工艺计算 3.主要设备工艺尺寸设计 (1)塔径、塔高及塔板结构尺寸的确定 (2)塔板的流体力学校核 (3)塔板的负荷性能图 (4)总塔高、总压降及接管尺寸的确定 4.辅助设备选型与计算 5.设计结果汇总 6.工艺流程图及精馏工艺条件图 7.设计评述

目录 1 概述 (1) 1.1 精馏原理及其在化工生产上的应用..................................... (1) 1.2 精馏塔对塔设备的要求 (1) 1.3 常用板式塔类型及本设计的选型 (2) 1.4 流程的确定和说明 (2) 2 精馏塔的物料衡算 (2) 2.1 原料液及塔顶和塔底的摩尔分率 (2) 2.2 原料液及塔顶和塔底产品的平均摩尔质量 (3) 2.3 物料衡算 (3) 3 塔板数的确定 (3) 3.1 理论板层数 N的求取 (3) T 3.1.1 相对挥发度的求取 (3) 3.1.2 求最小回流比及操作回流比 (4) 3.1.3 求精馏塔的气、液相负荷 (5) 3.1.4 求操作线方程 (5) 3.1.5 采用图解法求理论板层数 (6) 3.2 实际板层数的求取 (6) 3.2.1 液相的平均粘度 (6) 3.2.2 精馏段和提馏段的相对挥发度 (7) 3.2.3 全塔效率E T和实际塔板数 (7) 4 精馏塔的工艺条件及有关物性数据的计算 (7) 4.1 操作压力的计算 (7) 4.2 操作温度计算 (8) 4.3 平均摩尔质量计算 (8) 4.4 平均密度计算 (9) 4.4.1 气相平均密度计算 (9) 4.4.2 液相平均密度计算 (9)

甲醇水溶液精馏塔工艺的设计

摘要 甲醇最早由木材和木质素干馏制的,故俗称木醇,这是最简单的饱和脂肪组醇类的代表物。无色、透明、高度挥发、易燃液体。略有酒精气味。分子式 C-H4-O。近年来,世界甲醇的生产能力发展速度较快。甲醇工业的迅速发展,是由于甲醇是多种有机产品的基本原料和重要的溶剂,广泛用于有机合成、染料、医药、涂料和国防等工业。由甲醇转化为汽油方法的研究成果,从而开辟了由煤转换为汽车燃料的途径。近年来碳一化学工业的发展,甲醇制乙醇、乙烯、乙二醇、甲苯、二甲苯、醋酸乙烯、醋酐、甲酸甲酯和氧分解性能好的甲醇树脂等产品,正在研究开发和工业化中。甲醇化工已成为化学工业中一个重要的领域。 目前,我国的甲醇市场随着国际市场的原油价格在变化,总体的趋势是走高。随着原油价格的进一步提升,作为有机化工基础原料—甲醇的价格还会稳步提高。国又有一批甲醇项目在筹建。这样,选择最好的工艺利设备,同时选用最合适的操作方法是至关重要的。 本计为分离甲醇-水混合物。对于二元混合物的分离,应采用连续精馏流程。设计中采用泡点进料,将原料液通过预热器加热至泡点后送入精馏塔。塔顶上升蒸气采用全凝器冷凝,冷凝液在泡点下一部分加回流至塔,其余部分经产品冷却器冷却后送至储罐。塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐,设计对其生产过程和主要设备进行了物料衡算、塔设备计算、热量衡算、换热器设计等工艺计算。 关键字:精馏泡点进料物料衡算

目录 1精馏塔的物料衡算 (2) 1.1原料液及塔顶和塔底的摩尔分率 (2) 1.2原料液及塔顶和塔底产品的平均摩尔质量 (2) 1.3物料衡算 (3) 2塔板数确定......................................... N的求取 (3) 2.1理论板层数 T 2.1.1求最小回流比及操作回流比 (3) 2.1.2求精馏塔的气、液相负荷............. 错误!未定义书签。 2.1.3求操作线方程 (4) 2.2实际板层数的求取........................ 错误!未定义书签。 3 精馏塔的工艺条件及有关物性数据计算 3.1操作压力 (5) 3.2操作温度 (5) 3.3平均摩尔质量计算 (5) 3.4平均密度计算 (6) 3.5液体平均表面力的计算 (8) 3.6液体平均粘度............................ 错误!未定义书签。4精馏塔的塔体工艺尺寸计算. (9) 4.1塔径的计算.............................. 错误!未定义书签。 4.1.1精馏段塔径计算...................................... 4.1.2 提馏段踏进计算..................................... 4.2精馏塔有效高度的计算 (12) 5 塔板主要工艺尺寸的计算 (13) 精馏段 5.1溢流装置计算............................ 错误!未定义书签。 l............................. 错误!未定义书签。 5.1.1堰长 W h (1) 5.1.2溢流堰高度 W

最新甲醇-水分离过程填料精馏塔设计

化工原理课程设计 起止时间2010年12月27日~2011年1月7日题目甲醇-水分离过程填料精馏塔设计学院名称核资源与核燃料工程学院 学生姓名林江平 班级核化082 指导教师肖志海 职称副教授 院长谭凯旋 2010年12月27日

甲醇—水分离过程填料精馏塔设计 目录 一,设计任务 (3) 二,中英文摘要 (4) 三,前言 (5) 四,设计方案的确定 (6) 五,设计计算 (8) 1,精馏塔的物料衡算 (8) 2,塔板数的确定 (8) 3,精馏塔的工艺条件及物性数据的计算 (10) 4,精馏塔的塔体工艺尺寸计算 (11) 5,填料层压降计 (13) 6,设计一览表 (13) 六,设计过程心得 (14) 七,参考文献 (16)

一设计任务书 1.处理量:8000 (吨/年) 2. 料液浓度:45%(wt%) 3.产品浓度:98%(wt%) 4.易挥发组分回收率:99.5% 5.每年实际生产时间:7200小时/年 6.操作条件 1)塔顶压力: 4KPa(表压) 2)进料热状况:饱和液体进料 3)回流比: 4 4)塔底加热蒸汽压力: 0.3MPa(表压) 7. 填料类型:金属阶梯环填料 8.设计内容 a)精馏塔的物料衡算; b)塔板数的确定; c)精馏的工艺条件及有关物性数据的计算; d)精馏塔的塔体工艺尺寸计算; e)填料层压降计算; f)绘制生产工艺流程图; g)绘制精馏塔设计条件图; h)对设计过程的评述和有关问题的讨论。 甲醇-水溶液汽液相平衡数据(摩尔)

0.20.40.60.811.20 0.5 1 1.5 甲醇—水分离过程填料精馏塔设计 林江平 (南华大学核资源与核燃料工程学院,衡阳,421001) 摘要:本设计对甲醇—水分离过程填料精馏塔装置进行了设计,主要进行了以下工作:1、对主要生产工艺流程进行了选择和确定。2、对生产的主要设备—填料塔进行了工艺计算设计,其中包括:①精馏塔的物料衡算;②塔板数的确定;③精馏塔的工艺条件及有关物性数据的计算;④精馏塔的塔体工艺尺寸计算;⑤填料层压降的计算。3、绘制了生产工艺流程图和精馏塔设计条件图。4、对设计过程中的有关问题进行了讨论和评述。本设计简明、合理,能满足生产工艺的需要,有一定应用

最新分离甲醇、水混合物的板式精馏塔设计化工原理课程设计

分离甲醇、水混合物的板式精馏塔设计化工原理课程设计

课程设计 设计题目分离甲醇、水混合物的板式精馏塔设 计 学生姓名 学号 专业班级化工工艺10-04 指导教师 2013年7月25日

合肥工业大学课程设计任务书

目录 甲醇—水浮阀塔精馏工艺 0 摘要: 0 第一章 绪论 (2) 1.1精馏原理及其在化工生产上的应用 (2) 1.2精馏塔对塔设备的要求 (2) 1.3塔板的类型与选择 (2) 1.4塔设备的选择因素 (3) 第二章 流程的确定和说明 (4) 2.1设计思路 (4) 2.2设计流程 (4) 2.3工艺流程图 (5) 第三章 塔的工艺设计 (6) 3.1工艺计算 (6) 3.1.1料液及塔顶,塔底产品含甲醇摩尔分数 (6) 3.1.2 物系说明 (7) 3.1.3 回流比、塔板数及进料板 (8) 3.1.4 各物理性质的计算 (19) 3.1.5全塔效率及实际塔板数 (21) 3.2塔和塔板主要工艺尺寸计算 (22) 3.2.1塔径 (22) 3.3塔板布置和其余结构尺寸的选取 (24) 3.3.1 溢流装置的确定 (24) 3.3.2 弓形降液管的宽度d W 与降液管的面积f A (26) 3.3.3降液管底隙高度 (27) 3.3.4 安定区与边缘区的确定 (27) 3.3.5 鼓泡区间阀孔数的确定以及排列 (28) 3.4塔板流体力学计算 (30) 3.4.1 气相通过浮阀塔板的压降 (30) 3.4.2 淹塔 (32) 3.4.3 雾沫夹带 (32) 3.5 塔板负荷性能图 (35) 3.5.1雾沫夹带线 (35) 3.5.2液泛线 (36) 3.5.3 漏液线 (38) 3.5.4液相负荷下限 (38) 3.5.5液相负荷上限 (38) 3.6塔板布置与附属设备的计算 (39) 3.6.1进料管 (39) 3.6.2回流管 (40) 3.6.3塔釜出料管 (40) 3.6.4再沸器蒸汽进口管 (40)

甲醇与水填料精馏塔的设计任务书

食品工程原理课程设计说明书 甲醇、水填料精馏塔的设计 姓名: 学号: 班级: 指导老师:

目录 一、设计任务书 (3) 二、设计技术方案简介 (3) 三、工艺计算 (5) 1.基础物性数据 (5) (1)液相物性的数据 (5) (2)气相物性数据 (5) (3)气液相平衡数据 (5) (4)物料衡算 (6) 2.填料塔的工艺尺寸的计算 (7) (1)塔径的计算 (7) (2)填料层高度计算 (9) (3)填料塔附属高度及总高计算 (11) (4)填料层压降计算 (11) (5)液体分布器简要设计 (12) (6)吸收塔接管尺寸计算 (13) 四、设计一览表 (13) 五、主要符号说明 (14) 六、参考文献 (15) 七、附图……………………………………………………………………………

食品工程原理课程设计任务书 设计题目:分离甲醇-水混合物的填料精馏塔 第一章流程的确定和说明 一、加料方式 加料方式有两种,高位槽加料和泵直接加料。采用高位槽加料,通过控制液位高度,可以得到稳定的流量和流速。通过重力加料,可以节省一笔动力费用。但由于多了高位槽,建设费用相应增加,采用泵加料,受泵的影响,流量不太稳定,流速也忽大忽小,从而影响了传质效率,但结构简单、安装方便;如采用自动控制泵来控制泵的流量和流速,其控制原理较复杂,且设备操作费用高。本次实验采用高位槽加料。 二、进料状况 进料状况一般有冷夜进料、泡点进料。对于冷液进料,当组成一定时,流量一定,对分离有利,节省加料费用。但冷液进料受环境影响较大,对于沈阳地区来说,存在较大温差,冷液进料会增加塔底蒸汽上升量,增大建设费用。采用泡点进料,不仅对稳定塔操作较为方便,且不受季节温度影响。综合考虑,设计上采用泡点进料。泡点进料时,基于恒摩尔流假定,精馏段和提馏段上升蒸汽的摩尔流量相等,股精馏段和提馏段塔径基本相等,制造上较为方便。 三、塔顶冷凝方式 塔顶冷凝采用全凝器,用水冷凝。甲醇和水不反应,且容易冷凝,故使用全凝器。塔顶出来的气体温度不高,冷凝后回流液和产品温度不高,无需进一步冷却,此次分离也是希望得到甲醇,选用全凝器符合要求。 四、回流方式 回流方式可分为重力回流和强制回流。对于小型塔,回流冷凝器一般装在塔顶。其优点是回流冷凝器无需支撑结构,其缺点是回流冷凝器回流控制较难。如果需要较高的塔处理量或板数较多时,回流冷凝器不宜安装在塔顶。而且塔顶冷凝器不宜安装、检修和清理。 在这种情况下,可采用强制回流,塔顶上升蒸汽采用冷凝器冷却以冷回流流入塔中。由于本次设计为小型塔,故采用重力回流。 五、加热方式 加热方式分为直接蒸汽和间接蒸汽加热。直接蒸汽加热直接由塔底进入塔内。由于重组分是水,故省略加热装置。但在一定的回流比条件下,塔底蒸汽对回流液有稀释作用,

一种分离甲醇_水混合物的方法_

2014年第 7期 文献摘要 乙醛醋酸化工一类含4,5-二氢噻唑醇酸酯的 3,4-二氯异噻唑衍生物及其制备方法和用途本发明提供了一类含4,5-二氢噻唑醇酸酯的3,4-二氯异噻唑衍生物及其制备方法和用途。 本发明涉及含1,2,3-噻二唑的杂环化合物,它们具有如VI 所示的化学结构通式。 本发明公开了上述化合物的结构通式、合成方法与用作杀虫剂、杀螨剂、杀菌剂的用途,其与农业上可接受的助剂或增效剂混合用于制备杀虫剂、杀螨剂、杀菌剂的加工工艺;还公开了这些化合物与商品杀虫剂、杀螨剂、杀菌剂、抗植物病毒剂和植物激活剂组合使用在防治农业、林业、园艺病害、虫害、螨害、病毒病害中的用途和制备方法。 公开号:CN103497182A 一种分离甲醇-水混合物的方法 本发明提供一种分离甲醇-水混合物的方法,将甲醇-水混合物首先经过精馏塔浓缩至质量分数 90%以上,再通过高吸水树脂脱水,最终得到质量分 数99.95%以上的甲醇产品。将吸水后的高吸水树脂再生后循环使用。 本发明的新方法工艺简单,操作时间短,能有效降低无水甲醇制备过程中的能耗和生产成本。 公开号:CN103435444A 国内文献摘要 一种用于乙炔氢氯化反应的碳材料负载型催化剂 本发明涉及一种可用于乙炔氢氯化反应的负载型无汞催化剂。催化剂主要包括活性组分和载体,催化剂的活性组分是钯盐,活性组分的负载量为 0.01w%~15w%,催化剂的载体为碳纳米管、碳纤维、 石墨烯等碳材料的其中一种。催化剂载体采用原位化学氧化聚合预处理、浸渍法制备,在原料气空速 120h -1,原料气比例为V (HCl ):V (C 2H 2)=1~2,常压,反应温度100~200℃条件下对上述催化剂活性进行 评价测试。 本发明的优点在于所制得的催化剂环境友好,催化剂组成简单稳定,催化活性高:乙炔转化率大于 96%,氯乙烯的选择性可达99%以上。 公开号:CN103495416A 一种甲醇合成弛放气 回收并部分制备氢气产品的处理工艺本发明提供一种甲醇合成弛放气回收并部分制备氢气产品的处理工艺。 甲醇合成弛放气首先经过第一段膜分离处理,从大量的弛放气中制备氢气量足够的渗透气进入 PSA ,第一段膜分离渗透气经进一步提纯得到高纯 度的氢气;剩余的大部分弛放气作为非渗透气继续 进入第二段膜分离,渗透气作为富氢气返回合成单元,循环利用;第二段膜分离非渗透气以及PSA 的解吸气作为燃料气送出界区。 本发明创新性的将PSA 与两段膜分离进行有机组合,以更加合理、经济的方式,实现回收甲醇合成弛放气的同时,又制备了一定量的高纯度氢气;尤其适用于对回收大规模煤化工装置甲醇合成弛放气并同时制备少量高纯度氢气的情况。 公开号:CN103496667A 超低酸催化木薯淀粉制备乙酰丙酸乙酯的方法超低酸催化木薯淀粉制备乙酰丙酸乙酯的方 法,涉及乙酰丙酸乙酯。 在反应釜中加入乙醇、木薯淀粉和硫酸,密闭后用氮气置换釜内空气,搅拌,升温,醇解后,冷却至室温,在所得的醇解液中加入氧化钙中和,减压蒸馏除去低沸点物质,然后加入助蒸剂、助溶剂,蒸馏得到乙酰丙酸乙酯。 响应曲面法优化木薯淀粉催化制备乙酰丙酸乙酯反应条件的方法:设置4个参数;利用design ex - port 软件根据Box-Behnken 设计模型,得到响应面 52--

甲醇和水分离过程筛板精馏塔设计

课程设计 题目名称:甲醇-水精馏塔工艺设计 2学年2学期2011年7月2日 专业 设计题目 起止时间 设计目的: 1着重加深学生对于化工原理理论知识的掌握。 2积极引导学生去思考,培养他们灵活运用所学知识去解决问题的能力,以及查阅资料、处理数据的能力。 设计任务或主要技术指标: 设计一个生产能力:年产四万吨甲醇产品,原料中甲醇含量为45%(摩尔分数,以下同),分离要求为塔顶甲醇含量不低于95%;塔底甲醇含量不高于1%;常压下操作,塔顶采用全凝器,进料状态q=1,直接蒸汽加热,单板压降不大于0.7kPa;塔顶压强4kPa的筛板式精馏塔。

设计进度与要求: 1拟订题目和课程设计指导书(包括课程设计目的、内容、要求、进度、成绩评定等),制定具体考核形式(一般应采用平常情况和答辩相结合方式)并于课程设计开始时向学生公布。 2完整的课程设计应由设计草稿书和任务书组成。草稿书不上交系里,是备指导老师检查之用,以督促学生按时完成设计及防止学生间抄袭。任务书应上交按照指定格式编排好的电子版及打印版。7月8日前上交系里。 主要参考书及参考资料: 1.陈敏恒等。化工原理,上、下册,第三版.北京:化学工业出版社,2006 2.《化学工程手册》编辑委员会.化学工程手册,第一版,第一篇,第13篇.北京:化学工业出版社,1979 3.陈英南。常用化工单元设备的设计.上海:华东理工大学出版社,2005 4.卢焕章。石油化工基础数据手册.北京:化学工业出版社,1982 5.祁存谦等。化工原理,上、下册,第二版.北京:化学工业出版社,2009 6.张立新等。传质与分离技术.北京:化学工业出版社,2009 摘要 精馏是利用液体混合物中各组分挥发性的差异对其进行加热,然后进行多次混合蒸气的部分冷凝和混合液的部分加热汽化以达到分离目的的一种化工单元操作。 关键词:精馏筛板塔、相平衡方程、操作线方程、回流比、图解法

甲醇—水精馏分离板式塔设计

化工原理课程设计任务书 一、设计题目:甲醇精馏塔 二、设计任务及条件 (1)、进料含甲醇30%,其余为水(均为质量分率,下同) (2)、产品甲醇含量不低于98%; (3)、釜残液中甲醇含量不高于xxx%; (4)、生产能力17500T/Y甲醇产品,年开工7200小时 (5)、操作条件: ①间接蒸汽加热;②塔顶压强:1. 03 atm(绝对压强) ③进料热状况:泡点进料; ④单板压降:75mm液柱 三、设计内容 (1)、流程的确定与说明; (2)、塔板和塔径计算; (3)、塔盘结构设计: i. 浮阀塔盘工艺尺寸及布置简图;ii.流体力学验算;iii.塔板负荷性能图。(4)、其它;i.加热蒸汽消耗量;ii.冷凝器的传热面积及冷却水的消耗量四、设计成果 (1)设计说明书一份 (2)A4设计图纸包括:流程图、精馏塔工艺条件图。

目录

1.精馏塔的物料衡算 1. 原料液及其塔顶与塔底产品的摩尔分率 甲醇的摩尔质量为:32.04kg/kmol 水的摩尔质量为: 18.01kg/kmol ()()194.001.1870.004.3230.004.3230.0=+=F x ()()982.001.1801.004.3299.004.3299.0=+=D x 2. 原料液及其塔顶与塔底产品的平均摩尔质量 ()mol Kg M F 73.20194.0101.18194.004.32=-*+*= ()mol Kg M D 78.31982.0101.18982.004.32=-*+*= 则可知: 原料的处理量:()h Kmol F 117100073.202430017500=???= 根据回收率: ()%99=??=F x D x F D η 则有: h Kmol D 23= 由总物料衡算:W D F += 以及: W D F x W D x F x *+*=* 容易得出: h Kmol W 94= ,0012.0=W x 2.塔板数的确定 2.1逐板计算法求取理论板层数T N 甲醇-水汽液平衡数据: x y x y x y 0.00 0.000 0.15 0.517 0.70 0.870 0.02 0.134 0.20 0.579 0.80 0.915 0.04 0.234 0.30 0.665 0.90 0.958

甲醇-水分离连续精馏塔工艺流程

连续精馏塔课程设计说明书 题目名称:甲醇-水分离连续精馏塔工艺流程 系部:化学与环境工程系 专业班级:煤化11-7(民)班 学生姓名:阿布来提.吐鲁甫 学号: 2011232513 指导教师:李亮晨 完成日期:2014年6月15号至2014年7月10号

精馏是借助回流技术来实现高纯度和高回收率的分离操作,在抗生素药物生产中,需要甲醇溶媒洗涤晶体,洗涤过滤后产生废甲醇溶媒,然后对甲醇溶媒进行精馏。操作一般在塔设备中进行,塔设备分为两种,板式塔和填料塔。符合性能图,它对自行设计, 改进现有设备生产状况都较为重要。随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中。 关键词:精馏,填料塔,设备设计。

1、设计任务书 (5) 2、设计的方案介绍 (5) 2.1、操作压力的确定 (5) 2.2、板式塔的分类与要求 (5) 2.3、回流比的确定 (6) 3、工艺流程图及其简单说明 (6) 3.1、精馏塔的冷凝方式和加热 (6) 3.2、工艺流程图 (7) 4、精馏塔的工艺条件 (7) 5、精馏塔物料衡算 (8) 5.1、溢流装置的设计 (8) 5.2、甲醇摩尔分率的转换 (9) 5.3、塔板版面布置............................ 错误!未定义书签。 5.4、塔板校核 (10) 6、塔板负荷性能图............................ 错误!未定义书签。 6.1、漏液线 (12) 6.2、液体流量下限线 (12) 6.3、液体流量上限线 (12) 6.4、液沫夹带 (12) 6.5、液泛线 (13) 7、操作流程 (15) 8、设计评述 (16) 9、符号说明 (17) 10、参考文献 (19) 11、总结 (20)

甲醇-水分离板式精馏塔毕业设计

毕业设计(论文)说明书 题目:甲醇水废液处理工艺及设备设计(50t/d) 系名化工系 专业过程装备与控制工程 学号6011208009 学生姓名刘博宇 指导教师景园琳 2015年5 月20 日

摘要 甲醇是一种重要的化工产品,用途广泛。但在甲醇的生产或使用过程中,由精馏塔底部排除的蒸馏残液仍含有一定比例的甲醇。甲醇废水会对环境造成严重污染,所以甲醇废水不能直接排放,需要处理后,方能排放。本设计是以甲醇—水为分离物系,设计一套板式精馏塔装置。主要进行了以下工作:1、对主要生产工艺流程进行了选择和确定。2、对生产的主要设备—板式塔进行了设计计算,其中包括:(1)精馏塔的物料衡算;(2)塔板数的确定;(3)精馏塔的工艺条件及有关物性数据的计算;(4)精馏塔的塔体工艺尺寸计算;(5)板式塔塔板的设计计算。3、绘制了生产工艺流程图和精馏塔设计条件图。根据某厂的排污情况(污水含甲醇60% 、水40%,排污量50t/d),设计一套精馏设备分离污水中的甲醇,设计结果最终能够达到甲醇≤0.1%的排污要求。本设计简明、合理,能满足生产工艺的需要,有一定应用价值。 关键字:甲醇—水;分离过程;精馏塔

ABSTRACT Methanol is a kind of important chemical products, widely used. But in the process of the production or use of methanol, from the bottom of the column of distillation residue shall still contain a certain proportion of methanol. Methanol wastewater can cause serious pollution to the environment, so the methanol wastewater can't direct emissions, to deal with, can discharge. This design is based on methanol - water separation system, design a set of plate column device. Mainly for the following work: 1, the main production process for the selection and determine. 2, to the production of plate column has carried on the design and calculation, which is the main equipment including: (1) the material balance of rectification tower; (2) to determine the plate number of; (3) the technological conditions of rectification tower and calculation of data related to physical properties; (4) the tower body process dimension calculation of rectification tower; (5) the calculation in the design of tray column plate. 3, map production process flow diagram and rectification tower design conditions. According to a certain factory blowdown circumstance (emissions of sewage containing methanol 60%, water 40%, 50 t/d), and design a set of distillation separation of methanol in sewage equipment, design result eventually be able to meet the requirements of methanol 0.1% or less pollution. This design simple, reasonable, which can meet the need of production process, have certain application value. Key words:methyl -alcohol;separating process;fractionating tower design

化工原理甲醇—水精馏塔设计

沈阳化工大学化工原理课程设计说明书 专业: 制药工程 班级:制药1102 学生姓名:黄奎兴 学号:11220223 指导老师:王国胜 设计时间:2014.5.20----2014.6.20 成绩:

化工原理课程设计任务书 设计题目: 分离甲醇-水混合液的填料精馏塔 二原始数据及条件 生产能力:年生产量甲醇1万吨(年开工300天) 原料:甲醇含量为30%(质量百分数,下同)的常温液体 分离要求:塔顶甲醇含量不低于95%,塔底甲醇含量不高于0.3%。 建厂地区:沈阳 三设计要求 (一).一份精馏塔设计说明书,主要内容要求: (1).前言 (2).流程确定和说明 (3).生产条件确定和说明 (4).精馏塔设计计算 (5).主要附属设备及附件选型计算 (6).设计结果列表 (7).设计结果的自我总结与评价 (8).注明参考和试用的设计资料 (9).结束语 (二).绘制一份带控制点工艺流程图。 (三).制一份精馏塔设备条件图 四.设计日期:2013年5月20日至6月20日

前言 精馏塔分为板式塔和填料塔两大类。填料塔又分为散堆填料和规整填料两种。板式塔虽然结构较简单,适应性强,宜于放大,在空分设备中被广泛采用。但是,随着气液传热、传质技术的发展,对高效规整填料的研究,一些效率高、压降小、持液量小的规整填料的开发,在近十多年内,有逐步替代筛板塔的趋势。实际生产中,在精馏柱及精馏塔中精馏时,上述部分气化和部分冷凝是同时进行的。对理想液态混合物精馏时,最后得到的馏液(气相冷却而成)是沸点低的B物质,而残液是沸点高的A物质,精馏是多次简单蒸馏的组合。精馏塔底部是加热区,温度最高;塔顶温度最低。精馏结果,塔顶冷凝收集的是纯低沸点组分,纯高沸点组分则留在塔底。 精馏塔的优点: 归纳起来,规整填料塔与板式塔相比,有以下优点: 1)压降非常小。气相在填料中的液相膜表面进行对流传热、传质,不存在塔板上清液层及筛孔的阻力。在正常情况下,规整填料的阻力只有相应筛板塔阻力的1/5~1/6; 2)热、质交换充分,分离效率高,使产品的提取率提高; 3)操作弹性大,不产生液泛或漏液,所以负荷调节范围大,适应性强。负荷调节范围可以在30%~110%,筛板塔的调节范围在70%~100%; 4)液体滞留量少,启动和负荷调节速度快; 5)可节约能源。由于阻力小,空气进塔压力可降低0.07MPa左右,因而使空气压缩能耗减少6.5%左右; 6)塔径可以减小。 此外,应用规整填料后,由于当量理论塔板的压差减小,全精馏制氩可能实现,氩提取率提高10%~15%。 本文以甲醇和水的混合液为研究对象,因为甲醇和水在常压下相对挥发度较大,较易分离。根据物理性质,操作条件等因素条件下选用泡点进料,塔顶再沸器和塔顶回流的方式,将甲醇和水进行分离的填料精馏塔。 本课程设计者能力有限,在设计中难免会有不足之处,恳请老师和读者给予批评指正。