660MW超超临界锅炉技术特点及分析

2010年第2期(总第59期)

2010年4月

收稿日期:2010 02 01

第一作者简介:李亚峰,1974年生,男,山西长治人,1996年毕业于太原电力高等专科学校热能与动力工程专业,工程师。

工作研究

660M W 超超临界锅炉技术特点及分析

李亚峰, 薛青鸿

(国华陈家港发电有限公司,江苏 盐城 224631)

摘 要: 介绍了国华陈家港电厂660M W 超超临界锅炉水冷系统、启动系统、低NO x 燃烧器等的主要技术特点。指出,该型号锅炉在节能减排、环境保护等方面有显著的技术优越性。关键词: 超超临界锅炉;技术特点;系统

中图分类号: T K 229 文献标识码: A 文章编号: 1674 3997 (2010)02 0018 03

Analysis on Technical C haracteristics of 660MW Ultra Supercritical Boiler

LI Ya feng,XU E Qing hong

(GuoHua Chenjiagang Power Generation C O.,LTD.,YanC heng 224631,Jiangsu,Chi na)

Abstract:T his paper analyzed 660M W ultr a supercritical boiler technical characteristics of Guohua Chengjiag ang pow er plant.T he unit showed a more significant technical super iority on energ y saving emission r eduction,and enviro nment friendly among ul tra supercritical units throug h analyzed t he technical characteristics of water cooling system,boot,low N ox Burner etc.Key words:ultra supercr itical boiler;technical character istics;system

0 引言

中国以火电为主的电力结构,决定了节能减排的重点是煤炭的清洁利用。大力发展大容量、高参数超超临界机组是中国可持续发展、节约能源、保护环境的重要措施之一。

国华陈家港电厂一期2台660MW 超超临界锅炉是上海锅炉厂有限公司在消化吸收ALST OM 公司超超临界锅炉设计制造技术的基础上,结合超超临界机组参数、锅炉燃煤的特点及用户的特殊要求自行设计的660MW 超超临界机组锅炉。笔者在介绍该型号锅炉承压部件、燃烧系统、启动调节等方面独特技术特点基础上,指出其在节能减排、提高能效方面的优越性和发展前景。

1 总体介绍

陈家港电厂2台660M W 超超临界锅炉采用的是超超临界参数变压运行螺旋管圈与垂直管屏直流炉结合、单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、 型露天布置,固态排渣,全钢架悬吊结构。额定工况及BM CR 工况主要参数见表1。

炉膛上部布置有分隔屏过热器和后屏过热器,炉膛折焰角上方布置了高温过热器,水平烟道布置了高温再热器,尾部烟道为并联双烟道,后烟井前烟道布置

有低温再热器、后烟道布置有低温过热器,在低温再热器和低温过热器管组下方布置有省煤器,省煤器的型式与常规机组一样。

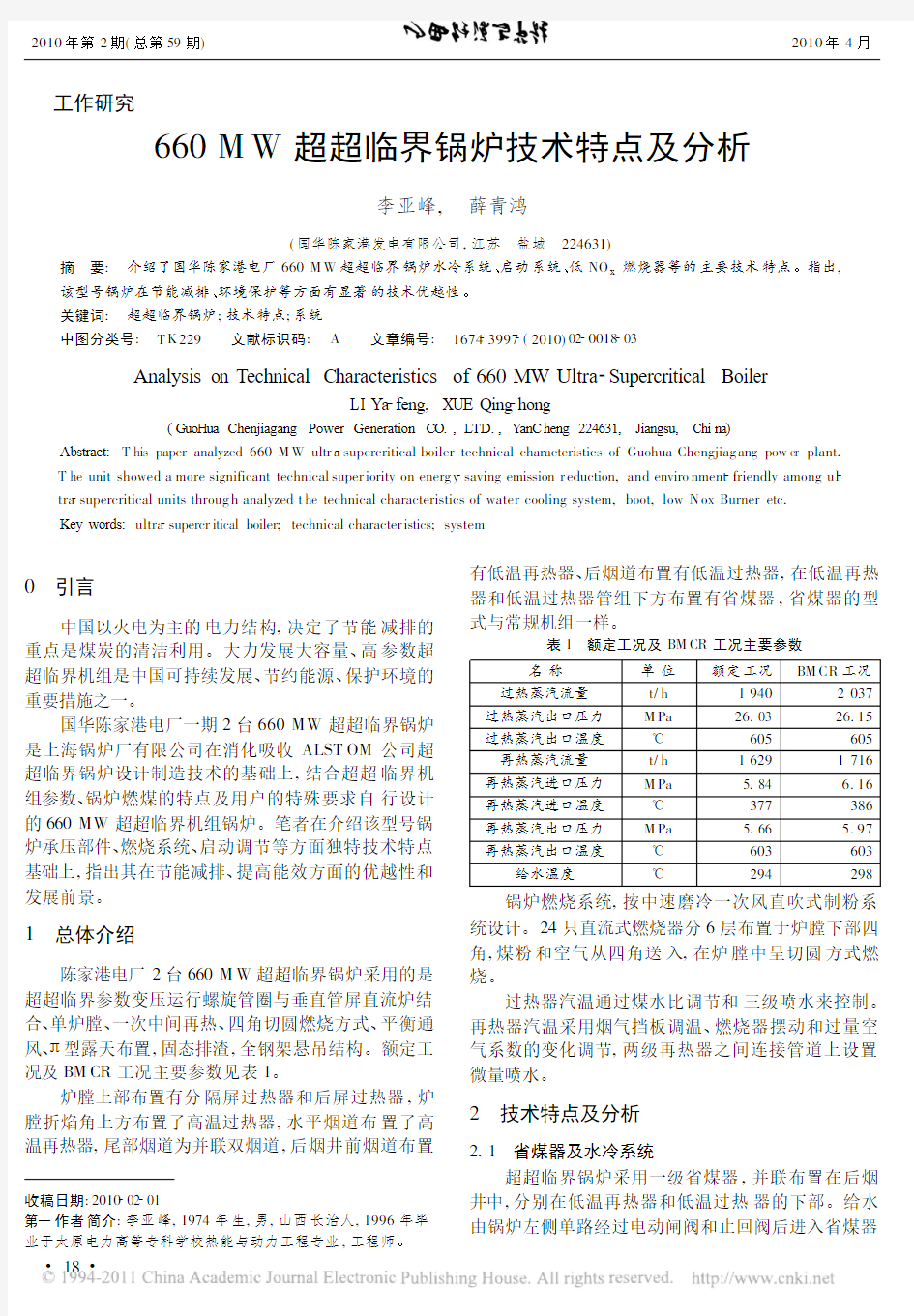

表1 额定工况及BM CR 工况主要参数

名称单位额定工况

BM CR 工况

过热蒸汽流量t/h 1940

2037

过热蒸汽出口压力M Pa 26.0326.15过热蒸汽出口温度 605605再热蒸汽流量t/h 16291716再热蒸汽进口压力M Pa 5.84 6.16再热蒸汽进口温度 377386再热蒸汽出口压力M Pa 5.66 5.97再热蒸汽出口温度

603603给水温度

294

298

锅炉燃烧系统,按中速磨冷一次风直吹式制粉系统设计。24只直流式燃烧器分6层布置于炉膛下部四角,煤粉和空气从四角送入,在炉膛中呈切圆方式燃烧。

过热器汽温通过煤水比调节和三级喷水来控制。再热器汽温采用烟气挡板调温、燃烧器摆动和过量空气系数的变化调节,两级再热器之间连接管道上设置微量喷水。

2 技术特点及分析

2.1 省煤器及水冷系统

超超临界锅炉采用一级省煤器,并联布置在后烟井中,分别在低温再热器和低温过热器的下部。给水由锅炉左侧单路经过电动闸阀和止回阀后进入省煤器

18

进口集箱,流经后烟井前后烟道省煤器管组、中间集箱和悬吊管,汇合于省煤器出口集箱。

超超临界锅炉水冷壁管内流过的是具有一定过热度的蒸汽,即拥有一部分过热器的功能。660MW超超临界锅炉水冷壁部分采用下部螺旋管圈和上部垂直管屏的形式。所有的管子不采用内螺纹管,均为光管。炉膛宽度18.816m,深度18.816m,水冷壁下集箱标高为8.00m,炉顶管中心标高为74.93m,大板梁底标高83.53m。炉膛由膜式壁组成,炉底冷灰斗角度为55!;从炉膛冷灰斗进口(标高8.00m)到标高51.573m 处炉膛四周采用螺旋管圈,管子规格为直径38.1mm,节距为54mm,倾角为18.7493!。在此上方因上辐射区热负荷较低,采用了一次垂直上升管屏,管子规格为直径34.9mm,节距为56mm。螺旋管与垂直管的过渡采用中间混合集箱。

这种布置的方式有以下特点:

a)并联管的热偏差小。该螺旋管的环绕圈数大于1圈,使并联各管的受热条件基本相同,且炉膛热负荷分布的变化对并列管吸热的影响很小,因此,螺旋管圈并列管的热偏差很小,可不装设水冷壁管进口节流圈。由于燃烧系统采用切向燃烧,故炉膛每侧的热负荷曲线是基本一致的;

b)因各管内吸热均匀,当压力变化时,管内汽水温度波动较小,故这种布置使燃料的适应性广,便于滑压运行;

c)螺旋管圈在不采用内螺纹管的情况下也能保证低负荷时水冷壁管的安全工作。

螺旋管圈的倾斜角 与炉膛周界并联管数n之间有如下关系[1]:

n=L/s sin ,

式中,n为炉膛周界并联管数;L为炉膛横断面周界长度,m;s为螺旋管管中心节距,m。

当L,s一定时,降低管子的倾斜角就可减少并联管数。后者可使工质的质量流速升高,对水冷壁的冷却有利。例如对于垂直管 =90!,sin =1;螺旋管 为14!~30!时,sin 为0.242~0.500。可见垂直管的管数是螺旋管数的4.13倍~2.00倍,即在相同的炉膛周界及管子中心节距下,螺旋管圈的并联管数可减少1/2~1/3,即在管径不变的情况下,质量流速可提高1倍~3倍。

考虑锅炉实际投运时,一次侧阻力过大,增加用户日常运行的电耗。为此,将螺旋管与垂直管的比例由原来的1?4改为优化后的1?3,使省煤器至过热器出口阻力相应地由4.0M Pa~ 5.0MPa减小为3.5M Pa~ 4.0MPa。这样以增大螺旋倾角方式减少螺旋管的阻力达到降低总阻力的目的。

2.2 过热器系统和再热器系统

660MW超超临界锅炉的过热器系统采用4级过热器的布置方式。过热器系统按蒸汽流向分为顶棚和包墙过热器、低温过热器、分隔屏过热器、后屏过热器及末级过热器。其中,主受热面为低温过热器、分隔屏过热器、后屏过热器、末级过热器。分隔屏和后屏过热器布置在炉膛的上部,主要吸收炉膛内的辐射热量。末级过热器布置在炉膛折焰角上方,炉膛后墙水冷壁吊挂管之前,受热面呈顺流布置,主要靠辐射和对流传热吸收热量。其中,为减少蒸汽阻力损失,在BM CR工况下,约29.5%的BM CR蒸汽经旁通管直接进入炉顶出口集箱。

660MW超超临界锅炉再热器受热面分为两级,即高温再热器和低温再热器。高温再热器布置在水平烟道上方,低温再热器布置在尾部双烟道前侧。高温再热器顺流布置,受热面特性表现为对流特性;低温再热器逆流布置,受热面特性为纯对流。

这种布置方式的特点是:

a)应用于高温段高温级受热面顺流式管壁温度最低,但传热温差最小,相同传热量所需受热面是最多的。反之,逆流式对于低温段低温级所需受热面最少;

b)受热面间连接管道进行左右交叉布置,减少蒸汽侧的烟气偏差,如,在后屏过热器和高温过热器之间,设置#级喷水减温并左右交叉以减少左右侧汽温偏差;如,低温再热器至高温再热器之间采用交叉连接,消除再热器的蒸汽偏差。

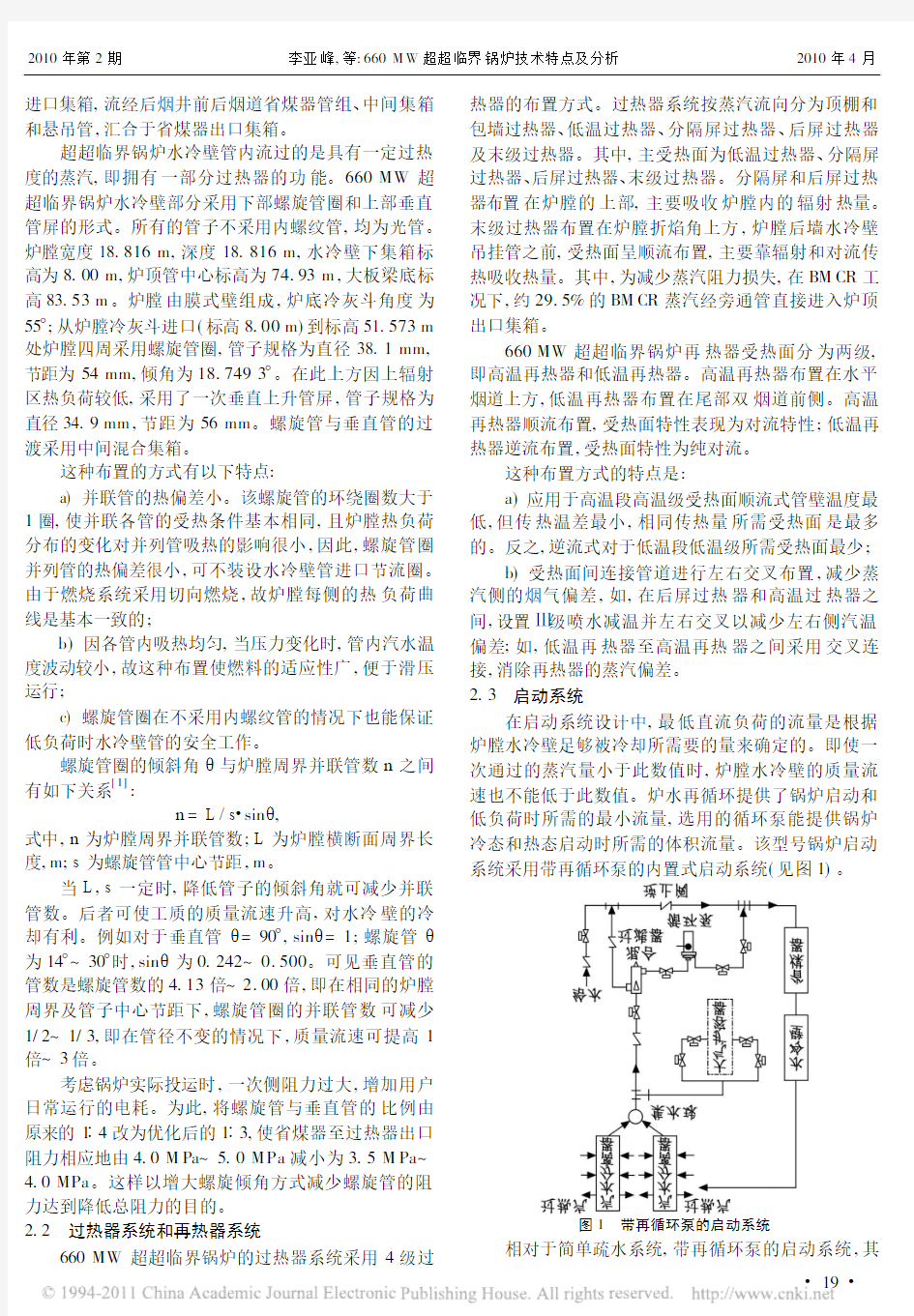

2.3 启动系统

在启动系统设计中,最低直流负荷的流量是根据炉膛水冷壁足够被冷却所需要的量来确定的。即使一次通过的蒸汽量小于此数值时,炉膛水冷壁的质量流速也不能低于此数值。炉水再循环提供了锅炉启动和低负荷时所需的最小流量,选用的循环泵能提供锅炉冷态和热态启动时所需的体积流量。该型号锅炉启动系统采用带再循环泵的内置式启动系统(见图1)

。

图1 带再循环泵的启动系统

相对于简单疏水系统,带再循环泵的启动系统,其

19

2010年第2期 李亚峰,等:660M W超超临界锅炉技术特点及分析 2010年4月

特点是:

a)循环泵与给水泵串联,使进入循环泵的水来自下降管或锅炉给水管或同时从这两者中来。这样的布置使得各种启动过程,总是有水流过循环泵,泵的流量恒定,无须设置任何最小流量的泵循环回路及其必须的控制设备;

b)锅炉给水的欠焓可增加循环泵的净吸压头。当分离器由湿态转向干态时,疏水流量为零。但此时循环泵能从给水管道中得到足够的流量,以保证分离器平滑地从湿态转向干态,无需进行循环泵的关停操作;

c)这种简单可靠的系统,不仅可以带泵运行,即使泵不能使用时,也照样可以不带泵启动;

d)启动和低负荷运行时,不但能回收全部工质,还可100%地回收疏水热量;

e)可有效缩短冷态和温态的启动时间。与简单疏水扩容启动系统比较,冷态启动时,点火至汽机冲转时间可缩短70min~80min,温态启动时可缩短10min~20min;

f)可降低给水泵在启动和低负荷运行的功率。2.4 低NO x 燃烧器

低NO x 燃烧技术是通过对炉内锅炉空气系数的有效控制,降低在燃烧过程中产生的NO x ,优化进入尾部烟道的烟气质量,为炉后的脱硝提供了较好的烟气条件[2]。上海锅炉厂生产的低NO x 燃烧器有如下基本特点。

a)采用CCOFA 和SOFA 实现对燃烧区域过量空气系数的多级控制。CCOFA 布置在紧贴主燃烧器的上方,SOFA 布置在主燃烧器上部。上海锅炉厂设计的低NO x 燃烧器通过在炉膛的不同高度布置CCOFA 和SOFA,将炉膛分成3个相对独立的部分(初始燃烧区、NO x 还原区和燃料燃尽区)。每个区域的过量空气系数由3个因素控制(总的OFA 风量,CCOFA 和SOFA 风量的分配以及总的过量空气系数)。这种改进的空气分级方法,通过优化每个区域的过量空气系数,在有效降低NO x 排放的同时,能最大限度地提高燃烧效率;

b)采用可水平摆动调节的SOFA 喷嘴设计,控制炉膛出口烟温偏差。布置在主燃烧器上部SOFA 不仅可以上下调节,还可以水平摆动。通过改变SOFA 的流量降低旋流强度,改变SOFA 的反切角度降低旋流强度,达到降低炉膛出口烟气温度偏差的目的;

c)采用强化着火煤粉喷嘴设计,与常规煤粉喷嘴设计比较,强化着火(EI)煤粉喷嘴能使火焰稳定在喷嘴出口一定距离内,使挥发分在富燃料的气氛下快速析出着火,保持火焰稳定,有效降低NO x 的生成,延长焦碳的燃烧时间;

d)带同心切圆燃烧方式(CFS)的多隔仓辅助风设计。采用预置水平偏角的辅助风喷嘴(CFS),使一次风煤粉气流被偏转的二次风气流(CFS)裹在炉膛中央,减少了灰渣在水冷壁上的沉积;同时在燃烧区域及上部四周水冷壁附近形成富氧区,减轻结渣并使灰渣疏松,减少了墙式吹灰器的使用频率;水冷壁附近氧量提高也降低了燃用高硫煤时水冷壁的高温腐蚀倾向。因此,采用预置水平偏角的辅助风喷嘴(CFS)设计能有效防止炉内结渣和高温腐蚀。2.5 调温方式

过热蒸汽调温采用煤水比及三级喷水减温。在直流负荷以前,过热汽温采用喷水减温控制;在直流负荷以后,过热汽温以控制煤水比为主,减温水为辅。?级减温器在低温过热器至分隔屏过热器连接管道上,用以控制进入分隔屏的蒸汽温度;%级减温器在分隔屏至后屏过热器连接管道上,用以控制进入后屏过热器的蒸汽温度;#级减温器在后屏至末级过热器连接管道上,用以控制末级过热器蒸汽出口温度。过热器系统具有强烈的辐射特性(约80%),也具有一定的对流性。这种调温方式的特点是:

a)直流负荷以前,用喷水减温调节,其调节幅度大、惯性小,调节灵敏;直流负荷以后,采用煤水比调节,尽量减少温水,以提高循环热效率;

b)减温水直接与蒸汽接触,因而对水质要求很高。再热蒸汽调温主要采用尾部烟道挡板,燃烧器摆动作为辅助调节手段,并且在低温再热器和高温再热器之间连接管道上设置有微量事故喷水减温。在分隔烟道前后烟道的出口都布置了一定数量的挡板,用于控制进入前后烟道的烟气量。在实际运行中通过挡板开度的调节控制进入前后分隔烟道的烟气量,从而调节再热蒸汽的温度。挡板的正常开度均为45!,前挡板和后挡板间为耦合关系(见图2)

。

图2 挡板工作原理

当再热蒸汽出口温度偏低时,可将再热器侧的挡板开度加大。此时挡板的阻力减少,使通过尾部分隔烟道前烟道的烟气量增加;布置在尾部的低温再热器,主要通过对流换热,烟气量增加使再热器的吸热量增加,从而使再热器出口温度达到设计值。反之,当再热蒸汽出口温度偏高时,可将再热器侧的挡板开度减小,使通过低再侧的烟气量减少,再热器出口温度可恢复到设计值。再热器系统具有纯对流特性,可调节的部分吸热量占再热器总吸热的大部分(约57%~62%),使再热汽温调节更加灵活。2.6 风烟系统

一次风用作输送和干燥煤粉用。由一次风机从大

(下转第25页)

20

2010年第2期

2010年4月

QS13;或者断开QS22、QS21,闭合QS23立即恢复疏水泵原有工频运行方式。从而,在短时间内就可恢复疏水泵的带负荷能力。

1.2 控制方式

在DCS疏水泵控制画面上,增加疏水泵变频控制窗口,实现变频器远方启停、调速。当工频运行时,采用原控制方式;当变频运行时,将疏水泵出口调阀开到90%以上,用变频调速实现排气装置水位的控制。

2 疏水泵变频调速节能分析

2.1 工频状态下的疏水泵年耗电量

采用式(1)、式(2)计算全年耗电量。

P d=31/2&U&I&cos,(1)

C d=T&P d,(2)其中,P d为电动机总功率;I为电动机输入电流;U为电动机输入电压;cos为功率因子;T为年运行时间;

C d为年耗电量值。

按机组平均负荷230M W计算,实际测得各参数为U为380V,I为64A;泵出口流量Q为125t/h;泵出口压力H为32m,泵出口调阀开度V为36%;功率因数cos为0.88;全年运行时间t为7200h/a,得出全年耗电量C d266887kW h/a。

采用工频运行,疏水泵约耗电26.7&104kW h/a。

2.2 变频状态下疏水泵的年耗电量及节电率

采用疏水泵变频调速时,仍按照年平均负荷230M W,实际测得参数为U=380V;I b为28A;泵出口流量Q为125t/h。根据式(1)、式(2)求出网侧功率损耗P b为18.42kW,C b为132685kW h。

采用变频运行,疏水泵约耗电13.3&104kW h/a。

两种方式比较,采用变频调速控制疏水泵可节电量(C d?C b)为13.4&104kW h/a,节电率(!C/C d)为(13.4/26.7)&100%=50.2%,折合降低的发电成本为0.315&13.4&104=4.22&104元。2台机组合计8.44&104元。

投入2台45kW进口变频器及控制柜的费用约为7.5&104元,电缆及施工费约为0.5&104元,初投资回收周期约为(7.5+0.5)/4.22=1.89a。

3 结语

通过对2台300MW排气装置疏水泵采用变频调速技术的改造,有效地降低了动态转矩,减少了转动设备机械冲击,消除水泵的水锤效应,延长水泵的使用时间。通过远程水位控制方式进行频率调节,既保证了生产需求,又有效地降低了能量的损耗,其节能效果相当可观。

参考文献:

[1] 刘一福,周东生.发电厂应用高压变频节能改造的若干问

题[J].电力设备,2007(9):50 52.

[2] 马小亮.中压变频调速方案[G].中国电工技术学会工业

电工专业委员会第一届会议论文集.北京:中国电工技术

学会,1999:1 3.

(上接第20页)

气中抽吸,送入三分仓预热器的一次风分隔仓,加热后通过热一次风道进入磨煤机。进预热器前有一部分冷风旁通,经冷一次风道,在磨煤机进口前与热一次风相混合作磨煤机调温风用。

二次风的作用是强化燃烧和控制NO x生成量。从大气吸入的空气,通过送风机进入预热器的二次风分隔仓,加热后经二次风道进入大风箱。从二次风大风箱上抽出二路SOFA(Separated OFA,分离燃尽风),再分四路分别引向四角的SOFA喷嘴,可有效地降低NO x的排放。

炉膛中产生的烟气流过后烟井后,通过烟道进入SCR设备。通过SCR设备后进入空气预热器烟气仓,利用烟气余热使一、二次风得到预热。从空气预热器出来的烟气,通过静电除尘器和引风机排至烟囱。

空气预热器的漏风将直接增加风机的能耗,导致厂用电的增加。优化后的空气预热器密封采用双道径向密封和轴向密封技术、焊接静密封方案(自密封)和端面旁路密封结构使空气预热器的漏风在较小的范围内。

3 结语

上海锅炉厂生产的国华陈家港电厂660M W超超临界锅炉在当前节能减排、环境保护的要求下,该型号锅炉水冷系统、启动系统、燃烧器等结构方面,相比于其他常规锅炉有着极其显著的技术优越性。

参考文献:

[1] 丁立新.电厂锅炉原理[M].北京:中国电力出版社,2006:

257 258.

[2] 姚丹花,徐雪元.上海锅炉厂有限公司超(超)临界锅炉主

要技术特点[J].锅炉技术,2009,40(4):1 7,48.

25

2010年第2期 董士刚:300M W机组排汽装置疏水泵变频改造 2010年4月

超超临界机组直流炉协调控制策略探讨

超超临界机组直流炉协调控制策略探讨 发表时间:2016-11-04T15:39:22.453Z 来源:《电力设备》2016年第15期作者:郑建林 [导读] 随着科学技术的发展,人们对物质的要求也越来越高。 (国网能源新疆准东煤电有限公司新疆昌吉 831800) 摘要:随着科学技术的发展,人们对物质的要求也越来越高。我们希望当前的材料技术是节能环保的,是符合现代可持续发展理念的,而超超临界机组的火力发电模式就适应了这一要求,它不仅在材料上体现了高度的清洁,在效率上也是非常突出的。这种机组与传统的方式不同,它主要采用的是直流锅炉,所以相应的控制协调方式也有了很大的改变。本文以超超临界机组直流锅炉为研究对象,探讨其协调控制策略的应用。 关键词:超超临界机组;直流炉;控制协调方式 前言:随着社会的逐渐进步,电力在人们的生活中发挥着越来越重要的作用。当前的用电过程中,人们不仅重视的是它的亮度,还有其能源利用质量。传统时期内,煤炭是我们生活中比不可少的物质,而它的污染也是不可估量的。而现阶段临界机组的出现将其完全取代,以能耗低、利用效率高的优势在生产中占据了主要地位。 一、超超临界机组 (一)超超临界机组的发展 从上个世纪开始,就有国家对超超临界机组进行了研究。以美国、原苏联、日本等三个国家为首,它们分别对临界机组进行了研究发明。随后,各国也都开始效仿,他们也都看到了其中的重大意义,想要将此技术延续到本国之中。最初的超超临界机组的运行规律还不是非常的稳定,可靠性也不是很强。这主要是因为运行参数与投入材料不符,二者的协调性导致了一系列问题的产生。接着,各国又都致力于高配置参数的研究中,只要将参数运行差异的问题解决,就能在很大程度上提高超超临界机组的运行效率与质量。 直到丹麦燃煤超超临界机组的产生,将质量提升到了世界发展水平之上。它的参数为传统参数运行的二十倍,机组容量是传统机组的十倍。这个数值是从前不敢想象的,它的延续与改进将超超临界机组推向了一个新的高潮。丹麦燃煤超超临界机组的工作原理是利用二次再燃技术,蒸汽参数在电燃的带动下使热循环的效率提升,通过运输路径进行材料传送。从实质上来讲,这种方式是适合当前的发展规律的。但是它的操作要求也非常的高。第一,其设备的设计非常的繁琐。第二,它的规律控制效果也不是很容易。第三,最关键的一点就是其经济成本巨大。 目前,超超临界机组的发展已经有了很大的进步,但是我国技术还处在发展的初期阶段,运行规律也还不是非常的成熟。为了加快超超临界机组的步伐,我国已经建立起了有效的合作机制,将借鉴别国先进手段的基础上逐步进行研发,促使电力行业在其方面的应用。 (二)超超临界机组的特点 超超临界机组的特点也是非常多并且极其突出的。首先,我们来探究一下直流锅炉的特点。电能生产一般要经历三个阶段,它们分别是加热、蒸发和过热。当蒸汽的温度到达一定的上限时,它的临界状态会进入自动提醒的阶段,在空气上层形成蒸汽包。蒸汽包要在三个方面进行转换,转换过程也是调节受热比例的过程。直流锅炉的一大特点就是它没有受热包,所以在运动的时候不存在有效的分界点,它的运行规律是由管道内部所占的体积决定的。为了使加热的过程具有平衡性,就要保证蒸汽中水量、加热温度、材料的数量的可利用性。我们可以通过阀门开关的控制来协调三者的关系,进而做到灵活转换。直流锅炉中,一旦再次加热,它的工作运行状态会非常的明显,这也是它区别于传统锅炉的主要特征。另外,在直流锅炉中,机组的蓄热量和蒸汽的温度与金属层面的厚度有关。它主要在饱和的状态下进行运作,所以上升循环的速度非常的快。在这种状态下,它的发展变化都非常的明显,其中一小方面的动作就能够对外界负荷产生搅动。另一方面是超超临界值的给水特点,直流锅炉中的给水方式与传统锅炉相比有着很大的不同。直流锅炉给水方式是一个简单自然的循环过程。在直流锅炉的上层有一个蒸汽出口,我们将水加热放置在此平台之中,水在受热的过程中会自动的产生气包。气包的作用是对各部分的比例进行缓冲以及协调。在热负荷的作用之下使受热部分上升,不受热部分下降,进而达到平衡的状态。另外,直流锅炉的加热过程不是循序渐进的它是相对统一的,以整体运作的方式进行。对于直流锅炉来说,它的多功能可控制的变量过程,而不是分离的操作步骤[2]。 二、超超临界机组直流炉协调控制策略 (一)超超临界组直流炉的机组概况 以徐州国华电场为例,探究超超临界直流炉的机组概况以及协调控制方式。徐州国华电场的锅炉是适合目前发展运行的直流炉,它是在上海引进的螺旋管直流炉。它的主要结构包括双向燃烧机组、平衡通流仪器、摆动式的温度调节器、全钢质的循环调节构架等等。它采用的是机械化一体的固态排渣转换器。主蒸汽机组的标准温度是六百度,再热蒸汽机组的标准温度是六百零五度。它主要采用的是分散型的控制系统。下面让我们来探究一下其主要协调控制方式:第一,在协调指令发出时,网络信号会就此投入。投入的条件是整体程序要满足AGC的请求。执行者要通过计算机将机组的功率进行校正,对远程口令分析,看其运行模式是否符合当前的实际操作要求。允许协调的模式如下:直流炉应该在500MW到1000MW之间,它的性能也要在合格的预测之中,并且其承受能力与执行指令的偏差要在30MW之内[3]。当机组执行条件满足这些要求时,则可以进入下一步的协调。第二,操作人员在远程操作中可以适当的调节给水温度,通过设定负荷变化率的方式完善操作规则。另外,我们还可以将实发功率转至到给水系统调节中,通过此步骤可以控制水的流量。一般情况下,操控人员要在直流炉的下层进行给煤机转速指令,煤的实际供应量要小于指令中的数字,计算机操作系统可以实现自行调节。第三,指令回路的控制也是非常重要的,直流炉在工作状态下会产生一定的压力,在整体协调过后,机器的负载能量会有一个上限和下限。在进行设计的时候,要将此因素考虑进去。可以不经过速率的限制就对预热器、送风机、给水引擎、水泵等机组进行设置。这样能够很大程度上控制指令回路,使机组的运行更加合理。 (二)锅炉主控方式协调控制 在直流炉协调控制方面,主控机构是必不可少的。由于超超临界组直流炉的能量积攒率非常的小,它都是在一次性运行的状态下组件的,所以阀门的调节功能实现性不大。又因为锅炉是一个大的运作系统,它在运行中具有很强的惯性。所以想要将这些弊端剔除必须改变

登封600MW超临界锅炉运行说明终

登封600MW超临界锅炉运行说明终

华润电力登封有限公司超临界2×600MW机组 HG-1970/25.4-PM18型 锅炉运行说明书编号F0310YX001C331 编写: 校对: 审核: 审定: 批准: 哈尔滨锅炉厂有限责任公司

二〇一一年三月

目录 1、前言 (4) 2、化学清洗 (4) 2.1概述 (4) 2.2清洗范围 (4) 2.3清洗介质的选择 (5) 2.4清洗工艺 (5) 2.5清洗质量标准 (6) 2.6清洗废液处理 (6) 2.7清洗流速和水容积 (6) 2.8注意事项 (6) 3、蒸汽吹管 (7) 3.1概述 (7) 3.2吹管范围 (7) 3.3吹管系数 (8) 3.4两种吹管方式及其比较 (8) 3.5吹管质量评价 (9) 3.6注意事项 (9) 3.7吹管后的检查 (9) 4、锅炉启动 (10) 4.1概述 (10) 4.2启动前的检查和准备 (10)

4.4锅炉水清洗 (15) 4.5锅炉点火 (16) 4.6升温升压 (17) 4.7汽机冲转—并网 (19) 4.8升负荷 (19) 5、锅炉运行的控制和调整 (20) 5.1蒸汽与给水 (20) 5.2 过热汽温控制 (22) 5.3 再热汽温控制 (22) 5.4锅炉排气和疏水 (22) 5.5 金属温度监测 (22) 5.6 燃烧控制 (22) 5.7回转式空气预热器 (22) 5.8锅炉汽水品质 (22) 5.9锅炉运行的报警值和跳闸值 (22) 6.锅炉的停运 (22) 6.1正常停炉和减负荷 (22) 6.2熄火后炉膛吹扫和锅炉的停运 (22) 7、锅炉非正常运行 (22) 7.1 主要辅机丧失 (22) 7.2 锅炉主燃料跳闸(MFT) (22)

超临界直流锅炉的汽水品质

超临界直流锅炉的汽水品质 超临界锅炉多为直流锅炉。直流锅炉由于没有带有汽水分离功能的汽包,并且无锅炉的排污,使给水中的杂质随同蒸汽直接进入汽轮机或沉淀在锅炉的受热面上,因此,直流锅炉的给水品质要求高。给水中所含盐分在进入锅炉后的溶解、沉淀及腐蚀问题称为锅炉的热化学问题。 直流锅炉的汽水品质是影响锅炉、汽轮机等热力设备安全及经济运行的重要因素之一。锅炉产生的蒸汽不仅要符合设计规定的压力和温度,而且还要达到规定的品质指标。蒸汽的品质是指蒸汽中杂质含量的多少,也就是指蒸汽的清洁程度。蒸汽中的杂质包括气体杂质和非气体杂质。蒸汽中常见的气体杂质有O2、N2、CO2、NH3等,气体杂质若处理不当,可能引起金属腐蚀,且CO2还可参与沉淀过程。 蒸汽中的非气体杂质主要有钠盐、硅酸盐等,蒸汽含有非气体杂质又称蒸汽含盐。含有杂质的蒸汽通过过热器时,一部分杂质将沉积在过热器管内,影响蒸汽的流动和传热,使管壁温度升高,加速钢材蠕变甚至超温爆管。过热蒸汽中的含盐还可能沉积在管道、阀门、汽轮机叶片上,如果沉积在蒸汽管道的阀门处,会使阀门动作失灵;如果沉积在汽轮机的叶片上,将使得叶片表面粗糙、叶型改变和通流截面减小,导致汽轮机效率和出力降低,轴向推力增大,严重时还会影响转子的平衡而造成更大事故。 为了预防热力设备金属的结垢、积盐和腐蚀,直流锅炉的给水主要由汽轮机的凝结水加少量的补给水组成。为了确保给水品质,除补给水须高度精制外,凝结水也须进行除盐处理,并除去其中铜和铁的悬浮物。对凝汽器除选用合适的管材外,还需对冷却水管和凝汽器采用适当的防腐措施。对于新建或运行中的锅炉还需进行酸洗或定期冲洗,以保持锅炉管系内部的清洁,并做好停炉保养工作。 第一节锅内盐分的溶解与杂质的沉淀 在直流锅炉中,由给水带入的盐分随过热蒸汽进入汽轮机,或沉淀在锅炉受热面上。 盐分平衡方程式可用式(12—1)表示 S fw=S s+S d (12—1) 式中Sfw——给水含盐量,mg/kg或~g/kg; Ss——蒸汽含盐量,mg/kg或>g/kg; Sd——每千克水中沉淀在锅炉受热面上的盐量,mg/kg或~tg/kg。 一. 锅内盐分的溶解 1.盐类在过热蒸汽中的溶解度 在一定温度和压力下,某种物质(溶质)在100g溶剂里达到饱和溶液时所溶解的克数被称为该物质在这种溶液里的溶解度。 由给水带入锅内的杂质包括钠化合物、钙化合物、镁化合物、硅酸化合物及金属腐蚀产物等。这些杂质在过热蒸汽中的溶解度与过热蒸汽的参数有关,如图12—1~图12—6所示。从图中可见,蒸汽压力越高,各盐类在蒸汽中的溶解度越大。

超超临界直流炉的汽温调节

超超临界直流炉的汽温调节(针对干态运行时) 一、超超临界直流锅炉影响汽温变化的主要因素 1、煤水比 在直流锅炉中,过热汽温的调节主要是通过给水量G与燃料量B的调整来实现的。要保持稳定汽温的关键是要保持固定的燃水比,若给水量G不变而增大燃料量B,受热面热负荷q成比例增加,热水段长度和蒸发段长度必然缩短,而过热段长度延长,过热汽温会升高,若B不变而增大G,由于q并未改变,所以热水段和蒸发段必然延伸,而过热段长度会缩短,过热汽温就会降低。 2、给水温度 因高加解列等造成的给水温度降低,在同样给水量和煤水比的情况下,直流炉的加热段将延长,过热段缩短,过热汽温会随之降低,再热汽温也会因为高压缸排汽温度的降低而随之降低。 3、锅炉受热面结焦玷污 煤水比不变的情况下炉膛结焦会使过热汽温降低。因为炉膛结焦是锅炉传热量减少,排烟温度升高,锅炉效率降低,工质的总吸热量减少,而工质的加热热和蒸发热之和一定,所以过热吸热(包括过热器和再热器)减少。主蒸汽温会降低,但再热器吸热因炉膛出口烟温升高而增加而影响相对较小。 4、锅炉过量空气系数 增大过量空气系数时,炉膛出口烟温基本不变。但炉内平均温度下降,炉膛水冷壁吸热减少,使过热器进口汽温降低,虽对对流式过热器的吸热量有一定增加,但前者影响更大,在煤水比不变的情况下,过热器出口温度将降低,反之依然。 5、炉膛火焰中心高度 炉膛火焰高度的不同对辐射、对流换热特性不同的各受热面起到相反的作用,提高火焰中心,水冷壁辐射吸热减少,而使得蒸发段延长,但过热器再热器等对流特性的换热面吸热增加,但对于过热器而言,蒸发段延长影响更大,所以上提火焰中心主蒸汽温度整体呈降低趋势,而再热汽温则会升高。 6、引起汽温波动的因素分内扰及外扰两种情况,内部扰动因素包括:启停、切 换制粉系统,投退油枪,炉膛或烟道吹灰,煤质变化,高加投退等,外扰包

洛河三期超临界直流炉自动控制系统方案简介

洛河三期超临界直流炉自动控制系统方案简介 摘要:本文对超临界直流炉的控制特点进行了分析,并结合洛河三期两台超临界机组对协调控制系统、给水调节及蒸汽温度控制的方案从原理上进行简要说明。 关键词:协调;给水;调节 1.概述 洛河电厂三期2×600MW超临界机组的汽轮机是由上海汽轮机有限公司制造的超临界、一次中间再热、单轴、三缸四排汽、双背压、凝汽式汽轮机。额定功率为600MW,最大连续功率为648MW,主蒸汽压力24.2MPa,主蒸汽温度566℃,再热蒸汽压力4.033MPa,再热蒸汽温度566℃。 分散控制系统采用ABB公司生产的Symphony控制系统。软件组态采用Composer 4.3控制软件,图形组态采用PGP 4.0组态软件。其主要包括:数据采集及处理系统(DAS)、模拟量控制系统(MCS)、顺序控制系统(SCS)、旁路控制系统(BPS)、炉膛安全监视系统(FSSS)以及事故追忆系统(SOE)等。 DEH系统和MEH系统也采用ABB的控制软件及硬件,即与DCS一体化。是一套完成整个汽轮发电机组各项控制功能的完善的控制系统。 2.超临界直流炉的控制特点 超临界变压运行直流锅炉,由于没有汽包,当外部负荷变化时,汽压波动较大且因加热、蒸发、过热过程在各受热面没有固定的分界线,当给水或燃料扰动时,都将引起汽温的波动。因此为使锅炉具有良好的调节品质,需要有高性能的调节系统。 直流锅炉是汽水一次性循环,因此锅炉的蓄热较少,系统具有多变量的特性。 直流锅炉—汽轮机是复杂的多输入多输出的被控对象,燃料量、给水、汽轮机调门的任一变化,均会影响机组负荷、中间点温度、压力的变化,而且燃料、汽轮机调门的变化又会影响到给水流量的变化及主汽压力的变化,因此对于直流锅炉机组的协调控制系统来说,主汽压力控制是最基本的控制。 直流锅炉由于没有汽包,因此汽水没有固定的分界点,它随着燃料、给水流量以及汽轮机调门的变化而前移或者后移。而汽水分界点的移动直接影响汽水流程中加热段、蒸发段、过热段的长度,影响新蒸汽的温度,导致机前压力、负荷的变化,因此控制中间点温度是直流锅炉控制的重要环节。

600 MW超临界锅炉带循环泵启动系统的控制设计与运行通用版

安全管理编号:YTO-FS-PD447 600 MW超临界锅炉带循环泵启动系统的控制设计与运行通用版 In The Production, The Safety And Health Of Workers, The Production And Labor Process And The Various Measures T aken And All Activities Engaged In The Management, So That The Normal Production Activities. 标准/ 权威/ 规范/ 实用 Authoritative And Practical Standards

600 MW超临界锅炉带循环泵启动 系统的控制设计与运行通用版 使用提示:本安全管理文件可用于在生产中,对保障劳动者的安全健康和生产、劳动过程的正常进行而采取的各种措施和从事的一切活动实施管理,包含对生产、财物、环境的保护,最终使生产活动正常进行。文件下载后可定制修改,请根据实际需要进行调整和使用。 综观世界锅炉制造商,直流锅炉的启动系统不管其形式如何变化,一般可分为内置式和外置式两种,而内置式启动系统又可分为扩容器式、疏水热交换式及循环泵式,对于带循环泵启动系统,就其布置形式有并联和串联两种。本文主要介绍600 MW超临界参数锅炉所带循环泵启动系统,而且循环泵与给水泵为串联布置的启动系统的工作原理、控制思想及运行特点,锅炉最低直流负荷不大于30 %BMCR。 锅炉的主要设计参数(锅炉型 号:SG1953P25.402M95X) 见表1。 1 带循环泵启动系统的组成 在锅炉的启动及低负荷运行阶段,炉水循环确保了在锅炉达到最低直流负荷之前的炉膛水冷壁的安全性。当锅炉负荷大于最低直流负荷时,一次通过的炉膛水冷壁质量流速能够对水冷壁进行足够的冷却。在炉水循环中,由分离器分离出来的水往下流到锅炉启动循环泵的入口,通过泵提高压力来克服系统的流动阻力和省煤器最小流量控制阀(V2507)

超超临界直流锅炉变压运行

内容摘要 我国电力以煤电为主, 在获取相同电能的情况下, 提高燃煤电厂的效率是节约能 源的主要途径,而超临界大容量机组恰恰满足这一要求。通过对超超临界锅炉机组技术特点的介绍,分析其变压运行时的有关问题,得出超超临界锅炉机组具有运行可靠性高,经济性高,厂效率高,煤耗低,具有良好的负荷调节特性和显著的环保效益等特点。超超临界锅炉与亚临界相比占有一定的优势,是我国燃煤锅炉技术发展的方向。 关键词:超超临界直流锅炉变压运行技术特点经济性 Abstract :China's coal-based electricity to the power of access to the same circumstances, improve the efficiency of coal-fired power plant is the major means of energy conservation, and large-capacity supercritical generating units precisely meet this requirement. Ultra-supercritical boiler through the introduction of technical features to analyze the issues related to transformer running, come running ultra supercritical boiler with high reliability, economy and high plant efficiency, low coal consumption, with good load regulation characteristics and significant environmental benefits and so on. The ultra supercritical boiler compares with subcritically and holds certain superiority. Supercritical and subcritical boiler holds certain advantages in comparison, is China's coal-fired boiler technology development direction . Key words: Ultra-supercritical once–through boiler variable pressure operation technique characteristics economic

上汽600MW超临界汽轮机DEH说明书概览

600MW超临界机组DEH系统说明书 1汽轮机概述 超临界600/660MW中间再热凝汽式汽轮机主要技术规范 注意: 上表中的数据为一般数据,仅供参考,具体以项目的热平衡图为准。 由于锅炉采用直流炉,再热器布置在炉膛较高温区,不允许干烧,必须保证最低冷却流量。这就要求在锅炉启动时,必须打开高低压旁路,蒸汽通过高旁进入再热器,再经过低旁进入凝汽器。而引进型汽轮机中压缸在冷态启动时不参与控制,仅全开全关,所以在汽轮机冷态启动时,要求高低旁路关闭,再热调节阀全开,主蒸汽进入汽轮机高压缸做功,经高排逆止门进入再热器,经再热后送入中低压缸,再进入凝汽器。由于汽轮机在启动阶段流量较小,在3000 r/min 时只有3-5%的流量,远远不能满足锅炉再热器最低的冷却流量。因此,在汽轮机启动时,再热调节阀必须参加控制,以便开启高低压旁路,以满足锅炉的要求。所以600MW 超临界汽轮机一般要求采用高中压联合启动(即bypass on)的启动方式。 2高中压联合启动 高中压缸联合启动,即由高压调节汽阀及再热调节阀分别控制高压缸及中

压缸的蒸汽流量,从而控制机组的转速。高中压联合启动的要点在于高压缸及中低压缸的流量分配。启动过程如下: 2.1 盘车(启动前的要求) 2.1.1主蒸汽和再热蒸汽要有56℃以上的过热度。 2.1.2 高压内缸下半第一级金属温度和中压缸第一级持环下半金属温度,大于204 ℃时,汽轮机采用热态启动模式,小于204℃时,汽轮机采用冷态启动模式,启动参数见图“主汽门前启动蒸汽参数”,及“热态起启动的建议”中规定。 冷再热蒸汽压力最高不得超过0.828MPa(a)。 高中压转子金属温度大于204℃,则汽机的启动采用热态启动方式,主蒸汽汽温和热再热汽温至少有56℃的过热度,并且分别比高压缸蒸汽室金属温度、中压缸进口持环金属温度高56℃以上,主蒸汽压力为对应主蒸汽进口温度下的压力。第一级蒸汽温度与高压转子金属温度之差应控制在 56℃之内,热再热汽温与中压缸第一级持环金属温差也应控制在这同样的水平范围。在从主汽阀控制切换到调节阀控制之前,主汽阀进汽温度应大于“TV/GV切换前最小主汽温”曲线的限值(参见“主汽门前启动蒸汽参数”曲线)。 2.1.3 汽轮机的凝汽器压力,应低于汽机制造厂推荐的与再热汽温有关的低压排汽压力限制值,在线运行的允许背压不高于0.0247MPa(a)。 2.1.4 DEH在自动方式。 2.2 启动冲转前(汽机已挂闸) 各汽阀状态: 主汽阀TV 关 高调阀GV 开 再热主汽阀RSV 开 再热调阀IV 关 进汽回路通风阀VVV开(600r/min至3050r/min关) 高排通风阀HEV 开(发电机并网,延迟一分钟关) 高排逆止阀NRV 关(OPC油压建立,靠高排汽流顶开) 高中压疏水阀开(分别在负荷大于10%、20%关高、中压疏水阀) 低排喷水阀关(2600r/min至15%负荷之间,开) 高旁HBP 控制主汽压力在设定值,并控制热再热温度在设定值

超(超)临界锅炉的特点

超(超)临界锅炉的特点 一、引言 随着我国火力发电事业的快速发展和节能、环保要求的日趋严格,提高燃煤机组的容量与蒸汽参数,进一步降低煤耗是大势所趋。在这个基础上,节约一次能源,加强环境保护,减少有害气体的排放,已越来越受到国内外的高度重视。超超临界机组因其煤耗低,节约能源,我国已经把大幅度提高发电效率、加速发展洁净煤技术的超超临界机组作为我国可持续发展、节约能源、保护环境的重要措施。尽管在同等蒸汽参数情况下,联合循环的效率比蒸汽循环的效率高10%左右,但是,由于PF-BC和IGCC尚处于试验或示范阶段,在技术上还存在许多不完善之处,而超临界技术已十分成熟,超超临界机组也已批量投运,且积累了良好的运行经验,国外已有一套完整而成熟的设计、制造技术。因此,技术成熟的大容量超临界和超超临界机组将是我国清洁煤发电技术的主要发展方向,也是解决电力短缺、能源利用率低和环境污染严重等问题的最现实和最有效的途径。 超超临界压力锅炉的关键技术是多方面的,在材料的选择、水冷壁系统及其水动力安全性、受热面布置、再热系统汽温的调控等多方面均存在设计和制造上的高难技术。 二、超(超)临界锅炉的特点 超临界机组区别与普通机组主要有以下特点: 1、蒸汽参数的选择 机组的蒸汽参数是决定机组热经济性的重要因素。一般压力为16.6~31.0MPa、温度在535~600℃的范围内,压力每提高1MPa,机组的热效率上升0.18%~0.29%:新蒸汽温度或再热蒸汽温度每提高10℃,机组的热效率就提高0.25%~0.3%;因此提高蒸汽参数是提高机组热效率的重要途径。目前超超临界与超临界的划分界限尚无国际统一的标准,下表列举了一些发达国家的典型机组的参数[1]。 现在常规的超临界机组采用的蒸汽参数为24.1MPa、538℃/566℃。一般认为蒸汽压力大于25MPa,蒸汽温度高于580℃称为超超临界。研究分析[2]指出对600/600℃这一温度等级,当主汽压力自25MPa升高到28MPa,锅炉岛和汽机岛的钢耗量将分别增加3.5%和2%。此外主汽压力28MPa时,汽机低压缸末级叶片排汽湿度将达到10.7%,已接近采用一次再热的极限值。 有文章表明[3]我国今后重点发展的超临界机组的参数将为汽机进口参数24.2MPa/566℃/566℃,锅炉的出口参数则为25.4MPa/571℃/569℃;超超临界机组的参数为汽机进口参数26.25MPa/600℃600℃,锅炉出口的参数则为27.56MPa/605℃/603℃;机组容量将主要为600MW和1000MW两种。

锅炉本体说明书

华能长兴电厂2X660MW超超临界燃煤机组锅炉HG-1968/29.3-YM5锅炉 超超临界直流锅炉本体说明书 编号:F0310BT001B161 编写: 校对: 审核: 审定: 锅炉厂有限责任公司 二○一四年三月

目录 1.锅炉技术规 (1) 2.设计条件 (2) 2.1煤种 (2) 2.2点火助燃用油 (3) 2.3自然条件 (3) 2.4锅炉给水及蒸汽品质要求 (5) 2.5锅炉运行条件 (6) 3.锅炉特点 (6) 3.1技术特点 (8) 3.2结构特点 (9) 4.锅炉整体布置 (9) 4.1 炉膛及水冷壁 (10) 4.2 启动系统 (13) 4.3过热器系统 (17) 4.4 再热器 (18) 4.5 省煤器 (18) 4.6 蒸汽冷却间隔管和蒸汽冷却夹管 (19) 4.7 杂项管道 (19) 4.8 燃烧设备 (20) 4.9 空气预热器 (21) 4.10 吹灰系统和烟温探针 (21) 4.11 安全阀 (22) 4.12 热膨胀系统 (23) 4.13 炉顶密封和包覆框架 (24) 4.14 锅炉钢结构(冷结构) (25) 4.15 刚性梁 (28) 5.主蒸汽和再热蒸汽温度控制 (30) 5.1主蒸汽温度控制 (30) 5.2再热蒸汽温度控制 (32) 6.锅炉运行、维护、检修注意事项 (32)

6.1安装注意事项 (32) 6.2运行注意事项 (35) 6.3循环泵运行注意事项 (36) 附图01-01:锅炉总体布置图(纵剖视) (37) 附图01-02:锅炉总体布置图(前视图) (38) 附图01-03:锅炉总图布置图(顶视图) (39) 附图01-04:锅炉总图布置图(水平图) (40) 附图01-05:水冷壁流程图 (41) 附图01-06:过热器和分离器流程图 (42) 附图01-07:再热器流程图 (43) 附图01-08:启动系统流程图 (44) 附图01-09:热膨胀系统图一 (45) 附图01-10:热膨胀系统图二 (46) 附图01-11:调温挡板 (47) 附图01-12:流体冷却夹管 (48) 附图01-13:蒸汽冷却间隔管 (49) 附图01-14:立面框架的典型结构图(1) (50) 附图01-15:立面框架的典型结构图(2) (51) 附图10-16:柱接头典型结构图 (52) 附图10-17:柱、梁和垂直支撑及水平支撑的连接节点详图 (53) 附图01-18:EL13700平面图 (54) 附图01-19:EL86800平面图(锅炉受压部件支撑平面) (55) 附图01-20:导向装置 (56) 附图01-21:刚性梁导向装置 (57) 附图01-22:顶板布置图 (58) 附图01-23:极热态启动曲线 (59) 附图01-24:热态启动曲线 (60) 附图01-25:温态启动曲线 (61) 附图01-26:冷态启动曲线 (62)

浅谈超临界直流锅炉“干—湿态”转换方法

浅谈超临界直流锅炉“干—湿态”转换方法 【摘要】超临界锅炉干湿态转换过程中,容易出现金属温度波动过大,影响锅炉安全运行,因此要在转换过程中控制燃料和给水量,避免出现大的波动。 【关键词】干湿态;负荷;燃料量;给水量;给水泵 0 概述 超临界直流锅炉,在负荷中心(LMCC)上以6MW/min的升负荷率,升负荷至50%额定负荷。 在此期间锅炉由湿态转化为干态,在湿态与干态转换区域运行时,控制燃料和给水量,保持汽水分离器水位稳定。严格按升压曲线控制汽压稳定上升,防止受热面金属温度波动。 1 锅炉干湿态转换时间 由于直流炉没有明显的汽水分界面,所以当燃水比严重失调时干湿态就会转换,而与机组的负荷和蒸汽参数没有严格的关系。但是为了保证螺旋水冷壁的安全和水动力特性的稳定,一般设计上要求:不带强制循环直流炉在20%MCR左右,带强制循环直流炉在30%MCR左右进行干湿态转换,但是在实际运行中为了充分保证螺旋水冷壁的安全,规定“不带强制循环直流炉在30%MCR左右,带强制循环直流炉在40%MCR左右”进行干湿态转换。 2 转换的方法 2.1 湿态向干态转换当机组负荷到达240MW左右时,此时的燃料量应该是两套制粉系统和10支油枪左右,汽水分离器出口温度已经达到对应压力下的饱和温度,储水箱水位多次呈现下降趋势,此时应该考虑锅炉该转直流运行。暖第三台磨,增投对应磨煤机的两支油枪,保持给水流量不变,投第三台磨,开汽轮机调门,加负荷至300MW以上,观察汽水分离器出口温度已经有过热度,视过热度的大小来确定是否加水。维持燃料和给水的稳定,维持燃烧的稳定,停炉水泵,关闭炉水泵出口调门,投溢流管道暖管。转换油枪,暖第四套磨煤机,启磨煤机后,机组负荷增至350MW~380MW,锅炉逐步退油。 2.2 干态向湿态转换当机组负荷降到300MW左右时,此时的燃料量应该是三套制粉系统和2支油枪左右,汽水分离器出口温度的过热度下降很低甚至没有过热度,分离器偶尔出现水位显示。此时应该考虑锅炉转湿态运行。减少一台磨煤机的出力,增投两支油枪,维持锅炉燃烧稳定,维持机组负荷不大幅度下降,此时增加给水,让分离器和储水箱见水,但不能大幅度的加水,流量大概增加100T/H左右,以防止主蒸汽温度骤降。储水箱水位达到6000mm以上时,启动炉水泵,检查再循环电动门自动开启,等炉水泵电流、储水箱水位稳定后,逐步开启炉水泵出口调门。逐步增投油枪,退磨煤机,降负荷。 3 注意事项 3.1 机组正常运行时,无论什么原因(调度原因、煤质差、原煤仓堵煤、给煤机卡、磨煤机检修等等),都必须保证锅炉的热负荷(燃料量)在350MW以上,否则只要燃料量和给水稍微一扰动就会造成锅炉转湿态,主蒸汽温度会大幅度下降。 3.2 湿态向干态转换时,增加燃料要迅速,并且燃料量要大些,防止锅炉转换成干态后又返回成湿态,造成炉水泵频繁地启动。 3.3 相应地干态向湿态转换时,要适当的增投油枪,维持锅炉燃烧的稳定,

锅炉说明书F0310BT001Q081

国电大连开发区热电联产新建工程2×350MW超临界机组 HG-1125/25.4-HM2锅炉 锅炉说明书 第一卷锅炉本体和构架 编号:F0310BT001Q081 编写: 校对: 审核: 审定: 哈尔滨锅炉厂有限责任公司

目录 1. 锅炉容量及主要参数 (1) 2. 设计依据 (2) 2.1 煤质及灰成分分析 (2) 2.2 自然条件 (3) 3 锅炉运行条件 (3) 4 锅炉设计规范和标准 (4) 5 锅炉性能计算数据表 (5) 6 锅炉的特点 (5) 7 锅炉整体布置 (9) 8 汽水系统 (10) 9 热结构 (16) 10 炉顶密封和包覆框架 (20) 11 烟风系统 (23) 12 钢结构 (23) 13 吹灰系统和烟温探针 (26) 14 锅炉疏水和放气(汽) (27) 15 水动力特性 (27) 附图 (29)

国电大连开发区热电厂2×350MW——HG-1125/25.4-HM2锅炉是哈尔滨锅炉厂有限责任公司自主开发制造的超临界褐煤锅炉。为一次中间再热、超临界压力变压运行,采用不带再循环泵的大气扩容式启动系统的直流锅炉,锅炉采用单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型(见附图01-01~04)、半露天布置。采用中速磨直吹式制粉系统,每炉配5台MPS200HP-Ⅱ磨煤机,4运1备;煤粉细度R =35%。锅炉采 90 用新型切圆燃烧方式,主燃烧器布置在水冷壁的四面墙上,每层4只喷口对应一台磨煤机。SOFA燃烧器布置在主燃烧器区上方水冷壁的四角,以实现分级燃烧,降低NO 排放。 X 锅炉以最大连续出力工况(BMCR)为设计参数。在设计条件下任何4台磨煤机运行时,锅炉能长期带BMCR负荷运行。 本工程锅炉按预留脱硝(SCR)装置设计,本说明书仅适用于锅炉本体。 1.锅炉容量及主要参数

什么是超临界变压直流锅炉

超临界压力锅炉(supereritiealpressureboil-er)主蒸汽压力超过临界压力22.12Mpa的锅炉称为超临界压力锅炉。通常大容量超临界压力电站锅炉的主蒸汽压力定在24.5MPa左右,也有比之更高的。当主蒸汽压力达到27MPa以上时(见蒸汽参数),又称为超超临界压力锅炉(ultrasupereritiealPressureboiler)。发展超临界或超超临界压力机组都是为了更有效地提高火力发电厂的经济性,因此对超临界压力锅炉还伴随着采用更高的汽温和更大的锅炉容t。妞临界压力锅炉技术特性由于水和蒸汽的压力超过临界压力后不可能有汽水双相混合物共存,因此超临界压力锅炉只能采用没有锅筒的直流锅炉。 超临界压力也体现了当代电站锅炉最先进的技术。与亚临界锅炉相比,由于蒸汽参数更高,因此在锅炉受压元件的设计时需要采用更高等级的材质,并需要更完善的强度设计和寿命分析;由于它是直流锅炉,因此其水冷壁系统的设计与锅筒式锅炉有很大区别,并且还需要设t一套起动系统;由于超临界压力锅炉往往采用变压运行,因此在锅炉性能设计时还要兼顾超临界和亚临界各种不同运行工况时的特点,保证锅炉安全经济运行。此外,超临界压力锅炉在给水品质、自控以及防止高温部件高温腐蚀等方面,都有着更高的要求。超临界压力锅炉水冷盛与亚临界压力锅炉相比,超临界压力锅炉最大特点体现在水冷壁系统的设计方面.当代超临界压力锅炉水冷壁设计必需体现超临界、直流锅炉与变压运行的三大要素.水冷壁管圈型式、质t流速、热偏差、流量分配等都是超临界压力锅炉水冷壁设计的关键因素。水冷壁管圈型式超临界压力锅炉目前常用的管圈型式分为螺旋管圈和垂直管圈两大类型。螺旋管圈水冷壁管与水平线成一定倾角,从锅炉底部沿炉膛四周螺旋式盘绕上升,直至炉膛上部折焰角与炉膛出口处为止,通常盘绕1~2圈,螺旋倾角在100~2护之间。垂直管圈与通常的锅筒式锅炉相似,从冷灰斗至炉顶水冷壁管均作垂直布置,并且为满足变压运行需要,往往采用小管径一次上升式管圈。这两种型式在当代大容t超临界压力锅炉上都得到了广泛采用,二者在水冷壁结构设计、制造和安装等方面各有优缺点,但只要设计合理,都可以满足锅炉运行性能的要求。质t流速超临界压力锅炉水冷壁管内质量流速的合理选取十分关键,是关系到锅炉安全经济运行的重要因素。对于螺旋管圈,可以通过合理选择管径、根数和姗旋倾角等来确定合理的质量流速。对于垂直管圈特别是一次上升式垂直管圈,一般只能采用较小管径(例如尹28或尹32)来满足对质量流速的要求,而且还需要采用内螺纹管解决水冷壁高热负荷区传热恶化的问题。热偏差超临界压力锅炉在高负荷超临界状态运行时,介质作单相强制流动,对炉膛内的热偏差比较敏感,在水冷壁并联管之间,介质温度或管壁温度会产生较大差值,因此在水冷壁设计时要作热偏差判断和计算。在水冷壁上部,往往还设置中间混合联箱以减少工质热偏差,防止水冷壁超温或产生过大温差应力.流t分配现代大容量超临界压力锅炉,水冷壁由成百上千根并联管子组成,介质在这些管子中作强制一次性流动,为了保证水冷壁的安全运行,应特别注意并联各管间的流量分配,无论在超临界压力或亚临界压力工作状态,每个水冷壁管中都需要保持足够的冷却流量,使水冷壁安全运行。超临界压力锅炉起动系统因为超临界压力锅炉是直流锅炉,因此必需配备一套起动系统(见直流锅炉起动系统),供锅炉在滑参数起动时分离由水冷壁产生的汽水混合物,将饱和燕汽通向过

600MW超临界锅炉旋流燃烧器说明书

600MW超临界锅炉旋流燃烧器说明书三井巴布科克 低NO轴流式燃烧器 X (包括过燃风喷嘴) 06325/B800/OC/3000/X./0001B TSB/O34/003 2004年1月B版 三井巴布科克技术服务处 目录 序言 健康和安全 1 煤和燃烧过程 1.1 排放 1.2 NO的形式 X 1.3 低NO技术 X 2 三井巴布科克低NO轴流式燃烧器 X 2.1 LNASB的布置和转向 2.2 LNASB的装配 2.3 中心风管组件 2.4 煤粉燃料和一次风 2.5 一次风管 2.6 燃烧器面板 2.7 二次风

2.7.1 二次风室和挡板 2.7.2 二次风旋流器 2.8 三次风 2.8.1 三次风锥体、风室和挡板组件 2.9 点火燃烧器组件和点火器 2.10 火焰监视器 2.11 过燃风喷口 3 低NO轴流燃烧器的运行 X 3.1 LNASB结渣的防止 3.1.1 除渣工具 3.1.2 除渣步骤 4 LNASB的维护 4.1 预防性维护 i 4.2 LNASB定期检查项目清单 4.2.1 从燃烧器平台进行的外部检查 4.2.2 从炉膛进行的检查 4.2.3 从风箱内进行的检查 4.2.4 从锅炉上拆下的燃烧器进行的附加检查 5 检修维护 5.1 安全 5.2 拆卸LNASB前的准备 5.3 燃烧器的拆卸 5.3.1 拆下点火器和雾化器组件 5.3.2 拆下中心风管

5.3.3 拆下一次风管桥 5.3.4 拆下燃烧器面板 5.3.5 拆下二次风室组件 5.3.6 拆下三次风锥体、风室、挡板和二次风喷口组件5.3.7 拆卸一次风管组件 5.3.8 拆卸一次风管桥 5.3.9 拆卸蜗壳组件 5.3.10 拆卸二次风室组件 5.3.11 拆卸三次风套筒挡板 5.4 燃烧器大修 5.5 重装燃烧器 5.5.1 重装三次风套筒挡板 5.5.2 重装二次风室组件 5.5.3 重装蜗壳组件 5.5.4 重装一次风管 5.5.5 重装中心风管组件 5.5.6 三次风锥体、风室、挡板和二次风喷口组件复位5.5.7 二次风室组件复位 ii 5.5.8 燃烧器面板复位 5.5.9 一次风管桥复位 5.5.10 中心风管复位 5.5.11 点火器和油枪组件复位 5.6 燃烧器投运准备 5.7 个别齿片更换步骤 6 故障分析

超超临界机组介绍

超超临界锅炉介绍 国家政策情况 节能调度 一、基本原则和适用范围 (一)节能发电调度是指在保障电力可靠供应的前提下,按照节能、经济的原则,优先调度可再生发电资源,按机组能耗和污染物排放水平由低到高排序,依次调用化石类发电资源,最大限度地减少能源、资源消耗和污染物排放。 (二)基本原则。以确保电力系统安全稳定运行和连续供电为前提,以节能、环保为目标,通过对各类发电机组按能耗和污染物排放水平排序,以分省排序、区域内优化、区域间协调的方式,实施优化调度,并与电力市场建设工作相结合,充分发挥电力市场的作用,努力做到单位电能生产中能耗和污染物排放最少。 (三)适用范围。节能发电调度适用于所有并网运行的发电机组,上网电价暂按国家现行管理办法执行。对符合国家有关规定的外商直接投资企业的发电机组,可继续执行现有购电合同,合同期满后,执行本办法。 二、机组发电序位表的编制 (四)机组发电排序的序位表(以下简称排序表)是节能发电调度的主要依据。各省(区、市)的排序表由省级人民政府责成其发展改革委(经贸委)组织编制,并根据机组投产和实际运行情况及时调整。排序表的编制应公开、公平、公正,并对电力企业和社会公开,对存在重大分歧的可进行听证。 (五)各类发电机组按以下顺序确定序位: 1.无调节能力的风能、太阳能、海洋能、水能等可再生能源发电机组; 2.有调节能力的水能、生物质能、地热能等可再生能源发电机组和满足环保要求的垃圾发电机组; 3.核能发电机组; 4.按“以热定电”方式运行的燃煤热电联产机组,余热、余气、余压、煤矸石、洗中煤、煤层气等资源综合利用发电机组; 5.天然气、煤气化发电机组; 6.其他燃煤发电机组,包括未带热负荷的热电联产机组; 7.燃油发电机组。 (六)同类型火力发电机组按照能耗水平由低到高排序,节能优先;能耗水平相同时,按照污染物排放水平由低到高排序。机组运行能耗水平近期暂依照设备制造厂商提供

1000MW超超临界直流炉汽温调整及注意事项

1000MW超超临界直流炉汽温调整及注意事项 发表时间:2018-02-09T14:29:17.400Z 来源:《防护工程》2017年第29期作者:李平 [导读] 1000MW超超临界直流炉的汽温控制在火力发电厂的发展中起着很关键的作用,它是保障机组安全稳定运行的一个重要方面。 神华国华广投(柳州)发电有限责任公司广西柳州 545600 摘要:1000MW超超临界直流炉的汽温控制在火力发电厂的发展中起着很关键的作用,它是保障机组安全稳定运行的一个重要方面,决定着锅炉能否提供合格的蒸汽,本文将从主汽温和再热汽温的影响因数,深入研究主汽温和再热汽温的变化特性,最终分析得出主汽温和再热汽温的控制方法,为运行人员的汽温调整操作提供指导。 关键词:超超临界直流炉;1000MW;煤水比;主汽温;再热汽温;喷水减温 0.概述 直流炉具有蓄热小、汽温汽压受负荷影响大等特点,正常运行中能否保证主、再热汽温稳定将直接影响到锅炉效率和煤耗,甚至影响设备安全。本文以上海锅炉厂生产的SG3091/27.46-M541 1000MW超超临界锅炉为例,阐述了在运行过程中积累的主、再热汽温的调整经验。 该锅炉为超超临界参数变压运行螺旋管圈直流炉,锅炉采用一次再热、单炉膛单切圆燃烧、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构塔式布置;由上海锅炉厂有限公司引进Alstom-Power公司Boiler Gmbh的技术生产。炉膛由膜式水冷壁组成,水冷壁采用螺旋管加垂直管的布置方式;炉膛上部依次分别布置有一级过热器、三级过热器、二级再热器、二级过热器、一级再热器、省煤器。过热器采用三级布置,在每两级过热器之间设置喷水减温,主蒸汽温度主要靠煤水比和减温水控制。再热器两级布置,再热蒸汽温度主要采用燃烧器摆角调节,在再热器入口和两级再热器布置危急减温水。 1.汽温调节的意义和目的 在运行过程中,蒸汽温度将随锅炉负荷、燃料性质、给水温度、过量空气系数、受热面清洁程度的变化而波动,应设法予以调节。汽温高使管壁温度高,金属材料许用应力下降,影响其安全。长期超温运行,将缩短锅炉寿命;汽温降低,机组循效率下降,汽轮机排汽湿度增大,汽温下降10℃,煤耗增大0.2%;对于高压机组,汽温下降10℃,汽轮机排汽湿度约增加0.7%;再热蒸汽温度不稳定,还会引起汽缸与转子的胀差变化,甚至引起振动。综上所述,汽温偏离额定值,对机组运行的经济性、安全性均有不利影响,必须采取可靠的调节手段,维持汽温与额定汽温的差值不大于+5℃和-10℃。 2.影响汽温的因素 煤水比。若给水不变而增大燃料量,由于受热面热负荷q成比例增加,热水段长度和蒸发段长度必然缩短,而过热段长度相应延长,主蒸汽温度就会升高;若燃料量不变而增大给水流量,由于q并未改变,所以热水段长度和蒸发段长度必然延伸,而过热段长度随之缩短,主蒸汽温度就会降低。所以,直流炉以调节煤水比作为基本的调温手段。 给水温度。若给水温度降低,在同样给水量和煤水比的情况下,直流锅炉的加热段将延长,过热段缩短,主蒸汽温度会随之降低;再热器出口汽温则由于汽轮机高压缸排汽温度的下降而降低。因此,当给水温度降低时,必须改变原来设定的煤水比,即适当增大燃料量,才能维持额定汽温。 受热面沾污。炉膛结焦使锅炉传热量减少,排烟温度升高,锅炉效率降低。对工质而言,则1kg工质的总吸热量减少。而工质的加热热和蒸发热之和一定,所以,过热吸热减少,故主蒸汽温度降低。但再热器吸热因炉膛出口烟温的升高而增加,对于再热蒸汽温度,进口再热蒸汽温度的降低和再热器吸热量的增大影响相反,所以变化不大。对流式过热器和再热器的积灰使传热量减小,使主蒸汽温度和再热蒸汽温度降低。在调节煤水比时,若为炉膛结焦,可直接增大煤水比;但过热器结焦,则增大煤水比时应注意监视水冷壁出口温度,在其不超温的前提下来调整煤水比。 过量空气系数。当增大过量空气系数时,炉膛出口烟温基本不变。但炉内平均温度下降,炉膛水冷壁的吸热量减少,致使过热器进口蒸汽温度降低,虽然对流式过热器的吸热量有一定的增加,但前者的影响更强些。在煤水比不变的情况下,过热器出口温度将降低。若要保持主蒸汽温度不变,也需要重新调整煤水比。随着过量空气系数的增大,辐射式再热器吸热量减少不多,而对流式再热器的吸热器增加;对于显示对流式汽温特性的再热器,出口再热蒸汽温度将升高。 火焰中心高度。当火焰中心升高时,炉膛出口烟温显著上升,再热器无论显示何种汽温特性,其出口汽温均将升高。此时,水冷壁受热面的下部利用不充分,致使1kg工质在锅炉内的总吸热量减少,由于再热蒸汽的吸热是增加的,所以过热蒸汽吸热减少,主蒸汽温度降低。 综上,直流锅炉的给水温度、过量空气系数、火焰中心位置、受热面沾污程度对主蒸汽温度、再热蒸汽温度的影响与汽包锅炉有很大的不同。有些影响是完全相反的。对于直流锅炉,上述后四种因素的影响相对较小,且变动幅度有限,它们都可以通过调整煤水比来消除。 3.主蒸汽温度的调节 主蒸汽温度的粗调。对于直流锅炉,控制主蒸汽温度的关键在于控制锅炉的煤水比,而煤水比合适与否则需要通过中间点温度来判断。在主蒸汽温度调节中,中间点温度实际是与锅炉负荷有关,中间点温度与锅炉负荷存在一定的函数关系,锅炉的煤水比B/G按中间点温度来调整,中间点至过热器出口区段的主蒸汽温度变化主要依靠喷水减温调节。对于直流锅炉,其喷水减温只是一个暂时措施,要保持稳定汽温的关键是要保持固定的煤水比。 主蒸汽温度的细调。运行中锅炉负荷的变化,给水温度、燃料品质、炉膛过量空气系数以及受热面结渣等因素的变化,对主蒸汽温度变化均有影响,因此在运行中要保证煤水比的精确值也是不容易的。特别是燃煤锅炉,控制燃料量是比较粗糙的,这就迫使除了采用煤水比作为粗调的调节手段外,还必须采用在蒸汽管道设置喷水减温器作为细调的调节手段。减温喷水实质上是调整锅炉给水在水冷壁和过热器之间的分配比例,即喷水减温仅仅改变动态中的主蒸汽温度,用于主蒸汽温度的细调。