锅炉烟风阻力计算

风管阻力计算

通风管道阻力计算 对于空调通风专业来说,我们最终的目的是让整个系统达到或接近设计及业主的要求。对于整套空调系统而言主要应该把握几个关键的参数:风量、温度、湿度、洁净度等。可见无论空调是否对新风做处理,我们送到房间的风量是一定要达到要求。否则别的就更不用考虑了。管道内风量主要是由风管内阻力影响的。 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。下边为标准工况且没有扰动的情况下的计算,如实际不是标准工况且有扰动需要进行修正。 一:摩擦阻力(沿程阻力)计算 摩擦阻力(沿程阻力)计算一:(公式推导法) 根据流体力学原理,无论矩形还是圆形风管空气在横断面形状不变的管道内流动时的摩擦阻力(沿程阻力) 按下式计算:ΔPm=λν2ρL/2D 以上各式中: ΔPm———摩擦阻力(沿程阻力),Pa。 λ————摩擦阻力系数【λ根据流体不同情况而改变不具有规律性,不可用纯公式计算,只能靠实验得到许多不同状态的半经验公式: 其中最常用的公式为:,《K-管壁的当量绝对粗糙度,mm (见表1-1);D-风管当量直径,mm(见一下介绍) ;Re雷诺数判断流体流动状态的准则数,(见表1-1);其实λ一般由莫台图所得,见图】 莫台曲线图

表1-1 一般通风管道中K、Re、λ的经验取值 ν————风管内空气的平均流速,m/s; 【其中ν=Q/F;Q为管内风量m3/S,F为管道断面积M2 ;其中矩形风管F=a×b;圆形风管F=πD2 /4,一般设计也直接选风速见表1-2】表1-2 一般通风系统中常用空气流速(m/s) ρ————空气的密度,Kg/m3;【在压力B0=101.3kPa、温度t0=20℃、一般情况下取ρ=1.205Kg/m3; 见表1-3】 L ———风管长度,m 【横断面形状不变的管道长度】 D———风管的当量直径,m; 【矩形风管流速当量直径:;流量当量直 径:;圆形风管D为风管直径】 摩擦阻力(沿程阻力)计算二:(比摩阻法)

锅炉烟气处理系统

锅炉烟气处理系统 锅炉烟气处理系统包括尾部高效布袋除尘系统、湿法脱硫系统、湿法静电除尘系统、脱硝系统等组成。 一、尾部高效布袋除尘系统 尾部除尘系统主要采用布袋除尘系统和湿法静电除尘系统。 1.YDMC袋式收尘器技术说明 YDMC型袋式收尘器是吸收了国内外众多袋式除尘器的先进技术,开发的一种高效、节能、运行稳定靠的收尘设备。 本除尘器采用下进风或上进风工作运行,采用脉冲反吹清灰方式,电气控制采用PLC 可编程控制器定时或定压控制,温度检测显示等。 2.构造 YDMC型袋式收尘器由上、中、下箱体,排灰系统及喷吹系统五部分组成,上箱体包括可掀起的盖板和风口,中箱体内有多孔板,滤袋框架,滤袋,下箱体由灰斗、进风口及检查门组成,喷吹系统包括脉冲控制仪、脉冲阀、喷吹管和气包。 3.产品特点 本除尘器采用外滤下进风运行,采用脉冲反吹清灰。本体结构采用框架式钢结构。 4.产品原理、工艺流程 正常工作时,在通风机的作用下,含尘气体吸入进气总管,通过各进气支管均匀地分配到各进气室,然后涌入滤袋,大量粉尘被截留在滤袋上,而气流则透过滤袋达到净化。净化后的气流通过袋室沿排烟道通入烟囱而排入大气。 除尘器随着滤袋织物表面附着粉尘的增厚,收尘器的阻力不断上升,这就需要定期进行清灰,使阻力下降到所规定的下限以下,收尘器才能正常运行。整个清灰过程主要通过高压储气包、电磁阀、喷吹管及清灰控制机构的动作来完成的。首先控制系统自动顺序打电磁阀,高压空气通过喷吹管反吹,使粘附在滤袋上的粉尘受冲抖而脱落下来进入灰斗。然后电磁阀关闭,对该系统清灰操作结束,滤袋恢复过滤状态。控制系统再打开其它电磁阀,对别的滤袋实施清灰,所有滤袋经过清灰循环后,从而达到了清灰的目的,除尘器全面恢复过滤状态,灰斗中的灰则由底部气动排灰阀排至输送机。 5.主要技术性能和选用说明 1)过滤风速的选定:

烟风阻力计算(本)

烟风阻力计算(本)

————————————————————————————————作者:————————————————————————————————日期:

DZL1-1.0-AIII 卧式快装水火管链条炉排蒸汽锅炉 烟风阻力计算书 (计算依据:《工业锅炉设计计算标准方法》之《工业锅炉烟风阻力计算方法》) 编号: 计算: 校对: 审核: 乐山乐通锅炉有限公司

序号名称符号单位计算公式或数据来源结果Ⅰ、锅炉规范 1 额定蒸发量 D t/h 设计给定 2 蒸汽压力P Mpa 设计给定 3 饱和蒸汽温度t ℃设计给定 4 冷空气温度t1k℃设计给定 5 排烟温度T py℃设计给定 6 计算燃料消耗量Bj Kg/h 热力计算 7 理论烟气量V°Nm3/kg 热力计算 Ⅱ、烟道阻力计算 一、炉膛出口处负压P fur Pa 按2.10.6条 二、燃烬室入口和对流烟道进口的阻力计算 1 燃烬室入口温度T ent℃热力计算 2 燃烬室入口烟速W ent m/s 热力计算 3 动压头P dyrj Pa 查图1-2 4 入口阻力系数ζ/ 表1-2(1) 5 燃烬室入口阻力△P rj Pa ζP dy=0.5×18.2 6 尾侧孔口截面积 F m2设计机构 7 燃烬室平均温度T av℃热力计算 8 尾侧孔口烟速W ck m/s 热力计算 9 动压头P dy Pa 查图1-2 10 经尾侧孔口出口阻力系数ζex/ 表1-2(11) 11 经尾侧孔口入口阻力系数ζent/ 表1-2(6) 12 90°阻力转弯系数ζben/ 按1.4.4条 13 对流烟道进口阻力△pent Pa P dy(ζe x+ζent+ζben)= 三、第一对流管束阻力计算 1 烟气平均温度θ℃热力计算 2 烟气平均流速W m/s 热力计算 3 冲刷管子排数Z 排设计机构 4 烟管直径 d mm 设计机构 5 管束间横向节距S1mm 设计机构 6 管束间纵向节距S2mm 设计机构 7 管束间横向相对节距σ1/ S1/ d=85/57 8 管束间纵向相对节距σ2/ S2/ d=85/57 9 比值ψ/ (S1-d)/(S2-d) 10 烟气摩擦阻力系数ζf/ 图1-15

锅炉烟风系统设计风烟系统毕业设计

专题设计部分——烟风系统设计 1 原始数据 1.1、热力系统计算汇总表(由锅炉厂家提供) 1、燃煤(设计煤种) 低位发热量:错误!未找到引用源。 2、可磨系数: 灰熔点温度: 变形温度t >1250℃ 1 >1350℃ 软化温度t 2 熔化温度t >1450℃ 3 1.2 烟风阻力计算汇总(锅炉厂家提供) 1、锅炉本体烟气阻力:2516 Pa,不计尾部竖井自生通风阻力。 2、锅炉预热器二次风阻力:845 Pa,不计热风道和燃烧器阻力。 3、燃烧器二次风阻力:1100 Pa,燃烧器计算书。 4、锅炉预热器一次风阻力:476 Pa,不计热风道和燃烧器阻力 5、燃烧器一次风阻力:1400 Pa,燃烧器计算书。 1.3 热力特性汇总表

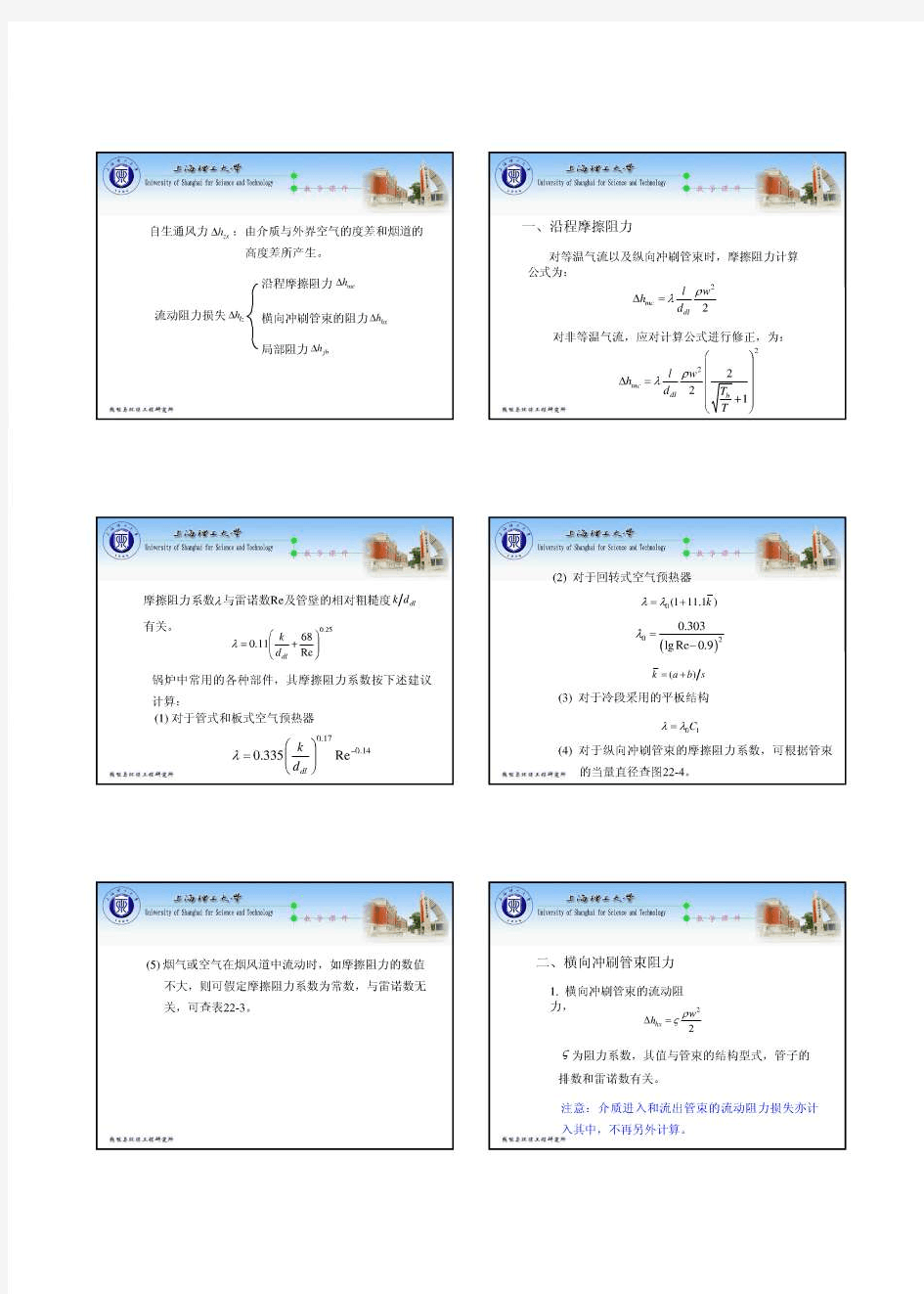

2 烟风系统热力计算 2.1 烟风系统设计方案拟定 在锅炉燃烧过程中,必须连续不断的把燃烧所需要的空气送入炉内同时把燃烧产物排除出去,这样连续送风和排除燃烧产物的过程称为锅炉的通风过程。本次拟采用平衡通风,即在锅炉的烟风道中采用送风机、引风机、一次风机装置,利用送风机来克服锅炉风道系统阻力,利用引风机来克服烟道系统的阻力,利用一次风机主要克服制粉系统阻力,并使炉膛出口处保持一定的负压。其优点是锅炉的全部烟道都在负压下工作,锅炉房的安全及卫生条件较好,与负压通风相比,其烟道负压较小,漏风量较少。各部分正负压示意图为 因为平衡通风方式装有送风机、引风机和一次风机,也可以称此种通风为强制通风。为减少附近地区的大气污染程度,在强制通风时必须建造一定高度的烟囱,以便把烟气中的灰粒和有害气体排到高空之中。 由此可知,烟风系统由冷风道、热风道、送引风机、一次风机、蒸汽锅炉尾

锅炉烟风系统设备概述及参数

锅炉烟风系统设备概述及参数 1.1 锅炉烟风系统概述 烟风系统主要包括送风机、引风机、一次风机、烟道和一、二次风道及其挡板、暖风器等。本炉冷风系统采用两台豪顿华工程有限公司生产的ANN-2660/1400N型单级动叶可调轴流式送风机、两台豪顿华工程有限公司生产的ANT-1938/1250N型双级动叶可调轴流式一次风机各为并联运行。为提高空气预热器一、二次风入口风温,在一次风与二次风入口分别装有两台SAH-Ⅱ-3DZ2790X4340X450型一次风和SAH-Ⅱ-3DZ5410X8300X450型二次风暖风器。一次风进入三分仓空预器的一次风分隔仓加热后再进入磨煤机,进入空预器前一部分冷风通过旁路进入磨煤机入口与热一次风混合后作为磨煤机出口温度调节风。二次风进入三分仓空预器的二次风分隔仓,加热后进大风箱作为喷燃器助燃风。排烟系统采用两台豪顿华工程有限公司生产的ANT-3200/1600B型静叶可调轴流风机,为并联运行,烟气从锅炉尾部经过空预器、电除尘后再由引风机经烟囱排出至大气。 1.2 锅炉风机主要性能参数 锅炉风机主要性能参数包括引风机主要性能参数、引风机液压油站主要性能参数、引风机润滑油站主要性能参数、

送风机主要性能参数、送风机液压油站主要性能参数、一次 风机主要性能参数、一次风机润滑油站主要性能参数、一次 风机液压油站主要性能参数、二次风暖风器主要性能参数、 一次风暖风器主要性能参数,具体的各项性能参数以下会具 体说明。 1.3 引风机主要性能参数 引风机主要性能参数详见表37 表1 引风机主要性能参数 序 名称单位型号参数号 1 风机型号ANT-3200/1600B 2 风机调节装置型号动叶可调 3 叶轮直径mm 3200 4 轴的材质45# 5 轮毂材质球墨铸铁 6 叶片材质铸铝合金 7 叶轮级数级 2 8 每级叶片数片22 9 叶片调节范围度0-60 10 比转数12.03

风道系统的阻力平衡自动计算解析

风道系统的阻力平衡自动计算 摘要:风道系统的阻力平衡直接影响着系统风量的实际分配值及技术经济指标。本文介绍的风道系统阻力平衡自动计算,不但可确保了设计的准确性,还可有效提高设计效率。 关键词:风道系统环路阻力平衡自动计算 一、引言 在空调、通风系统中,由于同一系统的风管是相互连接的一个整体,因而必然遵循各支路阻力平衡规律,当风管系统的结构形式、管道尺寸一经确定,在一定的风机作用下,各段的风量是按阻力平衡规律自动分配的。在设计计算时未经阻力平衡计算,会导致系统实际风量分配与设计不符。当然我们也可以通过调节风阀来分配风量,但这样一来就又使非最不利环路的风压多余。所以在设计计算时考虑各环路的阻力平衡具有现实意义。 然而,不少设计人员在进行风道水力计算及阻力平衡过程中仅仅凭经验估算或查图手算,这样费时费力还达不到理想效果。笔者所设计的计算软件以EXCEL为工作平台,用VBA语言为开发工具,从而确保了程序的执行效率。 二、阻力自动平衡计算的基本步骤 风道系统阻力平衡自动计算的执行过程基本延用常规设计的计算步骤,主要如下:

①将各节点间的逻辑关系、管段的相关参数依次输入并保存,然后根据技术要求初步选定各管段的假定风速; ②根据假定风速自动计算管段当量水力直径及阻力损失; ③用节点逆寻法自动查找系统各环路的路径及阻力损失,并确定系统最不利环路; ④对非不利环路进行自动阻力平衡。 ⑤对计算结果进行校核。 以上过程中只有工作量不大①、⑤需人工干预,而其他步骤全部由计算机自动完成。从而不但确保其计算速度及准确性,而且还可根据需要进行适当的手工调整。 三、设计要点 要实现风道系统的阻力平衡自动计算过程,主要体现在以下几个核心要点上。

锅炉烟囱阻力计算

序号名称符号单位计算公式2台1T蒸汽锅炉计 算结果1(立管用 DN350) 2台1T蒸汽锅炉 计算结果2(立 管用DN400) 2台2100Kw汽锅炉 计算结果(立管用 DN600) 锅炉功率700Kw700Kw2100Kw 燃气发热值Q气kJ/Nm3给定36533.0036533.0036533.00 燃气耗量Bj Nm3/h根据锅炉燃烧计算80.0080.00225.50单台锅炉烟气总量Vy实m3/h Vy实=Vy*(Bj)1150.001150.003115.00锅炉烟气总量Vy总m3/h2300.002300.006230.00 烟囱垂直高度H m给定90.0090.0090.00 锅炉的排烟温度t1℃170.00170.00170.00室外温度t℃30.0030.0030.00 锅炉台数n1台 2.00 2.00 2.00 锅炉总吨位D t/h 2.00 2.00 6.00锅炉总吨位求根√D√D 1.41 1.41 2.45修正系数A钢板0.900.900.90主烟囱内烟气的平均温度t2℃t2=t1-H·A/2/√D141.36141.36153.47 支烟囱直径d1m给定0.300.300.50 总烟道直径d2m给定0.400.400.70烟囱直径(立管段)d3m给定0.350.400.60单台锅炉烟气量G1m3/s热力计算0.320.320.87总烟气量G总m3/s0.640.64 1.73 系数a燃气(油)锅炉358.00358.00358.00烟囱截面及长度 支烟囱截面积S1m2(d1/2)2×3.140.070.070.20烟道截面积(水平段)S2m2(d 2 /2)2×3.140.1260.1260.385 烟囱截面积(垂直段)S3m2(d 3 /2)2×3.140.0960.1260.283支烟囱长度L1m 2.00 2.00 2.00总烟道水平段长度L2m给定82.0082.0082.00 锅炉烟囱通风阻力计算

1号锅炉烟风系统调试措施003

TPRI 合同编号:TR-CA-006-2009A 措施编号:TR-MA-#1-B-003-2009 江苏徐矿综合利用发电有限公司 一期2×330MW循环流化床机组工程#1锅炉烟风分系统调试措施 西安热工研究院有限公司 二○○九年五月

受控状态:受控文件受控号003 编写: 审核: 批准:

目录 1.编制目的 2.编制依据 3.调试质量目标 4.系统及主要设备技术规范 5.调试范围 6.调试前应具备的条件 7.调试工作程序 8.调试步骤 9.组织分工 10.安全注意事项 11.附录 附录1. 风机试运参数记录表

1编制目的 1.1为了指导及规范烟风系统及设备的调试工作,保证烟风系统及设备能够安全正常 投入运行,制定本措施。 1.2检查电气、热工保护联锁和信号装置,确认其动作可靠。 1.3检查系统及设备的运行情况,检验系统的性能,发现并消除可能存在的缺陷。2编制依据 2.1《火力发电厂基本建设工程启动及竣工验收规程》(1996年版) 2.2《电力建设施工及验收技术规范》锅炉机组篇(1996年版) 2.3《火电工程调整试运质量检验及评定标准》(1996年版) 2.4《火电工程启动调试工作规定》(1996年版) 2.5设计图纸及设备说明书 2.6《江苏徐矿电厂锅炉运行规程》 3调试质量目标 符合部颁《火电工程调整试运质量检验及评定标准(1996年版)》中有关系统及设备的各项质量标准要求,全部检验项目合格率100%,优良率90%以上,满足机组整套启动要求。 要求风机运行平稳,无异常;风机各轴瓦温度、振动正常;风机冷却水系统正常;电机线圈温度正常。 专业调试人员、专业组长应对调试质量的关键环节进行重点检查、控制,发现问题应及时向上级领导汇报,以便协调解决,保证启动调试工作顺利进行。 4系统及主要设备技术规范 4.1系统简介 江苏徐矿综合利用发电有限公司一期2×330MW循环流化床机组工程1号机组锅炉采用东方锅炉集团公司自主、研发、设计、生产的DG-1065/17.5-Ⅱ19型循环流化床锅炉。锅炉配有两台成都电力机械厂生产的YC35755型双吸双支撑离心式引风机、江苏金通灵风机有限公司生产的两台RJ29-DW2560F型静叶可调双吸双支撑离心式一次风机和两台RJ36-DW2200F型静叶可调双吸双支撑离心式二次风机两台,三台GC230-41-1.67型高压流化风机,和一台RJ36-SW1500F型播煤增压风机;空预器为管式空气预热器。 4.2 主要设备技术规范 4.2.1引风机 风机型号:YC35755 流量:101.88万m3/h

风路系统水力计算()

风路系统水力计算 1 水力计算方法简述 目前,风管常用的的水力计算方法有压损平均法、假定流速法、静压复得法等几种。 1.压损平均法(又称等摩阻法)是以单位长度风管具有相等的摩擦压力损失 m p ?为前提 的,其特点是,将已知总的作用压力按干管长度平均分配给每一管段,再根据每一管段的风量和分配到的作用压力,确定风管的尺寸,并结合各环路间压力损失的平衡进行调整,以保证各环路间的压力损失的差额小于设计规范的规定值。这种方法对于系统所用的风机压头已定,或对分支管路进行压力损失平衡时,使用起来比较方便。 2.假定流速法 是以风管内空气流速作为控制指标,这个空气流速应按照噪声控制、风管本身的强度,并考虑运行费用等因素来进行设定。根据风管的风量和选定的流速,确定风管的断面尺寸,进而计算压力损失,再按各环路的压力损失进行调整,以达到平衡。各并联环路压力损失的相对差额,不宜超过15%。当通过调整管径仍无法达到要求时,应设置调节装置。 3.静压复得法(略,具体详见《实用供热空调设计手册》之11.6.3) 对于低速机械送(排)风系统和空调风系统的水力计算,大多采用假定流速法和压损平均法;对于高速送风系统或变风量空调系统风管的水力计算宜采用静压复得法。工程上为了计算方便,在将管段的沿程(摩擦)阻力损失m P ?和局部阻力损失j P ?这两项进行叠加时, 可归纳为下表的3种方法。 将m P ?与j P ?进行叠加时所采用的计算方法

2 通风、防排烟、空调系统风管内的空气流速 2.1 通风与空调系统风管内的空气流速宜按表2-1采用 风管内的空气流速(低速风管)表2-1 2.2 有消声要求的通风与空调系统,其风管内的空气流速宜按表2-2选用 风管内的空气流速(m/s)表2-2 2.3 机械通风系统的进排风口风速宜按表2-3

燃煤锅炉房烟道风道阻力计算

燃煤锅炉房烟道风道阻力计算 2008-06-19 15:33:43| 分类:热电联盟| 标签:|字号大中小订阅 1.锅炉烟气系统总阻力按下式计算: h=hL+hbt+hsm+hky+hcc+hyd+hys (8.4.5-1) 式中h 烟气系统总阻力(Pa); hL 炉膛出口处的负压(Pa)有鼓风机时,一般取hL=20~40Pa;无鼓风机时,取hL=20~30Pa hbt 锅炉本体受热面阻力(Pa),由锅炉制造厂提供;hsm 省煤器阻力(Pa),由锅炉制造厂提供; hky 空气预热器阻力(Pa),由锅炉制造厂提供; hcc 除尘器阻力(Pa),根据除尘设备厂提供资料确定一般对旋风除尘器其阻力约为600~800Pa,多管除尘器阻力约为800~lO00Pa,水膜降尘器阻力约为800~1200Pa;电除尘器阻力每级约200~300Pa,一般为1~3级;布袋除尘器阻力与积灰厚度和清灰频率有关,一般设计可按500~1200Pa考虑 hyd 烟道阻力(Pa),hyd包括摩擦阻力hm和局部阻力hj;hm和hj按本条第3款计算 hys 烟囱阻力(Pa) 2.燃煤锅炉空气系统的总阻力按下式计算: h=hfd+hky+hLP+hr (8.4.5-2) 式中h 空气系统总阻力(Pa); hfd 风道阻力(Pa),包括摩擦阻力hm和局部阻力hj,见本条第3款; hky 空气预热器阻力(Pa),由锅炉制造厂提供; hLp 炉排阻力(Pa); hr 燃料层阻力(Pa) 炉排与燃料层的阻力取决于炉子型式和燃料层厚度等因素,宜取制造厂给定数据为计算依据对于出力为6t/h以下的锅炉,可参考表8.4.5-1 表8.4.5-1层燃炉炉排下所需空气压力 炉排型式炉排下风压(Pa) 备注 倾斜往复炉炉排200~500 表中较大的阻力用于燃烧细粉末多的烟煤、无烟 煤、贫煤和结焦性较强的煤种 快装锅炉链条炉排350~700 3.烟道和风道的阻力包括摩擦阻力和局部阻力两部分组成,按下式进行计算: Δhd=Δhm+Δhj=9.8×(λL +ε)× ω2 ×ρ0× 273 (8.4.5-3) d 2 273+t =4.9×(λL +ε)×ω2×ρ0× 273 d 273+t 式中Δhd—烟道或风道阻力(Pa);

通风管道阻力的计算与公式

风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。 一、摩擦阻力 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算: ΔPm=λν2ρl/8Rs 对于圆形风管,摩擦阻力计算公式可改写为: ΔPm=λν2ρl/2D 圆形风管单位长度的摩擦阻力(比摩阻)为: Rs=λν2ρ/2D 以上各式中 λ————摩擦阻力系数 ν————风管内空气的平均流速,m/s; ρ————空气的密度,Kg/m3; l ————风管长度,m Rs————风管的水力半径,m; Rs=f/P f————管道中充满流体部分的横断面积,m2; P————湿周,在通风、空调系统中既为风管的周长,m; D————圆形风管直径,m。 矩形风管的摩擦阻力计算 我们日常用的风阻线图是根据圆形风管得出的,为利用该图进行矩形风管计算,需先把矩形风管断面尺寸折算成相当的圆形风管直径,即折算成当量直径。再由此求得矩形风管的单位长度摩擦阻力。当量直径有流速当量直径和流量当量直径两种; 流速当量直径:Dv=2ab/(a+b) 流量当量直径:DL=1.3(ab)0.625/(a+b)0.25 在利用风阻线图计算是,应注意其对应关系:采用流速当量直径时,必须用矩形中的空气流速去查出阻力;采用流量当量直径时,必须用矩形风管中的空气流量去查出阻力。 二、局部阻力 当空气流动断面变化的管件(如各种变径管、风管进出口、阀门)、流向变化的管件(弯头)流量变化的管件(如三通、四通、风管的侧面送、排风口)都会产生局部阻力。 局部阻力按下式计算: Z=ξν2ρ/2 ξ————局部阻力系数。 局部阻力在通风、空调系统中占有较大的比例,在设计时应加以注意,为了减小局部阻力,通常采用以下措施: 1. 弯头 布置管道时,应尽量取直线,减少弯头。圆形风管弯头的曲率半径一般应大于(1~2)倍管径;矩形风管弯头断面的长宽比愈大,阻力愈小;矩形直角弯头,应在其中设导流片。 2. 三通 三通内流速不同的两股气流汇合时的碰撞,以及气流速度改变时形成的涡流是造成局部 阻力的原因。为了减小三通的局部阻力,应注意支管和干管的连接,减小其夹角;还应尽量使支管和干管内的流速保持相等。. 在管道设计时应注意以下几点:

锅炉烟风系统措施

XXXXXXXXXXX公司热能中心节能降耗 技改工程锅炉 风烟系统调试措施 编写: 审查: 审批: XXXXXXXXXXXXXXX公司 2017.09

目录 1 设备系统概述 (1) 2编制依据 (3) 3 调试范围及目的 (3) 4 调试前应具备的条件 (4) 5 调试工作方法及步骤 (4) 6安全注意事项 (6) 7调试质量验收标准 (7) 8组织与分工 (7) 9调试仪器设备 (8) 10附录 (8)

1 设备系统概述 本锅炉为单汽包、自然循环、循环流化床燃烧方式。 锅炉主要由一个膜式水冷壁炉膛,两台绝热式旋风分离器和一个由汽冷包墙包覆的尾部竖井(HRA)三部分组成。 炉膛内布置有水冷管束和高温过热器。锅炉共布置有2个生物质给料口和1个给煤口,全部置于炉前,2个生物质给料口在前墙水冷壁下部收缩段沿宽度方向均匀布置,1个给煤口在生物质给料口下方、靠近锅炉中心线处。炉膛底部是由水冷壁管弯制围成的水冷风室,水冷风室下部布置有点火风道,点火风道内布置有两台床下风道点火器,点火器配有高能点火装置。风室底部布置冷渣器,风室底部布置有3根Φ219的落渣管(其中一根为紧急放渣管)。 炉膛与尾部竖井之间,布置有两台绝热式旋风分离器,其下部各布置一台“J”阀回料器。尾部烟道从上到下依次布置有低温过热器,省煤器和卧式空气预热器,空气预热器采用光管式。过热器系统中设有一级喷水减温器。 锅炉整体呈左右对称布置,支吊在锅炉钢架上。 1.1锅炉规范: 注:表中g表示表压。 1.2 二次风机设备概述 1.2.1二次风机及其附属设备技术规范 表1风机技术参数

1.3 一次风机设备概述 1.3.1一次风机及其附属设备技术规范 表1风机技术参数 表2配套电动机综合数据表 1.4 引风机设备概述 1.4.1引风机及其附属设备技术规范 表1风机技术参数 表2配套电动机综合数据表

风管的水力计算

风管的水力计算 1、对各管段进行编号,标注管段长度和风量 2、选到管段1-2-3-4-5-6为最不利环路,逐步计算摩擦阻力和局部阻力管段 1-2: 摩擦阻力部分: L=2300,单位长度摩擦阻力Rm=0.88Pa,?Pm1-2=0.88*2.3=2Pa 局部阻力部分: 该段的局部阻力的部件有双层百叶送风口、渐扩口、弯头、多页调节阀、裤衩 三通 双层百叶送风口:查得ζ=3, 渐扩口:查得ζ=0.6 弯头:ζ=0.39 多页调节阀:ζ=0.5 裤衩三通:ζ=0.4,V=3.47m/s 汇总的1-2段的局部阻力为=(3+0.6+0.39+0.5+0.4)*1.2*3.47*3.47/2=35.3Pa 所以1-2段的总阻力为:35.3+2=37.3Pa 管段2-3: 摩擦阻力部分: L=2250,单位长度摩擦阻力Rm=1.0Pa,?Pm1-2=1.0*2.25=2.25Pa 局部阻力部分: 该段的局部阻力的部件有多页调节阀、裤衩三通 多页调节阀:ζ=0.5 裤衩三通:ζ=0.4,V=4.34m/s

汇总的2-3段的局部阻力为=(0.5+0.4)*1.2*4.34*4.34/2=10.2Pa 所以2-3段的总阻力为:2.25+10.2=12.5Pa 管段3-4: 摩擦阻力部分: L=8400,单位长度摩擦阻力Rm=1.33Pa,?Pm1-2=1.33*8.4=11.2Pa 局部阻力部分: 该段的局部阻力的部件有四通:ζ=1,V=5.56m/s 局部阻力=1*1.2*5.56*5.56/2=18.5Pa 所以管段3-4的总阻力 为:11.2+18.5=29.7Pa 管段4-5: 摩擦阻力部分: L=1100,单位长度摩擦阻力Rm=0.93Pa,?Pm1-2=0.93*1.1=1.023Pa 局部阻力部分: 该段的局部阻力的部件有70?防火阀、静压箱 70?多页调节阀:ζ=0.5,V=5.56m/s 静压箱的阻力约30Pa 局部阻力=0.5*1.2*5.56*5.56/2+30=39.25Pa 所以管段4-5的总阻力 为:1.023+9.25+30=40.25Pa 管段5-6: 单层百叶风口:ζ=3,V=3.17m/s 静压箱的阻力约30Pa 局部阻力=3*1.2*3.17*3.17/2+30=48Pa 所以管段5-6的总阻力为:48Pa 机外余压=机外静压+机外动压=沿程阻力+局部阻力+风管系统最远送风口的动压 =37.3+12.5+29.7+40.25+48+1.2*3.47*3.47/2=175Pa 机外静压=机外余压-设备出口处的动压

锅炉风烟系统

京能集团运行人员培训教程 BEIH Plant Course 锅炉风烟系统 The Air and Gas System of Boiler TD NO.100.2

目录 1 风烟系统概述 0 1.1风烟系统原理与作用 0 1.2锅炉的通风方式 0 2 风烟系统的构成与流程 (2) 2.1风烟系统的构成 (2) 2.2风烟系统的流程 (3) 3 风烟系统基本设计原则 (7) 3.1 锅炉风烟道基本性能要求 (7) 3.2 送风机型式、台数、风量和压头的要求 (7) 3.3 引风机型式、台数、风量和压头的要求 (8) 3.4 一次风机型式、台数、风量和压头的要求 (8) 3.5 空气加热系统设置的要求 (9) 3.6 引风机叶轮的防磨要求 (9) 4 风烟系统的控制与联锁保护 (11) 4.1 引风量的控制 (11) 4.2 锅炉送风量的控制 (11) 4.3 一次风量的控制 (12) 4.4 一、二次风的配合 (13) 4.5 锅炉运行过程中风量的调节原则 (13) 4.6 风烟系统的联锁保护 (14) 5 风烟系统的启动与经济运行 (20) 5.1 风烟系统启动注意事项 (20) 5.2 空预器的启动 (20) 5.3 引风机的启动 (21) 5.4 送风机的启动 (23) 5.5 一次风机的启动 (24) 5.6 风烟系统的经济运行 (25) 6 试题库 (29)

1风烟系统概述 1.1风烟系统原理与作用 锅炉的风烟系统也称为通风系统,是锅炉重要的辅助系统。它的作用是连续不断的给锅炉燃烧提供空气,并按燃烧的要求分配风量,同时使燃烧生成的含尘烟气流经各受热面和烟气净化装置后,最终由烟囱排至大气。 锅炉风烟系统是锅炉空气系统和烟气系统的总称。在锅炉运行过程中,通过送风系统连续向炉内送入燃料燃烧所需要的适量空气,同时通过排烟系统将燃烧生成的含尘烟气不断排出锅炉,以维持炉膛压力的稳定和燃烧、传热的正常进行,这种送风、排烟(也称引风)同时进行的过程称为锅炉的通风过程。如果送风量和送风方式与燃料和燃烧方式不匹配将会影响燃料的着火、燃烧和燃尽过程,影响炉内平均烟温水平和辐射换热强度以及锅炉出力等,如果送风量和排烟量不匹配将影响炉膛压力的稳定性和烟道中受热面的换热强度以及磨损、积灰等。 1.2锅炉的通风方式 锅炉的通风方式主要有两种:自然通风和强制通风方式。 1.2.1自然通风方式 自然通风是利用外界冷空气与烟囱内部热烟气之间的密度差而产生的抽吸力进行通风的方式。在自然通风锅炉系统中,不需要设置送、引风机等通风设备,其仅依靠烟囱高度所产生的自生通风能力来克服锅炉通风过程的风烟流动阻力。但由于烟囱高度有限,自生通风能力有限,并且通风能力受季节、昼夜之影响,因此该通风方式仅适用于小容量锅炉。 1.2.2强制通风方式 强制通风又称为机械通风,是指依靠送、引风机等机械设备所产生的动力和烟囱的自生通风力来共同克服锅炉风烟流动阻力的通风方式。根据风机布置的位置和方式的不同,机械通风又分为负压通风、正压通风和平衡通风三种类型。 (1)负压通风指除利用自然通风外,还在锅炉烟囱之前的引风系统烟道中设置引风机来克服通风的流动阻力的通风方式。 该通风方式一般适用于对引风机不易造成磨损、通风阻力不大且密封性较好的小容量锅炉,如小容量燃气或燃油锅炉。由于在大型锅炉中,风烟道的流动阻力很大,采用该通风方式会在锅炉的炉膛和风烟道中产生很大的负压,使大量冷空气由不严密处漏入炉膛和风烟道,从而引起燃烧过程恶化、引风机负荷增加及降低锅炉效率等问题。 (2)正压通风指在锅炉风烟系统中设置送风机,利用其压头来克服锅炉全部烟风道的流动阻力。该通风方式中,送风机布置在锅炉的供风通道中。 该通风方式的优点是省略了引风机,使系统简化,消除漏风,提高了锅炉效率。且由于送风机输送的是含灰量极少的干净低温空气,使风机的使用寿命增加,且电能消耗量小,运

风管阻力计算简

风管阻力计算 ☆风管阻力计算方法 送风机静压Ps(Pa)按下式计算 P S = P D + P A 式中:P D——风管阻力(Pa),P D = RL(1 + K) 说明:R——风管的单位磨擦阻力,Pa/m;L ——到最远送风口的送风管总长加上到最远回风口的回风管总长,m;K——局部阻力与磨擦阻力损失的比值。 推荐的风管压力损失分配(按局部阻力和磨擦阻力之比) P D = R(L + Le) 式中Le为所有局部阻力的当量长度。 PA——空气过滤器、冷热盘管等空调装置的阻力之和(Pa) ☆推荐的风管压力损失分配(按送风与回风管之阻力) ☆低速风管系统的推荐和最大流速m/s

☆低速风管系统的最大允许流速m/s

☆推荐的送风口流速m/s ☆以噪声规范控制的允许送风流速m/s ☆回风格栅的推荐流速m/s

根据YORK公司产品手册整理2004年4月3日常用单位换算公式集合大全常用单位换算公式集合大全 换算公式 面积换算 1平方公里(km2)=100公顷(ha)=247.1英亩(acre)=0.386平方英里(mile2) 1平方M(m2)=10.764平方英尺(ft2) 1平方英寸(in2)=6.452平方厘M(cm2) 1公顷(ha)=10000平方M(m2)=2.471英亩(acre) 1英亩(acre)=0.4047公顷(ha)=4.047×10-3平方公里(km2)=4047平方M(m2) 1英亩(acre)=0.4047公顷(ha)=4.047×10-3平方公里(km2)=4047平方M(m2) 1平方英尺(ft2)=0.093平方M(m2) 1平方M(m2)=10.764平方英尺(ft2) 1平方码(yd2)=0.8361平方M(m2) 1平方英里(mile2)=2.590平方公里(km2) 体积换算 1美吉耳(gi)=0.118升(1)1美品脱(pt)=0.473升(1) 1美夸脱(qt)=0.946升(1)1美加仑(gal)=3.785升(1) 1桶(bbl)=0.159立方M(m3)=42美加仑(gal)1英亩·英尺=1234立方M(m3) 1立方英寸(in3)=16.3871立方厘M(cm3)1英加仑(gal)=4.546升(1) 10亿立方英尺(bcf)=2831.7万立方M(m3)1万亿立方英尺(tcf)=283.17亿立方M(m3) 1百万立方英尺(MMcf)=2.8317万立方M(m3)1千立方英尺(mcf)=28.317立方M(m3) 1立方英尺(ft3)=0.0283立方M(m3)=28.317升(liter) 1立方M(m3)=1000升(liter)=35.315立方英尺(ft3)=6.29桶(bbl)

风机管道阻力计算

管道的阻力计算 标签:管道阻力计算时间:2010-03-16 23:17:19 点击:23 回帖:0 上一篇:婴儿矫正平板足的必要性(图)下一篇:富士变频器一级代理|富士温控表 管道的阻力计算 风管内空气流动的阻力有两种,一种是由于空气本身的粘滞性及其与管壁间的摩擦而产生的沿程能量损失,称为摩擦阻力或沿程阻力;另一种是空气流经风管中的管件及设备时,由于流速的大小和方向变化以及产生涡流造成比较集中的能量损失,称为局部阻力。通常直管中以摩擦阻力为主,而弯管以局部阻力阻力为主(图6-1-1)。 图6-1-1 直管与弯管 (一)摩擦阻力 1.圆形管道摩擦阻力的计算 根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按下式计算:

(6-1-1) 对于圆形风管,摩擦阻力计算公式可改为: (6-1-2) 圆形风管单位长度的摩擦阻力(又称比摩阻)为: (6-1-3) 以上各式中 λ——摩擦阻力系数; v——风秘内空气的平均流速,m/s; ρ——空气的密度,kg/m3; l——风管长度,m; Rs——风管的水力半径,m; f——管道中充满流体部分的横断面积,m2; P——湿周,在通风、空调系统中即为风管的周长,m; D——圆形风管直径,m。 摩擦阻力系数λ与空气在风管内的流动状态和风管管壁的粗糙度有关。在通风和空调系统中,薄钢板风管的空气流动状态大多数属于紊流光滑区到粗糙区之间的过渡区。通常,高速风管的流动状态也处于过渡区。只有流速很高、表面粗糙的砖、混凝土风管流动状态才属于粗糙区。计算过渡区摩擦阻力系数的公式很多,下面列出的公式适用范围较大,在目前得到较广泛的采用:

风系统水力计算DOC

3.2风道的水力计算 水力计算是通风系统设计计算的主要部分。它是在确定了系统的形式、设备布置、各送、排风点的位置及风管材料后进行的。 水力计算最主要的任务是确定系统中各管段的断面尺寸,计算阻力损失,选择风机。3.2.1 水力计算方法 风管水力计算的方法主要有以下三种: (1)等压损法 该方法是以单位长度风道有相等的压力损失为前提条件,在已知总作用压力的情况下,将总压力值按干管长度平均分配给各部分,再根据各部分的风量确定风管断面尺寸,该法适用于风机压头已定及进行分支管路阻力平衡等场合。 (2)假定流速法 该方法是以技术经济要求的空气流速作为控制指标.再根据风量来确定风管的断面尺寸和压力损失.目前常用此法进行水力计算。 (3)静压复得法 该方法是利用风管分支处复得的静压来克服该管段的阻力,根据这的断面尺寸,此法适用于高速风道的水力汁算。 3.2.2水力计算步骤 现以假定流速法为例,说明水力计算的步骤: (1)绘制系统轴测示意图,并对各管段进行编号,标注长度和风量。通常把流量和断面尺寸不变的管段划为一个计算管段。 (2)确定合理的气流速度 风管内的空气流速对系统有很大的影响。流速低,阻力小,动力消耗少,运行费用低,但是风管断面尺寸大,耗材料多,建造费用大。反之,流速高,风管段面尺寸小,建造费用低,但阻力大,运行费用会增加,另外还会加剧管道与设备的磨损。因此,必须经过技术经济分析来确定合理的流速,表3-2,表3-3,表3-4列出了不同情况下风管内空气流速范围。 表3-3 除尘风道空气流速(m/s)

失。计算时应首先从最不利环路开始,即从阻力最大的环路开始。确定风管断面尺寸时,应尽量采用通风管道的统一规格。 ⑷其余并联环路的计算 为保证系统能按要求的流量进行分配,并联环路的阻力必须平衡。因受到风管断面尺寸的限制,对除尘系统各并联环路间的压损差值不宜超过10%,其他通风系统不宜超过15%,若超过时可通过调整管径或采用阀门来进行调节。调整后的管径可按下式确定 225 .0''? ? ? ????=P P D D mm 式中 'D ——调整后的管径,m ; D 一原设计的管径,m ; P ?——原设计的支管阻力,Pa ; 'P ?——要求达到的支管阻力,Pa 。 需要指出的是,在设计阶段不把阻力平衡的问题解决,而一味的依靠阀门开度的调节,对多支管的系统平衡来说是很困难的,需反复调整测试。有时甚至无法达到预期风量分配,或出现再生噪声等问题。因此,我们一方面加强风管布置方案的合理性,减少阻力平衡的工作量,另一方面要重视在设计阶段阻力平衡问题的解决。 (5)选择风机 考虑到设备、风管的漏风和阻力损失计算的不精确,选择风机的风量,风压应按下式考

风管选择计算

11.2风管的沿程压力损失 11.2.1 沿程压力损失的基本计算公式 1. 风量 (1)通过圆形风管的风量 通过圆形风管的风量L (m 3/h )按下式计算: L=900πd 2V (11.2-1) 式中d ——风管内径,m ; V ——管内风速,m/s 。 (2)通过矩形风管的风量 通过矩形风管的风量L (m 3/h )按下式计算: L=3600abV (11.2-2) 式中 a ,b ——风管断面的净宽和净高,m 。 2. 风管沿程压力损失 风管盐城摩擦损失m P ?(Pa ),可按下式计算: l p P m m ?=? (11.2-3) 式中 m p ?——单位管长沿程摩擦阻力,Pa/m ; l ——风管长度,m 。 3. 单位管长沿程摩擦阻力 单位管长沿程摩擦阻力m p ?,可按下式计算: 22ρ λV d p e m = ? (11.2-4) 式中 λ——摩擦阻力系数; ρ——空气密度,kg/m 3; e d ——风管当量直径,m ; 对于圆形风管: d d e = 对于非圆行风管: P F d e 4= (11.2-5) 例如,对于矩形风管: b a ab d e +=2

对于扁圆风管: )(4 2 A B A A F -+= π F ——风管的净断面积,m 2; P ——风管断面的湿周,m ; a ——矩形风管的一边,m ; b ——矩形风管的另一边,m ; A ——扁圆风管的短轴,m ; B ——扁圆风管的长轴,m 。 4.摩擦阻力系数 摩擦阻力系数λ,可按下式计算: )51 .271.3log( 21 λ λ e e R d K +-= (11.2-6) 式中 K ——风管内壁的绝对粗糙度,m ; e R ——雷诺数: ν e e Vd R = (11.2-7) ν——运动粘度,s m /2。 11.2.2 沿程压力损失的计算 风管沿程压力损失的确定,有两种方法可以选择。第一,按上述诸公式直接进行计算;第二,查表计算:可以按规定的制表条件事先算就单位管长沿程摩擦阻力)/(m Pa p m ?,并编成表格供随时查用,当已知风管的计算长度为)(m l 时,即可使用式(11.2-3)算出该段风管的沿程压力损失m P ?(Pa )了。下面仅介绍与计算表有关的内容。 1.制表条件 (1)风管断面尺寸 风管规格取自国家标准《通风与空调工程施工质量验收规范》(GB 50243) 。 (2)空气参数 设空气处于标准状态,即大气压力为101.325kPa ,温度为20℃,密度 3/2.1m kg =ρ,运动粘度s m /1006.1526-?=ν。 (3)风管内壁的绝对粗糙度 以m K 31015.0-?=作为钢板风管内壁绝对粗糙度的标准。其他风管的内壁绝对粗糙度见表11.2-1.

风管沿程阻力计算方法

风管沿程阻力计算方法 布质风管系统在沿管长方向上还有由于摩擦阻力和局部阻力造成的压力损失。因为压力损失与风速成正比关系,当气流沿管长方向风速越来越小时,阻力损失也不断下降。与此同时,风管个标准件以及出风口也存在局部阻力损失。布质风管系统中以直管为主,系统中三通、弯头及变径很少,一般以沿程阻力损失为主,空气横断面形状不变的管道内流动时的沿程摩擦阻力按下式计算: ——摩擦阻力系数; ——风管内空气的平均流速,m/s; ——空气的密度,kg/m3; ——风管长度,m; ——圆形风管直径(内径),m; 摩擦阻力系数是一个不定值,它与空气在风管内的流动状态和风管管壁的粗糙度有关。 根据对纤维材料和布质风管系统的综合性研究得到摩擦阻力系数不大于0.024(铁皮风管大约0.019),由于布质风管风管延长度方向上都有送风孔,管内平均风速就是风管入口速度的1/2。由此可见,布质风管风管的延程损失比传统铁皮风管要小的多。 部件局部压损计算 当布质风管风管内气流通过弯头、变径、三通等等部件时,断面或流向发生了变化,同传统风管一样会产生相应的局部压力损失:Z:局部压力损失(pa) ξ:局部阻力系数(主要由试验测得,同传统风管中类似)ρ:空气密度(kg/m3) v:风速(m/s)

为了减少布质风管系统的局部损失,我们通常进行一定的优化设计:1.综合多种因素选择管经,尽量降低管道内风速。 2.优化异形部件设计,避免流向改变过急、断面变化过快。 根据实际工程经验,我们总结出各种布质风管部件的局部阻力值(风速=8m/s),如下表: 弯头(曲率=1)等径三通变径(渐缩角30度)静压箱 10 pa 12 pa 3 pa 46 pa 例如:某超市压损计算说明 对于该超市,AHU空调箱风量为36000CMH,选取编号AHU-14号空调箱系统,主管尺寸为2000*610mm,共有5支支管,支管管径为559mm。选取最长不利环路25米主管+20.6米支管作为计算依据;1,沿程阻力损失计算: 主管:25米,2000*610mm,当量直径, 支管道:20.6米,559mm,, 2,局部阻力损失计算: 等径三通局部损失为12Pa,对于变径三通取20Pa. 最长不利环路压损为20+8.5+6=34.5Pa. 可见布质风管系统尤其是直管系统的沿程阻力损失非常小,一般不会超过静压复得的值,所以在粗算时基本可以忽略不计!