数控车工 普车操作图纸大全讲课稿

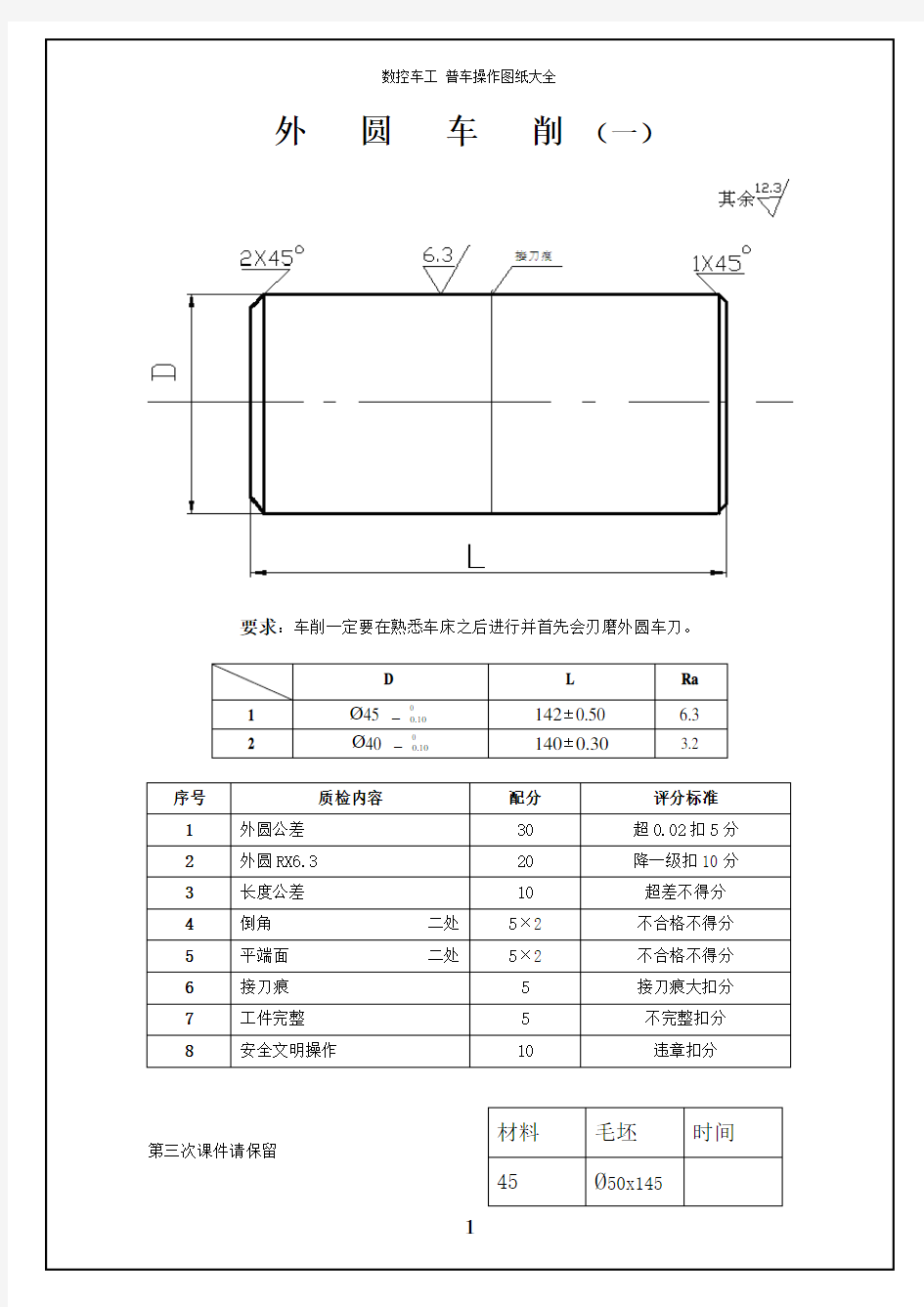

外圆车削(一)

要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

D L Ra

1 ?45 —0 0.10142±0.50 6.3

2 ?40 —0 0.10140±0.30 3.2

序号质检内容配分评分标准

1 外圆公差30 超0.02扣5分

2 外圆RX6.

3 20 降一级扣10分

3 长度公差10 超差不得分

4 倒角二处5×2 不合格不得分

5 平端面二处5×2 不合格不得分

6 接刀痕 5 接刀痕大扣分

7 工件完整 5 不完整扣分

8 安全文明操作10 违章扣分

材料毛坯时间第三次课件请保留

45 ?50x145

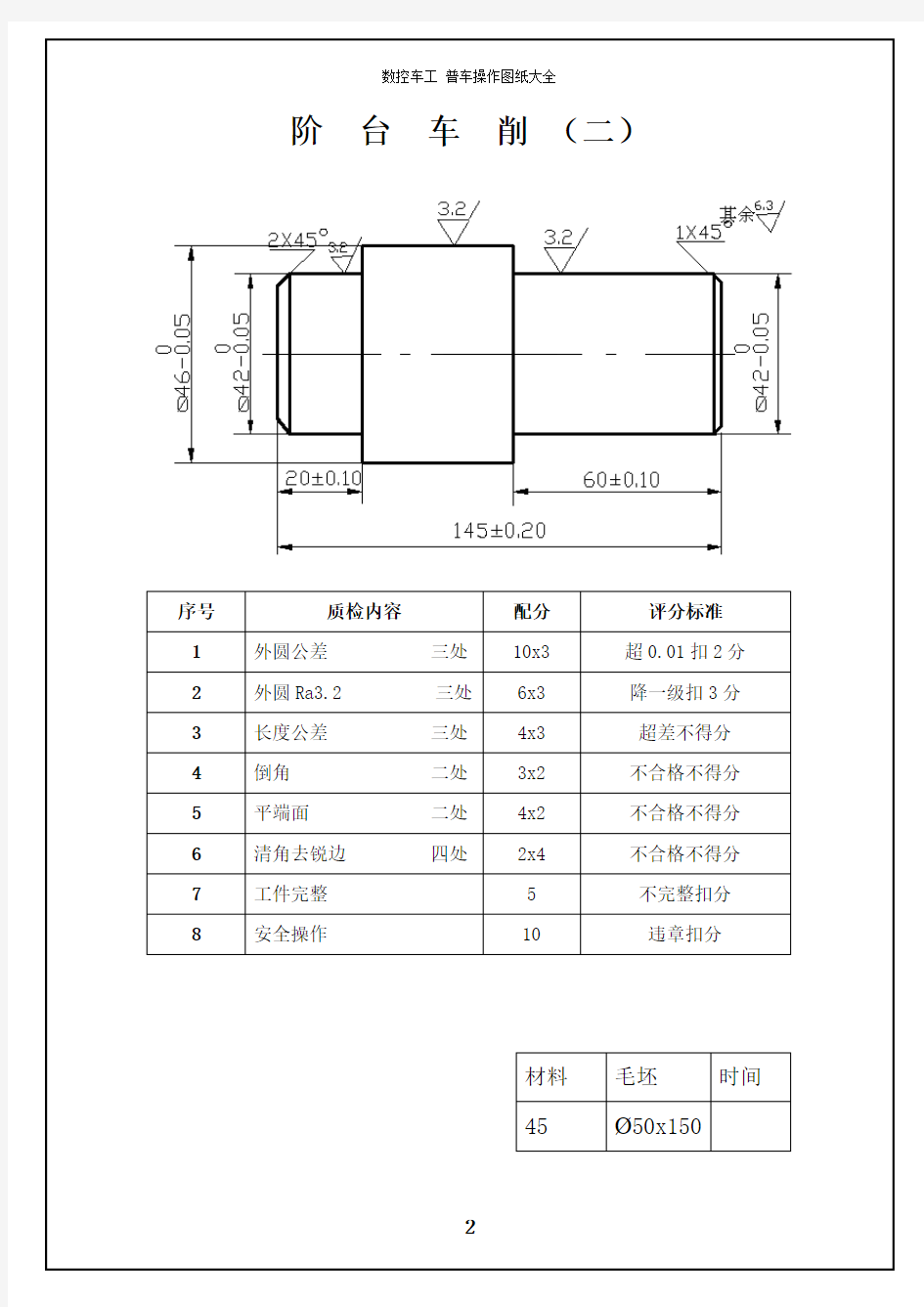

阶台车削(二)

序号质检内容配分评分标准

1 外圆公差三处10x3 超0.01扣2分

2 外圆Ra3.2 三处6x

3 降一级扣3分

3 长度公差三处4x3 超差不得分

4 倒角二处3x2 不合格不得分

5 平端面二处4x2 不合格不得分

6 清角去锐边四处2x4 不合格不得分

7 工件完整 5 不完整扣分

8 安全操作10 违章扣分

材料毛坯时间

45 ?50x150

多阶台车削(三)

序号质检内容配分评分标准

1 外圆公差六处5x6 超0.01扣2分,超0.02不得分

2 外圆Ra3.2 六处3x6 降一级扣2分

3 长度公差六处3x6 超差不得分

4 倒角二处2x2 不合格不得分

5 清角去锐边十处10 不合格不得分

6 平端面二处2x2 不合格不得分

7 工件外观 6 不完整扣分

8 安全文明操作10 违章扣分

此件用上次课件改制

材料毛坯时间

45

一夹一顶车削(四)

序号质检内容配分评分标准

1 外圆公差四处8x4 超0.01扣2分,超0.02不得分

2 外圆Ra3.2 四处4x4 降一级扣2分

3 长度公差四处3x

4 超差不得分

4 倒角二处3x2 不合格不得分

5 清角二处2x3 不合格不得分

6 平端面二处3x2 不合格不得分

7 中心孔 5 不合格不得分

8 工件外观7 不完整扣分

9 安全文明操作10 违章扣分

要求:会正确使用A.B型中心钻。会使用活顶尖

此件用课件(三)改制材料毛坯时间45

矩形槽车削(五)

序号质检内容配分评分标准

1 外圆公差四处6x4 超0.01扣2分,超0.02不得分

2 外圆Ra3.2 四处3x4降一级扣2分

3外沟槽四处6x4 超差槽壁不直扣分4长度公差四处3x4 超差不得分

5倒角二处2x2 不合格不得分

6清角去锐边 5 一处不合格扣0.5分7平端面二处2x2 不合格不得分

8中心孔 2 不合格不得分

9工件外观 5 不完整扣分

10安全文明操作7 违章扣分

要求:会刃磨槽刀及切断刀。

材料毛坯时间此课件用课件(四)改制

45

锥体车削(六)

序号质检内容配分评分标准

1 外圆公差三处8x3 超0.01扣2分,超0.02不得分

2 外圆Ra3.2 三处4x

3 降一级扣2分

3 锥体二处10x2 超1′扣2分

4 锥体 Ra3.2 二处5x2 降一级扣3分

5 长度公差三处3x3 超差不得分

6 清角去锐边六处 6 一处不合格扣1分

7 平端面二处2x2 不合格不得分

8 工件完整 5 不完整扣分

9 安全文明操作10 违章扣分

要求:了解掌握锥体检测的方法材料毛坯时间

45 ?40x150

综合件车削(七)

序号质检内容配分评分标准

1 外圆公差四处6x4 超0.01扣2分,超0.02不得分

2 外圆 Ra3.2 四处4x4 降一级扣2分

3 沟槽二处8x2 超差槽壁不直扣分

4 锥体 Ra3.2 二处10/

5 超1′扣2分,降一级扣2分

5 长度公差三处3x3 超差不得分

6 倒角 1x45° 2 不合格不得分

7 清角去锐边三处0.5x8 不合格不得分

8 平端面二处2x2 不合格不得分

9 中心孔 2 不合格不得分

10 工件完整 4 不完整扣分

11 安全文明操作 4 违章扣分

第一阶段测验

材料毛坯时间

45 ?32x145 180分钟

滚花练习(八)

序号质检内容配分评分标准

1 外圆公差二处5x

2 超0.01扣2分

2 外圆 Ra3.2 二处4x2 降一级扣2分

3 滚花三处10x3 花纹不清乱纹扣分

4 沟槽二处5x2 超差不得分

5 长度公差三处3x3 超差不得分

6 倒角八处2x8 不合格不得分

7 平端面二处2x2 不合格不得分

8 中心孔二处2x2 不合格不得分

9 工件完整 4 不完整扣分

10 安全文明操作 4 违章扣分

要求:会刃磨45°车刀

此课件留做下一课题

材料毛坯时间

45 ?32x145 180分钟

两顶尖装夹车削(九)

序号质检内容配分评分标准

1 外圆公差五处5x5 超0.01扣2分超0.02不得分

2 外圆 Ra3.2 五处3x5 降一级扣2分

3 同轴度10 超0.02扣5分

4 平行度10 超0.01扣5分

5 长度公差五处3x5 超差不得分

6 倒角四处2x4 不合格不得分

7 清角去锐边六处1x6 不合格不得分

8 中心孔二处2x2 不合格不得分

9 工件完整 3 不完整扣分

10 安全文明操作 4 违章扣分

要求:会车制前顶尖及使用,会使用鸡心夹。

此题用课件八改制并保留做下一课题

材料毛坯时间

45

圆弧槽车削(十)

序号质检内容配分评分标准

1 外圆公差三处6x3 超0.01扣2分

2 外圆 Ra3.2 三处4x

3 降一级扣2分

3 圆弧槽四处5x2 R规检测.间隙大扣分

4 长度公差三处3x3 超差不得分

5 倒角二处2x2 不合格不得分

6 清角去锐边二处1x4 不合格不得分

7 中心孔 3 不合格不得分

8 工件完整 5 不完整扣分

9 安全文明操作 5 违章扣分

要求: R8圆弧槽不允许用成型刀.会刃磨圆弧车刀。

此题用课件九改制。

材料毛坯时间

45

探测锤头(十一)

说明: 1.此件用课题(一)改制。

2.此件不设评分标准。

要求: 1.此件可用锉刀.砂布抛光。

2.比例合适.美观。

3.注意锉刀的使用方法。

4.锤柄长度不够可在80处进行螺纹连接。锤柄

线垂(十二)

掌握在车床上攻丝.套丝

的方法

掌握小直径钻头的使用

方法

要求:1保证形位公差

2可用砂布抛光

3要有实用性。

4此件不设评分标准

材料毛坯时间

45

加工步骤见尾页

综合件车削(十三)

序号质检内容配分评分标准

1 外圆公差六处4x6 超0.01扣2分

2 外圆 Ra3.2 六处2x6 不合格不得分

3 圆弧槽 R10 8x2 R规检测间隙大扣分

4 圆弧 Ra3.2 10 不合格不得分

5 矩形槽二处4x2 超差槽壁不直扣分

6 长度公差五处3x5 超差不得分

7 倒角四处2x4 不合格不得分

8 清角去锐边六处1x6 不合格不得分

9 中心孔二处2x2 不合格不得分

10 工件完整 4 不完整扣分

11 安全文明操作 5 违章扣分

圆弧槽不允许用成型刀及锉刀

此件请保留

材料毛坯时间加工步骤见尾页

45 ?50x145

综合件车削(十四)

序号质检内容配分评分标准

1 外圆公差四处6x4 超0.01扣2分,超0.02不得分

2 外圆 Ra3.2 四处4x4 降一级扣2分

3 锥体10 超1′扣2分

4 锥体Ra3.2

5 降一级扣3分

5 沟槽8 超差槽壁不直扣分

6 长度公差四处3x4 超差不得分

7 倒角 2 不合格不得分

8 清角去锐边六处1x6 不合格不得分

9 中心孔二处2x2 不合格不得分

10 同轴度 5 超差不得分

11 工件完整 3 不完整扣分

12 安全文明操作 5 违章扣分

材料毛坯时间

45 ?50x145 120分钟此课件留做下一课题

球面车削(十五)

次数 D d L

1 ?38±0.20 ? 18 35.7

2 ? 36±0.15 ? 16 34.1

3 ? 34±0.10 ? 15 32.4

说明: 1.此件用课件十四改制.

2.球面用锉刀,砂布抛光.

手柄车削(十六)

说明:1.此件用课件十三改制。

2.此件要按标准加工。

3.此件要保留,有实用性。

三球手柄车削(十七)

要求:

两端球面不允许留中心孔

此件按要求加工

此件保留有实用性

允许用锉刀砂布

不允许用成型刀

材料:45#

加工步骤见尾页

毛坯:?35X135

时间:

三角形外螺纹车削 (十八)

要求:

1.必须会刃磨三角螺纹车刀.

2.会测量三角形外螺纹.

3.此件留作下一课题序

号

质检内容

配

分

评分标准

1 外圆公差三处5x3 超0.01扣2分

2 外圆 Ra3.2 三处3x

3 降一级扣2分

3 三角螺纹二处10x2 超差乱牙牙型不正扣分

4 螺纹 Ra3.2 二处6x2 降一级扣3分

5 长度公差五处2x5 超差不得分

6 倒角四处2x4 不合格不得分

7 清角去锐边六处1x4 不合格不得分

8 退刀槽二处4x2 不合格不得分

9 中心孔二处2x2 不合格不得分

10 工件完整 5 不完整扣分

11 安全文明操作 5 违章扣分

材料毛坯时间

45 ?50x150

大径d=D与公称直径相同中径d2=D2=d-0.6495P

牙型高度

h1=0.5413P

螺纹小径

D1=D1=d-1.0825P

车无退刀槽螺纹(十九)

要求: 熟记M6-M24普通螺纹的螺距

此件用课件十八改制并保留

序号 质检内容

配分 评分标准 1 外圆公差 三处 5x3 超0.01扣2分 2 外圆 Ra3.2 三处 3x3 降一级扣3分

3 三角螺纹 二处 14x2 超差乱牙牙不正扣分

4 螺纹 Ra3.2 二处 7x2 降一级扣4分

5 螺纹长度 二处 4x2 超差不得分

6 长度公差 五处 2x3 超差不得分

7 倒角 四处 2x4 不合格不得分

8 清角 二处 1x2 不合格不得分

9 工件完整 5 不完整扣分 10

安全文明操作

5

违章扣分

材料: 45#

毛坯:?50X145 时间: 210

左旋螺纹车削 (二十)

序号质检内容配分评分标准

1 外圆公差二处6x

2 超0.01扣2分

2 外圆 Ra3.2 二处4x2 降一级扣3分

3 三角螺纹二处12x2 超差乱牙牙不正扣分

4 螺纹 Ra3.2 二处6x2 降一级扣3分

5 螺纹长度二处4x2 超差不得分

6 长度公差五处3x3 超差不得分

7 倒角四处2x6 不合格不得分

8 清角二处1x2 不合格不得分

9 沟槽 3 超差不得分

10 工件完整 5 不完整扣分

11 安全文明操作 5 违章扣分

要求:不可用高速车削

此件用课件十九改制并保留做下次课题

数控车工 普车操作图纸大全

外圆车削(一) 要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。 D L Ra 1 ?45 —0 0.10142±0.50 6.3 2 ?40—0 0.10140±0.30 3.2 序号质检内容配分评分标准 1 外圆公差30 超0.02扣5分 2 外圆RX6. 3 20 降一级扣10分 3 长度公差10 超差不得分 4 倒角二处5×2 不合格不得分 5 平端面二处5×2 不合格不得分 6 接刀痕 5 接刀痕大扣分 7 工件完整 5 不完整扣分 8 安全文明操作10 违章扣分 材料毛坯时间第三次课件请保留 45 ?50x145

阶台车削(二) 序号质检内容配分评分标准 1 外圆公差三处10x3 超0.01扣2分 2 外圆Ra3.2 三处6x 3 降一级扣3分 3 长度公差三处4x3 超差不得分 4 倒角二处3x2 不合格不得分 5 平端面二处4x2 不合格不得分 6 清角去锐边四处2x4 不合格不得分 7 工件完整 5 不完整扣分 8 安全操作10 违章扣分 材料毛坯时间 45 ?50x150

序号质检内容配分评分标准 1 外圆公差六处5x6 超0.01扣2分,超0.02不得分 2 外圆Ra3.2 六处3x6 降一级扣2分 3 长度公差六处3x6 超差不得分 4 倒角二处2x2 不合格不得分 5 清角去锐边十处10 不合格不得分 6 平端面二处2x2 不合格不得分 7 工件外观 6 不完整扣分 8 安全文明操作10 违章扣分 此件用上次课件改制 材料毛坯时间 45

序号质检内容配分评分标准 1 外圆公差四处8x4 超0.01扣2分,超0.02不得分 2 外圆Ra3.2 四处4x4 降一级扣2分 3 长度公差四处3x 4 超差不得分 4 倒角二处3x2 不合格不得分 5 清角二处2x3 不合格不得分 6 平端面二处3x2 不合格不得分 7 中心孔 5 不合格不得分 8 工件外观7 不完整扣分 9 安全文明操作10 违章扣分 要求:会正确使用A.B型中心钻。会使用活顶尖 此件用课件(三)改制材料毛坯时间45

数控车工普车操作图纸大全

夕卜圆车削(一) 要求:车削一定要在熟悉车床之后进行并首先会刃磨外圆车刀。

阶台车削(二)

多阶台车削(三) 骨口, 序号 质检内容 配分 评分标准 1 外圆公差六处 5x6 超0.01扣2分,超0.02不得分 2 外圆Ra3.2六处 3x6 降一级扣2分 3 长度公差六处 3x6 超差不得分 4 倒角 二处 2x2 不合格不得分 5 清角去锐边十处 10 不合格不得分 6 平端面二处 2x2 不合格不得分 7 工件外观 6 不完整扣分 8 安全文明操作 10 违章扣分 此件 用 上 次 课 件 改 制 材料 毛坯 时间 45 GV C -> 人 ~1 1 F £z s- 10 卜 OJQ H —9E0 o 2 O XL 1 0a 十? a Q 卄 o

其余弓 序号 质检内容 配分 评分标准 1 外圆公差 四处 8x4 超0.01扣2分,超0.02不得分 2 外圆Ra3.2 四处 4x4 降一级扣2分 3 长度公差 四处 3x 4 超差不得分 4 倒角 二处 3x2 不合格不得分 5 清角 二处 2x3 不合格不得分 6 平端面 二处 3x2 不合格不得分 7 中心孔 5 不合格不得分 8 工件外观 7 不完整扣分 9 安全文明操作 10 违章扣分 要求:会正确使用A .E 型中心钻。会使用活顶尖 一夹一顶车削(四) 、■/ — [ z' 7 CU 1 1 2Q±D10. i5±o,ig 1 寸 U1 i 此件用课件(三)改制 材料 毛坯 时间 45 ,1x45* 3.2 r 20tO.lC ◎

数控车工高级工练习图纸教学提纲

9.1数控车削(高级)技能实训示例 练习一 一、实训目的 (1)能根据零件图的要求,合理编制加工程序。 (2)保证零件的加工精度及表面粗糙度。 (3)培养学生综合应用的思考能力。 二、加工操作步骤 参见GJLX一01图,加工该零件时一般先加工零件左端,然后调头加工零件右端。加工零件左端时,编程零点设置在零件左端面的轴心线上。加工零件右端时,编程零点设置在零件右端面的轴心线上。 1.零件左端加工步骤 (1)夹零件毛坯,伸出卡盘长度50mm。 (2)钻孔(Φ20 X 29mm)。 (3)车端面。 (4)粗、精加工零件左端轮廓至尺寸要求。 (5)粗加工内孔。 (6)精加工内孔至尺寸要求。 (7)回参考点,程序结束。 2.零件右端面加工步骤 (1)夹Φ40外圆。 (2)车端面保证零件总长。 (3)粗加工零件右端轮廓。 (4)精加工零件右端轮廓至尺寸要求。 (5)切槽5 X 1.5至尺寸要求。 (6)粗、精加工螺纹至尺寸要求。 (7)回换刀点,程序结束。 三、注意事项 (1)工作需调头加工,注意工件的装夹部位和程序零点设置的位置。 (2)合理选择刀具、切削用量,提高零件加工质量。

(3)注意圆弧坐标点的计算。 刀具选择表 五、加工参考程序 O0001 (零件左端) N05 T0101 M03 S600 G0 X100 Z100 (主轴正转、换1号刀)N10 G0 X52 Z0 N15 G1 X-1 F0.2 (车端面) N20 G0 X100 Z100 N25 T0505 N30 G0 X19 Z2 (循环起点) N35 G71 U1 R1 (内孔粗加工循环)N40 G71 P45 Q80 U-0.5 W0.1 F0.3 N45 G0 X32 N50 G1 Z0 F0.1 N55 X30 Z-1 N60 Z-9 N65 X26 Z-16 N70 Z-24

数控车床实操图纸题

一、数控车床试卷 其余 二、技术要求: 1、以小批量生产条件编程。 2、不准用砂布及锉刀等修饰表面。 3、未注公差尺寸按GB1804-M。 4、毛坯尺寸:(φ120×175)。 5、材料:45#,调质处理HRC 26~36 三、数控车床加工工艺简卡 序号工序名称及 加工程序号 工艺简图 (标明定位、装夹位置) (标明程序原点和对刀点位置) 工步序号及 内容 选用 刀具 备注 1、 工种数控车床图号HGY001 单位得分竞赛批次机床编号姓名学历加工时间(定额时间,240分钟。到时间停止加工。) 数控车床工艺简卡

2、 3、 4、 5、 6、 7、 8 9、 1、 2、 3、 4、 5、 6、 7、 8 9、 记录员 监考人 检验员 考评人 四、数控车床评分标准,总分100分 工种 数控车床 图号 HGY001 单位 得分 竞赛 批次 机床编号 姓名 学历 序号 考核 项目 考核内容及要求 评分标准 配分 检测结果 扣分 得分 备注 1 外 圆 φ003 .0100 - IT 超差0.01扣2分 6 2 Ra 降一级扣2分 2 3 φ0 03.050- IT 超差0.01扣2分 6 4 Ra 降一级扣2分 2 5 φ0 03.0118 - IT 超差0.01扣2分 6 6 Ra 降一级扣2分 4 7 内 螺纹 M30×2-7H 不合格不得分 8 8 Ra 降一级扣2分 4 9 成 形 面 S φ12±0.01 IT 超差0.01扣1分 4 10 Ra 降一级扣2分 2 11 R9±0.02 IT 超差0.01扣1分 4 12 Ra 降一级扣2分 2

高级数控车工操作技能考核试题及图纸

高级数控车工操作技能考核准备通知单 一、试题名称: 1.用数控车床车削球头锥套 二、设备准备 所需设备由各考点准备 三、材料准备 五、考核准备 1.考核场地面积满足鉴定考核要求,且整洁规范,无干扰。 2.考核工位辅助工卡具齐全,照明良好,光线充足。 3.考核场地内安全防护设施齐全,且符合标准。 六、考评人员要求 1.考评员应热爱本职工作,遵守考评员守则。 2.考评员必须由具有高级工或技师、中级专业技术职务以上任职资格、对鉴定工作较熟悉的人员担任。 3.考核时,考评员与考生比例为1:2。 4.现场考评员应提前15分钟到达考核现场,按操作技能考核规则运作。 5.记录员做好分数统计及保密工作,评分记录表不得涂改。

高级数控车工操作技能考核试题 考生姓名:准考证号:工作单位: ----------------------------------- 装订线---------------------------------------------------------------------- 一、试题名称: 球头锥套 二、操作规定说明: (1)考前15分钟发给考生图样和试件,在考评人员监督下进行加工前准备和编程。 (2)所用材料必须按考试管理制度领用,试件要统一打钢印。 (3)刀具修磨及切削工艺参数选择由操作者独立完成。 (4)加工结束后,应去除毛刺、不允许用锉刀或砂纸打磨加工表面。 (5)严格按安全操作规程操作。 (6)做到工完、料净、场地清。 三、考核时限: 1.准备工作:包括刀具准备和编程120分钟。 2.正式操作:240分钟 四、考试评分: 1.考核采用百分制 2.评分方法、评分应由至少2名考评员按《评分记录表》独立评分,最后取所有考评员评分的算术平均值。 五、评分标准:(见评分记录表)

fanuc 0i数控车床操作面板

实验一:通过模拟数控机床面板操作 实现数控机床回零(或回参考点)操作 一、开机、数控仿真系统进入 鼠标左键点击“开始”按钮,在“程序”目录中弹出“数控加工仿真系统”的子目录,在接着弹出的再下级子目录中点击“加密锁管理程序”,如图1-1所示。 图1-1 进入数控加工仿真系统界面 加密锁程序启动后,屏幕右下方工具栏中出现的图标,表示加密锁管理程序启动成 功。此时重复上面的步骤,在最后弹出的目录中点击“数控加工仿真系统”,系统弹出“用户登录”界面,如图1-2所示。 图1-2 用户登录界面 进入数控加工仿真系统有以下两种方法: 1.点击“快速登录”按钮,直接进入。 2.输入用户名和密码,再点击“登录”按钮后。 二、数控机床(车床或铣床)与系统的选择(FANUC0i)

1.选择机床类型 打开菜单“机床/选择机床…”,在选择机床对话框中选择控制系统类型和相应的机床并按确定按钮,此时界面如图1-3所示。 图1-3 选择机床 三、数控机床操作面版主要内容的熟悉 为了更好地了解数控车床操作面板上各个按键的功用。掌握数控车床的调整,做好加工前的准备工作,首先需要熟悉面板操作。 1.FANUC 0I MDI键盘操作说明 图1-4 FANUC 0I MDI键盘 1)MDI键盘说明 图1-4所示为FANUC0I系统的MDI键盘(右半部分)和CRT界面(左半部分)。MDI 键盘用于程序编辑、参数输入等功能。MDI键盘上各个键的功能列于表1-1。

软键实现左侧中显示内容的向上翻页;软键实现左 软键实现光标的向上移动;软键 实现光标的向下移动;软键实现光标的向左移动;软键实实现字符的输入,点击键后再点击字符键,将输入右下角的点击将在 点击软键后再点击将在光标所处位置处输入 中的“ 点击软键将在光标所在位置输入 字符,点击软键后再点击将在光标所在位置处输入“