脱丙烯精馏塔

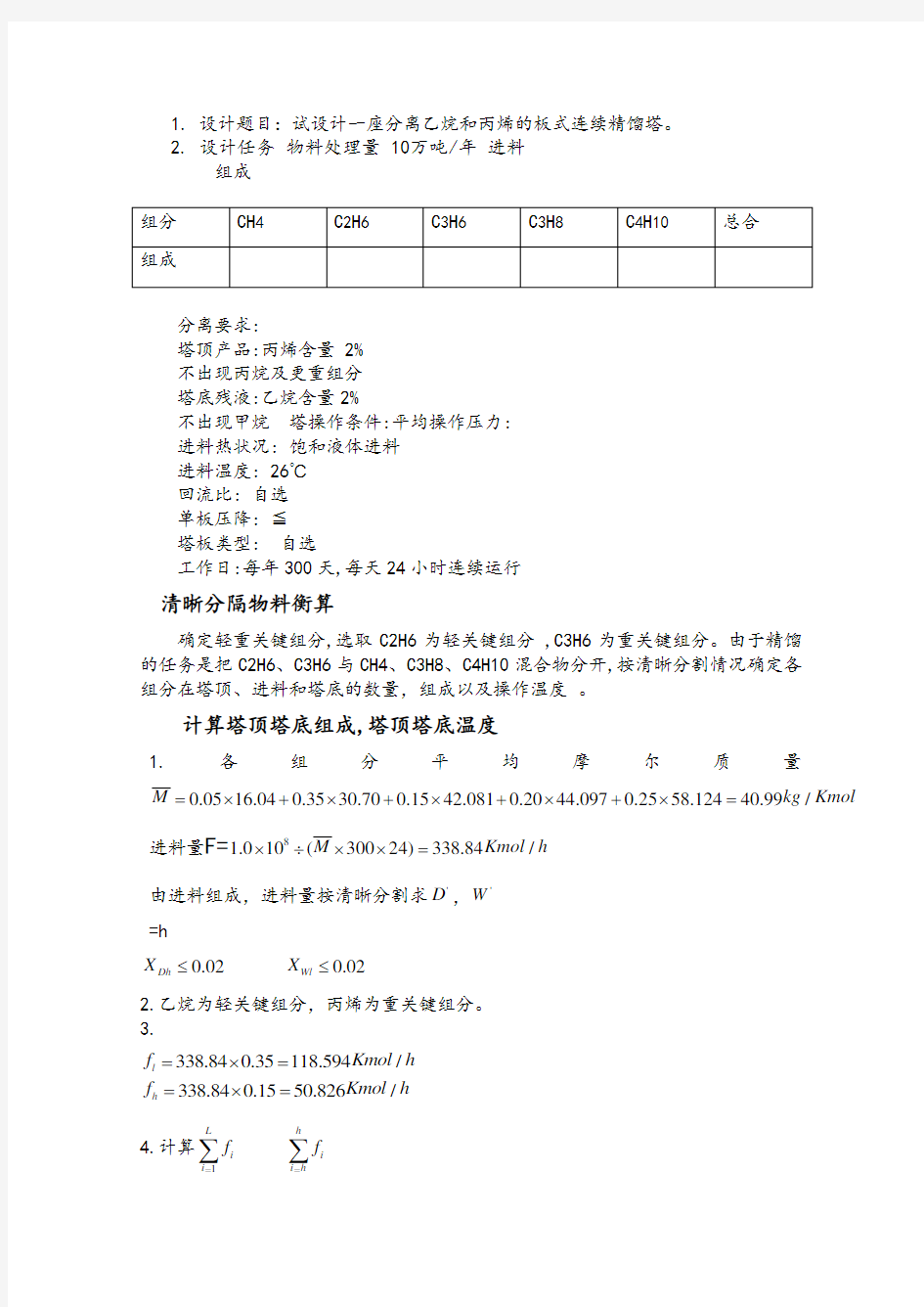

1. 设计题目:试设计一座分离乙烷和丙烯的板式连续精馏塔。

2. 设计任务 物料处理量 10万吨/年 进料

组成

分离要求:

塔顶产品:丙烯含量 2% 不出现丙烷及更重组分 塔底残液:乙烷含量2%

不出现甲烷 塔操作条件:平均操作压力: 进料热状况: 饱和液体进料 进料温度: 26℃ 回流比: 自选 单板压降: ≦ 塔板类型: 自选

工作日:每年300天,每天24小时连续运行

清晰分隔物料衡算

确定轻重关键组分,选取C2H6为轻关键组分 ,C3H6为重关键组分。由于精馏的任务是把C2H6、C3H6与CH4、C3H8、C4H10混合物分开,按清晰分割情况确定各组分在塔顶、进料和塔底的数量,组成以及操作温度 。

计算塔顶塔底组成,塔顶塔底温度

1.

各

组

分

平

均

摩

尔

质

量

0.0516.040.3530.700.1542.0810.2044.0970.2558.12440.99/M kg Kmol

=?+?+?+?+?=进料量F=81.010(30024)338.84/M Kmol h ?÷??= 由进料组成,进料量按清晰分割求'D ,'W =h

0.02Dh X ≤ 0.02Wl X ≤

2.乙烷为轻关键组分,丙烯为重关键组分。

3.

338.840.35118.594/338.840.1550.826/l h f Kmol h f Kmol h =?==?=

4.计算1

L

i i f =∑ h

i i h

f =∑

1

338.84(0.050.35)135.54L

i

i f

==?+=∑

203.30h

i

i h

f

==∑ 5.

0.02135.54203.3010.02

10.020.02

0.0210.02

4.094

L W ?-

-=---= 118.594 4.094114.5l l l d f W =-=-=

0.02(( 4.094135.54)

110.02

2.68

Dh h L l Dh X d W f X =

-+=-+--=∑ 50.826 2.6848.146h h h W f d =-=-=

114.5

27.974.0942.680.05648.146

l L h h d W d W ====

D=++×= W=++×+=

1.塔顶温度D t 。由露点方程计算 查=sia p

设1℃

1.0005 1.01i

i

y k =<∑

2.塔底温度w t .由泡点方程:

w t =82℃=°F

0.998i

x

=∑

不清晰分割验证

iD ihD h K a K =

iW ihW h

K a

k = 1/2

(.)ih ihd ihW a a a =

代入汉斯特别克公式,得到

[]

[][]

log log(/)log(/)log(/)log(/)log log lg 0.056lg 27.97log 0.056log 2.55log 1.25 1.447 1.250.407

1.25 6.63log iH

i H l H LH

ih

ih

ih a d w d w d w d w a a a a =+-=+

-=-++-+

以重关键组分丙烷为对比组分,分别将除关键组分以外的各组分的平均相对挥发度 ih a 代入上式求得 (/)i d w 进一步求得 i d i w Di x wi x 列表如下:

0.019DH X =(小于2%) 0.019WL X =(小于2%)

均小于规定的浓度值 符合要求。

由恩德伍德方程计算 Rmin

塔顶塔底平均温度是:T=50℃.以重组分C3H8为对比组分 ,求各组分的相对挥发度

查各组分在 50℃下的 K 值

由于是泡点进料 所以 e=0 由

1c

i i

i i a Z e a θ

==-∑ e=0,通过试差计算

求θ

列表计算

计算得θ=

各组分塔顶含量如

1

1 2.07c

i Di

m i i a x R a θ

=+==-∑

1.07m R =所以该塔最小回流比为1.07

由芬斯克方程计算m N

0.85dl x = 0.0199wl

x = 0.0199dh x = 0.236wh x =

求塔顶。塔底温度,压力为条件下的相对挥发度,计算列表如下: 82?

, 2.25lh lh W a a ==

[]log (0.86/0.014)(0.24/0.008)log2.25 6.657m N =?÷=≈块

所以最小理论板数为8块

3 .3 由经验公式确定理论塔板数

操作回流比一般定为最小回流比的 ---2倍,取R=m R =

1.8 1.10.251

2.8m R R x R --=

==+ 0.391

T m

T N N y N -==+

查吉利兰图得 y= 12.1T N ∴?=块

由奥康奈尔图确定板效率

该塔平均操作温度 1/2()50d w t t t =+?

列表计算

当 P= 50℃ 查得2l k = 0.86h k = 则 2.33 2.330.0660.154lh lh l a a μ=??=?= 由奥康奈尔图查得:总板效率0.77T η=

确定进料板位置 (1)实际塔板数取进料位置

扣除再沸器以后计算实际塔板数

(1)/14.415a

T T N

N η=-=≈块

取进料位置()()1a R m S m N N N =++

log (/).(/)()0.88()log (/).(/)l h d h l f R m S m l h f h l w x x x x N N x x x x ????==????

=()S m N +()S m N +1 得到()S m N = 块

()12.1 5.9 5.2R m N =-=块 精馏段实际塔板数为7块。 提馏段实际塔板数为8块。

可在自下而上第 7 层开进料口。

塔工艺的计算结果

精馏塔工艺计算结果一览表

进料温度 t

26

℃ 塔顶产品流量

D

塔顶温度 1 ℃

塔底产品流量 W

塔底温度 82 ℃

最小回流比 实际回流比 R 最少理论板数 7 块 全塔理论板数 N 12 块

全塔平均板效率 77% 精馏段实际塔板数

7

块

提馏段实际塔板数 8 块

全塔实际板数15块

板型选取

根据化学工业出版社《化工原理》提供的液相流量参考表选取单流型塔板,单流型塔板是最常用的形式,结构简单,制作方便,且横贯全板的流道长,有利

于达到较高的塔板效率。

板间距的初选

板间距NT的选定很重要,对完成一定生产任务若采用较大的板间距能允许较高的空塔气速,对塔板效率、操作弹性及安装检修有利,但板间距增大后会增加塔身总高度金属消耗量,塔基、支座等的负荷,从而导致全塔造价增加。反之,采用较小的板间距只能允许较小的空塔气速,塔径就要增大,但塔高可降低。但是板间距过,小容易产生液泛现象降低板效率。所以在选取板间距时要根据各种不同情况予以考虑。如对易发泡的物系板间距应取大一些以保证塔的分离效果。板间距与塔径之间的关系,应根据实际情况结合经济权衡,反复调整已做出最佳选择。设计时通常根据塔径的大小由塔板间距的经验数值选取.初选板间距为

汽、液体体积流量计算

4.2.1精馏段、提馏段的摩尔流量计算

精馏段气体摩尔流量

V=L+D=(R+1)D=+1)×=h=s

提馏段气体摩尔流量

v′=v=s

精馏段液体摩尔流量

L=RD=×=h=s

提馏段液体摩尔流量

L′=L+F=+=h=s

精馏段、提馏段的体积流量计算

表 4-1 气体体积流量计算表

塔顶气体密度:

31274031.32

37.65/(273.151)8.314

V vl pM kg m RT ρ?=

==+?

塔底气体密度:

32274045.34

42.07/(273.1582)8.314

V vl pM kg m RT ρ?=

==+?

气体平均密度:

31237.6542.0739.86/22

v v v kg m ρρρ++===

塔顶气体体积流量:

31

11

0.10431.32

0.09/37.65

v S v VM V m s ρ?=

=

=

塔底气体积流量:

32

22

0.10445.34

0.11/42.07

v S v VM V m s ρ?=

=

=

全塔平均气体体积流量:

3120.090.11

0.1/22

S S S V V V m s ++=

==

按塔底温度 85 ℃计算液体体积流量

表 4-2 液体体积流量计算表

3311

526/1.910

L i i

kg m m ρρ

-=

==?∑

塔顶液体体积流量:

331

11

0.08145.34

6.8910/526

S L LM L m s ρ-?=

=

=?

塔顶液体体积流量:

31

22

0.1931.9

0.01/580

S L LM L m s ρ?=

=

=

全塔平均液体体积流量:

33120.006980.00978.3410/22

S S S L L L m s -++===?

液体表面张力计算

查表得各个组分的表面张力:

表4-3 各组分表面张力

(82)i σ? 0 0 Wi X

/Di i

X k

0 i wi X σ 0 0 (1)i σ?

0 /i Di i X k σ

所以液体平均表面张力:12

3.33

2

m m m σσσ+=

=

塔径的计算

4.4.1 求上限空塔气速:

30.50.58.3410526()()()()0.30.139.86S L S V L V ρρ-?==

初设选板间距600T H mm =,板上液层高度70L h mm =,所以分离空间

0.53T L H h m -=

又因0.5

(

)()0.3S L S V

L V ρρ=,由史密斯关联图查得:200.082C =

史密斯关联图(1)

由经验公式 0.2

20

(

)20

m

C C

σ 进行表面张力修正,

0.20.2

20 3.33(

)0.082(

)0.0620

20

m

C C σ==?=

则上限空塔气速 u max =max 0.26/u m s ===

计算空塔气速

适宜的空塔气速是max u 乘以安全系数,安全系数取 ( )之间,本设计取安全系数为, max

0.70.70.210.147/u u m s ==?=

4.4.3 选取塔径和实际空塔气速:

0.93/D m s =

== 根据浮阀塔直径系列标准圆 整取塔径为

实际空塔流速:

240.13/S V

u m s D

π==

计算塔截面积

塔截面积:2

223.1410.7944

T D A m π?=

==

计算塔的有效高度塔的有效高度:

150.69T Z N H m =?=?=

塔板的设计 确定塔板溢流形式

因为塔径较小 根据有关文献介绍选取单溢流塔板操作。

确定降液管的结构形式

根据有关资料降液管的结构形式采用弓形降液管。 4.7.3

降液管的底隙高度

对于单溢流取堰长由《化学工程手册》得弓形降液管堰

(0.50.7)W L D =-

取0.70.7 1.00.7W L D m ==?=

取液体通过降液管底隙时的流速00.2/u m s = 取值根据经验一般可取 之间

降液管的底隙高度:3

008.34100.05960.70.2

S W L h L u -?===?

0h 确定的原则是保证流体流经此处时的阻力不太大,同时要有良好的液

封。

求降液管的宽度及截面

/0.7/10.7W L D == 查化工原理图得

/0.14d W D = 所以0.1410.14d W =?=

/0.09f T A A = 所以0.0850.790.711f A =?=

求液体在降液管内的停留时间τ

0.07110.6

/ 5.1250,00834

f T S A H L s s τ?==

=? 所一能够满足要求。

塔板四区尺寸的确定:

边缘区宽度C W 取.

破沫区宽度s W 取.

溢流区宽度d W =.

鼓泡区面积a A

21

2(sin )180

a x A R R

π

-=

1

()(0.20.7)0.2322d S D x W W m =

-+=-+=

1

0.050.4522

a C D R W m =

-=-=

13.140.23

2(0.230.45sin )1800.45

2(0.0890.11)0.40

a A -∴=?=+=

4.7.7 初算浮阀个数

浮阀塔的操作性能以板上所有浮阀处于刚刚全开时的情况为最好,此时塔板的压强降及板上液体的泄露都比较小且操作弹性较大 根据工业生产装置的数据对 F1 型重浮阀而言,当板上所有浮阀刚刚全开时,F0 动能因数常在 9 12 之间。本设计取 F0=10

因为

00,39.7v F u u ρ=∴=

,设0u 为气体通过阀孔时的速度,

0F 为气体通过阀孔时的动能因数,v ρ为气体密度, 则0

0 1.59/39.86

V

u m s ρ==

0d 为浮阀孔直径取00.039d m = 则2

2

00

0.1

530.0391.58

4

4

S f V N d u π

π

==

=?个

核算阀孔动能因数及孔数:

因为2200.1

1.58/0.7850.7850.03953

S

k F

V u m s d N ==

=??

0 1.5839.869.98v F u ρ===

阀孔动能因数变化不大仍在 9- - --12 范围之内 所以选取合理。

计算塔板开孔率

开孔率0.147

0.0931.58

k u u =

=在(5%-15%)内,符合要求。

五、浮阀塔板设计的校核

液沫夹带量校核液沫夹带量校核 为控制液沫夹带量V ρ过大 应使泛点 1F ≤ .

浮阀塔板泛点率i

1.361S

S L S

S

L Z F b

V

F ρρρ+-=

,式中F C 由塔板上气相密度v ρ及塔板间距

确定,可由下图查得 =。根据提供的数据 本物系 K 值可以 选取 1 塔板上液体流道长L Z 及液流面积b A 分别为

2120.20.6L D Z D W m =-=-?=

20.7920.07110.65b T f A A A m =-=-?=

i

1.3610.440.8S

S L S

S

L Z F b

V

F ρρρ+-=

=?

所得的泛点率低于,故不会产生过量的液沫夹带。

气体通过浮阀塔板的压降 校核

干板阻力 hC

临界孔速:1/1.825(73/39.86) 1.39/oc u m s ==

板上充气液层阻力l h

板上充气层阻力l h 一般由0l l h h ε=来求l h ——板上液层高度

0ε——反应板上液层充气程度的因数,称为充气因数。液相为水时0ε =

液相为油时0ε = ,液相为碳氢混合物时 = 该混合物为

碳氢混合物,取充气系数碳氢混合物 ,取充气系数0ε=,取板上液层高度

0.07l h m =

则00.450.070.032l l h h ε==?=

克服液体表面张力所造成的阻力

5020.0033

3.28105269.810.039

l h m gd σσρ-=

==??? 气体通过浮阀塔板的压降p h 校核。p c l h h h h σ=++ 由以上三项阻力之和求得塔板压降所相当的液柱高度

0.0510.0320.00003280.083p c l h h h h σ=++=++=

单板压强降

0.0835269.81428.28p p l p h g pa ρ?==??=

常压或加压塔中每层浮阀塔板的压强降为265-530 Pa ,所以符合要求。

降液管液泛校核

出口堰高度w h 的计算:

由于板上液层高度l h 可表示为()ow w h h +,故w l ow h h h =-,此处ow h 为堰上液头

对于平堰用式2/32.84()1000ow W

L

h E L =

一般情况下,取E=1

则2/332/3

2.84() 2.84101(0.008343600/0.7)10000.035ow W

L

h E L m

-=

=????=

0.070.0350.035w l ow h h h =-=-=

降液管中上液层高度(液体流过降液管底隙阻力)

d w ow f p H h h h h =++?++∑

82

30.0083436001.1810(

) 3.12100.980.0596

d h --?=??=??

浮阀塔板上液面落差?一般较小可以忽略 则降液管内清液层高度

d w ow f p H h h h h =++?++∑=++++

= m

为防止液泛 应保证降液管中泡沫液体总高度不能超过上层塔板的出口堰, 即()d T w H H h φ?+

φ安全系数,对易发泡的物系 φ= 对不易发泡的物系φ= 取φ= ,()T w H h φ+=+=

因为d H = m ()T w H h φ?+

故不会发生降液管液泛。

液体在降液管内停留时间

液体在降液管内停留时间 应大于 3-5s 才能保证液体所夹带的气体的释出。

0.07110.6

5.1250.00834

f T S

A H s s L τ?=

=

=?

故所夹带液体可以释出。

严重漏液校核.

当阀孔的动能因子0F 低于5时会发生严重漏液,

故漏液点的孔速'0u 可取0F =5的相应孔流气速。

0/F m s ==

稳定系数00 1.582'10.79

k μμ=

== 故不会发生严重漏液

漏液线

以 F0=5 作为规定气体取小负荷的标准,则

根据(VS)min 在纵坐标轴上定出一点作水平线AA ’,即为泄漏线。

液相负荷上限线

以τ=5秒作为液体在降液管中停留时间下限值,即

( LS)max= AfHT /5=× 5=s 。

根据(LS)max 在横坐标轴上定出一点C 并作垂线CC ’,即为液相负荷上限线。

液相负荷下限线

对于平堰一般取堰上液层高度h0W=0. 00 6 m 作为液相负荷下限条件低于此限时便不能保证板上液流的均匀分布,降低气液接触效果,根据公式:

2/3

36002.84()1000S ow W

L E h L =

,一般 how 取0.006ow h m =作为下限条件。

3min 3()0.000657/36003600

W W

S S

L L L L m s ==?= 根据min ()S L 在横坐标轴上取定一点B 作垂线BB ’,即为液相负荷下限线。

液泛线:

根据 ()T w p l S S h h h h V L φ+=+可导出与的关系式,即

222/3S S S aV b cL dL =--

式中:552

2

39.86

1.9110 1.9110 5.1552653

v l f a N ρρ=??

=??

=? 0(1)0.50.6(0.510.45)0.0350.267T ow b H h φφε=+--=?+--?=

乙烯装置丙烯精馏塔优化设计_曹媛维

第40卷第9期2012年9月化学工程 CHEMICAL ENGINEERING (CHINA )Vol.40No.9Sep.2012 收稿日期:2011-11-01作者简介:曹媛维(1979—),女,硕士,工程师,主要从事乙烯装置的工艺设计工作,电话:(010)58676692, E-mail :caoyuanwei@hqcec.com 。乙烯装置丙烯精馏塔优化设计 曹媛维 (中国寰球工程公司,北京100029) 摘要:针对近年来大型乙烯装置中的丙烯精馏塔操作不稳定、能耗大的问题,利用PRO /Ⅱ软件模拟分析该塔流程,总结出随着装置规模大型化该塔采用多溢流塔板形式,计算中应考虑塔板形式对板效率取值的影响。当进料组成与设计工况不符或装置负荷增大时导致产品不达标的情况,可增设进料口在非设计工况下不同位置进料以满足分离的要求, 并且塔顶冷凝器和塔底再沸器需要考虑充分的设计余量。并创造性提出了,在传统工艺流程基础上在塔顶冷凝器后增设排放冷凝器进一步回收丙烯的节能优化方案,为实际生产提供建议性指导。关键词:丙烯精馏塔;操作波动;PRO /Ⅱ模拟中图分类号:TQ 051.81 文献标识码:B 文章编号:1005-9954(2012)09-0074-05DOI :10.3969/j.issn.1005-9954.2012.09.0017 Optimization design of propylene rectifying column in ethylene plant CAO Yuan-wei (China HuanQiu Contracting &Engineering Corporation ,Beijing 100029,China ) Abstract :According to high energy consumption and instable operation problems of propylene rectifying column in large-scale ethylene plants ,the propylene rectifying column system was simulated with PRO/Ⅱsoftware.The conclusion is that the influence of the tray type on the tray efficiency should be considered in calculation ,and it is better to use multi-overflow tray type for large-scale ethylene plant.If the propylene product is substandard in the inconsistent feed composition case or the increased duty case , the added feed nozzles are prefered to switch the diffierent feed location for different case.Enough design margin should be considered for the top condenser and the bottom reboiler.The energy saving optimization scheme that adding a new vent condenser after the top condenser to recover more propylene product is creatively put forward ,which provides the constructive guidance for the actual production.Key words :propylene rectifying column ;operation fluctuation ;PRO /Ⅱsimulation 丙烯主要用于生产聚丙烯、丙烯腈、环氧丙烷以 及异丙醇等, 是仅次于乙烯的重要石油化工原料[1] 。丙烯衍生物的快速发展带动了丙烯需求的快速增长, 据估计从2006年到2015年全球范围内丙烯需求仍以4.9%的速度持续增长,中国的丙烯需求预计年均 增长达到6.3%[2] 。目前从市场份额看,来自乙烯装置的丙烯占到59%,从炼厂轻烃分离装置回收的丙烯占到35%。本文针对乙烯装置实际运行中丙烯精馏塔进料组成和负荷波动大导致产品不合格、能耗高的问题,利用流程模拟软件PRO /Ⅱ优化该塔操作参数,并探索性地提出在冷凝器出口增设排放冷凝器进一步回收丙烯产品的工艺,为丙烯精馏塔在实际操作 中低能耗、平稳运行提供理论指导和建议。1原始工况的模拟计算 1.1 模拟计算条件 本模拟计算以80万t /a 乙烯装置丙烯精馏塔为例,该塔进料组成条件如表1所示。采出丙烯产品的规格按照GB/T 7716—2002中聚合级丙烯优等品(摩 尔分数99.6%),塔釜丙烯控制指标为摩尔分数≤2%。1.2模拟过程1.2.1 模拟图与模拟参数选择 工业生产中由于受到运输和加工制造的限制,将丙烯精馏塔分成双塔串联或并联操作,但在模拟

丙烯精馏塔吊装

独山子石化千万吨炼油及百万吨乙烯项目丙烯精馏塔吊装方案 中国石油天然气第六建设公司 2006年11月27日

目录 一.设备的主要参数 (1) 二.编制依据 (1) 三.吊装方案的选择 (1) 四.单门型液压吊装系统的配置 (4) 五.吊耳的设置 (5) 六.溜尾吊车的最大受力 (5) 七.有关受力计算 (5) 八.吊索具的选用 (8) 九.吊装平面布置 (10) 十.吊装施工组织机构 (10) 十一.进度计划 (11) 十二.德马格CC—2800—1型600t履带吊的主要起重性能表 (12) 十三. 吊装安全技术措施 (12) 十四. 设备吊装所需的机具及材料 (13) 附图施工进度计划 (16)

一.设备的主要参数 根据施工蓝图,独山子石化乙烯裂解装置中的两台丙烯精馏塔(C-5501A/B)的空塔重量为900t,增加劳动保护、焊接内件等后吊装重量约为1200t,塔体的内径为φ5700mm,塔体的高度为107900mm,设备的基础标高为▽+0.3m。 二.编制依据 1.SH/T3536—2002《石油化工工程起重施工规范》 2.HG 20201—2000《工程建设安装工程起重施工规范》 3.SH/T3515—2003《大型设备吊装工程施工工艺标准》 4.KRAMO液压吊装系统设计计算书 5.丙烯精馏塔(C-5501A/B)的设计图纸 6.乙烯装置的设备平面图 三.吊装方案的选择 对这2台超大型设备的吊装,其实吊装方案的选择只有两种:一种是分段吊装,在空中组对、焊接和热处理,并在直立的状态下进行水压试验;另一种是在地面上将塔设备组焊成整体,并且在地面上做完热处理和水压试验,在将梯子、平台及附塔管线等装上之后,然后再整体吊装。从技术上来看,这两种吊装方案都是可行的,都能达到将塔设备吊装就位的目的。但经过分析、比较和充分地论证,我们认为将超大型设备在地面的滚胎上卧式组对焊接成整体,并将附塔管线、梯子、平台、防腐保温、电气仪表等工作尽可能在地面上完成后,再进行整体吊装的方案更为合理些,其理由如下: 1.可以最大限度地保证设备组对和焊接的质量 设备在地面上组焊可以使用滚胎、自动焊等机具,其组焊条件与制造厂内的条件差不多,与在空中组对和焊接相比,设备在地面上组对的尺寸容易控制,焊接的质量也有保证。 2.可以最大限度地缩短安装工期 设备如果分段吊装,在空中组对和焊接,则只有一个工作面,并且只能在白天作业,因为在夜间不允许进行高空作业。 而设备如果在地面上组对、焊接,就可以有很多个工作面,可以根据工程进度的需要增加组焊机具或人力,可以三班倒,每天24小时连续作业,这样可以大大地缩短设备组对和焊接的时间,缩短设备安装的工期。 3.有利于施工的安全

丙烯精馏塔安装说明

中国石化扬子石油化工股份有限公司乙烯装置节能改造 丙烯精馏塔(E-DA-406N)安装说明及技术要求 一.概述: 扬子石化乙烯装置丙烯精馏塔(E-DA-406N,φ4000) 为新建塔;塔内件采用浙江工业大学专利塔盘——DJ塔盘,由浙江工业大学化学工程设计研究所设计,苏州市科迪石化工程有限公司制造,共82层。预焊件已先期焊接,故本次只安装塔内件(包括塔板和分布器)。 二.塔盘及分布器的安装: 安装工作自下而上进行。 1.根据图1112-406N-01中管口方位图,确定单、双层降液板的方位;单、双层降液板 的方位互成90°。 2.根据图1112-406N-02和1112-406N-03所示的结构情况,以一层塔盘为单元,在塔 外进行组合以备吊装入塔。在组合这层塔盘时,零部件上的标记必须和该层所要求的标记相符。安装后,塔盘面水平度在整个面上的公差为9mm,降液管溢流堰顶端水平度公差为6mm,堰高允差为±3.0mm。首先组装梁和降液管,待降液管定位后再依次安装塔板,特别注意塔板序号及导流板方向。 3.1#~19#塔盘和降液管相同(序列号为1开头);20#~82#塔盘和降液管相同(序列号 为2开头)。 4.进料分布器(管口11A,B)的安装见图1112-406N-11,分布管开孔向下。安装后,整 体水平度公差为6mm,调平后用螺栓固定。 5.回流分布器(管口10)的安装见图1112-406N-10,分布管开孔向下。安装后,整体水 平度公差为6mm,调平后用螺栓固定。 6.管口49、50的内接部分现场制作,详见图1112-406N-09。 7.人孔分别在塔顶、16#、32#、48#、64#塔盘之下。 三.说明: 1.若本公司所出图纸与现场情况不一致时,应由扬子石化的有关部门、设计方代表及 施工方代表现场协商解决并备案。

(完整word版)脱丙烯精馏塔工艺

目录 第一章概述 (4) 第二章脱丙烯精馏塔工艺计算 (5) 2.1 设计方案简介 (5) 2.2 主要物性数据 (5) 2.3物料衡算 (5) 2.3.1确定关键组分塔顶、塔底的分布量. (6) 2.4确定塔操作条件 (6) 2.4.1.确定塔顶温度: (6) 2.4.2.确定进料温度。 (6) 2.4.3.确定塔底温度. (7) 2.4.4. 各组分相对挥发度 (7) 2.5确定最小回流比。 (8) 2.6理论塔板数与实际板数。 (8) 2.6.1.求定最少理论板数 (8) 2.6.2. 计算实际回流比R及理论塔板数 (9) 2.6.3.计算全塔平均板效率 (9) 2.6.4. 计算实际塔板数和进料板位置 (9) 2.7确定冷凝器和再沸器的热负荷 Q Q (10) ,C r 第三章物料的性质计算 (12) 3.1 求气液负荷 (12) 3.2 平均摩尔质量的计算 (12)

3.2.1 塔顶平均摩尔质量计算 (12) 3.2.2 进料平均摩尔质量计算. (12) 3.2.3 塔底平均摩尔质量计算. (13) 3.3 平均密度计算 (13) 3.3.1 气体平均密度计算 (13) 3.3.2 液体平均密度计算 (13) 3.3.3 液体平均表面张力计算。 (15) 3.3.4 液体平均粘度的计算。 (15) 第四章精馏塔的工艺尺寸计算。 (17) 4.1 塔高的计算。 (17) 4.1.1 塔径D的计算。 (17) 4.2 塔板设计 (18) 4.2.1 确定塔板溢流形式 (18) 4.2.2降液管以及溢流堰的尺寸 (18) 4.2.3核算阀孔动能因数及孔速 (20) 4.2.4计算塔板开孔率 (20) 4.2.5 浮阀塔板设计的校核 (20) 4.2.6 塔板负荷性能图。 (22) 第五章塔附属设备的设计 (25) 5.1主要接管尺寸的计算 (25) 5.1.1进料管 (25) 5.1.2回流管 (25)

年产5.4万吨丙烯精馏塔的工艺设计

年产5.4万吨丙烯精馏塔 的工艺设计

目录 摘要............................................................. I 第1章绪论.. (2) 1.1丙烯的性质 (2) 1.1.1 丙烯的物理性质 (2) 1.1.2 丙烯的化学性质 (2) 1.2丙烯的发展前景 (2) 1.3丙烯的生产技术进展 (3) 1.3.1 概况 (3) 1.3.2 丙烯的来源 (3) 1.3.3 丙烯的生产方法 (3) 1.3.4 丙烯生产新技术现状及发展趋势 (4) 第2章丙烯精馏塔的物料衡算及热量衡算 (4) 2.2.1 确定关键组分 (5) 2.2.2计算每小时塔顶产量 (5) 2.2.4物料衡算计算结果见表2.5 (7) 2.3塔温的确定 (8) 2.3.1 确定进料温度 (8) 2.3.2 确定塔顶温度 (8) 2.3.3 确定塔釜温度 (8) 第3章精馏塔板数及塔径的计算 (10) 3.1塔板数的计算 (10) 3.1.1 最小回流比的计算 (10) 3.1.2 计算最少理论板数 (11) 3.1.3 塔板数和实际回流比的确定 (11) 3.2确定进料位置 (11) 3.3全塔热量衡算 (12)

3.3.1 冷凝器的热量衡算 (12) 3.3.2 再沸器的热量衡算 (13) 3.3.3 全塔热量衡算 (13) 3.4板间距离的选定和塔径的确定 (14) 3.4.1 计算混合液塔顶、塔釜、进料的密度及气体的密度 (14) 3.4.2 求液体及气体的体积流量 (16) 3.4.3 初选板间距及塔径的估算 (17) 3.5浮阀塔塔板结构尺寸确定 (18) 3.5.1塔板布置 (18) 3.5.2 溢流堰及降液管设计计算 (19) 3.6塔高的计算 (21) 第四章流体力学计算及塔板负荷性能图 (22) 4.1水利学计算 (22) 4.1.1 塔板总压力降的计算 (22) 4.1.2 雾沫夹带 (23) 4.1.3 淹塔情况校核 (26) 4.2浮阀塔的负荷性能图 (27) 4.2.1 雾沫夹带线 (27) 4.2.2 液泛线 (28) 4.2.3 降液管超负荷线 (29) 4.2.4泄露线 (29) 4.2.5 液相下限线 (30) 4.2.6 操作点 (30) 总论 (32) 致谢 (33) 参考文献 (35) 附录 (38)

年产5.4万吨丙烯精馏装置工艺设计

毕业设计(论文)任务书 设计(论文)题目:年产 5.4万吨丙烯精馏塔的工艺设计 1.设计(论文)的主要任务及目标: 通过本次毕业设计加深学生精馏过程的理解,提高综合运用知识的能力;掌握本毕业设计的主要内容、工程设计或撰写论文的步骤和方法;提高制图能力,学会应用有关设计资料进行设计计算和理论分析的方法,以提高学生独立分析问题、解决问题的能力,逐步增强实际工程训练。 撰写设计说明书一份(不少于8000字);绘制主要设备装配图一张;绘制带控制点的工艺流程图一张。 2.(论文)的基本要求和内容: 1)设计方案的选择及流程说明; 2)物料衡算、热量衡算; 3)塔板数、塔径计算; 4)溢流装置、塔盘设计; 5)流体力学计算、塔板负荷性能图; 6)绘制带控制点的工艺流程图一张、主体设备装配图一张。 7)完成设计说明书一份(不少于8000字)。 3.设计条件 1)设计原始数据见下表 原始数据 2)操作压力p=1.74Mpa 3)年开工时间为8000h; 4)年生产能力 54000t。

目录 摘要............................................................. I 第1章绪论.. (2) 1.1丙烯的性质 (2) 1.1.1 丙烯的物理性质 (2) 1.1.2 丙烯的化学性质 (2) 1.2丙烯的发展前景 (2) 1.3丙烯的生产技术进展 (3) 1.3.1 概况 (3) 1.3.2 丙烯的来源 (3) 1.3.3 丙烯的生产方法 (3) 1.3.4 丙烯生产新技术现状及发展趋势 (4) 第2章丙烯精馏塔的物料衡算及热量衡算 (4) 2.2.1 确定关键组分 (5) 2.2.2计算每小时塔顶产量 (5) 2.2.4物料衡算计算结果见表2.5 (7) 2.3塔温的确定 (7) 2.3.1 确定进料温度 (7) 2.3.2 确定塔顶温度 (8) 2.3.3 确定塔釜温度 (8) 第3章精馏塔板数及塔径的计算 (10) 3.1塔板数的计算 (10) 3.1.1 最小回流比的计算 (10) 3.1.2 计算最少理论板数 (11) 3.1.3 塔板数和实际回流比的确定 (11) 3.2确定进料位置 (11) 3.3全塔热量衡算 (12) 3.3.1 冷凝器的热量衡算 (12)

Aspen plus模拟精馏塔说明书

Aspen plus模拟精馏塔说明书 一、设计题目 根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔: 生产能力:100000吨精甲醇/年;原料组成:甲醇70%w,水28.5%w,丙醇1.5%w;产品组成:甲醇≥99.9%w;废水组成:水≥99.5%w;进料温度:323.15K;全塔压降:0.011MPa;所有塔板Murphree 效率0.35。 二、设计要求 对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。 (1).进料、塔顶产物、塔底产物、侧线出料流量; (2).全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P; (3).回流比R; (4).冷凝器和再沸器温度、热负荷; (5).塔内构件塔板或填料的设计。 三、分析及模拟流程 1.物料衡算(手算) 目的:求解 Aspen 简捷设计模拟的输入条件。 内容: (1)生产能力:一年按8000 hr计算,进料流量为 100000/(8000*0.7)=17.86 t/hr。 (2)原料、塔顶与塔底的组成(题中已给出): 原料组成:甲醇70%w,水28.5%w,丙醇1.5%w; 产品:甲醇≥99.9%w;废水组成:水≥99.5%w。 (3).温度及压降: 进料温度:323.15K;全塔压降:0.011MPa; 所有塔板Murphree 效率0.35。 2.用简捷模块(DSTWU)进行设计计算 目的:对精馏塔进行简捷计算,根据给定的加料条件和分离要求计算最小回流比、最小理论板数、理论板数和加料板位置。 3.灵敏度分析 目的:研究回流比与塔径的关系(N T-R),确定合适的回流比与塔板数;

基于脱丙烷塔的精馏塔建模及稳态仿真

化工动态建模报告 题目:基于脱丙烷塔的精馏塔建模及稳态仿真姓名: 赵东 学号:2011200832 班级:信研1102

目录 一、背景介绍 (3) 1、课题背景 (3) 2、气分脱丙烷装置介绍 (3) 二、模型分析 (5) 1、建模方法 (5) 2、机理分析 (5) 三、模型建立 (7) 1、参数整理 (7) 2、逐板递推计算公式 (8) 四、仿真实验 (10) 1、仿真界面 (10) 2、仿真验证 (12) 2.1、脱丙烷塔的仿真检验 (12) 2.2、其它模型工况参数检验 (16) 参考文献 (18) 附录程序 (19)

一、背景介绍 1、课题背景 精馏塔作为化工流程中最重要的设备之一,一直是人们研究的热点。而一套好的精馏塔模型,可以给我们的研究和控制带来很多便利。本课题基于气分脱丙烷过程,研究学习了脱丙烷塔的模型建立,用脱丙烷过程中实际工况数据加以验证。此外,基于此模型还编制了一个精馏塔稳态仿真的MATLAB界面,适用于其它相似的分离过程,达到方便且快捷仿真的目的。 2、气分脱丙烷装置介绍 气体分馏装置是以催化裂化装置所产液化气经脱硫、脱硫醇后作为原料,主要生产精丙烯,再作为聚丙烯装置的原料。丙烷馏分可作为工业丙烷或与碳四混合后作为民用液化气。 脱除硫化氢和硫醇的催化液化气进入装置,经凝聚脱水器脱除游离水后进入脱丙烷塔进料罐,液化气通过脱丙烷塔进料泵从进料罐抽出,经原料—碳四换热器换热后,再经脱丙烷塔进料加热器加热,以泡点状态进入脱丙烷塔的进料塔板。 脱丙烷塔采用了69层高效浮阀塔。塔顶蒸出的碳二、碳三馏分经脱丙烷塔顶冷凝器冷凝冷却后进入脱丙烷塔顶回流罐,冷凝液自脱丙烷塔顶回流罐抽出,一部分用脱丙烷塔顶回流泵送入塔顶第69层塔板上作为塔顶回流,另一部分用脱乙烷塔进料泵抽出作为进料。脱丙烷塔底再沸器热源为中压蒸汽。塔底碳四采出馏分经于原料换热后,再经碳四馏分冷却器冷却后送至液化气罐区。如图1.1[1]。

丙烯精馏塔工艺设计

过程工艺与设备课程设计(精馏塔及辅助设备设计) 设计日期: 2010年7月6日 班级:化机0701班 姓名:梁昊穹 指导老师:韩志忠

化工原理是化工及其相关专业学生的一门重要的技术基础课,其课程设计涉及多学科知识,包括化工,制图,控制,机械等各种学科,是一项综合性很强的工作;是锻炼工程观念和培养设计思维的好方法,是为以后的各种设计准备条件;是化工原理教学的关键环节,也是巩固和深化理论知识的重要环节。 本设计说明书包括概述、方案流程简介、精馏塔、再沸器、辅助设备、管路设计和控制方案共七章。 说明中对精馏塔的设计计算做了较为详细的阐述,对于再沸器、辅助设备和管路和控制方案的设计也做了简要的说明。 在设计过程中,得到了韩志忠老师的指导,得到了同学们的帮助,同学们一起讨论更让我感受到设计工作是一种集体性的劳动,少走了许多弯路,避免了不少错误,也提高了效率。 鉴于学生的经验和知识水平有限,设计中难免存在错误和不足之处,请老师给予指正 感谢老师的指导和参阅!

前言- - - - - - - - - - - - - - - - - - - - - - - - - 2 第一章概述- - - - - - - - - - - - - - - - - - - - - - 5 1.1精馏塔- - - - - - - - - - - - - - - - - - - - - - 5 1.2再沸器- - - - - - - - - - - - - - - - - - - - - - 5 1.3冷凝器- - - - - - - - - - - - - - - - - - - - - - 6 第二章方案流程简介- - - - - - - - - - - - - - - - - - 7 2.1 精馏装置流程- - - - - - - - - - - - - - - - - - - 7 2.2 工艺流程- - - - - - - - - - - - - - - - - - - - - 7 2.3 调节装置- - - - - - - - - - - - - - - - - - - - - 8 2.4 设备选用- - - - - - - - - - - - - - - - - - - - - 8 2.5 处理能力及产品质量- - - - - - - - - - - - - - - - 8 第三章精馏过程系统设计- - - - - - - - - - - - - - - - 9 3.1设计条件- - - - - - - - - - - - - - - - - - - - - - 9 3.2物料衡算及热量衡算- - - - - - - - - - - - - - - - - 10 3.3塔板数的计算- - - - - - - - - - - - - - - - - - - - 11 3.4精馏塔工艺设计- - - - - - - - - - - - - - - - - - - 16 3.5溢流装置的设计- - - - - - - - - - - - - - - - - - - 17 3.6塔板布置和其余结构尺寸的选取- - - - - - - - - - - - 18 3.7塔板流动性能校核- - - - - - - - - - - - - - - - - - 19 3.8负荷性能图- - - - - - - - - - - - - - - - - - - - 21 3.9 塔计算结果表- - - - - - - - - - - - - - - - - - -24

采用CHEMCAD进行精馏塔模拟和设计

任务1 精馏设计与严格模拟 知识目标:理解轻、重关键组分的概念,理解回流比的概念,理解严格精馏的操作条件的合理组合,理解灵敏度分析的概念,理解精馏从简捷设计到严格模拟,再到尺寸设计的过程。 技能目标:掌握简捷精馏设计中对轻、重关键组分的设定,掌握严格精馏的操作条件的设定,使用灵敏度分析来优化严格精馏的设计,能使用CHEMCAD进行精馏的简捷设计、严格模拟和尺寸设计。 一、采用ChemCAD进行精馏塔简捷设计计算 精馏设计采用芬斯克-恩特伍德-吉利兰-Kirkbride公式(Fenske-Underwood-Gilli la-nd-Kirkbride),芬斯克公式求解精馏塔的最少理论塔板数;恩特伍德公式求解最小回流比;吉利兰计算实际回流比及其对应的塔板数;Kirkbride公式计算适宜的进料板位置,芬斯克公式也可以求解适宜的进料板位置。 例5-1-1使用简捷法设计一个脱乙烷塔,从含有6个轻烃的混合物中回收乙烷,进料组成mol%:甲烷 5,乙烷 35,丙烯 15,丙烷 20,异丁烷 10,正丁烷 15;进料状态为饱和液相,压力为2.736MPa。对产物分离要求见设计条件表。①求该塔的最小回流比,所需最少理论板数;②当实际回流比为最小回流比的1.25倍即R/R m=1.25时,该塔的实际塔板数和进料位置。 表5-1-1 脱乙烷塔的设计条件 设计的分离要求 馏出液中C2H6的回收率馏出液中C3H6的回收率0.915 0.063 解题步骤: 步骤1:新建文件名“简捷设计”; 步骤2:建立流程图,精馏塔用简捷精馏塔(shortcut column )的图标;流程如图5-1-1。 步骤3:选择流程的单位:点击“格式及单位制”菜单按钮,在其下拉菜单中选择“工程单位…”命令,以国际单位制为主,选择符合题意的单位(mol,K,MPa)。 步骤4:点击菜单按纽“热力学及物化性质”,在其下拉菜单中点击“选择组分…”命令,然后依次将组分甲烷(Methane或CH4)选中加入,将组分乙烷(Ethane或C2H6)选中加入,将组分丙烯(propene 或C3H6)丙烷(Propane和C3H8)选中加入,将组分异丁烷(i-butane 或i-C4H10)选中加入,将组分正丁烷(n-butane或n-C4H10)选中加入。“OK”,软件弹出建议的K值与H值的方法(K=SRK,H=SRK),就采用系统提示的K值方法; 步骤5:双击“物料 1”,在弹出的编辑物料信息窗口(如图5-1-2所示)的“压力 MPa”文本框中填入压力值2.736,在“气相分率”文本框填入数值0;各组分摩尔流量按题意填入即可,点击该窗口左上方的按钮“闪蒸”,软件算出温度和焓,点击“确定”;

丙烯—丙烷板式精馏塔设计

大型作业报告(2010/2011学年第二学期) 课程名称化工原理课程设计 学生学号 院(系) 专业 班级 时间 学生 指导教师:_ 2011年1月13日 前言

化工生产中所处理的原料,中间产物,粗产品几乎都是由若干组分组成的混合物,而且其中大部分都是均相物质。生产中为了满足储存,运输,加工和使用的需求,时常需要将这些混合物分离为较纯净或几乎纯态的物质. 芳香族化合物是化工生产中的重要的原材料,而苯和甲苯是各有其重要作用。苯是化工工业和医药工业的重要基本原料,可用来制备染料,树脂,农药,合成药物,合成橡胶,合成纤维和洗涤剂等等;甲苯不仅是有机化工合成的优良溶剂,而且可以合成异氰酸酯,甲酚等化工产品,同时也可以用来制造三硝基甲苯,苯甲酸,对苯二甲酸,防腐剂,染料,泡沫塑料,合成纤维等。 精馏是分离液体混合物最常用的一种单元操作,在化工,炼油,石油化工等工业得到广泛应用。精馏过程在能量计的驱动下,使气,液两相多次直接接触和分离,利用液相混合物中各相分挥发度的不同,使挥发组分由液相向气相转移,难挥发组分由气相向液相转移。实现原料混合物中各组成分离该过程是同时进行传质传热的过程。本次设计任务为设计一定处理量的精馏塔,实现苯——甲苯的分离。苯——甲苯体系比较容易分离,待处理料液清洁。因此用筛板塔。 筛板塔也是很早出现的一种板式塔,20世纪50年代起对筛板塔进行了大量工业规模的研究,逐步掌握了筛板塔的性能,并形成了较完善的设计方法。与泡罩塔相比,筛板塔具有下列优点:生产能力(20%——40%)塔板效率(10%——50%)而且结构简单,塔盘造价减少40%左右,安装,维修都较容易。 本课程设计的主要内容是过程的物料衡算,热量衡算,工艺计算,结构设计和校核。 目录

工艺流程

磷酸二氢钠 原料球罐液化石油气水洗塔顶液化石油气酸洗混合器酸洗罐水洗混合器水洗罐反应进料缓冲罐 底水洗水甲醇精馏塔顶甲醇罐区 底水水洗塔 主反应进料预热器主反应进料换热器主反应加热炉主反应器反应油气主反应进料换热器混烃精馏 底C2 外送甲烷做燃料气 塔顶氢气C1-C4馏分LPG精馏塔顶氢气C1-C2馏分乙烷精馏塔顶氢气甲烷PSA 氢气外送底C5+馏分脱戊烷塔底C3-C4馏分丙烷塔顶C3 加氢 底C4 副反应进料预热器副反应进料换热器 副反应加热炉副反应器反应油气副反应进料换热器混烃精馏塔 顶戊烷主反应原料顶C6-C7 非芳烃塔顶甲苯脱庚烷塔 脱戊烷塔底C6+馏分白土塔脱庚烷塔底少量甲苯C8+馏分脱甲苯塔底C8+馏分脱C8塔 顶混合二甲苯罐区顶C9 罐区 脱C8塔底C9+馏分脱C9塔底重芳烃罐区 5层塔板苯罐区 环丁砜顶抽余油水洗去罐区顶苯、甲苯苯塔底甲苯罐区 C6-C7 非芳烃塔底富溶剂芳烃塔底贫溶剂非芳塔

苯 物理性质 物理状态:液体 外观:无色液体 气味:芳香味 pH: - 蒸汽压: 74.3 mm Hg @ 20 ℃ 气体密度: 2.7 (空气=1) 蒸发速率:: 2.8 (Ether=1) 粘度: 0.647mPa.s @ 20 ℃ 沸点: 80℃ 结晶点: 6 ℃ 自燃点: 561 ℃ 闪点: -11 ℃ 爆炸低限: 1.3 vol % 爆炸高限: 7.1 vol % 分解温度: - 溶解度:微溶 比重: 0.874 分子式: C6H6 分子量: 78.042 化学性质 苯参加的化学反应大致有3种:一种是其他基团和苯环上的氢原子之间发生的取代反应;一种是发生在苯环上的加成反应(注:苯环无碳碳双键,而是一种介于单键与双键的独特的键);一种是普遍的燃烧(氧化反应)(不能使酸性高锰酸钾褪色 甲苯 物理性质 外观与性状:无色透明液体,有类似苯的芳香气味。 熔点(℃):-94.9 相对密度(水=1):0.87 沸点(℃):110.6 相对蒸气密度(空气=1):3.14 分子式:C7H8 分子量:92.14 饱和蒸气压(kPa):4.89(30℃) 燃烧热(kJ/mol):3905.0 临界温度(℃):318.6 临界压力(MPa):4.11

aspenplus模拟精馏塔说明书

Aspen plus 模拟精馏塔说明书 一、设计题目根据以下条件设计一座分离甲醇、水、正丙醇混合物的连续操作常压精馏塔: 生产能力:100000吨精甲醇/年;原料组成:甲醇70%w, 水%w,丙醇%w;产品组成:甲醇≥%w;废水组成:水≥%w;进料温度:;全塔压降:;所有塔板Murphree 效率。 二、设计要求对精馏塔进行详细设计,给出下列设计结果并利用AutoCAD绘制塔设备图,并写出设计说明。 (1) . 进料、塔顶产物、塔底产物、侧线出料流量; (2) . 全塔总塔板数N;最佳加料板位置N F;最佳侧线出料位置N P; (3) . 回流比R; (4) . 冷凝器和再沸器温度、热负荷; (5) . 塔内构件塔板或填料的设计。 三、分析及模拟流程 1. 物料衡算(手算) 目的: 求解Aspen 简捷设计模拟的输入条件。 内容: (1) 生产能力: 一年按8000 hr 计算,进料流量为100000/(8000*= t/hr 。 (2) 原料、塔顶与塔底的组成(题中已给出) :原料组成:甲醇70%w,水%w,丙醇%w;产品: 甲醇≥%w;废水组成:水≥%w。(3) . 温度及压降:进料温度:;全塔压降:;所有塔板Murphree 效率。 2. 用简捷模块( DSTW)U进行设计计算 目的: 对精馏塔进行简捷计算,根据给定的加料条件和分离要求计 算最小回流比、最小理论板数、理论板数和加料板位置。 3. 灵敏度分析 目的: 研究回流比与塔径的关系 (N T-R),确定合适的回流比与塔板数;研究加料板位置对产品的影响,确定合适的加料板位置。 方法: 作回流比与塔径的关系曲线( N T-R),从曲线上找到期望的回流比及塔板数。 4. 用详细计算模块( RadFrac)进行计算目的: 精确计算精馏塔的分离能力和设备参数。

丙烯精馏塔系统控制优化

丙烯精馏塔系统控制优化 邹生耀刘荣 (扬子石化巴斯夫有限责任公司江苏南京市210048) 摘要:通过对当前S&W双塔丙烯精馏控制系统存在的缺陷及当前操作难点分析,找出影响系统操作的根本原因,提出控制优化方案,并在实际生产中运用,节省装置能耗。 关键词:丙烯精馏控制优化 扬子石化巴斯夫有限责任公司裂解装置采用S&W工艺生产,原设计能力为600Kt/a 乙烯和300Kt/a 丙烯。2005年5月投产,2010年4月装置运行5年后停车大修,并对裂解装置进行扩能改造,于2010年6月开车成功。装置改造后生产能力扩大为740 Kt/a 乙烯和396Kt/a 丙烯。在本次改造中,急冷水塔波纹塔盘开孔率增加20-30%,丙烯精馏塔和丙烯提汽塔的MD塔盘改为增强型的EZMD塔盘。 改造投产后,急冷水塔釜温度只有74℃左右,比设计的84℃低了10℃左右,丙烯精馏塔系统因为塔釜再沸器急冷水温度偏低,在正常运行过程中,需要投用急冷水加热器,消耗大量低压蒸汽(25t/h),同时由于系统控制不稳,还常常发生塔釜丙烯损失加大,塔顶丙烯产品中丙烷浓度大幅波动现象。 1. 丙烯精馏系统流程及控制 1.1 目前丙烯精馏系统流程及控制说明 优化控制前丙烯精馏系统流程图 丙烯精馏系统由丙烯精馏塔(C540)和丙烯提汽塔(C530)两座塔系统组成。

来自碳三反应器出料罐V520的碳三在FC5201流量控制下进入丙烯精馏塔的第152块塔盘。丙烯产品在丙烯精馏塔的第8块塔盘侧线通过回流罐液位LC5331与采出流量 FC5201串级控制采出。塔顶气相分成二股,一股经过E535/536冷凝器冷凝,冷凝液返回至设置在高处的回流罐(V555),每台冷凝器中设有一个2”的不凝气排放管线,不凝气排放至回流罐;另一股在塔顶压力PC5502控制下进入一根4”管线旁路冷凝器将气相丙烯引入回流罐,在塔压高时,将部分气相丙烯引入回流罐,通过回流罐顶部的不凝气冷凝器 E551冷凝,从而分流部分塔顶冷凝器的负荷。在回流罐V555顶部设置一冷凝器E551提纯不凝气,将部分丙烯冷凝后返回回流罐,不凝气在FC5331流量控制下返回裂解气压缩机段间。回流罐凝液在液位LC5331与流量FC5332串级控制下返回C540塔顶。 丙烯精馏塔塔釜设置一再沸器E540,利用E530后的次级QW来加热,节能能源。精馏塔塔釜产品通过P550泵在塔釜液位LC5351与流量FC5351串级控制下作为丙烯汽提塔C530的进料。汽提塔顶气相则返回精馏塔釜。汽提塔塔釜产品作为提纯后的丙烷产品在流量FC5301控制下返回裂解炉。在汽提塔釜设置有再沸器E530,利用一级QW来加热。汽提塔釜液位LC5173在与热值JC5173串级控制下通过增减QW的加热流量来实现。E530和E540的热值分配则通过TC5373的控制来进行。通过一选择开关选择精馏塔顶压力 PC5502或回流罐压力PC5331控制器来控制冷凝器旁路阀的开度。 1.2 鲁姆斯公司300kt/a装置丙烯精馏系统流程 鲁姆斯丙烯精馏系统流程简图 鲁姆斯丙烯精馏系统同样也有二座塔系统组成。在丙烯塔进料前有一甲烷提汽塔,脱除进料中的氢气、甲烷和碳二等轻组份。因此,丙烯精馏塔进料中不含有不凝气组份,丙烯精馏塔顶不设不凝气脱除塔盘,丙烯产品产出直接从回流罐产出。 塔釜压力通过调节塔顶冷凝器冷却水流量来控制合适的塔顶冷凝量,通过灵敏板丙烯组份浓度来控制再沸器加热量,通过回流罐液位来控制丙烯产出量,通过塔釜液位来控制丙烷产出量。 1.3 两种流程控制的主要差异 这二种流程都有不凝气脱除系统,鲁姆斯流程是在丙烯精馏塔进料前通过甲烷提汽塔来脱除;S&W工艺则是在精馏塔顶增加8块塔盘来脱除不凝气。 S&W工艺采用双塔丙烯精制,更适合大型乙烯装置,鲁姆斯单塔丙精精制则适合小型乙烯装置。 鲁姆斯公司丙烷精馏塔的控制更容易实现。它的塔釜加热量是由灵敏板的丙烯含量组份来控制的,当进料负荷改变,或进料组成改变、或回流量改变时,导致灵敏板上丙烯浓

单级混合制冷剂天然气液化流程动态特性模拟

万方数据

万方数据

万方数据

单级混合制冷剂天然气液化流程动态特性模拟 作者:赵国伟, 尹全森, 季中敏, 李红艳, 贾林祥, ZHAO Guo-wei, YIN Quan-sen, JI Zhong-min, LI Hong-yan, JIA Lin-xiang 作者单位:哈尔滨工业大学,低温与超导技术研究所,黑龙江,哈尔滨,150080 刊名: 节能技术 英文刊名:ENERGY CONSERVATION TECHNOLOGY 年,卷(期):2009,27(4) 被引用次数:4次 参考文献(9条) 1.张抗世界液化天然气发展现状与展望[期刊论文]-当代石油石化 2006(04) 2.侯远盛小议天然气液化产业发展[期刊论文]-中国外资 2008(04) 3.孙卫国;伏妍;李洁;高阳光 兰其盈丙烯精馏塔动态模拟[期刊论文]-石化技术与应用 2008(02) 4.曾根保;李绍军;钱锋醋酸脱水系统的动态模拟及其控制[期刊论文]-计算机与应用化学 2008(05) 5.王钦明基于Polymer Plus的丙烯腈聚合反应的建模与仿真研究 2007 6.方红飞;梁军;刘兴高;荣冈基于动态模拟的脱甲烷塔回路控制性能研究 2004 7.周志超一种新型甲醇双效精馏系统建模、动态行为与控制的若干问题研究[学位论文] 2008 8.剡军丙烯聚合稳态及动态过程模拟研究[学位论文] 2005 9.Patrick J Robinson;William L Luyben Simple Dynamic Gasifier Model That Runs in Aspen Dynamics[外文期刊] 2008(20) 本文读者也读过(10条) 1.赵敏.厉彦忠.ZHAO Min.LI Yanzhong丙烷预冷混合制冷剂液化流程中原料气与制冷剂匹配研究[期刊论文]-西安交通大学学报2010,44(2) 2.混合制冷剂循环的级数对制冷性能的影响[期刊论文]-化工学报2009,60(11) 3.李微维.张丹丹.徐舜华.刘智勇.LI Wei-wei.ZHANG Dan-dan.XU Shun-hua.LIU Zhi-yong利用常减压装置的余热减少酮苯脱蜡装置能耗[期刊论文]-化学工程2011,39(6) 4.尹全森.李红艳.崔杰诗.季中敏.贾林祥.Yin Quansen.Li Hongyan.Cui Jieshi.Ji Zhongmin.Jia Linxiang单级混合制冷剂液化循环适应性和调节能力研究[期刊论文]-低温工程2010(1) 5.杨晓梅.华贲.李国庆低压高密度聚乙烯(HDPE)装置反应系统模型开发与应用[会议论文]-2003 6.鲁荆林.陈万友.耿艳文.李羚.LU Jing-lin.CHEN Wan-you.GENG Yan-wen.LI Ling环氧乙烷在汽化器中汽化的计算[期刊论文]-化工科技2009,17(4) 7.陈霁威.黄道ASPEN PLUS在大型合成氨工业CIMS工程中的辅助决策功能[会议论文]-2000 8.白少卿.刘继平.严俊杰.BAI Shaoqing.LIU Jiping.YAN Junjie热声制冷装置及其在天然气液化中的应用[期刊论文]-化工进展2006,25(z1) 9.李成林关于对液化天然气装置低负荷工况下存在问题的探讨[期刊论文]-中小企业管理与科技2010(24) 10.孙恒.舒丹.朱鸿梅.Sun Heng.Shu Dan.Zhu Hongmei MRC装置冷剂量改变时系统动态特性的仿真模型[期刊论文]-低温与超导2010,38(6) 引证文献(4条) 1.谈震.方江敏.黎志昌LNG船用BOG再液化工艺系统效能优化[期刊论文]-低温工程 2011(5) 2.杜宏鹏.崔杰诗.李红艳.季忠敏.尹全森.贾林祥海上天然气液化流程模拟和优化分析[期刊论文]-节能技术2011(3)

1间歇精馏塔的模拟

间歇精馏塔 概述信息 间歇精馏单元操作模拟一个宽范围的精馏塔实际操作过程。间歇精馏装置可以在真实的 间歇模拟模式下运行,进料填加到沉淀釜中先期蒸馏,在不同的时间从贮料塔取出产品,或在半间歇模式下在蒸馏期间进料可以被填入,并在一定的时间间隔下从精馏塔或贮料塔中提取产品。间歇精馏计算也可以是整体的进入稳态过程模拟。装置构造自动为持续流动的物流提供隐含的贮料罐,这些物流随时间变化进入间歇装置。同时由于循环操作,也考虑所有产品流(如在不同时间从贮料罐或在蒸馏时从精馏塔提出物流)的隐含罐。持续流动物流产品来自被间歇循环时间分离的产品。 热力学系统 间歇精馏的热力学系统的选择可以针对整个装置,也可以针对某一层塔板。间歇精馏也 允许使用电解质热力学方法。 详细信息 有关间歇精馏单元操作的详细信息,见PRO/II Add-On Modules User’s Guide。蒸馏器 概述信息 精馏塔单元操作可以用来模拟任何蒸馏和液-液抽提过程。液-液抽提装置在本章的 “液-液抽提精馏”部分进行叙述。一个精馏塔至少应包括一个平衡级或理论塔板。塔板应考虑与从每一塔板进入较高层塔板的蒸汽的连接问题。在精馏塔模拟中塔板的数量是不被限制的。 蒸馏器可以模拟气/液、气/液/水或气/液/液平衡过程。 进料和产品 精馏塔进料和产品是在PFT 主窗口建流程时输入的。在精馏塔主数据输入窗口单击Column Feed and Product…按钮,打开Column Feed and Product 窗口。 在此窗口中可以添加和改变进料塔板数。一个精馏塔的进料数是不限的。用单选按钮选 择进料闪蒸方式: Vapor and Liquid to be on the feed tray:此项为缺省。 Flash the feed adiabatically,vapor onto the tray above and liquid onto the tray.对于此选项,当进料塔板为精馏塔的最底层塔板时,蒸气被放在进料塔板上。 对于产品来说,产品类型、相数、塔板数的流量都在此窗口中输入。一个蒸馏塔的产品 数量是不限制的,产品从精馏塔的任何一层被提出。产品类型包括:塔顶、塔底、固定抽取率、总抽取相和假想组分。每一个精馏塔必须有一个从一号塔板流出的顶层产品以及从最高号塔板流出的底层产品。Sure,Inside-Out(IO)和Enhanced (IO)算法可以有一个出自顶层(冷凝器)的倾析水产品。Sure 算法也可以从任何塔板提取水。对于气/液/液平衡过程,从精馏塔的任何层可以提取液相。 你必须为所有固定流量提取的产品提供摩尔流量、质量和液体体积单位。还必须为顶层 和底层产品提供估计值。对全部提取的产品提供的流量均为估计值。为了更好地收敛,顶部或底层流量应尽可能地精确。你必须用Performance Specification(运行说明)顶部和底层产品设置所需的流量。 虚拟产物 虚拟产物用于设置与精馏塔内部物流相符的物流,使之能用于流程计算。在Column Feed and Product 窗口单击Pseudoproducts 按钮,出现Clumn Pseudoproduct 窗口,在此窗口中定