标准工时设定及运用讲义

标准工时设定及运用讲义

第一章标准工时前论

& 1-1标准工时应用之方向

1、作业方法之比较及选择

依一贯性的时间标准,在生产前(甚至生产线设计前)即可发掘比较有利的作业方法,

以免设计上之浪费及效果之迟延

2、使多人作业求取平衡高效率之配置方法

在工作分割比较细的工场,每位作业员所操作工时时均较短,应以工时测定之各作业单元时间标准,求取合理的编组,达到同期化,平衡化之高效率成果

3、决定合理的每人操作机台数,提高工作效率

尤其在一人同时操作数台半自动化或自动化机台时,更为重要,以往用长期TRIAL—ERRORS法并不合理,应以标准工时配合(机械干涉)(MACHINE INTERFERENCE)分析技巧,求取生产量最

大,成本最低,效率最高的操作机台数配置法

4、生产计划情报之祥密分析,基本资料之提供

将生产计划中(量)的基准日程,作从事计划及控制的计量化工具

A 订单交期可行性的分析

B 制程工作中心(WORK CENTER)产能负荷分析(CEYSALITY LOADCY MANAGEMENT)提供适合

的排程及预先警示调度之工具情报

C自装加工各制程基准日程进度之排定及分配

5、效率管理及奖工制度之基楚情报

欲使现场工作者提高效率,应不段分析追踪检讨各机台,人员及部门之效率状况,加以改善,并赋

予适当的奖金激励,为审慎计应以标准工时为准

6、价格决策

为使经营更稳建化,应在生产前先通过决定产品(定单)价格。除用料成本以外,应以

标准工时把握各制程工段的人工成本。这比主观猜测要正确得多,到生产完成,再将实际成本与之比较,俾利下次能调整其差异

7、控制人工成本

要求作业员以标准速度执行作业,自然有其标准的单位度量,由作业员的实绩产量与标准度量相比较,

从而评价其绩效。

由标准工时及标准产量,又可祥尽正确估算出各作业群组对生产计划所必需的人数及人工成本,

如此可作人工成本计划控制之依据,依作业维持在一定的标准成本水准以内,也可及早分析暸解其

差异所在俾作改善。

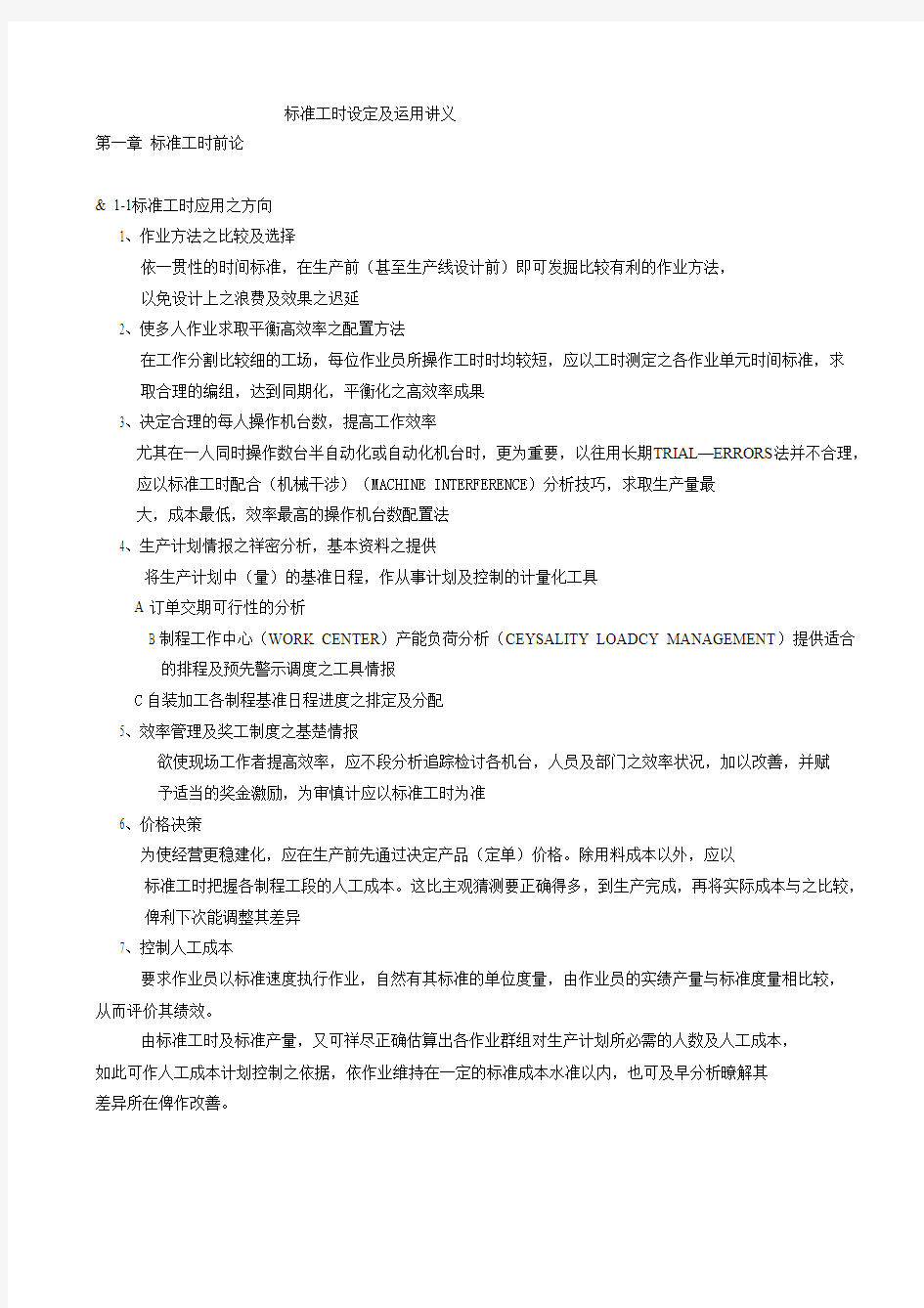

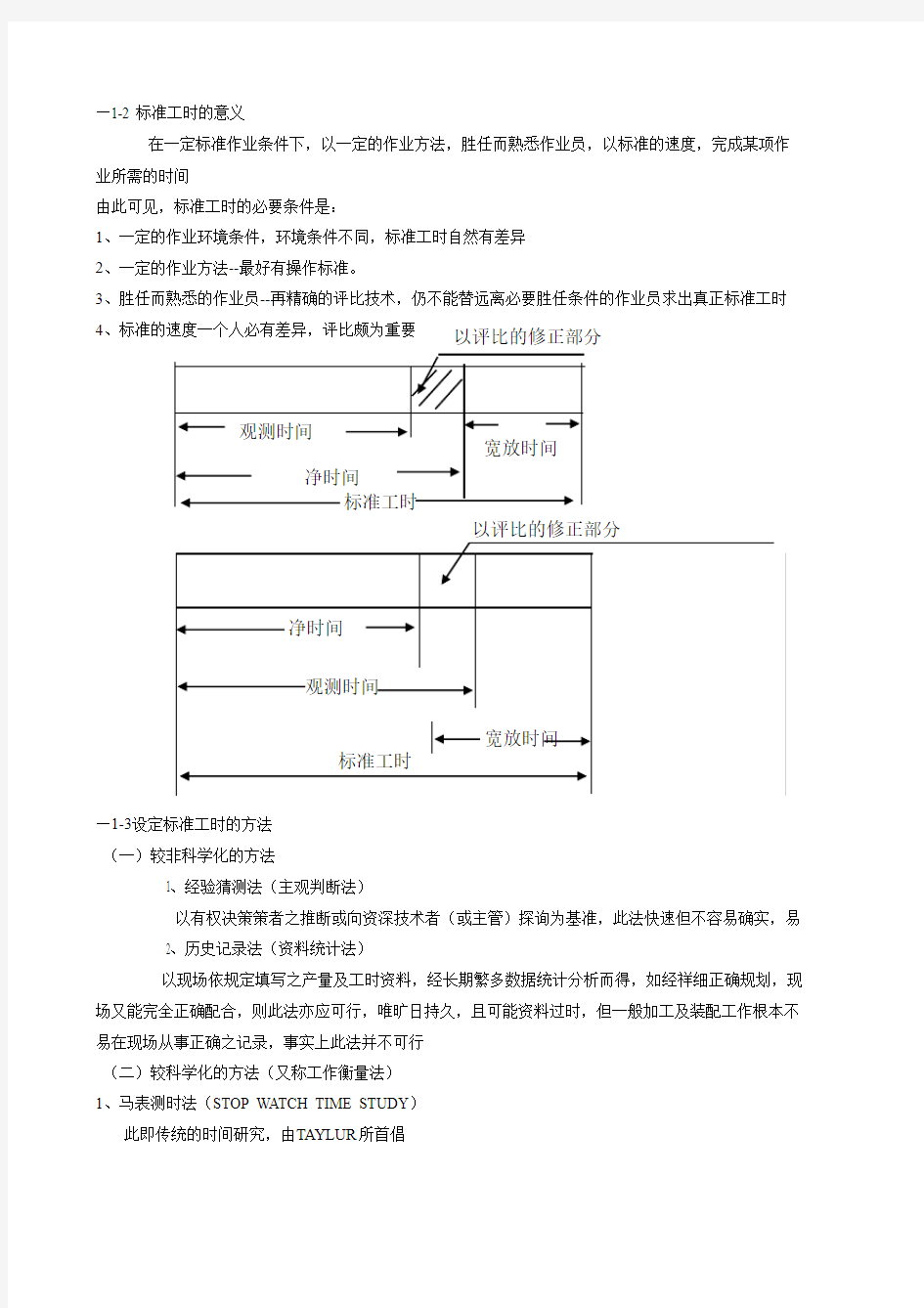

—1-2 标准工时的意义

在一定标准作业条件下,以一定的作业方法,胜任而熟悉作业员,以标准的速度,完成某项作业所需的时间

由此可见,标准工时的必要条件是:

1、一定的作业环境条件,环境条件不同,标准工时自然有差异

2、一定的作业方法--最好有操作标准。

3、胜任而熟悉的作业员--再精确的评比技术,仍不能替远离必要胜任条件的作业员求出真正标准工时

4、标准的速度一个人必有差异,评比颇为重要

—1-3设定标准工时的方法 (一)较非科学化的方法

1、经验猜测法(主观判断法)

以有权决策策者之推断或向资深技术者(或主管)探询为基准,此法快速但不容易确实,易

2、历史记录法(资料统计法)

以现场依规定填写之产量及工时资料,经长期繁多数据统计分析而得,如经祥细正确规划,现场又能完全正确配合,则此法亦应可行,唯旷日持久,且可能资料过时,但一般加工及装配工作根本不易在现场从事正确之记录,事实上此法并不可行 (二)较科学化的方法(又称工作衡量法)1、马表测时法(STOP WATCH TIME STUDY ) 此即传统的时间研究,由TAYLUR 所首倡

以评比的修正部分

以评比的修正部分

强调在工作现场从时工作观测,记录工作内容及工时,依工作单元(ELEMENT)予以区分分析,

并施予评比(RATING)调整其正常速度时间,再赋予(宽放)(ALLOWANCE),得出标准

工时,此法迄今仍为通行之基础方法,对一般作业(除非微细快速作业)均应有适用价值

2、预定动作时间标准法(PREDETERNINED MOTION-TIME STANDARD)又简称PTS法

此法强调在对组成工作的基本(动作)(MOBIM)之科学性分析组合,将工作所需各动作依其距离、

型态及阻力因素,决定其时值。因此此法为组合法,可以予先分析标准工时,不必在工作现场观测

最有名者为MTM(METHOD TIME MEASWREMENT)及WF(WORK FACTOR)两种。又再产生为MTM-2 MODAPTS,READY WORK FACTOR(RWF)等系统。

3、综合数据法(SYNTHETIC DATA)

此法介于TIME STUDY及PTS之间,系以工作单元(ELEMENT)为骨架,但订出其距离、型态及适用条件之限制,预先研究赋予单元标准工时,此为新近十年来之主要潮流

各行业各厂可依此原则自行订其综合数据,不必再祥作TIME STUA及PTS分析,

而得到预先快速、简便且正确之标准工时

(三)其他方法

1、影片分析法(FILM ANALYSIS)

侭适用于动作极快速的细微作业,不予祥述

2、工作抽样法(W ORK SAMPLING)

此法适合于纯机器作业,作业区域内工作型态一致,速度标准之程序工业(PROCESS INDUSTRY)

主要精神系用瞬间观测(SNAP READING)将现场观测情况转换为作业率,依统计学原则(STATISTIC)

抽样技巧掌握资料之可靠性,分析在改作业率下之产量及投入工时,从而分析其产品之标准工时,此法

不适合于一般人手作业

4、选择适用订定工时方法之原则

1、基本考虑

A、作业标准化程度

B、作业发生量

C、使用目的---精确度/及时性

2、适用性考虑

A、REPEATIVENESS(重复发生性)

B、LOBOR CONTENT(人力涵盖性)

C、EXPECTED LIFE(资料运用时间)

5、标准工时之维护制度

标准工时系为管理工具,绝不可僵化,反而变成管理之累赘。为使标准工时能及时UPDATE不致失去

时间有效性,应注意下列资料维护之途径:

1、工作方法/作业条件改变之及时重订

A、设计改变

B、治夹具、道具、模具改变

C、机器改变

D、工作方法及作业配置改变

2、评比之维护(例如评比训练)

3、标准工时之问题回馈

4、定期复查制度

第二章马表时间研究

2-1、时间研究使用工具

1、马表(STOPWATCH)

可用机械式表(60进分、100进分、、、、、)或电子式表

2、测时记录表格

应有系统之设计规划,且要适合本厂使用最重要的是作业方法条件之明确注释,作业单员之

多周程测时时值记录之用,同时亦作分析统计归总之用

3、观测板

4、其它辅助工具--例如测速表

2-2、马表测时的实施步骤

1、良好的测时准备

A、作业方法分析检讨

B、作业员(被测试者)工作适合性熟练度,技术水准之复查

C、环境、材料、工具、机器之标准化之复查

2、预先观测,并划分作业单员

马表测时的对象,是作业单员(ELEMENT),而非整个作业程序(PROCESS)或细微动作(MOTION),如不法测时划分清楚后即填入测时表格

3、到工作现场实施官观测及时值记录

可用下列方式进行测时与记录

A、归零法----(SNAP BACK)

B、连续测时法

C、累赘法--须用特制马表

注意应先估算适正的观测次数,以符合统计原则

注意单原异常时之记录方法,以及同时观测作业员之评比

4、时值资料之统记处理

A、异常值之消除

B、观测周程数之复查

C、评比之时值调整

5、赋予宽放(ALLOWANCE)

加算生理疲劳宽放、管理宽放及特殊宽放,使时值成为公平合理之资料标准

2-3划分作业单元之理由

使用马表观测作业时,须将作业分成若干细微单元,其理由如下:

1、明确作业方法细部,以利检讨及改善

2、作业方法及作业条件改变时,谨再测改单元即可,不必耗时从头重做

3、为正确实施赋予评比,尤其机械自动操作时间与人力操作单元明显不同时

4、为利日后编定(终合数据法)之用

5、为其作业共同单元的比较与标准化

2-4划分作业单元之原则单元的划分原则如下:

1、应有明确的作业终点

2、使用马表观测时的最小单位为0.04分

3、手作业时间与机器时间应予区分

手作业时间受作业员本身工作速度所控制,机器时间受进刀速度等机器能所控制

4、应将机器时间内的手作业时间,与机器时间外的手作业时予以区分

由机器或制程所控制的时间(机器时间内的时间)内所做的手作业

由手作业本身所控制的时间(机器时间外的时间)内所做的手作业

5、应将规则的单元与不规则的单元予以区分

为使单元时间容易比例分配于各周程时间,应区分在所有的周程上皆会发生的单元,与不一

6、在观测中若发生异常事太,亦即出现预先区分的作业以外之作业时,应在栏外予以记录2-5异常值之拚弃方法

在各单元时值中,如有不合理之极端值,应予拼弃,其拼弃方法有下列几种

1、算术平均法

比平均高25%者弃去比平均低30%者弃去2、众数法直接推测决定3、管制上下界限法

求取标准差Q ,取其+/-2Q 内之范围,至于求Q ,可用移动全距法

Q=

当N=2时,D2=1.128

2-6观测周程数之决定

由于测时也是(抽样的现象之一,故亦应统计学原理,考虑其精度及可靠度,而观测次数影响最大观测次数之多寡,受下列因素影响:1、测时员之测时技术良否2、操作本身之安定性3、所需精度及可靠度4、经济观点5、被观测人数

观测次数之决定,计有三种方式:

(1)N`=(

)

(例)某操作单元先试行观测10次,结果如下;7,5,6,8,7,6,7,6,6,6

如次+/-5%误差界限,95%信赖水准,应观测次数为N=10

65

R D

2

400Q

X

Xi i=1

n

40N Xi i=1

n

2

Xi i=1

n 2

N

N-1

Xi i=1

n

Xi n

2

429

责

N1=(

)=24。6(次)

应再测15周程

(2)D2值法

R=MAX-MIN

N1=(

)

T=USL-LSL

(3)公司企业自设标准

以美国GE 公司标准为例

2-7决定基准正常速度

标准工时,为一个合格胜任工人,在正常的工作速度下完成作业所需时间,因作业员的工作速度有时快

有时慢,故对于观测作业所需时间,因作业员的工作速度有时快,有时慢,故对于观测作业业员所得之实际作业时值须以某种基准修正其工作速度,俾能获得实当的标准工时,所谓评比(PERFORMANCE RATING )则是以时间研究员以其具有的正常速度感觉,去比较被观测者的工作速度正常速度的一般基准如下:

1、将52张扑克排分发成6“间隔之四堆,需时0.5分钟的速度

2、成年男人在平坦路上以每小时行走3英里的速度

实际上,每个企业应该自己决定其(基准正常速度),以100%为准者较多,以60%为准亦可,但全厂要有一致标准,至于有奖工制度配合时,最好改以100%或80%

2-8平准化评比(LEVELING )------主要的评比方法又称(西屋法)(WESTINGHOUSE SYSTEM )

40 10*429-(65)

2

65

40RN

D2

T

2

其后有LOWRY ,MAYNARD, STEGEMERTEN祥加述诉,整个系于是完成,此法系于熟练(SKILL),努力(EFFORT)工作环境(CONDITIONS)和一致性(CONSISTENCY)四者为衡量工作之主要因素,每个评比因素再分成若干高底程度的(DEGRESS),例如熟练因素分成1、超佳或理想,2、优,3、平均,5、可,6、欠佳,并在各等级赋予固定适当之系数评比时,将各因素之系数相加,即得评比系数

例如有一工作,经判断其情行为:

评比系数=1.06=106%

倘设马表观测时间之平均值为0.2分种,则其正常时间为0.2*106%=0.212分钟

平均化法的四个因素之系数表如下:

2-9合成评比-----辅助方法

4.合成评比法

将部份人力操作单元以PTS法测出其(正常时间),再将之与马表实测值比较,可取其(应有其评比标准)

依之赋予其他各人力操作单元

第三章宽放之设定

3-1宽放的型态

标准时间是由(正常时间)(NORMAL TIME)及(宽放时间)(ALLOWED TIME)所构成

所谓正常工作时间,应是每一周程均包含的各作业单元工时之总和,当然已经过适正的评比调整过,

这种周期发生的时间,也称为纯作业工时

但宽放时间则是不规则的偶发事项时间,伴随人或物而发生,只能以平均时间方式附加于纯作业工时上,

具有附加及补偿之性质

宽放之区分

人的宽放

一般宽放

物的宽放

管理宽放(现场宽放)

宽放组宽放

小批量宽放

特殊宽放奖励宽放

机械干涉宽放

其他

各企业工厂宜自订有适当的各项宽放率

计有两种设定方式

(1)考虑肉体的精神的努力,恢复系数及单调感合计宽放率=(A+B)*C+D

A肉体努力之宽放率

B精神努力之宽放率

C对停休时间之恢复系数

D对单调感之宽放率

(2)依工作要求之肉体及精神条件之作业环境评价方式,此系美国西方电器公司所制定者,依下列各条件各予宽放率肉体条件:肉体之努力

作业姿势

特殊装备衣物

精神条件;精密细密之眼睛疲劳

反复动作与神经紧张度

作业单调度

要求责任及危险之注意程度

要求之创造力及集中注意力

作业环境:作业现场之清洁

噪音

亮度(採光)

温度

地面状况

3-4特殊宽放

1、管理宽放

例如更衣、朝会、作业场所清扫、外人接谈----------等

此为例外时间事项之补偿,依各企业现场特别规定而变

2、组宽放

在输送带装配作业适合之(包刮喷漆电镀作业),由于若干人组成一群组共同从时连续作业

须以额外宽放补偿其困难

3、小批量宽放

无论马表或PTS法,均以100%效率(标准速度)及连续加工为假设前提,但基于学习曲线原理(LEARNING CU 应有最小批量(MINIMUM LOT SIZE)之限制,如批量未及此标准,则效率必有减损,应于补偿

例如GE公司即订有标准,如CYCLE TIME在此期间。0。41分别0。60分者其最小量应为500个,但如实际加工批个时,学习曲线效率为40%应附加宽放19%

4、其他

第四章预定动作时间标准法

4-1 PTS之需求背景

由F 。TAYLOR倡用马标之后,测定标准工时面临下列挑站:

1、经长期耗时之测时,该产品资料建立,但订单已过,可能重复订单机会不大

2、测时工作旷日费时耗成本

3、评比问题始终是困扰

4-2PTS法之特色

1、在上生产线以前即能确知标准工时

A、多品种少产量及订货生产型态,有其必需性

B、工作设计上的要求一事前就适切设计出良好生产线配置

C、早作成本预估分析、评价、及生产计划管制上之要求

2、避免评比之困扰

3、实施方式是将动作要素加以组合,而非现场观测分析

4-3PTS导入之应有注意点

负责制定标准工时的IE工程师需经严格正确训练

作业单元时间标准,求AL—ERRORS法并不合理,

ANAGEMENT)提供适合状况,加以改善,并赋

,再将实际成本与之比较,量与标准度量相比较,

数及人工成本,

度,完成某项作

出真正标准工时

实,易至纷争

祥细正确规划,现

根本不

予以区分分析,

需各动作依其距离、

必在工作现场观测

)两种。又再产生为MTM-2其距离、型态及适用条件之

ESS INDUSTRY)

原则(STATISTIC)

,此法间接方式

UPDATE不致失去

单员之正确区分,以及适正栏位供ESS)或细微动作(MOTION),如不划分,根本无

与不一定会发生的单元在栏外予以记录

观测次数影响最大

2

有时快,

测作业业员所得之实际作业时值E RATING)则是以时间研究员

准亦可,但全厂要有一致标准,

于熟练(SKILL),努力(EFFORT)

,每个评比因素再分成若干高底程度的等级佳,并在各等级赋予固定适当之系数